Вакуумный стол для ЧПУ своими руками: пошаговая инструкция

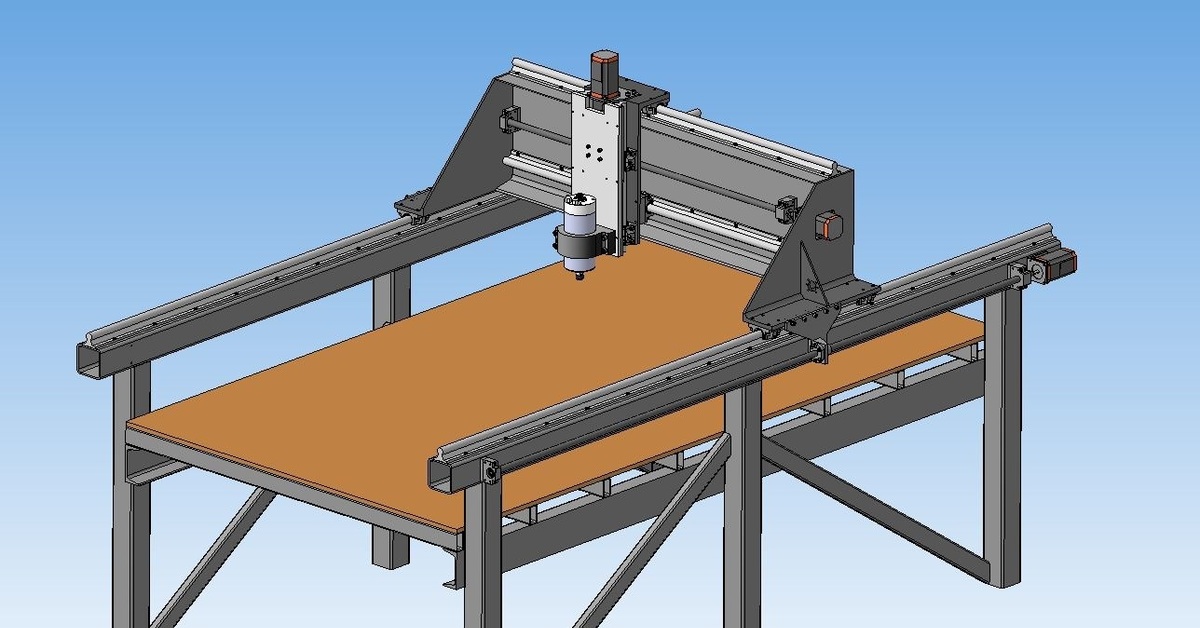

Для работы на фрезеровочном станке с ЧПУ с деталями больших размеров необходим большой вакуумный стол. Такое оборудование очень дорогое в связи со сложностью транспортировки и не всегда подходит для определенных задач, но можно сконструировать стол самостоятельно, под индивидуальный размер и потребности.

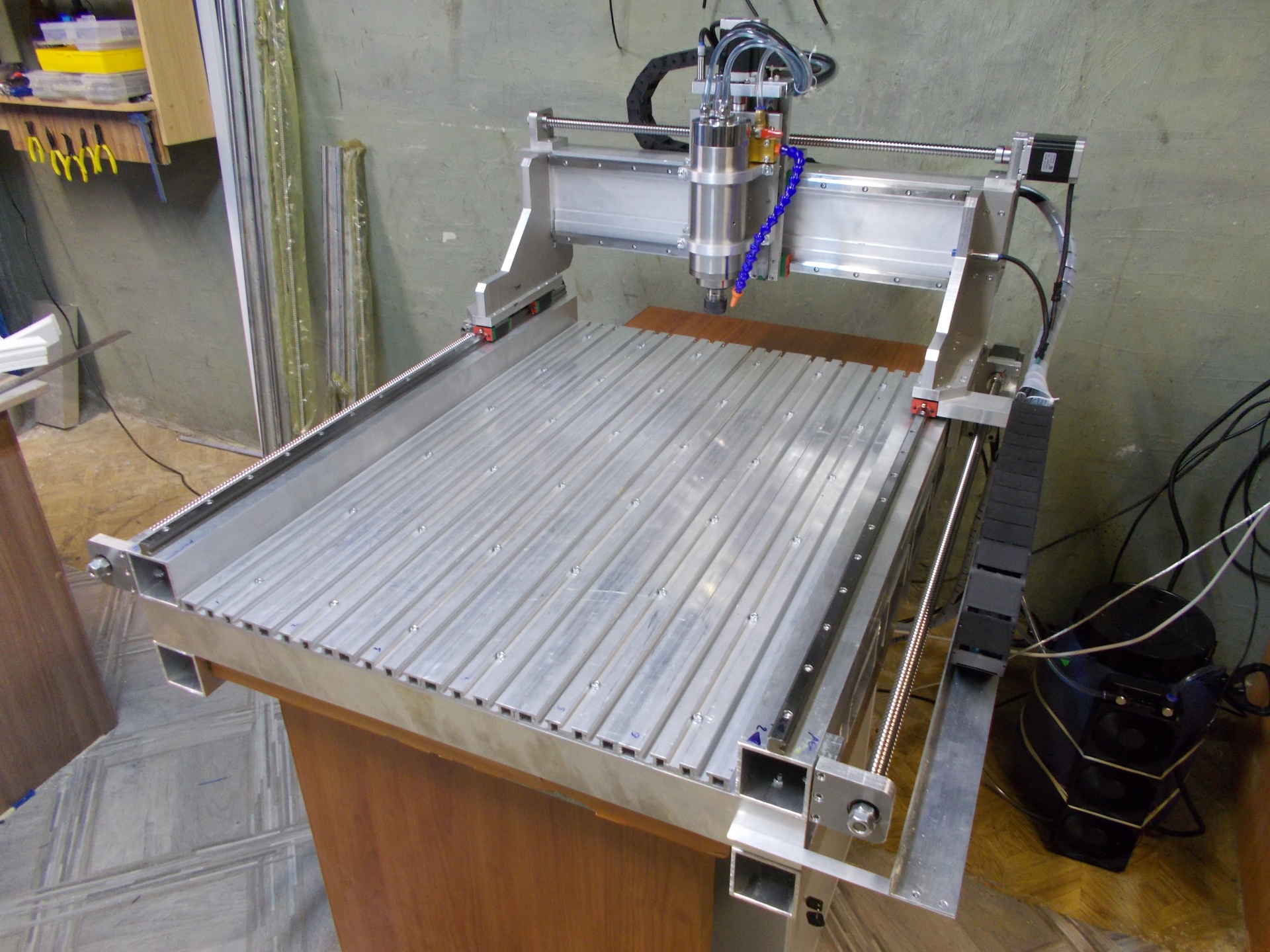

Вакуумные столы для ЧПУ предназначены для станков фрезерной работы с крупными листами дерева или металла. Большинство станков с ЧПУ используют криволинейную обработку. Для работы на фрезерных станках нужна поверхность, которая надежно фиксирует обрабатываемые детали. Вакуумный стол прижимает изделия к поверхности, не давая им перемещаться, делая работу на фрезерном станке более точной, комфортной. Кроме того, полноценное оборудование обеспечивает нагрев до нужной температуры. Он более универсальный, чем магнитный стол, подходящий только для обработки металлических изделий.

Довольно часто фрезерные станки с ЧПУ идут в комплекте с вакуумным столом, однако при его отсутствии или недостаточно большом размере требуется другой прибор. В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

В этом случае можно купить подержанное устройство сомнительного качества или изготовить его самостоятельно.

Необходимые материалы и инструменты

Чтобы изготовить вакуумный стол для фрезерного станка, необходимо найти все комплектующие. Для создания функционального оборудования понадобится:

- деревянный или металлический лист соответственного размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Из инструмента потребуется: дрель, отвертка, гаечные ключи, паяльник. Остальные инструменты используются опциально, при наличии.

Этапы изготовления

После приобретения всех необходимых материалов и инструментов, можно перейти к самостоятельной сборке стола.

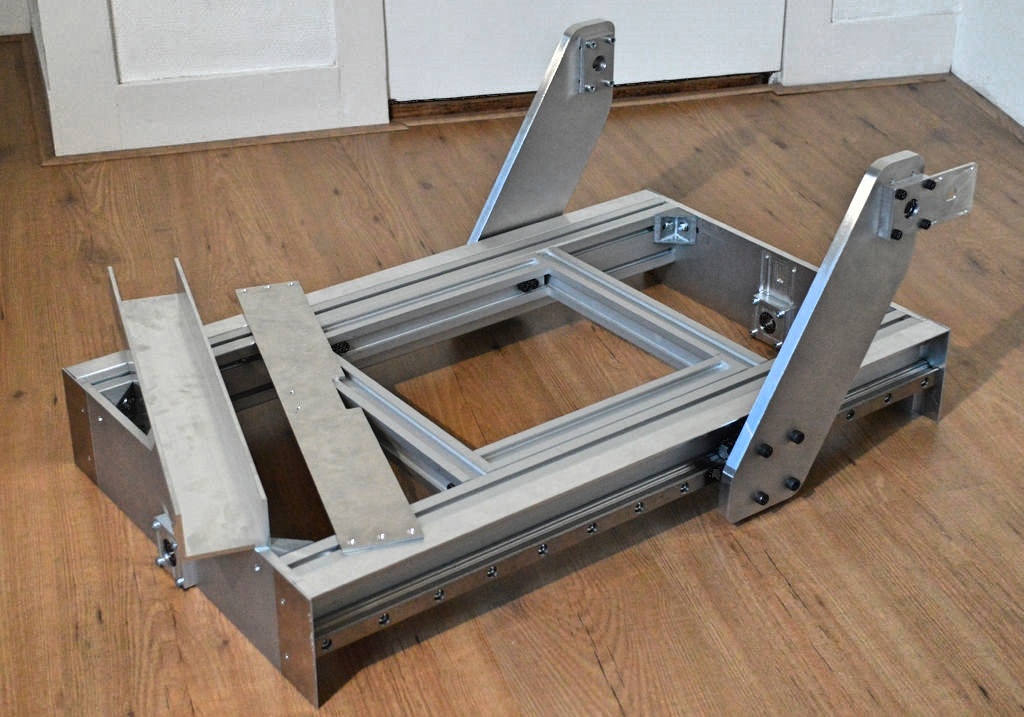

Изготовление рабочей поверхности и короба

В начале изготовления вакуумного стола для ЧПУ своими руками нужно создать рабочую поверхность. Для этого берется заранее заготовленный лист материала. В нем аккуратно, в шахматном порядке при помощи дрели или шуруповерта высверливаются дырки. Позже с тыльной части поверхность будет примыкать к вакуумному насосу, служащему для надежного закрепления изделий. Для повышения надежности конструкции устанавливаются перегородки. Они не дают столу деформироваться в процессе эксплуатации.

Позже с тыльной части поверхность будет примыкать к вакуумному насосу, служащему для надежного закрепления изделий. Для повышения надежности конструкции устанавливаются перегородки. Они не дают столу деформироваться в процессе эксплуатации.

Коробка

Наиболее значимой здесь является высота, так как стол конструируется под станок с числовым программным управлением. Из металлических и деревянных частей собирается устойчивая конструкция для закрепления рабочей поверхности. Поверхность над рабочей зоной будет исполнять роль держателя для нагревательного элемента. Желательно, чтобы короб был разборным: это облегчит, дальнейшую работу, наладку оборудования или транспортировку стола в дальнейшем.

Рабочий стол должен быть максимально устойчивым и надежным. Поэтому в конструкции желательно избегать недолговечных или подвижных соединений. Для облегчения перестановок инструмента можно использовать ножки регулируемой высоты. Это позволит работать на неровной поверхности, обеспечивая устойчивость.

Нагревательный элемент

Вакуумная формовка пластика также требует наличия специального стола. При работе на изделие действует вакуумное поле и нагревательный элемент, разогревающий пластик до необходимой температуры. Для этого над столом устанавливается нагревательная панель. В качестве нагревательного элемента лучше всего зарекомендовала себя нихромовая нить. Однако из-за дороговизны материала, а также сложности с поиском его в свободной продаже при самостоятельном изготовлении обычно используются галогеновые лампы.

Среди преимуществ использования следует отметить равномерный нагрев, а также качественное освещение рабочей области.

В качестве заготовки берется лист металла. В нем также высверливаются отверстия для ламп, после чего следует закрепление нагревательных элементов и монтаж электрической части. Все лампы требуется соединить параллельно. При более сложной конструкции электрическая часть выводится на контроллер или отдельные выключатели для нагрева определенных частей рабочей зоны. Соединение происходит при помощи пайки и медных проводов. Для сокращения проводки, более приятного вида, удобства работы и большей надежности проводки рекомендуется использовать печатную плату или несколько небольших плат. Конструкция световой панели также должна быть разборной для обслуживания.

При более сложной конструкции электрическая часть выводится на контроллер или отдельные выключатели для нагрева определенных частей рабочей зоны. Соединение происходит при помощи пайки и медных проводов. Для сокращения проводки, более приятного вида, удобства работы и большей надежности проводки рекомендуется использовать печатную плату или несколько небольших плат. Конструкция световой панели также должна быть разборной для обслуживания.

Вакуумный насос

Самый важный элемент оборудования. Служит для создания вакуума и надежной фиксации детали. Лучше всего использовать специализированный генератор вакуума с манометром. При отсутствии специализированного вакуумного насоса подойдут несколько вакуумных вентиляторов. Возможна замена промышленными вакуумными пылесосами, однако на практике их эффективность ниже.

При подключении важно максимально снизить приток воздуха, то есть произвести изоляцию от входа до рабочей поверхности. Манометр нужен для измерения результатов: слишком сильный вакуум может повредить деталь, рабочую поверхность или оборудование. При более сложной конструкции столов регуляторы нагревательной части и манометр устанавливается в блок управления.

При более сложной конструкции столов регуляторы нагревательной части и манометр устанавливается в блок управления.

Блок управления

Электронная часть вакуумного стола нужна для эффективной регулировки нагрева рабочей зоны и создания более стабильной фиксации деталей. Вариантов реализации блока управления много, самую большую роль здесь играет фрезерный станок и числовое программное управление, установленное в рабочее оборудование. Наиболее оптимальный выбирается исходя из задач, бюджета, доступности конкретных элементов. Для оптимальной работы требуется микроконтроллер с дисплеем и по одному реле на каждый блок управления.

Для комфортной работы используются датчики температуры и давления. При минимальной комплектации требуется по одному датчику и 2 реле: одно для включения/выключения насоса, другое – для контроля нагревательной панели. Для разграничения рабочей области, использования зажима и нагрева только для части стола необходимо использовать большее количество реле и соответственно более производительный контроллер. Установка надежного блока управления сделает работу более комфортной, позволит не отвлекаться на показатели манометра.

Установка надежного блока управления сделает работу более комфортной, позволит не отвлекаться на показатели манометра.

Отличие заводского оборудования от индивидуального

Создание рабочего оборудования позволяет адаптировать инструмент под индивидуальные нужды. Самостоятельно сконструированные вакуумные столы можно подогнать под необходимые размеры и включить в него все функции начиная от фрезерной обработки заканчивая формовочными работами. Основными преимуществами такого стола являются:

- экономия средств;

- индивидуальные размеры и функциональные особенности;

- простота в обслуживании ввиду доступности запчастей.

Основными недостатками являются большая затрата времени и сил, менее высокая надежность по сравнению с заводскими аналогами и отсутствие гарантийного обслуживания.

Вакуумный стол для фрезерного станка своими руками

Вакуумный стол для фрезерного станка остается наиболее популярным способом крепления листов и заготовок.

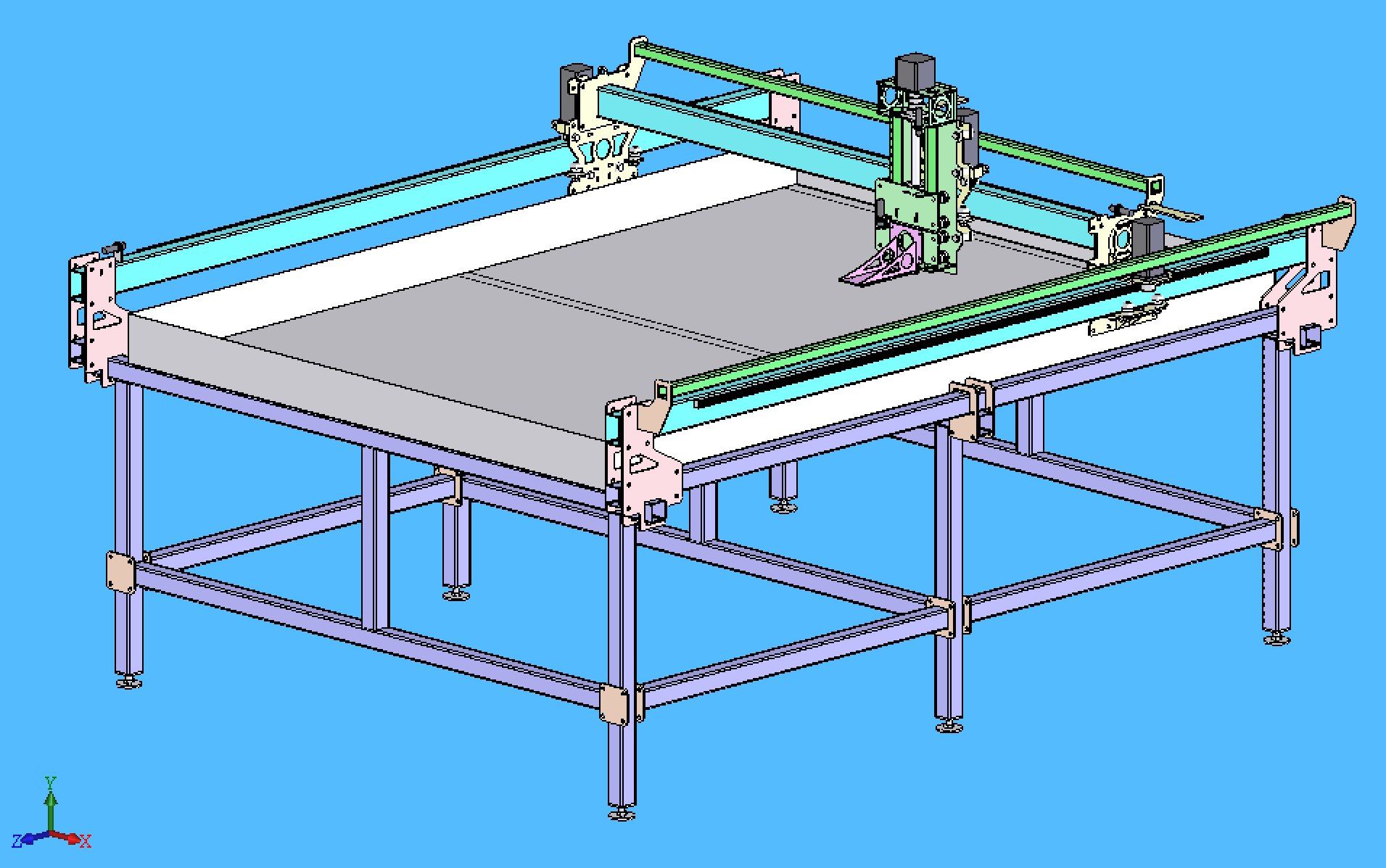

Размеры такой поверхности могут отличаться в зависимости от габаритов станка, а непосредственно рабочая поверхность разделена равномерно на секторы.

Содержание:

- 1 Что он представляет собой?

- 2 Особенности конструкции и принцип работы

- 2.1 Решетчатый

- 2.2 Поворотный для ЧПУ

- 2.3 Шлицевый

- 2.4 С пористыми вставками

- 3 Можно ли сделать своими руками

- 3.1 Необходимые материалы и инструменты

- 3.2 Схемы и чертеж для проектировки

- 4 Этапы изготовления

- 4.1 Выравнивание заготовки

- 4.2 Мастерим рабочую поверхность и короба

- 4.3 Нарезка канавок своими руками

- 4.4 Изготовление трассы

- 4.5 Сверление отверстий

- 4.6 Выбор насоса

- 4.7 Блок управления

- 5 Основные отличия профессионального оборудования от самодельного

Что он представляет собой?

Вакуумный стол необходим для работы на фрезеровочном станке с ЧПУ при наличии крупных листов и заготовок. Эта поверхность надежно фиксирует детали и прижимает изделие к поверхности. Поскольку заготовка надежно зафиксирована, работа на станке становится более точной и удобной.

Эта поверхность надежно фиксирует детали и прижимает изделие к поверхности. Поскольку заготовка надежно зафиксирована, работа на станке становится более точной и удобной.

Функционирует стол за счет вакуумного насоса. Это дорогостоящее оборудование, иногда идет в комплекте со станком, но при желании его можно сделать самостоятельно.

Особенности конструкции и принцип работы

Вакуум – термин, характеризующий область разрежения, которая формируется между вакуумным столом и закрепленной на нем заготовкой. По факту на деталь действует не вакуум, а атмосферное давление. Оно прижимает заготовку к поверхности стола.

Сила вакуума может отличаться в зависимости от мощности установленного насоса, но она никогда не будет больше атмосферного давления. На данный момент существует несколько разновидностей вакуумных столов.

Решетчатый

Это приспособление создает замкнутый контур для рабочей заготовки. Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Поворотный для ЧПУ

По принципу работы не отличается от предыдущей модели, но устроен так, что может поворачиваться. Это значительно ускоряет и упрощает рабочий процесс. Вакуумный шланг есть возможность подключить как в центральной части плиты, так и с ее торца.

Это позволяет на обрабатываемой поверхности делать вертикальные, поперечные и продольные движения. Также такая модель плиты может создать нужный угол наклона. это позволяет работать с круглой или спиралевидной болванкой в разных плоскостях.

Шлицевый

Этот стол необходим для работы с мелкими болванками, а также с деталями, которые имеют множество отверстий. Отличается данный стол повышенным коэффициентом трения, что и создает высокое вакуумное усилие. Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

С пористыми вставками

Плита данного стола рассчитана на болванку любой формы и размера. Сила закрепления зависит от площади обрабатываемой поверхности. Пористые блоки плиты могут быть изготовлены из алюминия, стали или бронзы и позволяют не использовать в процессе работы фольгу или другой тонкий материал. Также нет необходимости перенастраивать стол при изменении вида работ.

Можно ли сделать своими руками

Купить готовую плиту довольно дорогостоящее удовольствие, поэтому можно изготовить его самостоятельно. Это не сложный процесс, но необходимо в наборе иметь все нужные инструменты и детали.

Необходимые материалы и инструменты

Для создания полноценного вакуумного стола понадобятся:

- деревянный или металлический лист подходящего размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Непосредственно из инструментов необходимо: дрель, отвертка, паяльник и набор гаечных ключей.

Схемы и чертеж для проектировки

Этапы изготовления

После подготовки всех инструментов и комплектующих, а также изучения чертежей и принципа устройства оборудования, можно начинать сбору стола своими руками.

Выравнивание заготовки

Чтобы обрабатываемые детали при работе не копировали неровности плиты, изначально стол должен быть идеально ровный. Поэтому подготовленный лист металла следует выровнять. Достаточно сделать 1–2 прохода спиральной фрезой до полного касания. Диаметр фрезы – 20 мм.

Мастерим рабочую поверхность и короба

На первом этапе необходимо создать рабочую поверхность. В заготовленном и выровненном листе необходимо в шахматном порядке с использованием дрели сделать аккуратные отверстия. Тыльная сторона листа предназначена для примыкания к насосу.

Чтобы конструкция была более надежной на рабочую поверхность обязательно установить перегородки. Их основная функция – защищать будущий стол от деформации во время работы.

Их основная функция – защищать будущий стол от деформации во время работы.

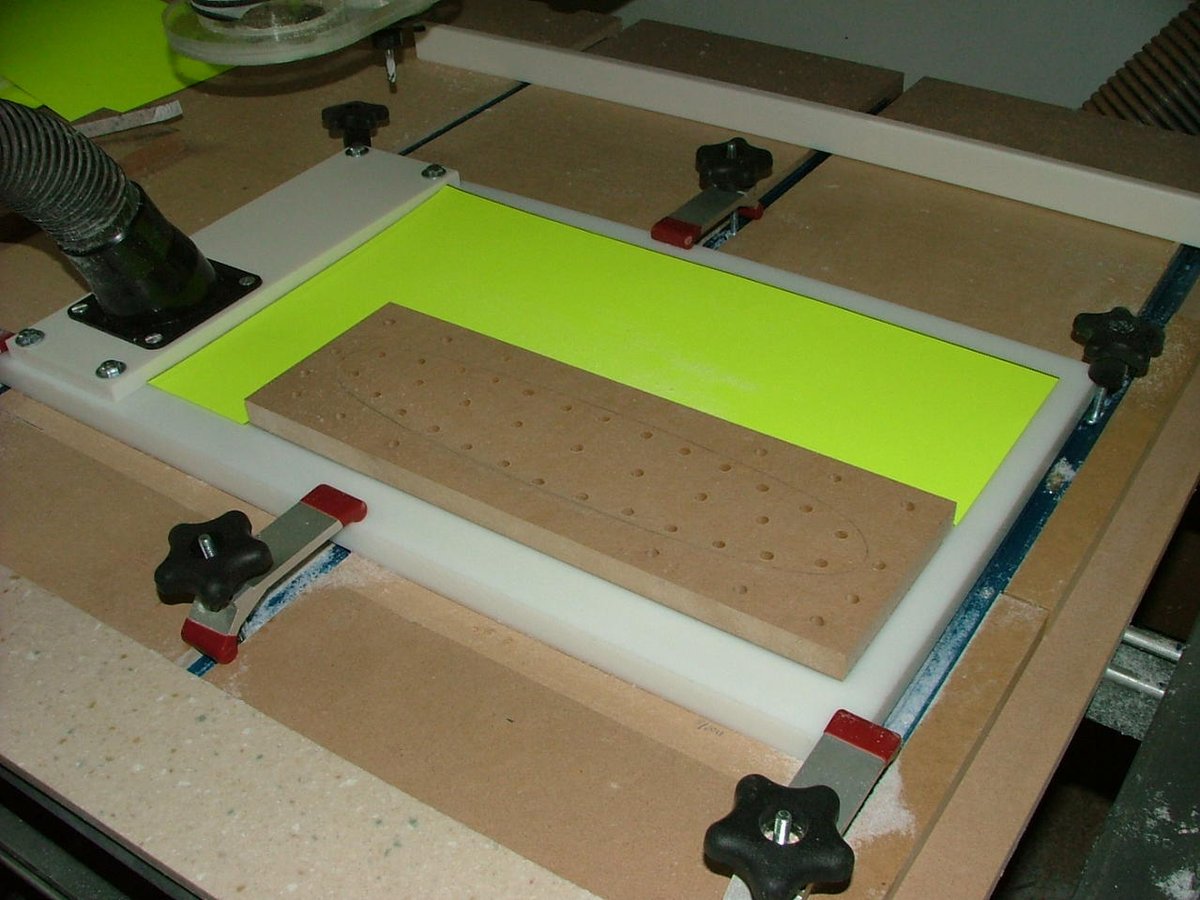

Нарезка канавок своими руками

Канавки следует нарезать в соответствии с выбранной схемой. Уплотняющий шнур обязательно заказать заранее и уже в зависимости от его диаметра нарезать канавки. Для начала глубину канавок лучше сделать 2.5 -2.7 мм. При необходимости можно увеличить. В рабочем состоянии шнур не должен выступать над поверхностью, иначе могут быть потери вакуума.

Изготовление трассы

Понадобится ПВХ труба диаметром 25 или 32 мм. В покупном оборудовании предусмотрены сквозные отверстия, через которые патрубки проводятся к контуру. При сплошной рабочей поверхности придется делать плиту из двух частей, герметизировать стык и трассу подавать с торца.

Для каждой ветви понадобится отдельный шаровой вентиль, при помощи которого в процессе работы можно задействовать только те зоны, которые необходимы.

Сверление отверстий

Отверстия в плите имеют разное назначение. Также различается и количество разных отверстий:

- на каждой зоне по 1 отверстию для подвода вакуума на пересечение канавок;

- по центрам квадратов, чтобы закрепить к штатному столу, а количество будет напрямую зависеть от жесткости плиты;

- чтобы зафиксировать заготовку с торцов – отверстия в центре квадратов.

Выбор насоса

Это главная деталь во всей конструкции и выбору насоса необходимо уделить особое внимание. Если сама плита сделана по определенному образцу, то можно посмотреть, какой насос стоит в оригинале. Если такой возможности нет, то придется подбирать оборудование экспериментальным методом.

Наиболее дешевым вариантом для стола, изготовленного своими руками, станут вихревые воздуходувки. Их преимущества: не требуют отключения при достижении максимального порога разряжения, небольшой размер, простота при монтаже.

Блок управления

Это электронная часть стола, которая необходима для регулировки нагрева рабочей зоны. В итоге заготовки более надежно фиксируются. Блок управления имеет несколько видов реализации и какой конкретно подходит во многом зависит от ЧПУ станка, к которому мастерится стол.

Основные отличия профессионального оборудования от самодельного

У самодельного стола есть несколько определенных преимуществ:

- он дешевле заводского варианта;

- можно изготовить по индивидуальным размерам и под определенные функциональные особенности;

- прост в обслуживании, поскольку проще достать все нужные запчасти для ремонта.

При этом заводская модель имеет оригинальные детали и может прослужить дольше, чем самоделка. При этом для создания вакуумного стола своими руками требуются затраты сил и времени.

Вакуумный стол для фрезерного станка делает работу более удобной и фиксирует заготовку. Некоторые модели оборудования позволяют поворачивать заготовку под нужным углом. Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

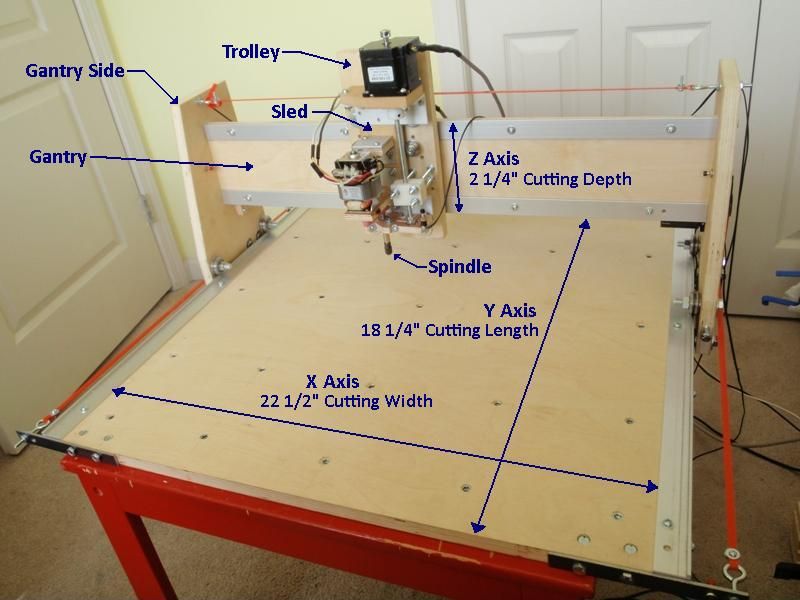

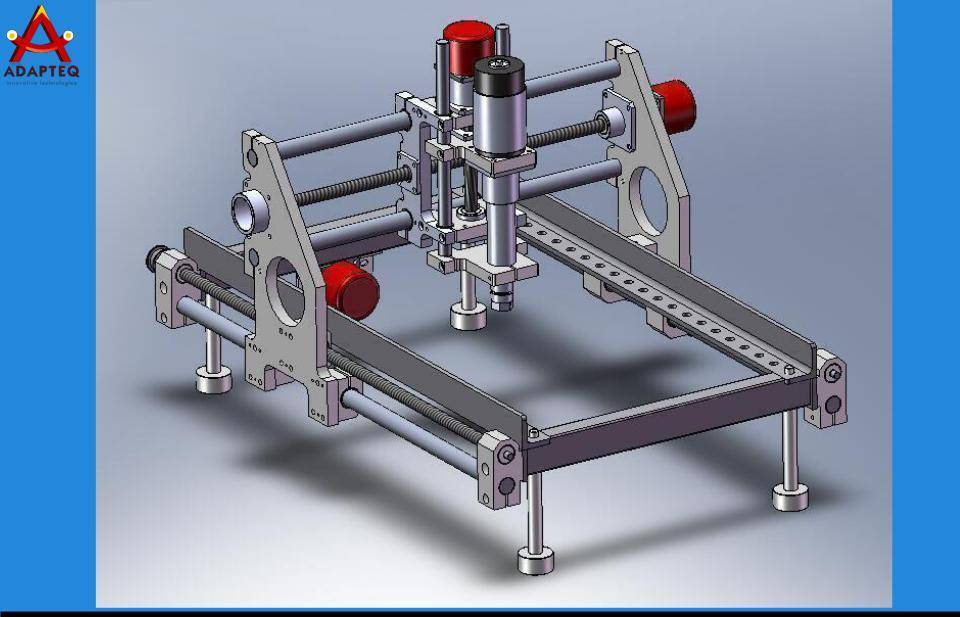

Стол с ЧПУ Shapeoko Pro за 100 долларов — простой проект «сделай сам»

Крайне важно иметь твердую, устойчивую и плоскую поверхность, на которой можно установить фрезерный станок с ЧПУ. Однако последнее, что вам хочется делать после того, как вы вложили свои с трудом заработанные деньги в покупку ЧПУ, — это потратить еще больше денег на дорогой или сложный стол. Я здесь, чтобы показать вам, как я построил свой собственный стол с ЧПУ всего за 100 долларов!

Не знаете, что такое фрезерный станок с ЧПУ? Глубоко погрузитесь в терминологию, технологию и многое другое, чтобы быстро стать экспертом по новейшим технологиям, появляющимся в области деревообработки!

Подробнее: Что такое фрезерный станок с ЧПУ?

Зачем мне нужен стол с ЧПУ?

Большинство станков с ЧПУ, представленных сегодня на рынке, особенно те, которые продаются любителям или плотникам, не поставляются с ножками или основанием, чтобы стоять самостоятельно. Так что, если вы не планируете ставить свою новую дорогую машину на пол, вам нужно приобрести себе стол !

Так что, если вы не планируете ставить свою новую дорогую машину на пол, вам нужно приобрести себе стол !

, такие как Shapeoko Pro , Inventables X-Carve и Onefinity, полагаются на то, что вы предоставите поверхность для их установки в мастерской или производственном помещении. Учитывая большие размеры этих станков, вам может понадобиться купить или построить стол, достаточно большой, чтобы соответствовать вашему ЧПУ!

Как построить стол с ЧПУ?

Изготовление стола для вашего станка с ЧПУ может быть настолько сложным или простым, насколько вы пожелаете. Некоторые используют строительные пиломатериалы с основной фанерной столешницей. Другие строят сложные корпуса из экструдированного алюминия. Вы ищете стол, который легко собрать, привлекательный, устойчивый, прочный и недорогой? Это были качества, которые я имел в виду, когда проектировал свой собственный стол с ЧПУ , используя только два листа фанеры 4 x 8 футов!

Прежде чем приступить к сборке, подумайте о своей мастерской, самом станке с ЧПУ и любых особых потребностях, которые могут у вас возникнуть. Задайте себе следующие вопросы.

Задайте себе следующие вопросы.

- Каков размер вашего ЧПУ?

- Вам нужно место для принадлежностей?

- Где будет жить компьютер вашего ЧПУ?

- Есть ли какие-либо функции, которые вы хотели бы включить в свой стол, такие как склад для пиломатериалов или панели расширения для электрических или предохранительных выключателей?

- Вам нужен мобильный стол на колесах?

- Вам нужно, чтобы стол складывался, когда он не используется?

Это лишь некоторые из многих вопросов, которые вы должны задать, чтобы лучше понять, что именно вам нужно. Знание ваших потребностей поможет вам создать стол, который лучше всего подойдет вам в вашей собственной уникальной мастерской или мастерской.

Стол ЧПУ My Shapeoko Pro

Я купил станок с ЧПУ Shapeoko Pro от Carbide 3D, и мне понадобился стол для него. Мне нужна была прочная основа для моей машины. Мой стол должен был быть идеально ровным, устойчивым и не провисать со временем от веса машины (в моем случае 175 фунтов).

Мне нужна была прочная основа для моей машины. Мой стол должен был быть идеально ровным, устойчивым и не провисать со временем от веса машины (в моем случае 175 фунтов).

Shapeoko Pro — один из самых крупных фрезерных станков с ЧПУ для деревообработки и хобби

, представленных сегодня на рынке. Это означало, что я собирался получить больший стол, чем другие. Я решил сделать свой стол шириной 60 дюймов и глубиной 48 дюймов, чтобы вместить Shapeoko Pro. Это дало бы мне около 6 дюймов зазора со всех сторон от станка до края стола.Мне нужен был передвижной стол, поэтому поставьте его на набор из шести тяжелых роликов с блокировкой. Большие ролики позволяют столу плавно скользить по полу моей мастерской, когда это необходимо, а их функция блокировки надежно фиксирует стол, когда приходит время работать.

У меня небольшая мастерская (16 футов x 16 футов), и выделить место для этого стола с ЧПУ было большой задачей! Чтобы максимизировать пространство и использование, я включил хранилище материалов в стол, а также оставил место для сбора пыли в магазине, чтобы жить под столешницей.

Чертежи стола с ЧПУ

Купите чертежи проекта, чтобы построить свой собственный!

Shop Project Plans

КУПИТЬ Сейчас

В ближайшем будущем я планирую добавить к своему столу с ЧПУ переключатель аварийной остановки, а также другие переключатели для управления сбором пыли, освещением, фрезером и многим другим. Зная это заранее, я смог спроектировать свой стол с ЧПУ со специальной съемной панелью, на которую я могу установить все электрическое оборудование, чтобы он выглядел аккуратно.

Последней потребностью в моем столе с ЧПУ было то, чтобы он был доступным! Я смог придумать эффективная конструкция , в которой для всей сборки использовалось всего два листа фанеры! Таким образом, стоимость проекта составила 100 долларов США — отличная сделка!

Сборка стола ЧПУ My Shapeoko Pro

Где я могу купить стол с ЧПУ?

Не хотите идти по пути «сделай сам» на своем столе? Ваше свободное время ограничено, и вы бы предпочли купить столик? Вот некоторые соображения, которые следует учитывать при выборе коммерческого варианта для вашего ЧПУ.

- Насколько велика ваша машина?

- Насколько тяжела ваша машина?

- Каков ваш бюджет?

- Будете ли вы добавлять к нему корпус?

Недавний опрос группы деревообрабатывающих станков с ЧПУ, членом которой я являюсь, показал, что эти столы чаще всего покупают для своих фрезерных станков с ЧПУ.

Универсальная настольная система Kreg

С Kreg Universal Bench , вы можете легко создать стол нужного размера, чтобы он соответствовал потребностям вашего станка с ЧПУ.

Вы должны будете предоставить свою столешницу и полку (при желании).

Настраиваемый магазинный стенд Rockler

Магазинный стенд Rockler очень похож на систему Kreg, но немного более доступен. Rockler предлагает множество вариантов размеров, чтобы получить точный размер, необходимый для вашего фрезерного станка с ЧПУ.

Вы должны будете предоставить свою столешницу и полку (при желании).

Ножки верстака Basics 2×4

Этот набор ножек, изготовленный из прочного высокопрочного пластика , поможет вам приступить к полусамостоятельному решению для установки стола с ЧПУ.

Для каркаса, столешницы и полки (при желании) вам придется предоставить собственные пиломатериалы. Тем не менее, с этой системой вам не придется делать никаких специальных столярных вырезов!

- 5,00 $ Добавить в корзинуLoadingDone

- 5,00 $ Добавить в корзинуLoadingDone

- 0,00 $ Добавить в корзинуLoadingDone

- 0,00 $ Добавить в корзинуLoadingDone

- 8,00 $ Добавить в корзинуLoadingDone

- 8,00 $ Добавить в корзинуLoadingDone

- 25,00 $ Добавить в корзинуLoadingDone

- 50,00 $ Добавить в корзинуLoadingDone

- 45,00 $ Добавить в корзинуLoadingDone

- 35,00 $ Добавить в корзинуLoadingDone

- 20,00 $ Добавить в корзинуLoadingDone

- 20,00 $ Добавить в корзинуLoadingDone

Как сделать приставной столик своими руками

Учебное пособие по изготовлению приставного столика своими руками на станке с ЧПУ Привет, друзья! Я очень рад поделиться с вами сегодня своим последним проектом «Сделай сам». . Я сотрудничаю с Inventables, чтобы показать вам, как я использовал свой станок для 3D-резки X-carve, чтобы сделать этот наборный приставной столик 9 своими руками.0008 . Я использовал X-образную резьбу, чтобы вырезать все детали из фанеры, что сделало этот повторяющийся процесс точным и почти легким. Этот круглый акцентный стол имеет такой простой дизайн, но визуальный эффект, который он добавляет в пространство, поразителен!

. Я сотрудничаю с Inventables, чтобы показать вам, как я использовал свой станок для 3D-резки X-carve, чтобы сделать этот наборный приставной столик 9 своими руками.0008 . Я использовал X-образную резьбу, чтобы вырезать все детали из фанеры, что сделало этот повторяющийся процесс точным и почти легким. Этот круглый акцентный стол имеет такой простой дизайн, но визуальный эффект, который он добавляет в пространство, поразителен!

Если вы когда-нибудь хотели узнать, каково это работать на конвейере, то этот проект для вас! 😉 Процесс очень простой, хотя и утомительный и повторяющийся. Так что ставьте свои любимые джемы, отключайтесь от мира и приступайте к работе!

Как сделать СТОЛИК своими руками

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ:

- 3D-станок для резьбы Inventables X-Carve

- Программное обеспечение Easel Design

- Прямое сверло 1/8″

- Аккумуляторный гвоздезабивной молоток или молоток

- (1) 4 x 8 футов.

Лист 3/4-дюймовой фанеры

Лист 3/4-дюймовой фанеры - Циркулярная пила с фанерным полотном (для обрезки фанеры по размеру)

- Клей для дерева

Создание файла проекта

Вы можете найти и скачать файл дизайна для этого сложенного своими руками бокового столика здесь. Для этого проекта я использовал целый лист кленовой фанеры толщиной 3/4 дюйма. Во-первых, я использовал циркулярную пилу, чтобы разорвать и обрезать фанеру примерно до 24 дюймов x 24 дюймов, чтобы я мог установить панель на X-образную резьбу. У меня самая большая модель, поэтому вам может потребоваться изменить размер панели, чтобы она соответствовала вашему станку, если у вас ЧПУ меньшего размера. Мне удалось получить восемь панелей из одного листа фанеры, что позволило мне вырезать в общей сложности 160 таких изогнутых планок. Этот стол имеет диаметр около 24 дюймов, поэтому он довольно просторный! Однако после того, как все было сказано и сделано, я понял, что предпочел бы стол поменьше, чтобы использовать его в качестве тумбочки. Ах, ну… задним числом 20/20. Я предполагаю, что это мой предлог, чтобы сделать еще один, на этот раз, возможно, я буду снимать ближе к 18 дюймам в диаметре.

Ах, ну… задним числом 20/20. Я предполагаю, что это мой предлог, чтобы сделать еще один, на этот раз, возможно, я буду снимать ближе к 18 дюймам в диаметре.

Настройки резки

Также стоит упомянуть, что я поэкспериментировал с настройками резки в Easel благодаря поддержке моей подруги Кэти из Addicted 2 DIY (она гений X-carve!). Если вы используете рекомендуемые настройки (которые, по моему мнению, очень консервативны), время вырезания составляет почти 3 часа на панель (умножьте это на 8 панелей, и вы будете вырезать эти планки до конца вечности)! Я настраивал настройки, пока не нашел золотую середину: достаточно агрессивную, чтобы сократить время, но не настолько агрессивную, чтобы сломать мои биты. Потребовалось несколько попыток (и несколько неудачных), прежде чем я нашел эту золотую середину.

Вот настройки резки, которые мне подошли:

- Скорость подачи: 60 дюймов/мин

- Скорость погружения: 15 дюймов/мин

- Глубина за проход: 0,08 дюйма

С этими настройками я смог сократить время разделки более чем вдвое! Теперь на каждую панель уходило чуть больше часа. Я обнаружил, что разрезы были не такими чистыми, но я не возражал против того, чтобы немного отшлифовать, если это означало экономию драгоценного времени. Вы, конечно, можете вырезать эти части на лобзике или лобзике, но если вы не волшебник с этими инструментами, X-carve обеспечит точные, идентичные части. И вы можете заниматься другими делами (например, наводить порядок в своей мастерской или устраивать сладкую танцевальную вечеринку), пока машина вырезает. Только не оставляйте X-carve без присмотра, на случай, если что-то пойдет не так во время вырезания.

Я обнаружил, что разрезы были не такими чистыми, но я не возражал против того, чтобы немного отшлифовать, если это означало экономию драгоценного времени. Вы, конечно, можете вырезать эти части на лобзике или лобзике, но если вы не волшебник с этими инструментами, X-carve обеспечит точные, идентичные части. И вы можете заниматься другими делами (например, наводить порядок в своей мастерской или устраивать сладкую танцевальную вечеринку), пока машина вырезает. Только не оставляйте X-carve без присмотра, на случай, если что-то пойдет не так во время вырезания.

Сборка

После того, как все планки вырезаны, наступает время сборки. В каждом слое по 5 штук. Когда вы раскладываете свои части, постарайтесь добиться одинакового расстояния — я обнаружил, что перекрытие около 2 дюймов для каждой стопки работает хорошо. Я уверен, что есть какое-то математическое уравнение, которое даст вам точный интервал, но математика — мой враг, и я стараюсь избегать ее любой ценой. На глаз это сработало достаточно хорошо для меня. Как всегда говорит мой муж: «Достаточно хорош для работы в правительстве!»

Как всегда говорит мой муж: «Достаточно хорош для работы в правительстве!»

Как только я разобрался с расстоянием, пришло время складывать их в стойки и штабелировать. Здесь я использовал столярный клей и гвозди. Вспеньте, промойте, повторите тысячу раз.

Добавьте столешницу

У меня осталось немного мрамора Carrera от другого проекта (Самостоятельные шкафы для моего домашнего офиса – скоро будет учебник!), поэтому я попросил своего местного поставщика камня вырезать 24-дюймовый круг из плита. Я использовал строительный клей, чтобы прикрепить великолепную каменную столешницу к основанию стола. Мне просто нравится сочетание мрамора и дерева на этом сложенном своими руками приставном столике!

Конечно, если у вас нет лишнего мрамора, вы можете использовать X-образную резьбу, чтобы вырезать деревянную столешницу для этого приставного столика, сделанного своими руками. Есть и магазинный вариант. (Вау. Не хотел, чтобы это звучало так претенциозно.

Лист 3/4-дюймовой фанеры

Лист 3/4-дюймовой фанеры