Фрезерный стол своими руками: чертежи, фото, видео

Содержание статьи:

С помощью фрезерного стола можно выполнять профессиональную обработку дерева. Соединения, профилирование торцов, дверные и оконные рамы, плинтусы, рамочки для фотографий и картин делаются на столе аккуратно и удобно. Стол заводского изготовления может влететь в хорошенькую копеечку при сомнительном качестве. Почему бы не сделать его самостоятельно? Тем более что конструкция совсем не сложна, далее чертежи будут детально разобраны.

Главные детали фрезерного стола

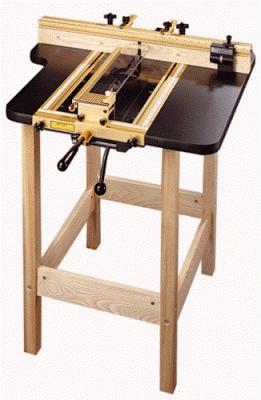

самодельный фрезерный стол

Вариантов фрезерных столов множество. Как правило, мастера создают уникальные чертежи под свои нужды. Но основа конструкции одинакова независимо от размеров станка. Вот стол 90 х 48 х 30 см, столешница и опоры из фанеры №27, ножки верстака сварены из стального уголка.

Основные элементы стола для ручного фрезера, от качества и конструкции которых будет зависеть удобство работы и функционал.

Тип стола

Сначала следует определиться с типом будущего станка:

- стационарный;

- портативный;

- агрегатный.

Если планируется работа на выезде, подойдет чертеж небольшой переносной конструкции. При постоянной работе в мастерской удобен будет надежный и мощный стационарный стол. Его можно установить на колесики и перемещать по помещению. А для маленькой мастерской хорош агрегатный вариант, он представляет собой расширение столешницы пильного станка или его поворотный вариант.

Материал крышки

Наиболее практичны столешницы из ДСП, оклеенного тонким пластиком или МДФ с меламиновым слоем. Такой материал очень легко поддается резке электролобзиком, а прослужит он долго.

Прессованные столешницы не годятся для работы в сырых помещениях и на улице! Чтобы они не разбухали, все кромки придется тщательно обработать и уплотнить.

Столешница

Очень хороши самодельные столешницы из пластиковых листов. Они гладкие, ровные, легко обрабатываются. Такой станок можно будет использовать в любых условиях.

Металлические столешницы сложнее сделать, они тяжелы. А алюминиевые листы необходимо дополнительно плакировать — покрывать слоем, предотвращающим загрязнение деталей.

Паз для упора

Паз

Обычно фрезерный стол используют для обработок продольных краев. Чтобы можно было обработать поперечные торцы, при создании самодельного станка нужно предусмотреть подвижный упор, который перемещается в пазу. Встроенный паз используется и для крепления прижимных устройств.

Фиксация фрезера

Существует два варианта крепления ручного фрезера к столу:

- напрямую к нижней поверхности столешницы;

- к съемной монтажной площадке.

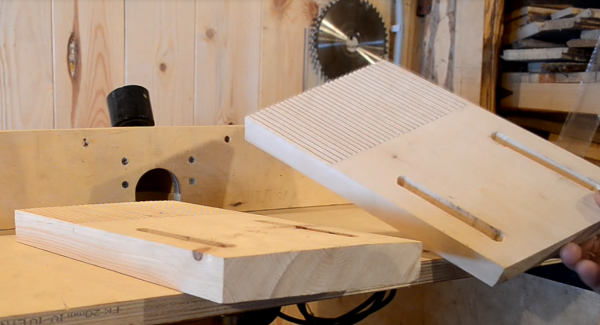

Пластина фиксатора

Делая фрезерный стол своими руками, чаще используют первый способ, как более простой. Но оборудование монтажной пластины обладает рядом преимуществ в эксплуатации:

- освобождается до 1 см глубины обработки детали;

- фрезер легче снять для замены резаков.

Поэтому рекомендуем повозиться немного дольше и оборудовать монтажную пластину. Она должна располагаться заподлицо с поверхностью столешницы, иначе заготовка будет задевать за выступы. Еще больше удобств обеспечивает лифт для фрезы, конструкция которого будет подробно рассмотрена далее.

Продольный упор

Он служит направляющей для детали, поэтому должен быть ровным. Можно сделать упор с Т-пазом, в который вставляются прижимные устройства и другие приспособления, облегчающие работу.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы. Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

- Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Можно сделать несколько монтажных площадок одинакового размера с отверстиями под различные поперечники фрез.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

Примеры конструкций фрезерных столов и их чертежи

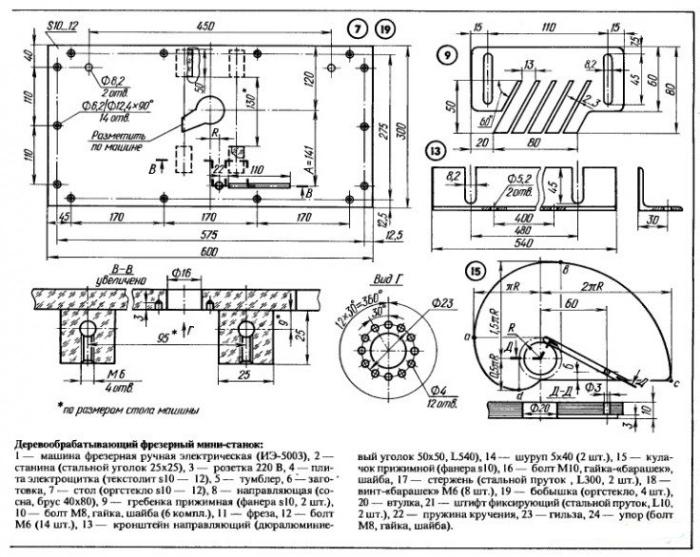

Конструкция 1

Конструкция 2 с чертежами

Точно и по размерам вырезать пазы бывает очень трудно. Для изготовления ножек столов и стульев применяют фрезерные, фуговальные или сверлильные станки со специальными приспособлениями и движущимися столами. При отсутствии стационарных станков, пазы вырезают ручным фрезером при помощи упора.

Чтобы выпилить паз, необходимо настраивать всю систему столов и прижимных устройств на глаз, и с первого раза почти всегда получается погрешность. После дополнительной настройки, погрешность устраняется, и можно делать задел деталей. Ручной фрезер своими руками удержать трудно, и порой при вибрации бывают ошибки и заезды в сторону упора, особенно при попадании на сучок.

Проблема еще более усложняется, если деталь единичная, или паз располагается на большом расстоянии от края доски.

Предлагаемый стол для ручного фрезера позволяет вырезать пазы в любом месте бруска и доски с большой точностью.

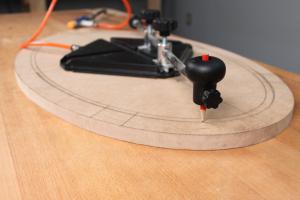

Оригинальная идея

Рекомендуемый в статье стол имеет небольшой вес и размеры. Он оперативно переносится, перестраивается и позволяет выбирать пазы с большой точностью, качественно и без ошибок. Работа ручным фрезером при помощи предлагаемого стола становится простой и безопасной.

Важно! Преимущество и особенность идеи в том, что при помощи прозрачного материала оргстекла очень быстро и удобно устанавливать конструкцию, совмещая ее с отметками на заготовках.

Схема внешнего вида стола и термины, применяемые в статье, представлены на рисунке.

Представленный в статье стол для ручного фрезера несложно сделать своими руками.

Подготовка к работе

Для того, чтобы изготовить конструкцию стола для ручного фрезера, необходимо иметь в наличии следующие материалы и комплектующие:

Материалы

| Название | Вид и размеры, мм | Количество |

| Скотч | 1 | |

| Скотч двухсторонний | 1 | |

| Пластина фторопластовая | 300х300х20 | 1 |

| Оргстекло | 500х500, толщина 6-8 | |

| Клей для пластмассы |

Комплектующие

| Вид и размеры, мм | Количество | |

| Винт с потайной головкой | М8, длина 30 | 6 |

| Винт с потайной головкой | М8, длина 60 | 2 |

| Болт мебельный | М8, длина 60 | 4 |

| гайки | М8 | 6 |

| шайбы | М8 | 6 |

| гайки с барашками | М8 | 6 |

Инструменты

Перечень инструментов, используемых при изготовлении самодельного приспособления:

Процесс изготовления самодельного стола

Вырезать из оргстекла пластину для платформы размерами 50х40 мм. При помощи отрезного ножа прорезать две линии по центру листа вдоль и поперек.

Совет! Для защиты от сколов, в местах прорези наклеивают скотч. С этой целью им также защищают места сверления отверстий в оргстекле, сверлом с головкой для фаски.

После этого скотч снимают. Простым фломастером зарисовывают линию прорези для того, чтобы она четко проявилась.

Из оргстекла отрезают две полосы размером 500х50 мм для изготовления направляющих фрезерного стола. Грани направляющих шлифуют для снижения трения.

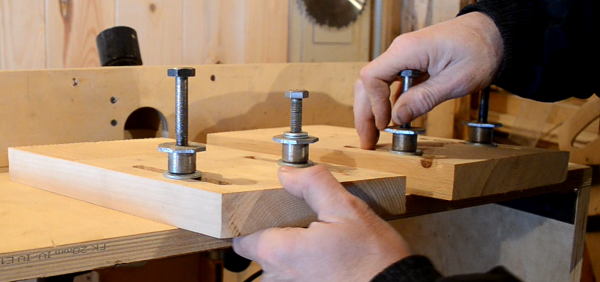

Далее, в нижней стороне пластины для платформы, с двух сторон просверливают по 3 отверстия. Выполняют эту операцию сверлом с головкой для фаски В эти отверстия снизу будут вставляться винты с потайной головкой. На одной из направляющих полос оргстекла прорезают соответственно 3 отверстия. Затем соединяют одну направляющую с платформой и наживляют гайки с шайбами.

На ручной фрезер устанавливается коническая фреза. Фрезер прижимают к платформе, при этом конец фрезы совмещают с линией по центру платформы, и зажимают болт на направляющей. Повторяют эту операцию на другом конце направляющей, и зажимают все болты. Аналогично прикручивают вторую направляющую.

Таким образом, ручной фрезер скользит по платформе из оргстекла вдоль направляющих, которые жестко фиксируют его с двух сторон, не допуская погрешностей и ошибок.

Затем с помощью фрезерного станка прорезают паз для фрезы, предварительно разметив фломастером на платформе ее размеры. Поскольку ее ширина должна быть на 1 мм больше самой крупной имеющейся пальчиковой фрезы, паз делают за 3 прохода.

Аналогично размечают и прорезают пазы для фиксации стола.

На следующем этапе из полистирола необходимо изготовить оснастку для крепления ограничителей. Ограничители передвигаются и фиксируются на основании для ограничителей, которое крепится на платформе стола.

Последовательность выполнения операций:

- Вырезают заготовки из полистирола на циркулярной пиле.

- Фрезеруют пазы.

- Сверлят отверстия для крепления.

Заготовку разрезают на 2 симметричные части. Вставляют винт в основание для ограничителя, и приклеивают его к платформе стола.

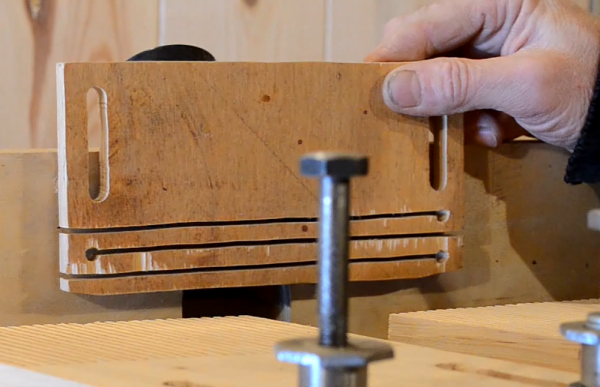

Фрезеруют в заготовках ограничителей пазы и вставляют в основания, продев винты в отверстия пазов. При необходимости, торчащие винты спиливают болгаркой и зашлифовывают заусенцы напильником.

Следующие операции проводят в 3 приема:

- Сверлят отверстия в прижимных брусках.

- Фрезой выбирают потай для шляпок мебельных болтов.

- Вставляют болты в отверстия.

С обратной стороны платформы вставляют бруски так, чтобы болты прошли в пазы для фиксации стола. На мебельные болты и винты ограничителей накручивают барашки.

Конструкция фрезерного стола изготовлена своими руками, и готова к использованию.

Порядок применения самодельного стола

Фрезеровка брусков

Для вырезания пазов выполняют следующие операции:

- Заготовку устанавливают снизу, охватывают с двух сторон прижимными брусками и зажимают. При помощи разметки на оргстекле платформы и нанесенных меток на бруске, конструкцию ориентируют таким образом, чтобы центр бруска находился по центру платформы. Зажимают барашки прижимных брусков. После этого конструкцию с заготовкой зажимают в столярных тисках.

- При помощи разметки на брусках, и конической фрезы выставляют и фиксируют ограничители.

- Двигая ручной фрезер вдоль направляющих от одного ограничителя до другого, несколько раз меняя глубину, выбирают пазы.

Фрезеровка пазов на доске

Для проведения этой операции понадобится двусторонний скотч. Прижимные бруски с устройства снимаются.

Для выполнения данной работы проводят следующие операции:

- На доске карандашом делают разметку, приклеивают к доске скотч и прижимают к нему платформу в соответствии с разметкой.

- Устанавливают и прижимают ограничители.

- Фрезеруют паз.

На следующем рисунке представлена работа ручным фрезером, выполненная на брусках и доске. Также показан результат сборки на шипах. Все размеры выдержаны идеально точно, а процесс длился в течение часа.

Заключение

Самодельный стол для ручного фрезера прост в исполнении, имеет низкую себестоимость. Наряду с этим, он быстро устанавливается на деталь, легко и безошибочно выполняет ручные фрезерные работы. Используя в мастерской это приспособление, можно существенно повысить производительность труда столяра.

Видео

Вконтакте

Мой мир

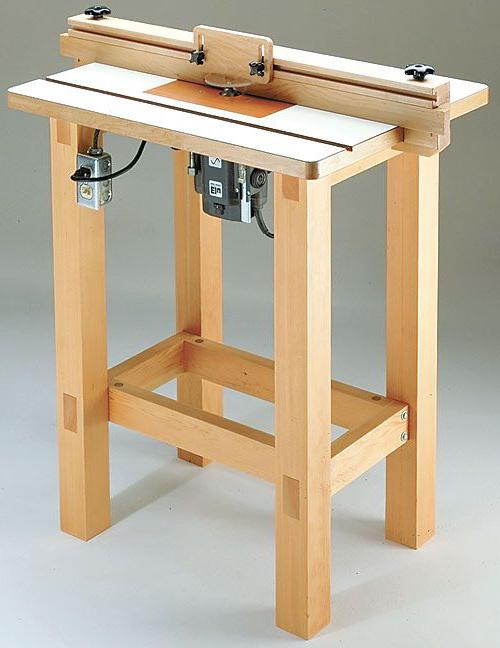

Вопрос о том, как самому собрать стол для бытового фрезерного станка, возникает перед домашними умельцами. Это вполне логично. Это установка, на которой фрезеровочное устройство монтируется стационарно, а обрабатываемая деталь перемещается по специально изготовленному столу.

Содержание статьи

Конструкции и виды

На практике существует множество вариантов исполнения фрезерных стволов. Домашние умельцы создают своими руками неповторимые конструкции для своих нужд. Но у всех вариантов есть одна объединяющая их тонкость – габариты стола. Например, может быть использован стол с габаритами 900*480*300 мм.

Тип стола

Перед выполнением работ следует понять, какой собственно стол нужен. На практике применяют следующие типы столов:

- постоянные;

- переносные;

- агрегатные.

Если в планах домашнего мастера стоит работа за пределами дома, то для него вполне подойдёт переносное изделие. Его допустимо установить на шасси и совершенно спокойно перемещать по территории мастерской. Для мастерской, размещённой в небольшом помещении, будет хорош агрегатный вариант, который представляет собой расширение столешницы пильного стола или её поворотное исполнение. Практичность применения фрезера, установленного на столе, выражается в совершенствовании и надёжности работы с деревом и, разумеется, в скорости изготовления деталей. Принцип работы этого устройства заключён в следующем – фрезер жёстко установлен, а заготовка перемещается относительно него. Такая конструкция предоставляет широкие возможности при обработке заготовок. В результате заготовки производят с качеством не меньшим чем в производственной мастерской, оснащённой соответствующим оборудованием. При создании фрезерного стола, желательно учесть возможность его модернизации. Не помешает продумать и устройство вспомогательных ящиков, которые только добавят дополнительный комфорт в работе.

Если в планах домашнего мастера стоит работа за пределами дома, то для него вполне подойдёт переносное изделие. Его допустимо установить на шасси и совершенно спокойно перемещать по территории мастерской. Для мастерской, размещённой в небольшом помещении, будет хорош агрегатный вариант, который представляет собой расширение столешницы пильного стола или её поворотное исполнение. Практичность применения фрезера, установленного на столе, выражается в совершенствовании и надёжности работы с деревом и, разумеется, в скорости изготовления деталей. Принцип работы этого устройства заключён в следующем – фрезер жёстко установлен, а заготовка перемещается относительно него. Такая конструкция предоставляет широкие возможности при обработке заготовок. В результате заготовки производят с качеством не меньшим чем в производственной мастерской, оснащённой соответствующим оборудованием. При создании фрезерного стола, желательно учесть возможность его модернизации. Не помешает продумать и устройство вспомогательных ящиков, которые только добавят дополнительный комфорт в работе.

Пошаговый алгоритм

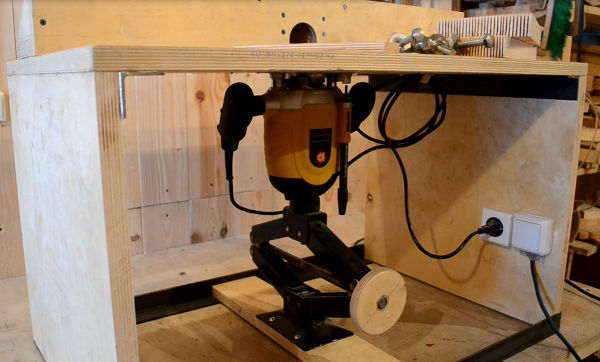

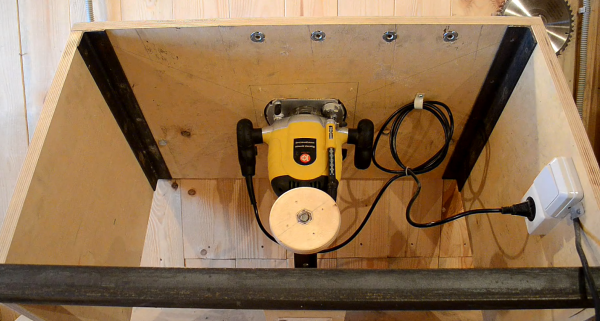

Использование домашнего фрезерного устройств существенно расширяет возможности домашнего умельца по части обработки древесины и мягких материалов. Первым делом требуется основа, на которой будет установлена столешница. Для сборки каркаса под фрезерный стол применяют металлический профиль квадратного или прямоугольного сечения. Использование такого профиля придаст конструкции дополнительную жёсткость и надёжность. Для сборки станины целесообразно использовать электродуговую сварку. В обозначенном месте будет установлена монтажная пластина. Главное требование, которое предъявляется к этой процедуре — обеспечением качественной плоскости столешницы.

Посадочное место под пластинку должно иметь закругление. Это можно выполнить с применением обыкновенного напильника. После того как установочная плита подогнана, с использованием фрезера в ней проделывают отверстия, в которых будет установлен сам фрезер. В нижней части столешницы необходимо выполнить выборки, впоследствии в них будет установлен кожух пылеуловителя. Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

Посадочное место под пластинку должно иметь закругление. Это можно выполнить с применением обыкновенного напильника. После того как установочная плита подогнана, с использованием фрезера в ней проделывают отверстия, в которых будет установлен сам фрезер. В нижней части столешницы необходимо выполнить выборки, впоследствии в них будет установлен кожух пылеуловителя. Если в планах мастера стоит использование дополнительных приспособлений, то самое время изготовить под них крепёжные отверстия или пазы. После, выполненных работ можно начинать сборку стола. Последовательность действий заключается в следующем – фрезеровочный агрегат заводят снизу и фиксируют на столешнице. При этом надо заметить, что головки шурупов должны быть утоплены. После установки фрезерного инструмента можно закрепить столешницу к остову. В конструкции столешницы не помешает и наличие прижимного устройства. Оно пригодится при обработке заготовок с большими размерами. Для сборки такого устройства потребуются ролики или шарикоподшипник. Его укрепляют в удерживающем механизме, который закреплён на определённом удалении от столешницы. Использование такого приспособления обеспечит плотное прижатие полуфабриката с большими размерами, когда её пропускают при обработке. Это позволит не только увеличить точность обработки, но и повысить уровень безопасности работы.

Определяемся с конструкцией, чертёж

Самодельный фрезер – это простое, но всё же техническое устройство и перед его изготовлением желательно подготовить чертежи, если с этим возникли затруднения, то рабочие чертежи можно найти на соответствующих ресурсах в интернете.

СПРАВКА. С готовыми чертежами вам будет намного проще работать.

При большом желании можно выполнить фрезеровочный стол из обыкновенного верстака. Но, как показывает практика имеет смысл изготовить отдельную конструкцию. Это, кстати, легко объяснимо. Во время работы электрический фрезер создаёт серьёзные вибрационные нагрузку. Поэтому столешница отличается стойкостью к внешним воздействиям и прочностью. Надо помнить о том, что это устройство монтируют с нижней части и поэтому под ней должен быть определённый незанятый объём. При монтаже фрезерующего оборудования на вновь созданный стол используют установочную пластинку, обладающая необходимой надёжностью и жёсткостью. Для производства установочной пластинки желательно использовать стальной лист, листы, МДФ, фанеры или текстолита.

Конструктивно фрезеровочный станок – это остов с установленной на него столешницей. На практике, многие домашние умельцы оснащают такую конструкцию инструментальными ящиками для сохранения технологических приспособлений, требуемых для продуктивного труда.

Нельзя забывать и о локальном освещении. Для этого на плоскости инструментального стола допустимо смонтировать осветительный прибор, обеспечивающий достаточную видимость в месте фрезерования.

На основании большинства современных устройств уже проделаны пазы, их применяют для фиксации инструмента к установочной плите. Если таковых отверстий нет, то придётся их проделать и нарезать в них резьбу. При монтаже устройства на станок требуется соблюсти все меры безопасности.

Необходимые материалы

Для самостоятельного изготовления столешницы потребуется использование следующих материалов — металлического проката или брусков, изготовленных из древесины. Для их обработки потребуется использование углошлифовальной машины. Не помешает наличие ножовки по металлу, разумеется, все работы должны проводится с использованием мерительного инструмента – рулетки, стального уголка и уровня.

Остов под столешницу изготавливают из деревянных брусков или металлического профиля. Следует отметить, что деревянная конструкция будет иметь меньшую жёсткость и прочность, к сожалению, дерево может рассыхаться. Нельзя забывать о вибрации, которая возникает во время эксплуатации фрезера.

Для крепления столешницы к основанию потребуется использование резьбового крепежа, при установке её на место, необходимо сделать так, чтобы головки были утоплены в тело столешницы.

Сделайте столешницу

Одна из ключевых характеристик стола для фрезерования – её высота над уровнем пола. Современная эргономика говорит о том, что оптимальная высота расположения столешницы от пола лежит в диапазоне от 800 до 900 мм. На опоры стола можно укрепить регулируемые опоры. Они позволят регулировать высоту столешницы.

Для получения рабочего стола фрезерующего устройства берут верхнюю крышку от ненужного кухонного стола. Они изготовлены из плиты ДСП с толщиной 26 или 36 мм. Поверхность такой плиты закрыта пластиком стойким к износу. Такое покрытие обеспечивает нормальное скольжение полуфабриката во время переработки. Для стола допустимо применять плиты МДФ или ДСП толщиной от 16 мм и выше.

Отверстие для вылета фрезы сложно выполнить с использованием круглого режущего инструмента, поэтому его доработку до необходимых габаритов придётся с использованием напильника.

Сооружаем прочное основание

Нижняя часть остова должна быть спроектирована и изготовлена таким образом, чтобы рабочему ничего не мешало. По большей части станина имеет следующие размеры 900х500х1500 мм. Основание фрезерующей головки должно быть устойчиво к внешним воздействия, в частности, вибрации. Именно на эту составную часть фрезерующей установки приходится основная часть нагрузки. Основание — остов, произведённый из металлопроката или деревянных брусков. На этом каркасе и установят рабочий стол.

Многоцелевой стол начинают монтировать с установки столешницы на уже собранный остов. Установочную пластину к тому месту, где она должна быть установлена в соответствии требованиям рабочей документаций и обводят её силуэт. Затем, следуя обрису, требуется выбрать слой материала. Для этого применяют ручной фрезерный станок с фрезой на 6–10 мм. Размер впадины должен быть таким, чтобы установочная пластинка легла заподлицо с плоскостью рабочего стола.

Врезаем рабочее основание

Так как столешница имеет значительную толщину — 16 мм, то установочная плита должна быть несколько меньше. Вместе с тем она должна обладать прочностью, несмотря на то что вы изготавливаете столик для ручного использования. Для изготовления пластинки применяют листы из стали или текстолит с толщиной 4–8 мм. Габариты установочной пластинки должны соответствовать размеру основания фрезерной установки. Стыковка самого фрезеровального устройства и установочной пластинки выполняется через отверстия, которые уже имеются в основании фрезера. Если их там нет, то придётся их просверлить и нарезать резьбу.

Размеры и размещение проушин для стыковки установочной пластинки и корпуса должны быть соразмерны друг другу. Во избежание ошибок при изготовлении установочной пластинки целесообразно заблаговременно изготовить её эскиз, на котором указывают её габариты, также указаны размещение отверстий и размер резьбы.

Подпишитесь на наши Социальные сети

Как сделать стол для фрезера своими руками? :: SYL.ru

Фрезер – самый часто используемый инструмент уважающего себя мастера. Благодаря ему можно изготовить известные нам вещи с невероятной легкостью. Существуют операции в столярном деле, которые без этого инструмента выполнить невозможно.

Фрезер состоит из двигателя, цанги для крепления сменных фрез, регулятора оборотов, вертикальной штанги. В модельном ряду любого производителя существуют множество моделей с различными мощностями. Ручной фрезер – довольно универсальный электрический прибор, у которого широкий потенциал и возможности. Улучшить фрезер становится возможным, установив его на горизонтальную поверхность, которая позволит обрабатывать довольно большие заготовки с применением минимальных усилий.

Назначение фрезерного стола

Установка фрезера в стол или верстак позволяет достичь хороших результатов при изготовлении многих изделий. В производстве мебели это незаменимый инвентарь. Поскольку этот процесс часто требует торцевания кромки полотен, изготовления фигурных пазов и углублений.

Такие столы можно найти в крупных магазинах, торгующих инструментами. Стоимость подобного оборудования напрямую зависит от функционала и материала, из которого они изготовлены. Но даже с самым минимальным набором функций, но с качественным покрытием, цена за такой товар достаточно велика. Для простого любителя, который занимается для своего удовольствия в гараже, цена недоступная. Выходом является самодельный стол для фрезера.

Прежде чем начать закупать материал для будущего стола, следует определиться с его функционалом. Рассмотрим основные возможности ручного фрезера и его станочного варианта.

Операции с ручным фрезером

- Фигурная или прямолинейная обработка торцов или кромок заготовок.

- Выемка отверстий различной формы для установки мебельной фурнитуры.

- Удаление четверти толщины.

- Шлифовка и резка заготовочных изделий.

- Сверление.

- Чистовая обработка места реза.

- Выемка канавок шлицов, пазов.

Операции с фрезерным столом

Стол для фрезера своими руками позволяет выполнять такие операции, как:

- параллельная чистовая резка;

- торцевание поверхности и кромок большой длины;

- выборка четверти;

- финишная обработка кромок.

Из списка становится понятно, на фрезерном столе выполняются все те же операции, что и с обычным ручным фрезером, но только с большей точностью и качеством. К тому же размеры заготовок уже в разы больше.

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера – непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности – от 500 до 1100 Ватт;

- средней мощности – от 1200 до 1800 Ватт;

- большой мощности – от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.

Устройство фрезерного стола

Как правило, стол для фрезера своими руками изготавливается из ручного инструмента, у которого либо истощился ресурс его платформы, либо был приобретен самый дешевый именно для этой цели. Станина ручного фрезера имеет ограниченный ресурс, после которого в его параллельных вертикальных штангах появляется паразитный люфт, который выводит инструмент из строя. По причине того, что в столе мотор с цангой жестко зафиксирован в каретке, возможно использование бывшего в употреблении электрического инструмента.

Любой фрезерный стол состоит из следующих элементов:

- непосредственно самого фрезера;

- столешницы;

- параллельного упора;

- системы удаления стружки;

- ящиков для хранения запасных частей и различных фрез;

- горизонтального прижима.

В зависимости от функциональных задач фрезерного стола, его возможно изготовить в таких вариантах:

- приставная столешница с фрезером;

- стационарная столешница;

- стационарная столешница с параллельным упором;

- стационарная столешница с параллельным упором, с лифтом вертикального фрезера, поперечная подача фрезы.

Материалы

Как сделать стол для фрезера? Что должен иметь в своем арсенале человек, решившийся на это дело? Для начала нам понадобится чертеж стола для ручного фрезера. Найти его несложно. Поэтому сделать стол для ручного фрезера вполне реально. Также имеется множество подробных мастер-классов и видео местных умельцев, которые хвастаются своими творениями. Встречаются модели, которые настолько многофункциональны, что совмещают в себе, помимо фрезерного, еще и сверлильный, шлифовальный и отрезной столы.

Материал для изготовления подходит практически любой. В основном используют листы ДСП, ламинированной фанеры или обычную фанеру толщиной не менее 8 миллиметров. Также понадобятся саморезы по дереву с потайной головкой, алюминиевые уголки (мебельные), клей ПВА.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Дополнительные приспособления

Так как ручной фрезер, установленный в столе, является электрическим инструментом, то для безопасности можно вмонтировать в стол внешний выключатель. Это позволит удобно и безопасно включать и выключать аппарат, когда это будет необходимо. Здесь же можно установить дополнительные розетки для подключения переносной лампы или ручной дрели.

При достаточном свободном месте изготавливают фрезерные столы размерами 1500 на 1500 миллиметров и высотой полтора метра. Получаются полноценные верстаки. При этом в них делаются выдвижные полки, в которых удобно хранить различные фрезы и ключ для смены шпинделя. Большой стол позволяет обрабатывать большие листы фанеры или другого материала, так часто используемого при изготовлении мебели или дверей. Такой стол повышает точность обрабатываемых деталей и уменьшает процент брака при изготовлении.

Безопасность

Стоит помнить, что столы для фрезеров по дереву являются источниками повышенной опасности. Частота вращения фрезы доходит до 25000 оборотов в минуту. Любое неловкое движение приведет к непоправимым последствиям. Руки следует держать на максимально безопасном расстоянии от крутящейся головки, фрезу менять на остановленном и обесточенном аппарате.

При работе нужно надевать специальные очки, которые предохранят глаза от попадания мелкой стружки. Уровень шума при работе достаточно высокий, следует позаботиться о соответствующих мерах предосторожности. Не подпускайте к фрезеру детей.

Фрезерный стол своими руками

2. Приклейте правую ножку С к опоре В (рис. 1) и дополнительно закрепите шурупами. Отложите сборку в сторону. Выпилите царги I. Затем сделайте в средней опоре вырезы для царг. Как аккуратно сделать такие вырезы, описано в «Совете мастера».

3. Используя вырезы средней опоры В, разметьте ширину верхней разделительной полочки F (фото А). Опилите полочку до окончательной ширины. Затем определите ширину нижней полочки G и опилите ее (фото В).

ДЛЯ ТОЧНОЙ ПОДГОНКИ РАЗМЕЧАЙТЕ ОДНИ ДЕТАЛИ С ПОМОЩЬЮ ДРУГИХ

Положите нижнюю полочку G на среднюю опору В, выровняв края. Пользуясь вырезом как шаблоном, отметьте ширину полочки.

Выровняйте один край верхней полочки F с вырезом и отметьте ее ширину, поставив метку у противоположного выреза.

4. Приклейте верхнюю полочку F к средней опоре В, выровняв ее нижнюю сторону с верхними краями вырезов (фото С). Когда клей высохнет, приклейте на место нижнюю полочку G.

Выпилите из обрезков две проставки длиной 108 мм и, выравнивая с их помощью нижнюю полочку, приклейте ее к средней опоре В.

Комбинированное сверло позволяет сделать раззенкованное монтажное и направляющее отверстия за одну операцию, не меняя инструмента.

5. Просверлив монтажные и направляющие отверстия, приклейте левую ножку D к собранному узлу B/F/G и дополнительно закрепите шурупами (фото D).

Краткий совет! С помощью клея и шурупов можно скрепить сразу несколько деталей основания. Шурупы ускоряют сборку, так как вам не приходится ждать полного высыхания клея, прежде чем прикрепить следующую деталь. Выпилите заднюю стенку J и, примерив ее к проему, убедитесь, что верхний край расположен вровень с вырезом средней опоры В. Приклейте заднюю стенку на место и зафиксируйте струбцинами.

6. Приклейте на место царги I, фиксируя их струбцинами (фото Е). Затем закрепите с помощью клея и шурупов последнюю опору В. Когда клей высохнет, отметьте точную длину верхней планки Н (фото F) и приклейте деталь на место (рис. 1).

Вклейте царги I в вырезы вровень с верхней полочкой F. Затем приклейте на место левую опору В, закрепив ее дополнительно шурупами.

Чтобы царги I оказались параллельными друг другу по всей длине, отметьте точную длину верхней планки Н, приложив ее к левой части основания.

7. Снова возьмите правую опору с ножкой В/С и присоедините к собранной левой части основания В/D/ F-J, используя клей и шурупы (рис. 1). Затем приклейте к левой и правой опорам В планки Е, фиксируя их струбцинами. С помощью шлифовальной колодки сделайте на верхнем внешнем ребре левой планки скругление радиусом 3 мм.

Фрезерный стол чертежи

Совет мастера

Как сделать точные вырезы

Измеряя и размечая детали проекта с помощью рулетки и линейки, трудно добиться точности, особенно если реальная толщина фанеры отличается от номинальной. Вместо этого для аккуратности лучше использовать сами детали или обрезки материала для размерной настройки станков. Чтобы сделать точные вырезы для царг I в средней опоре В, следуйте этому методу.

Для настройки ширины выреза сделайте пропил в обрезке фанеры, подняв диск так, чтобы на ребре оставался небольшой заусенец.

Настраивая глубину пропила, измеряйте расстояние от упора до внешней стороны зубьев пильного диска.

Прикрепите к головке поперечного (углового) упора деревянную накладку и выпилите в детали вырез за несколько проходов. Продольный упор служит ограничителем при последнем проходе.

Займитесь крышкой

1. Возьмите выпиленную ранее крышку А и отметьте ее центр, соединив прямыми линиями противоположные углы. С помощью кольцевой пилы сделайте в центре крышки отверстие диаметром 38 мм (фото G).

Струбцинами закрепите крышку А на верстаке, подложив доску для предотвращения сколов. Просверлите в центре крышки отверстие для фрезы.

Положите на крышку А пластиковую накладку подошвы фрезера и выровняйте ее по центру, расположив так, чтобы органы управления электроинструмента были доступны спереди.

2. Снимите с подошвы фрезера, который вы собираетесь установить в стол, пластиковую накладку и, используя ее как шаблон, разметьте на крышке центры монтажных отверстий (фото Н). Просверлите отверстия и раззенкуйте их.

3. Выпилите планки крышки К. Разметьте на одной из планок центры трех отверстий (рис. 2). Просверлите отверстия диаметром 6 мм (фото I). Приклейте планки к крышке А и зафиксируйте струбцинами.

Закрепите обе планки К на верстаке, сложив их в стопку и подложив снизу доску, чтобы избежать сколов.

Просверлите отверстие диаметром 5 мм через осевое отверстие. Затем сделайте отверстие диаметром 6 мм справа. Глубина отверстий должна соответствовать длине крепежа.

4. Положите крышку A/К на основание и выровняйте осевое отверстие посередине торца планки Е, ориентируясь на средний слой фанерного шпона. Затем через отверстия верхней планки К просверлите отверстие диаметром 5 мм для осевого шурупа и отверстие диаметром 6 мм для правого запорного винта (рис. 1, фото J). Добавьте шайбы и вверните в осевое отверстие шуруп-глухарь 6×35 мм. Приподнимите крышку и через левое запорное отверстие просверлите отверстие диаметром 6 мм для запорного винта, фиксирующего крышку в поднятом положении.

Добавьте продольный упор

1. Выпилите переднюю стенку и основание упора L. Разметьте одинаковые полукруглые вырезы (рис. 3). Затем, как описано в «Совете мастера», аккуратно выпилите их электролобзиком. Приклейте переднюю стенку к основанию и зафиксируйте струбцинами.

2. Выпилите проставки М и прижимы N. Приклейте проставки к прижимам. Когда клей высохнет, поставьте упор L/L на собранные прижимы M/N, выровняйте детали и просверлите сквозные отверстия диаметром 6 мм (рис. 3, фото L).

Подложив доску для предотвращения сколов, выровняйте упор L/L поверх собранных прижимов M/N. Зафиксировав все части струбцинами, просверлите сквозное отверстие, затем сделайте то же самое с другой стороны.

Настройте поперечный упор на угол 45° и отпилите две косынки от обоих концов полосы. Снова установите угол 90°, чтобы отпилить еще две косынки.

3. Из фанерной полосы размером 19x76x305 мм выпилите треугольные косынки О (фото М). Приклейте их к собранному упору (рис. 3).

Изготовьте прочные ящики

1. Из 19-миллиметровой фанеры выпилите две заготовки размерами 100×254 мм для передних и задних стенок Р. Из одной заготовки выпилите две задние стенки и отложите их в сторону. На второй заготовке разметьте вырезы передних стенок (рис. 4) и аккуратно выпилите их (см. «Совет мастера» внизу), прежде чем разделить заготовку на две передние стенки.

Краткий совет! Сделать вырезы удобнее до того, как начнете выпиливать передние стенки, чтобы подошва электролобзика не упиралась в струбцины, прижимающие заготовку.

Совет мастера

Способ выпиливания крутых изгибов электролобзиком

Даже установив в электролобзик пилку с самыми мелкими зубьями, сделать аккуратные вырезы с небольшим радиусом непросто, так как пилка застревает в пропиле, нагревается и образуются прижоги.

Испытайте такой способ: прежде чем выпиливать вырез по контуру, сделайте частые прямые пропилы от края детали, как показано на фото справа. Затем выпилите вырез, ведя пилку с небольшим отступом от контурной линии. По мере продвижения пилки вперед мелкие кусочки, образованные прямыми пропилами, будут выпадать один за другим, не препятствуя движению пилки и давая пространство для маневра, если потребуется немного изменить траекторию. Отшлифуйте края выреза до линии контура, используя обрезок пластиковой трубы, обернутый наждачной бумагой.

2. Из 12-миллиметровой фанеры выпилите боковые стенки Q и донышки R. Отложите эти детали в сторону.

3. Закрепите фрезер на нижней стороне крышки А. Если оригинальные винты крепления подошвы окажутся слишком короткими, замените их более длинными с такой же резьбой.

4. Вставьте в цангу фрезу для фальцев шириной 12 мм. Установите упор, как показано на рис. 3. Отфрезеруйте фальцы 12×12 мм вдоль трех сторон передних и задних стенок Р. Замените фрезу и сделайте скругления радиусом 3 мм на краях полукруглых вырезов передних стенок.

5. Соберите ящики, склеив детали и зафиксировав их струбцинами (рис. 5). Из обрезка 6-миллиметровой фанеры сделайте поворотные запоры S и отшлифуйте на углах скругления радиусом 6 мм. Просверлите монтажные отверстия с цековками и прикрепите запоры к передней кромке средней опоры В (рис. 1). Теперь вставьте ящики, заполните их коробочками с фрезами и можете приступать к фрезерованию.

Фрезерный стол своими руками, 5.0 out of 5 based on 3 ratingsВозможно, Вас заинтересует:

Фрезерный стол из фанеры – эконом вариант

Всем здравствуйте! Простейший фрезерный стол для домашнего применения можно изготовить своими руками практически без финансовых вложений и имея в наличии минимальный набор электроинструмента. Конечно, ожидать от такой самоделки максимального функционала и качества не стоит, но для выполнения простых задач и для начинающего самоделкина вполне пригодный инструмент. Желание изготовить, что-то подобное возникло давно и приобретенный в далеком прошлом ручной фрезер «Интерскол ФМ-32/1900Э» ждал с нетерпением. Опыта в данном направлении у меня нет, так что не судите строго, советы и критика приветствуются.

После мониторинга всемирной паутины и рассмотрения множества вариантов решил изготовить для первого раза самый простой и недорогой, на мой взгляд, стол для ручного фрезера.

Материалы и инструменты для изготовления:

Фанера 18 мм.

Листовая сталь толщиной 2 мм.

Шпилька 12 мм, гайки

4 болтика 4*80 и 8 гаечек

2 болта 8*80, шайбы, гайки-барашки.

Саморезы.

Вилка, розетка, автоматический выключатель и бокс.

Провод ПВС 2*1,5 – 3 метра.

Инструменты:

Фрезер

Электролобзик

Дрель

Болгарка

Сварочный аппарат (по возможности)

Уголок измерительный

Сверла

Напильник круглый

Для начала нужно определиться с размером рабочей поверхности. В интернете множество вариантов с абсолютно разными размерами и в данном случае основная проблема в материале, из которого изготовить стол. Это может быть толстая фанера, ЛДСП или подобный материал, главное чтоб поверхность была ровная и достаточно жесткая. В наличии после ремонта остался кусок березовой фанеры 1500 * 450 * 18 мм, из этого обрезка и изготовил основные элементы стола. В данном варианте рабочая поверхность имеет размеры 80*44 см. Из остальной части фанеры в дальнейшем изготовил параллельный упор и лифт для фрезера.

С ручного фрезера снял подошву при помощи которой разметил и выпилил при помощи электролобзика сквозной контур в столешнице. Отверстие в столешнице сделал немного больше подошвы, что бы плита фрезера свободно заходила.

В качестве будущей стальной плиты выпилил из листовой стали толщиной 2 мм прямоугольник, который примерно на 3 см с каждой стороны больше выпиленного контура в столе. Так как железо использовалось не новое, избавиться от старой краски помогла обдирочная насадка на болгарку. Железо в 2 мм. это то, что было в наличии но на мой взгляд лучше использовать 3 мм. лист с ровной плоскостью, вмятины и изгибы недопустимы.

На столешнице разметил контур стальной плиты и при помощи пока еще ручного фрезера утопил заподлицо будущую подошву. Возможно, из за отсутствия опыта идеально точно отфрезеровать не получилось и при установке пришлось подгонять под одну плоскость, при помощи подкладок под плиту из обрезков от пластиковой бутылки.

Разметил и просверлил отверстия для крепления к фрезеру. Все отверстия рассверлил сверлом большего диаметра, чтоб шляпки болтов и саморезов крепления плиты к фрезеру и к столу были заподлицо.

Закрепил фрезер, и отметил центр будущего отверстия под фрезу. На данном этапе появилось несколько вопросов, а именно какого диаметра делать отверстие под фрезы и стоит ли делать составную плиту для возможности установки больших фрез. От секционной плиты решил отказаться, так как это усложняет данную конструкцию, а первоначальная цель – изготовление простого фрезерного стола. Диаметр отверстия под фрезу было решено сделать немного больше самой большой фрезы, которая была в наличии, а именно 32 мм в диаметре. Скорей всего этого будет достаточно для данного столика, а в случае острой необходимости использовать фрезы большего диаметра придется изготовить еще одну стальную плиту или усовершенствовать имеющуюся. Отверстие высверливал сверлом небольшого диаметра по наружной окружности с последующей обработкой круглым напильником – это самый трудоемкий этап.

В качестве основания для стола использовал антресоль от старой стенки, предварительно сняв боковину и постав на бок. Размеры тумбы: высота – 90 см, ширина – 55 см, глубина – 42 см. Установив столешницу с фрезером, не удержался и сделал пробный пуск. После испытания желание доделать стол усилилось.

Далее приступил к изготовлению параллельного упора. Для этого из оставшегося куска фанеры выпилил две полоски длинной 72 см, шириной 14 см. Торцы полосок которые будут соединяться вместе должны быть идеально ровными. Для этого при помощи направляющей линейки и фрезера отторцевал эти грани. В полосках по центру выпилил пазы для фрезы с размерами чуть шире отверстия в плите и немного выше полного вылета фрезы.

Для перемещения и фиксации параллельного упора в основании сделал пропилы под болт 8 мм. установил упор так что бы он полностью перекрывал отверстие для фрезы и в дальнем крае пропилов основания просверлил отверстия в столешнице.

С нижней стороны столешницы рассверлил отверстие для запрессовки гайки в тело столешницы. Это для того чтоб исключить прокручивание гайки.

После для удобства вместо гаек в стол запрессовал шляпки болтов, а вместо гаек сверху через шайбы установил «барашки». Соединил полоски упора под углом 90 градусов и усилил ребрами жесткости из той же фанеры.

Параллельный упор начального уровня готов, осталось только проверить правильность установки угла 90 градусов, у меня изначально немного не совпало. Для регулировки угла под крепежные уголки подложил тонкие подкладки.

Следующий этап – лифт для фрезера. Изначально рассматривалось три версии: с верхней регулировкой, с регулировкой с помощью автомобильного домкрата, и при помощи резьбовой шпильки. С верхней регулировкой – удобный вариант, но требует изменения конструкции фрезера и наиболее трудоемкий, а так как это пробный вариант, пришлось отказаться. Лишнего автомобильного домкрата в наличии не оказалось, следовательно, вторая версия тоже отпала. Приступил к реализации третьей версии.

Толкатель для фрезера сделал из 2 мм листа железа размером чуть больше задней крышки фрезера, четырех длинных болтов 4 мм и 8 гаечек для фиксации. Как видно на фото нагрузка равномерно распределена на четырех креплениях задней крышки фрезера и обеспечивается вентиляционный зазор между крышкой инструмента и основанием толкателя.

Упор для лифта сделал из той же фанеры с размерами: высота – 38 см, ширина – 30 см, глубина 14 см. В качестве неподвижной части резьбового лифта использовал гайки, приваренные к небольшим площадкам из листового железа 2 мм. и закрепленные с двух сторон нижней части упора при помощи саморезов.

Вращение шпильки осуществляется не привычным диском, а наборным многоугольником, изготовленным из фанерных квадратов. Так, на мой взгляд, проще и удобнее. Фанеру использовал пятислойную, хотя и трехслойной фанеры вполне хватит.

Многогранный диск фиксируется неподвижно на шпильке двумя гайками с двух сторон. Для уменьшения трения об основание толкателя шпильку заточил под конус.

На толкателе в месте контакта со шпилькой немного засверлил сверлом на 8 мм, для самоцентровки конуса шпильки. Резьбу и конус шпильки смазал литолом.

Каркас лифта закрепил к столу при помощи уголков. На каркасе лифта двумя саморезами закрепил полоску из кожи при помощи, которой крепится ключ для смены фрез. Проверил в работе – вылет фрезы регулируется плавно и точно.

В нижней части стола остается достаточно свободного места для установки «циклона», но об этом в другой раз, а сейчас осталось доделать электрику. Кнопку включения фрезера зафиксировал во включенном положении при помощи стяжки.

Для включения и отключения фрезера использовал двухполюсный автомат, установленный на внешней боковой стенке стола. От простого выключателя решил отказаться, так как контакты выключателя не рассчитаны на коммутацию фрезера мощностью почти 2 кВт и возможно в будущем еще и включение пылесоса. Автомат самое простое решение, если учесть, что в личных запасах пылилось несколько штук, да и вилка с розеткой тоже из личных запасов.

Кабель подключения фрезерного столика можно спрятать внутри стола и при необходимости вытянуть на нужную длину. Так как высота стола 90 см, а это уже высоковато, ножки решил не делать и ограничился небольшими набойками из плотной резины по углам основания.

Подводя итоги, хочу сказать, что для начального уровня совсем даже не плохо. Лично мне эта самоделка обошлась практически без финансовых вложений (не считая самого фрезера). Для увеличения функционала можно дополнить разными прижимами, упорами, направляющими. Если работать в закрытом помещении, то необходимо оснастить эту самоделку пылесосом, а в целом вполне рабочий вариант. Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Фрезерный стол своими руками.

Как сделать самодельный стол для ручного фрезера.

Данный стол я сделал из 18 мм. фанеры. Толщины её достаточно для того, чтобы конструкция получилась весьма прочной. Для укрепления элементов конструкции я использовал металлический уголок сечением 40Х40 мм.

Столешница имеет размеры 800Х500 мм. По центру вырезано отверстие по размеру подошвы фрезера. Боковины крепятся к столешнице на уголки при помощи саморезов. Снизу боковины соединены также при помощи уголков и саморезов. В столешнице просверлены 4 отверстия 10 мм. и установлены забивные гайки для крепления гребенок. В правой боковине сделаны вилка и выключатель для удобного запуска фрезера. Кнопка “Пуск” на самом фрезере заблокирована.

Подошва фрезера крепится на винты к стальной пластине толщиной 2 мм. и размером 200Х200 мм. В столешнице сделано заглубление и пластина ставится сверху заподлицо, крепится к столешнице на саморезы.. В центре пластины выпилено отверстие диаметром 50 мм.

Для подъема-опускания фрезера применён автомобильный домкрат. Он крепится к основанию стола на саморезы. Ручка заменена на самодельный маховик для более плавной регулировки. Домкрат к фрезеру никак не крепится.

Направляющая линейка также сделана из фанеры. Собрана на клей “Момент-столяр” и укреплена саморезами. В средней части линейки предусмотрен короб с отверстием для крепления патрубка пылесоса. По бокам линейки выпилены регулировочные пазы. В столешницу вставлены болты на 10 мм, линейка крепится к болтам при помощи рым-гаек.

Гребёнки выпилены из пихты и служат для более плотного прижимания заготовки к направляющей. В гребенке выпилены пазы для перемещения по столешнице. Для закрепления гребенок к столешнице применяются болты с втулками.

Для предотвращения перемещения заготовки вверх-вниз сделан из фанеры специальный пружинящий упор. Он крепится к направляющей линейке на гайки барашки.

Вот и вся конструкция. А более подробно посмотреть об этом столе Вы сможете в моём фильме: