Столы двухкоординатные | Профессиональный инструмент SKRAB

- Главная

- Зажимной инструмент

- Столы двухкоординатные

В наличии

Предзаказ

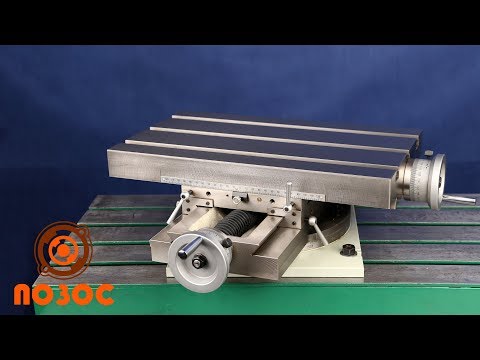

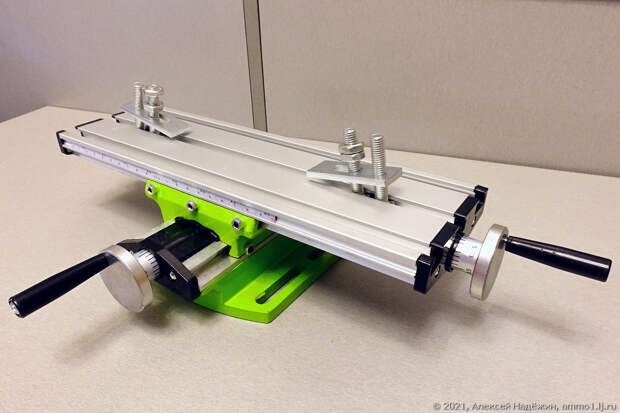

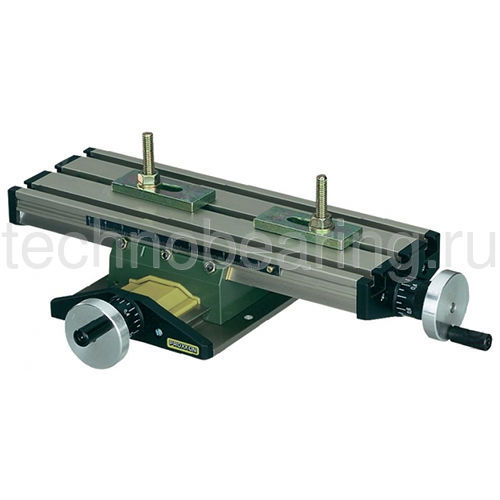

Стол двухкоординатный мини механический для станка 330 х 95 мм SKRAB 25502

Оптовая / розничная упаковка:

10 шт / 1 шт

Страна изготовитель:

Китай

Тип инструмента:

Верстак

Вес:

2,0 кг

Производитель, артикул:

SKRAB, 25502

Цена деления:

0,05 мм

Материал рабочего стола:

алюминий

Перемещение по оси X:

190 мм

-

Перемещение по оси Y:

65 мм

Размеры Т-образного паза:

15 х 8 х 6 мм

Размеры рабочего стола:

330 х 95 мм

Расстояние между Т-образными пазами:

34 мм

Шаг перемещения (1 оборот маховика):

1,5 мм

Размер упаковки одного столика:

350*200*80 мм

Бренд:

Название модели:

25502

Нет в наличии

Стол двухкоординатный мини механический для станка 330 х 95 мм SKRAB 25502

Перейти в карточку товараВ корзине шт Перейти

ПодробнееВыбрать

Перейти в карточку товараВы смотрели

В наличииПредзаказ

Бур 8 x 160 SDS plus AEG 88016

В наличии

Предзаказ

Стамеска 6 мм пластиковая ручка STANLEY 3937,1

В наличии

Предзаказ

Лобзик 150 мм 1707,1

Предзаказ

Отвертка SL6,5 х 130 мм STANLEY 64825

В наличии

Предзаказ

Утконосы мини 140 мм желто-красные SKRAB 22513

В наличии

Предзаказ

Трещотка 3/8″ хром-ванадиевая сталь Honiton Н8439

В наличииПредзаказ

Дюбель 10 мм x 50 мм нейлон 50 шт SKRAB 1418

В наличии

Предзаказ

Круг шлифовальный по камню 180 х 6,4 х 22,2 PREMIUM 3969,2

В наличии

Предзаказ

Фонарик 10 LED JOBI 19717

В наличии

Утконосы загнутые 165 мм красная ручка 7023

В наличии

Предзаказ

Отвертка-индикатор 220В 5 насадок 5104

В наличии

Предзаказ

Ударная головка 21 мм 1/2″ хром-ванадиевая сталь Honiton Н40210

Предзаказ

Предзаказ успешно отправлен!

Телефон *

Настоящим подтверждаю, что я ознакомлен и согласен с условиями оферты и политики конфиденциальности *

Обратный звонок

Запрос успешно отправлен!

Телефон *

Настоящим подтверждаю, что я ознакомлен и согласен с условиями оферты и политики конфиденциальности *

Заказ в один клик

Контактное лицо (ФИО):

Контактный телефон:

Получать уведомления о заказе

С помощью уведомлений о заказе можно не только получать актуальную информацию по заказу, но и иметь быстрый канал связи с магазином

Координатные столы

Основные характеристики

Основные характеристики

| Рабочий ход, мм/с | 100, 200, 300 |

|---|---|

| Нагрузочная способность столика, кг | 40 |

| Рассчитан для применения с двигателями | FL57STH56 (NEMA 23) |

Заказать

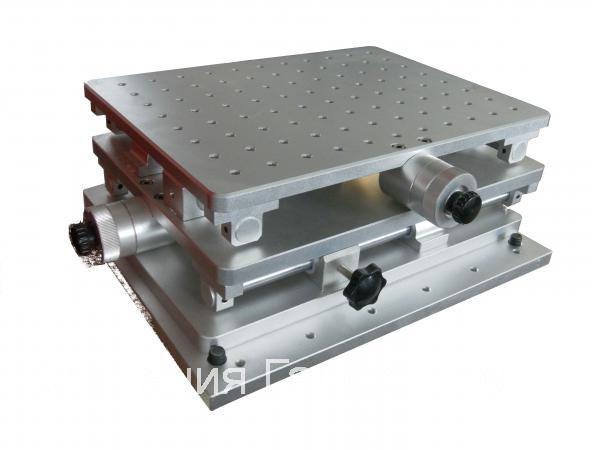

Описание координатных столов

Координатный стол является законченным изделием. Выбрав определенный координатный стол, конструктор

может не тратить время на подбор, закупку и испытание отдельных деталей системы линейного перемещения.

Вместо этого конструктор может сконцентрироваться на других важных компонентах оборудования. Стол

изготовлен из высокопрочного алюминиевого основания с закрепленными на нём круглыми линейными

направляющими, шариковинтовой передачей и подвижного суппорта. Механика столика защищена от попадания

опилок прочным металлическим кожухом. Координатные столы серии SKD в настоящее время не поставляются.

Информация и характеристики приведены для справок.

Выбрав определенный координатный стол, конструктор

может не тратить время на подбор, закупку и испытание отдельных деталей системы линейного перемещения.

Вместо этого конструктор может сконцентрироваться на других важных компонентах оборудования. Стол

изготовлен из высокопрочного алюминиевого основания с закрепленными на нём круглыми линейными

направляющими, шариковинтовой передачей и подвижного суппорта. Механика столика защищена от попадания

опилок прочным металлическим кожухом. Координатные столы серии SKD в настоящее время не поставляются.

Информация и характеристики приведены для справок.

Технические характеристики

- Защита от попадания стружки:

- Можно собрать из двух однокоординатных один двухкоординатный стол, для этого достаточно закрепить один стол на другом;

- Стол рассчитан для применения двигателей FL57STH56 (NEMA 23)

Комплектация:

- Основание

- Суппорт

- ШВП

- Две опоры ШВП

- Две круглых направляющих

- Четыре линейных шарикоподшипника

- Защитный кожух

| Модификация | Рабочий ход, мм | L | Непараллельность | Неплоскость | Точность (Зазор + погр.  ШВП) ШВП) |

|---|---|---|---|---|---|

| SKD-100 | 100 | 301(350) | ±0.005 | 0.025 | 0.02 |

| SKD-200 | 200 | 401(450) | |||

| SKD-300 | 300 | 501(550) |

Габаритные размеры

Связаться с нами

Хотите узнать дополнительную информацию о продукции — задайте вопрос. Наш специалист свяжется с вами в ближайшее время.

Высококачественный поворотный стол Китай Производитель и поставщик

Перейти к содержимому

аксессуары для обработки с ЧПУ производитель Китая

УЗНАТЬ БОЛЬШЕ

Ведущий производитель поворотных столов CAM с роликами, высокая точность и хорошая стабильность, высокая жесткость и долговечность.

Один из самых продаваемых брендов в Китае.

Один из самых продаваемых брендов в Китае.Поворотный стол является одним из важнейших компонентов ЧПУ. Многоосевая обработка может быть реализована путем одноразового зажима, что может повысить эффективность производства и точность деталей, а также сократить время цикла. Серебряный поворотный стол с ЧПУ может сочетаться с системами управления различных марок, такими как Fanuc, Mitsubishi, Siemens. широко используется в автомобильной, аэрокосмической, пресс-форме, механической обработке деталей и других отраслях промышленности. Поворотный стол почти такого же качества, но вдвое дешевле, чем у некоторых японских брендов. Мы подтверждаем, что вы получите выгоду, если будете использовать наш поворотный стол. Добро пожаловать, чтобы узнать и процитировать.

Получить цитату

Поворотный стол с ЧПУ для обрабатывающих центров с ЧПУ

Наш поворотный стол с ЧПУ включает 4 оси, 5 осей наклона, горизонтальный стол для различных станков, таких как высокоскоростные вертикальные обрабатывающие центры, сверлильные и нарезные станки, HMC и т. д. .

д. .

4-осевой поворотный стол стол оси КАМ 4 ролика

роторный для оси Мути подвергая механической обработке

Подробнее »

5-осевой поворотный стол

5-осевой наклонный поворотный стол с ЧПУ Китайский производитель для многоосевой обработки

Подробнее »

Горизонтальный поворотный стол

высокопрочный вращающийся стол привода кулачка ролика для обрабатывающего центра Horizaontal

Подробнее »

Серводвигатель поворотного стола

Различные марки серводвигателей для соответствующих различных контроллеров ЧПУ

Подробнее »

Задняя бабка

Функция поддержки для повышения жесткости обработки

Подробнее »

Роликовый привод с технологией нулевого люфта

Роликовый кулачковый привод, в котором используется роликовый зубчатый механизм. Устройство состоит из входного вала (роликовый зубчатый кулачок) и револьверной головки (выходной вал), оснащенной роликовыми толкателями. Роликовые толкатели предварительно нагружены на винтовой входной вал, чтобы полностью исключить люфт. Наш запатентованный механизм регулировки обеспечивает оптимальную предварительную нагрузку. Роликовые толкатели, установленные в башне, используют внутренние роликовые подшипники для передачи крутящего момента при вращении.

Устройство состоит из входного вала (роликовый зубчатый кулачок) и револьверной головки (выходной вал), оснащенной роликовыми толкателями. Роликовые толкатели предварительно нагружены на винтовой входной вал, чтобы полностью исключить люфт. Наш запатентованный механизм регулировки обеспечивает оптимальную предварительную нагрузку. Роликовые толкатели, установленные в башне, используют внутренние роликовые подшипники для передачи крутящего момента при вращении.

Видео о делительном столе с роликовыми кулачками basic

Почему стоит выбрать Silvercnc, в чем ваша выгода

■ Во-первых, мы адаптируем структуру роликового кулачкового привода, у него всегда нет люфта, высокая эффективность проводимости, отсутствие теплового смещения, длительный срок службы, который имеет хорошие характеристики торможения по сравнению с червячной передачей и DD двигатель поворотного стола

■ Во-вторых, его качество стабильно, практически не требует обслуживания

■ В-третьих, разумная цена, почти половина цены американского Haas для той же спецификации

■ Кроме того, поворотный стол использует подшипник YRT для обеспечения жесткости, а инновационный дизайн конструкции, материал, процесс обработки обеспечивают длительный срок службы

■ Наконец, с годовой гарантией, регулярными запасными частями, послепродажное обслуживание клиентов беда

Какой механизм используется в поворотном столе

Поворотный стол на рынке в основном включает в себя 4 типа механизма: червячную передачу, роликовый кулачок, привод DD и гармоническую структуру. Ниже приводится введение:

Ниже приводится введение:

1. Червячная передача : это одна из самых популярных конструкций поворотного стола с ЧПУ из-за ее необратимости и стоимости. Червяк обычно изготавливается из бронзы, но его износостойкость низкая. Для увеличения срока службы некоторые производители используют легированную сталь.

2. роликовый кулачок : Это самый популярный режим замедления на китайском рынке. По сравнению с червячной передачей, он имеет много преимуществ, таких как износостойкость, высокая эффективность передачи, хорошая цена и отсутствие обслуживания. Китайским потребителям это очень нравится.

3.Двигатель DD : это самый эффективный поворотный стол с высочайшей точностью. Он имеет высочайшую точность, поскольку не имеет механической конструкции, которая приводится в движение напрямую двигателем, без редуктора. Он имеет высокую техническую сложность и высокую цену. Он обычно используется для пятиосевых станков.

4. Гармонический привод : Гармонический редуктор представляет собой новую структуру трансмиссии в редукторе. Он использует гибкую шестерню для создания контролируемой упругой деформации и вызывает относительное смещение зубьев между жестким колесом и гибким колесом для передачи мощности и движения. Этот тип трансмиссии существенно отличается от обычной зубчатой трансмиссии и имеет особенности в теории зацепления, расчете установки и конструкции.

Гармонический привод : Гармонический редуктор представляет собой новую структуру трансмиссии в редукторе. Он использует гибкую шестерню для создания контролируемой упругой деформации и вызывает относительное смещение зубьев между жестким колесом и гибким колесом для передачи мощности и движения. Этот тип трансмиссии существенно отличается от обычной зубчатой трансмиссии и имеет особенности в теории зацепления, расчете установки и конструкции.

Червячная передача

Роликовый кулачок

Двигатель DD

Harmonic Driver

Роликовый кулачковый привод VS червячная передача

Roller CAM Driver | Worm Gear Type | |||||

Appearance | ||||||

Contact | rolling contact | Slide contact | ||||

Material | hardening steel ,HRC60 | Hardening steel ,HRC60 | ||||

Hardness of the contact part | bearing steel ,HRC60 | Фосфорная бронза,HB90 | ||||

Предварительная нагрузка | ||||||

| 9003 | ||||||

БАКАТА | Alway Zero-Backlash | . | ||||

Высокоскоростная вероятность | ||||||

Время переворачивания | 0,5SEC | ,51235 0,5SEC | ,51235 0,5SEC | ,51235 SEC | SEC | 9000. 0003 0003 |

Heating possibility | ||||||

Rigidity | ||||||

Durability | ||||||

Backlash adustment | Unnecessary | Necessary | ||||

Расширение 5-й оси | ||||||

Плата за ремонт | Низкая (заменить игольчатые подшипники) | High (Replace the worm gear | ||||

Maintenance costs | Low(do not adust) | High(Adusted once a year) |

Rotary table application photoes

Видео по применению поворотного стола

Поворотный стол Скачать

Ваш лучший выбор, почему бы не попробовать

Хорошее качество и стабильная работа:

Все продукты были проданы и использованы в больших количествах, и все они признаны покупателями

- Поворотный стол: 5000+ комплектов,

- Сенсорный датчик: 30000+ комплектов

- Наладчик инструмента: 300000+ комплектов

Разумные и конкурентоспособные цены

Всего 1/2 цены некоторых известных брендов.

Удобная и дешевая доставка

Получите бесплатное предложение прямо сейчас

Кандидат в поставщики

Надеюсь стать вашим потенциальным поставщиком, помочь удовлетворить ваши разнообразные требования

Свяжитесь с нами сейчас

КОНТАКТ SILVERCNC

- Адрес : Но.133, Бльдг.12, Чжун Хай Си Хуа Фу, дорога Шацзян, улица Сонганг, район Бао район, Шэньчжэнь

- Электронная почта: [электронная почта защищена]

КАТЕГОРИИ ПРОДУКЦИИ

2021 © Silvercnc Все права защищены | Карта сайта

ЛУЧШИЙ ПОСТАВЩИК ПРИНАДЛЕЖНОСТЕЙ ДЛЯ ЧПУ

ОТПРАВИТЬ БЫСТРЫЕ ЗАПРОСЫ

Демо контактной формы (#1)Имя

Ваше сообщение

10 траекторий фрезерования для вашего первого проекта 2D-обработки с ЧПУ

Эта деталь, которую вы только что обработали, находится в пределах допуска? В мире производства это либо да, либо нет. Точность обработки требует учета некоторых сложных переменных, включая размер ваших элементов, имеющиеся у вас инструменты и возможности вашего станка. Все эти переменные объединяются с помощью траекторий для успешного производства деталей в пределах допуска. В этой статье основное внимание будет уделено тому, как спланировать свой первый проект 2D-обработки с 10 траекториями фрезерного станка с ЧПУ. Узнайте больше о Fusion 360 Machining Extension здесь.

Все эти переменные объединяются с помощью траекторий для успешного производства деталей в пределах допуска. В этой статье основное внимание будет уделено тому, как спланировать свой первый проект 2D-обработки с 10 траекториями фрезерного станка с ЧПУ. Узнайте больше о Fusion 360 Machining Extension здесь.

обычно подразделяются на 2D, 3D, 4-осевые и 5-осевые. Однако термин 2D немного вводит в заблуждение, так как эта траектория использует ось Z для позиционирования инструмента по глубине. Например, на изображении ниже у нас есть призматическая деталь, все элементы которой находятся на разных высотах в плоскости XY. Мы можем быстро расположить наш инструмент на глубину по оси Z, а затем обработать элемент, перемещаясь по осям X и Y.

Многие начинающие операторы станков с ЧПУ с трудом планируют свои траектории, особенно по мере того, как элементы становятся все более сложными. Иногда этот процесс решения проблемы очевиден. Для карманов используется операция 2D-кармана, для фасок используется фрезерование фаски и т. д.

д.

Но потом вы попадаете на сложные вопросы, на которые нет таких черно-белых ответов. Как вы собираетесь обрабатывать отверстие в центре верхней детали? Вы можете использовать траекторию сверления, контура или круглого кармана. И какие из этих элементов нужно обрабатывать сверху, а какие снизу? Ответ на эти вопросы требует некоторых фундаментальных знаний о траекториях.

Каждая траектория инструмента имеет уникальное поведение и вариант использования. Ознакомьтесь с приведенными ниже траекториями, с которыми вы столкнетесь в Fusion 360 и других CAM-решениях.

| Траектория | Применение |

| Торец | Чистовая обработка торца детали. |

| Контур | Обработка петель, открытых карманов, стыковых шрифтов, ласточкиного хвоста, наборов ключей или распилов. |

| Фаска | Удаление заусенцев и создание фасок с помощью конической фрезы или центрирующего сверла. |

| Филе | Создание скруглений с помощью инструмента скругления углов. |

| Карман | Черновая или чистовая обработка карманов различных форм и размеров. |

| Фреза для обработки пазов | Обработка прямых или дуговых пазов. |

| Сверление | Создание точечных, резьбовых, сверлильных или развернутых отверстий. |

| Отверстие | Изготовление отверстий, обычно более 0,75 дюйма в диаметре. |

| Резьбовая фреза | Обработка внутренней резьбы диаметром более 0,75 дюйма, фрезерованной наружной резьбы любого размера или нестандартной резьбы. |

Существует также некоторый жаргон траекторий, с которым вы захотите познакомиться. Вы найдете ссылки на приведенные ниже термины почти в каждом программном пакете CAM.

- X, Y и Z Припуск — это количество материала, оставшегося либо на готовой стене (XY), либо на полу (Z) детали, которую необходимо удалить в будущих операциях.

Иногда также называется «Запас на вынос».

Иногда также называется «Запас на вынос». - Stepover определяет, сколько материала удаляется инструментом в радиальном направлении или влево и вправо каждый раз, когда он проходит в направлении XY.

- Шаг вниз — это количество материала, которое удаляется в осевом или вертикальном направлении при каждом проходе вашего режущего инструмента. Для достижения конечной глубины может потребоваться несколько проходов.

- Верх заготовки обозначает верхнюю поверхность заготовки, используемой для изготовления детали, которую можно использовать в качестве точки отсчета для процессов механической обработки.

- Высота подачи — это высота, на которую позиционируется инструмент перед тем, как начать подачу с рабочей скоростью подачи перед тем, как он войдет в материал, обычно устанавливается на безопасном расстоянии от верха заготовки.

- Высота отвода — это высота, на которую инструмент будет отводиться между перемещениями в рамках одной операции, обычно устанавливается на некоторое безопасное расстояние выше высоты подачи.

- Высота зазора — это высота, на которую перемещается инструмент между отдельными операциями, обычно устанавливаемая на 1000 дюймов над верхом заготовки.

- Осевая линия траектории — это траектория, по которой инструмент перемещается по траектории. Необходимо учитывать диаметр инструмента, чтобы гарантировать, что инструмент режет в нужном направлении.

Все эти термины и типы траекторий объединяются при планировании процесса 2D-обработки. Посмотрите приведенный ниже пример того, как мы можем спланировать обработку простой призматической детали.

| Шаг | Траектория | Комментарии |

| 1 | Торец | Черновая и чистовая обработка до самой высокой плоской поверхности детали. |

| 2 | 2D Contour | Обработка внешней стороны детали. |

| 3 | 2D Contour | Обработка вне круглой бобышки. |

| 4 | 2D карман | Черновая обработка и чистовая обработка круглого кармана. |

| 5 | Слот Мельница | Фрезерование дуговых пазов. |

| 6 | Фреза для обработки карманов | Обрабатывает центральные сквозные отверстия. В зависимости от размера здесь также может работать дрель. |

| 7 | Фаска | Использует 2D контур и фрезу для создания фаски под углом 45°. |

| 8 | Скругление | Использует 2D-контур и инструмент скругления углов для создания скругления. |

| 9 | Центровочное сверло | Предварительное сверление отверстий для предотвращения дрейфа сверла и создания фаски. |

| 10 | Сверло | Просверливает отверстия. |

| 11 | Фреза для круглых карманов | Станки с цековкой. |

CDC корректирует траекторию движения инструмента с учетом износа инструмента, который может вызвать неточности в детали. Это в основном выровняет ваш инструмент либо немного влево, либо вправо от первоначально запрограммированной траектории. Вы можете найти значение компенсации, вычитая фактические размеры из желаемых размеров элемента детали.

Вы можете найти значение компенсации, вычитая фактические размеры из желаемых размеров элемента детали.

Мы всегда рекомендуем активировать CDC, когда инструмент находится вдали от детали. Это позволит наклонному движению CDC полностью проявиться, прежде чем он соприкоснется с вашим материалом. Правильная реализация CDC для точной обработки 2D-элементов является важной частью успешной практики обработки. Проверьте с помощью системы управления станком и программного обеспечения CAM, чтобы убедиться, что вы понимаете, как вводить значение компенсации.

Только что составленный план использует 10 различных траекторий фрезерования. Знание того, как использовать каждый из них, и понимание их ограничений является ключом к успеху в обработке. В разделах ниже мы подробно рассмотрим каждую траекторию, а также некоторые рекомендации, которые следует учитывать.

1 – Облицовка Вы будете использовать торцовку в начале процесса обработки, чтобы удалить лишний материал вплоть до самой верхней плоской грани детали. Мы рекомендуем использовать торцевую фрезу для большинства деталей. Это обеспечит самые высокие скорости съема материала.

Мы рекомендуем использовать торцевую фрезу для большинства деталей. Это обеспечит самые высокие скорости съема материала.

Траекторию нужно начинать на достаточном расстоянии от детали, чтобы торцевая фреза не врезалась в материал заготовки. Расстояние от центра инструмента должно равняться радиусу инструмента плюс некоторый зазор.

Мы рекомендуем планировать черновые проходы на основе срезов материала заготовки, толщина которых может варьироваться до 0,05 дюйма. По сути, планируйте наихудший размер материала с максимальной высотой и дополнительными черновыми проходами. Это гарантирует, что ваш инструмент не соприкоснется со слишком большим количеством материала за один раз, что часто приводит к поломке.

2 – 2D-контурирование 2D-контурирование используется для черновой и чистовой обработки наружных стенок детали. Рассмотрите возможность использования компенсации диаметра фрезы (CDC) для элементов с высокими допусками, чтобы учесть износ инструмента и отклонение материала. Если вы решите использовать CDC, начните траекторию с детали, чтобы CDC можно было полностью задействовать до контакта с материалом.

Если вы решите использовать CDC, начните траекторию с детали, чтобы CDC можно было полностью задействовать до контакта с материалом.

При обработке стенок не забудьте увеличить глубину резания полных стенок немного ниже нижней стенки, не врезая стол станка или губки тисков. Таким образом, когда вы снимаете припуск с задней стороны детали, нет необходимости пытаться выровнять другой контур с ранее обработанными элементами, что может быть сложно и неточно. Кроме того, рассмотрите возможность выполнения чистового прохода на всю глубину на высоких стенах. Это гарантирует, что стены будут прямыми, а не конусообразными.

Всегда рекомендуется оставлять постоянный припуск при черновой обработке стенок детали. Это гарантирует, что чистовой проход удаляет постоянное количество материала, поможет обеспечить равномерное давление резания на инструмент и повысит точность обработки детали.

3 — Карманный Выемка карманов может использоваться для удаления лишнего материала из кармана любой формы, например, из спирального кармана ниже.

При выполнении чернового прохода кармана мы рекомендуем оставлять постоянную толщину на стенках и дне кармана. Затем они могут быть равномерно удалены в процессе отделки.

Специальные концевые фрезы для черновой обработки с зубцами для дробления стружки являются одними из лучших типов инструментов для удаления материала. Тем не менее, они дают плохую чистовую обработку по сравнению со стандартными концевыми фрезами. Окончательный чистовой проход стандартной или чистовой концевой фрезой улучшит чистоту поверхности.

Если позволяет место, используйте винтовое движение при погружении в карман. Если это невозможно, вы можете использовать концевую фрезу с центральной режущей кромкой или просверлить направляющее отверстие и использовать его как точку входа для погружения. Обязательно уточните у производителя вашего инструмента оптимальные подачи и скорости для плунжерного фрезерования.

Наконец, при планировании траектории инструмента начинайте с центра кармана и выходите в направлении против часовой стрелки. Инструмент будет использовать попутное фрезерование при обработке кармана, что обеспечивает лучшие условия резания на жестких станках с ЧПУ.

Инструмент будет использовать попутное фрезерование при обработке кармана, что обеспечивает лучшие условия резания на жестких станках с ЧПУ.

Пазы можно обрабатывать различными методами, включая контурную обработку, вырезание карманов или специализированные операции фрезерования пазов. Мы рекомендуем всегда использовать инструмент меньше, чем ширина паза, чтобы максимизировать удаление материала и обеспечить адекватную эвакуацию стружки. При планировании траектории движения инструмента наилучшие результаты даст движение с наклоном.

5 – Отверстие ТраекторииBore используют спиральное движение для вырезания круглых элементов, таких как отверстия диаметром более 0,75 дюйма или круглые бобышки. Медленное снижение траектории инструмента удерживает инструмент постоянно включенным, не перегружая его, и обеспечивает ровную поверхность.

6 — Фрезерование фаски Фрезерование фасок отлично подходит для чистовой обработки 2D-элементов. Одним из наиболее распространенных производственных травм в мастерских являются порезы рук при снятии деталей со станка. Снятие острых кромок с помощью фаски помогает избежать порезов рук, а операторам обеспечить безопасность и продуктивность.

Одним из наиболее распространенных производственных травм в мастерских являются порезы рук при снятии деталей со станка. Снятие острых кромок с помощью фаски помогает избежать порезов рук, а операторам обеспечить безопасность и продуктивность.

Вот рекомендуемая формула для установки глубины резания:

(tool_radius – tool_tip_radius) – ширина фаски – зазор

Эта формула удерживает срез на вершине инструмента, что обеспечивает лучшие условия резания, что увеличивает срок службы инструмента и улучшает качество поверхности. Значение зазора не позволит срезу выйти за пределы внешнего диаметра инструмента. Убедитесь, что радиус вашего инструмента достаточно велик, чтобы оставить некоторое пространство по обе стороны от реза, чтобы вы не отрезали непосредственно по внешнему диаметру или по диаметру кончика.

7 — Радиусное фрезерование Радиусное фрезерование использует 2D-контурную траекторию для создания внешнего скругления. Для использования 2D-траектории требуется радиусная фреза, но вы можете добиться аналогичных результатов с помощью шаровой мельницы и 3D-контурной траектории.

Для использования 2D-траектории требуется радиусная фреза, но вы можете добиться аналогичных результатов с помощью шаровой мельницы и 3D-контурной траектории.

Вы можете использовать центральное сверление для создания конической формы на лицевой стороне детали. Центровочные сверла обычно короче и толще стандартных спиральных сверл, поэтому они создают точные конусы, которые помогут удерживать более поздние сверла в центре во время их работы и предотвращают их «ходьбу» или перемещение по поверхности детали. При планировании конического выреза мы рекомендуем засверлить достаточно глубоко, чтобы он соответствовал диаметру окончательного просверленного отверстия. Если вы хотите получить фаску на последнем отверстии, засверлите немного больше диаметра сверла.

9 — Сверление Сверление позволяет быстро создавать отверстия, удаляя материал вертикально. Просверленные отверстия можно оставить простыми сквозными, утопленными, расточенными или с резьбой. Цикл Peck Drill можно использовать для более глубоких отверстий, при которых инструмент слегка втягивается, чтобы сломать стружку, способствуя эвакуации стружки и минимизируя поломку инструмента.

Цикл Peck Drill можно использовать для более глубоких отверстий, при которых инструмент слегка втягивается, чтобы сломать стружку, способствуя эвакуации стружки и минимизируя поломку инструмента.

При настройке программы ЧПУ обязательно знайте желаемое конечное состояние для каждого отверстия. Если это сквозное отверстие, просверлите его достаточно глубоко, чтобы острие сверла очищалось, когда оно входит в заготовку. Вы также захотите включить припуск на прорыв, чтобы предотвратить отбортовку или заусенцы.

10 – Нарезание резьбы Нарезание резьбы в ранее просверленных отверстиях путем согласования подачи и скорости с шагом резьбы. Ваша установка CAM рассчитает скорость подачи на основе скорости резания и числа витков на дюйм (TPI) метчика. Убедитесь, что вы просверлили отверстие подходящего размера для вашего крана. Если отверстие слишком маленькое, существует риск поломки метчика внутри отверстия. Если он слишком большой, нити не будут формироваться должным образом.

Обязательно используйте соответствующую смазку при нарезании резьбы, независимо от того, оснащена ли ваша машина автоматической подачей охлаждающей жидкости или вручную смажьте кончик метчика маслом перед началом операции. Мы также рекомендуем нарезать отверстия размером менее 6 вручную, так как меньшие метчики легче ломаются. Обе эти рекомендации помогут избежать ненужной поломки инструмента.

При настройке программы ЧПУ не забудьте добавить глубину метчика, учитывающую как кончик, так и начальную конусность метчика, и убедитесь, что отверстие достаточно глубокое для размещения метчика. Для старых станков с ЧПУ также может потребоваться большая высота подачи, чтобы шпиндель мог достичь полной скорости, прежде чем погрузиться в материал.

Знание того, как эффективно планировать проект 2D-обработки с ЧПУ, начинается с понимания типов ваших траекторий. Типичная работа с ЧПУ начинается с облицовки материала самой высокой плоской поверхностью детали. Оттуда вы можете очерчивать стороны и начинать работать над дополнительными функциями и мелкими деталями.

-Sec

-Sec Иногда также называется «Запас на вынос».

Иногда также называется «Запас на вынос».