Стол для сверлильного станка своими руками – Строительство коттеджей и новые проекты домов

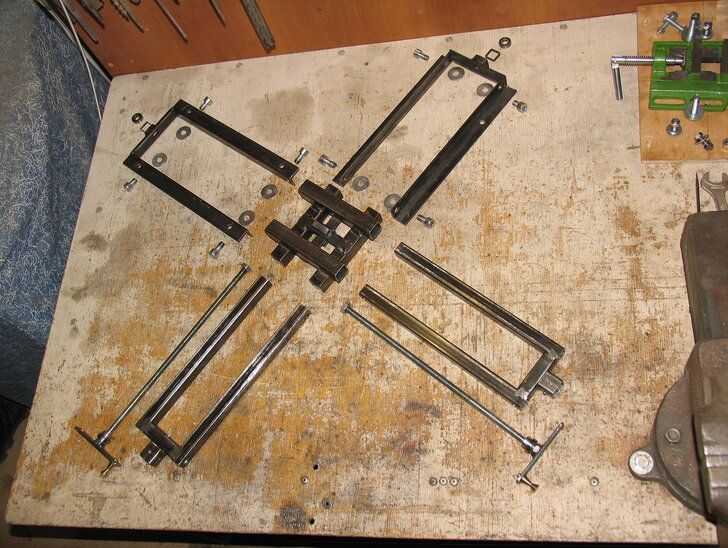

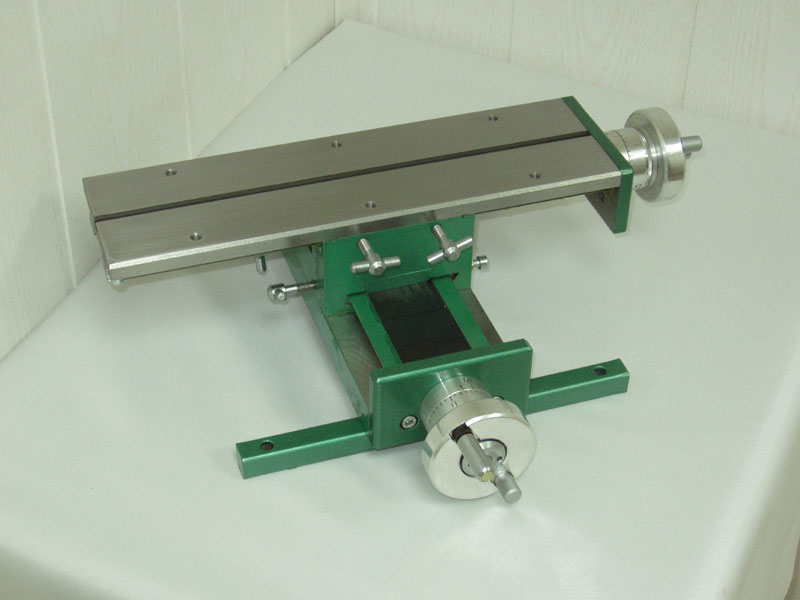

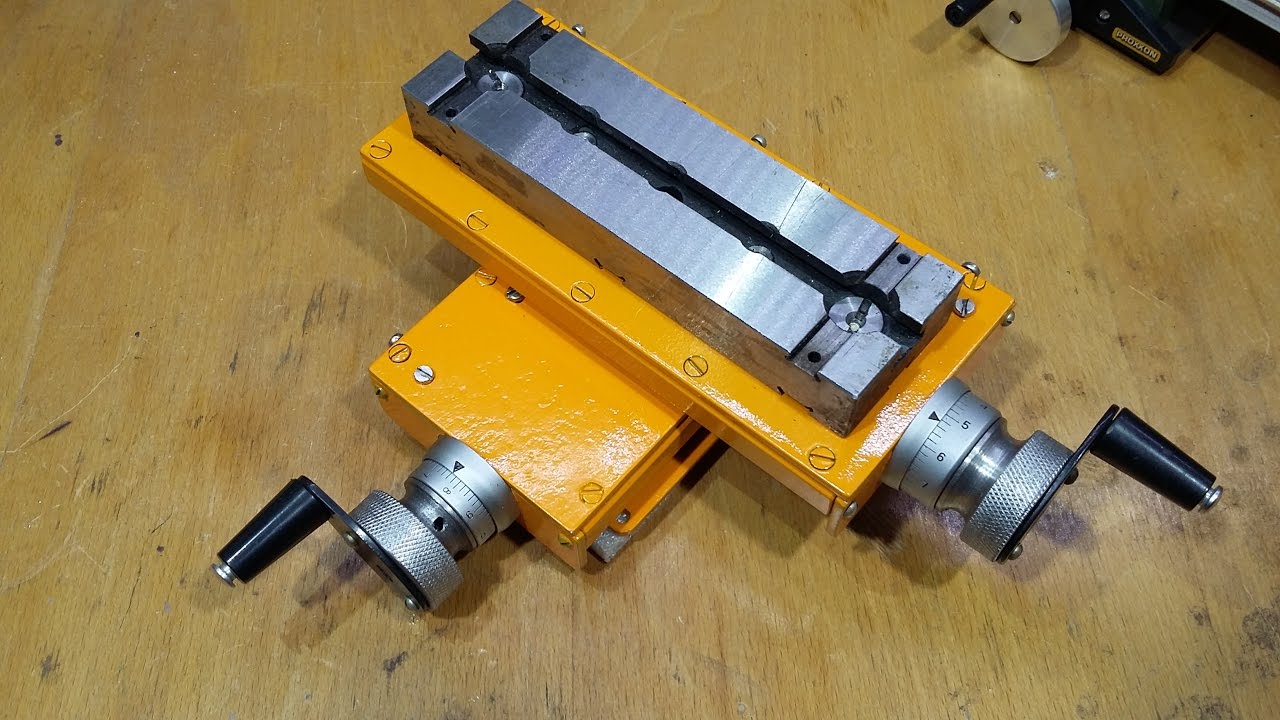

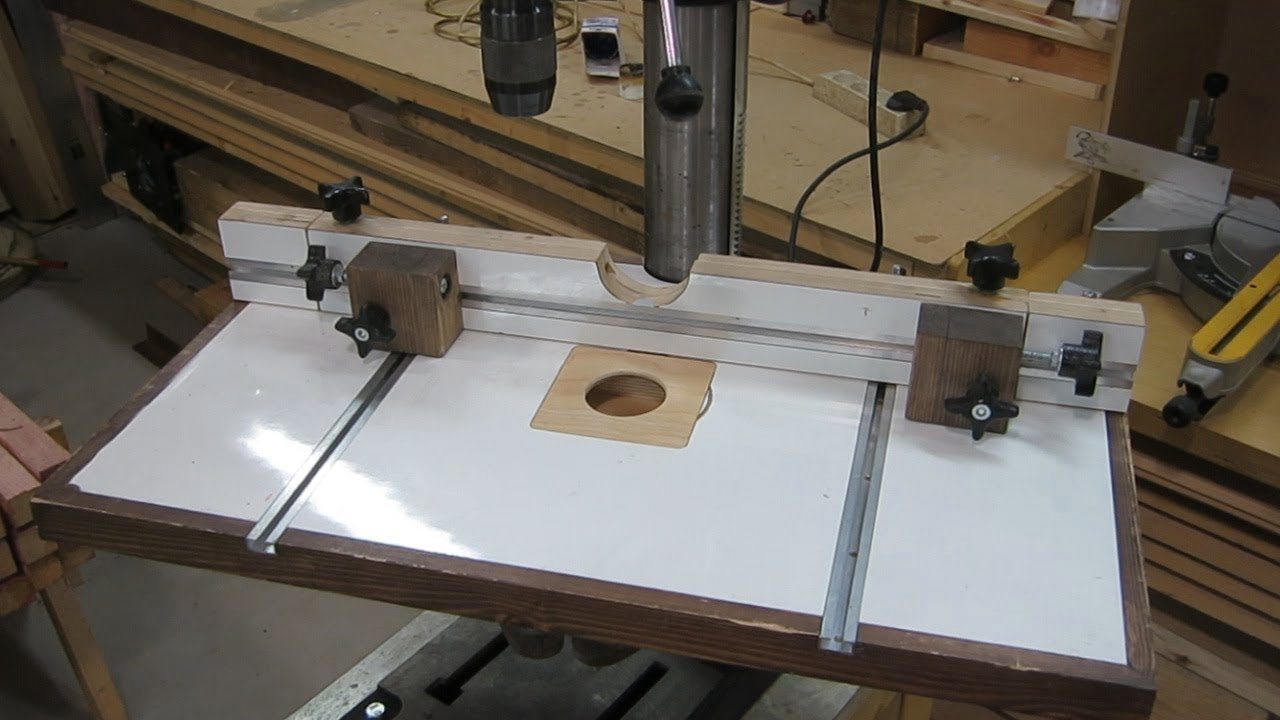

Хотя сверлильные станки незаменимы в столярных мастерских, столики большинства из них предназначены скорее для работы с металлом. Исправить положение вещей поможет удобный накладной столик с упорами. Он предоставит возможности, которых лишен стандартный чугунный столик станка.

Начните со столика

1. Для основания А выпилите два куска фанеры 12x368x750 мм (мы взяли березовую фанеру, так как она более гладкая и практически не имеет дефектов. Можно также использовать МДФ). Склейте оба куска вместе и зафиксируйте их струбцинами, выровняв края (рис. 1).

2. Из твердого оргалита толщиной 6 мм выпилите верхние боковые В, переднюю С и заднюю D накладки по указанным в «Списке материалов» размерам. Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е). Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Нанеся клей на нижнюю сторону деталей В, С и D, разместите их на фанерной плите основания А. Для предотвращения сдвига соединяйте детали друг с другом и с основанием малярным скотчем. Затем сожмите склейку с помощью прокладок толщиной 19 мм и прижимных брусков сечением 40×80 мм.

3. Разметьте вырез радиусом 83 мм на заднем крае столика (рис. 1), выпилите его ленточной пилой или электролобзиком и гладко отшлифуйте.

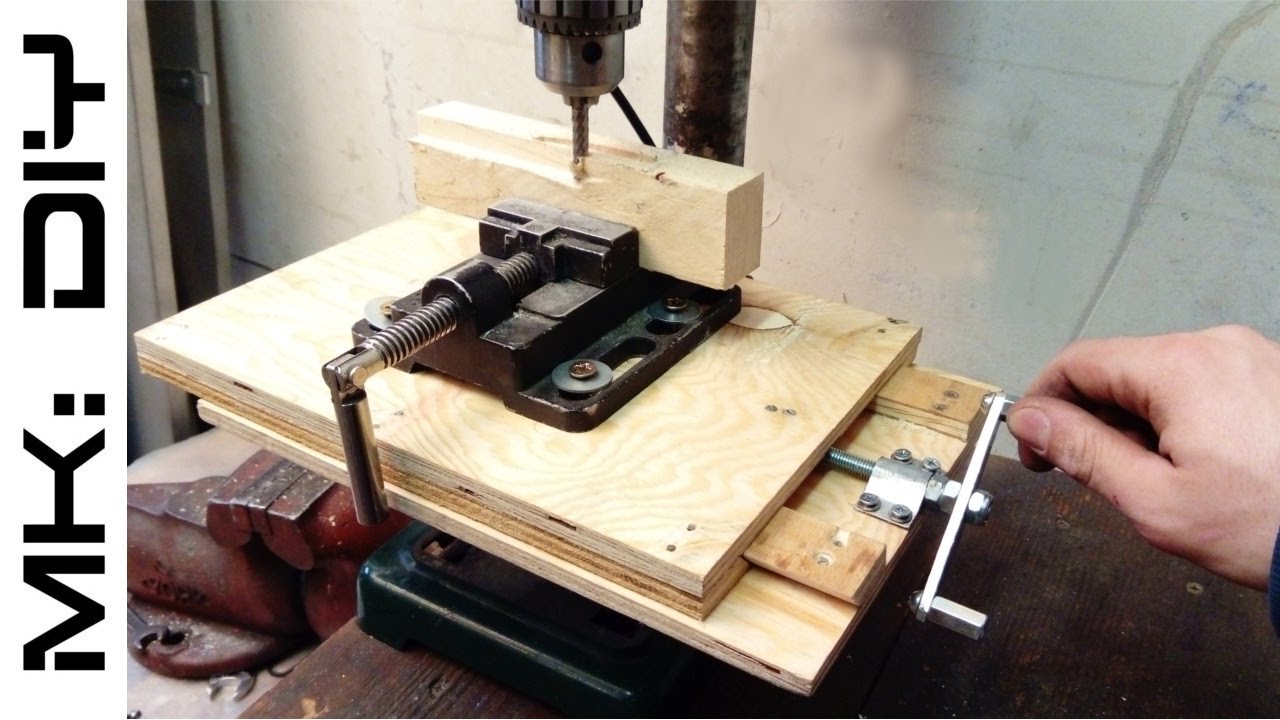

4. Чтобы определить положение центрального выреза размером 89×89 мм в плите-основании столика, вставьте в патрон сверлильного станка сверло диаметром 3 мм, выровняйте относительно него чугунный столик станка и зафиксируйте его. Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е, образованного деталями В, С и D. Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А. Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

5. Если металлический столик вашего станка имеет сквозные пазы, выпилите на нижней стороне накладного столика паз для вставки алюминиевого направляющего профиля (рис.1). Если в металлическом столике станка нет сквозных пазов, просверлите два монтажных отверстия диаметром 6 мм. Расположите их примерно посередине расстояния между центром и задним краем столика и на максимально возможном удалении друг от друга. Затем вновь зафиксируйте сверху накладной столик и отметьте положение отверстий на его нижней стороне. Выпилите паз для алюминиевого профиля, проходящий через эти отверстия.

6. Переверните накладной столик и выпилите или отфрезеруйте на его верхней стороне пазы для направляющих алюминиевых профилей (рис.2). Центры пазов должны совпадать со стыками деталей В, С и D. Примечание. Для комфортной роботы при шлифовке с помощью абразивных барабанов рекомендуем дополнительно оснастить столик системой удаления ныли, описанной в статье «Пылеудаление для шлифовального столика».

Теперь изготовьте упор

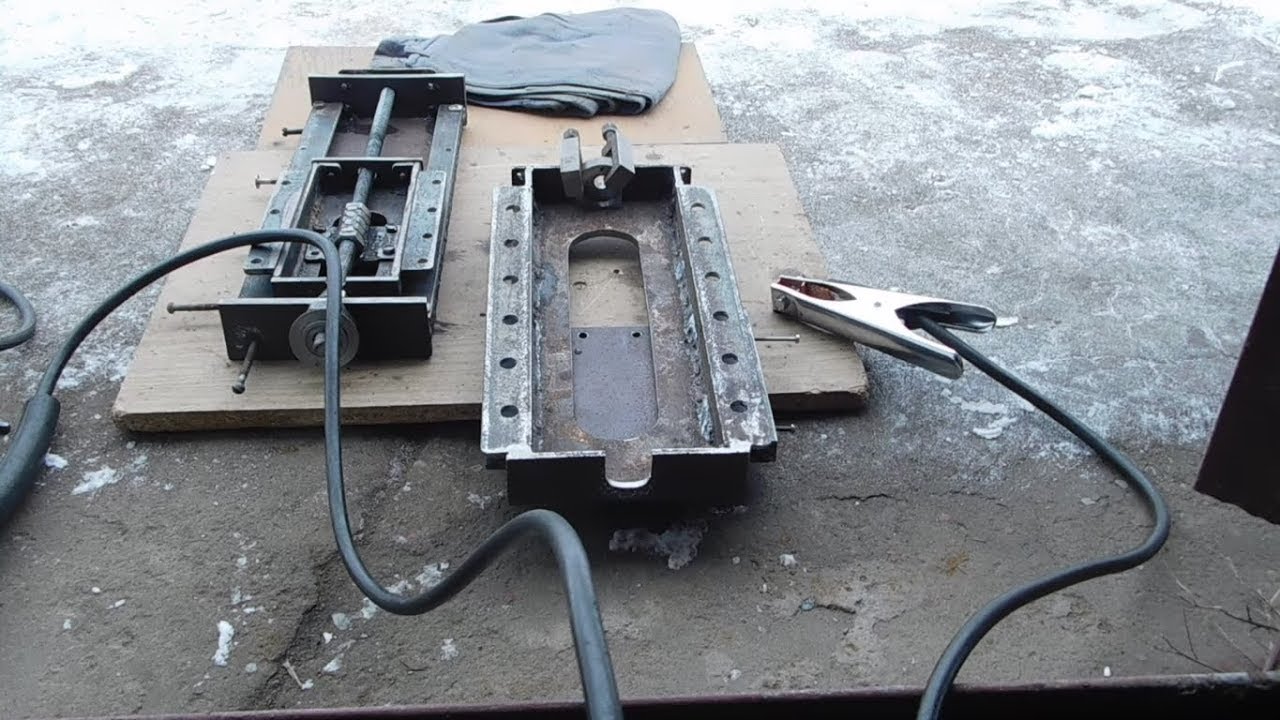

1. Выпилите по указанным размерам заготовки для опоры F, передней накладки G, нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4. Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4). Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

Совет мастера. Установка резьбовых втулок

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Завершение и сборка

1. Заклейте малярным скотчем дно пазов для установки алюминиевых профилей в столике и упоре. Затем нанесите на все детали отделочное покрытие (мы использовали полуматовый полиуретановый лак с межслойной шлифовкой наждачной бумагой зернистостью 220 единиц). Когда лак высохнет, удалите малярный скотч.

2. Через раззенкованные монтажные отверстия алюминиевых профилей просверлите направляющие отверстия в соответствующих деталях столика и упора. Нанесите на дно пазов эпоксидный клей, вставьте профили и закрепите их шурупами. Примечание. Некоторые направляющие профили имеют небольшой гребень вдоль одного внешнего края (рис. 4). Аля точного совмещения профилей в накладке упора а расширениях ориентируйте гребни в одном направлении во всех трех деталях.

3. Отпилите от стального стержня диаметром 10 мм четыре куска длиной 368 мм. Наждачной бумагой зернистостью 80 единиц грубо отшлифуйте один конец каждого стержня на длину 89 мм и с помощью эпоксидного клея закрепите эти концы в квадратных отверстиях удлинителей упора. Чтобы стержни оставались параллельными, вставьте их свободные концы в квадратные отверстия упора.

4. Чтобы сделать ручки-маховички для фиксации удлинителей упора (рис. 2), вверните винты длиной 32 мм с потайной головкой в гайки-маховички до половины. Нанесите под их головки эпоксидный клей, а затем вкрутите винты в гайки до конца.

Нанесите под их головки эпоксидный клей, а затем вкрутите винты в гайки до конца.

5. Вставьте шестигранные головки двух винтов в нижний направляющий профиль накладного столика (рис. 2). Выровняйте накладной столик над металлическим столиком сверлильного станка и пропустите винты в сквозные пазы или отверстия. Добавьте шайбы и наверните пластиковые гайки-ручки.

Примечание. Пластиковые гайки-ручки имеют резьбовые отверстия глубиной около 16 мм. Возможно, вам потребуется укоротить 50-миллиметровые винты в соответствии с толщиной металлического столика вашего станка.

6. Вставьте шестигранные головки винтов в верхние направляющие профили. Совместите отверстия в основании упора с винтами, наденьте шайбы и закрепите упор гайками- маховичками. Вставьте стальные стержни удлинителей в квадратные отверстия упора и вверните фиксирующие винты с маховичками.

Добавьте регулируемый концевой упор-стопор

1. Чтобы сделать корпус упора-стопора J, выпилите из доски толщиной 19 мм два куска 51×73 мм и склейте их вместе лицом к лицу, выровняв торцы и кромки. Когда клей полностью высохнет, выпилите паз 6×5 мм посередине задней стороны корпуса (рис. 5).

Когда клей полностью высохнет, выпилите паз 6×5 мм посередине задней стороны корпуса (рис. 5).

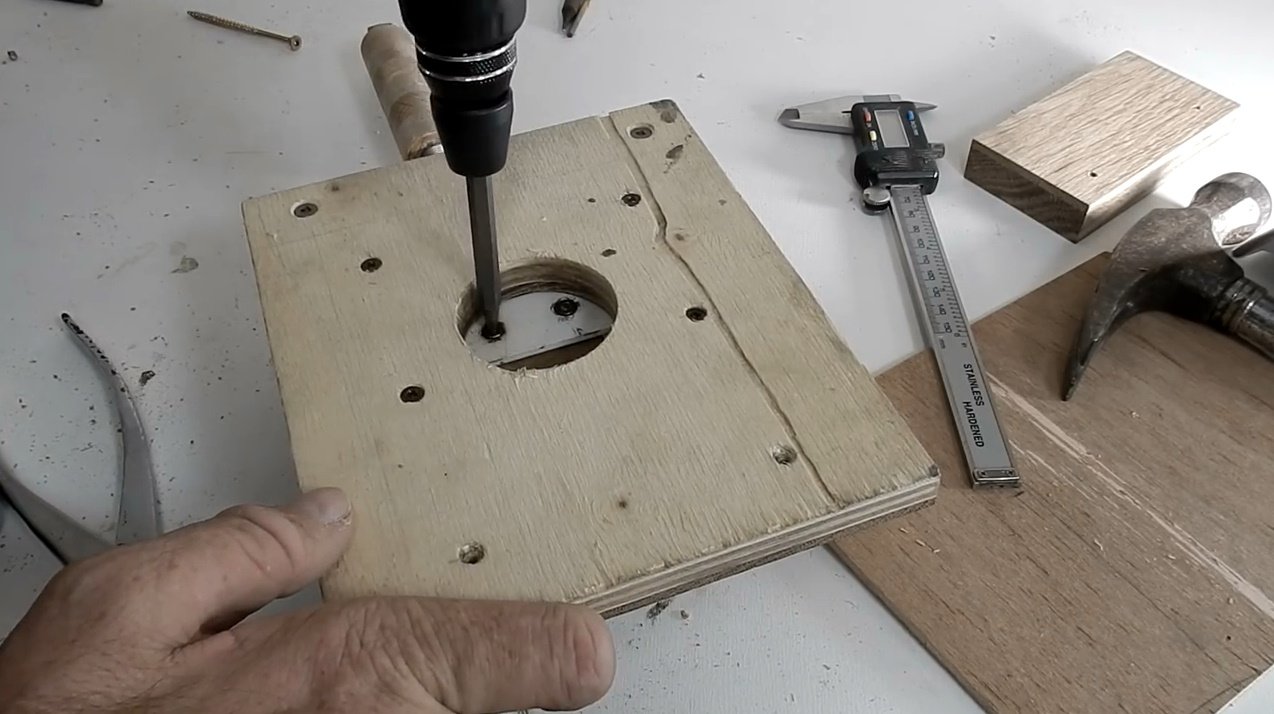

2. Выпилите по указанным размерам подвижный стопор К и приклейте его с помощью двухстороннего скотча к правой стороне корпуса J (рис. 5). Установите в патрон сверлильного станка сверло Форстнера диаметром 13 мм и высверлите в левой грани корпуса углубление-цековку глубиной 10 мм, как показано на рисунках и фото С. Затем, не сдвигая детали, установите сверло диаметром 6 мм и просверлите в центре углубления сквозное отверстие через обе детали.

3. Отделите стопор К от корпуса J. Сверлом Форстнера диаметром 19 мм высверлите в стопоре и корпусе углубления-цековки глубиной 10 мм точно над 6-миллиметровыми отверстиями (рис. 5). Для совмещения центров перед сверлением вставьте в отверстия шканты диаметром 6 мм. Затем, выровняв сверло диаметром 7 мм посередине 6-миллиметрового паза на задней стороне корпуса, просверлите сквозное отверстие, как указано на рисунке.

(Фото С) — Зафиксируйте детали, расположив стопор К внизу и прижав грань корпуса J с пазом к упору сверлильного столика. Высверлите углубление-цековку 13×10 мм в боковой грани корпуса. (Фото D) — Зафиксируйте подвижный стопор К на винте с помощью шайб и гайки, вставьте винт в отверстие корпуса J и вверните его в гайку, вклеенную эпоксидным клеем в углубление-цековку.

4. С помощью эпоксидного клея зафиксируйте гайку в 13-миллиметровом углублении-цековке корпуса J. Затем выпилите ползун L указанных размеров и вклейте в паз на задней стороне корпуса, вровень с его правой гранью (рис. 5).

5. Нанесите на все летали прозрачное отделочное покрытие. После просушки наденьте на винт с полукруглой головкой широкую 6-миллиметровую шайбу и вставьте его в отверстие стопора К. Наденьте на винт вторую шайбу, а затем наверните гайку. Затяните гайку так, чтобы стопор не покачивался, но винт мог вращаться. Теперь соедините стопор с корпусом J (фото D), вращая винт до соприкосновения обеих деталей.

6. С помощью эпоксидного клея зафиксируйте пластиковую гайку-маховичок на конце винта с полукруглой головкой. Вставьте винт с шестигранной головкой в отверстие корпуса J сзади, добавьте шайбу и гайку-маховичок спереди (рис. 5). Для использования регулируемого концевого упора- стопора сначала установите расстояние между корпусом и стопором около 12 мм. Двигая ползун с шестигранной головкой винта в направляющем алюминиевом профиле, с помощью рулетки или мерной линейки установите стопор на нужном расстоянии от сверла. Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

7. Соберите прижимы (рис. 2). Вставьте шестигранные головки их винтов в пазы направляющих алюминиевых профилей. Теперь сверлильный станок готов к настоящей работе и его по праву можно назвать столярным.

Теперь сверлильный станок готов к настоящей работе и его по праву можно назвать столярным.

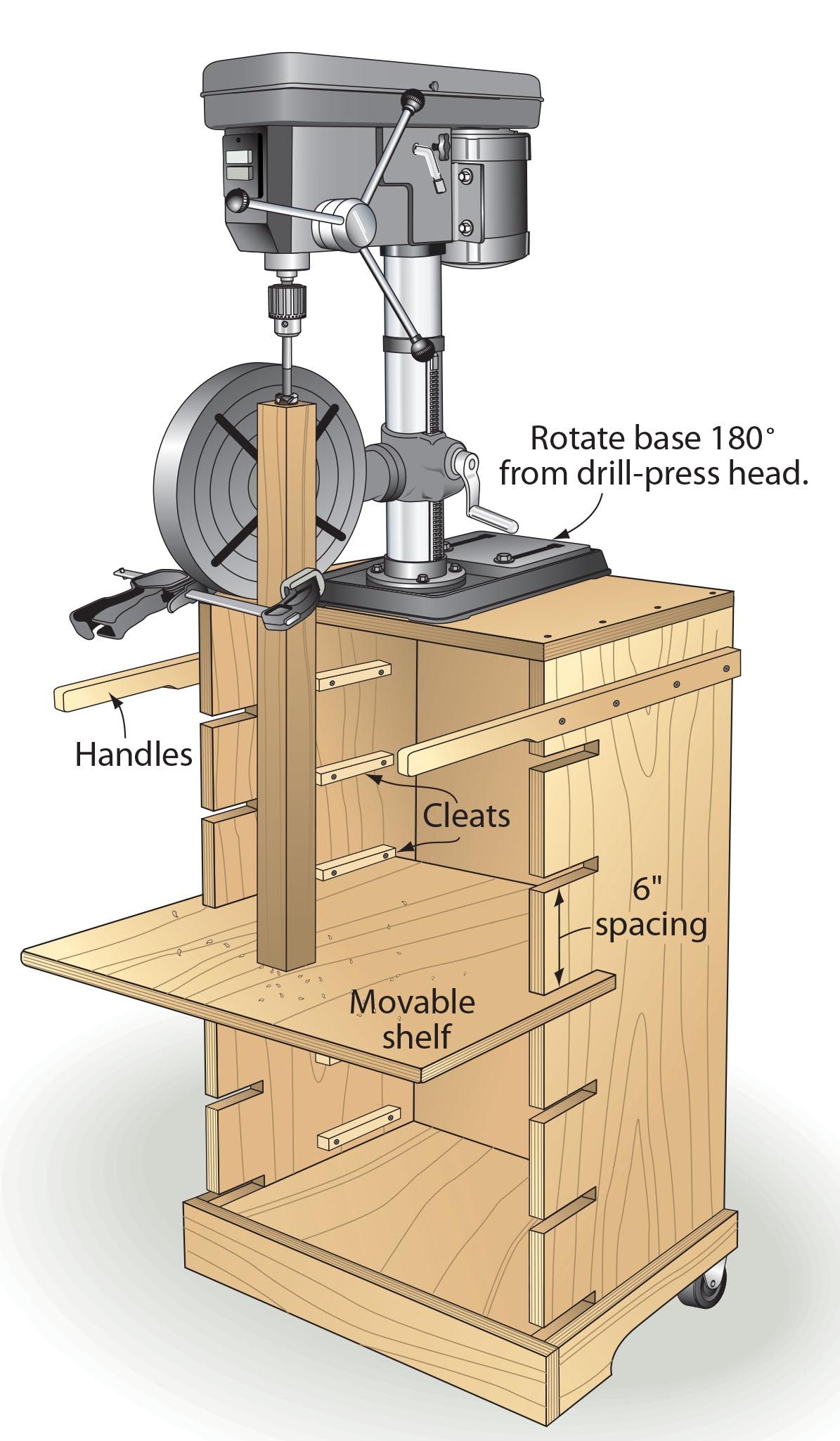

Стол-подставка для токарного станка своими руками

Постройте стол-подставку профессионального качества для настольного токарного станка, которая будет устойчивой, прочной и тяжелой. Хорошая стол-подставка так же важна, как и хороший токарный станок.

Двойная и тройная фанера толщиной 3/4 дюйма, плюс 120 фунтов песка, обеспечат достаточную массу для поглощения вибраций.

Как профессиональный токарь, я не могу не подчеркнуть, насколько важно иметь стойку, которая будет одновременно устойчивой, прочной и тяжелой.

Примечание: данная статья является переводом.

Устойчивая позиция.

Стол-стойка построенная по данной инструкции отвечает всем этим требованиям и лучше, чем многие стальные стойки, но при этом сделана из простой фанеры. В постройки собственной стойки своими руками есть еще одно важное преимущество: вы можете настроить высоту под себя.

Ножки стойки расставлены в обе стороны.

Токарная обработка на стойке нужной высоты позволяет вам гораздо легче управлять своими инструментами и к тому же это менее утомительно. Давайте же приступим к её созданию!

Рис. А. Трехмерное изображение

Рис. B. Детали ножек, Вид сбоку

Рис. C. Детали ножек, Вид спереди

Рис. D. Cоединенная деталь

Часть | Название | Количество | Материал | ТxШ*Д |

Столешница: | 2-1/8″x14″x34″ | |||

А | Внутренняя часть | 1 | 3/4″ фанера | 2-1/8″x13″x33″(b) |

B | Кромка спереди и сзади | 2 | дуб | 1/2″x2-1/4″x34″(c) |

C | Кромкооблицовочные части по бокам | 2 | дуб | 1/2″x2-1/4″x13″(c) |

Основание: | 33-7/8″x38-7/8″x18-7/8″(a) | |||

D | Ножки | 2 | 3/4″ фанера | 1-3/8″x33-1/8″x18-3/4″(d) |

E | Верхние балки | 2 | 3/4″ фанера | 1-3/8″x3-1/2″x30-3/4″(d) |

F | Нижняя задняя балка | 1 | 3/4″ фанера | 1-3/8″x3-1/2″x35-1/4″(f) |

G | Нижняя передняя балка | 1 | 3/4″ фанера | 1-3/8″x 3-1/2″x 35-1/4″(d)(e) |

H | Верхняя полка | 1 | 3/4″ фанера | 1-3/8″x15″x32-1/8″(d) |

J | Нижняя полка | 1 | 3/4″ фанера | 1-3/8″x13″x34-5/8″(d) |

K | Набойки | 4 | дуб | 3/4″x1-1/2″x4″ |

M | Крепление двигателя | 1 | 3/4″ фанера | 3/4″x12″x12″ |

N | Место для инструментов | 5 | дуб | 1/2″x1-1/4″x14-1/2″ |

P | Медные трубы | 16 | 3/4″ внут. | |

Q | Внешний держатель прутка | 1 | дуб | 1″x2″x6″ |

a) Размеры зависят от размера станка и вашего роста.

b) Три слоя фанеры из балтийской березы толщиной 3/4 дюйма.

c) Отрежьте негабаритный размер, затем подрежьте.

d) Две толщины фанеры балтийской березы 3/4 дюйма.

e) Не наклоняйте верхнюю и нижнюю лицевую балку.

Делаем части стола:

Сначала определите высоту и длину подставки (см. «Определение размера подставки» ниже). Эта стойка предназначена для человека ростом около 5 футов 8 дюймов (1,72 м.) и токарного станка длиной 28 дюймов с осью на 9 дюймов над основанием. (Я построил эту стойку для Vicmarc VL100.) При необходимости отрегулируйте список резания так, чтобы он соответствовал вашему росту и размерам вашего токарного станка.

Фото 1. Склейте два листа фанеры лицом к лицу, чтобы получились ножки. Используйте торсионные балки или другие уплотнители, чтобы сплющить фанеру и обеспечить равномерное давление.

Большинство деталей из фанеры состоит из двух частей, склеенных лицом к лицу. Отрежьте части для этих деталей немного большего размера (рис. A, детали A, D, E, F, G, H и J). Склейте их вместе (фото 1).

Фото 2. Отрежьте часть фанеры под углом угол 5° на верхней и нижней части каждой ножки.

Обрежьте верхнюю внутреннюю часть (A) до окончательного размера. Приклейте кромочную ленту со всех четырех сторон (B и C, рис. A). Обрежьте кромку заподлицо с внутренней частью.

Двусторонние ножки – залог устойчивости основания (рис. B и C). С помощью настольной пилы или циркулярной пилы обрежьте верхний и нижний концы ножек под углом 5° (фото 2). Прежде чем отрезать каждую ножку, убедитесь, что эти углы наклонены одинаково, а не в противоположных направлениях. Разложите и вырежьте конусы на длинных сторонах ножек (фото 3).

Разложите и вырежьте конусы на длинных сторонах ножек (фото 3).

Фото 3. Используйте направляющую для пилы и циркулярную пилу, чтобы обрезать ножки.

Разрежьте балки (E, F и G) и полки (H и J) до окончательной ширины. Обрежьте заготовки по длине, обрезая их концы под углом 5° в противоположных направлениях. (Оставьте пока верхнюю полку очень длинной, чтобы вы могли при необходимости отрегулировать ее положение позже.) Кроме того, обрежьте передние и задние края полок, а также верхние края направляющих под углом 5°. На нижней полке оставьте передний край квадратным. (Обратите внимание, что передняя нижняя балка не наклонена, чтобы соответствовать конусу ножек. Она отведена назад, чтобы вы не ударились об неё лодыжкой.) Сделайте место для инструментов (N) и прикрепите его к верхней полке.

Система крепления:

4. Просверлите отверстия под углом 5° для болтов, соединяющих подставку. Сделайте балки из многослойной фанеры, затем обрежьте их концы под углом 5°. Временно соберите основание с помощью хомутов.

Временно соберите основание с помощью хомутов.

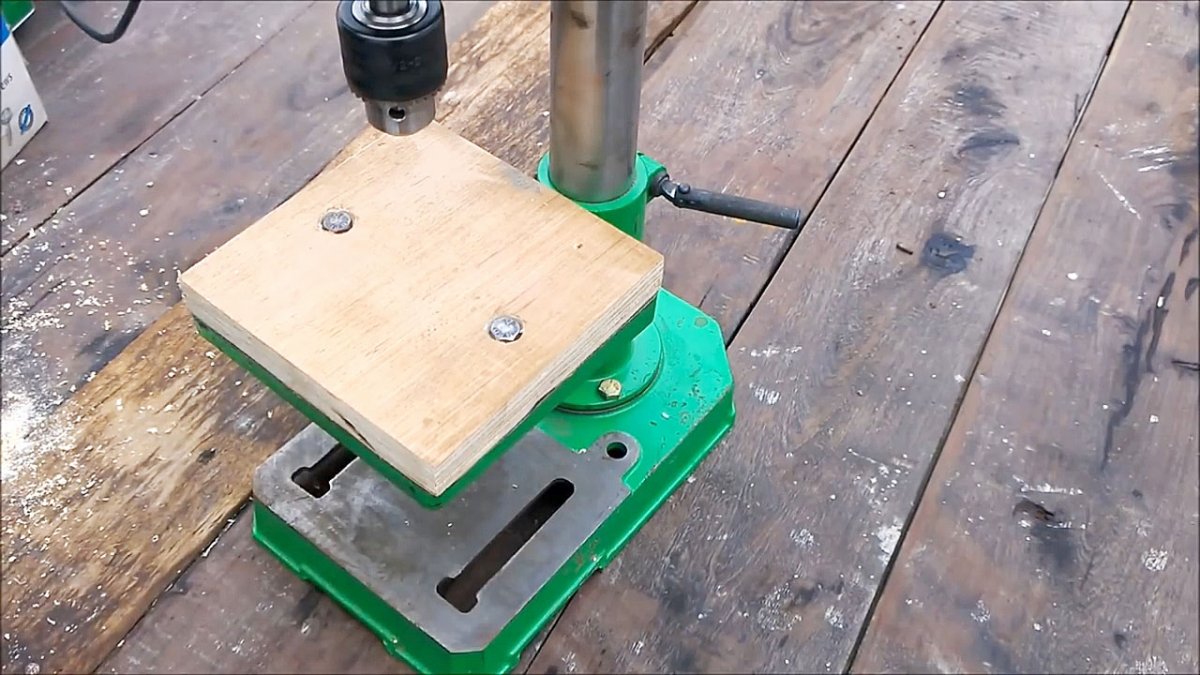

Чтобы сделать соединения, начните с разметки отверстий для болтов в ножках (рис. C и D). Наклоните стол сверлильного станка на 5°, вставьте сверло 3/8″ в патрон и просверлите отверстия (фото 4). Убедитесь, чтобы все отверстия находились на одинаковом расстоянии от сужающихся краев ножек.

5. Просверлите балки через отверстия в ножках. Разберите основание.

Временно сожмите вместе ножки и все четыре балки. Используя ручную дрель и то же сверло 3/8 дюйма, расширьте каждое отверстие под болт в каждой балке (фото 5). Разберите основание. При необходимости просверлите эти отверстия глубже.

6. Вставьте то же сверло в балки. Используя малку, перенесите угол фрезы на поверхность балки. Это позволит вам найти точный центр отверстий для медных трубок, которые будут удерживать гайки.

Проложите отверстия для медных трубок, которые будут удерживать гайки, прямо из отверстий, которые вы только что просверлили. Сначала нарисуйте центральную линию через каждое отверстие. Вставьте сверло 3/8″. Отрегулируйте малку так, чтобы она была параллельна сверлу (каждое отверстие может немного наклоняться под другим углом). Поместите малку рядом с центральной линией отверстия и проведите линию вниз по лицевой стороне направляющей (фото 6). Отметьте центр отверстия для медной трубки на этой линии (рис. D).

Сначала нарисуйте центральную линию через каждое отверстие. Вставьте сверло 3/8″. Отрегулируйте малку так, чтобы она была параллельна сверлу (каждое отверстие может немного наклоняться под другим углом). Поместите малку рядом с центральной линией отверстия и проведите линию вниз по лицевой стороне направляющей (фото 6). Отметьте центр отверстия для медной трубки на этой линии (рис. D).

7. Просверлите отверстия для медных трубок, используя сверло Форстнера 7/8″. Точность крайне важна для прочного соединения и легкой сборки.

Установите стол сверлильного станка на 90° и просверлите отверстия для медных трубок через направляющие, используя сверло Форстнера 7/8″ (фото 7).

Фото 8. Вставьте медные патрубки, сделанные из медной трубы, в отверстия. Просверлите концы балок и трубы, чтобы закончить соединение.

Отрежьте 1-1/2 дюйма медной трубы с внутренним диаметром 3/4 дюйма (P) и вставьте их в каждое отверстие (фото 8). Вставьте сверло 3/8 дюйма обратно в дрель.

Определение размера подставки:

«Один размер для всех» – данный принцип не работает, когда речь заходит о стойке для токарного станка, её высота должна соответствовать вашему росту.

Чтобы рассчитать высоту подставки, вам понадобятся два измерения. Во-первых, если вы будете использовать напольный коврик, встаньте на него. Согните руку в локте так, чтобы получился угол 90°. Измерьте расстояние от пола до кончиков пальцев. Во-вторых, измерьте расстояние от центра шпинделя токарного станка до нижней части его основания. Вычтите это расстояние из высоты вашей руки – это идеальная высота для вашей стойки.

Длина стенда зависит не только от длины токарного станка. Вам понадобится достаточно места на левом конце подставки, чтобы ваши ноги не упирались в ее ножку. Когда вы определяете размеры подставки, проведите воображаемую отвесную линию от лицевой стороны патрона до пола. Оставьте около 10 дюймов между отвесом и внутренней стороной ножки.

Оставьте около 10 дюймов между отвесом и внутренней стороной ножки.

Соберите стол-стойку:

Просверлите отверстия в верхних балках для стопорных винтов, которые крепят верхнюю часть. Снова закрепите ножки и все балки вместе. Вставьте болт через каждое отверстие. Вставьте гайку в медную трубку, прижмите ее к болту плоской отверткой и затяните болт.

Закрепите полки и ножки (К) винтами для древесины с потайной головкой. Точное положение верхней полки будет зависеть от длины приводного ремня двигателя. После определения правильной высоты верхней полки обрежьте ее до нужной длины. Чтобы закрепить верхнюю полку, отметьте ее расположение, а затем опрокиньте основание вверх дном. Полка останется на месте, потому что ее концы конические. Пропустите винты через ножки и вставьте в полку.

Прикрепите верх. Установите токарный станок на подставку. (Если ваш токарный станок имеет отдельный двигатель, поместите его на верхнюю полку примерно в том месте, где он будет идти. Выровняйте шкив токарного станка со шкивом двигателя.) Отметьте монтажные отверстия токарного станка. Отметьте проходное отверстие для ремня (Рис. A). Прикрутите двигатель к креплению двигателя (M) и прикрепите крепление двигателя к верхней полке с помощью петель.

Выровняйте шкив токарного станка со шкивом двигателя.) Отметьте монтажные отверстия токарного станка. Отметьте проходное отверстие для ремня (Рис. A). Прикрутите двигатель к креплению двигателя (M) и прикрепите крепление двигателя к верхней полке с помощью петель.

Снимите токарный станок и вырежьте отверстие для ремня. Предварительно просверлите отверстия под болты подвески, которыми станок будет крепиться к подставке. Установить подвесные болты и установите токарный станок. Наконец, прикрутите держатель прутка (Q) и крючок для гаечного ключа. При желании покройте стойку морилкой.

Список покупок:

- Шестнадцать болтов с шестигранной головкой 3/8″ x 4″;

- Шесть шестигранных винтов размером 1/4″ x 4-1/2″;

- Шестнадцать плоских шайб 3/8″;

- Шестнадцать шестигранных гаек 3/8″;

- Четыре подвесных болта 1/4″ x 1-1/2″;

- Десять плоских шайб 1/4″;

- Четыре шестигранные гайки 1/4″;

- Одна пара стыковых петель 2-1/2″;

- Цельная медная труба внутренним диаметром 3/4″ x 24″;

- Три листа фанеры из балтийской березы размером 3/4″ x 5’ x 5’.

Если вам понравилась статья, то поделитесь ею, со своими друзьями. Спасибо!

Самодельный швейный стол Hack

Я нашел симпатичный столик на блошином рынке, и мне очень понравилось, какой он необычный. Кривые ножки, взлохмаченный и помятый верх, с брызгами краски и трещинами от шурупов. Я думаю, именно поэтому меня так тянуло к нему — в нем есть ощущение мастерской. Я мог бы делать с этим столом что угодно, и я бы не чувствовал, что испортил его. Я использую его в качестве швейного стола уже около года (с тех пор, как мы переехали в новый дом), и мне действительно нужно было улучшить его, чтобы иметь возможность стегать большие одеяла на моей домашней машине.

Эта таблица должна была быть взломана !

Вот как я это сделал:

(Должен предупредить — я не плотник.) Я только недавно взял в руки электроинструменты и надел защитные очки, так что терпите меня. Я скажу вам вот что: если я могу сделать это с небольшой помощью моей 3,5-летней дочери, это сможет сделать любой! Я надеюсь, что это вдохновит вас взглянуть на электроинструменты по-другому. Как сказала бы Клепальщица Рози: «Мы можем это сделать!»

Как сказала бы Клепальщица Рози: «Мы можем это сделать!»

Расходные материалы:

- деревянный стол

- швейная машина (и размеры основания машины)

- маркер Электролобзик

- и универсальное полутонкое полотно шлифовальный станок

- и наждачная бумага зернистостью 50 или 80

- дрель и сверло

- шурупа для дерева — я использовал шурупы длиной 3 дюйма; но это уникально для каждой работы

- столярный клей

- кусок дерева размером 2 x 4, длина которого равна длине вашей машины плюс 6 дюймов или более. Это будет база, на которой будет стоять ваша машина.

Шаг 1: Знайте, с чем вы работаете. Загляните под стол и посмотрите, с какими препятствиями вы можете столкнуться. Возможно, вам придется соответствующим образом отрегулировать положение швейной машины.

Шаг 2: Отметьте свою форму. Снимите швейный стол вашей машины (если он у вас есть) и используйте маркер, чтобы обвести 1/4 дюйма вокруг основания вашей машины.

Шаг 3: Резка. Просверлите отверстие в столе внутри отмеченного места с помощью дрели и сверла — самое большое сверло в вашем ящике для инструментов должно помочь. Убедитесь, что отверстие достаточно большое, чтобы в него могло пройти лезвие лобзика.

Шаг 4: Дважды проверьте размер разметки и вырежьте лобзиком по линии. Убедитесь, что ваша машина проходит через отверстие и достаточно места для шнуров, которые, возможно, потребуется подключить по бокам. Я оставил лишний дюйм комнаты.

Шаг 5: Отшлифуйте края. Вы можете сделать эту часть вручную, если у вас нет доступа к электрической шлифовальной машине. Отшлифуйте, пока не останется острых краев.

Шаг 6: Оцените дно. Сначала подойдите к своей машине и измерьте глубину от поверхности шитья до дна машины. Если к вашей машине прилагается швейный стол, измерьте расстояние от нижней части швейного стола до нижней части машины. Это глубина, на которую вы хотите, чтобы ваша машина опускалась в отверстие вашего стола. Вырежьте дерево, чтобы дать вам эту глубину. Пример: моя глубина была 3 дюйма. Сама столешница имеет толщину 1 дюйм, поэтому мне нужно было добавить 2 дюйма к нижней части стола, чтобы получить необходимую глубину.

Это глубина, на которую вы хотите, чтобы ваша машина опускалась в отверстие вашего стола. Вырежьте дерево, чтобы дать вам эту глубину. Пример: моя глубина была 3 дюйма. Сама столешница имеет толщину 1 дюйм, поэтому мне нужно было добавить 2 дюйма к нижней части стола, чтобы получить необходимую глубину.

Шаг 7: Приклейте и прикрутите. Сложите деревянные детали и закрепите их клеем между каждым слоем. В идеале это должен быть всего один кусок дерева нужного вам размера, но в данном случае я работаю с тем, что есть под рукой. Я бы не советовал складывать более 2 кусков дерева. Сложите и приклейте основу 2 × 4 через этот зазор и закрепите шурупами. Убедитесь, что винты достаточно длинные, чтобы пройти через каждый слой дерева, не проходя через верхний слой. Я использовал 3-дюймовые шурупы.

Шаг 8: Проверьте фитинг. Убедитесь, что машина находится внутри проема и что поверхность для шитья находится на нужной высоте.

Шаг 9: Наслаждайтесь своей работой!

Схемы стола для сверлильного станка – Схемы

Посмотреть сборку этих чертежей

Этот стол для сверлильного станка является квинтэссенцией практичности: он прост в сборке и использовании.

Хорошо спроектированная и функциональная система стола и упора для сверлильного станка экономит время и силы. Этот стол отличается от многих других тем, что его очень легко и экономично построить, и он не жертвует функциями ради простоты.

Не стесняйтесь просматривать подробную статью о сборке для этого проекта, чтобы понять, подходит ли он вам.

Многие из «стандартных» функций, которые вы найдете на большинстве столов для сверлильных станков, были отклонены для этой конструкции, так как основное внимание при этом уделялось производительности без всех ненужных наворотов. Он делает то, для чего был разработан, и делает это хорошо.

Имеется 10 печатных чертежей и список материалов. 6 деталей и 3 сборочных чертежа, показывающих каждую деталь в деталях и охватывающих каждый этап процесса сборки.

6 деталей и 3 сборочных чертежа, показывающих каждую деталь в деталях и охватывающих каждый этап процесса сборки.

Планам легко следовать, все размеры указаны как в британских, так и в метрических единицах , метрические размеры (миллиметры) указаны в скобках. Размеры винтов и другого оборудования указаны в имперских единицах.

Пожалуйста, прочитайте эти важных примечания перед покупкой этих планов.

Перед покупкой плана прочитайте следующую важную информациюПланы доступны только в форме для мгновенной загрузки, которую вы можете распечатать самостоятельно

После того, как ваш платеж будет обработан, вы будете перенаправлены на страницу загрузки, где сможете загрузить планы. Вы также получите электронное письмо на адрес, связанный с вашей учетной записью Paypal, со ссылкой для скачивания. Если вы не видите его в папке «Входящие», проверьте папку «Спам» и отметьте письмо как «не спам». Планы не предоставляются в печатном виде по обычной почте.

Планы не предоставляются в печатном виде по обычной почте.

Возврат денег за загруженные планы невозможен

Пожалуйста, убедитесь, что вы используете устройство, на которое вы можете загружать файлы

Некоторые мобильные телефоны и планшеты не позволяют загружать планы напрямую. Особенно это касается продуктов Apple, таких как iphone и ipad.

Возможно, вам придется настроить или отключить чрезмерно агрессивное антивирусное программное обеспечение или другие параметры безопасности на вашем компьютере, чтобы загрузить планы

Будьте уверены, на этом сайте нет абсолютно ничего, что могло бы нанести вред вашему компьютеру.

Обязательно прочтите статью о сборке, прилагаемую к каждому плану

В этих статьях есть дополнительные детали (и возможные исправления), которые вы не найдете в самих планах. Много времени и усилий ушло на составление этих планов и настройку этой системы для эффективной работы, и это имеет большое значение для снижения затрат. Если вы обнаружите проблему или ошибку в плане, пожалуйста, сначала найдите время, чтобы еще раз проверить, чтобы убедиться, что вы ничего не пропустили, прежде чем связываться со мной.

Если вы обнаружите проблему или ошибку в плане, пожалуйста, сначала найдите время, чтобы еще раз проверить, чтобы убедиться, что вы ничего не пропустили, прежде чем связываться со мной.

Все транзакции обрабатываются через кассу Paypal, но вам не нужна учетная запись Paypal для ее использования

Принимаются все основные кредитные карты, просто следуйте инструкциям на экране. Нажав на ссылку ниже, вы добавите набор планов в корзину и перейдете к безопасной кассе Paypal, где вы сможете выбрать тип оплаты для немедленной загрузки планов. Загрузите файл и сохраните его.

Защитите загруженный набор планов, сделав его еще одну копию и сохранив на диске

Для просмотра и печати планов на вашем устройстве необходимо установить приложение для чтения PDF-файлов

Планы находятся в одном файле PDF для печати и просмотра на любом типе компьютера. Если на вашем устройстве еще нет программы просмотра PDF, установите Adobe Reader бесплатно.

диам.x1-1/2″

диам.x1-1/2″