Инструкция по устройству и эксплуатации стд 120. Описание станка стд120м

Токарный станок по дереву стд 120м часто можно увидеть в школьных мастерских и в столярнях профильных училищ. Ключевой его задачей является обучение учеников или студентов характеру и принципам работ со станками, особенностям обработки деревянных заготовок. В то же время данный аппарат имеет неплохие технические характеристики, которые делают его полезным даже на небольших деревообрабатывающих предприятиях.

Описание

Этот токарный станок может выполнять следующие функции:

- порезку.

- точение.

- сверлильные работы.

- создание канавок.

- обработку торцов заготовок.

Чистовые работы на данном станке выполняют на высоких скоростях, при помощи токарных резцов или других инструментов абразивного типа. Заготовки можно обрабатывать и в черновом режиме. Для этого следует переключить аппарат на низкие обороты и задействовать полукруглую стамеску. Более детально о дополнительных функциях станка можно узнать из его паспорта.

Более детально о дополнительных функциях станка можно узнать из его паспорта.

Кроме перечисленных выше характеристик, данный агрегат обладает и другими особенностями, которые обусловливают специфику его применения:

- станок оснащен местным освещение, которое значительно ускоряет работу и делает ее более безопасной.

- удобность в использовании кнопочного блока была достигнута благодаря его размещению на передней бабке.

- для устранения производственных отходов конструкцией станка предвидена возможность установки пылеотсасывающего блока. Примечательно, что один такой блок можно устанавливать сразу на два аппарата.

- станок оснащен защитным ограждением со специальным окном для наблюдения за рабочей зоной станка. Окно сделано из эластичного прозрачного пластика. Благодаря такому решению удалось защитить большую часть тела оператора.

- интенсивность вращения обрабатываемой детали можно менять посредством переброски ремня по разным ручьям вала.

Стоит отметить, что блок, в котором осуществляется переброска, защищен от проникновения во время работы мотора.

Стоит отметить, что блок, в котором осуществляется переброска, защищен от проникновения во время работы мотора.

Благодаря простоте в использовании и высокому уровню безопасности данный аппарат отлично подходит для обучения начинающих столяров. С другой стороны, эти характеристики никак не мешают использовать станок на небольших предприятиях и в домашних мастерских.

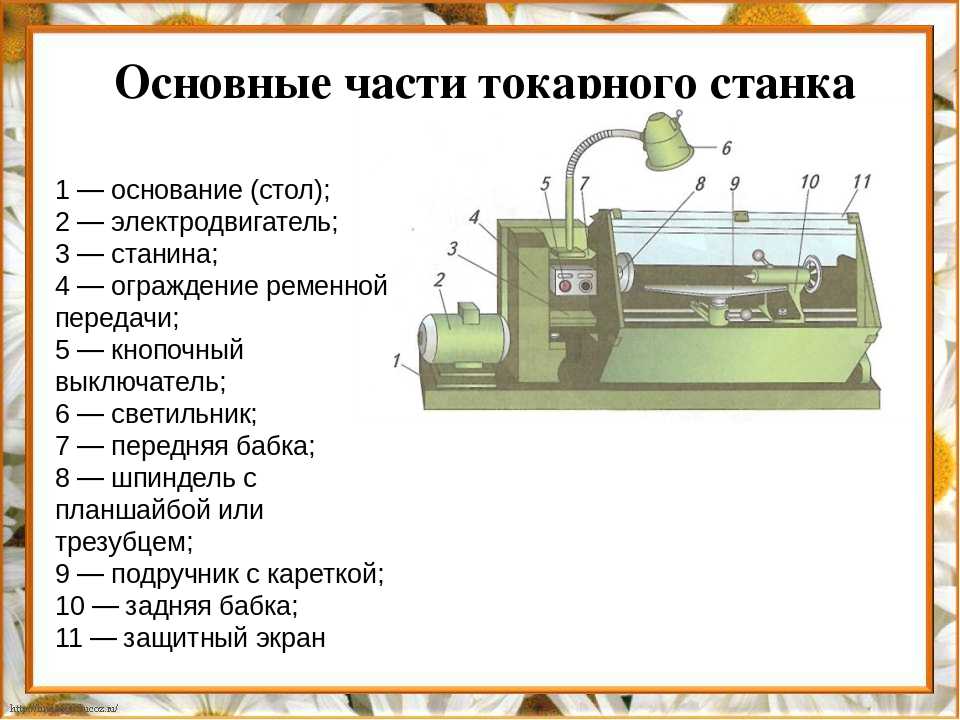

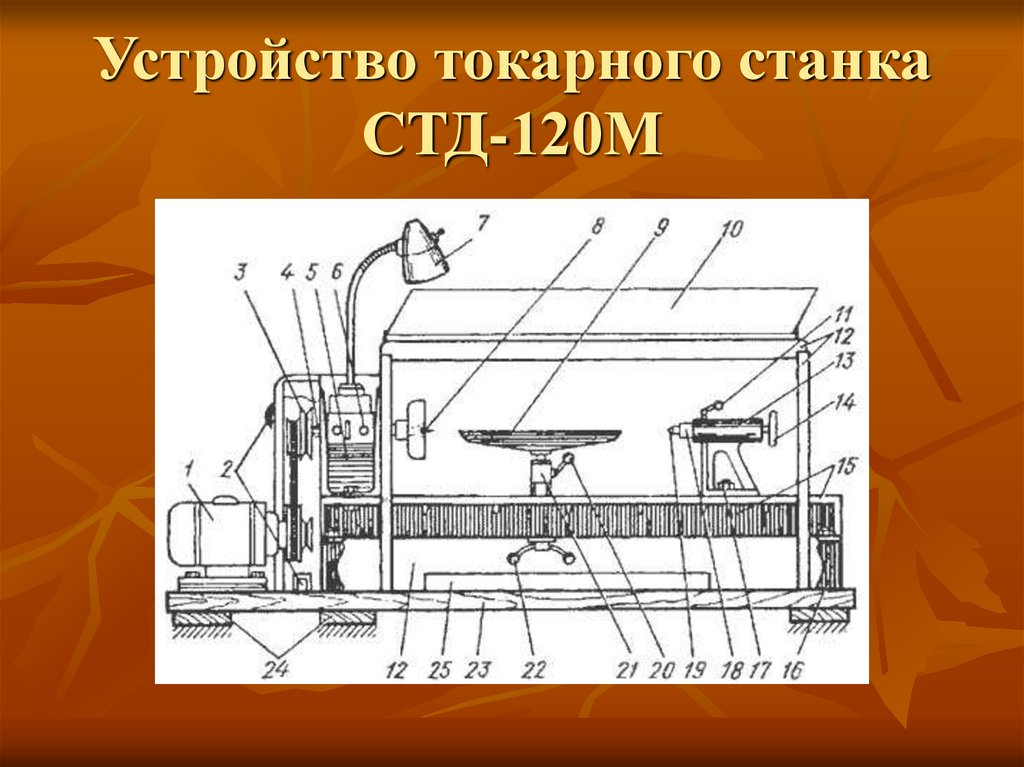

На рисунке изображены особенности строения аппарата.

- электромотор.

- кнопка-выключатель.

- передача.

- шпиндель. Узел выполнен из стали в форме вала. На правой стороне шпинделя сделана резьба для установки патрона и других приспособлений, а на левой – установлен приводной шкив с двумя ступенями, который приводится в движение через клиноременную передачу от электромотора. Управление шпинделем осуществляется с панели передней бабки.

- бабка передняя. Корпус данного узла сделан из чугуна с расточкой под два подшипника радиально-сферического типа. Передняя бабка выполняет функцию крепления обрабатываемой детали и передает ей вращательное движение.

- кнопочная система. Данный узел станка позволяет оператору управлять его работой. Как видно на рисунке, кнопочный блок установлен на передней бабке.

- местное освещение.

- корпус.

- подручник.

- экран защитный. Значительно снижает риск получения травмы во время работы с устройством. В то же время благодаря смотровому окну оператор наблюдает за рабочей зоной и хорошо видит, как следует обрабатывать деталь.

- ручка для фиксации.

- ограждение. Данное защитное приспособление закрывает механический узел электромеханического привода. Система оснащена автоматической блокировкой отодвигания крышки во время работы, чтобы не допустить попадания пальцев оператора в механизмы привода. Если попытаться открыть крышку во время работы станка, то электромотор мгновенно остановится.

- бабка задняя.

- маховик.

- станина. Узел изготовлен методом литья с применением элементов опоры, что существенно повышает надежность и срок эксплуатации устройства.

Станина устанавливается на основе и плотно крепится к ней. В противном случае точность обработки заготовок будет существенно снижена из-за вибраций во время работы.

Станина устанавливается на основе и плотно крепится к ней. В противном случае точность обработки заготовок будет существенно снижена из-за вибраций во время работы. - опора.

- фиксирующая гайка.

- пиноль.

- центр.

- ручка тормоза.

- каретка.

- гайка двухрожкового типа.

- платформа деревянная.

- бруски-опоры.

- щель для производственных отходов.

Электрическое оборудование станка рассчитано на работу от трехфазной сети с током переменного типа и напряжением 380 в. Для нормальной работы автономного освещения станка, в узле управления аппаратом установлен специальный трансформатор, который преобразует напряжение в соотношении 380/24.

Мотор у станка асинхронного типа, а управление его работой осуществляется с панели на передней бабке. Подключать станок к сети и налаживать его работу должен опытный мастер, только после этого следует приступать к эксплуатации станка в обычном режиме.

Технические показатели

Токарный станок стд120м обладает довольно хорошими техническими показателями, особенно учитывая его специфику и габариты:

- длина – 125 см;

- высота – 55 см;

- ширина – 57,5 см;

- вес – 100 кг.

Ключевые параметры обрабатываемых заготовок:

- предельная длина детали, которая устанавливается в центрах – 50 см.

- максимальный диаметр детали – 19 см.

- предельная длина точения – 45 см.

Показатели шпинделя:

- количество скоростей – 2;

- скорость вращения – 1100-2150 об/мин.

Стоит отметить, что высота центров станка составляет 12 сантиметров. Электрооборудование работает с напряжением 380 в и частотой 50гц. На аппарате установлен только один электродвигатель с номинальной мощностью в 0,4 квт.

Видео: точение ручки для напильника на токарном станке по обработке древесины стд 120м.

Преимущества и недостатки

Рассуждая о плюсах и минусах станка стд 120м, следует учитывать, что он в первую очередь был создан в обучающих целях, и то, что его используют еще и на некоторых мелких предприятиях уже свидетельствует о качестве его сборки и функциональных возможностях. Кроме этого, к преимуществам станка относят:

- длительное время эксплуатации.

Простота конструкции сама по себе дает возможность агрегату работать длительное время, но если за всеми узлами станка буде осуществляться тщательный и своевременный уход, то период эксплуатации станка возрастет в разы.

Простота конструкции сама по себе дает возможность агрегату работать длительное время, но если за всеми узлами станка буде осуществляться тщательный и своевременный уход, то период эксплуатации станка возрастет в разы. - относительно небольшие габариты. Это особенно важно для учебных аудиторий, в которых необходимо устанавливать сразу несколько аппаратов.

- высокий уровень безопасности. Незаменимое качество для любого устройства, с которым работают новички. В то же время высокий уровень защиты никогда не будет лишним для тех, кто уже имеет опыт работы и решил приобрести данный станок для собственных нужд.

- полноценность обучения токарному делу на этом станке гарантируется наличием всех необходимых приспособлений и функций.

Как и у любого другого устройства, у данного аппарата есть ряд недостатков:

- невозможность подключения к сети с напряжением в 220 в значительно ограничивает сферу применения агрегата.

- довольно небольшие параметры обрабатываемых заготовок снижают функциональность устройства.

- наличие у аппарата только двух скоростей неблагоприятно сказывается на качестве обработки деталей.

Токарный станок по дереву, пользующийся большим спросом как с целью оснащения

Производственных мастерских профильных учебных заведений, так и для точения

Различных элементов в деревянном домостроении, для изготовления кухонно-бытовых

Предметов из различных пород древесины.

Конструкция станка

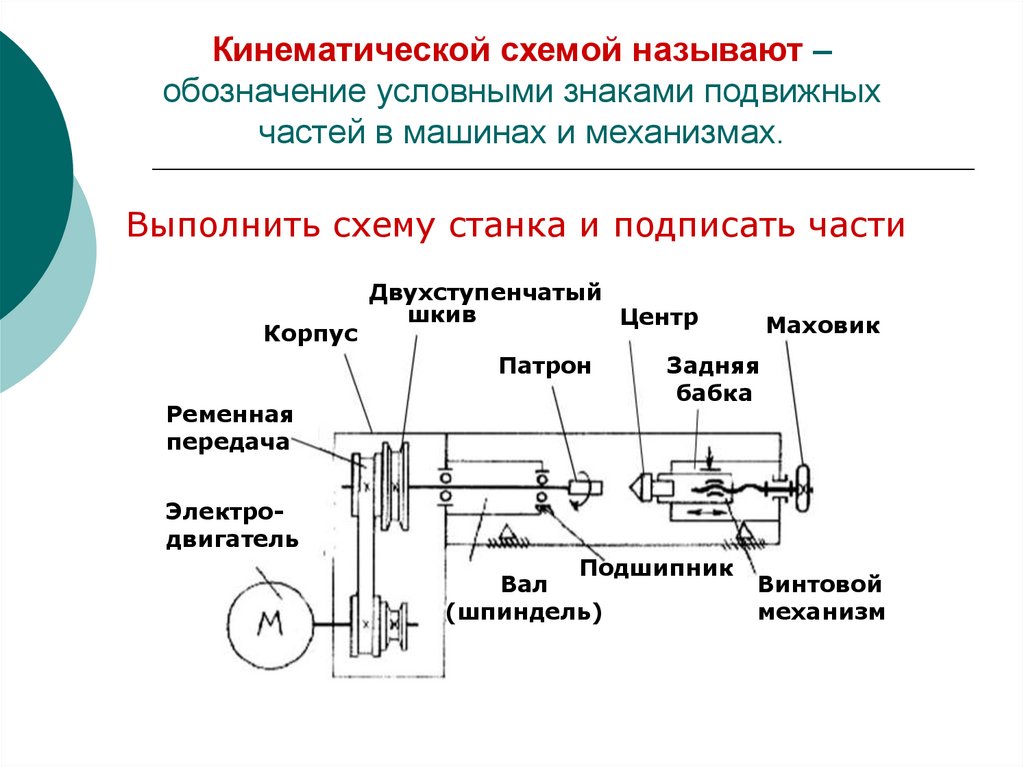

Простая и надёжная конструкция станка гарантирует надёжную работу в течении всего

Срока эксплуатации. Литая станина, являющаяся основанием с установленными передней

И задней бабками, передвигаемым и регулируемым по высоте подручником успешно

Противостоят возникающим в процессе точения вибрациям.

Чугунное основание, шпиндельная и задняя бабки деревообрабатывающего токарного

Станка стд-120м.

Двухскоростное, для черновой и чистовой обработки вращение детали

Осуществляется через клиновидный ремень и двухступенчатые шкивы вала

Кожух клиноременной передачи через конечный

Кожух клиноременной передачи через конечныйВыключатель предотвращает случайное включение электродвигателя при смене

Количества оборотов. Аварийный «грибок», предназначенный для остановки станка, при

Длительном нажатии мгновенно прекращает вращение включением

попередня статтяТеплий шов на деревяний будинок технологія нанесення. Рекомендації з нанесення герметика за технологією теплий шов

наступна статтяНумерологія будинок 9. Нумерологія: номер твоєї квартири

Популярні

Фиксатор задней бабки станка СТД – 120 М

МБОУ Кушнурская СОШ

Творческий проект

«Фиксатор задней бабки станка СТД – 120 М»

Автор:

Мягчилов Антон

Ученик 11 класса

Руководитель:

Зверев Владимир Михайлович

Учитель технологии

2012г

с.Кушнур

Потребность

В нашей школьной мастерской есть три токарных станка по дереву СТД-120М. На уроках мы часто на них работаем. При установке заготовок разной длины все время приходится переставлять заднюю бабку, которая фиксируется с помощью гайки М10 гаечным ключем. Такое крепление неудобно, т.к. поворот ключа с гайкой ограничен стойками бабки и его часто приходится передвигать, кроме того ключ всегда должен быть под рукой, да и резьба на гайке и болте довольно быстро снашивается. Я придумал, а нельзя ли все это как то усовершенствоваться, например сделать как у токарного винторезного станка ТВ-7, где задняя бабка фиксируется поворотом рычага – быстро и надежно?

Такое крепление неудобно, т.к. поворот ключа с гайкой ограничен стойками бабки и его часто приходится передвигать, кроме того ключ всегда должен быть под рукой, да и резьба на гайке и болте довольно быстро снашивается. Я придумал, а нельзя ли все это как то усовершенствоваться, например сделать как у токарного винторезного станка ТВ-7, где задняя бабка фиксируется поворотом рычага – быстро и надежно?

Формулировка задачи

Спроектировать и изготовить усовершенствованный фиксатор задней бабки СТД-120М.

Анализ поставленной задачи

Конструкция фиксатора должна быть простой, т.к. чем проще механизм – тем он надежнее. Это устройство должно обеспечивать быструю и надежную фиксацию задней бабки, детали механизма не должны мешать при работе. Кроме того, если изготовленный фиксатор не пройдет успешно испытаний нужно предусмотреть возможность вернуться к заводскому варианту, т.е. нельзя изменять детали самой бабки и станины.

Первоначальные идеи

Вариант № 1

С помощью двух шайб со спиральной поверхностью.

Вариант № 2

С помощью клина

Вариант № 3

С помощью эксцентрика

Выбор лучшей идеи

Вариант № 1

При такой конструкции нижняя шайба должна быть неподвижной, а верхняя поворачиваться с помощью рукоятки. Идея не плохая, только очень сложно сделать спиральные шайбы, кроме того при вибрации возможно самопроизвольное поворачивание верхней шайбы и нарушение фиксации. Думаю, что этот вариант не подойдет.

Вариант № 2

Очень простой вариант, но есть недостатки. Во-первых для фиксации нужен молоток, во-вторых неудобно выбивать клин с обратной стороны – мешает ограждение станка, в-третьих при выбивании клин может выпасть из отверстия и потеряться в стружке. Можно, конечно, клин двигать с помощью рычага, закрепленного на стойке, это устранит перечисленные недостатки, но значительно усложнит конструкцию, таким образом эта идея тоже не слишком хороша.

Вариант № 3

В отличии от спиральных шайб эксцентрик сделать намного проще. При вибрации он тоже не должен поворачиваться, т. к. рукоятка перемещается в вертикальной плоскости и в рабочем положении она опущена в низ. Изменения или доработка деталей самого станка не требуется. Думаю, что стоит попробовать этот вариант.

к. рукоятка перемещается в вертикальной плоскости и в рабочем положении она опущена в низ. Изменения или доработка деталей самого станка не требуется. Думаю, что стоит попробовать этот вариант.

Разработка лучшей идеи

Все детали фиксатора нужно сделать из стали, т.к. они должны достаточно прочными. Точно рассчитать длину тяги довольно сложно, поэтому на нижнем конце нужно нарезать резьбу для регулировочной гайки. Размеры деталей рассчитать по месту их установки.

Технологическая карта

на изготовление деталей.

Эксцентрик

№ п/п | Операция | Эскиз | Оборудование, инструменты |

1. | Подобрать стальную заготовку диаметром не менее | Штангенциркуль | |

2. | Установить в патрон токарного станка и обточить до Ø35мм на длину | ТВ-7,проходной резец, штангенциркуль | |

3. | Оторцевать конец и отрезать заготовку длиной 20мм | ТВ-7,проходной и отрезной резцы, штангенциркуль | |

4. | Установит в тисках фрезерного станка и фрезеровать паз шириной 6мм | Фрезерный станок, тиски, дисковая фреза толщиной 6мм | |

5. | Просверлить радиальное отверстие Ø под углом ≈30° к плоскости паза на глубину 15мм | Тиски, сверлильный станок, штангенциркуль, сверло Ø | |

6. | Нарезать резьбу М8 в отверстии | Тиски, метчик, М8, вороток | |

7. | Просверлить сквозное отверстие Ø | Тиски, сверлильный станок, сверло Ø |

Тяга

№ п/п | Операция | Эскиз | Оборудование, инструменты |

1. | Подобрать стальную заготовку нужных размеров | Штангенциркуль | |

2. | Опилить по длине и обточить с одного конца фаску | Ножовка по металлу, напильник, штангенциркуль | |

3. | Нарезать резьбу М1 на длину мм | Тиски, плашка М10, плашкодержатель, штангенциркуль | |

4. | Обточить лыски с двух сторон | Тиски, напильник, штангенциркуль | |

5. | Закруглить торец | Тиски, напильник, штангенциркуль | |

6. | Просверлить отверстие Ø | Тиски, сверлильный станок, сверло Ø |

Рычаг

№ п/п | Операция | Эскиз | Оборудование, инструменты |

1. | Подобрать стальную заготовку нужных размеров | Штангенциркуль | |

2. | Опилить заготовку по длине и снять фаски на торцах | Ножовка по металлу, напильник, штангенциркуль | |

3. | Нарезать резьбу М10 на обоих концах заготовки на длину 10мм | Тиски, плашка М10, плашкодержатель, штангенциркуль |

Ось

№ п/п | Операция | Эскиз | Оборудование, инструменты |

1. | Подобрать заготовку нужных размеров | Штангенциркуль | |

2. | Установить заготовку в патрон токарного станка и проточить Ø10 на длину не менее 26мм | ТВ-7 Проходной резец, штангенциркуль | |

3. | Проточить Ø5 на длину 24мм | ТВ-7 Подрезной резец, штангенциркуль | |

4. | Отрезать деталь длиной 26мм | ТВ-7 Отрезной резец, штангенциркуль | |

5. | Просверлить отверстие Ø | Тиски, сверлильный станок, сверло Ø, штангенциркуль |

Технологическая карта

на сборку изделия

№ п/п | Операция | Эскиз | Примечания |

1. | Навинтить гайку М10 на резьбовой конец тяги. | Торец тяги заподлицо с плоскостью гайки | |

2. | Вставить тягу в отверстие прижимной плиты и установить на станину токарного станка | Чтобы тяга не выпала из плиты установить, чтобы гайка опиралась на перемычку внутри станины | |

3. | Вставить тягу в отверстие основания задней бабки | ||

4. | Ввинтить один конец рычага в резьбовое отверстие эксцентрика, на второй конец навернуть шар | Резьбу завинчивать до упора | |

5. | Установить тягу в паз эксцентрика, совместить отверстия тяги и эксцентрика и вставить в них ось | Рычаг эксцентрика должен быть максимально поднят в верх | |

6. | Отрегулировать гайкой длину тяги так, чтобы при повороте рычага вниз прижимная плита и основание задней бабки сильно прижимались к станине | Регулировку производить вынув тягу из отверстий, при необходимости в несколько приёмов | |

7. | Зашплинтовать ось эксцентрика | Если при перемещении задней бабки вдоль станины конец тяги будет зацепляться за перемычки станины после регулировки опилить, заподлицо с гайкой |

Самооценка

Сделав все детали я собрал фиксатор и провел испытания. К сожалению мои ожидания не оправдались. При опускании рычага эксцентрик не фиксировался. Я не мог понять в чем проблема, руководитель посоветовал мне уменьшить эксцентричность и увеличить площадь опоры эксцентрика. Я просверлил другое отверстие под ось расположив её ближе к центру эксцентрика.

К сожалению мои ожидания не оправдались. При опускании рычага эксцентрик не фиксировался. Я не мог понять в чем проблема, руководитель посоветовал мне уменьшить эксцентричность и увеличить площадь опоры эксцентрика. Я просверлил другое отверстие под ось расположив её ближе к центру эксцентрика.

Что бы эксцентрик опирался на большую площадь, нужно что бы он стоял не на плоскости, а на вогнутой поверхности радиусом равным его радиусу. Сделать такую выемку в основании стойки очень сложно, поэтому я решил сделать шайбу с вогнутой поверхностью.

Сделав эти изменения в конструкция провел повторные испытания. На этот раз у меня все получилось отлично. Опробовав фиксатор на работающем станке я окончательно убедился, что устройство работает, осуществляя быструю и надёжную фиксацию задней бабки.

В дальнейшем я думаю сделать такие фиксаторы ещё для двух оставшихся станков.

Расчет стоимости изделия

Стоимость изделия состоит из следующих компонентов: стоимости материалов, стоимости затраченной электроэнергии, стоимости рабочего времени, потраченного на изготовление изделия и стоимости амортизации оборудования и инструментов.

Стоимость материалов

Стальные заготовки ≈ 3=00

Стандартные (готовые) детали использованные в изделии:

Гайка М10 ≈ 1=00

Шар пластиковый ≈ 1=50

Шплинт 2 ≈ 0=50

Шайба 2 ≈ 0=20

Стоимость всех материалов:

3=00 + 1=00 + 1=50 + 0=50 + 0=20 = 6=20

Стоимость электроэнергии

Работа на токарном станке около 40мин. это ≈ 0,7ч. мощность двигателя 1,1кВт

0,7ч. х 1,1кВт = 0,77кВт/ч.

Работа на фрезерном станке около 0,5ч мощность двигателя 1,1кВт 0,5ч х 1,1 кВт = 0,55 кВт/ч.

Освещение 20 ламп мощностью 40Вт работали примерно в течении 3 часов, 20 х 0,04кВт х 3ч = 2,4кВт/ч т.к во время моей работы в школьной мастерской работало еще как минимум 3 человека, то от всей работы освещения я возьму только четвертую часть 2,4кВт/ч : 4 = 0,6 кВт/ч.

Работа на сверлильном станке около 5 мин. это ≈ 0,1 часа, мощность двигателя 0,4кВт

0,1ч х 0,4кВт = 0,04кВт/ч

Тариф за электроэнергию 4=02

Стоимость всей потраченной электроэнергии:

(0,77кВт/ч + 0,55кВт/ч + 0,04кВт/ч + 0,6кВт/ч) х 4=02 = 7=88

Чистого рабочего времени, ушедшего на изготовление, я затратил примерно 3 часа. Один час своего труда я оцениваю примерно 30=00

Один час своего труда я оцениваю примерно 30=00

Стоимость всего рабочего времени: 3ч х 30=00 = 90=00

Сумма по трем пунктам составит 6=20 + 7=88 + 90=00 = 104=08

Примерно 1% от этой суммы нужно добавить на амортизацию оборудования и инструментов, что составляет 1=04

Таким образом себестоимость моего изделия составит 105=12

Используемая литература

- «Слесарное дело»

Автор: Е. М. Муравьев

Москва «Просвещение» 1990 г.

- «Изготовление инструментов в школьной мастерской»

Автор: В. П. Семенихин

Москва «Просвещение» 1987 г.

- «Обработка металла в школьных мастерских»

Автор: В. П. Мигур, Э. В. Рихвк

Москва «Просвещение» 1991 г.

Китайский производитель сборных домов, Контейнерный дом, Поставщик стальных конструкций

Каркасное здание из стальных конструкций

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Индивидуальный дизайн стальной сборный дом

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Горячие продажи сборных стальных зданий

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Новые проекты

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Тип бизнеса: | Производитель/фабрика и торговая компания | |

| Основные продукты: | Сборный дом , Контейнерный дом , Структура из стали , Вилла , Сэндвич панель | |

| Количество работников: | 73 | |

| Год основания: | 2011-04-06 | |

| Сертификация системы менеджмента: | ИСО9001:2008 |

FOSHAN LIXIN STEEL MATERIAL CO, Ltd расположена в промышленной зоне Буксин, город Лишуй, район Наньхай, город Фошань, где обеспечена удобная и красивая среда. Наша фабрика занимает около 10 000 м2 с умелой и опытной рабочей командой. С тех пор, как мы создали наш бренд «Lixin» в 1997 году, мы последовательно инвестировали во многие передовые производственные линии для профилированного стального листа, композитных плит, комбинированного настила пола, профилированной стали (C/Z/H сечения), легких стальных конструкций, сетчатых решетчатых конструкций. и так …

Наша фабрика занимает около 10 000 м2 с умелой и опытной рабочей командой. С тех пор, как мы создали наш бренд «Lixin» в 1997 году, мы последовательно инвестировали во многие передовые производственные линии для профилированного стального листа, композитных плит, комбинированного настила пола, профилированной стали (C/Z/H сечения), легких стальных конструкций, сетчатых решетчатых конструкций. и так …

Посмотреть все

Отечественные и зарубежные проекты

20 шт.Стальное здание аэропорта Шэньчжэнь

Кирпичный завод металлоконструкций

Проект большого склада для сушки угля

Проект склада простой стальной кровли

Двухэтажное стальное здание

Мастерская автомобильной стали Проект

Кузовной проект квадратной кровли

Азиатский алюминиевый завод Проект

Карьерный сборный дом для Индонезии

Карьерный сборный дом для Индонезии

Сборный дом для горнодобывающей промышленности для Индонезии

Сборный дом для горнодобывающей промышленности для Индонезии

Сборный дом для горнодобывающей промышленности для Индонезии

Карьерный сборный дом для Индонезии

Детали установки проекта в Индонезии

Детали установки проекта в Индонезии

Детали установки проекта в Индонезии

Детали установки проекта в Индонезии

Детали установки проекта в Индонезии

Индонезия Детали установки проекта

Пошлите ваше сообщение этому поставщику

* От:

* Кому:

г-жа Ирис Чжоу

* Сообщение:

Введите от 20 до 4000 символов.

Это не то, что вы ищете? Опубликовать запрос на поставку сейчас

|

Стоит отметить, что блок, в котором осуществляется переброска, защищен от проникновения во время работы мотора.

Стоит отметить, что блок, в котором осуществляется переброска, защищен от проникновения во время работы мотора.

Станина устанавливается на основе и плотно крепится к ней. В противном случае точность обработки заготовок будет существенно снижена из-за вибраций во время работы.

Станина устанавливается на основе и плотно крепится к ней. В противном случае точность обработки заготовок будет существенно снижена из-за вибраций во время работы.

Простота конструкции сама по себе дает возможность агрегату работать длительное время, но если за всеми узлами станка буде осуществляться тщательный и своевременный уход, то период эксплуатации станка возрастет в разы.

Простота конструкции сама по себе дает возможность агрегату работать длительное время, но если за всеми узлами станка буде осуществляться тщательный и своевременный уход, то период эксплуатации станка возрастет в разы.

0s, новый джойстик Cat серии M — это серьезное технологическое достижение в мире автогрейдеров. Фактически, при разработке этих машин компания подала заявку на получение более 100 новых патентов.

0s, новый джойстик Cat серии M — это серьезное технологическое достижение в мире автогрейдеров. Фактически, при разработке этих машин компания подала заявку на получение более 100 новых патентов.

Согласно Caterpillar, «система помогает операторам поддерживать высокий уровень эффективности в течение рабочего дня, а интуитивно понятный дизайн управления делает обучение быстрым и простым — как для новых, так и для опытных операторов». Для объяснения функций джойстика см. боковую панель выше и обратите внимание на эксклюзивную «кнопку автоматического возврата в центр для артикуляции».

Согласно Caterpillar, «система помогает операторам поддерживать высокий уровень эффективности в течение рабочего дня, а интуитивно понятный дизайн управления делает обучение быстрым и простым — как для новых, так и для опытных операторов». Для объяснения функций джойстика см. боковую панель выше и обратите внимание на эксклюзивную «кнопку автоматического возврата в центр для артикуляции». Комментарии, сделанные этими тремя мужчинами, включали: «вы действительно можете научить старую собаку новым трюкам»; “эта машина классная и простая в освоении”; и «Серия М — это не машина, это женщина!»

Комментарии, сделанные этими тремя мужчинами, включали: «вы действительно можете научить старую собаку новым трюкам»; “эта машина классная и простая в освоении”; и «Серия М — это не машина, это женщина!» путевые скорости, особенно уборка снега на 7-й передаче.

путевые скорости, особенно уборка снега на 7-й передаче.