Конструкция токарного станка – m-der.ru Музей Дерева

Конструкция токарного станка

/ Каталог / Виды художественной обработки древесины / Токарная обработка / Конструкция токарного станка

|

Устройство токрного станка

Токарные работы возможны лишь при наличии специального оборудования. Существует много конструкций и приспособлений на базе электродвигателя, которые можно назвать токарным станком. Токарный станок был первой машиной для механической обработки древесины. Он вошел в обиход на 500 лет раньше двуручной пилы и на 1000 лет раньше рубанка. На протяжении почти трех тысячелетий токарный станок был единственным устройством, обеспечивающим полную обработку древесины – от грубо обработанной заготовки до готового изделия или его детали. Токарный станок состоит из следующих основных частей (см. рис.1).

|

|

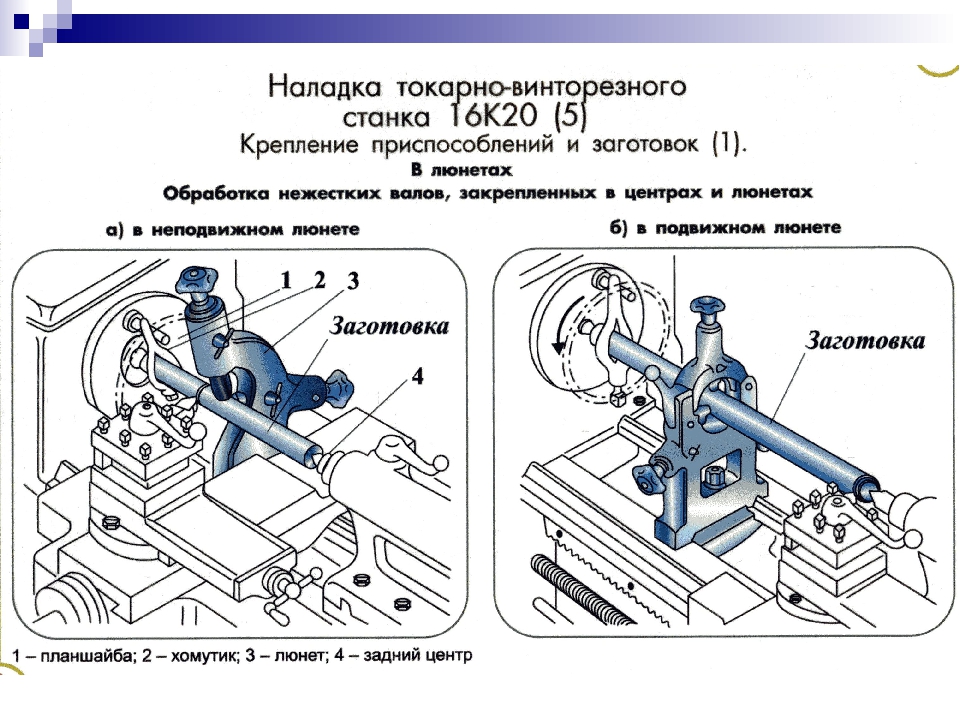

Рис. 8 – электродвигатель. 9 – ременная передача, 10 – подручник.

|

|

Станина – опорная часть станка – выполнена из двух тумб, на которых размещена горизонтальная часть – направляющая – на ней крепятся суппорт, передняя и задняя бабка. Задняя бабка служит опорой для обработки длинных заготовок (рис. 2). Ее можно перемещать по направляющим и устанавливать в необходимое положение. В верхней части бабки помещается пиноль, в которую вставляется центр или патрон для крепления сверл. Центр может быть вращающимся или неподвижным. Пиноль перемещается вдоль оси с помощью маховика.

|

|

Рис. 3 – фиксатор.

|

|

Каретка с суппортом необходима для крепления резцов и их перемещения при обработке заготовок вручную и механически. Каретка может перемещаться в осевом и продольном направлениях (рис. 3).

|

|

Рис. 3. Узлы токарного станка 1- резцедержатель; 2 – поперечные и продольные салазки

|

|

В передней бабке на двух подшипниках вращается рабочий вал – шпиндель. На шпинделе устанавливаются различные приспособления для надежного крепления материала при обработке. При работе без каретки применяют |

|

Устройство токарного станка с механической подачей суппорта |

|

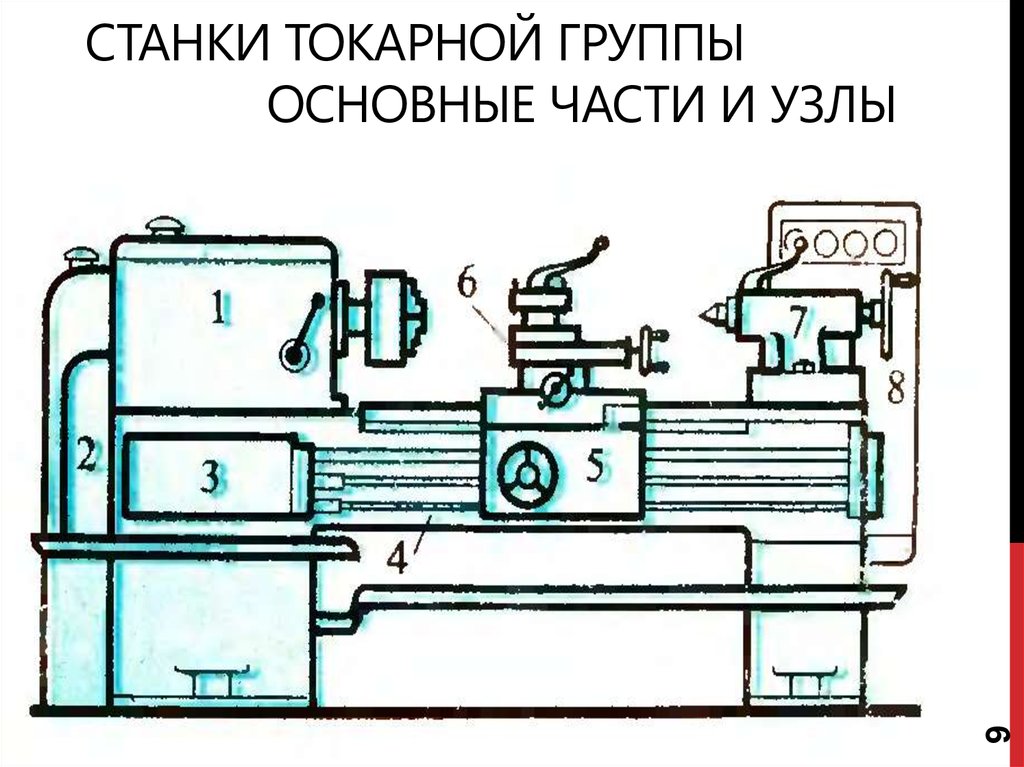

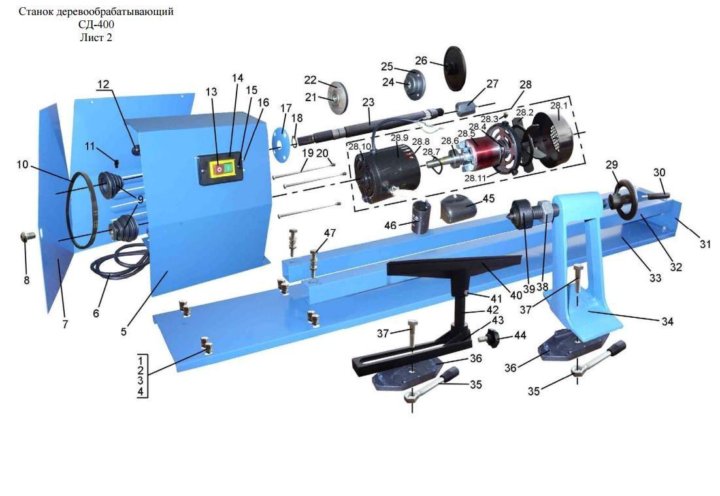

Рис. 1-передняя бабка; 2- шпиндель; 3- резцедержатель; 4- дополнительный продольный суппорт; 5-поперечный суппорт; 6- продольный суппорт; 7- задняя бабка; 8,9-маховики; 10- ходовой вал; 11- рейка 12- станина; 13- тумба

Тумбы 13 поддерживают станину 12, на которой установлены передняя бабка 1, суппорты 4,5,6 и задняя бабка 7. шпиндель 2 приводится во вращение от двухскоростного электродвигателя через клиноременную передачу, которые размещены в передней бабке 1. шпиндель вращается с частотой 250-2500 об/мин. Продольный суппорт 6 приводится в движение от шкива, укрепленного в шпинделе, через ременную передачу, коробку передач, ходовой вал 10 и зубчато-реечную передачу с рейкой 11. Кроме того его можно перемещать вручную маховиком 9. режущий инструмент закрепляют в резцедержателе 3, который выполнен поворотным и приводится в движение поперечным суппортом5 и дополнительным суппортом 4 вручную маховиком 8.

Литература:

1. Ветошкин Ю.И., Старцев В.М., Задимидько В.Т. Деревянные художества: учеб. пособие. Екатеринбург: Урал. гос. лесотехн. ун-т. 2012. |

| 2. Коротков В.И. деревообрабатывающие станки: Учебник для нач. проф. Образования. – М.6 Издательский центр «Академия», 203.-304 с. |

Виртуальная тетрадь по технологии 6 класс

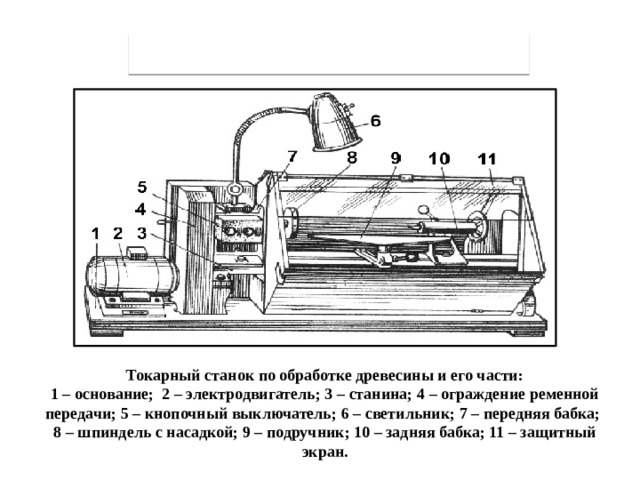

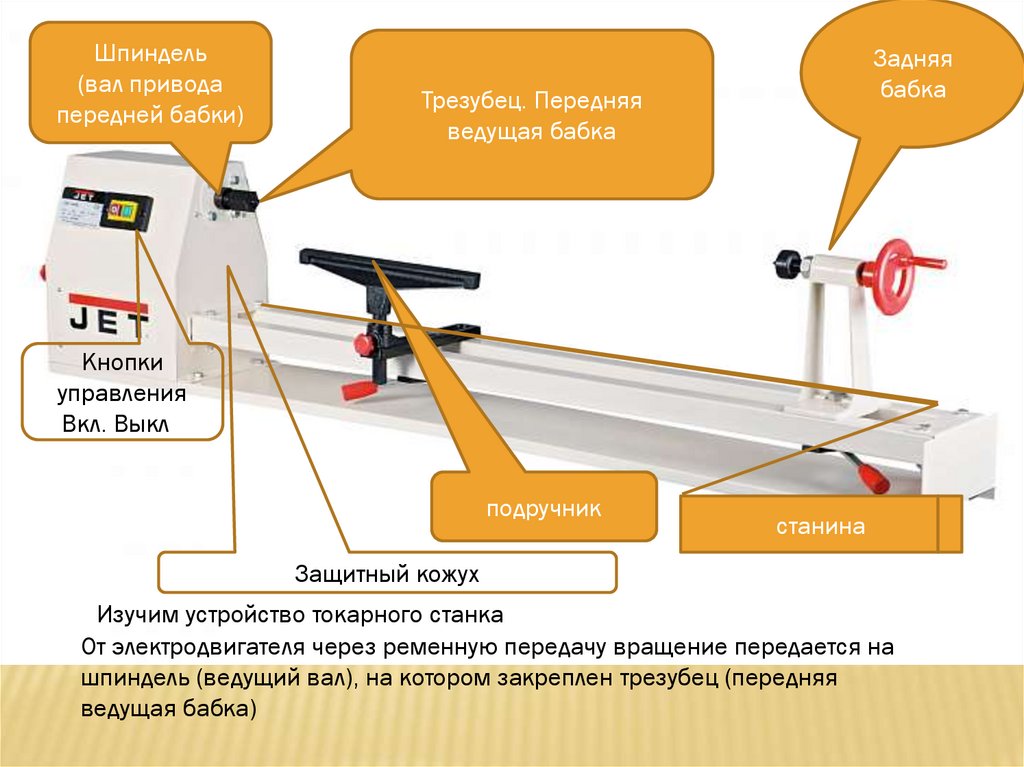

Токарный станок по обработке древесины предназначен для изготовления цилиндрических, конических и сферических деталей путем снятия резцами стружки с заготовки. Основными частями станка являются: электродвигатель, клиноременная передача, передняя бабка, задняя бабка, подручник и станина.

От электродвигателя (2) через клиноременную передачу (1) вращение передается шпинделю (3). К шпинделю крепятся приспособления для закрепления заготовки. Резец при точении перемещают вручную, опирая его на подручник (5). Передняя бабка (4) служит опорой левому концу, задняя бабка (6) правому концу заготовки, подручник – режущему инструменту и руке.

Передняя бабка (4) служит опорой левому концу, задняя бабка (6) правому концу заготовки, подручник – режущему инструменту и руке.

Пуск станка производят при помощи черной кнопки пульта управления (7), остановку производят красной кнопкой (при длительном нажатии на красную кнопку – срабатывает электрический тормоз).

Для закрепления заготовки применяют различные приспособления. Для закрепления заготовок небольшого диаметра и длиной до 150 мм (кубки, солонки) применяют патрон (1). Для точения деталей большого диаметра и небольшой толщины (тарелки, шкатулки) применяют планшайбу (2). При обработке длинной заготовки (подсвечник) ее закрепляют между трезубцем (3) и задней бабкой.

Изготовление заготовки цилиндрической формы на токарном станке.

На торцах заготовки находят центры. Если заготовка имеет в сечении форму квадрата, то проводят диагонали (для нахождения центра у круглых заготовок имеется приспособление – центроискатель), полученные центры накалывают шилом или пробивают кернером. Рубанком строгают ребра, придавая заготовке форму восьмигранника. С одной стороны делают ножовкой пропил для трезубца и закрепляют ее в станке.

Рубанком строгают ребра, придавая заготовке форму восьмигранника. С одной стороны делают ножовкой пропил для трезубца и закрепляют ее в станке.

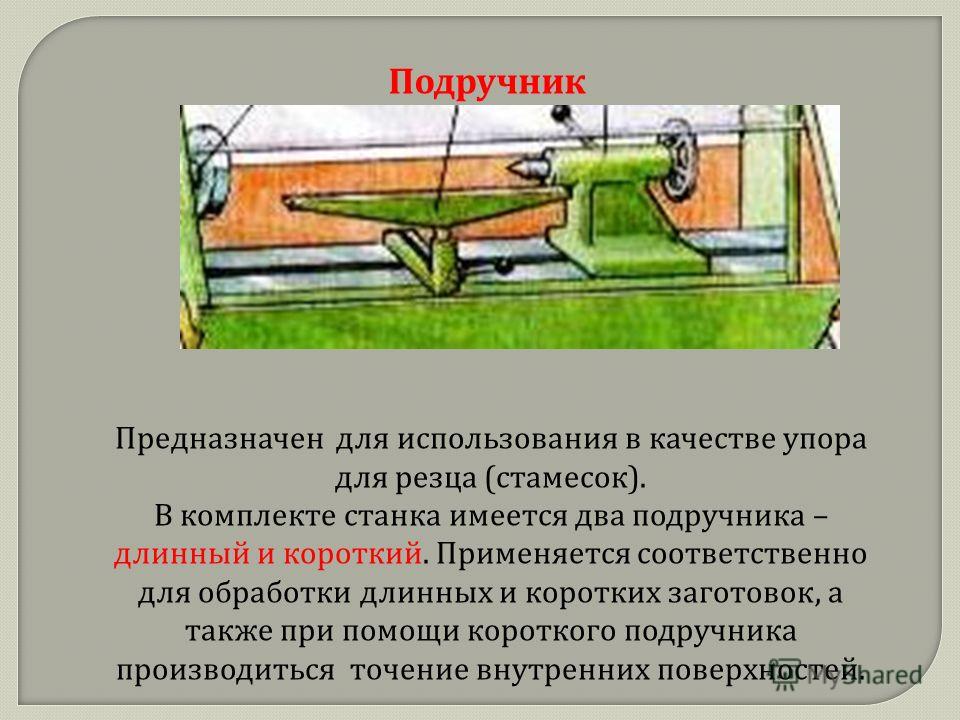

Основными инструментами для точения служат резцы: рейер (полукруглая стамеска) – для чернового точения и протачивания канавок и майзель (косая стамеска) – для чистового точения, отрезания и подрезания заготовок. Токарную стамеску держат двумя руками, передвигая по подручнику. За первый проход снимают стружку толщиной 1…2 мм серединой лезвия рейера. Дальнейшее точение выполняют боковыми частями лезвия при движении стамески как влево, так и вправо. После 2…3 мин работы следует остановить станок и проверить крепление заготовки и зазор между заготовкой и подручником (2-3 мм). Когда остается снять 3…4 мм, начинают чистовое точение. Майзель ставят на ребро тупым концом вниз. Стружку срезают серединой и нижней частью лезвия.

Контроль диаметра детали производят в нескольких местах штангенциркулем после остановки станка. Прямолинейность поверхности проверяют линейкой или угольником на просвет.

До отрезания детали ее обрабатывают наждачной бумагой, полируют бруском более твердой древесины (при вращении детали). Разметку по длине делают карандашом по линейке или штангенциркулю, выключив станок.

Для подрезания торцов майзель ставят острым углом вниз и по риске делают неглубокий надрез. Затем, отступив немного вправо или влево

(в зависимости от того, какой торец подрезают), наклоняют стамеску и срезают на конус часть заготовки. Эту операцию повторяют несколько раз, пока не оста-нется шейка диаметром 8…10 мм. Далее деталь снимают со станка, отрезают ее концы ножовкой. Торцы зачищают. Точение деталей выполняют по технологическим картам.

Так же предлагаю к вашему вниманию презентацию “История создания токарного станка”

Токарный станок

Итак, история токарных станков уходит в далекую древность. Они использовались для изготовления деталей прялок, столов, стульев, посуды и т. д.А сейчас мы подробно рассмотрим технологию точения древесины на токарном станке по дереву.

д.А сейчас мы подробно рассмотрим технологию точения древесины на токарном станке по дереву.

Теперь пришло время проверить свои знания по общей теме “Токарная обработка древесины”

В приложении размещены интересные тренажёры , имитирующие работу токарного станка. Скачайте swf-файлы к себе на компьютер и откройте с помощью браузера Google Chrome. Теперь вы тоже можете потренироваться в работе на токарном станке. Удачи!

Практическая работа

Найдите в Интернете историю развития токарных станков. Подготовьте презентацию на эту тему. Работу разместите в виртуальной тетради.

youtube.com/embed/WDLstbrs8Vc” allowfullscreen=””/>КОНСТРУКЦИЯ И КОНСТРУКЦИЯ СТАНКА ПО ДЕРЕВУ

КОНСТРУКЦИЯ И КОНСТРУКЦИЯ СТАНКА ПО ДЕРЕВО

АННОТАЦИЯ

Эта работа представляет собой попытку разработать более быстрый и простой метод получения объекта цилиндрической формы из стоимости работы. Это никоим образом не спасет от значительного человеческого труда и потери времени, связанных с традиционным ручным методом резьбы.

Для достижения этого был проведен предварительный эксперимент по определению оптимальной скорости этой машины, были синтезированы различные конструктивные варианты для достижения проектного решения и сделан выбор экономичного метода, который бы удовлетворял поставленной цели. Основываясь на принципах работы машины, были установлены размеры и размеры различных компонентов.

Впоследствии были выбраны и изготовлены соответствующие материалы требуемых размеров. Затем машина была собрана и испытана.

После тестирования было установлено, что он работает эффективно, что соответствует цели, для которой он был разработан.

СОДЕРЖАНИЕ

Титульный лист

Одобрение Страница

Посвящение

Благодарность

Аннотация

Содержание

ГЛАВА ПЕРВАЯ 90.0005

1.1 Цели

1. Обзор литературы

2. Тенденция в машине с пеной

3. Размеры и спецификации

4. Заявление о проблемах

5. Цель исследования

6.

2. Синтез решений

2.1 Теория и анализ задач

1. Выбор материалов

ГЛАВА ТРЕТЬЯ

3. Процедура сборки

Тестирование и оценка 3.10005

1. Руководство по эксплуатации/безопасности

2. Общее техническое обслуживание

Глава Четыре

4. Анализ затрат

4.1 Стоимость материала

1. Стоимость рабочей силы

2. Затраты на накладные расходы

3. Сводка затрат

ГЛАВА ПЯТАЯ

5. Заключение

5.1 Рекомендация

Ссылки

ГЛАВА ПЕРВАЯ

1. ВВЕДЕНИЕ

В последнее время спрос на предметы интерьера и цилиндрические предметы увеличился. С этим приходит выбор различных дизайнов и моделей. Чтобы удовлетворить растущий спрос со стороны промышленности, было разработано большое количество машин, которые могут быть использованы мастером для создания различных деревянных конструкций, среди которых машина для намыливания древесины.

1.1 ЦЕЛИ

Помимо применения на практике теоретических знаний, полученных в классе, основными целями проекта являются:

а) Использование доступных местных материалов в производстве.

b) Для снижения себестоимости производства машины.

c) Уменьшить трудозатраты и время, затрачиваемое на использование ручных инструментов для обработки древесины.

d) Повышение осведомленности и поощрение местных технологий.

e) Увеличьте производительность и креативность.

Жизненная потребность в изготовлении токарного станка по дереву значительна из-за больших задержек и затрат времени, а также энергии, потраченной на использование простых ручных инструментов для выполнения операций, кроме того, стоимость импорта токарного станка слишком высока для среднего пользователь.

Подобно использованию других станков, токарные станки по дереву помогут снизить затраты, сэкономить рабочее время и, следовательно, повысить производительность и навыки мастера. Также важно изучить конструкцию машин, чтобы улучшить уже существующие.

К раннему средневековью токарный станок все еще приводился в движение шнуром, новый токарный станок использовал натяжение согнутой ветки дерева или срезанного шеста, чтобы обеспечить более прочный и удобный способ обшивки, скоординированный с шестом, была педаль, которая тянула на шнур, обернутый вокруг самой работы, или на веретено, прикрепленное к работе.

Поиски пены, которая могла бы вращаться только в одном направлении, вероятно, закончились в пятнадцатом веке, когда были изобретены пены, приводимые в движение кривошипными маховиками и гигантскими колесами, приводимыми в движение ручными пешими лошадьми, и даже вода. Леонардо Винчи был одним из многие изобретатели, разработавшие ранний непрерывный привод, намылились. Однако сегодня обработка древесной пены приводится в действие электродвигателем, который обеспечивает необходимое непрерывное движение.

Хотя токарные станки по дереву изготавливаются из металлической стали, железа и т. д.

1. ОБЗОР ЛИТЕРАТУРЫ

Традиционно считалось, что мыльную обработку ввели древние египтяне. Возможно, целых 4000 лет назад. Несмотря на отсутствие веских доказательств, предполагалось, что цивилизованная нация, столь развитая, как Египет, которая, как известно, разработала гончарный круг и лучевую дрель, обладала техническими ноу-хау и навыками, которые сделали изобретение токарного станка неизбежным. Вместо этого теперь ученые считают, что токарный станок был изобретен около тысячи лет до нашей эры и что его развитие могло происходить одновременно у этрусков в Италии, кельтов в Великобритании и жителей Крыма. Ко второму веку до нашей эры пена была известна большинству народов Ближнего Востока и Европы. Первоначально пена была ориентирована вертикально, как гончарный круг. В случае с фарнингом мыльную пену в конечном итоге установили на столе во Франции, чтобы использовать ее в основном в положении стоя. Практически все ранние токарные станки приводились в действие шнуром и требовали, чтобы помощник помогал мастеру и неметаллу (твердая древесина). Те, у кого каркас из дерева, сталкиваются с проблемой долговечности и способности выдерживать удары.

Вместо этого теперь ученые считают, что токарный станок был изобретен около тысячи лет до нашей эры и что его развитие могло происходить одновременно у этрусков в Италии, кельтов в Великобритании и жителей Крыма. Ко второму веку до нашей эры пена была известна большинству народов Ближнего Востока и Европы. Первоначально пена была ориентирована вертикально, как гончарный круг. В случае с фарнингом мыльную пену в конечном итоге установили на столе во Франции, чтобы использовать ее в основном в положении стоя. Практически все ранние токарные станки приводились в действие шнуром и требовали, чтобы помощник помогал мастеру и неметаллу (твердая древесина). Те, у кого каркас из дерева, сталкиваются с проблемой долговечности и способности выдерживать удары.

Тем не менее, основные проблемы, которые превалируют с существующими токарными станками, следующие:

1. Рвота и вибрация, которые приводят к шпинделю и вьюнку, что делает невозможным точную обработку чего-либо.

2. Основание недостаточно жесткое или тяжелое.

3. Тай/фондовая база недостаточно хорошо заблокируется, и операторы часто переживают его.

4. Подручник недостаточно хорошо фиксируется.

Наконец, по мере увеличения спроса на цилиндрические предметы в мебельной и литейной промышленности возникает потребность в эффективных, экономичных и производительных токарных станках. Чтобы удовлетворить промышленный спрос и решить проблемы, обнаруженные в существующих токарных станках по дереву, отсюда и начало этого проекта.

5. ТЕНДЕНЦИЯ В ПРОИЗВОДСТВЕ ТОКАРНЫХ МАШИН

Токарные станки появились примерно за тысячу лет до нашей эры, но они приобрели популярность между шестнадцатым и семнадцатым веками. Затем оптики использовали его для резки линз, используемых при строительстве астрономических телескопов. Они модифицировали относительно грубую технику для специальных целей. Ремесленники и мебельщики использовали большие токарные станки для токарной обработки причудливых изделий, хотя каркасы и бабки делались из дерева в зависимости от выполняемой работы.

Ниже обсуждаются некоторые сопутствующие токарные станки:

A) СТАНОК С ЦЕНТРОМ

Токарно-центральный станок используется для обработки металлов путем вращения заготовки, установленной между центрами, относительно режущего инструмента. Инструмент можно подавать как поперечно, так и продольно по отношению к оси точения заготовки. Инструментом можно управлять вручную или автоматически, и многие формы, а также различные работы могут выполняться на центральном токарном станке, такие как цилиндрические, эксцентриковые или конические формы. Также на центральном токарном станке выполняются операции нарезания резьбы и растачивания.

B) СТАНОК ДЛЯ ТОКА КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

Токарный станок для керамики используется только для обработки керамики, хотя операции аналогичны центральному токарному станку.

C) Токарный станок по дереву

Токарный станок по дереву, как и другие типы токарных станков, может использоваться для выполнения широкого спектра операций механической обработки. Это экономит время и не требует большого мастерства, как при использовании ручных инструментов.

Это экономит время и не требует большого мастерства, как при использовании ручных инструментов.

1. РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Ниже приведены размеры и технические характеристики изготовления токарного станка по дереву.

1. Общая длина машины 1680 мм

2. Общая высота машины 1200 мм

3. С машиной 240 мм

4. Электрический двигатель

об / мин 2820RPM

Свойства лошади. кВт

Частота 50 Гц

Напряжение 240 В

Ток 8,9/49A

5. Пространство между постельными рельсами 140 мм

6. Диаметр шкива на голову 137 мм

7. Диаметр электродвигательного шкива 98 мм

8. с хвостом 240 мм

9. V. – лента A-56

10. Максимальная длина заготовки 1100 мм

11. Минимальная длина заготовки 300 мм

13. Максимальный диаметр заготовки 300 мм

СПРАВОЧНАЯ ИНФОРМАЦИЯ

Улучшить существующий токарный станок по дереву, чтобы увеличить производительность и снизить утомляемость оператора.

УСЛОВИЯ ПРИМЕНЕНИЯ

Токарный станок, предназначенный для использования в условиях мастерской, должен выдерживать механическую вибрацию.

ХАРАКТЕРИСТИКИ

Работа должна быть не более шумной, чем при ручном вращении. Древесина намыливается, чтобы быть способной к выходу выше, чем в настоящее время достигнуто в существующем когда-то. Машина должна работать непрерывно в течение 8 часов в условиях мастерской без какого-либо внимания.

ПРОИЗВОДИТЕЛЬНОСТЬ

Производительность станка — это расстояние между центрами и поворотом, которые являются двумя основными измерениями производительности токарного станка. Расстояние между центрами — это максимальная длина заготовки, которую вы можете повернуть между передней и задней бабками. В то время как качели определяют диаметр рабочих мест, которые можно перевернуть на кровати.

НАДЕЖНОСТЬ И СРОК СЛУЖБЫ

Машина должна быть достаточно надежной по сравнению с существующей когда-то. Ожидаемый срок службы при полной нагрузке по 8 часов в день должен превышать 20 лет.

Ожидаемый срок службы при полной нагрузке по 8 часов в день должен превышать 20 лет.

1. ПОСТАНОВКА ЗАДАЧИ

Постоянное стремление решить проблемы человека и его растущие потребности привело к созданию фабрик и других отраслей промышленности, что требует промежуточной технологии. Однако простые ручные инструменты, которые использовались раньше, уже не эффективны для массового производства. Точно так же импорт токарных станков по дереву в качестве замены этих инструментов также не смог удовлетворить ненасытную экономию человека.

Затем возникает необходимость в срочном поиске более качественного токарного станка по дереву местного производства.

1. ЦЕЛЬ ИССЛЕДОВАНИЯ

Проектирование и изготовление токарного станка по дереву направлено, среди прочего, на максимальное обоснование простого способа шабрения и отрезания древесины наилучшего качества при минимальных затратах труда, чтобы финансовые нагрузка на людей может быть уменьшена.

Простой дизайн и конструкция машины делают ее надежной и простой в обслуживании при минимальных затратах.

1. ОБЪЕМ РАБОТ

Станок состоит из металлической рамы с фиксированной передней бабкой; задняя бабка перемещается по станине станка, а подручник установлен на поперечных салазках, которые могут перемещаться как в продольном, так и в поперечном направлении на станине. Он расположен между передней и задней бабками.

В операциях станок ограничивается только токарной обработкой и распилом любых пород древесины. На станке нельзя выполнять операции сверления.

.

Легко сделать за 6 шагов

Drillly поддерживается аудиторией. Когда вы покупаете по ссылкам на этом сайте, мы можем получать партнерскую комиссию, которую мы используем для обслуживания сайта. Узнать больше

Блоги1 августа 2022

Брент Баттерворт

Создание шахматных фигур, ручек, украшений или самодельных чаш обычно сопровождается глубоким чувством достижения и удовлетворения. Но основная проблема в этом заключается в том, что большинство токарных станков начального уровня очень дороги и, вероятно, могут стоить дорого, если у вас ограниченный бюджет.

Если вы чувствуете, что достаточно компетентны в решении некоторых элементарных технических вопросов и любите решать задачи своими руками, тогда вы можете сконструировать личный самодельный токарный станок по дереву. Вот шаги к самодельным токарным станкам по дереву, которые вы можете использовать для начала работы:

Самодельные токарные станки по дереву Чертежи, которые можно легко сделать своими руками

История токарных станков

Египет — первая страна, в которой появилось искусство токарной обработки в 1300 г. до н.э. . История зафиксировала, что археологи находили точеные изделия, полностью сделанные из камня.

Первый токарный станок, созданный в Египте, предназначался для индивидуального использования. Первый человек пытался скрутить кусок с помощью короткой веревки, а другой вырезал чашу, миску, инструмент или оружие.

Открытие, сделанное археологами, показало, что сотни точно изготовленных чаш были изготовлены на токарном станке.

В 1200 г. до н.э. римляне сделали еще один шаг, модифицировав все конструкции, сделанные египтянами; вводя тетиву и лук, чтобы облегчить процесс поворота. Этот вклад позволил человеку работать на токарном станке без стресса.

В последнее время вместо луков используются шест и лопасти, похожие на лопасти ручной пилы. Это введение значительно упростило вращение изделия и предоставило людям возможность работать обеими руками.

Необходимые детали

Как уже говорилось ранее, изготовление станка может быть действительно захватывающим, поскольку оно сопровождается чувством выполненного долга. Вот список некоторых предметов, которые вам понадобятся для успешного завершения всего процесса.

- Вам понадобится тополь длиной примерно 10 футов.

- 4-дюймовая сосна. 1 ″ х 8 ″ х 4 фута.

- Разные деревянные отходы.

- Стержень 5/8 с барашковыми гайками, шайбами, тройниками, гайками и шайбами.

- Шайба, совпадающая барашковая гайка и длинные болты приблизительной длины 6 дюймов.

- Различные размеры винтов, включая 2 и 1 дюйм.

- V-образный ремень длиной 40 дюймов.

- Шкивы: большой шкив для шпинделя и меньший шкив для двигателя.

- Блоки подшипников

- Двигатель переменного тока с вилкой и выключателем.

Изготовление основания

Когда все вышеперечисленное готово, следующим этапом будет сборка вашего токарного станка. Рекомендуем начать с базы. Распилите доску на 2,10 дюйма, затем вырежьте 2,24 дюйма из древесины тополя.

Вырежьте углы на сосновой доске по прямой линии, образуя диагональ. Теперь закрепите тополь внутри сосны; это создаст две стороны и две направляющие.

Подручник и задняя бабка

Чтобы сделать заднюю бабку, распилите тополь на две части, каждая должна быть 6½ дюймов. Расположите детали в форме буквы «С». Затем вырежьте 10 дюймов и 7 дюймов древесины тополя, а также дополнительные 2 дюйма X 4 дюйма.

Как только это будет сделано правильно, выпилите прорезь в центре 10-дюймовой детали, чтобы обеспечить свободное движение подручника, вы можете сделать это с помощью лобзика и дрели.

Теперь следующий этап — связать 2 дюйма X 4 дюйма в конце 10-дюймового куска; это сформирует форму «L». Как только это будет сделано, вы можете взять 7-дюймовый кусок и соединить его вместе с 2 дюйма X 4 дюйма.

Чтобы дно было прочно закреплено, выпилите кусок тополя размером примерно 2 дюйма. Затем выпилите насечки по бокам; это заставит поверхности идеально скользить по рельсам.

Изготовление головки

Следующим этапом является создание головки токарного станка. Создайте другую сосновую доску, которая имеет размер, аналогичный размеру ножек каждого токарного станка.

Выпилите два дополнительных 7 ½” x 4 ¾ дюйма, которые можно использовать для увеличения высоты ножек. Теперь почините одну из ножек токарного станка, а затем прослоите ее деревянными обрезками. Обрезки будут брекетами.

Теперь повторите тот же процесс с предыдущей ногой, которую вы отпилили. Сделайте небольшую коробку, выпилив больше кусков дерева, чтобы они идеально совпадали между ножками.

Установка двигателя

Используйте книгу, чтобы приподнять двигатель при его установке. После этого разметьте места, где можно просверлить отверстия, необходимые для крепления шкива.

Возможно, вы просверлите отверстие, чтобы служить Шанель, что даст вам право на регулировку. Просверлите все необходимые отверстия, а затем установите нижний шкив там, где это необходимо.

Блоки подшипников

Теперь вы готовы починить каждый блок подшипников. Вы можете установить блоки на головку токарного станка и на хвостовую часть ложи. Как только это будет готово, вы можете использовать стержень для выравнивания.

Определите положение, в котором они должны быть, и просверлите направление, в котором они будут двигаться. После того, как это будет сделано, вырежьте стержень, чтобы получить нужную длину. Вы можете рассмотреть 1 – 2 дюйма, торчащие с обеих сторон.

Вы можете использовать 3 дюйма на задней стороне; это значительно упростит работу над крупномасштабным проектом. Теперь привинтите шкив, чтобы закрепить его на головке, затем проложите его вдоль блоков.

Теперь привинтите шкив, чтобы закрепить его на головке, затем проложите его вдоль блоков.

Наконец, отрегулируйте двигатель и зафиксируйте ремень в канавке шкива. Регулировку двигателя можно выполнить, удалив или подложив под него бумагу.

Финишная обработка и установка дерева

Вы можете доработать свободные концы, правильно закрепив их и проверив, повернув их, чтобы убедиться, что токарный станок достаточно готов. Если вы заметили слабое соединение, которое может потребовать какой-либо регулировки, значит, пришло время его исправить.

Возможный вопрос, который может возникнуть на этом этапе, будет: «Как установить древесину на токарный станок?» сделать это довольно просто; используйте тройники, чтобы установить его на конце детали, которую вы собираетесь поворачивать. Просверлите отверстия, которые подходят для тройника, и прикрепите его к дереву с помощью молотка. После этого используйте винты, чтобы правильно закрепить его, чтобы получить опору с помощью задней бабки

Когда токарный станок будет готов и вы собираетесь использовать его для токарной обработки дерева, вы можете сделать это с помощью дополнительного хомута вокруг тройника; это поможет надежно закрепить его

Таким образом, создание самодельного токарного станка по дереву может быть увлекательным приключением или шагом к разочарованию и пустой трате времени, так как ошибка в измерении может повлиять на другие части процесса. токарный станок.

токарный станок.

Таким образом, самый быстрый и экономичный способ построить самодельный токарный станок — строго следовать приведенным выше инструкциям и единицам измерения, которые вы выбрали для работы.

Если у вас есть опыт и оборудование для выполнения работы, приведенная выше инструкция предоставит вам качественный, простой в использовании самодельный токарный станок по дереву.

FacebookTwitterGoogle+PinterestLinkedIn

Вам также может понравиться

Об авторе

Брент Баттерворт

Профессиональный столяр и сборщик мебели на заказ

Брент живет в Висконсине. внештатный писатель, который получил возможность написать несколько журнальных статей для разных изданий по благоустройству дома и деревообработке. Он всегда поражался глубине и широте деревообработки по всему миру и гордится тем, что является частью этого грандиозного проекта. Брент построил все, что только можно себе представить, от уникальной художественной мебели до различных видов мебели для дома, каноэ и даже парусника.

Задняя бабка, 1 – центр, 2 – маховик,

Задняя бабка, 1 – центр, 2 – маховик, 4. Токарный станок с механической подачей суппорта

4. Токарный станок с механической подачей суппорта