Свариваемые и несвариваемые алюминиевые сплавы

Алюминиевые сплавы сваривают в основном дуговой сваркой в среде инертных газов, неплавящимся или плавящимся электродом, обычно – аргонно-дуговой сваркой. Большинство алюминиевых сплавов легко подвергаются сварке. Однако для некоторых алюминиевых сплавов дуговую сварку не применяют никогда. Почему? Рассмотрим кратко различные серии деформируемых алюминиевых сплавов с точки зрения их свариваемости.

Свариваемые алюминиевые сплавы

Серия 1ХХХ. Технически чистый алюминий (не менее 99 %). Применяется, в основном, в качестве проводника электрического тока или для изделий с высокой коррозионной стойкостью. Все эти сплавы (марки алюминия) легко свариваются. В качестве сварочного сплава чаще всего применяют сплав 1100).

Серия 3ХХХ. Эта серия включает среднепрочные алюминиевые сплавы, которые легко поддаются формовке. Часто применяют для теплообменников и кондиционеров. Все эти сплавы легко свариваются сварочными алюминиевыми сплавами 4043 или 5356.

Серия 4ХХХ. Эти алюминиевые сплавы обычно применяют в качестве сплавов для сварки или пайки. Однако иногда они могут использоваться и как свариваемые материалы. В этом случае их сваривают сплавом 4043.

Серия 5ХХХ. Это серия алюминиевых сплавов в основном для высокопрочных листов и плит. Все они легко свариваются с применением сварочного сплава 5356. Для наиболее прочных сплавов, таких как 5083, применяют сплавы 5183 или 5556.

Серия 6ХХХ. Это – алюминиевые сплавы, главным образом, для экструдированных профилей, хотя их также применяют и для листов и плит. Они являются склонными к горячему растрескиванию при сварке. Однако при должной технологии они все довольно хорошо свариваются со сварочными сплавами 4043 и 5356.

См. Алюминиевые сплавы: классификация

Несвариваемые алюминиевые сплавы

А где же знаменитые высокопрочные алюминиевые сплавы серий 2ХХХ и 7ХХХ? Почему не в первых рядах по сварке?

Серия 2ХХХ. Эти высокопрочные аэрокосмические алюминиевые сплавы («дюрали») применяют в основном в виде листов и плит. Их химический состав делает большинство из них не свариваемыми методами дуговой сварки из-за их большой склонности к горячему растрескиванию. Исключение составляют сплавы 2219 и 2519, которые хорошо свариваются с применением сварочных сплавов 2319 или 4043. Свариваемость этим сплавам дает почти полное отсутствие в них магния. Популярный за свою высокую прочность сплав 2024 никогда не сваривают дуговой сваркой, так как он чрезвычайно подвержен горячему растрескиванию при сварке.

Эти высокопрочные аэрокосмические алюминиевые сплавы («дюрали») применяют в основном в виде листов и плит. Их химический состав делает большинство из них не свариваемыми методами дуговой сварки из-за их большой склонности к горячему растрескиванию. Исключение составляют сплавы 2219 и 2519, которые хорошо свариваются с применением сварочных сплавов 2319 или 4043. Свариваемость этим сплавам дает почти полное отсутствие в них магния. Популярный за свою высокую прочность сплав 2024 никогда не сваривают дуговой сваркой, так как он чрезвычайно подвержен горячему растрескиванию при сварке.

Серия 7ХХХ. Это тоже серия высокопрочных аэрокосмических алюминиевых сплавов. Подобно сплавам серии 2ХХХ большинство из них не свариваются методами дуговой сварки из-за горячего растрескивания и склонности к коррозии под напряжением. Исключениями являются сплавы с минимальным содержанием меди – менее 0,1 %. Это сплав 7003 и сплав 7005 для экструдированных профилей и сплав 7039 для листов. Все трое сплавов хорошо свариваются с применением сварочного сплава 5356.

Все трое сплавов хорошо свариваются с применением сварочного сплава 5356.

Почему не сваривают дюрали?

Основная причина горячего растрескивания при сварке «несвариваемых» алюминиевых сплавов серий 2ХХХ и 7ХХХ заключается в следующем. В ходе сварки в зоне шва – зоне термического влияния – по границам зерен выделяются компоненты сплава – эвтектики и интерметаллиды – с температурой плавления ниже, чем у основного сплава. Это понижает и расширяет температурный интервал затвердевания границ зерен. Поэтому, при дуговой сварке этих типов сплавов границы зерен затвердевают последними и, вследствие этого, легко растрескиваются под воздействием усадочных напряжений. Мало того, это приводит к увеличению разности гальванических потенциалов между границами зерен и остальной зеренной структурой, что делает границы зерен более подверженными коррозии под напряжением.

Когда заклепки лучше сварки

По всем этим причинам алюминиевые сплавы серий 2ХХХ и 7ХХХ чаще соединяют механически, чем сваривают. Иногда применяют контактную сварку, а также сварку трением. Сварка трением «работает» при значительно более низких температурах, чем дуговая, не расплавляет основной металл и поэтому исключает проблемы, связанные с затвердеванием.

Иногда применяют контактную сварку, а также сварку трением. Сварка трением «работает» при значительно более низких температурах, чем дуговая, не расплавляет основной металл и поэтому исключает проблемы, связанные с затвердеванием.

Источники:

- Aluminum and Aluminum Alloys, J.R. Davis, Ed., 1996.

- G. Mathers, The Welding Aluminium and its Alloys, Woodenhead Publishing Ltd, 2002.

Свариваемость алюминиевых сплавов

0

Опубликовано: 15.06.2017Сварка различных алюминиевых сплавов чаще всего осуществляется при помощи дуговой сварки в газовой среде с использованием электродов. Многие детали имеют хорошую свариваемость. Но для некоторых технология дуговой сварки не подходит.

Оглавление:

Особенности сварки образцов из алюминия

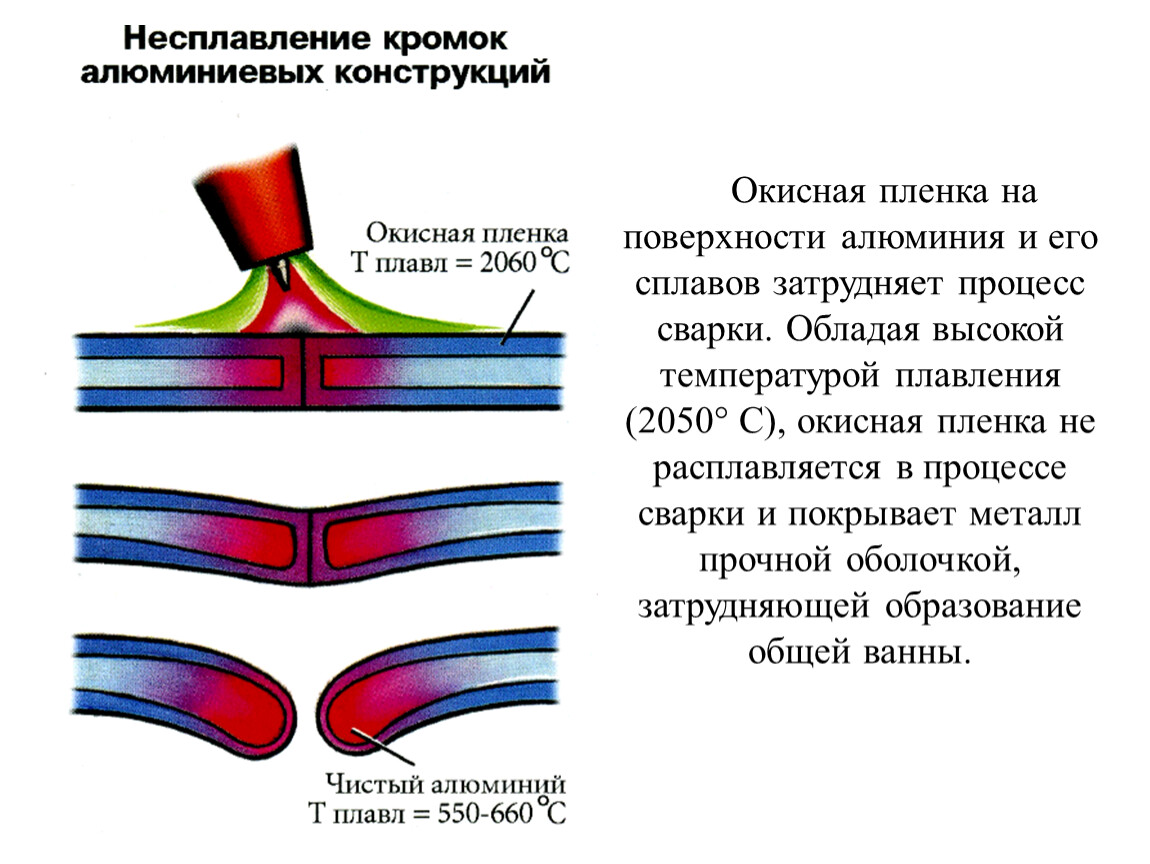

- Поверхность свариваемых элементов обволакивают специальной тугоплавкой пленкой, которая состоит из оксида алюминия.

Температура ее плавления составляет 2 050 градусов, что значительно затрудняет соединение материалов. Поэтому кромки перед выполнением сварочных работ очищаются механическим способом от пленки. Но все-таки большее предпочтение отдается химической очистке при помощи флюсов, так как после механической очистки пленка достаточно быстро восстанавливается.

Температура ее плавления составляет 2 050 градусов, что значительно затрудняет соединение материалов. Поэтому кромки перед выполнением сварочных работ очищаются механическим способом от пленки. Но все-таки большее предпочтение отдается химической очистке при помощи флюсов, так как после механической очистки пленка достаточно быстро восстанавливается. - Еще одной особенностью сварки можно отметить то, что при сильном нагревании элементов резко уменьшается степень прочности материала, при температуре примерно 450 градусов алюминиевые изделия способны разрушаться под собственной тяжестью.

- Часто затруднения при сваривании алюминиевого изделия связаны с завышенными запросами коррозионной стойкости деталей в химически активных, агрессивных средах. Проявление коррозии обычно возникает в результате высоких температур, при постоянных температурных перепадах, существенном скоплении кислотных паров. Коррозия разрушает металлы сварочного соединения на участке термического воздействия.

Основные причины образования коррозии: дефекты шва, которыми могут быть плохая провариваемость, флокены, газовые, шлаковые поры; загрязнение места соединения в процессе проведения сварочных работ разнообразными примесями. Наиболее опасны составы железа, кремния. Поэтому рекомендуется не допускать попадание подобных компонентов в сварные швы.

Свариваемые материалы

- Серия 1ХХХ. В составе материалов 99 процентов и более чистого алюминия. Обычно используется как электрический проводник, а также для материалов, обладающих повышенной коррозионной устойчивостью. Подобные компоненты отличаются хорошей свариваемостью. Чаще всего используют алюминиевый сплав 1100 (марка АД-ГОСТ4784 — на сплавы алюминия, подвергающиеся деформации).

- Серия 3ХХХ. Среднепрочные сплавы алюминия, свободно поддающиеся формовке.

Используются чаще всего для кондиционеров, теплообменников. Изделия имеют хорошую свариваемость с сырьем С4043, 5356.

Используются чаще всего для кондиционеров, теплообменников. Изделия имеют хорошую свариваемость с сырьем С4043, 5356. - Серия 4ХХХ. Алюминиевые сплавы данной серии применяются обычно как сварочные элементы или для пайки. Но иногда применяются в качестве свариваемых материалов (для сварочных работ используются образцы серии 4043).

- Серия 5ХХХ. Используются в большей степени для высокопрочных листовых материалов. Изделия имеют хорошую свариваемость с алюминием 5356 (СвАМг5), а более прочные например С5083 и С5183, 5556.

- Серия 6ХХХ. Сплавы алюминия для прессованных профилей, иногда используются для плит, листовых материалов. В процессе сварочных работ имеют склонность к растрескиванию. Но при соблюдении технологии прекрасно свариваются с алюминием 4043, 5356.

Несвариваемые материалы

- Серия 2ХХХ. Аэрокосмические сплавы алюминия высокой прочности. Используются чаще всего в виде плит, листового материала.

Образцы имеют повышенную склонность к растрескиванию при повышенных температурах, поэтому большинство из них являются не свариваемыми дуговой сваркой. Сырье С2219, 2519 является исключением. У них хорошая свариваемость с алюминием С2319, 4043, благодаря мизерному содержанию в их составе магния.

Образцы имеют повышенную склонность к растрескиванию при повышенных температурах, поэтому большинство из них являются не свариваемыми дуговой сваркой. Сырье С2219, 2519 является исключением. У них хорошая свариваемость с алюминием С2319, 4043, благодаря мизерному содержанию в их составе магния. - Серия 7ХХХ. Также аэрокосмические сплавы повышенной прочности, большинство из которых не свариваются дуговой сваркой из-за способности растрескивания, вероятности образования коррозии под напряжением. Образцы, в составе которых практически отсутствует медь (не более 0.1 процента), являются исключением — это серия 7003, 7005, предназначенная для прессованных профилей, серия 7039 предназначена для листовых изделий. Все они имеют хорошую свариваемость с материалами серии 5356.

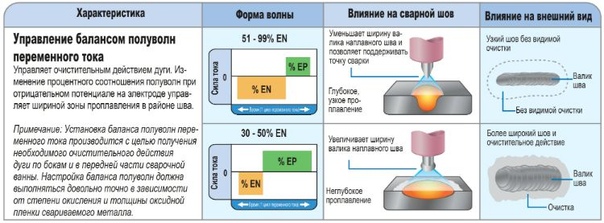

Сварку алюминиевых сплавов можно выполнять и при использовании переменного тока, но тогда дополнительно понадобится осциллятор, реостат балластного типа.

Сергей Одинцов

tweet

Свариваемость алюминия | OnlineMetals.com®

Свариваемость алюминия | OnlineMetals.com®- Дом

- Свариваемость алюминия

- Алюминиевые сплавы

- Термообрабатываемый и нетермообрабатываемый

- Сварочные процессы

- Распространенные дефекты сварки

Алюминиевые сплавы

Чистый алюминий – относительно мягкий металл. Но в сочетании с легирующими элементами он может давать широкий диапазон механических свойств. Эти сплавы подразделяются на семейства в соответствии с основными легирующими элементами с четырехзначной системой идентификации. Вот обзор распространенных семейств алюминиевых сплавов и их характеристик свариваемости вместе с распространенными присадочными металлами:

Но в сочетании с легирующими элементами он может давать широкий диапазон механических свойств. Эти сплавы подразделяются на семейства в соответствии с основными легирующими элементами с четырехзначной системой идентификации. Вот обзор распространенных семейств алюминиевых сплавов и их характеристик свариваемости вместе с распространенными присадочными металлами:

1000 Сплавы:

Почти чистый алюминий, 99 % с микроэлементами, составляющими остальное. Это семейство используется для передачи электрического тока или для защиты от коррозии в определенных условиях. Алюминиевые сплавы серии 1000 легко свариваются с присадочным металлом 1100.

2000 Сплавы:

Это семейство высокопрочных аэрокосмических сплавов. Они чрезвычайно чувствительны к горячему растрескиванию и являются наименее свариваемыми алюминиевыми сплавами. В частности, 2024 является наименее поддающимся сварке. Но есть пара исключений, 2219и 2519, которые легко свариваются с присадочным металлом 2319 или 4043.

3000 Сплавы:

Коллекция алюминиевых сплавов средней прочности. Они очень пластичны и часто используются для теплообменников и кондиционеров. Алюминиевые сплавы серии 3000 легко свариваются с присадочным металлом 4043 или 5356.

4000 Сплавы:

Обычно используются в качестве присадочных сплавов для сварки или пайки, а не в качестве основного материала. Однако, когда они используются в качестве основных материалов, алюминиевые сплавы серии 4000 легко свариваются с присадочным металлом 4043.

5000 Сплавы:

Семейство высокопрочных сплавов для листового и толстолистового проката. Алюминиевые сплавы серии 5000 легко свариваются с присадочным металлом 5356. Однако с более прочными сплавами, такими как 5083, 5183 или 5556, следует использовать присадочные металлы.

6000 Сплавы:

Алюминиевые сплавы серии 6000 плохо поддаются сварке, поскольку они склонны к растрескиванию. Однако при использовании надлежащих технологий их можно легко сваривать с использованием присадочных металлов 4043 или 5356.

7000 Сплавы:

Еще одна группа высокопрочных авиакосмических сплавов. Эти сплавы в основном не поддаются сварке из-за их склонности к горячему растрескиванию и коррозии под напряжением. 7075 особенно уязвим. Исключениями являются 7003, 7005 и 7039, которые легко свариваются с наполнителями 5356. Сплавы могут быть дополнительно классифицированы в зависимости от того, являются ли они нетермообрабатываемыми или термообрабатываемыми сплавами.

Купить алюминий сегодня

Наверх

Таблицы термообрабатываемых и нетермообрабатываемых алюминиевых сплавов

Вот полезная разбивка по свариваемости алюминиевых сплавов в термообрабатываемом и нетермообрабатываемом вариантах и с какими наполнителями лучше всего сочетаются основные металлы:

Таблица A-7

Таблица A-8

Таблица A-9

Таблица A-9 Cont

Алюминиевые сплавы, не подлежащие термообработке

Для нетермообрабатываемых сплавов прочность материала сплавов зависит от эффекта деформационного упрочнения и упрочнения твердого раствора элементов сплава таких как магний и марганец. В основном они встречаются в алюминиевых сплавах серий 1000, 3000 и 5000. При сварке эти сплавы могут терять эффекты деформационного упрочнения и вызывать разупрочнение околошовной зоны термического влияния.

В основном они встречаются в алюминиевых сплавах серий 1000, 3000 и 5000. При сварке эти сплавы могут терять эффекты деформационного упрочнения и вызывать разупрочнение околошовной зоны термического влияния.

Термообрабатываемые алюминиевые сплавы

Твердость материала и прочность термообрабатываемых сплавов зависят от их состава и термической обработки. Основные легирующие элементы этих материалов определены в алюминиевых сплавах серий 2000, 6000 и 7000. Отметим, что при сварке плавлением термообрабатываемых сплавов происходит перераспределение упрочняющих составляющих в зоне термического влияния (ЗТВ), что приводит к снижению прочности материала в локальной зоне.

Наверх

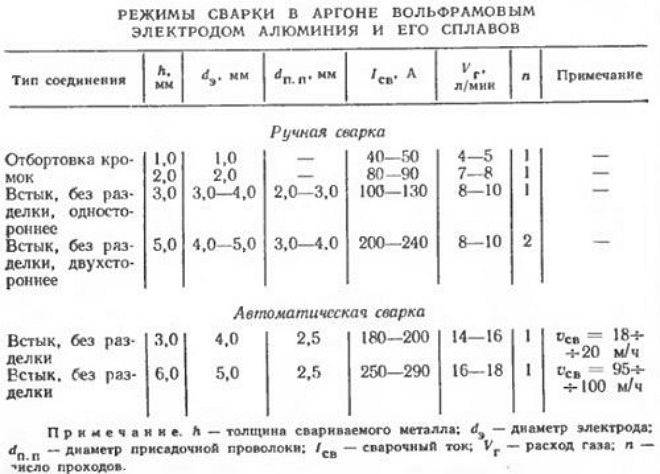

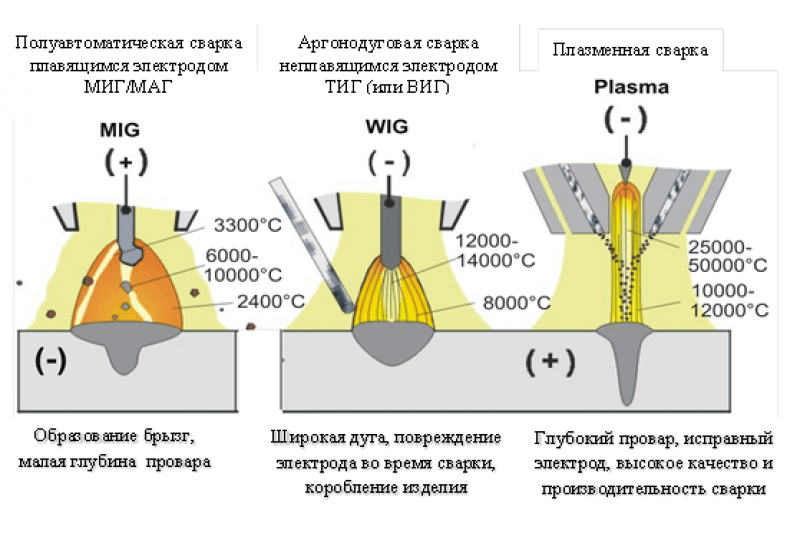

Процессы

TIG (вольфрамовый инертный газ), MIG (металлический инертный газ) и кислородно-топливные процессы подходят для сварки плавлением большинства кованых марок серий 1XXX, 3XXX, 5XXX и 6XXX; сплавы 5XXX, в частности, обладают отличной свариваемостью. Эти процессы также хорошо подходят для сплавов средней прочности серии 7XXX. Мы не рекомендуем сваривать плавлением высокопрочные сплавы, такие как 7010, 7050 и большинство сплавов 2XXX, поскольку они склонны к ликвации и затвердеванию (см. Общие дефекты сварки алюминия ниже). Техника сварки трением с перемешиванием особенно подходит для получения прочных сварных швов алюминиевых сплавов. Этот метод является отличным выбором для термообрабатываемых сплавов, склонных к горячему растрескиванию.

Мы не рекомендуем сваривать плавлением высокопрочные сплавы, такие как 7010, 7050 и большинство сплавов 2XXX, поскольку они склонны к ликвации и затвердеванию (см. Общие дефекты сварки алюминия ниже). Техника сварки трением с перемешиванием особенно подходит для получения прочных сварных швов алюминиевых сплавов. Этот метод является отличным выбором для термообрабатываемых сплавов, склонных к горячему растрескиванию.

Вернуться к началу

Распространенные дефекты сварки алюминия

Свариваемость алюминия и его сплавов хорошая, если принять соответствующие меры предосторожности. Однако важно знать, какие дефекты могут возникнуть и как их избежать. Наиболее распространенные дефекты сварных швов плавлением:

Пористость

Алюминий является одним из металлов, наиболее подверженных пористости. Пористость возникает, когда газообразный водород попадает в сварочную ванну при охлаждении металла. Водород появляется из-за водяного пара или загрязнения углеводородами через масла, смазки, смазочные материалы и растворители. Пока металл шва находится в расплавленном состоянии, он поглощает большое количество водорода. Затем, когда он затвердевает, он пытается вытеснить водород. Однако, если сварной шов затвердевает даже умеренно быстро, водород не имеет возможности выйти, а вместо этого остается и образует небольшие поры внутри сварного шва. Для сведения к минимуму вероятности пористости из-за углеводородного загрязнения следует проводить тщательную очистку поверхности материала и присадочной проволоки. Вот несколько подходящих техник:

Пока металл шва находится в расплавленном состоянии, он поглощает большое количество водорода. Затем, когда он затвердевает, он пытается вытеснить водород. Однако, если сварной шов затвердевает даже умеренно быстро, водород не имеет возможности выйти, а вместо этого остается и образует небольшие поры внутри сварного шва. Для сведения к минимуму вероятности пористости из-за углеводородного загрязнения следует проводить тщательную очистку поверхности материала и присадочной проволоки. Вот несколько подходящих техник:

Механическая очистка: После обезжиривания используйте проволочную щетку, шабрение для удаления загрязнений с поверхности металла. Растворители: Органические растворители можно использовать для удаления жира, масла, грязи и незакрепленных частиц. Погружение, распыление или протирание металлов растворителями перед сваркой может помочь удалить любые загрязнения и примеси. Химическое травление: Используйте раствор 5% гидроксида натрия для очистки металлов с последующим подъемом с помощью NO3 и воды для удаления продуктов реакции с поверхности.

Растрескивание при затвердевании

Поскольку алюминиевые сплавы испытывают сильное тепловое расширение и существенное сжатие при затвердевании, они также подвержены растрескиванию. Как правило, эти трещины возникают вдоль центральной линии сварного шва. В основном это вызвано неправильным сочетанием присадочного и основного металла, неправильной геометрией сварного шва или сваркой в условиях высоких ограничений. Кроме того, примеси, такие как сера и фосфор, являются основным фактором, поскольку эти элементы отделяются во время затвердевания. Поэтому перед сваркой важно удалить масляные или жировые загрязнения из зоны сварки. Также следует избегать металлов с низкой температурой плавления, таких как медь, олово, свинец и цинк. Риск растрескивания при затвердевании может быть дополнительно снижен за счет использования несовместимого, стойкого к растрескиванию наполнителя, например, из сплавов серий 4XXX и 5XXX.

Ликвидационное растрескивание

Термообрабатываемые сплавы, особенно сплавы 6ХХХ и 7ХХХ, более склонны к ликвационному растрескиванию. Этот тип растрескивания возникает в результате локализованного оплавления на границах зерен зоны термического влияния в сочетании с неспособностью выдерживать усадочные деформации при остывании металла шва. Но риск ликвационного растрескивания можно уменьшить, используя присадочный металл с более низкой температурой плавления, чем основной металл.

Этот тип растрескивания возникает в результате локализованного оплавления на границах зерен зоны термического влияния в сочетании с неспособностью выдерживать усадочные деформации при остывании металла шва. Но риск ликвационного растрескивания можно уменьшить, используя присадочный металл с более низкой температурой плавления, чем основной металл.

Дефекты профиля сварного шва

Высокая теплопроводность алюминия и быстрое затвердевание сварочной ванны делают его сплавы особенно восприимчивыми к дефектам профиля на сварном шве. Чтобы избежать риска несоответствия, подреза и недостаточного проплавления или провара, убедитесь, что вы используете правильные параметры и технику сварки.

Наверх

Хотите узнать больше?

Свариваемость материалов – алюминиевые сплавы

Профессиональные знания 21

Алюминий и его сплавы используются в производстве из-за их малого веса, хорошей коррозионной стойкости и свариваемости. Несмотря на обычно низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные стали. Определены различные типы алюминиевых сплавов и даны рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или внесения дефектов в сварной шов.

Несмотря на обычно низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные стали. Определены различные типы алюминиевых сплавов и даны рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или внесения дефектов в сварной шов.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Типы материалов

Поскольку чистый алюминий является относительно мягким, в него добавляют небольшое количество легирующих элементов для придания ему ряда механических свойств. Сплавы сгруппированы по основным легирующим элементам, отдельные товарные сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO.

Сплавы могут быть дополнительно классифицированы в зависимости от того, как легирующие элементы приобретают механические свойства, не подвергаемые термообработке или термообрабатываемые сплавы.

Сплавы, не подлежащие термической обработке

Прочность материала зависит от эффекта деформационного упрочнения и упрочнения на твердый раствор легирующих элементов, таких как магний и марганец; легирующие элементы в основном встречаются в сплавах серий 1ххх, 3ххх и 5ххх. При сварке эти сплавы могут терять эффект деформационного упрочнения, что приводит к разупрочнению ЗТВ, прилегающей к сварному шву.

Термически обрабатываемые сплавы

Твердость и прочность материала зависят от состава сплава и термической обработки (термическая обработка на твердый раствор и закалка с последующим естественным или искусственным старением приводит к тонкой дисперсии легирующих компонентов). Основные легирующие элементы определены в сериях 2ххх, 6ххх и 7ххх. Сварка плавлением перераспределяет упрочняющие компоненты в ЗТВ, что локально снижает прочность материала.

Процессы

Большинство деформируемых марок серий 1xxx, 3xxx, 5xxx, 6xxx и средней прочности 7xxx (например, 7020) можно сваривать плавлением с использованием процессов TIG, MIG и кислородного топлива. В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2ххх не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большинство сплавов серии 2ххх не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

Техника сварки трением с перемешиванием особенно подходит для алюминиевых сплавов. Он способен обеспечить прочные сварные швы многих сплавов, в том числе термообрабатываемых сплавов, которые склонны к горячему растрескиванию при сварке плавлением.

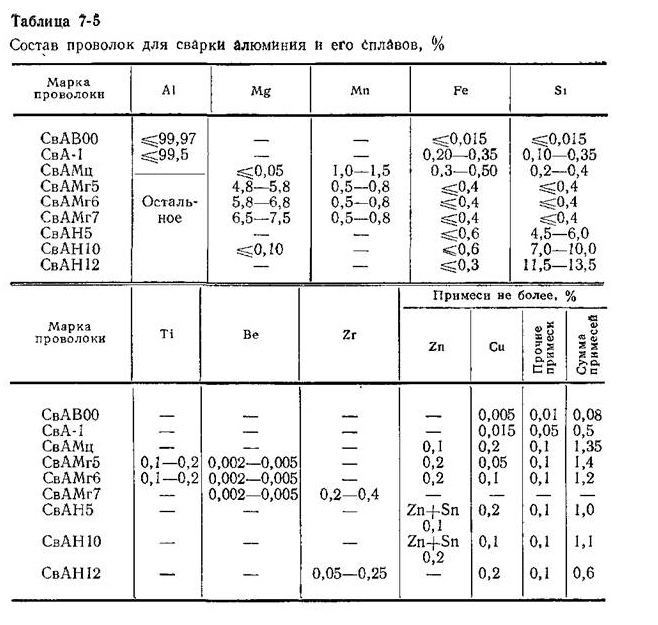

Присадочные сплавы

Состав присадочного металла определяется:

- свариваемостью основного металла

- минимальные механические свойства металла шва

- коррозионная стойкость

- Требования к анодному покрытию

Номинально соответствующие присадочные металлы часто используются для нетермообрабатываемых сплавов. Однако для материалов с низким содержанием сплава и термообрабатываемых сплавов используются неподходящие наполнители для предотвращения растрескивания при затвердевании.

Выбор состава присадочного металла для различных свариваемых сплавов указан в BS EN 1011 Pt 4:2000 для сварки TIG и MIG; рекомендуемые составы присадочного металла для наиболее часто используемых сплавов приведены в таблице .

| Обозначение сплава | Химическое обозначение | Классификация | Наполнитель 90 185 | Применение |

|---|---|---|---|---|

| EN AW-1080A | EN AW-Al 99.8(A) | НХТ | Р-1080А | Химический завод |

| EN AW-3103 | EN AW-Al Mn1 | НХТ | Р-3103 | Здания, теплообменники |

| EN AW-4043A | EN AW-Al Si5(A) | – | – | Присадочная проволока/прут |

| EN AW-5083 | EN AW-Al Mg4.5Mn0.7 | НХТ | Р-5556А | Суда, железнодорожные вагоны, мосты |

| ENAW-5251 | EN AW-Al Mg2Mn0. 3 3 | НХТ | Р-5356 | Транспорт дорожный, морской |

| ENAW-5356 | EN AW-Al Mg5Cr(A) | – | – | Присадочная проволока/прут |

| EN AW-5556A | EN AW-Al Mg5Mn | – | – | Проволока/прут для напильника |

| ENAW-6061 | EN AW-Al Mg1SiCu | НТ | Р-4043А | Конструкционные, трубы |

| EN AW-7020 | EN AW-Al Zn4.5Mg1 | НТ | Р-5556А | Строительные, транспортные |

| HT = термообрабатываемый, NHT = нетермообрабатываемый | ||||

Дефекты сварных швов

Алюминий и его сплавы легко поддаются сварке при соблюдении соответствующих мер предосторожности. Наиболее вероятные дефекты сварных швов плавлением:

- пористость

- растрескивание

- плохой профиль сварного шва

Пористость

Пористость часто рассматривается как неотъемлемая характеристика сварных швов MIG; типичный вид мелкораспределенной пористости в сварном шве TIG показан на фотографии. Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага от загрязнений на поверхности основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага от загрязнений на поверхности основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Чтобы свести риск к минимуму, необходимо провести тщательную очистку поверхности материала и присадочной проволоки. Подходят три метода очистки; механическая очистка, обезжиривание растворителем и очистка химическим травлением.

При сварке в среде защитного газа следует избегать вовлечения воздуха, обеспечив эффективную газовую защиту и защиту дуги от сквозняков. Следует также принимать меры предосторожности, чтобы избежать захвата водяного пара из газопроводов и сварочного оборудования; рекомендуется продуть сварочную систему примерно за час до использования.

Механическая очистка

Для удаления оксидов и загрязнений с поверхности можно использовать проволочную щетку (щетина из нержавеющей стали), соскабливание или напильник. Обезжиривание следует проводить перед механической очисткой.

Растворители

Погружение, распыление или протирание органическими растворителями можно использовать для удаления жира, масла, грязи и незакрепленных частиц.

Химическое травление

Для периодической очистки можно использовать 5% раствор гидроксида натрия, но после этого необходимо промыть в HNO 3 и водой для удаления продуктов реакции с поверхности.

Трещины затвердевания

Растрескивание происходит в алюминиевых сплавах из-за высоких напряжений, возникающих в сварном шве из-за высокого теплового расширения (вдвое больше, чем у стали) и значительного сжатия при затвердевании – обычно на 5 % больше, чем в эквивалентных стальных сварных швах.

Трещины затвердевания образуются в центре сварного шва, обычно идущие вдоль центральной линии во время затвердевания. Трещины затвердевания также возникают в кратере сварного шва в конце операции сварки. Основные причины образования трещин затвердевания следующие:

- неправильное сочетание присадочной проволоки/основного металла

- неправильная геометрия шва

- сварка в условиях высоких ограничений

Риск растрескивания можно уменьшить, используя неподходящий, стойкий к растрескиванию наполнитель (обычно из сплавов серий 4ххх и 5ххх). Недостатком является то, что полученный металл шва может иметь меньшую прочность, чем основной металл, и не поддаваться последующей термообработке. Наплавленный валик должен быть достаточно толстым, чтобы выдерживать усадочные напряжения. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Ликвационное растрескивание

Ликвационное растрескивание происходит в ЗТВ, когда на границах зерен образуются легкоплавкие пленки. Они не могут противостоять сжимающим напряжениям, возникающим при затвердевании и охлаждении металла сварного шва. Термически обрабатываемые сплавы, особенно сплавы серий 6ххх и 7ххх, более подвержены этому типу растрескивания.

Риск можно снизить, используя присадочный металл с более низкой температурой плавления, чем основной металл, например, сплавы серии 6xxx свариваются с присадочным металлом 4xxx. Однако присадочный металл 4ххх не следует использовать для сварки сплавов с высоким содержанием магния (таких как 5083), поскольку на границе сплавления может образоваться избыточное количество силицида магния, что снижает пластичность и повышает чувствительность к растрескиванию.

Плохой профиль сварного шва

Неправильные настройки параметров сварки или неправильная техника сварки могут привести к дефектам профиля сварного шва, таким как непровар, непровар и подрезы.

Температура ее плавления составляет 2 050 градусов, что значительно затрудняет соединение материалов. Поэтому кромки перед выполнением сварочных работ очищаются механическим способом от пленки. Но все-таки большее предпочтение отдается химической очистке при помощи флюсов, так как после механической очистки пленка достаточно быстро восстанавливается.

Температура ее плавления составляет 2 050 градусов, что значительно затрудняет соединение материалов. Поэтому кромки перед выполнением сварочных работ очищаются механическим способом от пленки. Но все-таки большее предпочтение отдается химической очистке при помощи флюсов, так как после механической очистки пленка достаточно быстро восстанавливается.

Используются чаще всего для кондиционеров, теплообменников. Изделия имеют хорошую свариваемость с сырьем С4043, 5356.

Используются чаще всего для кондиционеров, теплообменников. Изделия имеют хорошую свариваемость с сырьем С4043, 5356. Образцы имеют повышенную склонность к растрескиванию при повышенных температурах, поэтому большинство из них являются не свариваемыми дуговой сваркой. Сырье С2219, 2519 является исключением. У них хорошая свариваемость с алюминием С2319, 4043, благодаря мизерному содержанию в их составе магния.

Образцы имеют повышенную склонность к растрескиванию при повышенных температурах, поэтому большинство из них являются не свариваемыми дуговой сваркой. Сырье С2219, 2519 является исключением. У них хорошая свариваемость с алюминием С2319, 4043, благодаря мизерному содержанию в их составе магния.