где применяется, принцип работы, как использовать

Сила сварочного тока должна регулироваться, чтобы сварщик мог подбирать оптимальный параметр для конкретных задач. От правильности выбора количества ампер зависит глубина проплавления металла, скорость работы, возможность сварки в определенном пространственном положении. Если у сварочного аппарата нет собственных средств для регулировки силы тока или их недостаточно, задействуют реостат. Рассмотрим, что это такое, где применяется оборудование, как устроено и работает. Обзор в конце статьи покажет проверенные временем сварочные реостаты, которые активно используются на производстве и в частных мастерских.

- Что такое сварочный реостат

- Где применяется балластник

- Устройство и принцип работы

- Как настроить реостат для сварки

- Правила эксплуатации

- Примеры надежных заводских реостатов

- Как сделать реостат своими руками

Сварочный реостат или балластник

Благодаря этому можно регулировать рабочий ток на аппаратах, где это не предусмотрено технически или штатных средств не хватает.

Благодаря этому можно регулировать рабочий ток на аппаратах, где это не предусмотрено технически или штатных средств не хватает.

Например, сварочный аппарат имеет минимальный ток 70 А, а нужно проварить листовую сталь сечением 0,8 мм. Если работать с силой 70 А, будут прожоги, а сам процесс наложения шва замедлится, поскольку придется варить, разрывая дугу и давая жидкому металлу остыть.

Реостат решает эту проблему. Он создает дополнительное сопротивление, за счет чего рабочий ток можно снизить до 30-40 А и варить, не прерывая дугу. Это повышает производительность, сокращает количество брака, упрощает последующую обработку изделия после сварки.

Где применяется балластник

Все современные сварочные инверторы способны понижать ток до 10-30 А, чего достаточно для большинства кропотливых задач по сварке. Такой низкий порог возможен благодаря использованию тиристорной и симисторной схемы, где на контакты регулятора поступает сигнал разной длительности.

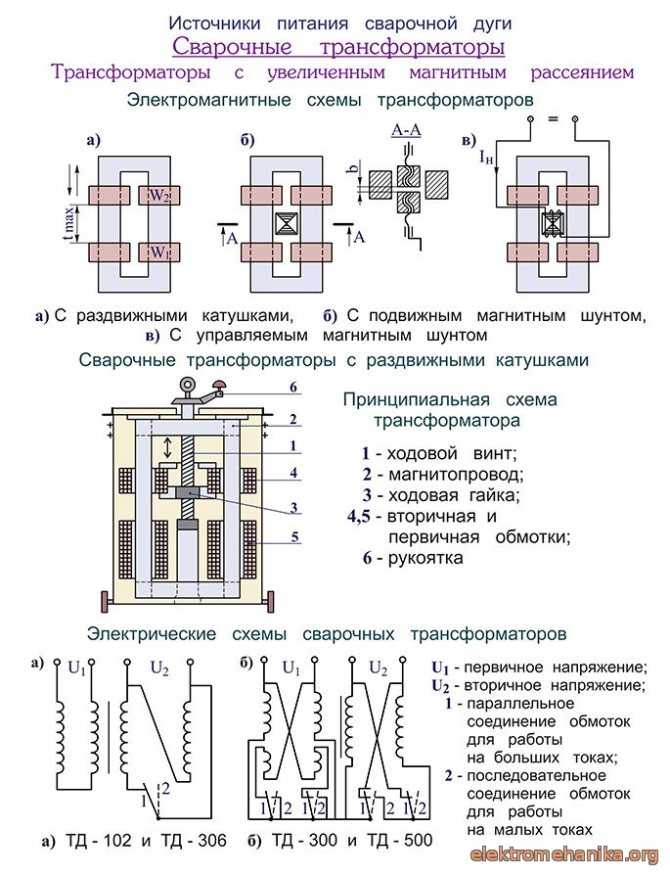

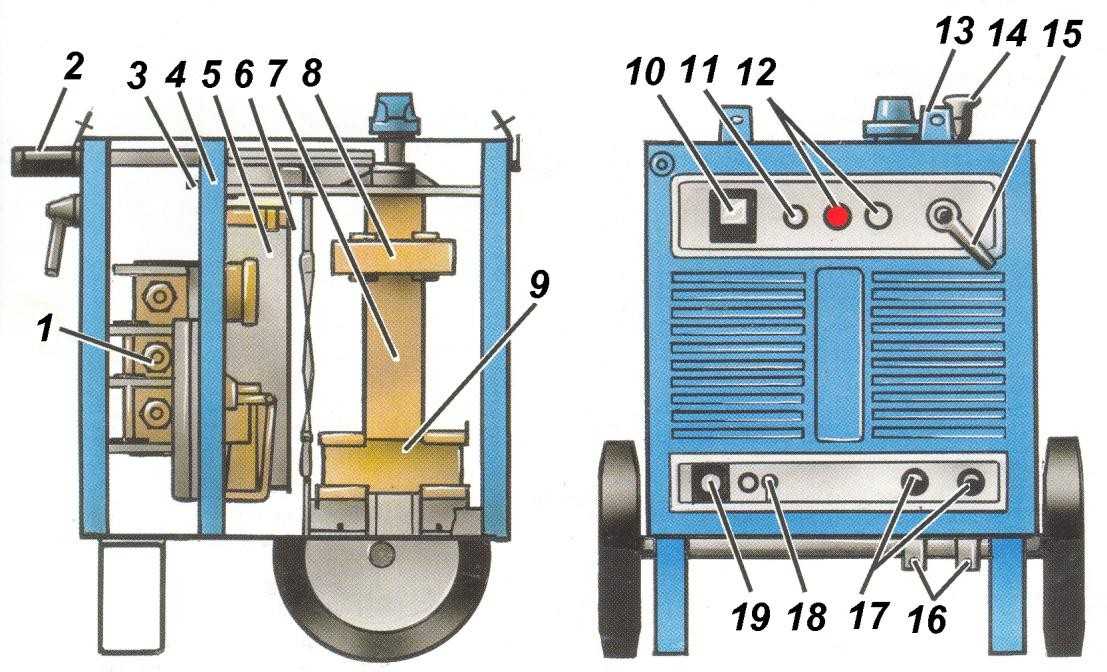

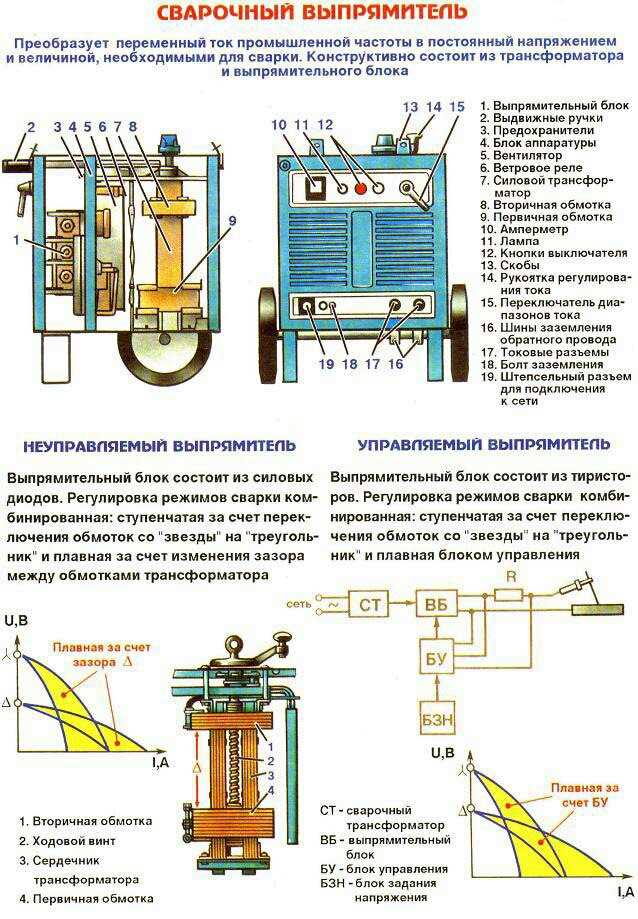

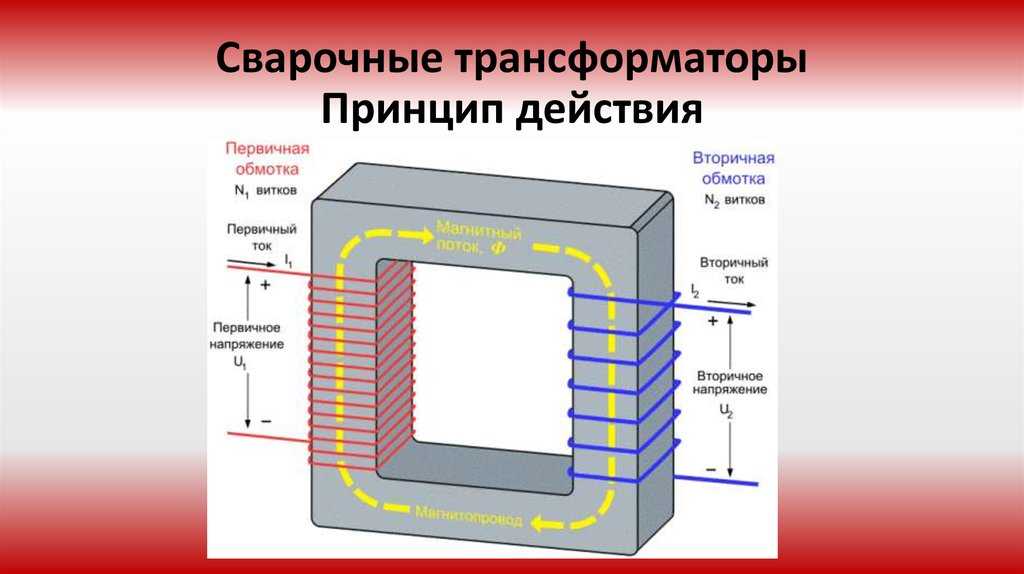

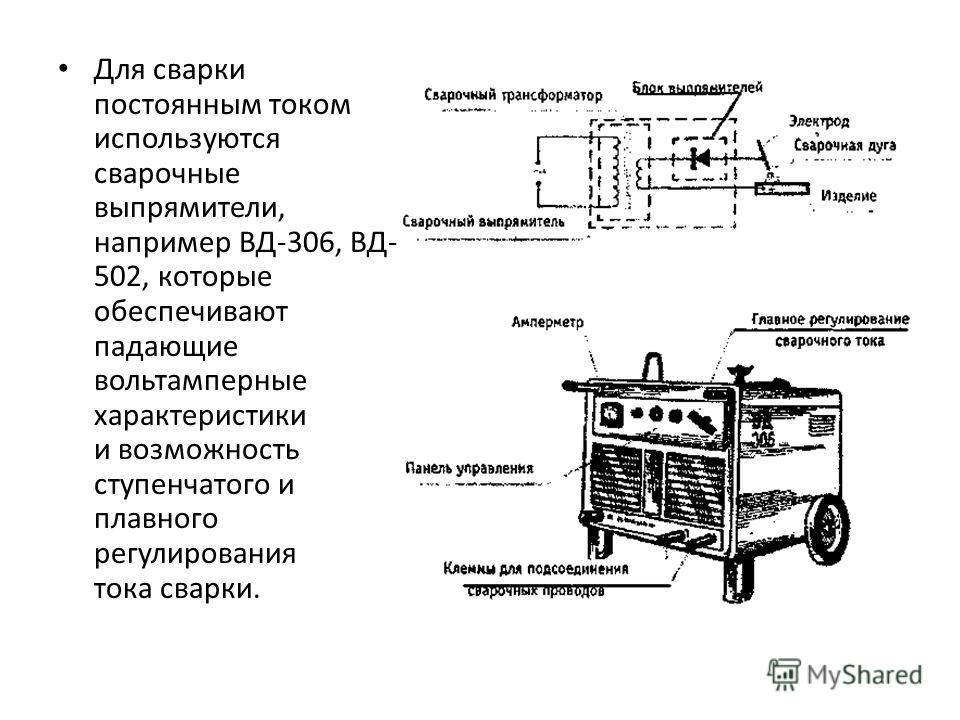

В трансформаторах и сварочных выпрямителях сила тока изменяется другим путем. Например, в трансформаторах количество ампер на выходе зависит от расстояния между первичной и вторичной обмотками, между которыми образуется электромагнитная индукция. Закреплены они на платформах, одна из которых движется при помощи оси с резьбой. На корпусе предусмотрена рукоятка и сварщик крутит ее, чтобы сблизить или развести обмотки. Не всегда конструктивные особенности оборудования позволяют опустить силу тока до нужного значения, вот здесь и используется сварочный реостат.

Еще, когда требуется перейти от сварки пластин толщиной 10 мм к сварке листового металла сечением 1 мм, понадобится уменьшить силу с 300 А до 40-50 А. Для этого придется сделать рукояткой трансформатора 20-30 оборотов на 360⁰. Это займет время. Если часто нужно переходить к сварке металлов разной толщины, реостат повысит производительность, поскольку с ним изменение тока трансформатора происходит за пару секунд. Изначально сварочный аппарат настраивается на максимальный ток, а все регулировка выполняются рубильниками балластника.

Это займет время. Если часто нужно переходить к сварке металлов разной толщины, реостат повысит производительность, поскольку с ним изменение тока трансформатора происходит за пару секунд. Изначально сварочный аппарат настраивается на максимальный ток, а все регулировка выполняются рубильниками балластника.

Активно задействуются реостаты в многопостовой сварке на производствах, где от одного мощного источника тока варят сразу несколько сварщиков. К выходам аппарата подключаются держатели электродов, но поскольку у каждого сварщика свои процессы (толщина металла заготовок, пространственное положение изделия и пр.), им нужно настраивать сварочный ток по-отдельности. Для этого каждому в цепь устанавливается реостат.

Устройство и принцип работы

Заводской сварочный реостат состоит из плат, собранных на нихромовых или константных лентах. Это полупроводники, обеспечивающие прохождение тока с одновременным снижением ампер за счет дополнительного сопротивления. Платы подключаются параллельно и каждая оснащена прерывателем, поэтому может свободно выводиться или добавляться в цепь.

Платы подключаются параллельно и каждая оснащена прерывателем, поэтому может свободно выводиться или добавляться в цепь.

От длины ленты зависит количество ампер, на которые уменьшится ток, если включить эту плату в цепь. Большинство устройств оснащены панелями для регулировки силы тока с шагом 10-20-40-80 А. Иногда может быть отдельная плата на 5 А, чтобы точнее ступенчато понизить или повысить ток. Регуляторы выполнены в виде рычагов на передней панели. Их может быть от 5 до 10, в зависимости от модели. Вся конструкция заключена в корпус с перфорацией для вентиляции. В современных версиях может быть вентилятор для ускоренного охлаждения.

Сбоку или снизу реостата есть две клеммы с диэлектрическими ручками-закрутками для последовательного подключения устройства к источнику. Обычно балластник устанавливают в цепь между сварочным аппаратом и зажимом массы. Размещать оборудование можно на полу или на столе, так, чтобы сварщику было удобно доставать до органов управления.

Как настроить реостат для сварки

Чтобы настроить сварочный реостат:

- Подключите его к источнику тока по последовательной схеме. Убедитесь, что клеммы надежно зафиксированы, иначе это создаст дополнительное сопротивление и скажется на характеристиках тока.

- Включите сварочный аппарат и балластник.

- Вставьте электрод в держатель и подсоедините зажим массы к черновой заготовке.

- Установите на сварочном аппарате максимальную силу тока.

- Над каждым рычагом реостата подписано, сколько ампер будет на выходе, если включить этот элемент. Исходя из толщины металла и диаметра электрода, определите оптимальную силу, суммируя значения на рычагах. Например, для стали сечением 3 мм понадобится сила 150-200 А. Это можно сделать несколькими комбинациями: 80+80, 80+20+40+10, 80+80+10, 80+80+20 и т. д.

- Выключите нужные рычаги из цепи, чтобы ток шел через другие платы (сопротивление) и имел на выходе установленную силу.

- Наденьте маску и попробуйте поварить короткий шов. Если сила недостаточная, подберите другую комбинацию, чтобы общая сумма ампер была больше на 10-20 А. Когда сварочный ток высокий, измените комбинацию, уменьшив сумму ампер на 10-20 А.

Сварочные устройства подбираются по характеристикам источников тока. Например, для трансформатора на 500 А нужен балластник на 500 А. Если максимальная сила сварочного аппарата 300 А, то и реостат нужно покупать на 300 А. Это позволит выставить на трансформаторе максимальный показатель, а убавлять силу путем включения в цепь плат сопротивления. Если к сварочному аппарату на 500 А подключить балластник на 300 А, тогда обозначения над рубильниками не будут совпадать с фактическими показателями, и правильно регулировать силу тока не получится.

Правила эксплуатации

Чтобы сварочный реостат служил исправно и долго, необходимо предотвращать его перегрев. У каждого устройства есть своя продолжительность нагрузки, т. е. максимальное время непрерывной работы, когда через балластник проходит сварочный ток. Если эта характеристика 60% (обозначается как ПВ 60), варить можно 6 минут из 10. Превышение ПВ ведет к перегреву плат сопротивления и их возможному оплавлению, что выведет аппарат из строя.

е. максимальное время непрерывной работы, когда через балластник проходит сварочный ток. Если эта характеристика 60% (обозначается как ПВ 60), варить можно 6 минут из 10. Превышение ПВ ведет к перегреву плат сопротивления и их возможному оплавлению, что выведет аппарат из строя.

Если вы заметили, что устройство регулярно перегревается, используйте дополнительное принудительное воздушное охлаждение или включите в цепь два реостата. Второй прием пригодится, когда один балластник не справляется или выходная мощность сварочного аппарата явно превышает возможности реостата.

Важно периодически продувать корпус прибора от пыли, что облегчает отдачу тепла. Устройство нельзя использовать в помещениях со скоплением водяного пара или воспламеняющегося газа.

Лучше покупать заводские устройства известных производителей, поскольку они качественно собраны, на них распространяется гарантия и есть много отзывов сварщиков. Заявленные характеристики в таких моделях соответствуют фактическим.

РБ-302

ЭСВА РБ-306

РБ-503

Конечно, лучше использовать надежные заводские версии, но если нужно срочно что-то приварить, а сила тока аппарата высокая, можно сделать сварочный реостат своими руками. Для этого понадобится сталистая пружина из ленты или толстая шина из меди. Подойдет сечение медного проводника 8-12 мм. Намотайте медь на цилиндр витками с расстоянием 1 см друг от друга.

На одном конце предусмотрите отверстие для болтового соединения с кабелем, идущим от сварочного аппарата. На проводе от электрододержателя сделайте зажим, которым будете цепляться за витки пружины. Перестановкой зажима регулируется величина сопротивления. Чем дальше зажим от конца с кабелем, подключенным к сварочному аппарату, тем меньше сила тока.

Для одного-двух швов пружину сопротивления можно положить на землю или бетонный пол. Но для более продолжительного использования лучше сделать диэлектрическое основание, защищающее от передачи тока или нагрева. Пружина может раскаляться до красна и ее соприкосновение с деревом, резиной или пластиком способно привести к возгоранию материалов. Сразу убирать на стеллаж такое приспособление нельзя – необходимо дать время ему остыть. В идеале лучше смастерить защитный кожух из листового железа, но это потребует времени, сил и дополнительных затрат, поэтому проще купить готовый реостат для сварки.

Пружина может раскаляться до красна и ее соприкосновение с деревом, резиной или пластиком способно привести к возгоранию материалов. Сразу убирать на стеллаж такое приспособление нельзя – необходимо дать время ему остыть. В идеале лучше смастерить защитный кожух из листового железа, но это потребует времени, сил и дополнительных затрат, поэтому проще купить готовый реостат для сварки.

Ответы на вопросы: реостат для сварочного аппарата

Какие бывают сварочные реостаты по диапазону сварочного тока?

СкрытьПодробнее

Чаще всего в продаже можно встретить устройства с диапазоном 5-315 А. Для производств, где ведется сварка толстых металлов, выпускают балластники с возможностью регулировки до 515 А.

Какие приборы российских производителей самые надежные и не дорогие?

СкрытьПодробнее

В России хорошие сварочные реостаты по соотношению цены к качеству выпускаются под брендом ЭСВА. Это завод, расположенный в Калининграде. Предлагаются две модели – РБ и одноименная ЭСВА с различными параметрами.

Сильно дребезжит корпус реостата, что делать?

СкрытьПодробнее

Зачастую посторонние звуки издаются из-за разболтанного крепления кожуха. Затяните все винтовые соединения. Чтобы снизить шум, установите прибор на резиновую подложку.

Где взять сталистую пружину для самодельного сопротивления?

СкрытьПодробнее

Есть готовые версии от старых трансформаторных установок. Они могут оснащаться диэлектрическим сердечником и пластинами для прикручивания к основанию. Но фиксировать на таких витках зажим неудобно, поскольку он сразу прикасается к соседним виткам и контакт может идти через них.

Они могут оснащаться диэлектрическим сердечником и пластинами для прикручивания к основанию. Но фиксировать на таких витках зажим неудобно, поскольку он сразу прикасается к соседним виткам и контакт может идти через них.

Как правильно подключить сварочный реостат в цепь?

СкрытьПодробнее

Устройство подключается последовательно между сварочным аппаратом и зажимом массы.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Товары

Быстрый просмотрРеостат балластный РБ-303 М (380 В), СИМЗ

20 310 руб

Купить

Быстрый просмотрРеостат балластный РБ-302 (380 В), СИМЗ

10 380 руб

Купить

Быстрый просмотрРеостат балластный РБ-306 (380 В), СИМЗ

16 630 руб

Купить

Быстрый просмотрРеостат балластный ЭСВА РБ-306

20 120 руб

Купить

Быстрый просмотрРеостат балластный ЭСВА РБ-302

11 700 руб

Купить

Ручная дуговая сварка – видео и принцип работы сварочного аппарата

Метод РДС – это самый распространенный и доступный метод сварки штучным покрытым электродом. В инструкции ручная дуговая сварка видео хорошо видно, что этот метод отличается мобильностью и простотой в использовании, а также не требует никакого дополнительного оборудования. Чтобы познакомиться с техникой сварки и узнать все о методе “ручная дуговая сварка”, видео смотрите на нашем сайте.

В инструкции ручная дуговая сварка видео хорошо видно, что этот метод отличается мобильностью и простотой в использовании, а также не требует никакого дополнительного оборудования. Чтобы познакомиться с техникой сварки и узнать все о методе “ручная дуговая сварка”, видео смотрите на нашем сайте.

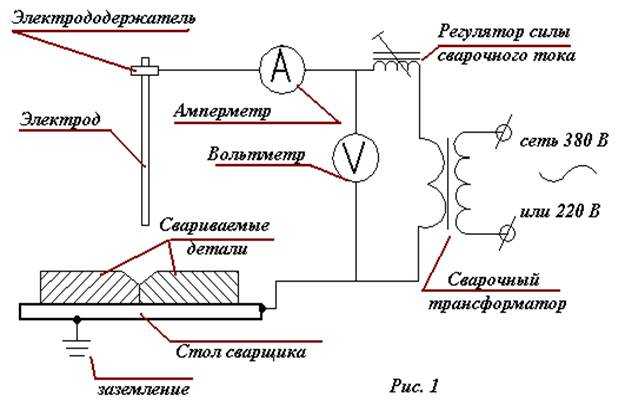

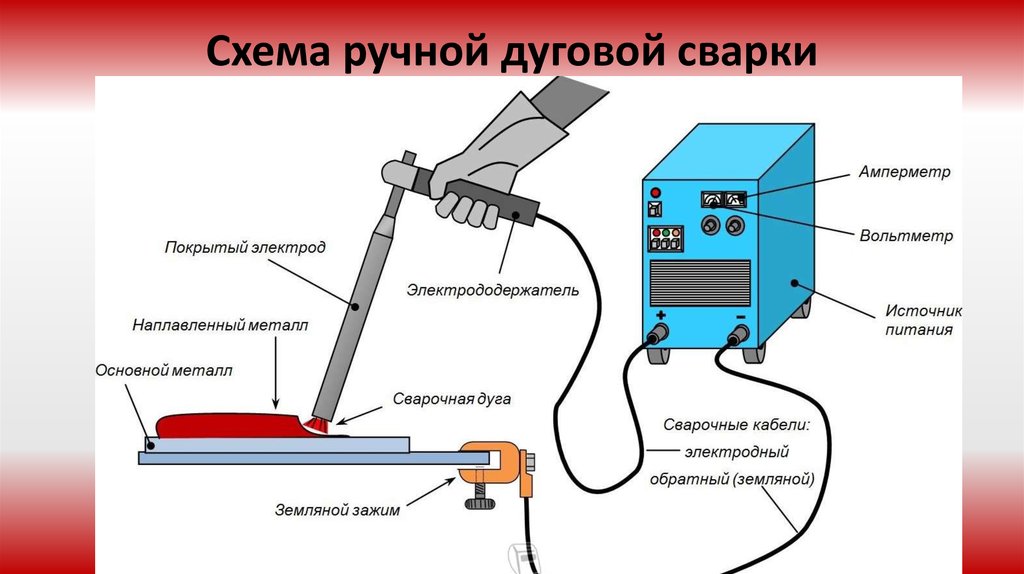

Сущность процесса РДС

Сущность ручной дуговой сварки заключается в том, что свариваемый металл плавится теплом дуги, а зажигание, поддержание и перемещение дуги осуществляется ручным способом. Одним из элементов является металлический стержень, а другим – свариваемое изделие.

С помощью источника тока (переменного или постоянного) на кончике электрода образуется сварочная дуга, которая плавит сам электрод и изделие, образуя при этом жидкую сварочную ванну, из которой потом, по мере остывания, формируется будущий шов. Шов, при этом, покрывается шлаковой коркой, которую по окончании сварки отбивают молотком. Иногда сварочные швы требуют дополнительной обработки или зачистки. После просмотра различных видео-инструкций для начинающих, дуговая сварка станет понятным процессом.

Этот метод подходит для сварки углеродистых, низколегированных, конструкционных, высоколегированных, теплоустойчивых сталей. С его помощью, возможно, также резать и наплавлять металл. С использованием специальных электродов, возможно, производить сварку цветных металлов.

Как можно увидеть на видео, электродуговая сварка чугуна или нержавейки осуществляется на постоянном токе, а алюминия – на переменном токе.

Виды и методы РДС

Существуют следующие методы и виды ручной дуговой сварки: сварка «с опиранием обмазки» (дает большую глубину проплавления), сварка «пучком» (увеличивает производительность), сварка «ванным» способом (позволяет экономить электроэнергию и снижает расходы, используется для сварки стержней арматуры), сварка «трехфазной» дугой (обеспечивается стабильность горения дуги), а также сварка «наклонным» или «лежачим» электродом (служит для механизации процесса).

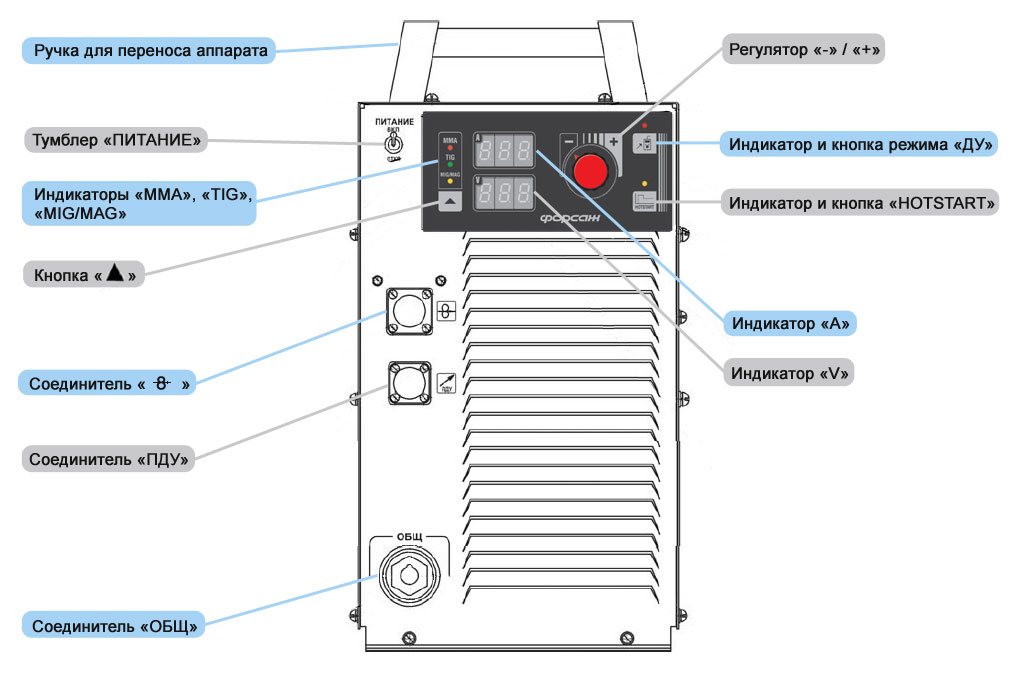

Сварочные аппараты, виды и принцип работы

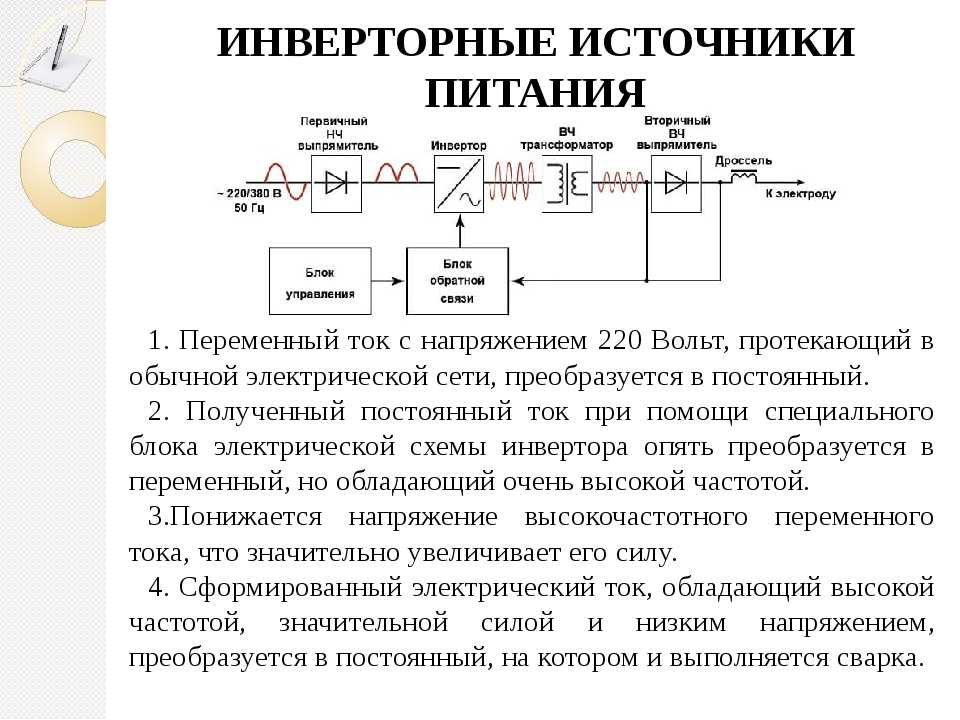

Полезной будет информация для начинающих: дуговая сварка может осуществляться с применением совершенно разного оборудования: трансформаторных источников, выпрямителей, инверторов.

Любой сварочный аппарат – это, в первую очередь, источник сварочного тока, который необходим для получения и поддержания сварочной дуги. Принцип работы сварочного аппарата заключается в следующем.

В его корпус заключен силовой трансформатор, преобразующий ток из розетки (переменный) с высоким напряжением в сварочный ток (переменный или постоянный) с пониженным безопасным напряжением. С помощью трансформатора также происходит регулировка тока и формирование необходимой вольт-амперной характеристики.

Сварочный аппарат подключается в розетку (первичный ток), и в зависимости от напряжения (220/380 В), к вторичному току в разъемы на передней панели аппарата с помощью токовых наконечников подключается сварочный кабель. От типа применяемого источника будет зависеть, какой сварочный ток будет на выходе из аппарата. Он может быть переменным или постоянным.

Принцип работы сварочного аппарата постоянного тока основан на преобразовании переменного тока из сети, но, благодаря выпрямительному блоку в конструкции таких аппаратов, ток выпрямляется и становится постоянным.

Далее к кабелю присоединяются электрододержатель и клемма заземления (или массовый зажим на изделие). При сварке постоянным током количество тепла на электродах различное, поэтому в сварке введено понятие полярности. Как показано на видео, электродуговая сварка может производиться на прямой или обратной полярности.

Электрододержатель может быть присоединен как к «плюсовому» разъему (обратная полярность), так и к «минусовому» (прямая полярность). Какую полярность выбрать при сварке, зависит от толщины изделия и марки используемых электродов. Классический метод подключения – «плюс» на держатель. Массовый зажим надежно крепится на изделии или заготовках.

Достаточно распространен и способ крепления массового зажима к сварочному столу. Сварочный ток выставляется перед началом сварки с помощью специального регулятора, а его значение зависит от того, какую толщину металла придется сваривать и от выбранного диаметра электрода. Мощность держателя, клеммы заземления, как и толщина сварочного кабеля, подбираются в зависимости от величины сварочного тока.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Что такое ультразвуковая сварка: принцип работы, области применения, преимущества

Отличительная разница между сваркой и другими механизмами соединения, такими как клей и клепка , , заключается в использовании тепла. Однако существует два механизма подвода тепла, следовательно, две категории сварочных процессов. Общая категория включает такие процессы, как сварка TIG и MIG, в которых используется прямое приложение тепла. Вторая категория, к которой относится ультразвуковая сварка, менее распространена, но предполагает использование непрямого нагрева.

Ультразвуковая сварка использует ультразвуковые волны для выработки тепла, необходимого для сварки двух деталей. В этой статье подробно обсуждается процесс сварки и его применение в производстве деталей.

Это процесс сварки непрямым нагревом, в котором используются ультразвуковые волны для сварки термопластов и тонких металлических деталей.

Машина работает путем преобразования высокочастотных электрических сигналов (20-40 Гц) в ультразвуковые волны. После этого создаваемая механическая вибрация усиливается и передается для нагрева и сварки двух частей.

Процесс сварки уникален, в отличие от других процессов, таких как сварка MIG и TIG , для которых требуются присадочные материалы. Кроме того, он подходит для сварки небольших и тонких деталей благодаря своей точности по сравнению с другими процессами прямой сварки листового металла.

Его преимущества включают быстрое время схватывания и чистоту сварных швов. Следовательно, это соединительный механизм в медицинской, электронной и автомобильной промышленности.

История Ультразвуковая сварка До открытия ультразвуковой сварки в 20 веке преобладающими процессами сварки пластмасс были методы дуговой сварки. Однако эти методы сварки приводили к получению тяжелых и громоздких деталей. Поэтому внедрение ультразвуковой вибрации для сварки пластмасс стало долгожданным облегчением для многих отраслей промышленности.

Однако эти методы сварки приводили к получению тяжелых и громоздких деталей. Поэтому внедрение ультразвуковой вибрации для сварки пластмасс стало долгожданным облегчением для многих отраслей промышленности.

Ультразвуковые колебания были впервые применены при сварке твердых и совместимых пластмасс. Здесь это включало использование зонда, который касается двух частей, чтобы сварить их вместе. Следовательно, в этот момент она стала важной частью авиастроительной отрасли, опередив точечную сварку.

Современное развитие и использование метода сварки можно приписать Роберту Солоффу, руководителю лаборатории Branson Instrument, который по ошибке обнаружил, что ультразвуковому зонду не нужно касаться термопластичных деталей для их сварки.

Солофф разработал компанию Sonics & Materials, а в 1965 году вместе с Сеймуром Линсли получил патент на процесс сварки. Позже он представил идею компании Ideal Toy Co., которую компания приняла благодаря эстетичным, но прочным сварным соединениям. Следовательно, это привело к буму производства пластиковых игрушек и принятию важных частей нескольких коммерческих продуктов.

Следовательно, это привело к буму производства пластиковых игрушек и принятию важных частей нескольких коммерческих продуктов.

Использование ультразвуковой вибрации в процессе сварки претерпело несколько модификаций. В настоящее время это распространенная технология как для потребительского, так и для промышленного применения.

Основные части аппарата ультразвуковой сваркиАппараты состоят из нескольких частей с определенными функциями. Ниже приведены несколько важных деталей, которые вы найдете во всех типах ультразвуковых сварочных аппаратов:

· ГенераторГенератор преобразует электрическую мощность с резонансной частотой в необходимое напряжение и высокую частоту. Кроме того, он оснащен микропроцессором, отвечающим за управление циклом сварки и обеспечивающим важную связь при сварке через пользовательский интерфейс.

·

Пресс-машина Пресс-машина удерживает сварную систему и прикладывает силу, удерживающую сварное соединение вместе. Он имеет манометр и регулятор, что позволяет оператору регулировать усилие, воздействующее на систему.

Он имеет манометр и регулятор, что позволяет оператору регулировать усилие, воздействующее на систему.

·

Сварочный комплектСварочный комплект состоит из преобразователя, усилителя и сварочного рупора, установленных на прессе сварочного аппарата в центральной точке усилителя. Он отвечает за обеспечение ультразвуковой вибрации машины, и его частота должна быть близка к частоте генератора для качественного сварного соединения.

·

ПреобразовательПреобразователь или преобразователь преобразует высокочастотную электрическую энергию в механическую вибрацию. Он состоит из нескольких пьезоэлектрических керамических дисков, размещенных между двумя титановыми блоками. Также электрод выполнен из тонкой металлической пластины между пьезоэлектрическими дисками.

· Усилитель Усилитель выполняет две функции. Во-первых, он усиливает создаваемую вибрацию за счет сжатия и расширения и передает их на сварочный рожок. Во-вторых, он выступает в качестве основы для сварочного блока на сварочном прессе.

Во-вторых, он выступает в качестве основы для сварочного блока на сварочном прессе.

Сварочный рожок отвечает за передачу вибрации на свариваемую деталь. Изготавливается из алюминия или титана. Однако алюминий подходит только для небольших объемов работ, потому что он изнашивается. Чтобы уменьшить износ, большинство сварочных рожков имеют закаленные наконечники.

· Опорный инструментОпорный инструмент предназначен для удержания нижнего компонента машины во время сварки. Это основа станка, спроектированная так, чтобы соответствовать контурам заготовок.

Как работает ультразвуковая сваркаУльтразвуковая сварка работает на основе процесса использования вибрационных звуковых волн для нагрева и плавления материала. Ниже приводится краткое описание процесса:

- Подготовка материала: Расположите пластиковые детали так, чтобы они образовали соединение внахлестку, а затем поместите их на сварочный блок машины.

- Генерация высокочастотного электричества: Генератор машины преобразует электричество (50-60 Гц) в высокочастотное (20-40 кГц).

- Преобразование в ультразвук: Преобразователь преобразует высокочастотное электричество в ультразвуковые волны. После этого усилитель усиливает вибрацию.

- Сварка: Сварочный рожок или сонотрод фокусирует ультразвуковые колебания на установленных пластиковых или металлических деталях. Затем оператор оказывает давление с помощью пресса. По завершении оператор убирает сварочный рожок и удаляет свариваемые материалы.

Процесс сварки имеет ограничения по типам и размерам материалов, с которыми он совместим. Ниже приведены общие материалы для этой техники.

· Ультразвуковая сварка пластика Процесс ультразвуковой сварки является одним из наиболее распространенных методов сварки пластика. Он подходит для сварки термопластов, таких как поликарбонат, АБС, полиэстер и т. д. Однако было бы лучше, если бы вы обратили внимание на такие свойства, как наличие влаги и твердость. Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Он подходит для сварки термопластов, таких как поликарбонат, АБС, полиэстер и т. д. Однако было бы лучше, если бы вы обратили внимание на такие свойства, как наличие влаги и твердость. Кроме того, этот процесс не подходит для пластиковых полимеров, таких как ПВХ и полиамид.

Метод ультразвуковой сварки металлов совместим с несколькими металлами, такими как алюминий, медь, серебро, латунь, никель, золото и их сплавы. Однако этот метод подходит только для этих металлов в тонких и малых размерах.

· Вопросы выбора материалаВыбор правильного материала является важной частью ультразвуковой сварки. Тем не менее, есть при выборе подходящего материала для ваших конечных продуктов.

- Формы: Деталь должна иметь форму, позволяющую выполнять соединения внахлестку, поскольку этот метод совместим только с соединениями внахлестку.

- Влагосодержащие: Материалы не должны содержать влаги, так как это может ухудшить качество свариваемых деталей. Поэтому вам следует остерегаться материалов, которые могут впитывать влагу, таких как акрил.

- Твердость: Подходящий материал должен быть мягким, например, ABS. Техника сварки может не подходить для таких материалов, как полипропилен и поликарбонат, из-за их твердости.

- Толщина: Толстым материалам потребуется больше энергии для вибрации и разрыва молекулярной связи, которую машина может не произвести. Таким образом, этот процесс подходит только для тонких деталей (0,38–3 мм).

- Аналогичные материалы: Процесс ультразвуковой сварки подходит для сварки двух одинаковых деталей из термопластов, поскольку они будут химически совместимы. Во время плавления они могут образовывать между собой молекулярную связь.

- Разнородные материалы: Сварочный процесс также подходит для сварки различных материалов.

Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.

Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.

Помимо схожести материалов, выбор правильного материала зависит от наличия смазочных материалов, наполнителей, пигментов и т. д. Таким образом, получение консультации от таких специалистов по сварке, как наш, может изменить правила игры.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Преимущества ультразвуковой сваркиПроцесс ультразвуковой сварки имеет преимущества по сравнению с другими процессами сварки листового металла и несварочными процессами благодаря методам непрямого нагрева, которые улучшают внешний вид, не затрагивая функции. Помимо этого, к другим преимуществам процесса относятся:

· Скорость С совместимыми деталями высокочастотная ультразвуковая вибрация может быстро сваривать детали. В результате технология ультразвуковой сварки гарантирует быстрый производственный процесс, высокую производительность и короткие сроки выполнения работ.

В результате технология ультразвуковой сварки гарантирует быстрый производственный процесс, высокую производительность и короткие сроки выполнения работ.

Благодаря непрямому нагреву снижается опасность эксплуатации. Кроме того, выделяемое в процессе тепло локализуется и быстро рассеивается. Следовательно, не происходит повреждения сварных соединений и окружающей среды свариваемых материалов.

· НадежностьМашины, используемые для сварочного процесса, надежны, так как имеют минимальное количество поломок и отказов. Кроме того, автоматизация позволяет сократить количество ошибок при эксплуатации и человеческом факторе, эксплуатационные расходы и улучшить качество сварных соединений.

· Подходит для Разнородные материалы Этот процесс подходит для сварки различных материалов – важный атрибут, необходимый при сварке пластмасс. Напротив, другие процессы сварки пластмасс не подходят для разнородных пластмасс, поскольку при этом не образуется молекулярная связь.

Напротив, другие процессы сварки пластмасс не подходят для разнородных пластмасс, поскольку при этом не образуется молекулярная связь.

В отличие от других процессов соединения (см. разницу между сваркой и клепкой), в которых используются соединительные болты, припои и другие клеящие материалы, процесс не требует расходных материалов. За счет этого он более экономичен.

· Качество соединенияСварное соединение не имеет дефектов, таких как пластические заусенцы, деформации или дефекты. В результате сварное соединение имеет качественный, чистый и незаметный шов.

Недостатки Ультразвуковая сваркаЭтот процесс также имеет свои недостатки, которые необходимо учитывать. Ниже приведены некоторые из них:

· Не подходит для твердых и влагосодержащих пластмасс Метод сварки имеет ограничения в плане совместимости материалов. Например, он не подходит для термопластов с высоким содержанием влаги и твердых и прочных пластиковых полимеров, например, полипропилена.

Например, он не подходит для термопластов с высоким содержанием влаги и твердых и прочных пластиковых полимеров, например, полипропилена.

Этот метод не подходит для сварки деталей с размером предполагаемого шва более 150 мм. Это связано с диапазоном датчика 100-150 мм. Кроме того, он не подходит для толстых материалов из-за энергии, необходимой для плавления таких материалов.

· A Высокие первоначальные инвестицииУльтразвуковые сварочные аппараты имеют высокую стоимость. Следовательно, предприятия, которые хотят использовать этот метод, должны подготовиться к высоким первоначальным инвестициям. Кроме того, стоимость будет увеличиваться с автоматизацией.

· Ограничения по типам соединений Процесс применим только для сварки деталей внахлестку, т. е. соединений, выполненных внахлестку деталей на плоской поверхности. Таким образом, это неправильный метод сварки для таких соединений, как угол, стык, тройник и кромка.

Таким образом, это неправильный метод сварки для таких соединений, как угол, стык, тройник и кромка.

Ультразвуковая сварка применяется в нескольких отраслях промышленности для изготовления потребительских и промышленных товаров. Ниже приведены несколько вариантов применения сварных деталей.

· Медицинская промышленность В медицинской промышленности используется несколько деталей, сваренных ультразвуком, таких как лицевые маски, фильтры для крови и газов, а также артериальные и анестезиологические фильтры. Техника сварки идеально подходит для таких изделий за счет сварных соединений. Кроме того, большинство этих продуктов изготовлено из разнородных материалов, изготовленных с использованием медицинских пластиков, таких как АБС и полиэтилен, для которых совместима технология сварки. Таким образом, ультразвуковые сварные соединения имеют низкую стоимость, но хорошее качество, что делает их идеальными для изделий медицинского назначения.

В автомобильной промышленности используется процесс сварки для соединения пластмасс и изготовления таких компонентов, как дверные панели, приборные панели и рулевые колеса. Процесс подходит из-за непрямого нагрева, который не влияет на заготовку. Кроме того, он отличается низкими капитальными затратами, автоматизацией, малым временем цикла и гибкостью.

· Аэрокосмическая промышленностьМетод ультразвуковой сварки подходит для изготовления деталей для аэрокосмической промышленности. Этот метод популярен здесь благодаря точности, скорости, качеству сварного соединения и использованию непрямого нагрева.

· Электронная промышленность Процесс ультразвуковой сварки применяется в электронной промышленности для соединения проводных соединений. Соответственно, создавать небольшие и тонкие схемы проще, точнее и эффективнее. Кроме того, он также применим при сборке электродвигателей, конденсаторов и носителей информации благодаря своей надежности и качеству сварных соединений.

Кроме того, он также применим при сборке электродвигателей, конденсаторов и носителей информации благодаря своей надежности и качеству сварных соединений.

Ультразвуковая сварка — эффективный метод соединения пластика и тонкого металла. Однако качество сварных соединений и общая эффективность производства зависят от оператора. В Rapid Direct мы предоставляем профессиональные услуги по быстрому прототипированию и производству, начиная от ультразвуковой сварки и заканчивая другими механизмами соединения.

На наших предприятиях есть машины, которые могут производить высококачественные сварные пластиковые и металлические детали, а наши процессы контроля гарантируют качество. Кроме того, получить доступ к нашим услугам легко через нашу онлайн-платформу котировок. Загрузите свой проект САПР и получите мгновенное предложение и автоматический отчет DfM. Что еще лучше, вы можете управлять своим заказом и отслеживать его до доставки!

Что еще лучше, вы можете управлять своим заказом и отслеживать его до доставки!

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

ЗаключениеУльтразвуковая сварка — это эффективный сварочный процесс, обеспечивающий качественные сварные соединения, простоту эксплуатации и безопасность. Хотя это полезно, оно требует высокой точности, аккуратности и технических знаний. В связи с этим в этой статье рассказывается о процессе и его применении в производстве деталей. Вы ищете высококачественные сварные пластиковые и металлические детали? Затем позвольте RapidDirect помочь вам производить продукты, которые излучают надежность и качество по конкурентоспособной цене.

Часто задаваемые вопросыКакую максимальную толщину можно сваривать с помощью процесса ультразвуковой сварки?

Максимальная толщина, свариваемая с использованием данной технологии, составляет 3,0 мм. Все вышеперечисленное потребует высокой энергии, которую не может обеспечить процесс сварки.

Все вышеперечисленное потребует высокой энергии, которую не может обеспечить процесс сварки.

В чем разница между ультразвуковой и вибрационной сваркой?

При вибрационной сварке вибрация генерирует тепло за счет вибрации двух деталей. С другой стороны, при ультразвуковой сварке детали нагреваются за счет тепла, выделяемого с помощью механической вибрации ультразвуковых волн.

Что такое электродуговая сварка?

Электродуговая сварка является одним из наиболее широко используемых процессов сварки в наше время. В наличии имеется множество небольших переносных аппаратов для дуговой сварки, которые очень удобно брать с собой на работу. Электродуговая сварка полностью изменила способы сварки в наше время. Используя этот процесс, можно быстро исправить сварку всего за несколько минут. Высококачественные сварные швы могут быть выполнены с использованием различных сварочных аппаратов.

Принцип

Электродуговая сварка работает по принципу, при котором проволока или электрод подсоединяются к источнику тока, а другой конец, называемый обратным (обычно зажим), соединяется с пластиной или заготовкой для быть сварены также подключен к источнику питания. Таким образом, замыкается электрическая цепь, также известная как сварочная цепь. Если электрод соприкасается с пластиной или заготовкой, в цепи протекает электрический ток. Если мы отодвинем электрод на небольшое расстояние от пластины, электрический ток может перескочить через промежуток, таким образом, возникнет высокотемпературная электрическая дуга. Это расплавит пластину вместе с электродом. Электрод должен быть плавящимся, если он собирается расплавиться. Плавящийся электрод осаждает присадочный металл и создает расплавленную сварочную ванну в зазоре между заготовкой. Над сварным швом образуется слой шлака, защищающий его от атмосферных газов и предотвращающий окисление.

Таким образом, замыкается электрическая цепь, также известная как сварочная цепь. Если электрод соприкасается с пластиной или заготовкой, в цепи протекает электрический ток. Если мы отодвинем электрод на небольшое расстояние от пластины, электрический ток может перескочить через промежуток, таким образом, возникнет высокотемпературная электрическая дуга. Это расплавит пластину вместе с электродом. Электрод должен быть плавящимся, если он собирается расплавиться. Плавящийся электрод осаждает присадочный металл и создает расплавленную сварочную ванну в зазоре между заготовкой. Над сварным швом образуется слой шлака, защищающий его от атмосферных газов и предотвращающий окисление.

Для процесса электродуговой сварки требуется напряжение и большой ток. В процессе электродуговой сварки можно использовать как переменный, так и постоянный ток. Возникающая электрическая дуга должна иметь достаточную температуру, чтобы расплавить как заготовку, так и электрод. Это достигается путем выбора соответствующей настройки тока на сварочном аппарате.

Источник питания, используемый для дуговой сварки

Мы должны выбрать правильный источник питания, если хотим получить правильный результат. Существует два типа источников питания, используемых для электродуговой сварки, а именно источники питания переменного и постоянного тока.

Характеристики источника переменного тока для сварки

- Используется для черных металлов

- Сваривать можно только толстые металлы.

- Используются электроды с толстым покрытием

- Вероятность шока больше

- Нет эффекта дуновения дуги.

Характеристики источника постоянного тока для сварки

- Можно сваривать как тонкие, так и толстые секции.

- Можно сваривать как черные, так и цветные металлы

- Такие металлы, как чугун, можно сваривать.

- Можно использовать электроды с легким и толстым покрытием.

- Сварку можно выполнять во всех положениях Дуга

- является одной из основных проблем при сварке постоянным током.

Электроды, используемые при электродуговой сварке

Электроды, используемые при электродуговой сварке, зависят от диаметра и типа покрытия.

Наиболее часто используемые электроды имеют диаметр 1,6 мм, 2 мм, 2,5 мм.

Существует два типа электродов, используемых в процессе электродуговой сварки

1. Расходуемые электроды

2. Неплавящиеся электроды

1. Расходуемые электроды

В расходуемых электродах электрод в основном покрыт флюсом. Он плавится из-за тепла, выделяемого дугой. При этом расходуемый электрод полностью расходуется. Его нужно каждый раз заменять, чтобы процесс сварки продолжался.

2. Неплавящийся электрод

В неплавящихся электродах электрод, создающий дугу, не расходуется. Вместо этого для заполнения зазора между свариваемыми деталями используется присадочная проволока. Этот метод может использоваться как для непрерывной, так и для не непрерывной сварки.

Факторы, которые необходимо учитывать при выборе электрода

- Тип основного металла и его совместимость с основным металлом

- Место сварки

- Толщина основного металла

- Производительность

- Скорость

- Геометрия сварного шва

- Скорость затвердевания

- Перед сваркой и после сварки

- Тип источника питания

- Место сварки в помещении или на открытом воздухе

Функции электрода

- Электрод является частью электрической цепи.

- Проводит ток и образует шлаконоситель.

- Обеспечивает присадочный материал для заполнения свариваемого зазора.

- Образует защитный газ для защиты сварного шва от загрязнения и окисления.

Типы покрытия электродов

Мы собираемся перечислить некоторые из наиболее часто используемых покрытий электродов при дуговой сварке.

1. Электрод с целлюлозным покрытием

Этот электрод состоит из большого количества целлюлозы, до 30% целлюлозы. Тио2 до 20%. Этот электрод подходит для всех положений. Обеспечивает глубокое проникновение и дополнительное тепло благодаря высокому содержанию целлюлозы.

Тио2 до 20%. Этот электрод подходит для всех положений. Обеспечивает глубокое проникновение и дополнительное тепло благодаря высокому содержанию целлюлозы.

2. Электрод с рутиловым покрытием

Содержит tio2 до 45% и sio2 до 20%. Этот электрод используется для общих работ и называется электродом общего назначения. Здесь при сварке основная часть материала превращается в шлак. Производится лишь небольшое количество защитного газа. Остальная защита сварочной ванны достигается, когда расплавленный шлак течет и покрывает ее. Следовательно, мы можем сказать, что шлак обеспечивает защиту сварного шва.

3. Электрод с кислотным покрытием

Может быть получена гладкая поверхность, образуется самоотделяющийся шлак. Эти электроды могут иметь состав 20 – 40 % оксида железа, оксида титана – 10 %, карбоната кальция – 10 %. Они в основном используются только для плоских позиций.

4. Электроды с низким содержанием водорода

Эти электроды позволяют получать высококачественные сварные швы с высокой устойчивостью к растрескиванию. Заготовку необходимо предварительно нагреть до температуры 250 градусов Цельсия. В его состав входит карбонат кальция 20-40%, фторид кальция 15-20%. Фтор образуется за счет диссоциации фторида кальция из-за высокой температуры дуги. h3 удаляется действием фтора с образованием HF-кислоты.

Заготовку необходимо предварительно нагреть до температуры 250 градусов Цельсия. В его состав входит карбонат кальция 20-40%, фторид кальция 15-20%. Фтор образуется за счет диссоциации фторида кальция из-за высокой температуры дуги. h3 удаляется действием фтора с образованием HF-кислоты.

Различные типы процессов электродуговой сварки

Сейчас мы собираемся перечислить некоторые из наиболее популярных процессов электродуговой сварки.

1. Ручная дуговая сварка металлическим электродом (MMAW) или дуговая сварка защищенным металлом (SMAW)

Ручная дуговая сварка металлическим электродом или дуговая сварка защищенным металлом является старейшим методом дуговой сварки. Этот сварочный процесс составляет более 50% всех сварочных работ и процессов, используемых во всем мире. Это также широко используемый метод изготовления. Дуга зажигается между покрытым электродом и заготовкой. Заготовка является частью электрической цепи. Флюс плавится вместе с основной проволокой и переходит в сварочную ванну. Таким образом, флюс в конечном итоге покрывает сварной шов, плавая над расплавленным металлом, и образует шлак . Затем этот плавающий шлак охлаждается и затвердевает над расплавленным металлом. Затем расплавленный шлак удаляют путем его сколки долотом после того, как сварной шов остынет. Основная цель использования флюсового покрытия состоит в том, чтобы обеспечить газовую защиту расплавленного металла, чтобы он оставался защищенным от окисления. Используемый источник питания может быть переменным или постоянным током, для ручной дуговой сварки металлическим электродом предпочтителен источник постоянного или падающего тока.

Таким образом, флюс в конечном итоге покрывает сварной шов, плавая над расплавленным металлом, и образует шлак . Затем этот плавающий шлак охлаждается и затвердевает над расплавленным металлом. Затем расплавленный шлак удаляют путем его сколки долотом после того, как сварной шов остынет. Основная цель использования флюсового покрытия состоит в том, чтобы обеспечить газовую защиту расплавленного металла, чтобы он оставался защищенным от окисления. Используемый источник питания может быть переменным или постоянным током, для ручной дуговой сварки металлическим электродом предпочтителен источник постоянного или падающего тока.

Используемые электроды имеют диаметр сердечника от 2,4 мм до 10 мм. Скорость наплавки металла шва увеличивается с увеличением силы тока. Скорость тока зависит от размера и длины электрода. Сварочный ток колеблется от 60 А для самого маленького электрода и может увеличиваться до 440–450 А.

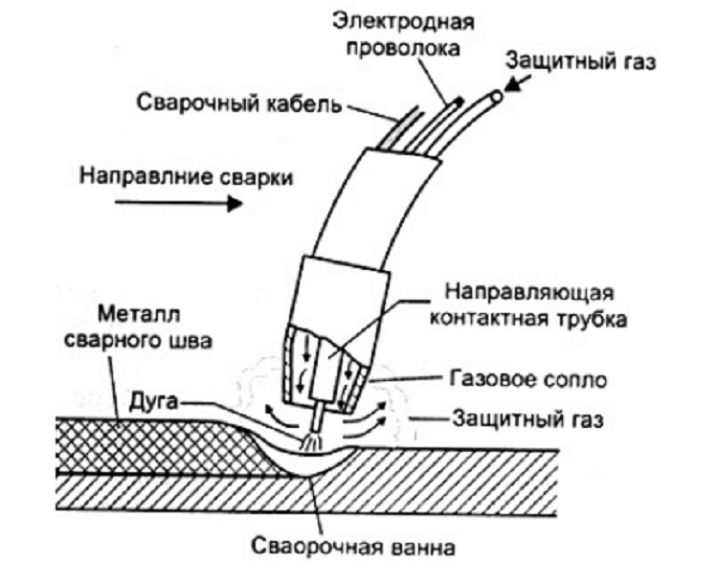

2. Сварка металлов в среде инертного газа (MIG) или сварка металлов в активном газе (MAG)

При сварке MIG инертный газ подается вместе с электродом через сварочную горелку. Электрод непрерывно подается в зону сварки. Наконечник металла образует дугу и плавится, образуя сварной шов. Инертный газ или защитный газ защищает ванну расплавленного металла от любого окисления атмосферных загрязнений. Тип используемого защитного газа зависит от свариваемого материала. Так в целом, инертные газы, такие как аргон, гелий, используются для цветных металлов. Следовательно, когда используются эти типы газов, процесс сварки называется сваркой металлов в среде инертного газа (MIG). Кроме того, для черных металлов используются сочетания газов углекислый газ, углекислый газ + аргон, углекислый газ + аргон + гелий и т.д., используются сочетания газов. Когда используются эти типы газов, это называется сваркой металлическим активным газом (MAG).

Электрод непрерывно подается в зону сварки. Наконечник металла образует дугу и плавится, образуя сварной шов. Инертный газ или защитный газ защищает ванну расплавленного металла от любого окисления атмосферных загрязнений. Тип используемого защитного газа зависит от свариваемого материала. Так в целом, инертные газы, такие как аргон, гелий, используются для цветных металлов. Следовательно, когда используются эти типы газов, процесс сварки называется сваркой металлов в среде инертного газа (MIG). Кроме того, для черных металлов используются сочетания газов углекислый газ, углекислый газ + аргон, углекислый газ + аргон + гелий и т.д., используются сочетания газов. Когда используются эти типы газов, это называется сваркой металлическим активным газом (MAG).

Применение сварки MIG включает сварку цветных сплавов, таких как алюминиевые и медные сплавы. Применяется для сварки меди , алюминия , магния и его сплавов в аэрокосмической и автомобильной промышленности.

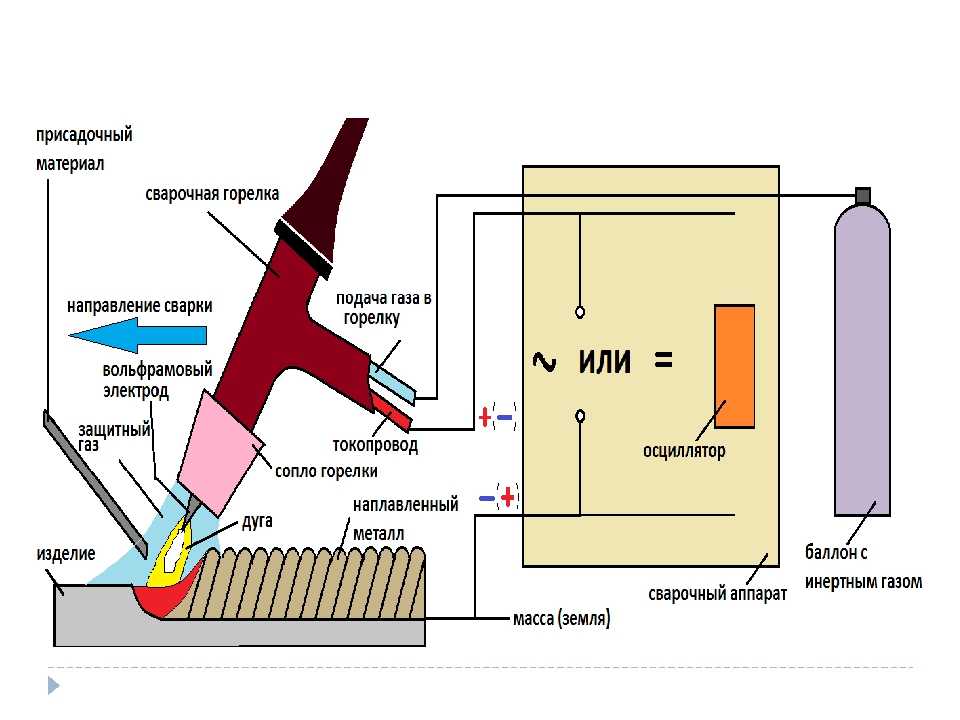

3. Сварка вольфрамовым электродом в среде инертного газа (TIG)

В этом процессе между вольфрамовым электродом и металлом заготовки образуется дуга, образующая сварочную ванну, в которую подается присадочный стержень. Кроме того, в настоящее время доступны механизированные формы подачи присадочной проволоки. Вольфрамовый электрод, используемый в этом процессе, не является расходуемым. Загрязнение сварочной ванны атмосферным воздухом предотвращается применением защитного газа. Аргон и гелий являются одними из наиболее часто используемых газов для сварки TIG.

Можно использовать электроды из чистого вольфрама, но улучшенное зажигание и стабильность дуги достигаются за счет использования тория, также известного как оксид тория, или циркония (оксид циркония). Торированные электроды предпочтительны для сварки постоянным током. А циркониевые электроды предпочтительны для сварки на переменном токе.

Для этого процесса сварки используется источник питания переменного тока (AC) или постоянного тока (D. C) со стандартными генераторами, выпрямителями или трансформаторами. Сварка TIG используется, в частности, для сварки углерод , сплав и нержавеющая сталь , а также все цветные металлы и сплавы. Сварка вольфрамовым электродом в среде инертного газа позволяет получить сварной шов очень высокого качества. Они используются для сварки трубопроводов в химической и атомной промышленности. Для приварки труб к трубным доскам механическим способом используется специализированное сварочное оборудование TIG.

C) со стандартными генераторами, выпрямителями или трансформаторами. Сварка TIG используется, в частности, для сварки углерод , сплав и нержавеющая сталь , а также все цветные металлы и сплавы. Сварка вольфрамовым электродом в среде инертного газа позволяет получить сварной шов очень высокого качества. Они используются для сварки трубопроводов в химической и атомной промышленности. Для приварки труб к трубным доскам механическим способом используется специализированное сварочное оборудование TIG.

4. Дуговая сварка под флюсом

Дуговая сварка под флюсом, также называемая поддуговой сваркой, представляет собой процесс дуговой сварки, при котором сварочная дуга погружается под гранулированный флюс. Имеется механизм подачи флюса (бункер для флюса), который непрерывно подает флюс в область вокруг проволоки, чтобы постоянно удерживать дугу в погруженном состоянии. Сварочная дуга может быть устроена таким образом, что она может быть стационарной или подвижной. Флюс, содержащий CaO, CaF и sio2, спекается с образованием крупного порошка. Основное преимущество этого процесса заключается в том, что высокие токи (200-2000 А) приводят к более высокой скорости осаждения, что приводит к огромной экономии средств. С помощью этого процесса можно легко сваривать все марки углеродистых, легированных и низколегированных сталей. Листы толщиной до 25 мм можно сваривать за один проход без подготовки кромок.

Флюс, содержащий CaO, CaF и sio2, спекается с образованием крупного порошка. Основное преимущество этого процесса заключается в том, что высокие токи (200-2000 А) приводят к более высокой скорости осаждения, что приводит к огромной экономии средств. С помощью этого процесса можно легко сваривать все марки углеродистых, легированных и низколегированных сталей. Листы толщиной до 25 мм можно сваривать за один проход без подготовки кромок.

В этом процессе сварки можно использовать как переменный, так и постоянный ток. Но в этом сварочном процессе в основном предпочтителен постоянный ток. DC фактически обеспечивает больший контроль над размером валика и скоростью подачи. Здесь плавящийся электрод используется для сварки необходимого участка. Могут быть получены сварные швы высокого качества с более высоким коэффициентом повторяемости. Он производит меньше излучения, и образующиеся брызги также намного меньше.

5. Плазменно-дуговая сварка

Плазменно-дуговая сварка возникла из процесса сварки TIG. Здесь вокруг дуги расположено узкое отверстие, через которое проходит небольшой поток газообразного аргона. Сжатая дуга разделяет газообразный аргон на положительно и отрицательно заряженные электроны. Этот процесс образует плазму. Когда плазменный газ вытекает из столба дуги, он снова образует нейтральные атомы и отдает свою энергию в виде тепла.

Здесь вокруг дуги расположено узкое отверстие, через которое проходит небольшой поток газообразного аргона. Сжатая дуга разделяет газообразный аргон на положительно и отрицательно заряженные электроны. Этот процесс образует плазму. Когда плазменный газ вытекает из столба дуги, он снова образует нейтральные атомы и отдает свою энергию в виде тепла.

Сжатая дуга плазмы может нагреваться до 20000 градусов Цельсия . Эта высокотемпературная струя ионизированного газа отдает свою энергию при контакте с основным металлом и, таким образом, в конечном итоге увеличивает температуру вольфрамовой дуги. Это позволяет получить очень качественный сварной шов с большим соотношением глубины и ширины. Это также вызывает минимальную деформацию основного металла.

Плазменная сварка Micros — это слаботочная плазменная дуговая сварка, которая используется для прецизионной сварки тонких металлических листов толщиной от 0,025 до 1,5 мм при токах в диапазоне от 0,1 до 10 А.

Плазменно-дуговая сварка применяется для сварки титана, никеля, кобальта и нержавеющей стали. Он обычно используется в аэрокосмической промышленности, реактивных двигателях, лопатках турбин и других самых разнообразных областях применения.

Он обычно используется в аэрокосмической промышленности, реактивных двигателях, лопатках турбин и других самых разнообразных областях применения.

6. Электрошлаковая сварка

При электрошлаковой сварке тепло выделяется за счет электрической дуги. Позже тепло выделяется из-за сопротивления шлака.

Электрошлаковая сварка обычно используется для сварки толстых листов. Пластины имеют квадратную подготовку кромок, установлены вертикально вверх с зазором между ними 25 мм, под ними расположена заготовка. Электроды представляют собой пластины между пластинами и покрыты шлаком. Первоначально электроды создают дугу, которая увеличивает тепло. Это расплавляет шлак, как мы уже знаем, расплавленный шлак является проводящим, ток, проходящий через шлак, плавит его. Из-за быстрого действия шлака основной металл и присадочный металл сплавляются вместе, соединяя две пластины вместе.

Количество используемых электродов зависит от толщины используемых пластин.

Применяется для соединения изделий большой толщины в судостроении, изготовлении каркасов высокого давления и других областях.

Преимущества электродуговой сварки

- Электродуговые сварочные аппараты просты в использовании и могут переноситься на любое подходящее место работы.

- Сложные и высокоточные швы можно получить в процессе электродуговой сварки.

- Процессы электродуговой сварки можно легко автоматизировать и использовать в массовом производстве.

- Электродуговая сварка намного дешевле любых других альтернатив.

- При электродуговой сварке возможны очень прочные и надежные сварные швы.

- Можно использовать как расходуемые, так и нерасходуемые электроды.

- Высокая конструктивная гибкость, простота в обращении и высокая универсальность.

- Материалы большей толщины можно сваривать.

Недостатки электродуговой сварки

- Дуговая сварка подходит не для всех типов металлов.

- Высокая температура может деформировать металл и повлиять на его свойства.

- Этот тип сварки производит много вредного дыма.

Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.

Однако они должны плавиться в пределах 40 0 F и иметь сходную молекулярную структуру. Например, ABS и акрил — хорошая комбинация, а полиэтилен и полипропилен химически несовместимы.