Выбираем сверло по металлу, как правильно это сделать, советы специалиста

«Золотая коллекция» домашнего Мастера должна иметь сверла, а еще лучше набор сверл. Благодаря назначению и работоспособности этого режущего инструмента можно произвести множество операций по металлу, дереву и пластику. Осталось только подготовить к работе ручную дрель, и направит свои стопы в специализированный магазин. Кто с нами?

Содержание

- Режущий инструмент номер один

- Конструкция сверла по металлу

- Что означает маркировка на сверле

- Различие сверла по цвету

- Какими видами сверла предпочтительнее работать с металлом

- конусные сверла

- конусные ступенчатые

- корончатые сверла

Режущий инструмент номер один

Специальным режущим инструментом, который повсеместно применяется для выполнения различных по диаметру отверстий в сплошном металлическом слое, являются сверла.

Современный рынок режущего инструмента насыщен разноликими сверлами по металлу. Однако, по мнению специалистов, приобрести настоящий качественный инструмент сложно. По каким критериям следует осуществлять выбор сверла? Чтобы по достоинству оценить все положительные качества этого изящного режущего инструмента необходимо усвоить:

Однако, по мнению специалистов, приобрести настоящий качественный инструмент сложно. По каким критериям следует осуществлять выбор сверла? Чтобы по достоинству оценить все положительные качества этого изящного режущего инструмента необходимо усвоить:

• его конструктивные особенности

• материал изготовления

• маркировку на сверле

• цвет сверла.

Совокупность положительных качеств, присущих режущему инструменту номер один, даст понять, что выбор произведен правильно. Начинаем с конструктивных особенностей.

Конструкция сверла по металлу

Сверло по металлу и не только конструктивно состоит из следующих частей:

• режущей части

• рабочей части

• хвостовика.

Основным назначением сверла является создание отверстий на поверхности металла, поэтому сверла для металла должны идеально подходить для всех типов металла – существующих видов стали и чугуна, а также цветных металлов.

Режущая часть сверла по металлу имеет кромки режущие, благодаря которым осуществляется сход стружки. Рабочая часть обеспечивает направление сверла в процессе резания, уменьшая при этом трение боковой поверхности.

Рабочая часть обеспечивает направление сверла в процессе резания, уменьшая при этом трение боковой поверхности.

Хвостовик (средней, укороченной и удлиненной серии) предназначен для надежного закрепления сверла в рабочем инструменте.

Советы специалиста

Опытные специалисты и мастера советуют приобретать сверла от известного производителя. Ответ очевиден: производство сверл от производителя осуществляется исключительно из высококачественной стали, причем в процессе производства используют цельнокатаные заготовки. Заготовкам из качественной стали присуща повышенная устойчивость к нагрузкам и изломам. Отличить сверло из цельной заготовки можно по весу. Такое сверло имеет внушительный вес, по сравнению со сварными или паяными заготовками из дешевых материалов.

Что означает маркировка на сверле

Визитной карточкой любого сверла является его маркировка на наружной части. Поэтому, рассматривая сверло в специализированном магазине, обратите внимание, что именно будет написано на сверле. Маркировка наносится фабричным способом в виде четкой гравировки. Маркировка сверла начинается с буквы, которая несет информацию о материале изготовления.

Маркировка наносится фабричным способом в виде четкой гравировки. Маркировка сверла начинается с буквы, которая несет информацию о материале изготовления.

Так, например, «Р» будет означать, что это быстрорежущая инструментальная сталь. Сверла изготавливают из быстрорежущей стали марок Р9, Р12, Р18, Р9К5. Маркировка в виде числового значения покажет состав вещества сплава, из которого выполнено сверло. Например, К6 – кобальт, М3 – молибден. Собираясь приобрести сверло отечественного производителя, обратите внимание, что маркировка будет нанесена в зависимости от диаметра сверла.

Советы специалиста

Если на сверле отсутствует маркировка, это вовсе не означает, что сверло «левое» или бракованное. Сверла диаметром до 2 мм не маркируют, потому что прочитать микроскопическую маркировку на таком тонком сверле невооруженным глазом практически невозможно. На сверлах более крупных размеров указывается диаметр сверл по металлу, и марка стали, а также класс точности. Сверла от зарубежного производителя маркируют в виде значений HSS. Зарубежные производители не маркируют сверло hss по металлу, необходимая информация наносится непосредственно на товарную упаковку.

Сверла от зарубежного производителя маркируют в виде значений HSS. Зарубежные производители не маркируют сверло hss по металлу, необходимая информация наносится непосредственно на товарную упаковку.

Различие сверла по цвету

Обработка сверла в промышленных условиях отражена в его цветности. Сверло черного цвета говорит о том, что была произведена финишная обработка, и сверло обладает усиленной износостойкостью. Если цвет сверла серого цвета, это будет означать, что дополнительной обработки по улучшению прочностных качеств не было произведено. Качественные сверла от производителя обладают золотистым оттенком, который сигнализирует о нанесении дополнительного слоя. Дополнительный слой придает сверлам по металлу прочность и уменьшает трение при прохождении инструмента.

Какими видами сверла предпочтительнее работать с металлом

Наиболее востребованными сверлами по металлу являются следующие виды:

• конусные

• ступенчатые

• корончатые.

конусные сверла

Сверла конусные используют для сверления отверстий больших диаметров.

Сверло конусное по металлу можно использовать для тонколистовых материалов, стальных труб и профилей, для засверливания существующих отверстий в стальных заготовках толщиной до 5,0 мм. Специфическая коническая форма обеспечивает инструменту легкий выход из материала, а глубокая канавка обеспечивает высокую режущую способность.

конусные ступенчатые

Отличительной особенностью ступенчатого сверла по металлу является характерная конструкция рабочей части. Переход по рабочим диаметрам сверла осуществляется под углом 45 градусов. В чем преимущества ступенчатого сверла по металлу по сравнению с традиционным конусным? Безусловно, это великолепная возможность высверливать отверстия разных диаметров одним инструментом.

Производители позаботились об уникальных качествах ступенчатого сверла: прочные режущие грани, быстрота удаления стружки, сопротивление перегреву и значительный рабочий ресурс. Качественные ступенчатые сверла могут заменить даже целые наборы режущего инструмента. Кроме того, имеется возможность применения сверла для ручной дрели.

Кроме того, имеется возможность применения сверла для ручной дрели.

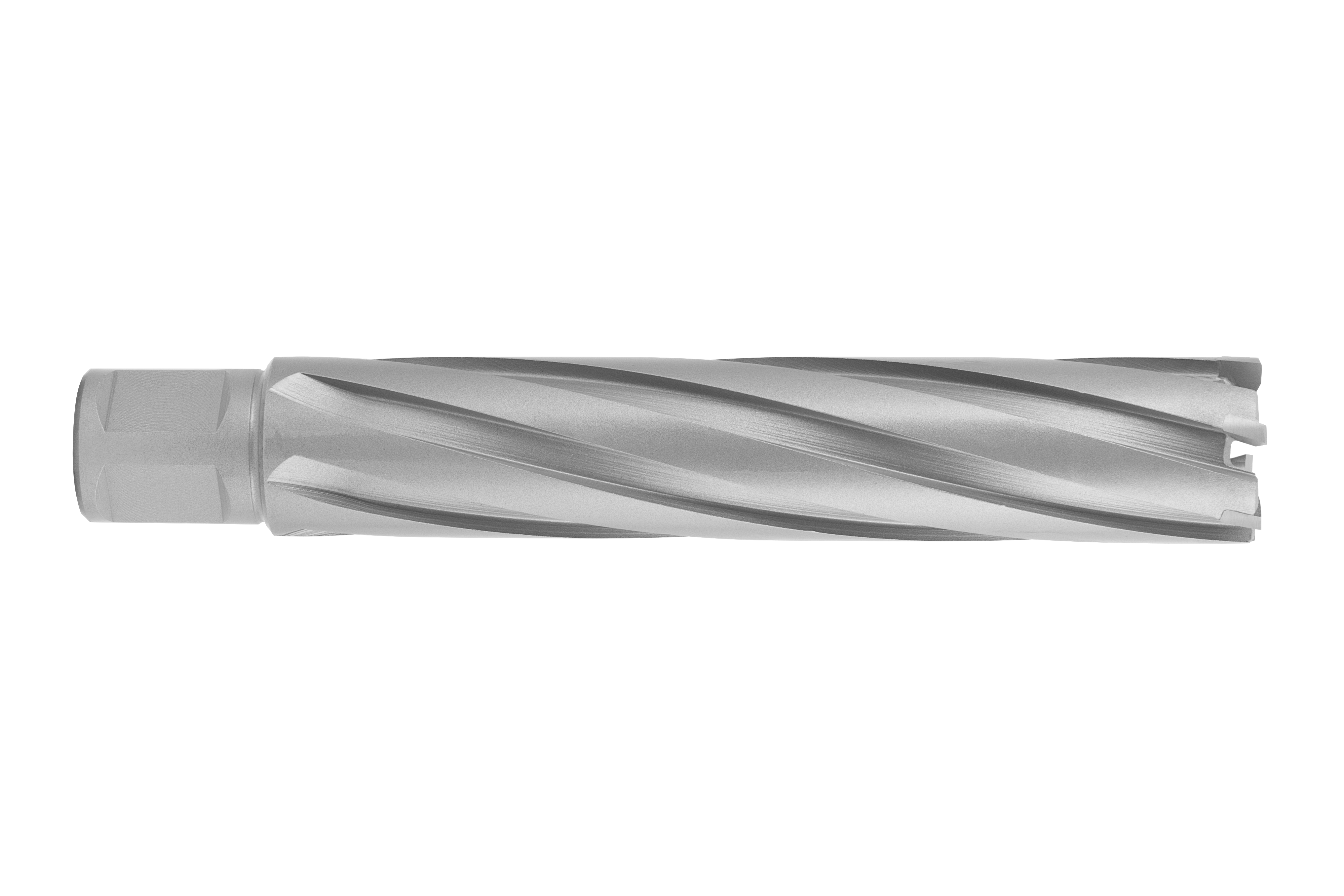

корончатые сверла

Корончатые сверла по металлу используют при работе с дрелями и сверлильными станками. Благодаря наличию мощной режущей части сверла используют для работы со сталью, литьем и цветными металлами, а также пластмассы. При работе с корончатым сверлом обеспечивается высокая точность вращения за счет неглубокого прохода.

В случае уменьшения качества сверления имеется возможность ручной заточки сверла по металлу. Преимуществом использования при работе корончатых сверл является получение отверстия с ровной кромкой, без дефектов и задиров.

Советы специалиста

Безусловно, что сверла в домашней мастерской необходимы разные. Поэтому оптимальным вариантом можно считать приобретение набора сверл. Помочь выбрать сверла по металлу вам поможет видео.

Выбирайте умело!

Виды сверл по металлу и дереву: назначения и особенности

Человечество обрабатывает материалы уже десятки тысяч лет. Одним из первых инструментов, изобретенных доисторическим человеком, был сверло-инструмент для сверления отверстий в деревянных, каменных, костяных изделиях, а позже — в металлические. К сегодняшнему дню сверла усовершенствовались и приобрели множество различных видов.

Одним из первых инструментов, изобретенных доисторическим человеком, был сверло-инструмент для сверления отверстий в деревянных, каменных, костяных изделиях, а позже — в металлические. К сегодняшнему дню сверла усовершенствовались и приобрели множество различных видов.

Виды сверл

Виды сверл в зависимости от формы рабочего органа

Виды сверл и их назначение тесно связаны между собой. По виду рабочего органа различают следующие виды:

- Винтовое, или спиральное. Это одна из самых широко распространенных форм сверла. Ее применяют работы с самыми разными веществами. Универсальные сверла также имеют спиральный вид. Размеры их колеблются от десятых миллиметра до десятков сантиметров.

- Плоское или перьевое. Используется для отверстий в мягких веществах, дереве, пенобетоне. Рабочий орган — заточенная лопатка, в середине ее находится острый выступ для центровки.

- Глубокого сверления. Используются, если глубина отверстия больше диаметра, по меньшей мере, в пять раз.

В теле сверла есть две винтовые полости, по ним в зону сверления подается смазочно-охлаждающая жидкость

В теле сверла есть две винтовые полости, по ним в зону сверления подается смазочно-охлаждающая жидкость - Одностороннего реза. Используется для мехобработки повышенной точности. Имеют опорную плоскость и пару рабочих кромок, находящихся по одну строну от продольной оси.

- Коронка. По форме представляет собой полый цилиндр, рез проводится нижней кромкой. В результате в материале прорезается кольцо, а внутри него располагается керн – цельный цилиндрический кусок материала. По окончании операции его требуется вытряхнуть из коронки.

- Центровочное. Для предварительного засверливания — наметки центра.

- Ступенчатое. Представляет собой ступенчатую цилиндрическую пирамиду. Прогрессивный вид оснастки, используется по листовому прокату для больших диаметров. При постепенном увеличении диаметра не деформируется лист.

Перьевое сверлоСверло-коронка

Виды сверл также подразделяются по форме получающегося отверстия:

- конические виды — диаметр плавно уменьшается с глубиной;

- ступенчатые виды – диаметр уменьшается скачками;

- цилиндрические виды — диаметр постоянный по всей глубине.

Существуют и другие виды. Они используются для узкоспециальных случаев.

Типы хвостовиков

По конструкции сверло делится на рабочую часть и хвостовик. Хвостовик зажимается в патроне станка или дрели. Они бывают:

- Цилиндрические.

- Конические. Предназначены для фиксации в специальных зажимных устройствах.

- Граненые. Имеют 3, 4 или 6 граней. Последние получили широкое распространение в бытовых шуруповертах и позволяют быстро сменить инструмент.

- Быстросъемные (тип SDS и другие) Хвостовик имеет специальные впадины, которые надежно фиксируются выступами патрона. Применяются в перфораторах.

Хвостовик граненый

Сверла для металла

Для сверления металлических заготовок чаще всего применяют сверла в виде восходящей спирали. Боковые продольные канавки отводят возникающую стружку. Для металлов и сплавов разной твердости применяют различные виды инструментальной стали для рабочей части. Ее делают целиком твердосплавной либо припаивают на конец одну или несколько твердосплавных пластин.

Сверла для древесины

Отверстия малых диаметров (до 15 мм) в дереве, фанере , OSB можно спокойно проделывать и сверлом по металлу. Если же требуются повышенная точность и гладкость поверхности, применяют специальные сверла из углеродистой стали, обладающие особыми конструктивными элементами и не подходящие для обработки металлических деталей. Различают следующие виды:

- Спиральные. Обладают специфической заточкой, позволяющей получить лучшее качество поверхности.

- Винтовые. Обладают острой режущей гранью и сделаны в виде шнека. Это облегчает удаление стружки из отверстий большой глубины.

- Перьевые. Позволяют работать по большим диаметрам — до 50 мм. Дешевы и просты по конструкции. Качество поверхности и точность соблюдения размеров ниже, чем у винтовых.

- Корончатые. Имеют вид коронки. Диаметр достигает 150 мм.

Сверла для древесины

Сверла для каменных материалов

Обычные сверла не подходят, чтобы сверлить как бетон, кирпич или камень. Они быстро тупятся об имеющие абразивные свойства песчинки и частички камня. Кроме того, перед сверлом создается уплотненный слой из мельчайших частичек материала. По действием нагрева от трения этот слой спекается. Поэтому и само сверло, и технология сверления имеют свои особенности.

Они быстро тупятся об имеющие абразивные свойства песчинки и частички камня. Кроме того, перед сверлом создается уплотненный слой из мельчайших частичек материала. По действием нагрева от трения этот слой спекается. Поэтому и само сверло, и технология сверления имеют свои особенности.

К вращению инструмента добавляют возвратно-поступательное движение, дробящее материал. Так работают и ударная дрель, и более мощный перфоратор, и проходческий бур. В головку инструмента вплавляется чуть большая по диаметру пластина из особо твердого сплава (например, победита).

Для больших диаметров и глубин применяют коронку с твердосплавными зубами или с вплавленными техническими алмазами.

Сверло по бетону

Сверла для керамики и стекла

Обработка керамики и стекла имеет свои особенности, обуславливаемые высокой хрупкостью материала. Наконечник из карбида вольфрама делают в форме копья с четырьмя остро заточенными режущими гранями. Применяют также и коронки с покрытием из алмазной пыли.

Для больших диаметров применяют специальное устройство — балеринку. Она напоминает циркуль. Работают ею с изнаночной стороны материала на особо малых оборотах.

Этим видом сверл можно обрабатывать что угодно — от дерева до бетона. Их применяют, когда нужно просверлить небольшое количество отверстий в разнородных материалах, поскольку производительность и качество поверхности у них ниже, чем у специализированных.

Рекомендации по выбору

Чтобы правильно подобрать инструмент, обеспечивающий наилучшую производительность и качество поверхности, нужно учитывать:

- характеристики материала детали;

- диаметр;

- глубину.

Важнейшими параметрами сверла являются:

- диаметр;

- длина;

- конструктивные особенности;

- вид и остроту заточки;

- материал рабочей части;

- цвет рабочей поверхности;

- баланс;

- назначение;

- совместимое оборудование.

- Так, для хвостовика SDS потребуется соответствующий патрон, а для сверления большого диаметра в металлических заготовках необходим мощный низкооборотистый станок или дрель с высоким моментом.

- По цвету поверхности можно многое сказать о материале, из которого изготовлен инструмент.

- Серый. Это просто сталь, причем недорогая. Такой вид сверла не подвергают дополнительной обработке, улучшающей режущие или прочностные свойства. Их имеет смысл использовать только тогда, когда требуется просверлить пару отверстий раз в две недели.

- Черный. Это результат упрочнения перегретым паром. Приличные, достаточно прочные массовые инструменты для бытового применения. Сохраняют доступность по цене

- Светло- золотистый. Такие инструменты прошли термообработку отпуском, которая существенно повышает прочность и снимает внутренние напряжения. Стоят заметно дороже, но цену свою оправдывают за счет долгого срока службы.

- Ярко- золотистый. В сплав добавлен титан. Это лучший вид сверл, доступных для домашнего применения. Титан снижает показатели трения, и, следовательно, нагрев. Это позволяет обеспечить отличный срок службы. Но соответственно растет и цена.

Приобретение экономически оправдано при больших объемах работ.

Приобретение экономически оправдано при больших объемах работ.

Виды сверл по цвету поверхности

Общая закономерность – более дорогие сверла приходится реже менять. Если объем предстоящих работ существенный, то лучше не экономить и не закупать потом десятками дешевые сверла. Кроме экономии средств, будет сэкономлено бесценное время и заметно снижен риск порчи материала при поломке сверла.

Классификация по размерам

На рынке представлены самые разнообразные размеры, как по диаметру, так и по глубине сверления. В соответствии с ГОСТами 4010-77, 10902-77, 886-77 различают:

- короткие общая длина от 20 до 130 мм, диаметр от 0,2 до 20;

- удлиненные — от 19 до 205 мм;

- длинные — 56 до 255 мм, диаметр- 1-20 мм

У иностранных изготовителей применяются собственные системы классификации инструмента по размерам, таблицы соответствия можно получить, обратившись к региональным представителям.

Как разобраться в маркировке

Маркировка может рассказать все о размете, типе и материале, из которого сделано сверло. Для малых диаметров (до 2 миллиметров) обозначения на сам инструмент не наносятся, маркируются коробочки, в которых он хранится.

Для малых диаметров (до 2 миллиметров) обозначения на сам инструмент не наносятся, маркируются коробочки, в которых он хранится.

Сверла от 2 до 3 мм имеют на хвостовике обозначение диаметра с точностью до десятых долей и о марке сплава, из которого они сделаны

Сверла толще 3 мм маркируются диаметром, обозначением материала и логотипом завода-изготовителя.

Расшифровка маркировки сверла NHD

К надписи могут добавлять дополнительные символы:

- Р — это быстрорежущие инструментальные сплавы;

- М — добавки молибдена;

- К — кобальтовые присадки;

- и т.д.

Многие иностранные изготовители наносят на хвостовик более подробные сведения:

- страна происхождения;

- лейбл производителя;

- марка инструментального сплава;

- диаметр;

- максимальный класс точности, достижимый этим инструментом;

- перечень материалов, рекомендованных для сверления.

Популярные марки инструментов от зарубежных производителей

Чтобы правильно подобрать импортное сверло для своих материалов, следует понять их систему обозначений. Наиболее распространены следующие виды обозначения:

HSS-R и HSS-G

Ими можно сверлить:

- стальные отливки, углеродистые и низколегированные сплавы;

- сплавы цветные;

- чугунные детали.

Для среднепрочных сталей:

- высокоуглеродистых;

- нержавейки;

- термически упрочненных;

- стойких к агрессивным средам;

- высоколегированных.

HSS-G TiAN/TiN

Сверла с титановым напылением и добавками соединений алюминия и азота. Отличаются высокой износостойкостью и защитой от коррозии.

Сверла марки HSS-G TiAN

Рекомендованы для работы с высокопрочными материалами

- чугуны с углеродом в шаровидной форме;

- высокопрочные бронзы и латуни;

- отливки под давлением

Существуют и другие виды инструментальной стали. Они служат для промышленных и узкоспециальных применений

Они служат для промышленных и узкоспециальных применений

Лучшие производители

Репутация фирмы–изготовителя – весьма важный критерий при подборе сверла. Многие компании гордятся столетней и двухсотлетней историей безупречного качества.

Сверла Bosch

Многие эксперты — технологи сходятся на том, что наилучшим соотношением цена/производительность на сегодняшнем рынке обладают:

- Предприятия стран СНГ. Их продукция традиционно, со времен СССР, отличалась прочностью и долговечностью при низкой цене. К сожалению, они постепенно уходят с рынка

- Ruko при доступной цене обеспечивает достойное качество и широкий ассортимент конструкций, напыления, диаметров, длинны и заточек.

- Bosh. Стоит дороже, но обладает существенно большим ресурсом. Выгоден при больших объемах работ.

- Зубр. Достойная попытка возрождения славы советских инструментальщиков. Сочетает высокое качество и надежность с разумными ценами.

Источник: https://stankiexpert. ru/tehnologicheskaya-osnastka/instrument/vidy-sverl.html

ru/tehnologicheskaya-osnastka/instrument/vidy-sverl.html

Виды сверл: типы, назначение, особенности

Сверла предназначены для создания отверстий в материале – как сквозных, так и несквозных (углублений).

Выпускаются сверла для самых различных материалов, которые используются в производстве и быту: для древесины и ее композитов, металла, бетона, пластика, камня и пр. Сверление происходит в результате поступательного (вдоль оси) и вращательного движения сверла.

Срез материала производится режущими кромками, которые могут иметь различную конфигурацию и углы заточки. К подвидам сверления относят засверливание (выполнение глухого отверстия) и рассверливание (расширение имеющегося отверстия до большего диаметра).

Существует множество видов сверл, различающихся назначением, конфигурацией рабочей поверхности, способом изготовления, видом материала, для которого они предназначены, и пр.

Виды сверл в зависимости от формы рабочей поверхности

Винтовое или спиральное. Самое востребованное сверло, используется для сверления самых различных материалов. Длина спирального сверла может достигать 28 см, диаметр – 80 мм.

Самое востребованное сверло, используется для сверления самых различных материалов. Длина спирального сверла может достигать 28 см, диаметр – 80 мм.

Плоское или перьевое. Используется для сверления преимущественно глубоких, больших по диаметру отверстий. Рабочая часть имеет форму лопатки, в центре которой расположено выступающее острие для центровки. Лопатка может быть выполнена заодно с хвостовиком или быть сменной и крепиться к стержню с помощью державки или борштанги.

Сверло для глубокого сверления. Предназначено для выполнения отверстий, глубина которых, по меньшей мере, в 5 раз больше, чем диаметр. Сверло глубокого сверления имеет два винтовых канала, по которым в зону реза подается охлаждающая эмульсия. Каналы могут располагаться внутри сверла либо в припаянных трубках.

Сверло одностороннего реза. Применяется для сверления отверстий, к которым предъявляются повышенные требования в отношении точности. Сверла одностороннего резания имеют опорную плоскость и две режущие кромки, расположенные с одной стороны от центра.

Коронка или кольцевое сверло. По виду это полый цилиндр. Резание осуществляется стенкой цилиндра, на которой располагается режущая кромка. Сверление получается в виде кольца, внутри которого находится нетронутый материал (керн). После сверления он обычно остается в коронке, нужно только вытряхнуть его.

Центровочное сверло. С его помощью выполняется засверливание (наметка) центра.

Ступенчатое сверло. Относительно новый вид инструмента. Ими удобно сверлить листовой материал, особенно в тех случаях, когда нужно получить большое по диаметру отверстие – до 3,5 см и более.

По форме получающегося отверстия сверла подразделяются на конические, цилиндрические и ступенчатые.

Типы хвостовиков

В зависимости от формы и способа крепления в патроне или шпинделе хвостовики бывают:

- цилиндрические – наружная поверхность имеет форму цилиндра;

- конические – поверхность выполнена в виде конуса;

- граненые – на наружной поверхности имеются 3, 4 или 6 граней;

- типа SDS – хвостовик для крепления в патроне с особым фиксирующим механизмом.

Крепление самых распространенных в быту цилиндрических сверл производится в обычном патроне. Инструменты с коническим хвостовиком предназначены для использования на станках. Хвостовик типа SDS рассчитан на закрепление в перфораторе.

Технология изготовления сверл

Сверла относительно небольших диаметров (до 8-10 мм) обычно изготавливают из цельного прутка стали или сплава. Чаще всего используется быстрорежущая сталь марок Р9, Р9К15, Р18. Сверла больших диаметров изготавливают с помощью сварки; режущая часть выполняется из быстрорежущей стали, а хвостовик – из обычной углеродистой.

Для сверления твердых материалов – закаленной и легированной стали, камня, бетона – применяют сверла, которые на конце имеют припаянные твердосплавные пластины из победита или другого твердого сплава. Режущие кромки пластин могут иметь различную конфигурацию: винтовую, скошенную или прямую.

Виды покрытия

Сверла покрывают с разной целью: предохранения от коррозии, упрочнения поверхностного слоя, улучшения теплоотдачи, снижения трения. Самая распространенная и недорогая операция – оксидирование. Сверло покрывается оксидной пленкой черного цвета, которая защищает его от ржавчины и перегрева.

Самая распространенная и недорогая операция – оксидирование. Сверло покрывается оксидной пленкой черного цвета, которая защищает его от ржавчины и перегрева.

Покрытие нитридом титана (TiN) повышает срок службы сверла не менее чем в три раза. Однако такие сверла нельзя затачивать, поскольку при этом снимается упрочненный слой. Использующийся также для покрытия карбонитрид титана (TiCN) по своим свойствам близок к TiN.

Титано-алюминиевый нитрид (TiAlN) делает сверло еще более прочным. При его использовании инструмент может проработать в 5 раз дольше обычного.

Самым прочным покрытием считается алмазное напыление. Это и неудивительно. Алмаз занимает первое место по твердости среди прочих материалов. Сверла с алмазным напылением могут использоваться для сверления практически любых по твердости материалов, в том числе и каменных.

О чем говорит окраска сверла?

По цвету покрытия можно примерно определить характеристики сверла. Сверла обычного качества имеют характерную для стали серую краску.

Черный цвет говорит о том, что сверло подвергалось оксидированию. То есть, оно защищено от коррозии, и имеет улучшенные теплоотводящие свойства.

Легкий золотистый оттенок сообщает о том, что сверло прошла процедуру отпуска, во время которого снимаются внутренние напряжения.

Нитридное титановое покрытие проявляет себя ярким блеском позолоты. Сверла с ним имеют увеличенный срок службы и низкое трение при сверлении. Хотя они и стоят дороже, но с лихвой оправдывают свою цену длительной эксплуатацией.

Алмазное напыление можно узнать по желтому цвету и порошкообразной фактуре.

Сверла для металла

Для сверления металлов (стали, чугуна, цветных сплавов) обычно применяют спиральные сверла. Их продольные канавки хорошо справляются с отведением стружки, образующейся при сверлении.

Обрабатываемые материалы имеют различную твердость. Поэтому для их сверления должны использоваться сверла с разной твердостью рабочей части. Для обработки закаленных, легированных, жаропрочных сталей необходимо применять цельные твердосплавные сверла или те, которые имеют на кончике припаянные пластины из твердого сплава.

Сверла для древесины

Относительно небольшие отверстия до 12 мм в древесине или древесных композитах (ДСП, МДФ) можно сверлить обычным спиральным сверлом для металла.

Но отверстия, к которым предъявляются повышенные требования по точности размеров и чистоте поверхности выполняют сверлами, специально предназначенными для древесины.

Их изготавливают из инструментальной или углеродистой стали и для металла они не годятся.

Спиральные сверла. Предназначены для сверления малых и средних по диаметру отверстий. Как уже отмечалось, вместо них можно использовать спиральные сверла для металла, но отверстия после них получаются хуже качеством.

Винтовые сверла. Имеют острую режущую кромку и шнекоподобную форму. Благодаря последней из отверстия легко удаляется стружка. Это качественные сверла, которые применяют, если требуется получить глубокое отверстие с гладкой стенкой.

Перьевые сверла. Используются для получения отверстий относительно больших диаметров – от 10 до 25 мм и более. Это самые простые и недорогие сверла, их можно даже изготовить самому из подходящей пластины и круглого стержня. Но качество отверстий после них получается невысоким – шершавые стенки, не очень точные размеры.

Это самые простые и недорогие сверла, их можно даже изготовить самому из подходящей пластины и круглого стержня. Но качество отверстий после них получается невысоким – шершавые стенки, не очень точные размеры.

Коронка. Термин «коронка» говорит о том, что этот инструмент выполнен в виде полого цилиндра, на кромках которого располагаются зубья. Сверление получается в виде кольца, из которого затем удаляется внутренняя часть.

Коронка – незаменимый инструмент, если требуется получить большое отверстие – до 100 мм и более.

В магазинах ее предлагают в виде набора, в котором имеется оправка, центровочное сверло с хвостовиком и несколько коронок разных диаметров.

Сверло Форснера. Это инструмент для выполнения точных отверстий в древесине (особенно мягкой), ДСП, ламинате и пр. У него имеется центровочное острие и подрезатель с острой кромкой. Благодаря последнему отверстие получается точным и гладким. Если нужно получить глухое отверстие с гладкими стенками и точными размерами, сверло Форснера справится с этой работой наилучшим образом.

Сверла для каменных материалов

Для сверления кирпича, бетона, натурального или искусственного камня обычные сверла по металлу не годятся. Они мгновенно тупятся. Сверло или бур для каменных материалов должны иметь наконечник из твердых сплавов.

Сама операция сверления бетона, кирпича или камня также имеет особенности. Кроме вращательного движения, сверло или бур, вставленные в перфоратор, осуществляют еще и ударно-поступательное. Т. е. камень, по сути, не режется, а дробится.

Бур или сверло для перфоратора может иметь обычный цилиндрический, или особый стандартизированный хвостовик типа SDS (SDS-top, SDS-max или SDS-plus). Его преимущество состоит в том, что вставка и извлечение бура из патрона осуществляется без ключа и очень быстро, одним движением.

Небольшие и средние по диаметру отверстия в кирпиче и бетоне сверлят буром или сверлом с твердосплавным наконечником. Инструмент имеет форму шнека.

Если требуется просверлить большое отверстие, то применяют коронку с твердосплавными зубьями или алмазным напылением. Бурение может быть влажным (с подачей воды для охлаждения) и сухим. По окончании сверления внутри коронки остается керн – цилиндрический кусок вырезанного материала.

Твердосплавные пластины, припаянные к сверлу или буру, имеют разную твердость. Для сверления гранита применяются буры с пластинами из победита высокой твердости. Для работы с бетоном или кирпичом годятся средние или мягкие по твердости марки победита.

Сверла для керамики и стекла

Керамическую плитку или стекло сверлят коронкой или специальным копьевидным инструментом. Его наконечник изготовлен либо из победита, либо из карбида вольфрама. Если специализированный инструмент для стекла или плитки отсутствует, можно использовать сверло для бетона. Только обязательно острое, и работать им нужно осторожно, поскольку его форма не совсем подходит для такой работы.

Копьевидное сверло для плитки из керамики и коронка с алмазным напылением.

Коронка для стекла и кафеля почти не отличается от коронки для камня. Только на ее режущей кромке вместо зубьев имеется алмазное напыление.

Для сверления в кафеле больших отверстий используют инструмент, называемый балериной. Он напоминает обычный циркуль. Сверление производится с изнаночной стороны плитки. Обороты дрели устанавливают на минимум.

Универсальные сверла

Кроме вышеперечисленных специализированных сверл, есть еще универсальные. Ими можно обрабатывать практически любые материалы – кирпич с бетоном, плитку, дерево, пластик, алюминий, сталь.

Универсальные сверла имеют хитроумную заточку, которая способна резать любой материал. Это очень удобно в тех случаях, когда приходится работать одновременно с разными материалами.

Например, при ремонте квартиры.

Источник: https://iambuilding.ru/stati/tool/sverla-tipy-naznachenie-osobennosti/

Сверла по дереву

Сверла по дереву

Любой ремонт, особенно капитальный, или строительные работы предполагают работу с древесиной и её обработку, для чего необходим не только качественный, но и правильно подобранный инструмент. Один из самых простых процессов работы с древесиной – сверление.

Свёрла по дереву

При покупке электродрели в комплекте, как правило, идёт базовый набор универсальных свёрл. Для выполнения некоторых видов обработки этого набора недостаточно, поэтому есть свёрла, предназначенные для определённой работы и достижения необходимого результата.

Винтовое сверло

Винтовые свёрла внешне похожи на сверла по металлу, отличаются лишь формой режущей кромки. Их рабочая часть напоминает шнек. Есть два вида винтовых свёрл, различия которых заключаются только в наконечнике: винтовое сверло с коническим наконечником и сверло с подрезателем.

За счет особенностей конструкции сверл, относящихся к винтовому типу, при их использовании из зоны обработки эффективно удаляется стружка. Данные инструменты обеспечивает высокую точность и практически идеальное качество обработки.

Их используют для сверления отверстий большой глубины и небольшого диаметра, как при постройке сруба.

К категории спиральных относятся шнековые сверла Левиса, имеющие более совершенную рабочую часть и используемые обычно для выполнения глубоких отверстий значительного диаметра. Заостренная часть напоминает шуруп.

Спиральные сверла также дают возможность получить идеально ровные стенки отверстия и большую точность сверления, благодаря винтовому наконечнику.

Винтовые и спиральные сверла, предназначенные для обработки деревянных изделий, выпускаются в большом диапазоне рабочих диаметров и длин.

Использовать инструменты данного типа можно для обработки дерева любых пород и практически любой твердости, а также ДСП, МДФ и фанеры.

Винтовое сверло

Можно сказать, что это одновременно и сверло, и фреза. Используют его для сверления глухих отверстий большого диаметра (до 50 мм) и на глубину до 10 сантиметров.

Сверло делает очень качественные отверстия с идеально ровным краем и гладкой внутренней поверхностью. Им пользуются чаще всего для создания отверстий под замки или чашечные петли.

При использовании такого сверла с дополнительными приспособлениями возможно просверлить в деревянном изделии отверстие квадратной формы.

Набор свёрл Форстнера

Свёрла такого типа используются для сверления отверстий большого диаметра (до 50 мм), на глубину до 150 мм. Применять такой инструмент целесообразно, когда к точности геометрии и качеству отверстий предъявляются не слишком строгие требования.

К достоинствам перьевых сверл следует отнести невысокую стоимость и простоту обслуживания.

Минус использования такого сверла в том, что стружку приходится убирать вручную, так как из-за особенностей конструкции отвода стружки у него нет, и хрупкость самого инструмента.

Набор перьевых свёрл

Сверло отличается от всех остальных видов наличием режущих кромок по всей длине сверла, что помогает вначале просверлить отверстие, а потом расточить его до нужных размеров. Сверла данного типа чаще всего исполь, когда требуется выполнить сложную обработку деревянных деталей.

Фрезерное сверло

Инструменты корончатого типа используются для сверления больших отверстий (от 19 до 127 мм) в досках, фанере и вагонке. Например, такой коронкой можно делать круглые заготовки, или широкие отверстия для установки точечных светильников не только в древесине, но и в ПВХ-вагонке, поликарбонате и гипсокартоне. Продаются в наборах разного диаметра и со съёмными основами.

Набор коронок по дереву

Просверленные отверстия для соединительных элементов почти всегда необходимо замаскировать. Зенкер применяется в паре с ограничителем глубины для правильной обработки дерева. Сменное центровочное сверло-жало фиксируется с помощью зажимного механизма с винтом.

Источник: https://o-remonte.info/sverla-po-derevu/

Сверла. Виды и типы. Работа и применение. Особенности

Сверло – это инструмент, который фиксируется в патроне дрели или станке, предназначенный для сверления отверстий в различных материалах. Сверла изготовляются из качественных твердых сталей, что позволяет их использовать для работы с и другими металлами, бетоном или камнем.

ВидыВ зависимости от предназначения сверла делятся на категории по:

- Металлу.

- Дереву.

- Камню и кирпичу.

- Стеклу и плитке.

Они отличаются между собой по форме, а также углу заточки и режущей кромке. Большинство из них являются узкоспециализированными и не могут использоваться для других целей.

По металлуЭти сверла подходят не только для сверления металлов, но также могут использоваться для работы с пластиком и древесиной. В зависимости от формы изготовления они бывают следующих разновидностей:

- Спиральные.

- Конические.

- Корончатые.

- Ступенчатые.

Спиральный тип представляет собой классическую конструкцию, которая знакома практически каждому. Инструмент состоит из трех частей – режущая кромка, рабочая поверхность и хвостовик.

Режущая часть имеет острую заточку, именно она врезается в металл, образовывая отверстие. Рабочая поверхность представляет собой спираль, цель которой состоит в выведении стружки из отверстия.

Хвостовая часть используется для фиксации инструмента в патроне дрели или станка.

Такой тип обычно изготавливают из быстрорежущей стали марки HSS, Р18 или Р6М5. Что касается стали Р18, то она встречается довольно редко и на данный момент производством инструментов из нее занимаются только некоторые предприятия, находящиеся на территории Белоруссии. Из нее получаются очень надежные сверла, которые отлично удерживают заточку.

КоническиеТакое сверло обычно можно встретить зажатым в специализированный станок. Его рабочая часть представляет собой конус, вершина которого врезается в поверхность металла, образовывая тонкое отверстие. По мере углубления в материал происходит контакт с более широкой частью конуса, что обеспечивает расширение отверстия.

Благодаря использованию данной конструкции, можно обеспечить сверление за один проход. К примеру, если использовать обычное спиральное сверло, то сначала нужно сделать отверстие тонким инструментом, а потом более толстым, постепенно доводя диаметр под требуемые параметры.

Конусная форма позволяет избежать подобных неудобств, но к сожалению, она не подходит для слабых дрелей.

КорончатыеКорончатая конструкция представляет собой пустотелый цилиндр, на нижнем торце которого имеются острые зазубрины, напоминающие корону. Такой инструмент позволяет делать отверстия большого диаметра, начиная от 30 мм и более. Недостаток данной конструкции заключается в невозможности установки в патрон обычной дрели.

Инструмент может быть использован для сверления листового металла толщиной до 10 мм. Обычно для изготовления корончатого инструмента используется сталь HSS. Также на рынке можно встретить сверла с твердосплавными напайками или алмазным напылением. Они позволяют работать не только с металлами и сплавами, но даже с бетоном.

СтупенчатыеСтупенчатая конструкция является одним из последних изобретений в мире режущего инструмента. Она имеет универсальное применение, поскольку позволяет делать отверстия различного диаметра. Название типа связано с тем, что он представляет собой конус со ступеньками.

Такое сверло может быть использовано только для работы с листовым металлом толщиной до 2 мм. Принцип действия заключается в том, что кончик инструмента врезается в материал, и когда он пробивается, то происходит контакт с более широкой частью конуса, которая просверливает углубление еще больше.

Таким образом, чтобы получить требуемый диаметр нужно углубиться до нужной ступени.

По деревуЧасто для работы с деревом применяется стандартное спиральное сверло по металлу. Оно позволяет делать отверстие диаметром от 2 до 18 мм. Тем не менее, данный тип сильно ограничивает возможности деревообработки, поэтому было разработано и внедрено несколько особых типов сверл:

- Спиральные по дереву.

- Перовые.

- Винтовые.

- Кольцевые пилы.

- Балеринки.

- Форстнера.

Спиральные по дереву очень похожи на обычное сверло по металлу. Единственное отличие заключается в форме режущей кромки. Она напоминает трезубец.

Острый зуб по центру позволяет провести точную фиксацию в месте сверления. Инструментальная сталь легко врезается в древесину.

Особая конструкция позволяет получать очень качественное отверстие, без вырывания волокон, как это бывает при использовании инструмента по металлу.

ПеровыеПеровое имеет плоскую конструкцию, на конце которой тоже имеется трезубец, как и в предыдущем типе. Оно обеспечивает большой диаметр сверления, при этом позволяет проводить установку в обычную дрель.

Данный тип режет чистые края, без разорванных волокон древесины. Нужно отметить, что в случае сверление небольшого углубления в его центре останется бороздка от основного зуба. Такое сверло работает только на малых оборотах.

Его часто используют с ручным коловоротом.

ВинтовыеВинтовые сверла напоминают спиральные, но имеют более совершенную рабочую часть для отвода стружки. Они довольно длинные, поэтому позволяют делать глубокие отверстия. Их часто используют для сверления бруса и бревен.

Зачастую такое сверло имеет специальную ручку, что позволяет работать даже без использования дрели, станка или коловорота. Заостренная часть инструмента напоминает шуруп, она врезается в древесину, поджимая режущую кромку к волокнам.

Срез получается чистым и аккуратным, даже при работе с сырым деревом.

Кольцевые пилыЭтот инструмент представляет собой пустотелый цилиндр с пильными зубьями на торце и обычным выпирающим вперед спиральным сверлом. Он позволяет делать отверстия в досках, фанере и вагонке. Его обычно применяют для получения широких отверстий, необходимых для установки светильников.

Инструмент подходит не только для древесины, но и для пенополистирола, ПВХ вагонки и сотового поликарбоната. Такие пилы для дрели могут быть использованы для врезания посадочного места при установке розетки в стене, конечно при условии, что она деревянная или из мягких блоков – пенобетон, глина и пр.

Выборка центральной части может быть доделана с помощью стамески.

БалеринкиБалеринка – это регулируемое сверло по дереву. Оно позволяет делать широкие отверстия в фанере, ДСП, МДФ и OSB плитах.

Его конструкция представляет собой крестовину, центр которой выполнен в виде спирального сверла. На плечах крестовины крепятся острые резцы, прорезающие листовой материал.

Специальный ключ позволяет менять расстояние между резцами, тем самым регулируя диаметр получаемого отверстия.

Сверло ФорстнераИнструмент имеет цилиндрический хвостовик с двумя режущими кромками. Он применяется преимущественно в мебельном производстве. С его помощью можно сделать углубление большого диаметра для установки петлей на дверцы шкафчиков. В результате его применения получается аккуратное отверстие с плоским дном.

По бетонуСверла по бетону также подходят для работы с камнем и кирпичом. Они бывают трех видов:

- Спиральные.

- Винтовые.

- Корончатые.

Все они имеют специальные напайки, которые вгрызаются в камень, бетон и кирпич. Напайки могут изготовляться из победитовых пластин или представлять собой кристаллы искусственного алмаза.

СпиральныеСпиральные устанавливаются в перфоратор. Они имеют практически идентичную конструкцию со сверлами для металла, за исключением напаек. Лучше всего они работают с бетоном и кирпичом. Глубина отверстия обычно не превышает 80-100 мм.

ВинтовыеВинтовые тоже имеют напайки. Они являются более длинными, чем спиральными. Их используют в тех случаях, когда требуется пробить глубокое отверстие. Винты обеспечивают эффективное отведение пыли, что снижает вероятность застревания. Тем не менее, стоит все же периодически вытягивать перфоратор, чтобы проверить – нет ли пыли.

КорончатыеПо своей конструкции напоминают стандартную коронку для древесины. В центре имеется спиральное сверло, которое врезается в бетон, камень или кирпич, при этом основную работу по сверлению отверстия требуемой глубины выполняет коронка с напайками. Такие сверла тоже требуют ударного бурения, поэтому не подходят для обычной дрели.

По стеклуДля сверления керамики и стекла используется всего два вида сверл – коронки и перовые. Коронки имеют алмазное напыления. Их диаметр от 13 до 80 мм.

Алмазное напыление представляет собой приклеенные песчинки из искусственного минерала. Для использования коронки необходимо иметь качественную дрель или сверлильный станок.

Важно, чтобы инструмент касался плавно, не создавая биения или неравномерного распределения давления.

Перовое сверло представляет собой классический стержень из металла, на конце которого установлено острое копье. Инструмент предлагается в небольшом диапазоне размеров 3-13 мм. Режущее перо выполняется из победита, в более редких случаях с других сплавов.

Для работы со стеклом нужно подойти ответственно к выбору сверлильных инструментов. В отличие от других материалов, ошибка с ним недопустима. Недостаточно ровная или неострая режущая часть может привести к трещине на стекле, керамике или кафеле, что будет непоправимым.

Похожие темы:

Источник: https://tehpribory.ru/glavnaia/instrumenty/sverla.html

Чем отличаются свёрла по металлу и по дереву?

свёрлаПара вступительных слов… Как уже знают мои постоянные подписчики, у меня открылся YuoTube канал, и я буду очень рад, если вы на него подпишитесь. Там часто бывает много интересного, а так же я стараюсь учитывать всю вашу критику, а видео, раз от раза становятся лучше и познавательнее. Подписаться на канал можно по адресу: https://www.youtube.com/c/ArturBoshyan. Буду рад вас видеть и на YouTube канале. Спасибо =)

И так, сверло — это режущий инструмент который предназначен для сверления самых разнообразных материалов.

В этой публикации мы не будем затрагивать весь ассортимент сверл, а обсудим только спиральные (винтовые) сверла по дереву и металлу. Что бы понять разницу между сверлами по дереву и сверлами по металлу, давайте сначала рассмотрим каждое из них по отдельности.

Свёрла по дереву

сверло по дереву

Сверла по дереву делаются из углеродистой или легированной стали. На кончике сверла по дереву присутствует, так называемая, центровая пика — это может быт острый штырь или просто остро заточенный угол. Обычно свёрла для дерева изготавливаются из мягкого металла, серого цвета. Бывают и дорогие сверла из черного металла, или золотистого, но такие сверла редкость, так как древесина в разы мягче металла и даже самые дешевые сверла без проблем её сверлят.

Свёрла по металлу

свёрла по металлу

Чаще всего для сверления разных видов металла используются спиральные (или их ещё называют винтовые) свёрла. Они бывают разного ценового диапазона и качества, самые дешевые и самого низкого качества — это обычные серые сверла. Золотистые или черные стоят дороже, но и прослужат гораздо дольше.

Свёрла по бетону

сверло по бетону

В этой публикации я не ставил цели писать об отличиях этого типа сверл, но между прочим отмечу, что на кончике свёрл по бетону есть победитовый наконечник. Такими сверлами можно сверлить бетон, но ни как не металл или дерево.

Разница между свёрлами по металлу и по дереву

- Первое, что нужно знать: сверлами по металлу можно спокойно сверлить дерево и в принципе с ними ничего не случится. Они предназначены для более прочного материала чем дерево. А вот если вы попробуете сверлами для дерева сверлить металл, то просто испортите сверло.

- Как я уже говорил, сверла по дереву, чаще всего, изготавливаются из мягких сплавов. Металлу не нужна чрезмерная прочность, что бы сверлить дерево. Сверла по металлу изготавливаются уже из твердых сплавов, и чем прочнее металл нам нужно сверлить, тем более дорогое сверло нужно приобретать.

- На кончике сверла по дереву присутствует, так называемая, центровая пика — это может быт острый штырь или просто остро заточенный угол.

- Для каждого отдельного материала имеется свой угол, который лучше всего подходит для работ. Для стали, например это 140, для латуни – 110-120, для мягкого металла, вроде алюминия и дерева – 90-100. Угол на универсальных сверлах равен 120, благодаря чему ими можно сверлить любой материал.

Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем проYouTube канал, там тоже все интересно. Все предложения, пожелания и критику шлите на [email protected] или же в комментарии под публикацией!

Источник: https://zen.yandex.ru/media/id/5b028c56bce67eb9a30669f6/5ccd82157e88ed00b4f11692

Чем и как сверлить глубокие и большие отверстия в металлических деталях

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Выбираем сверло по металлу, дереву, бетону, плитке

Каталог >> Новости >> Виды сверл — подбираем сверло

Виды сверл — подбираем сверло для металла, дерева, бетона

Сверла служат для создания отверстий или углублений в каком-либо материале. Это происходит за счет движения режущей кромки вдоль оси, которая при этом вращается. Кроме изготовления нового отверстия, сверлом можно также расширить и старое, имеющее недостаточный диаметр. Процесс проделывания отверстия называется сверлением, расширения его – рассверливанием. Если делается только углубление, речь идет о засверливании. По конструкции разные виды сверл весьма существенно отличаются друг от друга. Далее рассмотрим, какие они бывают.

Разновидности сверл – основные параметры

Вид и форма рабочей части

1. Винтовое сверло, называемое еще спиральным, чаще всего используется в быту. Этим инструментом, длина которого может достигать 27,5 сантиметров, можно сверлить как дерево, так и другие материалы. Выпускают спиральные сверла с диаметром от 0,1 миллиметра до 8 сантиметров.

2. Плоское сверло, имеющее форму пера, отсюда второе название — перьевое, применяется для сверления больших и глубоких отверстий. Режущая кромка у него выполнена в виде лопатки. Она может быть выполнена цельной, вместе с хвостовиком, а может крепиться с помощью борштанги или специальной державки.

3. Для глубокого сверления. Если предстоит просверлить особенно глубокое отверстие, глубина которого превышает 5 диаметров сверла, применяют длинное сверло, имеющее 2 винтовых канала. По этим каналам течет специальная эмульсия, охлаждающая инструмент в процессе работы. Каналы делаются либо внутри сверла, либо внутри припаянных к его задней части трубок.

4. Сверло одностороннего резания. Когда изготовляемое отверстие должно иметь особо точные размеры, берут сверло, предназначенное для резания только одной стороной. У него имеется опорная плоскость, а обе кромки для резания находятся с одной стороны от центральной оси инструмента.

5. Кольцевое сверло внутри полое. За счет такой конструкции оно высверливает в материале только узкое колечко. Это так называемые коронки.

6. Чтобы проделать в детали центровое отверстие, применяют специальное сверло, называемое центровочным.

Конструкция хвостовика

Существует несколько разновидностей хвостовой части данного инструмента. Перечислим их. Итак, хвостовик бывает:

– Выполненный в виде цилиндра;

– изготовленный в форме конуса;

– граненый, имеющий три, четыре или шесть граней;

– типа SDS.

Метод изготовления сверла

Сверло может быть выполненным из цельного куска металла (при этом диаметр его не более 8 миллиметров) или сплава (диаметром до 6 миллиметров). При этом используется особая сталь, имеющая название «быстрорежущая». Ее марки: Р9К15, Р18 или Р9.

Если диаметр сверла более 8 миллиметров, то оно изготавливается методом сварки. При этом та деталь, которая режет, делается из быстрорежущей стали, а хвостовик – из углеродистой стали.

Когда предстоит сверлить непрочные и хрупкие материалы, используют сверло, оснащенное пластинками из твердого сплава. На нем имеются канавки, которые могут быть прямыми, скошенными или винтового типа.

Какой формы отверстие нужно обработать

В зависимости от выполняемой задачи отличается и назначение сверл. Так, по форме отверстия они подразделяются на следующие типы:

– Конический;

– квадратный;

– ступенчатый;

– цилиндрический.

Чем покрывают сверла

1. Самое дешевое покрытие – это оксидная пленка черного цвета. Она предохраняет инструмент от ржавчины, а также защищает его от перегрева. Срок службы сверла, естественно, увеличивается.

2. Керамическое покрытие из нитрида титана является очень прочным. Оно продлевает жизнь инструменту не меньше, чем в 3 раза. Сверло с покрытием из TiN нельзя затачивать, иначе все его преимущества сойдут на нет.

3. Еще более высоким качеством и надежностью отличаются свёрла, покрытые TiAlN — титано-алюминиевым нитридом. При этом такое сверло может безотказно работать в 5 раз дольше, чем обыкновенное.

4. Примерно такого же качества покрытием считается карбонитрид титана, иначе, TiCN.

5. Работая с материалом высокой твердости, например, с керамогранитом или камнем, надо использовать самые прочные сверла – с алмазным покрытием. Им нет равных по прочности.

Разные материалы сверлим разными сверлами

Работаем по металлу

1. Если предстоит изготовить отверстия в цветном металле чугуне, стали, используют сверла спирального типа. По выточенным в них продольным канавкам уходит стружка, образующаяся при работе. Надо заметить, что виды сверл по металлу отличаются друг от друга не только материалом и покрытием, но и типом хвостовика. Он может быть изготовлен в виде конуса, цилиндра или шестигранника. Для крепления цилиндрических сверл нужен патрон, конические вставляются проще – сразу в станок.

Качество сверла можно и на глаз определить – для этого приглядитесь повнимательней к его расцветке. Так, обычные сверла невысокого качества имеют неприметный серый цвет.

А вот сверло черного цвета является более прочным – это значит, что оно обрабатывалось в конце изготовления перегретым паром.

Легкий оттенок золота имеет инструмент, который обрабатывался с помощью отпуска, снимая внутреннее напряжение.

А если сверло ярко блестит позолотой, значит, оно имеет покрытие из нитрида титана. Такое сверло будет долго служить верой и правдой, а трение у него уменьшено за счет покрытия. Хоть и цена его выше, чем у других типов сверл, но качество с лихвой окупает ее.

2. Твердосплавные сверла. Так как металлы имеют различную плотность, то и сверла для их обработки надо использовать разные. Такие твердые материалы, как жаропрочная сталь, чугун или цветной металл, требуют применения инструмента, изготовленного из твердого сплава.

3. Пару слов следует сказать о сверлах ступенчатого типа, которые появились не так давно. Ими очень удобно сверлить достаточно тонкие листы пластика, жести, а также кровельные материалы. Отверстия при этом могут получаться от 0,4 до 3,6 сантиметров и даже более.

Работаем с деревом

Если предстоит сделать небольшие дырочки (не более 1,2 сантиметра диаметром) в древесностружечной плите или деревянной поверхности, то с эти справится обычное спирально сверло по металлу. Но большие или требующие повышенной точности отверстия сверлят только специальным инструментом, предназначенным для работы с деревянными поверхностями. Они делаются из специальной инструментальной стали, углеродистой или легированной. Для металла они не годятся. Существуют следующие виды сверл по дереву:

1. Сверло спирального типа подходит для маленьких и средних отверстий. Вместо него можно взять сверло по металлу, но при этом отверстие получится чуть хуже качеством.

2. Винтовое сверло. Сверло односпирального типа с острой кромкой для резания называют еще витым. За счет формы, подобной шнеку, из него при работе хорошо удаляется лишняя стружка. Если нужно получить глубокое отверстие с гладкими краями, без винтового сверла не обойтись.

3. Сверло перьевого типа годится для получения отверстий с диаметром от сантиметра до 2, 5 сантиметров. Результат получится не очень высокого качества – шершавые стенки, приблизительная точность. Зато эти сверла могут порадовать крайне низкой ценой.

4. Коронки для дерева. Сверло, выполненное в виде коронки (кольцевое), можно применять, когда предстоит высверлить отверстие с диаметром до 10 сантиметров. Как правило, в наборе имеется один хвостовик, оправка и центровочное сверло. Коронок же в комплекте прилагается несколько штук.

5. Сверло Форснера имеет острие для центрирования, а также подрезатель с острым краем. Благодаря нему линия среза получается точной. Для отверстий глухого типа, имеющих четкие размеры, такой инструмент отлично подходит. Им сверлят дерево мягких пород, ламинат и ДСП.

Работаем по бетону и кирпичу

Чтобы комфортно работать с такими поверхностями, как кирпич, камень и бетон, надо иметь сверло с твердым наконечником. Он делается из особого сплава, а сверление производится с помощью ударно-вращательных движений.

В отличие от обычных сверл с хвостовиком цилиндрического типа, бур, применяемый в перфораторе, может, кроме цилиндрической, иметь и другую форму. Это, например, SDS-top, SDS-max или SDS-plus. Буры с SDS хвостовиками применяются для работы с перфораторами.

1. Если надо сделать в бетоне среднее или маленькое отверстие, берем бур или сверло с наконечником из твердого сплава. Форма инструмента — в виде шнека.

2. Большое отверстие сверлим коронкой, у которой на кромке имеются зубья из твердого сплава. При этом применяем метод ударного бурения, используя перфоратор. Также можно использовать инструмент, имеющий алмазное напыление. Им работаем либо безударным бурением с водяным охлаждением, либо сухим бурением. У насадки внутри остается керн – вырезанный кусок материала.

Победитовые сверла могут иметь различное качество – оно зависит от марки этого материала (победита). Чтобы просверлить гранитную поверхность, надо взять сверло, имеющее пластины из победита средней или высокой твердости. Пластины средней мягкости, или же мягкие, годятся для мягкого бетона или кирпича. Это нужно учитывать при покупке победитовых сверл и буров.

Работаем по стеклу и керамической плитке

Стекло и плитку удобнее сверлить или коронкой, или инструментом, выполненным в виде копья.

1. У сверла копьевидной формы наконечник может быть либо победитовым, либо сделанным из карбида вольфрама. Кроме этого бывают кольцевидные сверла с алмазным напылением. Если под рукой нет специального инструмента, можно взять сверло для работ по бетону, только острое. И работать надо осторожно – ведь это сверло имеет иную форму.

2. А вот коронка по стеклу или керамической плитке выглядит примерно так же, как коронка для бетонных работ, но у нее не имеется зубцов, а только напыление.

3. Кафель можно сверлить специальными балеринками. Они пригодятся, если нужно сделать большую дырку. Сверлите осторожно, с изнанки плитки, обороты дрели поставив на минимум.

Сверлим всё

Пожалуй, классификация сверл будет неполной, если не упомянуть универсальные сверла. Отделывая помещения, таким инструментом можно работать практически по всем поверхностям. Кирпич с бетоном, плитка, дерево с пластиком, алюминий, сталь, – со всем этим справится сверло-универсал. У него и заточка хитрая, которая, кстати, тоже называется универсальной.

——видео——

Каталог >> Новости >> Виды сверл — подбираем сверло для металла, дерева, бетона, плитке

Для сверления – Подбор и поставка профессионального электроинструмента

СВЕРЛА ПО МЕТАЛЛУ имеют заостренный конец и «винтовую» форму. Это позволяет легко вводить их в твердые материалы. Предназначается такая оснастка для создания максимально точных отверстий в металле.

Различают ее по типам хвостовиков: у оснастки диаметром до 10 мм хвостовики имеют цилидрическую форму и устанавливаются в трехкулачковый патрон. Конический хвостовик чаще всего крепится непосредственно в самом шпинделе.

Твердосплавные сверла необходимы при работе с чугуном, цветными металлами, жаропрочными сталями и прочими твердыми материалами.

Работа с ними ведется на малых, либо средних скоростях для получения качественного результата без повреждения режущей части. Также они рекомендуются для сверления поверхностей, сильно нагревающихся при обработке.

При подборе сверл по металлу обращать внимание на цвет – этот критерий, как и внешний вид металла, расскажет о качестве:

Серый вариант наименее надежный, так как изделие не подвергалось никакой дополнительной обработке для повышения характеристик прочности, устойчивости к износу и высоким температурам, а также деформации. Подобное изделие можно приобрести по низкой цене, однако, оно не подойдет для решения регулярных профессиональных задач.

Черный оттенок говорит о дополнительной обработке паром, что помогло увеличить крепость и прочность металла и продлить срок службы. Оптимальный выбор для тех, кто ищет доступную цену и приемлемое качество.

Бледно-золотой – повышение прочности идет за счет применения отпуск при производстве, что необходимо для ликвидации внутреннего напряжения.

Ярко-золотой оттенок свидетельствует о том, что в металлическом сплаве присутствует титан – наиболее прочный материал. Помимо продления срока эксплуатации самого сверла, уменьшается период проделывания отверстий.

СТУПЕНЧАТЫЕ СВЕРЛА

Ступенчатые свёрла выполняют сразу несколько задач одновременно, благодаря чему пользуются особой популярностью среди тех, кому необходимо сделать аккуратное отверстие в металлическом изделии. В процессе высверливания, ступенчатое сверло также производит центрирование и очищает отверстие от стружки. Главным преимуществом ступенчатого сверла является возможность сверления в тонком листовом металле отверстий разных диаметров, не меняя оснастку, что экономит время на ее замену.

Каждая ступень на сверле отмечена специальной гравировкой, для того чтобы можно было легко получить отверстие нужного размера, а также оснащена собственным затыловочным шлифом.

Специально для работы с металлом, ступенчатые свёрла создаются из быстрорежущей стали HSS, выпускаемые размеры от 4мм до 39мм. Аккуратность работы, обеспечивающаяся данным сверлом, позволяет материалу не деформироваться, а отверстию быть гладким и ровным.

ЗЕНКЕРЫ

Зенкером называют многолезвенный (многозубый) режущий инструмент, который применяют для обработки отверстий круглого сечения, предварительно выполненных в заготовках или деталях из различных материалов. Обработка состоит в улучшении качества поверхности отверстия или увеличении его диаметра методом резания, а сам процесс называют зенкерование. Процесс резания подобен сверлению – оснастка для зенкерования вращается вокруг своей оси и одновременно поступательно движется вдоль оси.

Основные назначения зенкерования:

- сглаживание, очистка поверхности отверстий перед развертыванием или нарезанием резьбы;

- калибрование отверстий под шпильки, болты и другой крепеж.

- обработка торцевых поверхностей и придание отверстиям необходимого профиля

О сверлении корончатыми свёрлами

Самойлов С.В. инженер-консультант

RUKO GmbH

О сверлении корончатыми свёрлами

Практически любой мужчина, даже не будучи слесарем по профессии, хотя бы раз в жизни сталкивался с применением спирального сверла по металлу и знает, как оно выглядит. Но только специалисты знают о существовании корончатых свёрл и умеют их применять.

В действительности корончатое сверло (корончатая фреза, кольцевое сверло, трубчатое сверло, трепанирующее сверло) существует как вид более 100 лет и активно применяется в различных производствах.

Знакомимся с конструкциями

На сегодня можно условно выделить три типа корончатых свёрл.

• первый и самый простой тип корончатого сверла — это биметаллические корончатые свёрла из инструментальной быстрорежущей стали HSS, которые с удовольствием используют строители как для сверления фанеры, гипсокартона и ДСП, так и для сверления листового металла. Правильнее было бы назвать их кольцевыми пилами. Эти пилы имеют режущую часть, напоминающую ножовочное полотно, свёрнутое в окружность. Диапазон диаметров — от 14 до 210 мм (по каталогу фирмы RUKO). Такие свёрла имеют сборную конструкцию, центрирующее сверло и шестигранный хвостовик под обычный сверлильный патрон.

• второй тип — это более сложные и дорогие твёрдосплавные плоские корончатые свёрла, которые используют для сверления металла с применением мощных ручных дрелей и стандартных сверлильных станков. Плоскими их называют из-за небольшой толщины обрабатываемого стального листа — порядка 4-5 мм. Этот инструмент имеет напайные пластинки из твёрдого сплава, сменные центрирующие свёрла и шестигранный хвостовик. Диапазон диаметров — от 16 до 150 мм (по каталогу RUKO).

• третий тип — это корончатые свёрла, специально созданные для работы в паре с мощными стационарными или переносными сверлильными станками. Их большинство производителей в своих каталогах именуют корончатыми фрезами. Свёрла выпускаются целиком из «быстрореза» (HSS) с твёрдостью 62-64 HRC, или тело сверла из высокосортной стали оснащается зубьями из твёрдосплавных пластин. О специальных коронках мы и будем дальше рассказывать в этой статье.

Главное технологическое отличие корончатого сверла от спирального заключается в том, что корончатым сверлом можно выполнить только сквозное отверстие с последующим удалением центрального фрагмента обрабатываемого материала, а спиральным можно выполнять и «глухие» отверстия.

Конструктивные отличия:

• спиральное сверло представляет собой цилиндрический стержень, имеющий режущую часть в виде двух зубьев, переходящих в винтовые спиральные канавки, предназначенные для отвода стружки и образования режущих элементов.

• корончатое сверло — это полый цилиндр, имеющий на рабочем торце зубья, по форме напоминающие зубья пилы и специальной конструкции хвостовик.

Из особенностей корончатых свёрл можно упомянуть то обстоятельство, что диаметр сверления не может быть менее 12 мм. Это конструктивный предел, обусловленный толщиной зуба, наличием центрального отверстия под штифт-пилот и необходимостью иметь зазор между штифтом и внутренними стенками полого сверла. Максимальный диаметр выпускаемых сегодня коронок составляет 150 мм. Максимальная длина рабочей части коронок (толщина обрабатываемого материала) 110 мм при диаметре до 100 мм.

Преимущества работы корончатым сверлом

1. В процессе сверления удаляется лишь металл по контуру отверстия, т. е. существенно уменьшается площадь срезаемого металла. Как следствие уменьшаются силы резания и износ режущих кромок инструмента, увеличивается срок службы до перезаточки.

2. Не требуется использование мощного привода, так как силы резания невелики. Существенная экономия достигается на приобретении привода.

3. Большое количество режущих зубьев обеспечивает плавную безударную работу. Как следствие, поверхность отверстия имеет показатели волнистости и шероховатости меньше, чем при сверлении спиральными свёрлами.

4. Отсутствие операции предварительного засверливания и необходимости переналадки сокращает время сверления, в итоге — увеличение производительности труда на 50–120 %.

5. Возможно выполнять переносным оборудованием отверстия диаметром до 150 мм в металлоконструкциях любой степени готовности в любом пространственном положении в заводских и полевых условиях.

О станках для сверления

Корончатые свёрла пока не получили широкого распространения в условиях серийного производства. В современных мощных и жёстких по конструкции обрабатывающих центрах типа Ficep или Peddinghouse, как правило, применяют спиральные свёрла больших диаметров с внутренними каналами для подачи СОЖ. Но для мелкосерийного производства или для строительно-монтажных работ корончатые свёрла просто незаменимы. «Коронки» используют при изготовлении опор ЛЭП, при монтаже рельсовых стыков, в судостроении, при изготовлении строительных конструкций, мостов. Соответственно под этот инструмент создан отдельный класс станков — это лёгкие портативные мобильные сверлильные станки на магнитном основании. Для примера: станок от фирмы RUKO модели RS30e при весе 21,5 кг оснащён магнитом с силой притяжения 13000 Н (или 1300 кгс) и приводом мощностью 1,8 квт и способен сверлить отверстия в конструкционных сталях диаметром до 100 мм. Для отверстия диаметром 100 мм и глубиной 50-55 мм потребуется не более 5 мин.

Поскольку современные корончатые свёрла неразрывно связаны со специальными сверлильными станками, то большинство производителей станков и свёрл придерживаются одного стандарта на хвостовик сверла и крепёжный патрон. Для рабочего диаметра коронки от 12 до 60 мм используют хвостовик Weldon 19, при диаметрах от 61 до 150 мм — хвостовик Weldon 32. Для диапазона диаметров 12-60 мм ведущие производители режущего инструмента Karnasch и RUKO выпускают также хвостовики Universal, которые являются расширенной по применению модификацией Weldon 19 (охватывают и патроны сверлильных станков Nitto).

Стоит упомянуть и технические изыски: компания FEIN выпускает станки только с полуавтоматическим патроном Fein Quick In, под который разработала собственный хвостовик диаметром 18 мм, а компания Alfra в своём арсенале помимо стандартного патрона под W19 имеет полуавтоматический патрон Alfra Rota Quick, для которого доработала хвостовик W19, выполнив одну дополнительную зенковку.

В завершение темы о хвостовиках: хвостовики Weldon 19 подходят для всех выпускаемых машин с ручными патронами (Alfra, BDS, RUKO, Euroboor, Magtron, Evolution, Rotabest и т. д.). Хвостовики Universal подходят для всех этих станков, включая станки Nitto c полуавтоматическим патроном Nitto One-Touch. Хвостовики Fein подходят только под патроны Fein Quick In. Хвостовики Alfra подходят под все те станки, где применяют W19 плюс собственный полуавтоматический патрон Alfra Rota Quick.

Производители RUKO и Karnasch имеют в своих каталогах свёрла с хвостовиками Weldon 19, Universal, Fein.

Особенности сверления и выбор станка

На практике часто приходится сталкиваться с ситуацией, когда реальный срок службы сверла из «быстрореза» (HSS) или даже твёрдого сплава оказывается существенно меньше ожидаемого. Как на практике обеспечить долгую работу сверла? Для этого надо чётко выполнять рекомендации производителей, в частности правильно выбирать скорости резания, использовать СОЖ, точно и грамотно дозировать осевую подачу, своевременно убирать стружку из зоны резания.

По отзывам производственников, корончатое сверло из HSS диаметром 20-25 мм при сверлении листовой стали 3 толщиной 10-15 мм способно проделать 500-650 отверстий (рекорд составил 800 отверстий), а коронка с твёрдосплавными пластинами при тех же условиях должна проделать не менее 1000 отверстий.

Выбор материала коронки обусловлен прежде всего типом обрабатываемого материала. Общие правила таковы: для работы по конструкционным сталям и в условиях недостаточной жёсткости системы станок-инструмент-деталь (наличие вибраций) выбирают материал коронки HSS, при обработке легированных сталей и нержавеющей стали выбирают коронку с ТВ пластинами. Нужно помнить, что ТВ пластины «очень не любят» вибраций, которые могут возникать при обработке тонкого листа. И в том и в другом случае нужно правильно выбрать скорость резания и осевую подачу.

Все производители корончатых свёрл в своих каталогах приводят специальные таблицы, позволяющие правильно выбрать обороты сверла в зависимости от диаметра отверстия и типа обрабатываемого материала. Но для грамотного применения коронок необходимо иметь станки с большим диапазоном регулировок по оборотам; лучше, если это будет станок с плавной регулировкой оборотов.

|