Сверла, зенкеры, развертки.

Для обработки отверстий на токарных станках применяют сверла, зенкеры и развертки, которые выбирают исходя из вида заготовки, требуемой точности размеров и шероховатости обработанной поверхности.

Сверла предназначены для сверления сквозных или глухих отверстий в сплошном материале, а так же для увеличения диаметра ранее просверленных отверстий (рассверливание), а так же для надсверливания.

По конструкции режущей части сверла разделяются на спиральные, или точнее, сверла с винтовыми канавками, сверла с прямыми канавками, сверла для глубоких отверстий (ружейные и пушечные), универсальные и др.

Спиральные сверла применяют для сверления сравнительно неглубоких отверстий, глубина которых не превышает шести диаметров сверла. Οʜᴎ изготавливаются из углеродистой стали У10А и У12А, легированной стали 9ХС, быстрорежущей стали Р9 и Р18, а так же оснащаются пластинками из твердого сплава.

Для увеличения диаметра предварительно просверленных отверстий, а так же для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером.

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки, подают его вручную, вращая маховичок задней бабки. При этом можно механизировать подачу, в случае если закрепить зенкер в специальном приспособлении.

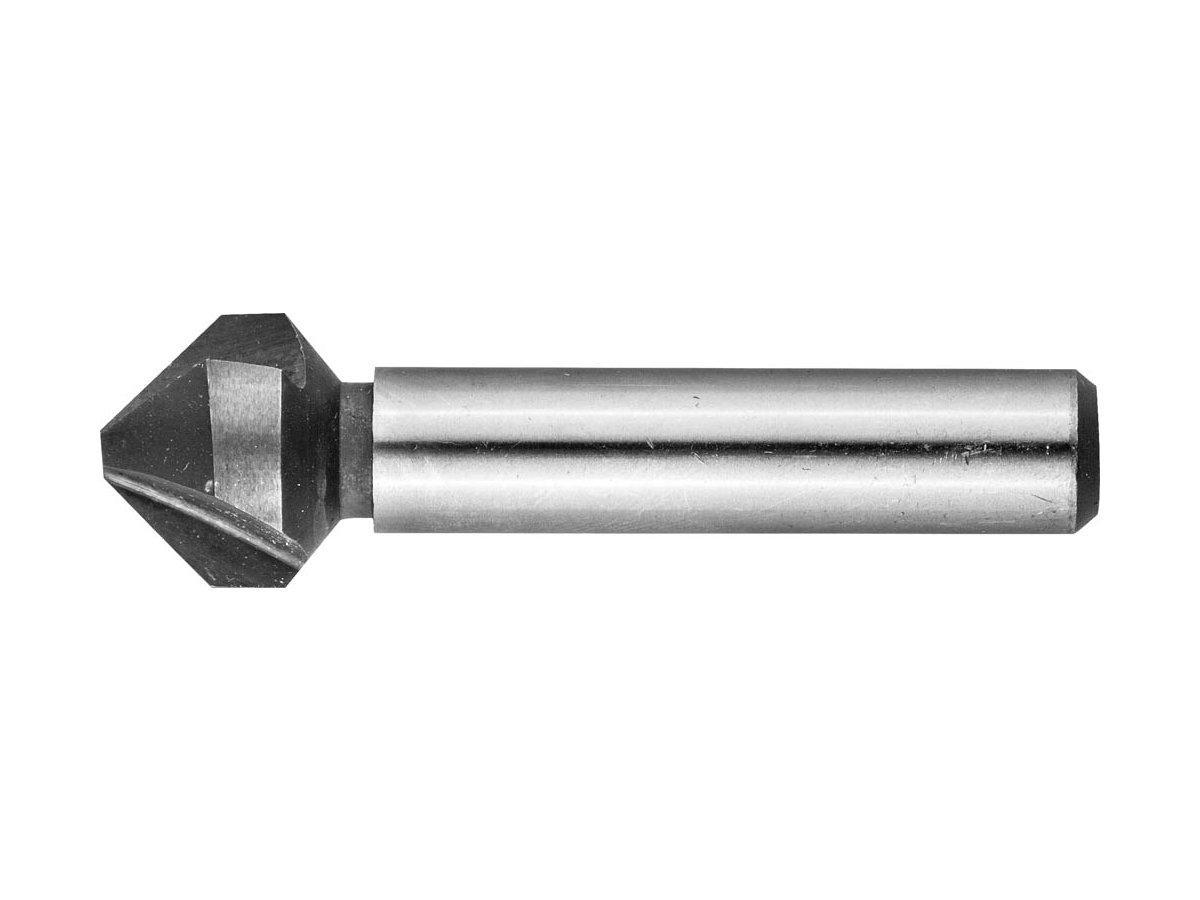

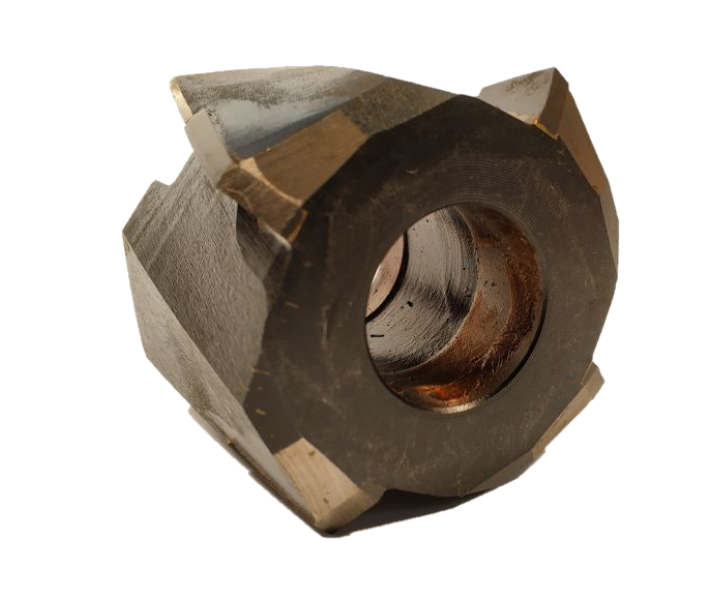

Учитывая зависимость отдиаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12 –35 мм) применяют трезубые зенкеры с коническим хвостовиком. Для больших отверстий зенкера изготовляют насадными с четырьмя зубьями. Их насаживают на оправки из углеродистой стали.

Их насаживают на оправки из углеродистой стали.

Сверла из быстрорежущей стали обеспечивают обработку отверстий по 4—5-му классу, точности и по 3—4-му классу шероховатости. Сверла с пластинками из твердых сплавов, работающие на более высоких скоростях, резания обеспечивают обработку отверстий по 3—4-му классу точности и 4—5-му классу шероховатости. Для получения более точных отверстий (3—-4-й класс точности, 6-й класс шероховатости) применяют зенкерование.

Процесс зенкерования осуществляется зенкером (рис. 10), который служит для дальнейшей обработки отверстий, полученных после литья, штамповки или сверления. Эта обработка отверстия должна быть либо окончательной, либо промежуточной ( получистовой ) перед развертыванием, дающие еще более точные отверстия(с 3 по 1 класс точности, 7-9 класс шероховатости).

Фрезы.

Теоретические сведения. Фрезы классифицируют по характеру выполняемой работы, по конструкции, и креплению зубьев относительно оси фрезы и другими признаками. Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы бывают одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Основные типы фрез показаны на рис. 12, 13. Цилиндрические фрезы применяют для обработки открытых плоскостей. Торцевые фрезы имеют зубья на цилиндрической и торцевой поверхностях. Эти фрезы применяют для обработки уступов, пазов, лысок, многогранных и других боковых поверхностях на прямоугольных и кривых заготовках. Дисковые фрезы бывают одно,- двух- трехсторонними. Режущие кромки трехсторонней дисковой фрезы расположены на обоих торцах и на цилиндрической части, могут располагаться параллельно оси фрезы или под некоторым углом к ней.

Двухсторонняя дисковая фреза имеет режущие кромки на одном торце и на цилиндрической части, односторонняя дисковая фреза имеет режущие кромки только на цилиндрической части. Прорезные и отрезные фрезы применяют для фрезерования узких пазов (шлицы винтов и др.) и отрезки (разрезания) заготовок.

Концевые фрезы применяют для обработки плоскостей, уступов, пазов. Οʜᴎ имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Οʜᴎ имеют режущие кромки на цилиндрической части и на торце. Основное отличие от торцевых фрез в том что концевые более вытянутые, а у торцевые наоборот D > H (сплюснутые).

Угловые фрезы применяют для обработки поверхностей, расположенных под некоторым углом друг другу.

Рис. 9. Части и элементы спирального сверла.

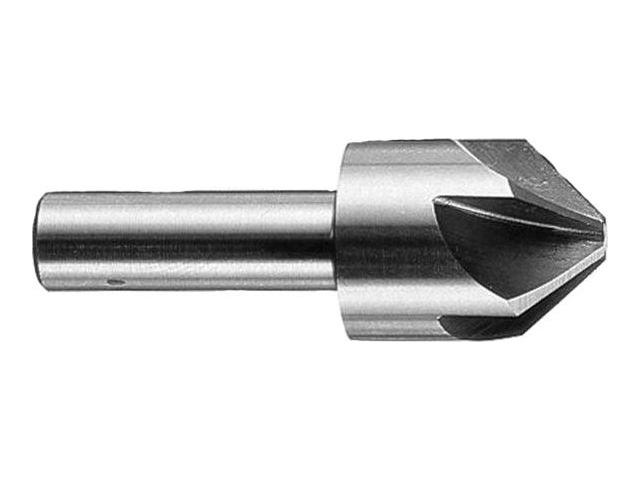

Рис. 10. Основные части зенкеров

а – цельный с конусным хвостовиком, б – насадной цельный

Рис. 11. Основные части развертки.

Рис. 12. Фасонные фрезы: а — с выпуклым профилем;

б — с вогнутым профилем; в — угловые

Рис. 13. Виды фрезерования и основные типы фрез:

а — цилиндрические; б — торцовые; в и г — дисковые;

д — прорезные и отрезные; е и ж — концевые

Фасонные фрезы применяют для обработки сложно- фасонных поверхностей: профиль фасонной фрезы должен соответствовать профилю обрабатываемой детали.

а)

б)

в)

Рис.14 Зуборезный инструмент: а- дисковая модульная фреза;

б- пальцевая модульная фреза; в- червячная модульная фреза

Зенкер чем отличается от сверла

Зенкеры, зенковки, цековки, развертки. Слесарное дело |

Зенкеры (рис. 3.34, а) предназначены для обработки отверстий в заготовках, полученных отливкой, штамповкой или предварительным сверлением. В отличие от сверла зенкер имеет большее число режущих кромок (три или четыре), что обеспечивает получение поверхностей с более высокими показателями точности и шероховатости.

По конструкции зенкеры бывают насадные и цельные и могут иметь различное направление угла спирали (правое, левое, прямое). Зенкеры изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава марок ВК6, ВК8, BKbM, ВК8В, Т5К10, Т15К6. Пластины из твердого сплава закрепляются в зенкере при помощи пайки или клинового крепление, что позволяет многократно использовать корпус зенкера.

В качестве режущей части насадных зенкеров используются многогранные твердосплавные пластины. Крепление таких пластин в корпусе насадного зенкера осуществляют механическим путем (рис. 3.35). Режущие пластины 1 закрепляются в корпусе 2 при помощи тяги 3, что позволяет производить замену пластин непосредственно на станке. Для этого достаточно сместить тягу 3, повернуть пластину следующей гранью или заменить ее на новую, снова закрепить тягу и продолжать работу. Возможность оснащения таких зенкеров пластинами из различных инструментальных материалов позволяет существенно расширить технологические возможности и производительность при зенкеровании.

Геометрические параметры режущей части зенкеров (см. рис. 3.34, б) выбираются в зависимости от условий обработки: главный угол в плане ф = 30… 60 передний угол у = 3… 30 ° для зенкеров из быстрорежущей стали,для зенкеров, оснащенных пластинами твердого сплава, этот угол составляет от 5 до -5°; задний угол а на главных режущих кромках составляет 8… 15 Выбор конструкции зенкера и материала рабочей части в значительной степени зависит от обрабатываемого материала и параметров обрабатываемого отверстия:

• зенкеры из быстрорежущей стали, имеющие три-четыре зуба и диаметр от 10 до 40 мм, применяются для обработки отверстий в заготовках из конструкционной стали;

• зенкеры, оснащенные пластинами из твердого сплава, имеющие три-четыре зуба и номинальный диаметр от 14 до 50 мм, используются при обработке отверстий в заготовках из труднообрабатываемых и закаленных сталей;

• зенкеры с насадными головками из быстрорежущей стали номинальным диаметром от 32 до 80 мм предназначены для обработки отверстий в заготовках из конструкционной стали;

• перовые зенкеры служат для обработки глухих отверстий в заготовках из чугуна и цветных металлов;

• для обработки глухих отверстий диаметром от 15 до 25 мм применяется специальный зенкер, у которого в корпусе выполнено специальное отверстие для подачи СОЖ в зону резания (рис. 3.36).

3.36).

Изнашивание зенкеров (рис. 3.37) происходит по задним поверхностям, где образуются площадки с задним углом, равным нулю, и шириной h5; по передним поверхностям с образованием лунки; по ленточке с образованием поперечных проточин на длине Лл; по уголкам с образованием конических или цилиндрических участков hy. В качестве критерия износа зенкеров при обработке заготовок из стали принят износ зенкера по уголкам, равный 1,2… 1,5 мм, а при обработке заготовок из чугуна — 0,8… 1,5 мм. Затачивание и перетачивание изношенных зенкеров осуществляется, как правило, на специальном оборудовании в заточных цехах.

Зенковки и цековки

Зенковки и цековки (рис. 3.38) для обработки опорных поверхностей под крепежные винты в отличие от зенкеров имеют режущие зубья на торце и направляющие цапфы, которые обеспечивают нужное направление зенковок и цековок в процессе обработки. Цапфа вводится в предварительно просверленное отверстие, при этом оси отверстия и образованного зенковкой углубления совпадают.

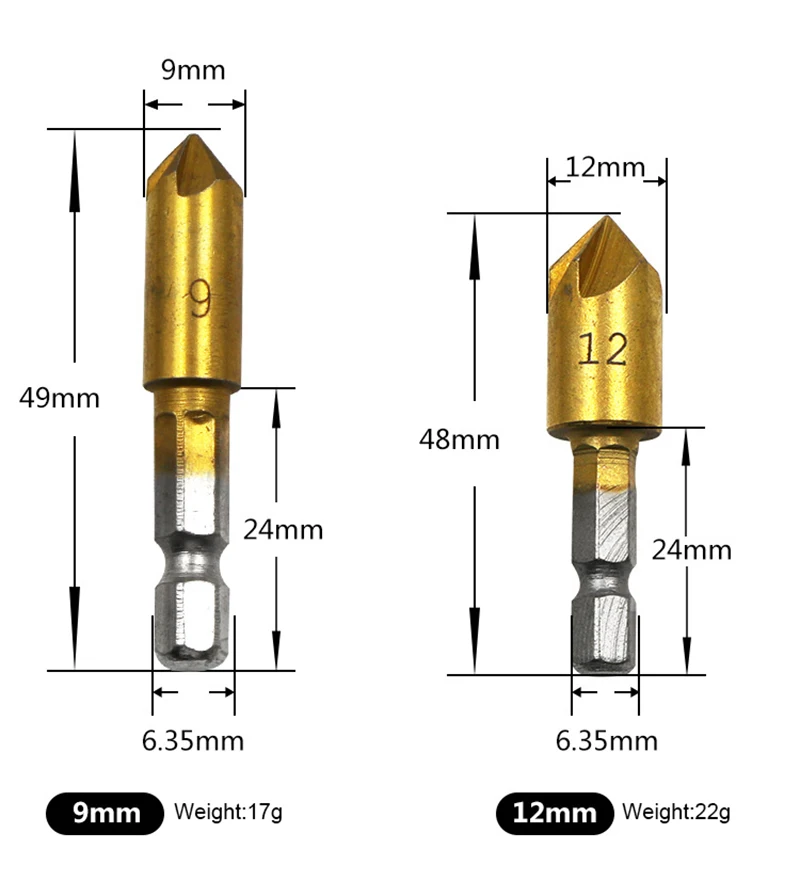

Зенковки для обработки конических углублений с углами 60, 90 и 120° (рис. 3.38, в, г) такие», изготавливают и с цилиндрическим, и с коническим хвостовиком. Зенковки с цилиндрическим хвостовиком изготавливают диаметром 8; 10; 12; 16; 20; 25 мм, а с коническим хвостовиком — диаметром 16; 20; 25; 31,5; 40; 50; 63 и 80 мм.

Для подрезания торцев приливов и бобышек в литых корпусных деталях применяются одно- и двухсторонние пековки (рис. 3.38, д, е) из быстрорежущей стали или оснащенные пластинами твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Выпускаются цековки диаметром 25; 32; 40; 50; ЬЗ; 80 и 10С мм.

Развертки

Развертки (рис. 3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

3.39) изготовляются цельными и насадными с коническим и цилиндрическим хвостовиком, оснащаются вставными ножами, впаянными пластинами из твердого сплава либо изготовляются из быстрорежущей стали. Развертки в отличие от сверла и зенкера имеют большее количество режущих кромок, что позволяет при обработке снимать слой материала небольшой толщины, составляющий десятые и даже сотые доли миллиметра. Припуски на развертывание выбираются по таблицам в зависимости от диаметра обрабатываемого отверстия Различают развертки для ручного и машинного развертывания, цилиндрические и конические. Развертки для ручного развертывания на конце цилиндрического хвостовика имеют квадратную часть, на которую устанавливают вороток для вращения развертки в обрабатываемом отверстии.

Конструктивно развертка для ручного развертывания состоит из рабочей части, хвостовика и шейки. Рабочая часть конуса включает в себя режущую часть (заборный конус и направляющий конус, который обеспечивает центрирование развертки в отверстии) и калибрующую часть, обеспечивающую получение отверстия с заданной точностью и шероховатостью обработанной поверхности.

Режущая часть заборного конуса развертки имеет угол при вершине 2ф. Для обработки вязких металлов этот угол составляет 12… 15°, а для обработки хрупких и твердых материалов — от 3 до 5°.

Твердосплавные развертки имеют угол при вершине 30… 45 Направляющий конус рабочей части развертки расположен под углом 45 э к ее оси. Задний угол а на режущей части составляет от 6 до 15°, на калибрующей части этот угол обычно равен нулю, а передний угол у — 0… 15 . Для хрупких материалов передний угол равен нулю, а для твердосплавных разверток он составляет от 0 до -5°. Ручные развертки используют, как правило, при обработке отверстий диаметром от 3 до 50 мм в материала;, невысокой твердости (конструкционные стали, цветные металлы). Конические развертки (рис. 3.40) применяются для развертывания конических отверстий и, как правило, работают в комплекте из двух трех штук.

Машинные развертки бывают цилиндрическими и коническими, насадными и цельными. Цельные машинные развертки предназначены для обработки отверстий диаметром от 3 до 100 мм, а для развертывания отверстий диаметром от 25 до 300 мм используются насадные развертки. И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

И цельные (рис. 3.41, а, б), и насадные (рис. 3.41, в, г) развертки изготавливают из быстрорежущей стали или оснащают пластинами из твердого сплава. Конструкция и материал машинной развертки выбирается в зависимости от характера выполняемых работ, материала обрабатываемой заготовки и требований, предъявляемых к качеству обработанной поверхности.

dlja-mashinostroitelja.info

Чем отличается зенкование от зенкерования – объясняем простым языком

После завершения сверления металлической детали возникает необходимость сделать сложные геометрические углубления внутри детали для последующей установки в них различных крепежных элементов – болтов, винтов, заклепок. Для этого, а также при необходимости качественно обработать поверхность и снять фаски внутри детали берем зенковку. Данный инструмент может быть различной формы. Ее можно подбирать, ориентируясь на конечный результат. На сегодняшний день различают конические, цилиндрические или торцевые (плоские) зенковки. Последние иногда носят названия цековки, а зенкование отверстий, как технологический процесс, может называться цекованием.

Работа зенковки

Зенковки цилиндрического типа необходимы для получения отверстий соответствующей формы в просверленных гнездах для последующей установки в них болтов и винтов различного типа. Зенковка имеет две части – рабочую поверхность и хвостовик, а также специальный направляющий пояс (цапфу), который необходим, чтобы обеспечивать контроль соосности инструмента в процессе работы над поверхностью металлической детали.

Конические зенковки имеют аналогичную составляющую, которая включает в себя хвостовик и рабочую часть с поясами, они обеспечивают соосность при работе.

Такие зенковки, как правило, используют при создании отверстий в виде конуса внутри детали, снятия фасок и для углублений под болты, различные плоские шайбы или упорные кольца. Наибольшее распространение получили зенковки с конусным углом в 90 или 120 градусов. Торцевые или плоские цековки применяются преимущественно для зачистки и обработки металлических углублений для установки крепежных элементов. Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

Все зенковки различаются между собой диаметром, углом и режимами работы. Зенкование, как и зенкерование, осуществляется на сверлильных, агрегатных, фрезерных и токарно-фрезерных станках.

Зенкерование – это процесс расширения и обработки просверленных металлических отверстий штампованного или литого типа, который позволяет придать им строгую геометрическую форму. Зенкерование отверстий является промежуточным процессом, который чаще всего нужен после сверления и до металлического развертывания. С помощью качественного оборудования и инструмента можно добиться получения геометрических отверстий четвертого, а иногда и пятого класса точности. Инструмент для зенкерования называется зенкером.

Зенкер по металлу

Зенкеры бывают нескольких типов и различаются по количеству зубьев (трех- или четырехперые), а по конструкции могут быть цельными, вставными или насадными. От обычного сверла зенкеры отличаются увеличенной перемычкой, которая соединяет режущие кромки, срезанным углом, а также наличием большего количества режущих зубьев-кромок. Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Они позволяют обеспечить устойчивость инструмента в процессе работы и максимально точную соосность зенкера и обрабатываемого отверстия.

Зенкерование

Применение зенкеров определенного типа напрямую зависит от диаметра отверстия в обрабатываемой заготовке. Так, для отверстий, диаметр которых менее 12 мм, нужны цельные зенкеры, для отверстий свыше 20 мм – зенкеры вставного типа (со вставными ножами). При необходимости получить более точные и сложные поверхности используются комбинированные типы, в которых может быть до восьми режущих кромок, при этом зенкеры сборного типа могут дополнительно комбинироваться со сверлами, развертками и другими инструментами.

Развертывание отверстий – это сложный технологический процесс чистовой обработки металлических отверстий на фрезерном оборудовании, который выполняется после процессов сверления и зенкерования. С помощью развертывания удается добиться высокого класса точности. Оно производится на ручных и автоматизированных сверлильных или токарно-фрезерных станках с ЧПУ или с ручным управлением. Инструмент, который применяется при развертывании, называется развертка.

Инструмент, который применяется при развертывании, называется развертка.

По типу обработку развертки могут быть ручными или механическими (машинными), а по форме – конусообразными или цилиндрическими. Инструмент состоит из трех частей с калибрующей частью и режущими кромками, которые равномерно или неравномерно распределяются по окружности. Как правило, развертки используются комплектом по три штуки, это необходимо для выполнения поочередно черновой, получистовой и чистовой обработки. В таком случае удается добиться максимального эффекта при обработке поверхности.

При развертывании также широко применяется комбинированный тип инструмента, в который входит зенкер, зенковка, развертка, сверло и другие элементы. Комбинация инструментов позволяет существенно сократить время на получение отверстие нужной формы, класса точности и шероховатости. Сверление, как и зенкерование, и развертывание, можно называть схожими технологическими процессами в определенных режимах работы. Они выполняются на схожих видах ручного и механического оборудования.

Они выполняются на схожих видах ручного и механического оборудования.

tutmet.ru

Чем отличается зенкование от зенкерования

Зенкерование и зенкование представляют собой технологические операции, предназначенные для обработки отверстий. Несмотря на схожесть названий, данные операции отличаются по своему назначению и применяемому технологическому инструменту. Зенкерование и зенкование представляют собой различные операции по обработке отверстий. Зенкерование предназначено для улучшения качества поверхности отверстий, выполненных методами сверления, литья или обработки давлением. В отличие от зенкерования, зенкованием получают углубления в отверстиях под потайные крепежные элементы. Инструментом для операций зенкерования служат зенкеры, а для зенкования – конические и цилиндрические зенковки.

Назначение и особенности зенкерования

Назначением зенкерования является улучшение точности и шероховатости отверстий. Данная операция относится к этапу получистовой обработки и располагается в технологическом процессе между сверлением и развертыванием. Кроме улучшения качества поверхности, выполненной сверлением, зенкерование применяют также для обработки отверстий, полученных в результате литья и обработки давлением. Инструментом для операций зенкерования является зенкер, вид которого внешне напоминает сверло. Благодаря большему по сравнению со сверлом количеству режущих кромок, с помощью зенкера достигается повышенная чистота обрабатываемой поверхности. Наличие 3-4 режущих кромок обеспечивает плавное распределение усилий в зоне контакта инструмента и обрабатываемой детали. Также зенкер отличается от сверла оригинальной геометрией режущей части, что обусловлено необходимостью обработки уже существующих отверстий без съема материала в продольном направлении.

Кроме улучшения качества поверхности, выполненной сверлением, зенкерование применяют также для обработки отверстий, полученных в результате литья и обработки давлением. Инструментом для операций зенкерования является зенкер, вид которого внешне напоминает сверло. Благодаря большему по сравнению со сверлом количеству режущих кромок, с помощью зенкера достигается повышенная чистота обрабатываемой поверхности. Наличие 3-4 режущих кромок обеспечивает плавное распределение усилий в зоне контакта инструмента и обрабатываемой детали. Также зенкер отличается от сверла оригинальной геометрией режущей части, что обусловлено необходимостью обработки уже существующих отверстий без съема материала в продольном направлении.Назначение и особенности зенкования

Зенкование предназначено для получения на торцах отверстий гнезд для потайного размещения головок крепежных элементов. Данные углубления, которые могут иметь цилиндрическую либо коническую форму, обрабатываются соответственно коническими или цилиндрическими зенковками.

Геометрия цилиндрической зенковки напоминает зенкер, а рабочая часть конической зенковки вместо спиральных режущих кромок имеет зубчатые. В конструкции цилиндрической зенковки должен быть предусмотрен направляющий поясок. Конические зенковки также применяются для зачистки острых кромок и снятия фасок.

Оборудование

Операции зенкерования и зенкования выполняются на том же технологическом оборудовании, что и сверление. Таким оборудованием может выступать сверлильный станок или универсальный обрабатывающий центр. Также существует возможность зенкования и зенкерования с использованием токарного станка. Выполнять данные операции с помощью ручного инструмента не рекомендуется в связи с невозможностью обеспечения необходимой точности его позиционирования.

Чем отличается зенкование от зенкерованияwww.kakprosto.ru

Зенкерование и развертывание отверстий

Операции механической обработки заготовок на токарных станках редко становятся финальными в технологическом процессе. Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Какие задачи решает зенкерование?

К процедуре зенкерования допускаются отверстия разного происхождения. Это могут быть литые, штампованные или просверленные ниши, над которыми в дальнейшем будет работать мастер по зенкерованию. В чем же заключается суть данной операции? У нее могут быть две цели. Как минимум будет обеспечена зачистка поверхностей отверстия. Это особенно важно в тех случаях, если предварительно выполняется грубое сверление и развертывание отверстий, кромки которых нуждаются в доработке. В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

Что представляет собой зенкер?

Это режущий инструмент, конструкция которого формируется функциональной обрабатывающей частью и хвостовиком-державкой. Внешне некоторые виды зенкера напоминают сверла, но они гораздо прочнее. И еще более важная разница заключается в наличии как минимум трех режущих кромок, обеспечивающих более эффективный съем лишней массы металла. Кстати, этим отличается и развертывание отверстий, для которого иногда требуется интенсивная ликвидация стружки с целью достижения более точной формы заготовки. Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Разновидности зенкеров

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Техника выполнения зенкерования

Обычно зенкерование выполняется на сверлильных станках. Так же как и сверла, зенкеры устанавливаются в соответствующих патронах или зажимных механизмах. Далее выходные части отверстий обрабатываются коническими зенковками. По этой технике формируются конусные углубления, подходящие для головок заклепок и потайных винтов. Углубления для болтов производятся таким же образом, но уже цилиндрическими зенковками. Данным инструментом также выполняют подрезку торцов, выборку углов и выступов. И зенкерование, и развертывание отверстий на станке контролируются оператором. В современных моделях пневматических и электрических станков допускается возможность обработки в полуавтоматическом и автоматическом режимах. Станки с программным управлением могут использовать аналогичные настройки обработки зенкерами для серийного обслуживания деталей.

Назначение операции развертывания

Операция развертывания во многом схожа с зенкерованием. Она также рассчитана на формирование оптимальных по размерам отверстий с возможностью коррекции формы. Но если зенкеры подготавливают отверстия для последующего использования заклепок и болтов, то развертывание позволяет получать точные калиброванные ниши для валов, плунжерных деталей и подшипников. Также развертывание отверстий позволяет минимизировать трение в обрабатываемой зоне и обеспечивать высокую плотность контакта между элементами. Эти задачи достигаются за счет сокращения шероховатости поверхностей отверстия.

Инструмент для развертывания

Развертки также представляют собой инструмент, напоминающий сверла. Рабочая часть в данном случае обеспечивается расположенными по окружности стержня зубьями. Помимо этого, существуют вспомогательные функциональные части резчика. Это заборная, калибрующая и цилиндрическая части. Непосредственную резку производит направляющий конус, края которого снимают припуск металла, но в то же время предохраняют вершину режущей кромки от забоин. И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Выполнение развертывания

Машинное развертывание выполняется по тем же принципам, что и зенкование. Инструмент фиксируется в патроне, а затем направляется в обрабатываемую зону станком. Единственным отличием являются более высокие требования к охлаждению рабочей оснастки в процессе работы и смазке отверстий. В качестве смазывающего состава используют минеральное масло, скипидар и синтетические эмульсии. Иначе выполняется ручная обработка отверстий. Развертывание такого типа предполагает изначальную фиксацию заготовки в тисках. Далее в отверстие вставляется наконечник развертки и путем кручения воротка достигается результат. Причем вращать инструмент можно только в одном направлении – до формирования необходимых параметров изделия.

Заключение

Механическая обработка металлов постепенно уступает место технологичным лазерным и термическим методам. Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

fb.ru

Зенкеры и зенковки – по дереву, зенкеры по металлу, твердосплавные

Сверлильный и резьбонарезной инструмент по металлуПроцесс зенкования, или обработка просверленных отверстий в деталях и изделиях под головки винтов, болтов, осуществляется при помощи зенковок. Зенковки делятся по форме режущей части на несколько видов:

- цилиндрические,

- конические,

- торцовые (их еще называют цековками).

- простые,

- снабженные или нет предохранительным конусом,

- с конусным хвостовиком.

Зенкер – это режущий инструмент, снабженный несколькими лезвиями и использующийся в целях улучшения качества поверхности, увеличения диаметра отверстий цилиндрической или конической формы, повышения точности. Предназначается для получистовой обработки перед операцией развертывания или реже окончательной обработки отверстий в пределах 4-5 класса точности, обработки гнезд, имеющих плоское дно, под головки болтов или винтов.

Развертка используется при необходимости произвести окончательную обработку отверстий, достигая шероховатости поверхности от 7 до 9 класса и точности в пределах 6-9 квалитетов. Такое высокое качество обработки возможно благодаря особой конструкции развертки, предполагающей большое количество режущих кромок (до 14 штук), и снятию в процессе работы малого припуска. Зенкер отличается от развертки тем, что снабжен меньшим числом кромок, имеет другую заточку и используется, по большей части, для формирования отверстий с невысокой точностью.

Зенкер отличается от развертки тем, что снабжен меньшим числом кромок, имеет другую заточку и используется, по большей части, для формирования отверстий с невысокой точностью.

Вы можете купить зенкеры, развертки и зенковки по металлу отечественного и импортного производства. Уточнить наличие товара можно, позвонив по бесплатному телефону 8-800-100-39-81.

Сверлильный и резьбонарезной инструмент по металлу и Зенкеры и зенковки, зенкер по металлу Зенкер конический по металлу.Процесс зенкования, или обработка просверленных отверстий в деталях и изделиях под головки винтов, болтов, осуществляется при помощи зенковок. Зенковки делятся по форме режущей части на несколько видов:

- цилиндрические,

- конические,

- торцовые (их еще называют цековками).

- простые,

- снабженные или нет предохранительным конусом,

- с конусным хвостовиком.

Зенкер – это режущий инструмент, снабженный несколькими лезвиями и использующийся в целях улучшения качества поверхности, увеличения диаметра отверстий цилиндрической или конической формы, повышения точности. Предназначается для получистовой обработки перед операцией развертывания или реже окончательной обработки отверстий в пределах 4-5 класса точности, обработки гнезд, имеющих плоское дно, под головки болтов или винтов.

Развертка используется при необходимости произвести окончательную обработку отверстий, достигая шероховатости поверхности от 7 до 9 класса и точности в пределах 6-9 квалитетов. Такое высокое качество обработки возможно благодаря особой конструкции развертки, предполагающей большое количество режущих кромок (до 14 штук), и снятию в процессе работы малого припуска. Зенкер отличается от развертки тем, что снабжен меньшим числом кромок, имеет другую заточку и используется, по большей части, для формирования отверстий с невысокой точностью.

Вы можете купить зенкеры, развертки и зенковки по металлу отечественного и импортного производства. Уточнить наличие товара можно, позвонив по бесплатному телефону 8-800-100-39-81.

Сверлильный и резьбонарезной инструмент по металлу и Зенкеры и зенковки, зенкер по металлу Зенкер конический по металлу, купить зенкер по дереву, зенкер по металлу 30 мм.Металлорежущий инструмент

Зенкер — металлорежущий инструмент для обработки уже готовых отверстий.

Зенкером можно обработать отверстие чище, чем сверлом, поскольку у зенкера больше режущих кромок. Обычно у зенкера три или четыре винтовых канавок, и, следовательно, столько же режущих кромок.

Конусный зенкер, называемый зенковкой, служит для углубления входных частей отверстий для потайных головок винтов.

Для подготовки отверстия под цилиндрическую или полукруглую головку винта пользуются цилиндрическим зенкером с направляющей.

Так же как и сверла, зенкеры изготавливают с цилиндрическими или конусными хвостовиками.

Метчик — инструмент, с помощью которого нарезают резьбу в отверстиях. Метчик по сути является винтом, в котором проделаны продольные канавки. Эти канавки формируют режущие кромки.

Обычно, чтобы облегчить нарезание резьбы вручную, используют комплект метчиков. Комплект состоит из чернового, среднего и чистового метчиков.

Первым используют черновой метчик, которым снимают черновую стружку и нарезают грубую резьбу. Используют затем средний и чистовой метчики. Именно чистовой метчик окончательно калибрует резьбу.

Каждый метчик промаркирован размером резьбы. Кроме того, на хвостовике каждого метчика присутствует одна, две или три круговых отметки, по которым определяют какой: черновой, средний или чистовой метчик используется.

При нарезании резьбы вручную метчик вращают воротком. Начиная работу, нужно установить метчик соосно нарезаемому отверстию. В противном случае резьба пойдет косо или метчик сломается.

Обычно нарезая резьбу вручную, метчик поворачивают на один оборот вперед, затем делают ¼ оборота обратно и т.д. В результате снимаемая стружка дробится.

Для того, чтобы получить более чистую резьбу и облегчить работу, метчик необходимо смачивать: эмульсионным раствором – при нарезании отверстий в мягкой стали или латуни, олифой – при резке твердой стали, керосином – при резке алюминия.

Ножовочное полотно — режущий инструмент для разрезания вручную металла.

Ножовочное полотно это стальная полоса с прорезанными на ее кромке треугольными зубьями, с шагом (расстоянием между зубьями) 0,8мм — 1,6мм. При изготовлении ножовочного полотна зубья разводят так, чтобы толщина полотна была меньше на 0,25мм — 0,5мм, чем ширина пропила. Для увеличения твердости и уменьшения износа зубьев ножовочное полотно подвергается термической обработке.

Для увеличения твердости и уменьшения износа зубьев ножовочное полотно подвергается термической обработке.

Для работы по резке металла ножовочным полотном используют ножовочный станок. Затупившиеся в процессе работы полотна заменяют. Иногда, для увеличения срока службы ножовочного полотна зубья наносят на него с двух сторон.

Плашка резьбовая — инструмент, с помощью которого нарезают резьбу на болтах, винтах, шпильках и других цилиндрических деталях.

Раздвижная (призматическая) плашка служит для нарезания резьбы клуппом. Она состоит из двух пластин, имеющих полукруглые резьбовые вырезы.

Режущие кромки в круглой плашке (лерке) образованы в отверстиях с вырезами. На плоской поверхности плашки обозначен размер нарезаемой резьбы. Прорезь, сделанная в плашке позволяет в небольших пределах менять диаметр резьбы. В новой плашке вырез отсутствует, а есть только надрез. Для того, чтобы плашку сделать регулируемой, необходимо ее прорезать тонким шлифовальным кругом.

Для того, чтобы плашку сделать регулируемой, необходимо ее прорезать тонким шлифовальным кругом.

Для вращения плашки используется вороток. Одним из винтов, входящим в прорезь плашки можно несколько расширить диаметр резьбы, а двумя другими сжать ее с боков, тем самым уменьшить диаметр.

Развёртка — инструмент, который применяют для точной окончательной обработки отверстий.

В состав развертки входят режущая (заборная) часть, калибрующая часть, шейка и хвостовик. У развертки хвостовик может быть цилиндрическим с квадратом на конце для работы вручную, или коническим, для зажима в шпиндель станка. Для вращения развертки вручную используют вороток.

Для хранения разверток, предохраняя от забоин режущие кромки, используют деревянный ящик, разделенный картонками на отсеки.

Сверло — режущий инструмент, с помощью которого получают отверстия в металле и других материалах.

Спиральные сверла имеют две винтовые канавки, прорезанные на рабочей части сверла. Стружка, которая образуется при сверлении, выходит по винтовым канавкам. На кромках винтовых канавок расположены узкие направляющие ленточки.

Центральная осевая сплошная часть сверла носит название сердцевины и служит для повышения прочности сверла. Толщина сердцевины увеличивается в направлении хвостовика. Хвостовик не имеет винтовых канавок и служит для закрепления сверла на сверлильном станке.

Хвостовики у сверел бывают конусными или цилиндрическими. Сверло с конусным хвостовиком вставляют в шпиндель станка. Когда выбивают сверло из шпинделя, в лапку конусного хвостовика упираются клином. Сверла, у которых цилиндрический хвостовик устанавливают в патронах.

Обычные сверла изготовляют из литой стали, о чем можно судить в момент заточки по виду искр, возникающих при заточке: искры литой стали имеют светло-желтый цвет. Сверла из быстрорежущей стали имеют более высокую стойкость и обладают хорошим сопротивлением нагреву в процессе сверления. Искры быстрорежущей стали имеют оранжевый цвет.

Сверла из быстрорежущей стали имеют более высокую стойкость и обладают хорошим сопротивлением нагреву в процессе сверления. Искры быстрорежущей стали имеют оранжевый цвет.

Концевые части двух спиральных перьев, закрученных вокруг сердцевины, подвергаются заточке так, чтобы режущие кромки образовали угол, равный 120°. В данном случае образуется пара режущих кромок, с перемычкой между ними. Длина режущих кромок должна быть одинакова, в противном случае диаметр просверленного отверстия будет больше диаметра сверла. Задний угол сверла, предотвращающий трение задней поверхности сверла, принимают равным 12—15°.

В больших мастерских имеются станки для заточки сверл. Однако чаще всего — в небольших мастерских сверла затачивают вручную. Требуется определенный навык, чтобы правильно затачивать сверло. Точность заточки может быть определена лишь с помощью контрольного калибра.

При заточке необходимо установить сверло под углом к плоскости круга и его периферии и поворачивать его относительно оси, одновременно перемещая налево хвостовик сверла.

Начинающие рабочие производят заточку без выполнения этих движений, в результате задняя поверхность получается плоской, но угол при вершине, образованный режущими кромками будет правильным.Далее по мере накопления опыта они могут выполнять заточку с вращением и перемещением сверла, что позволит получить коническую заднюю поверхность. Пересечение этих двух задних конических поверхностей образует центральную кромку, наклоненную к каждой режущей кромке под углом 130°.

У сверла заточенного правильно, работают две режущие кромки и стружка выходит по обеим спиральным канавкам. У сверла заточенного неправильно, работает только одна режущая кромка, и стружка выходит лишь по одной спиральной канавке.

Скажите “спасибо” автору.

| ГОСТ 10079-71 | Развертки конические с коническим хвостовиком под конусы Морзе. Конструкция и размеры |

| ГОСТ 10080-71 | Развертки конические с коническим хвостовиком под метрические конусы. Конусность 1:20. Конструкция и размеры Конусность 1:20. Конструкция и размеры |

| ГОСТ 10081-84 | Развертки машинные конические конусностью 1:50. Основные размеры |

| ГОСТ 10082-71 | Развертки машинные конические конусностью 1:30 с коническим хвостовиком. Основные размеры |

| ГОСТ 10083-81 | Развертки конические. Технические условия |

| ГОСТ 10902-77 | Сверла спиральные с цилиндрическим хвостовиком. Средняя серия. Основные размеры |

| ГОСТ 10903-77 | Сверла спиральные с коническим хвостовиком. Основные размеры |

| ГОСТ 11172-70 | Развертки машинные с удлиненной рабочей частью. Конструкция и размеры |

| ГОСТ 11173-76 | Развертки с припуском под доводку. Допуски Допуски |

| ГОСТ 11176-71 | Развертки сборные насадные с привернутыми ножами, оснащенными пластинами из твердого сплава. Конструкция и размеры |

| ГОСТ 11177-84 | Развертки ручные конические конусностью 1:50 с цилиндрическим хвостовиком. Основные размеры |

| ГОСТ 11179-71 | Развертки конические. Конусность 1:10. Конструкция и размеры |

| ГОСТ 11180-71 | Развертки конические. Конусность 1:7. Конструкция и размеры |

| ГОСТ 11181-71 | Развертки конические под укороченные конусы Морзе. Конструкция и размеры |

| ГОСТ 11182-71 | Развертки конические с цилиндрическим хвостовиком под конусы Морзе. Конструкция и размеры |

| ГОСТ 11183-71 | Развертки конические с цилиндрическим хвостовиком под метрические конусы. Конусность 1:20. Конструкция и размеры Конусность 1:20. Конструкция и размеры |

| ГОСТ 11184-84 | Развертки ручные конические конусностью 1:30 с цилиндрическим хвостовиком. Основные размеры |

| ГОСТ 12121-77 | Сверла спиральные длинные с коническим хвостовиком. Основные размеры |

| ГОСТ 12122-77 | Сверла спиральные с коротким цилиндрическим хвостовиком. Длинная серия. Основные размеры |

| ГОСТ 12489-71 | Зенкеры цельные. Конструкция и размеры |

| ГОСТ 12509-75 | Зенкеры, оснащенные твердосплавными пластинами. Технические условия |

| ГОСТ 1336-77 | Фрезы резьбовые гребенчатые. Технические условия |

| ГОСТ 13779-77 | Развертки цилиндрические. Допуски на диаметр Допуски на диаметр |

| ГОСТ 14952-75 | Сверла центровочные комбинированные. Технические условия |

| ГОСТ 14953-80 | Зенковки конические. Технические условия |

| ГОСТ 1523-81 | Развертки цилиндрические. Технические условия |

| ГОСТ 1604-71 | Метчики гаечные. Конструкция |

| ГОСТ 16602-80 | Ножи рифленые из быстрорежущей стали для сборных разверток. Основные размеры |

| ГОСТ 16603-80 | Клинья для сборных машинных разверток со вставными ножами из быстрорежущей стали. Основные размеры |

| ГОСТ 1672-80 | Развертки машинные цельные. Типы, параметры и размеры |

| ГОСТ 1677-75 | Зенкеры цельные и со вставными ножами из быстрорежущей стали. Технические условия Технические условия |

| ГОСТ 16806-71 | Ножи привертываемые, оснащенные пластинами из твердого сплава, для сборных насадных разверток. Конструкция и размеры |

| ГОСТ 16858-71 | Ножи из быстрорежущей стали для насадных зенкеров. Конструкция и размеры |

| ГОСТ 16859-71 | Клинья для зенкеров со вставными ножами. Конструкция и размеры |

| ГОСТ 17012-71 | Сверла твердосплавные. Типы и основные размеры |

| ГОСТ 17013-71 | Сверла кольцевые твердосплавные. Основные размеры |

| ГОСТ 17014-71 | Коронки долотчатые твердосплавные. Основные размеры |

| ГОСТ 17015-71 | Коронки крестовые с центральной опережающей вставкой твердосплавные. Типы и основные размеры Типы и основные размеры |

| ГОСТ 17016-71 | Буры долотчатые твердосплавные. Типы и основные размеры |

| ГОСТ 17017-71 | Инструмент твердосплавный для образования отверстий в строительных материалах. Технические требования |

| ГОСТ 17273-71 | Сверла спиральные цельные твердосплавные укороченные. Конструкция и размеры |

| ГОСТ 17274-71 | Сверла спиральные цельные твердосплавные. Короткая серия. Конструкция и размеры |

| ГОСТ 17275-71 | Сверла спиральные цельные твердосплавные. Средняя серия. Конструкция и размеры |

| ГОСТ 17276-71 | Сверла спиральные цельные твердосплавные с коническим хвостовиком. Конструкция и размеры |

| ГОСТ 17277-71 | Сверла спиральные цельные твердосплавные. Технические условия Технические условия |

| ГОСТ 18121-72 | Развертки котельные машинные. Размеры |

| ГОСТ 19267-73 | Развертки машинные цилиндрические с цилиндрическим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 19268-73 | Развертки машинные цилиндрические с коническим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 19269-73 | Развертки машинные цилиндрические твердосплавные с цилиндрическим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 19272-73 | Развертки машинные цилиндрические для обработки деталей из легких сплавов. Допуски на диаметр |

| ГОСТ 19543-74 | Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Средняя серия. Конструкция Средняя серия. Конструкция |

| ГОСТ 19544-74 | Сверла спиральные с цилиндрическим хвостовиком для обработки легких сплавов. Длинная серия. Конструкция |

| ГОСТ 19545-74 | Сверла спиральные левые с цилиндрическим хвостовиком для обработки легких сплавов. Конструкция |

| ГОСТ 19546-74 | Сверла спиральные с коническим хвостовиком для обработки легких сплавов. Конструкция |

| ГОСТ 19547-74 | Сверла спиральные удлиненные с коническим хвостовиком для обработки легких сплавов. Конструкция |

| ГОСТ 19548-88 | Сверла спиральные для обработки легких сплавов. Технические условия |

| ГОСТ 2034-80 | Сверла спиральные. Технические условия |

| ГОСТ 20388-74 | Развертки машинные насадные цельные прямозубые для обработки деталей из легких сплавов. Конструкция и размеры Конструкция и размеры |

| ГОСТ 20389-74 | Развертки машинные насадные цельные с винтовыми канавками для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 20390-74 | Развертки машинные насадные цельные с торцовыми зубьями для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 20392-74 | Развертки машинные насадные со вставными ножами из быстрорежущей стали для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 20686-75 | Сверла комбинированные твердосплавные для печатных плат. Технические условия |

| ГОСТ 20694-75 | Сверла спиральные с цилиндрическим хвостовиком для труднообрабатываемых материалов. Короткая серия. Конструкцияи размеры |

| ГОСТ 20695-75 | Сверла спиральные с цилиндрическим хвостовиком для труднообрабатываемых материалов. Средняя серия. Конструкция и размеры Средняя серия. Конструкция и размеры |

| ГОСТ 20696-75 | Сверла спиральные с коническим хвостовиком для труднообрабатываемых материалов. Короткая серия. Конструкция и размеры |

| ГОСТ 20697-75 | Сверла спиральные с коническим хвостовиком для труднообрабатываемых материалов. Средняя серия. Конструкция и размеры |

| ГОСТ 20698-75 | Сверла спиральные для обработки труднообрабатываемых материалов. Технические условия |

| ГОСТ 2092-77 | Сверла спиральные удлиненные с коническим хвостовиком. Основные размеры |

| ГОСТ 21527-76 | Развертки машинные насадные со вставными ножами, оснащенными твердосплавными пластинами для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Конструкция и размеры |

| ГОСТ 21540-76 | Зенкеры, оснащенные твердосплавными пластинами, для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Конструкция и размеры Конструкция и размеры |

| ГОСТ 21541-76 | Зенкеры со вставными ножами, оснащенные твердосплавными пластинами, для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Конструкция и размеры |

| ГОСТ 21542-76 | Зенкеры, оснащенные твердосплавными пластинами, для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Технические условия |

| ГОСТ 21543-76 | Зенкеры цельные твердосплавные с цилиндрическим хвостовиком для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Конструкция и размеры |

| ГОСТ 21544-76 | Зенкеры цельные твердосплавные с коническим хвостовиком для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Конструкция и размеры |

| ГОСТ 21545-76 | Зенкеры цельные, твердосплавные для обработки деталей из нержавеющих и жаропрочных сталей и сплавов. Технические условия Технические условия |

| ГОСТ 21579-76 | Зенкеры с цилиндрическим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21580-76 | Зенкеры торцовые с цилиндрическим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21581-76 | Зенкеры с коническим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21582-76 | Зенкеры торцовые с коническим хвостовиком для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21583-76 | Зенкеры с коническим хвостовиком, оснащенные твердосплавными пластинами, для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21584-76 | Зенкеры насадные для обработки деталей из легких сплавов. Конструкция и размеры Конструкция и размеры |

| ГОСТ 21585-76 | Зенкеры насадные, оснащенные твердосплавными пластинами, для обработки деталей из легких сплавов. Конструкция и размеры |

| ГОСТ 21586-76 | Зенкеры для обработки отверстий диаметром от 3 до 80 мм в деталях из легких сплавов. Допуски на диаметр |

| ГОСТ 2255-71 | Зенкеры насадные со вставными ножами из быстрорежущей стали. Конструкция и размеры |

| ГОСТ 22735-77 | Сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава. Основные размеры |

| ГОСТ 22736-77 | Сверла спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава. Основные размеры |

| ГОСТ 25526-82 | Пластины сменные режущие из быстрорежущей стали для сборных перовых сверл. Конструкция и основные размеры Конструкция и основные размеры |

| ГОСТ 27724-88 | Сверла с механическим креплением сменных многогранных пластин. Технические условия |

| ГОСТ 28319-89 | Сверла спиральные ступенчатые для отверстий под винты с цилиндрической головкой. Основные размеры |

| ГОСТ 28320-89 | Сверла спиральные ступенчатые для отверстий под метрическую резьбу. Основные размеры |

| ГОСТ 28321-89 | Развертки машинные, оснащенные твердосплавными напаиваемыми пластинами. Типы, параметры и размеры |

| ГОСТ 28706-90 | Хвостовики цилиндрические с лыской для сверл. Размеры |

| ГОСТ 29240-91 | Развертки. Термины, определения и типы |

| ГОСТ 3231-71 | Зенкеры, оснащенные твердосплавными пластинами. Конструкция и размеры Конструкция и размеры |

| ГОСТ 3509-71 | Развертки ручные разжимные. Конструкция и размеры |

| ГОСТ 4010-77 | Сверла спиральные с цилиндрическим хвостовиком. Короткая серия. Основные размеры |

| ГОСТ 5735-81 | Развертки машинные, оснащенные пластинами твердого сплава. Технические условия |

| ГОСТ 5756-81 | Сверла спиральные с твердосплавными пластинами. Технические условия |

| ГОСТ 6226-71 | Развертки машинные конические конусностью 1:16 с коническим хвостовиком. Основные размеры |

| ГОСТ 7722-77 | Развертки ручные цилиндрические. Конструкция и размеры |

| ГОСТ 8034-76 | Сверла спиральные малоразмерные диаметром от 0,1 до 1,5 мм с утолщенным цилиндрическим хвостовиком. Технические условия Технические условия |

| ГОСТ 883-80 | Развертки машинные со вставными ножами из быстрорежущей стали. Типы и основные размеры |

| ГОСТ 885-77 | Сверла спиральные. Диаметры |

| ГОСТ 886-77 | Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. Основные размеры |

| ГОСТ Р 50427-92 | Сверла спиральные. Термины, определения и типы |

| ГОСТ Р 52966-2008 | Сверла спиральные ступенчатые для отверстий под метрическую резьбу. Основные размеры |

Сверлильный инструмент во Владимире ✔ Изготовление деталей из металла по чертежам заказчика

Сверла.

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия.

По конструкции сверла классифицируют:

Спиральные сверла используются для обработки отверстий диаметром от 0,25 до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz =40…160 мкм.; Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим диаметром от 8 мм изготавливаются сварными. Хвостовики сварных сверл делают из стали 45 или 40Х. Рабочая часть быстрорежущих сверл должна иметь твердость HRC 62—64, а лапки у сверл с коническим хвостовиком — HRC 30—45.Спиральные сверла изготавливают из быстрорежущей стали, но могут быть и твердосплавными. Сверла диаметром от 1,8 до 5,2 мм изготовляются монолитными из твердых сплавов марок ВК6 и ВК8М, а диаметром свыше 6 мм оснащаются пластинками твердого сплава, Для корпусов твердосплавных сверл используют сталь марок 40Х и 45Х.

Кольцевые сверла представляет собой трубу, на одном конце которой располагаются режущие элементы. Зубья режущей части имеют различную заточку для того, чтобы обеспечить разделение стружки по ширине. Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

Трапецевидный зуб срезает среднюю часть, плоский нож срезает боковые части.

СОЖ подается под давлением по наружной поверхности трубы и отводится со стружкой через внутреннюю ее полость. Направление сверла и гидравлическое уплотнение обеспечивает втулка;

Глубоким считается сверление отверстий на глубину, превышающую диаметр сверла в 5 и более раз.

Глубокое сверление производится, как правило, при вращающейся заготовке, реже при вращении инструмента и заготовки вместе.

При сверлении глубоких отверстий возникают проблемы:

-затруднен отвод стружки;

-затруднен отвод тепла, необходимо обеспечить подвод СОЖ в зону резания;

-требуется обеспечить более точное направление сверла в процессе работы.

Сверла для глубокого сверления можно разделить на две группы:

Многокромочные сверла с поперечной кромкой, имеющие две главные режущие кромки.

Их преимущество – высокая производительность.

Недостаток – наличие поперечной кромки, вследствие чего появляются вибрации в работе, снижается качество обработки. Возможен увод сверла с оси детали, не обеспечивается прямолинейность оси.

Однокромочные сверла или сверла одностороннего резания;

-Предназначены для сверления центровых отверстий;

-Изготовляют двухсторонними;

-Относятся к комбинированным инструментам, т.к. одновременно применяются для обработки:

— сверления и зенкования;

— сверления и развертывания;

— сверления и нарезания резьбы.

Для получения конических поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществ¬ляется инструментами, называемыми зенковками. Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют коническиезенковки. Наибольшее распространение получили конические зенковки с угла конуса при вершине 30, 60, 90 и 120°.

Зенкеры.

Зенкеры предназначены для повышения точности формы отверстий, полученных сверлением, отливкой, ковкой или штамповкой; обеспечивают точность, соответствующую 9…10 квалитету, и шероховатость Ra =6,3 мкм. Зенкеры изготовляют двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий.лезвия у зенкеров расположены на забор¬ном конусе под углом <р (угол в плане). При обработке стали угол в плане <р = 60°, а чугуна <р=45 — 60°. У зенкеров с пластинками из твердых сплавов угол в плане ф=60 — 75°.

Задний угол главного лезвия принимается равным 8 -10°.

-хвостовые с цилиндрическим или коническим хвостовиком;

-насадные с коническим посадочным отверстием (конусность 1:30) и торцовой шпонкой пря предохранения от проворачивания в работе,

-цельные,

-сборные.

Основные отличия зенкеров от сверл: отсутствие поперечной кромки; большее число режущих кромок (3…6)Развертка.

Развертывание выполняют для получения точных отверстий после сверления, зенкерования или растачивания. Достигается точность, соответствующая 6…9 квалитету, и шероховатость Ra = 0,32…1,25 мкм.

Высокая точность и качество поверхности при развертывании обеспечиваются малыми припусками (0,05…0,25 мм для чистовых и 0,15…0,5 мм для черновых) и срезанием весьма тонких стружек, благодаря наличию у разверток сравнительно большого числа зубьев (6…14) и малого угла ?.

Хвостовые и насадные;

цилиндрические и конические;

ручные и машинные;

быстрорежущие и твердосплавные;

цельные и сборные.

В централизованном порядке развертки выпускаются в доведенном виде для обработки отверстий с

допусками по К6, Js6, Н6, G6, N7, М7, К7, Js7, Н7, G7, F8, Е8, Н8, F9, D9, Н9, Н10, h21, Р7 и Е9 и с припуском под доводку №1-6

Зная отклонения и допуски на развертки, можно легко выбрать инструмент нужного размера. При отсут-ствии такового берется развертка, размер которой близок к заданному, и путем шлифования или доводки обрабатывается до требуемого размера.

При отсут-ствии такового берется развертка, размер которой близок к заданному, и путем шлифования или доводки обрабатывается до требуемого размера.

По техническим требованиям в ка¬честве режущей части разверток должны применяться пластинки из твердого сплава марки ВК6, ВК6М, Т15К6, ВК8. Корпуса разверток изготовляют из стали 40Х, а корпуса ножей — из стали 40Х, У7 или У8.

Развертки конические с цилиндрическим хвостовиком по техническим требованиям выполня¬ются из стали 9ХС. Развертки диа¬метром больше 13 мм должны быть сварными. Ручная разжимная развертка имеет на корпусе прорезанные вдоль зубьев шлицы. В корпусе имеется коническое отверстие, куда помещается шарик. Перемещение шарика винтом в осевом направлении вызывает деформацию корпуса и увеличение диаметра развертки. Диапазон регулирования 0,16…0,5 мм в зависимости от диаметра развертки. У ручной раздвижной развертки в корпусе выфрезерованы конусные пазы, в которые вставлены ножы. Перемещение ножей в осевом направлении приводит к изменениюя диаметра развертки. Предел регулирования 0,5…4,5 мм.

Перемещение ножей в осевом направлении приводит к изменениюя диаметра развертки. Предел регулирования 0,5…4,5 мм.Конические развертки применяются для превращения цилиндрического отверстия в коническое или для калибрования цилиндрического отверстия.

Конические развертки для конусов Морзе работают в комплекте из трех или двух штук:

Обдирочная развертка снимает значительный припуск. Для облегчения работы режущую кромку делают ступенчатой. На конической образующей поверхности нарезают затылованный винтовой зуб. Направление резьбы совпадает с направлением резания. Эта развертка превращает цилиндрическое отверстие в ступенчатое.

Промежуточная развертка имеет стружкоразделительные канавки в виде конической прямоугольной резьбы, по направлению противоположной обдирочной развертке. Шаг резьбы Р = 1,5…3 мм в зависимости от номера обрабатываемого конуса. Зубья незатылованные, с ленточкой f =1…2 мм

Чистовая развертка имеет прямые зубья по всей длине. Ленточка минимальна (0,05 мм). Шаг зубьев равномерный.

Ленточка минимальна (0,05 мм). Шаг зубьев равномерный.

Источник: Космачев И. Г. Название: Слесарь-инструментальщик. Издательство: Лениздат, Ленинград Год: 1973

StimZet

StimZet (Чехия) – один из крупнейших европейских производителей режущего инструмента для обработки отверстий. Производственная программа фирмы включает в себя преимущественно сверла, зенкеры, развертки, зенковки и специальные инструменты марки “STIMZET”, изготовленные из самой высококачественной быстрорежущей стали HSS и HSSCo. Высокое и постоянное качество продукции обусловлено более чем 160-летней историей производства свёрл, разверток, зенкеров.

Традиция изготовления инструментов для сверления и путь к нынешнему успеху торговой марки “STIMZET” начался в 1937 году с бывшей фирмы “Збройовка Всетин”. Результатом объединения многолетнего опыта с использованием современных технологий и постоянным внедрением инноваций стало высокое качество инструментов “STIMZET” и соответствующее доверие наших клиентов.

В настоящее время компания является одним из крупнейших европейских производителей. Она добилась этого положения в первую очередь благодаря своей ориентации на клиента, а также благодаря выгодным ценам на инструменты при сохранении их отличного качества. Помимо стандартной продукции, фирма StimZet также выпускает специальные инструменты по чертежам в соответствии с требованиями заказчика.

Геометрия инструмента и качество его покрытия, позволяет изготавливать высококачественный и износостойкий режущий инструмент. Покрытие защищает инструмент таким образом, что даже после многократного использования эффективность и качество его работы остается неизменным.

Обычно используемые покрытия:

– TiN (нитрид титана) – является одним из наиболее используемых покрытий. Высокая твердость 85 НРС, покрытие золотого цвета. Срок службы инструмента в 5 раз больше, благодаря этому покрытию. За счет своих свойств покрытие Tin (нитрид титана) широко используют в медицинском направлении и пищевой промышленности. Преимуществом TiN является хорошое высокое качество и сцепление.

Преимуществом TiN является хорошое высокое качество и сцепление.

– TiAlN (титан алюминий нитрид) – обладает высокой твердостью при высоких температурах. Покрытие фиолетово-черного цвета. Микротвердость HV3300. Термостойкость до 900’ С. Подходит для высокоскоростной обработки. Можно использовать без смазочно-охлаждающей жидкости.

Преимущества покрытий для сверления:

– Пресекает удерживание стружки при обработке предмета (особенно при работе с мягкими материалами)

– является препятствием образования нароста на кромке инструмента

– уменьшает трения инструмента

– пресекает возможность возникновения холодных швов

– увеличивает скорость резания на 40 – 60 %

– повышает стойкость инструмента на 400 – 600 %

– увеличивает производительность, качество и надежность при работе

Продукция:

Сверла Конический Хвостовик

· Средняя серия

· Длинная серия

Сверла Цилиндрический Хвостовик

· Ступенчатые

· Короткая серия

· Средняя серия

· Длинная серия

· Сверхдлинная серия

Центровочные сверла

Развертки

· Машинные

· Насадные

· Ручные

· Державки

Зенкера

Зенковки и цековки

Компания СКБ-4 готова оказать услуги по поставке продукции

StimZet

Осуществляя заказ оборудования через нашу компанию, вы получаете:

– гарантии своевременной доставки товаров в самые сжатые сроки по приемлемым ценам;

– Индивидуальный подход к каждому клиенту.

– Четкое соблюдение всех пунктов договора.

– И многое другое.

Сэкономьте свои деньги и время, сделайте заказ прямо сейчас!

Развертки от HMT для увеличения отверстий меньшего диаметра

Заводские развертки от Holemaker Technology: продолжайте работу, когда размер соединения недостаточен.

Наш ассортимент конических разверток разработан для стальных конструкций и мостов, где требуется расширение или повторное выравнивание отверстий. Доступны диаметры от 8 до 39 мм.

Этот тип развертки имеет коническую секцию для увеличения отверстия, а затем параллельную секцию для получения точного размера отверстия. Этот тип расширителя также может называться автомобильным или мостовым расширителем.

Диапазон заводских разверток

Развертка ImpactaMag 14-39 мм (готовый размер)

Развертка ImpactaMag ™ HSS – это уникальная развертка двойного назначения для увеличения и выравнивания отверстий в металлах и твердых материалах.

Специально разработанная геометрия резания позволяет использовать инструмент в ударном гайковерте или магнитной дрели. При использовании в ударном гайковерте он закрепляется в специальном адаптере, что означает, что инструментом легче управлять, применять правильную скорость подачи и извлекать из готового отверстия, что увеличивает срок службы инструмента.Эта развертка также подходит для стандартной оправки для магнитного сверла с хвостовиком Weldon 19,05 мм (3/4 дюйма).

Развертка VersaDrive 8-26 мм (готовый размер)

Развертки VersaDrive®– это идеальный инструмент для выравнивания и увеличения отверстий для слесарей и монтажников, позволяющий поддерживать работу при смещении отверстия или неправильном размере для крепления.

Обладая специально разработанной геометрией резания с 6 зубьями и титановым покрытием, развертки VersaDrive® полностью рассчитаны на ударную нагрузку и работают быстрее всего при использовании с ударным гайковертом, обеспечивая максимальную производительность резания практически без отдачи электроинструмента.

Доступны развертки ImpactaCut 14 и 39 мм (готовый размер)

Ударная развертка HMT ImpactaCut ™ разработана для выравнивания и увеличения существующих отверстий в конструкционной стали, конструкциях мостов, судостроении и другой тяжелой промышленности. У них есть специальный шестигранный хвостовик для использования с аккумуляторными, электрическими или пневматическими гайковертами.

Некоторые размеры этого продукта больше не выпускаются – заказы на размеры снятых с производства будут обновлены до эквивалентной развертки ImpactaMag или VersaDrive® плюс соответствующий адаптер.

Reamer Drill – обзор

19.3.1 Пример: реконструкция сустава с помощью роботов

Относительная жесткость кости и отличный контраст, доступные на рентгеновских и компьютерных изображениях, делают ортопедические процедуры, особенно операции по замене суставов, естественными для медицинских роботов и около 20% всех медицинских роботов, опрошенных в 2005 г. , были предназначены для таких приложений [166]. Два автора этой главы (Тейлор, Казанзидес) были разработчиками одной из первых роботизированных систем для ортопедии (Robodoc [167,168]), поэтому для нас естественно использовать ее в качестве примера при обсуждении хирургических приложений CAD / CAM.Ранее в Вашингтонском университете [169] проводились исследования с использованием робота для полной замены коленного сустава, а впоследствии ряд других групп также разработали системы для аналогичных приложений (например, [170–174]).

, были предназначены для таких приложений [166]. Два автора этой главы (Тейлор, Казанзидес) были разработчиками одной из первых роботизированных систем для ортопедии (Robodoc [167,168]), поэтому для нас естественно использовать ее в качестве примера при обсуждении хирургических приложений CAD / CAM.Ранее в Вашингтонском университете [169] проводились исследования с использованием робота для полной замены коленного сустава, а впоследствии ряд других групп также разработали системы для аналогичных приложений (например, [170–174]).

Robodoc (Think Surgical, Fremont, CA) был первоначально разработан для операции по тотальному эндопротезированию тазобедренного сустава (THR) [175,176], а позже был применен для тотального эндопротезирования коленного сустава (TKR) [177]. Операция THR [178] включает подготовку удлиненной полости в бедренной кости (бедренной кости) и округлой полости в вертлужной впадине (тазобедренной впадине) для размещения двух компонентов протеза бедра: бедренной ножки и вертлужной впадины [179]. Ежегодно в США выполняется более 300 000 процедур [180]. Точное размещение компонентов относительно костей пациента очень важно для достижения хорошего результата. Кроме того, в случае имплантатов без цемента кость должна иметь такую форму, чтобы обеспечить плотное прилегание между имплантатом и костью, чтобы способствовать врастанию кости в пористое покрытие на имплантате.

Ежегодно в США выполняется более 300 000 процедур [180]. Точное размещение компонентов относительно костей пациента очень важно для достижения хорошего результата. Кроме того, в случае имплантатов без цемента кость должна иметь такую форму, чтобы обеспечить плотное прилегание между имплантатом и костью, чтобы способствовать врастанию кости в пористое покрытие на имплантате.

При традиционной операции THR предоперационное планирование выполняется путем наложения шаблонов (контуров) и проведения измерений на двумерных рентгеновских снимках.Доступны шаблоны с разным коэффициентом увеличения, что позволяет свести к минимуму ошибки, связанные с увеличением рентгеновских лучей. Обычно планирование ограничивается определением приблизительного диапазона размеров имплантата и приблизительного желаемого положения имплантата относительно кости. Во время операции кость препарируется с помощью ручных разверток (сверл) и протяжек, чтобы подготовить желаемые полости. Правильное выполнение требует значительного опыта и «хирургического чутья», особенно при подготовке бедренной полости. В этом случае хирург обычно начинает с расширителя и протяжки, соответствующих наименьшему размеру имплантата. Если полость кажется «рыхлой» (т.е. недостаточный контакт с твердой кортикальной костью), хирург переключается на следующий больший размер, пока не почувствует, что имеется достаточный, но не чрезмерный кортикальный контакт. Если хирург выберет слишком большой протез, бедро может сломаться либо во время подготовки полости, либо во время установки протеза. Это одно из наиболее частых интраоперационных осложнений, связанных с THR.Точно так же, хотя хирург может спланировать любое желаемое положение протеза, фактическое положение определяется в основном анатомическими ограничениями, поскольку портативные инструменты имеют тенденцию следовать по пути наименьшего сопротивления.

В этом случае хирург обычно начинает с расширителя и протяжки, соответствующих наименьшему размеру имплантата. Если полость кажется «рыхлой» (т.е. недостаточный контакт с твердой кортикальной костью), хирург переключается на следующий больший размер, пока не почувствует, что имеется достаточный, но не чрезмерный кортикальный контакт. Если хирург выберет слишком большой протез, бедро может сломаться либо во время подготовки полости, либо во время установки протеза. Это одно из наиболее частых интраоперационных осложнений, связанных с THR.Точно так же, хотя хирург может спланировать любое желаемое положение протеза, фактическое положение определяется в основном анатомическими ограничениями, поскольку портативные инструменты имеют тенденцию следовать по пути наименьшего сопротивления.

Лабораторные испытания [181] показали, что традиционный метод препарирования полости по своей сути неточен. Образовавшиеся полости были чрезвычайно неровными, с большими промежутками между имплантатом и костью. Кроме того, точное совмещение полости относительно кости было крайне неопределенным, поскольку внутренняя поверхность кости могла отклонять путь протяжки.Эти соображения побудили наших коллег-хирургов (доктора Пол и Баргар) предложить использовать робота для подготовки полости имплантата, и в конце 1980-х они обратились в IBM, чтобы посмотреть, можно ли построить такую систему. Доктор Пол был ветеринарным хирургом, и наша команда в IBM разработала прототип системы [168, 181, 182], который мог выполнять этап подготовки кости при замене тазобедренного сустава у его пациентов-ветеринаров. Впоследствии эта система была коммерчески разработана для хирургии бедра и колена у людей под названием «Robodoc» компанией Integrated Surgical Systems [175, 177 183] и теперь является продуктом Think Surgical (Фремонт, Калифорния).

Кроме того, точное совмещение полости относительно кости было крайне неопределенным, поскольку внутренняя поверхность кости могла отклонять путь протяжки.Эти соображения побудили наших коллег-хирургов (доктора Пол и Баргар) предложить использовать робота для подготовки полости имплантата, и в конце 1980-х они обратились в IBM, чтобы посмотреть, можно ли построить такую систему. Доктор Пол был ветеринарным хирургом, и наша команда в IBM разработала прототип системы [168, 181, 182], который мог выполнять этап подготовки кости при замене тазобедренного сустава у его пациентов-ветеринаров. Впоследствии эта система была коммерчески разработана для хирургии бедра и колена у людей под названием «Robodoc» компанией Integrated Surgical Systems [175, 177 183] и теперь является продуктом Think Surgical (Фремонт, Калифорния).

Процедура Robodoc состоит из двух фаз: фазы предоперационного планирования (ORTHODOC) и фазы интраоперации (ROBODOC). Входные данные ORTHODOC состоят из компьютерной томографии анатомии пациента, геометрии протеза, предоставленной производителями, и клинических решений, принимаемых хирургом. Хирург планирует процедуру, выбирая протез из базы данных и размещая его на КТ-изображении. ORTHODOC отображает три ортогональных вида (т. Е. Ортогональные срезы) данных, а также трехмерную модель (см. Рис.19.15). Каждый сустав пятиосевого хирургического робота (рис. 19.16A и B) содержит два оптических датчика положения для дублирования обратной связи по положению. Система включает в себя устанавливаемый на запястье шестиосевой датчик силы, который отслеживает силы, приложенные к инструменту. Эта информация о силе позволяет реализовать такие функции, как ручное ведение, тактильный поиск, проверка безопасности и адаптивная скорость подачи резца. Robodoc выполняет предоперационный план, обрабатывая указанную полость протеза в бедренной кости. Это требует, чтобы кость была жестко прикреплена к роботу.Монитор движения кости используется в качестве датчика безопасности для обнаружения движения кости относительно робота. Кроме того, точное размещение полости требует совмещения анатомии пациента в предоперационном плане (то есть костей на компьютерной томографии) и анатомии реального пациента.