Сверление глубоких отверстий: на что обратить внимание

Использование металлических деталей, отличающихся большой длиной, в машиностроении не редкость. Чтобы просверлить в них отверстие, применяется особая технология глубокого сверления, которая требует специфичного подхода.

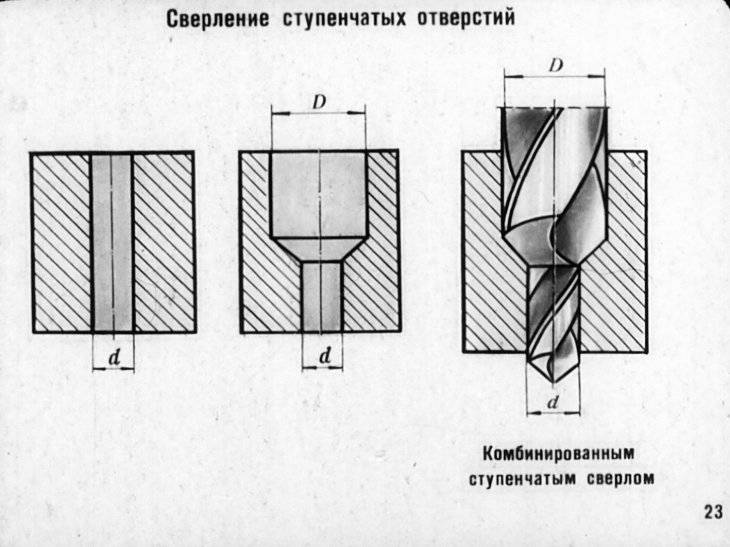

Сверление называется глубоким, если диаметр выполняемого отверстия минимум в 5 раз меньше его длины.

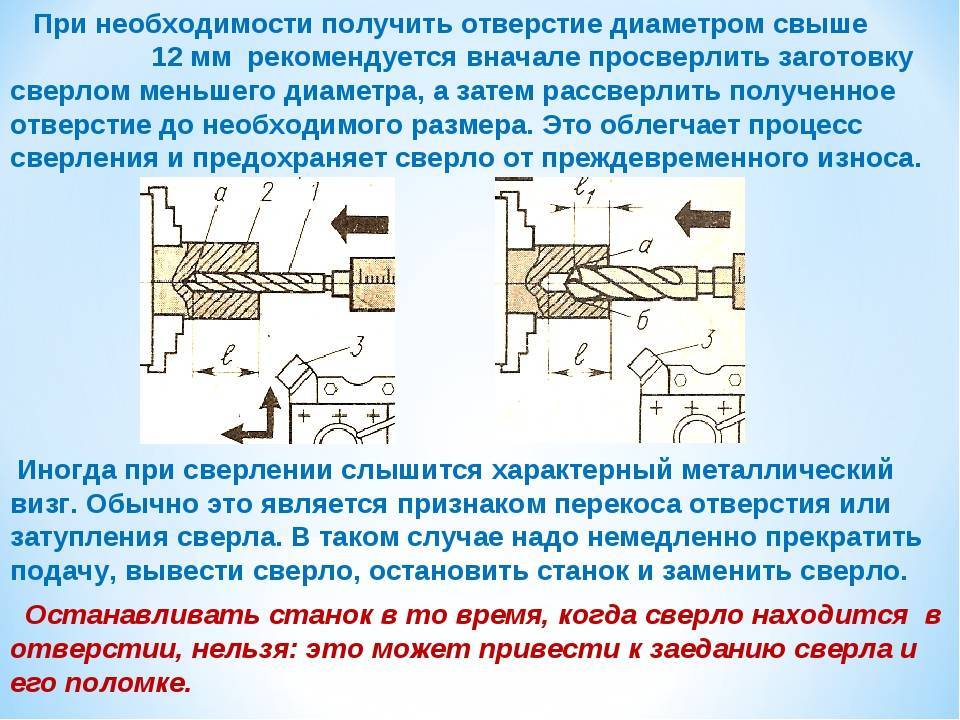

Чем больше длина отверстия, тем сложнее выполнить его качественно. Ведь в процессе работы приходится одновременно бороться сразу с несколькими проблемами: плохим стружкоотведением, сильным нагревом инструмента и возможным смещением сверла. Поэтому так важно перед началом обработки выбрать оптимальную скорость вращения и подачи режущего инструмента, а также обеспечить его эффективное охлаждение.

Проблема первая: стружкоотведение

Во время сверления всегда возникают трудности с ликвидацией стружки из зоны обработки. Это может привести к смещению инструмента с заданной траектории.

Для обработки металлов, которые в процессе их резания образуют длинную стружку, предпочтительно применять инструмент, в котором канавки для стружкоотведения максимально гладкие и отполированные.

Проблема вторая: подача СОЖ

Применение смазочно-охлаждающей жидкости во время сверления необходимо для снижения сил трения и эффективного охлаждения заготовки и обрабатывающего инструмента. Подача, как правило, происходит под давлением, что помогает не только снизить температуру в зоне обработки, но и удалить оттуда металлическую стружку.

Использовать в работе стоит только качественную смазочно-охлаждающую жидкость. Она не вызывает коррозии на обрабатываемом материале, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло. Ещё одно преимущество применения СОЖ – повышение скорости обработки. К примеру, при сверлении нержавеющей стали производительность возрастает на 30%, а при обработке чугуна – на 40%.

Проблема третья: точная центровка сверла

Чтобы просверлить глубокое отверстие качественно, важно точно центровать инструмент и исключить его отклонение от намеченной траектории. Для этого в первую очередь нужно минимизировать вибрации.

Кроме того, сверло нельзя вращать на полных оборотах вне обрабатываемой детали, так как это может привести к смещению режущей части с требуемой траектории.

Подведём итог

Технология глубокого сверления металла не предполагает спешки. В процессе работы нужно время от времени останавливать сверление, чтобы ликвидировать стружку. Также важно выбрать качественный инструмент от проверенных производителей. Как это сделать, читайте в нашем блоге.

Пример качественного инструмента – сверло от американского производителя Kennametal, которое способно сделать отверстие глубиной до 72 диаметров.

youtube.com/embed/Icy9jPx_ryw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Сверление глубоких отверстий — РИНКОМ

Сверление глубоких отверстий — РИНКОМГлавная

Статьи

Сверление глубоких отверстий Сверление глубоких отверстий

4 мая 2023

Гирин Кирилл

Глубокое сверление – технология получения сквозных и «глухих» отверстий с глубиной, превосходящей диаметр инструмента в 5 и более раз.

В материале:

- Способы получения отверстий

- Разновидности применяемых сверл

- Цилиндрические сверла

- Ружейные сверла

- Пушечные сверла

- Эжекторные сверла

- Подбор инструмента для проведения работ

- Последовательность работ

- Важность использования СОЖ

- Вероятные дефекты

- Перекос

- Смещение

- Несоответствие диаметра

- Грубая обработка

- Несоответствие глубины

- Приобретение продукции

Глубокое сверление – технология получения сквозных и «глухих» отверстий с глубиной, превосходящей диаметр инструмента в 5 и более раз.

Работы предполагают:

- подбор скорости вращение шпинделя станка для глубоких отверстий либо самой детали;

- обеспечение качественного дробления и удаления стружки;

- подбор оптимального размера режущей части инструмента;

- подачу охлаждающей жидкости в необходимом объеме.

Услуги глубокого сверления востребованы при изготовлении валов, передаточных элементов, соединительных деталей и прочих и изделий.

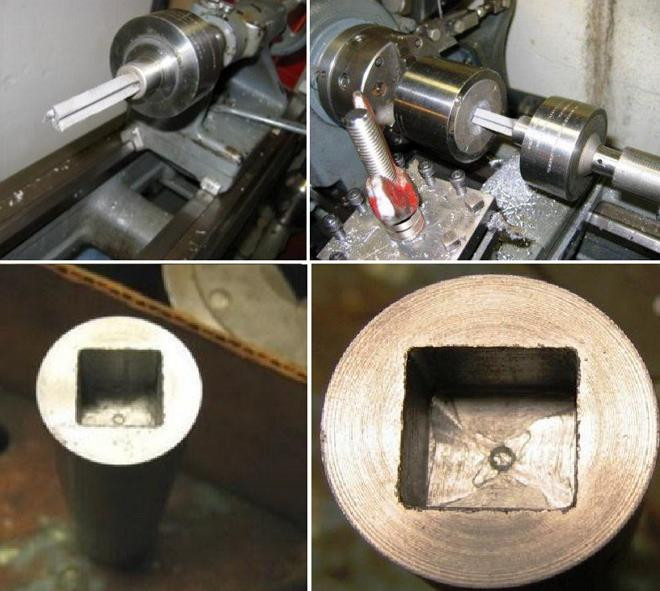

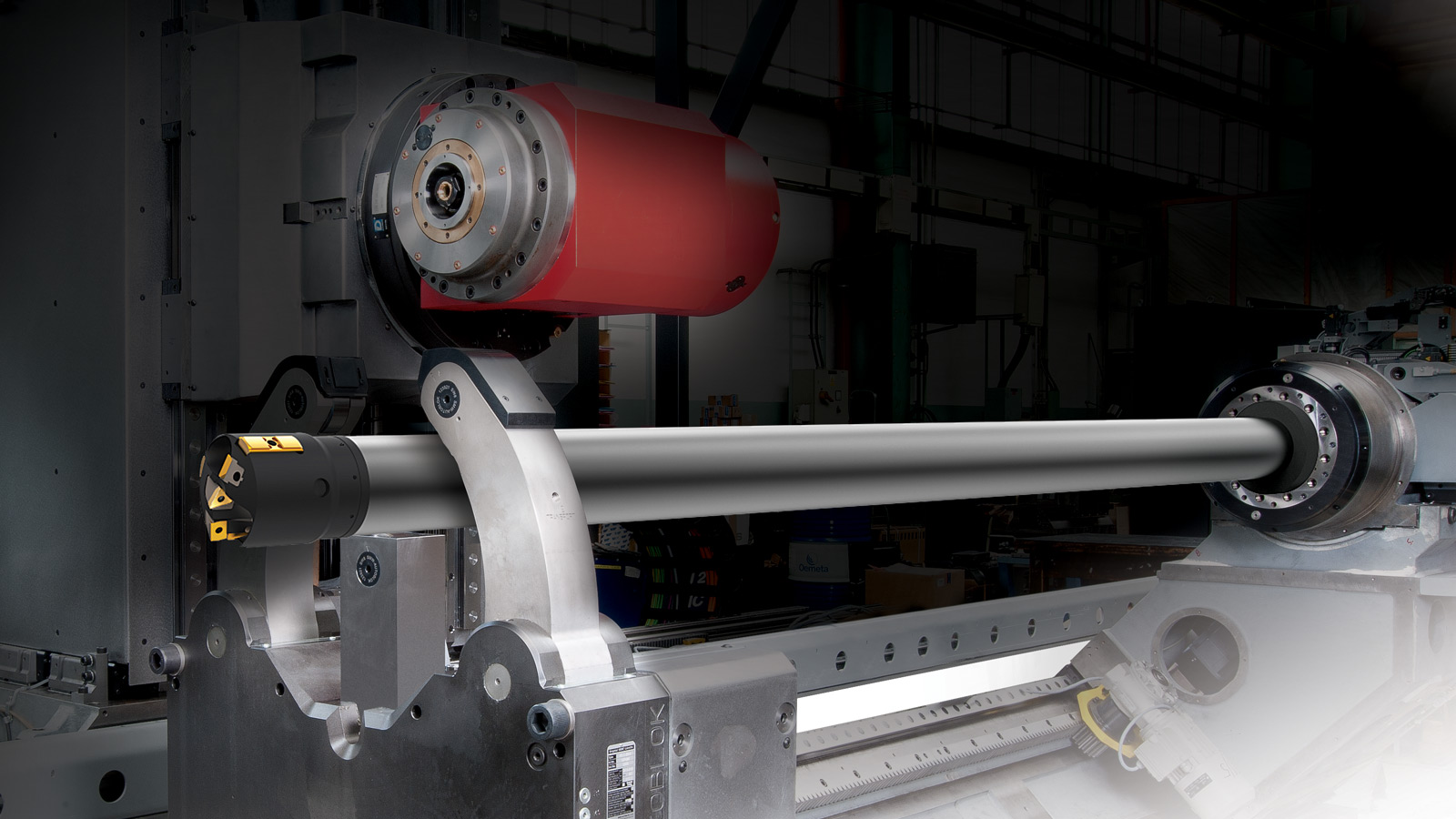

Рис. 1 Глубокое сверлениеСпособы получения отверстий

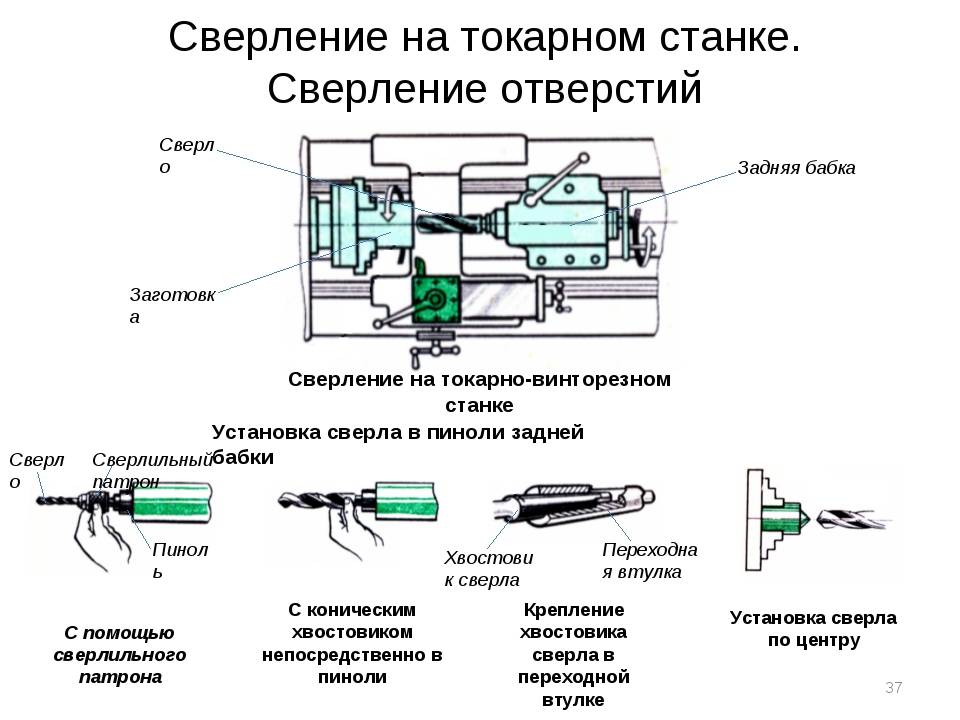

Услуги по глубокому сверлению отверстий оказываются с использованием станков. Операция проводится одним из трех способов.

- Вращается только заготовка. Металлорежущий инструмент подается линейно, без вращения.

- Вращается только металлорежущий инструмент. Обрабатываемая деталь надежно закреплена в держателей, имеет соосное положение.

- Заготовка и сверло для глубокого сверления по металлу вращаются одновременно.

При выборе метода обработки учитываются параметры детали и возможности инструмента для глубокого сверления. В отдельных случаях задействуются поддерживающие приспособления, исключающие провисание заготовки.

Рис. 2 Глубокое сверление с использованием поддерживающих приспособленийРазновидности применяемых сверл

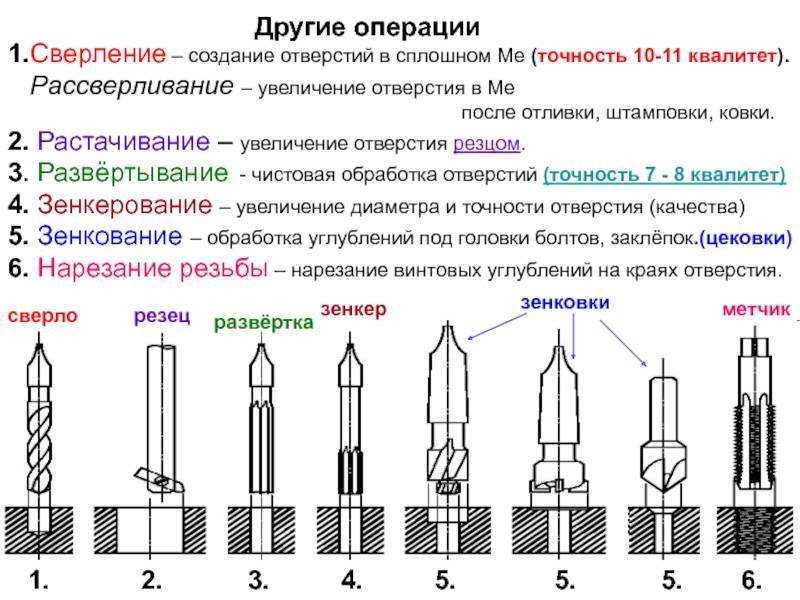

Глубокое сверление металла допускает применение инструмента 4 типов: цилиндрические сверла, ружейные, эжекторные и пушечные сверла.

Цилиндрические сверла

Металлорежущий инструмент, соответствующий ГОСТ 886-77. Сверло имеет цилиндрический хвостовик, формирует отверстия глубиной свыше 15 диаметров.

Рис. 3 Цилиндрические сверлаРужейные сверла

Одно- либо двухрезцовый инструмент, работающий с отверстиями до 100 мм. Производители предлагают решения, выполненные из твердого сплава полностью или частично.

Классическое сверло для глубокого сверления содержит наконечник, пушечный стебель и хвостовик.

При оказании услуг по сверлению глубоких отверстий в металле используется инструмент с различными головками. Последние подбираются с учетом конфигурации отверстий и характеристик обрабатываемого материала.

| Тип сверла | Изображение |

| Сверло с твердосплавной головкой для одностороннего реза | Сверло с твердосплавной головкой для одностороннего реза |

| Одностороннее сверло с направляющими пластинами | Одностороннее сверло с направляющими пластинами |

| Сверло для кольцевого сверления | Сверло для кольцевого сверления |

| Сверло для рассверливания отверстий | Сверло для рассверливания отверстий |

Пушечные сверла

Технология глубокого сверления предполагает использование пушечного инструмента для вспомогательных работ. Сверла имеют V-образную канавку, обеспечивают удаление стружки и подготовку отверстия. Они нередко используются вместе с ружейными сверлами.

Сверла имеют V-образную канавку, обеспечивают удаление стружки и подготовку отверстия. Они нередко используются вместе с ружейными сверлами.

ВАЖНО. Подготовка глубоких отверстий исключительно пушечными сверлами признана устаревшей. Она предполагает значительные издержки и увеличенный риск дефектов.

Эжекторные сверла

Инструмент для горизонтальных патронов. Изделия не содержат стружечных канавок, обладают повышенной жесткостью. Они обеспечивают быстрое формирование отверстия с минимальным отклонением в размерах. Стружка отводится за счет прохода в центральной части сверла.

Глубокое сверление на токарном станке с эжекторным инструментом – оптимальное решение для отверстий диаметром 20 – 60 мм. Рекомендуемая глубина проема – до 1 200 мм.

Подбор инструмента для проведения работ

При покупке инструмента для глубокого сверления учитываются следующие нюансы.

- Материал изготовления заготовки.

- Диаметр формируемого отверстия.

- Глубина сверления.

- Специфика оборудования, используемого для выборки.

В случае необходимости подбираются приспособления для глубокого сверления. Они увеличивают точность выполнения работ, снижают риск смещения детали.

ВАЖНО. Инструмент устанавливается в сверлильный станок для глубокого сверления. Использование оборудования, не предназначенного для данных операций, исключит слаженное выполнение работ.

Рис. 7 Схематические рекомендации по подбору сверлаДля быстрого и беспрепятственного отвода стружки применяется инструмент с полированными канавками. Если предстоит работа с ружейными сверлами, важно обратить внимание на количество лезвий.

Рис. 8 Ружейное сверло с одним лезвием Рис. 9 Ружейное сверло с двумя лезвиямиПоследовательность работ

Технология сверления глубоких отверстий предполагает выполнение ряда операций.

- Разметка заготовки.

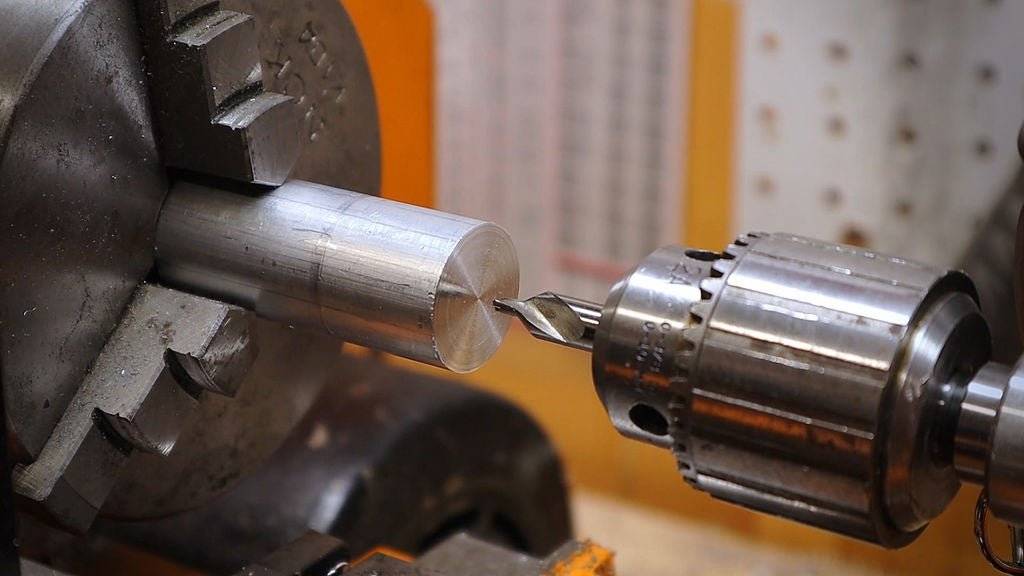

- Подготовки пилотного отверстия.

- Установка основного режущего инструмента с последующим подводом заготовки.

- Вывод сверла на требуемую скорость вращения с последующей подачей в тело детали.

- Высверливание отверстия за один проход без отвода инструмента.

- Ускоренный вывод сверла из рабочей зоны по завершении операции.

При работе с особо глубокими отверстиями первые 25 мм глубины проходят на пониженной скорости. В дальнейшем инструмент выходит на режимные показатели.

Рис. 10 Извлечение сверла, подаваемого через центровочные приспособленияВажность использования СОЖ

Сверление глубоких отверстий на станке сопровождается использованием смазывающе-охлаждающей жидкости. Она позволяет добиться нескольких эффектов:

- беспроблемный отвод стружки;

- существенное снижение рисков заеданий и закусываний;

- продление срока службы режущего инструмента;

- качественный отвод тепла, снижение нагрева рабочей зоны;

- дополнительная обработка отверстия.

Состав охлаждающей жидкости подбирается индивидуально, зависит от специфики применяемого сверла, материала заготовки, объема выделяемого тепла и прочих факторов.

Рис. 11 Подача охлаждающей жидкости в рабочую зонуВероятные дефекты

При сверлении глубоких отверстий в металле возможно появление следующих дефектов: перекос или смещение отверстия, несоответствие диаметра, грубая обработка и увеличение глубины.

Перекос

Перекос возникает при отсутствии соосности компонентов. В результате изменяется траектория сверления, инструмент выходит за пределы рабочей зоны. Для предотвращения дефекта нужно проверять позицию сверла и заготовки, оценивать состояние вспомогательных приспособлений и при необходимости заменять их исправными.

Рис. 12 Перекос при сверлении: а – корректное отверстие, б – отверстие с перекосомСмещение

Смещение отверстия возможно при биении сверла или его уводе в сторону. Причины дефекта – ненадежное закрепление детали, неверная разметка и стороннее механическое воздействие.

Причины дефекта – ненадежное закрепление детали, неверная разметка и стороннее механическое воздействие.

ВАЖНО. Смещение отверстия возникает при нарушении технологии. Не имея подходящего инструмента, мастер пытается выполнить сверление с двух сторон, осуществить операцию в несколько этапов и т.д. Такой подход неизменно приводит к браку.

Предотвратить проблему поможет надежное закрепление инструмента, использование качественных зажимных элементов и правильное нанесение разметки.

Рис. 13 Смещение отверстий в результате работы несколькими сверламиНесоответствие диаметра

Распространенная проблема среди новичков. Некорректный диаметр вызван ошибками при подборе сверла или его неправильной заточкой. Также дефект возникает при разной длине режущих кромок и попытке исправить недостатки внутренней поверхности.

Верный подбор сверла и его правильная заточка избавят от проблем с несоответствием.

Грубая обработка

Дефект, при котором на внутренней поверхности отверстия появляются заусенцы, задиры и т.д. Основная причина проблемы – некачественный режущий инструмент. Избежать неприятностей поможет установка нового сверла или качественная заточка старого.

Несоответствие глубины

Некорректная глубина отверстия уместна при сбоях в работе ограничителя и стопорного механизма. Проблема исправляется установкой корректного ограничивающего элемента.

Приобретение продукции

Чтобы купить ружейные и пушечные сверла, посетите соответствующий раздел каталога. Мы предлагаем профильный металлорежущий инструмент диаметром от 3 до 16 мм. В ассортименте продукция отечественного и зарубежного производства.

Изделия обладают следующими особенностями.

- Высокая точность исполнения. Полное соответствие нормативным размерам.

- Значительный эксплуатационный ресурс, обусловленный использованием марочных сталей.

- Прекрасные показатели совместимости.

Помощь в подборе продукции оказывают штатные консультанты. Они информируют о параметрах изделий, рекомендуют подходящие решения с учетом специфики имеющегося оборудования и предстоящих операций. Товар реализуется оптом и в розницу, доставляется в любой регион России.

Для оформления заявки воспользуйтесь функционалом сайта или обратитесь за помощью к консультантам.

Больше полезной информации

Полезные обзоры и статьи

Все статьи11 мая 2023

Угол заточки сверла12 января 2023

Рейтинг сверлильных станков20 декабря 2022

Лучшие отвертки для домашнего и производственного использования19 декабря 2022

Виды отвертокВсе статьиПодписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Что такое глубокое сверление

Глубокое отверстие определяется его отношением глубины к диаметру (D:d), и обычно отверстия больше 10:1 считаются глубокими отверстиями. Глубокое сверление в металле имеет широкий спектр применений в нескольких отраслях, его происхождение восходит к потребности в более прямых и точных стволах оружия и расширяется по мере того, как другие отрасли интегрировали процессы глубокого сверления для улучшения своих собственных приложений.

Сверление глубоких отверстий состоит из сверления BTA и сверления пистолетом, с дополнительными процессами, предназначенными для определенных допусков и обычно выполняемыми на станках для глубокого сверления типа BTA. Глубокое сверление используется в различных материалах, от алюминия до суперсплавов, и позволяет добиться точного контроля диаметра, прямолинейности и превосходного качества поверхности заготовок.

В процессах глубокого сверления используются специальные инструменты и приспособления для подачи СОЖ под высоким давлением, чистого отвода стружки и выполнения отверстий в металле с такой глубиной и диаметром, которые недоступны для обычного станка с ЧПУ. Это позволяет производителям надежно, точно и эффективно выполнять свои производственные допуски и производственные требования.

Глубокое сверление обычно выполняется на специальных станках для глубокого сверления, которые изготавливаются и собираются для оптимизации процессов для обеспечения прямолинейности и эффективности. Достижения в области технологий позволяют обрабатывающим центрам с ЧПУ, оснащенным подачей СОЖ через шпиндель под высоким давлением, выполнять пушечное сверление с ограниченным отношением глубины к диаметру. UNISIG производит высокопроизводительные станки BTA и артиллерийские сверлильные станки, в которых отношение D:d превышает 400:1.

Процесс глубокого сверления

Вращающийся инструмент

- Обычно используется для несимметричных компонентов или круглых деталей со смещенными от центра отверстиями

- Скорость резания определяется скоростью шпинделя инструмента

- Смещение сверла может быть значительным по сравнению с вращением заготовки или процессом вращения в противоположных направлениях

Вращающаяся заготовка

- Обычно используется для круглых деталей с глубоким центральным отверстием

- Скорость резания определяется деталью, сбалансированной для обеспечения высоких скоростей вращения

- Смещение сверла уменьшено по сравнению только с вращающимся инструментом

Инструмент и заготовка, вращающиеся в противоположных направлениях

- Идеальный процесс для круглых деталей с глубоким центральным отверстием

- Скорость резания определяется комбинацией вращения инструмента и заготовки

- Обеспечивает оптимальную прямолинейность и концентричность отверстия

Инструменты для глубокого сверления

Инструменты для сверления Gundrill

- Gundrill используются для сверления небольших отверстий, обычно диаметром 1–50 мм [0,04–2,00 дюйма]

- СОЖ под высоким давлением подается через шпиндель и центр сверла

- Стружка отводится через V-образный паз по длине инструмента

- Наконечники Gundrill отшлифованы для достижения целей сверления и увеличения срока службы инструмента

Найти инструменты Gundrill >

Инструмент BTA

- Глубокое сверление BTA используется для сверления отверстий большего диаметра, обычно диаметром 20–200 мм [0,80–8,00 дюйма]

- СОЖ под высоким давлением подается снаружи инструмента через узел напорной головки

- Стружка отводится через центр инструмента, через бурильную трубу и шпиндель станка

- Сверление BTA обычно выполняется в 5-7 раз быстрее, чем ружейное сверление, и требует более высокой мощности

- Дополнительные увеличенные диаметры могут быть просверлены на станках BTA с дополнительными операциями глубокого сверления, такими как раззенковка

Инструменты BTA >

Обработка глубоких отверстий и другие процессы

- После сверления дополнительные методы обработки могут дополнительно улучшить концентричность глубоких отверстий, прямолинейность, чистоту поверхности и добавить сложные элементы.

Эти методы обрабатывают внутреннюю поверхность отверстия, как и другие процессы внешней обработки, и большинство из них можно выполнять на оборудовании для глубокого сверления BTA.

Эти методы обрабатывают внутреннюю поверхность отверстия, как и другие процессы внешней обработки, и большинство из них можно выполнять на оборудовании для глубокого сверления BTA. - Процессы обычно выполняются на заготовке с существующим отверстием из-за предварительного сверления или центробежного литья. Многие из этих процессов обработки глубоких отверстий оптимизированы для конкретных применений, таких как зачистные станки для производства гидравлических цилиндров или сверление бутылок для приводов шасси.

Продолжайте узнавать о сверлении глубоких отверстий:

О сверлении пистолетом

Узнайте больше о сверлении пистолетом, параметрах процесса и о том, когда это идеальное решение для глубокого сверления.

О сверлении BTA

Узнайте больше о сверлении BTA, дополнительных методах, которые работают на станках BTA, и преимуществах глубокого сверления BTA.

Малый диаметр + Глубокое отверстие = Особое усердие

Твердое покрытие защищает кончик сверла малого диаметра для глубокого сверления, а полированные канавки помогают удалять стружку. Фото предоставлено Уолтером США.

Фото предоставлено Уолтером США.

Глубина к диаметру — это отношение, при котором бурение называют глубоким отверстием. Сравнительные значения в этом количественном отношении, которым присваивается этот ярлык, начинаются с 5-к-1 и расширяются до 30-к-1 и выше. Сверление отверстий, соответствующих этим параметрам, сопряжено с собственным набором проблем. Уменьшите диаметр отверстия до 3 мм или меньше, и задача может стать еще сложнее. Чтобы эти длинные и тонкие сверла выполняли свою работу, необходимо уделять особое внимание деталям процесса.

Контроль биения, выбор надлежащих конфигураций сверла и чистовой обработки, управление размером и удалением стружки, а также проверка фильтрации охлаждающей жидкости — важные аспекты любого эффективного процесса сверления — имеют решающее значение для эффективного производства качественных глубоких отверстий малого диаметра.

«Биение — это главная проблема, — сказал Сэм Мацумото, инженер по применению в OSG Canada. «Если у вас есть проблемы с биением, вы не получите красивых отверстий нужного размера. Проблемы с биением, скорее всего, приведут к большим дырам».

Проблемы с биением, скорее всего, приведут к большим дырам».

По его словам, использование термоусадочной оправки поможет удерживать инструмент в строгом соответствии с главной осью и уменьшит вибрации, приводящие к преждевременному износу инструмента. «Процесс термоусадки требует капиталовложений, но исключает возможность наличия движущихся частей в узле держателя инструмента/сверла».

НЕОБХОДИМЫЕ ИНСТРУМЕНТЫ «БАЛАНС»

Инструменты для сверления глубоких отверстий малого диаметра обязательно должны быть тонкими и длинными. Они должны обладать балансом прочности, который соответствует максимально возможному диаметру сверла, и канавкам с передним углом или углом наклона спирали, достаточным для того, чтобы стружка выходила наружу при создании тонкого отверстия. Мацумото назвал это «золотым пятном», когда карманы для стружки достаточно велики, чтобы удалить стружку, но при этом сверло сохраняет свою жесткость.

Хельмут Штробель, менеджер по продукции для сверления в Emuge, сказал, что сверла для глубокого сверления наиболее эффективны, когда толщина сверла уменьшена, что позволяет увеличить пространство канавки для эвакуации стружки. «Микросверла, и в частности твердосплавные микросверла, требуют большего процента толщины перемычки, чем сверла большего диаметра, из-за хрупкости маленького инструмента. Размер инструмента также ограничивает параметры геометрии точек и утончения полотна. Наиболее распространены заточки с фацетом, поскольку они обеспечивают дополнительную стабильность резания».

«Микросверла, и в частности твердосплавные микросверла, требуют большего процента толщины перемычки, чем сверла большего диаметра, из-за хрупкости маленького инструмента. Размер инструмента также ограничивает параметры геометрии точек и утончения полотна. Наиболее распространены заточки с фацетом, поскольку они обеспечивают дополнительную стабильность резания».

Сверла для глубоких отверстий малого диаметра с геометрией режущей кромки и зазором в нейтральном диапазоне предназначены для обработки различных материалов. Они могут переходить от работы по нержавеющей стали к работе со сталью и работе с алюминием. Сверла, предназначенные для конкретных материалов, имеют геометрию, предназначенную для более эффективной работы и уменьшения потенциальных проблем, которые могут возникнуть из-за характеристик материала. Они чаще всего используются в высокопроизводительных средах.

Люк Поллок, менеджер по продукции компании Walter USA, сказал: «Примером специального сверла является сверло, предназначенное для выполнения глубоких и узких отверстий в чугуне. Он будет иметь отрицательную геометрию, что дает ему очень прочную режущую кромку, устойчивую к абразивному износу, но не будет хорошего контроля над стружкодроблением. Отсутствие контроля над стружкообразованием нормально для чугуна, потому что материал будет крошиться и образовывать мелкую чешуйчатую стружку, которую нетрудно удалить. Сверло для нержавеющей стали может быть полностью противоположным, с положительной геометрией и острым наконечником для создания высокой силы сдвига. Это позволит аккуратно разрезать материал, не выделяя большого количества тепла, и контролировать образование длинной волокнистой стружки, возникающей при резке нержавеющей стали.

Он будет иметь отрицательную геометрию, что дает ему очень прочную режущую кромку, устойчивую к абразивному износу, но не будет хорошего контроля над стружкодроблением. Отсутствие контроля над стружкообразованием нормально для чугуна, потому что материал будет крошиться и образовывать мелкую чешуйчатую стружку, которую нетрудно удалить. Сверло для нержавеющей стали может быть полностью противоположным, с положительной геометрией и острым наконечником для создания высокой силы сдвига. Это позволит аккуратно разрезать материал, не выделяя большого количества тепла, и контролировать образование длинной волокнистой стружки, возникающей при резке нержавеющей стали.

«Я считаю, что выбор между универсальной и специальной дрелью — это бизнес-решение. Это зависит от того, чего вы хотите добиться — экономии времени, снижения затрат на инструменты или гибкости инструментов. Если деталь производится в большом количестве, может быть целесообразным вложение средств в специальное сверло. Это продлится дольше. Универсальная дрель может подойти для работы в мастерской, где нужно сверлить небольшое количество отверстий в различных материалах», — сказал Поллок.

Универсальная дрель может подойти для работы в мастерской, где нужно сверлить небольшое количество отверстий в различных материалах», — сказал Поллок.

СЛЕДУЕТ ИЗБЕГАТЬ КЛЕВАНИЯ

При использовании цельнотвердосплавных сверл следует избегать просверливания, метода, при котором сверло останавливается и останавливается, чтобы дать дополнительное время для удаления стружки, прежде чем оно продолжит процесс резания. «Причиной для запуска цикла клевания может быть то, что стружка создается быстрее, чем ее можно эвакуировать. Это может быть хорошей стратегией, если вы имеете дело со сверлами из быстрорежущей стали, но если вы используете твердосплавные сверла, это серьезно повлияет на срок службы сверла», — сказал Поллок.

Сверла для глубокого сверления наиболее эффективны, когда толщина полотна сверла уменьшена, что позволяет увеличить пространство канавки для эвакуации стружки. Фото любезно предоставлено Emuge Corp.

Мацумото сказал: «Выколачивая, вы получаете больше времени для эвакуации стружки через узкий проход, но думайте об этом, как об использовании дрели как молотка. Даже если вы следите за тем, чтобы сверло не сломалось от многократного удара, вы жертвуете сроком службы инструмента».

ЗУБЧИКИ, СОЖ РАБОТАЮТ ВМЕСТЕ

Хорошо отполированные или покрытые стружечными канавками и инструменты со сквозным подводом СОЖ в сочетании со стружкой соскальзывают и выскальзывают из глубоких узких отверстий.

Стробел сказал, что производители высокопроизводительных микродрелей решили проблему с стружкой, включив внутренние отверстия для СОЖ и параллельную конструкцию полотна. СОЖ под высоким давлением подается в зону резания, что способствует удалению стружки из канавок. «Специализированные твердосплавные заготовки с охлаждающей жидкостью в сочетании с прецизионным шлифовальным оборудованием с ЧПУ позволяют производителям производить сверла диаметром до 0,075 мм с подачей микроохлаждающей жидкости», — сказал он.

Мацумото сказал: «В общем, вы хотите производить мелкую стружку и быть уверенным, что у вас есть эффективная эвакуация. Если вы не удалите стружку, она скопится в канавках, и вы получите упаковку стружки. Это эффект домино. Один попадается и блокирует выход тому, кто за ним, и так далее. Гладкая поверхность является хорошим преимуществом, а сквозная подача охлаждающей жидкости хороша для этих проектов».

Давление охлаждающей жидкости от 300 до 600 фунтов на квадратный дюйм рекомендуется для обеспечения чистоты узких и глубоких резов, но Поллок предостерег от использования слишком высокого давления. «Вероятно, вы хотите быть в диапазоне от 500 до 600 фунтов на квадратный дюйм. Если давление слишком высокое, охлаждающая жидкость будет пытаться вытолкнуть стружку из отверстия быстрее, чем действие бура сверла. СОЖ может вытеснить стружку так быстро, что она не сможет обтекать корпус сверла».

Поддержание чистоты охлаждающей жидкости также имеет решающее значение. Стробель сказал, что фильтрацию необходимо регулировать и контролировать, чтобы предотвратить засорение внутренних отверстий охлаждающей жидкости взвешенной стружкой в системе подачи охлаждающей жидкости.

Эти методы обрабатывают внутреннюю поверхность отверстия, как и другие процессы внешней обработки, и большинство из них можно выполнять на оборудовании для глубокого сверления BTA.

Эти методы обрабатывают внутреннюю поверхность отверстия, как и другие процессы внешней обработки, и большинство из них можно выполнять на оборудовании для глубокого сверления BTA.