Сверление металла. Обработка металла резаньем.ГК “ЛИГ” Услуги по обработке металла.

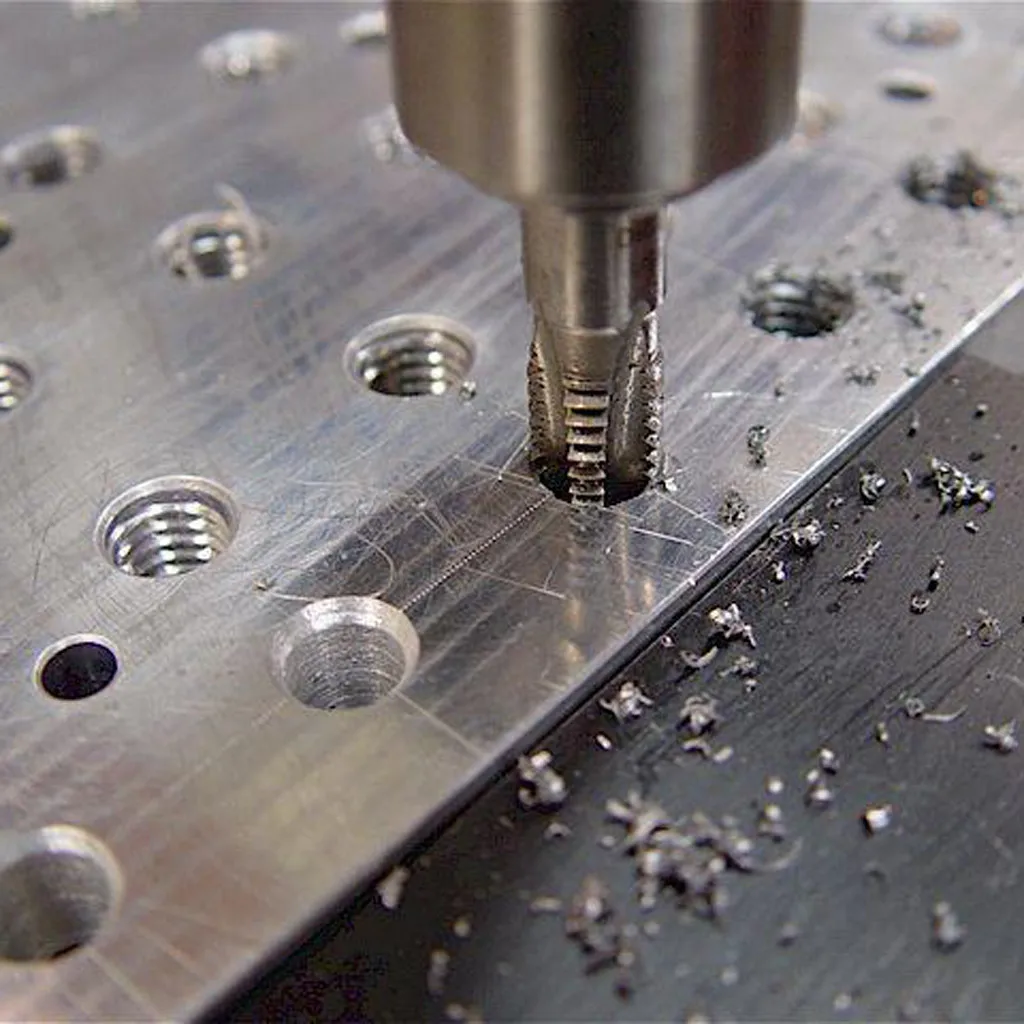

Сверление металла – это одна из операций по обработке металлоизделий резанием, производимая Группой Компаний «ЛИГ». В ходе такой операции применяется специальный режущий инструмент – сверло. Особенность данного процесса заключается в получении на обрабатываемой заготовке необходимых отверстий. Отверстия в металле могут быть сквозными или глухими. Диаметр и глубина отверстий оговаривается с заказчиком.

В настоящий момент в ходе обработки металла применяют следующие способы и виды сверления:

1. Сверление по разметке. Данным способом сверлятся одиночные отверстия отверстия. При этом предварительно на деталь наносят осевые риски, затем кернят углубление в центре отверстия. Сверление осуществляют в два приема: сначала выполняют пробное сверление, а затем окончательное.

2. Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле.

3. Сверление отверстий в плоскостях расположенных под углом производят следующим образом: сначала подготавливают площадку перпендикулярно оси просверливаемого отверстия (фрезеруют или зенкеруют), между плоскостями вставляют вкладыши, и подкладки, а затем сверлят обычным путем.

4. Сверление точных отверстий: в этом случае сверление производят в два приема. Первый проход – сверлом диаметр, которого меньше на 1-3 мм диаметра отверстия. После этого отверстия сверлят в размер хорошо заправленным сверлом.

5. Сверление отверстий небольших диаметров производят на станках повышенной точности соответствующими подачами или ультразвуковым и электроискровым способами.

6. Сверление глубоких отверстий (глубина превышает диаметр сверла 5 и более раз). В зависимость от технологии различают сплошное и кольцевое сверление с применением специальных технологий.

Для обработки точных отверстий со строгими требованиями по размерам прямолинейности осей, межосевым расстоянием, а также для образования отверстий больших диаметров применяют операцию расточки.

Группа Компаний “ЛИГ” может предложить следующие виды услуг по сверлению отверстий:

- сверление цилиндрических отверстий;

- сверление овальных отверстий;

- сверление многогранных отверстий;

- увеличение диаметра отверстия путем его рассверливания.

Следует отметить, что сверление сквозных и глухих отверстий диаметром до 80 мм на сверлильных станках может быть выполнено нашими специалистами с точностью пятого класса. При этом достигается шероховатость обработанной поверхности отверстий — третьего-четвертого класса.

Для повышения точности обработки отверстий специалисты Группы Компаний “ЛИГ” применяют следующие виды остастки: прихваты с болтами, тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

Если Вам необходимо произвести механическую обработку металла, изготовить деталь из металла, произвести сверление отверстий в металле вы можете обратиться к нам по контактным телефонам или через контактную форму на сайте.

Описание процесса сверления отверстий и правила выполнения работ

Изготовление многих металлических деталей предусматривает создание в их теле различных отверстий – глухих либо сквозных. Для этого применяется специальная механическая обработка, получившая название «сверление». При ее выполнении в качестве режущего инструмента используется сверло, посредством которого можно делать отверстия различной глубины, а также диаметра. В условиях промышленного производства регламентирует проведение операции сверления технологическая карта. Соответствующий ей чертеж должен отображать рабочие параметры отверстия, предельные допустимые отклонения и особенности конструкции (например, наличие фаски на обеих либо только на одной кромке, диаметр изменяемый либо имеющий постоянное значение по всей длине отверстия и т.

Процедура сверления

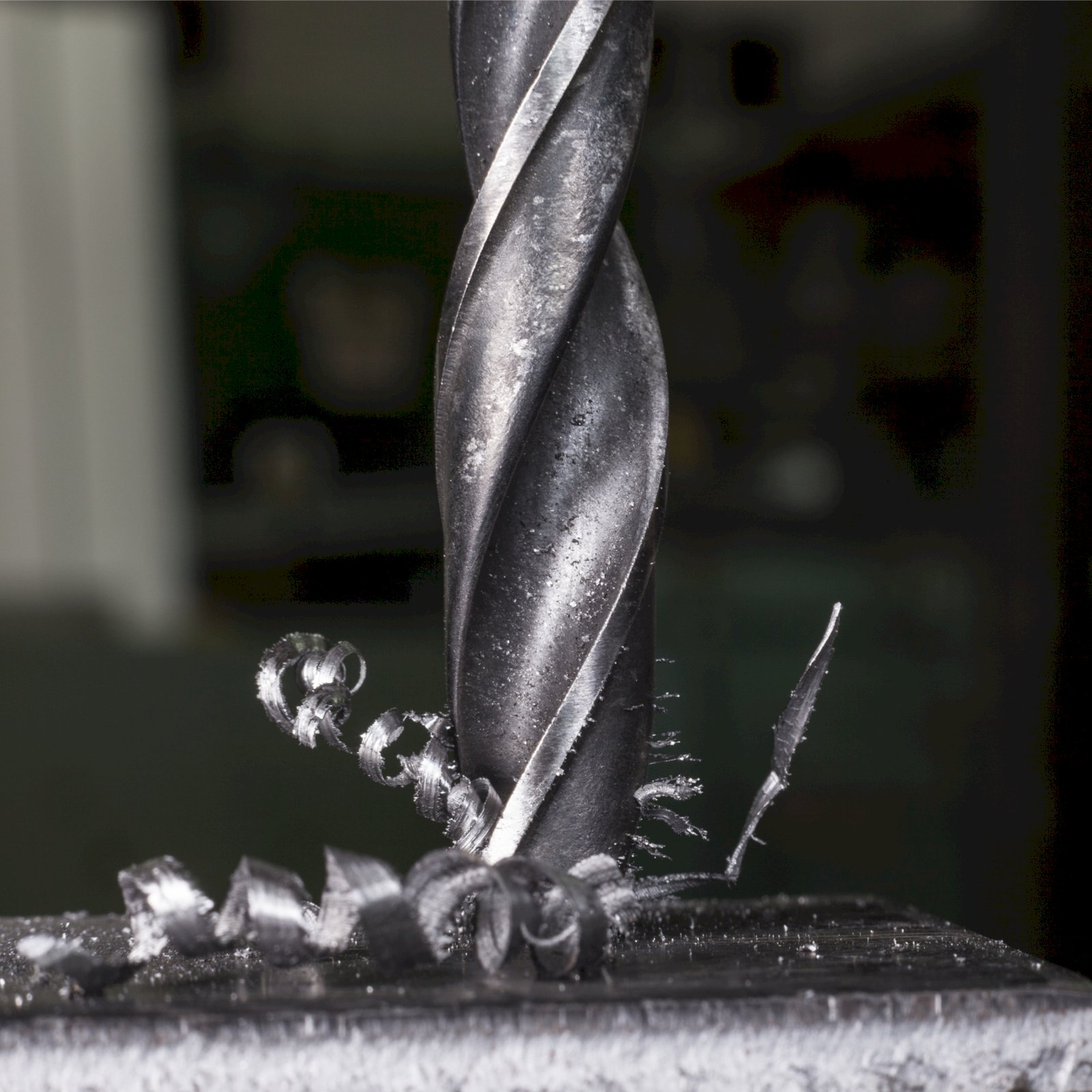

Сверление является технологической операцией последовательного постепенного удаления слоев базового материала (в нашем случае это металл) посредством режущего инструмента в окружности требуемого диаметра.

Выполняется эта процедура объединением движений двух видов – поступательного, а также вращательного. Получение заданных размеров отверстий в заготовках требует точного соблюдения таких рабочих параметров:

-

скорость передвижения в вертикальном либо горизонтальном направлении, которое определяется взаиморасположением в пространстве обрабатываемой детали и сверла;

-

скорость вращательного движения режущего инструмента.

Нередко, чтобы получить заданную точность, проводится этап предварительного сверления. Его принято называть «черновым». Выполняется эта операция с пониженным уровнем точности. После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

После нее производится чистовая обработка. На данном этапе задействуются высокоточные агрегаты и приспособления/инструменты для заготовок из металла. Существуют следующие варианты сверления: с использованием

-

специализированных металлорежущих либо сверлильных станков;

-

ручного инструмента (речь идет, прежде всего, о дрели).

На металлорежущем – токарном – станке сверло фиксируется в элементе этого агрегата под названием «задняя бабка», а заготовка, зажатая кулачками патрона, вращается. В сверлильном станке вращается уже сверло, тоже зафиксированное в патроне. Слесарь плавно подводит его к намеченному на внешней поверхности заготовки месту обработки. При создании первым способом полученные отверстия характеризуются более высокой точностью и отличаются менее шероховатыми стенками.

Разновидности сверл

Сегодня существует много типов данного режущего инструмента. Рассмотрим лишь наиболее часто применяемые.

Рассмотрим лишь наиболее часто применяемые.

Сверла спиральные

Такие сверла получили наиболее широкое распространение. Их производство нормируют положения ГОСТа 10902-77. Этим документом установлено ниже представленное базовое исполнение сверла спирального.

Диапазоны изменения указанных на этом чертеже параметров выглядят так:

-

общая длина (обозначение L): от 19,0 мм до 205,0 мм;

-

длина спиралевидной части (параметр l): минимум 3,0 мм; максимум 140 мм;

-

диаметр: min 0,25 мм; max 20,0 мм;

Скорость резания сверлом спиральным увеличивается применением т.н. двойной заточки. Этот вариант также приводит к росту показателя стойкости данного инструмента: при обработке чугуна в 6 раз, а стали – в три раза, поскольку облегчается работа наиболее нагруженного фрагмента режущих кромок. Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Но применять двойную заточку, когда предполагается работа с мягкими и, одновременно, вязкими сталями не рекомендуется.

Сверла с пластинами из твердых сплавов

Сверла спиральные, на режущую кромку которых напаяны твердосплавные пластины, демонстрируют высокую эффективность при обработке конструкций из полнотелого бетона, нещелевого кирпича, прочного полимера, цветных сплавов и чугуна. Но для создания отверстий в стальных изделиях применяются они редко. Обусловлено это необходимостью обеспечения высокой жесткости рабочих компонентов применяемого оборудования. Невыполнение данного требования приведет к возникновению вибрации, в результате которой твердосплавные пластинки станут выламываться и крошиться.

Производители сверл данного типа руководствуются положениями ГОСТа 5756-81. Согласно его нормам, эти изделия должны выпускаться:

-

с повышенной точностью (класс А). Их предназначение – создание отверстий с квалитетами с 11 по 14;

-

с нормальной точностью (класс В).

С помощью таких сверл делаются отверстия по 16 квалитет включительно.

С помощью таких сверл делаются отверстия по 16 квалитет включительно.

Корпуса этих изделий должны изготавливаться с твердостью 57НRС…63НRС.

Сверла центровочные

Внешне такой инструмент не схож с классическим вариантом сверла. Особенность его конструкции – это утолщенное цилиндрическое основание, диаметр которого превышает значение этого параметра рабочей части где-то раза в 2-3.

Сфера применения сверл центровочных соответствует их названию. Их используют при работе на металлообрабатывающем оорудовании. В частности, с помощью таких сверл размечают центры заготовок, прежде чем закрепить их в патроне токарного станка. То есть предварительное кернение здесь не проводится. Благодаря такому технологическому решению процесс выпуска металлопродукции при крупносерийном производстве значительно ускоряется.

Изготовление сверл центровочных регламентируется ГОСТом 14952-75.

Этот документ устанавливает два исполнения такого инструмента.

Этот документ устанавливает два исполнения такого инструмента.Наиболее востребован вариант, чертеж которого представлен ниже. Отображенные на нем параметры изменяются в таких диапазонах:

-

общая длина (обозначение L): от 33,5 мм до 128,0 мм;

-

длина рабочей части (параметр l): 1,5 мм…14,2 мм;

-

диаметр цилиндрической части (D): min 4,0 мм; max 31,5 мм;

-

диаметр сверла (d): минимальный 0,8 мм; максимальный 10,0 мм;

-

Сверло пушечное

С помощью сверла пушечного создаются глухие и сквозные отверстия, характеризующиеся большой глубиной. Выполняются такие отверстия в шпинделях, в различных валах и в других элементах конструкций, отличающихся значительной длиной.

Само сверло причисляется к категории однорезцового инструмента.

Попутно стоит отметить следующий момент: сверление принято считать глубоким при глубине создаваемого отверстия в 5 раз превышающего его диаметр. Начиная работу с пушечным сверлом, нужно контролировать правильность его направления по отношению к накерненному под будущее гнездо месту. С этой целью обычно применяется кондукторная втулка. При использовании пушечных сверл можно создавать отверстия с диаметром (D), изменяющимся в диапазоне 0,5 мм ≤D≤ 100 мм.

Сверла корончатые

Эти изделия по внешнему виду напоминают металлический стакан с режущими зубцами на рабочей части, в качестве которой выступает его торец. Другое название корончатого сверла – кольцевая фреза. Производство инструмента данного типа нормируют положения ГОСТа 17013-71. Этот документ устанавливает одно исполнение такого изделия.

Численные значения указанных на чертеже параметров содержатся в таблице. Единица измерения – миллиметры.

Единица измерения – миллиметры.

|

Внешний диаметр (обозначение D) |

Количество пластин |

Диаметр окружности, формируемой шипами (параметр b) |

Ширина шипа (обозначение d) |

Внутренний диаметр кольца (D1) |

|

85,0 |

6 |

74,0 |

10,0 |

78,0 |

|

75,0 |

64,0 |

68,0 |

||

|

50,0 |

4 |

38,0 |

42,0 |

|

|

45,0 |

32,0 |

36,0 |

||

|

40,0 |

28,0 |

32,0 |

||

|

36,0 |

24,0 |

28,0 |

||

|

32,0 |

20,0 |

24,0 |

||

|

30,0 |

21,0 |

6,0 |

||

|

25,0 |

15,0 |

18,0 |

||

|

20,0 |

3 |

12,0 |

15,0 |

|

|

16,0 |

8,0 |

4,0 |

11,0 |

Использование корончатых сверл позволяет очень быстро, буквально за какие-то секунды, создать в металлической детали отверстия значительного диаметра и большой глубины.

Сверла конусные

В соответствии с названием, такие изделия имеют коническую форму. При этом их диаметр может изменяться плавно либо ступенчато.

Второй вариант исполнения нашел более широкое применение. Обусловлено это возможностью получить с помощью ступенчатых сверл отверстие с прямыми стенками и с точно заданным по проекту диаметром. Поверхность гнезд, полученных посредством инструмента с плавным изменением диаметра, всегда будет с небольшим уклоном.

Определить качество данных изделий и, соответственно, сферу применения можно по их цвету.

-

Стальной цвет с серым отливом. Как правило, сырьем для изготовления таких сверл служит низкокачественная инструментальная сталь. Для обработки прочного, твердого и толстого металлопроката они непригодны.

-

Тускло золотистый оттенок.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

-

Золотистый насыщенный цвет. Инструмент, имеющий подобный цвет, характеризуется повышенным качеством. Его сфера применения – сверление отверстий в толстостенных объектах из высокопрочных сталей.

В целом, преимуществом приобретения конусного ступенчатого сверла является экономия денежных средств. Ведь тогда отпадает необходимость покупки полного комплекта сверлильного инструмента.

Правила выбора

Осуществляя выбор сверл по металлу, нужно отталкиваться, прежде всего, от тех технологических задач, которые предстоит решить с их помощью. Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

Второй подлежащий учету важный момент – свойства подвергаемого обработке материала. Внимания заслуживают также следующие характеристики сверл:

-

качество материала изготовления;

-

соответствие конфигурации типовым размерам;

-

диаметр рабочего сегмента;

-

степень симметричности элементов конструкции;

-

цвет/оттенок поверхности;

-

репутация предприятия-производителя;

При выборе сверл нужно также принимать во внимание тип устройства, с помощью которого будут создаваться отверстия. Например, при необходимости высверливания гнезд с большим диаметром, обычно применяются низкооборотистые и, одновременно, мощные электродрели. Соответственно, подбирать сверла необходимо именно под такое оборудование.

Соответственно, подбирать сверла необходимо именно под такое оборудование.

Как сверлить

Последовательность этапов выполнения сверления указывается в технологической карте, и ее этапы следует неукоснительно соблюдать. Но в этом документе не оговорены важные особенности, знание которых позволит осуществить данную операцию качественно. Некоторые из них указаны ниже. В частности, нужно:

-

подводить сверло к накерненной точке, дождавшись, когда скорость его вращения достигнет заданной величины;

-

извлекать сверло из отверстия только при его вращении. Если в электродрели доступна опция по изменению скорости вращения, перед этим нужно установить минимальные обороты;

-

контролировать ход процедуры резания. Например, если сверление режущей кромкой не выполняется, делается вывод, что твердость материала заготовки превышает этот показатель режущего инструмента, и сверло требует замены;

-

когда работа ведется на ЧПУ-станках, необходимо контролировать корректность последовательности выполняемых операций – «умное» оборудование может сбоить;

При создании глухих отверстий целесообразно применение ограничителя сверла, позволяющего не допустить превышение глубины прохода. Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

Выполнить эту функцию может обыкновенная резиновая втулка подходящего диаметра.

На рисунке приняты такие обозначения:

-

«1» – само сверло;

-

«2» – ограничитель глубины отверстия;

-

«3» – патрон электродрели;

-

«4» – заданная глубина отверстия;

Заключение

В заключение стоит отметить, что стойкость сверла (это свойство определяется продолжительностью временного интервала между двумя соседними заточками) является характеристикой производной от уровня его охлаждения. Когда оно отсутствует, сверло очень быстро затупляется из-за того, что перегревшийся металл режущих кромок отпускается. В качестве охлаждающей жидкости в ходе сверления медьсодержащего сплава – латуни, изделий из красной меди, ковкого чугуна и всех марок стали, служит масло, обогащенное минералами. Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Впрочем, подойдет и обыкновенная мыльная вода. Когда же сверлится алюминий, помимо вышеуказанной мыльной воды для охлаждения может использоваться также и керосин.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Назначение и способы сверления металла

Сверлением называется операция по выполнению отверстий в сплошном металле режущим инструментом — сверлом. Увеличение предварительно просверленного в детали отверстия с помощью сверла или зенкера называется рассверливанием.

При сверлении обрабатываемую деталь надежно закрепляют в станочных тисках, в специальном приспособлении, в кондукторе или планками на столе сверлильного станка, а сверлу сообщают два совместных движения (рис. 63, а) — вращательное по стрелке 1 и поступательное (направленное вдоль оси сверла) по стрелке 2. В результате этих двух, происходящих совместно движений (вращение сверла и подача его в металл) и совершается операция сверления. Вращательное движение сверла называется главным (рабочим) движением, или движением резания. Поступательное движение вдоль оси сверла называется движением подачи.

Вращательное движение сверла называется главным (рабочим) движением, или движением резания. Поступательное движение вдоль оси сверла называется движением подачи.

Рис. 63. Сверление

а — схема движений сверла; б — сверление по разметке; в — по шаблону; г — по кондуктору

Сверление применяется при выполнении значительной части медницких и жестяницких работ. Оно выполняется ручными пневматическими и электрическими сверлильными машинами, а также на сверлильных станках.

Сверление сквозных и глухих отверстий диаметром до 80 мм на сверлильных станках выполняют с точностью пятого класса. Шероховатость обработанной поверхности отверстий — третьего-четвертого класса.

Выбор режимов резания при сверлении заключается в определении такой подачи скорости резания, чтобы процесс обработки детали был наиболее производительным и экономичным.

Теоретический расчет элементов режима резания производится в следующем порядке.

1. Выбирают подачу в зависимости от характера обработки, требуемого качества обработанной поверхности, прочности сверла и других технологических и механических факторов.

Подача, выбранная по справочным таблицам, корректируется по паспортным данным сверлильного станка (берется ближайшая меньшая).

2. Подсчитывают скорость резания в зависимости от обрабатываемого материала, материала режущей части сверла, диаметра сверла, подачи, стойкости сверла, глубины просверливаемого отверстия, формы заточки сверла и охлаждения по формуле

υ=[СυDzυ]/[TmSyυ] K м/мин,

где Сυ — постоянный коэффициент, характеризующий обрабатываемый материал, материал инструмента и условия обработки;

D—диаметр сверла, мм;

Т — стойкость сверла, мин;

S—подача, мм/об;

К — общий поправочный коэффициент, учитывающий конкретные условия обработки (обрабатываемый материал Кmυ, глубину сверления Klυ, материал режущей части сверла Кuυ и др. ) K=Kmυ·Klυ·Kuυ…;

) K=Kmυ·Klυ·Kuυ…;

m, zυ, yυ — показатели степеней (по справочнику).

3. По найденной скорости резания подсчитывают число оборотов n:

n=1000υu/πD об мин,

где D — диаметр сверла, мм;

υu — скорость резания, м/мин; π — постоянная величина, равная 3,14. Полученное число оборотов корректируется по паспортным данным станка (принимается ближайшее меньшее или ближайшее большее, если оно не более чем на 5% расчетного).

4. Определяют действительную скорость резания υd, с которой будет производиться обработка;

υd = πDnd/1000 м/мин,

где nd — скорректированное по паспорту станка число оборотов.

5. Проверяются выбранные элементы режима резания по прочности слабого звена механизма главного движения и мощности электродвигателя станка.

Сверление отверстий по разметке (рис. 63, б) применяется при обработке единичных деталей. При сверлении отверстий по разметке важным является центровка сверла. Сверло устанавливают так, чтобы ось шпинделя станка, ось сверла и центр отверстия, намеченный керном, точно совпадали.

63, б) применяется при обработке единичных деталей. При сверлении отверстий по разметке важным является центровка сверла. Сверло устанавливают так, чтобы ось шпинделя станка, ось сверла и центр отверстия, намеченный керном, точно совпадали.

Сверление отверстий по шаблону (рис. 63, в) применяется при серийном изготовлении деталей. Для сверления отверстия по шаблону в пакет соединяют по 3—4 заготовки деталей, сверху заготовок накладывают шаблон, а затем их стягивают струбцинами.

Сверление отверстия через кондуктор (рис. 63, г) применяют при серийном изготовлении деталей, в которых требуется точно выдержать расстояние между центрами отверстий. Точность расположения отверстий гарантируется направлением сверла через закаленные втулки кондуктора.

Применение шаблонов и кондукторов позволяет сверлить отверстия без предварительной разметки.

Здравствуйте ученики!

|

Сверление отверстий в металле – цена в Санкт-Петербурге на услуги рассверливания

Сверление отверстий в металле – одна из самых часто проводимых операций в сфере металлообработки. Применяется для создания технологических отверстий, облегчения конструкций, последующей установки крепежа, проводки кабеля, нарезки резьбы. Компания «Металлобаза Новосаратовка» предоставляет услугу по сверлению и рассверливанию глухих и сквозных отверстий, информацию о стоимости вы можете получить по телефону. Благодаря наличию собственного автопарка, мы оперативно доставим любые партии металлопроката к месту назначения.

Применяется для создания технологических отверстий, облегчения конструкций, последующей установки крепежа, проводки кабеля, нарезки резьбы. Компания «Металлобаза Новосаратовка» предоставляет услугу по сверлению и рассверливанию глухих и сквозных отверстий, информацию о стоимости вы можете получить по телефону. Благодаря наличию собственного автопарка, мы оперативно доставим любые партии металлопроката к месту назначения.

Особенности технологии

С помощью специализированного оборудования изготавливают отверстия:

- сквозные и глухие;

- различных глубины и диаметра;

- цилиндрические, овальные, многогранные.

Этапы процесса сверления:

- кернение – изготовление небольших углублений в намеченных точках;

- формирование отверстий сверлом, вращающимся на высокой скорости и с оптимальной для обрабатываемого металла степенью нажима;

- при необходимости – мероприятия по чистовой коррекции.

К чистовым мероприятиям относятся:

- зенкование – зачистка и калибровка, что необходимо для подготовки к последующему использованию крепежных деталей;

- развертывание – коррекция формы, необходимая для последующей установки вала, подшипника, плунжерных деталей.

Для получения отверстий значительного диаметра после сверления применяют рассверливание и растачивание – черновое, получистовое, чистовое.

Области применения

Сверление металлических заготовок – операция очень распространенная и может понадобиться:

- в производстве и ремонте бытового и технологического оборудования, аппаратов и приборов;

- в ремонте автомобилей;

- для создания строительных конструкций из различных видов металлопроката.

Услуга по сверлению от компании «Металлобаза Новосаратовка»

Наличие программируемого оборудования на производственной площадке в СПб позволяет оказывать услуги по сверлению и рассверливанию отверстий, цены на которые определяются: видом металла, диаметром и глубиной, необходимой степенью чистоты. Мы выполняем все работы в соответствии с чертежами, предоставляемыми заказчиком.

Мы выполняем все работы в соответствии с чертежами, предоставляемыми заказчиком.

Компания обеспечивает:

- выполнение заказов на программируемом оборудовании;

- проведение работ любого объема;

- высокое качество работ;

- скидки при заказе услуг значительного объема и неоднократном обращении.

Коронки для сверления металла

Дата публикации: 11.03.2019 20:12

Коронки для сверления металла — специальные насадки для сверлильных инструментов, отверстия формирует механическое воздействие. Форма таких элементов напоминает отрезки труб или цилиндрические поршни. Коронки для металла представляют собой специальные насадки для сверлильных инструментов. Пол своей форме они напоминают отрезки труб или поршни в форме цилиндра. На их рабочей кромке имеются зубцы. Именно за счет них и выполняется процесс резки, то есть сверление металлических листов. На рабочей кромке располагаются зубцы, посредством которых и производится резка целевых материалов. Иногда рабочую поверхность усиливает алмазное напыление, что существенно увеличивает их стойкость к износу. Дополнительного накернивания не понадобится как для обычных твердосплавных насадок, так и для корончатых сверл для дрели, что упрощает их хранение.

Иногда рабочую поверхность усиливает алмазное напыление, что существенно увеличивает их стойкость к износу. Дополнительного накернивания не понадобится как для обычных твердосплавных насадок, так и для корончатых сверл для дрели, что упрощает их хранение.

Самая главная характеристика — диаметр изделий. Именно от него зависит размер будущих отверстий, получаемых с помощью тех или иных моделей. От диаметра зависят и другие параметры оснастки, в частности, тип фиксации и длина хвостовика. Стандартный диапазон диаметров в пределах 1,4 — 18 мм. Показатель глубины сверления может достигать 40 мм — такое максимальное значение для всех типовых монтажных коронок. При выборе следует обратить внимание на то, есть ли в комплекте центрирующее сверло. С его помощью можно сделать высокоточные разрезы без случайных отклонений в процессе работы.

В большинстве случаев коронки для металла изготавливают из комбинированных материалов. Другими словами, для создания основания несущего цилиндра может быть использована твердосплавная сталь. А вот основная рабочая поверхность обычно изготавливается из победита.

А вот основная рабочая поверхность обычно изготавливается из победита.

Виды коронок по металлу –

- сверла корончатые для магнитных сверлильных станков – являются самыми прочными из всех видов;

- фрезы из быстрорежущей стали – не имеют на режущих зубьях вспомогательного покрытия, а все потому, что изготавливаются из специальной стали. Она содержит в своем составе кобальт и за счет этого обладает повышенной устойчивостью к нагрузкам и износу;

- твердосплавные корончатые фрезы – данный вид насадок отличается тем, что на режущие зубья из твердосплавного металла напаиваются в требуемом количестве.

Преимущества коронок биметаллических по металлу:

- благодаря особой конструкции отверстие можно выполнять по контурам;

- для работы не придется использовать устройства с усиленными проводами;

- с помощью таких насадок можно получить отверстия с шероховатой внутренней поверхностью – другими виды насадок не позволяют этого добиться;

- насадки подходят для работы любого сверлильного оборудования – дрели, станки, фрезеры и токарные станки;

- коронки для металла позволяют проводить многоинструментальную обработку;

- площадь соприкосновения сверла и поверхности, которая подвергается обработке, довольно заметна;

- за один проход можно обработать сразу несколько металлических слоев.

Сверление отверстий

Сверление отверстий

- Подробности

- Категория: Тонколистовой металл

Пробивание и сверление отверстий.

Отверстия в тонколистовом металле можно получить пробиванием или сверлением.

Для пробивания отверстий диаметром до 8 мм применяют пробойник (бородок) — стальной стержень с плоской рабочей поверхностью (см.рис. справа а).

Лист жести кладут на торец деревянного бруска, пробойник устанавливают в нужной точке и ударами слесарного молотка по бойку пробивают отверстие(см.рис. справа б). Края полученного отверстия с нижней стороны листа выравнивают ударами киянки или молотка.

На заводах для получения отверстий в листовом металле вместо пробойника применяют специальный инструмент — пуансон. Пробивают отверстия на штамповочном прессе (см.рис. слева). Лист или несколько листов кладут на матрицу с одним или несколькими отверстиями. Пуансон или несколько пуансонов под давлением входят в матрицу и пробивают отверстия, выталкивая отходы — кружки диаметром, равным диаметру отверстий.

Пробивают отверстия на штамповочном прессе (см.рис. слева). Лист или несколько листов кладут на матрицу с одним или несколькими отверстиями. Пуансон или несколько пуансонов под давлением входят в матрицу и пробивают отверстия, выталкивая отходы — кружки диаметром, равным диаметру отверстий.

При пробивании отверстий работать исправным молотком.

Не держать пальцы около рабочей части пробойника.

Более точные отверстия в металле можно получить сверлением.

Сверлением называется технологическая операция по обработке материалов резанием с помощью сверла.

При этом выполняют те же приемы и правила безопасной работы, что и при сверлении отверстий в древесине. Место расположения отверстия намечают кернером, чтобы сверло не скользило по заготовке (см.рис. справа).

Существуют различные виды сверл. Наиболее распространенные из них — спиральные (см.рис. слева). Во время сверления режущая часть сверла врезается в материал изделия и снимает стружку, которая затем отводится через винтовые канавки, расположенные на направляющей части. Ленточка позволяет уменьшить трение сверла о стенки отверстия. Хвостовик с лапкой служит для закрепления сверла во время сверления.

Наиболее распространенные из них — спиральные (см.рис. слева). Во время сверления режущая часть сверла врезается в материал изделия и снимает стружку, которая затем отводится через винтовые канавки, расположенные на направляющей части. Ленточка позволяет уменьшить трение сверла о стенки отверстия. Хвостовик с лапкой служит для закрепления сверла во время сверления.

При сверлении изделие закрепляется неподвижно, а сверлу сообщается одновременно два движения: движение резания — вращательное вокруг оси и движение подачи — поступательное вдоль оси сверла.

Инструменты и приспособления для сверления.

При сверлении часто возникает необходимость расширить верхнюю часть отверстия, чтобы углубить в нее головку болта, винта, шурупа и т. д. Для этого используют сверло большего диаметра или специальный инструмент — зенковку (см.рис. справа).

д. Для этого используют сверло большего диаметра или специальный инструмент — зенковку (см.рис. справа).

Операцию по обработке верхней части отверстия зенковкой называют зенкованием.

Для закрепления заготовки во время сверления обычно используют машинные тиски (см.рис. справа). На их основании закреплена неподвижная губка, а по направляющей с помощью винта с рукояткой может перемещаться подвижная губка.

Изделие устанавливают между губками и вращением винта рукояткой передвигают подвижную губку и прочно закрепляют изделие в тисках.

Если сверление производится на сверлильном станке, то сами тиски можно закрепить на столе станка. Для этого в основании тисков сделаны выемки, а на столе станка имеются специальные пазы. Установив в пазы стола и выемки основания тисков болты с гайкой, тиски закрепляют на столе сверлильного станка.

Перед установкой машинных тисков тщательно протрите опорные плоскости стола и основания тисков и слегка смажьте их машинным маслом.

При сверлении отверстий малого диаметра тиски закреплять необязательно.

Устройство сверлильного станка и приемы работы.

Сверлильный станок, как и любая технологическая машина, состоит из следующих составных частей: двигателя, передаточного механизма, рабочего органа, органов управления. Передаточный механизм служит для передачи движения от электродвигателя к рабочему органу, которым является сверло. Оно крепится в патроне, насаженном на вращающийся вал — шпиндель.

Вращение от электродвигателя к шпинделю передается с помощью ременной передачи. Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи.

Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи.

На передней панели станка расположены кнопки включения и выключения электродвигателя. Включают станок нажатием на одну из крайних кнопок в зависимости от необходимого направления вращения шпинделя. Выключают станок нажатием на среднюю кнопку красного цвета.

К основанию станка неподвижно прикреплен вертикальный винт-колонна. Поворотом рукоятки можно перемещать шпиндельную бабку вниз и вверх вдоль винта-колонны, а рукояткой фиксировать ее в необходимом положении.

Для контроля глубины глухих отверстий предусмотрена шкала.

В зависимости от материала заготовки требуется различная скорость сверления. Для этого устанавливают необходимую частоту вращения шпинделя, перебрасывая ремень ременной передачи на шкивы разных диаметров.

Перед сверлением убирают с рабочего стола станка все лишние предметы. Заготовку с накерненными центрами отверстий закрепляют в тисках. Сверло необходимого диаметра вставляют в патрон и закрепляют специальным ключом. Для проверки правильности установки сверла кратковременно включают станок (с разрешения учителя). Если сверло установлено в патроне правильно, его острие при вращении не описывает окружность. Если сверло установлено с перекосом и наблюдается его биение, то станок выключают и закрепляют сверло правильно. Затем, поворачивая рукоятку подачи, опускают сверло и устанавливают тиски с заготовкой так, чтобы керн совпал с острием сверла.

Заготовку с накерненными центрами отверстий закрепляют в тисках. Сверло необходимого диаметра вставляют в патрон и закрепляют специальным ключом. Для проверки правильности установки сверла кратковременно включают станок (с разрешения учителя). Если сверло установлено в патроне правильно, его острие при вращении не описывает окружность. Если сверло установлено с перекосом и наблюдается его биение, то станок выключают и закрепляют сверло правильно. Затем, поворачивая рукоятку подачи, опускают сверло и устанавливают тиски с заготовкой так, чтобы керн совпал с острием сверла.

Включают станок и сверлят отверстие, плавно нажимая на рукоятку подачи без рывков и больших усилий. При сверлении сквозных отверстий заготовку устанавливают на деревянный брусок, чтобы не сломать сверло и не испортить стол станка(см.рис. справа).

При сверлении глубоких отверстий необходимо время от времени выводить сверло из отверстия и охлаждать его, окуная в емкость с охлаждающей жидкостью. В конце сверления силу нажима на рукоятку подачи необходимо уменьшить. Просверлив отверстие, нужно, плавно поворачивая штурвал подачи, поднять шпиндель в крайнее верхнее положение и выключить станок.

В конце сверления силу нажима на рукоятку подачи необходимо уменьшить. Просверлив отверстие, нужно, плавно поворачивая штурвал подачи, поднять шпиндель в крайнее верхнее положение и выключить станок.

Сверление можно выполнять ручной дрелью, электродрелью(см. рис. слева).

При сверлении тонколистового металла обычное спиральное сверло сминает и рвет заготовку. В этом случае применяют сверла со специальной заточкой (см.рис. справа).

Работать на сверлильном станке можно только с разрешения учителя.

При работе на станке рабочий халат должен быть застегнут на все пуговицы, волосы убраны под головной убор.

При сверлении пользоваться защитными очками.

Устанавливать сверло в патрон и заготовку в тиски, а также убирать стружку со стола следует только после отключения станка.

Нельзя тормозить руками вращающийся патрон.

Не отходить от станка, не выключив его.

Надежно закреплять заготовку в тисках, сверло в патроне и патрон в шпинделе.

При сверлении электродрелью нельзя сильно нажимать на ручку дрели.

Ось вращения сверла при работе дрелью должна быть строго перпендикулярна плоскости заготовки.

На предприятиях сверлильные станки обслуживают сверловщики. Они должны знать устройство станка, уметь его налаживать и обслуживать, выбирать правильную скорость сверления, уметь пользоваться различными приспособлениями для сверления, затачивать инструменты, разбираться в чертежах.

В цехах заводов применяются более сложные станки, чем мы только что рассмотрели. Это вертикально-сверлильные, радиально-сверлильные, многошпиндельные станки и станки-автоматы, выполняющие без участия человека сверлильные операции по заданной программе.

Ошибка 404 долины Френч-Крик

Ошибка 404 долины Френч-Крик – Неверная страница / файл не найденДом Связаться с нами

Вы достигли старого или недействительного URL (адреса) некоторой части нашего веб-сайта French Creek Valley. Приносим извинения за неудобства.

Приносим извинения за неудобства.

Если вы ввели адрес, пожалуйста, внимательно

проверьте это и попробуйте еще раз.

Если это не сработает или вы попали сюда, щелкнув ссылку из другого места, перейдите прямо к

www.spaco.org, чтобы найти то, что вам нужно. Спасибо тебе за

посещение долины Френч-Крик.

Наш веб-сайт организован в алфавитном порядке, поэтому, если вы нажмете «Главная», у вас будет возможность найти все, что вы

хотеть.

Если у вас есть время, нажмите кнопку «Связаться с нами» выше и расскажите, что произошло.

Ниже приведены правильные ссылки на страницы нашего веб-сайта, которые вы, возможно, намеревались посетить:

Обновление платы Onan NHE / BG Generator A1Norse Style Axe, Tom Latane ‘

German Braided Rug Loom

Rail Anvils

Наша контактная страница

Веб-сайт Tom and Kitty Latane’

Hot Rolled vs.Холоднокатаная сталь

Картинная галерея Стр. 1, Исла Мухерес, Мексика

Гусеницы

Люди меня не понимают

Как это случилось со мной?

В большинстве случаев люди попадают на эту страницу, потому что ссылающийся сайт ввел недопустимый URL-адрес (адрес), и вы щелкнули по нему. Иногда они

добавлена точка после имени файла или добавлены пробелы или знаки препинания, или есть неправильные буквы верхнего или нижнего регистра

в ссылке.

Иногда они

добавлена точка после имени файла или добавлены пробелы или знаки препинания, или есть неправильные буквы верхнего или нижнего регистра

в ссылке. Мы проверяем эти вещи почти ежедневно и, когда мы можем идентифицировать ссылающийся сайт, мы связываемся с ними и просим исправить ссылку.Но во многих случаях ссылка в сообщении группы новостей и модератор (если он есть) не хочет возвращаться, чтобы исправить ошибку.

uxcell Металлический мрамор Сверление из быстрорежущей стали диаметром 11 мм. Спиральное сверло черного цвета – длинные сверла

Ориентировочная общая стоимость: 23 доллара.44 , включая залог за доставку и импорт в Российскую Федерацию Подробности

| Материал | Быстрорежущей стали |

| Тип хвостовика | Прямой |

| Марка | Uxcell |

| Тип инструментальной канавки | Спираль |

- Убедитесь, что это подходит

введя номер вашей модели.

- Название продукта: спиральное сверло; Характеристики: прямой хвостовик; Материал: HSS

- Цвет: черный; диаметр бит: 11 мм / 0,43 дюйма; диаметр хвостовика: 11 мм / 0,43 дюйма

- Длина канавки: 93 мм / 3,7 дюйма; Общая длина: Общая длина

- 143 мм / 5,6 дюйма: 143 мм / 5,6 дюйма; Вес нетто: 74 г

- Содержание пакета: содержимое пакета; 1 х спиральное сверло: 1 х спиральное сверло

Сверление основного металла | Популярный журнал Woodworking

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Однако это не влияет на наши рекомендации.

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Работая над своим шкафом из перфорированной доски и пытаясь интегрировать в него большинство моих часто используемых инструментов, я заметил, что один из них, бритва Woodriver, не имеет отверстия для подвешивания. Отверстия для подвешивания – обычное дело во многих инструментах, и они являются неотъемлемой частью всех чугунных спиц Stanley и Record, которыми я владею.Поскольку я довольно часто прибегаю к помощи инструмента Woodriver, я решил просверлить одну из его рукояток и найти для него дополнительный крючок на перфорированной доске.

Сверление стали, чугуна или латуни – это то, что необходимо каждому плотнику. Большинство из нас знает, как это сделать правильно, но на всякий случай вот несколько советов и рекомендаций.

- Если вам нужно просверлить широкое отверстие, но у вас нет или вы не можете использовать сверлильный станок, попробуйте сверлить последовательно.

Начните с узкого отверстия, а когда вы закончите просверливание, замените «инициатор отверстия» на более широкое сверло.Этот метод постепенного развития очень практичен и при использовании сверлильного станка, но я считаю его незаменимым при сверлении твердых металлов свободной рукой.

Начните с узкого отверстия, а когда вы закончите просверливание, замените «инициатор отверстия» на более широкое сверло.Этот метод постепенного развития очень практичен и при использовании сверлильного станка, но я считаю его незаменимым при сверлении твердых металлов свободной рукой. - Перед тем, как начать сверление, сделайте углубление в центре отверстия керном, чтобы направить сверло и предотвратить его блуждание в начале процесса сверления.

При нажатии черным автоматическим центральным кернером на заготовку срабатывает мощная внутренняя пружина, которая перемещает острие пуансона, создавая углубление на поверхности.С другой стороны, по синему центральному керну нужно ударить молотком, чтобы образовалась ямка.

- При сверлении металлов используйте меньшую скорость, чем при сверлении дерева того же диаметра. Быстрое сверление сожжет сверло и может повредить его наконечник. Поэтому переключите шестерни ручной дрели (или аккумуляторной дрели) на низкую скорость / высокий крутящий момент.

При использовании сверлильного станка обязательно уменьшите скорость вращения соответственно.

При использовании сверлильного станка обязательно уменьшите скорость вращения соответственно. - Для безопасности и эффективности зажмите вашу работу перед сверлением.Хотя вы можете просверлить узкие отверстия, держа заготовку в одной руке и сверля другой, при сверлении широких отверстий это будет невозможно безопасно организовать.

- Используйте масло для смазки отверстия. Все, что у вас есть под рукой, должно работать нормально, WD40, масло 3-в-1 и даже кулинарное масло (если это единственное масло, которое у вас есть) помогут уменьшить трение и отвести тепло. Помните, что смазка для сверления или смазочно-охлаждающая жидкость особенно важна при работе с твердыми металлами, такими как сталь.

Перед тем, как начать бурение, я капаю каплю масла на углубление, сделанное кернером.

Бутылка на этой фотографии содержит универсальное синтетическое масло.

- Сделайте фаску или зенковку на краю отверстия, чтобы оно выглядело лучше и чтобы острые углы не зацепились за предметы одежды, не поцарапали деревянные поверхности и т.

Д. Я обычно использую зенковку с тремя канавками из быстрорежущей стали при работе с металлом. Следует отметить, что зенковки производятся по нескольким промышленным стандартам углов, наиболее распространенными из которых являются 82 и 90 градусов.Если отверстие предназначено для шурупа по дереву или болта с плоской головкой, я обязательно создаю и пробую сначала отверстие с потайной головкой «макет». Поскольку у меня есть зенковки под углом 82 и 90 градусов, я хочу убедиться, что буду использовать правильную, поэтому я экспериментирую с совместимой частью (лом, сделанный из того же металла), чтобы решить, какую зенковку использовать. В большинстве случаев для винта, предназначенного для североамериканского рынка, потребуется зенковка 82 градуса.

Д. Я обычно использую зенковку с тремя канавками из быстрорежущей стали при работе с металлом. Следует отметить, что зенковки производятся по нескольким промышленным стандартам углов, наиболее распространенными из которых являются 82 и 90 градусов.Если отверстие предназначено для шурупа по дереву или болта с плоской головкой, я обязательно создаю и пробую сначала отверстие с потайной головкой «макет». Поскольку у меня есть зенковки под углом 82 и 90 градусов, я хочу убедиться, что буду использовать правильную, поэтому я экспериментирую с совместимой частью (лом, сделанный из того же металла), чтобы решить, какую зенковку использовать. В большинстве случаев для винта, предназначенного для североамериканского рынка, потребуется зенковка 82 градуса.Мое сверление и сверка закончено, и реформированная бритва готова для его нового дома.

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине. Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

5 важных советов по сверлению металла, о которых следует помнить

Сверление по металлу не особенно сложно, но оно пройдет гораздо легче, если вы будете знать лучшие методы и процедуры.Несмотря на то, что ничто не заменит опыт, предварительные знания помогут вам.

Следуя этим пяти простым советам, вы не сделаете ошибок, которых можно избежать, и сохраните свой проект на правильном пути.

1. Используйте тиски

По возможности используйте тиски для закрепления металла, который вы собираетесь просверлить. Если это невозможно, вам нужно иметь какие-то средства для удержания металла в устойчивом состоянии, чтобы он не двигался, так как вам понадобятся обе руки, чтобы правильно управлять сверлом.

2.Сначала пробейте отверстия

Вы получите гораздо более точное отверстие при сверлении металла, если сначала пробейте отверстие. Это исключает возможность проскальзывания сверла по металлу, просверливания отверстия в неположенном месте. Пробивное отверстие не обязательно должно быть большим. Просто он должен быть достаточно большим для наконечника сверла. Это будет служить ориентиром и поможет получить ровное отверстие.

Это исключает возможность проскальзывания сверла по металлу, просверливания отверстия в неположенном месте. Пробивное отверстие не обязательно должно быть большим. Просто он должен быть достаточно большим для наконечника сверла. Это будет служить ориентиром и поможет получить ровное отверстие.

3. Контроль скорости сверла

Большую часть времени вам нужно сверлить медленно, так как это дает больший контроль и позволяет удерживать сверло более устойчиво.Поскольку металлические поверхности легко изгибаются, контроль важен. Как правило, при сверлении металла никогда не следует превышать среднюю скорость. Более медленное движение также безопаснее, поскольку сверло с меньшей вероятностью соскользнет и приведет к травме.

4. Выберите правильные сверла

Знание правильных сверл, которые следует использовать при сверлении металла, значительно облегчит эту работу. Для мягких металлов лучше всего использовать ступенчатое сверло или сверло с конусом для достижения наилучших результатов. Оба они позволяют сверлить отверстия разного диаметра; все зависит от того, насколько глубоко вы сверлите.Если вы не используете сверла одного из этих типов, начните с тонкого сверла и постепенно увеличивайте его диаметр, чтобы увеличить диаметр отверстия.

Оба они позволяют сверлить отверстия разного диаметра; все зависит от того, насколько глубоко вы сверлите.Если вы не используете сверла одного из этих типов, начните с тонкого сверла и постепенно увеличивайте его диаметр, чтобы увеличить диаметр отверстия.

Свёрла из быстрорежущей стали (HSS)

Свёрла из быстрорежущей стали (HSS) отлично подходят для сверления металла. Они покрыты нитридом алюминия, поэтому проходят сквозь них. Как правило, они будут золотого цвета, поэтому убедитесь, что вы покупаете настоящие, а не подделки. Единственное предупреждение – нельзя использовать эти сверла по алюминию. Покрытие легко приваривается к металлу.

Кобальтовые и карбидные сверла

Если при сверлении металла используются более тяжелые металлы, попробуйте использовать кобальтовое сверло на сверле. Это сильнее, чем HSS. Для твердой стали выберите твердосплавную коронку, которая является самой твердой из всех.

5. Безопасность превыше всего

Никогда не сверлите металл без надлежащего защитного снаряжения. Защитные очки, а не очки, жизненно важны для предотвращения попадания маленьких кусочков металла в глаза; очки не обеспечивают адекватной защиты.

Перчаткитакже помогают защитить руки, хотя они не всегда совместимы с точным контролем, необходимым при сверлении металла.По возможности вы должны их носить.

Учебное пособие: процесс сверления

Бурение

Сверление – самый распространенный процесс обработки. По одной из оценок, 75% всего удаляемого металлорежущего материала приходится на буровые работы.

Сверление включает создание отверстий в виде правильных круглых цилиндров. Чаще всего это достигается с помощью спирального сверла, что большинство читателей уже видели раньше.На рисунке ниже показано поперечное сечение отверстия, вырезаемого обычным спиральным сверлом:

Стружка должна выходить через канавки за пределы инструмента. Как видно на рисунке, передняя часть режущей кромки встроена в заготовку, что затрудняет охлаждение. Зона резания может быть затоплена, может быть распылен туман охлаждающей жидкости, или охлаждающая жидкость может подаваться через вал сверла. Для обзора процесса формирования стружки см. Раздел «Стружкообразование».

Характеристики бурения

Характеристики сверления, которые отличают его от других операций механической резки металла:

- Стружка должна выходить из отверстия, образовавшегося при резке.

- Выход стружки может вызвать проблемы, если стружка большая и / или сплошная.

- Сверло может блуждать при входе и для глубоких отверстий.

- Для глубоких отверстий в больших заготовках может потребоваться подача СОЖ через вал сверла к режущей кромке.

- Из процессов механической резки металла сверление на сверлильном станке, скорее всего, будет выполняться кем-то, кто не является машинистом.

Рабочая зона сверлильного станка

Ниже показан вид зоны резания сверлильного станка.Заготовка удерживается С-образным зажимом, поскольку силы резания могут быть довольно большими. Во время сверления опасно держать заготовку рукой, поскольку силы резания могут непредсказуемо стать довольно большими и вырвать деталь. Под деталью часто используют дерево, чтобы сверло могло выйти за пределы допустимого диапазона, не повредив стол. В столе также есть отверстия для перерегулирования сверла и уменьшения веса. Используется трехкулачковый патрон, поскольку три точки определяют круг в двух измерениях. Четырехкулачковые патроны встречаются редко, поскольку в смещении сверла нет необходимости.В следующем разделе представлены иллюстрации патронов для сверл. Чтобы получить представление о различных конфигурациях трех- и четырехкулачковых патронов, см. Эквивалентные патроны для токарных станков.

Sinotech предлагает исключительно широкий спектр вторичных процессов , которые применяются к металлам, сформированным в горячих или холодных процессах. Sinotech ‘ Инженеры по качеству поставщиков определяют доступность процесса на металлообрабатывающем предприятии, а также качество. Если внутренние вторичные процессы не соответствуют стандартам Sinotech, тогда процессы выполняются на проверенных Sinotech и квалифицированных сторонних предприятиях вторичной обработки.Компания Sinotech провела аудит, квалифицировала и работала с QS-9000 и сертифицированными ISO предприятиями по вторичной переработке в Китае, Тайване и Корее более 12 лет. Sinotech стремится управлять вашим проектом на месте и доставлять вам детали по более низким ценам, но с таким же качеством, обслуживанием и условиями, как у местного поставщика.

| ||||||

Гибридное сверление штабелями композит-металл с различными минимальными уровнями смазки

Влияние уровня смазки на производительность процессов гибридного штабельного сверления было проанализировано с точки зрения износа инструмента, качества отверстий, а также потребляемой мощности при резании и движении подачи.

3.1. Характеристика износа инструмента

и показывает состояние инструмента после 40 отверстий. Они были протестированы с уровнем смазки 3 и 15 мл / ч соответственно. Основными механизмами износа обоих инструментов были потеря алмазного покрытия из-за отслоения и хрупкие поломки основных режущих кромок. Кроме того, прилипание титана было обнаружено в обоих условиях, но на вторичной режущей кромке инструмента, испытанного с более низким уровнем смазки, образовалась более сильная наростковая кромка.

Износ инструмента, испытанный на пакете Ti / CFRP / Ti с более низким уровнем смазки (3 мл / ч), после 40 отверстий.

Износ инструмента, испытанный на пакете Ti / CFRP / Ti с более высоким уровнем смазки (15 мл / ч), после 40 отверстий.

Потеря алмазного слоя повлияла на всю длину основных режущих кромок и вторичной режущей кромки. Это было вызвано высокими температурами, возникающими во время сверления слоя Ti, которые вызывали термические напряжения на покрытии из-за разницы между коэффициентами теплового расширения алмазного слоя и твердосплавной подложки.Кроме того, колебания сил резания во время обработки слоя углепластика усугубили механизм износа инструмента [23]. Следовательно, твердость режущих кромок, на которых было потеряно покрытие, была снижена, и подложка подверглась абразивному воздействию углеродных волокон [24].

Что касается хрупких изломов, то видно, что они образовались от средней области режущей кромки до вершины инструмента. Морфология повреждения была очень похожей для обоих уровней смазки, но его протяженность была больше при условии более низкого уровня смазки.Кроме того, у инструмента, испытанного с более низким уровнем смазки, также было повреждено острие режущей кромки ().

Описание износа инструментов было сосредоточено на передней поверхности основных режущих кромок. показан подробный вид рельефной поверхности, на которой также можно увидеть потерю алмазного покрытия из-за расслоения, но не любые другие дополнительные типы износа инструмента.

Детальный вид рельефной поверхности инструмента с нижним уровнем смазки после 40 отверстий.

Ti имеет сильное сродство с материалом основы режущего инструмента, особенно при высоких температурах. показывает анализ состава режущих кромок инструментов, испытанных с уровнем смазки 3 мл / ч (а) и 15 мл / ч (б). Черный цвет соответствует углеродным компонентам, серые тона – титановому сплаву, а белый цвет указывает на вольфрам карбидной подложки. Инструменты, испытанные с более низким уровнем смазки, имели более высокое сцепление титана с передней поверхностью основной режущей кромки и сильное образование наростов на вторичной режущей кромке.Более высокий уровень смазки снижает температуру резания [21] и коэффициент трения между инструментом и стружкой [25].

Анализ состава передней поверхности после 40 отверстий в купоне Ti / CFRP / Ti. Черный цвет соответствует углеродным компонентам, серые тона – титановому сплаву, а белый цвет указывает на вольфрам карбидной подложки. ( a ) Уровень смазки 3 мл / ч. ( b ) Уровень смазки 15 мл / ч.

3.2. Анализ качества отверстий

Контроль качества размеров отверстий важен для обеспечения надлежащего поведения механического соединения.Кроме того, этот анализ определит, подходит ли отверстие для данного приложения или требуется последующая операция расширения.

3.2.1. Анализ диаметра

показывает измерения диаметра. Значения, полученные для верхнего и нижнего слоев Ti, были названы Ti1 и Ti2 соответственно. В этом случае не наблюдалось никаких различий между входной и выходной сторонами каждого слоя Ti, поэтому для каждого из них было представлено только одно значение. С другой стороны, в композитном слое наблюдалось различное поведение на входной и выходной сторонах слоя, поэтому было представлено одно значение для каждой стороны – углепластик на входе и углепластик на выходе, соответственно.

Изменение диаметра отверстий после 40 отверстий в гибридном пакете Ti / CFRP / Ti. Пунктирная линия представляет номинальный диаметр инструмента с ( a ) уровнем смазки 3 мл / ч и ( b ) уровнем смазки 15 мл / ч.

Диаметр отверстий в слоях Ti показал очень похожее поведение при обоих уровнях смазки. При более низком уровне смазки более высокий разброс диаметров отверстий в слое углепластика наблюдался в начале срока службы инструмента.Это можно объяснить более высокими температурами слоев Ti [13], что приводит к образованию более длинных и непрерывных стружек. Такая морфология стружки была нежелательной, поскольку она увеличивала размер отверстий в слое углепластика во время эвакуации стружки. Как только количество отверстий увеличилось, износ инструмента изменил геометрию резания в сторону более отрицательной, приводя к более короткой и прерывистой стружке [15]. После 30-го отверстия диаметры отверстий, полученных на углепластике и слоях Ti, стали одинаковыми.

Для более высоких уровней смазки диаметры отверстий в слое углепластика были такими же, как и в слое Ti, и оставались почти постоянными на протяжении всего испытанного срока службы инструмента.

Выходная сторона отверстия в слое углепластика имела больший диаметр по сравнению с входной стороной из-за большего влияния стружки, образующейся при сверлении нижнего слоя Ti, во время его вакуумирования [26].

3.2.2. Анализ высоты заусенца

Значения высоты заусенца, представленные в, не показали изменений при изменении испытанных уровней смазки.С новым инструментом значения высоты для обоих инструментов были около 0,05 мм на входе в штабель и 0,1 мм на выходе. По мере износа инструмента высота заусенцев на входе увеличивалась до 0,15 мм, а на выходной стороне стопки достигла значений, близких к 0,4 мм. В обоих случаях это были приемлемые значения [27], хотя для целей сборки потребуется процесс удаления заусенцев [28].

Изменение высоты заусенцев после 40 отверстий в гибридном пакете Ti / CFRP / Ti с уровнем смазки ( a ) 3 мл / ч и уровнем смазки ( b ) 15 мл / ч.

3.2.3. Анализ качества поверхности отверстия

Исследование шероховатости показывает важные различия в режимах обработки композитного материала и металла, которые можно увидеть на.

Изменение шероховатости после 40 отверстий в гибридном пакете Ti / CFRP / Ti с уровнем смазки ( a ) 3 мл / ч и уровнем смазки ( b ) 15 мл / ч.

Режим стружкообразования композитных материалов, который зависит от относительной ориентации режущей кромки по отношению к волокнам, имеет большое влияние на качество поверхности [29].Из-за этого явления шероховатость, получаемая в процессе сверления этих материалов, может быть разной. Кроме того, взаимодействие с металлической стружкой может еще больше ухудшить получаемую шероховатость [30].

Получены более стабильные значения качества поверхности слоев Ti. Значения шероховатости (Ra) около 1 мкм были обнаружены для свежего инструмента до 40-го отверстия. Никакого влияния уровня смазки или износа инструмента не наблюдалось.

Анализ асимметрии также показал различия между качеством поверхности отверстий металлических слоев и композитных слоев.На фиг.3 можно видеть, что параметр Rsk всегда был отрицательным для слоя углепластика, в то время как он был около нуля в слоях Ti с отрицательными и положительными значениями.

Изменение перекоса после 40 отверстий в гибридном пакете Ti / CFRP / Ti с уровнем смазки ( a ) 3 мл / ч и уровнем смазки ( b ) 15 мл / ч.

3.3. Анализ энергопотребления

Энергопотребление шпинделя и двигателя подачи регистрировалось индивидуально, и эти измерения выражались в процентах от их номинального энергопотребления.Помимо чистой мощности, связанной с процессом бурения, сигнал включал трение, шум или возмущения. Таким образом, полученные значения были проанализированы качественно.

показывает необработанный сигнал энергопотребления шпинделя, полученный в процессе сверления пакета Ti / CFRP / Ti 40-го отверстия. Заметные колебания можно было наблюдать во время вращения инструмента в воздухе до того, как инструмент проник в купон (первые 10 с сигнала), который необходимо было отфильтровать. По этой причине к сигналу был применен фильтр нижних частот; это обозначено сплошной черной линией.

Сигнал энергопотребления шпинделя отверстия 40 с более высоким уровнем смазки (15 мл / ч), зарегистрированный во время сверления пакета Ti / CFRP / Ti. ( a ) Полный сигнал процесса сверления. ( b ) Подробный вид цикла сверления с прямым сверлением на первом слое Ti.

Во время сверления Ti, колебания сигнала потребляемой мощности были вызваны циклом сверления с коротким замыканием. Изменение параметров резки между слоями Ti и CFRP можно было наблюдать как резкое увеличение расхода, чтобы адаптировать скорость шпинделя.Для слоя углепластика расход был постоянным, так как не выполнялось долбление. Однако в сигнале наблюдались большие колебания из-за колебаний сил резания, возникающих во время обработки армированного волокном композитного материала [31]. После слоя углепластика произошло новое резкое увеличение потребляемой мощности, опять же, чтобы соответствовать параметрам резки Ti.

Энергопотребление Ti составляло примерно 10% от номинальной мощности двигателя шпинделя, с очень похожими значениями на обоих слоях, Ti1 и Ti2.Таким образом, в дальнейшем среднее значение обоих слоев рассматривалось как характерное значение расхода слоев Ti. На слое углепластика потребляемая мощность была на порядок меньше (на 1%) номинальной потребляемой мощности.

показывает потребляемую мощность двигателя подачи, полученную во время процесса сверления штабелем Ti / CFRP / Ti. Аналогичная тенденция наблюдалась и в отношении энергопотребления шпинделя. Однако в каждом цикле клевания происходило резкое увеличение мощности.

Сигнал потребления мощности движения подачи 40-й скважины с более высоким уровнем смазки (15 мл / ч), зарегистрированный во время сверления Ti / CFRP / Ti.( a ) Полный сигнал процесса сверления. ( b ) Подробный вид цикла сверления с прямым сверлением на первом слое Ti.

На рисунках b и b можно увидеть, что форма потребляемой мощности в каждом отдельном цикле долбежного сверления следовала тому же поведению, что и при обычном процессе непрерывного сверления [30]. Во всех случаях амплитуда измеренного сигнала при приближении инструмента к материалу исключалась.

Влияние уровня смазки на изменение энергопотребления шпинделя с износом инструмента можно увидеть на a для слоев Ti и b для композитного слоя.При использовании нового инструмента потребление энергии для слоя Ti с более высоким уровнем смазки (синие звездочки) было на 8% меньше из-за уменьшения коэффициента трения между инструментом и заготовкой [32].

Энергопотребление шпинделя после 40 отверстий для пакета Ti / CFRP / Ti на ( a ) слоях Ti и ( b ) на слое CFRP.

Однако такое поведение не сохранялось с развитием износа инструмента. Градиент зависимости между потребляемой мощностью шпинделя и количеством отверстий был более крутым для более высокого уровня смазки (синие звездочки) и более пологим для более низкого уровня смазки (красные треугольники).Это может быть связано с различной адгезией Ti, наблюдаемой на передней поверхности инструментов. При более низком уровне смазки более высокие коэффициенты трения между инструментом и заготовкой в сочетании с более высокими температурами вызвали изменение режима стружкообразования и привели к большему влиянию эффекта термического размягчения [33]. Следовательно, градиент энергопотребления шпинделя с количеством отверстий был менее резким.

Следовательно, прирост потребления энергии шпинделем на слое Ti после 40 отверстий по отношению к новому инструменту составил 38% для более низкого уровня смазки и 76% для более высокого уровня смазки.

В процессе сверления слоя углепластика смазка не использовалась, и эффект термического размягчения оказывал меньшее влияние. Таким образом, прирост энергопотребления шпинделя с увеличением количества отверстий был выше при более низком уровне смазки из-за более высокого износа инструмента от металлических слоев (хрупкие поломки). Более того, никаких различий со свежим инструментом не наблюдалось, что указывало на то, что остаточная нефть не влияла на бурение слоя углепластика. В этом случае прирост энергопотребления шпинделя после 40 отверстий по отношению к новому инструменту составлял 88% для более низкого уровня смазки и 56% для более высокого уровня смазки.

Потребляемую мощность движения подачи можно увидеть в. Поведение было очень похоже на потребляемую мощность режущего движения. При использовании нового инструмента мощность более высокого уровня смазки была на 6% меньше из-за снижения коэффициента трения. Эта тенденция была обращена вспять, и изменение потребляемой мощности движения подачи с увеличением количества отверстий было более быстрым для более высокого уровня смазки (синие звездочки) и более постепенным для более низкого уровня смазки (красные треугольники). Это также объяснялось явлением, связанным с изменением режима формирования стружки и эффектом термического смягчения.В этом случае после 40 отверстий потребляемая мощность движения подачи увеличилась на 24% и 61% для уровней смазки 3 мл / ч и 15 мл / ч соответственно.

Потребляемая мощность движения подачи на слой Ti после 40 отверстий для процесса сверления пакетом Ti / CFRP / Ti.

Что касается потребляемой мощности движения подачи на слое углепластика, анализ не проводился, так как величина сигнала была слишком мала.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Производство конусных сверл с бледновато-желтым цветом осуществляется на основе металла с кобальтовыми легирующими добавками. Эти изделия подвергаются процедуре закалки и финишному отпуску. Сверлами коническими, имеющими такой оттенок, можно проводить обработку «нержавейки» и легированных сталей с высоким показателем прочности.

Начните с узкого отверстия, а когда вы закончите просверливание, замените «инициатор отверстия» на более широкое сверло.Этот метод постепенного развития очень практичен и при использовании сверлильного станка, но я считаю его незаменимым при сверлении твердых металлов свободной рукой.

Начните с узкого отверстия, а когда вы закончите просверливание, замените «инициатор отверстия» на более широкое сверло.Этот метод постепенного развития очень практичен и при использовании сверлильного станка, но я считаю его незаменимым при сверлении твердых металлов свободной рукой. При использовании сверлильного станка обязательно уменьшите скорость вращения соответственно.

При использовании сверлильного станка обязательно уменьшите скорость вращения соответственно. Д. Я обычно использую зенковку с тремя канавками из быстрорежущей стали при работе с металлом. Следует отметить, что зенковки производятся по нескольким промышленным стандартам углов, наиболее распространенными из которых являются 82 и 90 градусов.Если отверстие предназначено для шурупа по дереву или болта с плоской головкой, я обязательно создаю и пробую сначала отверстие с потайной головкой «макет». Поскольку у меня есть зенковки под углом 82 и 90 градусов, я хочу убедиться, что буду использовать правильную, поэтому я экспериментирую с совместимой частью (лом, сделанный из того же металла), чтобы решить, какую зенковку использовать. В большинстве случаев для винта, предназначенного для североамериканского рынка, потребуется зенковка 82 градуса.

Д. Я обычно использую зенковку с тремя канавками из быстрорежущей стали при работе с металлом. Следует отметить, что зенковки производятся по нескольким промышленным стандартам углов, наиболее распространенными из которых являются 82 и 90 градусов.Если отверстие предназначено для шурупа по дереву или болта с плоской головкой, я обязательно создаю и пробую сначала отверстие с потайной головкой «макет». Поскольку у меня есть зенковки под углом 82 и 90 градусов, я хочу убедиться, что буду использовать правильную, поэтому я экспериментирую с совместимой частью (лом, сделанный из того же металла), чтобы решить, какую зенковку использовать. В большинстве случаев для винта, предназначенного для североамериканского рынка, потребуется зенковка 82 градуса.