Как просверлить нержавейку. Советы по выбору сверла для нержавейки

Из нержавеющей стали изготавливают много разных деталей и изделий. Этот металл востребован благодаря своей стойкости к коррозии. Во время обработки бывает нужно сделать отверстие в нем подручными средствами. Дело в том, что от обычной стали сплав отличается повышенной вязкостью, а это чревато быстрым выходом из строя режущего инструмента в связи с перегревом. И здесь возникает вопрос, как просверлить нержавейку в домашних условиях. Видеоуроки на эту тему помогут только в том случае, если знать тонкости проведения таких операций.

Не каждый может позволить себе специализированный станок, позволяющий легко проводить обработку сплава. В условиях домашней мастерской чаще можно рассчитывать на обычную дрель и такие же сверла. Поэтому умельцы имеют целый арсенал хитростей, помогающих эффективно просверлить нержавейку.

Работая с токарным или сверлильным оборудованием, нужно быть предельно осторожным и не нарушать правил техники безопасности во время эксплуатации электрических станков.

Правильный выбор сверла для нержавейки

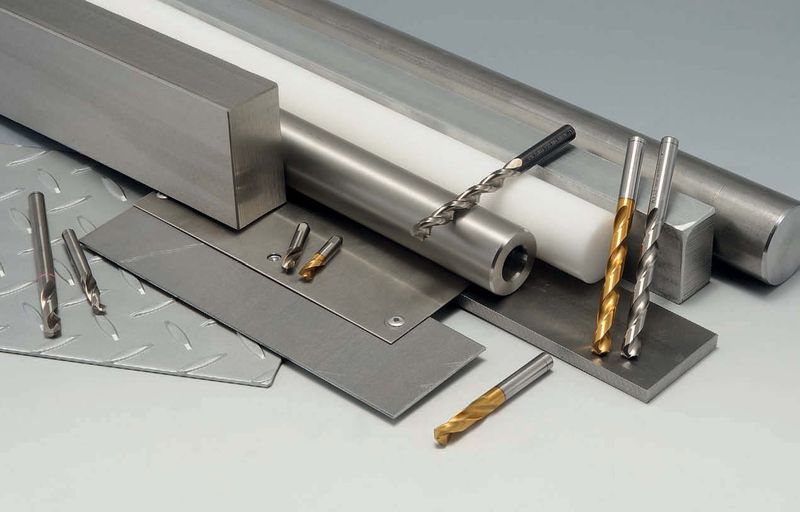

Для нержавейки не подойдут обычные сверла для работы по металлу. Поэтому для нормального сверления нужно разобраться, чем просверлить нержавейку.

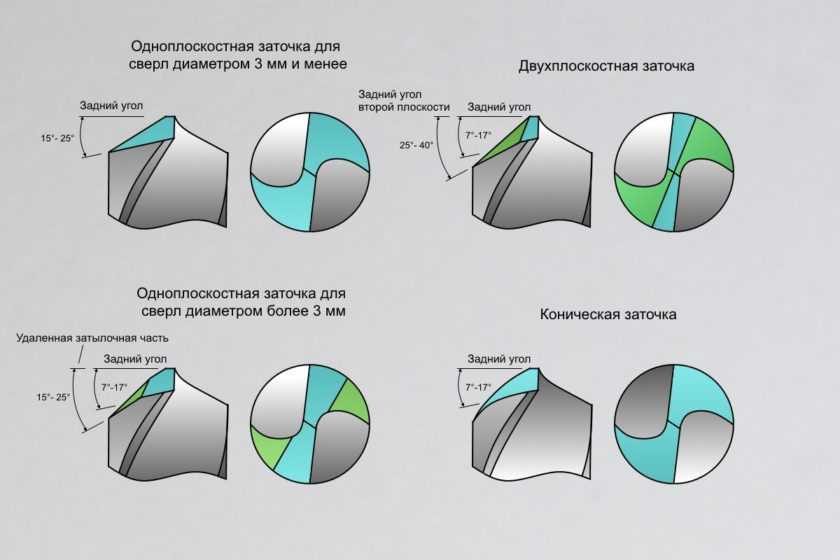

Если сверлить нужно материал в изделии с небольшой толщиной от 1 до 2 миллиметров, то можно попробовать использовать обыкновенное спиральное сверло по металлу. Режущие кромки такого сверла должны иметь угол заточки 120 градусов.

Важно сверлить с небольшой частотой вращения (около 100 оборотов в минуту).

Если же толщина металла больше или меньше указанной выше, то лучше перед началом работ заготовить специальные сверла для нержавеющей стали.

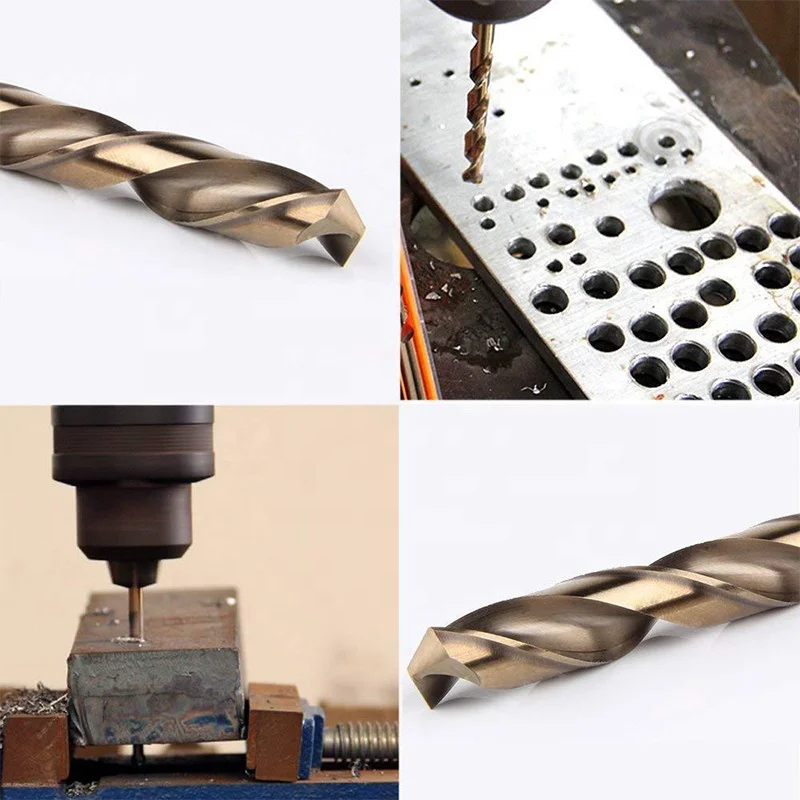

Для сверления нержавеющей стали хорошо подходят стальные сверла, легированные кобальтом. Содержание кобальта должно составлять минимум 5 %. Такие стали обычно имеют бледный желтоватый оттенок на поверхности.

Зарубежные стали обычно имеют в маркировке или торговом обозначение знак «Со», иногда с указанием содержания кобальта в процентах. Еще одним важным легирующим элементом является вольфрам, которого в составе должно быть до 20 %. Кобальтовые сверла изготавливают по стандарту DIN 338. Основные размеры данного типа сверл оговариваются в ГОСТ 10902-77.

Еще одним важным легирующим элементом является вольфрам, которого в составе должно быть до 20 %. Кобальтовые сверла изготавливают по стандарту DIN 338. Основные размеры данного типа сверл оговариваются в ГОСТ 10902-77.

Одной из подходящих марок стали для сверла по нержавейке является Р6М5. В ее составе содержится более 5 % ванадия, молибдена и вольфрама. Буква «Р» в начале маркировки говорит о том, что эта сталь быстрорежущая. Зарубежные аналоги этой марки обычно имеют в маркировке символы HSS – быстрорежущая сталь. Такими аналогами может быть сталь S600-S601 или 1.3343 либо М2. Еще хорошо подходит сверло по нержавейке, изготовленное из сталей Р6М5К5 и Р18. Режущие кромки затачивают под угол от 125 до 135 градусов.

Если же вы хотите получить отверстие в тонколистовой стали (до 1 миллиметра), то лучше всего использовать коническое ступенчатое сверло по нержавеющей стали. Отверстие, полученное таким сверлом, будет иметь точные размеры, а также высокое качество обрабатываемых поверхностей. Оно также должно быть изготовлено из легированной кобальтом стали и иметь желтоватый оттенок.

Оно также должно быть изготовлено из легированной кобальтом стали и иметь желтоватый оттенок.

Отличительные признаки

Рассмотрим основные особенности, которые отличают сверла по металлу кобальтовые от других подобных инструментов.

- Материалом изготовления таких сверл является только быстрорежущая сталь.

- В качестве основного легирующего элемента, улучшающего характеристики материала изготовления, используется кобальт. Сверла из быстрорежущей стали, легированной кобальтом, способны успешно переносить значительные механические и тепловые нагрузки, что дает возможность успешно применять их для сверления труднообрабатываемых материалов даже без использования принудительного охлаждения.

- Стандартный угол заточки кобальтового сверла, сформированный режущими кромками, составляет 135°.

Отличительные признаки кобальтовых сверл

Технология сверления нержавейки

Если вы правильно подобрали соответствующее сверло и уже имеете, чем сверлить нержавейку, необходимо разобраться в правильной технологии металлорежущих операций. Поскольку нержавеющая сталь является твердым материалом с повышенной вязкостью, сверление важно производить с применением смазочно-охлаждающих жидкостей. Это позволяет снизить нагрев рабочих частей режущего инструмента, повысить производительность процесса и снизить износ сверла.

Поскольку нержавеющая сталь является твердым материалом с повышенной вязкостью, сверление важно производить с применением смазочно-охлаждающих жидкостей. Это позволяет снизить нагрев рабочих частей режущего инструмента, повысить производительность процесса и снизить износ сверла.

Для выполнения качественных отверстий следует соблюдать несколько основных правил:

- Если необходимо получить отверстие в материале с толщиной от 5 миллиметров, то целесообразно производить процесс в два шага – сначала сверлится подготовительное отверстие диаметром 2- 4 миллиметра, а затем производится окончательное рассверливание на заданный диаметр.

- Частота вращения шпинделя металлообрабатывающего станка или патрона ручного инструмента должна быть сниженной по отношению к работе с нелегированными сталями (для дрели это 100-400 оборотов в минуту, для станков – в зависимости от технологического процесса).

- Подвод охлаждающе-смазочной жидкости нужно производить на протяжении всего процесса сверления, подвод нужно выполнять к режущим кромкам сверла.

- Если использовать сверло для нержавейки со шлифованной поверхностью рабочей части, процесс отвода стружки будет более эффективным, а внутренние поверхности будут более гладкими.

- Работать следует в режиме минимальной подачи сверла, соблюдать равномерность давления на ручной инструмент.

- Соблюдайте технику безопасности при работе, используйте средства индивидуальной защиты.

Подготовительные работы

Подготовительные работы заключаются в устранении некоторых негативных факторов, сопряженных со сверлением нержавейки. Рассмотрим, какие свойства вносят трудности в этот процесс:

- Химический состав нержавеющих марок стали способствует повышению пластичности металла. Стружка при сверлении таких сталей налипает на сверло, от этого режущие кромки исключаются из процесса, а на стенках внутри неоконченного отверстия образуется наклеп. Такой поверхностный наклеп затрудняет дальнейшую обработку и меняет физические свойства в этом месте.

- Отвод тепла от нагретого вращением и резанием сверла происходит по поверхности металла.

Не проводя предупредительных мероприятий можно получить окрашенный в цвета побежалости участок вокруг сверления. Кроме испорченной декоративной поверхности, это уменьшает коррозионную сопротивляемость и требует дополнительных технологических операций для восстановления заданных параметров.

Не проводя предупредительных мероприятий можно получить окрашенный в цвета побежалости участок вокруг сверления. Кроме испорченной декоративной поверхности, это уменьшает коррозионную сопротивляемость и требует дополнительных технологических операций для восстановления заданных параметров.

Чтобы избежать описанных выше недостатков, перед сверлением необходимо решить как будет остужаться поверхность и что сделать для исключения налипания стружки. Среди действенных методов подойдет вода. Если объем просверливаемого металла больше чем одно отверстие диаметром 10мм в листе толщиной 2мм, то следует подумать об охлаждении маслом или специальной эмульсией.

Внимание. Охлаждение водой при сверлении нержавейки производится во время самого процесса. Охлаждение путем опускания горячего сверла в баночку, стоящую рядом, приводит к закалке и отпуску металла и потере основных свойств. Охлаждающая жидкость подается в точку контакта при сверлении. Для снижения расхода можно поставить резиновое кольцо на поверхность, окружив место контакта.

Как сверлить нержавейку в домашних условиях?

При выполнении слесарных работ по сверлению нержавеющего металла не всегда под рукой имеются профессиональные сверлильные станки. Не каждый домашний мастер может похвастаться наличием специализированных аппаратов. Поэтому далее будет представлена краткая информация о том, как просверлить нержавейку в домашних условиях.

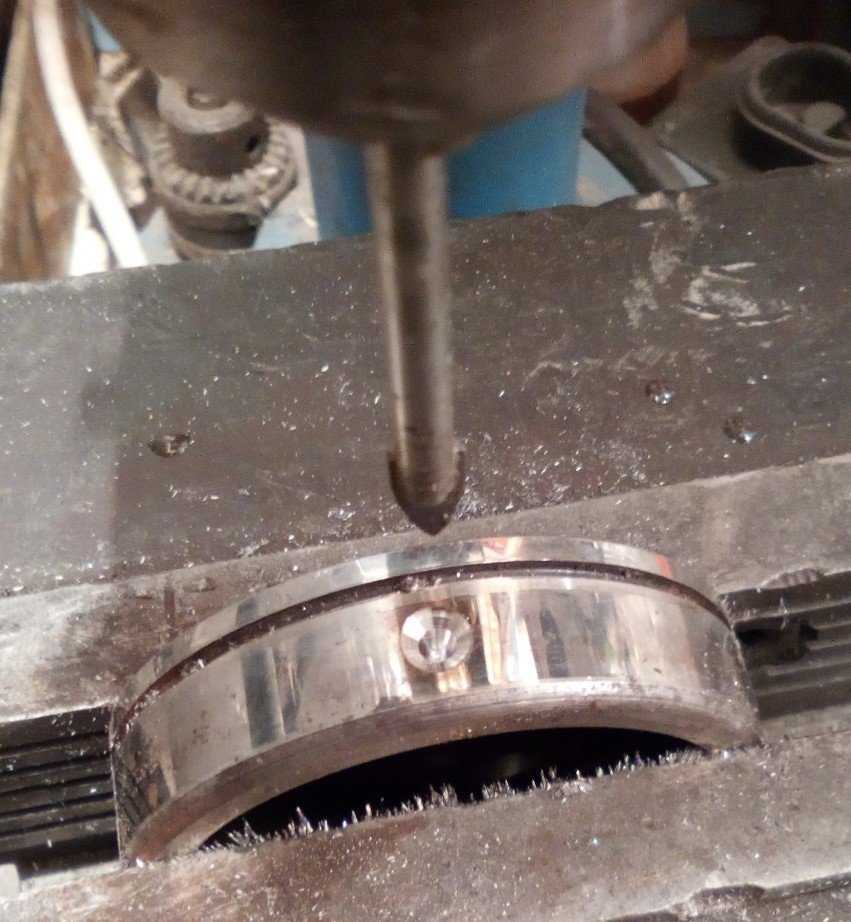

Основным недостатком работы в таких условиях является невозможность бесперебойной подачи смазочной жидкости в рабочую область. Поэтому при необходимости получения отверстия на горизонтальной поверхности применяют следующий метод. Заготовка выравнивается строго по горизонтали и закрепляется. Место будущего отверстия размечается и накерняется для облегчения центровки. На отверстие устанавливается отрезок полимерной либо стальной трубки. Внутренний диаметр такой трубки должен немного превышать диаметр сверла. Затем в трубку наливают смазывающую жидкость. Если вы не имеете специальную СОЖ, то можно налить в трубку машинное масло или даже оливковое масло. Производить сверление необходимо в этой ванне. При разбрызгивании или выливании жидкости следует пополнять ванну.

Производить сверление необходимо в этой ванне. При разбрызгивании или выливании жидкости следует пополнять ванну.

Если же отверстие нужно выполнить на вертикальной поверхности, то жидкая смазка не подойдет. В этом случае можно воспользоваться небольшим кусочком свиного жира или парафина, которые закрепляю в месте сверления. При нагреве сверла и заготовки смазывающий материал будет постепенно таять и попадать в рабочую зону сверления.

Особенности работы с перилами из нержавейки

Сложности работы с подобной конструкцией обуславливаются круглой формой поручней, а иногда и присутствием специальных хромированных покрытий, затрудняющих ту же центровку. Задача мастера будет заключаться в надежной фиксации трубы посредством тисков, а также в особой тактике сверления.

Как работать с перилами из нержавейки? В первую очередь обозначается точка реза. Это делается кернением и молотком. Легким ударом намечается ямка, от которой будет обрабатываться материал. Затем берется любое мелкоформатное сверло.

На этом этапе важно лишь слегка углубить точку на малых оборотах. Причем конец сверла обязательно смазывается машинным маслом. Затем уже полноформатной кобальтовой насадкой в два прохода формируется отверстие нужной величины.

Сверление мойки

Часто возникает вопрос о том, как просверлить отверстие в мойке из нержавейки. Тут важно понимать, что сначала мойку следует демонтировать, чтобы не повредить сантехнические элементы и тумбочку. Затем мойку нужно установить на ровную горизонтальную поверхность. Далее размечается место будущего отверстия и производится его кернение. Если отверстие предназначено для установки смесителя и имеет большой диаметр, то лучше использовать конусное ступенчатое сверло, поскольку металл корпуса мойки тонкостенный.

Если же вы сомневаетесь в том, как просверлить нержавейку дрелью, то больших особенностей от изложенной выше технологии нет. Главное использовать подходящее сверло и обеспечить его хорошую центровку. Используйте дрель с регулировкой оборотов, крутящий момент установите на положение, близкое к максимальному. Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Ручная дрель может помочь в получении отверстия диаметром до 10 – 12 миллиметров.

Каким инструментом выполнять сверление?

Для начала определяется тип инструмента, которым можно будет качественно и безопасно выполнить подобную операцию. Если речь не идет о производстве, где вполне оправдано было бы применение сверлильного станка, то выбор встанет между дрелью и перфоратором. Конечно, глаз неопытного пользователя сразу падет на перфоратор, как на более мощный агрегат. Но не все так очевидно.

Действительно, средний перфоратор будет куда производительнее электродрели, но он же располагает более массивным корпусом, обладает внушительной массой и в принципе ориентируется на работу с кирпичом и бетоном.

Как просверлить нержавейку перфоратором? Работать придется в изначально некомфортных условиях, поскольку массивная конструкция не даст простора для маневренности, а это залог успешной обработки твердотельных сплавов. Акцент придется делать на физической стабилизации инструмента, в которой не обойтись без дополнительной боковой рукоятки.

Что касается дрели, то, разумеется, упор следует делать на профессиональные модели с достаточным запасом мощности – не менее 1500 Вт в случае с сетевыми аппаратами, и от 18 В, если нужен аккумуляторный инструмент для удаленных работ. Но в обоих случаях конструкция дрели оптимально подойдет для работ с нержавейкой. К слову, в дополнение будет не лишним предусмотреть полезный набор функций – электронную регулировку оборотов, кнопку застопоривания выключателя и реверсный ход.

Правильные смазочные материалы

Если процесс сверления производится в промышленных условиях на специализированном металлорежущем оборудовании, то в качестве смазочно-охлаждающей жидкости (СОЖ) применяются специальные составы.

Использование в таком случае самостоятельно изготовленных смесей не обосновано и может привести к повреждениям оборудования и инструмента.

Если же работы производятся в домашней мастерской, то покупка дорогостоящих расходных материалов не обоснована. Они могут быть заменены самодельными вариантами СОЖ.

Они могут быть заменены самодельными вариантами СОЖ.

Приготовить смазывающий материал можно на основе обычного машинного масла, в которое добавляется определенное количества коллоидной серы. Причем серу необходимо размолоть в мелкий порошок.

Другим вариантом приготовления СОЖ в домашних условиях является состав на основе серы и жирной кислоты. Для его приготовления берут кусковое хозяйственное мыло и измельчают его на терке. Затем эти куски растворяют в горячей воде до состояния густого мыльного раствора. Далее в емкость медленно наливают технический раствор серной кислоты. В итоге жирные кислоты поднимутся в верхний слой емкости. В конце наливают в емкость холодную воду и дожидаются, когда жирные кислоты затвердеют. Загустевшие кислоты отделяют от остального состава и смешивают с серой в пропорции 6 к 1.

Какое сверло лучше использовать

Перечень сверл для нержавеющей стали, которые однозначно подойдут, чтобы просверлить металл:

- Любой инструмент, в сплаве которого присутствует кобальт.

Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся. - Дорогостоящий специализированный инструмент. Такие победитовые сверла могут просверлить нержавейку, а не только бетон. Они имеют определенный угол заточки победита.

- Для тонкой нержавейки можно применить сверло в форме пера для керамической плитки. Это не лучший вариант, но поможет одноразово просверлить заготовку.

Применение кобальтового сверла

Из старых советских сверл по нержавейке наиболее подходящим будет инструмент с маркой Р6М5К5. Этот тип оснастки содержит в составе сплава до 5 % кобальта. За счет этого элемента инструмент приобретает высокую прочность, а температура нагрева может достигать 135 градусов по Цельсию, что не влечет за собой разрушения материала. Изделия такого качества можно найти только на рынках, где продают старое советское оборудование, и то не всегда. Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Чтобы просверлить нержавейку кобальтовым сверлом, также следует применять смазочные материалы и не использовать высокие обороты электроинструмента.

Хитрости при сверлении нержавейки

Как видно из статьи, процесс сверления нержавеющей стали является довольно трудоемким и требует определенных навыков и подготовки.

Мы подготовили несколько полезных советов о том, как просверлить нержавейку:

- Стружка металла при сверлении должна быть длинной и выходить равномерными участками, мелкая же стружка темного цвета говорит о том, что скорость вращения подобрана неправильно, а также режущие кромки сверла чрезмерно нагреваются.

- При отсутствии под рукой подготовленной смазки можно использовать обычное растительное или оливковое масло, также отлично подойдут свиной жир или сало.

- Для работы с тонколистовой нержавеющей сталью можно воспользоваться специальным сверлом-пером для керамогранитной плитки.

- Процесс сверления желательно производить на низкой частоте вращения режущего инструмента, и если дрель не имеет функции регулирования оборота, производите сверление кратковременными ее включениями и отключениями на 2-3 секунды.

- При отсутствии кобальтового сверла можно использовать победитовый инструмент с заточкой режущих кромок под 135 градусов.

- Перед началом процесса сверления следует накернить заготовку, что облегчит центровку сверла.

- При сверлении заготовки повышенной толщины можно предварительно нагреть место обработки при помощи газовой горелки, при остывании нагрев периодически можно повторять.

- При обработке тонких деталей из нержавейки (до 1 миллиметра) можно использовать качественное перовое сверло по дереву, как показывает опыт, отверстия получаются ровные и с точными размерами.

Основные характеристики

К наиболее значимым характеристикам кобальтовых сверл по нержавеющей стали и другим сложным в обработке материалам, надо отнести следующие.

- Даже при сверлении идеально гладких поверхностей кобальтовые инструменты не уводит в сторону на начальном этапе обработки, поэтому в месте расположения центра создаваемого отверстия можно не делать углубления при помощи керна или зенковки.

- Отверстия, создаваемые при помощи кобальтовых сверл, отличаются не только исключительной точностью геометрических параметров, но и высоким качеством исполнения: на внутренней поверхности таких отверстий отсутствуют заусенцы и другие дефекты. Кроме того, использование этого инструмента для сверления нержавейки позволяет избежать такой серьезной проблемы, как закусывание материала в зоне обработки.

- Сверла из быстрорежущей стали, легированной кобальтом, отличаются повышенной износостойкостью.

- Если сравнивать такие сверла с другими, то скорость выполнения обработки при их использовании больше почти в два раза.

- Благодаря механическим характеристикам материала изготовления и конструктивным особенностям таких сверл их успешно применяют для точного сверления труб и сварных швов.

- Выполняя сверление нержавеющей стали или любого другого материала с помощью кобальтовых сверл, мастер прилагает меньше физических усилий, чем при применении инструментов иного типа.

Кобальтовые сверла выпускают большинство производителей остнастки и расходных материалов

Резка, сверление, пайка, и токарная обработка нержавейки

Слово НЕРЖАВЕЙКА на столько плотно вошло в нашу жизнь, что даже кухня не представляется без нержавеющих столовых приборов, кастрюль, сковородок, небьющихся термосов, походных кружек. Она применяется везде от стоматологии до космоса.

Так что же скрывается под этим словом. В большинстве случаев у многих в уме всплывает “железяка” не ржавеющая в воде. На самом деле слово нержавейка объединяет огромное количество сплавов железа для которых устойчивость к коррозии в воде, всего лишь одно из многих свойств.

Как получают нержавеющие стали. Обычному железу столь необычное свойство, как устойчивость к воздействию агрессивной среды придают добавки других металлов. В первую очередь это хром, марганец, никель, молибден и другие металлы. В зависимости от процентного содержания того или иного металла в сплаве получается материал с разными характеристиками.

В первую очередь это хром, марганец, никель, молибден и другие металлы. В зависимости от процентного содержания того или иного металла в сплаве получается материал с разными характеристиками.

На сегодняшний день самым распространенным и универсальным сплавом является так называемая “пищевая нержавейка” марки AISI304. Российским аналогом является сплав 08Х18Н10 содержащий в своем составе не менее 18 процентов хрома и 10 никеля. Полное название аустенитная сталь с низким содержанием углерода. Основное назначение пищевая промышленность, хранение молока, продуктов питания, химреактивов, столовые приборы, трубопроводы и другие конструкции. Выпускается листами 1х2 метра, а трубы и профили по 6 метров длинной. Поверхность бывает полированной, шлифованной и не обработанной

Обработка нержавейки не вызывает серьезных проблем. Тонкий металл рубится, штампуется, выдавливается, разрезается абразивными кругами предназначенными для резки нержавеющей стали и имеющие маркировку “INOX”.

Причем эта марка стали на столько пластична, что позволяет “выкатывать” изделия с толщиной стенки 0,15-0,2мм. Вот например сколько весит кружка объемом 0,5л

В домашних условиях резать нержавейку лучше всего углошлифовальной машиной с диском диаметром 115 или 125мм и толщиной 1 мм, соблюдая правила техники безопасности.

Для обработки швов, растачивания отверстий и других операций, не требующих снятия большого объема металла удобно пользоваться бормашинами. К ним выпускается широкий ассортимент абразивных инструментов, начиная от твердосплавных боров, до небольших отрезных дисков с напылением из искусственных алмазов.

Сверление нержавейки в промышленных масштабах тоже не встречает сложностей, а в быту имеет только одно ограничение, по скорости вращения рабочего органа устройства.Это может быть и обычная электрическая дрель и сверлильный станок, главное чтобы обороты были максимально низкими.

Чем можно сверлить нержавеющую сталь. Отверстия диаметром до 10-12 мм в металле толщиной от 1 мм можно делать обычными сверлами с углом заточки режущей кромки около 120 градусов

Но все же предпочтение следует отдавать отечественным сверлам марки Р18 и широко сейчас распространенным сверлам в состав которых входит кобальт. В их маркировке так и указано СО5, то есть в составе металла 5 процентов кобальта. Они позволяют сверлить нержавейку даже на высоких(до 800) оборотах. Отверстия более 6мм проще делать за несколько проходов. На пример 2,5 мм, затем 6 мм, затем 10 мм.

Они позволяют сверлить нержавейку даже на высоких(до 800) оборотах. Отверстия более 6мм проще делать за несколько проходов. На пример 2,5 мм, затем 6 мм, затем 10 мм.

Для сверления тонкого (до 1 мм) металла существуют специальные ступенчатые сверла.

Их главное достоинство в том что они не задирают края отверстия и оно получается идеально круглым.

Для того чтобы сделать отверстие большого диаметра существуют кольцевые сверла так называемые “коронки”.

Ими можно делать отверстия от 14 мм и выше, ряд их диаметров соответствует и сантехническому (дюймовому) ряду труб и метрическому. Они имеют оснастку для зажимания, в стандартный сверлильный патрон с диаметром применяемых сверл до 13 м. Благодаря этому можно делать отверстия в листовом и любом другом металле.

Для соединения изделий из нержавеющей стали подходят все известные способы. Это и пайка низкотемпературными безсвинцовыми(пищевыми) припоями, высокотемпературными припоями, ручная и автоматическая сварка в среде защитных газов. Пайка низкотемпературными припоями самая доступная в быту, а ассортимент выпускаемой посуды из нержавеющей стали столь разнообразен, что позволяет изготавливать самые разные детали самогонных аппаратов.

Пайка низкотемпературными припоями самая доступная в быту, а ассортимент выпускаемой посуды из нержавеющей стали столь разнообразен, что позволяет изготавливать самые разные детали самогонных аппаратов.

Пайка нержавейки припоями с высокой температурой плавления распространена не столь широко, в связи с тем что требуется более сложное оборудование.

На сегодняшний день ручная дуговая сварка не плавящимся электродом в среде аргона является лучшим способом соединения деталей. Несколько лет назад это было доступно только узкому кругу людей, а сейчас сварочный аппарат с функцией сварки в среде аргона (международное обозначение TIG) можно купить в любом специализированном магазине. Вместе с баллоном, заполненным аргоном, и редуктором, понижающим давление газа на выходе.

Как просверлить нержавеющую сталь

Сверление нержавеющей стали очень похоже на сверление любого другого металла, но с некоторыми ключевыми отличиями.

Использование высокоскоростных сверл или сверл обязательно. Есть и другие шаги по сверлению этого материала, которые облегчат процесс. Многие люди просверливали отверстия в старой доброй стали с удовлетворительными результатами. Хотя сверление нержавеющей стали отличается от сверления низкоуглеродистой стали, основная техника почти такая же. Вот как просверлить эти отверстия, не испортив «сверло»

Есть и другие шаги по сверлению этого материала, которые облегчат процесс. Многие люди просверливали отверстия в старой доброй стали с удовлетворительными результатами. Хотя сверление нержавеющей стали отличается от сверления низкоуглеродистой стали, основная техника почти такая же. Вот как просверлить эти отверстия, не испортив «сверло»

Вещи, которые вам понадобятся

- Электродрель с регулируемой скоростью

- Защита для глаз

- Разное см. ниже. предметы

Основные инструкции

Во-первых… Есть ли что-нибудь, что может попасть в сверло, например, свободная одежда или волосы? Вы носите перчатки? (не надо!) Безопасность прежде всего…

Во-вторых… Убедитесь, что предмет, в котором вы сверлите, находится в месте, которое не может быть повреждено при прохождении сверла через деталь. Как сказал один человек, не кладите его себе на колени и не сверлите по направлению к ноге! Да !!!

Держи крепче! Зажим детали имеет решающее значение. Если он не закреплен должным образом, вы можете увидеть, как он движется, вращается или даже поднимается, вызывая повреждение или даже травму во время сверления.

Если он не закреплен должным образом, вы можете увидеть, как он движется, вращается или даже поднимается, вызывая повреждение или даже травму во время сверления.

«Х» отмечает точку. Найдите точное место, где вы хотите сделать отверстие, и отметьте его перманентным маркером или даже используйте кернер, чтобы отметить это место. Используйте сверхпрочную ленту, чтобы замаскировать область вокруг вашей метки, если вы беспокоитесь о том, чтобы чипы царапали поверхность во время вращения. На сегодняшний день лучший способ — это использовать кернер, чтобы сделать острое углубление в металле. Крепко удерживая пробойник на отметке, резко ударьте по нему молотком один или два раза, чтобы установить крошечный прокол. Убедитесь, что он не двигается между ударами молотка. Это предотвратит соскальзывание сверла с цели во время сверления.

ПОКА НЕ СВЕРЛЯТЬ, но если отверстие больше диаметра 3/8″ или 8 мм, используйте процесс с двумя сверлами. Если у вас нет сверлильного станка, ручное сверление в металле легче всего выполнить с помощью двухэтапного процесса, когда вы превышаете эти размеры.

Капните несколько капель смазочного масла в углубление, сделанное кернером. Наденьте защитные очки и наушники, держите дрель перпендикулярно кронштейну, вставьте кончик сверла в пробитое отверстие и начните сверлить.

Медленно нажимайте на спусковой крючок, пока сверло не наберет скорость вращения, стараясь удерживать его на цели. В конечном счете, сверло выиграет конкурс, и вы просверлите это отверстие. Поменяйте биты и начните снова, если необходимо, чтобы закончить последнее отверстие.

Очистить. После того, как вы просверлите отверстие, вытрите излишки смазочного масла тряпкой. Когда вы это сделаете, вы заметите, что задняя часть кронштейна довольно шероховатая. С помощью металлического напильника удалите неровные края отверстия, стараясь не повредить скобу. При необходимости нанесите более прочную ленту, чтобы замаскировать область.

ДОПОЛНИТЕЛЬНЫЙ СОВЕТ: Используя еще большее сверло, вы можете удалить заусенцы с обеих сторон, если это необходимо.

Рассмотрите возможность использования какого-либо пластика или войлока на зажиме, если его поверхность легко повредить.

Медленно сверлите и дайте сверлу сделать свою работу. Некоторые скажут вам, что если вы приложите слишком много давления, трение заставит ваше сверло покраснеть от тепла, что разрушит его или ваш кусок нержавеющей стали. Если вы крутите достаточно медленно и имеете достаточно смазки, то этого не произойдет. На самом деле, большее давление иногда может привести к тому, что сверло будет оставаться холоднее, поскольку оно проходит через первичный металл ниже последней поверхности реза при каждом обороте. Ослабьте давление, когда будете прорываться, чтобы не попасть в дыру по спирали.

На самом деле, большее давление иногда может привести к тому, что сверло будет оставаться холоднее, поскольку оно проходит через первичный металл ниже последней поверхности реза при каждом обороте. Ослабьте давление, когда будете прорываться, чтобы не попасть в дыру по спирали.

Инструмент может перегреться, если включить дрель на полную скорость. Хитрость здесь заключается в том, чтобы найти золотую середину, ту «золотую середину», в которой сверло, сверло и металл полностью взаимодействуют друг с другом. Если кажется, что от смазки слишком много дыма, немедленно остановитесь. Дайте брекету остыть в течение нескольких минут и снова начните процесс. Вы сохраните «сверло» в процессе. Если сомневаетесь, сверлите медленнее. Кроме того, чем больше диаметр отверстия, тем медленнее следует вращать «сверло», чтобы уменьшить нагрев.

После того, как вы удалили осколки и заусенцы, вы можете иногда закончить сглаживание области стальной ватой, если следы, оставленные процессом, желательны.

Защита глаз обязательна! Работайте безопасно!!!

Не прикасайтесь к скобе или сверлу голой рукой, пока они не остынут.

Пожалуйста, СВЯЖИТЕСЬ С НАМИ , чтобы обсудить вашу заявку и получить быструю стоимость продукта, литературу и техническую помощь.

Вы также можете посетить наш флагманский сайт AutoDrill.com для получения дополнительной информации.

Рабочая нержавеющая сталь, сплавы Inconel®, магний и титан

Рабочая нержавеющая сталь

Лист из коррозионностойкой стали (CRES) используется на некоторых частях самолета, когда требуется высокая прочность. CRES вызывает коррозию магния, алюминия или кадмия при соприкосновении с этими металлами. Чтобы изолировать CRES от магния и алюминия, нанесите защитное покрытие между их сопрягаемыми поверхностями. Важно использовать радиус изгиба больше рекомендуемого минимального радиуса изгиба, чтобы предотвратить растрескивание материала в области изгиба.

При работе с нержавеющей сталью следите за тем, чтобы металл не поцарапался и не повредился. Кроме того, соблюдайте особые меры предосторожности при резке, пробивке отверстий или сверлении этого металла. Для резки или штамповки нержавеющей стали требуется примерно в два раза больше давления, чем для мягкой стали. Держите ножницы или пуансон и матрицу очень точно отрегулированными. Слишком большой зазор позволяет металлу вытягиваться за край штампа и приводит к его упрочнению, что приводит к чрезмерной нагрузке на станок. При сверлении нержавеющей стали используйте сверло из быстрорежущей стали, заточенное под углом 135°. Поддерживайте скорость сверления примерно в два раза меньше, чем требуется для сверления мягкой стали, но никогда не превышайте 750 об/мин. Поддерживайте равномерное давление на сверло, чтобы подача всегда была постоянной. Просверлите материал на опорной пластине, такой как чугун, которая достаточно тверда, чтобы сверло могло полностью прорезать заготовку, не отталкивая металл от точки сверления. Найдите сверло перед включением питания, а также убедитесь, что при включении питания создается давление.

Найдите сверло перед включением питания, а также убедитесь, что при включении питания создается давление.

Рабочие сплавы Inconel® 625 и 718

Inconel® относится к семейству суперсплавов никель-хром-железо, обычно используемых в высокотемпературных приложениях. Коррозионная стойкость и способность сохранять прочность при высоких температурах обусловили частое использование этих сплавов Inconel® в конструкциях силовых установок самолетов. Сплавы Inconel® 625 и 718 могут подвергаться холодной штамповке по стандартным процедурам, используемым для стали и нержавеющей стали.

Обычное сверление сплавов Inconel® может привести к преждевременной поломке сверл и повреждению края отверстия, когда сверло проходит сквозь металл. Если для сверления сплавов Inconel® 625 и 718 используется ручная дрель, выберите кобальтовое сверло 135°. При ручном сверлении сильно давите на сверло, но сохраняйте постоянную скорость стружки. Например, с отверстием № 30 толкните сверло с усилием примерно 50 фунтов. Используйте максимальную скорость сверления, как показано на рис. 1. При ручном сверлении смазочно-охлаждающая жидкость не требуется.

Используйте максимальную скорость сверления, как показано на рис. 1. При ручном сверлении смазочно-охлаждающая жидкость не требуется.

| Рисунок 1. Размер сверла и скорость для бурения inconel |

Следующие процедуры бурения. .

При сверлении Inconel® предпочтительно использовать сверлильное оборудование с автоматической подачей.

Рабочий магний

Предупреждение: Держите частицы магния вдали от источников воспламенения. Мелкие частицы магния очень легко горят. В достаточной концентрации эти мелкие частицы могут вызвать взрыв. Если вода коснется расплавленного магния, может произойти паровой взрыв. Тушите пожары магния сухим тальком, карбонатом кальция, песком или графитом. Нанесите порошок на горящий металл на глубину 1/2 дюйма или более. Не используйте пену, воду, четыреххлористый углерод или двуокись углерода. Магниевые сплавы не должны соприкасаться с метиловым спиртом.

Тушите пожары магния сухим тальком, карбонатом кальция, песком или графитом. Нанесите порошок на горящий металл на глубину 1/2 дюйма или более. Не используйте пену, воду, четыреххлористый углерод или двуокись углерода. Магниевые сплавы не должны соприкасаться с метиловым спиртом.

Магний — самый легкий конструкционный металл в мире. Как и многие другие металлы, этот серебристо-белый элемент в чистом виде не используется для нагружения. Вместо этого магний сплавляют с некоторыми другими металлами (алюминием, цинком, цирконием, марганцем, торием и редкоземельными металлами) для получения прочных и легких сплавов, необходимых для использования в конструкциях. В сплаве с этими другими металлами магний дает сплавы с превосходными свойствами и высоким отношением прочности к весу. Правильное сочетание этих легирующих компонентов позволяет получить сплавы, пригодные для литья в песчаные формы, литья в постоянные формы и формы, ковки, экструзии, проката листового и толстолистового проката с хорошими свойствами при комнатной температуре, а также при повышенных температурах.

Легкость — самая известная характеристика магния, важный фактор в конструкции самолетов. Для сравнения, алюминий весит в полтора раза больше, железо и сталь — в четыре раза, а медные и никелевые сплавы — в пять раз. Магниевые сплавы можно резать, сверлить и развертывать теми же инструментами, которые используются для стали или латуни, но режущие кромки инструмента должны быть острыми. Заклепки типа B (алюминиевый сплав 5056-F) используются при клепке деталей из магниевого сплава. Магниевые детали часто ремонтируют плакированным алюминиевым сплавом 2024-Т3.

Хотя магниевые сплавы обычно можно изготавливать методами, аналогичными тем, которые используются для других металлов, помните, что многие детали в заводской практике неприменимы. Магниевые сплавы трудно изготовить при комнатной температуре; поэтому большинство операций необходимо выполнять при высоких температурах. Это требует предварительного нагрева металла или штампов, или того и другого. Листы из магниевого сплава можно резать ножницами, вырубными штампами, фрезерными станками или пилами. Ручные или циркулярные пилы обычно используются для резки профилей по длине. Обычные ножницы и высечные ножницы никогда не следует использовать для резки листа из магниевого сплава, потому что они дают грубый, потрескавшийся край.

Листы из магниевого сплава можно резать ножницами, вырубными штампами, фрезерными станками или пилами. Ручные или циркулярные пилы обычно используются для резки профилей по длине. Обычные ножницы и высечные ножницы никогда не следует использовать для резки листа из магниевого сплава, потому что они дают грубый, потрескавшийся край.

Резка и вырубка магниевых сплавов требуют жестких допусков инструмента. Рекомендуется максимальный зазор от 3 до 5 процентов от толщины листа. Верхнее лезвие ножниц должно быть заточено под углом от 45° до 60°. Угол сдвига на пуансоне должен быть от 2° до 3°, с задним углом на матрице 1°. Для вырубки угол сдвига на матрице должен быть от 2° до 3° с задним углом на пуансоне 1°. По возможности следует использовать прижимное давление. Холодная резка не должна выполняться на жесткокатаном листе толщиной более 0,064 дюйма или отожженном листе толщиной более 1/8 дюйма. Стрижка используется для сглаживания шероховатых, чешуйчатых краев листа магния, подвергшегося резке. Эта операция состоит в удалении примерно 1/32 дюйма вторым сдвигом.

Эта операция состоит в удалении примерно 1/32 дюйма вторым сдвигом.

Горячая резка иногда используется для получения улучшенной режущей кромки. Это необходимо для тяжелых листов и пластин. Отожженный лист можно нагреть до 600 ° F, но жесткокатаный лист должен выдерживать температуру ниже 400 ° F, в зависимости от используемого сплава. Тепловое расширение делает необходимым допуск на усадку после охлаждения, что влечет за собой добавление небольшого количества материала к размерам холодного металла перед изготовлением.

Распиловка является единственным методом, используемым для раскроя пластин толщиной более 1/2 дюйма. Полотна ленточной пилы с шагом зубьев от 4 до 6 рекомендуются для резки толстолистового проката или тяжелых профилей. Небольшие и средние профили легче резать на циркулярной отрезной пиле с шестью зубьями на дюйм. Листовой материал можно распиливать на ручных пилах с прямыми или косыми зубьями с шагом 8 зубьев. Ленточные пилы должны быть оборудованы искробезопасными направляющими полотна, чтобы исключить опасность возгорания опилок из магниевого сплава от искр.

Холодная обработка большинства магниевых сплавов при комнатной температуре очень ограничена, поскольку они быстро затвердевают и не поддаются какой-либо жесткой холодной штамповке. Некоторые простые операции гибки могут быть выполнены на листовом материале, но радиус изгиба должен быть не менее 7-кратной толщины листа для мягкого материала и 12-кратной толщины листа для твердого материала. Можно использовать радиус в 2 или 3 раза больше толщины листа, если материал нагревается для операции формования.

Поскольку деформируемые магниевые сплавы имеют тенденцию к растрескиванию после холодной обработки, наилучшие результаты достигаются, если металл нагревается до 450 °F перед выполнением каких-либо операций формования. Детали, сформированные в более низком температурном диапазоне, прочнее, потому что более высокий температурный диапазон оказывает на металл эффект отжига.

Недостатками горячей обработки магния являются:

- Нагрев штампов и материала является дорогостоящим и хлопотным.

- При таких температурах возникают проблемы со смазкой и обращением с материалами.

Преимущества горячей обработки магния:

- Он легче формуется в горячем состоянии, чем другие металлы.

- Уменьшено пружинение, что обеспечивает большую точность размеров.

При нагревании магния и его сплавов внимательно следите за температурой, так как металл легко сгорает. Перегрев также приводит к образованию небольших расплавленных луж внутри металла. В любом случае металл испорчен. Чтобы предотвратить горение, магний должен быть защищен атмосферой диоксида серы при нагревании.

Правильная гибка по короткому радиусу требует удаления острых углов и заусенцев возле линии сгиба. Разметку следует выполнять мягким столярным карандашом, так как любое повреждение поверхности может привести к усталостным трещинам.

Листогибочный пресс можно использовать для изготовления гибок с короткими радиусами. Штамповочный и резиновый методы следует использовать там, где изгибы должны быть выполнены под прямым углом, что усложняет использование тормоза. Профилирование может осуществляться в холодном состоянии на оборудовании, предназначенном для формования алюминия. Наиболее распространенный метод формования и неглубокой вытяжки магния заключается в использовании резиновой прокладки в качестве матричной матрицы. Эта резиновая прокладка удерживается в перевернутом стальном поддоне, который опускается гидроцилиндром пресса. Пресс оказывает давление на металл и изгибает его по форме патрубка.

Штамповочный и резиновый методы следует использовать там, где изгибы должны быть выполнены под прямым углом, что усложняет использование тормоза. Профилирование может осуществляться в холодном состоянии на оборудовании, предназначенном для формования алюминия. Наиболее распространенный метод формования и неглубокой вытяжки магния заключается в использовании резиновой прокладки в качестве матричной матрицы. Эта резиновая прокладка удерживается в перевернутом стальном поддоне, который опускается гидроцилиндром пресса. Пресс оказывает давление на металл и изгибает его по форме патрубка.

Характеристики обработки магниевых сплавов превосходны, что позволяет использовать максимальные скорости станков с тяжелым резом и высокими скоростями подачи. Требования к мощности для обработки магниевых сплавов составляют примерно одну шестую от требований для низкоуглеродистой стали.

Опилки, стружку и стружку от операций механической обработки следует хранить в закрытых металлических контейнерах из-за опасности возгорания. Не используйте сплавы магния в жидкостных системах защиты от обледенения и впрыска воды, а также во встроенных зонах топливного бака.

Не используйте сплавы магния в жидкостных системах защиты от обледенения и впрыска воды, а также во встроенных зонах топливного бака.

Рабочий титан

Держите частицы титана вдали от источников воспламенения. Мелкие частицы титана очень легко горят. В достаточной концентрации эти мелкие частицы могут вызвать взрыв. Если вода коснется расплавленного титана, может произойти паровой взрыв. Тушите титановые пожары сухим тальком, карбонатом кальция, песком или графитом. Нанесите порошок на горящий металл на глубину 1/2 дюйма или более. Не используйте пену, воду, четыреххлористый углерод или двуокись углерода.

Описание титана

Титан в его минеральном состоянии является четвертым наиболее распространенным конструкционным металлом в земной коре. Он легкий, немагнитный, прочный, устойчивый к коррозии и пластичный. Титан находится между алюминиевыми сплавами и нержавеющей сталью по модулю, плотности и прочности при промежуточных температурах. Титан на 30 процентов прочнее стали, но почти на 50 процентов легче. Он на 60 процентов тяжелее алюминия, но в два раза прочнее.

Титан на 30 процентов прочнее стали, но почти на 50 процентов легче. Он на 60 процентов тяжелее алюминия, но в два раза прочнее.

Титан и его сплавы используются в основном для изготовления деталей, от которых требуется хорошая коррозионная стойкость, умеренная прочность до 600 °F (315 °C) и легкий вес. Лист технически чистого титана может быть получен гидропрессованием, прессованием с вытяжкой, формованием тормозных валков, ударным молотом или другими подобными операциями. Ее труднее формировать, чем отожженную нержавеющую сталь. Титан также можно обрабатывать шлифованием, сверлением, распиливанием и теми видами обработки, которые используются для других металлов. Титан необходимо изолировать от магния, алюминия или легированной стали, так как при контакте происходит гальваническая коррозия или окисление других металлов.

При установке титановых деталей следует использовать заклепки Monel® или стандартные стальные крепежные детали с жесткими допусками. Лист из сплава может быть сформирован в ограниченной степени при комнатной температуре. Формование титановых сплавов делится на три класса:

Формование титановых сплавов делится на три класса:

- Холодное формование без снятия напряжения

- Холодное формование со снятием напряжения

- Формование при повышенной температуре (встроенное снятие напряжения)

в США выпускается в виде сплава Ti 6Al-4V, который известен как рабочая лошадка титановой промышленности. Используемый в компонентах авиационных газотурбинных двигателей и конструкционных элементах самолетов, Ti 6Al-4V примерно в 3 раза прочнее чистого титана. Наиболее широко используемый титановый сплав, его трудно деформировать.

Ниже приведены процедуры холодной штамповки титана 6Al-4V, отожженного со снятием напряжения (формование при комнатной температуре):

При формовании титана важно использовать таблицу минимального радиуса, поскольку чрезмерно малый радиус создает избыточное напряжение в области изгиба.

Напряжение снимается с детали следующим образом: нагрейте деталь до температуры выше 1250 °F (677 °C), но ниже 1450 °F (788 °C). Выдержите деталь при этой температуре более 30 минут, но менее 10 часов.

Выдержите деталь при этой температуре более 30 минут, но менее 10 часов.

Для формовки деталей из титана требуется мощный листогибочный пресс. Обычные ручные коробчатые и дисковые тормоза не могут образовывать листовой титановый материал.

Ролик скольжения часто используется, если ремонтную заплату необходимо изогнуть, чтобы она соответствовала контуру самолета.

Титан трудно сверлить, но можно использовать стандартные высокоскоростные сверла, если они острые, если приложено достаточное усилие и если используется низкоскоростная дрель. Если сверло затупилось или если ему позволяют пройти в частично просверленном отверстии, создается состояние перегрева, что крайне затрудняет дальнейшее бурение. Поэтому делайте отверстия как можно более мелкими; используйте короткие острые сверла утвержденной конструкции; и залейте участок большим количеством смазочно-охлаждающей жидкости, чтобы облегчить бурение или расширение.

При работе с титаном рекомендуется использовать твердосплавные или 8-процентные сверла, развертки и зенкеры. Убедитесь, что сверло или развертка вращаются, чтобы не поцарапать сторону отверстия при извлечении любого из них из отверстия. Используйте ручную дрель только в том случае, если дрели с принудительной подачей недоступны.

Убедитесь, что сверло или развертка вращаются, чтобы не поцарапать сторону отверстия при извлечении любого из них из отверстия. Используйте ручную дрель только в том случае, если дрели с принудительной подачей недоступны.

Для сверления титана используются следующие рекомендации:

- Максимальный диаметр отверстия, которое можно просверлить за один проход, составляет 0,1563 дюйма, поскольку требуется большое усилие. Сверла большего диаметра не режут удовлетворительно при приложении большого усилия. Сверла, которые не режут удовлетворительно, вызывают повреждение отверстия.

- Отверстия диаметром 0,1875 дюйма и более можно просверлить вручную, если оператор:

- Начинает с отверстия диаметром 0,1563 дюйма.

- Увеличивает диаметр отверстия с шагом 0,0313 дюйма или 0,0625 дюйма.

- Кобальт-ванадиевые сверла служат намного дольше, чем сверла из быстрорежущей стали.

- Рекомендуемые значения частоты вращения двигателя дрели для ручного сверления титана указаны на рис. 2. 9Рис. 2. Размер отверстия и скорость сверления для сверления титана Не используйте тупое сверло и не позволяйте сверлу тереть поверхность металла, а не резать его. Если возникает одно из этих условий, поверхность титана становится деформируемой, и снова запустить сверло очень сложно.

- При одновременном сверлении вручную двух или более деталей из титана плотно прижимайте их друг к другу. Чтобы соединить их вместе, используйте временные болты, зажимы Cleco или инструментальные зажимы. Поместите зажимы вокруг зоны сверления и как можно ближе к ней.

- При ручном сверлении тонких или гибких деталей подложите за деталью опору (например, деревянный брусок).

- Титан имеет низкую теплопроводность. Когда он нагревается, к нему легко прилипают другие металлы. Частицы титана часто привариваются к острым краям сверла, если скорость сверления слишком высока.

Не проводя предупредительных мероприятий можно получить окрашенный в цвета побежалости участок вокруг сверления. Кроме испорченной декоративной поверхности, это уменьшает коррозионную сопротивляемость и требует дополнительных технологических операций для восстановления заданных параметров.

Не проводя предупредительных мероприятий можно получить окрашенный в цвета побежалости участок вокруг сверления. Кроме испорченной декоративной поверхности, это уменьшает коррозионную сопротивляемость и требует дополнительных технологических операций для восстановления заданных параметров. Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.