Сверление отверстий в металле до 100 мм в Екатеринбурге

В процессе производства различного оборудования, создания металлоконструкций во многих случаях возникает необходимость сверления отверстий. Далеко не каждая компания может выполнить эту работу своими силами – особенно в том случае, когда речь идет о работе с толстым металлом и необходимо просверлить отверстия большого диаметра.

Наша компания ООО ЗПКМ «МетКомплект» предлагает широкий спектр услуг в области металлообработки, включая сверление отверстий. Главные достоинства нашего предложения:

- мы специализируемся на металлообработке;

- располагаем современным станочным парком;

- работаем с любыми металлами и сплавами;

- гарантируем высокое качество отверстий;

- у нас очень низкие цены.

Сверление отверстий до 100 мм по выгодным расценкам

Наши возможности позволяют нам сверлить отверстия диаметром до 100 мм практически в любых металлах и сплавах.

- сверление спиральными сверлами, диаметр отверстий до 60 мм;

- корончатое сверление, диаметр отверстий до 100 мм.

Отверстия могут быть глухими и сквозными, выполняться в металлических листах, трубах, уголках, деталях любой конфигурации. Возможно сверление ступенчатых отверстий, под углом к плоскости, сверление глубоких отверстий, работа с композиционными материалами и т.д.

При диаметре отверстий до 60 мм используются обычные спиральные сверла. Для более крупных отверстий до 100 мм применяются корончатые сверла. В каждом конкретном случае выбирается наиболее эффективный вариант, обеспечивающий быстрое и качественное сверление. Готовые отверстия могут зенковаться и зенкероваться.

Мы работаем в Екатеринбурге, Челябинске и Тюмени, а также принимаем заказы и из других городов России. Для оформления заказа Вам достаточно позвонить нам по телефонам:

Для оформления заказа Вам достаточно позвонить нам по телефонам:- 8-800-550-01-26

- +7 (343) 361-11-37

Высверливание больших отверстий в металле: основные правила – bds-machines.by

Лучшим оборудование для сверления отверстий различных диаметров в промышленных масштабах считаются магнитные сверлильные станки. Техника подобного рода уже давно и прочно обосновалась на строительных площадках, в небольших мастерских и промышленных цехах. Ее ценят за простоту и удобство использования, повышенную мощность и эффективность. И если с высверливанием небольших отверстий у мастеров, как правило, проблем не возникает, то с большими диаметрами периодически случаются некоторые затруднения.

Неумение правильно работать с корончатыми сверлами размером более 40 мм может привести не только к их поломке, но и нанести вред оборудованию. Избежать же любых негативных последствий поможет небольшая инструкция, составленная на основе рекомендаций специалистов.

Подготовка к сверлению отверстий большого диаметра в металле

Как и к любому другому делу, к подобной работе необходимо основательно подготовиться. С приходом опыта данные манипуляции будут проходить практически «на автомате». Но на старте работу лучше заострить на них свое внимание.

Для работы понадобиться не только качественный станок, идеально подходящий по своим характеристикам, и высокий профессионализм специалиста, но и правильно выбранная оснастка. Огромный ассортимент корончатых сверл по металлу отличного качества предлагает немецкий бренд BDS Maschinen. Компания производит аксессуары из быстрорежущей стали и карбида, с твердосплавными напайками и с добавлением кобальта. Среди большого выбора продукции найти необходимую принадлежность не составит особого труда. Опираться в процессе выбора рекомендуется не только на диаметр планируемого отверстия, но и на то, из какого материала изготовлен обрабатываемый материал.

Подробнее с рекомендациями от производителя можно ознакомиться, заглянув в таблицу, представленную ниже.

| HSS Standard | HSS-Co8 | HSS VarioPlus | Carbide | Carbide Plus | Carbide Rail | |

| Алюминий | ● | ● | ||||

| Сталь < 500 Н/м2 | ● | ● | ||||

| Сталь < 700 Н/м2 | ● | ● | ● | ● | ||

| Сталь < 1000 Н/м2 | ● | ● | ● | ● | ||

| Нержавейка, INOX | ● | ● | ● | ● | ||

| Литье | ● | ● | ||||

| Сталь | ● | |||||

| Ж/Д рельсы | ● |

Заботясь об оснастке, не стоит забывать и о смазочных материалах. Без них работа с корончатыми сверлами просто не представляется возможной. В ассортименте BDS представлено немало продуктов, действительно достойных внимания. С подбором же оптимально поможет таблица.

С подбором же оптимально поможет таблица.

| Смазочно-охлаждающая жидкость BDS 5000 | Смазочный спрей BDS 5200 | Смазочно-охлаждающая паста BDS 5500 | Смазочно-охлаждающий концентрат BDS 600 | |

| Алюминий, цветные металлы | ||||

| HSS-Standard | ● | ● | ||

| Сталь < 500 Н/м2 | ||||

| HSS-Standard | ● | ● | ||

| Carbide | ● | |||

| CarbidePlus | ● | |||

| Сталь < 700 Н/м2 | ||||

| HSS-Co 8 | ● | ● | ● | |

| HSS VarioPlus | ● | ● | ● | |

| Carbide | ● | |||

| CarbidePlus | ● | |||

| Сталь < 1000 Н/м2 | ||||

| HSS-Co 8 | ● | ● | ● | |

| HSS VarioPlus | ● | ● | ● | |

| Carbide | ● | |||

| CarbidePlus | ● | |||

| Нержавейка, Inox | ||||

| HSS-Co 8 | ● | ● | ● | |

| Carbide | ● | |||

| CarbidePlus | ● | |||

| Литье | ||||

| HSS-Co 8 | ● | |||

| HSS-Standard | ● | |||

| Ж/Д рельсы | ||||

| Carbide-RAIL | ● |

Пошаговая инструкция

Просверлить отверстие большого диаметра любым станком будет намного проще и менее трудозатратно, если следовать простому алгоритму:

- Подберите соответствующее поставленной задаче корончатое сверло и выталкивающий штифт к нему.

- Установите штифт в сверло. Помните, что использовать кольцевые фрезы без выталкивателя нельзя.

- Установите корончатое сверло в патрон и надежно зафиксируйте его.

- Установите магнитный станок на то место, где необходимо сделать отверстие. Совместите точку-отметку и кончик выталкивателя.

- После того, как оборудование будет установлено в нужном положении, включите магнит. Индикатор должен гореть зеленым.

- Заполните бачок для охлаждающей жидкости одним из составов BDS. Никогда не приступайте к работе без наличия надлежащего охлаждения.

- Настройте оборудование в соответствии с размером используемого сверла.

- Включите выключатель управления баком с СОЖ.

- В процессе корончатого сверления важно использовать внутреннюю смазку. Если отверстие высверливается в металле толщиной свыше 50 мм, обязательно обеспечьте подачу наружного охлаждения.

- Запустите двигатель и начинайте сверлить на минимальных показателях. Никогда не начинайте работу с высоких скоростей.

- Сверлите с устойчивой, правильно подобранной подачей. Излишне медленный или быстрый тем только приведут к поломке сверла.

- Следите за подачей смазки. Чем больше ее будет, тем лучше будет результат работы.

- Не прикладывайте слишком большое усилие. Такой подход приведет только к поломке оснастки.

- При высверливании глубоких отверстий используйте обратную подачу для избавления от стружки.

- По завершению работы используйте щетку и магнитный инструмент для уборки на рабочем месте.

Общие правила и рекомендации

Еще несколько нюансов, которые помогут избежать быстрой поломки сверл и оборудования:

- Для отверстий диаметром менее 40 мм всегда используйте фрезы из быстрорежущей стали. Это самый доступный и экономичный вариант оснастки, показывающий отличную эффективность.

- Сверла с твердосплавными напайками рекомендуется применять при работе с особо прочными материалами или при высверливании отверстий диаметром свыше 40 мм.

- Всегда применяйте смазочные материалы. Используйте только специализированные составы, которые не навредят станку.

- Следите за уровнем давления: оно не должно быть слишком сильным или слабым. Пусть кольцевая фреза работает за счет вращения, а не давления. Это позволит снизить риск ее поломки и продлить срок эксплуатации. Помните, что слишком большое приложенное усилие — далеко не гарант быстрого и эффективного высверливания.

Купить корончатые сверла по металлу немецкого производства, а также станок для сверления отверстий, аксессуары и смазочные материалы хорошего качества можно у официального дилера BDS — ООО «НДВ-Комплект». Мы предлагаем не только большой выбор продукции, но и низкие цены, а также быструю доставку по Беларуси. Звоните, мы всегда рады помочь!

Как просверлить отверстие большого диаметра в металле?

Сегодня у каждого домашнего мастера имеется необходимый инструмент для резки металла, сверления, зачистки.

Приспособления для сверловки больших отверстий

Существуют несколько способов просверлить отверстие диаметром свыше 20 мм. Для этого применяются специальные приспособления:

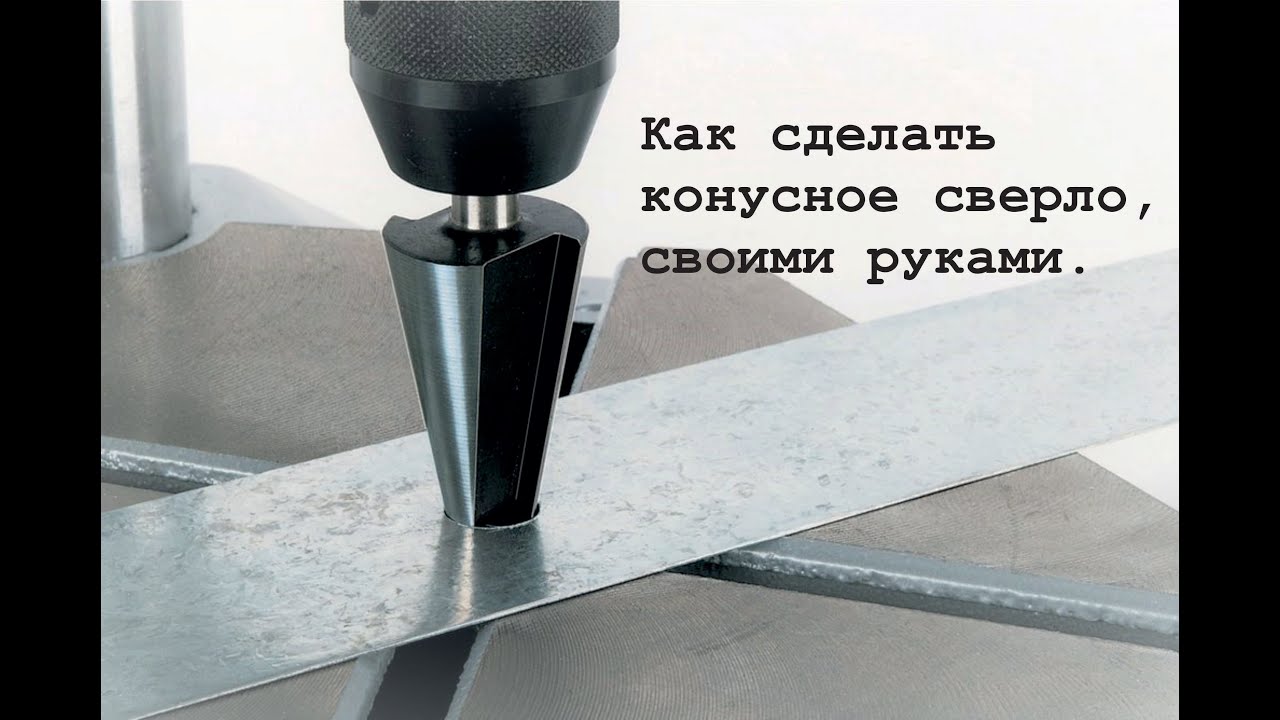

- Конусное сверло. Большое количество проемов одинакового размера сверлить не получится. Но для домашнего использования вполне приемлемо. Максимальное сечение – до 40 мм. Толщина обрабатываемого металла – 5-6 мм.

- Конусное ступенчатое сверло. Более удобно в применении, поскольку каждая его ступень образуется посредством плавного спирального перехода. При сверлении это позволяет легко отследить фактический диаметр отверстия. С его помощью можно просверлить окружность до 40 мм в диаметре на металле толщиной до 6 мм.

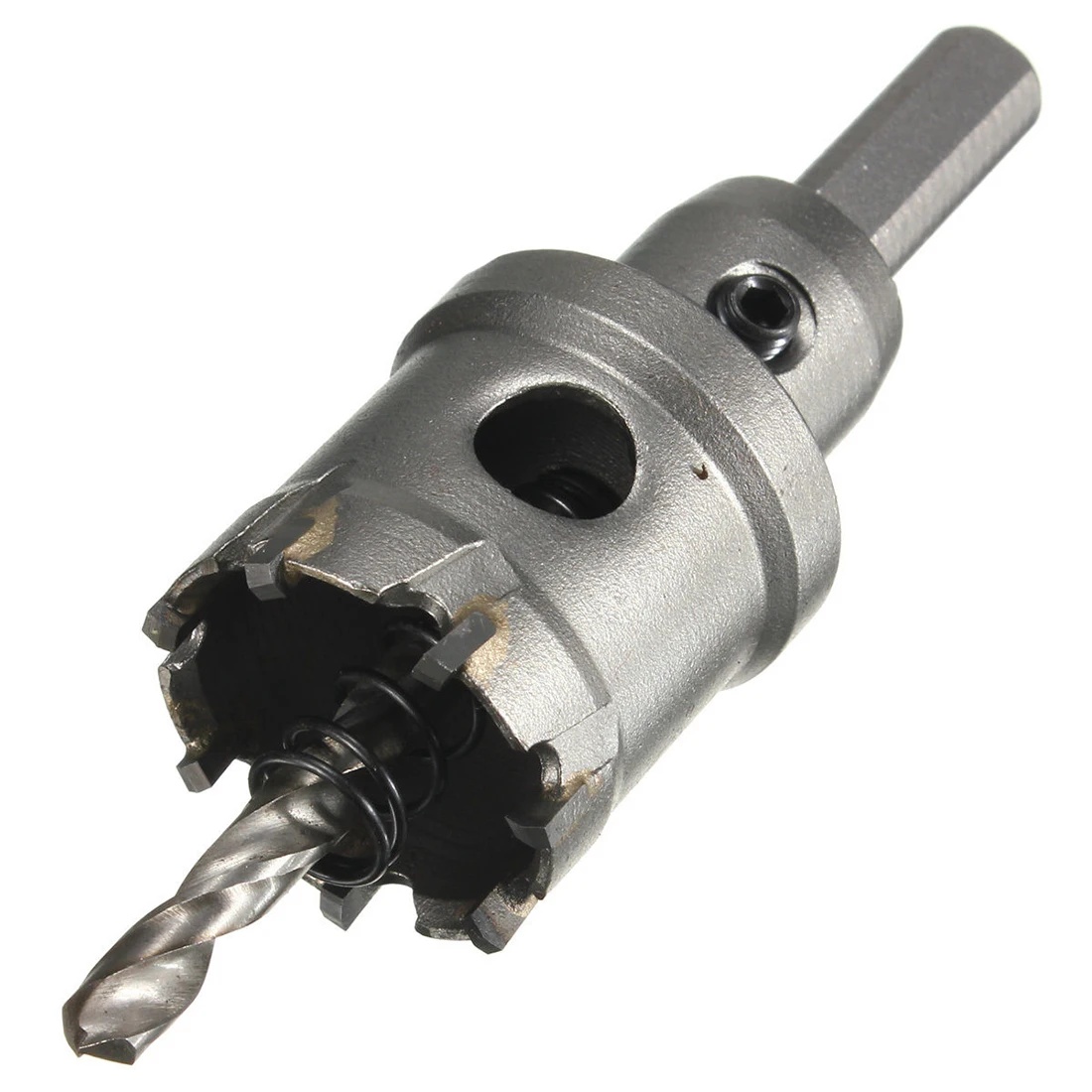

- Биметаллические коронки – подойдут для подготовки отверстий до 109 мм в стальных изделиях толщиной до 5 мм.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

Как можно просверлить большое отверстие без лишних затрат?

Для этого способа понадобится сверло небольшого сечения (достаточно 5-6 мм), а также фреза или израсходованный зачистной круг (соответствущий или немного меньше диаметра отверстия) для болгарки. Вариант более трудоемкий, поэтому требуется значительно больше времени.

На металлической заготовке карандашом намечается 2 окружности:

- 1 – для будущего отверстия.

- 2 – зависит от сечения сверла, то есть при использовании 6-миллиметрового инструмента диаметр намечаемой окружности будет на 6 мм меньше предыдущей.

По 2-й окружности необходимо накернить 2 места в противоположных местах и просверлить отверстия сверлом 6 мм. От полученных проемов по намеченной линии нужно отступить примерно 3 мм и снова накернить места для сверловки. Отверстия просверливаются по контуру всей окружности. При необходимости оставшиеся участки можно дорубить зубилом.

Отверстие будет с зазубринами, поэтому его нужно расточить. Это можно выполнить электродрелью с фрезой, но гораздо удобнее – болгаркой с применением зачистных абразивных кругов подходящего диаметра. Шлифмашинкой можно быстро и ровно расточить отверстие до необходимого диаметра.

Поэтому не стоит выбрасывать израсходованные абразивные круги для болгарки диаметром даже менее 45 мм – они всегда могут пригодиться в хозяйстве.

Инструмент для сверления отверстий в металле

Металлообработка выполняется специальным режущим инструментом, при помощи машин и механизмов. Сверление отверстий в металле — дело непростое. Эта технологическая операция требует элементарных знаний о материале, станках и технологии резания. Иногда бывает трудно подобрать сверло с учётом разной степени твёрдости металла и выбрать режимы резания.

Эта технологическая операция требует элементарных знаний о материале, станках и технологии резания. Иногда бывает трудно подобрать сверло с учётом разной степени твёрдости металла и выбрать режимы резания.

Необходимые инструменты

Профессиональные свёрла для металла (например, Bosch, Makita, Metabo или Hawera) изготавливаются исключительно из быстрорежущей стали HSS. Некоторые покрываются защитным слоем, который повышает их износоустойчивость при сверлении.

Ручной инструмент — дрель и свёрла следует выбирать тщательно. Если в этой области нет опыта, необходимо получить консультацию у работника магазина. Не всегда покупка дорогого бура высокого класса даёт гарантию его долгой службы.

Соблюдение технологии получения отверстий в металле и правильно подобранное сверло значительно увеличивает срок его службы и предохраняет от преждевременного износа. Основные правила эксплуатации режущего инструмента:

- Подбор подходящего типа буравчика для сверления металла определённой твёрдости.

Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент. - Выбор режимов резания, установка правильной скорости вращения.

- Правильно подобранная подача, применение соответствующей силы нажима на режущий инструмент.

- Применение охлаждения. Рекомендуется эмульсия на базе масла.

- Правильное крепление материала (например, в тисках).

- Крепление дрели к стойке, точно и перпендикулярно.

- Применение расширенного набора прокладок при сверлении сквозных отверстий.

Технологический процесс

Сверление — это процесс удаления с помощью бура небольших частей обрабатываемого материала, стружки. Во время бурения повышается температура заготовки. Режущее усилие приводят к повреждению, сила трения вызывает изменение геометрии режущей кромки, плюс высокая температура, в итоге инструмент постепенно тупится.

Большинство свёрл изготавливают из быстрорежущей стали с различным содержанием кобальта. Очень важно, чтобы оно было правильно заточено: режущие кромки были равной длины, перемычка между ними находилась по оси режущего инструмента.

Очень важно, чтобы оно было правильно заточено: режущие кромки были равной длины, перемычка между ними находилась по оси режущего инструмента.

Это даёт гарантию того, что обе кромки в процессе бурения будут выполнять идентичную работу. Сверло не будет иметь биения, диаметр отверстия будет отвечать размеру, сведётся к минимуму нагревание детали и инструмента.

Бур-сверло с коррекцией фаски имеют меньшую перемычку, за счёт этого удлиняются режущие кромки. Такими свёрлами можно сверлить отверстие без предварительной разметки керном.

Выбор свёрл зависит от типа выполняемой работы. Оптимальными являются свёрла NWKa HSS Baildon для сверления:

- конструкционной стали;

- чугуна;

- латуни;

- бронзы;

- алюминия;

- пластмассы;

- дерева.

Сверление металла

Особенностью свёрл является наличие острой кромки, позволяющей выполнять механическую обработку материала. Они имеют равный диаметр по всей длине, а лезвие заточено под углом 118°. Угол заточки меняется в зависимости от твёрдости материала, например, для легированной стали, он составляет 135°. Свёрла этого типа изготовлены из стали HSS с 5-процентной примесью кобальта. Во время работы они требуют охлаждения специальным маслом для бурения.

Они имеют равный диаметр по всей длине, а лезвие заточено под углом 118°. Угол заточки меняется в зависимости от твёрдости материала, например, для легированной стали, он составляет 135°. Свёрла этого типа изготовлены из стали HSS с 5-процентной примесью кобальта. Во время работы они требуют охлаждения специальным маслом для бурения.

Чтобы дюзу в металле пробуравить ровно и точно, необходимо применить направляющее приспособление — кондуктор.

Во время бурения лучше всего применять как можно меньше усилия. При сверлении сквозного отверстия, когда приближается момент выхода режущего инструмента, необходимо уменьшить подачу, чтобы не вырвало деталь, не сломалось сверло, не образовались заусенцы.

Для получения конусного отверстия в металле применяется конический бур. Он используется как самостоятельный инструмент. Им можно рассверлить цилиндрическое отверстие, превратив его в коническое. Конусное отверстие в металле выполняют на токарном станке, чтобы просверлить, расточить резцом полученную дюзу.

Режимы резания

Наиболее распространённая ошибка — это применение слишком большой скорости сверления. Чем труднее обрабатывается материал, тем меньше скорость бурения следует применять. Например, в случае сверления 8-мм отверстия в латуни скорость сверления должна составлять 2500 об./минуту, для более твёрдой легированной стали — 800 об./минуту. Лучший признак выбора правильной скорости сверления — это красивая и длинная стружка.

В зависимости от того, какой инструмент выбрать, важными являются параметры резания. Необходимо правильно подобрать скорость вращения и подачу. Лучшие параметры обеспечивают настольные сверлильные станки, но не везде их можно использовать. Необходимо следовать принципу, чем ниже обороты и меньше подача, тем дольше будет служить инструмент.

Например, берется нержавеющая сталь, отверстие 8 мм, толщина 4 мм, лосьон или масло для охлаждения, сверло HSS, дрель или сверлильный станок: Обороты не должны превышать 400 об/мин, а подача не может быть больше, чем 0,10 мм/оборот. Другими словами, можно сверлить со скоростью не выше 400 об/мин. Но эта скорость не является оптимальной. Поэтому оптимально будет, например: 170 об/мин, и подача на каждые 30 оборотов 1 мм (в три раза меньше, чем рекомендуется).

Другими словами, можно сверлить со скоростью не выше 400 об/мин. Но эта скорость не является оптимальной. Поэтому оптимально будет, например: 170 об/мин, и подача на каждые 30 оборотов 1 мм (в три раза меньше, чем рекомендуется).

Очень важно охлаждение сверла в процессе сверления. Используйте эмульсии, масло, спреи для бурения. Нужно избегать воды, так как она не имеет свойств смазочных жидкостей, а лишь охлаждает.

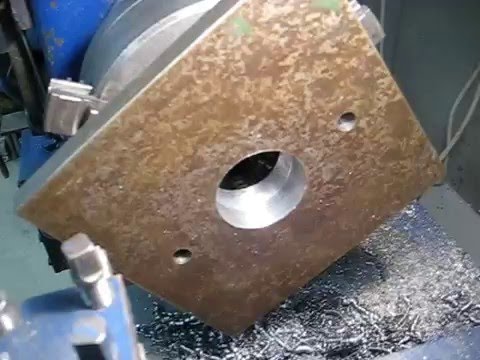

Отверстия большого диаметра

На вопрос, как просверлить отверстие большого диаметра в металле, ответ один: в технологическом процессе рассверливания горловин. Например, нужно увеличить горловину и получить размер тридцать миллиметров в диаметре. Сначала сверлится инструментом меньшего диаметра, например, четыре миллиметра, потом под размер 8 миллиметров, дальше — 12 миллиметров, и так каждый размер расширяется до результата.

Горловину большого диаметра в изделии можно сделать на токарном станке. Операция выглядит следующим образом: сверление отверстия, растачивание горловины нужного размера. По мере необходимости предварительного засверливания процесс можно разделить на этапы: сверление малого диаметра, рассверливание с постепенным увеличением диаметра сверла.

Операция выглядит следующим образом: сверление отверстия, растачивание горловины нужного размера. По мере необходимости предварительного засверливания процесс можно разделить на этапы: сверление малого диаметра, рассверливание с постепенным увеличением диаметра сверла.

Бурение тонкой жести

Особенностью получения проймы в тонком листе металла является его надёжное крепление. После выхода сверла на другую сторону есть опасность, что лист может внезапно заклинить и вырваться, если его держали в руках. Лучшим способом надёжного крепления листа является струбцина. В этом случае риск, что жесть будет вырвана, гораздо меньший. Уменьшается количество образовавшихся заусенцев, что значительно облегчит отделочную обработку элемента.

Если металл имеет толщину 0,1 миллиметра, можно сделать пробоину без дрели, применив инструмент для пробивки отверстий в металле. Конструкция его очень простая, наподобие пассатижей. К одному рычагу прикреплён пуансон, к другому — матрица. Принцип таков же, как у холодной прошивки при помощи штампа.

Принцип таков же, как у холодной прошивки при помощи штампа.

Чтобы прорезать в листовой стали сквозной паз, нужно, согласно размеру, насверлить последовательный ряд дырочек, соединив их в единую прорезь при помощи зубила и молотка. Для этого необходимо отрубить перемычки между дырками и неровности зачистить напильником.

Металлические трубы

В случае сверления металлической трубы следует убедиться в том, что заготовка надёжно закреплена в тисках. Желательно дрель закрепить на вертикальной стойке. Вставить внутрь трубы обрезок древесины, одинаковый по форме и размеру, что сохранит трубу от деформации. В этом случае применять малую подачу.

Получение узких дюз

Сверление глубоких отверстий малого диаметра можно сделать только на специальном или токарном станке с применением приспособления. Деталь зажимается в 3-кулачковый патрон и проверяется индикатором на биение. Приспособление крепится на резцедержателе. Сверлильный патрон со сверлом устанавливается в приспособление. Сначала делается центровка отверстия, затем сверлится дюз на заданную глубину. Применять заднюю бабку проблематично, так как свергло нужно постоянно выводить для выхода стружки и смазки.

Сначала делается центровка отверстия, затем сверлится дюз на заданную глубину. Применять заднюю бабку проблематично, так как свергло нужно постоянно выводить для выхода стружки и смазки.

Для получения вертикальных отверстий применяется приспособление для сверления под прямым углом. Для электродрели это вертикальная стойка под углом 90 градусов к основанию. Проще всего использовать вертикально-сверлильный станок.

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Рекомендуем также к прочтению:

Обработка металла относится к числу достаточно сложных операций. Сверление может потребоваться при выполнении ремонта помещений или собственного автомобиля, а также изготовления различных конструкций на дачном участке. Как и в случае с любыми другими отверстиями нам потребуется ручная дрель, которая может быть дополнена различными дополнительными устройствами. Хотя дрель и является очень популярным и востребованным инструментом, имеющийся практически в каждом доме, требуется обладать немалым опытом именно в плане обработки металла. В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

Как и в случае с любыми другими отверстиями нам потребуется ручная дрель, которая может быть дополнена различными дополнительными устройствами. Хотя дрель и является очень популярным и востребованным инструментом, имеющийся практически в каждом доме, требуется обладать немалым опытом именно в плане обработки металла. В нашей статье мы расскажем о сверлении металла, сверлах и некоторых особенностях этого трудоемкого процесса.

Сверление отверстий в металле представляет собой особую технологию, которая заключается в снятия определенного слоя материала за счет одновременного вращательного и поступательного движения сверла. Необходимо зафиксировать дрель в одном положении, чтобы сверло не шевелилось при работе. Именно это является главным условием правильного и безопасного выполнения работ. Чтобы ось дрели оказалась в фиксированном положении, можно воспользоваться одним из многочисленных приспособлений, речь о которых пойдет ниже.

При работе с металлом используются сверла, изготовленные из стали марки Р6М5

Нам потребуются следующие инструменты для работы с металлом:

- Дрель ручная или электрическая

- Спиральное сверло

- Молоток

- Кернер

- Защитные очки и перчатки

Достичь успеха в планируемом мероприятии будет невозможно без соответствующего сверла. Выбор данного элемента – очень важный момент, ведь различные сверла подбираются исхода из свойств металла, а также диаметра будущего отверстия. Свёрла обычно производятся из быстрорежущей стали. Самыми распространенными считаются изделия, изготовленные из стали марки Р6М5. В некоторых случаях используются кобальтовые добавки, которые способствуют увеличению долговечности и износостойкости сверла. В таком случае в маркировке товара появляется литера К. Для очень твердых металлов применяются сверла, оборудованные небольшой напайкой на кончике, что обеспечивает необходимый уровень сверления материала.

Выбор данного элемента – очень важный момент, ведь различные сверла подбираются исхода из свойств металла, а также диаметра будущего отверстия. Свёрла обычно производятся из быстрорежущей стали. Самыми распространенными считаются изделия, изготовленные из стали марки Р6М5. В некоторых случаях используются кобальтовые добавки, которые способствуют увеличению долговечности и износостойкости сверла. В таком случае в маркировке товара появляется литера К. Для очень твердых металлов применяются сверла, оборудованные небольшой напайкой на кончике, что обеспечивает необходимый уровень сверления материала.

Следует знать, что далеко не все дрели способны проделать именно те отверстия, которые вам требуются. Так, производителя обычно указывают соответствующую информацию в руководстве по эксплуатации. К примеру, просверлить отверстие большого диаметра дрелью, мощность которой составляет 700 Вт, не получится. Ведь данное оборудование предназначено для создания отверстия максимального размера 13 мм в поперечнике.

Сверление металла вызывает трудности у многих людей, даже опытных мастеров. Одна из причин заключается в физической сложности самого процесса. Ведь необходимо в течение длительного времени держать тяжелую дрель под прямым углом в четко зафиксированном положении. Однако всегда можно воспользоваться дополнительными приспособлениями, призванными облегчить весь процесс.

Кондукторы для сверления позволяют надежно зафиксировать сверло дрели

В строительных магазинах можно приобрести следующие механизмы для перпендикулярного сверления отверстия в металлических изделиях:

- 1. Кондукторы для сверления

- 2. Направляющие для дрели

- 3. Стойки для дрели

Огромной популярностью пользуются кондукторы, именно с их помощью специалисты делают отверстия в изделиях. Сам механизм представляет собой своеобразный бокс, удобный для удержания, в котором расположены направляющие втулки. Подходит для работы со сверлами различных диаметров. Втулки выполняются из очень твердых сортов металла, гораздо более твердого, нежели само сверло. Поэтому не стоит волноваться, что при работе с дрелью они повредятся.

Поэтому не стоит волноваться, что при работе с дрелью они повредятся.

Вам требуется всего лишь расположить кондуктор над местом будущего отверстия, предварительного отмеченного кернером, после чего включить дрель. Сверло будет прочно зафиксировано втулками, поэтому от заданного направления оно не уйдет. Особенно полезным кондуктор считается при сверлении цилиндрической формы, к примеру, труб, поскольку наконечник сверла постоянно соскальзывает с округлой формы трубы.

Также можно приобрести направляющие для ручной дрели – это полезный опорный механизм, где дрель фиксируется за шейку для достижения неподвижности во время работы. Подошва, удерживаемая свободной рукой, устанавливается на самой заготовке. При таком положении дел инструмент перемещается исключительно вертикально, без малейших отклонений или перекосов.

На сегодняшний день выпускаются универсальные конструкции, оборудованные угловым держателем. Благодаря этому вы сможете сверлить отверстия дрелью даже под углом. Правда, в случае с металлом сверлить под углом при помощи направляющих очень сложно, поскольку боковые перегрузки практически сразу же ломают сверло. Поэтому необходимо позаботиться о покупке изделия из твердого металла.

Правда, в случае с металлом сверлить под углом при помощи направляющих очень сложно, поскольку боковые перегрузки практически сразу же ломают сверло. Поэтому необходимо позаботиться о покупке изделия из твердого металла.

Еще одно приспособление, которое упрощает процесс изготовления отверстий, называется стационарная стойка. По своей сути, данное оборудование представляет собой несколько упрощенный сверлильный станок, правда, с меньшим функционалом, но и существенно меньшей стоимостью. Дрель двигается по штанге при помощи рычага. Для фиксации заготовки используются струбцины или тиски. По качеству сверления данный агрегат находится на порядок выше прочих своих конкурентов. Однако его цена также выше по сравнению с кондукторами или направляющими.

Процесс сверления отверстий в изделиях из металла существенно отличается в зависимости от толщины заготовки. Глубокие отверстия сделать гораздо сложнее по сравнению с обычными. Специалисты для таких случаев используют токарные станки, причем вращаться должна именно заготовка, а не само сверло на станке. Важным моментом является отвод отходов и стружки из детали, а также охлаждение сверла.

Важным моментом является отвод отходов и стружки из детали, а также охлаждение сверла.

При сверлении глубоких отверстий важным является своевременный отвод стружки

Естественно, в домашних условиях воспользоваться токарным станком вряд ли получится. Единственный выход из положения – это приобретение направляющих для дрели, которые были описаны выше. Длина сверла имеет большое значение, поскольку сверло может делать отверстия лишь на две трети своей длины. Так что требуется приобрести длинное сверло, но достаточно прочное, которое не сломается под воздействием огромных перегрузок.

При отсутствии направляющих можно постараться сверлить и без данного оборудования, если вы уверены в своих силах. Однако угол сверления менять категорически запрещено, поскольку это может полностью испортить как сверло, так и заготовку.

Про охлаждение и отвод стружки также забывать ни в коем случае нельзя. Проще всего воспользоваться мыльной водой, в которую предварительно следует обмакнуть наконечник сверла. Некоторые специалисты рекомендуют обмазать сверло растительным маслом или свиным салом. Это существенно уменьшит трение изделия о металл и, как следствие, самым положительным образом скажется на охлаждении сверла.

Некоторые специалисты рекомендуют обмазать сверло растительным маслом или свиным салом. Это существенно уменьшит трение изделия о металл и, как следствие, самым положительным образом скажется на охлаждении сверла.

Если же говорить об извлечении стружки, то этим необходимо заниматься с регулярной частотой, периодически извлекая отходы от бурения. Проще всего перевернуть заготовку, чтобы стружка под действием гравитации, освободила отверстие. Если же изделие очень тяжелое, то в ход идут подручные приспособления, в том числе крючки или магниты. В противном случае стружка способна закупорить канавки, имеющиеся на сверле, что в дальнейшем приведет к блокировке вращения, а также к поломке сверла.

Просверлить большое отверстие в металле еще сложнее, чем сделать отверстие большой глубины. Здесь есть несколько подходов: либо конусным сверлом делать отверстие большого диаметра в металле за несколько подходов, либо воспользоваться специальной коронкой. Стоимость конусных сверл очень велика, тогда как эффективность ниже, чем у коронки.

Именно поэтому специалисты утверждают, что правильнее сверлить металл именно при помощи коронки. В центральной части расположено сверло, тогда как по краям находится режущая поверхность с остро заточенными зубьями. Благодаря сверлу, коронка фиксируется в одном положении и не двигается во время работы. Сверление осуществляется на низких оборотах дрели, причем все делать надо очень аккуратно и внимательно, чтобы не повредить коронку.

СарМетКон

ООО “Сарметкон” выполняет работы по металлообработке. Наличие собственных цехов, современных станков с программным управлением, собственного проектного бюро и штата опытных специалистов позволяют выполнять заказы на обработку больших партий изделий.

Услуги по сверловке металла выполняем по чертежам заказчика. Работы выполняются на радиально-сверлильных станках. Это оборудование предназначено для рассверливания отверстий в сплошном металле, зенкования и развертывания имеющихся отверстий, нарезания.

Вы можете заказать сверловку отверстий в металлических заготовках крупных габаритов и сложных форм.

Цены и сроки проведения работ можете уточнить у менеджера завода.

Сверловка металла – одна из самых распространенных слесарных операций в сфере металлообработки. Она применяется для получения отверстий различных параметров, главнейшими из которых являются диаметр пролета и его глубина. Чаще всего такая процедура необходима для изготовления корпусов деталей, в прокате металлических профилей, листовом металлопрокате и других металлоизделий. Сверловка металла может образовывать отверстия двух видов: глухие и сквозные. Инструментами для сверления служит, как правило, сверлильный станок и сверла соответствующих диаметров.

Технология сверления металла.

Изначально в металлическом профиле, в точке сверления, делается наметка (углубление) с помощью кернера и молотка. Это позволит избежать скольжения сверла впоследствии. Далее намеченная заготовка закрепляется в тисках или в любом ином зажимном устройстве. Затем сверлом станка делается отверстие в металле. Здесь важно помнить, что сверло должно выбираться по заданным характеристикам, а также в зависимости от вида металла. Еще следует учитывать, что диаметр просверленных отверстий всегда больше, чем диаметр самого сверла.

Далее намеченная заготовка закрепляется в тисках или в любом ином зажимном устройстве. Затем сверлом станка делается отверстие в металле. Здесь важно помнить, что сверло должно выбираться по заданным характеристикам, а также в зависимости от вида металла. Еще следует учитывать, что диаметр просверленных отверстий всегда больше, чем диаметр самого сверла.

Оптимальными для большинства металлов считаются малые и средине обороты сверления. Процесс, осуществляемый высокими оборотами, слишком быстро нагревает инструмент, из-за чего может произойти его отжиг. При этом острота сверла очень важна, так как от этого зависит скорость всей операции. Точность сверления определяется регулировкой станка, остротой сверла и наличием кондукторной втулки.

Вообще операция сверления металла очень трудоемкая для современных сверл. Во время производства они нагреваются до весьма высоких температур, быстро стачиваются, приходят в негодность. При сверлении сквозных отверстий с большой подачей может образоваться грат (заусенец), за который цепляются сверла своими боковыми резцами. Результатом может стать резкая блокировка сверла, его быстрое затупление или перелом. Чтобы пролить срок службы инструментов специалисты обрабатывают их смазочно-охлаждающими составами, а окончание сверления металла проводят с малой подачей.

Результатом может стать резкая блокировка сверла, его быстрое затупление или перелом. Чтобы пролить срок службы инструментов специалисты обрабатывают их смазочно-охлаждающими составами, а окончание сверления металла проводят с малой подачей.

Отверстия большого диаметра в металлах сверлятся в несколько этапов. Сначала деталь просверливается тонким сверлом, а затем уже можно приступать к работе со сверлами больших размеров. К примеру, отверстие с заданным диаметром в 12 мм лучше всего сверлить в два или даже в три приема.

В некоторых случаях после сверления отверстию требуется зенкование – обработка зенковкой в металлоконструкции специальных потайных гнезд, предназначенных для головок крепежных элементов.

Итак, как видно из всего вышеописанного, сверловка металла – очень ответственный процесс, с которым под силу справиться исключительно профессионалам. Наша компания осуществляет сверловку металла только на самом современном оборудовании, а все наши работы производятся в соответствии со всеми общепринятыми стандартами.

При помощи метода сверловки, осуществляемого на современном оборудовании, и использования специального инструмента производят различные операции, среди которых можно выделить следующие:

- Сверление отверстий цилиндрической формы;

- Сверление отверстий с овальной или многогранной конфигурацией;

- Рассверливание, зенкерование и даже шлифовка уже имеющихся отверстий.

Технология сверловки предполагает возможность получения как глухих, так и сквозных отверстий в металлоконструкциях всевозможных размеров и форм. При этом, используя специальное оборудование, снабженное ЧПУ, можно обеспечить высокую точность отверстий, подготовить изделие, например опоры скользящей к последующей сборке или дальнейшим операциям, прописанным в технологическом процессе.

Применяется такой метод для обработки изделий или заготовок, выполненных из различных видов сталей и чугуна. Естественно, что для каждого материала индивидуально подбирается режущий инструмент (сверло, зенкер, развертка), а также режимы обработки, смазка и прочие параметры.

Такой вид металлообработки как сверловка является незаменимым в различных сферах промышленности, начиная от небольших предприятий, занимающихся мелкосерийным изготовлением комплектующих для техники, так и на крупных заводах, у которых имеется полный цикл производства определенной номенклатуры изделий. Точность обработки, а также характеристики получаемых сверловкой отверстий напрямую зависят от используемых станков, инструмента и технологий.

Сверление отверстий

Компания “СЕВЕР МЕТАЛЛЦЕНТР” осуществляет сверление отверстий в металле различных диаметров.

Технологический процесс – сверления

Сверление отверстий в металле возможно осуществить различными способами смотря какой в каком материале необходимо сделать отверстие и от требуемого диаметра отверстия.

Наверно самый популярный метод – это рассверливание отверстия с более мелким диаметром большим. У данного метода сверловки отверстий есть некоторые ограничения при его использовании, например не рекомендуется высверливать отверстия полученные путем вырубки, штамповки, при этом нарушается центрирование и возможно не точности.

Когда требуется высверлить отверстия большого диаметра более 50мм это можно сделать путем – кольцевания сверел, для этого применяются заготовки (резцовые) в различном количестве и с радиусом от 15мм до 75мм.

С применением данного метода возможно изготовит канавки, после чего можно выломать часть которая остается после обработки. Далее полученное отверстие подвергается шлифовке и подгонке в точный размер.

Услуги сверления отверстий требуется в различных областях, например в металлопромышленной отрасли это могут быть и предприятия изготавливающие металлоконструкции и каркасных конструкциях

Качественно выполнены работы по сверлению отверстий больших и малых диаметров существенно влияет на качество всей детали в целом. Сверления отверстий больший диаметров применяются и мы в частности используем перовые сверла. Сверление отверстий в листовом металле с помощью данных сверел позволяет добиться высокой точности за счет того, что конуса заборных сверел находятся выше чем у обычного сверла.

Компания “СЕВЕР МЕТАЛЛЦЕНТР” готова выполнит различные виды сверления и сверлильных работ. Мы так же предлагаем сверловку цилиндров, овальных изделий, изделий с гранями.

Перечень основных сверлильных работ:

- для зенкования и нарезной резьбы, растачивание;

- для нестандартных тех. отверстий неправильной или нестандартной формы;

- Формовка, вырезка заготовок.

Основные виды сверления:

- Цилиндрические отверстия;

- Сверление овальных, многогранных отверстий;

- Рассверливание или увеличении диаметра отверстий;

- Отверстия для нарезания резьбы, зенкерование;

- Зенкование в сверлении

Заказать услуги сверления или зенковки

Тел. +7(812)244-70-95

e-mail: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Сверление отверстий большого диаметра в металле: особенности процесса

Вопросы, рассмотренные в материале:

- 6 способов сделать отверстие в металле

- Этапы сверления отверстий большого диаметра в металле

- Приспособления и технология корончатого сверления

Любое конструирование, будь то в своем доме или на производстве, подразумевает работу с металлом. Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Данный процесс заслуживает внимания, так как от выбора подходящего инструмента и технологии напрямую зависят трудоемкость процесса выполнения работы и качество ее результата.

6 способов сделать отверстие в металле

Заготовки из металла могут отличаться по толщине и прочности, а значит, их характеристики нужно учитывать при выборе инструментов для обработки. Кроме того, важно представлять, какого диаметра нужно сделать отверстие, насколько качественно и аккуратно должна быть выполнена работа, ведь от этого зависят используемые в процессе материалы и технологии. Сверление отверстий большого диаметра в металле осуществляется при помощи таких методов:

1. Обработка лобзиком.

Электрический лобзик позволяет вырезать идеальный ровный круг. Для этого необходимо делать работу поэтапно:

- Определите толщину металла, чтобы подобрать для электрического лобзика подходящее пильное полотно.

- Разметьте контур круга нужного диаметра на рабочей плоскости.

- Просверлите отверстие дрелью со сверлом диаметром 8–10 мм.

- В сделанное на предыдущем шаге отверстие установите пильное полотно лобзика и продолжите работу по намеченной линии.

В результате вы получите ровное отверстие с идеальными краями, не затратив много времени и сил. Обдумывая, как сделать отверстие в металле большого диаметра, помните, что лобзик подходит только для работы с заготовок малой или средней толщины, в пределах 2-3 мм.

Рекомендовано к прочтению

2. С помощью болгарки.

Данный инструмент также справляется только с не очень толстым металлом. Работа осуществляется следующим образом:

- Нанесите четкую разметку, упрощающую вырезание круга.

- По всей длине окружности прорежьте диском болгарки короткие отрезки – в дальнейшем их нужно будет соединить.

- В результате такой обработки фигура будет ближе по форме к многограннику, чем к кругу.

Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

3. Обработка толстого металла.

Контуры запланированной фигуры размечаются на поверхности будущего изделия при помощи линейки, циркуля и маркера. Линейка позволяет установить ширину разъема циркуля, чтобы сделать отверстие нужного диаметра. Далее находят центр круга, и от этой точки циркулем намечают контуры.

Специалисты рекомендуют наносить разметку маркером, чтобы во время работы не искать плохо заметную линию.

4. Сверление газовым резаком.

Данный метод подходит, если нужно сделать отверстие большого диаметра в металле средней толщины. Для этого нужно:

Для этого нужно:

- наметить контур круга;

- зажечь горелку;

- отрегулировать факел горения;

- аккуратно и без спешки проводить факелом по разметке на заготовке.

Описанная технология позволяет вырезать отверстия в металлических заготовках толщиной 4-5 мм.

5. Посредством сварочного аппарата.

Такой способ может использоваться, если вы задумались, как рассверлить отверстие в металле большого диаметра в домашних условиях, но у вас нет газового резака.

Начните с регулировки устройства – вам потребуется максимальный уровень тока. Далее подставьте горящую дугу к контуру и удерживайте до появления отверстия. Продолжайте работу по этому принципу, постепенно передвигая аппарат вдоль линии разметки.

Здесь основная задача состоит в грамотной регулировке мощности инструмента. Для обработки металла толщиной в 4 мм понадобится мощность примерно 150 ампер. Для более толстой заготовки потребуется агрегат с более высокими показателями.

Работа потребует меньше времени, если выбрать тонкие электроды. Но нужно быть готовым к тому, что они быстро сгорят, и придется устанавливать новые. Эта особенность приводит к необходимости частого разогрева металла, ведь он остывает, пока вы меняете электрод.

6. При помощи дрели.

Сверление отверстий большого диаметра в металле дрелью отличается большей сложностью, чем обработка более мягких материалов, например, бетона. Также тут есть свои тонкости.

Чтобы упростить себе задачу, следуйте этой инструкции:

- Подготовьте дрель, сверло, охлаждающую жидкость – лучше машинное масло, но подойдет даже простая вода. Возьмите кернер, молоток, защитные очки.

- Если вы планируете сверлить металл на горизонтальной поверхности, подложите под него деревянный брусок и хорошо зафиксируйте. Если работа будет вестись в вертикальном положении, то результат непосредственно зависит от жесткой фиксации, ведь вам предстоит сверлить строго перпендикулярно.

- Нанесите разметку, обозначьте центр отверстия при помощи кернера и молотка.

- Налейте охлаждающую жидкость в небольшую емкость.

- Наденьте очки, чтобы защитить лицо во время работы.

- Начните сверлить, сильно не надавливая на дрель, при этом лучше использовать небольшие обороты. В случае с мощным инструментом стоит прибегнуть к способу кратковременных включений – так вы избежите максимальных оборотов.

- Постоянно охлаждайте сверло.

- Если сверление ведется не строго перпендикулярно, а под углом, то дрель вполне может заклинить. В подобной ситуации поставьте переключатель в реверсивное положение, чтобы не навредить себе и не испортить сверло.

- При выполнении всех рекомендаций можно даже маломощной дрелью сделать отверстие диаметром до 10–12 мм в металле толщиной в пределах 5 мм.

Этапы сверления отверстий большого диаметра в металле

Данная работа сложнее, чем глубокое бурение. Для сверления отверстий большого диаметра в металле используют коронку при работе с заготовками небольшой толщины.

Для сверления отверстий большого диаметра в металле используют коронку при работе с заготовками небольшой толщины.

Либо выбирают обычное сверло, но тогда действуют в несколько этапов:

- Коронка для металла мало отличается от используемых для обработки бетона или гипсокартона. Разница состоит лишь в ее материале и принципе заточки зубьев. По центру инструмента расположено направляющее сверло, благодаря которому получается ровное и четкое отверстие. Сверление ведут на малых оборотах с принудительным охлаждением. Диаметр отверстия может быть любым и зависит лишь от крутящего момента конкретной дрели.

- Сверление в несколько этапов применяется при большой толщине металла и предполагает использование ряда сверл с диаметром, отличающимся на 25 %. В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

- Обработка конусными сверлами наиболее удобна в случае с тонкими стальными пластинами. Стоит пояснить, что речь идет о наборе последовательно расположенных сверл разного диаметра на общей оси. Здесь используется метод, аналогичный описанному выше: сверло утапливают в отверстие до получения необходимого диаметра.

Также в процессе сверления отверстий большого диаметра в металле нужно учитывать общие принципы обработки такого материала:

- Центр отверстия пробивают кернером, в получившуюся ямку устанавливается кончик сверла. Однако если используется кондуктор либо направляющие, данный этап можно пропустить.

- Получить отверстие определенного диаметра можно, выбрав сверло на 0,1–0,3 мм меньше нужного размера. Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне.

- Чтобы снизить трение и охладить инструмент, используйте смазку – это может быть вода либо машинное масло.

- Когда сверло начало затупляться, остановите работу, заточите кромки.

В противном случае вы рискуете испортить инструмент и само изделие.

В противном случае вы рискуете испортить инструмент и само изделие. - Если работа ведется с полыми заготовками, такими как трубы, коробки, рекомендуется поместить внутрь деревянную распорку.

- Сверление глухих отверстий осуществляется при помощи упорной линейки с разметкой. Если у дрели не предусмотрен упор, на сверле делают кольцо-индикатор из светлого скотча.

Приспособления и технология корончатого сверления

Сверление отверстий большого диаметра в металле не представляет особой сложности при условии, что инструмент выбран правильно. Допустим, нужно осуществить подобную процедуру для установки швеллера или металлического уголка. Конечно, можно воспользоваться электродрелью, но если отверстие должно быть, например, 15 см диаметром, такая работа потребует немалых усилий. Поэтому для получения больших отверстий в металле обычно применяют технологию корончатого сверления и соответствующие устройства.

1. Тонкости обработки.

Корончатая или ступенчатая конусная насадка должна иметь меньший диаметр, чем необходимое отверстие.

Также важно помнить об особенностях выбранного инструмента. Допустим, конусные сверла оставляют после себя ровные кромки, поэтому можно избежать дополнительной обработки заготовки.

2. Приспособления для дрелей.

Для облегчения работы и получения более ровного отверстия применяют:

- Кондуктор для сверления. Это корпус с несколькими втулками внутри, играющими роль направляющих для сверл разного диаметра. Втулки изготавливаются из материала повышенной твердости, а значит, инструмент не начнет отклоняться в сторону под действием сверла и не расширит отверстие.

- Направляющая для дрели. Данное приспособление позволяет зафиксировать инструмент, не допуская его отклонение в процессе сверления отверстий большого диаметра в металле. В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

- Стойка для дрели. Если сделать это устройство своими руками, оно вполне сможет заменить дорогостоящий сверлильный станок, значительно упрощая проведение работ. Закрепленный на стойке инструмент движется по штанге посредством рычага. В таком случае невозможно его смещение, поскольку обрабатываемое изделие хорошо удерживается струбциной.

Все перечисленные устройства являются ответом на вопрос о том, как просверлить отверстие большого диаметра в металле своими руками, и позволяют упростить подобные операции.

3. Нюансы работы с глубокими отверстиями.

Сверление глубоких отверстий большого диаметра в металле на токарном станке является наиболее грамотным подходом. Обработка должна сопровождаться охлаждением инструмента и принудительным отведением образующейся стружки. Если говорить точнее, то устройство время от времени извлекают из заготовки, чтобы убрать стружку.

Когда не используются специализированные приспособления, лучше избегать утапливания насадки более чем на 2/3 длины. При этом инструмент обязательно охлаждают водой. Еще одна тонкость касается работы в несколько подходов – в таком случае важно следить за сохранением выбранного угла работы.

При этом инструмент обязательно охлаждают водой. Еще одна тонкость касается работы в несколько подходов – в таком случае важно следить за сохранением выбранного угла работы.

4. Создание больших отверстий.

Работа с большим диаметром сложнее, чем глубокое сверление. В этом случае применяют коронку либо конусное сверло. Первая больше всего напоминает коронки для бетона и гипсокартона. Правда, режущая кромка у нее состоит из другого материала.

Кроме того, возможно поэтапное сверление стандартными инструментами. Начинают работы с насадкой малого диаметра, постепенно переходя к сверлам больших размеров.

Лучше всего на практике себя показали конусные сверла, поскольку они за один подход делают отверстия большого размера. Принцип действия в этом случае прост: инструмент постепенно утапливается в материал, расширяя отверстие.

5. Простое сверление.

Чтобы облегчить себе задачу, рекомендуется прибегнуть к насадке небольшого сечения и использованному зачистному кругу для болгарки. Последний должен быть меньшего диаметра, чем необходимое отверстие.

Последний должен быть меньшего диаметра, чем необходимое отверстие.

Начинают с того, что размечают на заготовке окружность будущего отверстия. Также наносят вторую окружность – чтобы ее построить, из первого диаметра вычитают диаметр используемого сверла. В противоположных точках окружности намечаются по одному отверстию. От них отступают 3 мм и обозначают места для сверления.

По аналогичной схеме осуществляют сверление отверстия большого диаметра в металле по всей нанесенной на заготовку окружности. Если в дальнейшем потребуется, некоторые участки нужно будет обработать зубилом. В итоге у круга будут зазубренные края, требующие обточки. В процессе работы следите за тем, чтобы не допустить незапланированного увеличения окружности.

6. Конусное сверло.

Такие сверла состоят из инструментальной стали, их хвостовики бывают шестигранными или цилиндрическими. На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

Немаловажно, что режущая кромка снимает все образующиеся в процессе работы заусенцы, благодаря чему край не требует финишной зачистки.

Подобные инструменты имеют такие плюсы:

- позволяют выполнять пропилы диаметром до 30 мм;

- избавляют от необходимости обработки неровных кромок;

- обеспечивают возможность растачивать отверстия разного диаметра без смены насадки.

Ступенчатые сверла могут делать пропилы различного диаметра в листовой стали не толще 4 мм. От обычного конусного сверла данный инструмент отличается тем, что просверленный диаметр является фиксированным.

Среди минусов данного инструмента стоит упомянуть:

- необходимость работать при малых оборотах и высоком крутящем моменте;

- чувствительность к незначительным перекосам.

Даже имея указанные недостатки, насадка является отличным ответом на вопрос о том, как просверлить отверстие большого диаметра в металле, и ускоряет обработку металлических пластин.

7. Коронка по металлу.

Корончатые сверла относятся к тем типам специализированного оборудования для создания отверстий большого диаметра, который вполне может использоваться в домашних условиях.

С их помощью получаются круглые и отцентрированные края, а работы проводятся при помощи обычной дрели без использования специальных инструментов.

В конструкцию корончатого сверла по металлу входят такие элементы:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты для закрепления.

За счет данного устройства удается повысить скорость работ в 10 раз. Не менее важно, что коронка позволяет точно сверлить в пределах 1,2–15 см, отказавшись от центровки в процессе работы.

Данные сверла более износостойкие, чем спиральные.

Прежде чем пытаться просверлить отверстие в металле большого диаметра, необходимо установить центровочное сверло в центр окружности. Уже после этой несложной процедуры переходят к сверлению. Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

8. Пресс для отверстий.

Пробивка специальным прессом также входит в число достаточно часто используемых методов создания отверстий большого диаметра.

Принцип работы таков:

- Изделие укладывают на стол пресса и захватывают зажимами.

- Заготовка перемещается под пробивной инструмент, после чего дополнительно фиксируется прижимным кольцом.

- Металл пробивают при помощи пуансона.

Револьвер может содержать в себе несколько насадок отличающихся диаметров, за счет чего создаются пробоины разного диаметра с минимальными временными затратами. Правда, стоит оговориться, что подобное оборудование не используется при обработке металла дома.

Это все основные особенности сверления отверстий большого диаметра в металле. Какой бы способ вы ни выбрали, помните о правилах техники безопасности при работе с инструментом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сверление / нарезание резьбы по металлу, алюминию или нержавеющей стали

Требования

Когда установлены особые требования к шероховатости и допуску, сверление металла является идеальным решением. После того, как отверстия вырезаны, можно редактировать и обрабатывать просверленные отверстия, например, очищая отверстия. При расчистке отверстия после того, как оно было просверлено, может быть получен более чистый рез с более высокой точностью. Ищете конкретное или индивидуальное решение? свяжитесь с одним из наших консультантов.

Угроза

Нарезание резьбы – это процесс создания винтовой резьбы в заготовке. Как правило, можно использовать два различных метода для создания желаемой резьбы в обрабатываемой детали: резка или накатка.

Как правило, можно использовать два различных метода для создания желаемой резьбы в обрабатываемой детали: резка или накатка.

Накатка резьбы – это вкатывание резьбы в материал, при этом во время процесса не образуется стружка. Во время процесса материал сжимается, чтобы гарантировать отсутствие потери прочности. Нарезание резьбы используется, когда требуется полная глубина резьбы или коническая резьба.Когда материал слишком хрупкий, резка также является лучшим методом по сравнению с прокаткой, чтобы предотвратить потерю прочности материала.

Размеры

Наши сверлильные станки могут обрабатывать диаметры до 50 мм и глубину до 200 мм. При поиске отверстий под определенным углом в обрабатываемой детали наш 5-осевой фрезерный станок может создать идеальные отверстия с высочайшей точностью.

Если сверление невозможно, при фрезеровании можно получить отверстия еще большего размера. Наш дуоблок 80P может фрезеровать изделия длиной до 1250 мм, позволяя получать самые большие изделия с высочайшей точностью. Наш новый дуоблок 60P может фрезеровать изделия толщиной до 900 мм и оснащен большим количеством различных инструментов.

Наш новый дуоблок 60P может фрезеровать изделия толщиной до 900 мм и оснащен большим количеством различных инструментов.

Материалы

SMI Verspaning может просверливать отверстия; сталь, высокопрочная сталь, износостойкая сталь, нержавеющая сталь и алюминий. В зависимости от области применения и назначения конечного продукта SMI может дать необходимые советы о том, какие материалы следует использовать и размер отверстий для максимальной прочности. На нашем оффшорном рынке обычно используется высокопрочная сталь, поскольку эти изделия должны выдерживать большие нагрузки и конструкции.

Наш собственный опыт гарантирует, что качество и свойства таких материалов, как высокопрочная сталь и алюминий, не будут потеряны в процессе сверления.

Цепь сверлильная | Мастерская Джона Ф.

перейти на страницу выше этого «сверление – ссылки»

Цепь сверлильная

Часто бывает, что ленточная пила может пригодиться, но ее нет в наличии. Это когда кусок материала нужно отпилить от большего куска.Решением этой проблемы является цепное сверление. Это не только выполняет работу, но и экономит место в мастерской, а также сокращает расходы на замену пильных полотен.

Это когда кусок материала нужно отпилить от большего куска.Решением этой проблемы является цепное сверление. Это не только выполняет работу, но и экономит место в мастерской, а также сокращает расходы на замену пильных полотен.

Этот метод работает с кусками материала с плоской верхней поверхностью. Это означает, что любой листовой материал, который можно просверлить, даже если он достаточно толстый, можно «распилить».

Хитрость в том, что там, где должна была быть «пила», просверливается ряд отверстий рядом друг с другом. Когда все отверстия просверлены, ножовкой пропиливают тонкие куски металла, оставшиеся между отверстиями.

Если все сделано правильно, металл между отверстиями будет настолько тонким, что распиливание станет тривиальной задачей.

Толщина материала

Если металл очень тонкий, его довольно легко распилить и сверлить с цепью бесполезно. Это будет зависеть от того, насколько твердым был металл, но в целом все, что меньше нескольких миллиметров, лучше делать ножовкой, даже если это означает использование только лезвия, потому что разрез слишком глубок для всей ножовки. В этом случае оберните один конец лезвия изоляционной лентой, чтобы получилась ручка.

В этом случае оберните один конец лезвия изоляционной лентой, чтобы получилась ручка.

Если материал толще, то ответ – цепное сверление.

Размер используемого сверла

Если размер сверла составляет, скажем, 3 мм в диаметре, необходимо просверлить очень большое количество отверстий. Если используется большое сверло, скажем, 12 мм, необходимо просверлить меньше отверстий, но при этом может быть потеряно значительное количество материала.

Чтобы минимизировать количество металла, которое необходимо распилить, необходимо минимизировать количество металла между отверстиями.Кажется, легче сделать это большим сверлом, чем маленьким. Кроме того, при использовании сверла большего размера между отверстиями для пиления остается меньше бит.

По мере того как материал становится толще, большее сверло будет легче просверливать глубокое отверстие с меньшим расклевыванием, необходимым для удаления стружки.

Планируется просверлить отверстия, не соприкасаясь друг с другом. На практике большим сверлом можно просверлить отверстия, которые соприкасаются. Проблема в том, что если они слишком сильно соприкасаются, сверло не будет сверлить по прямой линии, а полностью отклонится от курса, и может быть даже невозможно закончить отверстие.В этом случае остается выпилить большое количество металла вручную.

На практике большим сверлом можно просверлить отверстия, которые соприкасаются. Проблема в том, что если они слишком сильно соприкасаются, сверло не будет сверлить по прямой линии, а полностью отклонится от курса, и может быть даже невозможно закончить отверстие.В этом случае остается выпилить большое количество металла вручную.

Если ряд отверстий просверлен от одной стороны куска металла к другой стороне, обязательно останется немного металла, для которого текущее сверло слишком велико. Не стоит пытаться просверлить отверстие, если только с обеих сторон сверла не будет металла. Решение, которое стоит сделать, – это измерить ширину оставшегося металла и выбрать сверло специально для этого последнего отверстия.

Кромка рис. Показывает использование сверла меньшего размера для чистовой обработки

Другая проблема, связанная с использованием сверла большого размера, заключается в том, что после резки металла остается очень неровный край. Если это можно фрезеровать или обработать другим способом, это не проблема. Если его нужно опилить, то меньшее сверло будет означать меньшее опиливание.

Если его нужно опилить, то меньшее сверло будет означать меньшее опиливание.

Цепь сверлильная с круглым лезвием

Если отверстия не находятся на прямой линии, пила должна немного повернуться между каждым отверстием.По мере того, как отверстия становятся меньше, это становится проблемой. В идеале отверстия должны быть диаметром не менее половины ширины полотна ножовки.

Как это:

Нравится Загрузка …

Сверление металла, вопросы для новичков – Сверла, Сверла для столба, Сверла Mag и т. Д.

Chinobi: Возвращаясь к предыдущим сообщениям, я вижу, что у вас проблемы с цветными металлами и небольшими сверлами. Добро пожаловать в клуб. Сверлить медные сплавы можно с трудом, собственно МАТЬ МЕДВЕДЬ.Основные правила сверления стали обычно приводят к отказу при сверлении медных сплавов. (У.е.)

Есть пара основных приемов CUa. Медленные обороты. забрать корм. КУ быстро затвердевает, и, будучи хорошими проводниками, тепло от трения воспринимается основным металлом, поэтому он затвердевает еще быстрее. Забивание корма приводит к тому, что стружка отделяется от родительского материала, быстро забирая с собой тепло трения, поэтому материнское сырье не затвердевает так быстро. Это также резка под поверхностным слоем, который БЫЛ затвердел последним проходом режущей кромки.

Забивание корма приводит к тому, что стружка отделяется от родительского материала, быстро забирая с собой тепло трения, поэтому материнское сырье не затвердевает так быстро. Это также резка под поверхностным слоем, который БЫЛ затвердел последним проходом режущей кромки.

Низкие обороты и забивание подачи дадут лучшие результаты для сталей по тем же причинам, но медные сплавы НЕ уменьшат провисания.

Никогда не пилотируйте CUa без крайней необходимости, если вам нужно использовать самого маленького пилота, вы можете получить финишную отметку, чтобы начать, и при этом быть достаточно сильным, чтобы выжить. Попытаться просверлить отверстие чуть больше практически невозможно, я использую напильники для резаков.

Теперь о «секретной» подсказке, и это действительно было секретом. Папа запретил мне проходить мимо, пока он не обнаружил моего инструктора класса Heavy Metal Shop мистераХардинг всем рассказывал. Когда вы затачиваете насадку для резки меди, НЕ увеличивайте шаг, ни то, ни другое, держите их на уровне калибра. Затем идет секретная отделка точильного камня, мелкозернистого арканзасского масляного камня, является первоклассным, вы должны иметь его в безопасном месте в вашем магазине. Когда вы закончите немного стали на масляном камне, вы удалите все края проволоки и наденьте на них бритвенное платье. Для медных сплавов удалите край проволоки и осторожной щеткой притупите края.

Затем идет секретная отделка точильного камня, мелкозернистого арканзасского масляного камня, является первоклассным, вы должны иметь его в безопасном месте в вашем магазине. Когда вы закончите немного стали на масляном камне, вы удалите все края проволоки и наденьте на них бритвенное платье. Для медных сплавов удалите край проволоки и осторожной щеткой притупите края.

Медные сплавы рвутся под острым инструментом, слегка притупленный инструмент аккуратно разделяет стружку, оставляет чистую поверхность и не так легко ломает биты.

Хорошо, понятно? Избегайте пилотирования, если это вообще возможно, оденьте себя тупым поцелуем. И я имею в виду KISS, всего лишь прикосновение. Идея резкости применяется ко всем фрезам, используемым для обработки медных сплавов, будь то сверла, токарные долота, фрезы, протяжки, сверла, инструменты для удаления заусенцев и т. Д.

О ваших проблемах со сплавами серебра. В них есть медь? Смотрите выше, Стерлинг работает НАМНОГО как латунь во всех отношениях.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

Многие производители разработали целые программы, по которым можно подобрать подходящий инструмент.

Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

В противном случае вы рискуете испортить инструмент и само изделие.

В противном случае вы рискуете испортить инструмент и само изделие..jpg)