Сверление и рассверливание отверстий на токарном станке | Токарная обработка

Сверление и рассверливание отверстий на токарном станке

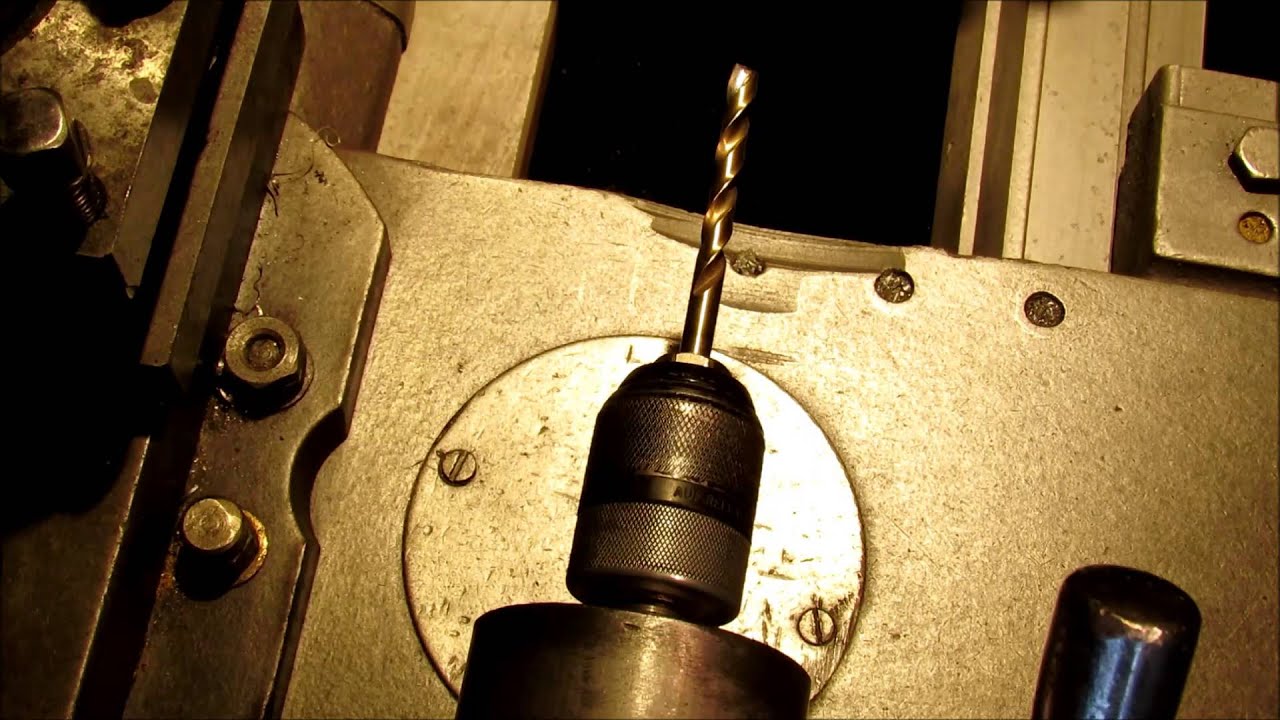

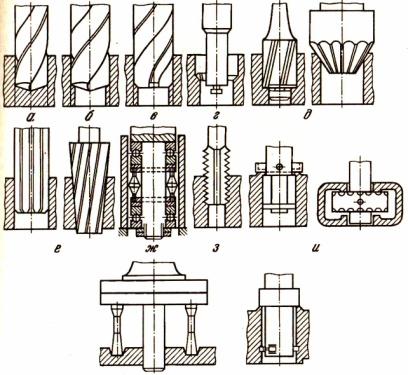

Сверло, одно из наиболее популярных токарных приспособлений, чаще всего его применяют для изготовления различных отверстий во всевозможных металлических заготовках. Для применения в различных операциях существуют разные виды сверл.

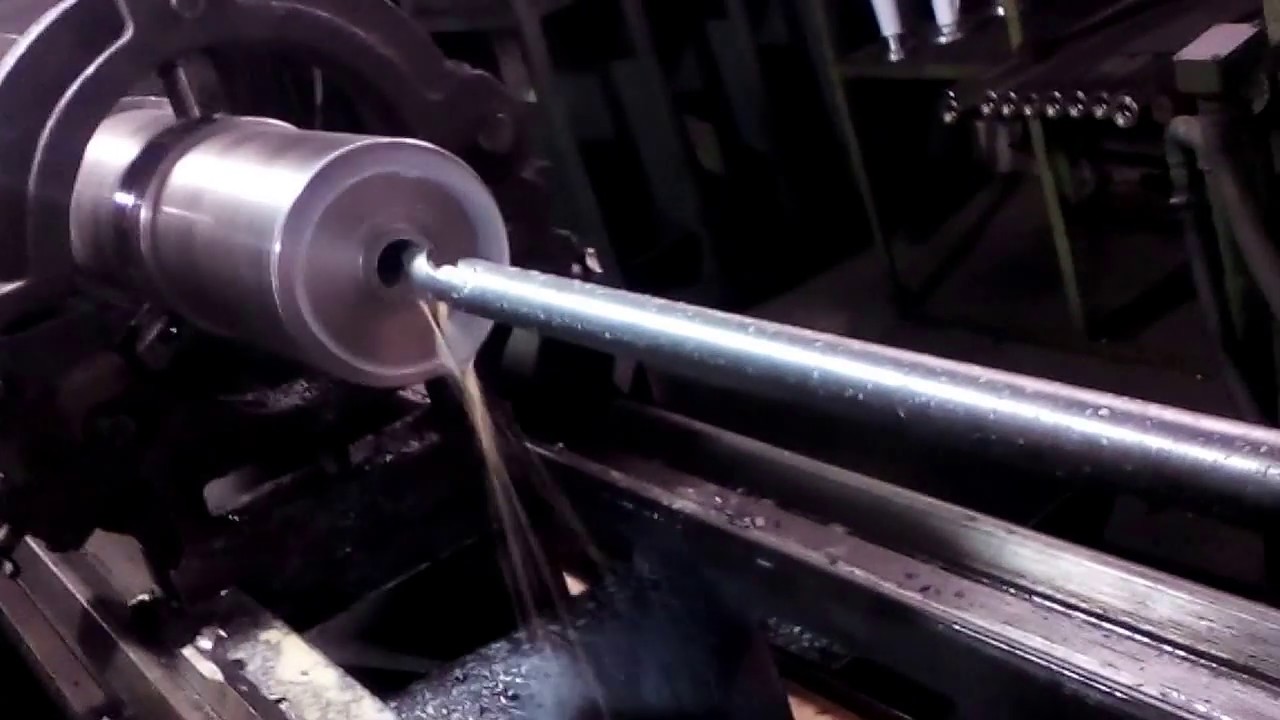

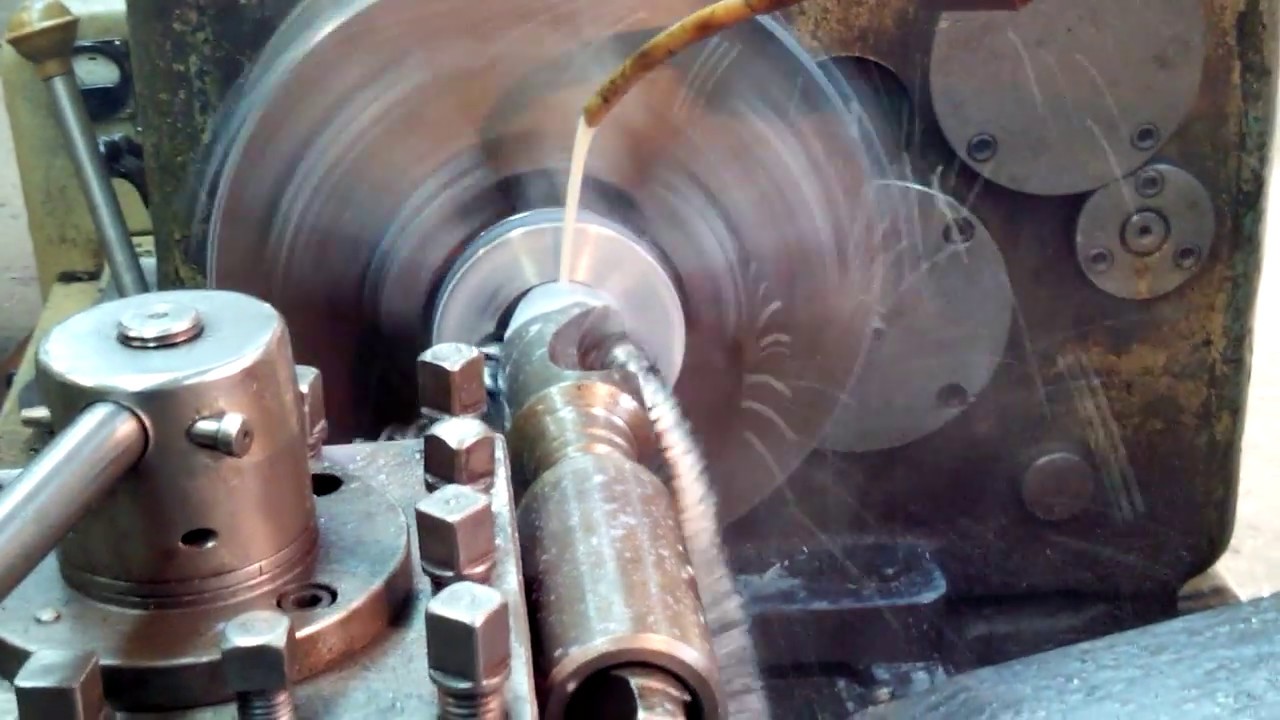

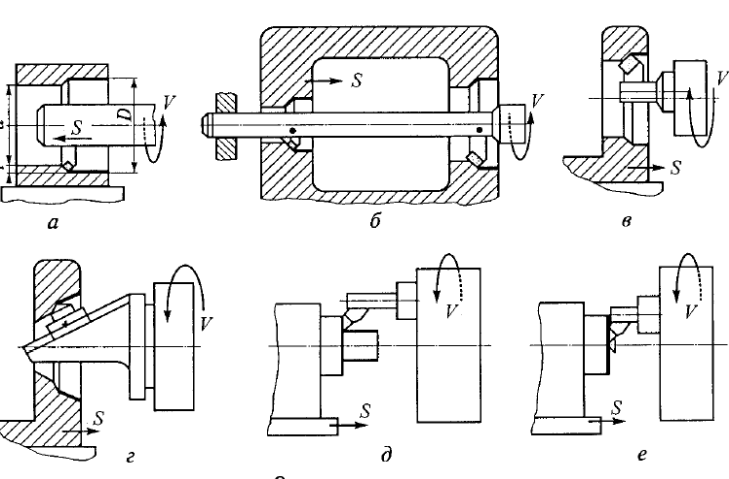

В процессе сверления на токарном станке сверло вращается вдоль оси металлической заготовки, получая вращательное движение и движение додачи сверху.

Все сверла состоят из нескольких частей, каждая отдельная часть несет в себе определенный функционал. Основа – рабочая часть, цилиндрическая шейка и хвостовик для крепления на токарном станке.

На рабочей части сверла располагаются две винтовые канавки, они служат для отвода металлической стружки из рабочего отверстия. Хвостовик сверла может быть цилиндрической или конической формы, в зависимости от диаметра сверла. Винтовые канавки на рабочей части образуют два зуба сверла, двигаясь по хвостовику, они затачивают заднюю поверхность. Каждый зуб имеет тонкую ленточку, она нужна для центрирования сверла в отверстии.

Винтовые канавки на рабочей части образуют два зуба сверла, двигаясь по хвостовику, они затачивают заднюю поверхность. Каждый зуб имеет тонкую ленточку, она нужна для центрирования сверла в отверстии.

Заточку сверл производят на специальных или же универсальных токарных станках, при наличии специального точильного оборудования. Правильная заточка имеет высокую важность, если сверло заточено неправильно, результат его работы будет неточным, велика вероятность поломки сверла.

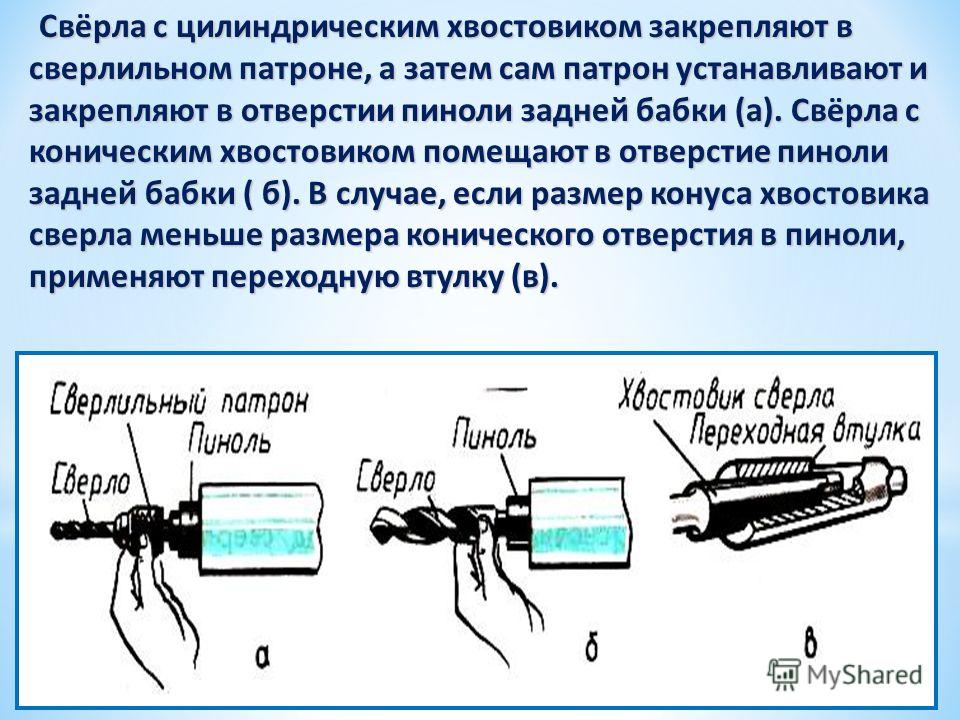

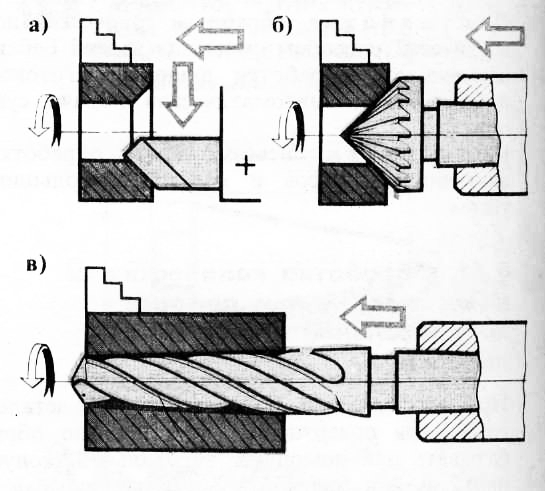

Для крепления сверла в станке используют различные инструменты, сверла с цилиндрическим хвостом крепят при помощи цанговых патронов, а сверла с коническим хвостовиком ставят в коническое отверстие задней бабки.

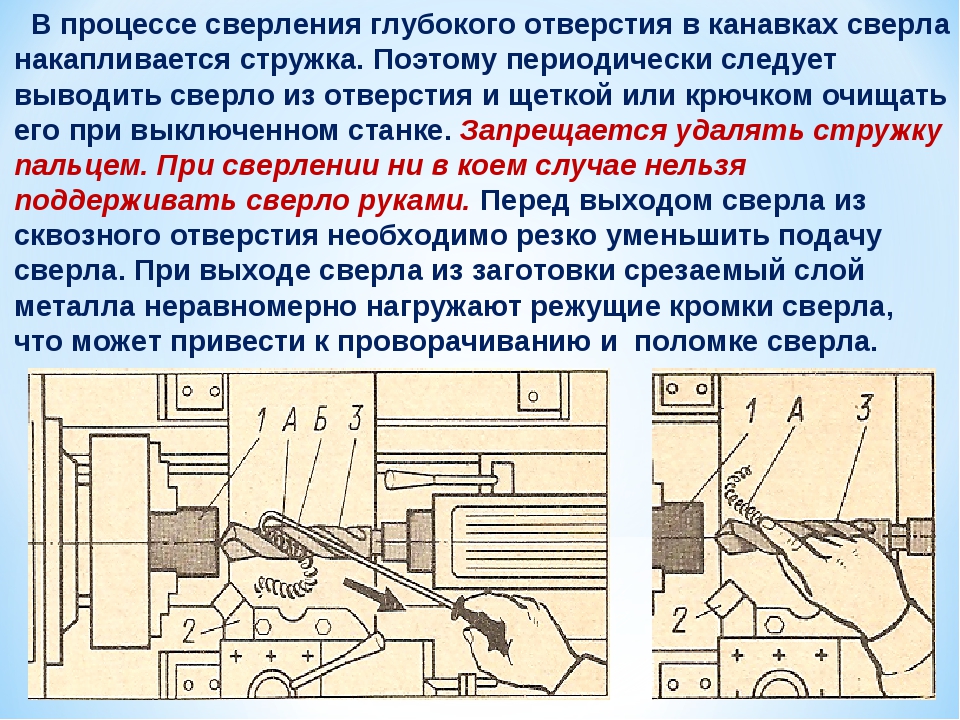

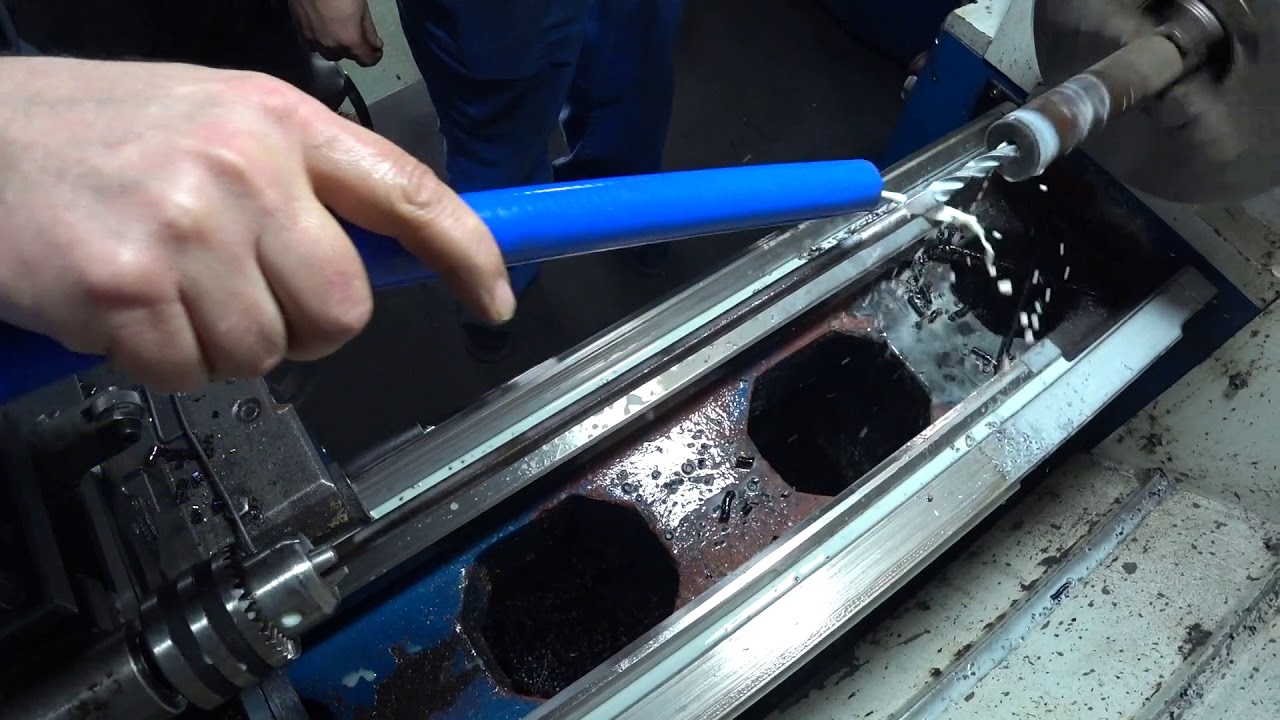

При работе с различными отверстиями применяют различные технологии и приспособления. Так при сверлении отверстий, длина которых больше диаметра, сверло периодически выводят из отверстия, не прекращая вращения. Делают это чтобы охладить режущую кромку и удалить стружку из спиральных канавок.

Для сверления сквозных отверстий, чтобы избежать поломки весь процесс заканчивают при минимальной подаче, и выводят сверло из вращающейся детали.

При работе с глухими отверстиями момент прекращения сверления определяют по специальной шкале, которая располагается на шпинделе задней бабки.

Сверление отверстий малого диаметра проводят в один прием, а для отверстий больше 30 мм, применяют два подхода, рассверливая сначала отверстие диаметром 15-20 мм и после увеличивая его до необходимой величины.

Для ступенчатого отверстия наиболее производительным методом считается обработка отверстия сначала сверлом большего диаметра, а затем доработка более тонким сверлом. На массовых производствах, для ступенчатых отверстий используют специальные комбинированные сверла, которые позволяют увеличить скорость и производительность без потери качества.

Процесс сверления и рассверливания производят на токарных станках, как с ручной, так и с механической подачей. Скорость резанья при сверлении отверстий зависит от материала заготовки.

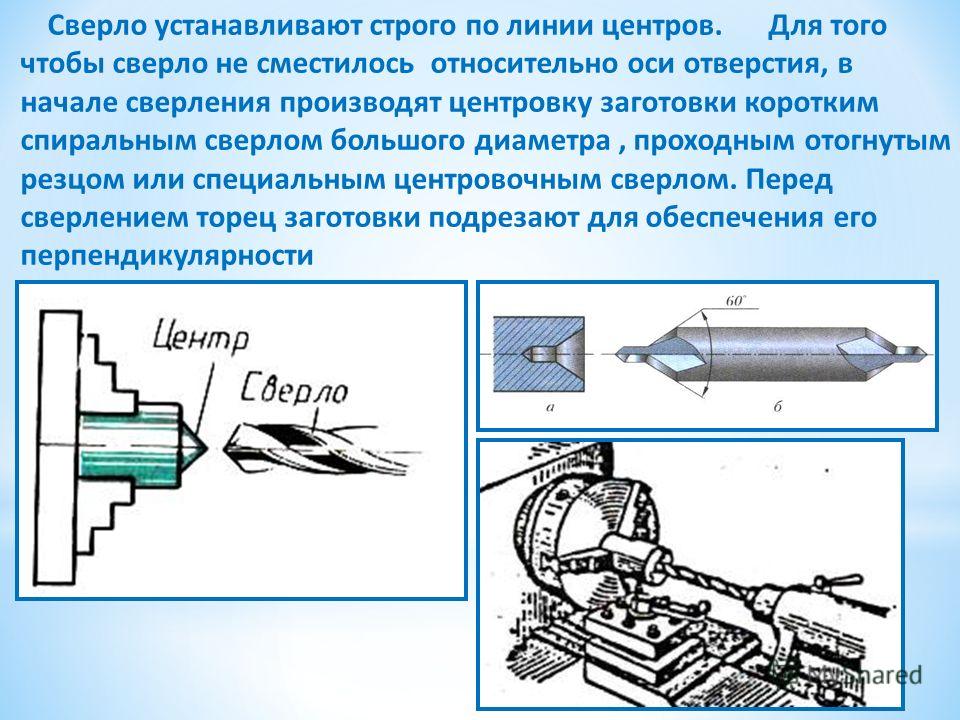

ЦЕНТРОВАНИЕ

Для обработки металлических деталей валов чаще всего применяют центра, базой для установки которых служат различные центровые отверстия токарного станка.

В процессе токарной обработки деталь опирается на центр основания конической поверхности, с углом вершины в 60 градусов. Для тяжелых деталей применяют угол наклона 75-90 градусов. Для улучшения качества обработки и для ее облегчения цилиндрическое отверстие заполняют смазкой.

При подготовке центровых отверстий применяют сверление и зенкование или же применяют специальные комбинированные сверла.

Большую важность имеет верное расположение центрового отверстия на торце металлической детали. Если отверстие не совпадает с геометрическим центром торцового сечения детали, то после обработки на поверхности останутся не обработанные участки.

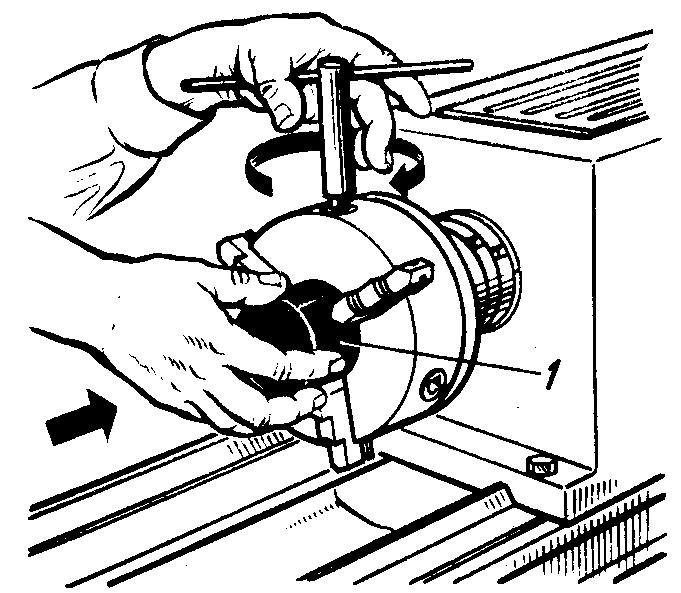

Для разметки центрового отверстия используют специальный инструмент, которым наносят углубления на самой заготовке. При разметке на глаз или при помощи разметочного циркуля возможны значительные неточности. Для повышения точности используют центроискатель, его накладывают на торец заготовки и прокладывают риску при помощи линейки. Далее поворачивают центроискатель и прокладывают еще риску, точка пересечения двух рисок и будет центром детали.

При разметке на глаз или при помощи разметочного циркуля возможны значительные неточности. Для повышения точности используют центроискатель, его накладывают на торец заготовки и прокладывают риску при помощи линейки. Далее поворачивают центроискатель и прокладывают еще риску, точка пересечения двух рисок и будет центром детали.

Производят центрование металлических деталей и на специальном центровочном или токарном станке. На центровочных станках имеется специальное приспособление, в которых заготовка центруется с одной или сразу с двух сторон, в зависимости от оснащенности станка. В токарном станке центрование производят двумя способами: закрепляя в отверстии шпинделя при помощи патрона, или же в шпинделе станка может быть закреплено само центровочное сверло, тогда заготовку токарь держит в руках или придерживают ее люнетом.

Зенкование и развертывание

Для повышения чистоты и точности обработки используют зенкера и развертки.

Зенкер – разновидность режущего инструмента, его используют для доработки отверстий после сверления. По своему устройству зенкер очень похож на сверло, он так же имеет рабочее основание, хвостовик и шейку. Но вместо 2 зубов у зенкера их может быть 3 или 4, и отсутствует перемычка. Рабочая часть включает в себя режущий и калибрующий участки, она выполняет часть резания, а калибрующая часть отвечает за получение необходимого диаметра.

По своему устройству зенкер очень похож на сверло, он так же имеет рабочее основание, хвостовик и шейку. Но вместо 2 зубов у зенкера их может быть 3 или 4, и отсутствует перемычка. Рабочая часть включает в себя режущий и калибрующий участки, она выполняет часть резания, а калибрующая часть отвечает за получение необходимого диаметра.

Для отверстий 25-80 мм, применяют цельные, насадные зенкера. Припуск, который оставляют для зенкования после сверления от 0,5 до 2 мм. Скорость зенкования выбирают исходя из характеристик металла детали.

Развертка – режущий инструмент, по конструкции развертка напоминает сверло или зенкер, но в отличие от них имеет большее количество зубьев от 6 до 12, развертка снимает гораздо меньший припуск.

Рабочая часть развертки, как и у зенкера, состоит из режущей и калибрующей.

Для повышения чистоты поверхности и исключения так называемой огранки зубья разверток выполняются с неравномерным шагом.

В зависимости от диаметра отверстия применяют развертки различной конструкции. Отверстия диаметрами до 32 мм обрабатывают машинными развертками с цилиндрическим или коническим хвостовиком. Отверстия диаметрами от 25 до 100 мм развертывают надсадными развертками (насаживаемыми на оправку). Разверткой невозможно исправить направление. Ось направляется при предварительной обработке отверстия. Для возможности так называемого самоустанавливания в отверстии развертку крепят в специальных патронах, компенсирующих перекос или несовпадение оси инструмента и обрабатываемого отверстия.

Отверстия диаметрами до 32 мм обрабатывают машинными развертками с цилиндрическим или коническим хвостовиком. Отверстия диаметрами от 25 до 100 мм развертывают надсадными развертками (насаживаемыми на оправку). Разверткой невозможно исправить направление. Ось направляется при предварительной обработке отверстия. Для возможности так называемого самоустанавливания в отверстии развертку крепят в специальных патронах, компенсирующих перекос или несовпадение оси инструмента и обрабатываемого отверстия.

Все цельные развертки имеют общий недостаток: вследствие износа их диаметральный размер уменьшается, и инструмент выходит из строя. Поэтому часто применяют регулируемые развертки, зубья которых допускают регулировку по диаметру в определенных пределах.

Припуск под развертывание назначают в зависимости от размера обрабатываемого отверстия в пределах 0,15—0,30 мм на диаметр.

Качество обработки во многом зависит от правильного выбора охлаждающей жидкости. Обычно при развёртывании в качестве охлаждающей жидкости применяют эмульсию или осерненное минеральное масло (сульфофрезол), а также растительные масла. Чугун, бронзу и латунь чаще всего обрабатывают без охлаждения.

Чугун, бронзу и латунь чаще всего обрабатывают без охлаждения.

При развертывании отверстий необходимо следить за состоянием торцовой поверхности. Если торец детали не перпендикулярен ее оси, то не все зубья развёртки будут работать и развертка не получит правильного направления.

Зенкер затачивают на универсально-заточном станке по задней поверхности. Его укрепляют на оправке, установленной в приспособлении, и подводят к кругу. Передвижной упор фиксирует положение зуба зенкера, опираясь о переднюю его поверхность. Затачивание производится по всей режущей части зенкера.

Сверление отверстий на токарном станке

Модификация 2. При сверлении отверстий на токарном станке с использованием задней бабки (телескопический пылестружкоприемник) 1 — головка приемника 2 — пружина 3 — неподвижный трубопровод [c.229]При сверлении отверстий на токарном станке приходится обычно вручную выводить сверло из отверстий) и после удаления стружки вновь вводить его в отверстие, что вы-

[c.

Режимы резания при сверлении. Подача при сверлении отверстий на токарных станках, если она осуществляется вручную, должна быть возможно равномернее. [c.202]

Сверление отверстий на токарном станке [c.53]

При сверлении отверстий на сверлильных станках вращается инструмент (сверло) при сверлении на токарных станках (а также на станках для глубокого сверления) обычно вращается обрабатываемая деталь. [c.206]

Подачи при сверлении, зенкеровании и развертывании отверстий на токарных станках с механической подачей назначать по табл. 28—33. При работе на токарных станках с ручной подачей значения подач, приведенные в табл. 28—33, уменьшать при сверлении отверстий диаметром до 16 лм на 50% и свьппе 16 мм на 60—80% при зенкеровании на 10—15%, при развертывании на 15—20%. [c.371]

Сверление по кондуктору производится преимущественно для обработки небольших деталей в серийном и массовом производстве, а в ряде случаев при сверлении крупногабаритных корпусных деталей (с применением накладных кондукторов). При сверлении нескольких отверстий на токарных станках при повышенных требованиях к их взаимному расположению сверление может производиться по установочным шаблонам.

[c.394]

При сверлении нескольких отверстий на токарных станках при повышенных требованиях к их взаимному расположению сверление может производиться по установочным шаблонам.

[c.394]

При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше. [c.88]

Обработка отверстий без снятия стружки производится калибровкой с помощью выглаживающих прошивок (дорнов) и шариков, а также раскаткой. Образование отверстий в сплошном металле с точностью 4-го и 5-го классов и шероховатостью Нг= 20 160 мкм достигается сверлением. При сверлении отверстий на сверлильных станках вращается инструмент, при сверлении на токарных станках, а также на станках для глубокого сверления обычно вращается заготовка, так как в этом случае увод сверла от нужного направления оси отверстия будет меньше.

Сверление и рассверливание применяются для образования отверстий в сплошном материале и в большинстве случаев являются подготовительными переходами для последующей обработки отверстия растачиванием или развертыванием. Лишь в отдельных случаях сверление отверстий на токарно-карусельных станках является самостоятельной операцией. [c.155]

Растачивают отверстия на токарных станках тогда, когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстий, а также чистоты обработанной поверхности, либо когда отсутствует сверло или зенкер требуемого диаметра. [c.109]

[c.109]

Сверление и рассверливание отверстий на токарном станке осуществляют с ручной или механической подачей. При работе с ручной подачей сверло закрепляют в шпинделе задней бабки и подачу ему сообщают вращением маховичка задней бабки вручную. [c.321]

ЖИДКОСТЬЮ. Наружная поверхность и торцы цилиндров обрабатывали на токарном станке. На расточном станке высверливали отверстия диаметром 38,1 мм (каналы). Точность сверления (диаметры отверстий и положение их осей) составляла 0,025 мм. На фиг. 10.21 приведен эскиз с размерами и схемой расположения отверстий для трех исследуемых моделей. Модели нагружали по торцам равномерным давлением с помощью сжатого воздуха. Нагрузочное приспособление состояло из двух алюминиевых крышек с круглыми уплотняющими концами и трех стальных стержней, воспринимающих реактивные усилия. На фиг. 10.22 воспроизводится фотография нагрузочного приспособления с моделью и приспособления для нагружения тарировочного диска. [c.295]

[c.295]

Резку ситаллов лучше всего производить алмазными кругами. Для сверления отверстий можно применять различные сверла, а также ультразвуковые установки. Ситаллы можно обрабатывать на токарных станках с применением алмазного инструмента и получать изделия требуемой конфигурации Но эти операции всегда трудоемки, и поэтому надо стремиться к тому, чтобы при формовании изделие имело размеры как можно ближе к требуемым. [c.482]

Вместо поковки в качестве заготовки было применено стальное литье. По старой технологии после разметки шатун строгался с обеих сторон, а затем попадал на токарную операцию. На токарном станке обрабатывалась по контуру малая и большая головки, а также стержень шатуна. Операция занимала 11,7 час. Далее на расточном станке производилась обработка отверстий и выточек большой и малой головок шатуна, отверстия под натяжной клин и высверливание паза. Операция занимала 10,4 час После этого велось фрезерование паза и уступа натяжного механизма с двух установок, а затем производилось сверление и развертывание отверстий под шатунные болты и разрезка крышки шатуна на долбежном

[c. 101]

101]

Обработка деталей первой группы возможна только на токарных станках, а их внутренние поверхности обрабатываются на станках глубокого сверления или на расточных при большо диаметре отверстия. К телам вращения, обрабатываемым в патроне, относятся бандажи, втулки, фланцы, кольца и др. Эта группа деталей может обрабатываться па токарных и карусельных станках. При выборе токарного или карусельного станка надо учитывать их стоимость, число оборотов и мощность станка. [c.142]

Растачивание на станках токарной группы — малопроизводительный способ обработки отверстий, что обусловлено недостаточной жесткостью расточного резца и плохой его теплоотводящей способностью. Однако оно широко осуществляется при обработке деталей на токарных станках. Это объясняется тем, что при растачивании отверстий резцом можно достигнуть большей точности и более высокого класса чистоты, чем при обработке сверлением и зенкерованием. При обработке резцом удается выправить ось отверстия и придать ей заданное положение, обработать короткие глухие н больших диаметров отверстия. [c.198]

[c.198]

На токарных станках с ЧПУ последовательность переходов обработки следующая а) предварительная (черновая) обработка основных участков поверхностей детали подрезка торцов, центрование перед сверлением отверстий диаметром до 20 мм, сверление (если используются два сверла, то вначале сверлом большего диаметра), рассверливание отверстий, точение (получистовая обработка) наружных поверхностей, а затем растачивание внутренних поверхностей б) обработка дополнительных участков поверхностей детали (кроме канавок для выхода шлифовального круга, резьбы и т. п.) в тех случаях, когда черновая и чистовая обработки внутренних поверхностей проводятся одним резцом, все дополнительные участки обрабатывают после чистовой обработки в) окончательная (чистовая) обработка основных участков поверхности детали, сначала внутренних, потом наружных г) обработка дополнительных участков поверхностей детали, не требующих черновой обработки сначала в отверстиях или на торцах, затем на наружной поверхности.

[c.237]

[c.237]Сверление является основным способом получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки (см. рис. 31.2, б). В качестве инструмента при сверлении используется сверло (см. рис. 31.3, в), имеющее две главные режущие кромки, переднюю кромку и две винтовые канавки, служащие для удаления стружки. Для сверления используются сверлильные и токарные станки. На сверлильных станках сверло совершает вращательное (главное) движение резания и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна. При работе на токарных станках вращательное (главное) движение совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло. [c.586]

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью с в е р-л а. В зависимости от конструкции и назначения различают сверла спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла. Конструкция и геометрия сверл, а также других инструментов для обработки отверстий и резьб рассмотрены в гл. 2 и 6.

[c.142]

В зависимости от конструкции и назначения различают сверла спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла. Конструкция и геометрия сверл, а также других инструментов для обработки отверстий и резьб рассмотрены в гл. 2 и 6.

[c.142]

Развертка (рис. 4.5) имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия. При работе чистовыми развертками на токарных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за один установ заготовки в патроне. Основные размеры и геометрические параметры режущей части разверток приведены в табл. 4.12 и 4.13. [c.175]

Основные инструменты, используемые на токарных станках, – резцы (табл. 1 – 5), сверла, зенкеры, развертки, метчики, плашки. Размеры резцов с механическим креплением многогранных твердосплавных пластин без отверстий и призматических приведены в табл. 4, твердосплавных напаиваемых пластин – в табл. 6. Для тонкого точения применяют алмазные резцы (табл. 7). При использовании специальных приспособлений на токарных станках выполняют наружное и внутреннее шлифование, сверление глубоких отверстий, обкатывание и раскатывание, фрезерование и другие операции.

[c.301]

1 – 5), сверла, зенкеры, развертки, метчики, плашки. Размеры резцов с механическим креплением многогранных твердосплавных пластин без отверстий и призматических приведены в табл. 4, твердосплавных напаиваемых пластин – в табл. 6. Для тонкого точения применяют алмазные резцы (табл. 7). При использовании специальных приспособлений на токарных станках выполняют наружное и внутреннее шлифование, сверление глубоких отверстий, обкатывание и раскатывание, фрезерование и другие операции.

[c.301]

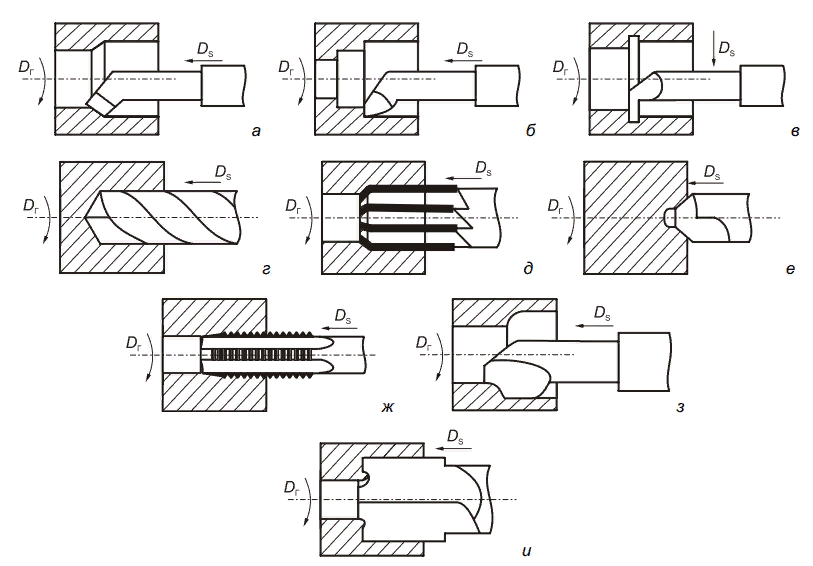

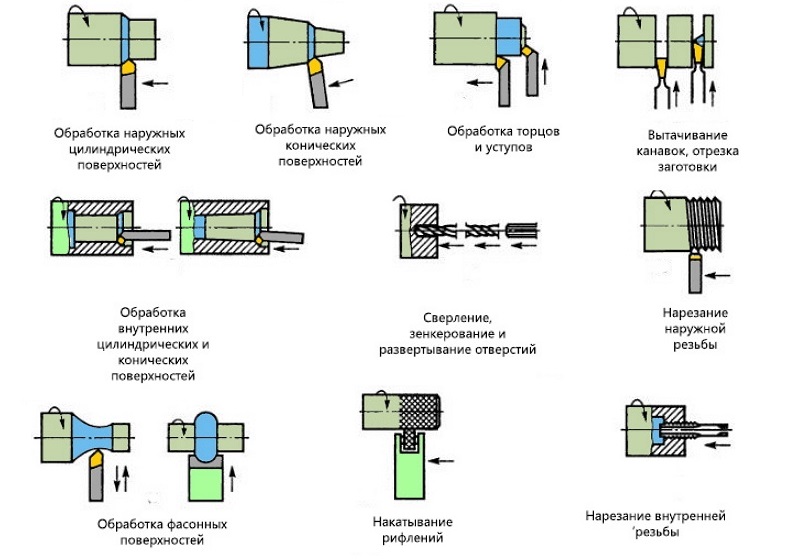

Работы, выполняемые на токарных станках. Токарные станки являются наиболее универсальными из всех видов металлорежущего оборудования. На них можно производить разнообразные работы обтачивать, растачивать цилиндрические (рис. 12.6, а и б), конические и фасонные поверхности вращения, подрезать торцы (рис. 12.6, в) и соответственно обрабатывать плоскости, прорезать канавки, нарезать резцом крепежные и ходовые резьбы любого профиля. Кроме того, на токарных станках с помощью инструментов, устанавливаемых в пиноли задней бабки, можно производить сверление, зенкерование, зенкование и развертывание отверстий, расположенных соосно со шпинделем станка, а также нарезать внутренние и наружные крепежные резьбы с помощью метчиков и плашек. Точность и шероховатость, достигаемые на токарных станках, следующие при черновой обработке квалитеты 12-14 и Д =160 – 80 мкм при чистовой обработке квалитеты 9-10 и R =40-. 0 мкм при тонкой чистовой обработке алмазным инструментом квалитеты 6-7 и /г =1,25-0,63 мкм.

[c.363]

Точность и шероховатость, достигаемые на токарных станках, следующие при черновой обработке квалитеты 12-14 и Д =160 – 80 мкм при чистовой обработке квалитеты 9-10 и R =40-. 0 мкм при тонкой чистовой обработке алмазным инструментом квалитеты 6-7 и /г =1,25-0,63 мкм.

[c.363]

Применяют для обработки на токарных станках предварительно полученных отверстий ковкой, литьем или сверлением в заготовках. Возможно регулирование на размер в пределах 3—6 мм за счет поперечного смещения каретки суппорта [c.315]

Применяют для сверления отверстий диаметром свыше 40 мм в заготовках на токарных станках. Для нормальной работы резца — сверла необходимо закреплять его в резцедержателе суппорта станка так, чтобы вершина центральной пластинки была установлена по центру обрабатываемой детали. Глубина обработки до [c.315]

Для центрования винтов длиною до 1500 мм используют двухсторонние центровочные станки. Центрование более длинных винтов производится на токарных станках с удлиненной станиной. При необходимости перед центрованием производится подрезание торцов, сверление и нарезание резьбы в одном из торцов. Резьбовые отверстия в торцах используются для вертикального подвешивания винтов при термообработке и при межоперационном хранении винтов.

[c.272]

При необходимости перед центрованием производится подрезание торцов, сверление и нарезание резьбы в одном из торцов. Резьбовые отверстия в торцах используются для вертикального подвешивания винтов при термообработке и при межоперационном хранении винтов.

[c.272]

Однако обработка отверстий в сплошном материале может быть осуществлена и на сверлильных, токарных, карусельных, расточных станках или станках глубокого сверления. При l>10d целесообразно их обработку вести на станках глубокого сверления,., если конфигурация детали это разрешает если нет — приходитсяг их сверление вести на расточных станках с применением инструментов глубокого сверления. Сверление отверстий на токарных станках не рекомендуется и может применяться лишь как исключение. [c.141]

Закрепление сверла при сверлении отверстий на токарном станке определяется формой хвостовика сверла. Сверла с цилиндрическим хвостовиком закрепляют в пинолн задней бабки специальными патронами (рис. 93), сверла с коническим хвостовиком — либо непосредственно в коническом отверстии пиноли задней бабки (рис. 94), либо когда конус хвостовика сверла меньше конического отверстия пиноли,— с помощью переходной втулки (рис. 95).

[c.89]

93), сверла с коническим хвостовиком — либо непосредственно в коническом отверстии пиноли задней бабки (рис. 94), либо когда конус хвостовика сверла меньше конического отверстия пиноли,— с помощью переходной втулки (рис. 95).

[c.89]

Торцы стальных распределителей обрабатываются аналогично торцовой поверхности стального блока цилиндра. Обработка бронзового распределителя отличается от указанной. После предварительного сверления центрального отверстия на токарном станке отрезают заготовку от отливки избронзы Бр. ОСН 10-2-3 (рис. 14.29, а) подрезают торец с чистотой V 7 и притупляют острые кромки. Затем растачивают центральное отверстие, подрезают второй торец, обтачивают наружный диаметр, снижают фаску, растачивают выточку, клеймят торец Л в проточке меньшего диаметр а (рис. [c.461]

Токарные станки предназначены для обработки валов, втулок, дисков, фланцев и др. Станки делят на универсальные (общего назначения) и специализированные. Универсальные станки подрезделяют на токарно-винторезные и токарные. На токарновинторезных станках выполняют обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей нарезание наружных и внутренних резьб отрезку торцов, прорезку канавок, сверление, зенкерование и развертывание отверстий. На токарных станках выполняют указанные выше операции за исключением нарезания резьб резцами. На специализированных токарных станках выполняют технологические операции для определенного типа деталей, например, дисков, фланцев, втулок и т. п. В инструментальном производстве токарную обработку стержневого, насадного (втулочного) и дискового инструмента в мелкосерийном производстве производят на токарных станках общего назначения. При изготовлении специального инструмента (долбяков, шеверов, протяжек, корпусов сборного инструмента) эффективно применяют станки с ЧПУ. В серийном и массовом производстве токарную обработку производят на гидрокопировальных станках общего назначения, многорезцовых, револьверных станках, одношпиндельных и многошпиндельных автоматах и полуавтоматах, а также на высокоавтоматизированных специализированных станках.

Универсальные станки подрезделяют на токарно-винторезные и токарные. На токарновинторезных станках выполняют обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей нарезание наружных и внутренних резьб отрезку торцов, прорезку канавок, сверление, зенкерование и развертывание отверстий. На токарных станках выполняют указанные выше операции за исключением нарезания резьб резцами. На специализированных токарных станках выполняют технологические операции для определенного типа деталей, например, дисков, фланцев, втулок и т. п. В инструментальном производстве токарную обработку стержневого, насадного (втулочного) и дискового инструмента в мелкосерийном производстве производят на токарных станках общего назначения. При изготовлении специального инструмента (долбяков, шеверов, протяжек, корпусов сборного инструмента) эффективно применяют станки с ЧПУ. В серийном и массовом производстве токарную обработку производят на гидрокопировальных станках общего назначения, многорезцовых, револьверных станках, одношпиндельных и многошпиндельных автоматах и полуавтоматах, а также на высокоавтоматизированных специализированных станках. [c.103]

[c.103]

Обработка торцов фрезерованием и центрование на фрезерноцентровальном станке Черновое обтачивание ступеней шпинделя с припуском 2,5 м.и на сторону па токарно-копировальном станке мод. МР-24 Черновое обтачивание переднего конца шпинделя на токарнокопировальном станке мод. МР-24 Сверление осевого отверстия диаметром 70, и.и на специальном станке мод. РТ-54 для глубокого сверления Чистовое обтачивание ступеней шпинделя на токарно-копиро-вальном станке мод. МР-24 Чистовое обтачивание переднего конца, снятие фасок и растачивание конусного отверстия под шлифование на токарном станке Подрезка торца, растачивание заднего конусного отверстия на токарном станке [c.224]

Наиболее производительным способом обработки отверстий на токарном станке в сплошном материале является сверление. Однако сверление не обеспечивает высокой точности, чистоты и точного центрирования оси отверстия, и применяется при невысоких технических требованиях к отверстию. Отверстия значительного диаметра (более 25 мм) могут быть обработаны сверлением с последующим р.ассверли-ванием до окончательного размера. Например требуется обработать отверстие у втулки (рис.

[c.78]

Отверстия значительного диаметра (более 25 мм) могут быть обработаны сверлением с последующим р.ассверли-ванием до окончательного размера. Например требуется обработать отверстие у втулки (рис.

[c.78]

Сверление отверстий на токарно-ре-вольверных станках рекомендуется выполнять перед продольной обточкой, особенно при обработке тонкостенных деталей. При совмещении этих операций сверление начинают раньше, чтобы глубина сверления опережала длину проточки проходным резцом. При неглубоких отверстиях (до 2—3 сверление производят без предварительной зацентровки. Для получения точных отверстий, а также при сверлении отверстий диаметром менее 3 мм и при глубине отверстий более 3 с1 производят предварительную зацентровку заготовки. Она может производиться центровочными сверлами с углом при вершине 2ф = 90° или специальным резцом. [c.259]

Заготовки из поликарбоната и полиформальдегида обрабатывались до необходимых конструктивных размеров, ряд заготовок из поликарбоната склеивались. Обработка пластмасс на токарных станках производилась при малых скоростях и малых подачах. Далее заготовки запиливались, обрабатывались наждачной шкуркой и пришабривались. Сухари соединялись между собой по три штуки с помощью четырех потайных винтов. Сверление отверстий под винты производилось на обычных сверлильных станках. Склейка поликарбоната проводилась с помощью 15-процентного раствора указанного полимера в метиленхлориде. Эти клеевые составы наносились мягкой кисточкой тонким слоем на обезжиренные скливающиеся поверхности. Соединенные поверхности под нагрузкой 1 кГ выдерживались 2 ч на воздухе и затем под этой же нагрузкой 4—6 ч в сушильном шкафу при температуре 80° С. Имеющиеся наплывы удалялись обычной шкуркой.

[c.287]

Обработка пластмасс на токарных станках производилась при малых скоростях и малых подачах. Далее заготовки запиливались, обрабатывались наждачной шкуркой и пришабривались. Сухари соединялись между собой по три штуки с помощью четырех потайных винтов. Сверление отверстий под винты производилось на обычных сверлильных станках. Склейка поликарбоната проводилась с помощью 15-процентного раствора указанного полимера в метиленхлориде. Эти клеевые составы наносились мягкой кисточкой тонким слоем на обезжиренные скливающиеся поверхности. Соединенные поверхности под нагрузкой 1 кГ выдерживались 2 ч на воздухе и затем под этой же нагрузкой 4—6 ч в сушильном шкафу при температуре 80° С. Имеющиеся наплывы удалялись обычной шкуркой.

[c.287]

Мировое станкостроение в последней трети XIX в. располагало пятью основными типами металлорежущих станков. Преобладающую часть станочного парка составляли ток арные станки, которые применяли для обработки наружных и внутренних поверхностей тел вращения. На токарных станках обтачивали гладкие и ступенчатые валы, конусы, шары, различные фасонные поверхности, растачивали цилиндры, отверстия, нарезали резьбу. Вторую многочисленную группу составляли сверлильные станки, предназначавшиеся для сверления и обработки отверстий, а также для расточки и нарезки резьбы. Строгальные станки, подразделявшиеся на горизонтальные и вертикальные (долбежные), служили для обработки плоских поверхностей изделий. Расширялось использование фрезерных станков для обработки наружных и внутренних поверхностей особенно точных деталей, а также для получения изделий фасонной конфигурации. Наконец, пятую группу металлообрабатывающего оборудования составляли шлифовальные станки, на которых проводили чистовую обработку деталей различной формы с помощью абразивных материалов и инструментов.

[c.20]

На токарных станках обтачивали гладкие и ступенчатые валы, конусы, шары, различные фасонные поверхности, растачивали цилиндры, отверстия, нарезали резьбу. Вторую многочисленную группу составляли сверлильные станки, предназначавшиеся для сверления и обработки отверстий, а также для расточки и нарезки резьбы. Строгальные станки, подразделявшиеся на горизонтальные и вертикальные (долбежные), служили для обработки плоских поверхностей изделий. Расширялось использование фрезерных станков для обработки наружных и внутренних поверхностей особенно точных деталей, а также для получения изделий фасонной конфигурации. Наконец, пятую группу металлообрабатывающего оборудования составляли шлифовальные станки, на которых проводили чистовую обработку деталей различной формы с помощью абразивных материалов и инструментов.

[c.20]

Токарь 5-г о разряда. Обработка деталей средней сложности по 2-му и 3-му классам точности на токарных станках различных моделей. Обтачивание и растачивание цилиндрических, конических и эксцентрических поверхностей. Нарезание наружных и внутренних остроугольных прямоугольных и трапецоидаль-ных однозаходных резьб. Глубокое сверление и чистовая обработка отверстий. Обработка точных фасонных выпуклых Т1 вогнутых поверхностей с применением шаблонов и приспособлений. Установление наивыгоднейшего режима резания, сообразуясь с инструментом и обрабатываемым материалом или по технологической карте. Подсчет и подбор шестёрен для нарезки резьбы и обточки конусов. Правильное применение режущего и мерительного инструмента, проверка правильности показаний мерительного инструмента. Заправка и заточка режущего инструмента средней сложности по шаблонам и угломеру. Выполнение работ по чертежам и эскизам средней сложности. Пользование паспортом станка и таблицами для нарезания резьбы. Определение причин ненормальной работы станка и предупреждение брака. Устранение мелких неисправностей станка и его регулировка, не требующие разборки.

[c.101]

Нарезание наружных и внутренних остроугольных прямоугольных и трапецоидаль-ных однозаходных резьб. Глубокое сверление и чистовая обработка отверстий. Обработка точных фасонных выпуклых Т1 вогнутых поверхностей с применением шаблонов и приспособлений. Установление наивыгоднейшего режима резания, сообразуясь с инструментом и обрабатываемым материалом или по технологической карте. Подсчет и подбор шестёрен для нарезки резьбы и обточки конусов. Правильное применение режущего и мерительного инструмента, проверка правильности показаний мерительного инструмента. Заправка и заточка режущего инструмента средней сложности по шаблонам и угломеру. Выполнение работ по чертежам и эскизам средней сложности. Пользование паспортом станка и таблицами для нарезания резьбы. Определение причин ненормальной работы станка и предупреждение брака. Устранение мелких неисправностей станка и его регулировка, не требующие разборки.

[c.101]

Изготовление образцов испытуемого сплава производится путем строжки сторон, фрезеровки места трения определенного радиуса и сверления отверстия.

Переустановка образца с одного станка на другой, как правило, приводит к нарушению точности и несовпадению трущейся поверхности с поверхностью стального ролика, изготовленного на токарном станке. Это обстоятельство приводит к большим затратам в-ремени на приработку трущихся поверхностей уже непосредственно на машине Амслера, занимая ее при испытании мягких сплавов (баббиты) на 4 — 5 час., при испытании твердых сплавов (бронзы) на 10 час. и более.

[c.356]

Переустановка образца с одного станка на другой, как правило, приводит к нарушению точности и несовпадению трущейся поверхности с поверхностью стального ролика, изготовленного на токарном станке. Это обстоятельство приводит к большим затратам в-ремени на приработку трущихся поверхностей уже непосредственно на машине Амслера, занимая ее при испытании мягких сплавов (баббиты) на 4 — 5 час., при испытании твердых сплавов (бронзы) на 10 час. и более.

[c.356]Простейшим путем механизации подачи инструмента при сверлении на токарном станке является установка в резцедержателе специальной разрезной втулки (подкладки) квадратного сечения с осевым отверстием, имеющим диаметр, соответствующий диаметру применяемого сверла. Другой способ — сцепление посредством специального крючка, который сцепляет заднюю бабку с суппортом станка. В обоих случаях инструмент равномерно перемещается при механической продольной подаче суппорта. 109. Нет, не всегда. Так, например, при работе полого сверла (трапанационное сверление) входящий внутрь сверла стержень из обрабатываемого материала часто заклинивается и ломается, нарушая процесс сверления. К тому же стержень сильно затрудняет проникновение в зону резания СОЖ. Если же отаерстие в полом сверле расположить эксцентрично относительно его наружной поверхности, то диаметр вырезаемого стержня при сверлении будет меньше диаметра отверстия в сверле. Это обеспечивает свободное выпадание стержня после сверления, а также создает условия для поступления СОЖ. через сердцевидный зазор между стержнем и сверлом. Вот почему отклонение от соосности отверстия в указанных сверлах не только не является недостатком, а напротив, играет

[c.161]

К тому же стержень сильно затрудняет проникновение в зону резания СОЖ. Если же отаерстие в полом сверле расположить эксцентрично относительно его наружной поверхности, то диаметр вырезаемого стержня при сверлении будет меньше диаметра отверстия в сверле. Это обеспечивает свободное выпадание стержня после сверления, а также создает условия для поступления СОЖ. через сердцевидный зазор между стержнем и сверлом. Вот почему отклонение от соосности отверстия в указанных сверлах не только не является недостатком, а напротив, играет

[c.161]

Осевое отверстие шпинделя в крупносерийном производстве обрабатывается на специальном двухшпиндельном станке для глубокого сверления одновременно обрабатываются два шпинделя, установленных в трехкулачковых патронах и люнетах. Обработка осевого отверстия в серийном и единичном производствах может производиться на токарных станках, специально модернизированных. Отверстия диаметром до 40 мм сверлят сверлом одностороннего резания, оснащенным твердым сплавом, при интенсивном поступлении охлаждающей жидкости (рис. 65, а). Жидкость поступает по внутренней части стержня, охлаждает сверло и выносит стружку. При работе сверлами, оснащенными твердым сплавом, подачи 0,015—0,02 мм1об, скорость резания до 70 ж/жын.

[c.127]

65, а). Жидкость поступает по внутренней части стержня, охлаждает сверло и выносит стружку. При работе сверлами, оснащенными твердым сплавом, подачи 0,015—0,02 мм1об, скорость резания до 70 ж/жын.

[c.127]

Черновая обработка. Даже при малых размерах партии наиболее экономично черновую обработку наружных повер Х Ностей оро-изводить на многорезцовых станках, на гидрокопир01вальных полуавтоматах или на токарных станках с применением гидрокопировальных суппортов. Черновая обработка осевого отверстия производится на специальных станках для глубокого сверления. В качестве инструмента применяются удлиненные спиральные и пушечные сверла, перовые сверла и головки для кольцевого сверления. На этой же операции часто производят расточку конусного отверстия Морзе с припуском 2—3 мм под последующую обработку. [c.262]

Обработка отверстий точно в размер на токарном станке – Общий

2 Самоделкин:

Чего не знаю – того не знаю 🙂 . Иногда в цеху лично мне лучше не задумываться об мелочах.

Иногда в цеху лично мне лучше не задумываться об мелочах.

У меня на заводе механический участок очень часто загружен (там и пляски с допусками в 0,02-0,04мм на валу D=90мм без круглошлифовального станка, обточка габаритных валов, тонкая расточка гильз винтовых насосов, 2,5-3D фрезеровка плит, шнеков и.т.п). Все все понимают, все отлично но уделить мне внимание смогут через 2-3-4 часа…

В итоге мне проще пойти к слесарю на старую радиалку 2А20 1955г.в., сверлами разной тупизны 🙂 рассверлить шкив (у меня тоже есть шкивы для приведения в действие разных механических приспособлений относительно низкой точности) на близкий к нужному размер а потом на “своем” верстаке с помощью электронного штанегенциркуля за 5-8 минут настроить разжимную развертку и вручную за

15-20 минут получить нужный размер.

Да, на больший размер с исходного разжимная развертка настраивается быстро а вот если с него надо перестроить на меньший идут пляски с бубном. Но это _уже_ после того, как я получил годную деталь.

Ну и для серьезного производства такой подход не проходит – там берется развертка, подшлифовывается в нужный размер (или берется регулируемая но не разжимная дешевая) и выполняется отверстие.

Я описал самое наколенное колено, но когда надо удовлетворительно и быстро…я так допуск в 0,03-0,05 ловил.

ЗЫ: А еще есть конструктор (вот я сам конструктор), который делает конструкцию под конкретные производственные условия. Я вообще от посадок с натягом для неответственных втулок, шкивов и т.п перехожу к лежачим штифтам, сегментным шпонкам, клею, фланцевым соединениям с центрирующим буртиком и (о ужас!) к сварке и обработке в сборе 🙂 . При этом мы делаем машины и с допусками формы и расположения на направляющих 0,03-0,04 на 320мм и узлы подшипниковые ответственные делаем, и прессовые посадки закладываем в КД и их выполняем и скользящие посадки “в номинал” с зазором в 0,01-0,008 тоже выполнить можем и золотники для гидрораспределителей сами делаем. Дело в разумной

достаточности. ..

..

На тех же шкивах биение поверхностей под ремень допускается в 0,3-0,4мм и до 1мм после 1-2 лет эксплуатации по 4-6 машино-часов в день – главное, чтобы сам шкив на валу не болтался и был надежно зафиксирован(затяжкой, клеммой, шпонкой, клеем и.т.п).

Изменено пользователем TZEПриемы сверления

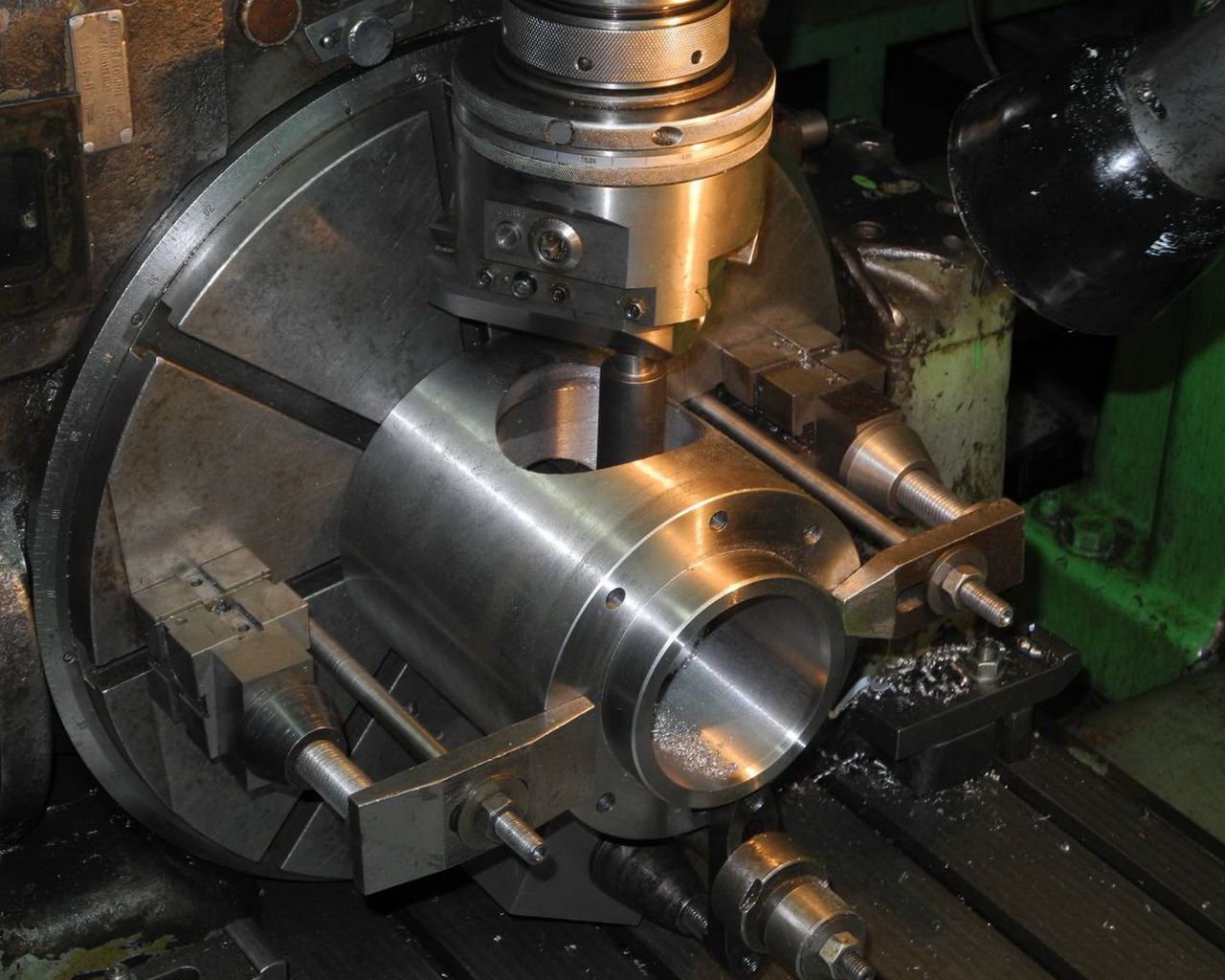

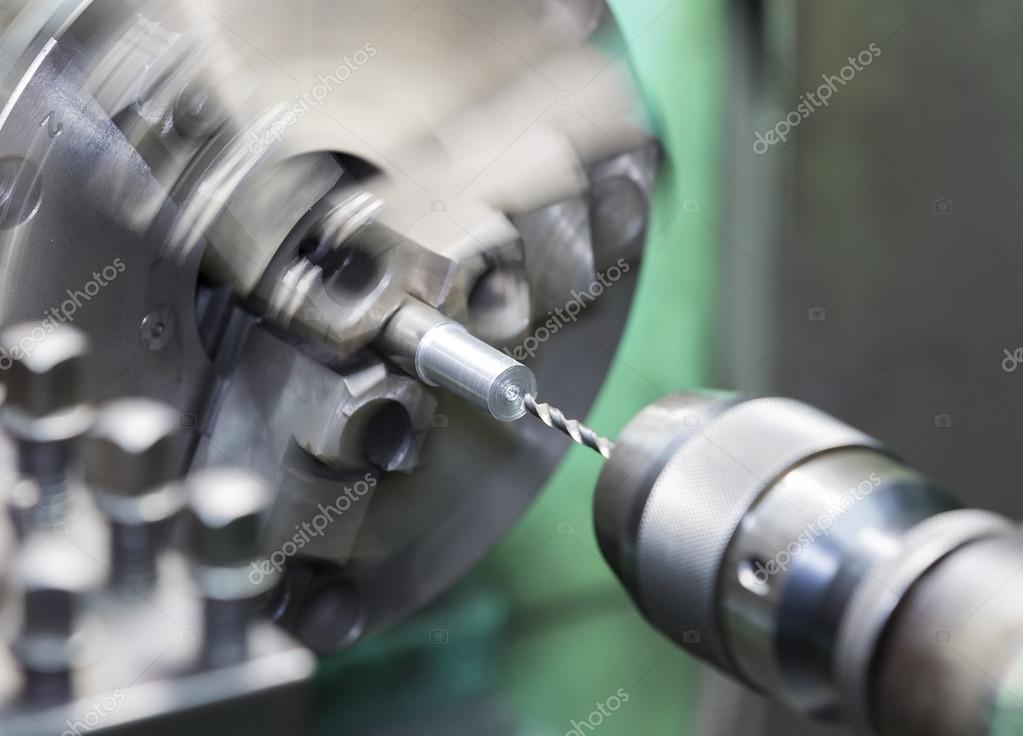

При сверлении отверстий на токарный станках деталь, закрепленная в патроне, совершает вращательное движение, а сверло, установленное в пиноли задней бабки, получает движение подачи.

Закрепление детали при сверлении должно быть прочным. Слабо закрепленная деталь во время сверления будет дрожать или смещаться, а это может повлечь за собой поломку сверла.

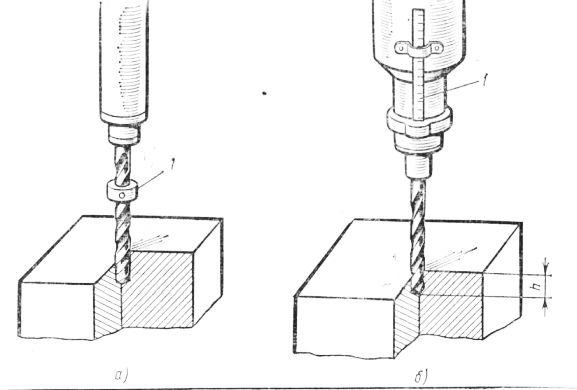

Чтобы предотвратить увод сверла, необходимо перед началом сверления чисто подрезать торец детали (торцовая поверхность должна быть перпендикулярна оси отверстия), а затем наметить в торце центровое отверстие.

Прежде чем подвести сверло к обрабатываемой детали, нужно включить станок. Подводить сверло нужно плавно, без удара, так как иначе режущие кромки сверла могут быстро затупиться и даже выкрошиться.

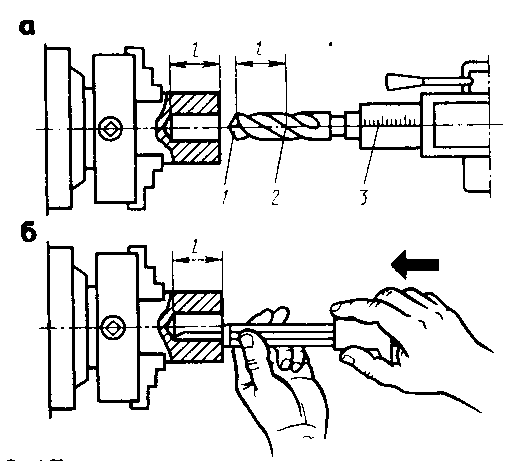

Подачу сверла производят обычно вручную, перемещением пиноли задней бабки, вращая для этого соответствующий маховичок. При сверлении отверстия длиной больше двух диаметров сверла рекомендуется сначала надсверлить отверстие (на длину заборного конуса) жестко закрепленным в пиноли коротким сверлом того же диаметра. Тогда последующее сверло (нормальной длины) будет лучше направляться и его меньше будет уводить в сторону.

При сверлении глубокого отверстия, т. е. такого отверстия, длина которого превышает диаметр сверла в пять и более раз, нужно время от времени прерывать подачу, выводить сверло из отверстия на ходу станка и удалять из канавок стружку этим предотвращается поломка сверла.

Для сверления глухих отверстия заданной длины удобно пользоваться рисками с делениями на пиноли задней бабки. вращением маховичка выдвигают сверло, пока оно вершиной не коснется торца детали; замечают при этом соответствующую риску на пиноли. Затем, вращая маховичок задней бабки без резких рывком, перемещают пиноль до тех пор, пока она не выйдет из корпуса на нужное число делений.

вращением маховичка выдвигают сверло, пока оно вершиной не коснется торца детали; замечают при этом соответствующую риску на пиноли. Затем, вращая маховичок задней бабки без резких рывком, перемещают пиноль до тех пор, пока она не выйдет из корпуса на нужное число делений.

Когда таких делений на пиноли нет, можно применить следующий способ. Отвечают на сверле мелом требуемую длину отверстия и перемещают пиноль, пока сверло не углубится в деталь до метки.

Сверление можно определить, как операцию, состоящую в образовании отверстия в сплошном материале. В отличие от сверления, расточка отверстий состоит в увеличении размера уже существующего отверстия — предварительно просверленного или отлитого — посредством обработки внутренней поверхности его специальными инструментами, большей частью — токарными резцами особой формы. В тех случаях, когда увеличение отверстия производится при помощи сверла, операцию называют рассверливанием.

Резец или режущая часть инструмента для внутренней расточки отверстий представляет собой токарный резец особой формы, закрепленный в державке или откованный на конце прутка (рис 1). Он затачивается, как левый токарный резец (т. е. резец, режущий при подаче слева направо). На рис. 2 показаны углы расточного резца.

Сверленые можно определить, как операцию, состоящую в образовании отверстия в сплошном материале. В отличие от сверления, расточка отверстий состоит в увеличении размера уже существующего отверстия — предварительно просверленного или отлитого — посредством обработки внутренней поверхности его специальными инструментами, большей частью — токарными резцами особой формы. В тех случаях, когда увеличение отверстия производится при помощи сверла, операцию называют рассверливанием. Резец или режущая часть инструмента для внутренней расточки отверстий представляет собой токарный резец особой формы, закрепленный в державке или откованный на конце прутка (рис 1). Он затачивается, как левый токарный резец (т. е. резец, режущий при подаче слева направо). На рис. 2 показаны углы расточного резца. Угол заострения составляет 60°—70, как у прочих токарных резцов, а носок резца закруглен, что придаёт инструменту большую стойкость и обеспечивает более чистую отделку обрабатываемой поверхности. Режущее ребро составляет с перпендикуляром к растачиваемой поверхности угол около 20°, как показано на рис 2 (I). Благодаря этому стружка завивается в сторону от обрабатываемой поверхности и уменьшается стремление резца въедаться в изделие. Расточной резец должен иметь боковой зазор (b), необходимый для того, чтобы забирать стружку, и передний зазор (с), устраняющий трение резца о поверхность. Углы зазора должны быть достаточны для того, чтобы не было трения о поверхность изделия, но вместе с тем они не должны быть чересчур велики, иначе головка резца получится ослабленной, и режущее ребро будет легко выкрашиваться и тупиться. Тело резца для расточки отверстий или пруток, на конце которого он откован, должны быть по возможности короче, насколько это допускает глубина отверстия. Необходимо наблюдать за тем, чтобы тело резца не терлось о стенки, когда резец во время работы уходит вглубь отверстия. |

Способ сверления глубоких отверстий в меди

Изобретение относится к области обработки металлов резанием и может быть использовано при сверления глубоких отверстий в меди.

Известны способ сверления медных сплавов сверлом диаметром 20 мм с режимами обработки So=1,1 мм/об, V=25,0 м/мин, Рот=9217 Н, N=2,5 кВт [Карта 1, С. 429, Общемашиностроительные нормативы режимов резания: Справочник: В 2-х т.: Т. 1 / А.Д. Локтев, И.Ф. Гущин, Батуев В.А. и др. – М.: Машиностроения, 1991. – 640 с.].

Аналогом изобретения является способ получения глубоких отверстий малого диаметра в деталях из мягкого материала (Патент RU 2416496 от 20. 04.2011 Бюл. №11). Способ, включающий сверление с одного торца детали отверстия вращающимся и перемещающимся в осевом направлении инструментом. Для упрощения технологии получения глубоких отверстий и повышения производительности первоначально на всю глубину сверлят отверстие диаметром в 2-2,5 раза больше требуемого диаметра. Затем вставляют в полученное отверстие предварительно смазанный для последующего удаления стержень, диаметр которого соответствует требуемому диаметру отверстия. Затем производят обжатие детали цангой или обкатными роликами, после чего удаляют стержень из отверстия. В качестве стержня может быть использована стальная проволока.

04.2011 Бюл. №11). Способ, включающий сверление с одного торца детали отверстия вращающимся и перемещающимся в осевом направлении инструментом. Для упрощения технологии получения глубоких отверстий и повышения производительности первоначально на всю глубину сверлят отверстие диаметром в 2-2,5 раза больше требуемого диаметра. Затем вставляют в полученное отверстие предварительно смазанный для последующего удаления стержень, диаметр которого соответствует требуемому диаметру отверстия. Затем производят обжатие детали цангой или обкатными роликами, после чего удаляют стержень из отверстия. В качестве стержня может быть использована стальная проволока.

Недостатком данного способа является невозможность применить этот способ для получения глубоких отверстий диаметром 20 мм и более без вывода сверла.

Прототипом изобретения является способ сверления глубокого отверстия в заготовке на универсальном токарном станке (Патент RU 2630732 от 12.09 2017 Бюл. №26). Заготовку закрепляют одним концом в патроне станка, а вторым – в люнете, сверлят наметочное отверстие, затем растачивают его с использование оправки. На место резцедержателя на суппорте устанавливают стебледержатель с открытым зажимным устройством. Один из стеблевых люнетов устанавливают на станину станка посередине между суппортом и заготовкой, а второй – зеркально за суппортом. Используют стебель коаксиальной конструкции. В задней части стебля выполняют ввод во внешнюю трубу и вывод из внутренней трубы, которые присоединяют к соответствующим патрубкам системы смазочно-охлаждающей жидкости (СОЖ). Стебель с патрубками перемещают в просверленное отверстие. После включения системы СОЖ посредством вращения патрона станка и подачи суппорта производят сверление. Обеспечивается сверление глубокого отверстия любой формы на токарном станке без использования специального оборудования в условиях единичного производства.

На место резцедержателя на суппорте устанавливают стебледержатель с открытым зажимным устройством. Один из стеблевых люнетов устанавливают на станину станка посередине между суппортом и заготовкой, а второй – зеркально за суппортом. Используют стебель коаксиальной конструкции. В задней части стебля выполняют ввод во внешнюю трубу и вывод из внутренней трубы, которые присоединяют к соответствующим патрубкам системы смазочно-охлаждающей жидкости (СОЖ). Стебель с патрубками перемещают в просверленное отверстие. После включения системы СОЖ посредством вращения патрона станка и подачи суппорта производят сверление. Обеспечивается сверление глубокого отверстия любой формы на токарном станке без использования специального оборудования в условиях единичного производства.

Недостатком данного способа является невозможность осуществить сверление глубокого отверстия диаметром 20 мм и более без вывода сверла.

Задачей, на которую направлено изобретение, является усовершенствование способа сверления глубоких отверстий в меди, повышающее производительность сверления, уменьшающее увод оси сверла относительно оси отверстия.

Технический результат – обеспечение стабильного и равномерного стружколомания, сокращение времени сверления отверстия.

Технический результат достигается тем, что способ сверления глубоких отверстий в меди, включающий сверление заготовки на станке, с помощью сверла глубокого сверления с использованием системы подачи и отвода смазочно-охлаждающей жидкости и выхода ее вместе со стружкой, при этом сверление осуществляют на универсальном горизонтально-расточном станке шнековым сверлом с частотой вращения сверла n=600-915 об/мин, при этом заготовку закрепляют на столе станка болтами и планками, а подачу заготовки осуществляют столом со скоростью подачи стола S=120-125 мм/мин. Охлаждение производят сульфофрезолом. Диаметр шнекового сверла 20-25 мм.

На обеспечение стабильного и равномерного стружколомания большое влияние оказывает скорость подачи стола и частота вращения сверла. Увеличение частоты вращения сверла более 915 об/мин и скорости подачи стола более 125 мм/мин приводит к поломке сверла, а уменьшение режимов ниже заявленных в изобретении к снижению производительности.

Использование сульфофрезола способствует лучшему формообразованию стружки, благодаря уменьшению коэффициента трения при резании и улучшает качество обработанной поверхности.

Данные отличительные признаки позволяют повысить производительность сверления глубоких отверстий и обеспечить стабильное и равномерное стружколомание без вывода сверла.

На фиг. 1 приведена схема универсального горизонтально-расточного станка. При заявляемом способе сверления заготовку 1 закрепляют на поворотном столе 2 горизонтально-расточного станка. Шпиндельную бабку 8 устанавливают на нужную высоту на колонне станка 7. Поднимают откидной щиток 10, который предохраняет рабочего от разбрызгивания жидкости. После этого производят подачу стола с заготовкой со скоростью подачи S=120-125 мм/мин к вращающемуся сверлу 3 и сверлят отверстие. Шнековое сверло 3 диаметром 20 мм, соединенное через водоприемник 5 со шпинделем 9 шпиндельной бабки 8 станка, получает вращение с частотой n=915-1250 об/мин. Станок оборудован установкой СОЖ 4. Кронштейн 6 связан с водоприемником 5 для повышения жесткости конструкции. Для охлаждения сверла 3 и транспортировки стружки эмульсия из бака 11 насосом через шланги высокого давления 13, водоприемник 5, сверло 3 подают в зону резания и по канавке удаляют стружку, которая сливается по желобам 12 и столу 2 снова в бак 11.

Станок оборудован установкой СОЖ 4. Кронштейн 6 связан с водоприемником 5 для повышения жесткости конструкции. Для охлаждения сверла 3 и транспортировки стружки эмульсия из бака 11 насосом через шланги высокого давления 13, водоприемник 5, сверло 3 подают в зону резания и по канавке удаляют стружку, которая сливается по желобам 12 и столу 2 снова в бак 11.

При такой последовательности осуществляемых операций даже при единичном производстве обеспечивается возможность процесса сверления глубокого отверстия в заготовке из меди на универсальном горизонтально-расточном станке без вывода сверла и необходимости в дополнительном оборудовании.

Примеры конкретного изготовления. Для сверления отверстий диаметром 20 на глубину l=500-600 мм были применены следующие режимы сверления по описанному выше способу. Данные указаны в табл. 1.

Экспериментально установлено, что наибольшая производительность и стабильное и равномерное стружколомание при сверлении меди обеспечивается с режимами сверления: подача стола S=120 мм/мин, частота вращения сверла n=915 об/мин.

В результате предложенного способа производительность сверления глубоких отверстий повышается в 1,5 раза. При этом увод оси отверстия не превышает 2 мм. Шероховатость отверстий после обработки Ra=25 мкм.

Руководство по применению корпусных сверл Sumitomo SumiDrill WDX с СМП при сверлении отверстий на токарном станке Установка сверлильного инструмента

Руководство по применению корпусных сверл Sumitomo SumiDrill WDX с СМП при сверлении отверстий на токарном станке Установка сверлильного инструмента

Руководство по применению корпусных сверл Sumitomo SumiDrill WDX с СМП при сверлении отверстий на токарном станке Установка сверлильного инструмента _ Установите сверло так, чтобы внешняя вставка была параллельна оси станка X. (см. рис. 1) – Сильно нажмите на фланец сверла в направлении корпуса при затягивании Регулирование рабочего диаметра (смещения) – Диаметр обработки регулируется смещением по оси X. – Производите увеличение диаметра расточки смещением по оси X в положительную сторону. Перемещение по оси X в отрицательном направлении (уменьшение диаметра расточки) не рекомендуется из-за возможности столкновения корпуса с отверстием, (см. рис. 1) – Максимально допустимая регулировка (смещение) зависит от диаметра сверла. Замечания – Когда сверло устанавливается на токарном станке, вершина центральной пластины должна быть от 0,15 до 0,2 мм ниже высоты центров. – Центральная пластина сломается если ее центр лежит выше высоты центров. – Установите глубину резания для наружной и внутренней токарной обработки 1/5D или меньше диаметра сверла, но не более 5 мм (пример: установить глубину резания 4 мм или менее при диаметре сверла 020 мм). – Установите крышку, чтобы предотвратить травмы от возможной вылетающей стружки (см. стружку в форме диска на рисунке 2) при сверлении на токарном станке. I Стандартная номинальная нагрузка I Стандартный подвод СОЖ Монолитные твердосплавные Номинальная мощность может меняться в зависимости от условий резания, таких как: свойства обрабатываемого материала и скорость резания, и является справочной.

Перемещение по оси X в отрицательном направлении (уменьшение диаметра расточки) не рекомендуется из-за возможности столкновения корпуса с отверстием, (см. рис. 1) – Максимально допустимая регулировка (смещение) зависит от диаметра сверла. Замечания – Когда сверло устанавливается на токарном станке, вершина центральной пластины должна быть от 0,15 до 0,2 мм ниже высоты центров. – Центральная пластина сломается если ее центр лежит выше высоты центров. – Установите глубину резания для наружной и внутренней токарной обработки 1/5D или меньше диаметра сверла, но не более 5 мм (пример: установить глубину резания 4 мм или менее при диаметре сверла 020 мм). – Установите крышку, чтобы предотвратить травмы от возможной вылетающей стружки (см. стружку в форме диска на рисунке 2) при сверлении на токарном станке. I Стандартная номинальная нагрузка I Стандартный подвод СОЖ Монолитные твердосплавные Номинальная мощность может меняться в зависимости от условий резания, таких как: свойства обрабатываемого материала и скорость резания, и является справочной. Режимы резания Обрабатываемый материал: S50C (230НВ) Скорость резания: Ус=150м/мин Замечания по установке и снятию пастин – Перед установкой пластины, удалить загрязнения с посадочного места пластины, используя воздух или другие средства. – При использовании ключа выровняйте его по оси винта и нажмите при повороте (рис. 3). Если ключ не совпадает с винтом, пластина сместится, и кончик ключа и/или шестигранник винта может деформироваться. – Не допускайте зазора между посадочным местом пластины и пластиной (рис. 4, А). На рис.4 показана правильно установленная пластина. Наружные стороны центральной пластины выставляются с зазором, потому что пластина зажата по внутренним сторонам. Объем СОЖ-это фактор, который влияет на производительность сверления, особенно, что касается удаления стружки и смазывания. Давление СОЖ для малых отверстий должно быть высоким (018.0 мм или меньше). Объем СОЖ обычно регулируется изменением давления. Эта система имеется на большинстве станков с ЧПУ. Этот график предоставляет только приближенные значения.

Режимы резания Обрабатываемый материал: S50C (230НВ) Скорость резания: Ус=150м/мин Замечания по установке и снятию пастин – Перед установкой пластины, удалить загрязнения с посадочного места пластины, используя воздух или другие средства. – При использовании ключа выровняйте его по оси винта и нажмите при повороте (рис. 3). Если ключ не совпадает с винтом, пластина сместится, и кончик ключа и/или шестигранник винта может деформироваться. – Не допускайте зазора между посадочным местом пластины и пластиной (рис. 4, А). На рис.4 показана правильно установленная пластина. Наружные стороны центральной пластины выставляются с зазором, потому что пластина зажата по внутренним сторонам. Объем СОЖ-это фактор, который влияет на производительность сверления, особенно, что касается удаления стружки и смазывания. Давление СОЖ для малых отверстий должно быть высоким (018.0 мм или меньше). Объем СОЖ обычно регулируется изменением давления. Эта система имеется на большинстве станков с ЧПУ. Этот график предоставляет только приближенные значения. Может потребоваться больше СОЖ в зависимости от станка, от типа СОЖ и обрабатываемого материала. Специальные С вставными пластинами Развертки С напайньыи пластинами Другие Проблемы и устранение неисправностей Проблема Признак Причина Противодействие Слишком большое отличие в диаметре отверстия Просверленное отверстие больше заданного – Отклонение корпуса из-за высоких сил резния -Снизьте подачу для уменьшения осевой силы. – Отрегулируйте ось X. Просверленное отверстие меньше заданного – Увод сверла – Увеличьте подачу. – Отрегулируйте ось X. Разница входного и выходного диаметров – Пакетирование стружки – Увеличьте подачу для улучшения отвода стружки. – Используйте стружколом L типа. Плохое качество обработанной поверхности Плохое качество поверхности отверстия – Высокое сопротивление резанию Низкая жесткость заготовки -Снизьте подачу – Пересмотрите стратегию обработки для увеличения жесткости. Плохое качество на выходе из отверстия – Обрабатываемая поверхность портится стружкой – Увеличьте подачу для улучшения отвода стружки.

Может потребоваться больше СОЖ в зависимости от станка, от типа СОЖ и обрабатываемого материала. Специальные С вставными пластинами Развертки С напайньыи пластинами Другие Проблемы и устранение неисправностей Проблема Признак Причина Противодействие Слишком большое отличие в диаметре отверстия Просверленное отверстие больше заданного – Отклонение корпуса из-за высоких сил резния -Снизьте подачу для уменьшения осевой силы. – Отрегулируйте ось X. Просверленное отверстие меньше заданного – Увод сверла – Увеличьте подачу. – Отрегулируйте ось X. Разница входного и выходного диаметров – Пакетирование стружки – Увеличьте подачу для улучшения отвода стружки. – Используйте стружколом L типа. Плохое качество обработанной поверхности Плохое качество поверхности отверстия – Высокое сопротивление резанию Низкая жесткость заготовки -Снизьте подачу – Пересмотрите стратегию обработки для увеличения жесткости. Плохое качество на выходе из отверстия – Обрабатываемая поверхность портится стружкой – Увеличьте подачу для улучшения отвода стружки. – Используйте стружколом L типа. Поломка пластин Поломка центральной пластины -Неправильная регулировка положения – Пластина не проходит по прочности – Отрегулируйте высоту пластин. Если сверло используется на токарном стан погробуйге повернуть его на 180″. – Используйте усиленный стружколом Н типа. Поломка периферийной пластины – Высокая нагрузка на режущую кромку – Снизьте подачу для уменьшения силы резания. – Используйте усиленный стружколом Н типа. Рис. 2 Установка пластины Зазор приемлим и не влияет на рэзание J60

– Используйте стружколом L типа. Поломка пластин Поломка центральной пластины -Неправильная регулировка положения – Пластина не проходит по прочности – Отрегулируйте высоту пластин. Если сверло используется на токарном стан погробуйге повернуть его на 180″. – Используйте усиленный стружколом Н типа. Поломка периферийной пластины – Высокая нагрузка на режущую кромку – Снизьте подачу для уменьшения силы резания. – Используйте усиленный стружколом Н типа. Рис. 2 Установка пластины Зазор приемлим и не влияет на рэзание J60

Насадки для сверления на токарном станке?

Поскольку у меня нет Drill Doctor (пока), можно ли заточить сверло вручную, например, удерживая вращающееся сверло против точильного камня?TIA

TonyW

Самый безопасный способ, который я могу придумать, чтобы НАДЕЖНО заточить сверло одинаково для обоих желобов, – это надежно вставить его в трехкулачковый патрон на вашем токарном станке или сверлильном станке и аккуратно подправить режущие кромки алмазной карточкой или пластиной во время вращения на высоких оборотах…. держите воду на алмазной карточке / пластине для охлаждения.

Если вы ОЧЕНЬ устойчиво держите руки, вы можете попробовать использовать шлифовальный станок или шлифовальную станцию, чтобы подправить самый кончик ваших бит … убедитесь, что шлифовальный камень был недавно обработан, чтобы он прорезал хорошую чистую полосу, или если вы используете наждачную бумагу, лучше всего будет свежая.

Теоретически вы можете сделать то же самое с помощью Dremel и некоторых шлифовальных наконечников или шлифовальных дисков … проблема с этими двумя методами заключается в том, что вы можете снять больше материала с одной стороны, чем с другой, в результате чего эта канавка будет единственной. передний край, из-за чего сверло будет резать в этом направлении….

Это резание в одном направлении мало что дает, если сверло вращается в ручном сверле или сверлильном станке …. но когда сверло находится в СТАЦИОНАРНОМ состоянии во время сверления на токарном станке, сверло будет имеют тенденцию блуждать в том направлении, в котором оно хочет врезаться, что приводит к изгибу долота в этом направлении, возможному изгибу долота, получению отверстия слишком большого размера, возможно, поломке долота, в результате чего бит застревает в отверстии при попытке для быстрого удаления стружки, перегрева и затупления единственного режущего наконечника.(Все эти проблемы собраны вместе, удачи!)

Первый метод, при котором вы вращаете сверло и подкрашиваете режущие кромки, вероятно, является самым надежным методом получения ровной режущей кромки …. но вы будете по-прежнему необходимо подправить его вручную, придавая режущим кромкам сверла свободный угол, чтобы эта режущая кромка могла врезаться в материал, в котором вы сверляете, а не просто кататься по поверхности сверла немного кончик и просто становится очень жарко.

Для этого вы можете держать сверло в токарном станке или сверлильном станке, если вам удобен рабочий угол, или взять сверло в тиски и надежно зажать…. затем возьмите ту же алмазную карточку или хороший напильник и, НЕ ПРИКАСАЯСЬ К ОЧЕНЬ КРАЙ, добавьте дополнительный отвод на 5–10 градусов назад от края, чтобы обеспечить рельеф края.

Если вы можете сделать все это вручную, вы наравне с лучшим машинистом …. (они не зря покупают дрелей!)

Принцип работы Drill Doctor прост … бита зажимается внутри канавок, что обеспечивает гарантированный угол резания относительно наконечника. Все поворотные насадки стандартного типа имеют одинаковый пропорциональный состав, поэтому система зажима всегда будет точной, что гарантирует удаление минимального количества материала с наконечника при каждом использовании.

Когда вы ВРАЩАЕТЕ сверло вручную, держатель зажимной биты заставляет КАЧАТЬСЯ и изменять его угол при повороте. Это позволяет затачивать режущую кромку сверла И шлифовать угол заточки одним движением за каждый проход … вы поворачиваете держатель до тех пор, пока не услышите почти полное отсутствие шлифовальных действий при полных оборотах … это означает, что режущие кромки ровные и равные с обеих сторон, а угол наклона рельефа соблюден.

Если ваш Drill Doctor имеет порт точки разделения, его можно вставить только в двух разных ориентациях…. используйте ОБА и отшлифуйте обе стороны равномерно … осмотрите острие сверла, чтобы убедиться, что в центре сверла достаточно материала для прочности, и что ваши режущие кромки хорошо разделены, чтобы предотвратить блуждание в сверле режущее действие.

Устали от невозможности точно сверлить на токарном станке

Как вы бурили? В общем, лучший способ – это разместить заготовку в патроне на передней бабке (вращающейся), а сверло в патроне Jacobs на задней бабке (неподвижно).Также неплохо удерживать патрон Jacobs левой рукой во время сверления, чтобы свести к минимуму колебания, и это важно, так как вы вытаскиваете сверло из заготовки, чтобы не сорвать патрон Jacobs с конического крепления.Насколько велик бланк? Вы просверливаете боковую часть заготовки? Если это так, то первое, что я подозреваю, это то, что бланк смещается в сторону при сверлении. Вы можете зажать квадратную заготовку в патроне для прокрутки, но если заготовка не идеально квадратная, она будет удерживаться только на двух сторонах, а это означает, что она может смещаться вбок (или, точнее, поворачиваться на двух губках в контакт с заготовкой), поскольку бит начинает входить в древесину.В результате отверстие будет проходить через край заготовки.

Один из способов избежать этой проблемы – использовать специальные кулачки для перьевого сверления на вашем патроне. Хотя их приятно иметь, я обнаружил, что могу получить прямые отверстия и без них, поместив шип на конец заготовки, а затем установив шип в стандартных кулачках в патроне. Если у вас круглый шип, он будет контактировать со всеми четырьмя губками патрона и не сможет сдвинуться.

Еще я обнаружил, что вам нужно найти золотую середину для бурения.Под этим я подразумеваю то, что вы должны медленно продвигать сверло в заготовку, позволяя сверлу плавно резать древесину – если вы вдавите сверло в древесину, оно будет пытаться следовать за волокнами древесины, что приведет к вылету. -осевое отверстие. На токарном станке я продвигаю кривошип задней бабки с шагом примерно 1/2 оборота с интервалом примерно 2-3 секунды между шагами. Кроме того, вы не хотите, чтобы токарный станок вращался так быстро, что вы выделяете много тепла, но он должен вращаться достаточно быстро, чтобы на самом деле резать древесину.Я обычно сверляю со скоростью 400-500 об / мин. Бита должна быть острой. Поможет немного парафина на насадке (но это не лучшая идея, если вы собираетесь вклеивать трубку в отверстие).

Я также считаю, что использование нескольких битов помогает. Я начинаю с центральной фрезы, а затем перехожу к фрезу стандартной длины, которую я устанавливаю как можно глубже в патрон Jacobs, оставляя минимальное удлинение. После сверления на эту глубину я снова устанавливаю коронку, чтобы открыть больше канавок, и просверливаю ее на эту глубину. Наконец, я перехожу на более длинную коронку и просверливаю на всю глубину.

Сверление короткими зубцами – по моему опыту, сверление на глубину около 3/4 дюйма и выдавливание сверла из дерева, чтобы очистить стружку, более успешны, чем попытки просверлить отверстие на всю глубину, в которую может войти сверло. за один проход.

Наконец, сверлить древесину с прямыми волокнами намного проще, чем сверлить древесину с какой-то сумасшедшей текстурой, которая несколько раз меняет направление по длине заготовки. Конечно, именно те породы древесины являются наиболее драматичными и дают лучшее ищу ручки.

| Глава 3. Как использовать токарный станок Сверлильный и расточный стержень Изготовление отверстия на токарном станке Используя токарный станок, мы можем сделать точное отверстие. Если отверстие имеет небольшой диаметр, для обработки используется сверло. С другой стороны, если отверстие имеет большой диаметр или требуется точный диаметр и шероховатость, Применяется специальный режущий инструмент для токарного станка, называемый расточной оправкой. Использование сверла Нетрудно вставить сверло в сверлильный патрон токарного станка и протолкнуть это к материалу. Но тонкое сверло легко ломается из-за необоснованного сила. Тогда обрезки материала не должны оставаться в прорези дрель. Мы должны дать смазочно-охлаждающую жидкость и быстро выбросить обрезки. Когда в центре материала есть выступ, отверстие для сверления поворачивается в материале. Затем мы обычно используем центрирующее сверло, которое имеет сильную жесткость, и делаем отметку перед использованием обычного сверла.

Использование расточной оправки Расточная оправка используется при резке внутренней поверхности. Это может сделать отверстие, которое имеет большой диаметр, для которого нужен точный диаметр, и для чего нужна высокая шероховатость поверхности.

Фактическая обработка растачивания На следующих фотограммах представлена фактическая обработка расточки механической части робота-рыбы. Материал – алюминиевый сплав (JIS A2017).Размер составляет 118 мм внешнего диаметра и 191 мм длины. Отверстие имеет внутренний диаметр 103 мм и глубину 186 мм. Деталь гидроизолирована уплотнительным кольцом, внутренняя поверхность должна иметь высокую шероховатость.

[ТОП по металлообработке] [Hirata HOME] [Дивизион энергетики и энергетики] [NMRI HOME] |

Как использовать сверло на конусе Морзе задней бабки для улучшения токарной обработки

Редактор журнала Woodworker’s Journal Роб Джонстон является ярым сторонником установки сверлильного патрона на токарный станок, чтобы получить отверстие для старта при токарной обработке.Есть некоторые гаджеты и штуковины, которые просто усложняют нашу жизнь (многие из них продаются поздно ночью по телевизору). А есть такие, без которых, как только вы их применили, вы не можете себе представить, чтобы обойтись без них. Я предполагаю, что если вы еще не установили сверлильный патрон в заднюю бабку своего токарного станка, вам не хватает аксессуара «без него жить не могу». Установка сверла на узле задней бабки токарного станка может сразу дать небольшое центральное отверстие, что облегчит токарную обработку.Будете ли вы использовать его каждый раз при включении токарного станка? Что ж, если вы в первую очередь переворачиваете миски, как это делаю я, ответ в основном – «да». Если вы переворачиваете полые сосуды в форме вазы, ответ – «да». Подсвечники … “Ага”. На самом деле удивительно, сколько раз простое сверление мертвой точки отверстия в середине вашей токарной заготовки может быть полезным. Вы установите сверлильный патрон на заднюю часть, поэтому обратитесь к руководству по токарному станку, там должно быть указано, какой пронумерованный конус Морзе вам придется использовать.Патрон устанавливается в заднюю бабку на конус Морзе – №1 или №2, в зависимости от вашего токарного станка. В руководстве пользователя будет указано, какой конус подходит для вашего инструмента. Конечно, вы можете сесть на нее или слезть по мере необходимости.Использование патрона

Если вы удаляете много материала, насадка Форстнера – отличный вариант. Цилиндр обеспечивает прямую подачу долота в ложу, как и прямоугольные цилиндрические стороны долота. Я также знаю токарных станков по дереву, которые используют лопаточные насадки для той же задачи. Одним из недостатков лопастных долот является то, что их направляющая шпора очень длинная по сравнению с долотами Форстнера, и вам всегда нужно учитывать длину шпоры при сверлении.Обязательно продвиньте сверло на небольшое расстояние, а затем выдвиньте его назад, чтобы облегчить удаление отходов. Иногда я предпочитаю использовать фрезу, у которой шпора не выступает за плоскую поверхность просверленного отверстия. В таких случаях я использую фрезу (сверло для резьбы по чаше), вставляемую в сверлильный патрон, установленный на токарном станке. Это дает мне гладкое дно, которому я могу придать форму дна чаши. Это небольшая уловка, но такая, как я, токарь средней квалификации может хорошо ею воспользоваться.Сверление рукоятки инструмента

Сверление отверстия в рукоятке инструмента

В описанных здесь методах используется токарный станок со сверлом, удерживаемым в патроне Jacobs.Патрон Jacobs может быть установлен как на передней, так и на задней бабке, в зависимости от от используемого метода.

Усложняющим фактором является длина ручки по сравнению с диаметром шип для патрона прокрутки, а патрон не может надежно удерживать деталь такой длины. А небольшая боковая сила на неподдерживаемом конце может привести к смещению ручки. Кроме того, если ручка смещена по центру, центробежная сила может сделать ситуацию хуже, и ручка может вылететь из токарного станка.

Дополнительная сложность заключается в том, что буровое долото может отклоняться в начале бурения. так, чтобы получившееся отверстие было не по центру. Мы работаем над этим, просверлив отверстие перед поворотом внешнего профиля ручки до окончательных размеров. После отверстие просверливается, ручка снова помещается между центрами с центром конуса на задняя бабка вставлена в отверстие. Это центрирует заготовку в отверстии для окончательная формовка.

Выбор сверла

Тип? Обычно доступны такие, как Форстнер, лопата, брэд-пойнт, пилот-пойнт, и знакомое спиральное сверло.Предполагая, что доступны все типы, какой из них мы используем?

Прежде всего, сверление будет производиться в древесине конечной зернистости

Долото с затвором имеет тенденцию быть слишком агрессивным, а иногда и самоподдерживающимся. В худшем случае сверло может вклиниться в дерево и застрять.Мы следует избегать этого любой ценой, поэтому мы не будем использовать Пилотные насадки из-за их сходства с брэд-пойнтами.

Остался один вид уже знакомого спирального сверла. Это лучший выбор для бурения в конечное зерно. Его недостаток в том, что у него нет острого края, как другие, поэтому точное определение местоположения требует немного больше внимания.

Размер? Измерьте хвостовик инструмента и сравните его с диаметром сверла, которое вы

собираетесь использовать.Просверлите отверстие в куске лома и проверьте, подходит ли он. Если вы должны,

сделайте отверстие слишком большим, а не слишком маленьким. Его

простое дело – залить большое отверстие эпоксидной смолой, но увеличить отверстие путем повторного сверления-

Начало –

Дело в том, что небольшой занос или блуждание на старте не имеют значения. Исправить ошибку можно, если снова установить заготовку между центрами, отцентрировать. на отверстие по центру конуса на задней бабке.

Скорость? При сверлении большим сверлом запускайте токарный станок медленно. Скорость около 500 Обороты хорошие. Часто очищайте фишки.

Сделайте это: просверлите отверстие.

Шесть различных методов или вариантов сверления отверстия описаны ниже. Вы можете выбрать тот, который вам нравится.

Метод 1А: прямой подход. Просверлить отверстие задней бабкой заготовки. неподдерживаемый. Делайте это только в том случае, если вы можете замедлить свой токарный станок примерно до 100 об / мин.

Установите рукоятку в спиральный патрон так, чтобы кулачки патрона захватывали шип в задний конец ручки. Используйте острие в центре задней бабки, чтобы выровнять деталь.

Снимите острие и установите патрон Jacobs и сверло в пиноль задняя бабка. Поднимите биту до тех пор, пока она не коснется центральной точки ручка, в которой будет просверливаться отверстие.

Установите токарный станок на очень низкую частоту вращения, предпочтительно около 100.Запустите токарный станок и двигайтесь вперед сверло для просверливания отверстия. Как только отверстие будет запущено, вы можете увеличить число оборотов в минуту до около 500.

Имейте в виду, что если вы запустите токарный станок на высокой скорости, ручка начнет разбегаться. центрируйте до того, как сверло войдет в зацепление, достаточное для обеспечения устойчивости, оно склонно соскочить с токарного станка, довольно резко.

Этот метод небезопасен, но как только бита задевает дерево, оно само будет стремиться стабилизировать ручку.Ваши шансы выше, если дерево будет прочным и трудно с очень плотными кулачками патрона. Мне повезло с этим методом для ручек примерно до 10 дюймов в длину. С более длинными ручками не пробовал.

Метод 1B: просверлить стартовое отверстие. Используйте ручную дрель, чтобы просверлить отверстие в конце бланк, может быть, глубиной 3/8 дюйма. Затем при подготовке к сверлению отверстия под инструмент, воткните сверло в отверстие перед запуском токарного станка. Бит сохранит пробел из-за отклонения от центра.

Для просверливания стартового отверстия можно использовать сверло Форстнера или лопату. Хотя эти плохо справляются с торцевым волокном, у них острие острее, чем у спирального сверла, и они проще позиционировать точно. Сверление в заготовке всего на долю дюйма не должно быть сложно.

Метод 2: используйте центрирующее кольцо. Это дополнение к описанному выше методу. Центрирующий кольцо помещается на шип, повернутый на конце заготовки, чтобы стабилизировать ее перед сверло задействовано.Детали показаны на следующей диаграмме и фотографии.

Чтобы просверлить отверстие в ручке, установите ручку между спиральным патроном и центр точки. Если вы еще этого не сделали, поверните короткий шип на конце ручка для установки центрирующего кольца. Если вы сделаете шип диаметром 1,25 дюйма, позже ее можно отвернуть, не влияя на окончательную форму ручки.