Обзор настольно-сверлильного станка 2М112

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Простота конструкции обеспечивает легкость управления, надежность и долговечность станков.

Отсчет глубины сверления производится по плоской шкале или упору.

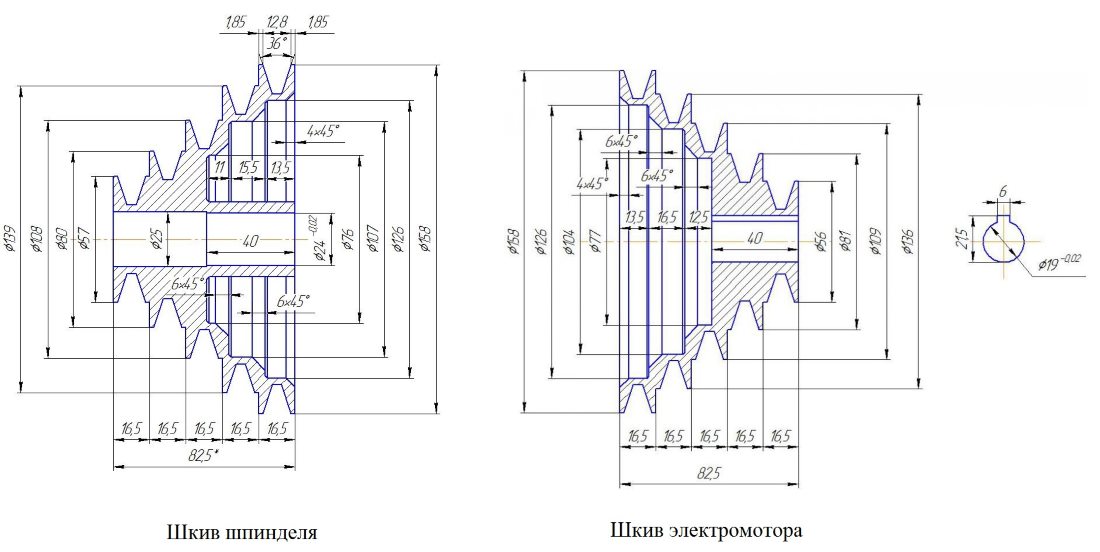

Пятиступенчатые шкивы привода позволяют получать пять скоростей вращения шпинделя, что обеспечивает свободный выбор скоростей резания.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов. Диаметр вала — до сто двадцати миллиметров, длина — до тысячи миллиметров.

Станки 2М112 позволяют выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

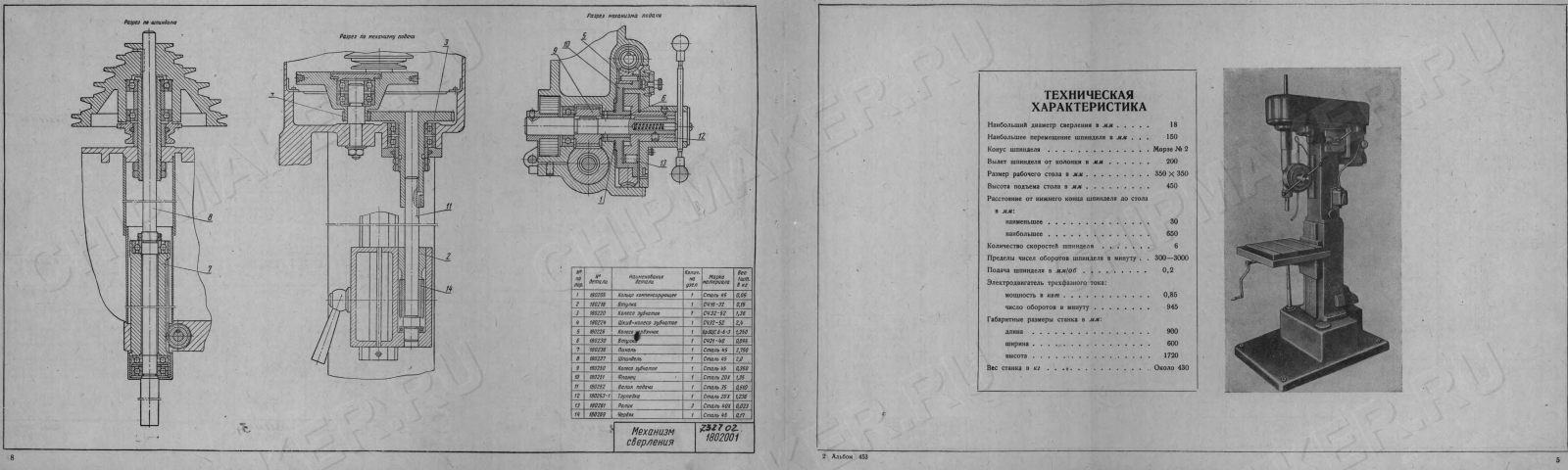

Общий вид сверлильного настольного станка 2М112

Фото сверлильного станка 2М112

youtube.com/embed/moHJrEcR82Y?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Расположение составных частей сверлильного станка ТМНС-12

Расположение составных частей сверлильного станка ТМНС-12

Спецификация составных частей сверлильного станка ТМНС-12

- Стойка (колонна)

- Зажимное устройство корпуса

- Электропривод (электродвигатель)

- Механизм подъема корпуса

- Основание (кроншейн, башмак)

- Панель электроуправления

- Основание (стол, плита)

- Шпиндельный узел (шпиндель, гильза шпинделя, пиноль)

- Механизм подачи шпинделя

- Корпус (сверлильная головка, сверлильная бабка, хобот)

- Механизм натяжения ремня

- Кожух защитный

Краткое описание конструкции и работы настольного сверлильного станка ТМНС-12

Пятиступенчатый шкив шпинделя закреплен с помощью втулки на двух радиальных подшипниках.

Передача вращения от шкива шпинделю осуществляется при помощи двух призматических шпонок.

Электродвигатель закреплен на подмоторной плите, направляющие которой свободно входят в соответствующие расточки в хоботе. После того как ремень накинут на соответствующую ступень шкива, эта плита оттягивается от хобота до нормального натяжения ремня и в этом положении фиксируется прижимными винтами.

Спецификация составных частей сверлильного станка 2М112

- Колонка (Кронштейн) 2М112.40.00.000 — 1

- Зажимное устройство шпиндельной бабки 2М112.00.00.009 Ручка — 1

- Электропривод 2М112.80.00.000 Электрооборудование — 1

- Механизм подъема шпиндельной бабки 2М112.70.00.000 Рукоять — 1

- Кронштейн

- Плита 2М112.00.00.002 Плита — 1

- Кожух 2М112.78.00.000 Кожух — 1

- Шпиндельная бабка 2М112.00.00.001 Корпус — 1

- Механизм натяжения ремня 2М112.75.00.000 Рукоять — 1

- Плита подмоторная 2М112.10.00.

000 — 1

000 — 1 - Шпиндель 2М112.30.00.000 — 1

- Хомут 2М112.50.00.000 — 1

- Ступица 2М112.60.00.000 — 1

Шпиндельная бабка настольно-сверлильного станка 2М112

Основу шпиндельной бабки составляет чугунный корпус. В корпусе смонтированы шпиндельный узел, механизм натяжения ремня, местное освещение станка.

Сзади к бабке прикреплен электродвигатель.

Шпиндельная бабка может поворачиваться на колонке и фиксироваться в нужном положении.

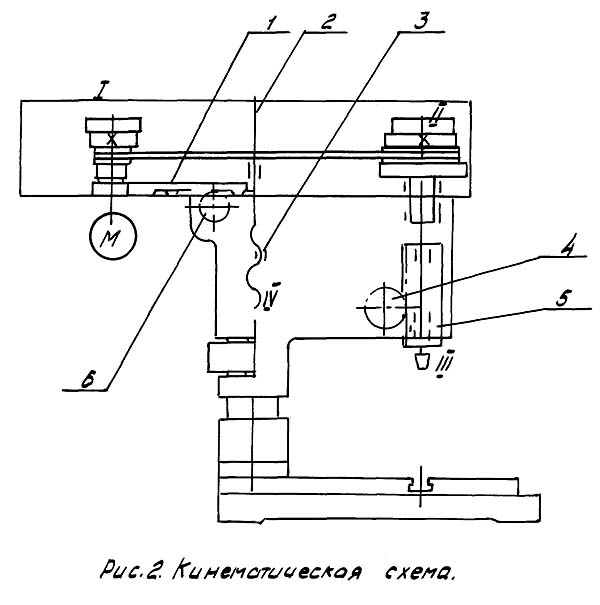

Для перемещения шпиндельной бабки по колонке 1 (рис. 2) надо освободить зажимное устройство 2.

Поворотом гайки 4 влево или вправо можно поднять или опустить шпиндельную бабку 8.

Особенности станка 2М112

Основой шпиндельной бабки станка служит корпус из чугуна со смонтированным шпиндельным узлом, механизмом ременного натяжения, системой местного освещения оборудования. К бабке сзади подсоединен электрический двигатель. Есть возможность для поворота шпиндельной бабки на колоне и ее закрепления в подходящей позиции.

Плита выполнена в виде отливки, имеющей емкость для сбора охлаждающей жидкости и ее отвода. В плиту вмонтировано электрическое оборудование станка. Передняя стенка плиты используется для размещения пульта. Рабочая плоскость плиты оснащена Т-образными пазами, на которые можно крепить необходимые элементы. Верхний уступ плиты в кронштейне предназначен для монтажа колонки, которая отвечает за перемещение шпиндельной бабки. Соединение колонки с кронштейном неподвижное.

Местом крепления шпиндельного узла служит корпус, а шпинделя – гильза на шарикоподшипниках. Вращающее движение шпинделю передается от втулки и шкива с использованием шлицевого соединения. Для подачи шпинделя используется ручной механизм, работающий от вращения штурвала с помощью гильзы с рейкой и валика-шестерни. Чтобы снять сверлильный патрон со шпиндельного конуса применяется особая гайка.

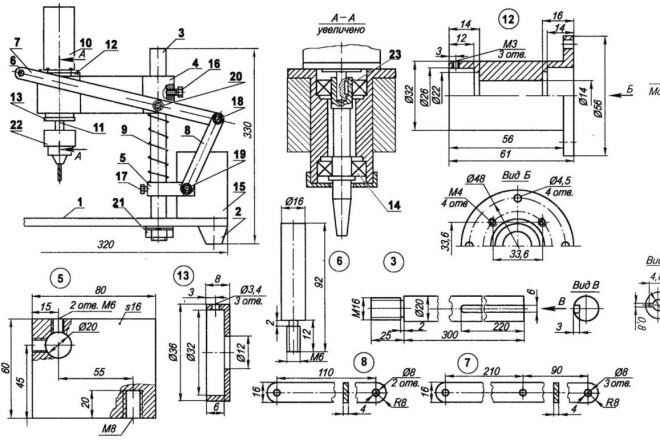

Шпиндельный узел настольно-сверлильного станка 2М112

Чертеж шпиндельного узла сверлильного станка 2М112

Шпиндель настольно-сверлильного станка 2М112

Шпиндельный узел (рис. 5) смонтирован в корпусе, а шпиндель 1 — в гильзе 4 на шарикоподшипниках 3 и 6.

5) смонтирован в корпусе, а шпиндель 1 — в гильзе 4 на шарикоподшипниках 3 и 6.

Шпиндель получает вращение от втулки 8 и шкива 9 через шлицевое соединение.

Подача шпинделя — ручная, осуществляется вращением штурвала при помощи валика-шестерни 5 и гильзы с рейкой 4.

Гайка 2 предназначена для снятия сверлильного патрона с конуса шпинделя.

Описание работы сверлильного станка 2М112

Шпиндель сверлильного станка 2М112 может перемещаться по колонне и крепится посредством винтового зажима. Пиноль станка может подниматься до высоты 400 мм над поверхностью рабочего стола, позволяя обрабатывать заготовки в широком диапазоне размеров.

Рабочий стол настольно-сверлильного станка 2М112

Ременная передача настольно-сверлильного станка 2М112

Перед пуском двигателя обрабатываемая деталь закрепляется зажимами, находящимися в Т-образных пазах, которые имеет координатного стол 2М112. Производитель сверлильного станка 2М112 в качестве дополнительного оборудования предлагает тиски, которые устанавливаются на станине в пазы координатного стола.

Шпиндель проверяется на рабочую скорость вращения, которая зависит от твёрдости детали, после чего вручную устанавливаются вылет инструментальной головки и её положение относительно координатного стола. В патрон устанавливается сверло (или метчик) необходимого диаметра. Ход (особенно, если он – большой) проверяется при неработающем приводе, после чего включается электродвигатель, и с деталью производится необходимая технологическая операция, сверление или нарезание резьбы.

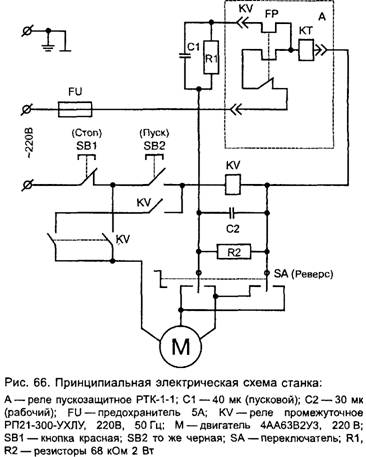

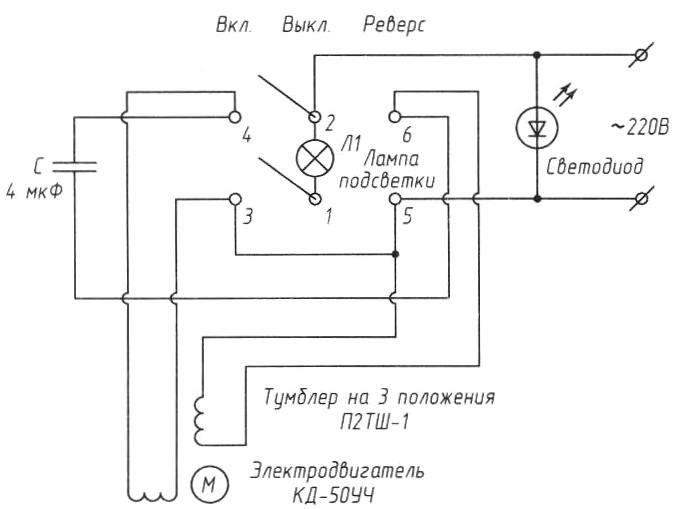

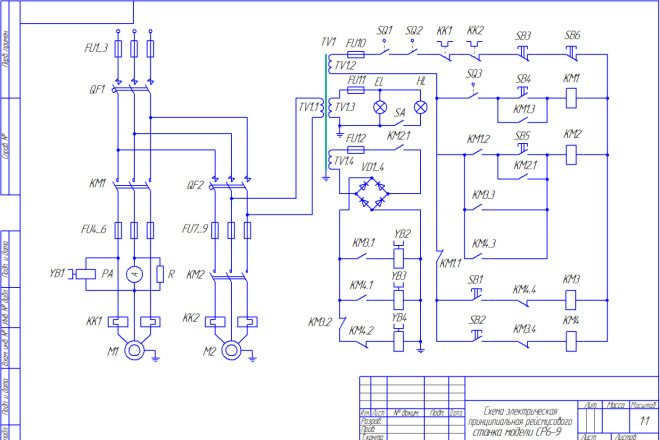

Электрическая схема настольно-сверлильного станка 2М112

Регулировку высоты шпинделя для сверлильного станка 2М112 облегчает возвратная пружина. При наличии дополнительной тумбы в конструкции вылет для настольно-сверлильного станка Комунарас 2М112 можно искусственно увеличить, не теряя при этом в устойчивости оборудования. Набор сменных шкивов позволяет простым способом и оперативно работать с иной скоростью вращения.

Конус Морзе позволяет быстро сменить патрон для сверлильного станка 2М112 на иной рабочий инструмент с аналогичным креплением.

Удобство работы повышается благодаря тому, что рабочий стол неподвижен, а вращается пиноль, а точнее весь шпиндельный узел вокруг неподвижной опоры.

У станка 2М112 имеется подсветка, расположенная в шпиндельном узле.

Производители сверлильного агрегата 2М112 предусматривает его обязательное защитное заземление при работе для повышения безопасности. Подробные указания по заземлению содержит паспорт агрегата.

Скачать паспорт (инструкцию по эксплуатации) настольно-сверлильного станка 2М112

Технические характеристики станка 2М112

| Наименование параметра | 2М112 | НС-12А |

| Основные параметры станка | ||

| Наибольший диаметр сверления, мм | 12 | 12 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0…400 | 20..420 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 190 | 185 |

| Рабочий стол | ||

| Ширина рабочей поверхности стола, мм | 250 | 360 х 360 |

| Число Т-образных пазов | 3 | 3 |

| Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | |

| Ход гильзы шпинделя, мм | 100 | 100 |

| Частота вращения шпинделя, об/мин | 450, 800, 1400, 2500, 4500 | 450, 710, 1400, 2500, 4500 |

| Количество скоростей шпинделя | 5 | 5 |

| Конус шпинделя | Морзе В18 | Морзе 2 |

| Привод | ||

| Электродвигатель привода главного движения, кВт | 0,55 | 0,65 |

| Габарит и масса станка | ||

| Габариты станка (длина ширина высота), мм | 795 х 370 х 950 | 770 х 465 х 700 |

| Масса станка, кг | 120 | 121 |

Технические характеристики настольно-сверлильного вертикального станка 2М112.

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр сверления | мм | 12 |

| Конус конци шпинделя | Конус Морзе 2 | |

| Вылет шпинделя от колоны | мм | 190 |

| Наибольшее растояние от торца шпинделя ло стола | мм | 400 |

| Наибольший ход шпинделя | мм | 100 |

| Ширина рабочей поверхности стола | мм | 250 |

| Число Т-образных пазов | 3 | |

| Расстояние между пазами | мм | 50 |

| Ширина центрального паза | мм | 14А3 |

| Число скоростей шпинделя | 5 | |

| Пределы чисел оборотов шпинделя | об/мин | 450 — 4500 |

| Длина станка | мм | 770 |

| Ширина станка | мм | 370 |

| Высота станка | мм | 820 |

| Масса станка | кг | 120 |

| Мощность электродвигателя шпинделя | кВт | 0,55 |

| Частота вращения двигателя шпинделя | об/мин | 1470 |

Расположение органов управления сверлильным станком 2А112

Расположение органов управления сверлильным станком 2а112

Спецификация органов управления станка 2А112

- Рукоятка ручной подачи шпинделя

- Рукоятка фиксации шпиндельной бабки на колонне

- Рукоятка для перемещения шпиндельной бабки по колонке

- Кнопки управления электродвигателем

- Гайка для регулирования скорости вращения шпинделя

Настройка шкалы перемещения шпинделя сверлильного станка 2М112

Настройка шкалы перемещения шпинделя станка 2М112

При сверлении на заданную глубину можно пользоваться упором, используя шкалу перемещения шпинделя. Поворотом штурвала следует довести сверло до поверхности обрабатываемого изделия и засверлить на глубину конусной заточки сверла. Затем освободить фиксатор 4 и поворотом гайки 5 установить указатель 2 в положение «О». Повернув гайку 5, установить заданную глубину сверления и законтрить фиксатор 4.

Поворотом штурвала следует довести сверло до поверхности обрабатываемого изделия и засверлить на глубину конусной заточки сверла. Затем освободить фиксатор 4 и поворотом гайки 5 установить указатель 2 в положение «О». Повернув гайку 5, установить заданную глубину сверления и законтрить фиксатор 4.

Регулирование сверлильного станка 2М112

В процессе эксплуатации станка возникает необходимость в регулировании его составных частей с целью восстановления их нормальной работы.

Регулирование натяжения ремней привода Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то следует проверить натяжение ремня. Если ремень окажется недостаточно натянутым, его следует подтянуть. Для этого требуется поднять кожух, закрывающий клиноременную передачу, освободить подмоторную плиту от зажима при помощи рукоятки 6 (рис. 3), поворотом кнопки 2 натянуть ремень и опять зафиксировать плату рукояткой 6.

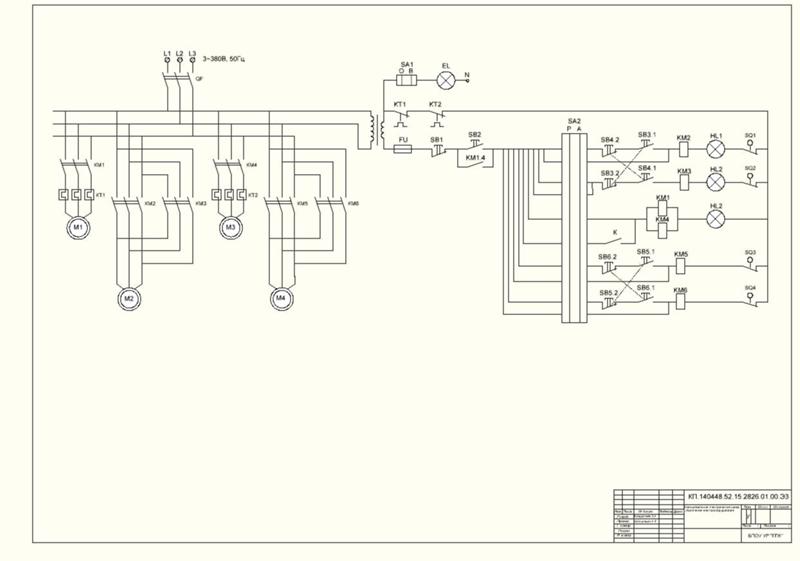

Электрооборудование и электрическая схема сверлильного станка 2М112

Электропитание сверлильного станка 2м112 ~380 или ~220 Вольт. Станки, изготовленные для промышленных предприятий и учебных заведений имют питающее напряжение ~380 В, для передвижных мастерских — ~220 В. Местное освещение имеет безопасное напряжение ~24 В.

Станки, изготовленные для промышленных предприятий и учебных заведений имют питающее напряжение ~380 В, для передвижных мастерских — ~220 В. Местное освещение имеет безопасное напряжение ~24 В.

Все электрооборудование станка: переключатели, трансформатор, предохранители помещается под плитой рабочего стола.

Электрическая схема сверлильного станка 2М112 на 380В

Электрическая схема сверлильного станка 2М112 на 220В

Вертикально-сверлильный станок 2Н125 ипользуется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станке механической подачи шпинделя, при ручном управлении циклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов. | |||

| Величины | ||

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74 | мм | 25 |

| Размеры конуса шпинделя по ГОСТ 25557-82 | Морзе 3 | |

| Расстояние от оси шпинделя до направляющих колоны | мм | 250 |

| Наибольший ход шпинделя | мм | 200 |

| Расстояние от торца шпинделя до стола | мм | 60-700 |

| Расстояние от торца шпинделя до плиты | мм | 690-1080 |

| Наибольшее (установочное) перемещение сверлильной головки | мм | 170 |

| Перемещение шпинделя за один оборот штурвала | мм | 122, 46 |

| Рабочая поверхность стола | мм | 400х450 |

| Наибольший ход стола | мм | 270 |

| Установочный размер центрального Т-образного паза в столе по ГОСТ 1574-75 | мм | 14H9 |

| Установочный размер крайних Т-образных пазов в столе по ГОСТ 1574-75 | мм | 14h21 |

| Расстояние между двумя Т-образными пазами по ГОСТ 6569-75 | мм | 180 |

| Количество скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя | об/мин | 45-2000 |

| Количество подач | 9 | |

| Пределы подач | мм/об | 0,1-1,6 |

| Наибольшее количество нарезаемых отверстий в час | 60 | |

| Управление циклами работы | ручное | |

| Род тока питающей сети | трёхфазный | |

| Напряжение питающей сети | В | 380/220 |

| Тип двигателя главного движения | 4АM90L4 | |

| Мощность двигателя главного движения | кВт | 2,2 |

| Тип электронасоса охлаждения | Х14-22М | |

| Мощность двигателя электронасоса охлаждения | кВт | 0,12 |

| Производительность электронасоса охлаждения | л/мин | 22 |

| Высота станка | мм | 2350 |

| Ширина станка | мм | 785 |

| Длина станка | мм | 915 |

| Масса станка | кг | 880 |

Характеристики, разновидности и нюансы

Реверсное устройство, конструктивно предусмотренное в вертикально-сверлильном станке, позволяет использовать метчики для нарезания резьбы.

Читать также: Мультиметр как проверить аккумулятор автомобиля

1. 2Н125 имеет стандартную комплектацию, но может оснащаться дополнительными узлами.

2. Электрооборудование имеет несколько степеней защиты от перегрузки:

- катушки;

- тепловые реле;

- магнитные пускатели.

Обязательным у 2Н125 является подключение электросхемы к центральному заземлению в целях предохранения от замыкания. Для этого оборудование имеет кронштейн.

| 45-2000 | |||

| Количество скоростей | 12 | ||

| Количество передач | 9 | ||

| Наименование | Использование | ||

| Станина (фундаментная плита) с колонной | Являются снованием; внутри колонны расположена система охлаждения с резервуаром отстаивания жидкости. Большая часть деталей плиты выполняется из чугуна. | Обеспечивает устойчивость вертикально-сверлильных станков, имеет большой вес. Колонна жестко закрепляется; дает невосприимчивость к вибрационным нагрузкам. На данный узел устанавливается электродвигатель. Колонна жестко закрепляется; дает невосприимчивость к вибрационным нагрузкам. На данный узел устанавливается электродвигатель. | |

| Стол | Имеет пазы в форме Т. | Может менять расположение в вертикальной плоскости. | |

| Головка сверления | Коробчатая отливка на стойке, в которой у 2Н125 расположены: противовес шпинделя, а также устройства подач и переключения скоростей с ременным приводом. Допускается замена шкивов клиноременной передачи для достижения параметров скорости вращения шпинделя, подходящих для решения поставленной технологической цели. | ||

| Коробка подач | 4 вала с расположенными на них блоками подвижных шестерней, соединенных в комплекс2х3. | Выполняет до 9 подач разного значения. Имеется кулачковая муфта, защищающая все части блока от поломок при возникновении критической нагрузки, а также при проведении операции с упором. | |

| Коробка скоростей с приводом | Подает вращательное движение на шпиндель. | Закрепляется на станине. | |

| Система смазки | Осуществляется плунжерным насосом. | Для контроля расхода имеется маслоуказатель. | |

| Блок переключения | Подач | 6 положений: 3 на ост, 3 на окружности. | Процесс у 2Н125 производится ручкой. Рабочий требуется контроль количества запущенных операций. |

| Скоростей | 7 точек: 3 вдоль оси, остальные по окружности. | ||

| Шпиндельная головка | Место крепления патрона под сверла. Нижнему подшипнику передается усилие подачи по оси, а верхний принимает усилия выбивки. | Технические характеристики предусматривают в 2Н125 только 1 узел этого типа. Расположена на вертикальной колонне. | |

Читать также: Основные виды обработки металлов давлением

С момента первого изготовления со станком 2Н125 неоднократно проводили работы по технологическому улучшению, в результате которых было разработано и выпущено множество разных модификаций.

- Модели имеют мало отличающуюся кинематическую основу , по принципу действия схожи с базовым устройством.

- Среди усовершенствованных агрегатов есть станки не с одной сверлильной головкой. Это дает возможность устанавливать множественной установки инструментов, в разы увеличивая производительность.

| Модель | Тип изменения | Нюансы |

| 2Н125А | Процесс сверления автоматизирован. | Параметры выставляются перед началом операции, впоследствии осуществляется их контроль. |

| 2Н125С | Вертикально-сверлильный станок, имеющий многофункциональный шпиндельный блок, несколько гнезд для крепления инструментария. | Головки установлены на пиноли фланцевого типа. Повышение эффективности и скорости обработки. |

| 2Н125Н | Добавлены многошпиндельные головки для сверления, а также столы с функцией поворота. | Расширенный функционал, выполнение действий более удобно, чем в 2Н125. |

| 2Н125К | Операционный стол крестообразной конструкции. | Координатный плоскостной механизм. |

| 2Н125Ф2 | Задействована система ЧПУ, имеются крестового вида стол и головка револьверного типа. | |

Имеющийся тип изменения можно определить по последней литере в цифробуквенном обозначении станка.

- Для удобства обслуживания и ремонта у 2Н125 и всех его модификаций доступ к электрооборудованию и основным узлам управления происходит через специальный шкаф.

- Шпиндель устанавливается стандартного исполнения с конусом по форме М3. Его головка может смещаться не более чем на 170 мм, при ходе в 200 мм.

- На всех агрегатах, согласно техническим характеристикам, стоит электродвигатель Х14-22М, мощность которого равна 2,2 кВт.

- Рабочие подачи, холостой ход и большинство остальных параметров идентичны.

- Работа двигателя, реверсный ход запускаются кнопочным выключателем.

Главным отличием более современных моделей является наличие автоматики и ЧПУ. Однако большинство вертикально-сверлильных станков оснащено ручной механикой.

Главным плюсом станка 2Н125 можно назвать отсутствие специальных требований к условиям организации его работы. Основное, что необходимо осуществить после установки и наладки агрегата:

- проверить отсутствие дефектов внутри и снаружи узлов;

- дать станку немного поработать на холостых оборотах.

Читать также: Вес одного электрода 3 мм

Любые ремонтные работы выполняются при полном отключении электропитания.

- Конструкция 2Н125 имеет систему охлаждения детали в случае ее нагрева при обработке. Для этого над операционной поверхностью выводится трубка, которая может менять свое положение.

- Технические характеристики дают возможность перенастраивать режим подачи, при этом не требуется полностью останавливать шпиндель.

- Допускается использование сверл любых типов и установка разных мечиков.

- Максимальная высота заготовки, в которой допустимо сверление отверстия, равна 27 см.

Универсальность вертикально-сверлильных станков позволяет в равной степени использовать их на дерево и металлообрабатывающих предприятиях.

1. Данное оборудование стоит приобрести для:

- зенкерования и зенкования;

- развертывания отверстий;

- растачивания отверстий;

- нарезания резьбы;

- выглаживания.

Кроме того его можно купить для выполнения мелких фрезерных и прочих операций.

2. У 2Н125 необходимость в ремонтах из-за нестабильной работы узлов минимальна. Но для поддержания равновесия нужно соблюдать основные положения по эксплуатации указанные в паспорте:

- использовать только исправные приспособления и инструменты;

- обязательно охлаждать станок во время работы;

- при сверлении периодически освобождать инструмент от стружки.

3. Описание агрегата указывает, что автоматическое выключение подачи инструмента срабатывает:

- после достижения требуемой глубины сверления;

- при критических нагрузках, для защиты от поломки.

Вертикально-сверлильный агрегат 2Н125 и его модификации имеют минимальное количество недостатков. Наибольшее нарекание у операторов вызывает отсутствие механизма быстрой остановки двигателя. Данное действие можно произвести только путем перевода в нейтральное положение рычага коробки скоростей.

Наибольшее нарекание у операторов вызывает отсутствие механизма быстрой остановки двигателя. Данное действие можно произвести только путем перевода в нейтральное положение рычага коробки скоростей.

Вы должны быть пользователем, чтобы оставить комментарий

Паспорт вертикально-сверлильного станка 2Н125.

Данное руководство по эксплуатации «Вертикально-сверлильный станок 2Н125» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации вертикально-сверлильного станка 2Н125.

Содержание данной документации:

- Общие сведения

- Основные технические данные и характеристики

- Комплект поставки

- Порядок транспортирования и установки станка

- Указания мер безопастности

- Состав станка

- Устройство и работа станка и его составных частей

- Пневмосистема

- Система смазки

- Порядок установки станка

- Порядок работы станка

- Возможные неисправности и методы их устранения

- Особенности разборки и сборки станка при ремонте

- Указания по эксплуатации

- Свидетельство о консервации

- Свидетельство об упаковке

Скачать бесплатно «Паспорт, Руководство, Инструкцию по эксплуатации вертикально-сверлильного станка 2Н125» в хорошем качестве можно по ссылке расположенной ниже:

Скачать бесплатно второй вариант «Паспорт, Руководство, Инструкцию по эксплуатации вертикально-сверлильного станка 2Н125» в хорошем качестве можно по ссылке расположенной ниже:

Настольно-сверлильный станок 2М112

Выдержавший несколько модернизаций советский вертикальный настольно-сверлильный станок модели 2М112, имеющий координатный стол, до сих пор широко востребован и для нужд домашней мастерской, и в небольших ремонтных предприятиях. Независимо от производителя (а модель 2М112 выпускалась в Литве заводом Komunaras, и в г. Киров, ныне Вятка – местным станкостроительным заводом), данный агрегат сохраняет достаточную функциональность и удобство.

Независимо от производителя (а модель 2М112 выпускалась в Литве заводом Komunaras, и в г. Киров, ныне Вятка – местным станкостроительным заводом), данный агрегат сохраняет достаточную функциональность и удобство.

Высокая надежность станка и хорошие технические характеристики обеспечиваются крайне простой конструкцией. В конструкции применено всего 6 подшипников, а шкивы для смены числа оборотов, хоть и громоздки и неудобны, позволили исключить удобную, но не надежную шестеренчатую коробку переключения оборотов. Подшипники станка 2М112 установлены в узле, в котором находится шпиндель, который иначе именуют пиноль, и благодаря которому осуществляется вертикальное перемещение инструмента. Еще один подшипник находится в узле подъема шпиндельной бабки. Малое количество смазываемых узлов облегчает обслуживание настольно-сверлильного станка 2М112.

Ввиду простоты, надежности и низкой стоимости станок хорошо зарекомендовал себя в учебных мастерских.

Технические характеристики станка 2М112

Расшифровка названия станка следующая. Первая цифра 2 обозначает, что рассматриваемое оборудование относится к сверлильному, а буква М означает, что базовая модель (её условное обозначение 2112) подвергалась модернизации. Первая из единичек в обозначении указывает тип агрегата, а две последние цифры – наибольший размер круглого в плане отверстия, которое можно получить на данном оборудовании.

Первая цифра 2 обозначает, что рассматриваемое оборудование относится к сверлильному, а буква М означает, что базовая модель (её условное обозначение 2112) подвергалась модернизации. Первая из единичек в обозначении указывает тип агрегата, а две последние цифры – наибольший размер круглого в плане отверстия, которое можно получить на данном оборудовании.

Настольно-сверлильный станок 2М112 имеет технические характеристики, свойственные всем устройствам сверлильных станков подобного класса.

Таким образом, универсальный настольный вертикально сверлильный станок модели 2М112 может работать с отверстиями не более 12 мм в диаметре, причём материалом условной заготовки считается некаленая сталь 45 (для менее прочных материалов, например, алюминия, допускается и больше).

Основные технические характеристики:

- Вылет шпинделя – 0,19 м.

- Номер применённого конуса Морзе – В18.

- Вертикальное перемещение патрона со рабочим инструментом – 100 мм.

- Диапазон регулировки просвета между нижним торцом шпинделя и верхней кромки пазов на столе – 50…400 мм.

- Стол – координатный, рабочие размеры 200×250 мм (производятся варианты и с увеличенным по ширине столом).

- Количество скоростей вращения шпинделя (изменяется ступенчато) – 5, от 450 до 4500 мин -1 .

- Привод – электрический: мощность двигателя – 550 Вт, питающее напряжение 3 фазы 380 В.

- Габаритные размеры сверлильного станка 2М112 (длина×ширина×высота) – 770×370×950 мм.

- Вес – 120 кг.

Кинематическая схема настольно-сверлильного станка 2М112

Советские станки, изготавливаемые как на заводе Комунарас, так и на производстве в г. Киров — рассчитывались на точность операции сверления Н (обычную) по ГОСТ 8-82.

Кроме сверления, назначение оборудования заключается в том, чтобы производить нарезание резьбы. Для этого конструкция предусматривает вертикальный специальный резьбонарезной патрон.

Устройство сверлильного станка 2М112

Кинематическая схема и общий вид включают в себя следующие элементы:

- Электрический двигатель.

- Клиноременную передачу.

- Вертикальный кронштейн.

- Шпиндель, входящий в состав инструментальной головки.

- Рукоять передвижения инструментальной головки по кронштейну.

- Рукоятку подачи пиноли.

- Опорную плиту с координатным столом, на поверхности которого имеются Т-образные пазы.

- Защитный кожух, закрывающий шкив сверлильного станка 2М112.

- Хомут с мерной линейкой.

Настольно-сверлильный станок 2М112 без защитного кожуха

Описание работы сверлильного станка 2М112

Шпиндель сверлильного станка 2М112 может перемещаться по колонне и крепится посредством винтового зажима. Пиноль станка может подниматься до высоты 400 мм над поверхностью рабочего стола, позволяя обрабатывать заготовки в широком диапазоне размеров.

Перед пуском двигателя обрабатываемая деталь закрепляется зажимами, находящимися в Т-образных пазах, которые имеет координатного стол 2М112. Производитель сверлильного станка 2М112 в качестве дополнительного оборудования предлагает тиски, которые устанавливаются на станине в пазы координатного стола.

Шпиндель проверяется на рабочую скорость вращения, которая зависит от твёрдости детали, после чего вручную устанавливаются вылет инструментальной головки и её положение относительно координатного стола. В патрон устанавливается сверло (или метчик) необходимого диаметра. Ход (особенно, если он – большой) проверяется при неработающем приводе, после чего включается электродвигатель, и с деталью производится необходимая технологическая операция, сверление или нарезание резьбы.

Электрическая схема настольно-сверлильного станка 2М112

Регулировку высоты шпинделя для сверлильного станка 2М112 облегчает возвратная пружина. При наличии дополнительной тумбы в конструкции вылет для настольно-сверлильного станка Комунарас 2М112 можно искусственно увеличить, не теряя при этом в устойчивости оборудования. Набор сменных шкивов позволяет простым способом и оперативно работать с иной скоростью вращения.

Конус Морзе позволяет быстро сменить патрон для сверлильного станка 2М112 на иной рабочий инструмент с аналогичным креплением.

Удобство работы повышается благодаря тому, что рабочий стол неподвижен, а вращается пиноль, а точнее весь шпиндельный узел вокруг неподвижной опоры.

У станка 2М112 имеется подсветка, расположенная в шпиндельном узле.

Производители сверлильного агрегата 2М112 предусматривает его обязательное защитное заземление при работе для повышения безопасности. Подробные указания по заземлению содержит паспорт агрегата.

Скачать паспорт (инструкцию по эксплуатации) настольно-сверлильного станка 2М112

Обслуживание

Все работы по обслуживанию универсального настольно-сверлильного станка 2М112 заключаются в контроле натяжения ремня шкива и смазке отдельных узлов устройства. При нормальной нагрузке чаще всего (раз в 2 дня) смазку и очистку требует шпиндель (пиноль), особенно шлицевые поверхности. Раз в неделю смазывается поверхность вертикальной колонны и регулировочная гайка. Раз в полгода требует замены смазки подшипники шпинделя и колонки. При частой смене количества оборотов нуждается в смазке регулятор натяжения ремня и фиксатор защитного кожуха шпинделя. Подшипники смазываются консистентной смазкой типа ЦИАТИМ или Литол.

Подшипники смазываются консистентной смазкой типа ЦИАТИМ или Литол.

Руководство по эксплуатации электрооборудования сверлильного станка 2Н125.

Данное руководство по эксплуатации электрооборудования «Вертикально-сверлильный станок 2Н125» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования вертикально-сверлильного станка 2Н125.

Содержание данной документации:

- Описание работы электрической схемы

- Краткая характеристика электрооборудования

- Система питания электрооборудования

- Сведения о первоначальном пуске

- Описание режимов работы

- Указания по эксплуатации электрооборудования

- Сведения о блокировках, системе сигнализации, защите и заземлении

- Указания по мерам безопастности

- Схема электрическая принципиальная

- Схема электрическая подключений

- Схема электрическая соединений

- Схема электрическая соединений блока реле

Скачать бесплатно «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н125» в хорошем качестве можно по ссылке расположенной ниже:

Скачать бесплатно второй вариант «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н125″ в хорошем качестве можно по ссылке расположенной ниже:

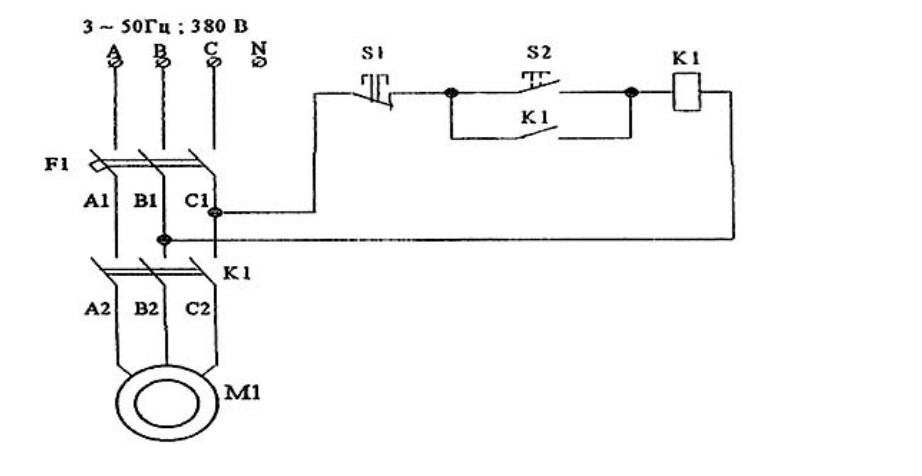

Схема электрическая принципиальная вертикально-сверлильного станка 2Н125 .

Схема электрическая принципиальная вертикально-сверлильного станка 2Н125 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную вертикально-сверлильного станка 2Н125 в хорошем качестве можно по ссылке расположенной ниже:

Схема электрическая принципиальная второго варианта вертикально-сверлильного станка 2Н125 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную второго варианта вертикально-сверлильного станка 2Н125 в хорошем качестве можно по ссылке расположенной ниже:

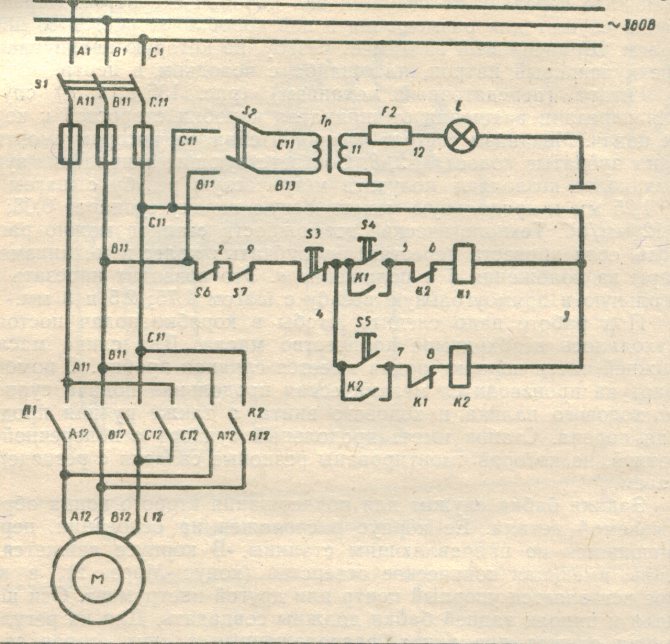

Электрооборудование и электрическая схема сверлильного станка 2Н125Л

Электрическая схема вертикально-сверлильного станка 2н125л

Электрооборудование вертикально-сверлильного станка 2Н125Л

На станке установлен короткозамкнутый асинхронный электродвигатель. На станке могут применяться следующие величины напряжения переменного тока частотой 50 или 60 Гц:

- силовая цепь 220, 380, 440 В

- цепь управления 110 В

- цепь местного освещения 24 В

- цепь сигнализации 24 В

Как отремонтировать электрическую дрель, если она отключила автоматический выключатель источника питания

Если электрическая дрель отключает автоматический выключатель источника питания, проверьте следующие детали: шнур питания, выключатель, угольную щетку и удлинитель. Автоматический выключатель отключает или отключает электрический поток, чтобы защитить цепь от перегрева и повреждения. Это также может привести к электрическому возгоранию. Прежде чем снова включить выключатель, найдите время, чтобы определить, что вызывает отключение выключателя. Наиболее распространенные причины: перегрузка цепи, короткое замыкание или замыкание на землю. Если дрель продолжает отключать автоматический выключатель после проверки дрели на наличие короткого замыкания или плохого заземления, рекомендуется использовать другую цепь или отключить элемент в этой цепи, чтобы не перегружать ее.

Автоматический выключатель отключает или отключает электрический поток, чтобы защитить цепь от перегрева и повреждения. Это также может привести к электрическому возгоранию. Прежде чем снова включить выключатель, найдите время, чтобы определить, что вызывает отключение выключателя. Наиболее распространенные причины: перегрузка цепи, короткое замыкание или замыкание на землю. Если дрель продолжает отключать автоматический выключатель после проверки дрели на наличие короткого замыкания или плохого заземления, рекомендуется использовать другую цепь или отключить элемент в этой цепи, чтобы не перегружать ее.

Угольные щетки

Угольные щетки подают электрический ток на якорь. Внутри размещены щеткодержатели, удерживающие их на месте с помощью пружины, позволяющей им перемещаться по коллектору. Если щетки повреждены, на них сильно скопился мусор или они изношены, это может повлиять на их способность подавать электроэнергию на двигатель, что приведет к короткому замыканию или заземлению (в зависимости от проблемы).

Для проверки состояния щеток разъедините две половины корпуса, открутив винты. Найдите и снимите держатели щеток, осторожно потянув за провод. Проверьте состояние щеток на наличие кораблей, трещин, поломок и прочего необычного. Измерьте щетки — они не должны быть 1,8 дюйма или меньше. Если щетки слишком короткие, замените их. Нажмите на щетку, чтобы проверить хорошее сжатие пружины. Ты…

Угольные щетки подают электрический ток на якорь. Внутри размещены щеткодержатели, удерживающие их на месте с помощью пружины, позволяющей им перемещаться по коллектору. Если щетки повреждены, на них сильно скопился мусор или они изношены, это может повлиять на их способность подавать электроэнергию на двигатель, что приведет к короткому замыканию или заземлению (в зависимости от проблемы).

Измерьте щетки — они не должны быть 1,8 дюйма или меньше. Если щетки слишком короткие, замените их. Нажмите на щетку, чтобы проверить хорошее сжатие пружины. Вы можете заменить щетки и пружины, нажав на выступ сбоку держателя. Снимите щетку и пружину. Очистите держатель очистителем электрических контактов и установите новые щетки и пружины. Убедитесь, что язычок зафиксировался на держателе щетки во время установки. Установите обратно на корпус сверла, используя маленькую отвертку, чтобы удерживать щетку, оставляя зазор. Соберите корпус дрели обратно.

Измерьте щетки — они не должны быть 1,8 дюйма или меньше. Если щетки слишком короткие, замените их. Нажмите на щетку, чтобы проверить хорошее сжатие пружины. Вы можете заменить щетки и пружины, нажав на выступ сбоку держателя. Снимите щетку и пружину. Очистите держатель очистителем электрических контактов и установите новые щетки и пружины. Убедитесь, что язычок зафиксировался на держателе щетки во время установки. Установите обратно на корпус сверла, используя маленькую отвертку, чтобы удерживать щетку, оставляя зазор. Соберите корпус дрели обратно.Подробнее

Найдите свои угольные щетки здесь

Шнуры питания

Если вы используете удлинитель, который слишком длинный и/или не подходит для вашего электроинструмента, это может привести к срабатыванию автоматического выключателя, потому что слишком большое сопротивление в удлинителе. Это может привести к нагреву или возгоранию, если выключатель не сработает. Неподходящий удлинитель также создает нагрузку на электроинструмент, сокращая срок его службы. Убедитесь, что вы используете шнур большего сечения для электроинструментов и старайтесь, чтобы он был как можно короче.

Убедитесь, что вы используете шнур большего сечения для электроинструментов и старайтесь, чтобы он был как можно короче.

Если вы используете удлинитель, который слишком длинный и/или не соответствует номиналу для вашего электроинструмента, это может привести к срабатыванию автоматического выключателя из-за слишком большого сопротивления в удлинительном шнуре. Это может привести к нагреву или возгоранию, если выключатель не сработает. Неподходящий удлинитель также создает нагрузку на электроинструмент, сокращая срок его службы. Убедитесь, что вы используете шнур большего сечения для электроинструментов и старайтесь, чтобы он был как можно короче.

Найдите здесь шнуры питания

Переключатели

Переключатель включает и выключает питание двигателя. Чтобы проверить выключатель на предмет короткого замыкания или замыкания на землю, вызывающего срабатывание автоматического выключателя, вам потребуется доступ к выключателю. Удалите винты, скрепляющие две половины корпуса вместе, и откройте корпус. Снимите выключатель с дрели, отсоединив провода от клемм. Удалите все прижимные скобы, если они есть. Если вы заметили какие-либо следы ожогов, замените выключатель, так как он имеет короткое замыкание или заземление. Если переключатель выглядит хорошо, вы можете проверить его целостность, подключив мультиметр к омметру и каждому проводу на переключателе. Переключатель должен показывать бесконечность или ноль в выключенном положении. При нажатии должно получиться показание. Если вы не получаете показания во включенном положении, замените переключатель….

Снимите выключатель с дрели, отсоединив провода от клемм. Удалите все прижимные скобы, если они есть. Если вы заметили какие-либо следы ожогов, замените выключатель, так как он имеет короткое замыкание или заземление. Если переключатель выглядит хорошо, вы можете проверить его целостность, подключив мультиметр к омметру и каждому проводу на переключателе. Переключатель должен показывать бесконечность или ноль в выключенном положении. При нажатии должно получиться показание. Если вы не получаете показания во включенном положении, замените переключатель….

Выключатель включает и выключает питание двигателя. Чтобы проверить выключатель на предмет короткого замыкания или замыкания на землю, вызывающего срабатывание автоматического выключателя, вам потребуется доступ к выключателю. Удалите винты, скрепляющие две половины корпуса вместе, и откройте корпус. Снимите выключатель с дрели, отсоединив провода от клемм. Удалите все прижимные скобы, если они есть. Если вы заметили какие-либо следы ожогов, замените выключатель, так как он имеет короткое замыкание или заземление.

Читать далее

Найдите свои переключатели здесь

Блоки питания

Шнур питания подает питание на дрель из розетки. Осмотрите шнур на наличие трещин, разрывов, порезов, следов ожогов или чего-либо необычного, что может привести к короткому замыканию. Если вы заметили что-либо из этого, замените шнур. Короткое замыкание шнура может привести к срабатыванию автоматического выключателя. Если шнур питания выглядит хорошо, возможно, он отсоединился внутри заземления дрели. Вскройте причину дрели, отвернув винты, крепящие две половинки корпуса.

Шнур питания подает питание на дрель из розетки. Осмотрите шнур на наличие трещин, разрывов, порезов, следов ожогов или чего-либо необычного, что может привести к короткому замыканию. Если вы заметили что-либо из этого, замените шнур. Короткое замыкание шнура может привести к срабатыванию автоматического выключателя. Если шнур питания выглядит хорошо, возможно, он отсоединился внутри заземления дрели. Вскройте причину дрели, отвернув винты, крепящие две половинки корпуса. Проверьте соединения, в которых подключен шнур питания, чтобы убедиться, что они подсоединены и затянуты. Если шнур требует замены, отсоедините его от разъема. Снимите защиту шнура.

Подробнее

Найдите здесь свои блоки питания

Copyright © 2023 eReplacementParts.com Inc.

eReplacementParts.com

7036 South High Tech Dr.

Мидвейл, Юта 84047

Электроника | Бесплатный полнотекстовый | Станок для сверления печатных плат с использованием вторсырья

1. Введение

Робототехника — одна из областей электроники, оказывающая большое влияние на многие процессы, с которыми взаимодействуют люди. Основной целью этого направления является создание и применение интеллектуальных систем как для выполнения конкретных задач, так и для взаимодействия с реальным миром [1]. В области промышленной автоматизации робототехника играет фундаментальную роль благодаря технологическим достижениям, повышающим эффективность производственных процессов. С точки зрения гибкости классификация промышленных процессов зависит от степени автоматизации и сложности систем управления, будучи менее гибкими, чем процессы ручного производства, и гораздо более надежными, чем гибкие производственные системы [2].

В области промышленной автоматизации робототехника играет фундаментальную роль благодаря технологическим достижениям, повышающим эффективность производственных процессов. С точки зрения гибкости классификация промышленных процессов зависит от степени автоматизации и сложности систем управления, будучи менее гибкими, чем процессы ручного производства, и гораздо более надежными, чем гибкие производственные системы [2].

Эти системы состоят из машин и подсистем, связанных общим транспортным механизмом и контроллером, что обеспечивает возможность выполнения различных задач без смены оборудования системы [3]. Одним из существующих уровней в этом типе системы является технология компьютерного числового управления (ЧПУ) [4]. Этот тип технологической операции основан на анализе файла Gerber, который содержит координаты и инструкции, выполняемые машиной [5]. Основными преимуществами внедрения систем ЧПУ являются их точность, надежность и снижение человеческого фактора. К недостаткам можно отнести затраты на приобретение и обслуживание [6,7,8]. Числовое управление используется для автоматизации станков и инструментов с помощью языка программирования G-code. Этот тип кода позволяет программисту отдавать команды контроллерам каждой из осей, составляющих машину.

Числовое управление используется для автоматизации станков и инструментов с помощью языка программирования G-code. Этот тип кода позволяет программисту отдавать команды контроллерам каждой из осей, составляющих машину.

Одним из применений технологии ЧПУ является область сверления и изготовления печатных плат (ПП) [9], которая изучалась многочисленными специалистами в области электроники, промышленности и образовательных центров [10]. В частности, исследования были сосредоточены на разработке прототипов надежных сеялок с хорошим соотношением цены и качества. Как правило, эти машины имеют блок управления и трехосную систему (X, Y, Z), которые перемещаются с помощью серводвигателей или шаговых двигателей. Оси X и Y используются для регулировки направления движения станка, а ось Z отвечает за управление движением сверла.

Печатная плата — это плата, предназначенная для обеспечения электрических соединений между электронными компонентами. Соединения выполняются тонкими медными дорожками, расположенными на поверхности платы, или слоями меди, перемежающимися слоями изоляционного материала. Существует три типа печатных плат: (1) однослойные, в которых медный слой находится только на одной стороне платы; (2) двухслойные, в которых есть два слоя меди с обеих сторон платы, и (3) многослойные, состоящие из чередующихся слоев меди и изоляционного материала. Как правило, многослойные платы используются для сборки сложных схем, в которых большое количество электронных компонентов должно быть соединено между собой посредством множества медных дорожек [11].

Существует три типа печатных плат: (1) однослойные, в которых медный слой находится только на одной стороне платы; (2) двухслойные, в которых есть два слоя меди с обеих сторон платы, и (3) многослойные, состоящие из чередующихся слоев меди и изоляционного материала. Как правило, многослойные платы используются для сборки сложных схем, в которых большое количество электронных компонентов должно быть соединено между собой посредством множества медных дорожек [11].

Для печатных плат требуется набор отверстий, покрытых медью, которые используются в качестве токопроводящих путей для электронных компонентов. Эти отверстия можно сделать с помощью химикатов или с помощью дрели. С последними получаются более чистые и качественные отверстия. Для этого процесса используются спиральные сверла, диаметр которых зависит от размера проделываемого отверстия. Стандартный размер составляет 1,27 мм, хотя некоторые доски используют диаметры 0,15 мм или меньше [11].

Важно подчеркнуть, что использование технологии ЧПУ позволило промышленности автоматизировать процесс сверления печатных плат, тем самым избегая проблем, возникающих при выполнении этой задачи вручную. Сверление печатных плат вручную может быть сложной задачей, требующей высокой точности, особенно когда компонентов много, а расстояние между отверстиями небольшое.

Сверление печатных плат вручную может быть сложной задачей, требующей высокой точности, особенно когда компонентов много, а расстояние между отверстиями небольшое.

В литературе встречаются различные исследования, связанные с внедрением станков с ЧПУ и недорогих с использованием встраиваемых систем [12,13,14,15]. В [16] авторы реализовали систему управления микросверлением печатных плат. Кроме того, исследования были сосредоточены на разработке прототипов для изготовления печатных плат с использованием методов оптимизации процесса сверления [17,18,19,20]. Авторы в [21] предлагают методологию оптимизации изготовления деталей с большим количеством просверленных отверстий.

Эта работа основана на создании прототипа станка для сверления печатных плат, в котором применяются некоторые концепции и особенности технологии ЧПУ. Прототип имеет операционную систему реального времени и механическую систему, обеспечивающую точное перемещение с использованием декартовых координат. Он также включает в себя компьютерную программу с алгоритмом обработки изображений, который выполняется в Matlab. Главной новизной этой статьи является использование перерабатываемых материалов для создания полнофункционального недорогого прототипа.

Главной новизной этой статьи является использование перерабатываемых материалов для создания полнофункционального недорогого прототипа.

2. Материалы и методы

На рисунке 1 показана блок-схема системы, состоящей из графического пользовательского интерфейса, каскадов управления, контроля и мощности, двигателей и механической системы, реализованной в каждом из 3 оси прототипа.

2.1. Механическая система

Для проектирования механической системы использовалась металлическая платформа, извлеченная из поврежденного копировального аппарата. Эта платформа была адаптирована с помощью промышленных алюминиевых профилей и материалов, снятых с принтеров, и переработанной алюминиевой мебели. Во избежание износа в результате поперечного перемещения была разработана механическая система с подвижными частями на наборе линейных направляющих. Далее подробно представлен процесс проектирования по осям X, Y, Z.

2.1.

1. Система ременного привода

1. Система ременного приводаЭтот элемент состоит из двух шкивов, соединенных посредством ремня, предназначенного для передачи усилий и угловых скоростей между параллельными валами, находящимися на определенном расстоянии. Усилия передаются за счет трения ремня о шкив. Чтобы уменьшить скорость и увеличить силу, применяется основное уравнение скоростной ременной передачи. См. уравнение (1).

где Φ 1 – диаметр ведущего шкива, n 1 — скорость вращения, Φ 2 и n 2 — диаметр и скорость ведомого шкива. Таким образом была реализована система передачи для оси Y (см. рис. 2). Скорость ведущего шкива уменьшается в семь раз, а усилие умножается на ту же величину. Для оси X использовался тот же механизм, но с понижающим коэффициентом скорости 3/5.

Механизм работы ременной передачи основан на передаче мощности и скорости на ведомый вал, представляющий собой червячный винт или миллиметровый стержень, где расстояние или шаг определяется расстоянием между зубьями, в данном случае величиной 1 мм.

2.1.2. Механическая система для осей X, Y и Z

Для оси Y была разработана система с червячным винтом, который несет алюминиевую пластину через опорные гладкие продольные направляющие. Перемещение происходит при вращении двигателя и вращение передается червячному винту. Точность и плавность линейного перемещения во многом зависят от хода гладких линейных направляющих и гайки на винте. Таким образом достигается максимальное смещение 40 см по оси Y. См. рис. 4.

Механизм оси X аналогичен механизму оси Y; разница заключается в двух используемых направляющих, которые были получены из принтера и переработанной офисной мебели. Таким образом, было получено максимальное смещение 40 см. (См. рис. 5). С вертикальным механизмом дрель перемещается вверх и вниз. Движение выполняется без потери стабильности благодаря направляющей и червячному винту, достигающему смещения 6 см. См. рис. 6.

2.2. Системное оборудование

На рис. 7 подробно показаны три основных блока: управление, мониторинг и питание. Эти каскады управляются ведущим микроконтроллером PIC18F4550. Мастер отвечает за инициализацию прототипа и получение координат пользовательского интерфейса. Координаты передаются на моторы и по информации от энкодеров корректируется положение.

7 подробно показаны три основных блока: управление, мониторинг и питание. Эти каскады управляются ведущим микроконтроллером PIC18F4550. Мастер отвечает за инициализацию прототипа и получение координат пользовательского интерфейса. Координаты передаются на моторы и по информации от энкодеров корректируется положение.

2.2.1. Этап управления

Этот этап отвечает за общее управление системой и состоит из набора блоков, подробно описанных ниже:

Ведущее устройство: PIC18F4550 использовался в качестве главного управляющего устройства со следующими функциями:

Прием данных, отправляемых пользовательским интерфейсом по протоколу USB в режиме массовой передачи.

Передача и прием данных на PIC18F2550 модулем универсального асинхронного приемника-передатчика (UART).

Настройте ПИД-регулятор для позиционирования декартовых осей.

Конфигурация и генерация ШИМ-сигналов для двигателей постоянного тока.

Инициализация, проверка и контроль состояний машины.

Для этого была разработана операционная система реального времени OSA, которая управляет временем выполнения каждой задачи, тем самым достигая типа параллельной обработки. См. рис. 8.

ПИД-регулятор был настроен по методу Циглера-Николса; его основная функция состоит в том, чтобы отрегулировать положение прототипа, используя в качестве сигнала обратной связи показания, обеспечиваемые энкодерами. Вычисление погрешности выполняется исходя из желаемого положения и фактического положения двигателя, при этом регулируемый привод модифицируется на основе уравнения (2).

- 2.

Дисплей: использовался ЖК-дисплей, извлеченный из переработанного аккумулятора Nokia 1100. Тактовые сигналы, данные, выбор микросхемы и сброс были подключены к порту D ведущего микроконтроллера с использованием схемы резистивной регулировки напряжения для работы с 3,3 В.

для режимов работы ручной и автоматически-компьютеризированный выполнялся по протоколу USB. Для этого необходимо было настроить главный PIC и пользовательский интерфейс, разработанный в Matlab.

для режимов работы ручной и автоматически-компьютеризированный выполнялся по протоколу USB. Для этого необходимо было настроить главный PIC и пользовательский интерфейс, разработанный в Matlab.- 4.

Последовательное соединение: для связи с блоком мониторинга использовались модули UART, встроенные в микроконтроллеры PIC18F4550 и PIC18F2550. Было реализовано асинхронное последовательное соединение с использованием выводов Tx и Rx.

- 5.

Управление двигателями постоянного тока для осей X, Y и Drill: для управления вращением и включением и выключением каждого двигателя постоянного тока использовался ШИМ-модуль ведущего микроконтроллера через контакты RC0, RC1 и RC3 .

- 6.

Шаговый двигатель для оси Z: для управления биполярным шаговым двигателем с постоянными магнитами использовались четыре контакта порта B для управления четырьмя барабанами. Кроме того, пятый вывод использовался как активатор.

- 7.

Ручное управление: использовались семь кнопок, подключенных к PortA master PIC, для ручного управления бурильной машиной. Шесть кнопок использовались для настройки координат X, Y, Z, а оставшаяся кнопка использовалась как стоп.

- 8.

Светодиоды: набор светодиодных индикаторов был встроен, чтобы пользователь мог проверять системные аварийные сигналы, состояние подключения USB-порта и правильную поляризацию микроконтроллера.

На рис. 9 показана принципиальная схема ступени управления, на которой можно наблюдать установленные связи.

2.2.2. Этап мониторинга

Этот этап управляется PIC18F2550 [22], который отвечает за контроль сигналов, формируемых в энкодерах, состояние концевых выключателей для каждой оси и отображение информации на ЖК-дисплее Nokia 1100. Информация, собранная датчиками, отправляется на главный PIC по протоколу RS232.

Концевые выключатели представляют собой семь оптических датчиков PC817, которые внутри состоят из светодиода и транзистора. Когда на транзистор не поступает горящий светодиод, переход коллектор-эмиттер формирует логическую 1; в то время, когда переход коллектор-эмиттер получает свет, он замыкает цепь и генерирует логический 0.

Когда на транзистор не поступает горящий светодиод, переход коллектор-эмиттер формирует логическую 1; в то время, когда переход коллектор-эмиттер получает свет, он замыкает цепь и генерирует логический 0.

Для управления положением двигателей энкодеры CNY70 измеряют линейное перемещение машины. Операционный усилитель LM324 использовался для сравнения напряжений в цепи связи. На рис. 10 показана принципиальная схема этапа мониторинга.

2.2.3. Блок питания

Состоит из драйверов, преобразующих логический уровень 5 В в напряжения 18 В и 12 В, необходимые для управления двигателями постоянного тока и шаговыми двигателями. Схема имеет переключатель включения / выключения, который может управлять запуском и остановкой системы. Прототип управляет 3 двунаправленными двигателями постоянного тока для сверления, осей X и Y и шаговым двигателем с последовательным управлением с использованием частоты импульсов. Для двигателей использовались силовые драйверы L298 и L293. На рис. 11 показана принципиальная схема силового каскада.

На рис. 11 показана принципиальная схема силового каскада.

2.3. Графический интерфейс пользователя

Matlab был использован для разработки графического интерфейса, который позволяет пользователю управлять машиной в двух режимах работы: ручном и автоматическом. Интерфейс изначально отвечает за импорт изображения печатной платы в формате jpg или png, преобразование его в оттенки серого, получение уровней освещения и, наконец, преобразование его в матрицу нулей и единиц.

Затем команда regionprops используется для выполнения морфологической обработки изображения, в результате чего получается площадь, центр тяжести и список пикселей изображения. Наконец, был выполнен алгоритм, определяющий координаты пробуренной скважины. На рисунке 12 показан пользовательский интерфейс для автоматического режима работы.

3. Результаты и обсуждение

При выполнении интеграции механических систем по каждой из осей X, Y и Z реализация разработанной аппаратуры и завершение каждой процедуры программирования микроконтроллера получаются как конечный результат прототип сверлильного станка. См. рис. 13.

См. рис. 13.

Прототип может сверлить печатную плату с максимальными размерами 24 × 40 см при минимальном расстоянии отверстий 0,01 мм по оси X и 0,001 мм по оси Y. В ручном и автоматическом режимах работы были проведены испытания в общей сложности на 20 печатных платах, из которых успешные результаты были достигнуты в 19Печатные платы разных размеров и конструкций. Проблема возникла в процессе сверления первой платы 15×24 см, из-за выхода из строя оптического датчика, установленного на оси Z. Это вызвало чрезмерное смещение, которое повлияло на точность машины, что было решено путем замены датчика.

Результаты сверления соответствовали ожиданиям при минимальном размере сверла 0,64 мм и максимальном размере 2,03 мм. Для испытаний использовались спиральные долота диаметром 0,5, 0,6, 0,7, 0,8 и 1 мм. Для изготовления отверстий использовался двунаправленный двигатель постоянного тока на 18 В постоянного тока, 12 000 об/мин и 1 А. На рис. 14 показаны результаты, полученные для двух плат размером примерно 20 × 20 см.

При разработке испытаний были установлены пределы перемещений датчиков на каждом из концов осей X и Y, которые реагируют на расстояние около 1 см между буровой головкой и основанием прототипа. Датчик на оси Z позволил избежать проблем с чрезмерным смещением, которые могут привести к несоответствиям или поломкам винтовой муфты двигателя.

Два сигнала ШИМ, каждый с частотой 19 кГц и разрешением 10 бит, были сгенерированы для управления двигателями постоянного тока по осям X и Y. При рабочем цикле 0 достигается максимальная скорость двигателя. Для остановки двигателей использовался рабочий цикл 50%. При рабочем цикле 100% двигатели вращаются с максимальной скоростью, но в направлении, противоположном рабочему циклу 0%.

С помощью энкодеров удалось преобразовать угловое движение двигателей постоянного тока в серию цифровых импульсов; они использовались для различных линейных перемещений. В таблице 1 показано соотношение между количеством импульсов, полученных при смещении по осям X и Y.

На основе данных о смещении ПИД-регулятор был разработан на основе сигнала ошибки, возникающего между желаемым положением двигателя и фактическим положением, полученным из сигналов энкодеров. Для настройки шагового двигателя оси Z использовался полушаговый метод. Таким образом, были достигнуты движения высокой точности в соответствии с проектными требованиями.

Эффективное управление положением бурового станка с превосходным временем установления было получено с использованием переменного ШИМ-управления с настраиваемыми параметрами для пропорциональных, интегральных и производных констант.

Полученные результаты показывают, что был реализован функциональный прототип, преимуществом которого является низкая стоимость, удобный интерфейс и идеальная рабочая область для внедрения печатных плат в академических проектах. Эти характеристики аналогичны характеристикам некоторых 3-осевых коммерческих мини-сверлильных станков с ЧПУ. В этой категории выделяются станки CNC 2417, CNC 3018 и CNC 3040T, которые имеют рабочие зоны 24×17 см, 30×18 см и 27,5×38,5 см соответственно. Недостатком этих машин является их коммерческая стоимость от 600 до 700 долларов США в Колумбии.

Недостатком этих машин является их коммерческая стоимость от 600 до 700 долларов США в Колумбии.

Важно отметить, что прототип был разработан для использования в академии студентами исследовательской группы Magma Ingeniería программы электронной инженерии Университета Магдалены. Поэтому рабочая зона станка имеет ограничения, т. е. его использование на печатных платах промышленного назначения.

Кроме того, реализованный прототип имеет ограничения в плане работы со сложной геометрией, такой как несущие винты с цельными лопастями, которые используются в области турбомашин авиационной отрасли [23]. В этих приложениях необходимо использовать станки с 5 осями, преимуществом которых является точность и отличное время обработки [24].

4. Выводы

Был предложен новый подход к реализации сверлильного станка для печатных плат с использованием в значительной степени материалов из копировальных аппаратов, сотовых телефонов, принтеров и переработанного мебельного алюминия. Прототип имеет функциональные двигатели, датчики и графический интерфейс, выполненный в Matlab, что позволяет пользователю эффективно контролировать все процессы. Для проектирования механической конструкции в основном используется алюминий промышленных профилей из-за его устойчивости к изгибу и скручиванию. Система была разработана с подвижными частями на наборе линейных направляющих, чтобы избежать ненужного износа вследствие поперечного движения. Наконец, удалось оптимизировать время выполнения с помощью реализации RTOS, которая позволила нам выполнять каждую из задач главного микроконтроллера в кооперативном многозадачном режиме с назначением планировщика, который отвечает за выделение процессора задача, которая должна выполняться в каждый момент времени.

Прототип имеет функциональные двигатели, датчики и графический интерфейс, выполненный в Matlab, что позволяет пользователю эффективно контролировать все процессы. Для проектирования механической конструкции в основном используется алюминий промышленных профилей из-за его устойчивости к изгибу и скручиванию. Система была разработана с подвижными частями на наборе линейных направляющих, чтобы избежать ненужного износа вследствие поперечного движения. Наконец, удалось оптимизировать время выполнения с помощью реализации RTOS, которая позволила нам выполнять каждую из задач главного микроконтроллера в кооперативном многозадачном режиме с назначением планировщика, который отвечает за выделение процессора задача, которая должна выполняться в каждый момент времени.

Вклад авторов

C.R.-A. задумал и поддержал программирование RTOS. МЫ. разработал механическую систему и запрограммировал микроконтроллеры. А. П. провел анализ данных и написал статью. Все авторы рассмотрели рукопись.

Благодарности

Работа выполнена при поддержке Vicerrectoría de Investigacion Университета Магдалены.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Lai, C.Y.; Чавес, DEV; Дин, С. Трансформируемый параллельно-последовательный манипулятор для роботизированной обработки. Междунар. Дж. Адв. Произв. Технол. 2018 , 97, 2987–2996. [Google Scholar] [CrossRef]

- Hsieh, F.S. Проектирование масштабируемых реконфигурируемых производственных систем на основе агентов с сетями Петри. Междунар. Дж. Вычисл. интегр. Произв. 2018 , 31, 748–759. [Google Scholar] [CrossRef]

- Алама Бланко, П.Дж.; Абу-Дакка, Ф.Дж.; Абдеррахим, М. Практическое использование роботов-манипуляторов в качестве интеллектуальных производственных систем. Датчики 2018 , 18, 2877. [Google Scholar] [CrossRef] [PubMed] “> Lu, YC; Yeh, S.S. Использование метода сегментированного итеративного управления обучением для создания программ обработки деталей с компенсацией объемных ошибок для трехосевых фрезерных станков с ЧПУ. Дж. Мануф. Матер. Процесс. 2018 , 2, 53. [Google Scholar] [CrossRef]

- Морено-Баес, А.; Мирамонтес-Де Леон, Г.; Гарсия-Домингес, Э.; Sifuentes-Gallardo, C. Обработка файлов Gerber для изготовления печатных плат. Procedia англ. 2012 , 35, 240–244. [Google Scholar] [CrossRef]

- Емельянов Н.В.; Емельянова, И.В.; Зубенко, В.Л. Повышение точности обработки станков с ЧПУ с помощью инновационных методов проектирования. В материалах Международной конференции по машиностроению, автоматизации и системам управления 2017, Томск, Россия, 4–6 декабря 2017 г. [Google Scholar]

- Юсоф Ю.; Латиф, К. Новый модуль интерпретации для систем ЧПУ на основе управления с открытой архитектурой. Процедура CIRP 2015 , 26, 729–734.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Латиф, К.; Юсоф, Ю.; Нассехи, А .; Псевдоним Имран Латиф, QB Разработка функционально-ориентированной открытой системы программного ЧПУ. Междунар. Дж. Адв. Произв. Технол. 2017 , 89, 1013–1024. [Google Scholar] [CrossRef]

- Корреа, Дж. Э.; Тумбс, Н.; Феррейра, П.М. Контроллер модульной архитектуры для систем ЧПУ на основе электроники с открытым исходным кодом. JMSY 2017 , 44, 317–323. [Google Scholar] [CrossRef]

- Алонсо, Д.; Гил, Дж.; Мартинес, Ф. Prototipo де máquina fresadora CNC para Circuitos Impressos. Ревиста Техне 2015 , 12, 23–28. [Google Scholar]

- Groover, M.P. Основы современного производства, 6-е изд.; John Wiley & Sons: Хобокен, Нью-Джерси, США, 2015 г.; стр. 764–780. [Google Scholar]

- Десаи, Д.П.; Патель, Д.М. Разработка блока управления станком с ЧПУ с использованием встроенной системы на базе Arduino.

В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google]

В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google] - Басанта-Вал, п.; García-Valls, M. Библиотека для разработки приложений реального времени и встроенных приложений в CJ Syst. Архит. 2015 , 61, 239–255. [Google Scholar] [CrossRef][Зеленая версия]

- Хоу, М.; Фаддис, Т.Н. Автоматическое создание траектории движения инструмента в интегрированной системе CAD/CAPP/CAM на основе элементов. Междунар. Дж. Вычисл. интегр. Произв. 2006 , 19, 350–358. [Google Scholar] [CrossRef]

- Де Сантьяго-Перес, Дж. Дж.; Осорнио-Риос, Р.А.; Ромеро-Тронкосо, Р.Дж.; Кабал-Йепез, Э.; Гевара-Гонсалес, Р.Г. Оптимизация подачи полиномиальной интерполяцией для станков с ЧПУ на основе реконфигурируемого контроллера ПЛИС. JSIR 2010 , 69, 342–349.

[Google Scholar]

[Google Scholar] - Бхандари Б.; Хонг, Ю.С.; Юн, HS; Мун, Дж. С.; Фам, MQ; Ли, Великобритания; Хуанг, Ю .; Линке, Б.С.; Дорнфельд, Д.А.; Ан, С.Х. Разработка карты контроля заусенцев при микросверлении для сверления печатных плат. Точный англ. 2014 , 38, 221–229. [Google Scholar] [CrossRef]

- Тахир З.; Абу, Н.А.; Сахиб, С .; Герман, Н.С. Сверлильный станок с ЧПУ для печатных плат, использующий новый естественный подход к евклидовой TSP. В материалах 3-й Международной конференции по компьютерным наукам и информационным технологиям 2010 г., Чэнду, Китай, 9–11 июля 2010 г.; стр. 481–485. [Google Scholar]

- Хуанг, X.; Чен, З.С.; Ван, CY; Чжэн, LJ; Сонг, Ю.Х. Измерение поломки микросверл при сверлении печатных плат. Матер. науч. Форум 2016 , 836, 592–599. [Google Scholar] [CrossRef]

- Yoon, HS; Мун, Дж. С.; Фам, MQ; Ли, Великобритания; Ан, С.Х. Контроль параметров обработки для экономии энергии и затрат при сверлении печатных плат в микромасштабе.

Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef]

Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef] - Borkar, B.R.; Пури, Ю.М.; Куте, AM; Дешпанде, П.С. Автоматическое программирование деталей ЧПУ для сверления сквозных отверстий. Procedia Mater. науч. 2014 , 5, 2513–2521. [Google Scholar] [CrossRef]

- Ioan, M.; Разван С. Изготовление комплектов отверстий на станках с ЧПУ. Процессия Технол. 2015 , 19, 135–140. [Google Scholar] [CrossRef]

- Поло, А.; Нарваес, П.; Роблес Альгарин, К. Внедрение экономичного дидактического прототипа для получения биомедицинских сигналов. Электроника 2018 , 7, 77. [Google Scholar] [CrossRef]

- Гонсалес, Х.; Кальеха, А .; Перейра, О .; Ортега, Н.; Лопес де Лакалье, Л.Н.; Бартон, М. Суперабразивная обработка цельных вращающихся компонентов с использованием шлифовальных инструментов. Металлы 2018 , 8, 24. [Google Scholar] [CrossRef] “> López De Lacalle, L.N.; Ламикиз, А .; Очерин, О .; Диес, Д .; Майдаган, Э. Подход Денавита и Хартенберга, применяемый для оценки последствий геометрических ошибок в положении вершины инструмента в пятикоординатных фрезерных центрах. Междунар. Дж. Адв. Произв. Технол. 2008 , 37, 122–139. [Google Scholar]

Рисунок 1. Блок-схема системы.

Рис. 1. Блок-схема системы.

Рисунок 2. Система передачи для оси Y.

Рис. 2. Система передачи для оси Y.

Рисунок 3. Система ременного привода, соединенная с червячным винтом.

Рис. 3. Система ременного привода, соединенная с червячным винтом.

Рисунок 4. Механическая система оси Y.

Рис. 4. Механическая система оси Y.

Рисунок 5. Механическая система оси X.

Рис. 5. Механическая система оси X.

Рисунок 6. Механическая система оси Z.

Рис. 6. Механическая система оси Z.

6. Механическая система оси Z.

Рисунок 7. Блок-схема прототипа.

Рис. 7. Блок-схема прототипа.

Рисунок 8. Блок-схема операционной системы реального времени OSA.

Рис. 8. Блок-схема операционной системы реального времени OSA.

Рисунок 9. Принципиальная схема каскада управления.

Рис. 9. Принципиальная схема каскада управления.

Рисунок 10. Принципиальная схема этапа мониторинга.

Рис. 10. Принципиальная схема этапа мониторинга.

Рисунок 11. Принципиальная схема силового каскада.

Рис. 11. Принципиальная схема силового каскада.

Рис. 12. Графический пользовательский интерфейс в автоматическом режиме.

Рис. 12. Графический пользовательский интерфейс в автоматическом режиме.

Рисунок 13. Сверлильный станок для печатных плат.

Рис. 13. Сверлильный станок для печатных плат.

000 — 1

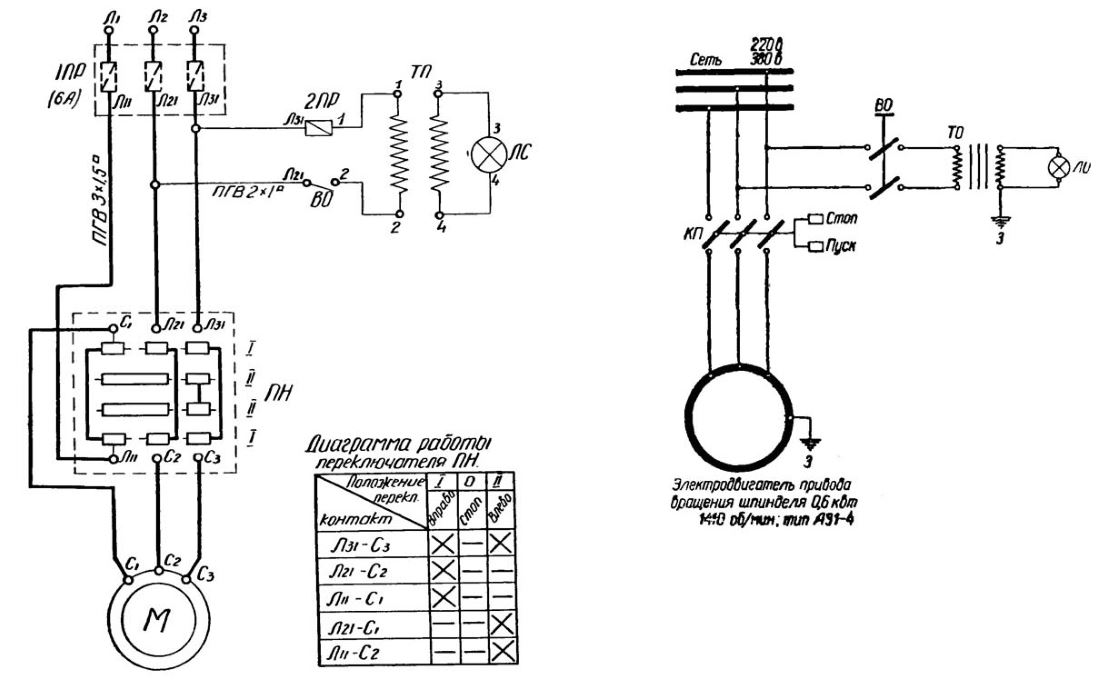

000 — 1 Установленное на станке электрическое устройство реверсирования двигателя главного движения, позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Установленное на станке электрическое устройство реверсирования двигателя главного движения, позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя.

для режимов работы ручной и автоматически-компьютеризированный выполнялся по протоколу USB. Для этого необходимо было настроить главный PIC и пользовательский интерфейс, разработанный в Matlab.

для режимов работы ручной и автоматически-компьютеризированный выполнялся по протоколу USB. Для этого необходимо было настроить главный PIC и пользовательский интерфейс, разработанный в Matlab.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google]

В материалах Международной конференции 2015 г. по интеллектуальным технологиям и управлению для вычислений, связи, управления, энергетики и материалов, Ченнаи, Индия, 6–8 мая 2015 г.; стр. 443–448. [Академия Google] [Google Scholar]

[Google Scholar] Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef]

Дж. Чистый. Произв. 2013 , 54, 41–48. [Google Scholar] [CrossRef]