Сверлильный станок для печатных плат.

Делаем сверлильный станок для печатных плат своими руками.Надоело , в общем то, сверлить платы ручной сверлилкой поэтому решено было изготовить небольшой сверлильный станок исключительно для печатных плат. Конструкций в интернете полным полно, на любой вкус.Посмотрев несколько описаний подобных сверлилок, пришел к решению повторить сверлильный станок на основе элементов от ненужного, старого CD ROM’a. Разумеется, для изготовления этого сверлильного станочка придется использовать материалы те, что находятся под рукой.

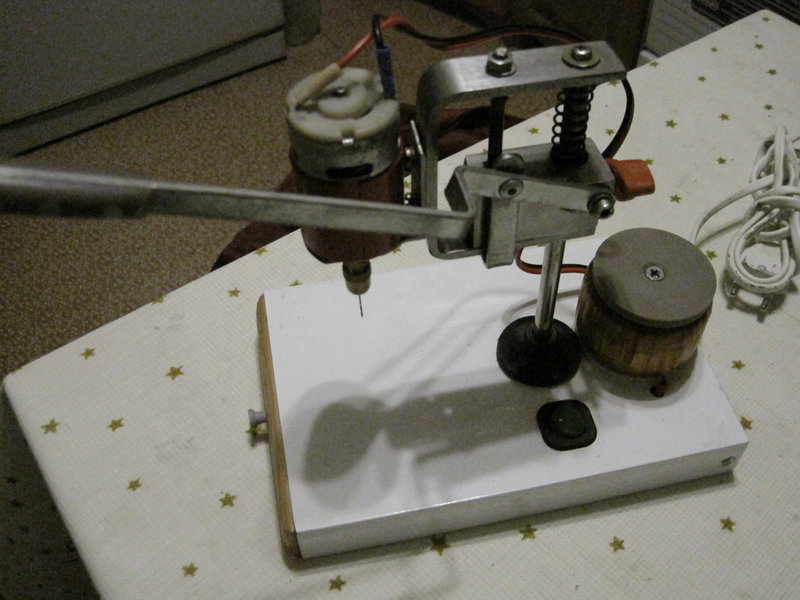

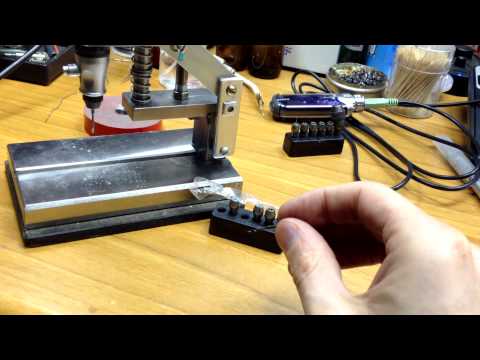

От старого CD ROM’a для изготовления сверлильного станочка берем только стальную рамку со смонтированными на ней двумя направляющими и каретку, которая передвигается по направляющим. На фото ниже все это хорошо видно.

На подвижной каретке будет укреплен электродвигатель сверлилки. Для крепления электродвигателя к каретке был изготовлен Г-образный кронштейн из полоски стали толщиной 2 мм.

В кронштейне сверлим отверствия для вала двигателя и винтов его крепления.

В первом варианте для сверлильного станочка был выбран электродвигатель типа ДП25-1,6-3-27 с напряжением питания 27 В и мощностью 1,6 Вт. Вот он на фото:

Как показала практика, этот двигатель слабоват для выполнения сверлильных работ. Мощности его ( 1,6 Вт) недостаточно- при малейшей нагрузке двигатель просто останавливается.

Вот так выглядел первый вариант сверлилки с двигателем ДП25-1,6-3-27 на стадии изготовления:

Поэтому пришлось искать другой электродвигатель-помощнее. А изготовление сверлилки застопорилось…

Продолжение процесса изготовления сверлильного станочка.

Через некоторое время попал в руки электродвигатель от разобранного неисправного струйного принтера Canon:

На двигателе нет маркировки, поэтому его мощность неизвестна. На вал двигателя насажена стальная шестерня. Вал этого двигателя имеет диаметр 2,3 мм. После снятия шестерни, на вал двигателя был надет цанговый патрончик и сделано несколько пробных сверлений сверлом диаметром 1 мм. Результат был обнадеживающим- «принтерный» двигатель был явно мощнее двигателя ДП25-1,6-3-27 и свободно сверлил текстолит толщиной 3мм при напряжении питания 12 В.

После снятия шестерни, на вал двигателя был надет цанговый патрончик и сделано несколько пробных сверлений сверлом диаметром 1 мм. Результат был обнадеживающим- «принтерный» двигатель был явно мощнее двигателя ДП25-1,6-3-27 и свободно сверлил текстолит толщиной 3мм при напряжении питания 12 В.

Поэтому изготовление сверлильного станочка было продолжено…

Крепим электродвигатель с помощью Г-образного кронштейна к подвижной каретке:

Основание сверлильного станочка изготовлено из стеклотекстолита толщиной 10мм.

На фото – заготовки для основания станочка:

Для того, чтобы сверлильный станочек не ёрзал по столу во время сверления, на нижней стороне установлены резиновые ножки:

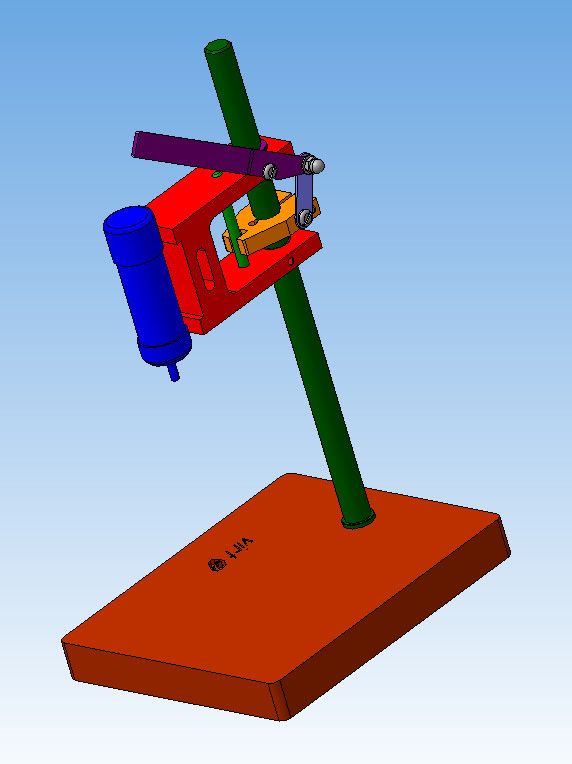

Конструкция сверлильного станочка –консольного типа, то есть несущая рамка с двигателем закреплена на двух консольных кронштейнах, на некотором расстоянии от основания. Это сделано для того, чтобы обеспечить сверление достаточно больших печатных плат. Конструкция ясна из эскиза:

Далее несколько изображений собранного сверлильного станочка.

Рабочая зона станочка, виден белый светодиод подсветки:

Вот так реализована подсветка рабочей зоны. На фото наблюдается избыточная яркость освещения. На самом деле-это ложное впечатление (это бликует камера)- в реальности все выглядит очень хорошо:

Консольная конструкция позволяет сверлить платы шириной не менее 130 мм и неограниченной ( в разумных пределах) длиной.

Замер размеров рабочей зоны:

На фото видно, что расстояние от упора в основание сверлильного станочка до оси сверла составляет 68мм, что и обеспечивает ширину обрабатываемых печатных плат не менее 130мм.

Для подачи сверла вниз при сверлении имеется нажимной рычаг-виден на фото:

Для удержания сверла над печатной платой перед процессом сверления, и возврата его в исходное положение после сверления, служит возвратная пружина, которая надета на одну из направляющих:

Система автоматической регулировки оборотов двигателя в зависимости от нагрузки.

Для удобства пользования сверлильным станочком было собрано и испытано два варианта регуляторов частоты вращения двигателя. В первоначальном варианте сверлилки с электродвигателем ДП25-1,6-3-27 регулятор был собран по схеме из журнала Радио №7 за 2010 год:

Этот регулятор работать как положено не захотел, поэтому был безжалостно выброшен в мусор.

Для второго варианта сверлильного станка, на основе электродвигателя от струйного принтера Canon, на сайте котов-радиолюбителей была найдена еще одна схема регулятора частоты вращения вала электродвигателя:

Данный регулятор обеспечивает работу электродвигателя в двух режимах:

- При отсутствии нагрузки или, другими словами, когда сверло не касается печатной платы, вал электродвигателя вращается с пониженными оборотами (100-200 об/мин).

- При увеличении нагрузки на двигатель регулятор увеличивает обороты до максимальных, тем самым обеспечивая нормальный процесс сверления.

Регулятор частоты вращения электродвигателя собранный по этой схеме заработал сразу без настройки. В моем случае частота вращения на холостом ходу составила около 200 об/мин. В момент касания сверла печатной платы-обороты увеличиваются до максимальных. После завершения сверления, этот регулятор снижает обороты двигателя до минимальных.

Регулятор оборотов электродвигателя был собран на небольшой печатной платке:

Транзистор КТ815В снабжен небольшим радиатором.

Плата регулятора установлена в задней части сверлильного станочка:

Здесь резистор R3 номиналом 3,9 Ом был заменен на МЛТ-2 номиналом 5,6 Ом.

Испытания сверлильного станка прошли успешно. Система автоматической регулировки частоты вращения вала электродвигателя работает четко и безотказно.

Update от 01.08.2017:

На плате управления кроме собственно регулятора оборотов двигателя расположен еще и простейший стабилизатор напряжения питания светодиода подсветки рабочей зоны. Полная схема платы управления:

Полная схема платы управления:

Сверлильный станок своими руками для печатных плат

Содержание

- Сверлильный станок своими руками

- Электродвигатель

- Новый электродвигатель

- Конструкция устройства

- Подвижной механизм

- Два режима скорости

Сверлильный станок своими руками — в данном обзоре речь пойдет об изготовлении миниатюрного сверлильного станочка в домашних условиях из подручных средств. Статья предназначена в основном для радиолюбителей, кому часто приходится самостоятельно изготавливать печатные платы. Но такое компактное оборудование как представленный ниже станок будет полезен не только в сфере электроники, но и в других хозяйственных делах.

Основой для конструкции послужили детали от вышедшего из строя CD ROM’a от компьютера. Вернее нужны будут только металлическая рамка с установленными на ее плоскости парой направляющих и кареткой, этот фрагмент показан на фото ниже. Цель конечно у меня была собрать сверлилку из подручных материалов. То есть из того, что было в хозяйстве и могло пригодиться в построении такого оборудования.

То есть из того, что было в хозяйстве и могло пригодиться в построении такого оборудования.

На скользящей каретке в дальнейшем будет смонтирован двигатель, а затем уже будет собран сам сверлильный станок своими руками. Чтобы закрепить его, предварительно был изготовлен специальный держатель в виде кронштейна из отрезка листовой стали 2мм.

Электродвигатель

В держателе просверлил отверстия под размер вала электродвигателя и соответственно под винты, которые будут держать кронштейн с двигателем. Изначально для сверлильного устройства был применен электромотор ДП25-1,6-3-27, работающий от постоянного напряжения 27v и развивающий мощность 1,6 Вт. Смотрите фото:

В процессе испытания этого мотора, было установлено, что у него не хватает необходимой мощности для сверления в стеклотекстолите. 1.6W явно недостаточно для этого, чуть-чуть увеличиваешь нагрузку и двигатель становится.

На это фото показан сверлильный станок своими руками с электромотором ДП25-1,6-3-27 , вариант которого сначала предполагался использовать :

В связи с тем, что силовой агрегат мало производителен пришлось от него отказаться и искать мотор соответствующей мощности. Конечно на поиски нужного двигателя ушло некоторое время, поэтому процесс изготовления был немного приостановлен. Но как говорится «мир не без добрых людей» и товарищ подарил мне электромотор от старого нерабочего принтера.

Конечно на поиски нужного двигателя ушло некоторое время, поэтому процесс изготовления был немного приостановлен. Но как говорится «мир не без добрых людей» и товарищ подарил мне электромотор от старого нерабочего принтера.

Новый электродвигатель

Вновь приобретенный двигатель не имел шильдика с маркировкой, следовательно, его мощность доподлинно я не знаю. Но мощности его вполне хватало, чтобы собрать сверлильный станок своими руками. На вал якоря запрессована металлическая шестеренка. Диаметр вала на двигателе — 2,3 мм. Далее я убрал шестеренку с вала, а вместо нее поставил цанговый зажим и попробовал просверлить несколько отверстий сверлом 1.2 мм. Результат конечно меня приятно удивил, данный моторчик прекрасно справлялся со сверлением 3 миллиметрового текстолита при питающем напряжении 12v.

Здесь показано как я крепил мотор с использованием держателя к скользящей каретке:

Опора сверлильного устройства выполнено из десяти миллиметрового отрезка стеклотекстолита.

Это подготовленные детали для основания устройства:

Для обеспечения устойчивости, сверлильный станок собранный своими руками, в нижней части основания вмонтированы резиновые опорные ножки:

Конструкция устройства

Металлическая конструкция устройства имеет образ консоли, другими словами — несущие шасси с установленным на нем электродвигателем при помощи двух специальных держателей. Рама с мотором установлена на небольшом расстоянии от нижней части станка. Такой вариант системы позволил выполнять сверление большого по размеру текстолита. Эскиз устройства приведен ниже:

Ниже картинки уже готового сверлильного станка

В рабочей части устройства на фото, виден установленный для подсветки светодиод:

На показанном изображении видна слишком большая степень яркости подсветки. В действительности же все освещается очень корректно:

Конструкция выполненная в виде консоли дает возможность делать отверстия в больших по ширине заготовках, более чем 140 мм, ну и естественно большой длинны.

Измерение полезной площади для сверления:

Как показывает изображение, что длина плоскости от передней части подвижной каретки станка до центра сверла составляет 69 мм. То есть ширина текстолитовых заготовок для печатных плат может быть примерно 135 мм.

Подвижной механизм

Для опускания и подъема механизма сверления предусмотрен специальный рычаг нажимного действия:

Для фиксации сверлильного узла над заготовкой перед началом сверления, а затем его возвращение назад, то есть реверс обеспечивает пружина возврата. Она помещена на направляющей оси:

На этом изображении показана схема настройки оборотов электромотора в автоматическом режиме, которая зависит от степени нагрузки.

Для комфортного использования сверлильного устройства было изготовлено два образца регулировки скорости вращения электродвигателя. Один вариант станка для сверления был выполнен на базе электромотора ДП25-1,6-3-27, модуль регулировки и его принципиальная схема были позаимствованы в журнале Радио №7 за 2010 год:

К сожалению вариант регулировки надлежащим образом работать не стал, поэтому был исключен из дальнейшего тестирования.

Другой образец сверлилки был сделан с использованием моторчика от принтера, на просторах интернета нашлась еще одна подходящая схема для регулировки оборотов двигателя. Вот ее я и с успехом применил.

Два режима скорости

Представленная здесь схема регулятора способна поддерживать работу электромотора в двух скоростных режимах:

1. Во время холостой работы сверлильного станка якорь двигателя вращается с низкой скоростью, то есть в это время задействовано меньшее напряжение питания.

2. Когда возникает нагрузка на двигатель, то есть момент начала сверления, автоматический регулятор подает на двигатель полное напряжение, тем самым увеличивается скорость вращения.

Модуль автоматической регулировки скорости вращения мотора выполненный по представленной выше схеме, начал сразу работать корректно. В процессе тестирования установил такие параметры: при работе устройства в режиме без нагрузки — 2200 об/мин. В момент начала сверления текстолита скорость поднимается до максимального значения. По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

По окончанию сверления регулятор автоматически убирает скорость вращения до самых низких.

Схема данного регулятора была реализована на маленькой по размеру плате:

Кремневый транзистор КТ815В установлен на радиаторе охлаждения.

Модуль регулятора размещен с тыльной стороны сверлильного устройства:

На плате показан постоянный резистор R3 с сопротивлением 5,6 Ом и мощностью рассеивания 2 Вт.

Тестирование сверлильного станка показало прекрасную его работу. Автоматика выполняла свои функции безупречно.

Здесь представлен маленький видео-обзор сверлильного станка в работе:

Обновление от 01.08.2017:

В схеме управления, помимо своего регулятора скорости вращения, установлен элемент стабилизации питающего напряжения для светодиода подсветки. Окончательная принципиальная схема модуля управления:

Окончательная принципиальная схема модуля управления:

|

Как сделать собственную печатную плату?

В большинстве электронных устройств компоненты, монтируемые на поверхность, и компоненты, устанавливаемые в разъемы, физически поддерживаются и подключаются с помощью печатной платы (PCB).

Печатные платы создаются с использованием фотолитографического метода, который представляет собой увеличенную копию того, как создаются проводящие дорожки в процессорах, для использования в приложениях, требующих тонких проводящих дорожек, таких как компьютеры.

На готовую печатную плату с припоем электронные компоненты обычно монтируются с помощью специального станка. В промышленной печи печатная плата запекается, чтобы расплавить припой, соединяющий соединения. Большинство печатных плат конструируется с применением медных дорожек из стеклопластика или стеклопластиков.

Для простых электронных устройств можно использовать однослойные печатные платы. Печатные платы со сложным оборудованием, таким как материнские платы и видеокарты, могут содержать до двенадцати слоев. Печатные платы могут быть любого цвета, хотя чаще всего они зеленого цвета.

Когда речь идет о мини-печатных платах, тратить деньги и время на их заказ в отрасли — огромная трата. Вместо этого вы можете сделать свою собственную печатную плату дома. Это сэкономит вам деньги и время. Поскольку вы получаете опыт, вы будете хорошо обучены проектированию печатных плат дома. Поскольку вы являетесь разработчиком и производителем, вы можете настроить печатную плату по своему усмотрению без каких-либо ограничений.

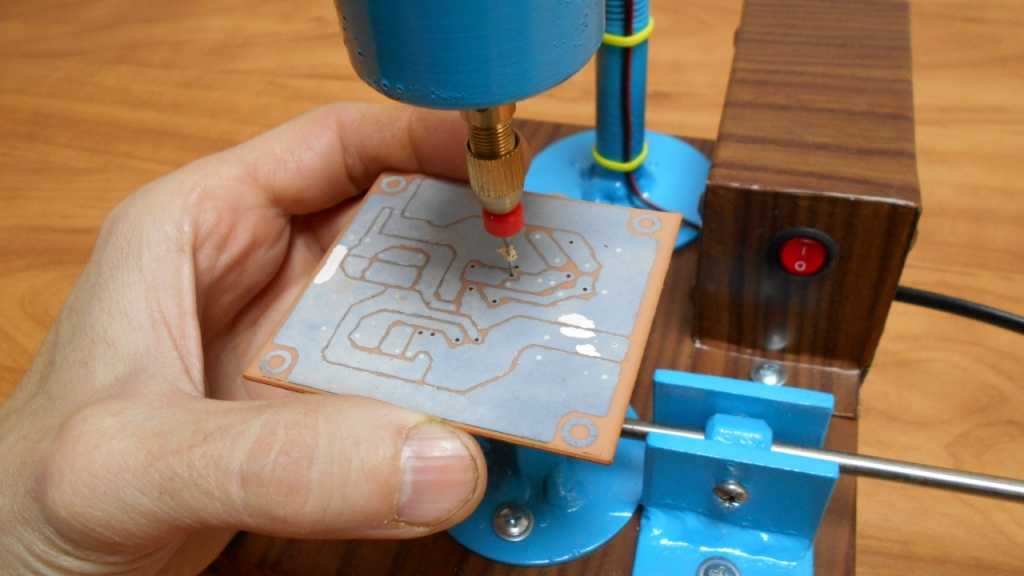

Требуется всего несколько расходных материалов и инструментов, в том числе печатная плата, бутыль с хлоридом железа, небольшая дрель, небольшой контейнер, бутылка с растворителем и несколько пластиковых пинцетов. Изготовление собственной печатной платы очень просто и занимает от 30 до 45 минут.

Как мы можем их изготовить

Как правило, схема распечатывается на глянцевой бумаге, фотобумаге или журнальной бумаге и прикрепляется непосредственно к плате. Напомню, что использовать струйный принтер не получится; перед печатью необходимо использовать лазерный принтер или копировальный аппарат. Ваш дизайн печатной платы следует прогладить медной стороной печатной платы (PCB) после того, как она будет напечатана. Это перенесет чернила с глянцевой бумаги на печатную плату. Медный компонент, который не следует травить, защищен чернилами в виде слоя.

Запросить бесплатное предложение

После нанесения чернил на печатную плату вам необходимо погрузить печатную плату на 15 минут в травильный раствор, такой как хлорид железа. Возможно, вам придется промыть печатную плату водой после травления, чтобы избавиться от раствора для травления. Чтобы выявить непрорезанный участок меди, используйте растворитель для удаления остатков чернил после полоскания. Просверлите отверстия на плате, чтобы ваши компоненты можно было припаять туда после удаления чернил. И последнее, но не менее важное: завершите свою персонализированную плату, просто припаяв к ней компоненты.

Возможно, вам придется промыть печатную плату водой после травления, чтобы избавиться от раствора для травления. Чтобы выявить непрорезанный участок меди, используйте растворитель для удаления остатков чернил после полоскания. Просверлите отверстия на плате, чтобы ваши компоненты можно было припаять туда после удаления чернил. И последнее, но не менее важное: завершите свою персонализированную плату, просто припаяв к ней компоненты.

Процесс изготовления собственной печатной платы

Вы должны очень внимательно относиться к каждому шагу этого процесса. Так что, в конце концов, вы благополучно получите хороший продукт.

Шаг №1. Сбор всего необходимого оборудования для изготовления собственной печатной платы.

- Необходимые инструменты:

– Станок мини-дрель (Dremel)

– Плоский утюг

– Лазерный принтер/копировальный аппарат

– Латексные перчатки для защиты

– Защита глаз (очки) - Материалы:

– Раствор для травления (хлорид железа)

– Печатная плата

– Маркер с тонким наконечником

– Линейка (опционально)

– Журнальная бумага / Глянцевая бумага

– Пластиковые пинцеты/пластиковые соломинки

– Маленький кусочек ткани

– Наждачная бумага

Шаг 2.

Создайте собственную схему печатной платы

Создайте собственную схему печатной платыЕсли у вас уже есть разводка печатной платы, проблем не возникнет; просто переходите к следующему этапу. Если у вас нет планов использовать метод печати, вы можете написать свой дизайн прямо на доске. Вы должны сначала создать свой собственный макет печатной платы, прежде чем делать свою собственную печатную плату по индивидуальному заказу. Создание собственного макета печатной платы возможно с помощью хорошего программного обеспечения для проектирования печатных плат.

Программное обеспечение для создания дизайна:

- Altium Designer

Самым полным, передовым и комплексным программным обеспечением для проектирования печатных плат является Altium Designer, который также является наиболее популярным вариантом среди инженеров и проектировщиков во всем мире. Altium Designer предоставляет полностью унифицированную среду проектирования. Это представляет собой десятилетия инноваций и разработок и объединяет команды со всего мира, занимающиеся всеми аспектами процесса проектирования печатных плат.

- Фьюжн 360

Для разработчиков продуктов, инженеров-механиков, инженеров-электронщиков и машинистов Fusion 360 — это первое и единственное комплексное облачное решение для разработки продуктов CAD, CAM, CAE и PCB. Это позволяет вам связать весь ваш дизайн с процессом разработки продукта, ускоряя время, необходимое для вывода на рынок высококачественных продуктов, и улучшая вашу прибыль. Он доступен для ПК и Mac и включает расширенное моделирование, 2,5-, 3-, 4- и 5-осевую обработку и генеративный дизайн.

- Autodesk EAGLE

Программное обеспечение для автоматизации электронного проектирования (EDA) можно приобрести в Autodesk. обеспечивает плавную интеграцию схемных проектов, размещения компонентов, разводки печатных плат и обширного содержимого библиотеки для разработчиков печатных плат (печатных плат).

- Печатная плата SolidWorks

SOLIDWORKS PCB обеспечивает как инновационное сотрудничество между группами разработчиков электрических и трехмерных механических систем, так и производительность, необходимую для быстрой разработки печатных плат (PCB). Это обеспечивает явное преимущество в области, где успешное сотрудничество ECAD-MCAD имеет важное значение для общего проектирования электронных продуктов.

Это обеспечивает явное преимущество в области, где успешное сотрудничество ECAD-MCAD имеет важное значение для общего проектирования электронных продуктов.

Использование любого из вышеперечисленных программ позволит вам спроектировать вашу печатную плату очень аккуратно и чисто.

Шаг 3. Печать собственной схемы печатной платы

Сначала мы должны дать определение слову «печатная плата», которое вы будете часто слышать. Это чертеж САПР, на котором показано размещение каждого компонента на сконструированных печатных платах. Сюда включены все детали и медь, которые будут видны с обеих сторон печатной платы.

Сравните это с конструкцией печатной платы, которая напоминает компоновку печатной платы, но без добавления каких-либо электрических компонентов.

Используйте лазерный принтер или копировальный аппарат для печати вашего макета; струйные принтеры не будут работать, потому что их чернила растворяются в воде и не переносят чернила на печатную плату. попробуйте использовать любую глянцевую бумагу, которая вам нравится; журнальные листы подойдут.

попробуйте использовать любую глянцевую бумагу, которая вам нравится; журнальные листы подойдут.

Следует помнить следующее:

- Распечатайте зеркальное отображение 0дизайна.

- Как программное обеспечение для проектирования печатных плат, так и настройки драйвера принтера позволяют выбрать черный цвет вывода.

- Обязательно печатайте на глянцевой стороне бумаги.

После печати старайтесь не прикасаться к чернилам, поскольку они могут попасть на руки.

Шаг 4. Совместите монтажную плату и бумажную схему.

Совмещение бумаги с доской очень важно. Это даст вам четкую и хорошую печатную плату. В основном, когда дело доходит до расстояния, правильное выравнивание дизайна действительно имеет значение. Этот шаг в основном предназначен для того, чтобы ваша печатная плата выглядела лучше.

Шаг #5 – Проглаживание разводки печатной платы

- После печати проглаживаем глянцевую бумажную сторону с изображением до медной стороны, затем нагреваем электрический утюг до максимальной температуры.

- Поместите плату и набор фотобумаги тыльной стороной фотобумаги к себе на чистый деревянный стол, покрытый скатертью.

- Закрепите один конец с помощью плоскогубцев или шпателя. Положите горячий утюг на другой конец и держите его там в течение десяти секунд. Теперь используйте насадку, чтобы прогладить фотобумагу по всей длине, слегка нажимая на нее в течение 5–15 минут.

• Обратите особое внимание на края доски. Прикладывайте давление, аккуратно работая утюгом.

• Перемещение утюга кажется менее эффективным, чем длительное сильное нажатие.

• Медная пластина получает чернила с глянцевой бумаги после надлежащего глажения.

Шаг 6. Удаление бумаги с платы путем протирки

Плату необходимо погрузить в емкость с водопроводной водой на две-пять минут. В противном случае возможно натирание под проточной водой из раковины. Чтобы чернила не стирались, когда вы стираете бумагу с доски, подождите, пока она не станет влажной, прежде чем аккуратно тереть.

Шаг 7. Удаление лишней части доски и шлифовка

После того, как на доске появится отпечаток, вам нужно сделать ее более профессиональной. Для этого вам нужно удалить лишние части доски с помощью ножовки. это сделает доску соответствующей дизайну на доске. Кроме того, это сделает доску привлекательной.

Далее в целях безопасности необходимо сгладить края доски наждачной бумагой. На этом этапе помните о повреждении рисунка на доске. приложение огромной силы к наждачной бумаге может повредить доску и уничтожить ваш рисунок.

Шаг № 8. Правильная очистка доски

На доске останется лишняя бумага даже после того, как вы ее стерли; чтобы удалить его, используйте очень острый инструмент, например, кончик резака, острие циркуля или зубочистку. Вы должны использовать маркер и линейку, чтобы исправить любые участки с краской, которые были случайно удалены, когда вы стерли ее или отпилили лишнюю доску.

Шаг № 9. Травление печатной платы

Выбор кислоты для травления

Пример кислот для травления Хлорид железа является типичным вариантом травителя. Однако можно использовать кристаллы персульфата аммония или другие химические растворы. Независимо от того, какой химический травитель вы выберете, он всегда будет опасен, поэтому в дополнение к стандартным мерам безопасности, указанным в этой статье, вы должны прочитать и соблюдать все конкретные инструкции по технике безопасности, прилагаемые к травителю.

Однако можно использовать кристаллы персульфата аммония или другие химические растворы. Независимо от того, какой химический травитель вы выберете, он всегда будет опасен, поэтому в дополнение к стандартным мерам безопасности, указанным в этой статье, вы должны прочитать и соблюдать все конкретные инструкции по технике безопасности, прилагаемые к травителю.

Подготовьте кислотное травление

Могут быть дополнительные инструкции, в зависимости от выбранного вами кислотного травления. Например, некоторые кристаллические кислоты необходимо растворить в горячей воде, в то время как другие травители можно использовать сразу.

Погрузите печатную плату

На этом этапе вы должны погрузить плату в кислотную смесь. Оставьте печатную плату погруженной в кислоту на 3-5 минут. Это удалит лишние медные детали с платы. Оставив его в воде, выньте плату и подождите, пока избыток кислоты не удалится с поверхности платы. Далее очистите дорожки платы с помощью ватной палочки.

win.org

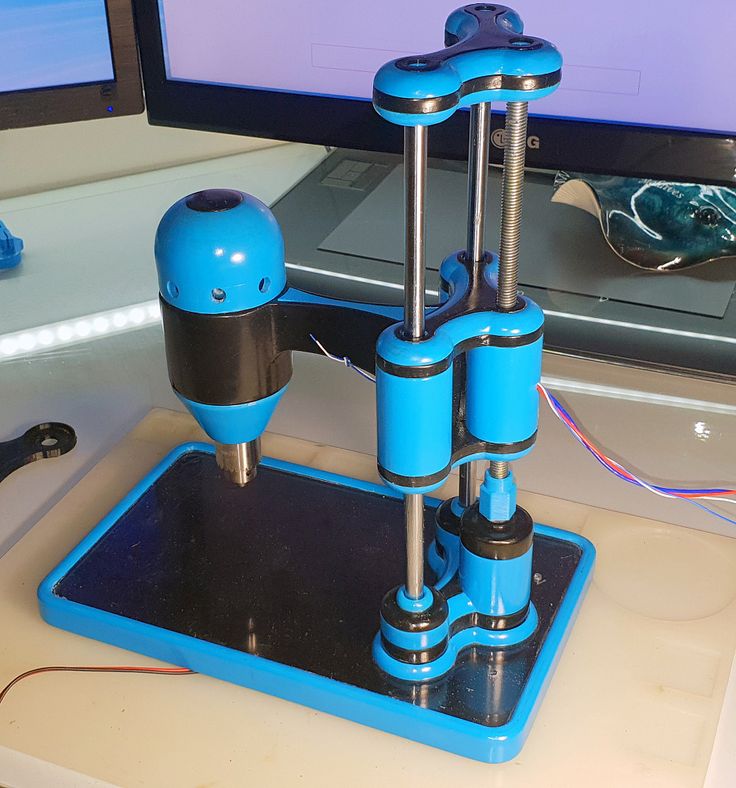

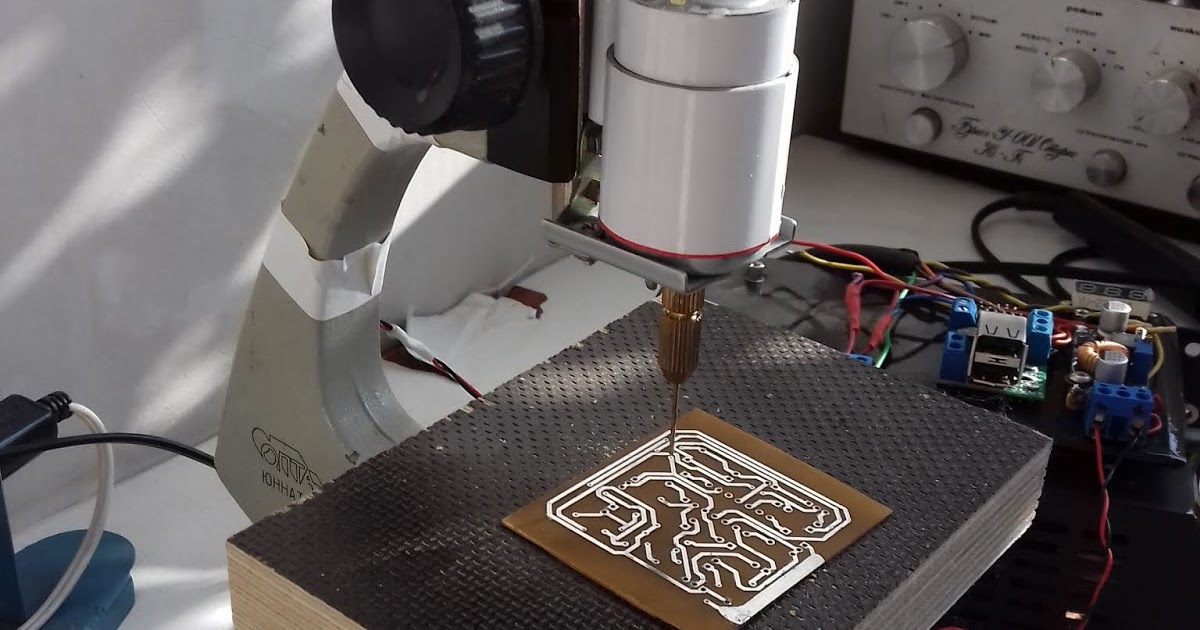

win.org Положение стола контролируется по двум осям двумя модифицированными электронными штангенциркулями, которые обеспечивают цифровой выход через двухпроводной последовательный интерфейс для схемы контроллера. Над столом установлена буровая головка, состоящая из высокоскоростного двигателя постоянного тока, который поднимается и опускается с помощью линейного шагового двигателя для выполнения операции сверления. На столе можно разместить печатные платы размером до 5” X 5” и толщиной до 0,125”. Скорость бурения обычно составляет 400 отверстий в час. Вмешательство оператора необходимо только для замены сверл.

Положение стола контролируется по двум осям двумя модифицированными электронными штангенциркулями, которые обеспечивают цифровой выход через двухпроводной последовательный интерфейс для схемы контроллера. Над столом установлена буровая головка, состоящая из высокоскоростного двигателя постоянного тока, который поднимается и опускается с помощью линейного шагового двигателя для выполнения операции сверления. На столе можно разместить печатные платы размером до 5” X 5” и толщиной до 0,125”. Скорость бурения обычно составляет 400 отверстий в час. Вмешательство оператора необходимо только для замены сверл. MCU генерирует фазовые сигналы для трех униполярных шаговых двигателей и активирует каждый из своих битов выходного порта через управляющие транзисторы. Питание обеспечивается оригинальным блоком питания сканера с выходными напряжениями 5,0 В и 12,0 В. Делитель напряжения и транзистор генерируют 1,5-вольтовую мощность для суппортов.

MCU генерирует фазовые сигналы для трех униполярных шаговых двигателей и активирует каждый из своих битов выходного порта через управляющие транзисторы. Питание обеспечивается оригинальным блоком питания сканера с выходными напряжениями 5,0 В и 12,0 В. Делитель напряжения и транзистор генерируют 1,5-вольтовую мощность для суппортов. Для разработчиков, создающих прототипы в сжатые сроки, даже задержка в несколько дней ожидания плат может быть неприемлемой. Кроме того, использование коммерческого производителя для одной небольшой платы может быть нерентабельным. Новые методы производства печатных плат, такие как процесс переноса тонера, сделали собственное производство за несколько часов практичным даже для самых мелких операций. Использование компьютера и лазерного принтера (или даже копировальной машины) устранило большую часть трудоемких художественных работ и фотографических шагов. Однако остается самый трудоемкий и утомительный этап — сверление сотен отверстий — процесс, который для большинства не поддается автоматизации. Существуют системы, которые решат эту проблему с помощью компьютерного числового управления (ЧПУ), но при стоимости в диапазоне от 10 000 до 20 000 долларов они недоступны для отдельных лиц или малого бизнеса. Иногда в публикациях для любителей появляется статья о создании собственного сверла для печатных плат, но обычно они предназначены только для автоматического позиционирования платы, оставляя оператору возможность просверлить отверстие вручную.

Для разработчиков, создающих прототипы в сжатые сроки, даже задержка в несколько дней ожидания плат может быть неприемлемой. Кроме того, использование коммерческого производителя для одной небольшой платы может быть нерентабельным. Новые методы производства печатных плат, такие как процесс переноса тонера, сделали собственное производство за несколько часов практичным даже для самых мелких операций. Использование компьютера и лазерного принтера (или даже копировальной машины) устранило большую часть трудоемких художественных работ и фотографических шагов. Однако остается самый трудоемкий и утомительный этап — сверление сотен отверстий — процесс, который для большинства не поддается автоматизации. Существуют системы, которые решат эту проблему с помощью компьютерного числового управления (ЧПУ), но при стоимости в диапазоне от 10 000 до 20 000 долларов они недоступны для отдельных лиц или малого бизнеса. Иногда в публикациях для любителей появляется статья о создании собственного сверла для печатных плат, но обычно они предназначены только для автоматического позиционирования платы, оставляя оператору возможность просверлить отверстие вручную.

Это досадная тенденция шагового двигателя останавливаться по разным причинам, в результате чего его положение оказывается не там, где он должен быть. Следовательно, последующие позиции находятся в неизвестном смещении, что губительно для просверливаемой доски. Эти проблемы, очевидно, являются неизбежным результатом работы сервосистемы с открытым контуром. Решение так же очевидно: закрыть цикл. Если для фактического измерения положения стола предусмотрен датчик, MCU может приспособиться к любому несоответствующему положению независимо от причины. Какой датчик доступен, который может измерять расстояния до шести дюймов с точностью до тысячной доли дюйма по цене, которая соответствует философии минимальной стоимости? До недавнего времени не было реального ответа на этот вопрос. К счастью, такое же снижение затрат благодаря экономии на масштабе в компьютерной индустрии, которая предоставила аппаратное обеспечение для позиционирующего стола, также обеспечит датчик для измерения положения стола через станкостроение: электронный цифровой штангенциркуль.

Это досадная тенденция шагового двигателя останавливаться по разным причинам, в результате чего его положение оказывается не там, где он должен быть. Следовательно, последующие позиции находятся в неизвестном смещении, что губительно для просверливаемой доски. Эти проблемы, очевидно, являются неизбежным результатом работы сервосистемы с открытым контуром. Решение так же очевидно: закрыть цикл. Если для фактического измерения положения стола предусмотрен датчик, MCU может приспособиться к любому несоответствующему положению независимо от причины. Какой датчик доступен, который может измерять расстояния до шести дюймов с точностью до тысячной доли дюйма по цене, которая соответствует философии минимальной стоимости? До недавнего времени не было реального ответа на этот вопрос. К счастью, такое же снижение затрат благодаря экономии на масштабе в компьютерной индустрии, которая предоставила аппаратное обеспечение для позиционирующего стола, также обеспечит датчик для измерения положения стола через станкостроение: электронный цифровой штангенциркуль. Когда-то дорогой инструмент, теперь он доступен из многих источников в диапазоне от четырех до двенадцати дюймов с точностью 0,001 дюйма. 6-дюймовые модели отвечают требованиям как по дальности, так и по экономичности. Лучше всего то, что они имеют прямой последовательный вывод, с которым MCU может легко справиться.

Когда-то дорогой инструмент, теперь он доступен из многих источников в диапазоне от четырех до двенадцати дюймов с точностью 0,001 дюйма. 6-дюймовые модели отвечают требованиям как по дальности, так и по экономичности. Лучше всего то, что они имеют прямой последовательный вывод, с которым MCU может легко справиться.

Усилитель U3 преобразует сигналы 1,5-вольтового цифрового штангенциркуля в 5-вольтовые. PA5 и PB2 являются битами выбора измерителя, которые определяют, связаны ли данные и часы измерителя по оси X или оси Y через селектор данных U1 с битом данных PB1 и битом синхронизации PB0. Измерители передают данные о местоположении с интервалом примерно в 250 мс. Когда MCU требует обновления позиции, он ожидает данных асинхронного каверномера и считывает первые три байта, текущую позицию, смещенную на фиксированное значение. Хотя передается шесть байтов, остальные байты не используются. Управление шаговыми двигателями осуществляется от PA0, PA1, PA3 и PA4, которые подключаются к фазовым входам P1-P4 каждого из трех двигателей через драйверы U4 и U5. Общая обмотка каждого двигателя питается от транзисторов Q2, Q3 и Q4, которые открываются резисторами RB4, RB5 и RB6. RB3 включает транзисторы Q6 и Q7, которые питают двигатель шпинделя. Устройству требуется 5,0 В и 12,0 В, которые подаются от оригинального блока питания сканера, который остается на месте в основании X-Axis.

Усилитель U3 преобразует сигналы 1,5-вольтового цифрового штангенциркуля в 5-вольтовые. PA5 и PB2 являются битами выбора измерителя, которые определяют, связаны ли данные и часы измерителя по оси X или оси Y через селектор данных U1 с битом данных PB1 и битом синхронизации PB0. Измерители передают данные о местоположении с интервалом примерно в 250 мс. Когда MCU требует обновления позиции, он ожидает данных асинхронного каверномера и считывает первые три байта, текущую позицию, смещенную на фиксированное значение. Хотя передается шесть байтов, остальные байты не используются. Управление шаговыми двигателями осуществляется от PA0, PA1, PA3 и PA4, которые подключаются к фазовым входам P1-P4 каждого из трех двигателей через драйверы U4 и U5. Общая обмотка каждого двигателя питается от транзисторов Q2, Q3 и Q4, которые открываются резисторами RB4, RB5 и RB6. RB3 включает транзисторы Q6 и Q7, которые питают двигатель шпинделя. Устройству требуется 5,0 В и 12,0 В, которые подаются от оригинального блока питания сканера, который остается на месте в основании X-Axis.

Этот LC-метр позволяет измерять невероятно малые индуктивности, что делает его идеальным инструментом для изготовления всех типов ВЧ-катушек и катушек индуктивности. LC Meter может измерять индуктивность от 10 нГн до 1000 нГн, 1 мкГн – 1000 мкГн, 1 мГн – 100 мГн и емкости от 0,1 пФ до 900 нФ. Схема включает автоматический выбор диапазона, а также переключатель сброса и обеспечивает очень точные и стабильные показания.

Этот LC-метр позволяет измерять невероятно малые индуктивности, что делает его идеальным инструментом для изготовления всех типов ВЧ-катушек и катушек индуктивности. LC Meter может измерять индуктивность от 10 нГн до 1000 нГн, 1 мкГн – 1000 мкГн, 1 мГн – 100 мГн и емкости от 0,1 пФ до 900 нФ. Схема включает автоматический выбор диапазона, а также переключатель сброса и обеспечивает очень точные и стабильные показания. Это очень полезное стендовое испытательное оборудование для тестирования и определения частоты различных устройств с неизвестной частотой, таких как генераторы, радиоприемники, передатчики, функциональные генераторы, кристаллы и т. д.

Это очень полезное стендовое испытательное оборудование для тестирования и определения частоты различных устройств с неизвестной частотой, таких как генераторы, радиоприемники, передатчики, функциональные генераторы, кристаллы и т. д. Его можно подключить к любому источнику стереозвука, такому как iPod, компьютер, ноутбук, CD-плеер, Walkman, телевизор, спутниковый ресивер, кассетная дека или другая стереосистема для передачи стереозвука с превосходной четкостью по всему дому, офису, двору или лагерная площадка.

Его можно подключить к любому источнику стереозвука, такому как iPod, компьютер, ноутбук, CD-плеер, Walkman, телевизор, спутниковый ресивер, кассетная дека или другая стереосистема для передачи стереозвука с превосходной четкостью по всему дому, офису, двору или лагерная площадка. Он также анализирует характеристики транзистора, такие как напряжение и коэффициент усиления. Это незаменимый инструмент для устранения неполадок и ремонта электронного оборудования путем определения работоспособности и исправности электролитических конденсаторов. В отличие от других измерителей ESR, которые измеряют только значение ESR, этот измеряет значение ESR конденсатора, а также его емкость одновременно.

Он также анализирует характеристики транзистора, такие как напряжение и коэффициент усиления. Это незаменимый инструмент для устранения неполадок и ремонта электронного оборудования путем определения работоспособности и исправности электролитических конденсаторов. В отличие от других измерителей ESR, которые измеряют только значение ESR, этот измеряет значение ESR конденсатора, а также его емкость одновременно. д. Усилитель для наушников достаточно мал, чтобы поместиться в жестяную коробку Altoids, а благодаря низкому энергопотреблению может питаться от одного 9батарея В.

д. Усилитель для наушников достаточно мал, чтобы поместиться в жестяную коробку Altoids, а благодаря низкому энергопотреблению может питаться от одного 9батарея В. Плата оснащена 28-контактным разъемом DIP IC, заменяемым пользователем микроконтроллером ATmega328, прошитым загрузчиком Arduino, кварцевым резонатором 16 МГц и переключателем сброса. Он имеет 14 цифровых входов/выходов (0-13), 6 из которых могут использоваться как выходы ШИМ и 6 аналоговых входов (A0-A5). Скетчи Arduino загружаются через любой адаптер USB-Serial, подключенный к разъему 6-PIN ICSP female. Плата питается напряжением 2-5 В и может питаться от батареи, такой как литий-ионный элемент, два элемента AA, внешний источник питания или адаптер питания USB.

Плата оснащена 28-контактным разъемом DIP IC, заменяемым пользователем микроконтроллером ATmega328, прошитым загрузчиком Arduino, кварцевым резонатором 16 МГц и переключателем сброса. Он имеет 14 цифровых входов/выходов (0-13), 6 из которых могут использоваться как выходы ШИМ и 6 аналоговых входов (A0-A5). Скетчи Arduino загружаются через любой адаптер USB-Serial, подключенный к разъему 6-PIN ICSP female. Плата питается напряжением 2-5 В и может питаться от батареи, такой как литий-ионный элемент, два элемента AA, внешний источник питания или адаптер питания USB. Вы можете управлять освещением, вентиляторами, системой кондиционирования, компьютером, принтером, усилителем, роботами, гаражными воротами, системами безопасности, моторизованными шторами, моторизованными оконными жалюзи, дверными замками, разбрызгивателями, моторизованными проекционными экранами и всем остальным, о чем вы только можете подумать.

Вы можете управлять освещением, вентиляторами, системой кондиционирования, компьютером, принтером, усилителем, роботами, гаражными воротами, системами безопасности, моторизованными шторами, моторизованными оконными жалюзи, дверными замками, разбрызгивателями, моторизованными проекционными экранами и всем остальным, о чем вы только можете подумать.