Сверлильный станок с ЧПУ 2р135ф2: характеристика

Такой вид станка как вертикально-сверлильный 2р135ф2 предназначается для разного рода работ:

- изготовление резьбы;

- фрезерования стальных, чугунных деталей;

- развертывания;

- зенкерования.

Такие работы можно производить как в мелкосерийных масштабах, так и серийных.

Крестовый стол обладает специальным программным обеспечением, от которого исходит управление процессами, револьверная головка снабжена функцией автоматической замены инструмента. Такое сочетание обеспечивает координатную обработку нужных элементов.

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

Где применяется сверлильный станок с ЧПУ 2р135ф2?

Рассматриваемый станок используется для регулирования процесса прямоугольной обработки и позиционирования. Программоносителем является перфолента с восьмью дорожками. Станок снабжен цифровой индикацией, возможен ввод до 15 корректировок на длину инструмента.

Станок обладает замкнутой системой, в которой в роли датчиков выступает сельсин БС155А.

Процессы движения и главные механизмы

На платформе установлена колонна, в вертикальном направлении вдоль данной колонны передвигается суппорт, снабженный головкой револьверного типа. На колонне имеется коробка скоростей, коробка подач суппорта. Первая коробка передает основное движение шпинделю. Крестовой стол состоит из салазок и стола, он совершает движения от редукторов взаимно перпендикулярно осям Х и У.

Кинематическая основа станка и технические характеристики станков

Оповещение о передвижении к шпинделю поступает от электродвигателя двухскоростного и асинхронного М1 посредством автоматической коробки скоростей. Коробка обладает шестью частотами вращения, с возможностью переключения муфт электромагнитных от М1 до М5, затем посредством передачи z.

Коробка скоростей смазывается через насос, который получает от электродвигателя вращение посредством клиноременной передачи. Шпиндельное отверстие, которое предназначено для фиксации инструмента изготовлено в виде конуса Морзе за номером 4.

Подача суппорта вертикального типа с револьверной головкой производится через электродвигатель постоянного тока М2. Через крестовую муфту объединен ходовой винт и вал бесконтактного сельсина, который выступает в роли датчика, сигнализирующего об обратной связи через координату Z.

Основные подачи суппорта начинают свою работу, когда срабатывает электромагнитная муфта типа М6, посредством передач z. Максимальная скоростью движения суппорта наблюдается при срабатывании муфты типа М7 посредством передач Z. Вал ХХХII снабжен электромагнитной муфтой, которая производит процесс торможения рабочей подаче, по координате Z. Вал ХХХIV снабжен крыльчаткой, которая разбрызгивает масла.

Револьверная головка поворачивается посредством электродвигателя типа М3, проходя через рельефные колесики. Головка крепится тягами суппорта с пружинной системой, которые находятся внутри пазов головки револьверного типа. В процессе срабатывания муфты типа М8 черв z1 не в силах повернуть колесо червячного вида z-28 и по этой причине он в процессе вращения смещается вниз.

В процессе нисходящего движения сквозь реечную пару, снабженную колесом z-27 соответственного реечного вида крутиться вал ХХ совместно с эксцентриком типа Э1. С помощью рычажной системы от Э1 головка револьверного вида высвобождается. В этот момент 2ое реечное колесо сдвигает рейку на валу, что выводит из сцепления колесо типа z-47 на Х валу.

Кинематика, объединяющая шпиндель с приводом вращения, прекращается. До упора выходит червяк z1 и производится кручение головки револьверного вида до момента перемены инструмента.

Одномоментно с кручением головки револьверного типа посредством передач функционирует командоаппарат позиционный, передающий команды для этой головки. Команды различаются на включение и остановку вращения. Команда включения передается муфте М9, а команда отключения передается муфте М8. Головка револьверного типа вращается в обратном направлении до момента жесткой сцепки суппорта, а затем прекращает свое движение.

Команды различаются на включение и остановку вращения. Команда включения передается муфте М9, а команда отключения передается муфте М8. Головка револьверного типа вращается в обратном направлении до момента жесткой сцепки суппорта, а затем прекращает свое движение.

Одновременно червяк типа z1 выходит из червячного колеса z28 и начинает движение вверх, ХХ вал начинает крутиться в обратную сторону, а колесо зубчатого вида z47 сцепляется с колесом z35. Головка закрепляется и шпинделю передается сигнал вращения.

Револьверный суппорт смазывается электродвигателем М3 сквозь колеса z18, 52, 75, XV вал, с установленным эксцентриком Э2, который приводит в работу насос. Позиционирование происходит в процессе перемещения салазок и стола.

С помощью редукторов обеспечивается разная скорость передвижения данных салазок и стола: медленная, средняя и быстрая. В этом случает используется ступенчаторегулируемый электропривод, передвижение до задней координаты сначала производится очень быстро, а затем замедляется до низшей скорости. Средняя скорость включается при фрезеровании.

Средняя скорость включается при фрезеровании.

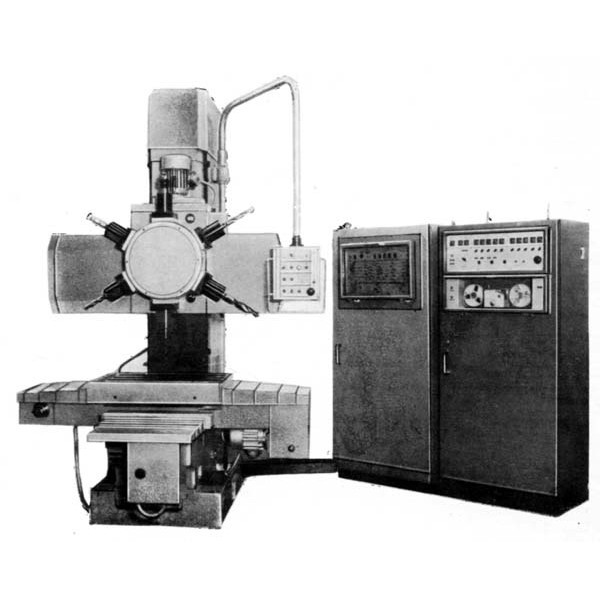

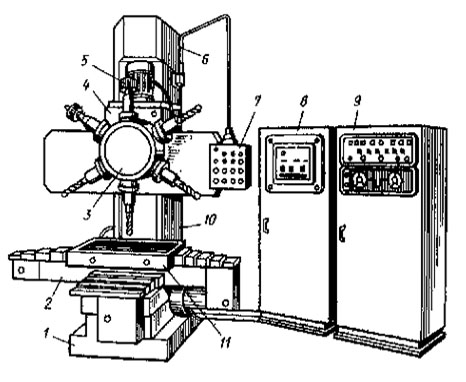

Вертикально-сверлильный станок с ЧПУ 2Р135Ф2

Станок (рис. 19.12) предназначен для сверления, зенкерования, развертывания, нарезания резьбы, торцового подрезания деталей и т. д. в условиях мелко- и среднесерийного производства.

Техническая характеристика станка

Наибольший диаметр сверления, мм………….. 35

Наибольший диаметр нарезаемой резьбы………… А124

Число инструментов…………………. 5

Число частот вращения шпинделя:

- общее……………………… 12

- по программе ………………….. 12

Частота вращения шпинделя, мин-1…………..31,5—1400

Число подач по оси Z ………………. 18

Рабочая подача по оси Z, мм/мин…………… 10—500

Скорость быстрого перемещения по осям координат, мм/мин:

- Х’У’…………3800

- Z…………….

3850

3850

Рабочая поверхность стола, мм……………. 400X630

Станок оснащен устройством числового программного управления «Координата С70-3», число управляемых координат — три; одновременное управление может осуществляться при позиционировании по двум координатам X’ и Y’; задание размеров в программе — в абсолютных координатах. В качестве программоносителя применяют восьмидорожковую перфоленту шириной 25,4 мм. Кодирование — по ISO-7 bit. Скорость ввода программы — не менее 45 строк/с. Максимальная величина линейных перемещений по X’ — 1999,99 мм, по Y’ — 999,99 мм, дискретность задания перемещений 0,01 мм.

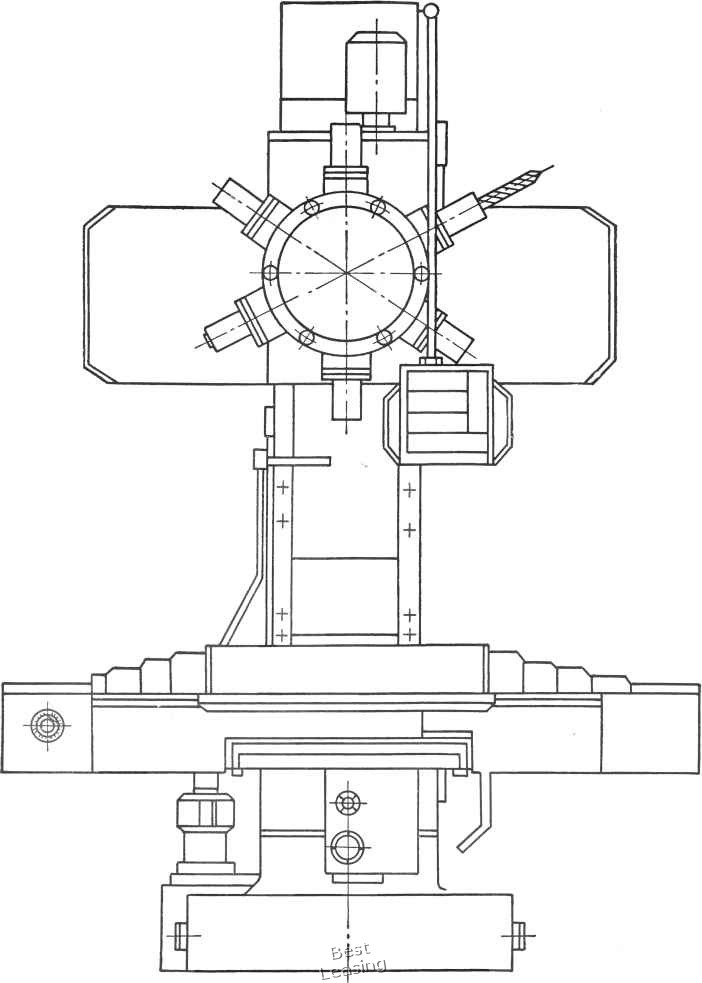

Движения в станке (рис. 19.13). Главное движение — вращение шпинделей револьверной головки — осуществляется от асинхронного электродвигателя М1 (N = 4 кВт; n = 1000 мин-1) следующим образом. С вала I на вал II (полый) движение передается через передачи 42/30, 36/36, 30/42 в зависимости от включения электромагнитных муфт М С вала II на вал III движение можно передать через передачу 24/48 включением муфты М5 или через передачу включением муфты M4.

С вала II на вал III движение можно передать через передачу 24/48 включением муфты М5 или через передачу включением муфты M4.

От вала III при включенной муфте М6 движение передается валу V и далее через передачу 21/21 валу VI, с которого через передачу 35/35 валу VII, от которого через передачу 35/44 движение передается на вал VIII, с вала VIII через передачу 31/49 на вал IX, с вала IX посредством передачи 49/47 на вал X, с вала X через передачу 47/35 на один из работающих шпинделей (XXIІI—XXIX), так как на каждом из них установлено колесо z = 35. Таким образом шпиндель станка получает шесть высших значений частот вращения (1400, 1000, 710, 500, 355 и 250 мин-1).

Для получения нижнего диапазона частот вращения шпинделя необходимо выключить муфту М 6 и включить муфту M7. Движение в этом случае будет передаваться с вала III на вал IV через передачу 24/48, а с вала IV на вал V через передачу 14/56 и далее через передачи 21/21, 35/35, 35/44, 31/49, 49/47 и 47/35. В общей сложности шпиндель получает 12 частот вращения в пределах 31,5— 1400 мин-1.

В общей сложности шпиндель получает 12 частот вращения в пределах 31,5— 1400 мин-1.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

Вертикальная подача суппорта с револьверной головкой осуществляется от электродвигателя постоянного тока М2 (N = 1,3 кВт; n = 52 — 2600 мин-1), установленного на валу XXX; через передачу 13/86 при включенной муфте M9 движение передается на вал XXXI, затем через передачи 37/37, 37/37 на вал XXXII и далее через червячную передачу 4/25 на ходовой винт XXXIII с шагом р = 8 мм.

Минимальная вертикальная подача револьверной головки:

На валу XXXII установлена тормозная электромагнитная муфта M10 для торможения ротора электродвигателя при реверсировании. Быстрое перемещение суппорта осуществляют от электродвигателя М2 через передачу 37/37 при включенной муфте М8, червячную пару и ходовой винт XXXIII.

Поворот револьверной головки осуществляется от электродвигателя М3 (N = 0,7/0,9 кВт; n = 1400/2700 мин-1) через передачу 20/69 при включенной муфте М11, червячную пару 1/28, вал XIX, передачу 17/58 которая поворачивает револьверную головку. Прежде чем произвести поворот револьверной головки, ее необходимо расфиксировать, так как она закреплена подпружиненными тягами суппорта, находящимися в пазах револьверной головки. При включении электродвигателя червяк Z = 1 на валу XIII будет вывертываться из червячного колеса z = 28 и движением вниз через реечную передачу с колесом z = 27 модулем m = 2 мм повернет вал XX с эксцентриком Э1, который через систему рычагов освободит револьверную головку; одновременно второе реечное колесо z = 27 перемещает рейку на валу XVI и тем самым выводит колесо z = 47 на валу X из зацепления. Таким образом освобождается револьверная головка и разрывается кинематическая цепь, соединяющая привод вращения со шпинделем револьверной головки. После этого червяк доходит до жесткого упора и начинает вращать револьверную головку через передачу 17/58, меняя инструмент (прямое вращение).

Прежде чем произвести поворот револьверной головки, ее необходимо расфиксировать, так как она закреплена подпружиненными тягами суппорта, находящимися в пазах револьверной головки. При включении электродвигателя червяк Z = 1 на валу XIII будет вывертываться из червячного колеса z = 28 и движением вниз через реечную передачу с колесом z = 27 модулем m = 2 мм повернет вал XX с эксцентриком Э1, который через систему рычагов освободит револьверную головку; одновременно второе реечное колесо z = 27 перемещает рейку на валу XVI и тем самым выводит колесо z = 47 на валу X из зацепления. Таким образом освобождается револьверная головка и разрывается кинематическая цепь, соединяющая привод вращения со шпинделем револьверной головки. После этого червяк доходит до жесткого упора и начинает вращать револьверную головку через передачу 17/58, меняя инструмент (прямое вращение).

Одновременно с вращением револьверной головки через передачу 17/58, вал XVIII и передачу 30/30 вращается позиционный командоаппарат, установленный на валу XVII, который останавливает прямое вращение револьверной головки реверсом электродвигателя, предварительно уменьшив частоту его вращения до 1400 мин-1. При обратном вращении револьверная головка доходит до жесткого упора суппорта и останавливается; при этом червяк Z = 1, вывертываясь из червячного колеса z = 28, движется вверх. Вал XX вращается в обратном направлении, зубчатое колесо z = 47 вводится в зацепление с колесом z = 35 шпинделя револьверной головки. Головка фиксируется, и шпиндель начинает вращаться. Последовательность работы шпинделей револьверной головки выбирают на пульте. Всего предусмотрено шесть циклов обработки.

При обратном вращении револьверная головка доходит до жесткого упора суппорта и останавливается; при этом червяк Z = 1, вывертываясь из червячного колеса z = 28, движется вверх. Вал XX вращается в обратном направлении, зубчатое колесо z = 47 вводится в зацепление с колесом z = 35 шпинделя револьверной головки. Головка фиксируется, и шпиндель начинает вращаться. Последовательность работы шпинделей револьверной головки выбирают на пульте. Всего предусмотрено шесть циклов обработки.

Выпрессовка инструмента из шпинделей револьверной головки происходит от электродвигателя М3 посредством передач 20/69, 69/56 при включенной муфте M12, червячной передачи 1/25, передачи 21/21, вала XXII и эксцентрика Э2, смонтированный в пазу оси поворота револьверной головки.

Смазывание револьверного суппорта. Вал плунжерного насоса, подающего масло к суппорту, приводится во вращение от электродвигателя М3 посредством передач 20/69, 69/56, 56/75 вала XV, на котором расположен эксцентрик ЭЗ.

Позиционирование осуществляют перемещением стола и салазок. Редукторы продольного и поперечного перемещений одинаковы по конструкции и обеспечивают сначала быстрое, а затем медленное перемещение стола и салазок при подходе к заданной точке за счет применения электропривода со ступенчатым регулированием.

Перемещение салазок. Быстрое перемещение салазок происходит при включении муфты M13 по следующей кинематической цепи. От электродвигателя М5 (N = 0,6 кВт; n = 1380 мин-1) через передачи 32/48, 26/34, 34/16, 16/55, 55/37 движение передается на ходовой винт качения ХLI с шагом р = 6 мм. Скорость быстрого перемещения:

Медленное перемещение салазок происходит при включении муфты М14. Тогда движение от электродвигателя М5 передается ходовому винту ХLI через передачи 17/62, 25/55, 25/55, 16/64, 16/55, 55/57. На ходовом винте расположен электромагнитный тормоз М16, а на валу XXXIX перегрузочная муфта М15. Ходовой винт качения соединен с кодовым преобразователем через муфту M17 и передачу 186/31.

Ходовой винт качения соединен с кодовым преобразователем через муфту M17 и передачу 186/31.

Стол перемещается от электродвигателя М4 (N = 0,6 кВт; n = 1380 мин-1). Кинематика стола такая же, как и кинематика салазок.

Резьбонарезная головка служит для нарезания резьбы машинным метчиком и может быть установлена в любую позицию револьверной головки. При нарезании резьбы используют копир, винт-гайку с шагами 1,0; 1,25; 1,5; 1,75; 2,0; 3,0 мм, набор сменных цанг для закрепления метчиков, переходные квадраты. В головке имеется механизм для настройки работы резьбонарезной головки по циклу: прямой ход (резьбонарезание) — реверс (вывертывание метчика после нарезания). Полный цикл работы с суппортом обеспечивается электросхемой станка.

СВЕРЛИЛЬНЫЙ СТАНОК С ЧПУ – FLEXLINE600

FLEXLINE600 СТАНОК С ЧПУ ДЛЯ ДВУХСТОРОННЕГО РАСТОЧНОГО СКЛЕИВАНИЯ И ВСТАВКИ ШПИЛЬКОВ FLEXLINE600 – Описание: FLEXLINE600 представляет собой станок с ЧПУ для двустороннего сквозного сверления и вставки дюбелей, который сочетает в себе максимальный уровень гибкости в обработке панелей с одновременно высокой производительностью. В среднем от четырех до семи панелей в минуту в зависимости от схемы расположения дюбелей и размера партии. Конфигурация машины позволяет использовать ее в линии с другими машинами или в качестве отдельной рабочей станции с загрузкой и разгрузкой или без них. Главной особенностью этого станка является возможность обработки различных заготовок без ручной наладки с сохранением очень высокой рабочей скорости.

В среднем от четырех до семи панелей в минуту в зависимости от схемы расположения дюбелей и размера партии. Конфигурация машины позволяет использовать ее в линии с другими машинами или в качестве отдельной рабочей станции с загрузкой и разгрузкой или без них. Главной особенностью этого станка является возможность обработки различных заготовок без ручной наладки с сохранением очень высокой рабочей скорости.

FLEXLINE600 – Преимущества:

- Повышенная эффективность благодаря высокой скорости рабочего цикла и гибкости;

- возможность интегрировать станок в производственную линию или работать автономно;

- сверление с ЧПУ и установка дюбелей с идеальной точностью, исключающей любую возможную ошибку;

- точное позиционирование дюбелей для легкой и качественной сборки;

- идеальное решение для производства точно в срок или больших партий благодаря минимальному времени цикла;

- возможность обработки как узких деталей, так и стандартных компонентов шкафа;

- нет времени ручной настройки; Прочная рама и конструкция из сплава

- обеспечивают максимальную точность и надежность.

FLEXLINE600 — Премиум-функции:

- Левая и правая рабочие головки оснащены одним горизонтальным сверлом и дюбелем;

- высокоскоростное позиционирование рабочих органов и плеча для максимальной гибкости;

- вариант вертикального сверления для торцевого сверления близко к краю;

- вариант бункерного питателя для автоматической загрузки узких кусков;

- револьверная система уверенного выстрела, гарантирующая самое быстрое время цикла, в среднем одну секунду и исключительную надежность;

- мощное и удобное числовое управление на базе ПК; Прочная стальная рама

- для максимальной жесткости;

- штрих-код и сеть готовы.

FLEXLINE600 — Технические характеристики

- Длина панели 210 – 1200

- Ширина панели 50-600

- Толщина панели 16-40 мм

- Установленная мощность – 10 кВт

- Сжатый воздух (бар) – 7

- Колпак для удаления пыли -60 мм x 2 (+ 80 мм x 2 при вертикальном сверлении)

- Общий вес – 2000 кг

Сверлильные станки по дереву – Сверлильный агрегат с ЧПУ

Расточные станки Hiteco являются результатом пятидесятилетнего постоянного технологического развития одного из самых престижных мировых лидеров в производстве расточных станков и систем.

Ассортимент состоит из станков со средними и высокими скоростями вращения, питаемых напрямую от сети или использующих инверторы для оптимизации скорости производственного цикла и обрабатываемого материала.

Расточные агрегаты могут иметь различное количество шпинделей и определенный состав в зависимости от требований конечного пользователя к обработке.

Скачать каталог

Фильтровать продуктыСтиль списка

TF.A.5V.0H.0B.A

- Количество вертикальных шпинделей: 5

- Мощность двигателя: 1,5 кВт

- Вес: 25 кг

Подходит:

TF.

A.7V.0H.0B.A

A.7V.0H.0B.A- Количество вертикальных шпинделей: 7

- Мощность двигателя: 1,5 кВт

- Вес: 25 кг

Подходит:

TF.A.9V.0H.0B.A

- Количество вертикальных шпинделей: 9

- Мощность двигателя: 1,5 кВт

- Вес: 25 кг

Подходит:

TF.B.12V.0H.0B.A

- Количество вертикальных шпинделей: 12

- Мощность двигателя: 1,7 кВт

- Вес: 55 кг

Подходит:

TF.B.7V.4H.2B.A

- Количество вертикальных шпинделей: 7

- Количество горизонтальных шпинделей: 4

- Количество ножевых блоков: 2

- Мощность двигателя: 1,7 кВт

- Вес: 60 кг

TF.

B.8V.3H.0B.A

B.8V.3H.0B.A- Количество вертикальных шпинделей: 8

- Количество горизонтальных шпинделей: 3

- Мощность двигателя: 1,5 кВт

- Вес: 50 кг

Подходит:

TF.B.9V.3H.1B.A

- Количество вертикальных шпинделей: 9

- Количество горизонтальных шпинделей: 3

- Количество ножей: 1

- Мощность двигателя: 1,7 кВт

- Вес: 60 кг

Подходит:

TF.C.12V.4H.2B.A

- Количество вертикальных шпинделей: 12

- Количество горизонтальных шпинделей: 4

- Количество ножевых блоков: 2

- Мощность двигателя: 1,7 кВт

- Вес: 60 кг

Подходит:

TF.

C.12V.6H.0B.A

C.12V.6H.0B.A- Количество вертикальных шпинделей: 12

- Количество горизонтальных шпинделей: 6

- Мощность двигателя: 1,7 кВт

- Вес: 60 кг

Подходит:

TF.C.14V.3H.1B.A

- Количество вертикальных шпинделей: 14

- Количество горизонтальных шпинделей: 3

- Количество ножей: 1

- Мощность двигателя: 1,7 кВт

- Вес: 50 кг

Подходит:

TF.C.16V.0H.2B.A

- Количество вертикальных шпинделей: 16

- Количество горизонтальных шпинделей: 0

- Количество ножевых блоков: 2

- Мощность двигателя: 1,7 кВт

- Вес: 60 кг

Подходит:

TF.

D.9V.3H.1B.A

D.9V.3H.1B.A- Количество вертикальных шпинделей: 9

- Количество горизонтальных шпинделей: 3

- Количество ножей: 1

- Мощность двигателя: 1,7 кВт

- Вес: 50 кг

Подходит:

TF.E.11V.4H.0B.A

- Количество вертикальных шпинделей: 11

- Количество горизонтальных шпинделей: 4

- Мощность двигателя: 1,7 кВт

- Вес: 65 кг

Подходит:

TF.F.10V.3H.1B.A

- Количество вертикальных шпинделей: 10

- Количество горизонтальных шпинделей: 3

- Количество ножей: 1

- Мощность двигателя: 1,7 кВт

- Вес: 50 кг

Подходит:

TF.

3850

3850