Мини сверлильный станок своими руками: подробные фото и описание

Самодельный мини сверлильный станок изготовленный своими руками, подробный фото отчёт по изготовлению самодельного станка.

Понадобился станок для сверления мелких отверстий — 0,5-3 мм. Нашёл у себя в гараже электродвигатель на 60 Вт, и решил из него сделать небольшой станочек. За основу взял станок с сайта моделист-конструктор.

- Номинальная мощность двигателя, 60 Вт.

- Номинальное напряжение питания, 220/50 В/Гц.

- Тип двигателя — асинхронный.

- Тип передачи — клиноременная.

- Сечение ремня — 0(Z).

- Частота вращения шпинделя на холостом ходу, 1000, 1700, 2750, 3400 об/мин.

- Ход шпинделя — 44 мм.

- Максимальное расстояние от колонны до оси шпинделя — 112 мм.

- Максимальное расстояние от основания до торца патрона — 240 мм.

- Ход по вертикали (колонне) — 160 мм.

- Шаг ходового винта — 2 мм.

- Диаметр зажимаемого инструмента — 0,6-6,5 мм.

- Конус шпинделя В10.

- Размеры стола — 120 х 120 мм.

- Размеры основания — 175 х 300 мм.

- Габариты при поднятой консоли (ВхДхШ) — 525 х 400 х 175 мм.

- Масса -12 кг.

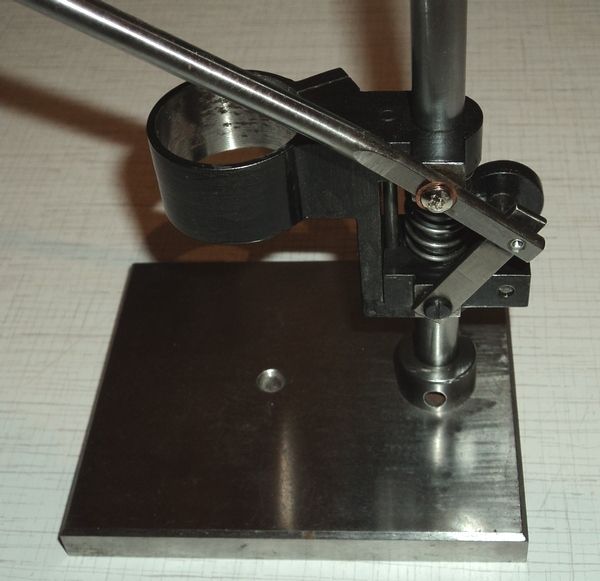

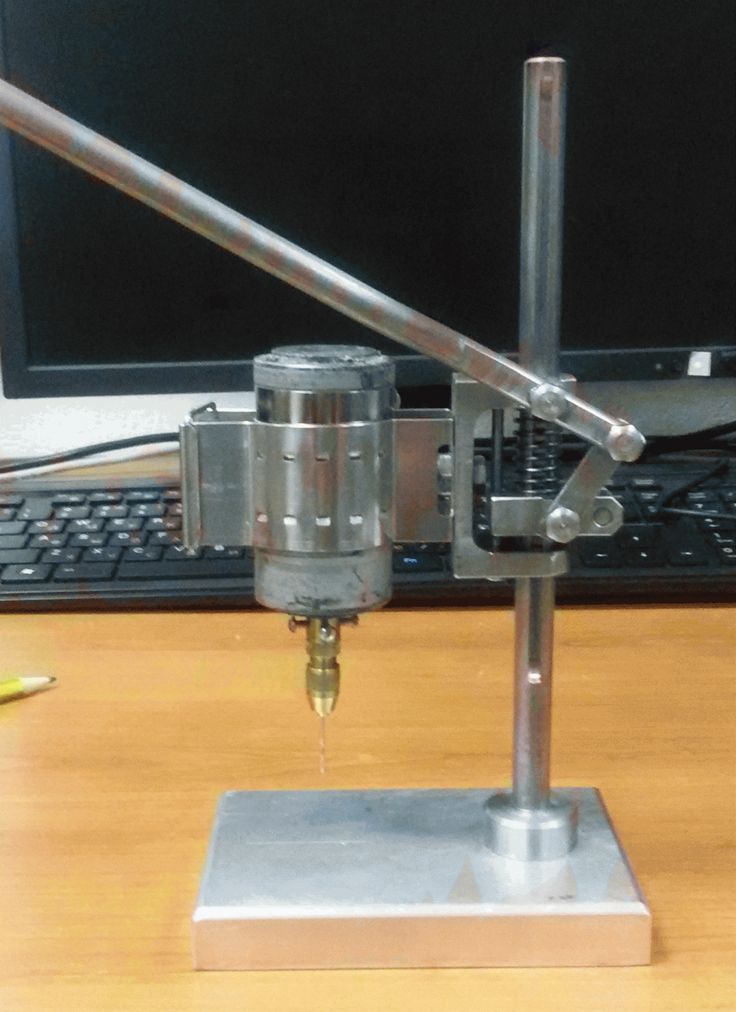

Далее, несколько фото, пошагового изготовления самодельного сверлильного станка.

Основание для станка сделал из оргстекла толщиной 30 мм, размеры 175 х 300 мм, 4 отверстия по углам для крепления к столу, выемка для установки пятки.

Пятку для установки колонны сделал из 90 круга, отверстие под колонну диаметром 32 мм. Сбоку отверстие для фиксирующего болта колонны.

Также, изготовил подпорную втулку. Центральное отверстие под колонну 32 мм, 4 отверстия М10 для установки консолей привода и шпинделя, отверстие М27 х 1,5 мм, для установки маточной гайки ходового винта, сбоку отверстие для фиксатора М10.

Колонну сделал из трубы — наружный диаметр 32 мм, внутренний 24 мм, длина 410 мм, сверху резьба М25 х 1 для установки крепления кронштейна ходового винта.

Прикрутил тремя болтами М10 пятку к основанию.

Одеваем подпорную втулку на колонну.

Затем одевается шпиндельная плита, сделана она, из стали толщиной 10 мм. Прикручивается к втулке подпорной двумя болтами М10 с потайной головкой.

Затем монтируем крепление двигателя, изготовил его из стали толщиной 8 мм. Предварительно фиксируется двумя болтами М10, которые служат для натяжения приводного ремня и одновременно для крепления самой консоли к подпорной втулке.

Электродвигатель асинхронный 60 Вт, от улитки. Коробку под конденсаторы сделал из подручных материалов — винипласт, оргстекло, плита дюралевая 6 мм.

Подшипник ходового винта — 2 шт, из фторопласта.

Кронштейн ходового винта, куда вставляются подшипники.

Ходовой винт — длина 220 мм, резьба М16 х 2 мм, сверху квадрат на 12.

Крышка ходового винта с тремя отверстиями под болт М4.

Накручиваем крепление на колонну. Устанавливаем сверху кронштейн ходового винта. Вставляем ходовой винт, который вкручивается в маточную гайку на подпорной втулке. Предварительно установив подшипник.

Далее одеваем крышку с вмонтированным в нее подшипником, заворачиваем тремя болтами М4.

Шпиндельная головка. Корпус сделал из 60 круга с тремя усиками для фиксации в шпиндельной плите.

Внутри отверстие диаметром 28 мм под пиноль, сбоку паз шириной 10 мм для оси рычага пиноли, с другого боку отверстие М10 для фиксации пиноли в определенном положении.Сверху отверстие под подшипник — наружный диаметр подшипника 37 мм, внутренний 20 мм.В подшипник впрессована втулка, которая передает крутящий момент со шкива на шпиндель через шпонку.

Шпиндель. Конец — укороченный конус Морзе В10, посадки под 2 подшипника с внутренним диаметром 12 мм. С другого конца паз 5 х 70 мм, в котором ходит шпонка.

Шпиндель с подшипником одевается во втулку (пиноль) диаметром 28 мм с отверстием М10 для ввинчивания оси рычага.

Затем прессуется второй подшипник и фиксируется гайкой М12 х 1,25.

Эта конструкция будет ходить в корпусе, вверх — вниз.

Вставляем данную конструкцию в шпиндельную плиту.

Прикручиваем рычажный узел к шпиндельной плите двумя болтами М5.

Одеваем шкив на втулку.

Сверху прижимается пружинами — какими нашел, одной было мало, пришлось собирать из двух с соединителем.

Установил ремень, но потом заменил его на резиновый пасик (на фото не показан), примерно 170 мм в диаметре. В результате, шпиндель стал раскручиваться на всех скоростях свободно, в отличие от ремня.

Дополнительно сделал площадку для сверления различных деталек под нужным углом.

Автор самоделки: Сергей.

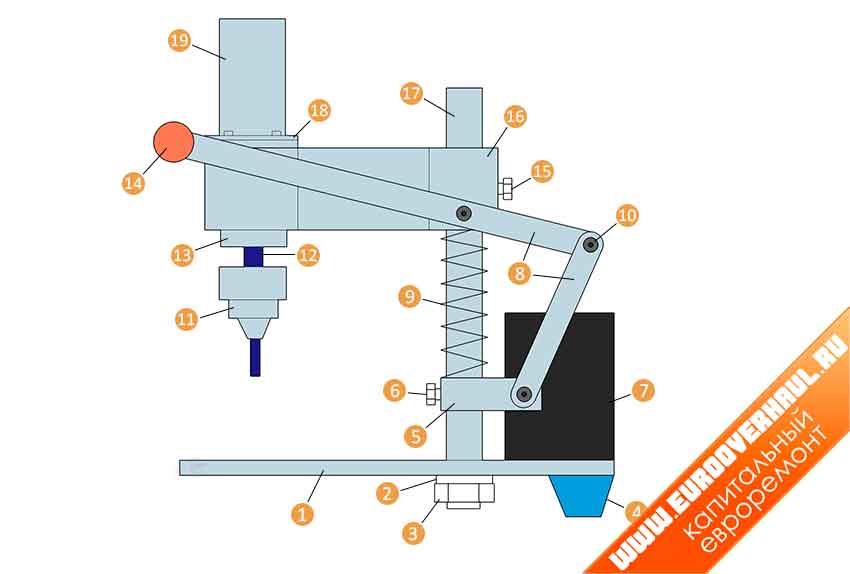

Стационарный настольный сверлильный станок своими руками

Продолжая тему полезных самоделок, мы приготовили для вас нечто очень полезное. Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

Имея правильные руки и немного фантазии, всегда можно сэкономить денег на покупке какого-либо приспособления. Имея в своем гараже несколько мешков различного хлама можно сделать очень полезные вещи. Сегодня мы будем делать самодельный сверлильный станок своими руками. Такое приспособление будет ничуть не хуже, чем заводской станок, но в разы дешевле.

На нашем сайте уже есть одна самоделка такого рода. Ранее мы делали сверлильный станок из дрели. Но, сегодня мы будем делать полноценный станок из электродвигателя. С помощью такого приспособления вы сможете без проблем сверлить точные отверстия в абсолютно любых материалах, без особых усилий. Настольный сверлильный станок – это приспособление, без которого мастеру сложно представить свою работу. Такой станок можно купить, потратив приличную сумму денег, а можно сделать собственноручно, с минимальными вложениями, чем мы сегодня и займемся. Для его изготовления нам понадобятся различные уголки, профильные трубы, ну и конечно сам электродвигатель, и патрон для удержания сверл.

Изготовление сверлильного станка из электродвигателя

Самоделки из подручных материалов являются очень популярными в последнее время. Все хотят сделать что-то полезное из того, что лежит без дела. Для этой самоделки нам понадобится немного различного хлама, который просто обязан быть в каждом гараже или сарае. Что же понадобится нам для изготовления сверлильного станка своими руками?

— уголок 50 мм;

— квадратный профиль 60 мм;

— стальной трос;

— лист металла толщиной не менее 4 мм;

— электродвигатель;

— патрон;

— панель управления электродвигателем;

— болты, гайки, шайбы.

Также нам понадобится обычная дрель и сварочный аппарат. Собираем все необходимые инструменты и материалы в кучу и начинаем изготовление нашего самодельного сверлильного станка. По итогу у нас должен получится станок, который очень схожий с заводским, только в несколько раз дешевле. Мы разработали специально для вас простенькую пошаговую инструкцию по изготовлению такого станка.

ШАГ 1: делаем столешницу. Для изготовления столешницы для станка нам понадобится лист металла размерами 30 см на 70 см. Основу стола делаем из профильной трубы 25 х 35 мм. Выставляем их по размеру будущей столешницы и свариваем их между собой. Сверху прикладываем ранее приготовленный лист металла и намертво привариваем его к каркасу стола.

ШАГ 2: делаем стойку станка. Далее переходим к изготовлению главной стойки самодельного сверлильного станка. Для её изготовления нам понадобится два уголка 25 мм. Свариваем их между собой, чтобы получился квадрат (50 мм). Желательно не варить сплошным швом, так как может повести металл, и эксплуатация такой стойки будет затруднена (возможное дальнейшее подклинивание движущей части механизма). Достаточно будет сделать 7 – 8 сварочных точек с каждой стороны стойки. Зачищаем их заподлицо, чтобы они не выступали за углы конструкции. Привариваем стойку к столешнице под прямым углом.

ШАГ 3: изготовление подъемного механизма. Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

Главным условием изготовления сверлильного станка своими руками являются поступательные движения вверх и вниз. За счет этого и происходит сверление различных материалов. Чтобы сделать такой механизм самостоятельно, нам понадобится кусок металлического квадратного профиля с длинной стенки 60 мм. Отрезаем кусок примерно 30 см. Этот профиль одеваем на стойку. Он должен плотно одеться на стойку, но все равно будет небольшой люфт (его мы исправим позже). Проверьте, чтобы профиль не задевал сварочные точки стойки, и беспрепятственно поднимался и опускался по ней.

ШАГ 4: устраняем люфт на стойке. Чтобы подвижная часть максимально четко двигалась по стойке домашнего сверлильного станка, нам понадобится сделать распорную планку с подшипниками качения. Привариваем болт к подвижной части механизма на углу профильной трубы. Берем 25 уголок (длинной 50 см), просверливаем отверстие диаметром равное диаметру болта. Перед этим нужно закрепить на уголку подшипники, как показано на фото. Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

Собираем конструкцию с использованием мощной пружины. Данная конструкция поможет убрать посторонний люфт, тем самым улучшится скольжение подвижного механизма.

ШАГ 5: крепление двигателя. Чтобы правильно закрепить двигатель самодельного сверлильного станка, нам нужно сделать еще одну платформу. Берем все тот же 60 профиль, отрезаем кусок 30 см, и привариваем его к подвижной части на стойке. Перед этим, сверху и снизу профиля, нужно болгаркой прорезать два отверстия под трос. Также необходимо сделать ручку с осью, на которую будет накручиваться трос. Просверливаем два отверстия в профиле. Ось ручки делаем из металлического прутка сечением 15 мм. Фиксируем его у основания стопорными кольцами, и на один конец прута привариваем ручку (показано на фото).

ШАГ 6: механизм подъема. Чтобы регулировать высоту подъема и опускания сверлильной конструкции, нам нужен механизм, который и будет это все двигать. Мы не будем усложнять задачу, и разгибать венец маховика или еще что-то, мы сделаем обыкновенный тросиковый механизм. Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Для этого нам понадобится обычный трос с механизма тормозов велосипеда, или любой другой трос, небольшого сечения.

Снизу стойки настольного сверлильного станка проделываем сквозное отверстие. Для изготовления крепления троса нам понадобится болт и три гайки. Накручиваем на болт две гайки, вставляем в отверстие, и накручиваем еще одну. Между двумя первыми гайками фиксируем трос, и зажимаем их двумя рожковыми ключами. После этого фиксируем болт на самой стойке.

Далее наматываем трос на ось подъемного механизма самодельного сверлильного станка (достаточно будет сделать 3 витка).

Делам верхний натяжной фиксатор. Для этого нам нужно будет кусочек металла размерами 20 х 100 мм (не менее 4 мм) согнуть, чтобы получился подобие натяжной лапки (показано на фото). Болгаркой делаем прорез под тросик. В роли натяжного элемента у нас будет выступать болт с пружиной и гайками. Фиксируем трос настольного сверлильного станка также как и снизу. Продеваем его в пружину, и накручиваем сверху гайку с шайбой. Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

Закручивая верхнюю гайку, вы тем самым будете натягивать трос. Настройка натяжки троса делается один раз, но, в дальнейшем возможна растяжка троса, и понадобится еще его натягивать.

На данный момент у нас уже готова вся станина, и дело остается за малым – внедрить сюда движок. Конструкция у нас получилась не большая. В интернете существует множество различных вариантов размеров сверлильных станков своими руками, но мы выбрали самый оптимальный, и решили его воссоздать. Станок средних размеров отлично станет в любой гараж и на любой стол, и не будет занимать много пространства, выполняя те же функции, что и огромные агрегаты. Не будет отвлекаться на эти подробности, и продолжим изготовление станка для сверления.

Установка двигателя на самодельный сверлильный станок

Переходим к самому ответственному моменту – установке электрического двигателя на станок. Если здесь сделать что-то неправильно, то у нас может ничего не получится. Нужно соблюдать максимальную перпендикулярность и соосность всех узлов и агрегатов. Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

Начнем же мы с крепления двигателя к станку. Продолжаем нашу пошаговую инструкцию, как сделать сверлильный станок своими руками.

ШАГ 1: крепление электродвигателя. Вырезаем пластину из металла для крепления двигателя к профильной трубе. На нашем двигателе уже есть полноценное крепежное место. Делаем пластину такого же размера, просверливаем крепежные отверстия, чтобы они совпадали с отверстиями на двигателе. Привариваем пластину к профильной трубе строго под прямым углом. Устанавливаем электродвигатель и намертво прикручиваем его к пластине болтами.

ШАГ 2: изготовление переходной муфты. Чтобы как-то подружить вал двигателя и патрон – нужно сделать переходник. Его нужно делать на токарном станке потому, что он должен быть идеальным по всем параметрам. Если сделать хоть что-то не так, то при вращении вала двигателя на сверле будет жуткое биение, что не даст вам нормально работать. Переходник для самодельного сверлильного станка лучше заказать у опытного токаря. Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

Снимите все необходимые размеры для изготовления переходной муфты, и отнесите все токарю, пускай он сделает.

ШАГ 3: крепление патрона. Когда у нас уже есть переходная муфта, то можно уже и приступать к креплению патрона. Закрепляем патрон на муфте, а муфту на валу двигателя. Проверяем на соосность. Если все крутится без каких-либо биений, то можно приступать к подключению и покраске самодельного сверлильного станка своими руками.

ШАГ 4: подключение. Так, как у нас имеется трехфазный двигатель, то нужно соединить все три фазы в одну, и подключим их через два конденсатора. Подключаем кнопку включения и выключения механизма. Также, нужно внедрить в эту систему переключатель, который изменяет направление вращения электродвигателя.

ШАГ 5: покраска. Завершающим этапом инструкции, как сделать сверлильный станок является покраска. Зачищаем все сварные швы, обматываем малярным скотчем все резьбовые элементы и трос, и начинаем покраску. Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Перед этим стоит обезжирить все поверхности, чтобы грунтовка и краска держались как положено.

Чтобы надежно фиксировать различные детали на столешнице – можно сделать самодельные тиски для самодельного сверлильного станка своими руками. Они помогут удержать абсолютно любые детали, что способствует правильному и точному сверлению отверстий.

На этом у нас всё. Наша инструкция в очередной раз подтверждает, что при желании можно сделать абсолютно любое приспособление. Это экономит ваши кровные деньги, и способствует правильному технологическому мышлению. Спасибо за внимание!

Буровая установка своими руками: Самодельная буровая установка

Бурение скважин на участке – масштабная задача. Услуги профессиональной бригады не каждому домовладельцу по карману, а нанимать «кустарей» — это, в большинстве случаев, просто выбрасывать деньги на ветер.

Всю работу проще сделать самому: больше работаешь на себя, да и затрат меньше. К тому же, если сделать буровую установку своими руками, затраты покажутся буквально смешными по сравнению с реальными затратами на бурение.

Мы расскажем, как сделать машину для ручного вождения водозабора на участке. Представленная нами информация основана на практическом опыте независимых бурильщиков. Для полноты восприятия сложной темы предлагаемая информация дополняется полезными схемами, фотоподборками, видео.

Содержание статьи:

- Чем и как лучше бурить скважину?

- Производство ударно-канатной буровой установки

- Строительство шнековой буровой установки

- Выводы и полезное видео по теме

Чем и как лучше бурить скважину?

Начинающему бурильщику нужно запастись терпением и приготовиться к самой сложной работе.

Еще нужны подручные средства и недорогие материалы для изготовления буровой установки и бура, а также здравый смысл и пара друзей в помощь.

Фотогалерея

Фото

Самодельная буровая установка, как и заводская, необходима для доставки бура на забой и извлечения выбуренной породы

Типичная конструкция буровой установки включает в себя устойчивую конструкцию, способную удерживать вес инструмента с грунтом на глубине. Блок с перекинутым через него кабелем закрепляется вверху конструкции

Блок с перекинутым через него кабелем закрепляется вверху конструкции

Буровые снаряды соединяются с кабелем через серьгу. Сам трос наматывается на лебедку, которая управляется либо электродвигателем, либо ручной лебедкой

Материалом для изготовления буровой установки или вышки чаще всего является пиломатериал. Владельцы сварочных аппаратов строят металлопрокатные заводы

Чаще всего буровую установку выполняют в виде треноги, что обусловлено простотой и устойчивостью конструкции

Кроме практически традиционной треноги также используется конфигурация усеченной пирамиды или стрелы с прочными опорами.

Буровая установка своими руками облегчит работу при ударно-канатном бурении. При этом снаряды выбрасываются на забой и удаляются с помощью троса и лебедки

Буровая установка обеспечит наиболее легкий подъем колонковой трубы и шнекового бура вместе с пробуренной породой

Назначение буровой установки

Основные элементы мачты

Кабельные намотчики

Материал рамы

Наиболее распространенная форма – тренога.

Буровая стрела с опорами

Раковины для бурения скальных пород

Использование в шнековом и колонковом бурении

Бурение скважин сродни искусству, ведь результат непредсказуем, а каждая конструкция уникальна. Задача состоит в том, чтобы проделать в грунте длинную и узкую шахту до водоносного горизонта и опустить в нее обсадную трубу для укрепления стенок шахты.

В процессе вам придется добывать много грунта, и этот грунт может быть самым разным: от кусочков гранита до песка, смешанного с водой.

Многое зависит от глубины залегания водоносного горизонта. Иногда до него нужно пройти менее 10 метров, а иногда доходит до нескольких десятков и даже сотен метров. Все это влияет на способы бурения и его сроки. Для сооружения колодца существует два основных метода: ударно-канатный и вращательный, в современной интерпретации шнековый.

Самодельные буровые установки для ручного бурения строятся по единой схеме. Буровая установка выполнена в виде штатива.

В первом случае с узким и тяжелым снарядом называется отбойник. Его подвешивают на веревке или тросе, который перекидывают через блок, закрепленный на треноге. Для вытаскивания бура из шахты используется лебедка с мотором, хотя при желании это можно сделать и вручную.

Снаряд несколько раз сбрасывается на дно шахты с высоты нескольких метров. Он разрыхляет грунт, часть которого попадает в полость желонки. Углубившись в землю примерно на 0,5 м, бур извлекают из ствола. Скорлупа очищается и выбрасывается обратно в шахту. Процесс повторяется до тех пор, пока они не достигнут воды.

Метод ударной веревки очень старый; он использовался на протяжении столетий, если не тысячелетий. Сделать бобину относительно несложно, потребуется листовая сталь толщиной 4-5 мм или толстостенная труба Ø 110-120 мм, а также навыки работы со сварочным аппаратом. А работать с вышибалой можно даже в одиночку, хотя с помощником дело пойдет намного быстрее.

Преимущества ударного бурения заключаются не только в его доступности. Желонка надежная, проходит практически любой грунт, кроме скального. Если вам нужно преодолеть слой супеси или суглинка, замените прикормку стаканом соответствующего размера – узким цилиндром без клапана на дне.

Желонка надежная, проходит практически любой грунт, кроме скального. Если вам нужно преодолеть слой супеси или суглинка, замените прикормку стаканом соответствующего размера – узким цилиндром без клапана на дне.

Желонка предназначена для подъема всех видов несвязных грунтов: песка, гравия, гравийных и галечных отложений. Применяется для очистки забоя скважины и при эксплуатации шахты для удаления иловых отложений.

Стакан эффективно разрушает глинистые породы, которые благодаря собственной способности уплотняться и прилипать к стенкам удерживаются в его полости. При ручном ударно-канатном бурении сильфон и стакан чередуются по мере необходимости.

Как только проходка основной скважины уменьшается, значит, она встретила кровлю из суглинка или супеси, из-за чего ее меняют на стакан. Как только разрушенный в колодце грунт перестает задерживаться в полости стакана, его меняют на желонку.

За один «сеанс» можно углубить шахту на метр, хотя чаще этот показатель скромнее, порядка 20-40 см. В этом и заключается недостаток ударно-канатного метода — длительное время работы. На глинисто-пластичных грунтах эффективнее использовать шнековый или иначе спиральный бур.

В этом и заключается недостаток ударно-канатного метода — длительное время работы. На глинисто-пластичных грунтах эффективнее использовать шнековый или иначе спиральный бур.

При ручном бурении чаще всего приходится сочетать ударно-канатные способы с вращательными, поэтому лучше запастись минимальным набором снарядов, показанным на схеме

Рабочий инструмент винтовой установки – колонка стержней с буром на нижнем конце. Инструмент буквально ввинчивается в почву, которая частично удерживается на его лопастях.

Периодически шнек вместе с разрыхленным грунтом выводят на дневную поверхность, а забой со сложенным отвалом расчищают желонкой. Потом снова, с каждым оборотом все глубже проникая в землю.

Стержни постепенно увеличиваются по мере углубления ствола. Во-первых, длина бурильной колонны увеличивается за счет закрепления одного стержня. Когда его верхняя часть почти сравняется с устьем скважины, присоединяется вторая, затем третья и т.д.

Вращать дрель можно вручную или с помощью ротора электродвигателя. Для удержания штанги в правильном вертикальном положении в промышленных мобильных буровых установках используется вертикальная рама, установленная на станине. По такому принципу можно сделать машину своими руками.

Для удержания штанги в правильном вертикальном положении в промышленных мобильных буровых установках используется вертикальная рама, установленная на станине. По такому принципу можно сделать машину своими руками.

На схеме показана буровая установка своими руками, а также результат: относительно компактное устройство для бурения скважин

Одновременно с углублением производится обсадка ствола скважины, т.е. в пробуренную скважину устанавливается труба диаметром из которых на 1-2 см больше снаряда аналогичного размера. Звенья корпуса соединяются в единую конструкцию свинчиванием или сваркой.

Если в обсаженную скважину под давлением закачивается большое количество воды, очистку забоя можно выполнить без использования отбойника. Этот метод успешно применяется профессиональными командами. Вода размывает разрыхленный грунт и вымывает его на поверхность.

Буровой раствор ускорит работу в несколько раз, но все вокруг будет залито водой с примесью грязи. Да и каменистые грунты таким образом не пройдут. Все это необходимо учитывать перед тем, как приступить к изготовлению собственной буровой установки. Кроме того, необходимо определить свои цели и задачи.

Все это необходимо учитывать перед тем, как приступить к изготовлению собственной буровой установки. Кроме того, необходимо определить свои цели и задачи.

Если вам нужна сборка для строительства всего одного-двух колодцев, то можно особо не корпеть над тщательностью исполнения. А вот добротная и долговечная буровая установка может стать весомым поводом для открытия собственного бизнеса по бурению скважин.

Подробную информацию о методах бурения скважин на воду вы найдете на одном из наших сайтов.

Изготовление ударно-канатной буровой установки

Тренога с желонкой – конструкция проста, как и все гениальное. Его размеры можно оценить «на глаз», особо точные инженерные расчеты здесь не нужны. Например, высота штатива, на котором будет закреплена шпулька, должна быть примерно на метр больше этой дрели.

При проведении в подвале дома размеры конструкции будут ограничены высотой потолка.

Ударно-канатное бурение осуществляется с использованием тяжелого снаряда – лоскута. Сбрасывается с высоты, грунт разрушается и заполняет полость внутри желонки, после чего устройство снимается и очищается

Сбрасывается с высоты, грунт разрушается и заполняет полость внутри желонки, после чего устройство снимается и очищается

На открытом пространстве мех можно подвесить для увеличения силы удара. Но не делайте его слишком высоким, это не эффективно. Сам лоскут должен быть достаточно тяжелым. Для эффективного рыхления почвы на его подошве лучше сделать насечки или заточить острую кромку.

Оптимальной для бурения считается длина снаряда в диапазоне 1,8 – 2,2 метра, чтобы бурильщик мог свободно дотянуться до вершины бура для присоединения или отсоединения троса. Однако при ручном бурении оптимальной длиной штуцера считается 1,0–1,2 м. Такой размер позволяет дотянуться до дна снаряда рукой, если он не опорожняется при налипании суглинка, например.

При ударно-канатном бурении применяют бобину длиной около 1,2 – 2,0 метра. Снаряд должен быть достаточно тяжелым, чтобы разбивать землю и вытаскивать ее на поверхность в больших количествах

Чаще всего желонку делают из куска металлической трубы; желаемая толщина металла 4-6 мм.

Для изготовления такого бурильного устройства необходимо выполнить следующие операции:

- Подготовить кусок трубы подходящего размера.

- Сделать клапан в нижней части снаряда.

- Приварите сверху защитную сетку.

- Проварить ручку или «ушки» для закрепления веревки.

- Заточить дно снаряда или приварить несколько «зубцов» из кусков металла или из кусков толстой проволоки.

- Сделать штатив из металлических труб.

- Установите блок, лебедку и двигатель для подъема снаряда с шахты.

- Привяжите веревку к бобине и соберите конструкцию.

Откидной клапан заслуживает особого внимания. В корпусах малого диаметра используется шаровой кран. На его роль подойдет металлический шарик диаметром чуть больше половины диаметра лоскута.

Если подходящего мяча не нашлось, его можно сделать из подручных материалов. Например, для этих целей часто используют смесь свинцовой дроби и эпоксидной смолы, роль литейной формы выполняет какой-нибудь детский мячик из пластмассы или резины.

Клапан лепестковый лепестковый состоит из круглого куска металла, перекрывающего зазор в нижней части стакана, а также пружины, удерживающей его в закрытом состоянии

Снизу приваривается шайба с отверстием, диаметр которого меньше размер мяча, чтобы он не вылетел. С этой же целью вверху, на некотором расстоянии от защитной решетки, ставится упор – кусок металла, ограничивающий движение шара вверх. Проволочная решетка не позволяет крупным кускам почвы выпадать из желоба.

Шарик клапана не должен опускаться ниже уровня заостренной кромки или металлических зубцов, иначе он ослабит силу удара. С другой стороны, «зубья» не следует делать слишком длинными, иначе они не позволят части грунта попасть внутрь желонки.

В верхней трети корпуса вырезано окно. Он понадобится, когда полную желонку нужно будет очистить от скопившегося внутри грунта.

Для изготовления шарового крана штуцера нужен металлический шар диаметром около 60 мм. Такой элемент можно вынуть из большого подшипника

Другой вариант клапана – лепестковый. Он сделан из куска металла. Лепестковый клапан выглядит как круглая дверца, закрепленная на пружине в нижней части дросселя. При движении снаряда вниз клапан открывается под давлением грунта, а затем пружина его закрывает и удерживает грунт внутри. Иногда такой клапан уплотняют куском резины, но это не обязательно.

Он сделан из куска металла. Лепестковый клапан выглядит как круглая дверца, закрепленная на пружине в нижней части дросселя. При движении снаряда вниз клапан открывается под давлением грунта, а затем пружина его закрывает и удерживает грунт внутри. Иногда такой клапан уплотняют куском резины, но это не обязательно.

Если при бурении выяснится, что захватывает слишком мало грунта, возможно, нужно просто немного подправить конструкцию. Иногда нужно немного расточить зазор в нижней части устройства. Если снаряд слишком легкий, его следует утяжелить.

Для этого верхнюю часть створки иногда заливают бетоном. Но можно просто прикрепить сверху дополнительную нагрузку на подвижный шарнир.

Тренога для ударно-канатного бурения может быть изготовлена из металлической трубы, но для кратковременного использования подойдет и прочная древесина, например, брус 150-200 мм

На вязких грунтах безоткидной вариант лоскут может быть эффективным. Плотный грунт набивается в оболочку и удерживается там естественным образом. Очистите такое устройство через узкое вертикальное отверстие сбоку.

Очистите такое устройство через узкое вертикальное отверстие сбоку.

Если возможно и необходимо, следует изготовить две разные приманки для использования их на разных грунтах. Желонка также используется для очистки готового колодца от песка и грязи. Но в данной ситуации нет необходимости делать такой большой снаряд, подойдет и устройство длиной около 0,8 -1,0 метра.

Конструкция станка шнекового бурения

Рама такой установки может быть выполнена в виде треноги, но чаще изготавливается из вертикальных направляющих, закрепленных на стойке и соединенных сверху горизонтальной конструкцией. Рама машины должна надежно удерживать рабочую колонну и штабелируемые стержни при извлечении их из колодца.

На схеме показано устройство буровой установки на металлической раме с вертлюгом, буром, электролебедкой и мотор-редуктором (+)

Бур выполнен следующим образом:

- Пара витков металлическая полоса приваривается к отрезку узкой металлической трубы длиной около 1,5 метра, чтобы получилась нить наподобие резьбы.

- К краям винта крепятся ножи, режущие кромки которых должны быть под углом к горизонтали.

- Ножи заточены.

- Тройник с внутренней резьбой прикручивается или приваривается к верхней кромке сверла.

- Заготовки металлических труб одинакового диаметра. как винтовая труба, чтобы еще больше увеличить длину бурильной колонны. Это стержни.

- На этих отрезках трубы нарезают резьбу для их соединения или сверлят отверстие для фиксации стопорным пальцем.

Однако для увеличения длины буровой штанги также достаточно успешно применяется муфтовое или замковое соединение. Буровая установка может быть изготовлена из металлических труб, швеллера или из дерева. Главное, чтобы он надежно удерживал бурильную колонну.

В верхней части рамы установлен блок, который соединен с лебедкой для подъема колонны труб с буром. Считается, что башня необходима только при глубине более восьми метров. Небольшую конструкцию можно просверлить и без него, но работа все равно будет затруднена.

Увеличение длины буровой штанги существенно усложняет колонну, поэтому для ее подъема используется электродвигатель с лебедкой. Если предполагается выполнение «мокрого» бурения, вращение бура также осуществляется с помощью электродвигателя.

Специалисты считают оптимальным вариантом для этих целей типовой прибор мощностью 2,2 кВт при 60-70 оборотах, который можно запитать от обычной розетки 220 В. Могут подойти модели типа 3MP 31.5, 3MP 40 или 3MP 50.

Вертлюг – элемент, с помощью которого крутящий момент передается от электродвигателя на буровую штангу. Через него к стволу также подается буровой раствор. Буровые штанги закреплены на подвижной части этого устройства. Для бурового раствора предназначена специальная герметичная труба.

На схеме представлена конструкция вертлюга для малогабаритной буровой установки. Промывочная жидкость (+) подается через боковой патрубок в шахту

Так как при бурении вертлюг постоянно перемещается, то при плохой работе он может очень быстро сломаться. Чтобы этого избежать, необходимо соблюдать два правила: использовать для его изготовления только высокопрочную сталь и обеспечивать минимальный зазор между неподвижными и подвижными элементами устройства.

Чтобы этого избежать, необходимо соблюдать два правила: использовать для его изготовления только высокопрочную сталь и обеспечивать минимальный зазор между неподвижными и подвижными элементами устройства.

Как уже было сказано, сверхстрогих правил строительства самодельных буровых установок для скважин не существует. Чаще всего сооружают гибридную конструкцию, позволяющую одновременно использовать и ударно-канатный метод, и вращательное бурение.

В данной конструкции устроена такая же рамка, что позволяет переходить с одного метода на другой без внесения изменений в конструкцию.

Вариант буровой установки комбинированного типа; может использоваться как для ударно-канатного, так и для винтового бурения

Если вы хотите заниматься профессионально, то лучше приобрести все детали на стороне, а не делать это самостоятельно, или арендовать. Все эти элементы вы можете заказать у опытного токаря. Вам потребуется купить надежный электродвигатель с редуктором, а также мотопомпу, рукав и шланг, если вы планируете выполнять работы с использованием гидронапора.

Раму и бур лучше делать после того, как будут куплены вертлюг, электродвигатель и лебедка. Это позволит правильно и быстро подогнать все части установки друг к другу. Для возможности наращивания более длинных штанг на бур рекомендуется делать раму с запасом около 3,3 м.

Для изготовления вертлюгов и замков следует использовать качественную сталь, так как эти части конструкции несут наибольшие нагрузки при бурении.

Вертлюг для буровой установки своими руками также можно изготовить самостоятельно, но проще и надежнее будет использовать промышленный образец такого приспособления

Закаленная сталь плохо подходит для изготовления самодельных буровых установок, так как после обработки нуждается в дополнительной шлифовке, сталь лучше брать обычную. На стержнях лучше всего использовать трапециевидную, а не коническую резьбу.

Имеет достаточные прочностные характеристики, и с исполнением такой резьбы справится любой токарь. А вот для изготовления конических резьбовых стержней придется искать специалиста.

Для бурения на глубину более 30 метров рекомендуется изготавливать штанги из труб с толщиной стенки 5-6 мм. Обычные трубы со стенкой 3,5 мм могут не выдержать таких нагрузок. Для изготовления сверла лучше брать не легированную сталь, а обычную, чтобы не было проблем в процессе сварки.

Для бурения твердых грунтов имеет смысл использовать высокопрочное промышленное буровое долото. Хороший эффект дает использование снаряда с тремя лопастями. При его использовании применяется циклическое вращение, позволяющее максимально эффективно разрыхлять почву.

Сверлильный инструмент для ручной работы различен по конструкции. Различают модели ложка и катушка, а также сверло. Ложковые буры эффективны на пластичных грунтах: супесях, суглинках, глинах. Резец такой дрели обычно выполнен в виде ковша. Такой бур можно сделать самостоятельно из трубы подходящего диаметра.

На плотных суглинках также можно использовать спиральный бур. Это приспособление по конструкции напоминает штопор, а режущий элемент представляет собой раздвоенный так называемый ласточкин хвост. В качестве альтернативы серпантинному буру можно использовать аналог ледобура, но он может быть не столь эффективен.

В качестве альтернативы серпантинному буру можно использовать аналог ледобура, но он может быть не столь эффективен.

На твердых породах лучше всего себя показывает сверло с углом заточки 110-130 градусов. Долота могут иметь самую разную форму, так как они рассчитаны на разрушение горных пород разной степени твердости.

Буровое долото подходит для работы на твердых и мягких грунтах. Такую дрель можно сделать из подручных материалов.

Для бурения сложных геологических разрезов иногда лучше использовать бурение в два этапа двумя разными бурами. Сначала сверлится узкое сверло диаметром около 80 мм. После такого разведочного бурения работы ведутся буром большего диаметра для получения скважины необходимого размера.

Грузоподъемность должна быть не менее одной тонны. В дополнение к электрической лебедке некоторые мастера сразу ставят другую, механическую. В некоторых случаях справляется эффективнее, например, при заклинивании кожуха. Для электродвигателя и лебедки рекомендуется использовать два разных пульта управления.

Выводы и полезное видео по теме

Видео №1. Визуальный обзор буровой установки своими руками:

Видео №2. Вариант буровой установки комбинированного типа для ударно-канатного и винтового бурения:

Видео №3. Применение бобин для ударного бурения:

Самодельная установка для бурения скважин не очень сложный агрегат, оставляющий место для инженерных работ. Но следует помнить, что узлы и механизмы такого устройства при бурении испытывают значительные нагрузки. Поэтому материалы должны быть прочными, а работа должна быть выполнена максимально качественно.

Хотите поделиться личным опытом сборки и эксплуатации буровой установки? Есть вопросы по теме статьи, хотите разобраться в неясных моментах? Пожалуйста, пишите комментарии в блоке ниже.

Самодельная установка для бурения скважин на воду Буровая установка 130 м для глубоководных скважин

Мы придерживаемся корпоративной культуры «на основе честности, инноваций и предприимчивости, интеграции ресурсов и улучшения качества», активно интегрируем различные ресурсы и берем на себя производство высококачественной мини-буровой установки, оборудования для бурения небольших водяных скважин, бурения с ударным пневмоударником в качестве цели развития. Наша компания имеет полную систему обслуживания, а наша команда обслуживания клиентов с богатым опытом продаж и высоким профессиональным качеством предоставляет индивидуальные услуги потребителям для решения проблем, возникших при покупке. Удовлетворение потребностей клиентов с помощью передовых технологий, зрелых продуктов и безупречных услуг – это бизнес-принцип нашей компании. Мы разрабатываем продукты в соответствии с образцами и требованиями заказчика, чтобы удовлетворить потребности рынка и предложить различным клиентам индивидуальное обслуживание.

Наша компания имеет полную систему обслуживания, а наша команда обслуживания клиентов с богатым опытом продаж и высоким профессиональным качеством предоставляет индивидуальные услуги потребителям для решения проблем, возникших при покупке. Удовлетворение потребностей клиентов с помощью передовых технологий, зрелых продуктов и безупречных услуг – это бизнес-принцип нашей компании. Мы разрабатываем продукты в соответствии с образцами и требованиями заказчика, чтобы удовлетворить потребности рынка и предложить различным клиентам индивидуальное обслуживание.

Представление продукта

Переносная машина для бурения скважин на воду имеет глубину бурения 100 м и диаметр бурения 100-300 м. Метод бурения включает ударный и вращательный типы, очень эффективные и простые в эксплуатации. Его легкая конструкция и компактный корпус обеспечивают хорошую энергосберегающую функцию. Для работы требуется только один человек, что эффективно снижает трудоемкость.

Характеристики продукта

Переносная установка для бурения скважин на воду легко транспортируется, и вы можете справиться с этим бурением за довольно короткое время. Эта машина в основном применяется для геотермального бурения, орошения ферм, приусадебных участков, садов, бурения скважин на воду, бурения скважин и т. д. Эта машина производится путем строгой обработки с использованием передовых технологий и машин, поэтому она может предоставить вам самые надежные и стабильная производительность.

Основной технический параметр

Model of drilling rig | RCS100P | |

Diesel Engine | 8HP | |

Drill Rod Diameter | 51mm | |

Drill Длина стержня | 1,5 м | |

Способ замены стержня | Автоматическая резьба | |

Drilling Depth | 100m | |

Drilling diameter | 100-300mm | |

Drilling method | Percussive and rotating type | |

Pump Power | 3,5 л. | 260kg |

| Hydraulic system control | Hydraulic cylinder |

| Diesel engine | Oil tank |

After years прилагая усилия, мы можем производить зрелые самодельные буровые установки для бурения скважин на воду 130-метровые буровые установки для глубоководных скважин, многие из которых экспортируются в разные страны и регионы и получили признание и доверие наших уважаемых клиентов. Приглашаем клиентов со всего мира посетить наш завод и договориться с нами о сотрудничестве. Наша компания придерживается концепции «детали достигают качества, сервис исходит из искренности, идеи достигают бренда».

с.0003

с.0003