Российские советские (отечественные) настольные сверлильные станки по выгодной цене

Типы сверлильных станков : Резьбонарезные / С реверсом / Высокоточные / С автоподачей / С электронной регулировкой оборотов

Активные фильтры: Снять все активные фильтры

Бренд: Россия

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓ Наличию

Показывать по: 306090

Код товара: 422

В наличии 1 шт.

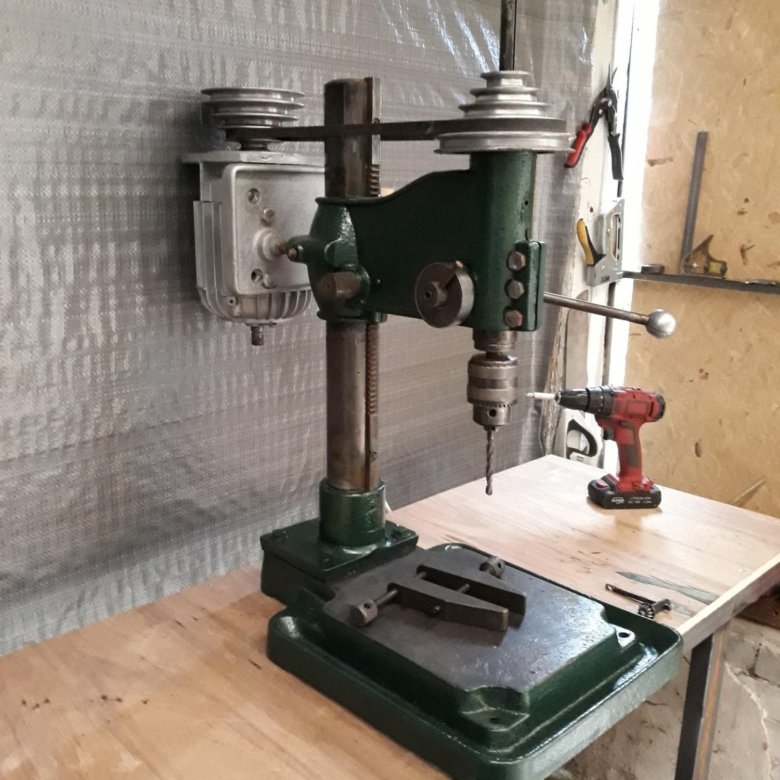

Настольно-сверлильный станок СНВШ-2

Ø сверления16 мм

Конус шпинделяВ18

Реверс шпинделянет

Макс. обороты 1350

Мощность 0.75 кВт

Напряжение380В

Масса100 кг

Код товара: 59802

126 273 p

В наличии 1 шт.

Настольный сверлильный станок 2М112 (аналог 2С112, ГС-2112)

Ø сверления16 мм

Конус шпинделяВ18

Макс.

обороты 4500

обороты 4500 Мощность 0.55 кВт

Напряжение380В

Масса120 кг

Код товара: 59947

304 660 p

В наличии 1 шт.

Настольный сверлильно-фрезерный станок НСФ-23

Ø сверления23 мм

Конус шпинделяMT3

Реверс шпинделяесть

Макс. обороты 4000

Мощность 1.50 кВт

Напряжение380В

Масса210 кг

Код товара: 418

Настольно-сверлильный станок 2М112

Ø сверления12 мм

Конус шпинделяВ18

Реверс шпинделяесть

Макс. обороты 4500

Мощность 0.55 кВт

Напряжение380В

Масса120 кг

Код товара: 420

Настольно-сверлильный станок НС-16

Ø сверления22 мм

Конус шпинделяMT2

Реверс шпинделянет

Макс. обороты 3400

Мощность 0.75 кВт

Напряжение380В

Масса100 кг

Код товара: 11531

Настольно-сверлильный станок ЛС-25

Ø сверления25 мм

Конус шпинделяMT3

Реверс шпинделяесть

Макс.

обороты 2800

обороты 2800 Мощность 0.85 кВт

Напряжение380В

Масса220 кг

Код товара: 50105

260 565 p

Вертикально-сверлильный настольный станок НС-23

Ø сверления23 мм

Конус шпинделяMT3

Реверс шпинделяесть

Макс. обороты 3000

Мощность 1.50 кВт

Напряжение380В

Масса165 кг

Код товара: 11532

Настольно-сверлильный станок Р-175М

Ø сверления16 мм

Конус шпинделяMT2

Реверс шпинделянет

Макс. обороты 2800

Мощность 0.75 кВт

Напряжение380В

Масса108 кг

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓ Наличию

Показывать по: 306090

Найдено товаров : 8

Снять все активные фильтры

Сбросить фильтрыЦена

Производитель

Белоруссия Россия JET (Швейцария) WEISS MACHINERY PROMA (Чехия) Optimum (Германия) ЭНКОР КОРВЕТ (Китай) FLOTT Metal Master MRCM AURA

Все производители

Ø сверления

Конус шпинделя

Тип внутреннего или наружного конуса шпинделя. Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существуют много стандартов на различные конусы, различающиеся по конусности и исполнению.

Предназначен для быстрой смены инструмента с высокой точностью центрирования и надёжностью крепления. Существуют много стандартов на различные конусы, различающиеся по конусности и исполнению.

В18 MT2 В12 MT1 В10 MT4 В16 MT3 MT5

Расстояние от шпинделя до основания

Ход пиноли

Длина перемещения (хода) пиноли станка. Максимальная глубина сверления при каждой установки сверлильной головы.

Реверс шпинделя

Наличие ревеса – реверсивного вращения шпинделя. По часовой стрелке и против часовой стрелки.

нет есть

Вылет шпинделя

Расстояние от оси шпинделя до вертикальной колонны или станины станка

Автоподача

нет есть

Регулировка частоты вращения шпинделя

Спупенчатая – путем перекидывания ремня на шкивах станка, Бесступенчатая в варианте с электронной регулировкой или механический вариатор

Ступенчатая Бесступенчатая

Макс. обороты

обороты

Максимальные обороты шпинделя. Единица измерения – об/м.

Мощность

до кВт

Напряжение

Напряжение питания 220/380 вольт

380В 220В

Масса

В наличии

Сверлильный станок б у ссср в категории “Промышленное оборудование и станки”

Планка корпус станка сверлильного станка опора сверлильного станка идеал Ссср

Заканчивается

Доставка по Украине

1 000 грн

Купить

Интернет Магазин Лавка Старьевщика Вадима БУ запчастей и товаров СССР !!!

Кришка крышка станка сверлильного кришка станка сверлильного СССР

Заканчивается

Доставка по Украине

700 грн

Купить

Интернет Магазин Лавка Старьевщика Вадима БУ запчастей и товаров СССР !!!

2Н125 – Вертикально-сверлильный станок

Доставка из г. Хмельницкий

Хмельницкий

от 1 000 грн

Купить

ПромСтарт

Вертикально-сверлильный 2Н118

Доставка по Украине

Цену уточняйте

ТОВ «СТАНКІН» (послідовник ТОВ «Київський верстатобудівний завод» – Завод верстатів-авт.ім.Горького)

Станок вертикально-сверлильный 2Г125 (d=25мм)

Доставка по Украине

Цену уточняйте

ТОВ «СТАНКІН» (послідовник ТОВ «Київський верстатобудівний завод» – Завод верстатів-авт.ім.Горького)

Станок вертикально-сверлильный 2Н135

Доставка из г. Луцк

25 000 грн

Купить

ПромСтарт

2Н55, 2М55 – Станок радиально-сверлильный

Доставка из г. Винница

от 1 000 грн

Купить

ПромСтарт

2А554 – Станок радіально-сверлильный

Доставка из г. Хмельницкий

1 000 грн

Купить

ПромСтарт

2А554 – Станок радиально-сверлильный

Доставка из г. Луцк

от 50 000 грн

Купить

ПромСтарт

Автоматический двусторонний сверлильно-пазовальный станок PADE MDO

Доставка по Украине

143 850 грн

Купить

ВН ВУД

Двусторонний сверлильно-пазовальный станок PADE MDO

Доставка по Украине

143 850 грн

Купить

ВН ВУД

Сверло чашечное левого вращения (высверливатели под петлю) для сверлильно-присадочных станков распродажа

Доставка по Украине

410 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 4,5 мм длина 70 мм правое СМТ 311. 045.11 для сверлильно-присадочных станков

045.11 для сверлильно-присадочных станков

Доставка по Украине

506 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 4,5 мм длина 70 мм левое СМТ 311.045.12 для сверлильно-присадочных станков

Доставка по Украине

506 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 5 мм длина 57,5 мм правое СМТ 308.050.11 для сверлильно-присадочных станков

Доставка по Украине

278 грн

Купить

ТОВ “Камі-7”

Смотрите также

Сверло глухое диаметр 5 мм длина 57,5 мм левое СМТ 308.050.12 для сверлильно-присадочных станков

Доставка по Украине

278 грн

Купить

ТОВ “Камі-7”

2Р135Ф2 с ЧПУ – Станок вертикально-сверлильный с револьверной головкой.

Доставка из г. Львов

от 1 000 грн

Купить

ПромСтарт

2Н135 – Станок вертикально-сверлильный

Доставка из г. Винница

от 1 000 грн

Купить

ПромСтарт

Сверло глухое диаметр 5 мм длина 70 мм правое СМТ 309.050.11 для сверлильно-присадочных станков

Доставка по Украине

299 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 5 мм длина 70 мм левое СМТ 309. 050.12 для сверлильно-присадочных станков

050.12 для сверлильно-присадочных станков

Доставка по Украине

297 грн

Купить

ТОВ “Камі-7”

Сверло сквозное диаметр 5 мм длина 70 мм правое СМТ 375.050.11 для сверлильно-присадочных станков

Доставка по Украине

493 грн

Купить

ТОВ “Камі-7”

Сверло сквозное диаметр 5 мм длина 70 мм левое СМТ 375.050.12 для сверлильно-присадочных станков

Доставка по Украине

493 грн

Купить

ТОВ “Камі-7”

Вал с корпусами вал станка вал циркулярки вал церкулярки СССР

Доставка по Украине

1 507.50 грн

Купить

Интернет Магазин Лавка Старьевщика Вадима БУ запчастей и товаров СССР !!!

Сверло глухое диаметр 5 мм длина 77 мм правое СМТ 362.050.11 для сверлильно-присадочных станков

Доставка по Украине

465 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 5 мм длина 77 мм левое СМТ 362.050.12 для сверлильно-присадочных станков

Доставка по Украине

465 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 12 мм длина 70 мм правое СМТ 309. 120.11 для сверлильно-присадочных станков

120.11 для сверлильно-присадочных станков

Доставка по Украине

544 грн

Купить

ТОВ “Камі-7”

Сверлильный станок СССР б/у верстат свердлильний радянський

Доставка по Украине

10 500 грн

Купить

KROK VIND

Сверло глухое диаметр 12 мм длина 70 мм левое СМТ 309.120.12 для сверлильно-присадочных станков

Доставка по Украине

544 грн

Купить

ТОВ “Камі-7”

Сверло глухое диаметр 10 мм длина 105 мм СМТ 372.100 для сверлильно-присадочных станков

Доставка по Украине

от 662 грн

Купить

ТОВ “Камі-7”

Чудесная звуковая машина, вдохновленная советским проектом глубокого бурения

Глубоко за Полярным кругом СССР бурил землю глубже, чем кто-либо прежде. Один художник объединил археологию и изобретения, чтобы вернуть свой дух в звуке.

Знакомьтесь, СГ-3 (СГ-3) — Кольская сверхглубокая скважина. Вы знаете, когда дети шутили о том, что копают яму в Китай? Что ж, скважина в СССР достигла значительной глубины — 12 262 м (более 40 000 футов) на момент распада СССР.

Скважина была настолько грандиозной, а Советы настолько скрытными, что породили легенды о сейсмическом оружии и даже демоническом бурении. (Поиск на YouTube становится действительно интересным — как и некоторые люди, которые думают, что Советы на самом деле просверлили врата в ад.)

Художник Дмитрий Морозов — ::vtol:: — пробуждает некоторые из этих качеств, возвращаясь к фактическому свидетельству того, что это вещь действительно сделала. И то, что получилось, уже впечатляет — масштаб проекта он сравнивает с запуском человека в космос (ну, как бы в обратную сторону).

Смотреть:

Инсталляция vtol 12262 — прекрасный пример того, как звук можно сделать материальным, и как копание в историю может привести к созданию футуристических постмодернистских спекулятивных объектов.

Два этапа:

Археология. Дима впитал в себя историю и знания SG-3 и потратил годы, скупая образцы ядер на аукционах по мере их распродажи. И дважды он сам посещал удаленный разрушенный участок — один раз в 2016 году, а затем еще в июле со своей буровой машиной. Он даже нашел на сайте перфоленту с данными, хотя, конечно, трудно понять, что она содержит. (Расследование началось с проекта «Темная экология» — трехлетнего кураторского, исследовательского и художественного проекта, объединяющего партнеров из Норвегии, России и Европы, и до сих пор приносящего удивительные плоды.)

Изобретение: Сама установка представляет собой кинетический звуковой прибор, считывающий закодированную информацию с перфоленты и выполняющий миниатюрные операции бурения, работающий на реальных образцах керна. Звуки, которые вы слышите, производятся этими сверлами механически и акустически.

Как обычно, Дима перечисляет ингредиенты для приготовления, хотя я думаю, что сумма явно больше, чем эти отдельные части. Это, как он описывает, поэтическая, кинетическая медитация, пробуждающая воспоминания как интеллектуально, так и духовно. Тем не менее, частей:

Это, как он описывает, поэтическая, кинетическая медитация, пробуждающая воспоминания как интеллектуально, так и духовно. Тем не менее, частей:

мягкий:

— чистые данные

— макс/мспжесткий:

– шаговые двигатели x5 + 2

– двигатели постоянного тока x5

– arduino mega

– жк-монитор

– заказная электроника

– 5 пьезомикрофонов

– звуковая система 2 канала

Детали:

for Contemporary Arts), специально для выставки TECHNE «Prolog», Москва, 2018.

Кураторы: Наталья Фукс, Антонио Джеуса. Продюсер: Дмитрий Знаменский.

Работа также выполнена в сотрудничестве с галереей Ч9 (Ч9) в Мурманске. Это само по себе достижение; достаточно трудно найти галереи медиаискусства в крупных городах, не говоря уже о далекой России. (Это достаточно далеко на северо-запад в России, так что большая часть Финляндии и вся Швеция находятся на южнее от нее.)

Но объект, выглядящий как инопланетянин, также совершил свой собственный путь к месту, «выступая» на месте.

В России так и должно быть. Визионер космизма Николай Федорович Федоров и его идеи о сотворении бессмертия путем воскрешения предков сегодня могут показаться странными. Но перенесите это на медиаискусство, которое грозит застрять во времени, если его не информирует история. (Те, кто не учится на истории, обречены делать инсталляции, которые выглядят так, как будто они пришли из середины 19-го века.90-е Ars Electronica или Transmediale, я имею в виду навсегда.) Чтобы быть по-настоящему футуристичным, медиаискусство должно иметь глубокое понимание прогресса технологий, их работы и всех моментов прошлого, которые сами опередили свое время. То есть, возможно, нам придется копать глубоко под собой землю, выкапывать наших предков и строить будущее на основе этих знаний.

В эти выходные в Spektrum Berlin проходит проект «Материальность звука». Московский художник Андрей Смирнов создаст творческий новый спектакль, вдохновленный печально известным подслушивающим устройством КГБ Термена 19-го века. 40-е — тоже новое искусство, созданное из советской истории, — к которым присоединился ряд других художников, исследующих схожие темы, создавая звуковой материал и кинетику. (Эвелина Домнич и Дмитрий Гельфанд, Sonolevitation, Camera Lucida, Eleonora Oreggia aka Xname разделяют счет.)

40-е — тоже новое искусство, созданное из советской истории, — к которым присоединился ряд других художников, исследующих схожие темы, создавая звуковой материал и кинетику. (Эвелина Домнич и Дмитрий Гельфанд, Sonolevitation, Camera Lucida, Eleonora Oreggia aka Xname разделяют счет.)

Для меня эти две темы — материальность, опирающаяся на кинетические, механические, оптические и акустические техники (а не только цифровые и ), и археологический футуризм, использующий глубокое историческое исследование, которое, в свою очередь, повторно контекстуализируется в дальновидной, спекулятивной работе, открывают огромные возможности. Они звучат больше, чем просто модное словечко в духе времени (да, я смотрю на тебя, блокчейн). Они звучат как нечто такое, чему художники могли бы даже с радостью посвятить свою жизнь.

Для еще одного виртуального путешествия к скважине, вот фильм Розы Менкман о звуковой прогулке на площадке в 2016 году. , прошлое и будущее, взгляд из России

А на кинетико-механическую тему:

Смотри футуристическое техно, сделанное роботами – потом узнай, как оно было сделано

Полная информация о проекте:

http://vtol. cc/filter/works/12262

cc/filter/works/12262

Теги: археология, Полярный круг, arduino, Дмитрий Морозов, DIY, бурение, электроника, футурист, футуристический, история, материальность, Max/MSP, механический, латание, Pd, пьезо, постсоветский, Россия, саунд-арт, советский, СССР, vtol

В движении: два российских производителя переходят на дизельные установки

Рассел А. Картер, ответственный редактор

Электробуры были рабочие лошадки флота на этих совершенно разных карьерах в течение многих лет, но теперь дизельные роторные и погружные буровые установки обеспечивают мобильность и производительность, необходимые для разработки месторождений в будущем

Два крупнейших металлургических рудника на крайнем северо-западе России разделены сотнями миль, но имеют ряд общих черт. Они оба добывают железную руду в качестве основного продукта, поддерживают монопольные города, которые сильно зависят от них в плане занятости и муниципального содержания, и имеют общую коммерческую историю, сложившуюся в последние десятилетия централизованно планируемой экономики советской системы.

Три буровые установки Atlas Copco DML HP на карьере «Железный» Ковдорского ГОКа, одного из двух крупнейших производителей железной руды в северо-западной части России, которые все чаще переходят на дизельные буровые установки вместо традиционных электрических роторных машин при добавлении новые юниты в свои флоты.

АО “Карельский окатыш” (Карельский окатыш) – многокарьерный горно-обогатительный комплекс, расположенный недалеко от г. Костомукша в Республике Карелия, на территории Российской Федерации, который проходит параллельно восточной границе Финляндии и простирается на восток/запад от Персидского залива. Финляндии до Белого моря. Рудник принадлежит компании «Северсталь Ресурс», одной из трех бизнес-групп в составе ОАО «Северсталь», вертикально интегрированного российского производителя стали с ресурсными активами в полудюжине стран мира.

Чуть более чем в 200 милях (332 км) к северу находится Железный карьер Ковдорского ГОКа, принадлежащего крупнейшему в России производителю минеральных удобрений ЕвроХим. Это единственный крупный работодатель в соседнем городе Ковдоре, и, как и «Карельский окатыш», он пережил экономический спад после распада Советского Союза и стал важным активом в отчетливо капиталистическом корпоративном портфеле.

Это единственный крупный работодатель в соседнем городе Ковдоре, и, как и «Карельский окатыш», он пережил экономический спад после распада Советского Союза и стал важным активом в отчетливо капиталистическом корпоративном портфеле.

Оба предприятия производят значительные объемы железорудного концентрата, предназначенного для производства окатышей, но на этом сходство в основном заканчивается: Карельский добывает руду из ряда карьеров, следующих за широким полосатым месторождением, не содержащим других значительных побочных продуктов; в то время как Ковдорский ГОК разрабатывает глубокое уникальное месторождение, добывающее магнетит-апатитовую руду, переработанную для получения концентратов железа и апатита, а также бадделеит, редкий источник циркония. Фактически, Ковдорский считается единственным текущим источником кристаллов бадделеита (оксида циркония) в мире.

Это очень крупные предприятия, на каждом из которых работают тысячи рабочих и работает обширный погрузочно-доставочный парк, включающий оборудование Caterpillar, Komatsu и БелАЗ, а также экскаваторы и буровые установки российского производства. Хотя их методы добычи различаются, у этих двух операций есть еще одна общая черта: они зависят от обширного парка буровых установок, которые традиционно включали в себя в основном электрические роторные установки, но в последние годы все чаще переходят на дизельные роторные и буровые установки. погружные буровые установки, чтобы убедиться, что буровзрывные работы в их производственных планах не отклоняются от графика. Все дизельные буровые установки на обоих рудниках — это машины Atlas Copco, и на обоих предприятиях Atlas Copco установила местные вспомогательные сооружения, чтобы буровые установки продолжали вращаться.

Хотя их методы добычи различаются, у этих двух операций есть еще одна общая черта: они зависят от обширного парка буровых установок, которые традиционно включали в себя в основном электрические роторные установки, но в последние годы все чаще переходят на дизельные роторные и буровые установки. погружные буровые установки, чтобы убедиться, что буровзрывные работы в их производственных планах не отклоняются от графика. Все дизельные буровые установки на обоих рудниках — это машины Atlas Copco, и на обоих предприятиях Atlas Copco установила местные вспомогательные сооружения, чтобы буровые установки продолжали вращаться.

Ковдор идет на большую глубину

Прогресс сверхглубокой добычи открытым способом на Ковдорском ГОКе Еврохима интересовал E&MJ (см. «Российский производитель готовится к сверхглубокой разработке», стр. 120, декабрь 2011 г.) и в других местах в течение нескольких лет, поскольку компания продвигает свою программу по дальнейшему углублению карьера «Железный» до 650 м ниже уровня моря, сохраняя размеры борта карьера практически неизменными.

Ковдорский ГОК планирует удалить существующую породную свалку вблизи западного края карьера, чтобы облегчить дальнейшую добычу в этом районе. Компания также планирует построить новый завод по переработке и извлечению железа и апатита из сырья более низкого качества.

После запуска программы в 2011 году после расширенного этапа исследований и испытаний переход к почти вертикальным бортам карьера и увеличению высоты уступов осуществляется поэтапно, при этом текущая деятельность в основном ведется на нижних уровнях карьера. После полной реализации план проектирования карьера приведет к постепенному углублению угла борта карьера, начиная с 43° в верхней части карьера, изменяясь до 55°, 75° и, наконец, 90° на нижних уровнях.

В настоящее время размеры карьера примерно 1,9км в ширину и 2,5 км в длину. В настоящее время компания ежегодно извлекает из нее около 16 млн тонн руды и 30 млн тонн отходов; планы на будущее предусматривают увеличение годовой добычи до 20 миллионов тонн руды в год в течение следующих нескольких лет, а затем, возможно, до 25 миллионов тонн в год в более долгосрочной перспективе. Частично это увеличение будет связано с переездом в 2014 году, чтобы начать новые горные работы в южной части карьера, содержащей большие запасы железной и апатитовой руды. Состав этой руды будет отличаться от текущей рядовой руды, которая в среднем содержит 6-7% апатита и более 23% Fe; запасы южного карьера содержат примерно 12–16% апатита, но только 14% Fe.

Частично это увеличение будет связано с переездом в 2014 году, чтобы начать новые горные работы в южной части карьера, содержащей большие запасы железной и апатитовой руды. Состав этой руды будет отличаться от текущей рядовой руды, которая в среднем содержит 6-7% апатита и более 23% Fe; запасы южного карьера содержат примерно 12–16% апатита, но только 14% Fe.

Будущие планы расширения карьера также предусматривают удаление существующей свалки отходов вблизи западного края, чтобы облегчить добычу полезных ископаемых в этом районе, начиная примерно с 2020 года. Это совпадет со строительством нового предприятия по переработке и извлечению железа и апатита из содержание материала, а также расширенные возможности смешивания для обеспечения более стабильного качества материала на основном заводе.

Компания ожидает, что к 2040 году запасы, извлекаемые с поверхности, будут истощены, и рассматривает возможность возможного перехода к подземной разработке.

Характер руды, содержащей железо, апатит и бадделеит, побудил технический персонал разработать инновационную технологию в 70-х и 80-х годах, которая позволила руднику эффективно извлекать все три компонента, используя магнитную сепарацию для определения содержания железа, флотацию. для апатита и гравитационное разделение для бадделеита.

для апатита и гравитационное разделение для бадделеита.

Текущая добыча на карьере «Железный» составляет около 16 млн тонн руды и 30 млн тонн отходов в год, но этот показатель, вероятно, увеличится до 20 млн тонн руды в год в самом ближайшем будущем и до 25 млн тонн в год. y в долгосрочной перспективе.

Апатитовые концентраты Ковдорского ГОКа направляются на три фосфатных предприятия Еврохима: Фосфорит (Ленинградская область, Россия), Лифоса (Литва) и ЕвроХим-БМУ (Краснодарский край, Россия). Ковкорский завод также является единственным в мире производителем бадделиитового концентрата. В 2012 году Ковдорский ГОК произвел 5,5 млн тонн железорудных концентратов со средним содержанием металла 23%, 2,3 млн тонн апатитовых концентратов и 8 000 тонн бадделеитовых концентратов.

Помимо проблем с обработкой, связанных с уникальным месторождением, местная геология поставила перед горняком несколько интересных проблем. Чтобы получить доступ к основной части основного рудного тела, руднику пришлось частично осушить близлежащее озеро Ковдор и отвести реку. Поверхностных и подземных вод в этом районе по-прежнему много — «Мы вывозим [отсюда] больше воды, чем материала», — пошутил один из инженеров Ковдорского, — и их необходимо откачивать из шахты с помощью сложной дренажной системы. Большая часть этой системы была завершена в 2011 году, когда на руднике был реализован проект по строительству трубопровода, насосной станции и хранилища подземных вод, что позволило прекратить забор воды из озера Ковдор — экологически охраняемого объекта — для нужд своего предприятия. перерабатывающие и когенерационные электростанции.

Поверхностных и подземных вод в этом районе по-прежнему много — «Мы вывозим [отсюда] больше воды, чем материала», — пошутил один из инженеров Ковдорского, — и их необходимо откачивать из шахты с помощью сложной дренажной системы. Большая часть этой системы была завершена в 2011 году, когда на руднике был реализован проект по строительству трубопровода, насосной станции и хранилища подземных вод, что позволило прекратить забор воды из озера Ковдор — экологически охраняемого объекта — для нужд своего предприятия. перерабатывающие и когенерационные электростанции.

В карьере, однако, взрывные скважины по-прежнему должны быть обсажены до глубины 15 м, чтобы избежать проблем с целостностью скважины, связанных с водой, а эмульсионные взрывчатые вещества также необходимы для водонепроницаемости.

По мере того, как яма углубляется, а ее стенки становятся круче, компания готова применить ряд методов наземного контроля для поддержания устойчивости стен уступа: они включают использование проволочной сетки и, при необходимости, закачку цементного раствора. Компания установила сейсмические датчики для отслеживания движения склонов и планирует в ближайшее время внедрить возможности радиолокационного мониторинга для обеспечения дополнительной безопасности.

Компания установила сейсмические датчики для отслеживания движения склонов и планирует в ближайшее время внедрить возможности радиолокационного мониторинга для обеспечения дополнительной безопасности.

Предварительная раскалывание

В настоящее время, однако, самым важным инструментом в наборе инструментов управления с земли является точное и хорошо спланированное бурение и взрывные работы перед расщеплением. Этим занимается парк буровых установок Atlas Copco, включая DM45, пять установок DML и две установки ROC L8, принадлежащие Ковдорскому ГОКу, а также четыре другие установки — две установки DM45 и две установки DML — принадлежащие буровому подрядчику «Технобур». В ближайшие годы рудник планирует расширить парк буровых установок за счет приобретения дополнительных установок высокого давления DML и DM45 и, возможно, добавления одной или нескольких установок Pit Viper 275 для эксплуатационного бурения взрывных скважин. Все установки существующего парка рудника настроены на многозаходное бурение.

Точное бурение перед разделкой является решающим фактором в плане Ковдорского ГОКа по резкому увеличению крутизны бортов карьера на Железном.

Преимущества правильно просверленных и загруженных предварительно расщепленных отверстий заключаются именно в тех свойствах, которые необходимы для поддержания устойчивости стен в этом глубоком карьере: прямые, параллельные отверстия; углы забоя, близкие к заданному конечному углу борта карьера; и гладкие стенки скамейки, которые остаются стабильными. Михаил Б. Тогунов, главный горный эксперт по буровзрывным работам Ковдорского ГОКа, сообщил, что в скором времени на руднике будут установлены GPS-локаторы и оборудование для наведения на буровые установки, что позволит добиться еще большего соответствия плану бурения.

В Ковдоре бурятся предварительно расколотые скважины глубиной 16-17 м, под углом 80°. Они являются одним из элементов формулы глубины скважин, диаметров и расстояния между ними, рассчитанных для обеспечения наиболее эффективных результатов взрывных работ на данном объекте. Предварительно расколотые отверстия имеют диаметр от 140 до 165 мм; выходя из этих отверстий, следующие ряды буферных отверстий имеют диаметр от 165 мм до 200 мм, с технологическими отверстиями диаметром 250 мм. Наклонные скважины перебурены на 3 м; первый ряд вертикальных отверстий 3,5 м, а все остальные по 2 м. Междурядья и междурядья располагаются в шахматном порядке: 6 м между рядами и 5 м между лунками.

Предварительно расколотые отверстия имеют диаметр от 140 до 165 мм; выходя из этих отверстий, следующие ряды буферных отверстий имеют диаметр от 165 мм до 200 мм, с технологическими отверстиями диаметром 250 мм. Наклонные скважины перебурены на 3 м; первый ряд вертикальных отверстий 3,5 м, а все остальные по 2 м. Междурядья и междурядья располагаются в шахматном порядке: 6 м между рядами и 5 м между лунками.

В настоящее время программа D&B на руднике производит около 15,8 млн м3 взорванного материала в год, что требует 2300 тонн взрывчатых веществ на основе эмульсии и еще 1250 тонн неэмульсионных продуктов. Порошковый фактор составляет 1,47 кг/м3.

В течение 2012 года, по словам Тогунова, на руднике было произведено 65 взрывов на 213 рудных блоках. Средний расход ВВ на блок составил 102 т; однако обычно одновременно загружается более одного блока, в результате чего среднее количество взрывчатого вещества, используемого на один взрыв, увеличивается до 337 тонн. В среднем на блок бурят 226 скважин.

Тогунов отметил, что в прошлом году шахта установила рекорд площадки, пробурив в общей сложности 130 млн м. Сметная производительность бурения на одну машину на 2012 г. была установлена на уровне 10 000 м в месяц; однако фактическая цифра была ближе к 13 000 м в месяц. Это, по словам Тогунова, составляет около 700 м бурения на одну машину за две 12-часовые смены в день. Средний срок службы долота при использовании буровой продукции Atlas Copco как для погружного бурения, так и для вращательного бурения составляет 400–500 м.

В настоящее время московская компания «Технобур» выполняет около 40% буровых работ на руднике. У подрядчика на площадке в Ковдоре работает 40 человек, 27 из которых являются бурильщиками. Его опыт работы на Ковдорском ГОКе восходит к 2005 году, когда рудник расширил свой буровой парк, включив в него две дизельные ROC L8 после многих лет использования исключительно российских электрических роторных станков СБШ. Отметив мобильность и гибкость, предлагаемые дизельными буровыми установками, особенно при бурении скважин меньшего диаметра, необходимых для реализации плана карьера с крутыми стенками, шахта искала подрядчика, который мог бы предложить аналогичную универсальность буровой установки, и в 2007 году наняла компанию Технобур, которая работала на ближайшем руднике и управлял парком Atlas Copco, включающим как погружные буровые установки, так и роторные дизельные установки.

По словам руководства Ковдорского ГОКа, доля Технобура в программе бурения в будущем может существенно увеличиться. Расширение обязанностей подрядчика может происходить одновременно с намерением рудника увеличить как свой мобильный парк, так и оборудование для обработки и дробления руды в карьере. В настоящее время рудник состоит из 22 экскаваторов с объемом ковша от 5 м3 до 17 м3 и 71 самосвала, включая модели Caterpillar, Komatsu и Белаз с грузоподъемностью от 120 до 144 тонн. ближайшие годы, но также уменьшит среднее расстояние перевозки за счет строительства еще одной внутрикарьерной дробильной станции в дополнение к двум существующим дробильным установкам внутри карьера, каждая из которых состоит из четырех первичных дробилок, причем три дробилки работают в любой момент времени, а одна находится в резерве. . Новая дробильная установка будет аналогичной по конфигурации.

Парк буровых установок кажется вполне способным удовлетворить текущие потребности рудника в бурении скважин перед разделкой и эксплуатационным бурением, но физические активы являются лишь одним из звеньев в производственной цепочке D&B — техническое обслуживание не менее важно. Буровые установки Atlas Copco на руднике и подрядчике обслуживаются четырьмя заводскими сервисными инженерами в сотрудничестве с обслуживающим персоналом Технобура в соответствии с контрактом на обслуживание, заключенным в 2012 году и пересматриваемым ежегодно. По словам обслуживающего персонала, долгие и очень холодные зимы в этом регионе тяжело сказываются на машинах, но, что интересно, большие перепады температур в поздние осенние и ранние весенние месяцы тяжелее воздействуют на технику, чем затяжные устойчивые холода.

Буровые установки Atlas Copco на руднике и подрядчике обслуживаются четырьмя заводскими сервисными инженерами в сотрудничестве с обслуживающим персоналом Технобура в соответствии с контрактом на обслуживание, заключенным в 2012 году и пересматриваемым ежегодно. По словам обслуживающего персонала, долгие и очень холодные зимы в этом регионе тяжело сказываются на машинах, но, что интересно, большие перепады температур в поздние осенние и ранние весенние месяцы тяжелее воздействуют на технику, чем затяжные устойчивые холода.

Достижения в области механических и электронных технологий позволяют буровым установкам ряда производителей обеспечивать аналогичные характеристики, отметил Евгений Перевозчиков, директор по техническому бурению Технобура, но буровая установка, которая не работает в течение значительного периода времени, особенно в удаленных такое место, как Ковдор, может быть скорее пассивом, чем активом.

«Качество обслуживания чрезвычайно важно, когда речь идет о выборе и эксплуатации буровых установок в таких условиях», — сказал он. Учитывая, что наличие буровых установок на этом требовательном объекте стабильно составляет 85 % или более, похоже, что поддержка, предоставляемая сервисным центром Atlas Copco в Ковдоре под руководством менеджера Валентина Танасюка, в сочетании с надежностью различных буровых установок Atlas Copco, равна к вызову.

Учитывая, что наличие буровых установок на этом требовательном объекте стабильно составляет 85 % или более, похоже, что поддержка, предоставляемая сервисным центром Atlas Copco в Ковдоре под руководством менеджера Валентина Танасюка, в сочетании с надежностью различных буровых установок Atlas Copco, равна к вызову.

Карельский окатыш расширяется и копает

Обширный комплекс «Северсталь Ресурс» «Карельский окатыш» расположен прямо на границе России с Финляндией, и, следовательно, рудник и соседний город Костомукша имеют постоянные связи с финскими предприятиями и рабочими. . Город, похожий на кампус, был построен в конце 1970-х годов, в основном финскими подрядчиками, и сегодня в этом районе действуют финские предприятия.

На этом снимке Центрального карьера Карельского окатыша видно, как на заднем плане бурят несколько старых электрических роторных буровых установок, а на переднем плане экскаватор загружает складированную руду с высоким содержанием золота в железнодорожные вагоны.

Рудник был открыт в 1982 году и в настоящее время производит около 30% окатышей в России. Основным потребителем продукции «Карельского» является металлургический комбинат «Северстали» в Череповце, Россия. Другие клиенты находятся в Нидерландах, Великобритании, Италии и Финляндии. Благодаря добыче на Карельском и Ольконском карьерах и подземном руднике «Воркутауголь» «Северсталь» стала вторым по величине производителем окатышей в стране после «Металлоинвеста».

Карельский добывает руду из двух магнетит-кварцитовых месторождений — Костомукшского и Корпангского — и в настоящее время имеет четыре действующих карьера. Крупнейший из них, Центральный карьер шириной 2 х 5 км и глубиной 300 м, является и старейшим, и рудоотработанным он станет первым. Корпанга, самый новый, находится в 5 км к северу от Центрального карьера и начал добычу в 2007 году. Северный и Южный карьеры являются гораздо меньшими предприятиями, при этом совокупная годовая добыча руды составляет примерно 25% годового тоннажа, добываемого на двух более крупных карьерах. ямы.

ямы.

В интервью, которое проходило в офисе на верхнем этаже, выходящем окнами на оживленное пространство центрального управления Карельского и заводских сооружений, начальник рудника Захар Павлов и главный горный инженер Денис Голубничий обрисовали план развития рудника на ближайшую перспективу. В настоящее время срок службы рудника оценивается в 34 года, исходя из заявленных компанией запасов JORC в размере 480 млн тонн плюс ожидаемая в будущем конверсия около 1,2 млрд тонн ресурсов в запасы. Содержание железа в запасах Карельского окатыша колеблется от 22% до 25% Fe. У него также есть два дополнительных перспективных участка добычи, которые могут быть введены в эксплуатацию к 2017 году.

Хотя существующие карьеры расположены относительно близко друг к другу, в настоящее время нет планов объединить какой-либо из них в более крупную консолидированную горнодобывающую зону.

Карельский комбинат на протяжении последних лет последовательно наращивал объемы производства. В 2011 году объем производства окатышей впервые в истории рудника превысил 10 млн тонн, что сопровождалось рекордными 45 млн куб. м добытой породы. В 2013 году рудник должен добыть почти 52,5 млн м3 материала, из которых примерно половина будет получена из Центрального карьера и еще 16 млн м3 из Корпанги, в то время как гораздо меньшие по размеру карьеры Северный и Южный дадут в общей сложности около 11 млн м3.

В 2011 году объем производства окатышей впервые в истории рудника превысил 10 млн тонн, что сопровождалось рекордными 45 млн куб. м добытой породы. В 2013 году рудник должен добыть почти 52,5 млн м3 материала, из которых примерно половина будет получена из Центрального карьера и еще 16 млн м3 из Корпанги, в то время как гораздо меньшие по размеру карьеры Северный и Южный дадут в общей сложности около 11 млн м3.

Северсталь Ресурс постоянно инвестирует в модернизацию различных сегментов парка и инфраструктуры Карельского. Признавая проблемы, связанные с текущими экономическими тенденциями, компания заявила, что ее план капитальных затрат на 2013 год был скорректирован с учетом рыночной конъюнктуры, чтобы сохранить положительный свободный денежный поток и в то же время обеспечить дальнейший прогресс в ключевых проектах по развитию и оптимизации.

«Северсталь» также осуществляет программы непрерывного усовершенствования горнодобывающих предприятий, такие как постепенная замена старого оборудования на новые, более эффективные модели. Соответственно, производительность грузовиков выросла на 16% с 2010 года, что эквивалентно экономии около 20 миллионов долларов в год, по данным компании, а производительность поездов выросла на 5%. Компания заявила, что ее внимание к эффективности, связанной со сменой, привело к запланированному простою всего 40 минут каждый день для смены смены, дозаправки и эксплуатационных проверок. Это, по данным «Северстали», увеличило производство окатышей примерно на 400 000 тонн в год без дополнительных затрат.

Соответственно, производительность грузовиков выросла на 16% с 2010 года, что эквивалентно экономии около 20 миллионов долларов в год, по данным компании, а производительность поездов выросла на 5%. Компания заявила, что ее внимание к эффективности, связанной со сменой, привело к запланированному простою всего 40 минут каждый день для смены смены, дозаправки и эксплуатационных проверок. Это, по данным «Северстали», увеличило производство окатышей примерно на 400 000 тонн в год без дополнительных затрат.

В Карельском работает около 4500 рабочих, из них 700 работают на горнодобывающих предприятиях. Одним из преимуществ постоянных усилий компании по повышению производительности стало неуклонное снижение численности персонала по сравнению с пиковым значением в 6600 человек в 2003 году. 18 электрических буровых установок СБШ российского производства, а также четыре дизельных многозаходных буровых установки Atlas Copco DM-M3 — все настроено для бурения вертикальных взрывных скважин диаметром 311 мм; две установки Atlas Copco ROC L6H с погружным пневмоударником высокого давления для бурения наклонных скважин и перфоратор Atlas Copco FlexiROC для вспомогательного бурения. Все эти машины принадлежат шахте, наряду с установкой колонкового бурения Christensen, используемой для пошагового разведочного бурения. В августе шахта ввела в эксплуатацию новый Atlas Copco PV275, оснащенный системой автоматизации Rig Control, для пополнения своего парка. Кроме того, у бурового подрядчика «Технобур» есть две машины Atlas Copco Pit Viper 275 для эксплуатационного бурения.

Все эти машины принадлежат шахте, наряду с установкой колонкового бурения Christensen, используемой для пошагового разведочного бурения. В августе шахта ввела в эксплуатацию новый Atlas Copco PV275, оснащенный системой автоматизации Rig Control, для пополнения своего парка. Кроме того, у бурового подрядчика «Технобур» есть две машины Atlas Copco Pit Viper 275 для эксплуатационного бурения.

Три буровых установки Atlas Copco DM-M3 пробурили эксплуатационные шпуры на руднике Карельский.

В начале 2012 г. Atlas Copco подписала договор на техническое обслуживание с «Северсталью» для обслуживания буровых установок Atlas Copco на Карельском, а местная группа поддержки, состоящая из восьми технических специалистов под руководством руководителя проекта Алексея Коробченко и технического руководителя Евгения Жданова, находилась на месте и функционировала. к середине 2012 года. На момент визита E&MJ в начале этого года команда Atlas Copco уже почти год выполняла контракт, выполняя все работы по техническому обслуживанию и ремонту буровой установки, за исключением любых проблем, связанных с двигателем, связанных с дизельными двигателями Caterpillar или Cummins, приводящими в действие сверла. По словам Коробченко из Atlas Copco, на буровые установки повлияло несколько необычных проблем, кроме нагрузки на гидравлические системы машин во время экстремально холодных зим, характерных для этого региона. DM-M3 обычно нарабатывают в среднем 600 часов работы двигателя в месяц при 87%–9.0% готовности и бурения от 100 до 200 м в смену, что значительно превосходит электрические буровые установки как по эксплуатационной готовности, так и по производительности бурения, согласно руководству шахты. Расход топлива для роторных установок составляет около 1500 литров в смену и 750 литров для небольших установок ROC высокого давления.

По словам Коробченко из Atlas Copco, на буровые установки повлияло несколько необычных проблем, кроме нагрузки на гидравлические системы машин во время экстремально холодных зим, характерных для этого региона. DM-M3 обычно нарабатывают в среднем 600 часов работы двигателя в месяц при 87%–9.0% готовности и бурения от 100 до 200 м в смену, что значительно превосходит электрические буровые установки как по эксплуатационной готовности, так и по производительности бурения, согласно руководству шахты. Расход топлива для роторных установок составляет около 1500 литров в смену и 750 литров для небольших установок ROC высокого давления.

В начале этого года на руднике начались испытания системы Secoroc PARD на DM-M3 с большим успехом, по словам Максима Маклакова, специалиста Atlas Copco по оборудованию для взрывных работ в Москве. PARD, представленный в 2010 году, сочетает в себе высокочастотный погружной пневмоударник с малой ударной нагрузкой и специально разработанное трехшарошечное буровое долото, которое можно установить на стандартную колонну роторного бурения. Система предназначена для работы при давлении воздуха в диапазоне от 50 до 110 фунтов на квадратный дюйм — низком по сравнению со стандартными погружными пневмоударниками — но оптимальный воздушный поток достигается за счет уникальной системы параллельного потока, которая распределяет воздух пропорционально между пневмоударником и долотом.

Система предназначена для работы при давлении воздуха в диапазоне от 50 до 110 фунтов на квадратный дюйм — низком по сравнению со стандартными погружными пневмоударниками — но оптимальный воздушный поток достигается за счет уникальной системы параллельного потока, которая распределяет воздух пропорционально между пневмоударником и долотом.

Atlas Copco указала, что система может обеспечить увеличение скорости проходки примерно на 50%, и результаты на Карельском подтверждают это заявление: стандартные буровые установки со средней производительностью от 110 до 120 м в смену. Средняя проходка электростанков СБШ шахты составляет 80 м в смену.

Карельский планирует купить около пяти новых буров в течение следующих пяти лет, а также еще одну лопату. Неясно, будет ли шахта закупать дополнительные PV275 или другую модель, но руководство отметило, что Pit Viper, уже имеющиеся на месте, хотя и несколько легче и меньше, чем DM-M3, которые первоначально были представлены на рынке почти 20 лет назад, предлагают новейшие технологии бурения и хорошо зарекомендовали себя в твердой руде, обнаруженной на Центральном карьере.

По словам операторов буровых установок, опрошенных во время визита E&MJ, грунтовые условия на Карельском довольно стабильны: около 2 м трещиноватых пород на поверхности переходят в 20 м или более твердого твердого материала ниже. Скважины бурятся до глубины 20 м трехшарошечными долотами российского производства на ДМ-М3 и долотами Atlas Copco на ROC. Схемы взрывов обычно соответствуют плану с шагом 8 х 7 м и могут включать до 500 скважин, хотя около 120 скважин на взрыв ближе к среднему. Скважины загружены эмульсией из-за влажных грунтовых условий по всему руднику, и два раза в неделю запланированы взрывные работы.

Текущий план горных работ включает бурение взрывных скважин в 2013 г. примерно на 1,4 млн м, в том числе почти 700 000 м на Центральном карьере и еще 425 000 м на Корпанге. При взрывных работах будет получено около 52,45 млн м3 щебня. Инженерный персонал использует Blast Maker, программный продукт, доступный от Blast Maker Co. Ltd. в Кыргызской Республике, для разработки планов буровзрывных работ на основе системы, использующей модели рудных блоков. Кроме того, шахта находится в процессе установки решения ProVision от Modular Mining Systems для определения местоположения и наведения машин на основе GPS на свои буровые установки и экскаваторы, чтобы повысить эффективность и повысить соответствие целям проектирования взрывных работ на шахте.

Кроме того, шахта находится в процессе установки решения ProVision от Modular Mining Systems для определения местоположения и наведения машин на основе GPS на свои буровые установки и экскаваторы, чтобы повысить эффективность и повысить соответствие целям проектирования взрывных работ на шахте.

От карьера к окатышам

Транспортный парк рудника состоит из грузовиков различных марок и размеров, в том числе самосвалов с жестким кузовом БелАЗ, Caterpillar и Komatsu грузоподъемностью от 135 до 250 тонн. Погрузочное оборудование включает колесные погрузчики Komatsu WA900, гидравлические экскаваторы Cat 6060 и ряд электрических канатных экскаваторов российского производства.

Перфоратор FlexiROC обеспечивает мобильность и гибкость, необходимые для вспомогательного бурения на Карельском.

Взорванная руда загружается и вывозится в соответствии с содержанием в ней железа: материал, содержащий менее 10% Fe, считается отходами и вывозится на свалку; а руда с низким содержанием железа, содержащая 10–20% железа, транспортируется на борт карьера, на многоступенчатую дробильно-сортировочную установку, которая измельчает руду до размеров, которые могут эффективно обрабатываться двумя станциями сухой магнитной сепарации рудника. . Продукт более высокого качества из процесса сухой сепарации направляется на основной завод по производству окатышей, а отходы вывозятся на свалки. Руда с высоким содержанием железа, содержащая более 20% Fe, перевозится грузовиками к железнодорожным отвалам внутри карьера, где затем с помощью экскаватора или колесного погрузчика перегружается в железнодорожные вагоны для транспортировки непосредственно на фабрику.

. Продукт более высокого качества из процесса сухой сепарации направляется на основной завод по производству окатышей, а отходы вывозятся на свалки. Руда с высоким содержанием железа, содержащая более 20% Fe, перевозится грузовиками к железнодорожным отвалам внутри карьера, где затем с помощью экскаватора или колесного погрузчика перегружается в железнодорожные вагоны для транспортировки непосредственно на фабрику.

Вторая установка сухой магнитной сепарации (СУМ) рудника, расположенная на краю карьера Корпанга, была введена в эксплуатацию ранее в этом году. «Северсталь» использовала опыт первой установки DMS на руднике и построила вторую DMS с увеличенным бункером для крупной руды, чтобы облегчить разгрузку с помощью большегрузных самосвалов. По данным компании, это и другие инновации, связанные с фрагментацией и сортировкой руды, значительно повысили производительность новой системы примерно на 25% по сравнению с исходной производительностью 3 млн тонн в год.

Взгляд в будущее

«Северсталь» оптимистично оценивает будущие перспективы «Карельского окатыша», отмечая, что его центральное расположение между крупным экспортным отгрузочным терминалом (Коккола, Финляндия) и его основным потребителем (Череповец, Россия), а также качество окатышей — в содержание как железа, так и SiO2, например, делает его очень конкурентоспособным по сравнению с другими российскими производителями.