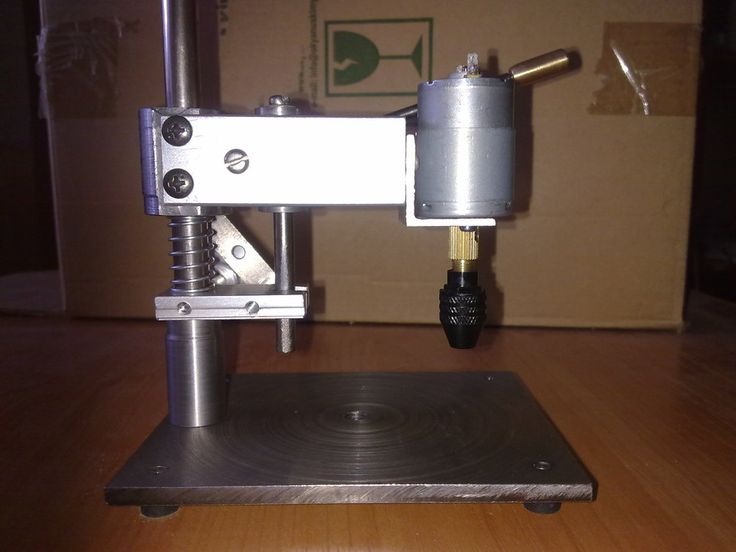

Простой сверлильный станок своими руками (39 фото изготовления)

Подробное описание изготовления самодельного сверлильного станка своими руками.

Приветствую! С помощью сверлильного станка, можно быстро и главное точно сверлить отверстия в деталях и заготовках. Сделать такой станок можно своими руками из обычной электродрели.

Процесс изготовления сверлильного станка

Материалы для изготовления:

- пара б/у автомобильных амортизаторов;

- электродрель с силовой ручкой;

- две корпусных подшипника;

- цепь и звездочка;

- профильная прямоугольная труба;

- рукоятка подачи шпинделя;

- стальной лист, пластины и уголок;

- шпилька, болты, шайбы и гайки;

- пружина.

Изготовим вертикальную стойку. По разметке к широкой стороне профильной трубы привариваем отрезок цепи.

Изготовим передвижную каретку. Используя корпуса подшипников, размечаем и сверлим в стальной пластине отверстия для их крепления метизами.

На шпильку, просунутую через подшипник, наворачиваем гайку, надеваем звездочку и закрепляем второй гайкой.

Другую пластину размечаем под установку и приварку по ее центру профильной трубы.

Очищаем старые амортизаторы, и просверлив днища, сливаем масло, и сбиваем крышки. Обмотав алюминиевой фольгой зеркала штоков и резьбу, помещаем их в дробеструйную камеру для полной очистки. В конце удаляем рычаги.

Укладываем амортизаторы верхней частью в уголки на уровне скошенных полок и привариваем.

Фиксируем амортизаторы параллельно на стальной пластине за уголки с помощью сварки.

К торцам штоков с нанесенной краской прикладываем отрезок профильной трубы и по отметкам сверлим два отверстия.

Укладываем ее плашмя и в центре ставим ножками наружу П-образную скобу, и привариваем.

У куска профильной трубы длиной, равной ширине большей стороны, удаляем противоположную грань. В центре квадратного основания сверлим отверстие.

Кусок круглой трубы разрезаем по образующей и привариваем по краям разреза ушки с двумя отверстиями. Получился, своего рода, хомут.

В деталь из профильной трубы изнутри вставляем болт и привариваем за головку. Закрепляем метиз в тиски, вдоль ножек ставим хомут ушками вверх и соединяем их сваркой.

Заводим П-образную скобу на профильной трубе между амортизаторами, тогда штоки войдут в ее отверстия. Накручиваем на резьбу штоков гайки и затягиваем их.

На фото: хомут для крепления дрели

Переворачиваем амортизаторы и на ножку скобы укладываем узел из подшипниковых корпусов, шпильки и звездочки. Привариваем пластину узла к скобе.

Укладываем на узел, тогда звездочка войдет в зацепление с цепью, и привариваем амортизаторы к пластинам.

Изготовим основание для станка.

К основанию станка, болтами крепим вертикальную стойку.

На шпильку надеваем рукоятку подачи шпинделя и закрепляем гайкой. Для удобства, на рукоятки накручиваем пластиковые шарики.

Для удобства, на рукоятки накручиваем пластиковые шарики.

Хомутом крепим дрель.

Сверлильный станок готов к работе, чтобы было удобно использовать заготовки при сверлении, на основании станка, установим тиски.

В этом видео, показано изготовление сверлильного станка

Как из автомобильной стойки сделать фрезерный станок с удобной регулировкой | Самоделки на все случаи жизни

Станки и Инструменты

Работа с деревом поднимается на новый качественный уровень при использовании фрезерного станка. Он позволяет проводить чистовую обработку кромок, сверлить отверстия любой сложности, быстро выбирать четверть, пазы, и т. д. Для большинства любителей покупка такого станка недоступна. Максимум, который можно себе позволить – это ручной фрезер. Рассмотрим, как сделать из ручного инструмента полноценный фрезерный стол.

д. Для большинства любителей покупка такого станка недоступна. Максимум, который можно себе позволить – это ручной фрезер. Рассмотрим, как сделать из ручного инструмента полноценный фрезерный стол.

Основные материалы:

- стойки амортизатора – 2 шт.;

- фанера 15 мм;

- гайки, удлиненная гайка М10;

- длинный болт М10 с головкой под шестигранник;

- сталь 5 мм;

- саморезы.

Процесс изготовления станка

В качестве привода в станке данной конструкции будет использоваться ручной многофункциональный фрезер со съемной базой. Под него нужно сделать стол и механизм регулировки. Для этого потребуется подобрать 2 старые, но еще рабочие стойки амортизаторов. Из них срезаются опорные чашки пружины и все крепления. Внешняя колба зачищается.

На штоке амортизаторов срезаются резьбы. Торцы выравниваются, и в них сверлятся отверстия. В последних нарезается резьба М8 под винты с потайной головкой.

Затем колбы окрашиваются.

Далее подготавливается 6 заготовок из фанеры 15 мм размером 26х18 см. Их нужно разметить как на фото, под новую подъемную базу для двигателя ручного фрезера. Форма рисуется в виде ромба с окружностями вместо углов. В центре размечается отверстие под корпус фрезера. С боков нужно начертить сначала 2 отверстие под амортизаторы, а потом еще 2 под деревянные стойки.

6 заготовок вырезаются. В 3-х из них просверливается центральное отверстие под фрезер и одно боковое под наружный диаметр удлиненной гайки М10. Четвертая деталь делается аналогично, только боковое отверстие в ней делается 10 мм. Первые 3 заготовки нужно склеить вместе. Также склеиваются 2 оставшиеся без отверстий.

В боковое отверстие детали с трех слоев фанеры впрессовывается удлиненная гайка. Затем сверху приклеивается ранее отложенная четвертая доска с отверстием 10 мм.

После высыхания нужно просверлить четырехслойную и двухслойную детали под амортизаторы. Причем у сдвоенной отверстия делаются глухими. У четырехслойной последний слой нужно просверлить только под шток. Затем в детали запрессовываются амортизаторы.

Причем у сдвоенной отверстия делаются глухими. У четырехслойной последний слой нужно просверлить только под шток. Затем в детали запрессовываются амортизаторы.

Далее вытачиваются 2 черенка, равные по длине выступающим кожухам амортизаторов. Они прикручиваются между деталями саморезами, чтобы увеличить жесткость конструкции.

Из листовой стали вырезается подошва под базу. В ней сверлятся отверстия, как на фанере. Затем она прикручивается к штокам винтами с потайными головками.

Через боковое отверстие в подошве вставляется длинный болт М10. Его нужно ввернуть в удлиненную гайку, впрессованную в фанеру, и законтрогаить.

Из фанеры изготавливать накладка на подошву, которая будет удерживать конструкцию на столе. По ее окружности выбирается четверть. Также сверлятся отверстия, в том числе и под головку болта. Накладка скручивается с подошвой. На центральном большом отверстии выбирается четверть. Это нужно, чтобы сделать крышку.

Это нужно, чтобы сделать крышку.

Сбоку четырехслойной детали базы просверливается отверстие и вкручивается мебельная гайка. В нее нужно завернуть болт с барашком. Затем в базу вставляется двигатель фрезера и поджимается этим креплением.

Далее собирается стол. В нем просверливается окно под накладку на подошве и выбирается четверть. Фрезер с механизмом вставляется и прикручивается.

Теперь вращая головку болта на столе, можно регулировать вылет оснастки фрезера.

После установки фрезы, нужно закрыть большое отверстие вокруг нее крышкой, и станок готов к применению.

Смотрите видео

Амортизаторы для роторного бурения

— Sandvik Mining and Rock Technology Амортизаторы для роторного бурения

— Sandvik Mining and Rock TechnologyПерейти к содержимому

Дополнительная навигация для

- Товары

- Подземные буровые установки и анкероустановщики

- Станки для бурения с поверхности

- Подземные погрузчики и грузовики

- Оборудование для механической резки

- Скальные инструменты

- Инструменты для погружного бурения

- Буровой инструмент с верхним ударником

- Инструменты для вращательного бурения

- Буровые долота

- Адаптеры для вращающихся дрелей

- Стабилизаторы буровой установки

- Втулки роторной буровой платформы

- Трубы вращательного бурения

- Амортизаторы для роторной дрели

- Амортизатор RP550

- Поднять буровые инструменты

- Скальные болты

- Резка

- Услуги горных инструментов

- PowerCarbide®

- Шлифовальное оборудование

- Переработка карбида

- Скальные буры

- Автоматизация

Амортизатор является важным инструментом при любой операции бурения. Значительно снижая удары и вибрацию, амортизатор повышает производительность, обеспечивает более плавное сверление и повышает общую экономичность бурения для ваших инструментов.

Значительно снижая удары и вибрацию, амортизатор повышает производительность, обеспечивает более плавное сверление и повышает общую экономичность бурения для ваших инструментов.

Хотите знать больше?

Запрос цитаты Найти офис

Sandvik предлагает амортизаторы как для вращательного бурения, так и для погружного бурения, чтобы гарантировать, что ваши операции будут проходить с минимальным ударом и вибрацией, а также увеличить срок службы вращающейся головки буровых установок, бурильной колонны компоненты и биты.

Хотите знать больше?

- Пишите нам

Поделитесь с другими

- Электронная почта

Отправить отзыв об этой странице

Защита от падения с высоты для нефтегазовой промышленности

Вы работаете в нефтегазовой отрасли? Если да, то вы знаете, насколько жесткие сотрудники. Они стойко переносят холода и суровые условия труда. Работники нефтяной и газовой промышленности ежедневно сталкиваются с серьезными опасностями. Один из них работает с высоты.

Один из них работает с высоты.

Эти рабочие часто забираются на поднятое оборудование, такое как буровые и сервисные установки. Вот почему для защиты рабочих в таких ситуациях требуется защита от падения.

Рабочий буровой установки — один из тех сотрудников, которым необходимо работать с высоты. И это одна из работ с самым высоким риском падения. Руководители буровой установки направляют стойки бурильных труб в пальцы оборудования. Они делают это, спуская скважину или удаляя бурильную колонну. Это делается с возвышения на вышке. Нелегкая работа. И не самый безопасный.

Допустим, один из ваших рабочих был назначен рабочим буровой установки. Когда он доберется до места работы, будет ли ему доступно оборудование для защиты от падения? Он знает, как им пользоваться? Знает ли он , зачем ему нужно это использовать? Это вопросы, которые вы должны задать себе.

Опасности при работе буровым рабочим

Сотрудник, работающий буровым краном, несколько раз в течение дня сталкивается с опасностью падения.

Во-первых, рука должна подняться по лестнице вышки. Эти лестницы могут иметь длину от 30 до 100 футов. Лестницы могут быть скользкими, так как они часто покрыты жиром, снегом или льдом. Лестницы обычно смещены. Это означает, что работник должен переходить с одной лестницы на другую. Таким образом, подъем по лестнице вышки сам по себе опасен.

Сотрудник сталкивается с еще большей опасностью падения, когда достигает платформы. В проходах наверху есть несколько щелей в полу. И они тоже могут быть скользкими. Поручни не всегда присутствуют, и даже если они есть, большая часть площади остается открытой.

Это видео является примером работы крановщика.

В 2012 г. OSHA опубликовало отчет FATALFacts о сотруднике, который умер после падения 90 футов от вышки до пола буровой установки. На работнике не было средств защиты от падения. Печальная правда состоит в том, что его смерти можно было легко избежать.

Печальная правда состоит в том, что его смерти можно было легко избежать.

Мы знаем, какие крутые нефтяники. Они бросают вызов условиям и мирятся со стихиями. Это трудолюбивые люди, которые просто стараются делать свою работу хорошо. Но часто этот «жесткий» менталитет может помешать их безопасности. Это может заставить их чувствовать себя непобедимыми.

Они успокаиваются, потому что «делали это сто раз». Они перестают бояться последствий.

Не позволяйте вашим сотрудникам довольствоваться своей безопасностью. Напомните им, как важно носить средства индивидуальной защиты. Предупредите их о последствиях, если они этого не сделают. Их могут уволить и потерять работу. Или, что еще хуже, они могут упасть и получить серьезные травмы. Даже убит. Для получения дополнительной информации об опасностях, с которыми ежедневно сталкиваются нефтяники, читайте наш блог « Опасная жизнь головорезов: правда об опасностях при бурении нефтяных скважин».

Средства защиты от падения с высоты для рабочих

Рабочий на буровой платформе должен соблюдать требования к оборудованию для защиты от падения с высоты: якорь, страховочная привязь и соединитель. Это оборудование должно быть легкодоступно для сотрудников. Это может буквально спасти ему жизнь.

Это оборудование должно быть легкодоступно для сотрудников. Это может буквально спасти ему жизнь.

Анкер — для всех систем защиты от падения необходимо использовать подходящую точку крепления. Анкер должен выдерживать предполагаемую нагрузку. Стандарт OSHA — минимальная грузоподъемность 5000 фунтов.

Привязь для тела — Для сотрудников, использующих средства защиты от падения, должна быть предоставлена привязь для всего тела. Руководителям стрел, в частности, требуется особый тип ремней безопасности. 3М и Компания DBI Sala разработала привязь специально для нефтегазовой отрасли . Он имеет несколько D-образных колец и точек соединения, которые необходимы для работы на вышке.

Соединитель — Соединительное устройство крепит обвязку к точке крепления. Амортизирующие стропы и самовтягивающиеся страховочные тросы (SRL) являются обычными соединительными устройствами.

Ремешки для позиционирования также считаются соединителями. Однако они служат несколько иной цели. Вместо того, чтобы арестовывать работника после падения, строп для позиционирования предотвращает падение сотрудников. Руководители кранов должны носить как строп для защиты от падения, так и строп для позиционирования.

Спуск – Помимо соблюдения азбуки, работники нефтяной и газовой промышленности также должны применять букву «D», устройство спуска. Эти устройства поднимают или опускают сотрудника в безопасное место после падения. Если спусковое устройство не используется, рабочие должны, по крайней мере, использовать подвесные ремни, чтобы снизить риск получения травмы при подвешивании.

Вот обзор того, какое оборудование и когда должен использовать крановщик:

Подъем по лестнице- Прочный ССС должен быть расположен на вершине или как часть системы безопасности лестницы.

Сотрудники должны иметь возможность подключаться к ССС с земли с помощью системы канатных захватов. Они должны быть соединены и защищены при подъеме по лестнице вышки.

Сотрудники должны иметь возможность подключаться к ССС с земли с помощью системы канатных захватов. Они должны быть соединены и защищены при подъеме по лестнице вышки. - SRL должен быть подключен к сертифицированной точке крепления.

- Привязь для тела должна носиться постоянно. Привязь поможет защитить работника от начала до конца.

- Второй SRL должен находиться на платформе, готовый к использованию сотрудником. Выйдя на платформу, сотрудник должен подключиться к этому новому шнуру. Это делается при сохранении подключения исходного SRL. Примечание: Должен быть короткий период времени, когда рабочий подключен к обоим SRL. Это обеспечивает 100% привязку и то, что сотрудник никогда не останется без защиты. Подключившись ко второму SRL, он может (и должен) отключить первый.

- SRL должен быть подключен к сертифицированной точке привязки.

- Именно здесь в игру вступает специальная обвязка.

Из-за множества переходов и точек соединения лучше всего использовать жгут для нефтегазовой отрасли. Эти привязи имеют несколько D-образных колец для оптимальной защиты и простоты использования.

Из-за множества переходов и точек соединения лучше всего использовать жгут для нефтегазовой отрасли. Эти привязи имеют несколько D-образных колец для оптимальной защиты и простоты использования.

- В этот момент рабочий надлежащим образом защищен. Он присоединяется к сертифицированной точке крепления с помощью страховочной привязи и ССС.

- Чтобы еще больше защитить работника, используйте систему индивидуальной фиксации или строп для позиционирования. Индивидуальная удерживающая система состоит из нательного ремня или страховочной привязи, удерживающего стропа и точки крепления.

На самом деле это считается основным методом защиты для этих работников. Но, поскольку риск падения по-прежнему существует, необходимо также использовать дополнительную систему защиты от падения. Вот почему на платформе также есть SRL.

Заключение

Существует много опасностей падения на буровых и сервисных установках.