2А55 станок радиально-сверлильный. Паспорт, схемы, характеристики, описание

Сведения о производителе радиально-сверлильного станка 2А55

Производителем радиально-сверлильных станков 2А55 является Одесский Завод Радиально-Сверлильных Станков, основанный в 1884 году.

C 1928 года Государственный Машиностроительный завод им. В. И. Ленина начал специализироваться на выпуске металлорежущих станков . Был освоен выпуск вертикально-сверлильных станков диаметром сверления до 75 мм.

В ноябре 1946 года был выпущен первый радиально-сверлильный станок диаметром сверления 50 мм. Вслед за этими станками завод стал выпускать радиально-сверлильные станки диаметром сверления 75 и 100 мм, переносные сверлильные станки с поворотной головкой диаметром сверления до 75 мм, хонинговальные станки до диаметра 600 мм, станки глубокого сверления до диаметра 50 мм.

Станки производства Одесского Завода Радиально-Сверлильных Станков ОЗРСС

2А55 станок радиально-сверлильный.

Назначение и область применения

Назначение и область примененияРадиально-сверлильный станок 2А55 заменил устаревшую модель 255 и был заменен на более совершенную модель – 2Н55.

Радиальный сверлильный станок 2А55 предназначен для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. Главное движение и движение подачи в сверлильном станке сообщаются инструменту.

Принцип работы и особенности конструкции станка

Шпиндель станка 2А55 получает 19 ступеней вращения от коробки скоростей, что обеспечивает свободный выбор скоростей резания в диапазоне от 30 до 1900 об/мин.

Конец шпинделя – конус морзе КМ5 исполнение 1 (для установки хвостовика инструмента с лапкой) – по ГОСТ 24644 (Концы шпинделей и хвостовики инструментов сверлильных, расточных и фрезерных станков).

Механизм подач обеспечивает 12 подач шпинделя в диапазоне от 0,05 до 2,2 мм/об.

Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяя производить на нем сверление квадратных отверстий, выточку внутренних канавок, вырезку круглых пластин из листа и т.д. При соответствующей оснастке на станке можно выполнять многие операции характерные для расточных станков.

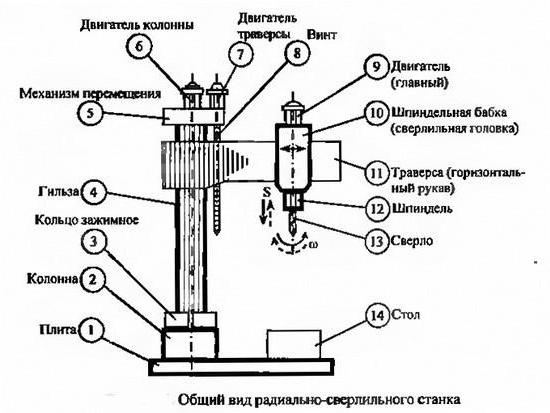

Компоновка станка 2А55 традиционная для радиально-сверлильных станков включает:

- Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, закрепленную на фундаменте

- Колонна, поворачивающаяся вокруг вертикальной оси на подшипниках цоколя

- Рукав с возможностью вертикального перемещения по колонне и с возможностью вращения вокруг вертикальной оси вместе с колонной

- Сверлильная головка с возможностью горизонтального перемещения по направляющим рукава

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки

- Подача обеспечивается гильзой шпинделя.

Все остальные перемещения – позиционирующие

Все остальные перемещения – позиционирующие - Все части станков перемещаются с минимальным усилием и фиксируются в рабочем положении посредством гидравлических зажимов

- Все органы управления сосредоточены на панели управления сверлильной головки

- Предварительный набор частоты вращения и подачи шпинделя, а также гидравлическое управление коробками скоростей и подач обеспечивает быстрое изменение режимов

- Фрикционная муфта, встроенная в коробку скоростей, обеспечивает быстрый реверс при нарезке резьб и предохраняет коробку скоростей от перегрузок

- Шпиндель станка уравновешен в любой точке его перемещения

- Штурвальное устройство управления сверлильной головкой имеет возможность выключения механической подачи при достижении заданной глубины сверления

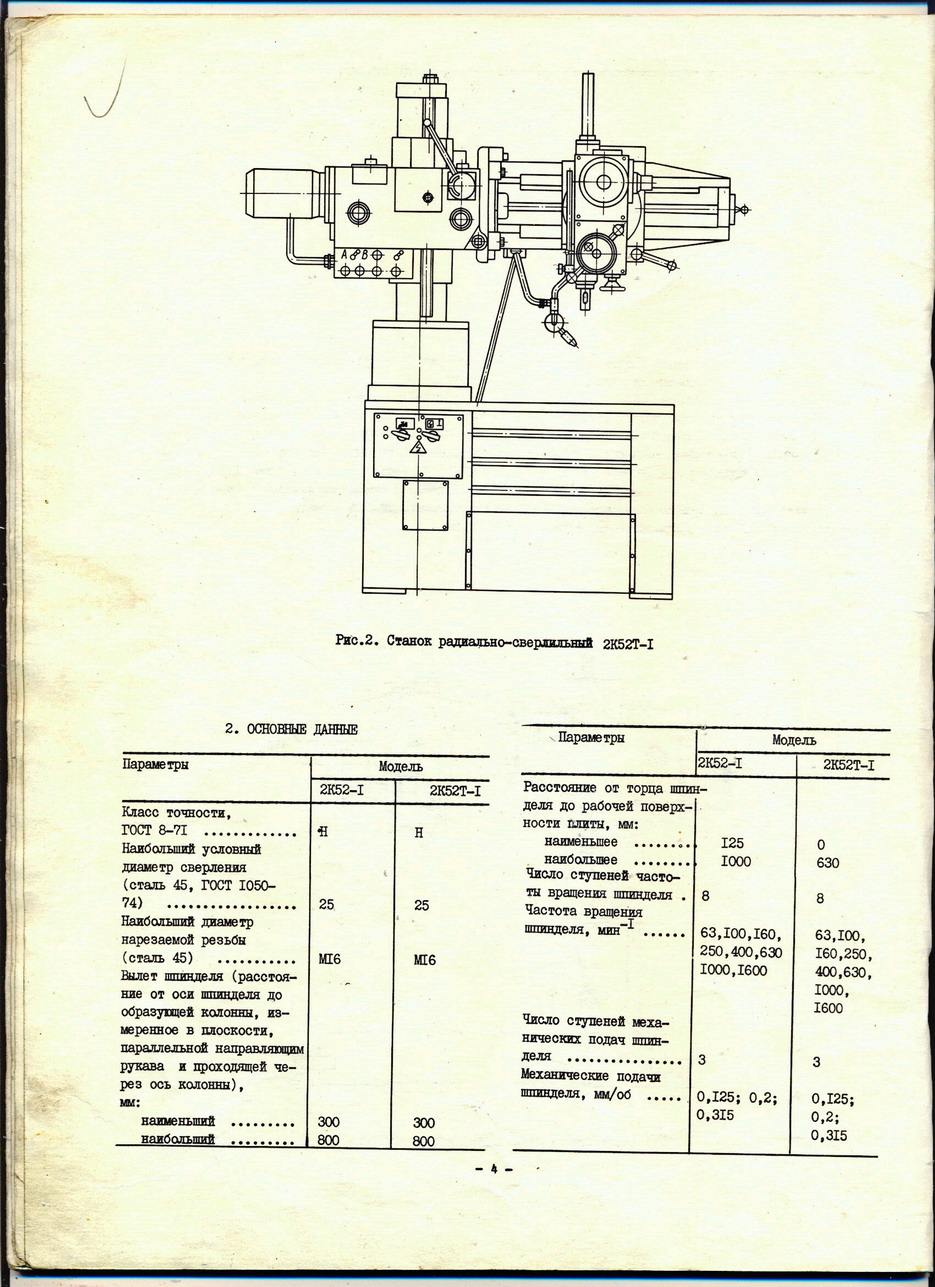

Основные параметры радиально-сверлильного станока 2А55:

- Максимальный диаметр сверления в стали 45: Ø 50 мм

- Наибольшая глубина сверления: 350 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 1500 мм

- Мощность электродвигателя: 4,5 кВт

- Масса станка: 4100 кг

Модификации радиально-сверлильного станка серии 255

- 255 – радиально-сверлильный станок диаметром сверления Ø 50 мм (1955 год)

- 2А55 – радиально-сверлильный станок диаметром сверления Ø 50 мм (1958 год)

- 2Н55, 2Ш55 – радиально-сверлильный станок диаметром сверления Ø 50 мм (1968 год)

- 2М55, 2М55-1 – радиально-сверлильный станок диаметром сверления Ø 50 мм (1972 год)

- 2А554, 2А554-2 – радиально-сверлильный станок диаметром сверления Ø 50 мм.

Производится в настоящее время (1985 год).

Производится в настоящее время (1985 год). - 2А554-1 – радиально-сверлильный станок диаметром сверления Ø 63 мм. Производится в настоящее время.

- 2Н55Ф2, 2М55Ф2 – радиально-сверлильный станок с ЧПУ

Современные аналоги радиально-сверлильного станка 2а55

2С550, 2С550А, SRB50 – Ø50 – производитель Стерлитамак – М.Т.Е. Стерлитамакский станкостроительный завод, ОАО

2К550 – Ø50 – производитель Гомельский завод станочных узлов, РУП

АС2550 – Ø50 – производитель Астраханский станкостроительный завод, ОАО

Габарит рабочего пространства радиально-сверлильного станка 2А55

Габарит рабочего пространства радиально-сверлильного станка 2а55

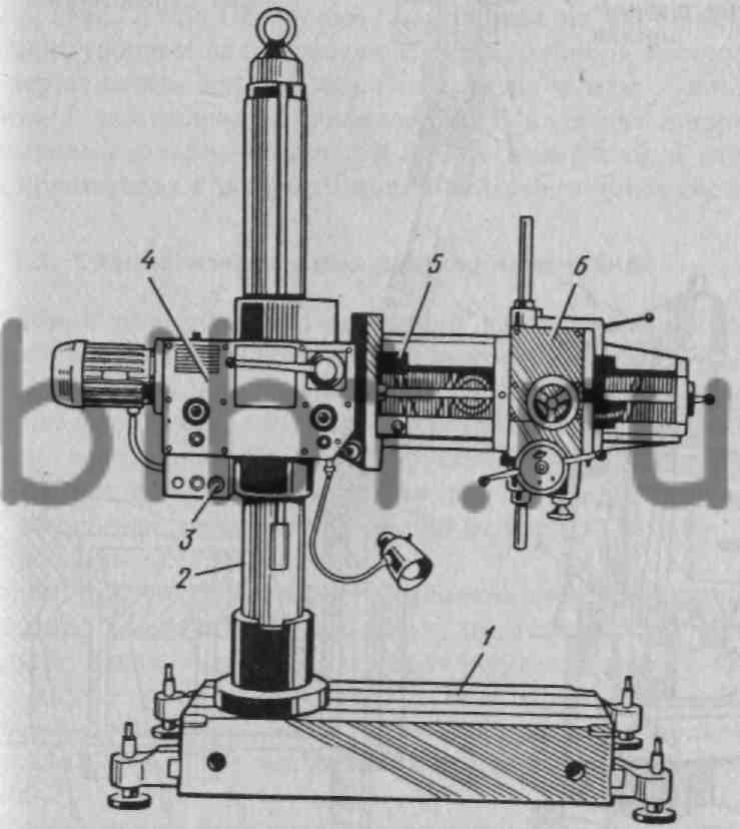

Фото радиально-сверлильного станка 2А55

Фото радиально-сверлильного станка 2а55

Фото радиально-сверлильного станка 2а55

Фото радиально-сверлильного станка 2а55. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

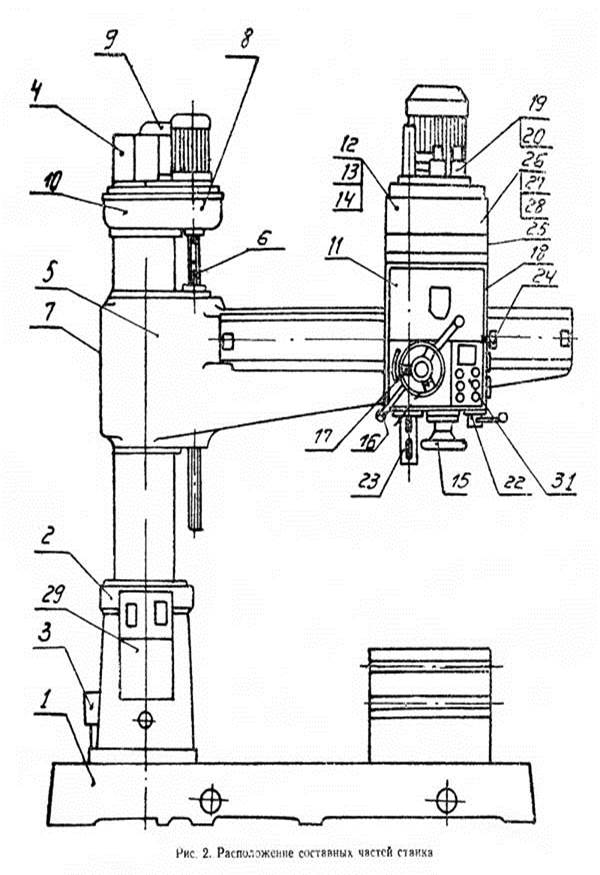

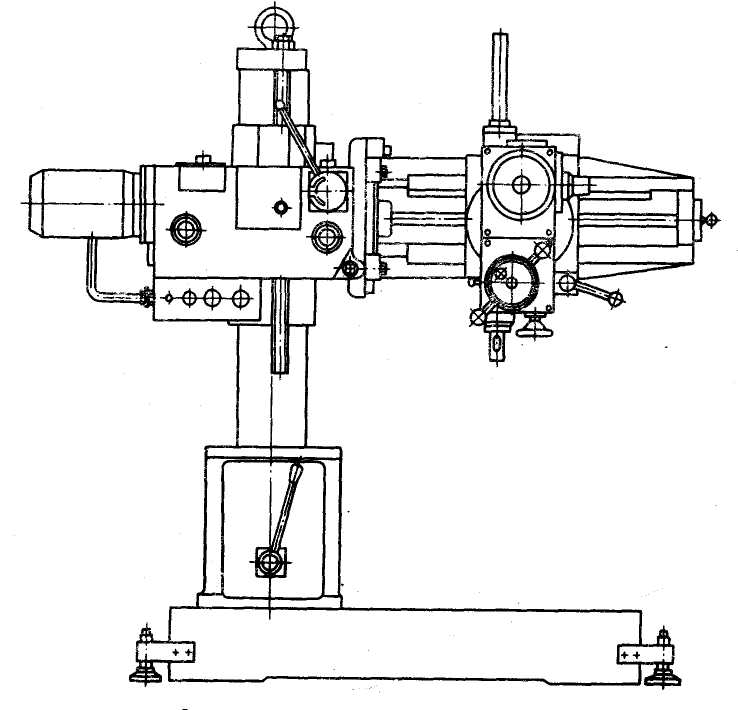

Общий вид и размещение составных частей сверлильного станка 2А55

Общий вид и компоновка радиально-сверлильного станка 2а55

Общий вид и компоновка радиально-сверлильного станка 2а55. Смотреть в увеличенном масштабе

Общий вид и компоновка станка показаны на рис. 30, а.

Основные узлы станка: нижняя плита 1, колонна 2, гильза 3, траверса (рукав) 4, шпиндельная бабка 6 и стол 23.

При работе на радиально-сверлильных станках обрабатываемая заготовка устанавливается на столе 23 или непосредственно на нижней плите 1 станка. Так как заготовка в этом случае неподвижна, то после окончания обработки каждого отверстия необходимо перемещать шпиндель станка в поперечном направлении для обработки других отверстий.

Частота вращения шпинделя радиально-сверлильного станка 2А55 регулируется механическим путем с помощью коробки скоростей в диапазоне от 30 до 1500 об/мин (12 скоростей). Привод подачи радиально-сверлильного станка выполнен от главного двигателя Д1 через коробку подач. Скорость подачи регулируется от 0,05 до 2,2 мм/об, наибольшее усилие подачи F = 20000 H.

Скорость подачи регулируется от 0,05 до 2,2 мм/об, наибольшее усилие подачи F = 20000 H.

Траверса радиально-сверлильного станка может поворачиваться вокруг оси колонны на 360° и вертикально перемещается по колонне на 680 мм со скоростью 1,4 м/мин. Зажим траверсы на колонне производится автоматически. Все органы управления станком сосредоточены на сверлильной головке, что обеспечивает значительное сокращение вспомогательного времени при работе на станке.

Изменение положения шпинделя осуществляется поворотом траверсы 4 и гильзы 3 вокруг оси колонны 2 вручную. При этом шпиндель 13 перемещается по дуге окружности. Кроме того, вращением маховичка 12 вручную шпиндельную бабку и шпиндель можно перемещать по направляющим траверсы относительно оси колонны в радиальном направлении.

Путем поворота траверсы и радиального перемещения шпиндельной бабки можно установить шпиндель в любое место, расположенное на расстоянии 450—1500 мм от оси колонны 2.

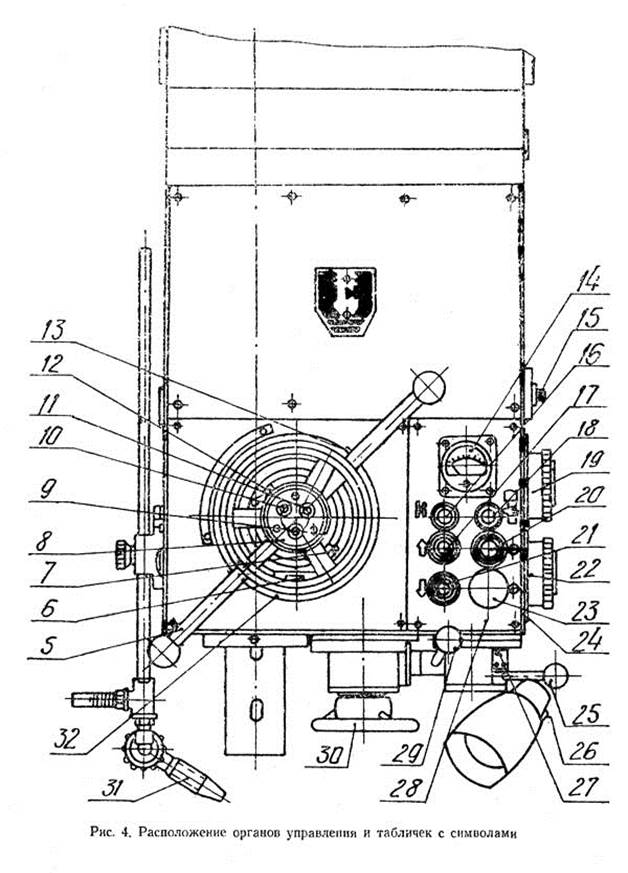

Размещение органов управления радиально-сверлильным станком 2А55

Размещение органов управления радиально-сверлильным станком 2а55

Размещение органов управления радиально-сверлильным станком 2а55. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень органов управления сверлильного станка 2А55

- Рукоятка переключения скоростей шпинделя

- Рукоятка управления реверсивной муфтой

- Рукоятка переключения подач

- Рукоятка отключения механической и включения ручной подачи шпинделя

- Маховичок ручной подачи шпинделя

- Рукоятка ускоренного подвода шпинделя и включения механической подачи

- Кнопка механизма настройки на глубину сверления

- Кнопка блокировки механизма подачи при нарезании резьбы

- Маховичок перемещения сверлильной головки по рукаву

- Рукоятка крестового элекгропереключателя, переключающая электродвигатели сверлильной головки и механизма подъема рукава

- Кнопочная станция гидравлического зажима сверлильной головки и колонны

- Включение электросети станка

- Включение насоса охлаждения

- Включение местного освещения

- Четырехгранник регулировочного натяжения пружины противовеса шпинделя (находится с задней стороны сверлильной головки)

Кинематическая схема радиально-сверлильного станка 2А55

Кинематическая схема радиально-сверлильного станка 2а55

1. Кинематическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

Кинематическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

2. Кинематическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

Кинематическая схема радиально-сверлильного станка 2а55

Кинематическая схема радиально-сверлильного станка 2а55. Смотреть в увеличенном масштабе

Диск 4, действуя на пальцы рычага 10 при помощи зубчатых колес 11—12 и тяги 13, устанавливает в нужное положение трехвенцовое колесо 12—13—14 (см. рис. 29, а).

Включение шпинделя производят поворотом рукоятки 14 (см. рис. 28), управляющей положением фрикционных муфт 47 и 48 (см. рис. 29). Эта рукоятка имеет три рабочих положения: верхнее — для сообщения шпинделю правого вращения, нижнее — для сообщения шпинделю левого вращения и среднее — для выключения шпинделя. Для быстрого прекращения вращения шпинделя одновременно с выключением его включают тормоз 15 (см. рис. 29, а).

Движения в станке: основные — главное движение и вертикальные подачи шпинделя; вспомогательные — быстрый подъем или опускание шпинделя, подъем и опускание рукава, перемещение шпиндельной бабки по направляющим рукава и поворот рукава.

Кинематическая цепь привода главного движения. Для правого вращения шпинделя VIII надо установить рукоятку 8 (см. рис. 30, а) в положение А, а для левого вращения — в положение Б. В первом случае включается муфта Мф1, а во втором — муфта Мф2

Конструкция и характеристика работы основных узлов станка 2А55

Нижняя плита 1

Нижняя плита 1 (рис. 30, а) служит для крепления станка к фундаменту и установки на плиту либо стола 23, либо непосредственно крупных обрабатываемых заготовок. Внутренняя полость плиты используется как резервуар для охлаждающей жидкости. По периметру плиты сделаны канавки для улавливания охлаждающей жидкости. На верхней обработанной поверхности плиты имеются Т-образные пазы для крепления стола или непосредственно обрабатываемой заготовки.

Колонна

Колонна 2 жестко закреплена на нижней плите 1 болтами. На колонне помещен переключатель 16 электродвигателя насоса охлаждающей жидкости и переключатель 17 для включения и отключения станка от электрической сети. Электродвигатель и насос для подачи охлаждающей жидкости расположены на нижней плите за колонной. От насоса жидкость по шлангам и наконечнику 14 подается на инструмент.

Электродвигатель и насос для подачи охлаждающей жидкости расположены на нижней плите за колонной. От насоса жидкость по шлангам и наконечнику 14 подается на инструмент.

Гильза

Гильза 3 для облегчения поворота вращается на колонне 2 на двух радиальных и одном упорном подшипниках качения. Поэтому при отпущенном зажимном хомуте 15 поворот гильзы вместе с траверсой легко производить вручную. Хомут 15 охватывает конические выступы гильзы и колонны. При затяжке хомута поворотом вала с эксцентриком от гидропривода гильза 3 жестко закрепляется на колонне 2. Такое закрепление гильзы производят каждый раз после перемещения шпинделя к следующему обрабатываемому отверстию.

Траверса

Траверса 4 служит для подъема и опускания шпиндельной бабки 6 со шпинделем на высоту, удобную для обработки детали.

Траверса перемещается по цилиндрическим направляющим гильзы 3 при вращении ходового винта 5 (рис. 30, а). От поворота траверсы относительно гильзы его удерживает специальная шпонка. Зажим и разжим траверсы на гильзе происходит автоматически. На винте 8 (рис. 30,б) располагаются две гайки — грузовая 4 и вспомогательная 1. Грузовая гайка может свободно вращаться на подшипниках 5 и 6 вместе с винтом, не производя вертикального перемещения траверсы.

Зажим и разжим траверсы на гильзе происходит автоматически. На винте 8 (рис. 30,б) располагаются две гайки — грузовая 4 и вспомогательная 1. Грузовая гайка может свободно вращаться на подшипниках 5 и 6 вместе с винтом, не производя вертикального перемещения траверсы.

Вспомогательная гайка соединена с планкой 7. Так как эта планка заходит в шпоночный паз а траверсы, то вспомогательная гайка 1 вращаться не может — при вращении винта 8 она поднимается или опускается вместе с планкой 7, поворачивая рычаг 3.

При включении электродвигателя М2 (рис. 31, а) грузовая гайка 4 (рис. 30, 6) вращается вместе с винтом 8, не перемещая траверсы. В это время вспомогательная гайка 1 перемещается по винту 8, поворачивая рычаг 3 и перемещая планку 7 по пазу а. Вместе с рычагом 3 поворачиваются ось 2 и кулачок 1 (рис. 30, в).

При повороте выступ кулачка 1 сходит с ролика 5, освобождая рычаг 6 и соединенный с ним штифтом 4 рычаг 3. Рычаг 6 освобождает два болта 7 и 9, зажимающие нижнюю часть рукава, а рычаг 3 освобождает такие же болты, зажимающие верхнюю его часть.

Зубчатый сектор рычага 1 (рис. 30, г) поворачивает зубчатое колесо 2 и барабанный переключатель 3 для реверса приводного электродвигателя в момент выключения рукояткой 9 (рис. 30, а) крестового переключателя.

Во время освобождения траверсы от зажима ее на гильзе планка 7 (рис. 30, б) перемещается гайкой 1 до положения, при котором ее выступ г (или 6) доходит до зуба в гайке 4. С этого момента планка 7 удерживает выступом в гайку 4 от вращения, вследствие чего винт 8 поднимает или опускает траверсу по цилиндрическим направляющим гильзы. При этом гайки 1 и 4 совместно перемещаются по винту 8 и поэтому дальнейшего поворота рычага 3 не происходит.

После подъема или опускания траверсы в нужное положение рукоятку 9 (рис. 30, а) крестового переключателя переводят в нейтральное положение. При этом барабанный переключатель 3 (рис. 30, г) включает кратковременное обратное вращение приводного электродвигателя до положения, при котором рычаг 3 (рис. 30, б) расположится горизонтально.

При обратном вращении электродвигателя планка 7 отойдет от зуба в грузовой гайки 4, освободив ее для свободного вращения вместе с винтом 8, и кулачок 1 (рис. 30, в), поворачиваясь на оси 2, нажмет своим выступом на ролик 5, повернув рычаг 6 по часовой стрелке, а рычаг 3 против часовой стрелки. При повороте рычага 6 болт 9 нажмет гайкой 8 на правый выступ б траверсы, а болт 7 нажмет головкой а на левый выступ в траверсы, вследствие чего разрезная часть траверсы, изображенная на рис. 30, г, сожмется, и траверса жестко закрепится на гильзе в установленном положении. Одновременно рычаг 3 (рис. 30, в) зажимает такими же двумя болтами верхнюю часть траверсы.

При зажатой траверсе рычаг 3 (рис. 30, б) занимает горизонтальное положение, а барабанный переключатель 3 (рис. 30, г) повернут в положение, при котором он выключит приводной электродвигатель.

Шпиндельная бабка

В шпиндельной бабке 6 (рис. 30, а) помещены шпиндель 13, механизмы главного движения и подач, гидропривод и механизм зажима шпиндельной бабки на направляющих траверсы. На шпиндельной бабке расположены рукоятки управления станком.

На шпиндельной бабке расположены рукоятки управления станком.

Для перемещения шпиндельной бабки по направляющим траверсы нужно отключить гидравлический зажим и вращать вручную маховиком 10 (рис. 31, б) вал 17 и шестерню z = 16. Шестерня z = 16 передает вращение колесу z = 22, находящемуся в зацеплении с рейкой, закрепленной на траверсе. За каждый оборот маховика 10 шпиндельная бабка перемещается в радиальном направлении на величину Sр = 1 * π * 16 * 2 = 100 мм/об.

После перемещения шпиндельной бабки она зажимается на траверсе гидравлическим зажимом.

Вертикальная подача шпинделя производится при вращении червячного колеса 14 (z = 60) (рис. 31, б). Это колесо закреплено на ступице 1, которая торцовыми зубьями а соединена с обоймой 2. Ступица и обойма вместе с червячным колесом при отключенной муфте 13 свободно вращаются на валу 15.

Кроме этого, на валу 15 расположена головка 9 с двумя рукоятками 6; рукоятки могут поворачиваться на осях 11. Короткие плечи рукояток входят в пазы е вала 15.

Короткие плечи рукояток входят в пазы е вала 15.

Для включения подачи шпинделя рукоятки 6 нужно повернуть «от себя». При этом оси 11 головка 9 переместятся также «от себя» и внутренние зубья в головки 9 зацепятся с наружными зубьями б обоймы 2. Муфта 13 включится, передавая вращение от червячного колеса 14 на зубчатое колесо 2 = 13 и гильзу 16 шпинделя.

Для отключения подачи нужно рукоятки 6 повернуть «на себя». При этом короткие плечи рукояток остаются в пазах е вала 15, а длинные плечи перемещают «на себя» оси 11 и головку. 9. Зубья в головки 9 отходят от зубьев б обоймы 2 — муфта 13 отключится, выключив подачу.

Положения муфты 13 фиксируются пружинящей шпонкой 12, которая при отключенном положении муфты заходит в паз д, а при включенном — в паз г.

Автоматическое выключение подач при сверлении отверстий на заданную глубину. Для автоматического выключения подачи на лимбе 5 (рис. 31, б) помещен упор 3 с кнопкой 8, имеющей эксцентрическую втулку, на которую надет зубчатый фиксатор 7. Поворотом кнопки 8 отводят фиксатор 7 из зацепления с наружными зубьями головки 9, после чего лимб 5 можно свободно поворачивать на этой головке.

Поворотом кнопки 8 отводят фиксатор 7 из зацепления с наружными зубьями головки 9, после чего лимб 5 можно свободно поворачивать на этой головке.

После установки лимба 5 в соответствии с заданной глубиной сверления кнопкой 8 поворачивают эксцентрическую втулку и закрепляют фиксатором 7 лимб 5 на головке 9. Затем поворотом рукоятки б «от себя» включают муфту 13.

При включенной муфте 13 головка 9 вращается вместе с лимбом 5 и помещенным на лимбе упором 3, В конце хода упор 3 нажмет на ролик 4, который при помощи рычага автоматически отключит муфту Мф4 (рис. 31, а), и подача прекратится. Подача выключается при выдвинутой «от себя» кнопке 8 (рис. 31, б). При вытянутой «на себя» кнопке 8 упор 3 проходит мимо ролика 4, не выключая подачу.

Стол 23 станка легко устанавливается и снимается с нижней плиты 1. На рис. 30, а показан поворотный стол, верхнюю плоскость которого можно устанавливать под нужным углом к горизонтали. Для этого рукояткой 21 освобождают поворотную часть стола от зажима, а рукояткой 22 поворачивают вокруг оси 18 зубчатый сектор 20 и соединенную с ним поворотную часть стола. Отсчет поворота стола производят по шкале 19. Стол в установленном положении зажимают рукояткой 21.

Отсчет поворота стола производят по шкале 19. Стол в установленном положении зажимают рукояткой 21.

Переключатель скоростей шпинделя сверлильного станка 2а55

Переключатель скоростей шпинделя сверлильного станка 2а55

Переключатель скоростей шпинделя сверлильного станка 2А55. Смотреть в увеличенном масштабе

В станке 2а55 применено однорукояточное управление переключением подвижных блоков коробки скоростей (рис. 30).

Рукоятка 1 (рис. 30, а) управления переключением скоростей помещена на левой боковой поверхности корпуса шпиндельной бабки. Нижний ее конец имеет форму зубчатого сектора и находится в зацеплении с рейкой, расположенной на конце тяги 2. При повороте рукоятки влево тяга 2 перемещается вправо вместе с дисками 3 и 4. В результате этого диск 3 выходит из зацепления с пальцами рычага 6 (рис. 30, б), а диск 4 с пальцами рычага 10. После этого рукоятку 1 Вместе с дисками 3, 4 и 5 поворачивают до тех пор, пока значение нужного числа оборотов, записанное в шкале диска, не расположится против стрелочного указателя. При этом диск 5 воздействует на пальцы рычага 14. Верхний конец рычага имеет вид зубчатого сектора, находящегося в зацеплении с зубчатым колесам 15. Диск 5 поворачивает рычаг, в результате чего зубчатое колесо 16, сидящее на одной оси с зубчатым колесом 15, перемещает тягу 17, а с ней и двухвенцовое колесо 52—58 (см. рис. 29, а) в рабочее положение.

При этом диск 5 воздействует на пальцы рычага 14. Верхний конец рычага имеет вид зубчатого сектора, находящегося в зацеплении с зубчатым колесам 15. Диск 5 поворачивает рычаг, в результате чего зубчатое колесо 16, сидящее на одной оси с зубчатым колесом 15, перемещает тягу 17, а с ней и двухвенцовое колесо 52—58 (см. рис. 29, а) в рабочее положение.

Если теперь рукоятку 1 повернуть вправо, то диски 3 и 4 переместятся влево. Диск 3, действуя на пальцы рычага 6, поворачивает зубчатые колеса 7 и 8 и тем самым вызывает перемещение тяги 9, связанной с трехвенцовым колесом 7—8—54 (см. рис. 29, а).

Настройка и наладка радиально-сверлильного станка 2а55

Обрабатываемая деталь, в зависимости от ее габаритных размеров, крепится на плите или на столе станка. Крепление детали должно быть надежным, так как во время сверления деталь может провернуться и вызвать травму рабочего и повреждение станка.

В соответствии с выполняемой на станке операцией подбирается и устанавливается в шпиндель вспомогательный и режущий инструменты. При последовательной работе несколькими инструментами пользуются быстросменным патроним. В случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При последовательной работе несколькими инструментами пользуются быстросменным патроним. В случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует натянуть пружину противовеса, вращая четырехгранник по часовой стрелке. Регулировка противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимальном вылете пиноли шпинделя.

Выбор режима сверления

На сверлильной головке имеется поворотная таблица, пользуясь которой можно легко выбрать рекомендуемые режимы резания. Таблица состоит из двух дисков: наружного неподвижного и внутреннего подвижного. На неподвижном диске нанесены шкалы рекомендуемых скоростей резания и подач в зависимости от обрабатываемого материала и вида обработки, шкала диаметров инструмента, шкала чисел оборотов шпинделя и шкала настроечных положений рукояток.

На подвижном диске нанесены указательная стрелка и шкала скоростей резания.

Повернув диск до совпадения стрелки с диаметром инструмента, находят число оборотов шпинделя напротив выбранной скорости резания.

Таблица выбора режимов сверлильного станка 2а55

Таблица выбора режимов сверлильного станка 2А55. Смотреть в увеличенном масштабе

В приведенном на рис. 27 примере выбрана скорость резания 18 м/мин, что для сверла диаметром 30 мм даст 190 об/мин шпинделя.

При выборе режимов резания следует иметь в виду динамические параметры станка:

- наибольшую эффективную мощность на шпинделе — 4,5 кВт,

- наибольший крутящий момент на шпинделе—75 кгм,

- наибольшее усилие подачи – 2000 кг.

Однако, выбор режимов, превосходящих эти параметры, не приведет к разрушению деталей станка, так как его силовые узлы снабжены предохранительными устройствами, защищающими механизмы станка от перегрузки. При срабатывании предохранителей нужно снизить режимы.

Органы управления станком приведены на рис. 28, где обозначенные номерами элементы имеют следующие наименования:

28, где обозначенные номерами элементы имеют следующие наименования:

- рукоятка переключения скоростей;

- рукоятка управления реверсивной муфтой;

- рукоятка переключения подач;

- рукоятка отключений механической подачи шпинделя и включения подачи;

- маховичок ручной подачи шпинделя;

- рукоятки ускоренного подвода шпинделя и включения механической подачи;

- кнопки механизма настройки на глубину сверления;

- кнопка блокировки механизма подачи при нарезании резьбы;

- маховичок перемещения сверлильной головки по рукаву;

- рукоятка крестового электропереключателя, управляющего электродвигателями сверлильной головки и механизма подъема рукава;

- кнопочная станция гидравлического зажима сверлильной головки и колонны;

- выключатель электросети станка;

- выключатель насоса охлаждения;

- выключатель местного освещения;

- четырехгранник регулировочного натяжения пружины противовеса шпинделя (находится с задней стороны сверлильной головки).

Настройка коробки скоростей

Коробку скоростей настраивают в следующем порядке:

- устанавливают рукоятку 10 крестового переключателя в положение, соответствующее первой букве настроечного положения рукояток;

- рукоятку 1 переключения скоростей отводят влево, поворачивают ее до совпадения выбранного числа оборотов со стрелкой на корпусе, после чего движением рукоятки до отказа вправо производят переключение зубчатых блоков;

- при включении вращения шпинделя устанавливают рукоятку 2 реверсивной муфты в положение, соответствующее последней букве настроечного положения рукояток.

Переключение скоростей производите при невращающемся шпинделе. В случае затруднения, вызванного встречей торцов зубьев при перемещении шестерен, коротким включением рукоятки муфты проверните зубчатые колеса и затем произведите переключение.

Настройка коробки подач

Коробка подач настраивается рукояткой 3, которая сначала отводится «на себя», поворачивается до совпадения стрелки с выбранной величиной подачи и затем включается «от себя».

Если при обработке необходимо охлаждение инструмента, закрепляют штангу охлаждения таким образом, чтобы струя направлялась в нужное место.

Включение и выключение насоса охлаждения производится пакетным выключателем 13, расположенным на вводном щите в нижней части колонны. Настройка на автоматическое выключение подачи на заданной глубине производится так:

- подводят сверло до упора в поверхность обрабатываемой детали;

- поворотом кнопки 13 (см. рис. 18) освобождают лимб и поворачивают его до совпадения деления, соответствующего заданной глубине сверления, со стрелкой на корпусе сверлильной головки;

- закрепляют лимб кнопкой 13 и вдавливают ее внутрь.

Выключение подачи произойдет, когда при сверлении ноль на лимбе совпадет со стрелкой на корпусе. После автоматического выключения подачи следует не сразу отводить шпиндель, а дать ему досверлить отверстие без механической подачи.

Настройка станка на нарезание резьбы метчиком

При настройке станка на нарезание резьбы метчиком не допускается включение механической подачи. Поворотом рукояток 61 (см. рис. 18) «на себя» выключают механическую подачу и фиксируют это положение механизма кнопкой 10.

Поворотом рукояток 61 (см. рис. 18) «на себя» выключают механическую подачу и фиксируют это положение механизма кнопкой 10.

При больших усилиях подачи выключение подачи передними рукоятками затруднительно и сопряжено с сотрясением станка. Поэтому рекомендуется пользоваться для выключения подачи рукояткой 4 (см. рис. 28) и, дав шпинделю сделать еще несколько оборотов, отключить рукоятки 6 «на себя», после чего выводить шпиндель из просверленного отверстия.

Регулирование станка

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются в процессе эксплуатации.

Ниже даются указания по регулировке основных механизмов станка.

При недостаточном закреплении поворотной части станка на внутренней колонне необходимо подтянуть гайки 16, имеющиеся на тягах 15 хомута (см. рис. 6). Во время регулирования обязательно проверяйте легкость поворота наружной колонны при освобожденном зажиме, т. е. нажав на кнопку «Отжать».

Регулирование зажима рукава на колонне

Регулирование зажима рукава на колонне производится подкладыванием компенсационных шайб под гайки болтов 10 (см. рис. 11). Такой способ позволяет избежать повторного засверливания гаек и болтов. Регулировать зажим рукава нужно в зажатом состоянии.

После регулирования щуп толщиной 0,05 мм не должен проходить в зазор, образуемый между зажатым рукавом и поверхностью колонны у верхнего торца рукава со стороны сверлильной головки.

Скачкообразное перемещение рукава по колонне вызывается повышенным зазором в освобожденном состоянии и регулируется подтяжкой гаек 12 на болтах 11 (см. рис. 11). При зажатом рукаве между цековкой и торцам гайки 12 должен быть зазор 0,3—0,4 мм, причем нижний болт закрепляется свободнее верхнего.

Регулирование зажима головки на направляющих рукава

Зажим головки на направляющих рукава можно регулировать поворотом эксцентриковой втулки 10, которая снабжена зубчатым венцом (см.рис. 12). Положение втулки 10 фиксируется зубчатым фиксатором 11.

Закрепление головки считается достаточным, если ее нельзя вручную перемещать маховиком по рукаву.

При необходимости уменьшения зазора между корпусом головки и направляющими рукава, надо передвинуть клин 3 (рис. 12), предварительно отвинтив стопор 12. Новое положение клина в корпусе 13 фиксируется стопором 12, хвостовик которого вводится в отверстие, засверленное в клине 3.

Регулирование шпинделя

Повышенный осевой зазор шпинделя устраняется подтяжкой двух гаек 3 (рис. 19). К станку прилагаются два ключа, с помощью которых эта операция легко выполнима.

Для регулирования натяжения пружины, уравновешивающей шпиндель с инструментом, необходимо установить шпиндель в нижнее положение и поворотом четырехгранника произвести регулировку.

После регулировки необходимо совместить риску на квадрате червяка со стрелкой.

Если при работе под нагрузкой перестает вращаться шпиндель или подача идет рывками, вследствие срабатывания предохранительных устройств, то нужно заточить затупившийся режущий инструмент или снизить режим обработки.

Указания о мерах устранения возможных нарушений нормальной работы, относящихся к системам электрооборудования и смазки, приведены соответственно в разделах: «Паспорт электрооборудования станка» и «Смазка станка».

Частичная разборка станка

При разборке механизмов станка для ремонта, помимо общих правил разборки металлорежущих станков, необходимо иметь в виду следующие особенности, специфичные для данного станка.

- Перед тем, как снимать крышку коробки скоростей следует снять все крышки подшипников и фланцы валиков управления, укрепленные на ней.

- Демонтаж вала II реверсивной муфты коробки скоростей производят, предварительно переведя рукоятку муфты в среднее положение. Вал II вынимают вместе с валом I (см. рис. 13).

- Демонтаж маслонасоса следует выполнять в зажатом положении сверлильной головки. Перед тем как снимать насос, снимают корпус плунжера зажима головки.

- При разборке механизма подачи необходимо предварительно удалить кнопочную станцию 16 и сиять маховичок 63 (см. рис. 18). Горизонтальный вал с головкой механизма подачи вынимают несколькими резкими рывками рукояток 61.

- Перед демонтажем корпуса коробки подач необходимо сиять крестовый переключатель во избежание обрыва электропроводов. Контрольные конические штифты, фиксирующие положение корпуса находятся под пробками в средней части корпуса.

- Для поддержания корпуса тельфером или краном в отверстия под пробки завинчивают рым-болты М20.

- Для разборки головки 4 механизма переключения скоростей (см. рис. 15) вывинчивают винт 13, после чего отдают стопор 14. Цилиндрический штифт 15, снабженный резьбовым отверстием М6, можно вытянуть через отверстие в диске 3, закрытое пробкой 16.

- Перед демонтажем шпинделя следует передвинуть его в крайнее нижнее положение и подпереть снизу. Затем вращением четырехгранника противовеса (см. рис. 20) освобождают пружину, и, сняв переднюю крышку коробки подач, отсоединяют замок цепи противовеса от пиноли шпинделя. После удаления горизонтального вала механизма подачи, шпиндель выводят вниз.

- Разборку роликового клина зажима сверлильной головки (см. рис. 12) производит, переместив головку на край рукава и не включая гидравлического зажима, затянув гайками 16 (см. рис. 6) хомут зажима колонны. Затем под шпиндель подводят опору и вращением маховичка подачи подпирают сверлильную головку. Отдав стопорный винт 12 (рис. 12) и повернув рычаг 6 немного назад, вытягивают роликовый клин 3.

Корпус клина 13 снимать категорически запрещается, так как при этом сверлильная головка может упасть с направляющих рукава.

Электрооборудование и электрическая схема радиально-сверлильного станка 2А55

Электрооборудование радиально-сверлильного станка 2А55. Общие сведения

Электрооборудование станка в нормальном исполнении рассчитано на питание от сети 3-фазного тока напряжением 380 или 220 в. частотой 50 пер/сек. По особому заказу электрооборудование может поставляться на другие напряжения и частоту 60 пер/сек., а также в тропическом исполнении.

Станок оборудован пятью электродвигателями (рис.21 и 22).

- 1М – электродвигатель привода шпинделя, тип: А051—4; 4,5 кВт 1440 (1730) об/мин или А0951-4Т; 4,5 кВт 1440 (1730) об/мин в тропическом исполнении

- 2М – электродвигатель перемещения рукава, тип: А041—4; 1,7 кВт 1420 (1710) об/мин или А041-4Т; 1,7 кВт 1420 (1710) об/мин в тропическом исполнении

- ЗМ1, ЗМ2 – электродвигатель зажима колонны и головки ДПТ22-4; 0,5 кВт. 1410 (1690) oб/мин

- Электродвигатель насоса охлаждения, тип: ПА-22; 0,125 кВт 2800 (3400) об/мин или ПА-22Т; 0,125 кВт. 2800 (3400) об/мин в тропическом исполнении

Общая защита от токов короткого замыкания предусматривается предохранителями, установленными в распределительном шкафу потребителя на силу тока 25 А при напряжениях сети 380 … 440 В и 3 А при напряжении 220 В.

Питание цепей управления в станках нормального исполнения производится сетевым напряжением, а в станках тропического исполнения через трансформатор пониженным напряжением 127 в.

Станок снабжен встроенным светильником местного освещения ЛО с лампой на напряжение 36 в.

По особому заказу может быть установлена лампа на напряжение 24 в.

Вводный щит находится в цоколе колонны (рис. 21), на нем размещены вводной пакетный выключатель ВВ, пакетный выключатель ВН и плавкие предохранители 1П электронасоса охлаждения. Четыре остальных электродвигателя и аппаратура управления ими размещены на подвижных частях станка. Питание и защитное заземление их осуществляется через кольцевой токоприемник КТ, расположенный в верхней части колонны. Электродвигатель вращения шпинделя 1М имеет тепловую защиту. Двигатель перемещения рукава 2М, двигатели зажима колонны и головки ЗМ1 и ЗМ2, работающие в кратковременном режиме, тепловой защиты не имеют и снабжены плавкими предохранителями 2П.

Управление двигателями сверлильной головки 1М и перемещения рукава 2М производится от крестового переключателя КП, не имеющего самовозврата в нулевое положение.

Двигатель перемещения рукава 2М выполняет две функции: перемещает рукав и по окончании перемещения зажимает его на колонне. Это осуществляется автоматическим реверсированием двигателя по окончании перемещения рукава и соответствующей конструкцией механизма перемещения (рис. 10).

В связи с тем, что для большинства операций, выполняемых на станке, характерна малая длительность, электродвигатель привода шпинделя может быть нагружен сверх нормальной мощности 4,5 кВт. Допустимая перегрузка определяется на общих основаниях в зависимости от режима работы-

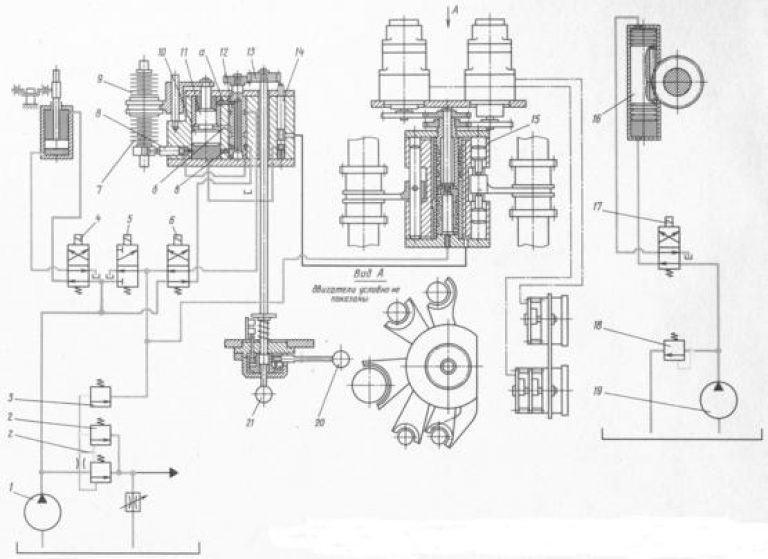

Принципиальная электросхема станка 2а55

Электрическая схема радиально-сверлильного станка 2а55

Электрооборудование и электрическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

Электрооборудование и электрическая схема радиально-сверлильного станка 2А55. Смотреть в увеличенном масштабе

Питание от сети через вводной пакетник ВВ подается на кольцевой токоприемник КТ и через предохранители 1П и пакетник ВН к электронасосу 4М (рис. 23)

Напряжение с контактных колец снимается щетками и подастся к контактам реверсивному магнитному пускателю 1K1—1K2 двигателя привода шпинделя 1М. Через предохранители 2П к реверсивному магнитному пускателю 2К1—2К2 двигателя перемещения рукава 2М и к реверсивному магнитному пускателю 3K1—ЗК2 двигателей зажима колонны и головки 3M1 и ЗМ2.

Одновременно напряжение поступает на цепи управления и местного освещения.

Цепь управления питается через нормально закрытые контакты теплового реле РТ и контакты реле нулевой защиты РН. При нажатии кнопки 1КУ «зажать», включается пускатель ЗK1 который своими контактами замыкает цепь катушки реле РН. Реле РН, включившись, переходит на самопитание и подготавливает питание цепей управления после прекращения нажатия 1КУ.

При исчезновении» напряжения реле РН отключается, предотвращая возможность самозапуска двигателей, включенных крестовым переключателем КП. Восстановление питания цепи управления при появлении напряжения производится повторным нажатием кнопки 1КУ «Зажим».

Включение двигателей 1М и 2М достигается замыканием соответствующих контактов крестового переключателя КП в зависимости от требуемого направления вращения.

При включении КП на перемещение рукава начинает вращаться двигатель 2М, при этом винт перемещения сначала вращается вхолостую, перемещая сидящую на нем гайку 4 (рис. 10). В это время производится отжим рукава и с помощью автоматического переключателя ПАЗ подготавливается автоматический реверс двигателя 2М после выключения крестового переключателя. Реверс необходим (ля автоматического зажима рукава после окончания перемещения, что достигается холостым вращением винта в обратном направлении до зажима рукава и разрыва цепи управления переключателем ПАЗ.

При подъеме и опускании рукава крайние положения ограничиваются конечным выключателем KB, разрывающим цепи катушек 2K1 и 2К2.

Магнитные пускатели 3K1 и ЗК2 двигателей зажима 3M11 и ЗМ2 работают только в период нажатия кнопок 1КУ и 2КУ.

Лампа местного освещения ЛО включается посредством однополюсного выключателя ВО.

На станках в обычном исполнении рукоятка фрикциона в исходном положении нажимает на конечный выключатель ограничителя холостого хода ВХХ, который разрывает цепь управления двигателем 1М. При включении фрикциона ВХХ освобождается и •восстанавливает цепи управления двигателем 1М. На станках тропического исполнения ограничитель холостого хода ВХХ не устанавливается.

Блокировки и защиты в электрооборудовании станка 2а55

Общая защита электрооборудования станка от токов короткого замыкания осуществляется предохранителями, установленными в распределительном шкафу потребителя.

Тепловое реле РТ защищает двигатель привода шпинделя от перегрузки при длительной перегрузке.

Плавкие предохранители 1П, 2П, ЗП защищают от токов короткого замыкания цепи двигателей 4М, 2М, ЗМ1; и ЗМ2 и цепи управления и местного освещения.

Реле нулевой защиты РН предохраняет двигатели 1М и 2М от самозапуска при включенном крестовом переключателе и восстановлении подачи напряжения после временного перерыва.

Конечный выключатель КВ ограничивает верхнее и нижнее положения рукава на колонне.

Переключатель зажима ПАЗ обеспечивает автоматический реверс двигателя 2М перемещения рукава при отключении крестового переключателя КП для зажима рукава на колонне.

Примечание. * Здесь и ниже обозначение электрооборудования соответствует принципиальной электросхеме.

**В скобках указаны обороты электродвигателей при частоте 60 пер/сек.

Читайте также: Производители сверлильных станков в России

2А55 станок радиально-сверлильный. Видеоролик.

Технические характеристики сверлильного станка 2А55

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности станка | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой резьбы в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450…1500 | 450…1500 | 400…1600 | 375…1600 | 375…1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 470…1500 | 470…1500 | 450…1600 | 450…1600 | 450…1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого вращения шпинделя, об/мин | 30..1700 | 30…1900 | 20…2000 | 20…2000 | 18…2000 |

| Количество скоростей шпинделя прямого вращения | 19 | 19 | 21 | 21 | 24 |

| Частота обратного вращения шпинделя, об/мин | 34..1700 | 37,4…1900 | |||

| Количество скоростей шпинделя обратного вращения | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05…2,2 | 0,056…2,5 | 0,056…2,5 | 0,045…5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | 1,0…5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачи, кН | 20 | 20 | 20 | 20 | |

| Зажим вращения колонны | Гидро | Гидро | Гидро | Гидро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гидр | Гидр | Гидр | Гидр | |

| Электрооборудование. Привод | |||||

| Количество электродвигателей на станке | 5 | 7 | 6 | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Электродвигатель привода перемещения рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода гидрозажима колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | – | – | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт (об/мин) | – | – | 0,15 | 0,15 | 0,15 |

| Электродвигатель набора подач, кВт | – | – | 0,15 | 0,15 | 0,15 |

| Электродвигатель привода ускоренного перемещения шпинделя, кВт | – | – | – | 0,55 | |

| Суммарная мощность установленных электродвигателей, кВт | 8,9 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса станка, кг | 4300 | 4100 | 4100 | 4700 | 4700 |

- Радиально-сверлильный станок 2А55. Руководство к станку. 1965

- Альбом материалов по запасным деталям к радиально-сверлильному станку 2А55

- Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Чернов Н.Н.. Металлорежущие станки, 1988

Список литературы:

Связанные ссылки. Дополнительная информация

Электрооборудование и электрическая принципиальная схема радиально-сверлильного станка модели 2А55

Сверлильные станки служат для получения сквозных и глухих отверстий в деталях при помощи сверл, для развертывания и чистовой обработки отверстий, за ранее приобретенных литьем либо штамповкой, и для выполнения других операций. В сверлильных станках главное движение и движение подачи сообщаются инструменту. К станкам общего предназначения относятся вертикально-сверлильные и радиально-сверлильные станки.

На рис. 1 показан вид радиально-сверлильного станка. Станок состоит из фундаментной плиты 1 с установленной на ней недвижной колонной, на которую насажена пустотелая гильза 2. Гильза может поворачиваться вокруг колонны на 360°. На гильзу надет горизонтальный рукав (траверса) 4, который можно подымать и опускать повдоль колонны при помощи вертикального винта механизма перемещения 3.

Закрепление гильзы с рукавом на колонне (зажим колонны) делается разрезным кольцом, которое стягивается средством дифференциального винта, вращаемого вручную либо отдельным электродвигателем. По горизонтальным направляющим рукава может передвигаться в круговом направлении шпиндельная бабка (сверлильная головка) 5. Обрабатываемая деталь устанавливается на столе 8. От головного электродвигателя 6 сообщается вращение шпинделю 7 и делается подача инструмента (сверла).

В электромашиностроении на сверлильных станках создают сверление отверстий в торцах станин электронных машин, в подшипниковых щитах, лапах и др.

Разглядим электропривод и схему управления (рис. 2) радиально-сверлильного станка модели 2А55, созданного для обработки отверстий поперечником до 50 мм сверлами из быстрорежущей стали. Станок имеет 5 асинхронных короткозамкнутых движков: вращения шпинделя Д1 (4,5 кВт), перемещения траверсы Д2 (1,7 кВт), гидрозажима колонны ДЗ и шпиндельной головки Д4 (по 0,5 кВт) и электронасоса Д5 (0,125 кВт).

Частота вращения шпинделя радиально-сверлильного станка 2А55 регулируется механическим методом при помощи коробки скоростей в спектре от 30 до 1500 об/мин (12 скоростей). Привод подачи

радиально-сверлильного станка выполнен от головного мотора Д1 через коробку подач. Скорость подачи регулируется от 0,05 до 2,2 мм/об, наибольшее усилие подачи Fп=20000 H.

Траверса радиально-сверлильного станка может поворачиваться вокруг оси колонны на 360° и вертикально перемещается по колонне на 680 мм со скоростью 1,4 м/мин. Зажим траверсы на колонне делается автоматом. Все органы управления станком сосредоточены на сверлильной головке, что обеспечивает существенное сокращение вспомогательного времени при работе на станке.

Все электрическое оборудование радиально-сверлильного станка, кроме электронасоса, установлено на поворотной части станка, потому напряжение сети 380 В подается через вводной выключатель ВВ на кольцевой токосъемник КТ и дальше через щеточный контакт в распределительный шкаф, установленный на траверсе.

До работы станка нужно произвести зажим колонны и шпиндельной головки, что осуществляется нажатием кнопки

Зажим. Получает питание контактор КЗ и главными контактами включает движки ДЗ и Д4, которые приводят в действие гидравлические зажимные устройства. Сразу через вспомогательный контакт

контактора КЗ врубается реле РН, подготавливающее питание цепей управления через собственный контакт после прекращения воздействия на кнопку Зажим и отключения контактора КЗ.

Для отжима колонны и шпиндельной головки по мере надобности их перемещения нажимается кнопка

Отжим, при всем этом теряет питание реле РН, что делает неосуществимым работу на станке при отжатых колонне и шпиндельной головке.

Управление движками шпинделя Д1 и перемещения траверсы Д2 делается с помощью крестового тумблера КП, ручка которого может перемешаться в четыре положения:

На лево, На право, Ввысь и Вниз, замыкая при всем этом соответственно контакты КП1— КП4. Так, в положении ручки

На лево врубается контактор КШВ, и шпиндель крутится против часовой стрелки. Если ручку переместить в положение

На право, то отключается контактор КШВ, врубается контактор КШН, и шпиндель станка будет крутиться по часовой стрелке.

При установке ручки крестового тумблера КП, к примеру, в положение Ввысь врубается

контактором КТВ движок Д2. При всем этом ходовой винт механизма перемещения крутится сначала вхолостую, передвигая сидящую на нем гайку, что вызывает отжим траверсы (при всем этом замыкается контакт ПАЗ-2 тумблера автоматического зажима), после этого происходит подъем траверсы.

По достижении траверсой нужного уровня переводят ручку КП в среднее положение, потому отключается контактор КТВ, врубается контактор К.ТН и движок Д2 реверсируется. Реверс его нужен для воплощения автоматического зажима траверсы благодаря вращению ходового винта в оборотную сторону и передвижению гайки до положения зажима, после этого движок разомкнувшимся контактом ПАЗ-2 отключается. Если сейчас установить ручку тумблера КП в положение

Вниз, то поначалу произойдет отжим траверсы, а потом ее опускание и т.д.

Перемещение траверсы в последних положениях ограничивается конечными выключателями ВКВ и ВКН, разрывающими цепи питания контакторов КТВ либо КТН.

Защита от маленьких замыканий в силовых цепях, цепях управления и освещения делается плавкими предохранителями Пр1

— Пр4. Движок шпинделя защищен от перегрузки термическим реле РТ. Реле РН производит нулевую защиту, предотвращая самозапуск движков Д1 и Д2, включенных тумблером КП, при снятии и следующем восстановлении напряжения питания. Восстановление цепи управления может быть только при повторном нажатии кнопки Зажим.

Радиально-сверлильный станок 2Л53: устройство,схемы,характеристика

Оглавление

Радиально сверлильный станок 2л53 предназначен для выполнения сверлильных операций с максимальным диаметром сверления 35 мм. Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Органы управления радиально-сверлильного станка 2Л53

- Ручной поворот стола;

- Зажим бочки на колоне;

- Гайки зажима поворотного стола;

- Зажим рукава на колоне;

- Электрическая кнопочная станция;

- Ручка набора скоростей;

- Ручка переключения скоростей;

- Ручка переключения подач;

- Перемещения сверлильной головки по рукаву;

- Ручка включения подач;

- Зажим лимба механизма подач;

- Зажим сверлильной головки на рукаве;

- Тонкая ручная подача шпинделя;

- Поворот шпиндельной головки;

- Ручка набора подач;

- Зажим сверлильной головки

Устройство радиально-сверлильного станка 2Л53

Радиально сверлильный станок 2л53 состоит из следующих узлов:

- Рукав и плита;

- Бочка;

- Сверлильная головка;

- Механизм включения подачи;

- Салазки;

- Поворотный стол;

- Система охлаждения;

- Резьбонарезная головка;

- Электрооборудование, для монтажа которого требуется частный электрик

Кинематическая схема радиально-сверлильного станка 2Л53

Электрическая схема радиально-сверлильного станка 2Л53

Сверлильная головка радиально-сверлильного станка 2Л53

Сверлильная головка радиально сверлильного станка изготовлена из чугунной отливки, в которую монтируется коробка скоростей и коробка подач.

Коробка скоростей обеспечивает шпинделю восемь скоростей. Через коническую передачу 1, вал 2 получает крутящий момент от горизонтального вала 1.Шестерни 3, 5 и 7 передают крутящий момент валу 3. Вал 3 будет получать разный крутящий момент в зависимости от того, какие из пар шестерен 2 и 3, 4 и 5 или 6 и 7 будут в зацеплении. На валу 3 расположенный подвижный блок обеспечивающий включение колес 8 и 9, 10 и 11 или 11 и 12, что дает возможность получить на шпиндели восемь скоростей с диапазоном от 35,5….1400 об/мин.

Вал 5 коробки подач получает вращение через шестерни 16 и 19. При включении шестерен 18 и 24 и 25,29 и 30 крутящий момент передается на вал 7.Вал получает три разные скорости, в зависимости от того, какая из пар шестерен 25 и 26, 27 и 29 или 28 и 30 будет в зацеплении.

Переключение скоростей коробки подач и коробки скоростей осуществляется при помощи рукояток, расположенных в корпусе сверлильной головки.

Механизм включения подач

Механизм включения подач предназначенный для механической и ручной (ускоренной) подачи шпинделя и расположенный в нижней части сверлильной головки.

Механическая подача осуществляется,рукояткой 2 в положение “ от себя”, тогда зубчатые пальцы 3 входят в зацепление с деталью 4, связанным с червячным колесом 5.

Ручная подача осуществляется рукояткой 1 в положение “на себя”.

Для стабильной глубины сверления при ручной подаче, служит упор 1.

Техническая характеристика радиально-сверлильного станка 2Л53

| Основные параметры | 2Л53 |

|---|---|

| Наибольший диаметр сверления,мм | 35 |

| Вылет шпинделя: | |

| наибольший | 1000 |

| наименьший | 290 |

| Наибольшее расстояние от нижнего торца шпинделя до плиты,мм | 1160 |

| Наибольший ход шпинделя,мм | 325 |

| Конус шпинделя | Морзе 4 |

| Механика станка | |

| Количество скоростей вращения шпинделя | 8 |

| Пределы чисел оборотов, об/мин | 35,5…1400 |

| Количество подач | 6 |

| Пределы подач, мм/об | 0,1…1,1 |

| Габариты станка,мм: | |

| длина | 2000 |

| ширина | 790 |

| высота | 2390 |

| Вес станка,кг | 2300 |

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Радиально-сверлильный станок модели – Энциклопедия по машиностроению XXL

Радиально – сверлильный станок модели 257 (Ю) [c.6]Радиально-сверлильный станок модели 257 снабжен гидравлическим механизмом, предназначенным для- автоматического переключения блоков шестерен коробки скоростей и механизма подач. [c.429]

На радиально-сверлильном станке модели 258 коробки скоростей и подач смазывались плунжерным насосом. [c.11]

Коробке скоростей радиально-сверлильного станка модели 257 отвечает структурная формула 1 1.1-2-2-2-2-2 = 32, как можно легко видеть из фиг. 42. [c.93]

В коробке скоростей радиально-сверлильного станка модели 257 (см. фиг. 42) имеется только одна шестерня, которая находится в зацеплении с сопряженным колесом также и тогда, когда оно не работает (левая холостая шестерня z = 35 на валу /// см. также фиг. 43,зубчатые колеса находятся в зацеплении только тогда, когда они участвуют в передаче работы. [c.288]

Пример 3. Расчет экономического эффекта от перевода на лоточный метод производства радиально-сверлильного станка (модель А) [c.549]

Радиально-сверлильный станок модели 2А53 показан на рис. 254. Такие станки используют для обработки отверстий в крупногабаритных и тяжелых заготовках, установка и перемещение которых на столе вертикальносверлильных станков затруднительны или невозможны. Заготовка, закрепленная на столе радиаЛьно-сверлиль-ного станка, остается неподвижной, а шпиндель со сверлом перемещается относительно нее и устанавливается в любом необходимом положении. [c.569]

На рис. 249 показан общий вид радиально-сверлильного станка модели 2А53. Эти станки используют для сверления, рассверливания, зенкерования и развертывания отверстий, отдаленных от краев заготовки, а также для получения и обработки отверстий в крупных заготовках, установка которых на столе вертикальносверлильного станка невозможна или неудобна. [c.566]

Стол станка (рис. 55) предназначен для автоматического позиционирования по заданной программе. Стол устанавливается на фундаментной плите радиально-сверлильного станка модели 2Н55. [c.83]

На рис. 218 показан общий вид радиально-сверлильного станка, модели 2А53. Эти станки используют для сверления, рассверливания, зенкерования и развертывания отверстий, отдаленных от краев заготовки, а также для получения и обработки отверстий в крупных заго- [c.404]

Поточная линия аппаратных фланцев поедназначена для изготовления деталей диаметром 800—2200 мм с выпуском 6721 шт. в год. Технологический процесс изготовления аппаратных фланцев разработан на основе груцпового поточного метода обработки деталей. Заготовки изготовляют из профильных металлов гибкой в к-ольца с последующей оваркой стыка. Токарную обработку фланцев производят на карусельных станках, сверление — на модернизированном радиально-сверлильном станке модели 2А55 с полуавтоматическим циклом. Транспортирование заготовок и деталей осуществляется механизированными тележками и мостовыми кранами, установка и снятие деталей со станка — поворотными кранами грузоподъемностью 500 кг. [c.40]

Шестнадцатая операция – сверление отверстий на всех поверхностях рамы и нарезка в них резьбы. Операция выполняется с помощью кондукторов и специального поворотного стола на радиально—сверлильном станке модели 2Н57. [c.46]

На рис. 73 показан общий вид радиально-сверлильного станка модели 2Н55. Наибольший диаметр сверления 59 мм. [c.141]

На радиально-сверлильных станках обычно обрабатывают заготовки среднего и крупного веса. На практике представляет большие неудобства необходимость перестановки крупных и тяжелых деталей в случае сверления ряда отверстий. Однако на радиально-сверлильных станках такая перестановка отпадает, так как значительно удобнее переместить шпиндель, подводя его каждый раз к нужному месту. Общий вид радиально-сверлильного станка модели 2В56 показан на рис. 55, а. [c.135]

Кинематическая схема радиально-сверлильного станка модели 2В56 представлена на рис. 56. [c.136]Как устроена коробка скоростей радиально-сверлильного станка модели 2В56 и сколько скоростей она передает птинделю [c.139]

Как устроен механизм подач радиально-сверлильного станка модели 2В56 и сколько скоростей имеет коробка подач этого станка [c.139]

Л 11. Вычислите минимальное число оборотов щ шпинделя радиально-сверлильного станка модели 2В56. [c.146]

Вычислите минимальную прямолинейную вертикальную подачу шпинделя и инструмента для радиально-сверлильного станка модели 2В56. [c.146]

Вычислите максимальную прямолинейную вертикальную подачу 8 ,ах шпинделя и инструмента радиально-сверлильного станка модели 2В56. [c.146]

Рассмотрим технологический процесс капитального и среднего ремонта радиально-сверлильного станка модели 2А55г, которым можно руководствоваться при ремонте различных моделей радиально-сверлильных станков. [c.172]

На рис. 10, а показан общий вид радиально-сверлильного станка модели 2А55 с наибольшим диаметром сверления по стали 50 мм. Станок состоит из следующих узлов плиты /, тумбы 2, колонны 4, рукава 5, шпиндельной головки 10 и стола 21. [c.32]

Кинематическая схема радиально-сверлильного станка модели 2А55 изображена на рис. 10, б. Шпиндель VII получает вращательное движение и движение подачи от главного электродвигателя 8 шпиндельной головки 10 мощностью Л =4,5 квт при числе оборотов п=1440 об мин. Коробка скоростей станка допускает 19 различных скоростей правого вращения шпинделя —от 30 до 1700 об1мин. Левое (обратное) вращение шпинделя имеет 18 скоростей — от 34 до 1700 об1мин. [c.32]

| Фиг. 13. Радиально-сверлильный станок модели 2В56 (общий вид). |

Эта же комбинация механизмов, но с более сложной постоянной коробкой, используется иногда в станках общего назначения с целью упрощения конструкции коробки скоростей при надобности в большом диапазоне регулирования и мелкой градации оборотов шпинделя, следовательно, в большом числе ступеней скорости. Для примера можно укаяать иа радиально сверлильный станок модели 2А56, коробка скоростей которого дает ири постоянной настройке однопарной гитары 12 ступеней скорости шпинделя. Аналогичный в отношении диапазона работы [c.282]

На фиг. 290 изображена коробка подач радиально-сверлильного станка модели 2Л56Д. Коробка дает 3 3 = 9 подач. По конструкции она сходна с коробкой скоростей координатно-расточно-го станка того же завода (см, фиг. 275). JJI [c.302]

В качестве последнего примера на фиг. 647 приведена схема гидрофициро-ваниой системы управления скоростями шпинделя и подачами радиально-сверлильного станка модели 257. Система работает следующим образом. [c.647]

Электрооборудование и схема управления радиально-сверлильного станка модели 2К522

Содержание

Введение

Темой моего курсового проекта является “Электрооборудование и схема управления радиально-сверлильного станка модели 2К522”.

Сверлильные станки служат для получения сквозных и глухих отверстий в деталях с помощью сверл, для развертывания и чистовой обработки отверстий, предварительно полученных литьем или штамповкой, и для выполнения других операций. В сверлильных станках главное движение и движение подачи сообщаются инструменту. К станкам общего назначения относятся вертикально-сверлильные и радиально-сверлильные станки.

Станок установлен в мастерской по ремонту электрооборудования Новополоцкой ТЭЦ и применяется для обработки крупных деталей, когда на них просверливается несколько отверстий при больших межцентровых расстояниях

В курсовом проекте рассмотрено назначение и устройство станка, принцип работы схемы управления станка, произведен выбор электродвигателей и элементов схемы, произведен расчет проводов и защитной аппаратуры, указана техника безопасности при выполнении на станке каких-либо операций, а также содержится графическая часть, то есть электрическая принципиальная схема и схема соединений.

1 Назначение и характеристика электрооборудования станка

Радиально-сверлильный станок модели 2К522 предназначен для обработки отверстий в мелких, средних и, главным образом, в труднодоступных местах крупных деталей. Станок применяется во вспомогательном и мелкосерийном производстве.

На станке можно выполнять сверление, развертывание, нарезание резьбы в разных плоскостях и под любыми углами.

Главное движение. Вращение от электродвигателя через зубчатые колеса и четырехвенцовый блок передается на вал. В цепи главного движения имеется предохранительное устройство от перегрузок. Приведение станка в рабочее состояние после срабатывания предохранительного устройства производится резким поворотом вручную в сторону, противоположную направлению вращения шпинделя. Вращение от шпинделя через зубчатые колеса передается на коробку подач. Механизм подач состоит из червяка, получающего либо механическое вращение от вала, либо ручное от маховика тонкой подачи.

Вспомогательные движения непосредственно не участвуют в процессе сверления, но необходимы для обработки изделий: для установки инструмента, автоматического подвода его к заготовке и обратного отвода, контроля размеров в процессе обработки, подачи смазки и охлаждающей жидкости.

Шпиндель

Шпиндель предназначен для передачи вращения инструменту, установленному в его конусе. Шпиндель снабжен безударным выбивным устройством для удаления инструмента. Механизм реверса шпинделя предназначен для включения и останова шпинделя, а также для изменения направления вращения. Вращение шпинделя от электродвигателя передается через коробку скоростей на вал привода шпинделя. Передвижные блоки коробки скоростей обеспечивают 12 ступеней частоты вращения шпинделя в диапазоне от 45 до 2000 оборотов в минуту.

Вращение от вала привода шпинделя через цилиндрические передачи, коробку подач, червячную передачу и зубчатое колесо передается на рейку шпинделя. Передвижные блоки коробки подач обеспечивают 4 механические подачи. Включение механической подачи осуществляется рукоятками штурвального устройства в направлении от себя. Тонкая ручная подача осуществляется маховиком при включении рукоятки подач в нейтральное положение, соответствующее положению «тонкий ручной подвод инструмента». Ручной подвод инструмента при необходимости и ручная подача производятся рукоятками штурвального устройства при выключенной муфте.

Механизм перемещения рукава по колонне

Механизм перемещения рукава по колонне предназначен для механического подъема и опускания корпуса с рукавом по колонне. Привод осуществляется от электродвигателя на коническую пару. Коническое зубчатое колесо связано с гайкой, которая, вращаясь по неподвижному винту, осуществляет вертикальное перемещение корпуса вверх-вниз. Вертикальное перемещение рукава осуществляется от двигателя через коническую пару на винт подъема. Изменение направления перемещения рукава производится реверсом электродвигателя.

Механизм поворота рукава

Механизм поворота рукава вокруг горизонтальной оси предназначен для поворота рукава, несущего сверлильную головку вокруг горизонтальной оси с целью выставки шпинделя в необходимое положение. Поворот рукава вокруг горизонтальной оси осуществляется посредством червячной передачи при помощи рукоятки, установленной на квадратный хвостовик вала.

Механизм

перемещения сверлильной

Механизм перемещения сверлильной головки по рукаву представляет собой вал, на одном конце которого насажен маховик, а на втором – зубчатое колесо, которое через паразитные шестерни передает вращение зубчатому колесу, находящемуся в зацеплении с рейкой, закрепленной неподвижно на рукаве. Перемещение сверлильной головки по рукаву осуществляется с помощью маховика, установленного на вал. Поворот сверлильной головки вокруг горизонтальной оси осуществляется в крайнем правом положении сверлильной головки посредством червячной передачи при помощи рукоятки, устанавливаемой на квадратный хвостовик червячного вала.

2 Принципиальная схема станка и порядок ее работы

Работу на станке следует начинать в следующем порядке:

- рукоятку включения шпинделя установить в нейтральное положение;

- поворотом рычага вводного автоматического выключателя QF1 произвести включение;

- нажатием на толкатель кнопки SB2 привести в готовность цепи управления станка. При этом срабатывает промежуточное реле KL1, замыкает свои контакты, подготавливая к включению цепи питания катушек магнитных пускателей. Загорается сигнальная лампа HL «Станок готов к работе»;

- при повороте рукоятки «Включение шпинделя» на себя или от себя нажимаются соответственно переключатели SQ1 и SQ2, в результате срабатывают магнитные пускатели КМ2 или КМ3 и включается электродвигатель привода шпинделя M1 в прямом или обратном направлении;

- перемещение рукава вверх или вниз осуществляется при нажатии на толчковую кнопку SB3 или SB4, при этом срабатывают соответственно магнитные пускатели КМ4 или КМ5 и подают питание через свои силовые контакты на электродвигатель перемещения рукава М2 в прямом или обратном направлении.

При установке на станок электронасоса его включение производится тумблером SA1, расположенным на пульте управления. При этом срабатывает магнитный пускатель КМ1 и подает питание на электродвигатель насоса М3.

Для аварийной остановки станка следует нажать на красный толкатель кнопки SB1 или отключить вводной автоматический выключатель QF1, При этом гаснет сигнальная лампа HL1.

На станке установлен светильник местного освещения НКП03-60-002 с лампой накаливания HL2 мощностью 40 Вт, питаемой напряжением 24 В через разделительный трансформатор TV1. Включение освещения производится при подаче напряжения на станок через QF1.

Защита от коротких замыканий помимо автоматического выключателя осуществляется плавкими предохранителями FU1 (цепь управления) и FU2 (цепь освещения).

Защита электродвигателей от перегрузки осуществляется тепловыми реле КК1, КК2 и КК3, блокировочные контакты которых в случае нарушения режима работы разомкнут цепь питания катушки КL1.

3 Выбор электродвигателей

Двигатель производственного механизма должен наиболее полно отвечать технико-экономическим требованиям, т. е. отличаться простотой конструкции, надежностью в эксплуатации, наименьшей стоимостью, небольшими габаритами и массой, обеспечивать простое управление, удовлетворять особенности технологического процесса и иметь высокие энергетические показатели при различных режимах работы. Конструкцию двигателя выбирают, исходя из условий окружающей среды.

Выбор электродвигателей осуществляем на основе следующий условий:

(1)

(2)

Например, произведем выбор электродвигателя главного привода М1. Исходя из условия (1):

Для осуществления главного движения станка выбираем асинхронный электродвигатель с короткозамкнутым ротором типа АИР80В4 нормального исполнения с номинальной мощностью Рном = 1,5 кВт. Технические данные выбранного электродвигателя записываем в таблицу 1.

Проверяем условие выбора по мощности (1) и (2):

,

– выполняются.

Выбор электродвигателей для остальных производственных механизмов производим аналогично. Технические данные выбранных электродвигателей сводим в таблицу 1.

Таблица 1 – Технические данные электродвигателей

Поз. обоз- начения | Тип | Рном, кВт | nном, об/мин | hном | cosj | ||

М1 | АИР80В4 | 1,5 | 1500 | 0,77 | 0,83 | 2 | 5 |

М2 | АИР71В4 | 0,75 | 1500 | 0,72 | 0,73 | 2 | 4,5 |

М3 | АИР56А2 | 0,18 | 3000 | 0,64 | 0,64 | 2 | 5 |

4 Выбор электрических аппаратов и элементов схемы управления

4.1 Выбор магнитных пускателей, контакторов

Магнитные пускатели и контакторы – это аппараты дистанционного действия, предназначенные для частых включений и отключений электрических цепей при нормальных режимах работы. Главные контакты пускателей осуществляют замыкание цепи и должны быть рассчитаны на длительное проведение номинального тока.

Магнитные пускатели и контакторы выбираются по следующим условиям:

1) току и напряжению силовых контактов;

2) мощности коммутируемой нагрузки;

3) числу и роду силовых контактов;

4) числу и роду вспомогательных контактов;

5) напряжению катушки;

6) конструктивному исполнению.

Ток главных контактов рассчитываем по формуле:

, (3)

где Р – мощность электродвигателя, Вт;

U – напряжение, В;

cosφ – коэффициент мощности электродвигателя;

η – КПД электродвигателя.

Например, произведем выбор пускатель КМ2 в указанном порядке:

1) напряжение силовых контактов U=380 В. Рассчитываем ток I, А, силовой цепи по формуле (3):

2) мощность коммутируемой нагрузки Р = 1,5 кВт;

3) по схеме определяем число и род силовых контактов – три замыкающих;

4) по схеме определяем число и род вспомогательных контактов – один размыкающий;

5) напряжение катушки равно напряжению цепи управления – Uк =110 В;

6) так как станок

расположен в нормальных

Выбираем магнитный пускатель типа ПМЕ-111 с номинальным током 10А. Технические данные выбранного пускателя сводим в таблицу 2.

Для остальных магнитных пускателей порядок расчета аналогичен, данные выбранных пускателей заносим в таблицу 2.

Таблица 2 – Технические данные выбранных пускателей

Позиционное обозначение. Тип | Ток силовых контактов, I, A | Напряжение силовых контактов, U, В | Число силовых контактов, зам/разм | Число вспомога-тельных контактов, зам/разм | Напряжение катушки, UК , В | Мощность катушки, ВА пуск/ном | |

КМ1 | Требуемый | 0,67 | 380 | 3/0 | 0/0 | 110 | – |

ПМЕ-111 | Выбранный | 10 | 380 | 3/0 | 2/2 | 110 | 130/6 |

КМ2, КМ3 | Требуемый | 3,57 | 380 | 3/0 | 0/1 | 110 | – |

ПМЕ-111 | Выбранный | 10 | 380 | 3/0 | 2/2 | 110 | 130/6 |

КМ4, КМ5 | Требуемый | 2,17 | 380 | 3/0 | 0/1 | 110 | – |

ПМЕ-111 | Выбранный | 10 | 380 | 3/0 | 2/2 | 110 | 130/6 |

3 ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДУ И АВТОМАТИКИ РАДИАЛЬНО – СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А55. Расчет радиально-сверлильного станка модели 2А55

Похожие главы из других работ:

Модернизация радиально-сверлильного станка с ЧПУ

1.3 Конструкция базового радиально-сверлильного станка 2М55

…

Особенности методов расчета приводов главного движения и подач станков с электронными системами программного управления

1.3 Описание требований предъявляемых к электроприводу станка FANUC6M

Для описания требований предъявляемых к электроприводу станка ИC800ПМФ4 используем структурную схему блока управления скоростью, который и является электроприводом в данной системе. Рисунок 1.3…

Проект механического цеха с подробной разработкой участка по изготовлению детали “Кронштейн мостика” 8.22.150 для условий ОАО “Муромтепловоз”

2.8 Назначение, область применения и технические данные радиально-сверлильного станка модели 2М55

Радиально-сверлильного станка модели 2М55 предназначен для широкого применения, где требуется обработка отверстий. На станке можно производить сверление в сплошном материале, рассверливание, зенкерование, развёртывание, подрезку торцов…

Проект электрооборудования сверлильно-радиального станка

3. Техника безопасности при обслуживании радиально-сверлильного станка

1.Общие требования безопасности 1.1. К работе на станках допускаются обученные и аттестованные лица, изучившие их конструкцию, приемы работы, правила техники безопасности. 1.2. Запрещается выполнять на станках операции…

Проектирование фрикционного пресса

1.3 Требования к электроприводу и автоматике

В зависимости от характера обработки, а также материала, величины, формы, температуры заготовки приходится изменять скорость деформации. Для проведения наладочных работ необходимо перемещать рабочий орган в холостую, с малой скоростью…

Разработка электропривода обжимной клети стана “150” ОАО “Белорецкий металлургический комбинат”

1.3 Требования к электроприводу

К электроприводу валков непрерывного стана предъявляются следующие требования: Обеспечение диапазона регулирования скорости двигателей, составляющего для стана «630» до 30:1…

Расчет радиально-сверлильного станка модели 2А55

1 КРАТКАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ОСНОВНЫХ УЗЛОВ РАДИАЛЬНО – СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А55

В данном разделе дипломного проекта требуется: 1) Описать работу двух – трёх узлов станка; 2) Обозначить все технические характеристики станка. Что касается описания работы узлов станка, то я выбрал описание двух…

Расчет радиально-сверлильного станка модели 2А55

2 ПРОЕКТИРОВАНИЕ РЕЖИМОВ РАБОТЫ РАДИАЛЬНО – СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А55

Различают два возможных режима работы любого станка: 1) Рабочий режим работы; 2) Наладочный режим работы. Рабочий режим работы характеризуется выполнением режимов резания на станках, т.е. осуществлением обработки деталей…

Расчет радиально-сверлильного станка модели 2А55

5 РЕЖИМЫ РАБОТЫ ДВИГАТЕЛЕЙ РАДИАЛЬНО – СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А55

Необходимо знать, в каких режимах работают двигатели станков. Это нужно, прежде всего, для точного определения деятельности того или иного двигателя. К электроприводам станков относят главные и вспомогательные двигатели…

Расчет радиально-сверлильного станка модели 2А55

7 ОПИСАНИЕ РАБОТЫ ПРИНЦИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЫ РАДИАЛЬНО – СВЕРЛИЛЬНОГО СТАНКА МОДЕЛИ 2А55

Данная схема работает на напряжение 380 В переменного тока и промышленной частоты в 50 Гц. На схеме изображено 2 цепи: 1) Силовая цепь; 2) Цепь управления. В силовую цепь включено: а) 6 плавких предохранителей (FU1, FU4)…

Сверлильно-расточные станки

3.1 РАДИАЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК МОДЕЛИ 2М55

Cтанок радиально сверлильный 2М55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом…

Технологический процесс “Пятиклетьевой стан “2030” бесконечной прокатки”

1.4 Требования к электроприводу моталки

Моталки применяют для сматывания прокатанного металла в рулоны. Натяжение полосы, в особенности между последней клетью и моталкой, оказывает существенное влияние на толщину прокатываемого металла…

Токарно-карусельный станок 1А563Ф4

2. Компоновка станка заданной модели. Состав и функциональное назначение узлов станка. Основные технические характеристики станка

Рисунок 2 – компоновка станка 1А563Ф4 Общий вид токарно-карусельного станка модели 1А563Ф4 показан на рисунке 2. Станок имеет следующие основные узлы: стол 1, на котором установлена планшайба 2, две стойки 3, скрепленные между собой балкой 4…

Устройство горизонтально-ковочных машин, кранов и вертикально-сверлильного станка

Назначение и устройство вертикально-сверлильного станка

Станки сверлильной группы имеют несколько моделей: одношпиндельный вертикально-сверлильные станки имеют модели 2135, 2А135, 2Н135, 2А150 и т. д., а модернизированные станки этой серии – модели 2Н135А, 2Н150 и т. д.; радиально-сверлильные станки имеют модели 255…

Устройство станка IK825Ф2 и его эксплуатация

2.1 Требования, предъявляемые к электроприводу станка

Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и режущего инструмента…

Паспорт 2Н55 (Ø 50 мм) Радиально-сверлильный станок (Одесса)

Наименование издания: Руководство к станку

Выпуск издания: Одесский завод радиально-сверлильных станков

Год выпуска издания: –

Кол-во книг (папок): 1

Кол-во страниц: 89

Стоимость: Договорная

Описание: Полный комплект документации

Руководство к станку

Содержание:

Введение

Назначение и область применения станка

Распаковка и транспортировка

Фундамент станка и установка

Ведомость комплектации

Краткая инструкция по использованию станка

1. Конструкция и работа станка

Общая компоновка станка. Спецификация узлов

Кинематическая схема станка

Спецификация зубчатых и червячных колёс, червяков, винтов и гаек

2. Конструкция узлов станка

Плита, цоколь, колонна

Охлаждение

Механизм зажима колонны

Рукав, его зажим на колонне и механизм подъёма

Сверлильная головка и её зажим

Фрикционная муфта

Коробка скоростей

Коробка подач

Механизм подачи

Механизм управления фрикционной муфтой

Шпиндель

Пружинный противовес

3. Электрооборудование станка

Общие сведения

Электросхема станка

Указания по обслуживанию электрооборудования станка

Спецификация покупного электрооборудования

4. Гидрооборудование станка

Техническая характеристика гидрооборудования

Схема гидравлическая принципиальная

Гидропреселектор

Привод гидропреселектора