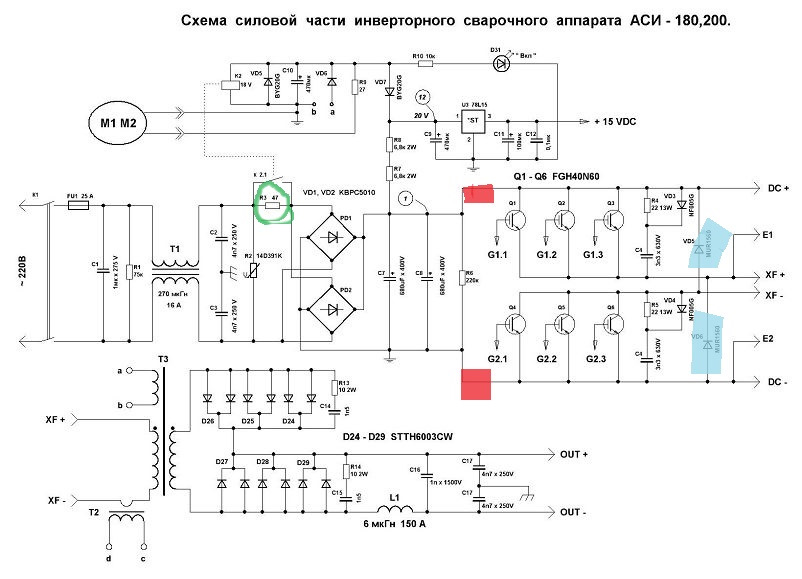

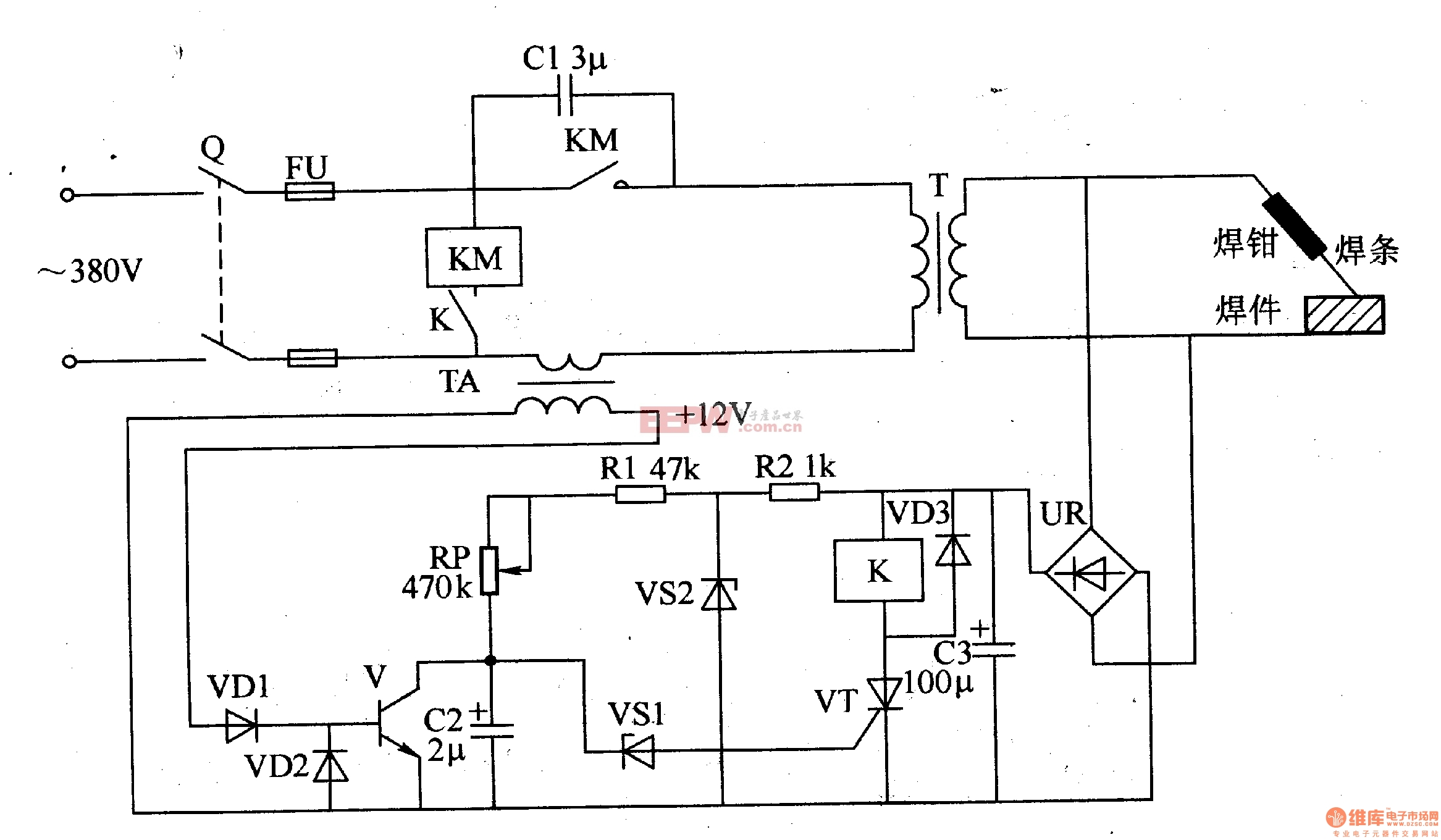

Схема сварочного трансформатора

Сварочный агрегат представляет собой устройство, в основу которого положен понижающий трансформатор. Различаются они по многим признаком, но запитываются от внешнего

Задача сварочного трансформатора состоит в преобразовании внешнего напряжения (380 или 220В) до величины напряжения 60В (в режиме холостого хода). Подобное напряжение обеспечивает режимы дуговой электросварки.

На фото. 1 представлена схема сварочного трансформатора с самостоятельным дроссельным устройством:

- поз. 1 – металлический сердечник понижающего трансформатора;

- поз. 2 – сердечник дроссельного устройства;

- поз. 3 – подвижный сердечник дросселя;

- поз. 4 – регулировочный винт, изменяющий воздушный зазор в дросселе;

- а – воздушный зазор. Изменение величины воздушного зазора обеспечивает регулировку сварочного тока;

- НН и ВН – обмотки низкого (выходного) и высокого (входящего) напряжения трансформатора;

- Др – обмотки дроссельного устройства.

Физически это осуществляется регулировочным винтом.

Физически это осуществляется регулировочным винтом.Электрическая схема со встроенным дросселем представлена на схеме. 2. В подобной схеме металлический сердечник трансформатора имеет замкнутую конфигурацию с воздушным зазором для регулировки тока сварки.

- Поз. 1 – сердечник трансформатора;

- Поз. 2 – разомкнутый сердечник дроссельного устройства;

- Поз. 3 – подвижная составляющая магнитопровода;

- Поз. 4 – регулировочный винт, изменяющий воздушный зазор (а) в дросселе;

- НН и ВН – обмотки низкого (выходного) и высокого (входящего) напряжения трансформатора;

- Др – обмотки дроссельного устройства.

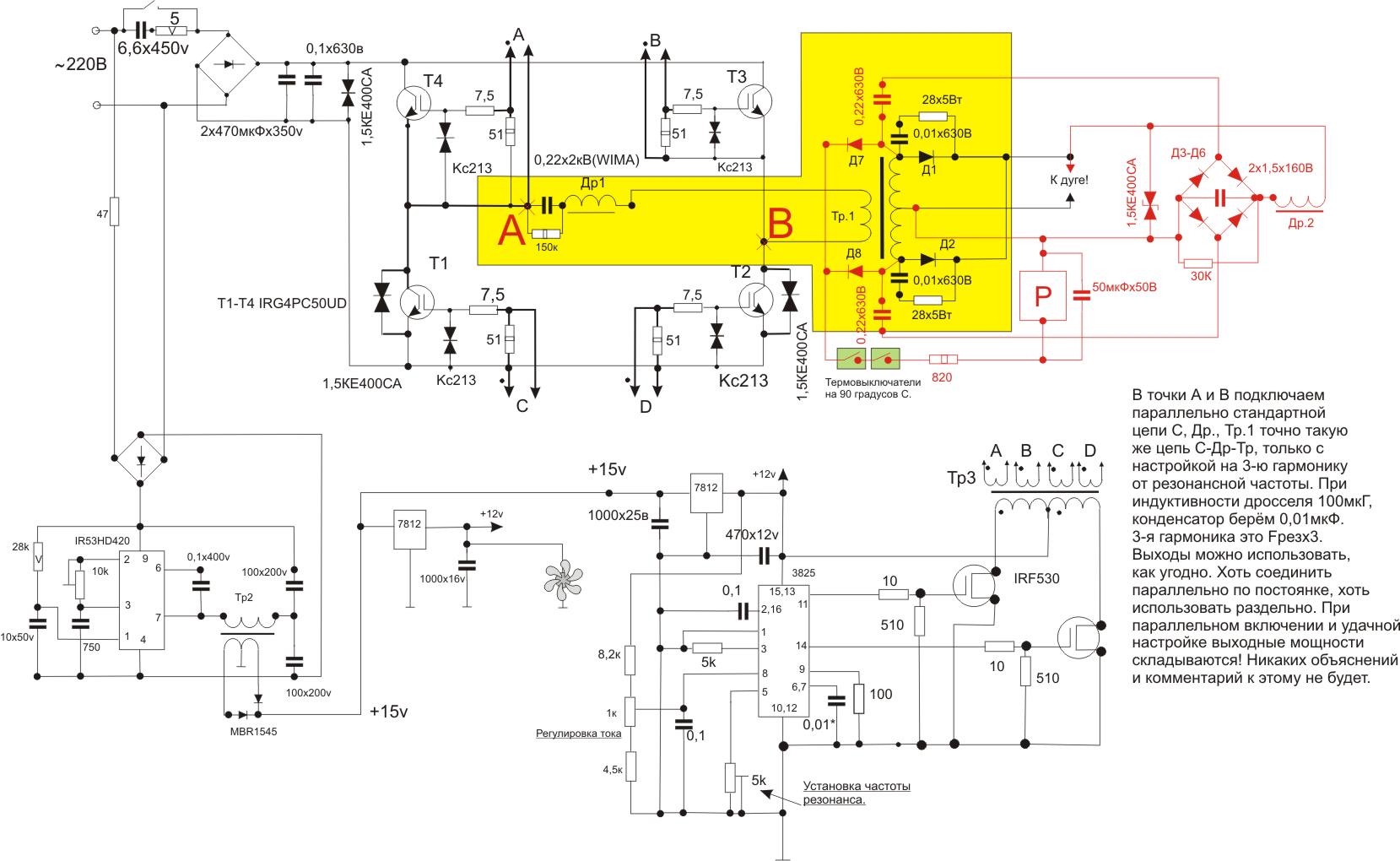

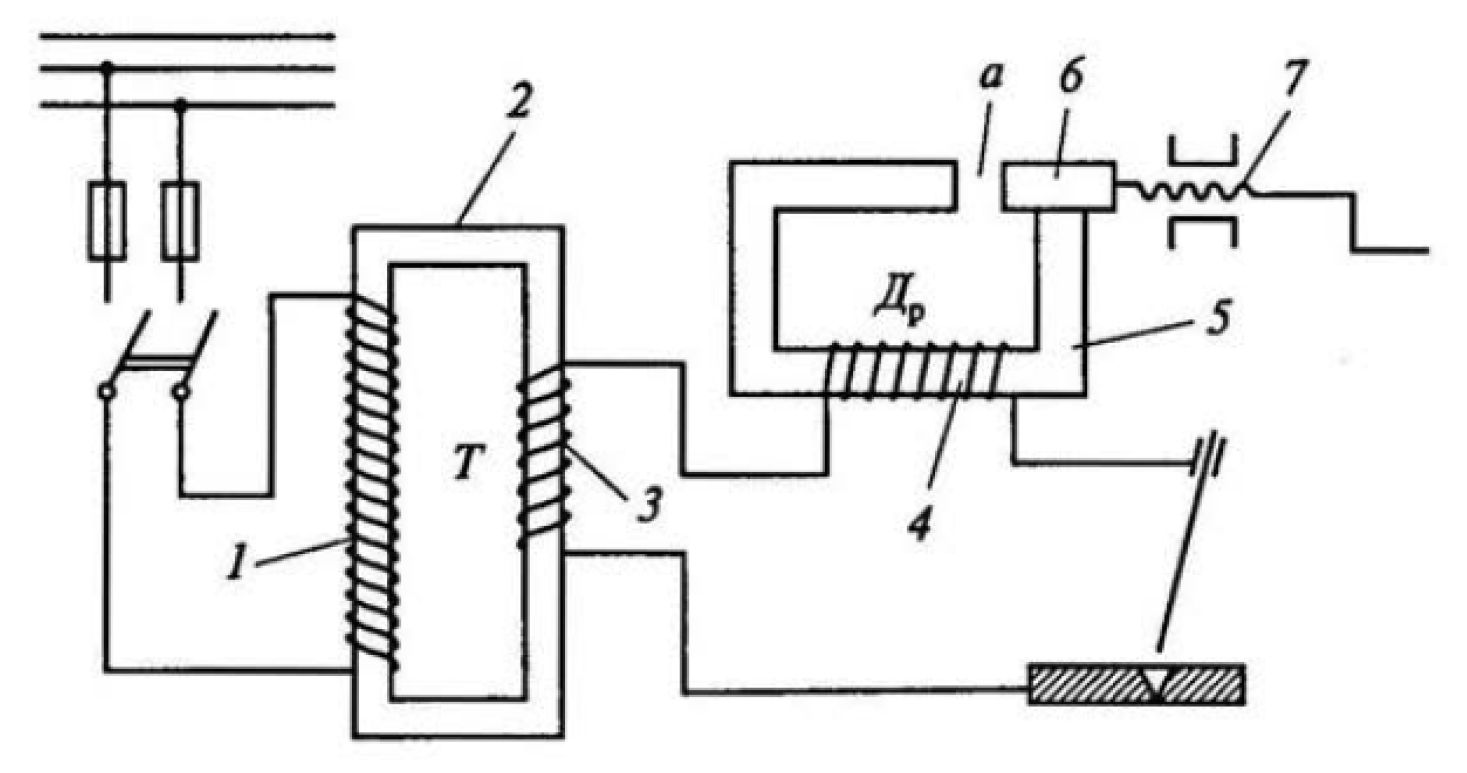

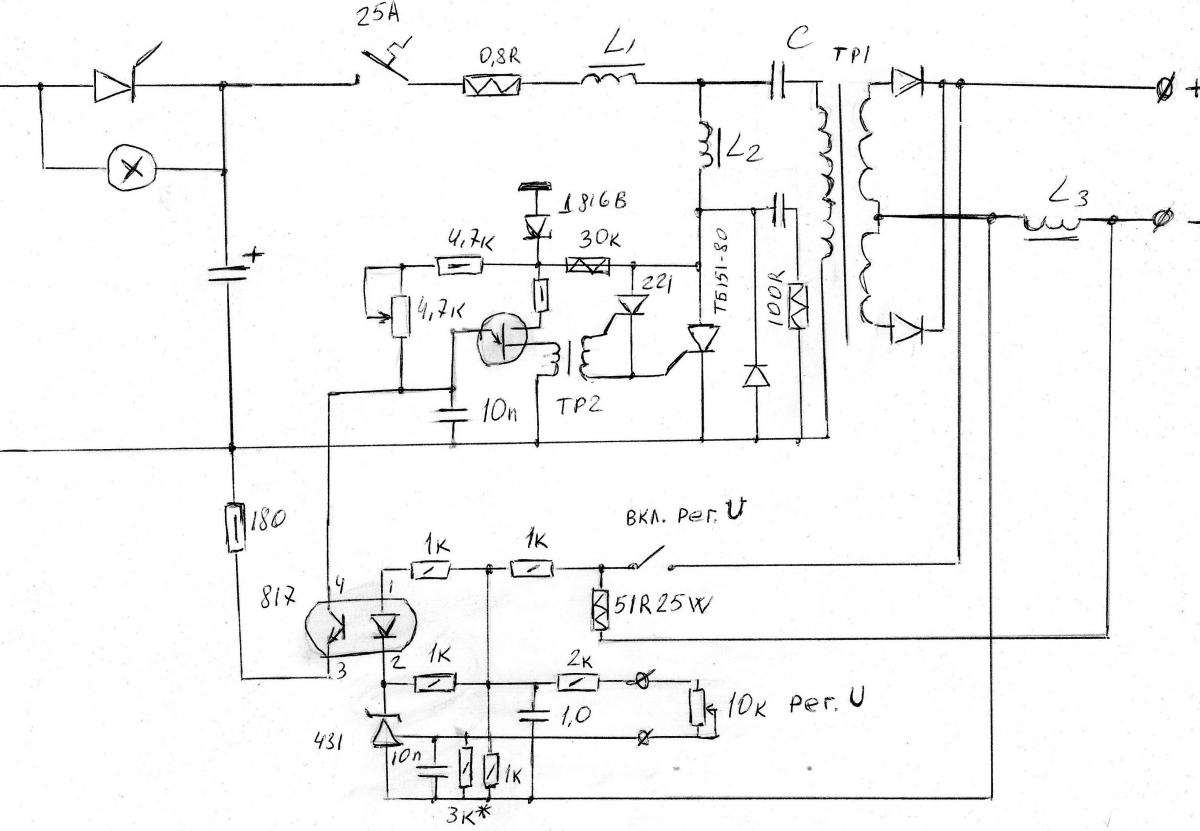

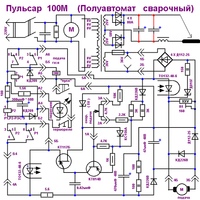

Схема сварочного полуавтомата

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства, используемых при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

Регулятор скорости подачи проволоки сварочного полуавтомата

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трехфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило, здесь используется электродвигатель с редуктором от стеклоочистителя а/ м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана, проходя через вращающиеся ролики, поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземленным изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки. Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматика и телемеханика» Иркутского областного ЦДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских- наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щеток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Характеристика устройства:

- напряжение питания, В — 12…16;

- мощность электродвигателя, Вт — до 100;

- время торможения, сек — 0,2;

- время пуска, сек — 0,6;

- регулировка

- оборотов, % — 80;

- ток пусковой, А — до 20.

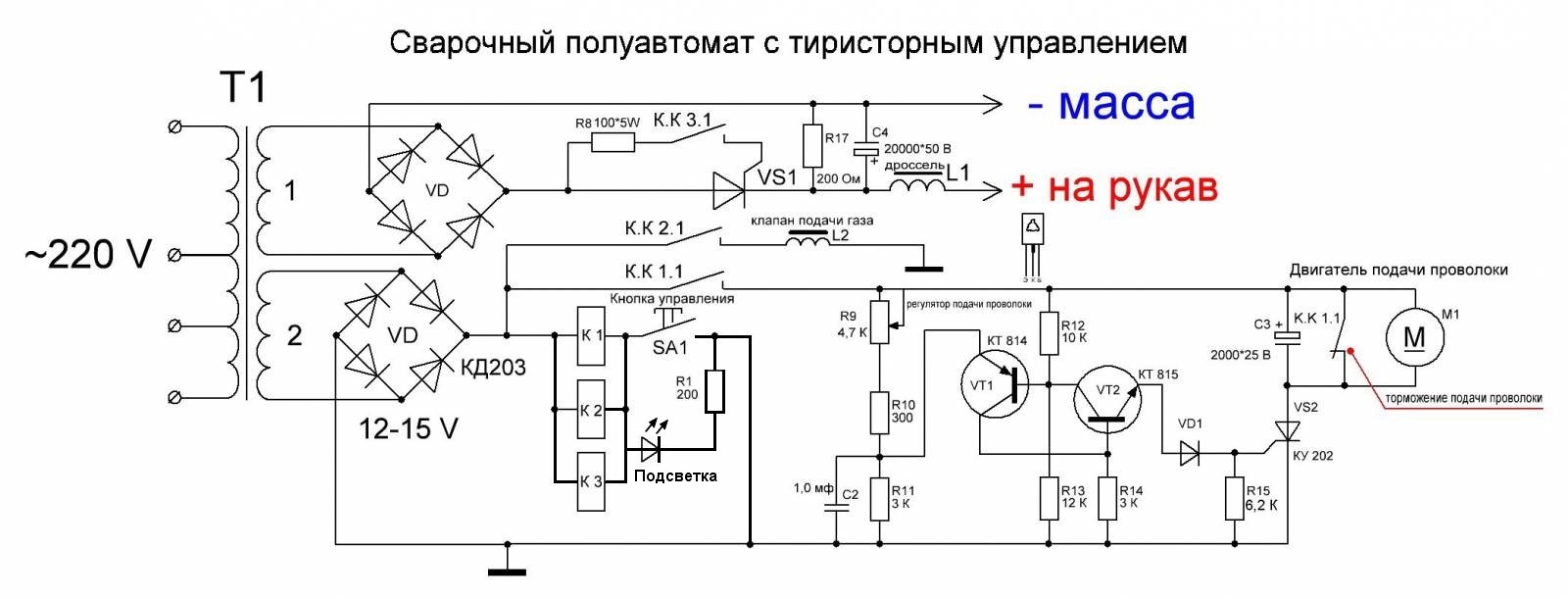

Шаг 1. Описание схемы регулятора сварочного полуавтомата

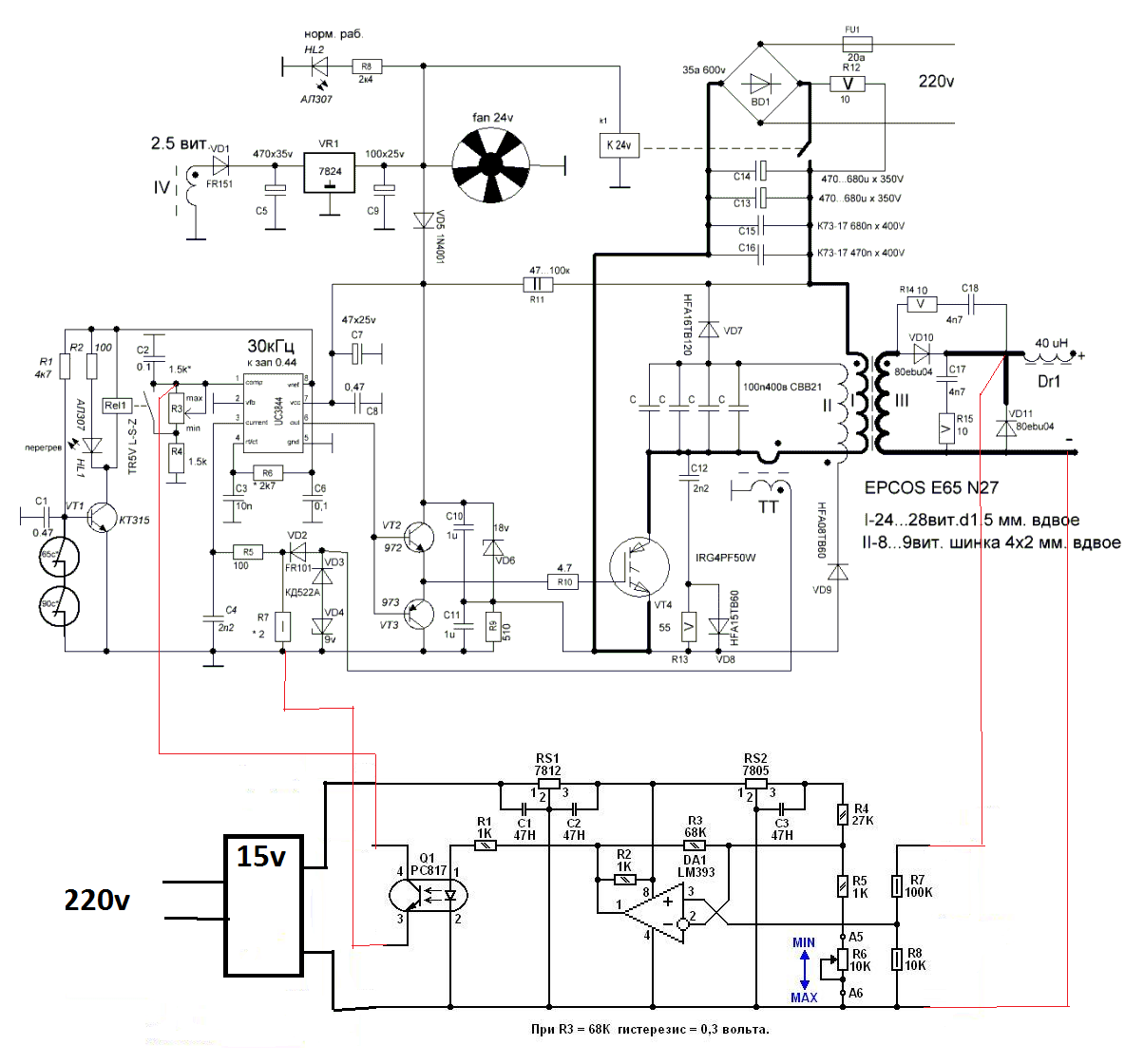

Схема электрическая принципиальная устройства приведена на рис. 1. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1.

Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащен цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щеток электродвигателя, в схему введен конденсатор С2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора СЗ, С4, С5. Цепь, состоящая из диода VD2 с нагрузочным резистором R7, устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя: при зеленом свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Емкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R11. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора С5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора С5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора Т1 напряжением 12…15 В и ток 8…12 А, диодный мост VD4 выбран на двухкратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от нее.

Шаг 2. Детали схемы регулятора сварочного полуавтомата

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм (рис. 2), кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50*20 мм.

Полевой транзистор установлен на радиатор размерами 100*50*20 мм.

Полевой транзистор аналог IRFP250 с током 20…30 А и напряжением выше 200 В. Резисторы типа МЛТ 0,125; резисторы R9, R11, R12 — проволочные. Резисторы R3, R5 установить типа СП-ЗБ. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 А и напряжение 12 В, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 В.

Шаг 3. Наладка схемы регулятора сварочного полуавтомата

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3; если этого не происходит, минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора R5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12…13 В из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60°С.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами: включения HL1 и двухцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12… 16 В. Клапан подачи инертного газа можно подключить к конденсатору С6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5…4 мм2.

Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12… 16 В. Клапан подачи инертного газа можно подключить к конденсатору С6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5…4 мм2.

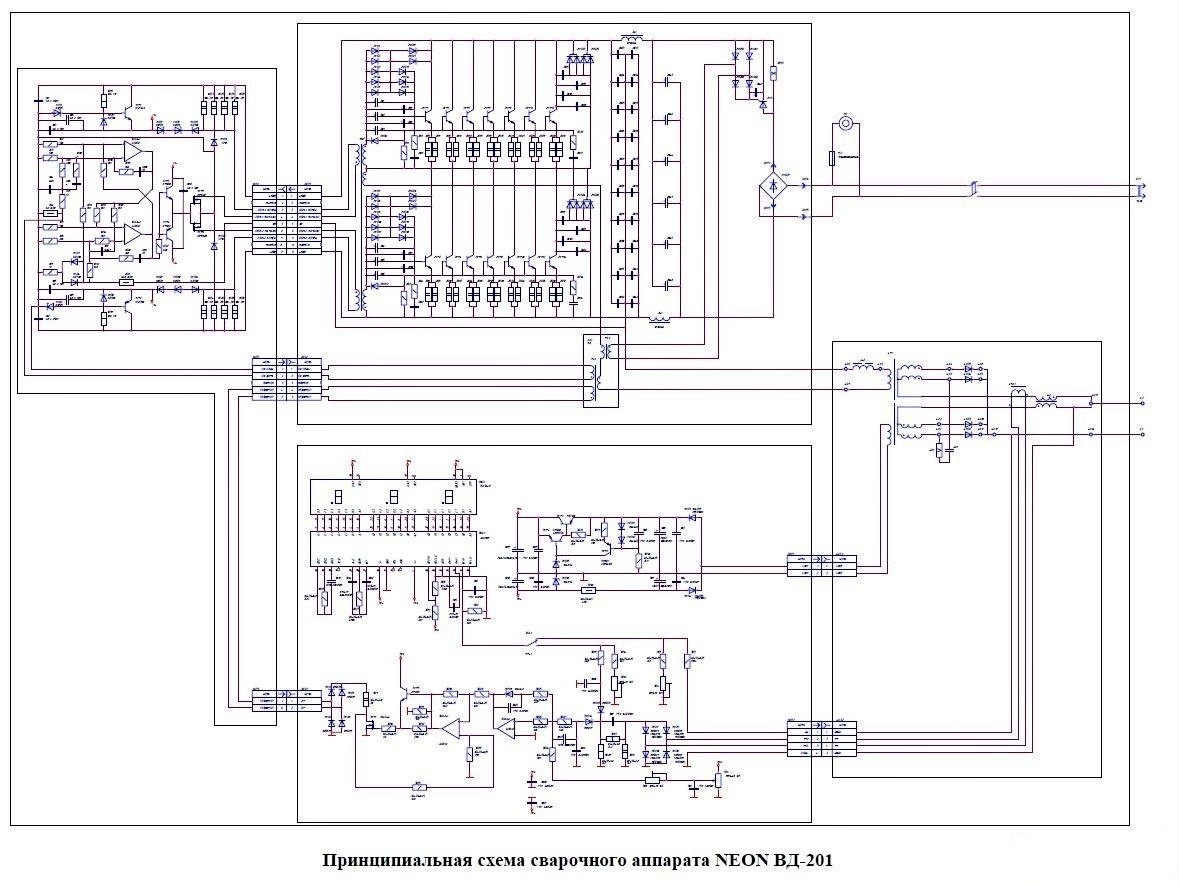

Пусковая схема сварочного полуавтомата

Характеристики сварочного полуавтомата:

- напряжение питания, В — 3 фазы * 380;

- первичный ток фазы, А — 8…12;

- вторичное напряжение холостого хода, В — 36…42;

- ток холостого хода, А — 2…3;

- напряжение холостого хода дуги, В — 56;

- ток сварки, А — 40…120;

- регулирование напряжения, % — ±20;

- продолжительность включения, % — 0.

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма, состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащен редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата [1]. В зону сварки также подается инертный газ — аргон, для устранения воздействия на процесс сварки кислорода воздуха. Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата [1]. В зону сварки также подается инертный газ — аргон, для устранения воздействия на процесс сварки кислорода воздуха. Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Трехфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

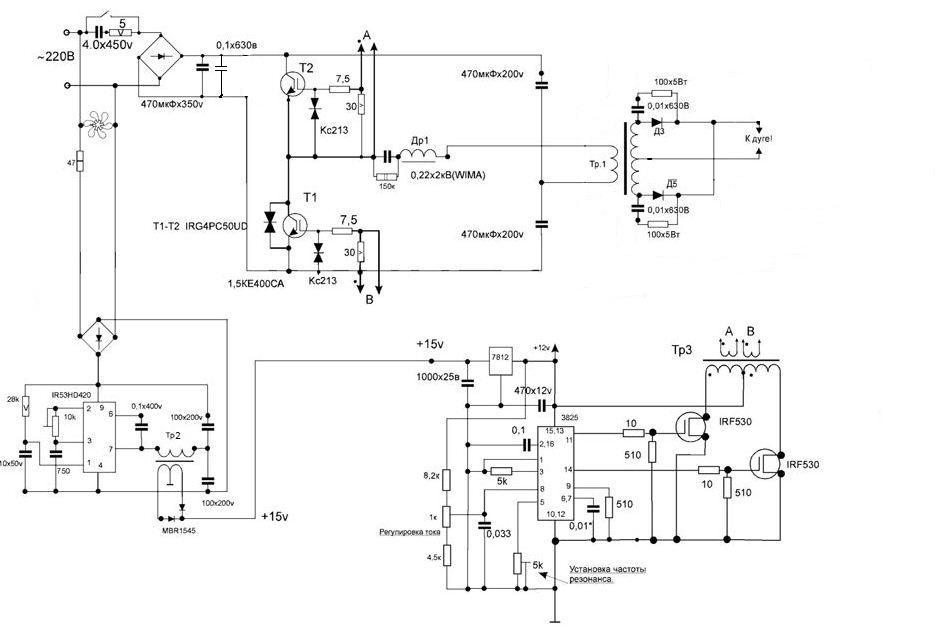

Шаг 1. Работа схемы пуска сварочного полуавтомата

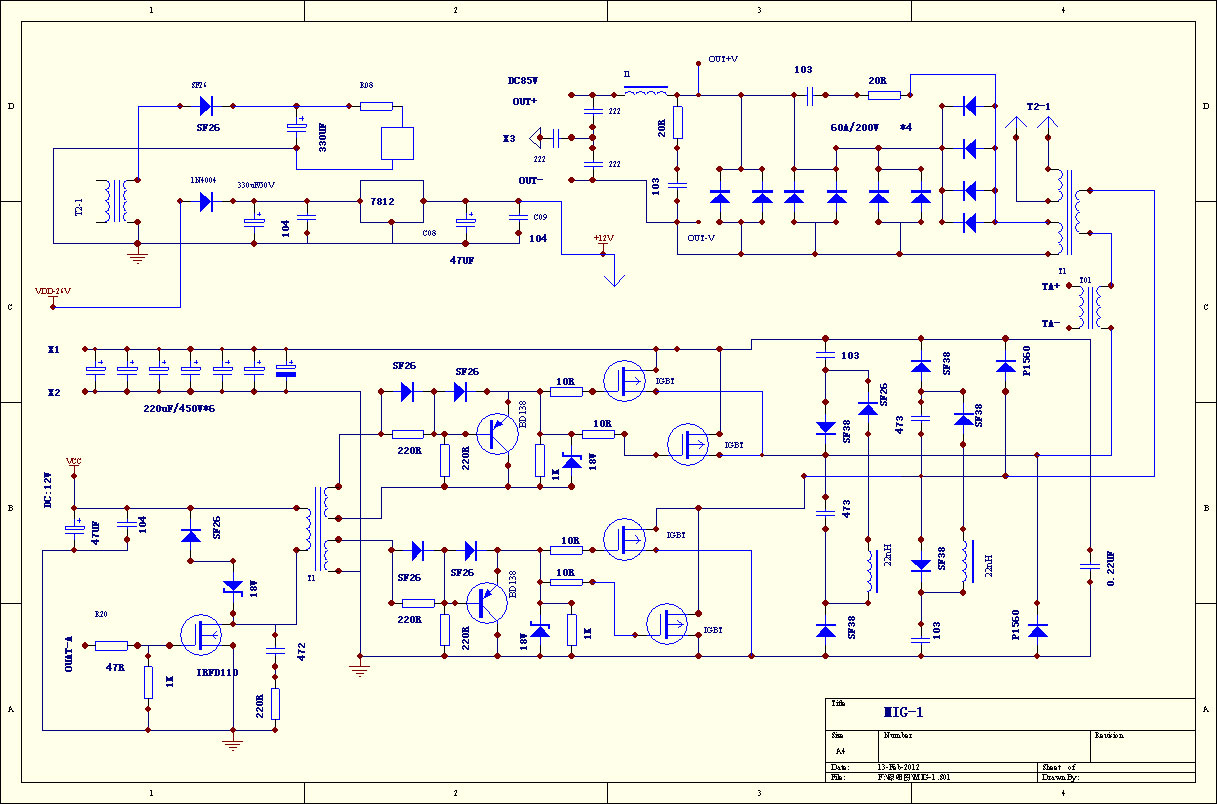

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1 …VS3 (рис. 3). Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

3). Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому симисторы необходимо снабдить бюджетными радиаторами 50*50 мм.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 В, подключение его — параллельно сетевой обмотке трансформатора Т1.

Трехфазный трансформатор Т2 можно использовать готовый, на мощность 2…2,5 кВт или купить три трансформатора 220*36 В 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме «звезда-звезда». При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5… 1,8 мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 В.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт — подходящий к розетке провод выдерживает ток до 25 А, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трехфазным исполнением следует увеличить в 2…2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на кремневом транзисторе VT1 при нажатой кнопке SA2 «Пуск» — регулировкой резистора R5 «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 «Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы, и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подаче сетевого напряжения на аноды симисторов через автоматический трехфазный автомат SA1 к линии подключается трансформатор Т1 питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2, СЗ сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1.1 … U1.3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах 20 В. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более 20 В, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1.1…U1.3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора: чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступает с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети. Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали, что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 В.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтиро-вать на катод через сопротивление 3…5 кОм.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 В, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трехфазному выпрямителю постоянного тока на диодах VD3…VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Шаг 2. Монтаж схемы пуска сварочного полуавтомата

Пусковая схема (рис. 3) смонтирована на монтажной плате (рис. 4) размером 156*55 мм, кроме элементов: VD3…VD8, Т2, С5, SA1, R5, SA2 и L1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки: индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4…6 мм2, сварочные — медной или алюминиевой шиной, остальное — проводом в виниловой изоляции диаметром 2 мм.

Полярность подключения держака следует выбрать, исходя из условий сварки или наплавки при работе с металлом толщиной 0,3…0,8 мм.

Шаг 3. Наладка схемы пуска сварочного полуавтомата

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 В. При нажатии кнопки «Пуск» на конденсаторе С5 напряжение холостого хода должно превышать 50 В постоянного тока, под нагрузкой — не менее 34 В.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2…5 В от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Скачать печатные платы:

[attachment=8]

[attachment=9]

Источник: Радиолюбитель 7’2008

Схема сварочного полуавтомата

3.8/5 – Оценок: 55| Файл | Краткое описание | Размер |

| Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

VD-160i. pdf pdf |

| 337 Kb |

| Mpa.djvu |

| 739 Kb |

| Fora120.djvu |

| |

| Plazmorez.djvu |

| 216 Kb |

| alplaz_04.djvu |

| 406 Kb |

| ultrasonik_400W.djvu |

| 44. 4 Kb 4 Kb |

| ims1600.djvu |

| 232 Kb |

| BME-160.djvu |

| 102 Kb |

| Kaiser_NBC-250sch.pdf |

| 73.7 kb |

| Gladiator_MIG_MMA-280sch.zip |

| 1.66 Mb |

| don_sch.zip |

| 660 kb |

| sai220pn.zip |

| 1.9 Mb |

| linkor.zip |

| 3.8 Mb |

| svarog_tig_acdc.zip |

| 6.3 Mb |

| Edon_MIG_308.zip |

| 270 kb |

| pdg-102.pdf |

| 2.33 Mb |

| rsi-153.zip |

| 5.09 Mb |

| pdg100-uhl4.jpg |

| 144 kb |

| ATX-450.gif |

| 90 kb |

| Telwin_Plasma_34_foto.pdf Telwin_Plasma_34_EN-RU.pdf |

| 1.27 Mb 2.04 Mb |

| Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] | ||

| Part No. | КОД Elitech | Описание (англ.) | Описание |

| 1 | 0500.010100 | Hex cross screw | шестиугольный винт |

| 2 | 0500. 010200 010200 | handle | рукоятка |

| 3 | 0500.010300 | Clairvoyance window | подкладка |

| 4 | 0500.010400 | obtuse cross screw | тупоконечный винт |

| 5 | 0500.010500 | case | защитный кожух |

| 6 | 0500.010600 | Thermal protection | датчик термозащиты |

| 7 | 0500.010700 | Aluminum piece | алюминиевая пластина |

| 8 | 0500.010800 | transformer | трансформатор |

| 9 | 0500.010900 | buckle | скоба |

| 10 | 0500.011000 | U-type clip | зажим типа U |

| 14 | 0500.011100 | Hex cross screw | шестиугольный винт |

| 15 | 0500.011200 | needle | рукоятка регулировки сварочного тока |

| 16 | 0500.011300 | Crop cross screw | винт |

| 17 | 0500. 011400 011400 | Superior bracket | зажим пластин электромагнитного шунта |

| 18 | 0500.011500 | Moving core | железные пластины электромагнитного шунта |

| 19 | 0500.011600 | Half round cross screw | винт с плоской головкой |

| 20 | 0500.011700 | Spring washer | предохранительная шайба |

| 21 | 0500.011800 | Flat washer | плоская шайба |

| 22 | 0500.011900 | Fan | вентилятор |

| 23 | 0500.012000 | Mather board | Задняя панель |

| 24 | 0500.012100 | Tooth-type wahser | зубчатая шайба |

| 25 | 0500.012200 | Switch | выключатель источника питания |

| 31 | 0500.012300 | Indicator of over heat | индикатор перегрева |

| 32 | 0500.012400 | Jacket of power cable | резиновая втулка кабеля питания |

| 33 | 0500. 012500 012500 | Obtuse cross Self-tapping Screw | саморез |

| 34 | 0500.012600 | Lock stud | втулка |

| 35 | 0500.012700 | Power cable | кабель питания |

| 36 | 0500.012800 | Cover of current adjustor | заглушка рукоятки регулятора сварочного тока |

| 37 | 0500.012900 | current adjustor | регулятор сварочного тока |

| 38 | 0500.013000 | pole | винт регулятора сварочного тока |

| 39 | 0500.013100 | Electrode holder | электрододержатель |

| 40 | 0500.013200 | Earth clamp | зажим массы |

| 41 | 0500.013300 | к | колпачек колеса |

| 42 | 0500.013400 | Block reed | Блокирующая втулка |

| 43 | 0500.013500 | wheel | колесо |

| 44 | 0500.013600 | axle | ось колеса |

| 45 | 0500. 013700 013700 | Pressing board | Пресс-скоба |

| 46 | 0500.013800 | Flat washer | плоская шайба |

| 47 | 0500.013900 | Spring wahser | предохранительная шайба |

| 48 | 0500.014000 | Obtuse cross Self-tapping Screw | саморез |

| 49 | 0500.014100 | Underfoot | подножка |

| 50 | 0500.014200 | Obtuse cross bolt with washer | саморез |

Трансформаторы сварочные электрическая схема – Энциклопедия по машиностроению XXL

По назначению провода и кабели подразделяют на силовые для передачи электрической энергии большой мощности монтажные, установочные и контрольные для соединения электрического оборудования в машинах и приборах и монтажа электрических схем на щитах и в цепях управления и других электрических устройствах шланговые — гибкие кабели с высокопрочной изоляцией для подвода электрической энергии к сварочным рабочим постам и к передвижным машинам обмоточные, применяемые для изготовления обмоток электрических машин, трансформаторов, электромагнитов и т.

д. троллейные — для передачи электрической энергии через скользящий контакт голые провода — шины для передачи энергии на короткие расстояния (на щитах и других аналогичных устройствах) и многие другие виды узкоспециального применения. Ниже приведено описание наиболее применяемых проводов и кабелей.

[c.144]Электрическая схема осциллятора последовательного включения приведена на рис. 5.26. Трансформатор 71 повышает напряжение сети и подает его на разрядник F, входящий в колебательный контур Q — L . Катушка индуктивности колебательного контура включена Последовательно с дугой. Сечение обмотки рассчитывается исходя из сварочного тока, генерируемого источником питания ИП. Защита источника от воздействия высокочастотного высокого напряжения, возникающего на катушке индуктивности при разряде конденсатора, осуществляется путем шунтирования источника конденсатором Сф. Осцилляторы последовательного включения компактнее и проще рассмотренных ранее. Они обычно работают только в начале процесса сварки.

д. троллейные — для передачи электрической энергии через скользящий контакт голые провода — шины для передачи энергии на короткие расстояния (на щитах и других аналогичных устройствах) и многие другие виды узкоспециального применения. Ниже приведено описание наиболее применяемых проводов и кабелей.

[c.144]Электрическая схема осциллятора последовательного включения приведена на рис. 5.26. Трансформатор 71 повышает напряжение сети и подает его на разрядник F, входящий в колебательный контур Q — L . Катушка индуктивности колебательного контура включена Последовательно с дугой. Сечение обмотки рассчитывается исходя из сварочного тока, генерируемого источником питания ИП. Защита источника от воздействия высокочастотного высокого напряжения, возникающего на катушке индуктивности при разряде конденсатора, осуществляется путем шунтирования источника конденсатором Сф. Осцилляторы последовательного включения компактнее и проще рассмотренных ранее. Они обычно работают только в начале процесса сварки. В схемах источников питания предусмотрено автоматическое отключение осциллятора после возбуждения дуги.

[c.144]

В схемах источников питания предусмотрено автоматическое отключение осциллятора после возбуждения дуги.

[c.144]

Разрядная часть силовой электрической схемы конденсаторных машин включает коммутатор К1 (как правило, быстродействующий тиристор типа ТБ) и понижающий сварочный трансформатор ГС, вторичная обмотка которого подключена к шинам сварочного контура машины. [c.169]

Приспособления для контактной сварки. Приварка концов проволочной решетки к медным выводным проводам производилась на контактном сварочном приспособлении (фиг. 39). Электрическая схема его рассмотрена в гл. I. Контактное сварочное приспособление имеет сварочный трансформатор/, контактный выключатель Я вольтметр 3 и устройство для зажима свариваемых провод [c.83]

На рис. 2, а показана принципиальная электрическая схема поста для ручной дуговой сварки переменным током (от трансформатора типа ТС), а на рис. 2,6 — общий вид такого поста. От сети 1 переменный ток напряжением 220 или 380 в через рубильник 2 и предохранители 3 подается к источнику питания — сварочному трансформатору 4, где ток трансформируется до напряжения 60—75 в, необходимого для возбуждения дуги,

[c.9]

2,6 — общий вид такого поста. От сети 1 переменный ток напряжением 220 или 380 в через рубильник 2 и предохранители 3 подается к источнику питания — сварочному трансформатору 4, где ток трансформируется до напряжения 60—75 в, необходимого для возбуждения дуги,

[c.9]

| Рис. 4. Принципиальная электрическая схема сварочных трансформаторов с отдельными дросселями |

| Рис. 40. Электрическая схема головки с автоматическим регулированием подачи проволоки при помощи магнитной муфты ПР — предохранитель, КТ — контакторы, СТ — сварочный трансформатор. ДР — дроссель, ТТ — трансформатор тока, ДГ — двигатель головки, ГС – вспомогательный трансформатор, РЛ — пусковое устройство, В — выпрямитель тока, / —регулировочный реостат, Л Г —обмотка выпрямителя, ДТ — двигатель тележки головки, ЭМ — электромагнитная муфта, PH — реле напряжения |

| Фиг. 301. Электрическая схема сварочного трансформатора с отдельной реактивной катушкой |

| Фиг. 303. Электрическая схема сварочного трансформатора типа СТН. |

Электрическая схема трансформатора с включением его на сварочный пост представлена на фиг. 34. [c.99]

Фиг 37. Электрическая схема сварочного трансформатора СТАН-1 [c.102]

Полуавтоматом ПШ-54 можно работать на переменном токе без применения аппаратного ящика № 2. В этом случае электрическая схема аналогична схеме 35,6, но вместо сварочного генератора включается сварочный трансформатор с дросселем. При работе без аппаратного [c.337]

Рис, 5.3, Электрическая схема сварочного трансформатора с нормальным магнитным рассеянием и встроенным дросселем [c.113]| Рис. 5.4. Электрическая схема сварочного трансформатора с перемещением вторичной обмотки |

| Рис. 5.5. Электрическая схема сварочного трансформатора типа СТШ |

Переключателем ступеней, состоящим из двух перемычек, обеспечивается регулирование вторичного напряжения сварочного трансформатора шестью ступенями в пределах от 2 до 3,5 в. Вторичный виток сварочного трансформатора охлаждается проточной водой. На машине типа АСИФ-25У можно осуществлять сварку стальных стержней сечением до 400 мм . Стыковую сварку стержней больших сечений обеспечивают машины с рычажным механизмом подачи типов АСИФ-50У и АСИФ-75У. Эти машины имеют одинаковое конструктивное исполнение и различаются в основном своими сварочными трансформаторами, мощности которых соответственно составляют 50 и 70 ква при ПВ-25%. Кинематическая и электрическая схемы указанных машин приведены на рис. 107. [c.187]

На рис. 156 приведена принципиальная электрическая схема машины. Как видно из схемы, сварочные трансформаторы Трх и Тр2 получают питание от двух фаз силовой сети напряжением [c.265]

На рис, 79 приведена электрическая схема установки типа УДГ, где показаны основные элементы. Сварочный трансформатор СТ типа ТРПШ позволяет автоматизировать работу установки режим сварки регулируют путем изменения величины постоянного тока в обмотке нодмагничивания ОУ. Управляющим сигналом является потенциал с движка потенциометра R3, который изменяет режим работы транзистора Т1. Ток, пропускаемый этим транзистором, усиленный магнитным усилителем МУ, поступает на обмотку управления ОУ. В случае обрыва дуги на электродах напряжение возрастает до напряжения холостого хода источника питания, в результате чего срабатывает реле Р и подключает в работу осциллятор для возбуждения дуги вновь. [c.149]

Сварочные трансформаторы — это понижающие трансформаторы (вторичное напряжение U. = 60 ч- 80 В), падающая характеристика которых создается за счет повышенного магнитного рассеяния или включения в сварочную цепь индуктивного сопротивления (дросселя). Электрическая схема сварочного трансформатора с повышенным магнитным рассеянием представлена на рис. 2.10, а. Катушки первичной / и вторичной 2 обмоток расположены попарно на обоих стержнях сердечника трансформатора 3. Первичная обмотка неподвижна и закреплена в нижней части сердечника, вторичная перемещается по нему с помощью винтового механизма. При прохождении тока по обмоткам возникают магнитные потоки основной Фт, создаваемый намагничивающей силой обмоток 1 и 2, и потоки рассеяния этих же обмоток Фр1 и Фр , дающие суммарный ноток Фр, который наводит в трансформаторе реактивную ЭДС, определяющую его индуктивное сопротивление XПри рабочей нагрузке трансформатора его ЭДС уравновешивается падением напряжения дуги U, и реактивной ЭДС Ер, а при коротком замыкании — t/д /кяХ следовательно, такой ИП имеет падающую характеристику. Сварочный ток регулируется изменением расстояния между обмотками / и 2 (при его увеличении поток Ф растет, а сварочный ток уменьшается). [c.53]

На фиг. 37 приведена электрическая схема выпрямительной установки. Включение выпрямительных элементов по схеме Гретца. Для создания падающей характеристики последовательно с дугой включается балластный реостат, а реактивная катушка, включённая в эту же цепь, служит для сглаживания пульсаций выпрямленного тока. Выпрямитель получает питание от сварочного трансформатора. Выпрямительная установка не требует особого ухода и надзора. [c.290]

С — конструктивная схема трансформатора ТСК-500 (кожух снят), б — электрическая схема его I — сетевые клеммы для проводов, 2 — сердечник (маг-нптопровод), 5 —рукоятка для регулирования тока, 4 — клеммы для подсоединения сварочных проводов, 5 —ходовой винт, 6 — катушка вторичной обмотки, 7 — катушка первичной обмотки, 8 — компенсирующий конденсатор (стрелками показано перемещение катушек для р улирования тока) в — параллельное соединение обмоток трансформатора Тд-500, г — последовательное соединение обмоток его же 0/7 — первичная обмотка ОВ — вторичная обмотка ЯД—переключатель диапазона токов С — защитный фильтр от радиопомех [c.16]

На рис. 2, а показана принципиальная электрическая схема поста для ручной дуговой сварки переменным током (на базе трансформатора типа ТС), а на рис. 2,6 — общий вид такого поста. От сети I переменный ток напряжением 220 или 380 в через рубильник 2 и предохранители 3 подается к источнику питания — сварочному трансформатору 4, где ток трансформируется до напряжения 60—75 в, необходимого для возбуждения дуги, и по сварочным проводам 5 через зажим 6 и электродо-держатель 7 подводится к изделию 8. [c.10]

Для большего расширения пределов регулировки сварочного тока в трансформаторах предусмотрен второй способ регулировки тока. Он состоит в том, что вторичную обмотку трансформатора секционируют и выводы от отдельных секций подводят к контактным болтам. Переключение секций производят с помощью перестановки перемычки. Этот способ дает ступенчатое регулирование сварочного тока, т. е. изменение тока через определенную величину. Однако способ секционирования в сочетании с плавной регулировкой тока путем перемещения магнитного шунта дает возможность постепенно изменять ток в больших пределах. Электрическая схема трансформатора СТАН-1 приведена на фиг. 37. На одно.м стержне расположены катушки первичной обмотки и две секции вторичной облютки. На втором сердечнике расположена третья катушка вторичной обмотки (реактивная). Переключение катушек вторично обмотки производится с помощью переключения пере.мычки на борновой доске клемм вторичной обмотки. [c.103]

Электрическая схема установки обеспечивает подготовку установки и прекращение сварки зажигание дуги при сварочном токе без замыкания электрода на свариваемое изделие автоматическое отключение установки (снятие напряжения холостого хода сварочного трансформатора) в случае обрыва дуги или в случае короткого замыкания подачу аргона за 1—1,5 сек до начала сварки и прекращение подачи через 8 или 15 сек после окончания сварки или немедленно в случае невозбуждения дуги в начале сварки. [c.430]

| Рис. 9. Электрическая схема сварочного трансформатора в комбина-, ции с выпрямителем |

Электрическая схема генератора импулы ов приведена на рис. 5.14. Его подключают в сварочную цепь параллельно сварочному трансформатору, конденсатор С заряжается от повышающего трансформатора ТП через выпрямительное устройство В. Специальное синхронизирующее устройство в момент перехода тока через нуль замыкает выключатель К, и конденсатор С разряжается через дуговой промежуток в виде кратковременного импульса тока высокого напряжения (200…300 В). Сила тока импульса составляет 1,5…2 А, при этом импульс имеет ту же полярность, что и напряжение дуги в данный момент. После разряда конденсатора синхронизирующее устройство размыкает выключатель, а конденсатор заряжается вновь для подачи следующего импульса. [c.148]

В машинах мощностью да 200 ква (включительно) применяются втычные переключатели ступеней, а в машинах мощностью свыше 300 кеа применяются переключатели ступеней барабанного типа. Электрическая схема машины приведена на рис. 124. При иажа-тии на педальную кнопку КП включается катушка ЭПК электромагнитного пневматического клапана, который соединяет среднюю камеру пневматического цилиндра с воздушной сетью. Одновременно с эти.м включается электроиный регулятор времени РВЭ-7, который регулирует время отдельных операций цикла сварки и управляет последовательностью действия элементов машин. По истечении заранее отрегулированного промежутка времени, необходимого для апуска-ния электрода и обеспечения заданного усилия сжатия электродов, включается игнитронный контактор КИА, который включает первичную обмотку сварочного трансформатора Трх в сеть переменного тока, и через свариваемые детали начинает проходить ток. [c.216]

Принципиальная электрическая схема машины типа МТП-150/1200 не отличается от схемы машины типа МТП-75. Проточной водой охлаж,даются вторичный виток сварочного трансформатора, токоведущие элементы с электродами и игна-тронный контактор. Расход воды составляет около 900 л в час. Давление водяной магистрали должно быть не менее 2 ати. [c.257]

Электрическая схема этих машин практически не отличается от схемы машин МТИП. Быстрое изменение направления импульсов сварочного тока производится специальным реверсивным устройством, в котором переключение концов первичной обмотки сварочного трансформатора осуществляется игнитронами. Машины МШШИ-200-2 комплектуются дополнительным механическим реверсивным переключателем. [c.91]

Электрическая, схема этих машин практически не отличается от схемы машин МТИП. Быстрое изменение направления импульсов сварочного тока производится специальным реверсивным устройством, в котором переключение концов первичной обмотки сварочного трансформатора осуществляется игнитронами. [c.106]

Сварочный трансформатор СТ-2Д. Для питания двухдуговых автоматов в Институте электросварки АН УССР разработан специальный однокорпусный трансформатор СТ-2Д — преобразователь трехфазного тока в двухфазный. Пршпхппиальная электрическая схема трансформатора СТ 2Д изображена па фиг. 22. Трансформатор СТ-2Д состоит из двух однофазных трансформаторов, [c.185]

Электрическая схема трактора предусматривает два варианта включения сварочной цепп а) для наплавочных работ и б) для электрошлаковой сварки. При наплавочных работах целесообразным является питание обеих дуг сварочного трактора по схеме, приведенной па фиг. 51, а с применением сварочного трансформатора со peднeii точкой подключения во вторичной обмотке (тип СТЭ-34-4 с реактором РТС-500). Прп это.м в зоне дугн между концом основного электрода (присоединенного к одному из концов вторичной обмотки трансформатора) и изделием выделяется большое количество тепла по сравнению с количеством тепла, выделяющегося под дополнительным электродом (присоединенным к средней точке сварочного трансформатора). [c.259]

Принципиальная электрическая схема синхронизированного контактора приведена на фиг. 9. При замыкании кнопки В в основной катушке КК контактора К возбуждается магнитный поток, включающий в сеть первичную обмотку сварочного трансформатора Трсв- Одновременно включается первичная обмотка вспомогательного трансформатора Тр , вторичная обмотка которого присоединена к короткозамкнутому витку КВ. Ток катушки контактора и ток короткозамкнутого витка / , а также возбуждаемые им магнитные потоки не совпадают по фа.зе. [c.328]

Для управления режимол сварки и отжига в электрическую схему машины включены электронные регуляторы времени типа РВ1 и РВ2. Включение сварочного трансформатора ТС па сварку и на отжиг производится электромагнитными контакторами. Катушкп контактора работают поочередно прп замыкании одного контактора второй выключается. Управление катушками производится регуляторами времени, промежуточными реле, конечным выключателем и пусковой кнопкой. Мощность, потребляемая прп отжиге, иа 20% меньше, чем при сварке. [c.350]

Как правильно оформить схему расположения сварных стыков?

Схема расположения сварных стыков – выполняется не в масштабе. На схеме должны быть отмечены сварные стыки. Расстояние между стыками указывается в том случае, если трубопровод впоследствии изолируется или является подземным. Это необходимо для определения места нахождения сварного стыка.

Стыки на схеме указывают поворотными и неповоротными.

Поворотным стыком называется стык трубопровода, сварка которого происходит с поворотом трубы на 360˚, 180 ˚ или 90 ˚, при этом сварку выполняют, как правило, в нижнем положении.

Поворотный стык выполнить легче, так как сварка происходит в удобном положении, что в свою очередь косвенно влияет на качество сварки. Вероятность появления дефектов значительно меньше, чем при сварке неповоротных стыков.

Неповоротным стыком называется стык трубопровода, сварка которого происходит без поворота трубы, а непосредственно сам сварщик выполняет сварку в различных положениях вокруг трубопровода.

Неповоротный стык выполнить трудно. Основная сложность заключается в необходимости выполнения сварки в различных положениях (нижний, вертикальный, потолочный шов). При сварке в различных положениях необходимо регулировать силу тока. Сварка неповоротного стыка требует высокого мастерства.

Сварщик перед допуском на объекте должен выполнить сварку пробно-допускных стыков. Размеры, конструкция и положение пробно-допускных стыков должны совпадать с типоразмерами производственных сварных стыков.

Так же на схеме сварных стыков указывается номер стыка. В числителе указывается порядковый номер стыка. В знаменателе указывается личное клеймо сварщика.

Клеймо сварщика присваивается при прохождении аттестации в аттестационном центре НАКС. Для работы на опасных производственных объектах клеймо за сварщиком закрепляется приказом по предприятию, согласно п. 8 ФНП.

Клеймо сварщика изготавливается в соответствии с ГОСТ 25726-83. На одной стороне клейма отображено зеркальное буквенное и цифровое обозначение, на другой стороне находится место для удара при клеймении.

В зависимости от объекта на котором ведется сварка клеймо располагается на расстоянии от сварного стыка 40мм — 60мм. При выполнении сварки несколькими сварщиками, клейма ставятся на границах стыков.

Клеймение сварных стыков необходимо для идентификации сварщика, выполнившего сварное соединение. В случае обнаружения дефектов в сварном стыке, исполнитель определяется по нанесенному клейму и решается вопрос об отстранении от работ сварщика и его переаттестации, со сдачей практического и теоретического экзаменов.

На схеме расположения сварных стыков указывается стыки, на которых выполнен неразрушающий контроль (ультразвуковой, радиографический). Визуально-измерительному контролю подлежат все стыки. Для каждого опасного производственного объекта, объем контроля определяется по соответствующим нормативным документам.

Сводная таблица сварных стыков, выполняемая на схеме, позволит определить кол-во стыков различных диаметров, необходимое кол-во проведения неразрушающего контроля.

В штампе схемы расположения сварных стыков подписывается руководитель сварочных работ, сварщики, выполнившие сварку и руководитель монтажных работ.

На схеме расположения сварных стыков указывается наименование объекта, группа или класс трубопровода, диаметр и толщина стенки трубопровода, рабочая среда, привязки к неподвижным опорам, зданиям, арматура и т.д.

Важно!!! Схема расположения сварных стыков должна соответствовать журналу сварочных работ. (Нумерация стыков, клейма, диаметры, толщина стенки, последовательность сварки, а также сварщики).

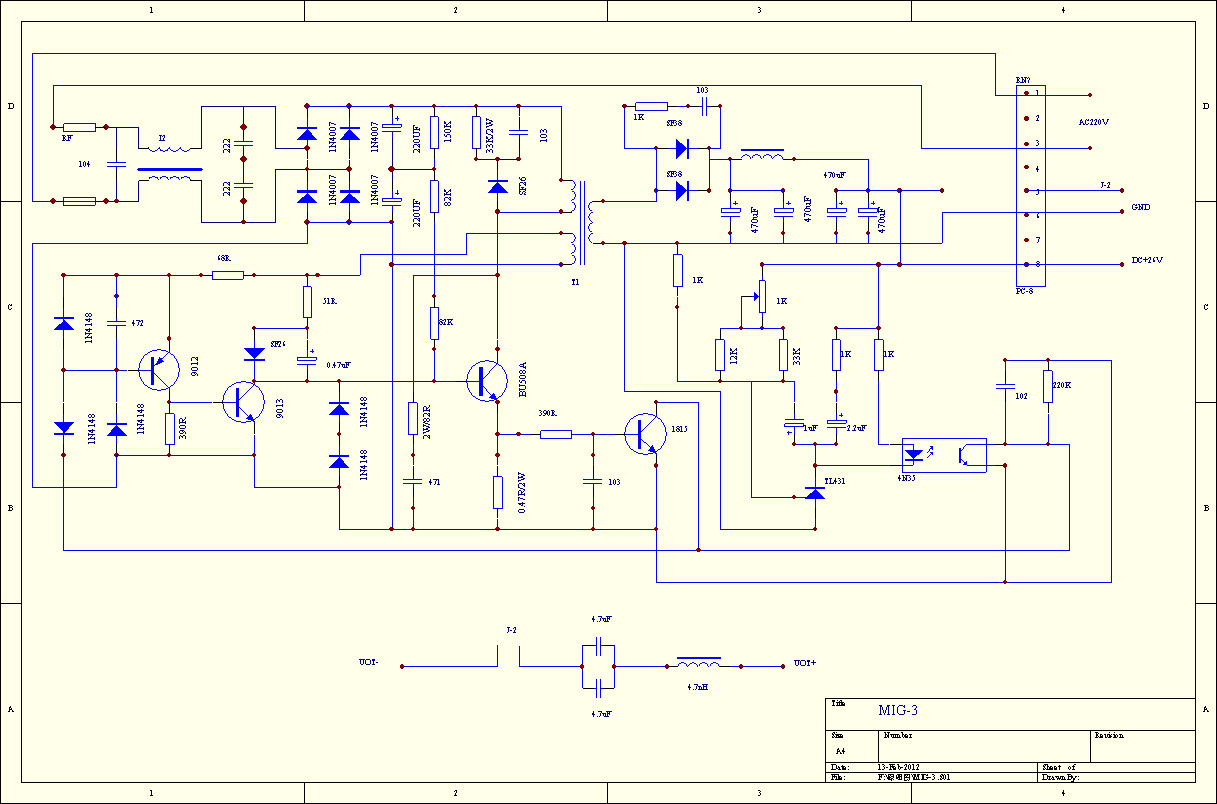

Сварочные источники BRIMA. Характеристики, схемы источников BRIMA

Сварочные источники BRIMA

Состав семейства сварочных источников BRIMA

К многочисленному семейству BRIMA относятся сварочные источники: BRIMA ARC-160/200; FoxWeld Мастер-162; GIANT Welder MМА- 160/180/200; Mishel sz st200; MMA 200 Intertool; Nutool NTW160/200INV; SELMA ВД-162; SOLDADORA ARC140/160/200; Sturm AW97I22; XINGyI ZX7-200M; СВАРОГ ARC-120/130/140/160/200; ТСС САИ-200.

Не смотря на то, что эти источники выпускаются различными производителями под различными торговыми марками, они имеют весьма похожие схемные и компоновочные решения. Похоже, что это семейство самое массовое на рынке инверторных сварочных источников.

Выбор источника для рассмотрения

Различия между этими источниками не существенны, поэтому достаточно рассмотреть какой-то один из них, чтобы получить полное представление о семействе. Остановим свой выбор на сварочном источнике BRIMA ARC-160, который получил наибольшее распространение на рынке.

Этот источник выпускается под торговой маркой компании Brima Welding International. Существующие версии этого источника ARC-140, ARC-160, ARC-200, соответственно рассчитанные на максимальный сварочный ток 140, 160 и 200 А.

Технические характеристики BRIMA ARC-160

Эти три версии различаются между собой лишь мощностью и количеством силовых элементов. Рассмотрим сварочный источник BRIMA ARC-160, имеющий следующие технические характеристики:

– напряжение питающей сети, В: 220;

– частота питающей сети, Гц: 50/60;

– потребляемая мощность, кВт: 5,3;

– максимальный входной ток сети, А: 24;

– диапазон сварочного тока, A: 30–160;

– цикл работы (ЦР), %: 60;

– напряжение холостого хода, В: 56;

– потери на холостом ходу, Вт: 40;

– КПД, %: 85;

– коэффициент мощности, cosf: 0,93;

– класс изоляции: F;

– класс защиты: IP23;

– вес, кг: 8;

– размеры (ширина´высота´длинна), мм: 160´290´370;

Состав сварочного источника BRIMA ARC-160 и назначение плат

Конструктивно электрическая схема сварочного источника выполнена на трех платах: плата выпрямителя №1; плата преобразователя; плата выпрямителя №2.

Внимание. Позиционные обозначения, присвоенные в этом описании электронным компонентам, могут отличаться от позиционных обозначений, указанных в оригинальной документации производителей или нанесенных на платах различных версий сварочных источников семейства BRIMA.

На плате выпрямителя №1 находится выпрямитель, преобразующий переменное напряжение сети в постоянное напряжение.

На плате преобразователя расположен мостовой инвертор, преобразующий выпрямленное постоянное напряжение в переменное напряжение частотой 100 кГц. На этой же плате расположен блок управления, блок драйверов и блок питания 24 В.

На плате выпрямителя №2 расположены силовые трансформаторы, выпрямители и дроссели фильтра.

Схема электрических связей между платами источника изображена на рис. 16.

Переменное напряжение сети через штепсельный разъем, гибкий кабель, выключатель SF1 и соединители X1, X2 поступает на плату выпрямителя №1.

Рис. 16. Схема электрических связей между платами сварочного источника

Выпрямитель №1

Принципиальная электрическая схема платы выпрямителя №1 изображена на рис. 17.

С соединителей X1, X2 переменное напряжение сети, через цепочку терморезисторов RK1—RK4 поступает на двухполупериодные выпрямители VD5, VD6. Эти выпрямители преобразуют переменное напряжение в пульсирующее постоянное.

Рис. 17. Принципиальная электрическая схема платы выпрямителя №1

Для сглаживания пульсаций выпрямленного напряжения используется конденсатор фильтра С3, состоящий из четырех электролитических конденсаторов, включенных параллельно. Этот конденсатор имеет емкость, достаточную для снижения пульсации выпрямленного напряжения до приемлемого уровня.

Терморезисторы RK2—RK4, имеющие отрицательный температурный коэффициент сопротивления (ТКС), используются для ограничения зарядного тока конденсатора С3 на безопасном уровне.

Примечание. В противном случае, большой зарядный ток может повредить выключатель SF1, выпрямительные мосты VD5, VD6, а также конденсатор С3.

Сразу после включения сварочного источника контакты реле К1 разомкнуты и батарея конденсаторов С3 заряжается через цепочку RK1—RK4. После завершения временя зарядки контакт реле К1 замыкается и шунтирует зарядную цепочку.

Время зарядки конденсатора С3 определяется задержкой срабатывания электронного реле времени, собранного на элементах K1, VT1, VD3, C2, R2. Задержка срабатывания этого реле составляет примерно 0,2 с и определяется временем зарядки конденсатора С2.

Резисторы R3 и R4 служат для разрядки конденсатора С3 после отключения сварочного источника от сети.

Плата выпрямителя №1 оборудована защитой от повышенного напряжения сети. Защита выполнена на элементах RU1, VD2, VD1, U1, R1, C1 и способна предотвратить повреждения источника при не правильном подключении или аварийно высоком сетевом напряжении.

Порог срабатывания защиты от повышенного напряжения составляет примерно 290 В переменного напряжения и определяется напряжением пробоя цепочки, состоящей из варистора RU1 и стабилитрона VD2.

Если напряжение сети превышает указанный порог, то эта цепочка пробивается, и через светодиод оптрона U1.1 начинает протекать ток. Транзистор оптрона U1.2 открывается, и сбрасывает электронное реле времени, разряжая конденсатор С2. При этом контакт реле К1 размыкается, выпрямитель переходит в режим зарядки, когда его входной ток ограничивается зарядной цепочкой RK1—RK4. В результате этого выходной ток сварочного источника резко падает.

При дальнейшем росте напряжения сети включается узел защиты конденсатора фильтра, построенный на позисторе RK1 и варисторе RU2. Порог срабатывания этого узла определяется варистором RU2 и составляет примерно 310 В переменного тока. При превышении этого порога варистор RU2 пробивается, и через него начинает протекать дополнительный ток, сильно разогревающий позистор RK1. В результате этого сопротивления позистора резко возрастает, и выпрямитель отключается от сети.

Блок питания 24 В. На рис. 18 изображена схема блока питания 24 В. Этот блок обеспечивает вспомогательные напряжения +24 В и

+12 В, которые необходимы для питания драйвера и платы управления. Блок питания выполнен по схеме однотактного обратноходового преобразователя и питается постоянным напряжением с шин +DC, –DC питания мостового преобразователя.

После включения сварочного источника, конденсатор С7 быстро заряжается по цепи:

+DC ® JP1 ® обмотка I T1 ® VD4 ® R2 ® VD7 ® C7 ® –DC.

Разряд происходит до напряжения +8,2 В, которое ограничивается стабилитроном VD8. Напряжение с VD8 через резистор R3 подается на затвор транзистора VT1.

Транзистор VT1 открывается, и через обмотку I трансформатора T1 начинает протекать линейно нарастающий ток. При этом на обмотке II трансформатора T1 генерируется напряжение с полярностью удерживающей диоды VD1 и VD2 в закрытом состоянии.

Рис. 18. Схема блока питания 24 В

Примечание. Благодаря этому энергия не расходуется в нагрузке, а накапливается в индуктивности обмотки I трансформатора Т1. Накопленная энергия пропорциональна току обмотки.

Открытый транзистор VT1 шунтирует свою цепь запуска, но продолжает удерживаться напряжением, генерируемом на обмотке III Т1. Это напряжение прикладывается между истоком и затвором транзистора VT1 по цепи: исток VT1 ® R7 ® –DC ® обмотка III T1 ® VD6 ® R8 ® затвор VT1.

Ток, протекающий через открытый транзистор VT1 и обмотку I трансформатора T1, контролируется при помощи резистора R7 и порогового узла, собранного на элементах VT2, R8, C6. Как только падение напряжение на резисторе R7 превысит 0,6 В, транзистор VT2 откроется и зашунтирует входную транзистора VT1. В результате этого транзистора VT1 закрывается.

Примечание. После закрытия транзистора VT1 полярность напряжения на обмотках трансформатора T1 изменяется на противоположную.

В результате этого диоды VD1 и VD2 открываются. При этом энергия, накопленная в трансформаторе T1, передается в конденсатор C2 и нагрузку. Конденсатор C2 служит для уменьшения пульсации напряжения на выходе преобразователя.

Время закрытого состояния транзистора VT1 определяется временем перезаряда конденсатора C4 током, поступающим через резистор R3 из цепи запуска. Как только напряжение на затворе VT1 достигнет отпирающего уровня, транзистор откроется VT1, и все повторится в рассмотренном ранее порядке.

Стабилизация выходного напряжения преобразователя осуществляется при помощи узла стабилизации, собранного на элементах VD3, R6, C5, U1. Представим, что в какой-то момент времени нагрузка на выходе преобразователя уменьшилась, и его выходное напряжение начало расти. Как только выходное напряжение превысит 24 В, сопротивление стабилитрона VD3 уменьшится, и через светодиод оптрона U1.1 потечет ток. При этом с конденсатора C7, через транзистор U1.2, в базу транзистора VT2 будет подан ток смещения, который ускорит его открывание. В результате этого уменьшится амплитуда тока в обмотке I трансформатора T1, а, следовательно, и мощность, передаваемая преобразователем на выход. В результате выходное напряжение преобразователя будет снижено до требуемого уровня.

Для получения стабильного напряжения +12 В используется микросхема стабилизатора DA1.

Как только блок питания включается и на входе DA1 появляется напряжение, через резистор R1 загорается светодиод HL1, который сигнализирует о готовности сварочного источника к работе.

Некоторые сварочные источники снабжены отличным блоком питания, выполненным на микросхеме TOP222. Схема такого блока питания изображена на рис. 19.

Схема этого блока питания соответствует схеме, рекомендуемой в документации по применению, и поэтому в особых пояснениях не нуждается.

Рис. 19. Схема блока питания 24 В, выполненного на микросхеме TOP222

Преобразователь

Принципиальная электрическая схема платы преобразователя изображена на рис. 20.

Выпрямленное и сглаженное напряжение с выхода выпрямителя №1 через соединитель XP3 поступает на мостовой двухтактный преобразователь, выполненный на транзисторах VT3—VT14. Он преобразует постоянное напряжение в переменное частотой 100 кГц.

Переменное напряжение с выхода преобразователя, через конденсаторы C10, C12, C13 и соединитель XP2, поступает на плату выпрямителя №2.

Выпрямитель №2

Принципиальная электрическая схема платы выпрямителя №2 изображена на рис. 21.

На плате выпрямителя расположено несколько аналогичных трансформаторно-выпрямительных модулей (ТВМ), соответствующие выходы и входы которых соединены параллельно. Таким образом, за счет совместного использования нескольких относительно слабых ТВМ, удается увеличить их общую мощность. Обычно таких модулей три, но в маломощных версиях источников может использоваться два ТВМ.

Примечание. Так как модули аналогичны, то достаточно рассмотреть устройство и работу одного из них.

Переменное напряжение с платы преобразователя через соединитель XS1 поступает на обмотку I силового высокочастотного трансформатора Т1 ТВМ, который:

– снижает величину переменного напряжения до требуемого уровня;

– служит для осуществления гальванической развязки сварочной цепи от питающей сети.

Трансформатор Т1 имеет две вторичные обмотки (II и III), выполненные с отводом от средней точки. Вторичные обмотки подключаются к двухполупериодным выпрямителям, выполненным на диодах VD1—VD4.

Выходы выпрямителей объединены через дроссели L1 и L2, которые служат для сглаживания пульсации сварочного тока. Демпфирующие цепочки R1C1, R2C2, R3C3, R4C4 включены параллельно диодам выпрямителей и служат для подавления паразитных ВЧ колебаний, возникающих в моменты смены полярности переменного напряжения.

Конденсаторы C5, C6, совместно с индуктивностью дросселей L1, L2, образуют низкочастотный фильтр эффективно подавляющий радиопомехи, проникающие из преобразователя в сварочную цепь.

С помощью шунта R6 формируется сигнал пропорциональный выходному току. При помощи резистора R5 формируется сигнал, пропорциональный выходному напряжению. Эти сигналы, через соединители XP1 и XP4 (рис. 20), поступают на плату преобразователя.

Рис. 20. Принципиальная электрическая схема платы преобразователя

Рис. 21. Принципиальная электрическая схема платы выпрямителя №2

Цепи управления на плате преобразователя. Величина сварочного тока устанавливается при помощи потенциометра RP1 (рис. 16), расположенного на передней панели сварочного источника. К плате преобразователя потенциометр RP1 подключается при помощи соединителя XP5. При вращении ручки потенциометра, напряжение на его движке меняется в диапазоне от 0 до максимума.

Это напряжение, через цепочку R39, R40 поступает на плату управления. Подстроечный резистор R40 служит для установки максимального сварочного тока.

Величина напряжения на верхнем (по схеме) выводе потенциометра RP1 обратно пропорциональна выходному напряжению сварочного источника и определяется при помощи узла Arc Force (Форсирование дуги). Узел собран на элементах VT17, VD11, VD12, C23, R31, R32, R34, R5 (рис. 21). Часть выходного напряжения источника, через делитель R34, R31, R5 (рис. 21) приводится к аноду стабилитрона VD11.

При КЗ на выходе источника выходное напряжение узла определяется напряжением стабилизации VD12 и составляет примерно 7,5 В.

При увеличении выходного напряжения источника потенциал анода VD11 опускается ниже потенциала общего провода, и выходное напряжение узла уменьшается. В общем случае, при изменении выходного напряжения источника от 0 до Uxx, напряжение на выходе узла Arc Force меняется от 7,5 до 5,3 В, соответственно.

В результате выходная вольтамперная характеристика (ВАХ) источника получает наклон, который позволяет в некоторых пределах регулировать выходной ток сварочного источника изменением длины сварочной дуги.

Примечание. Т. е. при необходимости сварщик может увеличить (форсировать) сварочный ток, просто сократив длину дуги. Эта особенность позволяет облегчить начальное зажигание, а также устойчивость горения сварочной дуги.

При удлинении дугового промежутка сварочный ток падает, и дуга быстро гаснет. Это позволяет избежать эффекта трудно разрываемой («резиновой») дуги, характерной для сварочных источников с вертикальной («штыковой») внешней ВАХ.

Выходной ток сварочного источника контролируется при помощи шунта R6 (рис. 21), сигнал с которого заводится непосредственно на плату управления. Конденсатор С25 шунтирует высокочастотные помехи, которые наводятся на измерительные цепи шунта.

Защита преобразователя осуществляется при помощи трансформатора тока (ТТ), имеющего первичную обмотку с отводом от середины. Причем средний вывод обмотки подключен к шине –DC, а крайние выводы — к истокам транзисторов разных стоек мостового преобразователя.

Благодаря такому включению, при помощи одного трансформатора тока можно контролировать сквозные токи в обеих стойках мостового преобразователя. Вторичная обмотка ТТ через мостовой выпрямитель VD18 подключена к шунту R28—R30. На этом шунте формируется сигнал напряжения, пропорциональный току нагрузки. Этот сигнал, через низкочастотный фильтр R26, C18 поступает на плату управления. Благодаря контролю сквозных токов, схема управления имеет возможность ограничить размеры аварии, быстро закрыв исправные транзисторы преобразователя.

В плате управления сигнал установки сварочного тока сравнивается с реальным значением сварочного тока. На основе этого сравнения формируется двухтактный ШИМ сигнал управления мостовым преобразователем. ШИМ сигнал усиливается при помощи усилителя мощности, собранного на транзисторах VT15, VT16, VT18, VT19 и, через цепочку C19, R33, поступает на плату драйвера. На плате драйвера формируются гальванически развязанные сигналы A1—A2, B1—B2, C1—C2, D1—D2, предназначенные для управления транзисторами преобразователя.

Температура транзисторов преобразователя контролируется при помощи термостата SK1 (рис. 16), который через соединитель XP7 и резистор R38 подключается к плате управления. Конденсатор C26 шунтирует высокочастотные помехи, которые наводятся на соединительных проводах термостата.

Светодиод HL1 (рис. 16), расположенный на передней панели сварочного источника, загорается при срабатывании защиты. Этот светодиод подключен к плате преобразователя при помощи соединителя XP6. Светодиод HL2, расположенный на плате преобразователя, дублирует светодиод HL1 (рис. 16).

Плата управления

На плате управления расположены основные цепи устройства управления сварочного источника. Устройство осуществляет управление транзисторами преобразователя, формируя внешнюю падающую вольтамперную характеристику. ВАХ необходима для сварочной технологии MMA. Кроме этого, устройство управления осуществляет защиту основных узлов преобразователя от перегрузки и перегрева. С помощью устройства управления осуществляется плавная установка сварочного тока в диапазоне от минимального до максимального уровня.

Принципиальная электрическая схема платы управления изображена на рис. 22.

Устройство управления сварочного источника BRIMA ARC-160 построено на базе ШИМ контроллера SG3525AJ. Это микросхема является полным аналогом микросхемы UC3525.

Питание цепей управления осуществляется стабилизированным напряжением +12 В, которое формируется при помощи стабилизатора DA1 (рис. 18).

На операционном усилителе DA1 построен узел сумматора, который суммирует два сигнала:

– сигнал токовой обратной связи, поступающий через соединитель X1.4;

– сигнал установки сварочного тока, который поступает через соединитель X1.6.

По своей сути сумматор является пропорционально-интегральным (ПИ) регулятором, который управляет ШИМ-контроллером DA2 таким образом, чтобы выходной ток сварочного источника соответствовал заданному. Параметры ПИ регулятора определяются элементами обратной связи C1, C2, R4, R7, R8.

Цепочка R1, HL1, HL2 служит для индикации аварии измерительных цепей. Обычно напряжение на выходе сумматора не превышает 4 В, что является признаком нормальной работы. Однако в аварийной ситуации, например, при обрыве шунта R6 (рис. 21), напряжение на выходе сумматора возрастает до максимума, и светодиоды HL1 и HL2 загораются.

На элементах VT4, VD3, R12, R16, R21, C8, C9, C11 собран узел функции Hot Start (Горячий старт), который кратковременно повышает величину сварочного тока над установленным значением в момент начального зажигания дуги.

Пока сварочный источник находится в режиме холостого хода, выходное напряжение сумматора равно 0 В. При этом транзистор VT4 закрыт, а конденсатор C8 экспоненциально заряжается до напряжения 8,7 В.

Одновременно на вход сумматора через резистор R12 поступает ток смещения, который частично компенсирует сигнал, поступающий с измерительного шунта R6 (рис. 21). После начала сварки, благодаря току смещения, сварочный источник формирует повышенное значение сварочного тока.

Напряжение на выходе сумматора возрастает до нормального значения, и в базу транзистора VT4, через резистор R21, поступает ток. Транзистор VT4 открывается и шунтирует цепь заряда конденсатора С8.

Конденсатор С8 разряжается. Одновременно до нуля снижается смещение, вызывающее повышенное значение сварочного тока. После прекращения сварки процесс опять повторяется. Функция горячего старта включается, если процесс сварки прерывается на время большее, чем 1–2 секунды. В противном случае увеличение сварочного тока не производится.

Рис. 22. Принципиальная электрическая схема платы управления

Выходной сигнал сумматора через резистор R13 и узел инвертора, собранный на элементах VT3, R14, R18, R19, C6, подается на вход CPS микросхемы DA2. Эта ИМС на своих выходах OUA и OUB формирует противофазное прямоугольное напряжение с переменным заполнением импульсов или прекращает формирование этих импульсов в аварийной ситуации. Элементы R15, C7 задают частоту ШИМ прямоугольного выходного напряжения, равную 100 кГц.

Прямоугольное напряжение с выходов OUA и OUB поступает на аналогичные друг другу узлы формирователей, собранные на элементах VT1, VT2, VD1, VD2, R9, R10, C4 и VT5, VT8, VD4, VD6, R25, R26, C14.

Эти формирователи используются для управления транзисторами усилителя мощности, расположенного на плате преобразователя (рис. 20) и предназначенного для согласования платы управления и драйвера.

На транзисторах VT6, VT7 и тиристоре VS1 построен узел защиты, выключающий преобразователь сварочного источника в аварийной ситуации. В нормальном режиме транзистор VT6 открыт по цепи:

+24V ® R22 ® VD5 ® R27 ® переход база-эмиттер VT6.

При этом транзистор VT7 закрыт, и ШИМ-контроллер DA2 «мягко» стартует.

Примечание. Время «мягкого» старта (Soft Start) определяется емкостью конденсатора С15.

Если ток в одной из стоек мостового преобразователя в какой-то момент времени превысит 50 А, то через стабилитрон VD8 потечет ток, который откроет тиристор VS1. При этом тиристор VS1, через диод VD7, зашунтирует цепь запуска транзистора VT6. Транзистор VT6 закроется, а транзистор VT7 откроется и заблокирует работу DA2, соединив с общим проводом вывод CSS.

Одновременно, через резистор R24, будет разряжен конденсатор С15. В результате этого работа мостового преобразователя будет остановлена, и на передней панели сварочного источника загорится светодиод HL1

«Термозащита» (рис. 16).

Для сброса защиты необходимо кратковременно отключить сварочный источник от сети при помощи выключателя SF1 (рис. 16). В этом случае тиристор VS1 закроется, и узел защиты вернется в свое нормальное состояние.

Цепочка C12, R17 позволяет заводить сигнал с выхода токовой защиты на вход узла инвертора. Эта цепочка позволяет непосредственно воздействовать на ШИМ-контроллер и уменьшать заполнение управляющих импульсов при резком нарастании тока преобразователя. Подобная ситуация может случиться при одностороннем насыщении сердечника силового трансформатора в блоке выпрямителя №2.

Если температура транзисторов преобразователя превысит максимально допустимое значение, то сработает термостат SK1 (рис. 16). Его контакты замкнуться и через цепочку R38 (рис. 20), VD7 зашунтируют цепь запуска транзистора VT6. В результате этого транзистор VT6 закроется, а транзистор VT7 откроется и заблокирует работу ШИМконтроллера.

При этом преобразователь сварочного источника будет выключен, а на передней панели загорится светодиод HL1 «Термозащита» (рис. 16). В отличие от токовой защиты, для сброса температурной защиты не требуется отключения сварочного источника от сети. Работа преобразователя будет восстановлена после нормализации температуры транзисторов.

Расположение элементов на плате управления изображено на рис. 23.

Рис. 23. Расположение элементов на плате управления

Плата драйверов

Принципиальная электрическая схема платы драйверов изображена на рис. 24.

Рис. 24. Принципиальная электрическая схема платы драйверов

На плате драйверов расположен трансформатор гальванической развязки (ТГР), который имеет одну первичную (I) и четыре вторичные (II, III, IV, V) обмотки, которые гальванически развязаны между собой.

К каждой вторичной обмотке подключен формирователь управляющего напряжения. Все формирователи имеют аналогичное схемное решение и поэтому достаточно рассмотреть только один из них. Для примера рассмотрим преобразователь, собранный на элементах VD1—VD4, C1, C2, R1, R2.

При помощи усилителя мощности на обмотках ТГР формируются напряжение управления, форма которого изображена на рис. 25 (режим измерения: коэффициент канала 5 В/дел. и коэффициент развертки 2 мкс/дел).

Рис. 25. Форма напряжения на вторичной обмотке ТГР

Допустим, в какой-то момент времени, на обмотке II присутствует импульс напряжение приложенный плюсом к началу этой обмотке. В этом случае это напряжение через стабилитрон VD1 и резистор R1 проникает на затвор транзистора преобразователя, и транзистор открывается. Одновременно с этим конденсаторы C1 и C2 заряжаются до напряжения стабилизации стабилитрона VD1 (5,1 B).

При этом напряжение на конденсаторах вычитается из напряжения на вторичной обмотке ТГР. В результате к затворам транзисторов преобразователя прикладывается отпирающее напряжение, амплитуда которого не превышает 7,5 В.

Внимание. При замене транзисторов преобразователя альтернативными типами транзисторов необходимо учитывать, что к затворам транзисторов прикладывается относительно небольшое отпирающее напряжение величиной 7,5 В. Поэтому альтернативные транзисторы должны гарантированно отпираться таким напряжением.

Рис. 26. Форма напряжения на выходе канала драйвера

Так как входные цепи MOSFET транзисторов потребляют основной ток только в момент включения или выключения, то для создания гарантированного тока зарядки конденсаторов C1 и C2 используется цепочка VD2, R2.

Конденсаторы C1 и C2 используются для создания в паузе между импульсами управления, когда напряжение на обмотке II ТГР равно 0 В, запирающего отрицательного напряжения величиной –5 В на затворе транзистора. Диоды VD3, VD4 позволяют ускоренно закрыть транзистор. На рис. 26 изображена форма управляющего напряжения на выходе драйвера (режим измерения: коэффициент канала 5 В/дел. и коэффициент развертки 2 мкс/дел).

Сварочные символы: схемы и типы

Сварка не может занять надлежащее место в качестве инженерного инструмента, если не предусмотрены средства для передачи информации от дизайнера рабочим.

Символы сварки позволяют разместить на чертежах полную информацию о сварке.

Схема условного изображения сварных швов на технических чертежах, используемая в данном руководстве, соответствует методу проецирования «третьего угла».

Этот метод преимущественно используется в США.

Соединение является основой для обозначений сварки.

Контрольная линия символа сварки (рис. 3-2) используется для обозначения типа выполняемого сварного шва, его местоположения, размеров, протяженности, контура и другой дополнительной информации.

Любое сварное соединение, обозначенное символом, всегда будет иметь сторону стрелки и другую сторону. Соответственно, термины «сторона стрелки», «другая сторона» и «обе стороны» используются здесь для определения местоположения сварного шва относительно соединения.

Конец символа сварки используется для обозначения процессов сварки и резки, а также технических требований, процедур или дополнительной информации, которая будет использоваться при сварке.

Если сварщик знает размер и тип сварного шва, он имеет только часть информации, необходимой для выполнения сварного шва. Процесс, идентификация присадочного металла, который будет использоваться, требуется ли упрочнение или выкрашивание корня, а также другие соответствующие данные должны относиться к сварщику.

Обозначение, помещаемое в конце символа, обозначающего эти данные, должно устанавливаться каждым пользователем. Если ноты не используются, конец символа можно опустить.

Сварочные символы

Стандартное расположение элементов обозначения сварки – Рисунок 3-2Элементы обозначения сварки

Различают термины «символ сварки» и «символ сварки».”

- Обозначение сварного шва (рис. 3-3) указывает на желаемый тип сварного шва.

- Обозначение сварного шва (рис. 3-2) представляет собой обозначение сварного шва на чертежах.

Собранный «символ сварки» состоит из следующих восьми элементов или любых из этих элементов, если необходимо:

- Ссылка

- Стрелка

- Основные обозначения сварных швов

- Размеры и другие данные

- Дополнительные символы

- Финишные символы,

- Хвост,

- Спецификация

- Процесс или другие ссылки

Расположение элементов символа сварки относительно друг друга показано на рисунках 3-2 выше.

Основные обозначения сварных швов

Основные символы сваркиСимволы сварки используются для обозначения сварочных процессов, используемых в операциях соединения металлов, независимо от того, является ли сварной шов локализованным или «круговым», является ли это заводской или полевой сваркой, а также контур сварных швов.

Эти основные символы сварных швов (символы дуги и газовой сварки, символы контактной сварки, пайки, кузнечно-термитного, индукционного и проточного шва) приведены ниже и показаны на рис. 3-3.

Дополнительные символыЭти символы используются во многих сварочных процессах вместе с символами сварки и используются, как показано на рисунках 3-3.

Дополнительные символы для дуги и газа

Основные и дополнительные символы дуговой и газовой сварки – Рис. 3-3Эти сварные швы обозначаются ссылкой на процесс или спецификацию в конце символа сварки, как показано на рис. 3-4.

Рисунок 3-4Когда требуется использование определенного процесса (рис. 3-5), процесс может быть обозначен одним или несколькими буквенными обозначениями, показанными в таблицах 3-1 и 3-2.

Ссылка на конкретный процесс – Рисунок 3-5Обозначение процессов сварки буквами

Буквенные обозначения не присваивались сварке точечной дуги, контактной точке, дуговой сварке, контактному шву и выступающей сварке, поскольку используемые символы сварки являются адекватными.

Обозначение процессов резания буквами

Если нет спецификации, процесса или другого символа, хвост может быть опущен (рис. 3-6).

инжир. 3-6 Другие общие обозначения сварных швовНа рисунках 3-7 и 3-8 показаны обозначения сварного шва по всему периметру и сварного шва, а также контактные точечные и контактные швы.

Обозначения сварных швов по всему периметру и сварных швов в полевых условиях

Контактные точечные и контактные швы

Подробнее: Символы швов и контактных точечных сварных швов

Значение местоположения стрелки

Для обозначений сварки с угловым швом, канавкой, фланцем, заусенцев и с высадкой стрелка соединяет контрольную линию символа сварки с одной стороной соединения, и эта сторона должна считаться стороной соединения, указанной стрелкой (рис.3-9).

Обозначение боковой угловой сварки со стрелкой

Сторона, противоположная стрелке, считается другой стороной соединения (рис. 3-10).

Обозначение для угловой сварки другой стороны

Символы для проекционной сварки, контактной точечной сварки, контактного шва, дугового шва, дуговой точечной и электрозащитной сварки

Для этих символов стрелка соединяет контрольную линию символа сварки с внешней поверхностью одного элемента соединения по средней линии требуемого сварного шва.

Стержень, на который указывает стрелка, считается лонжероном со стрелкой.

Другой шарнир считается другим лонжероном (рис. 3-11).

Обозначения при сварке разъемов и пазов

Дополнительные сведения об обозначениях при сварке “вилка и паз” можно найти здесь.

Ближайший элемент

Когда соединение изображено на чертеже как область, параллельная плоскости проекции, и стрелка символа сварки направлена в эту область, боковой элемент соединения, показанный стрелкой, считается ближайшим элементом соединения, следующим за обычные правила оформления (рис.3-11).

Символ сварки на ближней стороне

Когда соединение изображено на чертеже одной линией и стрелка символа сварки направлена к этой линии, сторона соединения, указанная стрелкой, считается ближней стороной соединения, в соответствии с обычными схемами оформления (рис. . 3-12 и 3-13).

Сварка с V-образной канавкой и стрелкой сбоку

Сварка с V-образной канавкой на другой стороне, обозначение

Расположение сварного шва относительно стыка

Сторона стрелки

Сварные швы на стороне соединения, указанной стрелкой, показаны путем размещения символа сварного шва сбоку от контрольной линии по направлению к считывающему устройству (рис.3-14)

Сварные швы со стороны стрелки соединения

Другая сторона

Сварные швы на другой стороне стыка показаны путем размещения символа сварного шва сбоку от контрольной линии от считывающего устройства (рис. 3-15).

Сварные швы на другой стороне стыка

Обе стороны

Сварные швы на обеих сторонах соединения показаны путем размещения символов сварных швов по обе стороны от контрольной линии, по направлению к считывающему устройству и от него (рис.3-16).

Нет бокового значения

Символы точки сопротивления, контактного шва, заусенцев, сварного шва сами по себе не имеют значения стороны стрелки или другого бокового значения, хотя дополнительные символы, используемые вместе с этими символами, могут иметь такое значение.

Например, символ контура заподлицо (рис. 3-3) используется вместе с обозначениями точек и швов (рис. 3-17), чтобы показать, что один элемент открытой поверхности стыка должен быть заподлицо.

Обозначения контактных участков, контактных швов, заусенцев и осажденных сварных швов должны располагаться по центру контрольной линии (рис.3-17).

Обозначения точечных швов и сварных швов с высадкой или высадкой

Ссылки и общие примечания

Обозначения со ссылками