Нарезание внутренней резьбы: технология производства работ

СОДЕРЖАНИЕ

- Общие правила нарезания внутренней резьбы

- Технология выполнения внутренней резьбы

- Нарезка резьбы в труднообрабатываемых сталях и сплавах

- Способы профилактики и устранения брака при нарезании внутренней резьбы

Нарезание внутренней резьбы производится в тех случаях, когда нужно сделать разборную конструкцию. Параметры резьбы определяются ГОСТ 1973257-73. Мелкий шаг, как правило, используют для труб с тонкой стенкой или в тех случаях, когда нужны хорошая герметичность и защита от самовыкручивания.

Инструменты для нарезания резьбы могут быть ручными, в том числе электрическими и пневматическими, а на производствах, особенно при массовом изготовлении деталей, используют станки. О том, как нарезают внутреннюю резьбу, на что при этом обращают внимание, читайте в нашем материале.

Общие правила нарезания внутренней резьбы

Принципиально важным моментом процесса нарезания внутренней резьбы является подготовка отверстия.

Если диаметр отверстия окажется меньше указанного в ГОСТе, метчик из-за большого усилия при нарезании заклинит или сломает. Резьба в этом случае получится рваной. Отверстие, размеры которого будут больше необходимых, не позволит обеспечить достаточную высоту витков, и ее профиль окажется неполным.

Перечислим основные правила нарезания внутренней резьбы на сверлильных станках:

- В отверстиях заготовок, полученных в результате штамповки, отливки или иных похожих способов, внутреннюю резьбу не нарезают. В качестве исключения можно рассматривать заготовки, изготовленные методом литья под давлением.

- Рассверливание и зенкование являются обязательной процедурой, предшествующей нарезанию резьбы. Таким образом удаляется окалина, нагар и наклеп. Это повышает качество выполненной нарезки и помогает продлить срок службы метчика.

- Метчик должен закрепляться в самоцентрирующихся, реверсивных, качающихся или плавающих патронах.

- В процессе подготовки отверстия для нарезания внутренней резьбы метчиком со стороны его входа обязательно нужно будет снять фаски. Полученный при снятии угол должен быть равен 60°, а высота соответствовать не менее чем одному шагу резьбы.

- Особого внимания при выполнении нарезания требует шпиндель. Его следует уравновесить с помощью противовеса. Врезание и выемка метчика должны быть плавными, а ход шпинделя легким. В противном случае может возникнуть такой дефект, как разбивание резьбы.

В процессе работы метчик подвергается серьезной нагрузке, поэтому при работе данным инструментом для нарезания внутренней резьбы должна использоваться смазчоно-охлаждающая жидкость.

Ее выбор зависит от материала, с которым предстоит работать:

|

Материал, из которого изготовлены заготовки |

Варианты смазочно-охлаждающих жидкостей |

|

Инструментальные и конструкционные стали |

Сульфофрезол, эмульсия, сурепное и компаундированное масло |

|

Легированные стали и стальное литье |

Эмульсия, сурепное масло |

|

Чугун |

Керосин, сурепное масло, отсутствие охлаждения |

|

Латунь и бронза |

Сурепное масло, отсутствие охлаждения |

|

Алюминий |

Эмульсия, отсутствие охлаждения |

На сегодняшний день список дополнен прогрессивными смазочно-охлаждающими жидкостями, обеспечивающими увеличение стойкости инструмента для нарезания внутренней резьбы примерно в полтора раза.

|

Область применения смазочно-охлаждающей жидкости |

Материал, из которого изготовлена заготовка |

Коэффициент увеличения периода стойкости режущего инструмента Кт |

Какую смазочно-охлаждающую жидкость может заменить |

|

Масляная смазочно-охлаждающая жидкость ОСМ-3 |

|||

|

Нарезание внутренней резьбы |

Конструкционная углеродистая сталь |

1,5 |

Сульфофрезол |

|

Серый чугун |

1,1 |

Керосин |

|

|

Масляная смазочно-охлаждающая жидкость МР-1 |

|||

|

Нарезание резьбы плашкой и метчиком на токарных станках-автоматах |

Сталь конструкционная |

1,2–1,4 |

Сульфофрезол |

|

Сталь коррозионностойкая |

1,4–2,0 |

Олеиновая кислота, сульфофрезол |

|

|

Титановые сплавы |

1,3 |

Сульфофрезол |

|

|

Нарезание внутренней резьбы |

Конструкционная сталь |

1,2 |

Олеиновая кислота, сульфофрезол |

|

Коррозионностойкая сталь |

1,5–3,0 |

||

|

Стали высокомарганцовистые типа 45Г17ЮЗ |

1,3 |

||

|

Нарезание плашкой наружной резьбы |

Конструкционная сталь |

1,2 |

|

|

Коррозионностойкая сталь |

2,0 |

||

|

Масляная смазочно-охлаждающая жидкость ОСМ-5 |

|||

|

Нарезание внутренней резьбы на токарном станке-автомате |

Углеродистая сталь |

|

Сульфофрезол |

|

3–5%-ная эмульсия «Укринол-1» |

|||

|

Нарезание внутренней резьбы |

Серый чугун |

1,3 |

3%-ные эмульсии ЭТ-2 и ЭГТ |

|

Алюминиевые сплавы |

1,2 |

||

|

Масляные смазочно-охлаждающие жидкости ЛЗ-СОЖ ПИО, ЛЗ-СОЖ1Т, МР-6 |

|||

|

Нарезание мелкой резьбы в глухих отверстиях |

Конструкционная сталь |

1,9 |

3%-ная эмульсии ЭТ-2 и ЭГТ |

Технология выполнения внутренней резьбы

Процесс нарезания внутренней резьбы может осуществляться вручную, с помощью специального инструмента – воротка.

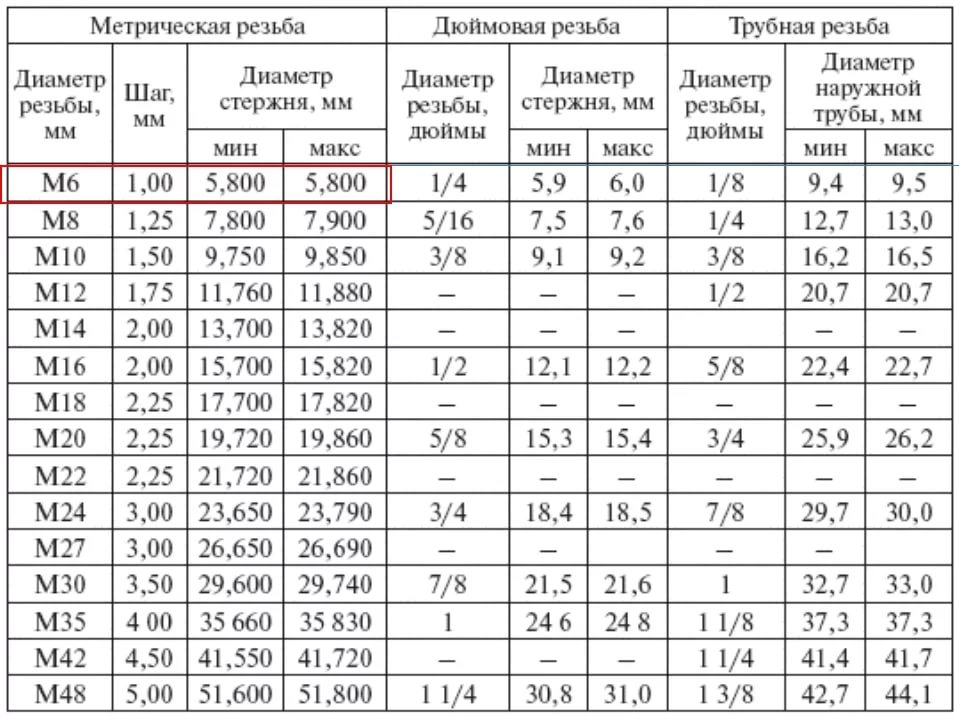

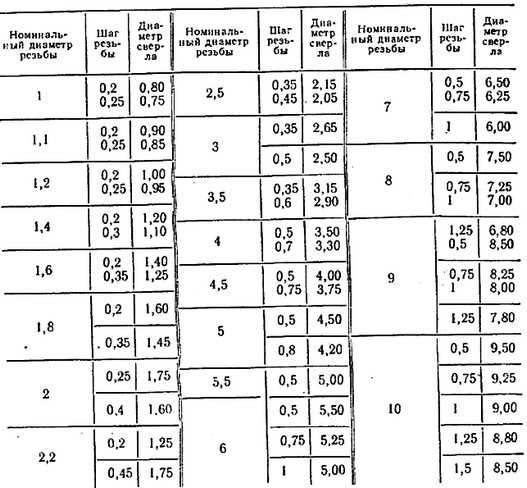

Прежде всего в заготовке сверлят отверстие. Для этого выбирают сверло, диаметр которого несколько превышает внутренний диаметр, указанный для нарезания резьбы.

Если возможность выяснить параметры сверла на основе данных специальной таблицы отсутствует, производят самостоятельные приблизительные расчеты. Формула для расчетов имеет следующий вид:

dсв = D – P,

где dсв — диаметр сверла, D — наружный диаметр внутренней резьбы, мм; Р — шаг резьбы, мм.

Таблица. Диаметры сверл для нарезания метрической резьбы

|

Диаметр резьбы, мм |

Метрическая резьба с крупным шагом, мм |

Диаметр резьбы, мм |

Резьба метрическая с крупным шагом, мм |

||

|

Бронза, чугун |

Сталь, латунь |

Бронза, чугун |

Сталь, латунь |

||

|

5 |

4,1 |

4,2 |

12 |

10,0 |

10,1 |

|

6 |

4,9 |

5,0 |

14 |

11,7 |

11,8 |

|

7 |

5,9 |

6,0 |

16 |

13,7 |

13,8 |

|

8 |

6,6 |

6,7 |

18 |

15,1 |

15,3 |

|

9 |

7,6 |

7,7 |

20 |

17,1 |

17,3 |

|

10 |

8,3 |

8,4 |

|||

Сквозные отверстия являются проходными. Глубина глухих отверстий должна быть на 6хР больше, чем длина резьбы.

Глубина глухих отверстий должна быть на 6хР больше, чем длина резьбы.

После этого в отверстии снимается центрирующая фаска для метчика. Эта операция осуществляется с помощью конической зенковки с углом 2ф, равным 90° или 120°.

На следующем этапе определяются с выбором комплекта метчиков и воротка.

Общая длина воротка L определяется в результате следующих расчетов:

L = 20D + 100,

где L — общая длина воротка, D — диаметр метчика.

После этого заготовка надежно фиксируется в тисках. Рабочая часть метчика смазывается специально подобранной жидкостью, после чего его аккуратно, четко по оси, стараясь избежать перекосов, помещают заборной частью в обрабатываемое отверстие.

Для проверки соосности метчика используется угольник.

Затем на метчик надевают вороток. Левой рукой слегка нажимают на среднюю часть воротка вниз, а правой вращают его по часовой стрелке до тех пор, пока метчик не углубится в подготовленное отверстие и его положение не станет устойчивым.

Дальнейшее вращение воротка происходит с использованием обеих рук. Направление его поворотов меняется через каждые 1-2 оборота вправо. Вороток возвращают на пол-оборота влево, и образовавшаяся в отверстии стружка ломается. Это облегчает процесс нарезания внутренней резьбы и повышает качество результата.

После того как работа выполнена, метчик нужно будет извлечь, вывернув из глухого отверстия или полностью пропустив через сквозное.

На последнем этапе нарезания резьбу обрабатывают средним и чистовым метчиками.

Читайте также: «Сварка нержавейки электродом»

Оценить качество резьбы можно в процессе визуального осмотра. К ее дефектам относят сорванные нити и задиры. Анализ точности резьбы проводится с помощью резьбовых калибр-пробок или эталонных винтов. Их проходная часть должна свободно ввинчиваться в резьбовое отверстие.

В процессе нарезании резьбы метчиками нужно внимательно относиться к следующим деталям:

- использовать в ходе процесса полный набор метчиков и следить за тем, чтобы чистовой метчик не был перегружен;

- нельзя допускать перекоса среднего и чистового метчиков, которые вводятся в отверстие без воротка;

- при обработке глухих отверстий необходимо периодически выкручивать метчик и удалять образовавшуюся в канавках стружку;

- с целью сохранности метчиков нужно использовать воротки, характеристики которых соответствуют диаметру резьбы;

- для обеспечения качественного результата и облегчения процесса работы следует применять соответствующие СОТС.

Трудоемкий процесс нарезания внутренней резьбы вручную может обеспечить невысокую производительность. Гораздо эффективнее будет привлекать для этой цели специальные средства механизации.

Использование сверлильного станка существенно повышает скорость обработки отверстий и обеспечивает соответствие резьбы заданным параметрам. В данном случае метчик закрепляется в предохранительном патроне, размещенном в шпинделе станка. Его вставляют в цангу патрона на допустимое усилие и фиксируют с помощью накидной гайки.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Затем станок включают и проверяют степень биения метчика. При необходимости регулируют его усилие с помощью круглой гайки, которая стопорится винтом. Обрабатывают метчик смазочно-охлаждающей жидкостью и приступают к выполнению работ.

Нарезание резьбы в глухом отверстии продолжается до тех пор, пока инструмент не коснется дна и его вращение не остановится. Скорость нарезания внутренней резьбы на сверлильном станке соответствует значению 5—8 м/мин.

Скорость нарезания внутренней резьбы на сверлильном станке соответствует значению 5—8 м/мин.

Механизировать процесс нарезания резьбы можно с помощью применения резьбонарезателей с пневматическими и электрическими приводами, которые оборудованы механизмом автоматического изменения направления вращения шпинделя. Это обеспечивает возможность движения метчика в прямом и обратном направлении.

Метчик помещают в предохранительный патрон и смазывают. Резьбонарезатель с помощью рук стараются разместить так, чтобы не было перекоса относительно оси отверстия. Затем метчик направляют в отверстие, и он начинает вращаться после легкого нажатия на корпус механизма резьбонарезателя. Повторное нажатие запускает реверсивное движение, и метчик на скорости, вдвое превышающей скорость погружения, выходит наружу.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Использование резьбонарезателей обеспечивает производительность в 5–10 раз превышающую эффективность показателей ручного труда. В условиях масштабного производства операции по нарезанию внутренней резьбы производятся на резьбонарезных станках.

В условиях масштабного производства операции по нарезанию внутренней резьбы производятся на резьбонарезных станках.

Нарезка резьбы в труднообрабатываемых сталях и сплавах

Сложности при нарезании резьбы возникают при обработке отверстий заготовок, выполненных из пластичных легированных сталей. Также трудно работать с титановыми, легкими и жаропрочными сплавами. Особенности этих материалов вызывают необходимость соблюдения следующих условий:

- Заготовки из жаропрочных сплавов следует устанавливать на станину станка строго перпендикулярно к оси резьбы базовой поверхности и хорошо закреплять. Это позволит производить нарезание резьбы без использования кондуктора. Если возможность обеспечить прочное крепление детали к станку отсутствует и жесткость детали недостаточна, то добиться качественного результата можно будет, только применяя такое приспособление, как кондуктор.

- В процессе обработки заготовок из жаропрочных сплавов следует использовать метчик, у которого зубья располагаются в шахматном порядке.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика. - При работе с жаропрочными сплавами необходимо проводить процедуру охлаждения метчика. Состав для охлаждения подается с помощью специального насоса и представляет собой следующую смесь: 60 % сульфофрезола, 25 % керосина и 15 % олеиновой кислоты. Если станок не оборудован помпой, метчик погружается в смесь 85 % сульфофрезола и 15 % олеиновой кислоты либо смазывается вручную с помощью кисти.

- При работе с мягкими заготовками из алюминиевых сплавов или цинка скорость подачи шпинделя по шагу резьбы должна регулироваться. Если механизм регулировки не предусмотрен, его свободное движение можно обеспечить за счет уменьшения нагрузок уравновешивания – грузов и пружин. При существенной массе движущихся частей и очевидном осевым усилии при движении шпинделя внутренняя резьба разрушится по среднему сечению.

- Высокая скорость нарезания внутренней резьбы должна быть обеспечена при работе с заготовками из силуминовых сплавов.

Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик.

Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик. - Лучшей охлаждающей жидкостью при нарезании внутренней резьбы в отверстиях деталей из легкосплавных материалов считается керосин. Также может применяться 8–10 % эмульсия. Масло в данной ситуации использовать не нужно, так как оно не обеспечит защиту от налипания стружки и не даст качественно очистить резьбу.

Читайте также: «Технология сварки сталей»

Резьба в изделиях из труднообрабатываемых сталей аустенитного класса и титановых сплавов, начиная с М4 и заканчивая М30, обрабатывается с применением бесканавочных метчиков. Они должны быть изготовлены из быстрорежущей стали и обладать повышенным уровнем стойкости.

Способы профилактики и устранения брака при нарезании внутренней резьбы

К основным видам брака, возникшего в результате нарезания внутренней резьбы на сверлильном оборудовании, относятся:

- Рваная резьба.

Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен.

Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен. - Тупая резьба. Причиной данного вида брака чаще всего является слишком большой диаметр отверстия для резьбы. Также недопустимо использование затупившегося метчика с недостаточной твердостью и малыми углами зубьев. Препятствовать возникновению такого дефекта будет качественная подготовка отверстия. Оно должно быть выполнено с учетом необходимых припусков. Геометрия и конструкция хорошо заточенного метчика должна соответствовать особенностям обрабатываемого материала.

- Шероховатость поверхности резьбы. Данный дефект может возникнуть в результате множественных причин. Самыми распространенными среди них являются неправильная заточка метчика или высокая степень его износа, недостаточная длина его заборного конуса и малая величина передних зубьев, выбора слишком высоких режимов нарезания внутренней резьбы, низкое качество жидкостей для смазки и охлаждения.

Предупредить излишние шероховатости можно, используя хорошо заточенные метчики соответствующей геометрии и конструкции, правильно подбирая режимы работы нарезного оборудования и применяя качественные охлаждающие составы.

- Провал резьбы по калибрам-пробкам. Эта проблема является следствием неправильной установки метчика. Провалы резьбы появляются из-за его сильного биения. Их причиной также может стать неисправность патрона, снятие метчиком стружки при вывертывании, слишком высокая скорость нарезания и низкая эффективность смазочно-охлаждающей жидкости.

Предупредить провалы можно, тщательно подходя к вопросам установки метчика, отслеживая отклонения в его биении от допустимых параметров и состояние стружковыводящих канавок. Устанавливать его следует только в исправный плавающий патрон. Скорость нарезания и смазочно-охлаждающая жидкость должны подбираться с учетом особенностей обрабатываемого материала.

- Тугая резьба. Образуется из-за неправильно подобранных размеров метчика и плохо очищенной поверхности резьбы.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями. - Конусность резьбы. Верхняя часть отверстия может разбиваться из-за биения метчика. Также причина иногда кроется в том, что используется метчик без обратного конуса, в результате чего зубья калибрующей части начинают срезать металл. Для того чтобы исключить данный дефект, следует правильно устанавливать метчик соответствующей геометрии и конструкции, а также проверять его биение перед началом нарезания внутренней резьбы.

- Несоответствие резьбы проходному калибру. Дефект возникает из-за неправильного выбора профиля и размера метчика. Также причиной брака может стать нарушение условий эксплуатации инструмента или возникший в процессе установки перекос. Иногда проблема возникает в результате срезания резьбы при выворачивании метчика. Добиться соответствия можно, правильно установив подобранный метчик и обеспечив необходимые условия для его эксплуатации.

- Срыв ниток резьбы. Если диаметр отверстия заужен, в процессе нарезания внутренней резьбы используется затупившийся метчик, а в канавках присутствует стружка, некоторые нити могут оказаться сорванными. Для предупреждения таких срывов следует внимательно относиться к диаметру отверстия, которое подлежит обработке, использовать хорошо заточенный метчик и отводить стружку из канавок.

Читайте также: «Зенкование»

Получить качественный результат и уберечь метчики от поломки можно, применяя инструменты для нарезания внутренней резьбы, изготовленные из прочной стали. Внимательно относитесь к тонкостям технологического процесса и помните о том, что любую проблему гораздо проще предупредить, чем исправить.

Нарезание внутренней резьбы

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Справочная информация о бесстружечных метчиках-раскатниках

ИНСТРУМЕНТ ДЛЯ ХОЛОДНОВЫСАДОЧНЫХ И РЕЗЬБОНАКАТНЫХ СТАНКОВ ПРЕСС-ФОРМЫ И ШТАМПЫ ИЗ КАРБИДА ВОЛЬФРАМА ТВЕРДОСПЛАВНЫЕ ЗАГОТОВКИ ДЛЯ ЭЭО И ТОЧНОЙ ШТАМПОВКИ ВОЛОКИ АЛМАЗНЫЕ МАТРИЦЫ ХОЛОДНОВЫСАДОЧНЫЕ ВЫСАДОЧНЫЕ ПУАНСОНЫ ДЛЯ БОЛТОВ, ГАЕК, ДЕТАЛЕЙ ВЫСАДОЧНЫЕ ПУАНСОНЫ ДЛЯ ВИНТОВ И САМОРЕЗОВ ПУАНСОНЫ ДЛЯ ГАЕК МЕТЧИКИ БЕССТРУЖЕЧНЫЕ МЕТЧИКИ РАСКАТНИКИ ДЛЯ РЕЗЬБОНАКАТНЫХ СТАНКОВ ГАЕЧНЫЕ МЕТЧИКИ ПЛАШКИ РЕЗЬБОНАКАТНЫЕ ПЛОСКИЕ МАТРИЦЫ ДЛЯ ФОРМИРОВАНИЯ СВЕРЛА САМОРЕЗА ВЫТАЛКИВАТЕЛИ К ИНСТРУМЕНТУ ПАЛЬЦЫ ПЕРЕНОСА ДЛЯ ГАЕК РОЛИКИ РЕЗЬБОНАКАТНЫЕ РОЛИК-СЕГМЕНТЫ ДЛЯ ПЛАНЕТАРНОЙ НАКАТКИ ОТРЕЗНЫЕ НОЖИ

- Метчик раскатник

для стали - Бесструженый метчик для

стали с короткой резьбой - Бесканавочный метчик для

стали с длинной резьбой - Бесканавочный метчик

для цветных сплавов - Метчик раскатник для цветных

сплавов с короткой резьбой - Бесканавочный метчик с длинной

резьбой для цветных сплавов - Метчик раскатник

с покрытием TiN - Бесстружечный метчик с короткой

резьбой и покрытием TiN - Бесстружечный метчик с длинной

резьбой и покрытием TiN - Метчик раскатник для цветных

сплавов для IT-индустрии - Бесстружечный метчик с

покрытием TiN для IT-индустрии

Применение и преимущества метчиков-раскатников

Метчики-накатники (бесстружечные метчики, метчики раскатники) рекомендуют применять при получении резьбы методом пластической деформации (накатыванием) в деталях из цветных и черных металлов, обладающих высокой пластичностью. К таким материалам относятся: алюминий и его сплавы, медь, латунь, бронза с повышенным содержанием меди, цинк и его сплавы, низкоуглеродистые и высокопластичные нержавеющие и жаропрочные стали.

К таким материалам относятся: алюминий и его сплавы, медь, латунь, бронза с повышенным содержанием меди, цинк и его сплавы, низкоуглеродистые и высокопластичные нержавеющие и жаропрочные стали.

Профиль накатываемой резьбы образуется за счет вдавливания инструмента в материал заготовки и выдавливания части материала во впадины инструмента.

Их основным отличием от режущих метчиков является отсутствие продольных канавок, образующих режущие кромки. Кроме того, приемный конус на этих метчиках значительно короче. На конце резьбовой части бесканавочных метчиков имеются небольшие симметрично расположенные канавки для подачи СОЖ.

Использование бесстружечных метчиков даёт ряд преимуществ:

- высокая производительность труда при накатывании резьбы является главным достоинством бесканавочных метчиков, метчики-раскатники более производительны, чем обычные метчики;

- метчики-раскатники используются при нарезании резьбы не только в сквозных, но и в глухих отверстиях;

- бесстружечные метчики гораздо прочнее обычных, случаи их поломок очень редки и брак деталей из-за поломок метчиков почти не наблюдается;

- срок службы бесканавочного метчика значительно больше обычного благодаря длинной резьбовой части, которую можно перетачивать несколько раз;

- получение более точных резьб с низкой шероховатостью поверхности резьбы;

- возможность обработки резьб в отверстиях глубиной от 3,5 × D без возникновения проблем с отводом стружки;

- метчики-раскатники имеют более высокую стойкость;

- один тип метчика можно использовать для обработки различных материалов;

- гарантированное обеспечение требуемой точности резьбы;

- отсутствие образования стружки;

- до 100% более прочная резьба (более высокая прочность на смятие).

Выбор класса точности метчика

Класс точности метчика определяется допусками (1, 2, 3B, 2B и т.п.) на внутреннюю резьбу

| Спецификация | шаг | точность резьбы | |||||

|---|---|---|---|---|---|---|---|

| класс 1 внутренняя резьба | класс 2 внутренняя резьба | повышенная точность (*) | |||||

| класс 2 +0.02 ~ +0.03 | класс 2 +0.04 ~ +0.05 | ||||||

M3 M4 M4.5 M5 M5.5 M3 M3.5 | 0.5 0.35 | RH 3 3 | RH 4 4 | RH 5 5 | RH 6 6 | RH 8 7 | RH 9 8 |

M3. | 0.6 | RH 3 | RH 4 | RH 5 | RH 6 | RH 7 | RH 8 |

M4 | 0.7 | RH 4 | RH 5 | RH 6 | RH 7 | RH 9 | RH 10 |

M5 | 0.8 | RH 4 | RH 5 | RH 6 | RH 7 | RH 9 | RH 10 |

M6 M4 M4. | 1 0.75 | RH 4 4 | RH 6 5 | RH 7 6 | RH 8 7 | RH 9 8 | RH 10 9 |

M7 M8 M9 M10 M11 | 1 0.75 | RH 4 5 | RH 6 6 | RH 7 7 | RH 8 8 | RH 9 9 | RH 10 10 |

M10 M11 M12 M8 M9 M10 M12 | 1 1. | RH 5 5 | RH 6 6 | RH 7 7 | RH 8 8 | RH 9 9 | RH 10 10 |

M10 M11 M12 M12 | 1.5 1.75 | RH 5 5 | RH 6 7 | RH 7 8 | RH 8 9 | RH 9 10 | RH 10 11 |

M14 M15 M16 M17 M18 M20 M22 M24 | 1 1 | RH 5 5 | RH 8 8 | RH 9 9 | RH 10 10 | RH 11 11 | RH 12 12 |

M14 M15 M16 M18 M20 M22 M24 | 1. 1.5 | RH 5 6 | RH 8 9 | RH 9 10 | RH 10 11 | RH 11 12 | RH 12 13 |

M14 M16 M17 | 2 1.5 | RH 6 9 | RH 9 10 | RH 10 11 | RH 11 12 | RH 12 13 | RH 13 14 |

M18 M20 M22 M18 M20 M22 | 2 2. | RH 6 6 | RH 10 10 | RH 11 11 | RH 12 12 | RH 13 13 | RH 14 14 |

M24 M24 | 2 3 | RH 6 8 | RH 10 11 | RH 11 12 | RH 12 13 | RH 13 14 | RH 14 15 |

| Спецификация | число ниток на дюйм (25.4 мм) | точность резьбы | |||||

|---|---|---|---|---|---|---|---|

| класс 3B внутренняя резьба | класс 2B внутренняя резьба | повышенная точность (*) | |||||

класс 2B +0.02 ~ +0.03 | класс 2B +0.04 ~ +0.05 | ||||||

No.5 | 44 | RH 3 | RH 4 | RH 5 | RH 6 | RH 7 | RH 8 |

No.4 No.5 No.6 | 40 | RH 3 | RH 4 | RH 5 | RH 6 | RH 7 | RH 8 |

No. | 36 | RH 4 | RH 5 | RH 6 | RH 7 | RH 8 | |

No.6 No.8 No.10 | 32 | RH 4 | RH 5 | RH 6 | RH 7 | RH 8 | |

No.10 No.12 No.12 | 24 28 | RH 4 4 | RH 5 | RH 6 5 | RH 7 6 | RH 8 8 | RH 9 9 |

U 1/ 4 | 20 28 | RH 4 4 | RH 5 | RH 6 5 | RH 7 6 | RH 8 7 | RH 9 8 |

5/16 | 18 24 | RH 5 5 | RH 6 | RH 7 6 | RH 8 7 | RH 9 8 | RH 10 9 |

3/ 8 | 16 24 | RH 5 5 | RH 6 | RH 7 6 | RH 8 7 | RH 9 8 | RH 10 9 |

7/16 | 14 20 | RH 5 5 | RH 6 6 | RH 7 7 | RH 8 8 | RH 9 9 | RH 10 10 |

1/ 2 | 13 20 | RH 6 5 | RH 7 6 | RH 8 7 | RH 9 8 | RH 10 9 | RH 11 10 |

9/16 | 12 18 | RH 8 7 | RH 9 8 | RH 10 9 | RH 11 10 | RH 12 11 | RH 13 12 |

5/ 8 | 11 18 | RH 8 7 | RH 10 8 | RH 11 9 | RH 12 10 | RH 13 11 | RH 14 12 |

3/ 4 | 10 16 | RH 9 7 | RH 11 9 | RH 12 10 | RH 13 11 | RH 14 12 | RH 15 13 |

7/ 8 | 9 14 | RH 9 8 | RH 11 10 | RH 12 11 | RH 13 12 | RH 14 13 | RH 15 14 |

1” | 8 12 | RH 10 9 | RH 12 11 | RH 13 12 | RH 14 13 | RH 15 14 | RH 16 15 |

Примечания:

(*) Повышенная точность метчиков при высоких требованиях к точности внутренней резьбы.

(*) Действительные параметры точности при обработке материалов могут отличаться от эталонных в зависимости от конкретных материалов и условий обработки.

Таблицы 1 и 2 определяют допуск метчика с дискретностью 12,7 мкм (0.0005″).

верхний предел допуска = 12,7 мкм x n (где n = номер RH допуска метчика)

нижний предел допуска = верхний предел – 12,7 мкм

Пример: класс точности RH6

верхний предел допуска:

12,7 x 6 = 77 мкм,

нижний предел допуска:

77 мкм – 12,7 мкм (округление до 13 мкм) = 64 мкм

Расчёт диаметра отверстия под нарезание резьбы метчиком

Формула 1

dN = D – P х 0.45

dN – диаметр отверстия под резьбу

D – диаметр метчика

P – шаг резьбы

Формула 2

dN = D – 0.2 x P – 0.00403 х P х f1 + 0.0127 х n

dN – диаметр отверстия под резьбу

D – диаметр метчика

P – шаг резьбы

f1 = 90 % – рабочая высота профиля резьбы в процентах

n = номер RH допуска метчика

Пример – внутренняя резьба M10 х 1. 5 RH7 класс точности 2

5 RH7 класс точности 2

dN = 10-0.2×1.5-0.00403×1.5×90+0.0127×7 = 9,24 мм

Выбор смазочно-охлаждающей жидкости

| Обрабатываемый материал | Смазочно-охлаждающая жидкость для накатывания резьбы |

|---|---|

| Алюминий, литой алюминий Цинковые сплавы, цинковое литье | Водо-растворимые соли, масло-растворимая не жирная СОЖ |

| медь, латунь | содержащая масло водорастворимая СОЖ, водорастворимая СОЖ |

| мягкая и магнито-мягкая стали, автоматная сталь | водорастворимое осерненное масло, серная мазь |

| обычная сталь, мягкая сталь, нержавеющая сталь (твёрдость HRC20 или меньше) | серная мазь, водорастворимое осерненное масло и соли на основе серы |

Выбор скорости накатывания резьбы

| Материал заготовки | скорость накатывания м/мин |

|---|---|

| Алюминий, медь, латунь (мягкая) | 20 ~ 30 |

| Алюминий, литой алюминий, свинцовые сплавы, цинковое литье, мягкая сталь, латунь,бронза, магнито-мягкие стали | 12 ~ 20 |

| Обычная сталь (твердость HRC20 или меньше), мягкая сталь, нержавеющая сталь | 5 ~ 12 |

– какое это имеет значение?

28. 1 Комментарий

Недавно у нас был вопрос о заявке в North American Tool. Клиент расширил просверленное отверстие до 55 процентов резьбы в надежде уменьшить износ и увеличить срок службы инструмента. Наоборот, это приводит к поломке нарезанного метчика при первой полной резьбе зацепления. Это вызвало инженерную дискуссию и легло в основу этой технической статьи, направленной на устранение этого очень распространенного заблуждения. Если метчик не создает отверстие, почему размер отверстия так важен?

Это оставляет хорошему машинисту возможность выбрать сверло, которое больше или меньше 75%. Если 75% — это хорошо, то большее число лучше, верно? НЕПРАВИЛЬНО (во многих случаях). На странице 115 текущего североамериканского каталога инструментов указан процент резьбы от 50% до 85%, рекомендуемый диапазон составляет от 65% до 75%. Этот рекомендуемый диапазон является отражением нескольких факторов:

В сталях с более высокой прочностью на растяжение отверстия большего размера (меньший процент резьбы) могут лучше работать для снижения крутящего момента при нарезании резьбы. При использовании отверстий увеличенного диаметра метчик также должен иметь больший диаметр фаски, чтобы все резьбы в фаске нарезались, а не просто опускались в отверстие. Так было и с приложением. Как было сказано выше, оператор думал, что увеличение диаметра сверла приведет к увеличению срока службы инструмента. Описание: Вы должны использовать правильный кран для приложения!В конце концов, метчики изготавливаются с очень строгими допусками, часто гораздо более жесткими, чем допуски на детали, которые они должны обрабатывать, и в первую очередь можно винить метчик. Почему?

Что делать, если один производитель делает кран, который работает, а другой, другой компании, не работает вообще? По всей вероятности, «общее назначение» одного из них ближе к правильной геометрии для приложения. 1 Комментарий | АвторМы собрали последние новости и техническую информацию о наших принципах и нашем рынке, которые, мы надеемся, будут для вас информативными! Архивы декабрь 2022 г. Категории Все Новостная лента |

Таблица выбора метчиковых сверл — Sequoia Brass & Copper

| *РАЗМЕРЫ СВЕРЛА ДЛЯ Свободной резки металлов Сталь, алюминий Медь и медные сплавы | |

|---|---|

| Размер сверла | Десятичный |

| 56 | . 0465 0465 |

| 53 | .0595 |

| 53 | .0595 |

| 51 | .0670 |

| 50 | .0700 |

| 48 | .0760 |

| 48 | .0760 |

| 44 | .0860 |

| 43 | .0890 |

| 39 | .0995 |

| 38 | .1015 |

| 36 | .1065 |

| 33 | .1130 |

| 29 | .1360 |

| 29 | .1360 |

| 26 | .1470 |

| 5/32 | .1562 |

| 11/64 | .1719 |

| 15 | .1800 |

| 8 | .1990 |

| 3 | .2130 |

| Ф | .2570 |

| я | .2720 |

| 5/16 | . 3125 3125 |

| В | .3320 |

| Ш | .3860 |

| 27/64 | .4219 |

| 31/64 | .4844 |

| 1/2 | .5000 |

| 17/32 | .5312 |

| 16 сентября | .5625 |

| 21/32 | .6562 |

| 16/11 | .6875 |

| 49/64 | .7656 |

| 51/64 | .7969 |

| 7/8 | .8750 |

| 59/64 | . 9219 9219 |

| *Сверла размером , рекомендуемые для «Материалов свободного резания», позволяют получить 65-75% резьбы. **Для «твердых или грубых материалов», 60-70% резьбы. | |

| НАРЕЗАНИЕ РЕЗЬБЫ Прочность резьбовых отверстий: Испытания на прочность показывают, что любое увеличение резьбы резьбовых отверстий более чем на 60% не увеличивает статическую прочность крепления. Болты ломаются при 55% зацепления. Нарезание резьбы в глухих отверстиях: просверлите отверстие достаточно глубоко, чтобы в него поместилась стружка. Поломка метчика: если возникают трудности или поломка, проверьте размер сверла с учетом твердости материала и убедитесь, что метчик острый. Поломка небольших сверл: Маленькие сверла (1/8″ и менее) легко ломаются, если они не работают на высоких скоростях. Трудности при сверлении: если начало сверления затруднено, утончение полотна сверла на вершине решает эту проблему.  Класс посадки: большинство имеющихся в продаже болтов и винтов изготавливаются в соответствии со стандартами внешней резьбы 2A, которые подходят для резьбы с резьбой 2B. | |

| Размер метчика | ||

|---|---|---|

| Диаметр | нитей на дюйм | |

| УНК | УНФ | |

| 0 | 80 | |

| 1 | 64 | |

| 72 | ||

| 2 | 56 | |

| 64 | ||

| 3 | 48 | |

| 46 | ||

| 4 | 40 | |

| 48 | ||

| 5 | 40 | |

| 44 | ||

| 6 | 32 | |

| 40 | ||

| 8 | 32 | |

| 36 | ||

| 10 | 24 | |

| 32 | ||

| 12 | 24 | |

| 28 | ||

| 1/4 | 20 | |

| 28 | ||

| 5/16 | 18 | |

| 24 | ||

| 3/8 | 16 | |

| 24 | ||

16. 07 07 | 14 | |

| 20 | ||

| 1/2 | 13 | |

| 20 | ||

| 16 сентября | 12 | |

| 18 | ||

| 5/8 | 11 | |

| 18 | ||

| 3/4 | 10 | |

| 16 | ||

| 7/8 | 9 | |

| 14 | ||

| 1 | 8 | |

| 12 | ||

| *Сверла размером , рекомендуемые для «Материалов свободного резания», позволяют получить 65-75% резьбы.  **Для «твердых или грубых материалов», 60-70% резьбы. | ||

| НАРЕЗАНИЕ РЕЗЬБЫ СОВЕТЫ Прочность резьбовых отверстий: Испытания на прочность показывают, что любое увеличение резьбы резьбовых отверстий более чем на 60% не увеличивает статическую прочность крепления. Болты ломаются при 55% зацепления. Нарезание резьбы в глухих отверстиях: просверлите отверстие достаточно глубоко для размещения стружки. Поломка метчика: если возникают трудности или поломка, проверьте размер сверла с учетом твердости материала и убедитесь, что метчик острый. Поломка небольших сверл: Маленькие сверла (1/8″ и менее) легко ломаются, если они не работают на высоких скоростях. Трудности при сверлении: если начало сверления затруднено, утончение полотна сверла на вершине решает эту проблему. Класс посадки: большинство имеющихся в продаже болтов и винтов изготавливаются в соответствии со стандартами внешней резьбы 2A, которые подходят для резьбы с резьбой 2B.  | ||

| **РАЗМЕРЫ СВЕРЛА ДЛЯ Твердые или прочные металлы Углеродистая и Легированная сталь, Термообработанная сталь, Stnls Сталь | |

|---|---|

| Размер сверла | Десятичный |

| 3/64 | .0469 |

| 53 | .0595 |

| 53 | .0595 |

| 50 | .0700 |

| 49 | .0730 |

| 46 | .0810 |

| 45 | .0820 |

| 43 | .0890 |

| 42 | .0935 |

| 38 | .1015 |

| 37 | .1040 |

| 7/64 | .1094 |

| 32 | .1160 |

| 29 | .1360 |

| 28 | .1405 |

| 24 | .1520 |

| 21 | . 1590 1590 |

| 16 | .1770 |

| 14 | .1820 |

| 6 | .2040 |

| 7/32 | .2188 |

| 14/64 | .2656 |

| Дж | .2770 |

| Р | .3230 |

| Р | .3390 |

| 3/8 | .3750 |

| 25/64 | .3906 |

| 7/16 | .4375 |

| 29/64 | .4531 |

| 1/2 | .5000 |

| 33/64 | .5156 |

| 35/64 | .5469 |

| 37/64 | .5781 |

| 43/64 | .6719 |

| 45/364 | .7031 |

| 25/32 | .7812 |

| 13/16 | .8125 |

| 57/64 | .8906 |

| 15/16 | . 9375 9375 |

| *Сверла размера , рекомендуемые для «Материалов свободного резания», производят 65-75% резьбы . **Для «твердых или грубых материалов», 60-70% резьбы. | |

| НАРЕЗАНИЕ РЕЗЬБЫ СОВЕТЫ Прочность резьбовых отверстий: Испытания на прочность показывают, что любое увеличение резьбы резьбовых отверстий более чем на 60% не увеличивает статическую прочность крепления. Болты ломаются при 55% зацепления. Нарезание резьбы в глухих отверстиях: просверлите отверстие достаточно глубоко, чтобы в него поместилась стружка. Поломка метчика: если возникают трудности или поломка, проверьте размер сверла с учетом твердости материала и убедитесь, что метчик острый. Поломка небольших сверл: Маленькие сверла (1/8″ и менее) легко ломаются, если они не работают на высоких скоростях. Трудности при сверлении: если начало сверления затруднено, утончение полотна сверла на вершине решает эту проблему.  | |