| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers HOFFMANN GROUP | Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр.) | |||||

352 Справочник HOFFMANN GROUP 2012 Обработка материалов резанием Garant ToolScout Стр.324 | |||||

Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелк Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 1 Метрическая резьба ISO по DIN 13 Метрическая мелкая резьба ISO по DIN 13 M Внутренний диаметр резьбы гайки Доп. по ISO2 0 отверстия под резьбу по DIN 336 I 1 0,25 0,774 0,75 1,1 0,25 0,874 0,85 1,2 0,25 0,974 0,95 1,4 0,3 1,128 1,1 1,6 0,35 1,321 1,25 1,8 0,35 1,521 1,45 2 0,4 1,679 1,6 2,2 0,45 1,838 1,75 2,5 0,45 2,138 2,05 3 0,5 2,599 2,5 3,5 0,6 3,010 2,9 4 0,7 3,422 3,3 4,5 0,75 3,878 3,7 5 0,8 4,334 4,2 6 1 5,153 5 7 1 6,153 6 8 1,25 6,912 6,8 9 1,25 7,912 7,8 10 1,5 8,676 8,5 11 1,5 9,676 9,5 12 1,75 10,441 10,2 14 2 12,210 12 16 2 14,210 14 18 2,5 15,744 15,5 20 2,5 17,744 17,5 22 2,5 19,744 19,5 24 3 21,252 21 27 3 24,252 24 30 3,5 26,771 26,5 33 3,5 29,771 29,5 36 4 32,270 32 39 4 35,270 35 42 4,5 37,799 37,5 45 4,5 40,799 40,5 48 5 43,297 43 52 5 47,297 47 56 5,5 50,796 50,5 60 5,5 54,796 54,5 64 6 58,305 58 68 6 62,305 62 ) Поле допукса ISO1 (4H) (старый профиль DIN, средний допуск) 1,7 0,35 1,346 1,3 2,3 0,4 1,920 1,9 2,6 0,45 2,176 2,1 MF M Шаг Внутренний 0 резьбы гайки Доп. | |||||

См.  также / See also : также / See also : | |||||

Соотношение твердостей Таблица / Hardness equivalent table | Аналоги марок стали / Workpiece material conversion table | ||||

Отклонение размера детали / Fit tolerance table | Перевод оборотов в скорость / Surface speed to RPM conversion | ||||

Диаметр под резьбу / Tap drill sizes | Виды резьбы в машиностроении / Thread types and applications | ||||

Дюймы в мм Таблица / Inches to mm Conversion table | Современные инструментальные материалы / Cutting tool materials | ||||

Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (Всего 1091 стр. ) ) | |||||

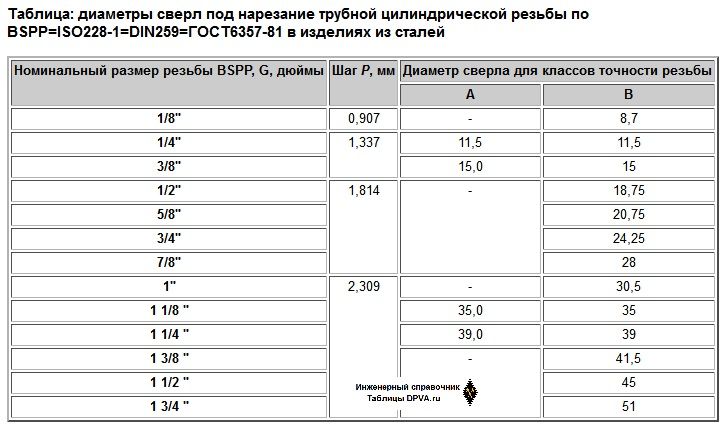

| | 349 В многоцелевом обрабатывающем центре горизонтально и вертикально используемая система микросмазки является составной частью технологическо | 350 Многочисленные виды резьбы различаются соответственно своему назначению по профилю, числу ниток, шагу, размеру, сбегу и конусности По стан | 351 Расположение полей допусков среднего диаметра резьбы метчиков Основные характеристики резьбы Средний диаметр резьбы Расстояние между средн | 353 Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 2 Трубная резьба Витворта по DIN ISO 228/1 Резьба В | 354 Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 3 Американская унифицированная крупная резьба по AS | 355 Справочная таблица диаметров отверстий под резьбу для нарезания резьбы метчиками Часть 4 Трубная резьба по DIN 40 430 Pg Число ниток Наруж |

| Справочники по резанию и каталоги инструмента HOFFMANN GROUP | |||||

| | |||||

Каталог HOFFMANN GROUP 2020 Режущий и вспомогательный инструмент для станков (1098 страниц) | Каталог HOFFMANN GROUP 2020 Измерительный и ручной инструмент Инвентарь (1194 страницы) | Каталог HOFFMANN GROUP 2020 Промышленная мебель и складское оборудование (666 страниц) | Каталог HOFFMANN GROUP 2020 Средства индивидуальной защиты (англ.  яз / ENG) яз / ENG)(442 страницы) | Каталог HOFFMANN GROUP 2018 Инструмент вспомогательный и режущий (1034 страницы) | Каталог HOFFMANN GROUP 2018 Инструмент Приборы Инвентарь (1162 страницы) |

Каталог HOFFMANN GROUP Вспомогательный и режущий инструмент (998 страниц) | Каталог HOFFMANN GROUP 2017 Ручной и измерительный инструмент (1126 страниц) | Каталог HOFFMANN GROUP 2017 Производственная мебель и системы хранения (624 страницы) | Каталог HOFFMANN GROUP 2016 Станочный режущий инструмент и оснастка (англ.яз / ENG) (934 страницы) | Каталог HOFFMANN GROUP 2016 Слесарно- монтажный и мерительный инструмент (англ.яз / ENG) (1094 страницы) | Каталог HOFFMANN GROUP 2016 Производственная мебель (англ.  яз / ENG) яз / ENG)(562 страницы) |

Каталог HOFFMANN GROUP 2016 Режущий инструмент и оснастка (нем.яз / DEU) (932 страницы) | Каталог HOFFMANN GROUP 2016 Ручной и измерительный инструмент (нем.яз / DEU) (1094 страницы) | Справочник HOFFMANN GROUP 2016 Режимы резания для режущего инструмента (EN DE ES IT FR) (904 страницы) | Каталог HOFFMANN GROUP 2015 Инструмент Оборудование Инвентарь (1643 страницы) | Каталог HOFFMANN GROUP 2015 Производственная мебель (459 страниц) | Справочник HOFFMANN GROUP 2012 Обработка резанием Garant (1091 страница) |

Каталоги комплексных поставщиков для предприятий и служб сервиса / | |||||

Нарезание внутренней резьбы: технология производства работ

СОДЕРЖАНИЕ

- Общие правила нарезания внутренней резьбы

- Технология выполнения внутренней резьбы

- Нарезка резьбы в труднообрабатываемых сталях и сплавах

- Способы профилактики и устранения брака при нарезании внутренней резьбы

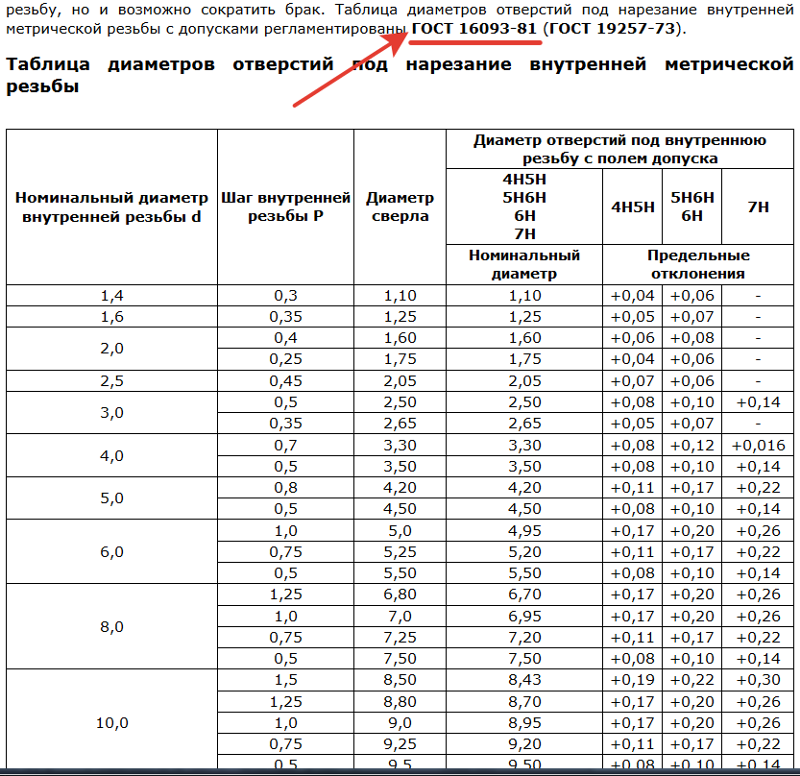

Нарезание внутренней резьбы производится в тех случаях, когда нужно сделать разборную конструкцию. Параметры резьбы определяются ГОСТ 1973257-73. Мелкий шаг, как правило, используют для труб с тонкой стенкой или в тех случаях, когда нужны хорошая герметичность и защита от самовыкручивания.

Параметры резьбы определяются ГОСТ 1973257-73. Мелкий шаг, как правило, используют для труб с тонкой стенкой или в тех случаях, когда нужны хорошая герметичность и защита от самовыкручивания.

Инструменты для нарезания резьбы могут быть ручными, в том числе электрическими и пневматическими, а на производствах, особенно при массовом изготовлении деталей, используют станки. О том, как нарезают внутреннюю резьбу, на что при этом обращают внимание, читайте в нашем материале.

Общие правила нарезания внутренней резьбы

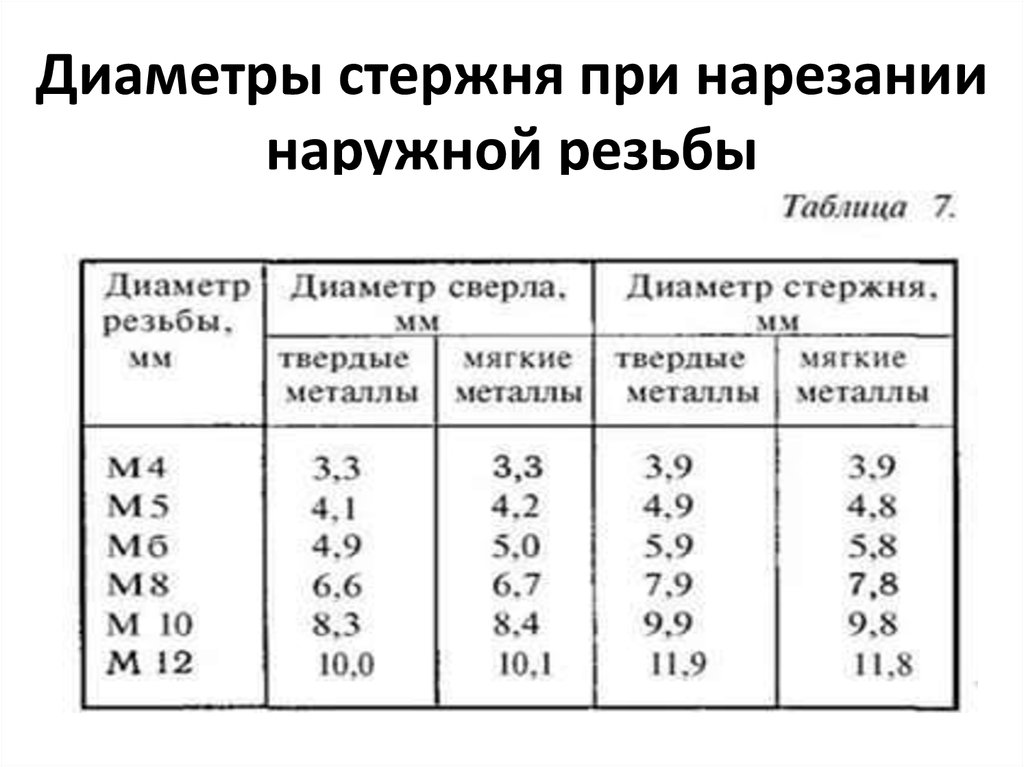

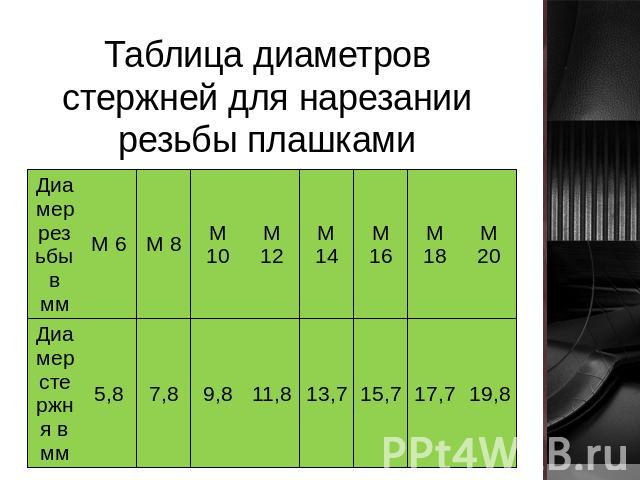

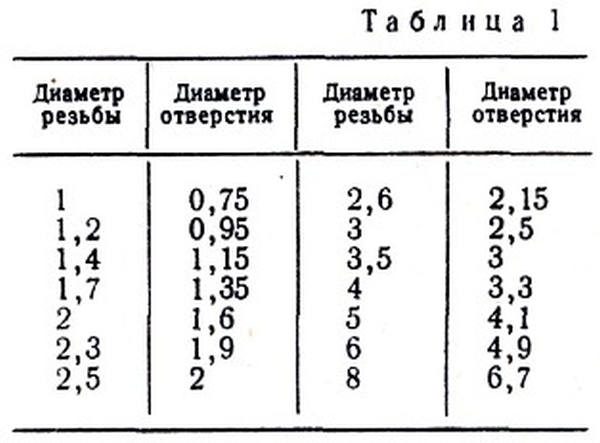

Принципиально важным моментом процесса нарезания внутренней резьбы является подготовка отверстия. Чтобы его диаметр точно соответствовал заданным параметрам, при выборе сверла необходимо руководствоваться указаниями ГОСТов.

Если диаметр отверстия окажется меньше указанного в ГОСТе, метчик из-за большого усилия при нарезании заклинит или сломает. Резьба в этом случае получится рваной. Отверстие, размеры которого будут больше необходимых, не позволит обеспечить достаточную высоту витков, и ее профиль окажется неполным.

Перечислим основные правила нарезания внутренней резьбы на сверлильных станках:

- В отверстиях заготовок, полученных в результате штамповки, отливки или иных похожих способов, внутреннюю резьбу не нарезают. В качестве исключения можно рассматривать заготовки, изготовленные методом литья под давлением.

- Рассверливание и зенкование являются обязательной процедурой, предшествующей нарезанию резьбы. Таким образом удаляется окалина, нагар и наклеп. Это повышает качество выполненной нарезки и помогает продлить срок службы метчика.

- Метчик должен закрепляться в самоцентрирующихся, реверсивных, качающихся или плавающих патронах.

- В процессе подготовки отверстия для нарезания внутренней резьбы метчиком со стороны его входа обязательно нужно будет снять фаски. Полученный при снятии угол должен быть равен 60°, а высота соответствовать не менее чем одному шагу резьбы.

- Особого внимания при выполнении нарезания требует шпиндель.

Его следует уравновесить с помощью противовеса. Врезание и выемка метчика должны быть плавными, а ход шпинделя легким. В противном случае может возникнуть такой дефект, как разбивание резьбы.

Его следует уравновесить с помощью противовеса. Врезание и выемка метчика должны быть плавными, а ход шпинделя легким. В противном случае может возникнуть такой дефект, как разбивание резьбы.

В процессе работы метчик подвергается серьезной нагрузке, поэтому при работе данным инструментом для нарезания внутренней резьбы должна использоваться смазчоно-охлаждающая жидкость.

Ее выбор зависит от материала, с которым предстоит работать:

|

Материал, из которого изготовлены заготовки |

Варианты смазочно-охлаждающих жидкостей |

|

Инструментальные и конструкционные стали |

Сульфофрезол, эмульсия, сурепное и компаундированное масло |

|

Легированные стали и стальное литье |

Эмульсия, сурепное масло |

|

Чугун |

Керосин, сурепное масло, отсутствие охлаждения |

|

Латунь и бронза |

Сурепное масло, отсутствие охлаждения |

|

Алюминий |

Эмульсия, отсутствие охлаждения |

На сегодняшний день список дополнен прогрессивными смазочно-охлаждающими жидкостями, обеспечивающими увеличение стойкости инструмента для нарезания внутренней резьбы примерно в полтора раза. Коэффициенты увеличения периода стойкости представлены в следующей таблице:

Коэффициенты увеличения периода стойкости представлены в следующей таблице:

|

Область применения смазочно-охлаждающей жидкости |

Материал, из которого изготовлена заготовка |

Коэффициент увеличения периода стойкости режущего инструмента Кт |

Какую смазочно-охлаждающую жидкость может заменить |

|

Масляная смазочно-охлаждающая жидкость ОСМ-3 |

|||

|

Нарезание внутренней резьбы |

Конструкционная углеродистая сталь |

1,5 |

Сульфофрезол |

|

Серый чугун |

1,1 |

Керосин |

|

|

Масляная смазочно-охлаждающая жидкость МР-1 |

|||

|

Нарезание резьбы плашкой и метчиком на токарных станках-автоматах |

Сталь конструкционная |

1,2–1,4 |

Сульфофрезол |

|

Сталь коррозионностойкая |

1,4–2,0 |

Олеиновая кислота, сульфофрезол |

|

|

Титановые сплавы |

1,3 |

Сульфофрезол |

|

|

Нарезание внутренней резьбы |

Конструкционная сталь |

1,2 |

Олеиновая кислота, сульфофрезол |

|

Коррозионностойкая сталь |

1,5–3,0 |

||

|

Стали высокомарганцовистые типа 45Г17ЮЗ |

1,3 |

||

|

Нарезание плашкой наружной резьбы |

Конструкционная сталь |

1,2 |

|

|

Коррозионностойкая сталь |

2,0 |

||

|

Масляная смазочно-охлаждающая жидкость ОСМ-5 |

|||

|

Нарезание внутренней резьбы на токарном станке-автомате |

Углеродистая сталь |

1,5–1,7 |

Сульфофрезол |

|

3–5%-ная эмульсия «Укринол-1» |

|||

|

Нарезание внутренней резьбы |

Серый чугун |

1,3 |

3%-ные эмульсии ЭТ-2 и ЭГТ |

|

Алюминиевые сплавы |

1,2 |

||

|

Масляные смазочно-охлаждающие жидкости ЛЗ-СОЖ ПИО, ЛЗ-СОЖ1Т, МР-6 |

|||

|

Нарезание мелкой резьбы в глухих отверстиях |

Конструкционная сталь |

1,9 |

3%-ная эмульсии ЭТ-2 и ЭГТ |

Технология выполнения внутренней резьбы

Процесс нарезания внутренней резьбы может осуществляться вручную, с помощью специального инструмента – воротка. На производстве для этой цели чаще всего используют станки. Последовательность операций при нарезании внутренней резьбы можно описать следующим образом.

На производстве для этой цели чаще всего используют станки. Последовательность операций при нарезании внутренней резьбы можно описать следующим образом.

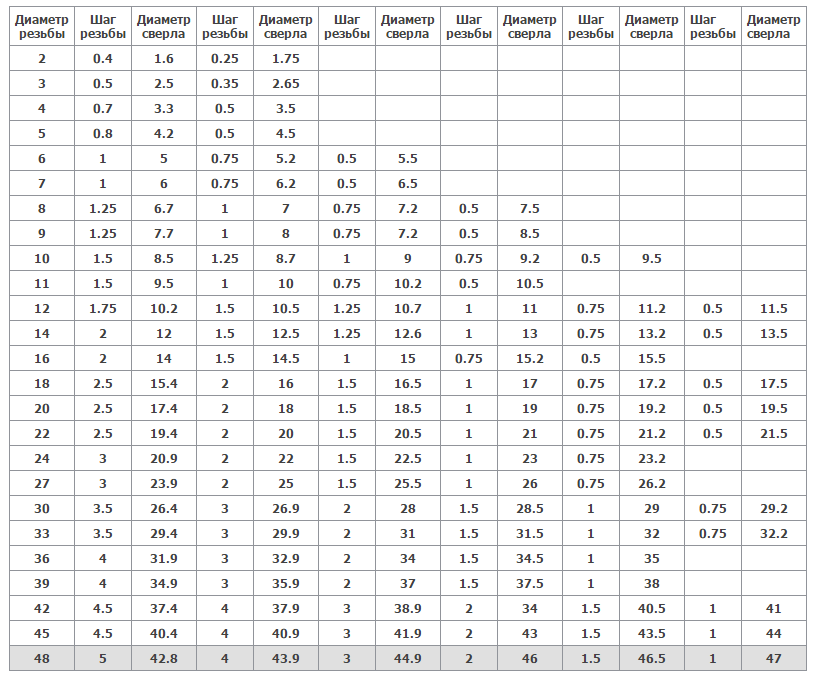

Прежде всего в заготовке сверлят отверстие. Для этого выбирают сверло, диаметр которого несколько превышает внутренний диаметр, указанный для нарезания резьбы.

Если возможность выяснить параметры сверла на основе данных специальной таблицы отсутствует, производят самостоятельные приблизительные расчеты. Формула для расчетов имеет следующий вид:

dсв = D – P,

где dсв — диаметр сверла, D — наружный диаметр внутренней резьбы, мм; Р — шаг резьбы, мм.

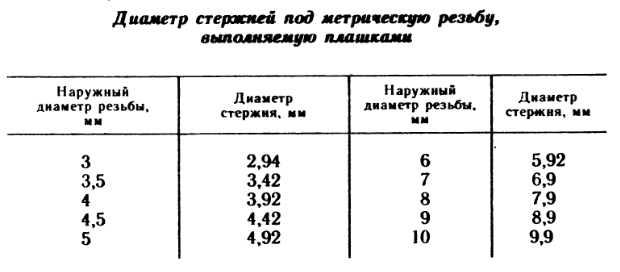

Таблица. Диаметры сверл для нарезания метрической резьбы

|

Диаметр резьбы, мм |

Метрическая резьба с крупным шагом, мм |

Диаметр резьбы, мм |

Резьба метрическая с крупным шагом, мм |

||

|

Бронза, чугун |

Сталь, латунь |

Бронза, чугун |

Сталь, латунь |

||

|

5 |

4,1 |

4,2 |

12 |

10,0 |

10,1 |

|

6 |

4,9 |

5,0 |

14 |

11,7 |

11,8 |

|

7 |

5,9 |

6,0 |

16 |

13,7 |

13,8 |

|

8 |

6,6 |

6,7 |

18 |

15,1 |

15,3 |

|

9 |

7,6 |

7,7 |

20 |

17,1 |

17,3 |

|

10 |

8,3 |

8,4 |

|||

Сквозные отверстия являются проходными. Глубина глухих отверстий должна быть на 6хР больше, чем длина резьбы.

Глубина глухих отверстий должна быть на 6хР больше, чем длина резьбы.

После этого в отверстии снимается центрирующая фаска для метчика. Эта операция осуществляется с помощью конической зенковки с углом 2ф, равным 90° или 120°.

На следующем этапе определяются с выбором комплекта метчиков и воротка.

Общая длина воротка L определяется в результате следующих расчетов:

L = 20D + 100,

где L — общая длина воротка, D — диаметр метчика.

После этого заготовка надежно фиксируется в тисках. Рабочая часть метчика смазывается специально подобранной жидкостью, после чего его аккуратно, четко по оси, стараясь избежать перекосов, помещают заборной частью в обрабатываемое отверстие.

Для проверки соосности метчика используется угольник.

Затем на метчик надевают вороток. Левой рукой слегка нажимают на среднюю часть воротка вниз, а правой вращают его по часовой стрелке до тех пор, пока метчик не углубится в подготовленное отверстие и его положение не станет устойчивым.

Дальнейшее вращение воротка происходит с использованием обеих рук. Направление его поворотов меняется через каждые 1-2 оборота вправо. Вороток возвращают на пол-оборота влево, и образовавшаяся в отверстии стружка ломается. Это облегчает процесс нарезания внутренней резьбы и повышает качество результата.

После того как работа выполнена, метчик нужно будет извлечь, вывернув из глухого отверстия или полностью пропустив через сквозное.

На последнем этапе нарезания резьбу обрабатывают средним и чистовым метчиками.

Читайте также: «Сварка нержавейки электродом»

Оценить качество резьбы можно в процессе визуального осмотра. К ее дефектам относят сорванные нити и задиры. Анализ точности резьбы проводится с помощью резьбовых калибр-пробок или эталонных винтов. Их проходная часть должна свободно ввинчиваться в резьбовое отверстие.

В процессе нарезании резьбы метчиками нужно внимательно относиться к следующим деталям:

- использовать в ходе процесса полный набор метчиков и следить за тем, чтобы чистовой метчик не был перегружен;

- нельзя допускать перекоса среднего и чистового метчиков, которые вводятся в отверстие без воротка;

- при обработке глухих отверстий необходимо периодически выкручивать метчик и удалять образовавшуюся в канавках стружку;

- с целью сохранности метчиков нужно использовать воротки, характеристики которых соответствуют диаметру резьбы;

- для обеспечения качественного результата и облегчения процесса работы следует применять соответствующие СОТС.

Трудоемкий процесс нарезания внутренней резьбы вручную может обеспечить невысокую производительность. Гораздо эффективнее будет привлекать для этой цели специальные средства механизации.

Использование сверлильного станка существенно повышает скорость обработки отверстий и обеспечивает соответствие резьбы заданным параметрам. В данном случае метчик закрепляется в предохранительном патроне, размещенном в шпинделе станка. Его вставляют в цангу патрона на допустимое усилие и фиксируют с помощью накидной гайки.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Затем станок включают и проверяют степень биения метчика. При необходимости регулируют его усилие с помощью круглой гайки, которая стопорится винтом. Обрабатывают метчик смазочно-охлаждающей жидкостью и приступают к выполнению работ.

Нарезание резьбы в глухом отверстии продолжается до тех пор, пока инструмент не коснется дна и его вращение не остановится. Скорость нарезания внутренней резьбы на сверлильном станке соответствует значению 5—8 м/мин.

Скорость нарезания внутренней резьбы на сверлильном станке соответствует значению 5—8 м/мин.

Механизировать процесс нарезания резьбы можно с помощью применения резьбонарезателей с пневматическими и электрическими приводами, которые оборудованы механизмом автоматического изменения направления вращения шпинделя. Это обеспечивает возможность движения метчика в прямом и обратном направлении.

Метчик помещают в предохранительный патрон и смазывают. Резьбонарезатель с помощью рук стараются разместить так, чтобы не было перекоса относительно оси отверстия. Затем метчик направляют в отверстие, и он начинает вращаться после легкого нажатия на корпус механизма резьбонарезателя. Повторное нажатие запускает реверсивное движение, и метчик на скорости, вдвое превышающей скорость погружения, выходит наружу.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Использование резьбонарезателей обеспечивает производительность в 5–10 раз превышающую эффективность показателей ручного труда. В условиях масштабного производства операции по нарезанию внутренней резьбы производятся на резьбонарезных станках.

В условиях масштабного производства операции по нарезанию внутренней резьбы производятся на резьбонарезных станках.

Нарезка резьбы в труднообрабатываемых сталях и сплавах

Сложности при нарезании резьбы возникают при обработке отверстий заготовок, выполненных из пластичных легированных сталей. Также трудно работать с титановыми, легкими и жаропрочными сплавами. Особенности этих материалов вызывают необходимость соблюдения следующих условий:

- Заготовки из жаропрочных сплавов следует устанавливать на станину станка строго перпендикулярно к оси резьбы базовой поверхности и хорошо закреплять. Это позволит производить нарезание резьбы без использования кондуктора. Если возможность обеспечить прочное крепление детали к станку отсутствует и жесткость детали недостаточна, то добиться качественного результата можно будет, только применяя такое приспособление, как кондуктор.

- В процессе обработки заготовок из жаропрочных сплавов следует использовать метчик, у которого зубья располагаются в шахматном порядке.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика. - При работе с жаропрочными сплавами необходимо проводить процедуру охлаждения метчика. Состав для охлаждения подается с помощью специального насоса и представляет собой следующую смесь: 60 % сульфофрезола, 25 % керосина и 15 % олеиновой кислоты. Если станок не оборудован помпой, метчик погружается в смесь 85 % сульфофрезола и 15 % олеиновой кислоты либо смазывается вручную с помощью кисти.

- При работе с мягкими заготовками из алюминиевых сплавов или цинка скорость подачи шпинделя по шагу резьбы должна регулироваться. Если механизм регулировки не предусмотрен, его свободное движение можно обеспечить за счет уменьшения нагрузок уравновешивания – грузов и пружин. При существенной массе движущихся частей и очевидном осевым усилии при движении шпинделя внутренняя резьба разрушится по среднему сечению.

- Высокая скорость нарезания внутренней резьбы должна быть обеспечена при работе с заготовками из силуминовых сплавов.

Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик.

Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик. - Лучшей охлаждающей жидкостью при нарезании внутренней резьбы в отверстиях деталей из легкосплавных материалов считается керосин. Также может применяться 8–10 % эмульсия. Масло в данной ситуации использовать не нужно, так как оно не обеспечит защиту от налипания стружки и не даст качественно очистить резьбу.

Читайте также: «Технология сварки сталей»

Резьба в изделиях из труднообрабатываемых сталей аустенитного класса и титановых сплавов, начиная с М4 и заканчивая М30, обрабатывается с применением бесканавочных метчиков. Они должны быть изготовлены из быстрорежущей стали и обладать повышенным уровнем стойкости.

Способы профилактики и устранения брака при нарезании внутренней резьбы

К основным видам брака, возникшего в результате нарезания внутренней резьбы на сверлильном оборудовании, относятся:

- Рваная резьба.

Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен.

Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен. - Тупая резьба. Причиной данного вида брака чаще всего является слишком большой диаметр отверстия для резьбы. Также недопустимо использование затупившегося метчика с недостаточной твердостью и малыми углами зубьев. Препятствовать возникновению такого дефекта будет качественная подготовка отверстия. Оно должно быть выполнено с учетом необходимых припусков. Геометрия и конструкция хорошо заточенного метчика должна соответствовать особенностям обрабатываемого материала.

- Шероховатость поверхности резьбы. Данный дефект может возникнуть в результате множественных причин. Самыми распространенными среди них являются неправильная заточка метчика или высокая степень его износа, недостаточная длина его заборного конуса и малая величина передних зубьев, выбора слишком высоких режимов нарезания внутренней резьбы, низкое качество жидкостей для смазки и охлаждения.

Предупредить излишние шероховатости можно, используя хорошо заточенные метчики соответствующей геометрии и конструкции, правильно подбирая режимы работы нарезного оборудования и применяя качественные охлаждающие составы.

- Провал резьбы по калибрам-пробкам. Эта проблема является следствием неправильной установки метчика. Провалы резьбы появляются из-за его сильного биения. Их причиной также может стать неисправность патрона, снятие метчиком стружки при вывертывании, слишком высокая скорость нарезания и низкая эффективность смазочно-охлаждающей жидкости.

Предупредить провалы можно, тщательно подходя к вопросам установки метчика, отслеживая отклонения в его биении от допустимых параметров и состояние стружковыводящих канавок. Устанавливать его следует только в исправный плавающий патрон. Скорость нарезания и смазочно-охлаждающая жидкость должны подбираться с учетом особенностей обрабатываемого материала.

- Тугая резьба. Образуется из-за неправильно подобранных размеров метчика и плохо очищенной поверхности резьбы.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями. - Конусность резьбы. Верхняя часть отверстия может разбиваться из-за биения метчика. Также причина иногда кроется в том, что используется метчик без обратного конуса, в результате чего зубья калибрующей части начинают срезать металл. Для того чтобы исключить данный дефект, следует правильно устанавливать метчик соответствующей геометрии и конструкции, а также проверять его биение перед началом нарезания внутренней резьбы.

- Несоответствие резьбы проходному калибру. Дефект возникает из-за неправильного выбора профиля и размера метчика. Также причиной брака может стать нарушение условий эксплуатации инструмента или возникший в процессе установки перекос. Иногда проблема возникает в результате срезания резьбы при выворачивании метчика. Добиться соответствия можно, правильно установив подобранный метчик и обеспечив необходимые условия для его эксплуатации.

- Срыв ниток резьбы. Если диаметр отверстия заужен, в процессе нарезания внутренней резьбы используется затупившийся метчик, а в канавках присутствует стружка, некоторые нити могут оказаться сорванными. Для предупреждения таких срывов следует внимательно относиться к диаметру отверстия, которое подлежит обработке, использовать хорошо заточенный метчик и отводить стружку из канавок.

Читайте также: «Зенкование»

Получить качественный результат и уберечь метчики от поломки можно, применяя инструменты для нарезания внутренней резьбы, изготовленные из прочной стали. Внимательно относитесь к тонкостям технологического процесса и помните о том, что любую проблему гораздо проще предупредить, чем исправить.

Нарезание внутренней резьбы

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Fastenerdata – ТАБЛИЦА РЕЗЬБЫ 10b

Похоже, в вашем браузере отключен JavaScript.

Для использования функций этого веб-сайта в вашем браузере должен быть включен JavaScript.

Детали резьбы резьбовых соединений с восемью таблицами и видео, показывающими производство резьбы со ссылкой на историю резьбы.

нажмите на изображения

Быстрое просмотр

Процесс проката нити Холодные формы темы – это сбаловка, и не займает Материал Холод. наружный диаметр между большим и малым диаметрами готовой резьбы вращают между плашками из закаленной стали, имеющими обратную форму резьбы. Нити матрицы проникают в поверхность заготовки, образуя основания резьбы, и смещают материал в радиальном направлении наружу, образуя гребни. Металл не удаляется и не тратится впустую, а вытесняется.

Повышенная прочность на растяжение, сопротивление сдвигу и сопротивление усталости

Структура зерен нити не нарушена; вместо этого он преобразуется в непрерывные непрерывные линии, повторяющие контуры нити. Накатанные нити имеют повышенную стойкость к зачистке, потому что такие разрушения вынуждены происходить поперек, а не по ходу потока зерна.

Резьба изготавливается с полированными корнями и боковыми поверхностями, без дефектов поверхности, которые могут оказаться исходными точками усталостного разрушения. Поверхностные слои нити, особенно у корней, испытывают напряжения сжатия. Эти сжимающие напряжения должны быть преодолены, прежде чем могут возникнуть растягивающие напряжения, вызывающие усталостное разрушение.

ОЧЕНЬ КОРОТКИЙ ВИДЕО НАКАТКИ РЕЗЬБЫ НА ДВУХ МАТРИЦАХ

ОЧЕНЬ КОРОТКИЙ ВИДЕО НАКАТКИ РЕЗЬБЫ НА ПЛОСКОЙ МАТРИЦЕ

youtube.com/embed/gRsEDd4R1gc?rel=0″> История нитей Бессон во Франции задумался о том, что он вырезал в виде винтовых изданий, в Англии, Англии, в 1641 году была улучшена привольная резка. В 1760 году Джоб и Уильям Вятт продвинулись дальше в нарезании резьбы. Генри Крам запатентовал ту же машину Wyatt в США 76 лет спустя, в 1836 году. Карьера Генри Модслея началась в 1789 году в качестве кузнеца, который изготавливал механизмы для знаменитого слесаря Джозефа Брамы. Когда позже Генри Модслей основал свою собственную компанию, на его работу повлияла точность. В начале восемнадцатого века машины были примитивными, не было стандартных размеров, детали должны были проектироваться индивидуально, гайки и болты должны были подходить парами и не были взаимозаменяемыми. Генри Модсли был одним из первых, кто осознал важность стандартизации и взаимозаменяемости деталей машин. Его основным инженерным вкладом стал большой токарно-винторезный станок. Токарный станок Генри Модслея намного превосходил любого из своих предшественников и поэтому получил широкое распространение. Поэтому неудивительно, что Джозеф Уитворт выбрал произведения Модслея в качестве отправной точки для того, что должно было стать его очень успешной карьерой.

Токарный станок Генри Модслея намного превосходил любого из своих предшественников и поэтому получил широкое распространение. Поэтому неудивительно, что Джозеф Уитворт выбрал произведения Модслея в качестве отправной точки для того, что должно было стать его очень успешной карьерой.

Джозеф Уитворт

Модслей взяла в ученики Джозефа Уитворта, который оказался исключительно талантливым. Затем он работал у Джозефа Клементса, где они пытались построить вычислительную машину Бэббиджа, первый компьютер, и, наконец, открыли для себя мастерскую по изготовлению инструментов.

Уитворт поставил перед собой задачу разработать стандарт для нитей. Он также собирал болты со всей Англии, отмечая, какие размеры оказались наиболее полезными, и результаты различных форм резьбы. В 1841 году он предложил в качестве стандарта форму резьбы с прилежащим углом 55°, а верхние и нижние части резьбы закруглены с радиусом, равным 0,1373 шага.

Частично из-за огромного престижа, который Уитворт приобрел благодаря демонстрации своих машин на выставке Хрустального дворца в 1851 году, система Уитворта широко использовалась в Великобритании к 1860 году. Позже была выпущена вторая серия с более тонкой резьбой (BSF British Standard Fine). ) был добавлен.

Позже была выпущена вторая серия с более тонкой резьбой (BSF British Standard Fine). ) был добавлен.

Уильям Селлерс

Американцы столкнулись с теми же проблемами из-за отсутствия стандартизации резьбы, что и Британия. Вызов принял Уильям Селлерс из выдающейся семьи американских техников. В 1864 году комитет Института Франклина рекомендовал принять систему резьбы Селлера. Форма резьбы стала известна как «резьба Франклина» или, чаще, «резьба продавца», а позже как «стандартная резьба США». и Единая нить.

Основное различие между формой нитей Селлера и Витворта заключается в том, что верхние и нижние части нитей (гребни и корни) уплощены. Сплющенный корень был плохим выбором. Такие угловые конфигурации в металлическом концентрате напряжения и процесса производства в любом случае приводят к высоким напряжениям в корнях резьбы. Результат – трещины и сломанные крепления. Эта проблема была не так заметна во времена Продавца, корни резьбы в любом случае имеют тенденцию к закруглению , поскольку инструменты, из которых изготавливаются болты, изнашиваются. Круглые корни теперь являются нормой в США, а резьба описывается как UNRC, UNRF означает «R» для круглого корня.

Круглые корни теперь являются нормой в США, а резьба описывается как UNRC, UNRF означает «R» для круглого корня.

Немцы, швейцарцы и французы разработали свои собственные формы метрической резьбы. Метрический мир в конечном итоге согласился, но не формализовал в 1898 году серию метрических резьб Systeme Internationale (SI) с углом резьбы 60 градусов.

Покрытия Киттинг ОТВЕТСТВЕННЫЙ ОТВЕТСТВЕННЫЙ. приобретенный через агентства по стандартизации, он был завершен и скомпилирован Fasterdata и предназначен только для ознакомления; при обнаружении несоответствий они могут быть изменены без предварительного уведомления. fasterdata не дает никаких гарантий или заявлений относительно точности и достоверности такой информации и данных, и, чтобы обеспечить вашу заинтересованность, мы предлагаем вам связаться с соответствующим органом по стандартизации для получения полной точности, мелких деталей и вспомогательной информации. крепежные данные поддерживаются платными рекламодателями, и все страницы могут содержать платный или спонсируемый контент

крепежные данные поддерживаются платными рекламодателями, и все страницы могут содержать платный или спонсируемый контентТаблица резьб (UNF-UNC) | Большой и второстепенный диаметры

- К Ли Лехнер

- 16 мая 2022 г.

В настоящее время на выбор предлагаются различные типы и размеры резьбы. Иногда вам нужно знать размеры, связанные с этими потоками, поэтому мы разрабатываем подобные сообщения, чтобы упростить вам задачу.

В этом посте вы найдете краткую справочную таблицу для UNC/UNF — унифицированных национальных потоков. Если вы плохо знакомы с какой-либо терминологией, прокрутите таблицу вниз, и вы найдете список определений, которые помогут вам лучше. В приведенной ниже таблице основное внимание уделяется основным диаметрам наружной резьбы и вспомогательным диаметрам внутренней резьбы. Мы включили изображение ниже, чтобы лучше показать эти области.

В приведенной ниже таблице основное внимание уделяется основным диаметрам наружной резьбы и вспомогательным диаметрам внутренней резьбы. Мы включили изображение ниже, чтобы лучше показать эти области.

ТАБЛИЦА РЕЗЬБЫ (UNF-UNC РЕЗЬБА)

| Обозначение резьбы | UNF/UNC | Количество витков на дюйм | Основной основной диаметр (наружная резьба) | Основной малый диаметр (внутренняя резьба) |

| 0-80 | УНФ | 80 | 0,060 | 0,047 |

| 1-64 | УНК | 64 | 0,073 | 0,056 |

| 2-56 | УНК | 56 | 0,086 | 0,067 |

| 2-64 | УНФ | 64 | 0,086 | 0,069 |

| 4-40 | УНК | 40 | 0,112 | 0,085 |

| 5-40 | УНК | 40 | 0,125 | 0,098 |

| 5-44 | УНФ | 44 | 0,125 | 0,100 |

| 6-32 | УНК | 32 | 0,136 | 0,104 |

| 6-40 | УНФ | 40 | 0,136 | 0,111 |

| 8-32 | УНК | 32 | 0,164 | 0,130 |

| 8-36 | УНФ | 36 | 0,164 | 0,134 |

| 10-24 | УНК | 24 | 0,190 | 0,145 |

| 10-32 | УНФ | 32 | 0,190 | 0,156 |

| 1/4-20 | УНК | 20 | 0,250 | 0,196 |

| 1/4-28 | УНФ | 28 | 0,250 | 0,211 |

| 5/16-18 | УНК | 18 | 0,313 | 0,252 |

| 16-24 5/16 | УНФ | 24 | 0,313 | 0,267 |

| 3/8-16 | УНК | 16 | 0,375 | 0,307 |

| 3/8-24 | УНФ | 24 | 0,375 | 0,330 |

| 16-14 июля | УНК | 14 | 0,438 | 0,360 |

| 16/7-20 | УНФ | 20 | 0,438 | 0,383 |

| 1/2-13 | УНК | 13 | 0,500 | 0,417 |

| 1/2-20 | УНФ | 20 | 0,500 | 0,446 |

| 16-12 сентября | УНК | 12 | 0,563 | 0,472 |

| 16-18 сентября | УНФ | 18 | 0,563 | 0,502 |

| 5/8-11 | УНК | 11 | 0,625 | 0,527 |

| 5/8-18 | УНФ | 18 | 0,625 | 0,565 |

| 3/4-10 | УНК | 10 | 0,750 | 0,642 |

| 3/4-16 | УНФ | 16 | 0,750 | 0,682 |

| 7/8-9 | УНК | 9 | 0,875 | 0,755 |

| 7/8-14 | УНФ | 14 | 0,875 | 0,798 |

| 1-8 | УНК | 8 | 1. 000 000 | 0,865 |

| 1-14 | УНФ | 14 | 1.000 | 0,910 |

| 1 1/8-7 | УНК | 7 | 1,125 | 0,970 |

| 1 1/8-12 | УНФ | 12 | 1,125 | 1,035 |

| 1 1/4-7 | УНК | 7 | 1.250 | 1.095 |

| 1 3/8-6 | УНК | 6 | 1,375 | 1,195 |

| 1 1/2-6 | УНК | 6 | 1.500 | 1.320 |

| 1 3/4-5 | УНК | 5 | 1.750 | 1,534 |

| 2-4,5 | УНК | 4 1/2 | 2.000 | 1,759 |

Загрузить полную таблицу стандартных резьб

Введите адрес электронной почты ниже, чтобы получить доступ к полной стандартной резьбе в формате PDF

Основы резьб UNF и UNC

Резьбы UNF и UNC являются наиболее распространенными типами резьб UN (Unified National).

Резьба UNC

Резьба UNC представляет собой унифицированную резьбу с крупным шагом.

- С меньшей вероятностью пересечения резьбы

- Более быстрая сборка и разборка (обычно используется в массовом производстве)

- Большие припуски на резьбу позволяют наносить более толстые гальванические покрытия и покрытия

- Меньшее количество витков на расстояние по сравнению с мелкой резьбой

Резьба UNF

Резьба UNF представляет собой унифицированную резьбу с мелким шагом.

- Обеспечивает более точную настройку благодаря меньшему углу подъема спирали

- Требуется меньший крутящий момент для создания эквивалентного предварительного натяга болта

- Тонкая нить прочнее как на растяжение (из-за большей площади напряжения), так и на сдвиг (больший внутренний диаметр)

- Меньшая склонность к ослаблению, так как угол наклона резьбы меньше

- Обычно используется в тех случаях, когда требуется высокая прочность крепежа

Посадка на резьбу

Посадка на резьбу является мерой ослабления или натяжения сопрягаемой резьбы. Он указывается для обозначения величины припуска и желаемой монтажной посадки. Они бывают трех разных классов резьбы:

Он указывается для обозначения величины припуска и желаемой монтажной посадки. Они бывают трех разных классов резьбы:

- Классы 1A (внешняя) и 1B (внутренняя): Резьбовая посадка с очень слабым допуском. Этот класс предназначен для быстрой и легкой сборки/разборки. (не указывается обычно)

- Классы 2A (внешняя) и 2B (внутренняя): Оптимальная резьба, которая сочетает в себе производительность, производство, экономичность и удобство. (Наиболее распространенный — почти 90% всех коммерческих и промышленных крепежных изделий используют этот класс резьбовой посадки .

- Классы 3A (внешний) и 3B (внутренний): Предназначен для крепежных изделий с жесткими допусками, где важна точность элементов резьбы, а безопасность является критическим фактором при проектировании

Использование таблицы для выбора маскирующих колпачков и заглушек

Существует множество различных причин, по которым вам может понадобиться обратиться к таблице, поэтому мы надеемся, что она оказалась для вас полезной! Здесь, в Echo, мы используем его, чтобы помочь специалистам по порошковой окраске, нанесению электронных покрытий, анодировщикам и наладчикам найти колпачок или заглушку правильного размера для их конкретного размера резьбы. Итак, вот несколько советов на случай, если вам это когда-нибудь понадобится.

Итак, вот несколько советов на случай, если вам это когда-нибудь понадобится.

Заглушка

Простая версия подбора заглушки нужного размера заключается в том, что мы предлагаем найти заглушку с внутренним диаметром, который на 1-2 размера меньше основного диаметра резьбы, которую вы маскируете. . Вы хотите получить более плотное прилегание к таким процессам, как электронное покрытие.

Plug It

Для конических заглушек необходимо, чтобы малый диаметр точно соответствовал среднему диаметру заглушки (см. рисунок). Если это не точно, установите заглушку глубже в отверстие. Когда вы устанавливаете эти заглушки, вы вставляете их, а затем поворачиваете, чтобы получить лучшее уплотнение.

Резьба UNF представляет собой мелкую резьбу , поэтому для затягивания дюбеля в отверстие потребуется больше оборотов. Резьба UNC – это крупная резьба , поэтому для затягивания уплотнения требуется меньше оборотов.

Резьба UNC – это крупная резьба , поэтому для затягивания уплотнения требуется меньше оборотов.

ВИДЕО: Как замаскировать резьбовые отверстия

О компании Echo Engineering

Компания Echo Engineering уже более 50 лет предоставляет решения для маскировки для промышленных отделочников. Из-за этого мы часто тесно сотрудничаем с линиями покраски, чтобы помочь им найти способы маскировки резьбовых отверстий и болтов. Мы специализируемся не только на стандартных вариантах из каталога, таких как ленты для порошкового покрытия, колпачки и заглушки, но также на разработке, проектировании и производстве индивидуальных решений для некоторых из крупнейших в мире линий отделки металлов.

Его следует уравновесить с помощью противовеса. Врезание и выемка метчика должны быть плавными, а ход шпинделя легким. В противном случае может возникнуть такой дефект, как разбивание резьбы.

Его следует уравновесить с помощью противовеса. Врезание и выемка метчика должны быть плавными, а ход шпинделя легким. В противном случае может возникнуть такой дефект, как разбивание резьбы.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика.

Для нарезания резьбы в сквозных отверстиях он потребуется в единственном экземпляре, а для глухих отверстий нужно будет два или три метчика. Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик.

Она в 1,2–1,5 раза больше, чем при обработке стали. Во столько же раз интенсивнее охлаждается метчик. Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен.

Она образуется при недостаточном охлаждении, перекосе метчика относительно оси отверстия или его затуплении, а также из-за малых углов передних и задних зубьев. Исключить такой брак можно, обеспечив необходимые условия для охлаждения метчика и его правильную установку. Инструмент, с помощью которого нарезается резьба, должен быть хорошо заточен.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями.

Чтобы предупредить дефект, следует не только качественно устранять шероховатости, но и выбирать метчик соответствующего размера с острыми зубьями.