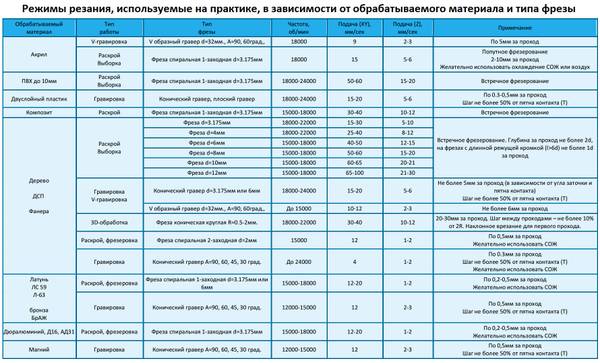

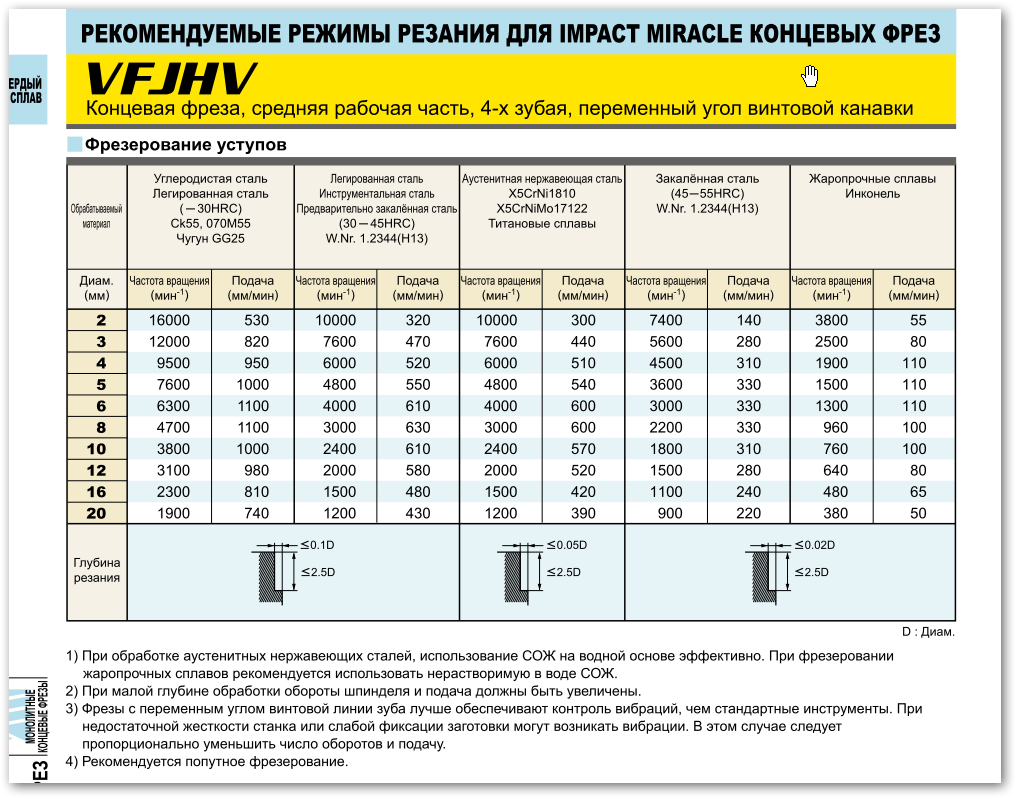

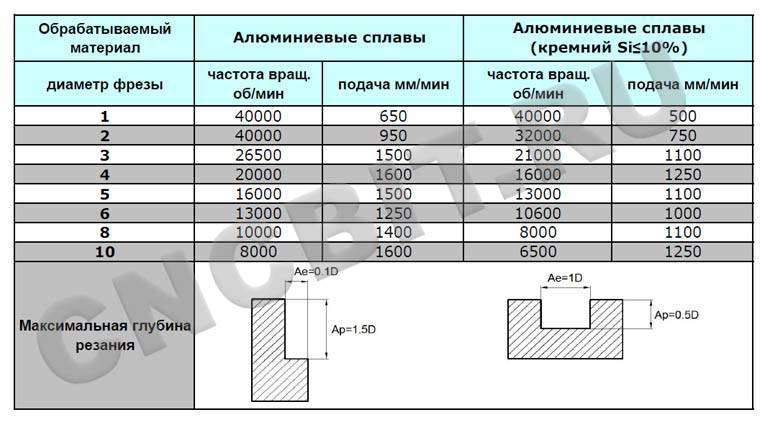

Режимы резки, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы

Новости

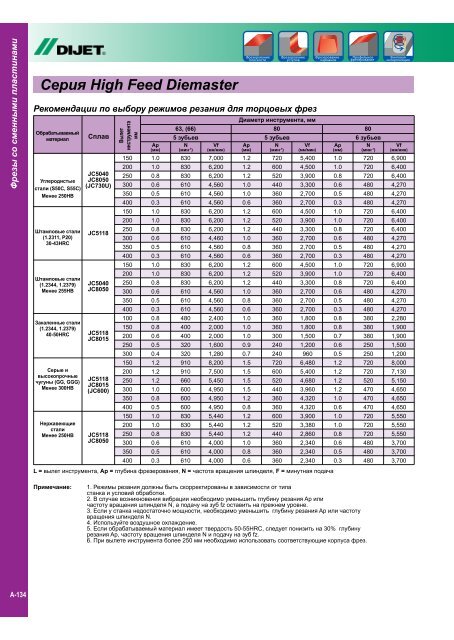

Таблица содержит справочную информацию параметров режима резки, взятые из практики пользователей. От них рекомендуется отталкиваться при обработке различных материалов с подобными свойствами.

Следует уделять внимание, что на выбор режимов, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Общие рекомендации:

– Фрезеровке лучше всего подвергать заготовки полученные литьем, потому как высокая температура плавления.

– При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ).

– При резке акрила, когда подсаживается (притупляется) фреза гравера, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя – вырастает нагрузка на инструмент и соответственно вероятность его сломать).

– Для фрезеровки пластиков и мягких металлов лучше использовать однозаходные фрезы для гравера. При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

– При фрезеровке пластика, рекомендуется использовать встречное фрезерование.

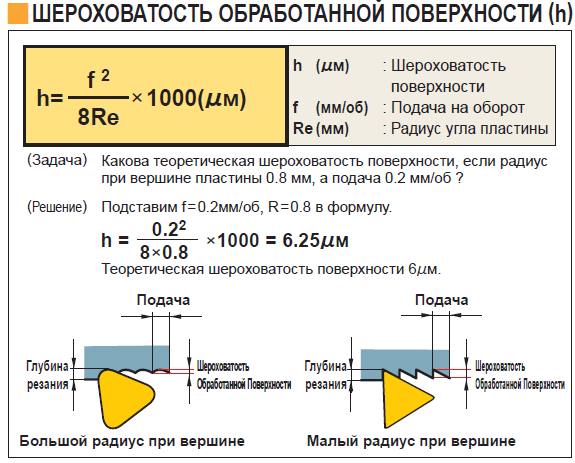

– Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы.

– Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

– При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

Общие рекомендации по подбору фрез

Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности фрезерно-гравировального станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Также при выборе диаметра фрезы учитывайте возможности фрезерно-гравировального станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

При обработке мягких материалов рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

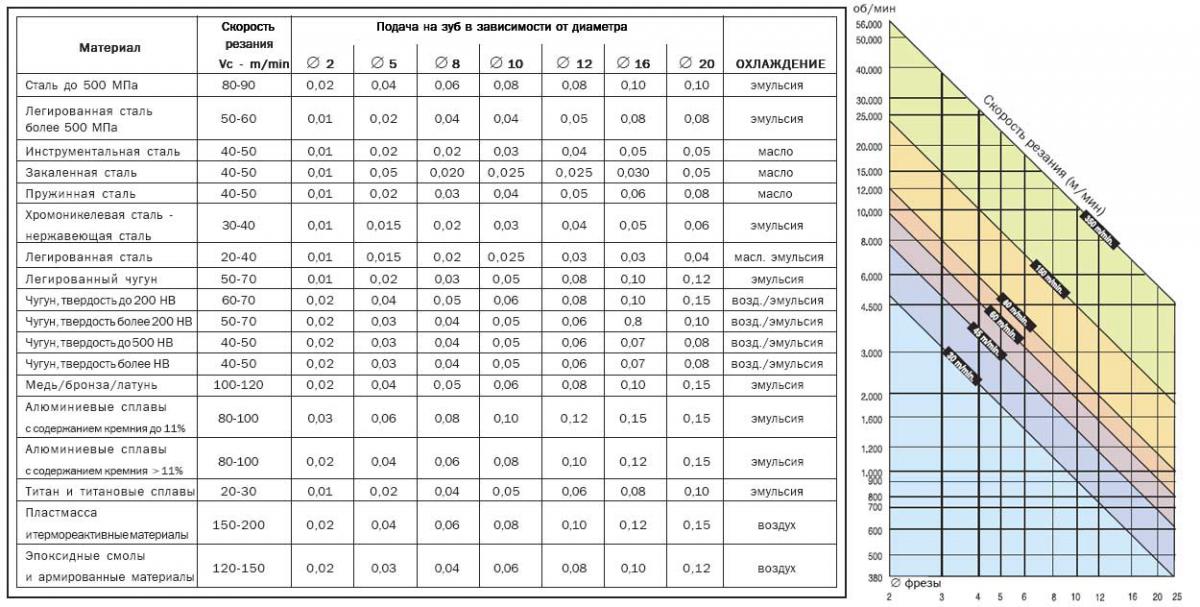

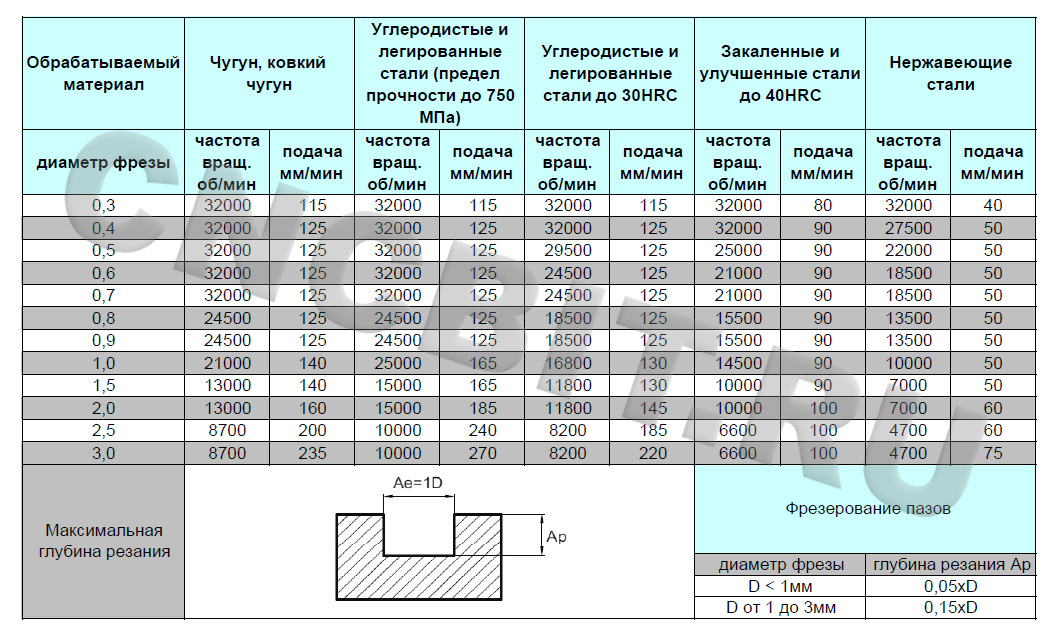

Таблица выбора скорости резания (V) и подачи на зуб (fz)

|

Обрабатываемый материал |

Скорость резания (V), м/мин |

Подача на зуб (fz), мм |

|||||

|

0. |

1-2мм |

3-4мм |

5-6мм |

8-10мм |

12-16мм |

||

|

Пластик |

300-400 |

0.02 |

0.06 |

0.15 |

0.20 |

30 30

|

0.40 |

|

Оргстекло |

100-150 |

0.02 |

0.05 |

0.10 |

0.18 |

0.25 |

0.30 |

|

Дерево |

200-450 |

0. |

0.035 |

0.055 |

0.075 |

0.095 |

0.15 |

|

Алюминий |

80-100 |

0.01 |

0.02 |

0.035 |

0.04 |

0. |

0.12 |

|

Латунь, Бронза |

100-120 |

0.01 |

0.02 |

0.03 |

0.04 |

0.07 |

0.10 |

|

Магний |

150-180 |

0. |

0.02 |

0.035 |

0.04 |

0.075 |

0.12 |

|

Сталь |

35-50 |

0.005 |

0.01 |

0.015 |

0.02 |

0. |

0.05 |

|

Чугун |

40-60 |

0.005 |

0.015 |

0.02 |

0.03 |

0.04 |

0.06 |

|

Титан |

20-30 |

0. |

0.01 |

0.02 |

0.03 |

0.04 |

0.07 |

|

Материал |

Тип |

Тип |

Частота, |

Подача (XY), |

Подача (Z), |

Примечание |

|

Акрил |

V-гравировка |

V образный гравер d=32мм. |

До 18000 |

5 |

1-2 |

По 5мм за проход |

|

Раскрой |

Фреза спиральная 1-заходная d=3.175мм или 6мм |

До 18000 |

15 |

5-6 |

Встречное фрезерование. |

|

|

ПВХ до 10мм |

Раскрой |

Фреза спиральная 1-заходная d=3. |

18000-24000 |

10-20 |

5-6 |

Встречное фрезерование |

|

Двухслойный пластик |

Гравировка |

Конический гравер, плоский гравер |

18000-24000 |

15-20 |

5-6 |

По 0.3-0,5мм за проход |

|

Композит |

Раскрой |

Фреза спиральная 1-заходная d=3. |

15000-18000 |

10-12 |

1-2 |

Встречное фрезерование |

|

Дерево ДСП |

Раскрой |

Фреза спиральная 1-заходная d=3.175мм или 6мм |

18000-22000 |

10-15 |

2-3 |

Встречное фрезерование. |

|

Фреза спиральная 2-заходная компрессионная d=6мм |

20000-21000 |

15-17 |

3-4 |

Не более 10 мм за проход |

||

|

Гравировка |

Фреза спиральная 2-заходная круглая d=3.175мм |

До 15000 |

10 |

2-3 |

Не более 5мм за проход |

|

|

Конический гравер d=3. |

18000-24000 |

15-20 |

5-6 |

Не более 5мм за проход (в зависимости от угла заточки и пятна контакта) |

||

|

V-гравировка |

V образный гравер d=32мм., A=90, 60град., T=0.2мм |

До 15000 |

10-12 |

2-3 |

Не более 3мм за проход |

|

|

МДФ |

Раскрой |

Фреза спиральная 1-заходная с удалением стружки вниз d=6мм |

20000-21000 |

15-17 |

3-4 |

Не более 10 мм за проход. |

|

Фреза спиральная 2-заходная компрессионная d=6мм |

20000-21000 |

18-20 |

4-5 |

Не более 10 мм за проход |

||

|

Латунь

бронза |

Раскрой, фрезеровка |

Фреза спиральная 2-заходная d=2мм |

15000 |

12 |

1-2 |

По 0,5мм за проход |

|

Гравировка |

Конический гравер A=90, 60, 45, 30 град. |

До 24000 |

4 |

1-2 |

По 0.3мм за проход |

|

|

Дюралюминий, Д16, АД31 |

Раскрой, фрезеровка |

Фреза спиральная 1-заходная d=3.175мм или 6мм |

15000-18000 |

12-20 |

1-2 |

По 0,2-0,5мм за проход |

|

Магний |

Гравировка |

Конический гравер A=90, 60, 45, 30 град. |

12000-15000 |

12 |

2-3 |

По 0,5мм за проход |

© 2016 САЙН СЕРВИС. Все права защищены.

Любое копирование информации с сайта sign-service.ru должно производится с сылкой на источник и с согласия администрации ресурса.

Читайте также

Новости

Как продлить ресурс службы лазерных трубок

Ресурс лазерных трубок для лазерных граверов, заявляемый производителями, справедлив для практически идеальных условий – ток не выше 23мА, или не более 40-50% от максимальной мощности, водяное охлаждение 10 литров/мин, температура воды 10 °С.

Читать

Новости

Фрезерный гравер с ЧПУ

Основным отличием нового поколения фрезерных граверов (граверов с ЧПУ) является полная автономность их работы. Станки в автоматическом режиме выполняют все необходимые операции, без какого-либо вмешательства человека. Управление работой станка производится на программном уровне.

Читать

Новости

Чиллер CW 5200: назначение и особые преимущества

Владельцы лазерных станков нередко сталкиваются с рекомендацией приобрести чиллер. Это устройство не является обязательным, но будет очень полезным.

Читать

Новости

Инструкция по замене лазерного излучателя

Замена лазерной трубки проходит в несколько этапов. Обесточивание станка. Еще до начала работ устройство должно быть отключено от источника питания. Приступать к следующему шагу можно лишь через несколько часов. В ином случае существует риск пострадать от тока.

Читать

Новости

Обзор термопрессов

Термопрессы являются специальным оборудованием, с помощью которого можно переносить изображения с термотрансферной бумаги на тканевые, керамические, а также другие поверхности. Благодаря такому процессу, создавать сувенирные изделия достаточно легко.

Благодаря такому процессу, создавать сувенирные изделия достаточно легко.

Читать

Последние новости

Технологичное оборудование для изящной работы с металлом

Обзор интерьерных принтеров

Как выбрать и купить шпиндель для станка ЧПУ

Режущий плоттер – основа производства рекламной продукции

Фрезерные станки: особенности конструкции

Как использовать термопресс для кружек?

Как выбрать режим резания при фрезеровании

Чтобы исключить риск брака в процессе фрезерования, необходимо правильно выбрать соответствующий режим резания заготовок. Для этого следует максимально грамотно произвести соответствующие расчеты.

Для этого следует максимально грамотно произвести соответствующие расчеты.

Понятие оптимального режима

Процесс фрезерования отличается от операции точения прежде всего более высокой сложностью работы. Одно из главных отличий заключается в непосредственном контакте рабочего инструмента с обрабатываемой заготовкой: при фрезеровании за счет оборотов резцы сначала воздействуют на деталь, а затем теряют контакт с ней. Эта цикличность повторяется на протяжении всей работы над изделием. И при каждом прикосновении происходит очень мощный удар, одинаково воздействующий и на заготовку, и на зубья фрезы. Также следует учесть, что и снимаемая стружка может иметь разные параметры, в то время как при точении они не меняются.

Если все эти нюансы учесть в расчетах, то такой режим резания можно будет считать оптимальным. Однако не всегда разработанная технологическая карта может быть использована на новом оборудовании. Оператору придется заново производить расчеты, для чего надо знать основные элементы режимов.

Геометрия и материал режущего инструмента

В изготовлении большинства фрез используется быстрорежущая сталь, а зубцы выполняются из твердых сплавов. Такой инструмент отличается большей эффективностью, однако подходит не для всех станков, так как они имеют разный технический потенциал.

Для старых моделей оптимальными будут обычные фрезы — концевые и другие типы, выполненные из углеродистых и легированных сталей. К примеру, таким образом можно изготавливать детали с высокой точностью и чистотой поверхности, но в ущерб скорости производства.

Форма режущих насадок также является определяющей в выборе режима резания: необходимо брать во внимание геометрию каждого зубца, параметры переходных кромок и углов их размещения на основании, а также степень их воздействия на заготовки из различных металлов, для чего используется специальная таблица.

Глубина и ширина фрезерной обработки

Глубина или толщина удаляемого слоя указывает на разницу между обрабатываемой и уже обработанной поверхностями. Этот показатель устанавливается максимально большим, чтобы снизить количество проходов инструмента. Но если в приоритете будет чистота поверхности, то количество проходов увеличивается. В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

Этот показатель устанавливается максимально большим, чтобы снизить количество проходов инструмента. Но если в приоритете будет чистота поверхности, то количество проходов увеличивается. В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

Шириной фрезерования принято считать ширину обрабатываемой заготовки, в работе с несколькими изделиями их соответствующие параметры суммируются.

Выбор диаметра фрезы

С учетом параметров срезаемого слоя и ширины изделия устанавливается диаметр режущей части. Это также влияет на величину срезаемой стружки. Прямая взаимосвязь приводит к тому, что на первый взгляд малое сечение фрезы будет целесообразнее. Однако при этом придется подбирать зажим с малой жесткостью, чтобы не повредить фрезу, и это снова будет отрицательно влиять на величину стружки из-за уменьшения давления.

Выбор подачи для фрезерования

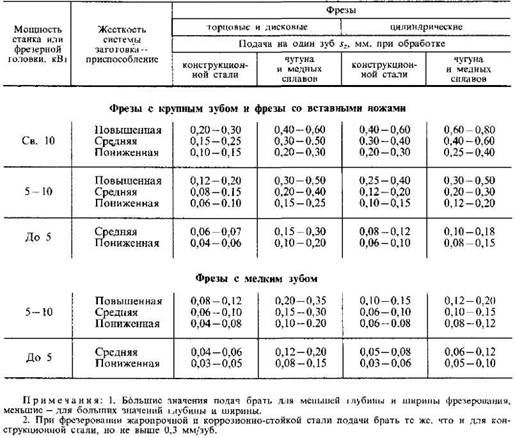

Чистовая обработка оценивается по качеству поверхности. В черновой работе руководствуются следующими факторами:

В черновой работе руководствуются следующими факторами:

- жесткостью схемы «деталь–фреза–станок»;

- материалом детали;

- углами заточки;

- мощностью привода;

- материалом режущего инструмента.

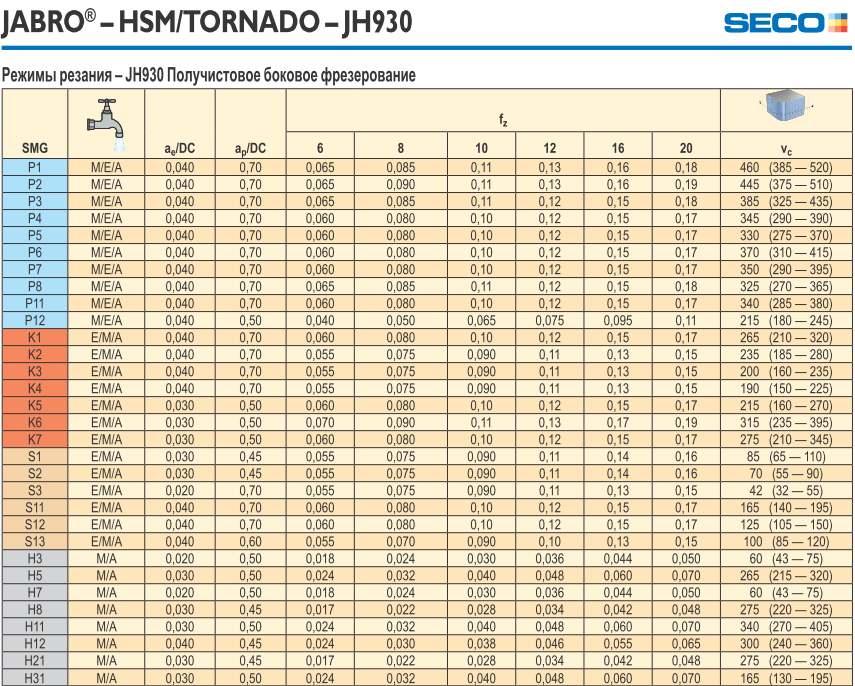

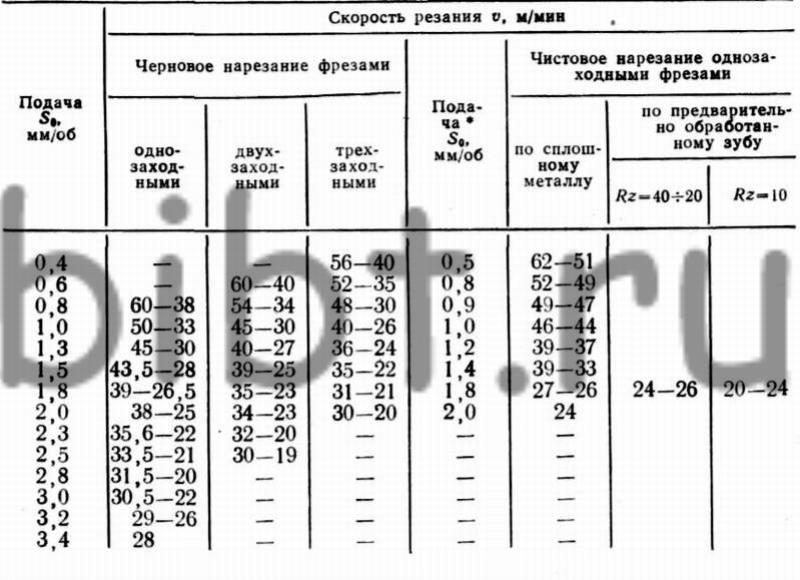

Скорость резания

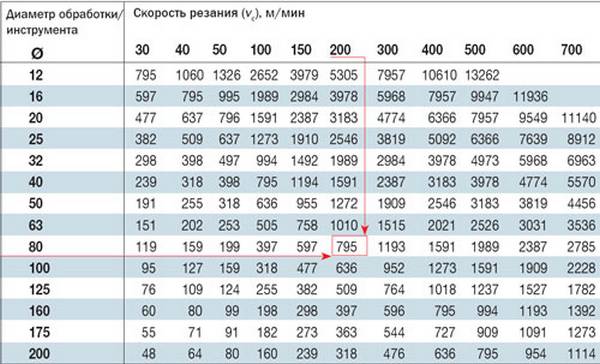

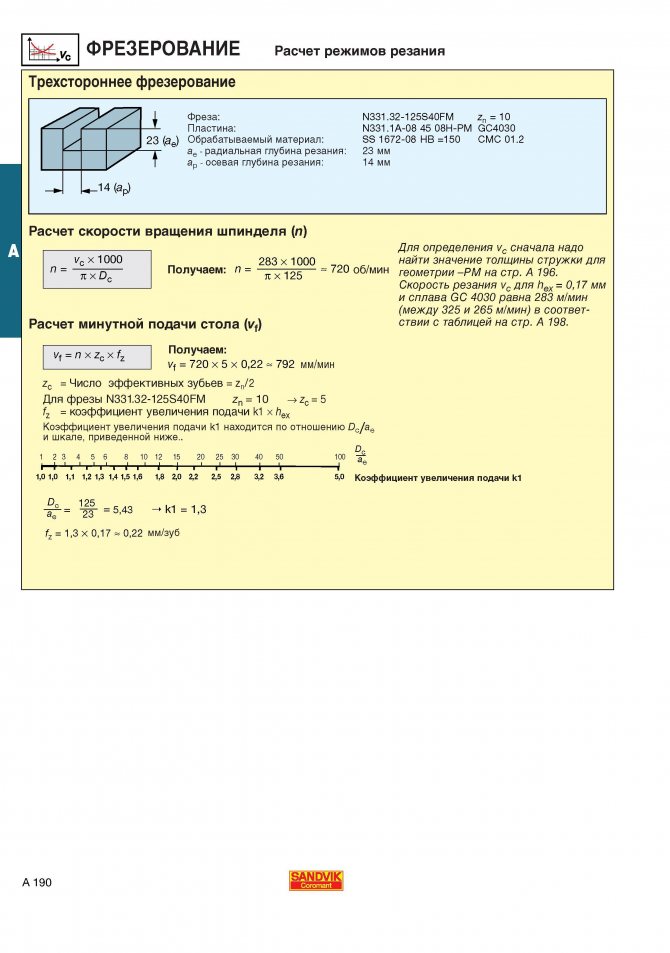

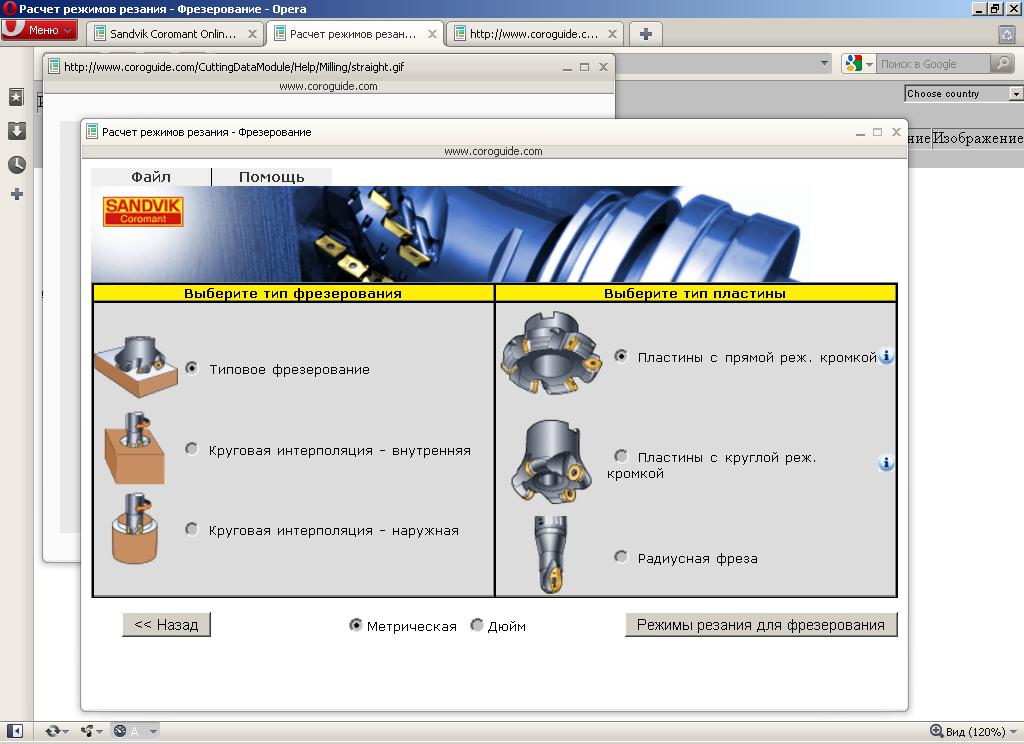

Для расчета скорости используется таблица со специальными нормативами согласно типу фрезы, обрабатываемому материалу, мощности фрезерного станка и другим параметрам.

Расчет ведется в соответствии с минутной подачей и количеством оборотов режущей части. Оптимальным считается результат, при котором сохраняется производительность со снижением риска повреждения зубьев.

Скорости и подачи: Руководство для начинающих с таблицей

Каждая операция обработки на станке с ЧПУ требует установки оптимальных скоростей и подач для процесса.

Это два наиболее важных параметра обработки, которые напрямую влияют на качество, эффективность и срок службы инструмента.

Но какие факторы влияют на эти параметры и как определить оптимальные скорости и подачи для процесса?

В этой статье содержится подробное руководство по скорости и подаче операции обработки и объясняется, как рассчитать оптимальные значения.

Что в этой статье?

- Что такое скорость и подача при обработке с ЧПУ?

- Факторы, влияющие на скорости и подачи

- Расчет оптимальных скоростей и подач для процесса обработки

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое скорости и подачи при обработке с ЧПУ?

Скорости и подачи относятся к разным скоростям процесса резания. В то время как скорость резания определяет количество удаляемого материала в футах с поверхности в минуту (SFM), скорость шпинделя — это скорость вращения режущего инструмента/заготовки (об/мин), а скорость подачи — это скорость, с которой режущий инструмент продвигается вдоль заготовки.

Для начала работы с ЧПУ требуется доскональное знание различных параметров, таких как скорость, подача, глубина резания, количество стружки и т. д., которые определяют его функциональность.

д., которые определяют его функциональность.

Для достижения наилучших результатов каждый процесс обработки с ЧПУ требует определенной комбинации этих параметров.

Как правило, для получения плавных резов рекомендуется высокая скорость с малой подачей, но обработка материала на очень высокой скорости может привести к перегреву и повреждению инструмента.

Аналогично, очень низкая скорость подачи увеличивает время цикла и снижает производительность процесса.

Поэтому важно установить оптимальное значение, обеспечивающее чистый срез с высокой производительностью.

Скоростные параметры станка с ЧПУ состоят из двух типов скоростей: скорости резания и скорости шпинделя.

Скорость резания

Скорость резания — это относительная скорость между заготовкой и режущим инструментом.

Можно определить как скорость, с которой конкретная точка заготовки проходит через режущую кромку.

Скорость резания обычно рассчитывается в метрах в минуту (MPM) или поверхностных футах в минуту (SFM).

Таким образом, скорость резания также можно определить как площадь поверхности, снимаемую режущими зубьями в минуту.

Скорость резания вместе со скоростью подачи и глубиной резания определяет скорость съема материала (MRR) в процессе обработки.

Скорость резания зависит от таких факторов, как материал заготовки, материал режущего инструмента и ожидаемая стойкость инструмента.

Как правило, оптимальную скорость резания инструмента можно определить из справочного руководства, предоставленного производителем.

Эти руководства обычно имеют цветовую кодировку и алфавит для каждой категории материала.

P (синий) для стали, M (желтый) для нержавеющей стали, K (розовый) для чугуна, N (зеленый) для цветных металлов, таких как алюминий, S (коричневый) для суперсплавов, таких как титановые сплавы, и H (серый) для жаропрочных сплавов.

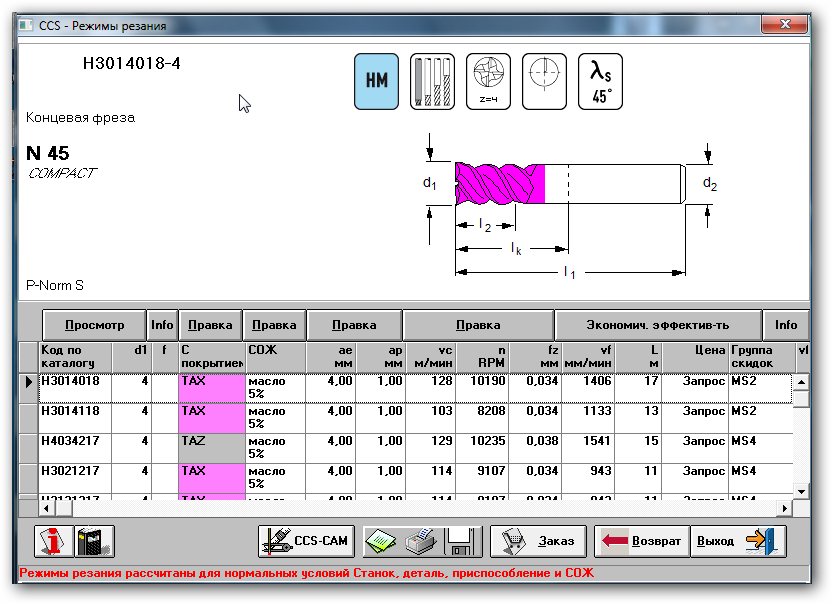

Скорость резания твердосплавной концевой фрезой для различных материаловСкорость вращения шпинделя

Скорость вращения шпинделя определяет количество оборотов, которое режущий инструмент выполняет в минуту (об/мин).

Разницу между скоростью вращения шпинделя и скоростью резания можно понять по тому факту, что два круга разного диаметра, вращающиеся с одинаковыми оборотами, будут преодолевать разные расстояния.

Вращение режущих инструментов разного диаметраКруг большего диаметра имеет сравнительно большую окружность, и поэтому каждый оборот большего круга проходит большее расстояние, чем меньшего круга.

В результате, при одинаковой настройке числа оборотов скорость резания (SFM) инструмента большего диаметра больше, чем инструмента меньшего диаметра.

Скорость шпинделя в первую очередь зависит от возможностей вашего станка с ЧПУ, режущего инструмента и типа обрабатываемого материала.

Обычно рекомендуется устанавливать высокие обороты для обработки мягких материалов и низкие обороты для обработки твердых материалов.

Однако обработка материала при слишком высокой или слишком низкой скорости вращения шпинделя может повредить заготовку и резко сократить срок службы инструмента.

Поэтому рекомендуется установить оптимальную скорость для вашего приложения.

Скорость подачи

Скорость подачи — это скорость, с которой режущий инструмент продвигается вдоль заготовки для удаления материала.

Зависит от частоты вращения фрезы, количества канавок режущего инструмента и количества стружки.

Как правило, медленная подача с высокой скоростью вращения обеспечивает чистый рез с высоким качеством поверхности, в то время как высокая скорость подачи может привести к грубому резу со сравнительно плохим качеством поверхности.

Факторы, влияющие на скорость и подачу

| Параметры | Связь со скоростью или подачей |

|---|---|

| Скорость резания | непосредственно пропорциональна скорости шпинделя |

| Диаметр инструмента | Обратно пропорционально скорости шпинделя |

| Скорость шпинделя | Прямо пропорциональная доля | 9099

| Количество стружки/ Подача на зуб | Прямо пропорциональна скорости подачи |

Параметры обработки и их пропорциональность скорости и подаче

Скорости и подачи процесса обработки напрямую зависят от различных факторов, таких как диаметр режущего инструмента, количество канавок и количество стружки.

Помимо этого, существует множество других факторов, таких как материал заготовки, материал режущего инструмента, жесткость станка с ЧПУ, отклонение инструмента и т. д., которые косвенно влияют на оптимальную скорость и конфигурацию подачи для операции обработки.

Диаметр инструмента

Диаметр инструментаДиаметр инструмента играет важную роль в настройке оптимального числа оборотов.

Инструмент большего диаметра может удалить больше материала, чем инструмент меньшего размера, при той же настройке скорости вращения.

Например, рассмотрим режущий инструмент 1/8″ и режущий инструмент 1/2″, оба вращаются с одинаковой скоростью вращения шпинделя.

Оба инструмента используются для аналогичной операции резания с одинаковым размером и глубиной резания.

Из-за своего большего размера, режущий инструмент 1/2″ завершит операцию резания быстрее, чем инструмент 1/8″, независимо от качества резки.

Это связано с тем, что больший режущий инструмент удаляет сравнительно больше материала за каждый оборот.

Поэтому для достижения качественного реза важно учитывать диаметр инструмента при установке оптимальной скорости вращения для процесса.

Количество канавок

Количество канавок на режущем инструментеКоличество канавок (режущих зубьев) инструмента играет важную роль в установке оптимальной скорости подачи.

Режущий инструмент с одним зубом производит одну стружку за один оборот, что означает, что все режущее действие будет выполняться одним зубом.

Принимая во внимание, что в многолезвийной фрезе операция резания выполняется всеми канавками, и, как правило, количество стружки, производимой за один оборот, равно общему количеству канавок.

В результате сила резания равномерно распределяется между различными канавками, что снижает риск повреждения режущего инструмента.

Следовательно, по мере увеличения количества канавок оптимальная скорость подачи также увеличивается.

Нагрузка на стружку

Нагрузка на стружкуНагрузка на стружку, также известная как подача на зуб, может быть определена как толщина стружки, удаляемой в процессе обработки.

Это один из самых важных параметров обработки. Расчет оптимальной нагрузки стружки для процесса обработки может помочь установить оптимальную скорость подачи процесса.

По мере увеличения оптимальной нагрузки на стружку значение оптимальной скорости подачи также увеличивается.

Вы можете использовать калькулятор нагрузки на стружку, чтобы найти значение нагрузки на стружку для вашей настройки обработки.

Материал заготовки

Тип материала заготовки также играет важную роль в определении оптимальных скоростей и подач.

Как правило, твердые материалы, такие как металлы, трудно поддаются механической обработке, поэтому для них требуется меньшая скорость подачи, чем для мягких материалов, таких как дерево.

Кроме того, при обработке твердых металлов требуется большее усилие сдвига для выполнения режущего действия, поэтому конфигурация с низким числом оборотов в минуту и высоким крутящим моментом идеально подходит для таких операций.

В то время как мягкие материалы, такие как дерево, относительно легко обрабатываются и требуют высоких оборотов для скольжения режущего инструмента по заготовке.

Режущий инструмент Материал

Фрезы с твердосплавными напайкамиМатериал режущего инструмента определяет его способность выдерживать высокие силы резания.

Твердосплавный режущий инструмент может выдерживать большее усилие, чем инструменты из быстрорежущей стали, поэтому его можно использовать для обработки с более высокой скоростью и конфигурацией подачи.

Жесткость станка

Жесткость станка определяет максимальное усилие резания, которое может быть приложено к заготовке.

Как правило, станок с ЧПУ с жестким шасси может создавать сравнительно большие силы резания.

В то время как станок с менее жесткой конструкцией будет изгибаться под нагрузкой, возникающей из-за высоких сил резания.

Отклонение инструмента

Отклонение инструмента является одним из самых недооцененных параметров, влияющих на качество обработки.

Инструмент с длинным хвостовиком более склонен к отклонению под действием большой силы резания, поэтому его нельзя использовать для конфигураций с высокими скоростями и подачами.

В то время как инструмент с минимальным вылетом имеет очень меньшую возможность отклонения под действием силы резания и может использоваться для передачи сравнительно больших сил.

Расчет оптимальных скоростей и подач

При расчете скоростей и подач для операции обработки следует учитывать, что оптимальную скорость резания (SFM) можно получить из справочного каталога, предоставленного производителем инструмента.

Точно так же оптимальную стружкообразование режущего инструмента для конкретного материала заготовки можно также получить из каталога инструментов, предоставленного производителем.

Затем вы можете выполнить следующие расчеты, чтобы получить оптимальную скорость вращения шпинделя и скорость подачи для различных операций обработки.

Расчеты для фрезерных операций

Фрезерный станок с ЧПУ, работающий на металлической заготовке.Уравнение для расчета оптимальной скорости шпинделя для фрезерной операции с ЧПУ:

S = (V с x 12)/(π x D)

Где S обозначает скорость шпинделя в об/мин, V с обозначает резку скорость в SFM, а D обозначает диаметр режущего инструмента в дюймах.

Вы также можете рассчитать скорость шпинделя в метрических единицах следующим образом:

S = (V s x 1000)/(π x D)

Где V s обозначает скорость резания в метрах в секунду (м/сек), а D обозначает диаметр инструмента в миллиметрах (мм).

Точно так же вы можете рассчитать оптимальную скорость подачи (в дюймах в минуту), используя следующую формулу:

Скорость подачи = скорость шпинделя x количество зубьев x количество стружки

Необходимо отметить, что произведение умножения нагрузки на стружку с количеством канавок дает подачу при резании в дюймах на оборот (IPR).

Следовательно, скорость подачи (IPM) также может быть определена как произведение скорости шпинделя (RPM) и рабочей подачи (IPR).

Расчеты для операций токарного станка

Токарная операция на токарном станкеОперации обработки на токарном станке с ЧПУ отличаются от других операций тем, что вместо вращающегося инструмента токарные станки состоят из вращающейся заготовки.

Таким образом, режущий инструмент токарного станка существенно отличается от фрез или концевых фрез.

Однако расчеты скорости и подачи при токарной обработке очень похожи на расчеты при фрезеровании и сверлении, с той лишь разницей, что для расчетов используется соответствующий диаметр.

Поскольку токарные станки состоят из вращающейся заготовки, мы учитываем диаметр обрабатываемой заготовки (а не диаметр инструмента) для расчета оптимальной скорости вращения шпинделя.

Оптимальную скорость для токарной операции можно рассчитать следующим образом:

S = (V с x 12)/(π x D)

Где S — скорость вращения шпинделя в об/мин, V с — скорость резания в SFM, а D — диаметр резания в дюймах.

Следует отметить, что произведение π на диаметр заготовки или режущего инструмента дает длину окружности.

Таким образом, скорость шпинделя также может быть определена как отношение скорости резания на границе раздела инструмент-заготовка и ее окружности.

Кроме того, токарные инструменты, используемые для токарных операций, в основном являются одноточечными режущими инструментами, поэтому нагрузка на стружку равна рабочей подаче на оборот (в дюймах на оборот).

Скорость подачи (дюйм/мин) = скорость шпинделя (об/мин) x подача на оборот (дюйм/об)

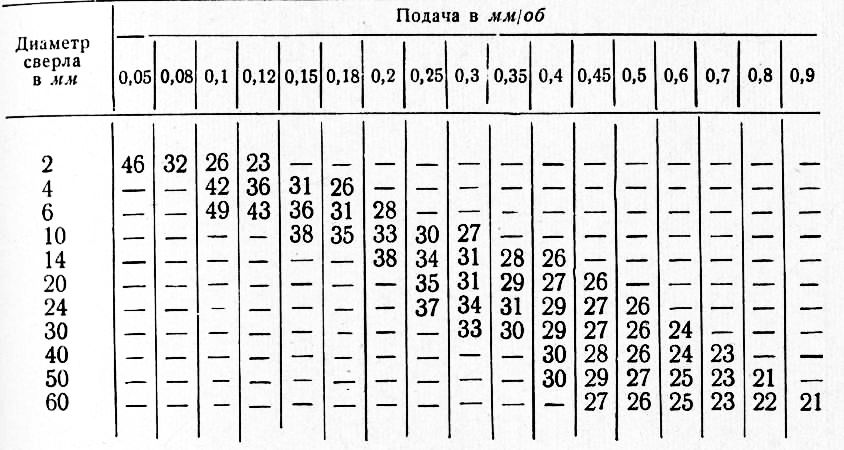

Расчеты для операций сверления

Иллюстрация сверления с ЧПУ Аналогично для операций сверления скорость и подачу можно рассчитать следующим образом.

S = (V с x 1000)/(π x D)

Где V с обозначает скорость резания в метрах в секунду (м/сек), а D обозначает диаметр инструмента в миллиметрах (мм) .

Скорость подачи (IPM) = Скорость шпинделя (RPM) x подача на оборот (IPR)

Часто задаваемые вопросы (FAQ)

Влияет ли глубина резания на скорость и подачу в процессе обработки?

Да, глубина резания является важным фактором, который влияет на количество стружки и, следовательно, влияет на оптимальную скорость и подачу для процесса обработки. Как правило, по мере увеличения глубины резания оптимальная скорость подачи уменьшается.

Всегда ли рассчитанные скорость и подача обеспечивают идеальные результаты?

Нет. Хотя расчетные скорости и подачи учитывают все возможные переменные, участвующие в процессе, существуют определенные переменные, которые варьируются от одной настройки к другой, такие как жесткость станка, вылет инструмента, вибрации станка и т. д. Таким образом, рассчитанные скорости и подачи не всегда обеспечивают идеальные результаты, и необходимо выполнить пробные запуски и настроить параметры в соответствии с вашей настройкой.

д. Таким образом, рассчитанные скорости и подачи не всегда обеспечивают идеальные результаты, и необходимо выполнить пробные запуски и настроить параметры в соответствии с вашей настройкой.

Как рассчитать скорость и подачу для операции сверления, выполняемой на токарном станке?

Операция сверления на токарном станке выполняется с помощью сверла, поэтому оптимальные скорости и подачи для процесса следует рассчитывать по формуле для операций сверления. Однако токарный станок состоит из вращающейся заготовки, и число оборотов в минуту, используемое в расчетах, представляет собой скорость вращения шпинделя патрона.

Вакуумные столы для обрабатывающих центров с ЧПУ и фрезерных станков с ЧПУ

Поиск метода крепления деталей на столе обрабатывающего центра был проблемой еще до изобретения ЧПУ в 1940-х годах. В течение многих лет существует большой интерес к технологии вакуумных столов или вакуумных прижимных приспособлений для закрепления материала. Традиционные вакуумные системы, однако, имеют множество ограничений, которые часто делают эту технологию непригодной для удерживания деталей.

Ограничения традиционного вакуумного стола:

- Мелкие детали не имеют достаточной площади поверхности, чтобы вакуум мог их удерживать

- Детали со сквозными прорезями вызывают потерю вакуумного всасывания

- Детали, которые не являются плоскими, либо не могут удерживаться, либо требуют дополнительного времени на настройку, которое часто слишком велико, особенно в сценариях с небольшим тиражом или небольшим объемом

Успешная конструкция вакуумного стола с ЧПУ:

Конструкция вакуумного стола состоит из вакуумного патрона, воздухопроницаемого жертвенного слоя и мощного вакуумного насоса.К счастью, компания DATRON разработала уникальный вакуумный стол, который решает все эти традиционные ограничения вакуумных столов. Вот как было преодолено каждое из упомянутых выше ограничений.

Удержание мелких деталей с помощью вакуумного стола

Одно из самых больших ограничений традиционной технологии вакуумных столов заключается в том, что детали часто слишком малы или не имеют достаточной площади поверхности, чтобы вакуум мог надежно удерживать их на столе. Именно такая ситуация была представлена DATRON, когда производитель ножей обратился к нам с требованием как о высокоскоростном обрабатывающем центре, так и о эффективных средствах удерживания рукояток ножей во время процесса фрезерования. Сложность усугублялась тем, что линейка продуктов имела множество размеров и форм и постоянно менялась.

Именно такая ситуация была представлена DATRON, когда производитель ножей обратился к нам с требованием как о высокоскоростном обрабатывающем центре, так и о эффективных средствах удерживания рукояток ножей во время процесса фрезерования. Сложность усугублялась тем, что линейка продуктов имела множество размеров и форм и постоянно менялась.

Решение для вакуумного стола, которое мы поставили, было вдохновлено элементами, используемыми в вакуумных столах для гораздо больших форматов столов фрезерного типа. В этих крупномасштабных системах используется проницаемая древесноволокнистая плита с большим вакуумным потоком, чтобы удерживать или закреплять большие листы для механической обработки. Наш меньший вакуумный стол, сделанный из алюминия, имеет плотную сетку маленьких отверстий в верхней пластине. Специальная тонкая проницаемая подложка сверху обеспечивает равномерное распределение вакуума и позволяет нам удерживать гораздо меньшие детали, чем обычные или более крупные вакуумные столы. В случаях, когда детали особенно малы, у нас есть специальная версия проницаемой подложки с легкой липкой поверхностью (вроде клея на стикере Post-It), которой достаточно для закрепления деталей. Сочетание конструкции нашего вакуумного стола, материала подложки и мощного вакуумного насоса, разработанных для обеспечения безопасности деталей ножей для одного клиента, в последующие годы в конечном итоге стало неотъемлемым аксессуаром ЧПУ для многих других клиентов и различных приложений.

В случаях, когда детали особенно малы, у нас есть специальная версия проницаемой подложки с легкой липкой поверхностью (вроде клея на стикере Post-It), которой достаточно для закрепления деталей. Сочетание конструкции нашего вакуумного стола, материала подложки и мощного вакуумного насоса, разработанных для обеспечения безопасности деталей ножей для одного клиента, в последующие годы в конечном итоге стало неотъемлемым аксессуаром ЧПУ для многих других клиентов и различных приложений.

Фрезерование сквозных отверстий в деталях, удерживаемых на вакуумном столе

Еще одна распространенная проблема, связанная с обычными вакуумными столами, заключается в том, что при резке листового материала происходит потеря вакуума. Если открытые отверстия допускают слишком большую потерю вакуума и детали выпадают, это часто приводит к повреждению режущего инструмента, обрабатываемой детали и даже оборудования с ЧПУ. С вакуумными столами DATRON вы можете иметь до 40% открытой площади и при этом удерживать свои детали. Это, конечно, зависит от детали, но, как правило, у вас не возникает проблем со сквозными отверстиями или разрезами профиля. Это обеспечивает гибкость и эффективность вырезания каждой детали печеньем без специальных выступов, винтов или дополнительных операций по удалению деталей с листа. В случае с производителем ножей они обычно кладут лист алюминия размером 24 x 36 дюймов из алюминия 1/8 дюйма, запускают машину, и в течение нескольких часов они просто собирают более 100 готовых деталей. сдвинув проницаемый лист с вакуумного стола. Проницаемая подложка также позволяет полностью прорезать материал без механической обработки поверхности вакуумного стола. Замена листов обычно занимала меньше минуты, поэтому практически не было потерь производственного времени из-за замены нового материала.

С вакуумными столами DATRON вы можете иметь до 40% открытой площади и при этом удерживать свои детали. Это, конечно, зависит от детали, но, как правило, у вас не возникает проблем со сквозными отверстиями или разрезами профиля. Это обеспечивает гибкость и эффективность вырезания каждой детали печеньем без специальных выступов, винтов или дополнительных операций по удалению деталей с листа. В случае с производителем ножей они обычно кладут лист алюминия размером 24 x 36 дюймов из алюминия 1/8 дюйма, запускают машину, и в течение нескольких часов они просто собирают более 100 готовых деталей. сдвинув проницаемый лист с вакуумного стола. Проницаемая подложка также позволяет полностью прорезать материал без механической обработки поверхности вакуумного стола. Замена листов обычно занимала меньше минуты, поэтому практически не было потерь производственного времени из-за замены нового материала.

Удержание неплоских деталей с помощью вакуумного стола

Но не все материалы идеально плоские. Большинство машинистов никогда не подумали бы о том, чтобы удерживать слегка деформированный материал или предметы, такие как алюминиевый профиль с выступающей кромкой, с помощью обычной вакуумной системы. Однако вакуумные столы DATRON также подходят для более толстой версии проницаемого материала подложки, который мы называем Magic Board. При толщине 1/8 дюйма Magic Board по-прежнему обеспечивает адекватное вакуумное всасывание, обеспечивая при этом гибкость для фрезерования в нем специальных карманов или контуров, которые подходят для неплоских деталей. Фрезерование карманов или полостей в материале также может использоваться для закрепления или обнаружения вложения ранее существовавших деталей. Кроме того, дополнительная толщина этой подложки также снижает риск разрезания вакуумного стола при использовании режущих инструментов, таких как сверла или резьбовые фрезы, которые должны проникать в заготовку дальше, чем обычно.

Большинство машинистов никогда не подумали бы о том, чтобы удерживать слегка деформированный материал или предметы, такие как алюминиевый профиль с выступающей кромкой, с помощью обычной вакуумной системы. Однако вакуумные столы DATRON также подходят для более толстой версии проницаемого материала подложки, который мы называем Magic Board. При толщине 1/8 дюйма Magic Board по-прежнему обеспечивает адекватное вакуумное всасывание, обеспечивая при этом гибкость для фрезерования в нем специальных карманов или контуров, которые подходят для неплоских деталей. Фрезерование карманов или полостей в материале также может использоваться для закрепления или обнаружения вложения ранее существовавших деталей. Кроме того, дополнительная толщина этой подложки также снижает риск разрезания вакуумного стола при использовании режущих инструментов, таких как сверла или резьбовые фрезы, которые должны проникать в заготовку дальше, чем обычно.

Сокращение времени настройки с помощью вакуумного стола Закрепление

Традиционные системы вакуумных столов обычно тратят много времени на настройку задания, прежде чем приступить к циклу обработки. Работа с вырезанием прокладочного материала и его правильным размещением для соответствующих деталей часто занимает очень много времени и утомительна. В некоторых случаях необходимо разработать специальные специальные столы с дополнительными винтами, установочными штифтами, направляющими, дополнительными зажимами и т. д., чтобы удерживать детали должным образом или в правильных местах. В тех случаях, когда обычный вакуумный стол не работает, бесчисленные часы наклеивания двухстороннего скотча иногда являются методом, используемым для закрепления деталей. Это может создать всевозможные проблемы, такие как попадание охлаждающей жидкости на клей, попадание клея на детали или простое отклеивание ленты.

Вакуумный стол под названием QuadraMate объединяет четыре сегмента 12″ x 18″ для вакуумного крепления размером 24″ x 36″.

5мм

5мм

02

02

075

075

01

01

.jpg) 03

03

.jpg) 005

005

, A=90, 60град., T=0.2мм

, A=90, 60град., T=0.2мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

175мм или 6мм

.jpg)