Техника безопасности при монтаже пластмассовых труб и санитарно-технических изделий

До начала заготовительных и монтажных работ с применением пластмассовых труб и санитарно-технических устройств рабочие и инженерно-технический персонал должны быть ознакомлены с правилами и приемами, обеспечивающими безопасность указанных работ.

Пластмассовые трубы, патрубки и фасонные части в условиях монтажа и эксплуатации не выделяют в окружающую среду токсичных веществ и не оказывают вредного влияния на организм человека при непосредственном контакте. Работа с ними не требует особых мер предосторожности.

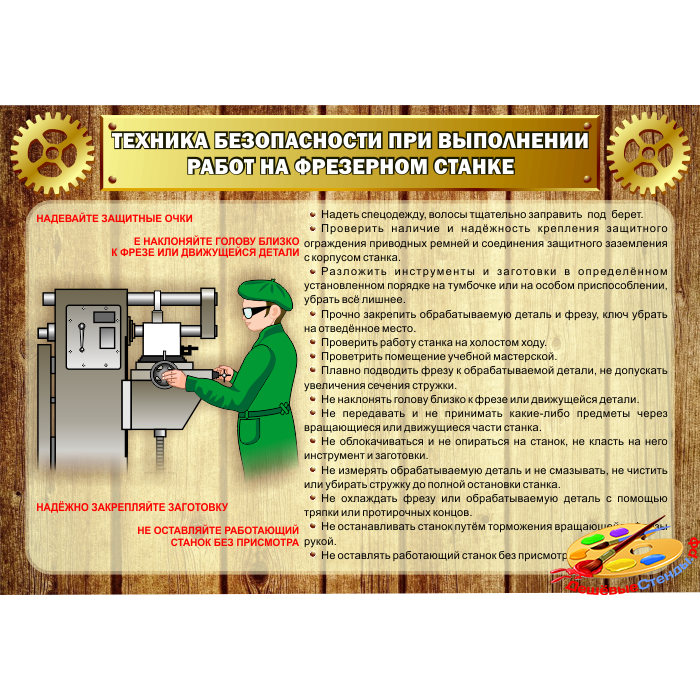

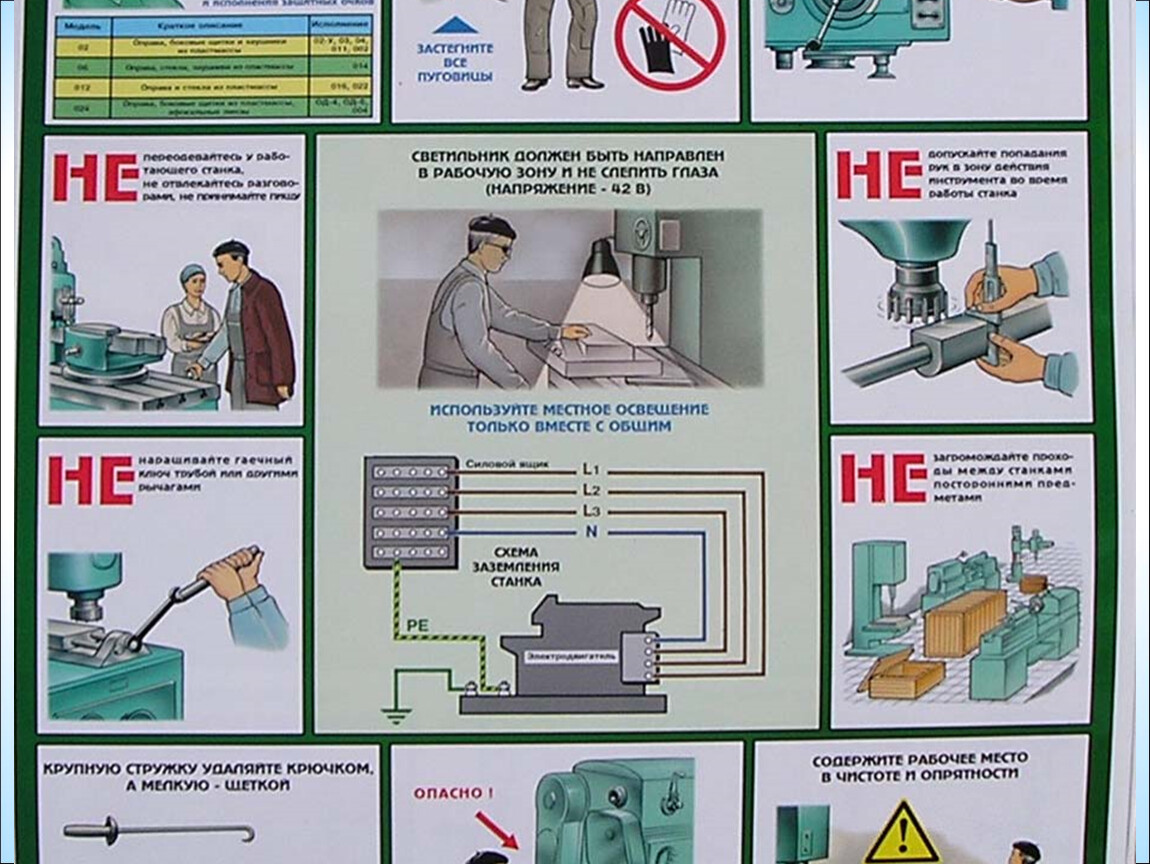

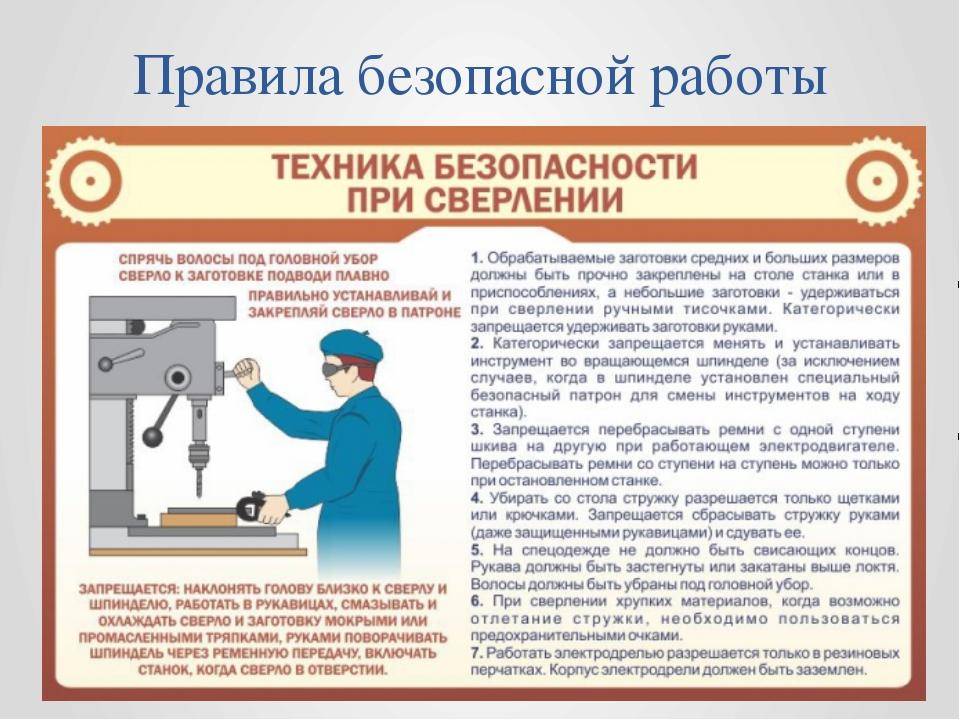

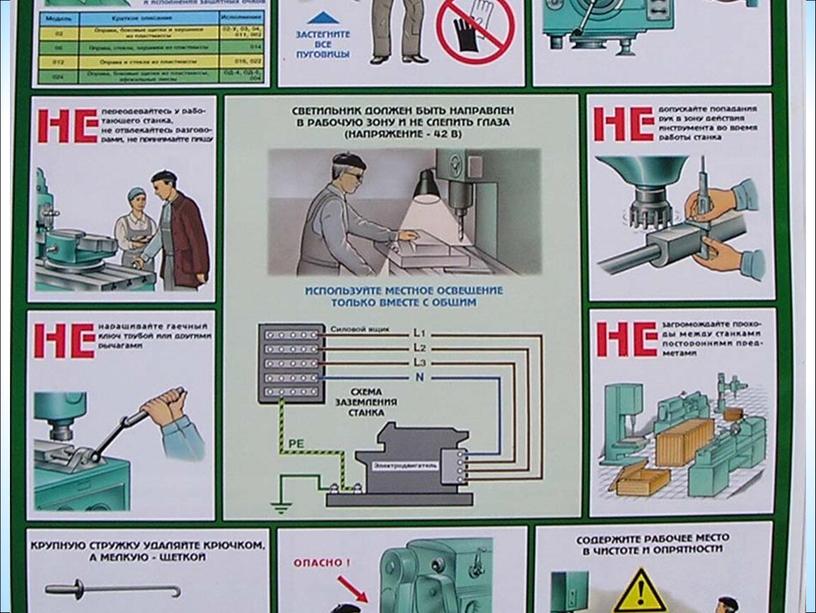

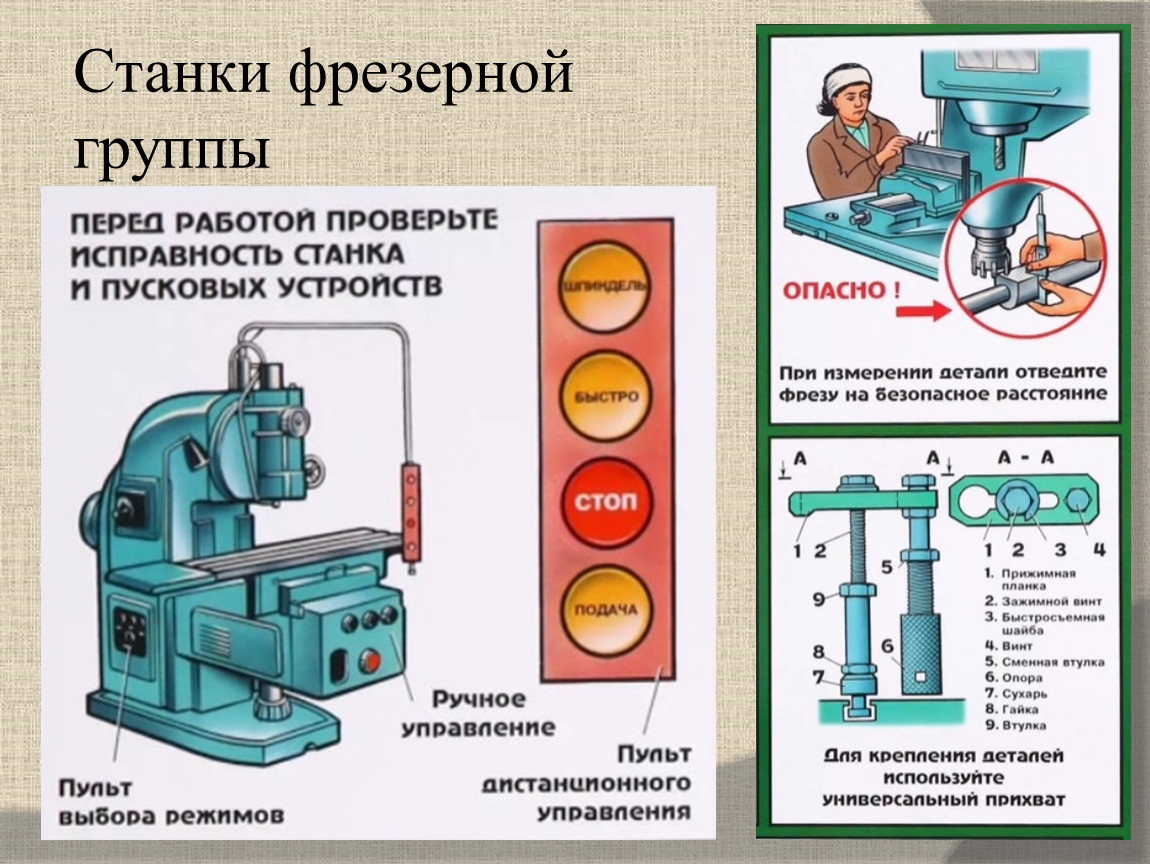

При распиливании и фрезеровании

пластмассовых деталей образуется

стружка скалывания. В ней находится

много мелких пластмассовых частиц и

пыл и, вредно действующих на органы

дыхания. В связи с этим циркульные пилы

и фрезерные станки оборудуют местными

отсосами. Так как пластмассы обладают

небольшим удельным весом, стружка легко

уносится потоком воздуха. При работе

нужно пользоваться защитными очками.

При работе

нужно пользоваться защитными очками.

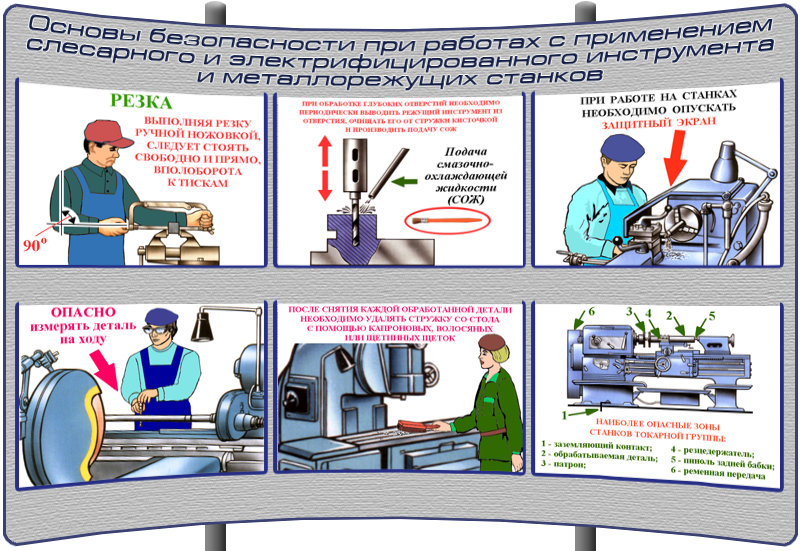

При любом виде механической обработки следует помнить, что в связи с низкой теплопроводностью пластмасс режущий инструмент может сильно нагреваться. При снятии деталей и смене инструмента следует оберегать руки от ожогов. Для охлаждения инструмента нужно применять поток сжатого воздуха. При токарной обработке пластмассовых труб образуется непрерывная сливная стружка, которая, наматываясь на инструмент и деталь, может привести к их поломке. Стружку нужно удалять струей сжатого воздуха или включать обратный ход шпинделя, чтобы стружка падала вниз.

Из-за повышенной хрупкости механическая

обработка ПВХ при температурах ниже

5°С не допускается. Разогрев и формование

пластмассовых труб осуществляют при

температуре 100 – 190°С, поэтому нужно

принимать специальные меры, чтобы не

получить ожогов. Все работы проводят в

рукавицах. При нагревании открытым

пламенем соблюдают все меры предосторожности,

имея в виду, что полиэтилен и полипропилен

горючи.

Опасен с точки зрения получения ожогов также разогрев пластмассовых изделий в масле или глицерине, брызги которых могут вызвать сильные ожоги, поэтому работать нужно в спецодежде.

Пластмассовые трубы часто нагревают в газо- и электронагревательных печах. Во всех случаях должны быть приняты специальные меры противопожарной безопасности. Так, например, полы, верстаки и стены помещения должны быть из трудновоспламеняющихся материалов. В помещении предусматривается необходимое количество средств для тушения пожара. Корпуса электронагревательных устройств обязательно заземляют во избежание поражения электрическим током.

При действии открытого пламени трубы

и детали из ПВХ загораются без взрыва,

без пламени затухают. Трубы, патрубки

и фасонные части относятся к группе

трудносгораемых, трудновоспламеняющихся.

Средства пожаротушения и для сгораемых

полимеров (ПЭ, ПП), и для ПВХ – распыленная

вода, пена, песок, кошма и т.

С клеящими составами для труб из ПВХ при выполнении трубозаготовительных работ следует работать в помещениях с вытяжной вентиляцией. На каждом рабочем месте должна быть предусмотрена местная вытяжная вентиляция.

Клей и растворители – огне- и взрывоопасные материалы, требующие строгого соблюдения мер пожарной безопасности. Транспортирование клеев и растворителей должно осуществляться в герметически закрытой таре в соответствии с действующими правилами перевозок легковоспламеняющихся материалов. Разгружать клеевые материалы следует не ближе 50 м от источника огня. Сбрасывать тару с клеями и растворителями, а также подвергать ее ударам запрещается. Клеевые материалы хранят в герметически закрытой таре в помещении, защищенном от действия солнечных лучей, на расстоянии не менее 2 м от приборов отопления.

Работы по склеиванию труб и фасонных

частей из ПВХ производят в основном в

условиях заготовительного. В небольших

объемах клеевую технологию можно

применять при монтаже и выполнении

ремонтных работ. К работе с клеями и

растворителями допускаются лица,

информированные о свойствах веществ и

мерах пожарной безопасности.

К работе с клеями и

растворителями допускаются лица,

информированные о свойствах веществ и

мерах пожарной безопасности.

Каждый рабочий должен знать технологию применения клеев и растворителей, специальные инструкции по технике безопасности при тушении пожаров и предотвращению взрывов, правила личной гигиены.

Работы по склеиванию обычно выполняют под руководством и наблюдением ответственного лица, назначенного приказом по организации из числа ИТР, прошедшего специальный инструктаж по технике безопасности при выполнении указанных работ у главного инженера.

Вентиляцию и проветривание помещений

следует производить в течение 1 ч после

окончания работ по склеиванию. В процессе

работы дверные проемы, ведущие в смежные

помещения, должны быть закрыты. Все

устройства, которые могут стать источником

искрения, возгорания и т, п., должны быть

удалены. Запрещается производить

электросварочные или другие виды работ,

при выполнении которых возможно

возникновение пожара. На рабочих местах,

а также в смежных помещениях не допускается

курение и применение электронагревательных

приборов. Подогревать клеи и растворители

запрещается. Для исключения искрообразования

вскрытие тары с клеем и растворителем

должно производиться пластмассовыми,

резиновыми и деревянными шпателями.

Количество клеев и растворителей на

рабочем месте не должно превышать

необходимого для выполнения разового

задания. Банки с указанными материалами

следует открывать непосредственно

перед употреблением, а по окончании

работы плотно закрывать. Для исключения

прямого контакта клеевых материалов с

кожей рекомендуются следующие меры

предосторожности: руки необходимо

защищать резиновыми перчатками или

смазывать предохранительными пастами

(типа ПМ-1) или мазями типа “биологических

перчаток”; при случайном попадании

клея на кожный покров надо удалить его

бумажной салфеткой и вымыть загрязненное

место теплой водой с мылом.

На рабочих местах,

а также в смежных помещениях не допускается

курение и применение электронагревательных

приборов. Подогревать клеи и растворители

запрещается. Для исключения искрообразования

вскрытие тары с клеем и растворителем

должно производиться пластмассовыми,

резиновыми и деревянными шпателями.

Количество клеев и растворителей на

рабочем месте не должно превышать

необходимого для выполнения разового

задания. Банки с указанными материалами

следует открывать непосредственно

перед употреблением, а по окончании

работы плотно закрывать. Для исключения

прямого контакта клеевых материалов с

кожей рекомендуются следующие меры

предосторожности: руки необходимо

защищать резиновыми перчатками или

смазывать предохранительными пастами

(типа ПМ-1) или мазями типа “биологических

перчаток”; при случайном попадании

клея на кожный покров надо удалить его

бумажной салфеткой и вымыть загрязненное

место теплой водой с мылом.

Запрещено разводить огонь и производить

электро-и газосварочные работы рядом

с пластмассовыми трубами при их

складировании на базах и стройплощадках,

а также во время монтажа. Во избежание

загорания труб на базах и стройплощадках

следует предусмотреть все противопожарные

меры. Места складирования труб должны

быть обеспечены средствами пожаротушения.

Во избежание

загорания труб на базах и стройплощадках

следует предусмотреть все противопожарные

меры. Места складирования труб должны

быть обеспечены средствами пожаротушения.

Масса переносимых труб и других материалов не должна превышать для мужчин 50 кг.

При работе со сварочной установкой все металлические нетоковедущие части ее электрооборудования должны иметь надежный контакт с металлоконструкцией через защищенные поверхности соприкосновения или через специально проложенный проводник. Заземление установки должно быть выполнено в соответствии с правилами устройства электроустановок.

К электрической сети установку подключают через защитно-отключающее устройство (ЗОУ). Перед началом работы, нажав кнопку контроля, необходимо убедиться в исправном состоянии ЗОУ. При работе без ЗОУ необходимо пользоваться диэлектрическими ботами и перчатками.

К работе на

сварочных установках допускаются лица,

которые имеют представление об их

устройстве и принципе действия.

Осматривать электрооборудование установки должен монтер вместе с оператором. Обнаружив неисправность в работе электрооборудования, оператор обязан вызвать дежурного монтера, который обслуживает установку.

Осматривая электрооборудование под напряжением, нельзя касаться токоведущих частей, обтирать их или очищать, устранять обнаруженные неисправности. Профилактические работы можно проводить только при снятом напряжении.

Включенную в сеть установку нельзя оставлять без надзора. Перемещать ее можно лишь в обесточенном состоянии. Заменять нагревательные диски разрешается только обслуживающему установку оператору. При этом он обязан отключить установку от сети.

В дождливое время сварку производить

нельзя. В случае повышенной влажности

при оплавлении труб электронагревательным

диском необходимо работать в резиновых

перчатках.

В случае повышенной влажности

при оплавлении труб электронагревательным

диском необходимо работать в резиновых

перчатках.

Идущие к установке провода прокладывают так, чтобы они не касались металлических предметов. Кабель необходимо защитить от механических повреждений.

В помещениях, где производят заготовительные работы с пластмассовыми трубами, осветительная арматура и электродвигатели должны быть во взрывобезопасном исполнении.

Обезжиривание торцов труб перед сваркой производят с соблюдением данных требований:

работать следует на открытом воздухе с наветренной стороны;

при работе в помещениях они должны быть оборудованы приточно-вытяжной вентиляцией;

на участках обезжиривания нельзя принимать пищу, курить и пользоваться открытым огнем;

ванны и посуду с растворителями, а также неочищенную тару из-под них запрещено располагать вблизи нагревательных приборов;

рабочим, занятым обезжириванием, следует

по окончании смены принимать душ.

Место, где установлен рабочий орган разметочно-отрезного станка с дисковой пилой, должно иметь ограждение.

При монтаже водосточных бухт-стояков полной заводской готовности траверсы и другие грузозахватные приспособления должны обеспечивать устойчивость бухт-стояков в горизонтальной плоскости во время их перемещения и подъема на крышу здания. Следует исключить возможность самопроизвольного отцепления. Угол между ветвями стропов не должен превышать 90°.

Места строповки на бухтах-стояках

следует наметить заранее. Центр тяжести

бухт должен находиться приблизительно

в их геометрическом центре. Работающих

на крыше необходимо в соответствии с

типовыми нормами обеспечить

предохранительными поясами, спецодеждой

и спецобувью. Выполнение работ на крыше

запрещено во время гололедицы, густого

тумана, ветра силой более 6 баллов,

ливневого дождя, грозы и сильного

снегопада. По окончании смены, а также

на время перерыва в работе все остатки

материалов, приспособления и инструменты

необходимо убрать с крыши или надежно

закрепить.

Для проверки совпадения болтовых отверстий при соединении фланцев рабочим выдают специальные оправки. Запрещено проверять совпадение отверстий пальцами.

Гидравлические испытания частей или смонтированных систем пластмассовых трубопроводов следует проводить с особой осторожностью. Нельзя стучать по трубам и деталям во время их испытания. Необходимо следить, чтобы возле труб с торцовыми заглушками не находились люди.

При монтаже пластмассовых трубопроводов необходимо соблюдать осторожность во избежание, например, падения деталей на ноги и т.п. Место монтажа трубопроводов должно быть заранее подготовлено. Все необходимые отверстия в стенах и перекрытиях должны быть выполнены заранее и иметь необходимые размеры.

Леса, подмости и лестницы, используемые при монтажных работах, должны быть в исправном состоянии. На месте монтажа нужно соблюдать чистоту и порядок.

Строгое соблюдение правил техники

безопасности и охраны труда при устройстве

санитарно-технических систем из

пластмассовых труб исключает

производственный травматизм, способствует

повышению их качества и сокращению

сроков монтажных работ.

85

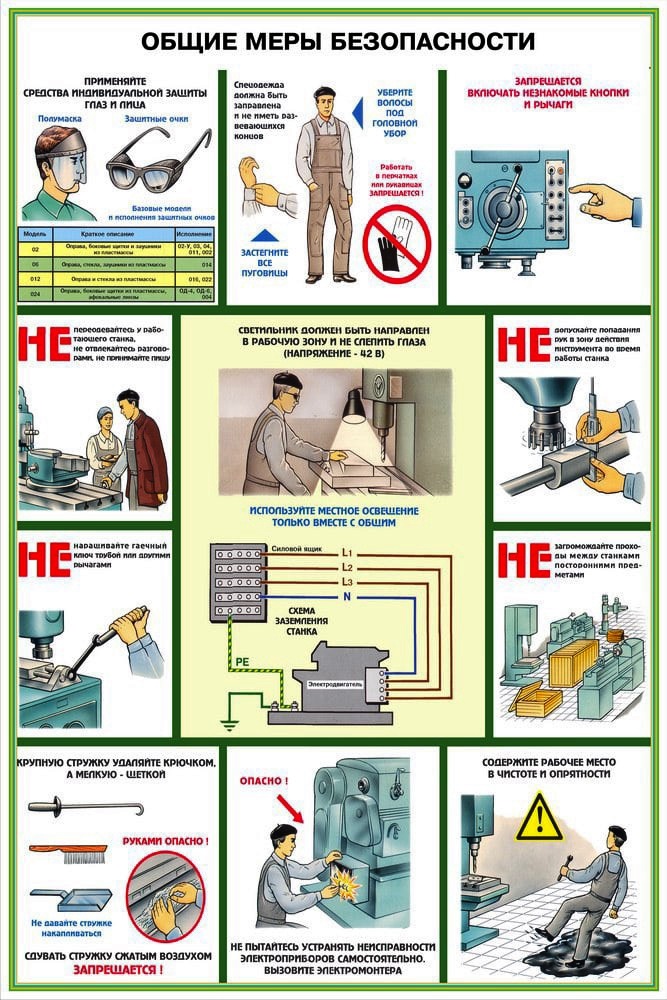

Основные требования техники безопасности к инструментам и оборудованию

Основные требования техники безопасности к инструментам и оборудованиюПри производстве работ по техническому обслуживанию и ремонту подвижного состава автотранспорта рабочие используют ручной инструмент, который подразделяется на слесарный, электрический и пневматический, а также различное оборудование.

Для обеспечения безопасности работ к ручному инструменту и при его использовании предъявляются определенные требования.

Слесарный инструмент.

1. Рабочие концы не должны иметь повреждений (выбоин, трещин, сколов, заусениц и наклепов).

2. Боковые грани в местах зажима рукой не должны иметь заусениц, задиров и острых ребер.

3. Молотки и кувалды должны быть надежно насажены на деревянные ручки и расклинены заершенными металлическими клиньями. Ручки должны изготавливаться из прочных и вязких пород дерева (дуб, береза, рябина и т. п.) длиною для молотков 300—400 мм и для кувалд (в зависимости от массы) — 450—900 мм.

4. Поверхность всех ручек для ручных инструментов должна быть гладкая, без заусениц и трещин.

5. Напильниками, шаберами, стамесками, ножовками и другим инструментом с заостренной нерабочей частью запрещается пользоваться в том случае, если они не имеют прочно закрепленную исправную деревянную ручку, стянутую бандажным металлическим кольцом. Длина ручки должна соответствовать размерам инструмента, но не менее 150 мм.

6. Гаечные ключи должны подбираться соответственно размерам гаек и болтов. Не разрешается .работать гаечными ключами с непараллельными изношенными губками, запрещается отвертывание гаек ключами больших размеров с подкладыванием металлических пластинок между гранями гайки и ключа, а также удлинение рукоятки ключа путем присоединения другого ключа или трубы.

7. При работе зубилами, крейцмеселями, кернами, просечками и другими ударными инструментами для рубки металла, расклепки рам и т. п. рабочие должны быть обеспечены защитными очками. Затылочная часть ударных инструментов должна быть гладкой, не иметь трещин, заусениц, скосов и наклепов. Длина зубила, бородки, крейцмесе-ля, керна должна быть не менее 150 мм. Инструмент не должен быть перекален.

Длина зубила, бородки, крейцмесе-ля, керна должна быть не менее 150 мм. Инструмент не должен быть перекален.

8. Слесарные тиски должны иметь исправные губки с несработанной насечкой и зажимной винт.

9. Если в течение рабочего дня меняется место работы или на рабочем месте не обеспечивается постоянное хранение инструмента, рабочим должна выдаваться сумка или легкий ящик для переноски инструмента.

10. Исправность всего инструмента должна быть проверена перед началом работы, а выявленный неисправный инструмент должен быть заменен на исправный.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Электрический инструмент.

1. Эксплуатация электрического инструмента (электроинструмента), а также диэлектрических защитных средств должна соответствовать «Правилам техники безопасности при эксплуатации электроустановок промышленных предприятий», утвержденным энергетическим управлением при Госплане СССР 12/IV-1969 г.

2. Весь электроинструмент должен храниться в инструментальной и выдаваться рабочему только после предварительной проверки совместно с защитными приспособлениями (резиновые перчатки, коврики, диэлектрические галоши).

3. Запрещается пользоваться электрическим инструментом с неисправной изоляцией токоведущих частей или при отсутствии заземляющего устройства.

4. Проверка контрольными приборами (мегомметром) состояния изоляции проводов и защитного заземления электрических инструментов и переносных электрических ламп должна проводиться не реже 1 раза в месяц специально выделенными работниками с занесением результатов проверки в журнал.

5. Присоединение электроинструмента к электросети разрешается только с помощью штепсельных соединений. При этом штепсельные соединения для электроинструмента, работающего при напряжении свыше 36 В, должны иметь контакты принудительного и опережающего’ включения заземляющего провода.

6. При работе с переносным электроинструментом напряжением от 127 до 1000 В необходимо обязательно использовать диэлектрические перчатки, коврики, галоши, подставки.

7. В качестве соединительного провода для электрического инструмента должны применяться шланговый провод или многожильные гибкие провода типа ПРГ с изоляцией, рассчитанной на напряжение не ниже 500 В. Провода должны быть заключены в резиновый шланг.

8. К работе с электроинструментом допускаются лица, прошедшие специальное обучение и инструктаж по технике безопасности.

9. При перерывах во время работы, а также при выключении тока в питающей электросети оборудование и электроинструменты должны; отсоединяться от сети.

10. Запрещается держать электроинструмент за провод и касаться’ рукой вращающихся частей для остановки.

11. Осмотр и измерение сопротивления заземляющих устройств для. электроинструментов производится не реже 2 раз в год.

Пневматический инструмент.

1. Подача воздуха разрешается только после того, как пневматический инструмент (пневмоинструмент) установлен в рабочее положение. Запрещается касаться рукой вращающихся частей с целью их быстрой остановки.

2. Присоединять и рассоединять шланги с пневмоинструментом раз. решается только после выключения подачи воздуха.

3. Шланги должны быть исправными и закреплены к инструменту так, чтобы они не могли сорваться давлением воздуха. Крепление шлангов проволокой запрещается, оно должно быть осуществлено хомутиком или зажимом.

4. Пневмоинструмент должен быть оборудован эффективными глушителями шума и выпуска сжатого воздуха.

5. Пневмоинструмент и паяльные лампы разрешается выдавать лицам, прошедшим инструктаж и знающим правила обращения с ними.

Оборудование.

1. Оборудование и инструмент, изготавливаемые собственными средствами, а также все оборудование после капитального ремонта должно отвечать требованиям техники безопасности, предъявляемым к новому инструменту и оборудованию.

2. Пуск в эксплуатацию нового оборудования, а также оборудования, прошедшего капитальный ремонт, должен производиться только после приемки его комиссией с участием инженера по технике безопасности и старшего общественного инспектора охраны труда предприятия.

3. Все эксплуатируемое оборудование должно быть исправно и находиться под постоянным надзором руководителя производственного участка (отделения).

4. На неисправное оборудование руководитель участка (отделения) обязан вывесить табличку с указанием, что работать на данном оборудовании не разрешается. Такое оборудование должно быть отключено (обесточено, выключен привод и т. п.).

5. Запрещается работать на оборудовании со снятыми незакрепленными или неисправными ограждениями.

6. Во время работы оборудования не допускается чистка, смазка или ремонт его.

7. Стационарное оборудование должно устанавливаться на фундаменте и надежно крепиться к нему болтами. Опасные места должны быть ограждены.

8. Корпуса электродвигателей, станков и оборудования, а также пульта управления должны быть надежно заземлены или иметь зану-ление. Работать без заземления или зануления запрещается.

Применение рубильников открытого типа или с кожухами, имеющими щель для рукоятки, запрещается.

9. Рабочий, работающий на оборудовании, обязан останавливать его при всяком хотя бы временном прекращении работы, выполняемой на оборудовании.

10. Расположение рукояток, маховиков для управления оборудованием должно обеспечить легкость и безопасность пользования ими при работе.

11. Для установки и снятия тяжелых предметов (агрегатов, узлов, деталей и т. п.) при работе на оборудовании необходимо пользоваться подъемными устройствами или приспособлениями.

12. При работе на оборудовании ремонтируемые или обрабатываемые предметы должны быть точно установлены и прочно укреплены.

13. Все оборудование должно располагаться так, чтобы при работе не были стеснены главные проходы и двери, расстояние между отдельными видами оборудования или группами оборудования было достаточным для свободного прохода рабочих, для ремонта оборудования и перемещения материалов, деталей, узлов и агрегатов. Промежутки между оборудованием или группой оборудования, предназначенные для прохода рабочих или перемещения материалов, должны быть шириной не менее 1 м.

14. Передачи от электродвигателя к оборудованию (ремни, зубчатые передачи, цепи) должны быть снабжены удобными для эксплуатации ограждениями.

15. Все выступающие движущиеся части оборудования, находящиеся на высоте до 2 м от пола, должны быть надежно ограждены.

16. Место и помещение, где рабочий выполняет порученную ему работу (рабочее место), должно всегда содержаться в чистоте, хорошо освещаться и не загромождаться изделиями и материалами, не имеющими прямого отношения к производимой работе.

17. Корпуса электрических моторов и пусковых приспособлений, а также все металлические части вблизи их, которые могут оказаться под напряжением, должны быть заземлены.

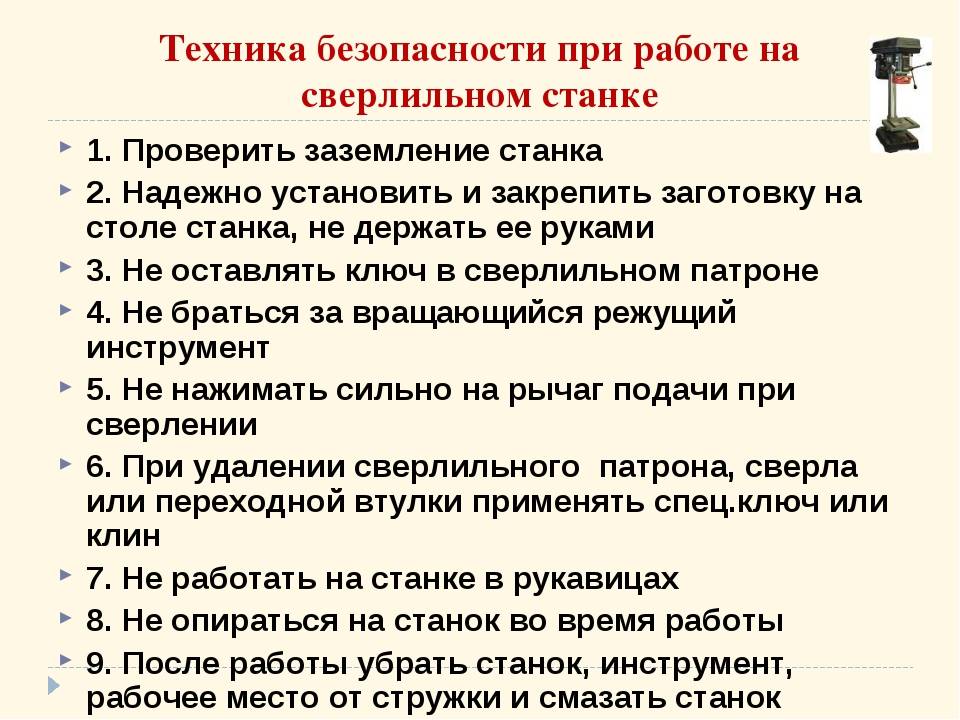

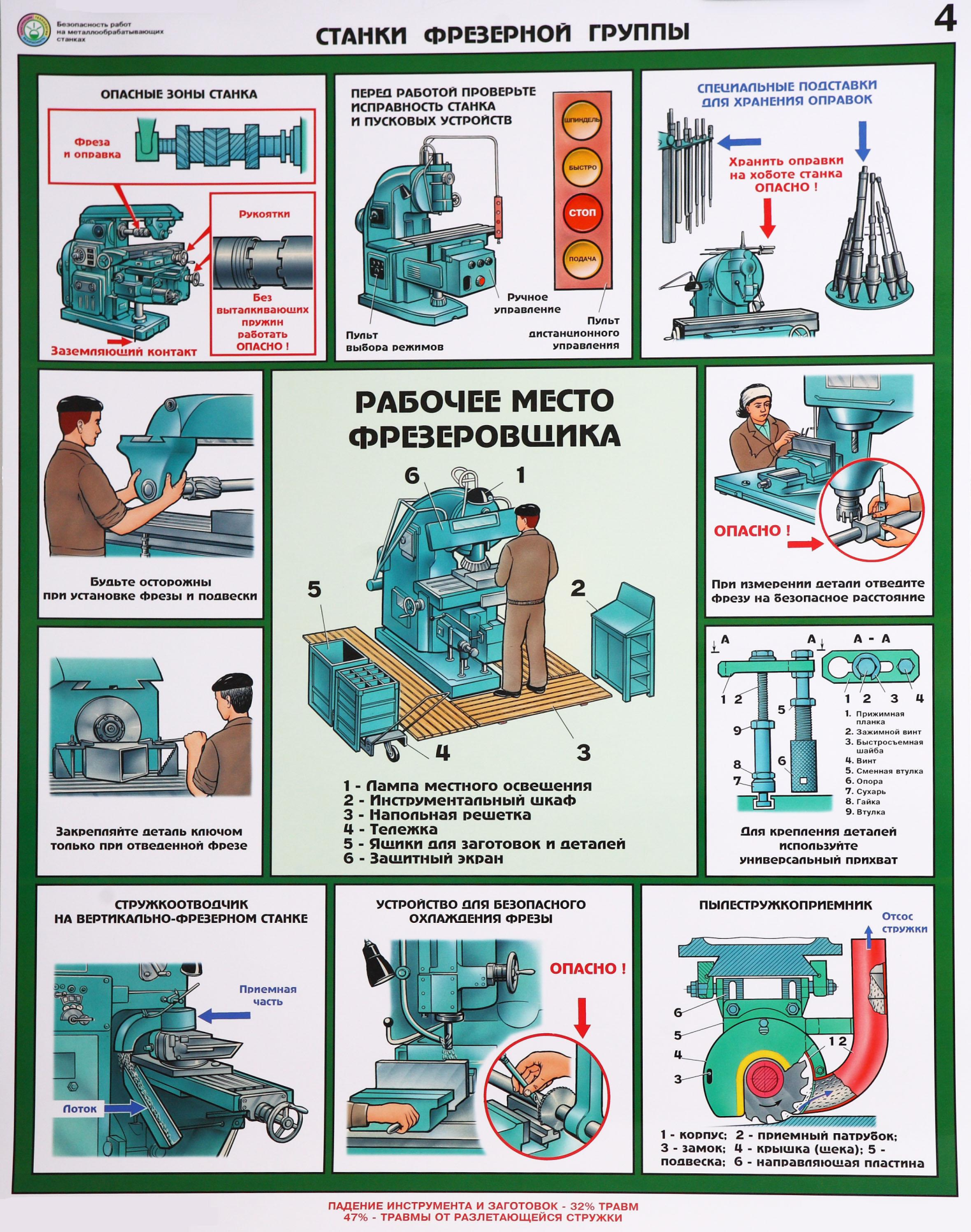

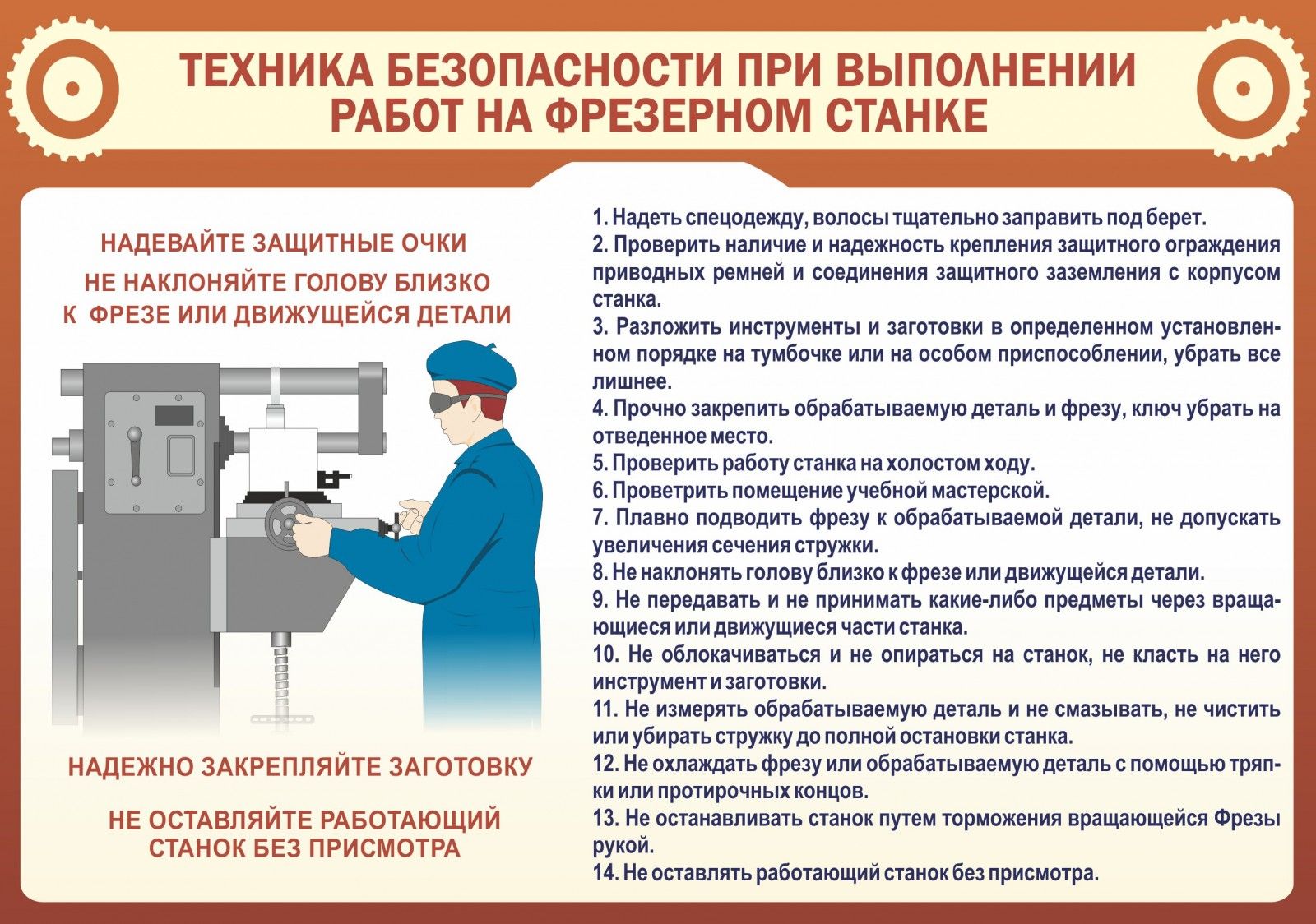

Металлорежущие станки. При работе на металлообрабатывающих станках предъявляются дополнительно следующие требования:

1. Станки, при работе на которых выделяются осколки, стружка или искры, должны быть снабжены удобными в эксплуатации предохранительными приспособлениями и достаточно прочным стеклом или иным прозрачным материалом для защиты глаз. В случае невозможности устройства предохранительного щитка рабочие должны работать в предохранительных очках.

В случае невозможности устройства предохранительного щитка рабочие должны работать в предохранительных очках.

2. Удаление стружек со станка должно производиться соответствующими приспособлениями (крючками, щетками) и собираться в особые ящики.

3. При укладке изделий в штабеля высота их должна определяться условиями устойчивости штабеля и удобства взятия деталей и не должна превышать 1,5 м.

4. Рабочие-станочники должны носить облегающую тело одежду без развевающихся пол, рукавов, поясов, лент и др. При работе одежда должна быть наглухо застегнута. Длинные волосы должны быть закрыты головным убором и подобраны под него.

5. В гаражах, применяющих станки с абразивным инструментом (шлифовальные и заточные), должны быть письменные инструкции по установке и эксплуатации абразивного инструмента, по испытанию кругов на прочность.

6. Каждый абразивный круг после установки его на станке должен быть пущен в ход вхолостую при рабочем числе оборотов. К работе можно приступить, убедившись, что круг оказался прочным и не имеет биения. Биение шпинделя станка не должно превышать норм, установленных соответствующими стандартами.

Биение шпинделя станка не должно превышать норм, установленных соответствующими стандартами.

7. Все круги диаметром 150 мм и более, предназначенные для работы с окружными скоростями 15 м/с и более, перед установкой на станок должны испытываться на прочность при скорости вращения, на 50% превышающей установленную. Испытания производятся на специальных приспособлениях, имеющих прочные закрывающиеся наглухо камеры для удержания в случае разрыва испытуемого круга его частей. Биение шпинделя испытательного приспособления не должно превышать 0,03 мм.

8. Круги диаметром 150 мм и более после заливки отверстий или кру, ги, подвергшиеся какой-либо механической, химической обработке, а также круги, не имеющие в маркировке указания о допустимой скорости, должны быть испытаны в течение 10 мин при скорости вращения, превышающей допустимую для этих кругов рабочую скорость на 60%,

9. При испытании и во время работы кругов должны применяться фланцы диаметром не менее >/з и не более 2/s диаметра круга.

10. При работе двух кругов на одном шпинделе шлифовального станка разница их диаметра не должна превышать 10%.

11. Правка кругов должна производиться специальными инструментами (алмазометаллическими карандашами, алмазозаменителями, кругами и брусками из карбида кремния, металлическими звездочками и дисками). Правка зубилом или другим слесарным инструментом запрещается.

12. Работа боковыми (торцовыми) поверхностями кругов не допускается, если эти круги специально не предназначены для такого вида работы.

13. Для обеспечения техники безопасности станки, работающие с абразивным инструментом, должны иметь:

а) защитные кожуха, ограждающие круги во время работы, изготовленные из стали или ковкого чугуна;

б) подручники для поддержания изделий, подаваемых к кругу вручную. Подручники по мере срабатывания круга должны устанавливаться в такое положение, чтобы зазор между краем подпятника и рабочей поверхностью круга был меньше половины толщины обрабатываемого изделия, но не больше 3 мм (при этом край подручника со стороны круга не должен иметь выбоин), а также чтобы прикосновение изделия к кругу происходило по горизонтальной плоскости, проходящей через центр круга или несколько (до 10 мм) выше его;

в) защитные подвижные экраны из небьющегося стекла, по своей конструкции обеспечивающие быструю установку их в положение, необходимое для защиты глаз работающих от отлетающих мелких частиц круга. В случае их отсутствия рабочие должны пользоваться защитными очками;

В случае их отсутствия рабочие должны пользоваться защитными очками;

г) местные отсосы пыли (при работе без охлаждающей жидкости).

Специфические требования техники безопасности, предъявляемые при работе на токарных, сверлильных, фрезерных, долбежных, строгальных, деревообрабатывающих и других станках, подробно изложены в «Правилах техники безопасности и производственной санитарии при холодной обработке металлов» и «Правилах техники безопасности для предприятий автомобильного транспорта».

Грузоподъемное оборудование и приспособления. Эта группа оборудования с повышенными требованиями техники безопасности в части их устройства, содержания и эксплуатации. К такому оборудованию относятся тали ручные, электротельферы, кран-балки и краны, подъемники и домкраты с различными приводами, авто- и электропогрузчики и др. Их устройство и эксплуатация должны соответствовать требованиям «Правил устройства и безопасной эксплуатации грузоподъемных кранов» и «Правил устройства и безопасной эксплуатации лифтов».

В условиях гаражей при эксплуатации грузоподъемного оборудовала и приспособлений следует выполнять следующие основные требования:

1. Все типы кранов, кроме кранов с ручным приводом и с пневматическим подъемным цилиндром, управляемых с пола однобалочных мостовых кранов, передвижных или поворотных консольных, стреловых кранов грузоподъемностью до 1 т включительно, а также кранов с постоянным вылетом стрелы без грузовой тележки или не снабженных механизмом поворота независимо от грузоподъемности, подлежат регистрации в органах Госгортехнадзора. Подъемно-транспортные устройства и вспомогательные приспособления (краны, тали, тельферы, съемные грузозахватные приспособления к ним и др.) снабжают индивидуальным номером.

2. Разрешение на работу грузоподъемных машин, подлежащих регистрации в органах Госгортехнадзора, выдается на основании представленного в Госгортехнадзор акта результатов технического освидетельствования. Уведомление Госгортехнадзора о предстоящем пуске грузоподъемной машины должно быть сделано не менее чем за пять дней.

Разрешение на пуск в эксплуатацию грузоподъемных машин, не подлежащих регистрации в органах Госгортехнадзора, дается лицом технического персонала гаража, ответственным за работу этих машин, на основании документации завода-изготовителя и результатов технического освидетельствования.

Разрешение на работу оформляется записью лицом, выдавшим разрешение для грузоподъемных машин, регистрируемых Госгортехнадзо-ром, в паспорте, а для других подъемно-транспортных устройств и съемных грузозахватных приспособлений — в журнале их учета и осмотра.

Разрешение на работу грузоподъемных машин, подлежащих регистрации в органах надзора, необходимо получить перед песком в эксплуатацию вновь зарегистрированных машин, после монтажа машин на новом месте, их реконструкции, капитального ремонта металлоконструкций.

3. Технические освидетельствования должны проходить все вновь установленные подъемно-транспортные устройства и вспомогательные приспособления до пуска их в работу, а затем они должны проводиться ежегодно. Проведение технического освидетельствования оформляется актом или записью в журнале (паспорте), а на подъемно-транспортных устройствах вывешиваются таблички с ясно указанными на них датой последующего испытания и допустимой грузоподъемностью.

Проведение технического освидетельствования оформляется актом или записью в журнале (паспорте), а на подъемно-транспортных устройствах вывешиваются таблички с ясно указанными на них датой последующего испытания и допустимой грузоподъемностью.

4. При техническом освидетельствовании подъемно-транспортные устройства подвергаются осмотру, а также статическому и динамическому испытаниям.

Осмотром проверяются металлоконструкции, сварные и заклепочные соединения (отсутствие трещин, деформаций, утонение стенок от коррозии, ослабление клепаных соединений и других дефектов), а также степень износа крюков и деталей подвески, наличие трещин в зеве и в нарезанной части.

Статическому испытанию подъемно-транспортные устройства подвергаются путем нагрузки, превышающей наибольшую грузоподъемность:

— на 25% — при первичном техническом освидетельствовании, после капитального ремонта, после смены крюка или канатов;

— на 10% — при периодическом (ежегодном) техническом освидетельствовании; статические испытания выполняются в наиболее тяжелых условиях (в положении, отвечающем наибольшему прогибу) подъемом груза на высоту 200—300 мм и выдержкой его на этой высоте в течение 10 мин.

Динамические испытания выполняют грузом, на 10% превышающим грузоподъемность испытуемого подъемно-транспортного оборудования. При этом проверяют действия грузоподъемных механизмов и тормозов, а также все другие механизмы, повторно поднимают и опускают грузы.

5. Съемные грузозахватные приспособления испытываются нагрузкой, на 25% превышающей номинальную. Эти приспособления, кроме того, должны осматриваться лицом, ответственным за обслуживание съемных грузоподъемных приспособлений, в следующие сроки: траверсы — каждые 6 месяцев, клещи и другие захваты — ежемесячно, стропы и тара — каждые 10 дней. Результаты этих осмотров заносят в журнал.

6. Браковка стальных канатов (тросов), находящихся в работе, проводится по числу обрывов проволок на длине одного шага свивки каната.

При обнаружении у стального каната поверхностного износа или коррозии проволок число обрывов последних на шаге свивки должно быть уменьшено в соответствии с данными табл. 169.

При износе или коррозии, достигших 40% и более первоначального диаметра проволок, канат должен быть забракован.

Если груз подвешен на двух канатах, то каждый канат бракуется отдельно, при этом допускается замена одного, более изношенного каната.

При обнаружении обрыва пряди канат выбраковывают.

Замер диаметра проволок проводится микрометром. Для определения шага свивки каната на поверхность какой-либо пряди наносят метку, от которой отсчитывают вдоль центральной от каната столько прядей, сколько их имеется в сечении каната (например, шесть в ше-стипрядийном канате), и на следующей после отсчета пряди наносится вторая метка. Расстояние между метками принимается за шаг свивки каната.

7. Электрические краны должны иметь автоматические концевые выключатели и ограничители максимальной грузоподъемности.

8. Домкраты (ручные, рычажно-реечные, с электроприводом гидравлические и пневматические) по своему устройству и техническому состоянию должны исключать возможность самопроизвольного опускания груза, обеспечивать возможность плавного его опускания, а также автоматического выключения электропривода в крайних положениях (верхнем и нижнем), или должны быть снабжены упорами (при механическом и гидравлическом приводах), предотврающими выход винта или рейки при нахождении штока в верхнем крайнем положении. Соединение домкратов с гидро- и пневмоприводами должно исключать утечку воздуха или жидкости из рабочих цилиндров во время перемещения груза.

Соединение домкратов с гидро- и пневмоприводами должно исключать утечку воздуха или жидкости из рабочих цилиндров во время перемещения груза.

Опорная поверхность головок домкратов должна иметь форму, не допускающую соскальзывания поднимаемого груза.

Испытание домкратов должно производиться 1 раз в год статической нагрузкой, превышающей предельную по паспорту на 10% в течение 10 мин. При этом шток должен находиться в верхнем крайнем положении.

У гидравлических домкратов к концу испытания падение давления жидкости должно быть не более 5%.

Все результаты испытаний заносят в специальный журнал.

Читать далее: Техника безопасности при техническом обслуживании и ремонте автомобилейХолодное фрезерование | Технология | Виртген

Холодные фрезы используются для быстрого и эффективного удаления асфальта и бетонных поверхностей. При этом создают ровное основание заданной ширины и глубины, необходимое для укладки новых поверхностных слоев одинаковой толщины. Когда дорожные покрытия размалываются слоями, размолотый материал может быть разделен и выборочно извлечен в соответствии с типом смеси.

Когда дорожные покрытия размалываются слоями, размолотый материал может быть разделен и выборочно извлечен в соответствии с типом смеси.

Откройте для себя принцип работы и технические компоненты технологии холодного фрезерования. Ознакомьтесь с различными типами холодных фрез и узнайте больше о наших системах фронтальной и задней загрузки.

Компоненты современных малых фрезерных станков

Малые фрезерные станки отличаются высокой мобильностью и гибкостью. Они используются для обработки небольших поверхностей и точного фрезерования в ограниченном пространстве и оснащены колесным шасси. Фрезерный барабан установлен в задней части станка.

Точное интуитивное выравнивание с LEVEL PRO PLUS

Эффективный многофункциональный подлокотник

Совершенство обзора, комфорта и эргономичного дизайна

Эффективные функции рулевого управления

Динамичное и быстрое маневрирование

Быстрый поворот правого заднего колеса

Передовая технология резки повышает производительность

Высокая грузоподъемность для максимальной производительности

Высокая тяга благодаря оптимальному распределению веса

Лучшая в своем классе производительность

Компоненты современных компактных фрезерных станков

Очень универсальные компактные фрезерные станки сочетают в себе преимущества малых и больших классов фрезерных станков. Легкие, маневренные фронтальные погрузчики могут использоваться в ограниченном пространстве и, благодаря своей высокой производительности, подходят для широкого спектра применений. Они оснащаются колесным шасси или гусеничными агрегатами.

Легкие, маневренные фронтальные погрузчики могут использоваться в ограниченном пространстве и, благодаря своей высокой производительности, подходят для широкого спектра применений. Они оснащаются колесным шасси или гусеничными агрегатами.

Высокоточное интуитивно понятное выравнивание с помощью LEVEL PRO PLUS

Эффективный многофункциональный подлокотник

Непревзойденная концепция обзора

Эргономичный дизайн и удобство на платформе оператора

Быстрый поворот правого заднего колеса или гусеницы

Быстрое и точное маневрирование

Высокая производительность фрезерования при любой работе

Высокая производительность и гибкость при загрузке материала

Высокая мощность двигателя для невероятной производительности

Высокая тяга и оптимизированный вес

Компоненты современных больших фрезерных станков

Благодаря высокой производительности фрезерные станки особенно подходят для ремонтных работ на больших площадях. Фронтальные погрузчики оснащены четырьмя регулируемыми по высоте гусеничными тележками с гидравлическим управлением и фрезерным барабаном, расположенным в центре под машиной.

Фронтальные погрузчики оснащены четырьмя регулируемыми по высоте гусеничными тележками с гидравлическим управлением и фрезерным барабаном, расположенным в центре под машиной.

Интуитивный MMI — человеко-машинный интерфейс

Универсальная высокоточная система нивелирования LEVEL PRO ACTIVE

Высокая надежность

Экологически безопасная машинная технология

Полностью оборудованная платформа оператора

Непревзойденная технология резки

Инновационная система MILL ASSIST

Снижение расхода дизельного топлива

Преимущества технологии холодного фрезерования

Холодное фрезерование является всемирно признанным методом строительства и не имеет себе равных как с экономической, так и с экологической точки зрения. Благодаря своему уникальному опыту и ноу-хау в области технологий фрезерования компания WIRTGEN постоянно расширяет область применения холодных фрез. Являясь лидером инноваций, WIRTGEN всегда добивается результатов для требовательных приложений и разрабатывает проверенные на практике продуктивные решения — часто вместе с клиентами.

Широкий диапазон эффективных применений

Различные фрезерные барабаны, такие как барабаны тонкого измельчения или ECO Cutters, позволяют выполнять широкий спектр фрезерных работ при восстановлении асфальта. Кроме того, специально сконфигурированные холодные фрезы также могут использоваться при фрезеровании бетона или горных пород. Примеры применения фрез для горных пород включают операции по прокладке маршрута, опускание полотна пути или опускание дна туннелей. Другие специальные модификации машины позволяют осуществлять фрезерование с крутым уклоном до 35° при работе на плотинах, каналах и компенсирующих водохранилищах. Холодные фрезы также часто используются в области строительства трубопроводов для рытья траншей или фрезерования канавок и пазов. Словом, спектр применения огромен.

Холодные фрезы для удовлетворения требований каждого рынка

Каждый рынок уникален и имеет свои специфические потребности. WIRTGEN предлагает широкий выбор решений и продуктов для удовлетворения этих потребностей — ассортимент холодных фрез включает в себя большое количество различных моделей, идеально отвечающих специфическим требованиям различных рынков. В этом контексте высокий уровень компетентности WIRTGEN в области проектирования, ориентированного на клиента, гарантирует инновации, ориентированные на рынок.

В этом контексте высокий уровень компетентности WIRTGEN в области проектирования, ориентированного на клиента, гарантирует инновации, ориентированные на рынок.

Например, WIRTGEN внедряет экономичные, ведущие в отрасли решения, основанные на различных правовых нормах, касающихся ширины дорог, максимально допустимого веса транспорта, пределов выбросов и региональных различий в климате и инфраструктуре.

В Японии, например, дорожные полосы часто приходится фрезеровать заподлицо с краями с обеих сторон без поворота холодной фрезой. W 200 Hi достигает этого благодаря нулевому краю с обеих сторон. Кроме того, W 200 Hi оснащен новейшей технологией двигателя, соответствующей строгому стандарту США на выбросы загрязняющих веществ Tier 4f, применимому в Японии.

Экологически чистые машинные технологии

WIRTGEN играет чрезвычайно активную роль в защите окружающей среды и сохранении природных ресурсов. Измельченный материал является ценным перерабатываемым строительным материалом и полностью повторно используется в производстве асфальтобетонных смесей. На больших фрезах с «концепцией двойного двигателя» второй двигатель можно отключать в зависимости от выполняемой операции, чтобы сэкономить дизельное топливо и снизить выбросы. И, конечно же, наши экономичные дизельные двигатели соответствуют действующим международным нормам выбросов. Инновационная система управления машиной MILL ASSIST значительно снижает нагрузку на оператора, одновременно повышая производительность машины и значительно снижая расход дизельного топлива, выбросы CO2 и уровень шума.

На больших фрезах с «концепцией двойного двигателя» второй двигатель можно отключать в зависимости от выполняемой операции, чтобы сэкономить дизельное топливо и снизить выбросы. И, конечно же, наши экономичные дизельные двигатели соответствуют действующим международным нормам выбросов. Инновационная система управления машиной MILL ASSIST значительно снижает нагрузку на оператора, одновременно повышая производительность машины и значительно снижая расход дизельного топлива, выбросы CO2 и уровень шума.

В процессе измельчения в узле фрезерного барабана образуются мелкие частицы материала и водяной пар. WIRTGEN предлагает вытяжную систему для дорожных фрез с фронтальной загрузкой, которая значительно снижает количество частиц в воздухе.

Наши холодные фрезы в действии по всему миру

С выходом на рынок W 100 Fi, W 120 Fi, W120 FTi и W 130 Fi в США специалист по холодным фрезам Wirtgen представляет квартет высокопроизводительных производительность, компактные фрезерные станки следующего поколения.

W 250 Fi Холодные фрезы

US EPA Tier 4f

7 футов 3 дюйма

Максимальная производительность для непревзойденной производительности

Наша самая мощная холодная фреза отличается максимальной производительностью и непревзойденной производительностью.

Быстрая замена узла фрезерного барабана и особенно быстрая замена фрезерного барабана при ширине фрезерования 7 футов 3 дюйма (2,2 м), 8 футов 2 дюйма (2,5 м) или 12 футов 6 дюймов (3,8 м) благодаря Cutting System) еще больше расширяет спектр применения машины.

В автоматическом режиме инновационная система управления станком MILL ASSIST всегда выбирает наилучшее соотношение между производительностью и затратами — кроме того, можно выбрать режим работы на основе стоимости, производительности или качества.

Особенно широкий передний загрузочный конвейер и высокопроизводительный ременный привод гарантируют максимальную производительность загрузки материала.

Новая система нивелирования LEVEL PRO ACTIVE, встроенная непосредственно в систему управления машиной, оптимизирует точность контроля высоты и позиционирования машины.

Особенности

Исключительный комфорт на платформе оператора

Интуитивно понятный MMI — человеко-машинный интерфейс

Высокоточная, универсальная система нивелирования LEVEL PRO ACTIVE

Высокая надежность

Уникальная технология резки

Инновационная MILL ASSIST

Максимальная производительность фрезерования

Информативный WPT — WIRTGEN PERFORMANCE TRACKER

Максимальная эффективность ency

Экологически чистая машинная технология

Холодное фрезерование с крупногабаритным фрезерованием машины

Большие фрезы имеют фрезерный барабан, расположенный под центром машины, а также систему загрузки из двух частей, простирающуюся вперед, поэтому их также называют фронтальными погрузчиками. Эти машины могут быстро и гибко загружать грузовики с помощью высокопроизводительного поворотного и регулируемого по высоте разгрузочного ремня. Фронтальные погрузчики обычно оснащены полноразмерной удобной платформой оператора. В качестве альтернативы они оснащены кабиной оператора, которую можно перемещать и поворачивать с помощью гидравлики. Многочисленные интеллектуальные автоматические функции помогают оператору в его повседневной работе. Кроме того, фронтальные погрузчики оснащены четырьмя управляемыми и регулируемыми по высоте гусеничными тележками.

Эти машины могут быстро и гибко загружать грузовики с помощью высокопроизводительного поворотного и регулируемого по высоте разгрузочного ремня. Фронтальные погрузчики обычно оснащены полноразмерной удобной платформой оператора. В качестве альтернативы они оснащены кабиной оператора, которую можно перемещать и поворачивать с помощью гидравлики. Многочисленные интеллектуальные автоматические функции помогают оператору в его повседневной работе. Кроме того, фронтальные погрузчики оснащены четырьмя управляемыми и регулируемыми по высоте гусеничными тележками.

MILL ASSIST

Инновационная система управления станком MILL ASSIST всегда настраивает наиболее благоприятное соотношение между производительностью и стоимостью при работе в автоматическом режиме. Процесс оптимизируется за счет автоматической регулировки частоты вращения дизельного двигателя и фрезерного барабана, тягового привода, водяной системы и скорости движения машины. Это освобождает оператора машины от огромной части его рабочей нагрузки, в то же время улучшая производительность машины и сводя к минимуму потребление дизельного топлива, выбросы CO2, потребление отбойного молотка и уровень шума.

Режущая техника WIRTGEN

Высокое качество результатов — цель каждого строительного проекта. Это относится к восстановлению дорог с использованием холодных фрез и холодных ресайклеров, а также к стабилизации грунта и добыче полезных ископаемых с помощью карьерных комбайнов. Для точного и эффективного удаления дорожного покрытия важно, чтобы барабан, держатель и резец идеально работали вместе.

Компания WIRTGEN является лидером на рынке режущих технологий и предлагает клиентам высокопроизводительные режущие системы, компоненты которых полностью совместимы. Кроме того, WIRTGEN постоянно совершенствует эти компоненты технологии резки, используя при этом свой практический опыт и отзывы клиентов.

Узнать большеТехнология нивелирования WIRTGEN

Технология нивелирования WIRTGEN регулирует высоту, глубину и шаг для получения чрезвычайно точных результатов. При этом система постоянно сравнивает фактические значения с предварительно заданными целевыми значениями и пропорционально корректирует отклонения. Эта ультрасовременная технология неизменно гарантирует выдающиеся результаты выравнивания и значительно снижает нагрузку на оператора машины.

Эта ультрасовременная технология неизменно гарантирует выдающиеся результаты выравнивания и значительно снижает нагрузку на оператора машины.

WIRTGEN предлагает клиентам надежное аппаратное и программное обеспечение собственной разработки. В этом контексте используются различные системы в зависимости от строительного проекта и местных условий на рабочей площадке.

Узнать большеСистема управления

Все машины WIRTGEN оснащены встроенной высококачественной системой управления. Ключевую роль в этом отношении играет тот факт, что большая часть программного обеспечения компании разрабатывается собственными силами: компания WIRTGEN уделяет особое внимание постоянному развитию, что значительно повышает эксплуатационную надежность ее машин. Многолетний опыт разработки программного и аппаратного обеспечения также позволяет достичь более гибкой и сложной функциональности станка с точки зрения спектра приложений и индивидуальных требований заказчика.

Узнать большеТехнические характеристики

- Категория выбросов выхлопных газов

- Эксплуатационная масса, CE

- Ширина фрезерования

- Глубина фрезерования макс.

- смещение

- Макс. ход и скорость фрезерования

- Максимальная мощность

- Категория выбросов выхлопных газов

- Агентство по охране окружающей среды США, уровень 4f

- Рабочий вес, CE

- 93 256 фунтов

- Ширина фрезерования

- 7 футов 3 дюйма

- Глубина фрезерования макс.