Температура плавления олова для пайки микросхем

Каким припоем паять микросхемы?

Работа с микросхемами является очень деликатной, так как это сложные устройства, в которых имеется множество контактов. Все они выполнены в достаточно маленьких размерах, так что если нужно что-то спаять, то здесь требуется подбирать соответствующие оборудование и расходные материалы, не говоря уже об опыте работы с подобными вещами.

Естественно, что для облегчения работ нужно, чтобы температура припоя была относительно низкой, чтобы температурным воздействием не повредить другие детали, находящиеся рядом. Выбирая, какой припой использовать для пайки микросхем, нужно уделить внимание его качеству.

Даже при высокой стоимости он будет вполне оправдан, так как во время пайки подобного рода используется относительно небольшое количество материала.

Использование припоя при пайке микросхемы

Припой используется как в частной сфере, среди множества радиолюбителей, так и при заводском производстве и в ремонтных мастерских.

Подходящие марки

Существуют различные виды припоев для пайки, но стоит выделить наиболее подходящие для работы с микросхемами, которые можно найти на современном рынке. Одним из наиболее распространенных вариантов является ПОС 61. Он имеет следующий химический состав:

| Химических элемент | Соотношение в составе, % |

| Олово | 61 |

| Свинец | 38,5 |

| Железо | 0,02 |

| Висмут | 0,01 |

| Сурьма | 0,05 |

| Никель | 0,02 |

| Сера | 0,02 |

Технические характеристики материала выглядят следующим образом:

| Температура расплавления, градусы Цельсия | Плотность наплавленного материла, г/см в квадрате | Теплопроводность | Сопротивление разрыву | Удлинение, % | Вязкость ударная, кгс/см в квадрате |

| 189 | 8,5 | 0,12 | 4,3 | 46 | 3,9 |

Также может использоваться аналог из той же серии ПОС 30. Он уступает по качествам, но обладает достаточно низкой температурой плавления, чтобы обеспечить комфортные условия проведения работ. Состав его практически не имеет примесей:

Он уступает по качествам, но обладает достаточно низкой температурой плавления, чтобы обеспечить комфортные условия проведения работ. Состав его практически не имеет примесей:

Технические характеристики данной марки выглядят следующим образом:

| Параметр | Единицы измерения | Значение |

| Температура плавления | градусы Цельсия | 183 |

| Плотность наплавленного материала | кг/ метр кубический | 10,1 |

| Удлинение относительное | % | 58 |

| Сопротивление механическое на разрыв | Мпа | 32 |

| Интервал кристаллизации | градусы | 73 |

Критерии выбора

Помимо этого существуют и другие марки, так что у людей часто возникает вопрос, какой припой выбрать для микросхем, исходя из параметров. В первую очередь нужно обращать внимание на проводимость состава.

Если у него большое сопротивление, то для сложных схем он может не подойти.

Для обыкновенной домашней пайки критерии не столь существенны, но если предстоит серьезная работа, то лучше обращать внимание на серебряные припои, а не на оловянно-свинцовые, хотя они и дешевле.

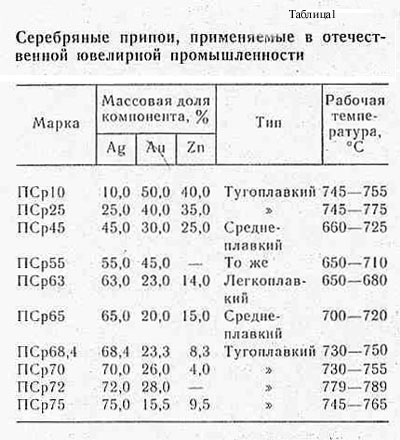

Серебряные припои

Одним из важных параметров является температура плавания. Тут не нужна высокая крепость и сама температура на схеме не будет подыматься не выше сотни градусов. При низкой температуре плавления припой лучше расплавляется и схватывается на поверхности. Также проще обирать остатки, которые могут налипнуть при неаккуратном обращении.

Лучше если материал будет выполнен в виде прутка или проволоки, так как это более удобно в практическом применении. Ведь нужно отмерять относительно небольшие порции, поэтому, необходимо иметь возможность взять паяльником минимальное количество материала.

«Важно!

Всегда нужно иметь запас флюса для того припоя, который будет использоваться.»

Особенности пайки

Выбирая, какой припой лучше выбрать для пайки SMD стоит учитывать, что сам процесс спаивания имеет некоторые отличия. Во-первых, для работы нужно подобрать тонкий паяльник, у которого было острое плоское жало. Его мощность не должна слишком превышать температуру плавления расходного материала. Нужно обильно использовать флюс, чтобы улучшить скорость и надежность соединения.

Во-первых, для работы нужно подобрать тонкий паяльник, у которого было острое плоское жало. Его мощность не должна слишком превышать температуру плавления расходного материала. Нужно обильно использовать флюс, чтобы улучшить скорость и надежность соединения.

Источник: http://svarkaipayka.ru/material/pripoj-dlya-payki/kakim-pripoem-payat-mikroskhemy.html

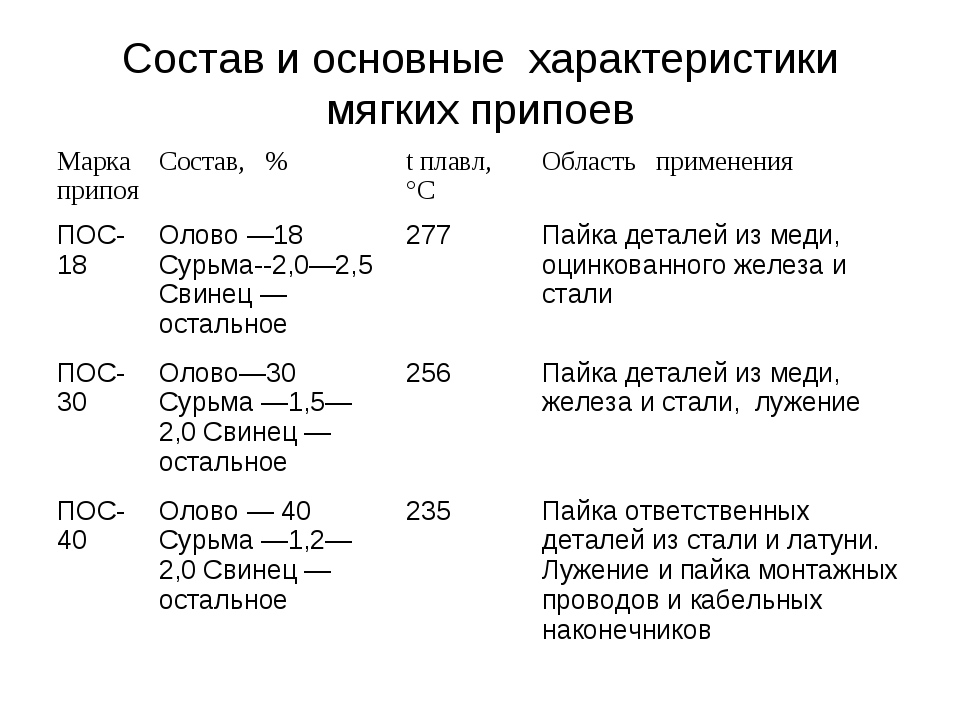

Припой ПОС 40

Припой ПОС 40 относится к категории сплавов, который позволяет получить надёжное соединение деталей из металла при пайке. Он обладает определёнными достоинствами, которые позволяют применять его не только в промышленности, но и в бытовых условиях.

Припой ПОС 40

Припой оловянно-свинцовый ПОС 40

Он относится к категории так называемых легкоплавких присадочных материалов. Его легкосплавность определяется относительно невысокой температурой плавления, которую можно обеспечить простым бытовым паяльником. С одной стороны это является достоинством, с другой стороны недостатком, так как полученные соединения невозможно использовать в условиях воздействия высоких температур.

Его легкосплавность определяется относительно невысокой температурой плавления, которую можно обеспечить простым бытовым паяльником. С одной стороны это является достоинством, с другой стороны недостатком, так как полученные соединения невозможно использовать в условиях воздействия высоких температур.

Основными достоинствами ПОС 40 являются:

- доступная температура плавления;

- высокая текучесть;

- хорошая смачиваемость деталей;

- простота применения;

- создание надёжного соединения;

- отсутствие вредных примесей;

- высокая стойкость к коррозии;

- широкий сортамент выпускаемых видов припоя.

Припой ПОС 40 в виде прутка

Под смачиваемостью понимают полученную при нагреве прочность связи между частицами припоя. Чем ниже эта прочность тем выше возможность отдельных частиц проникать в самые труднодоступные места поверхности деталей, подверженных спайке.

Химический состав припоя ПОС 40

Основным отличием ПОС 40 от близких по классу припоев является то, что в его составе практически отсутствует сурьма.

На остальную часть менее 2% приходятся различные незначительные примеси (никель, железо, цинк и так далее). Как уже отмечалось – достоинством этого припоя является отсутствие таких соединений как висмут и мышьяк, которые являются токсичными. Это позволяет применять ПОС 40 в обычных условиях.

Такой химический состав придаёт сплаву следующие химические и механические свойства.

Температура плавления припоя ПОС 40

Припой ПОС 40 обладает характерными температурными показателями:

- температура начала плавления составляет 183 °С;

- температурного полного расплавления равняется 238 °С;

- температурный интервал кристаллизации — 52 °С. Эти показатели позволяют отнести этот сплав к так называемым легкосплавляемым.

Физико — механические свойства припоя ПОС 40

Большую роль в качестве пайки играют физические и механические свойства.

- плотность сплава – 9,28 г/см2;

- удельное электрическое сопротивление – 0,171 МОм×м;

- удельная теплопроводность – 44 ВТ/м×К;

- относительное удлинение – 32 МПа;

- ударная вязкость – 400 кДж/м2.

Свойства припоя ПОС 40 и других припоев

К механическим свойствам, определяющим преимущества припоя, следует отнести:

- предел кратковременной прочности пр растяжении – 3,2 кг/мм2;

- предел текучести для достаточной деформации ;

- временное сопротивление на разрыв – 380 кг×с/см2;

- твёрдость по Бринеллю – 12 НВ;

- удлинение при разрыве до 25%;

Область применения

ПОС 40 применяется при проведении низкотемпературной пайки с непосредственным применением припоя. Она является более экономичной, по сравнению с высокотемпературной или композиционной. Обеспечивает достаточно надёжное и долговечное соединение.

Данная присадка применяется для решения следующих задач:

- термического соединения металлических деталей, в основном латуни, жести;

- соединения элементов электрической и радиоэлектронной аппаратуры, не имеющей высоких термических показателей;

- устранение трещих и пробоев в медных и оцинкованных ёмкостях, которые не будут подвергаться нагреву.

Сварка припоем ПОС 40

Широкое применение он получил на предприятиях электрической и радиоэлектронной промышленности для закрепления деталей на печатных платах, аппаратурных корпусах. Он позволяет обеспечить надёжное соединение и прекрасную электропроводность.

С его помощью осуществляют пайку и лужение выводов деталей (резисторов, конденсаторов, ножек микросхем и транзисторов), соединительных проводов. Производят пайку медных жил многожильных проводов и кабелей. Облуживают медные наконечники и припаивают к оболочке кабеля (стальной или свинцовой).

Не смотря на различие металлов соединение получается достаточно прочным.

Он позволяет осуществлять герметизацию швов в различных сосудах и устранения герметичности в трубопроводах по которым проходят не реактивные жидкости.

Благодаря своей невысокой температуре плавления он широко применяется для лужения участков металла, который необходимо подготовить для последующей пайки.

Наличие в составе присадки только олова и свинца позволяет после остывания получить надёжное соединение. Для пайки изделий из латуни, железа или меди применяют именно прутки диаметров 8 миллиметров.

Для пайки изделий из латуни, железа или меди применяют именно прутки диаметров 8 миллиметров.

Технологически процесс лужения и последующей пайки не вызывает трудностей и не отличается от технологий работы с другими припоями. Для получения качественного соединения целесообразно провести подготовительные работы. Они заключаются в обезжиривании поверхности пайки и предварительному лужению. Паяльник или паяльная станция выбирается таким образом, чтобы можно было обеспечить температуру плавления припоя.

То есть температура плавления припоя должна быть ниже температуры плавления спаеваемых деталей, иначе произойдет не спайка, а полная диффузия. В этом случае не удастся получить надёжного соединения.

Для припоя ПОС 40 также необходимо учитывать температуру солидуса (точка плавления самого легкоплавкого компонента присадки) и температуру так называемого ликвидуса (наименьшая температура при которой припой становиться жидким – для ПОС 40 это 238 °С).

Этой температуры достаточно для полного расплавления присадки, хорошего прогрева металлической детали и обеспечения надёжного соединения за счёт присущей текучести и прекрасной смачиваемости.

Данная присадка может применяться практически со всеми аппаратами, применяемыми для паяния. Это могут паяльники, паяльные станции, газовые горелки.

Кроме нагревательных аппаратов, для обеспечения качественной пайки необходимо подобрать флюс для ПОС 40. При выборе флюса следует учитывать следующие параметры совместимости: вид флюса, температурный интервал пайки, агрессивности и агрегатному состоянию. На практике с ПОС 40 применяют два вида флюса: активные или пассивные.

Первый вид позволяет удалять с поверхности металла любые окислы. Это происходит за счёт их растворения. Однако растворяется и поверхностный слой самого металла. Такими флюсами является соляная кислота, хлористый цинк и хлористый аммоний. Пассивные флюсы лишены этого недостатка. С их помощью только защищают место будущей пайки от возможной коррозии.

Яркими представителями этого класса является хорошо известные воск и канифоль.

Припой ПОС 40 ГОСТ21931-76

Технические характеристики присадки ПОС 40 определяются, принятым ГОСТ 21931-76. В соответствии с этим стандартом допускается его применение как в промышленных масштабах, условиях мелких мастерских, и в бытовых условиях. Для этого предлагается следующий сортамент:

- Проволока

- Пруток.

- Лента.

- Фольга.

- Литые заготовки в виде небольших чушек.

- Коротких трубок диаметром до 5 мм.

- Паста.

- Жидкий флюс.

Две последние разновидности встречаются достаточно редко и не получили широкого распространения.

Припой ПОС 40 в виде лентыЧушка из припоя ПОС 40

Проволока выпускается толщиной от 0,5 мм, 0,6мм и в интервале от 0,8 мм до 1,2 мм с шагом в 0,2 мм. Начиная с 2 мм, шаг увеличивается до 0,5 мм, а после 5 мм до 1 мм.

Проволока, брусок, трубка могут выпускаться с содержанием внутри канифоли или специального флюса. Такие добавки значительно облегчают процесс пайки, повышают её качество и надёжность.

Такие добавки значительно облегчают процесс пайки, повышают её качество и надёжность.

Скачать ГОСТ 21931-76

Прутки изготавливаются длиной 40 см. Проволока наматывается на катушки с общим весом около 1 кг.

Маркировка этой присадки расшифровывается следующим образом. Первые три заглавные буквы, образующие аббревиатуру ПОС, обозначают, что данный сплав относится к категории Припоев Оловянно-Свинцовых. Двузначное число 40 показывает количество олова в составе сплава. Оно составляет 40%.

Аналог Sn60Pb40E

Зарубежными аналогами ПОС 40 считаются следующие марки припоев: Sn60Pb40E или Alloy 60/40.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: http://StankiExpert.ru/spravochnik/svarka/pripoj-pos40.html

Олово для пайки

Думаю, все знают, что для пайки микросхем, радиодеталей и иных частей, в виде припоя берут олово. Важным моментом, при выборе припоя, является обязательное условие: температура плавления соединяемых деталей (точнее металла данных деталей) должна быть на порядок выше той же температуры, для припоя.

Проще говоря, вовремя пайки, расплавляться должен только припой, а ни как не припаиваемая деталь. Олово для этих нужд, подходит как нельзя кстати. Но очищенное олово, в роли припоя, практически не применяют, ввиду его чрезмерной стоимости. Чаще применяют сплавы, в основе которых, олово.

Типы припоев

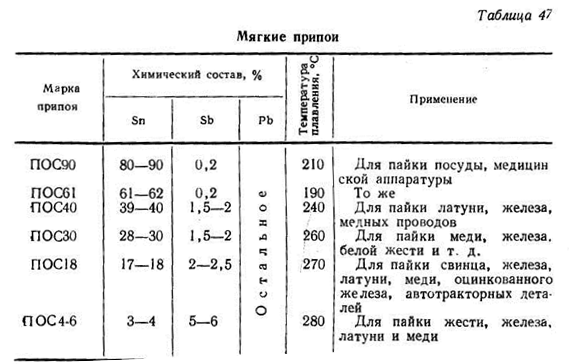

Если брать, в общем, то выделяют два вида веществ, с помощью них можно осуществить качественную пайку: мягкие и твёрдые. Твёрдые нам не интересны, так как туда не входит олово, и они применяются для термоустойчивых деталей, поэтому температура плавления вышеупомянутого вещества, в разы выше, чем у мягкого.

Олово для пайки помещают в мягкие припои. Зачастую кроме олова, в припой входит свинец для снижения его стоимости. Такие соединения называются ПОС. (припой олово-свинец) и маркируются процентным вхождением олова, то есть в ПОС-70 содержится семьдесят % олова.

В редких случаях в состав припоя, помимо олова, могут входить сурьма, кадмий или цинк, все зависит от соединяемых элементов. Различные составы припоя влияют на прочность соединений и степень коррозии.

Советы по пайке

Озвучу несколько рекомендаций, которые смогут существенно помочь начинающим радиолюбителям:

- Олово для пайки, желательно, выбирать с наименьшим содержанием свинца.

- Окончание паяльника должно быть чистым от нагара и прочих загрязнителей. Что бы очистить его, можно использовать напильник, либо шкурку для шлифовки (наждачку). Чистое «жало» необходимо залудить канифолью.

- Нельзя долго держать паяльник в месте припоя, так как спаиваемые детали могут повредиться от высокой температуры. Что бы снизить влияние температуры на саму деталь, можно придерживать его вывод пинцетом, он послужит в роли теплоотвода.

- Все изделия, перед пайкой стоит очистить, а контакты соприкосновения еще и залудить, что даст отличное сцепление и возможность получить оловянный припой прочный и качественный.

Источник: https://olovok.com/olovo-dlya-payki/

Наиболее популярные модели припоев для пайки микросхем

Различных моделей припоев от разнообразных производителей, основное назначения которых заключается в работе с контактами микросхемы, очень много. Можно отдельно выделить пару отечественных моделей популярных в нашем государстве. Одной их таких является припой для микросхем ПОС 61. Его химический состав очень разнообразен и выглядит следующим образом (значения указаны в процентном соотношении):

- Sn – 61;

- Pb – 38.5;

- Fe – 0.02;

- Bi – 0.01;

- Sb – 0.05;

- Ni – 0.02;

- S – 0.02.

Такой набор элементов в химическом составе расходного присадочного материала позволяет ему обрести следующие физически свойства и механические характеристики:

- вещество начинает подвергаться процессу плавления при достижении температурной отметки равной 189 градусов по Цельсию;

- плотность наплавленного припоя на один квадратный сантиметр равна примерно восьми с половиной граммам;

- материал способен удлинятся относительно самого себя примерно на 45-47%;

- ударная вязкость материала равна 3,9 килограмм на один квадратный сантиметр площади наплавленного вещества.

В качестве альтернативы вышеописанному припою можно использовать модель ПОС 30. По общему уровню качества он достаточно сильно уступает предыдущей модели, однако низкая температура плавления позволяет создать комфортные условия для пайки микросхем. Его химический состав состоит всего лишь из двух компонентов (значения в процентном соотношении):

Этот несложный состав обеспечивает припою следующие технические характеристики:

- вещество начинает подвергаться плавлению при достижении температурной отметки в 183 градуса по Цельсию;

- плотность наплавленного припоя на один кубический метр равняется десяти килограммам;

- припой способен удлиняться относительно самого себя почти на шестьдесят процентов.

Как выбирать?

Естественно, что не следует ограничиваться двумя вышеописанными моделями. Для каждого конкретного случая может понадобиться использование присадочного материала определенного химического состава для обеспечения нужных физических свойств и механических характеристик. Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

Следует выбирать ту или иную модель припоя исходя из необходимых вам свойств.

В первую очередь нужно обращать внимание на значение проводимости электрического тока. Если сопротивление, которым он обладает, достаточно низкое, то его использование в пайке сложных микросхем будет невозможно.

Конечно же, для небольших паяльных работ, выполняемых в домашних условиях, можно использовать самый простой и недорогой вариант.

Но если предстоит выполнять масштабные работы, то лучше всего купить припой, в основе химического состава которого лежит серебро.

Также очень важной характеристикой является значение температуры, при достижении которой вещество начинает подвергаться плавлению. Так как рабочая деятельность практически любой микросхемы редко когда происходит при температурах превышающих сотню градусов по Цельсию, то и использовать лучше расходный материал с низкой отметкой плавления.

Стоит уделять внимание форме материала. Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Лучше всего если он будет реализован в форме трубки или стержня, так как такие формы способны обеспечить максимальный комфорт при работе. С их помощью очень легко взять паяльником минимально требуемое количество вещества.

Особенности проведения паяльных работ с микросхемами

При покупке той или иной модели припоя стоит учитывать, что пайка микросхем имеет некоторые различия относительно работ с изделиями более большого размера.

Для работы маленькими контактами нужно использовать небольшой паяльник с острым жалом плоской формы. Рабочая мощность ни в коем случае не должна превышать температурную отметку плавления расходного материала.

Для улучшения качества итогового результата работы в обязательном порядке нужно использовать флюс в большом количестве.

Самое главное отличие паяния микросхем от работ с другими изделиями является то, что любая микросхема нуждается в очистке излишков расходного материала после выполнения работ.

Это следует выполнять для того, чтобы во время работы микросхемы исключить шанс возникновения возможного короткого замыкания.

Этот процесс выполняется с помощью медной оплетки, это также одна из особенностей, которая требует проведения работ при невысоких температурах.

Источник: http://svarkagid.com/kakim-pripoem-pajat-mikroshemy-3/

Температура плавления припоя и технические характеристики

Припой — это металл или смесь металлов, используемых при пайке с целью соединения деталей. Как правило, используются сплавы на основе, олова, меди и никеля. Припой на базе олова входит в группу легкоплавких припоев. И температура плавления припоя здесь не превышает 450 °C. Эти составы широко используются для работы с радиоаппаратурой. Весьма распространенными являются припои на базе олова и свинца, они широко применяются в нашей металлопромышленности: аббревиатура ПОС.

Для сборки самодельных устройств простейшей конструкции достаточно наиболее распространенного припоя ПОС-61 или подобного. Сплав можно добыть из старой печатной платы от электронного прибора и собрать его паяльником с паяных контактов.

Виды и характеристики припоев

Бывают мягкими (легкоплавкими) и твердыми. Для монтажа радиоаппаратуры используются легкоплавкие, с температурой плавления 300−450 °C. Мягкие припои уступают по прочности твердым, хотя для сборки электроприборов используются как раз они.

Легкоплавкие сплавы — это обычно сплав свинца и олова главным образом. Немного есть легирующих элементов.

Примеси иных металлов вводятся для получения определенных характеристик:

- пластичности;

- температуры плавления;

- прочности;

- устойчивости к коррозии.

Число в обозначении марки говорит о том, сколько процентов олова в нем содержится. Так, у припоя ПОС-40 технические характеристики таковы, что в нем 40% Sn, а ПОС-60 — 60%.

Если марка неизвестна, состав можно оценить по косвенным признакам:

- Температура плавления ПОС — 183−265 °C .

- Если у припоя металлический блеск, значит, в нем достаточно много Sn (ПОС-61, ПОС-90).

Если цвет темно-серый, а поверхность матовая, это говорит о высоком содержании свинца, именно он придает сероватый оттенок.

Если цвет темно-серый, а поверхность матовая, это говорит о высоком содержании свинца, именно он придает сероватый оттенок. - Припои, содержащие большое количество свинца очень пластичны, а олово придает прочности и жесткости.

Использование сплавов оловянно-свинцовой группы

К таким сплавам относятся следующие:

- ПОС-90 содержит в составе: Pb — 10%, Sn — 90%. Используется для ремонта медицинского оборудования и пищевой посуды. Токсичного свинца немного, так как нельзя, чтобы он соприкасался с пищей и водой.

- ПОС-40: Pb — 60%, Sn — 40%. Главным образом используется для пайки электроаппаратуры и изделий из оцинкованного железа, также с его помощью чинят радиаторы, латунные и медные трубопроводы.

- ПОС-30: Sn — 30%, Pb — 70%. Применяется в кабельной промышленности, для пайки и лужения и листового цинка.

- ПОС-61: Pb 39%, Sn 61%. Как с ПОС-60. Нет особой разницы.

С помощью ПОС-61 осуществляется лужение и пайке печатных плат радиоаппаратуры. Это — главный материал для сборки электроники. Плавиться начинает с 183 °C, полное расплавление при 190 °C. Паять с этим припоем можно при помощи обыкновенного паяльника, не боясь того, что радиоэлементы перегреются.

Это — главный материал для сборки электроники. Плавиться начинает с 183 °C, полное расплавление при 190 °C. Паять с этим припоем можно при помощи обыкновенного паяльника, не боясь того, что радиоэлементы перегреются.

ПОС-30, ПОС-40, ПОС-90 расплавляются при 220−265 °C. Для многих радиоэлектронных элементов эта температура предкритическая. Сборку самодельных электронных устройств осуществлять лучше с ПОС-61, чьим зарубежным аналогом можно считать Sn63Pb37 (где Sn 63%, а Pb 37%). Также с его помощью паяется радиоаппаратура и самодельная электроника.

Припои продаются, как правило, в тюбиках или катушках по 10−100 г. Состав сплава можно прочесть на упаковке, к примеру: Alloy 60/40 («Сплав 60/40» — ПОС-60). Выглядит, как проволока диаметром 0,25−3 мм.

Нередко в его составе находится флюс (FLUX), заполняющий сердцевину проволоки. Содержание указывается в процентах и составляет 1−3,5%. Благодаря этому форм-фактору во время работы отсутствует необходимость подавать флюс отдельно.

Разновидность ПОС — ПОССу представляет собой оловянно-свинцовый сплав c сурьмой, и используется в автомобилестроении, в холодильном оборудовании, для пайки элементов электроаппаратуры, обмоток электромашин, кабельных изделий и моточных деталей; подходит для спаивания оцинкованных деталей. Кроме свинца и олова в сплаве 0,5−2% сурьмы.

Как показывает таблица, ПОССу-61−0,5 больше всего подходит для замены ПОС-61, ведь температура его полного расплавления — 189 °C. Существует также припой совершенно не содержащий свинца, оловянно-сурьмянистый ПОСу 95−5 (Sb 5%, Sn 95%) с температурой плавления 234−240 °C .

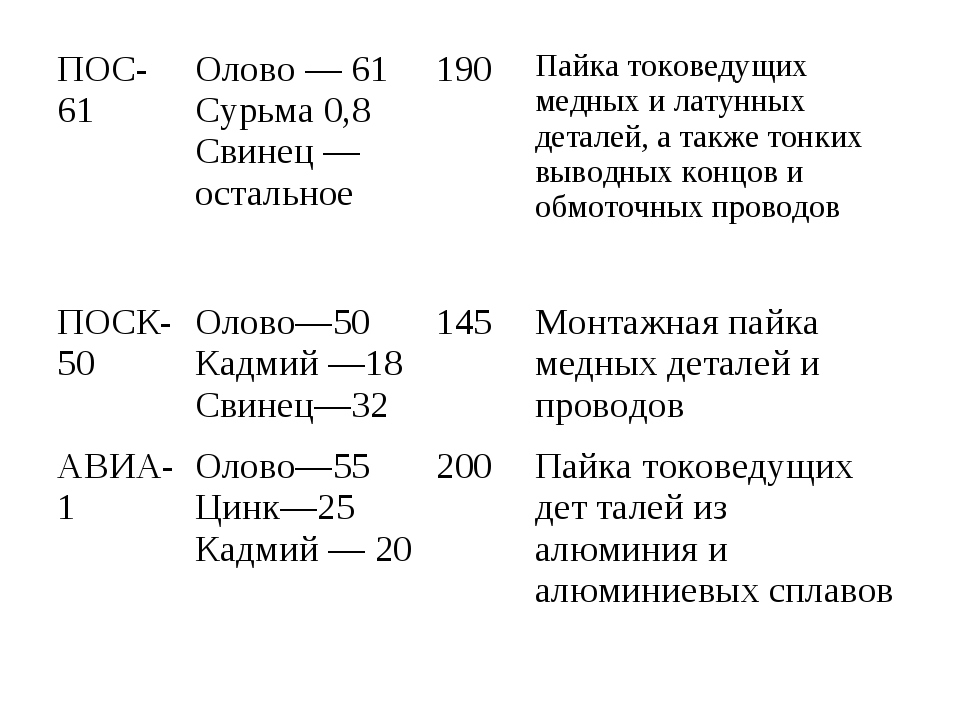

Низкотемпературные припои

Есть припои, предназначенные специально для пайки деталей с большой чувствительностью к перегреву. Наиболее «высокотемпературный» среди низкотемпературных — это ПОСК-50−18 с температурой плавления 142−145 °C. В ПОСК-50−18 содержится 8% кадмия, 50% олова и 32% свинца. Кадмий усиливает устойчивость к коррозии, однако наряду с тем придает токсичности.

По убыванию температуры следует РОЗЕ (Sn 25%, Pb 25%, Bi 50%), маркирующийся ПОСВ-50. Т пл. — 90−94 °C. Предназначен для пайки латуни и меди. Олова в составе этого сплава 25%, свинца — 25%, висмута — 50%. Соотношение металлов в процентах может несколько разниться, а количество их, как правило, указывается на упаковке в графе «Состав». Этот припой крайне популярен у электронщиков. Используется при демонтаже/монтаже элементов, чувствительных к перегреву. Помимо всего прочего сплав идеален для лужения медных дорожек новехонькой печатной платы.

Применяется в плавких защитных предохранителях в радиоаппаратуре.

Еще более низкотемпературный сплав ВУДА (Sn 10%, Cd 10%, Pb 40%, Bi 40%). Т плавления — 65−72 °C. Поскольку в сплаве содержится 10% кадмия, он токсичен, в отличие от РОЗЕ.

И РОЗЕ, и ВУДА — это довольно дорогие припои.

Паяльная паста

Главным образом используется для пайки компонентов монтируемых поверхностно (SMD’шек), а также безвыводных микросхем в BGA корпусах.

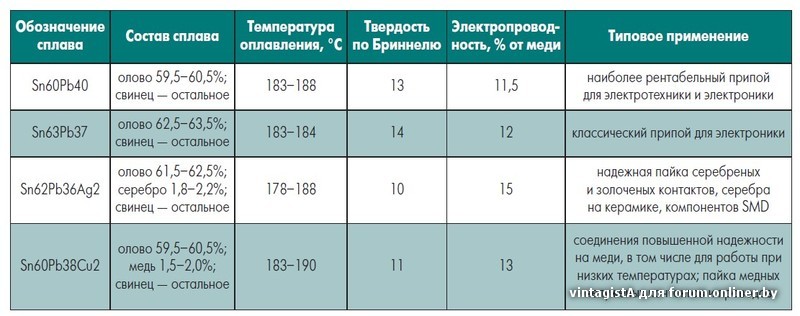

Выглядит как кашица серого цвета, состоит из мельчайших шариков сплава Sn62Pb36Ag2 (серебра 2%, свинца 36%, олова 62%), также в составе содержится безотмывочный флюс. О том, что флюс безотмывочный, говорят две буквы на упаковке NC (No Clean). Флюс, содержащий шарики припоя, высыхает на воздухе, поэтому хранится паста в закрытой упаковке.

Используется это средство при сложном ремонте сотовых и для пайки микросхем в корпусе BGA. Ее применение предполагает использование дополнительного оборудования для ремонта мобильных, к примеру, специальные трафареты. Стоит паста довольно дорого, поскольку содержит серебро.

youtube.com/embed/dox5gYHCCFE”/>

Сейчас в производстве электроники массово применяются припои без свинца.

Температура плавления олова для пайки феном

Припо́й — материал [1] , применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои [2] .

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

Содержание

Описание [ править | править код ]

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Классификация припоев [ править | править код ]

| Вид припоев | Температура плавления Tпл., °C | Предел прочности при растяжении, МПа | Сплавы |

|---|---|---|---|

| Мягкие | До 300 | 16—100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др.) |

| Твёрдые | Свыше 300 | 100—500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

К мягким припоям относятся оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

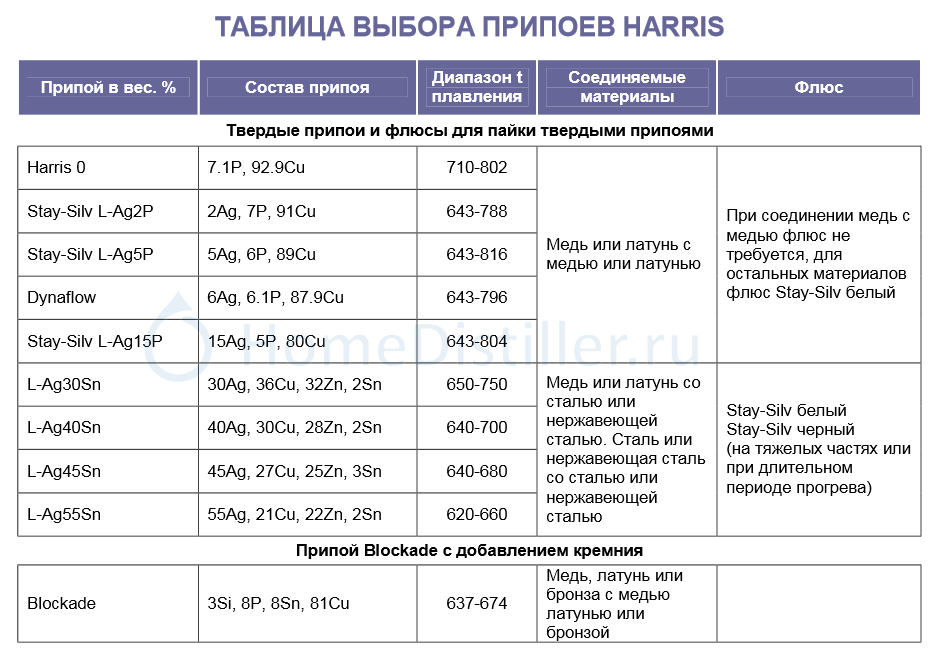

Твёрдые припои [ править | править код ]

Наиболее распространёнными твёрдыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками:

| Припой марка | Состав | Температура плавления, °С | Плотность, г/см 3 |

|---|---|---|---|

| Медно-цинковый ПМЦ-36 | 36 % Сu; 64 % Zn | 825—950 | 7,7 |

| Медно-цинковый ПМЦ-54 | 54 % Cu; 46 % Zn | 860—970 | 8,3 |

| Серебряный ПСр-15 | 15 % Ag; остальное Сu и Zn | 635—810 | 8,3 |

| Серебряный ПСр-45 | 45 % Ag; остальное Сu и Zn | 665—725 | 9,1 |

| Медно-титановый ПМТ-45 | 49—52 % Сu; 1—3 % Fе; 0,7—0,1 % Si; 45—49,3 % Ti | 955 | 6,02 |

Температуры плавления припоев марок ПСр и ПМЦ:

ПСр-10 — 830 °С.

ПСр-12 — 785 °С.

ПСр-25 — 765 °С.

ПСр-45 — 720 °С.

ПСр-65 — 740 °С.

ПСр-70 — 780 °С.

ПМЦ-36 — 825 °С.

ПМЦ-42 — 833 °С.

ПМЦ-51 — 870 °С

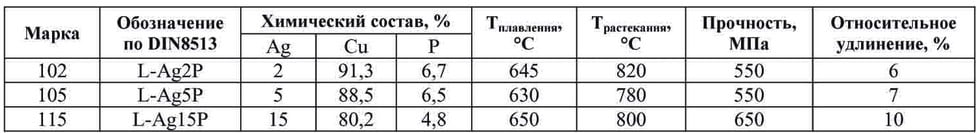

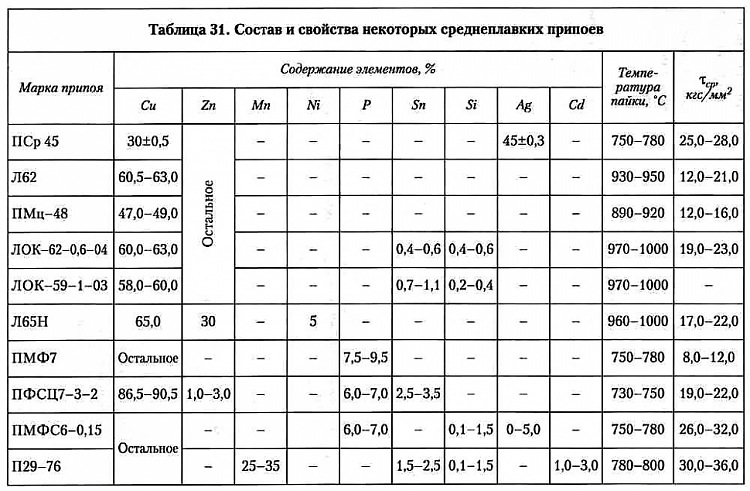

Широко применяются медно-фосфористые припои. К медно-фосфористым припоям относятся сплавы меди, олова с добавками фосфора. Такие припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно-фосфористых припоев:

П81 — 660 °С

П14 — 680 °С

МФ7 — 820 °С

П47 — 810 °С

Серебряные припои [ править | править код ]

Серебряные припои имеют температуру плавления от 183 до 1133 °С и представляют собой сплавы серебро-свинец-олово; серебро-свинец; серебро-медь; серебро-медь-цинк; серебро-медь-цинк-кадмий; и т. д.

Серебряные припои имеют достаточно широкую область применения:

- лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз;

- пайка железоникелевых сплавов с посеребренными деталями из стали;

- пайка стали с медью, никелем, медными и медно-никелевыми сплавами;

- пайка меди с никелированным вольфрамом;

- пайка титана и титановых сплавов с нержавеющей сталью;

- пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями;

- пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз;

- пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей;

- пайка меди и никеля со стеклоэмалью и керамикой;

- пайка и лужение ювелирных изделий;

- пайка меди с бронзой, меди с медью, бронзы с бронзой;

- пайка меди, медных сплавов и сталей по свежеосаждённому медному гальваническому покрытию толщиной не менее 10 мкм;

- пайка и лужение цветных металлов и сталей;

- пайка и лужение серебряных деталей.

Бессвинцовые припои [ править | править код ]

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои.

Уход от свинцовосодержащих припоев также обусловлен негативным влиянием свинца на прочность соединения с контактами, покрытыми золотом. [4]

Паяльные пасты [ править | править код ]

Развитие автоматизированной технологии для изготовления электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов электронных схем. Паяльные пасты представляют собою дисперсную смесь, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя, иногда твёрдых компонентов флюса, а диспергирующей средой являются жидкие компоненты флюса и летучие органические растворители.

Прочие [ править | править код ]

Не относящиеся к собственно припоям особые виды металлических сплавов применяются в электровакуумной технике для электрических вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, когда использование здесь тугоплавких, но относительно дорогих металлов (вольфрам, молибден, платина) не требуется. Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l <displaystyle alpha _> ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l <displaystyle alpha _> стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l <displaystyle alpha _> около 4…5·10 −6 К −1 .

Для этих материалов особую важность имеет температурный коэффициент линейного расширения ( α l <displaystyle alpha _> ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с α l <displaystyle alpha _> стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а α l <displaystyle alpha _> около 4…5·10 −6 К −1 .

Какая правильная температура жала для пайки припоем 4% серебра и 96% олова (221 градус температура плавления) и почему самая качественная пайка у меня получается при 300 градусах на жале? У Симулкина есть рассуждения на эту тему, что правильная кристаллизация произошла, если пайка “блестит”. Так вот у меня она блестит при 300 на жале, а при 220-230 даже плавится с трудом, какое уж тут качество. А долго греть нельзя.

А долго греть нельзя.

Температуру с точностью до десятых меряю мультиметром с режимом измерения температуры (USA) прямо в месте пайки на жале внешним датчиком.

В чем я не прав?

Нужно различать температуру плавления (начальную и конечную) припоя и оптимальную темературу пайки, которая принимается на 40-80°С выше, чем конечная температура плавления.

Major Pro,

Правильная температура жала для пайки припоем 4% серебра и 96% олова – 270°-310°.

Alexandr Kovalyov,

Поскольку температура плавления свинца выше температуры плавления олова, правильнее говорить, что добавление свинца (как и серебра) в ПОС повышает температуру плавления припоя.

Алексей Ковалев,

ПСр-3 имеет в составе 3% серебра, 97% свинца и температуру плавления 296°. Т.е. на жале должно быть 340-380. Кроме того, с аудиофильской точки зрения применение этого припоя (как и остальных ПСр, в которых основная масса олова заменена свинцом) бессмысленно. Ведь, по поверью, именно свинец “портит” звук.

Насколько Sn96Ag4 “улучшает” звук по сравнению с ПОС-61, например, который “обладает повышенной чистотой и предназначен для пайки электромонтажа в узлах ответственного назначения” науке неизвестно. Хотя слово “серебро” безусловно звучит приятнее, чем “свинец” (гадость какая).

Насколько я знаю, есть какая-то экологическая программа по отказу от применения свинца, в частности, в припоях. Stannol в этом деле бежит впереди всех и очень этим гордится. К 2006 году, если я ничего не путаю, свинца в припоях не должно быть вообще. Только и всего.

Меня интересует такой вопрос.

Какая правильная температура для прогрева, перекатки микросхем?

Для себя определился с величиной в 320°С. Опыт пока ничтожный, поэтому не знаю, правильная это температура или нет – пока работаю на этой. Но вот столкнулся с тем, что пришлось перекатывать UEM. Так вот, после моей перекатки она перестала работать. Факторов, конечно, много, почему она отказала, но я не исключаю и тот, что мог ее перегреть. Далее у меня на очереди RAP, память, RF, стекляшки и т.д. Теперь уже немного побаиваюсь их выпаивать (в частности RAP).

Далее у меня на очереди RAP, память, RF, стекляшки и т.д. Теперь уже немного побаиваюсь их выпаивать (в частности RAP).

Подскажите, пожалуйста, какие правильные температуры необходимо выбирать при пайке разных микросхем с учетом нижнего подогрева (пока такового нет) и без него.

P.S. Разумеется, у всех разные паяльные станции. Наверняка они все по разному настроены, но пусть это будет та температура, которая на дисплее станции.

кто-то когда-то правильно сказал, что в наших бюджетных паялках температура измеряется в попугаях. По-хорошему, нужно брать и калибровать свою станцию с помощью приборов для измерения температуры.

+1 у меня фен показывает 460 но я руку спокойно держу над ним=))) я паяю примерно 380 градусов. но температуру меняю в зависимости от телефона и места прогрева=)))

Вопрос из разряда “Сколько ложек соли нужно на кастрюлю супа?” И не понятно каких ложек, какая кастрюля, какой суп.

Температура плавления олова 232С – это для современного безсвинцового монтажа. Свинцово-оловянный меньше. Берите доноров и экспериментируйте.

Свинцово-оловянный меньше. Берите доноров и экспериментируйте.

Вопрос из разряда “Сколько ложек соли нужно на кастрюлю супа?” И не понятно каких ложек, какая кастрюля, какой суп.

Температура плавления олова 232С – это для современного безсвинцового монтажа. Свинцово-оловянный меньше. Берите доноров и экспериментируйте.

Чуть добавлю:

Учитывайте коэффициент теплопередачи платы и окружающего воздуха.

Плюс нужно учитывать небольшое увеличение температуры оплавления припоя, если он окислен (аппараты после воды).

Итого теоретически-опытным путем для себя выявлено:

Бессвинцовка 290-300 (некорозийный) без подогрева

270-280 (некорозийный) с подогревом 280

300-320 (корозийный) с подогревом

Свинцовка 270-280 (некорозийный) без подогрева

260 (некорозийный) с подогревом

Идеальные условия:температура в помещении 18-20 градусов

отсутствие сквозняка

работа феном без сопла на максимуме обдува (с уменьшением диаметра сопла – рабочая температура поднимается)

температура мерилась на расстоянии 1 см от “выхода” фена. Градусы реальные (не попугаи)

Градусы реальные (не попугаи)

Вроде все.

ИМХО

Чуть добавлю:

Учитывайте коэффициент теплопередачи платы и окружающего воздуха.

Плюс нужно учитывать небольшое увеличение температуры оплавления припоя, если он окислен (аппараты после воды).

Итого теоретически-опытным путем для себя выявлено:

Бессвинцовка 290-300 (некорозийный) без подогрева

270-280 (некорозийный) с подогревом 280

300-320 (корозийный) с подогревом

Свинцовка 270-280 (некорозийный) без подогрева

260 (некорозийный) с подогревом

Идеальные условия:температура в помещении 18-20 градусов

отсутствие сквозняка

работа феном без сопла на максимуме обдува (с уменьшением диаметра сопла – рабочая температура поднимается)

температура мерилась на расстоянии 1 см от “выхода” фена. Градусы реальные (не попугаи)

Вроде все.

ИМХО

Со всем практически согласен, кроме выделенного. можно и сдуть мелкие детали рядом с BGA.Стараюсь наоборот силу обдува ставить как можно меньше, особенно актуально на самцах: чтобы шары не полезли из под компаунда на соседних ИМС.

Далее у меня на очереди RAP, память, RF, стекляшки и т.д. Теперь уже немного побаиваюсь их выпаивать (в частности RAP).

Поправь меня ,мил человек если я ошибаюсь. Ты что, решил руку набить на клиентских телах?

Температура плавления припоев есть в нете в свободном доступе.

Шикарные заголовки выдает гугл. 🙂

Лучше уж знающего человека спросить, чем полагаться на статью какого-нибудь фрилансера-копипастера.

Я тренировался на семенах

Проращивал под феном что ли?)))

Температуру жала паяльника часто определяют губами, только иногда в спешке могут быть казусы. Видел я таких уже с ошпаренными губами 🙂

А вообще, каждая станция, производства полуподвальных мануфактур Китая настраивается под себя временем. На своей 702-й определил 335 максимум для нокий и меньше для для остальных.

для нокии 350-380°С можно греть.

Скорее это уже называется ЖАРИТЬ!

а когда перекатываешь микрухи использывай не большую температури 200-250°С

Да, нащальникэ. использывай.

использывай.

понаберут по объявлению без медкомиссии.

Надо не станцию калибровать, а себя под конкретную станцию (полчаса на паре плат – свинцовка/безсвинцовка). У меня на паялках маркером рабочие температуры написаны.

а можна наоборот: не себя под станцию, а станцию под себя, как правило в любой станции есть калибровочный резистор Т.Е. с какими привык работать, попугаями такие и (рисуеш) настраиваешь себе, можно по тестору, но он же тоже китайский :)), а лучше всего, я так думаю, измерить темпиратуру ртутным термометром, но к сожалению мне с таким номиналом не попадался.

Р.S. сам жe, опытным путем подстраиваюсь, критэрий – считаю что припой должен плавится не раньшее 60 сек

Меня интересует такой вопрос.

Какая правильная температура для прогрева, перекатки микросхем?

Для себя определился с величиной в 320°С. Опыт пока ничтожный, поэтому не знаю, правильная это температура или нет – пока работаю на этой.

А вопрос, который Вы задаете – он бесполезен. Термопрофили можно найти в datasheet-e, сколько у кого на конкретной станции – вам от этого проку никакого не будет. Там в пределах от 300 до 480 бывает варьируется на разных китайских станциях. Могу только ещё посоветовать всегда начинать прогревать с низкой температуры, а потом постепенно добавлять. Например, вы определелились, что где-то при 320 у Вас на плате нокии с большой площадью и количеством элементов начинает плавиться припой. Но вот пришла плата которая отличается площадью и количеством элементов. Выставляйте градусов на 15-20 меньше, грейте где-нибудь с минуту, старясь прогреть плату, а потом направив фен на микросхему локально грейте добавляя по 5 градусов и каждый раз проверяя и начал ли плавиться припой.

Термопрофили можно найти в datasheet-e, сколько у кого на конкретной станции – вам от этого проку никакого не будет. Там в пределах от 300 до 480 бывает варьируется на разных китайских станциях. Могу только ещё посоветовать всегда начинать прогревать с низкой температуры, а потом постепенно добавлять. Например, вы определелились, что где-то при 320 у Вас на плате нокии с большой площадью и количеством элементов начинает плавиться припой. Но вот пришла плата которая отличается площадью и количеством элементов. Выставляйте градусов на 15-20 меньше, грейте где-нибудь с минуту, старясь прогреть плату, а потом направив фен на микросхему локально грейте добавляя по 5 градусов и каждый раз проверяя и начал ли плавиться припой.

При какой температуре плавится олово для пайки

Особенности припоя для пайки

Со школьной скамьи всем известно, что олово с химическим символом «Sn», используют для пайки микросхем и других радиодеталей. Основное требование для этого сплава — невысокая температура плавления. Это вызвано тем, что во время процесса должен плавиться припой, а не соединяемая деталь. Чистое олово с Т плавления 232 °C вполне подходит для этих целей, но на практике чистое олово для пайки, фактически не применяется, из-за высокой стоимости, чаще используют сплавы со свинцом и другими металлами.

Это вызвано тем, что во время процесса должен плавиться припой, а не соединяемая деталь. Чистое олово с Т плавления 232 °C вполне подходит для этих целей, но на практике чистое олово для пайки, фактически не применяется, из-за высокой стоимости, чаще используют сплавы со свинцом и другими металлами.

Характеристики

Олово незаменимо при производстве электронных устройств. Благодаря своим свойствам оно используется для сварки компонентов в радиотехники. Сплав под названием Eutectica, состоит из свинца (Pb), серебра (Ag), меди (Cu) и никеля (Ni). Благодаря этим присадкам олово плавится при разных температурах в зависимости от процентного содержания, каждого из них.

Олово мягкое и податливое, но очень устойчиво к коррозии и не образует ржавчину, имеет очень хорошую электропроводность и относительно низкую температуру плавления. Все эти характеристики делают его незаменимым для создания электронных устройств.

Процесс пайки протекает в мягкой сварке, которая состоит из объединения двух базовых элементов посредством вклада в основу третьего элемента с более низкой температурой плавления. Например, припаивая медную прокладку монтажной платы к ножке конденсатора, используют расплавленное олова, которое плавится при гораздо более низкой температуре, чем базовые элементы. В процессе нагрева, жидкое олово благодаря своим капиллярным свойствам притягивается к базовым компонентам, а затем охлаждается в режиме мягкой пайки.

Например, припаивая медную прокладку монтажной платы к ножке конденсатора, используют расплавленное олова, которое плавится при гораздо более низкой температуре, чем базовые элементы. В процессе нагрева, жидкое олово благодаря своим капиллярным свойствам притягивается к базовым компонентам, а затем охлаждается в режиме мягкой пайки.

Виды припоев и флюсов

В нашей стране большое распространение получила марка припоя ПОС — сплав олова Pb и свинца Sn. В зависимости от вида в него может быть добавлены кадмий, никель, медь, и другие металлы. В основном ПОС изготавливает в форме прутков, проволоки, шариков и пасты. Химсостав его строго регламентирован ГОСТ 21930-76. В России широко применяют такие виды припоя: ПОС18, ПОС30, ПОС50, ПОС90, которые относятся к мягким сплавам с Т плавления до 300 градусов.

ПОС-18

Припой регламентируется государственными стандартами, кроме Pb (0.8 %) и Sn (17-19 %), он имеет примеси многих металлов. Контролирующие органы строго следят за тем, чтобы производитель ограничивал присутствие ядовитого мышьяка в составе, уменьшающего текучесть жидкого сплава и повышающего хрупкость в условиях знакопеременных нагрузок.

Состав примесей ПОС-18 в процентах:

- Плотность— 10.3гр/см2.

- Показатель удельного сопротивления— 0. 200 мкОм•см.

- Показатель твердости поБриннелю— 11 НВ.

- Теплопроводность— 0.37ккал/см*С*град.

- Т при которой припой будет расплавляться солидус/ ликвидус— 183/285 С.

- Широкая область сплава в жидком состоянии;

- пониженное содержание примесей, вызывающей хрупкость;

- коррозионная стойкость места пайки, что важно для деталей, находящихся во влажных средах.

- Особый припой, серийно не производится.

- Наличие вредных присадок в составе — Pb.

ПОС-18 относится к универсальным сплавам и является заменителем бессурьмянистых сплавов, его используют:

- Для производства радиоаппаратуры;

- пайке печатных плат малой мощности;

- кузовной ремонт машин в виде лужения;

- соединения узлов из медно-цинковых сплавов;

- ремонт оборудования в системах отопления: котлы, радиаторы и другие нагревательные элементы.

Цена припоя ПОС-18 по состоянию на 01.09.2019 года от 710 руб/кг.

ПОС-30

Припой стандартизируется ГОСТами 21930.76 / 21931.76 и относится к мягким сплавам с Т плавления — 256.0 С. По свойствам он похож на марки с ПОС-40 и 50 и состоит из Pb и Sn в процентном соотношении 30:70, а также других элементов не более 1 %. Он отличается от чистого олова темным цветом и повышенной твердостью сплава.

Состав примесей в процентах:

- Sb — 0.1;

- Cu — 0.05;

- Bi0 — 0.2;

- S, As, Fe — по 0.02;

- Al, Zn — по 0.002.

- Плотность — 9.72 гр/см2.

- Показатель удельного сопротивления — 0. 185 мкОм•см.

- Показатель твердости по Бриннелю — 12 НВ.

- Теплопроводность — 0.37 ккал/см*С*град.

- Т плавления солидус/ликвидус — 183/256 С.

- Высокая текучесть;

- низкая Т плавления;

- низкое сопротивление позволяет работать с мелкими деталями;

- высокая ударная вязкость равная чистому олову;

- высокая область применения, с возможностью замены дорогих материалов, например, для пайки цинка или пластин из латуни;

- возможность использования для ремонта бытовой техники.

Недостаток ПОС-30 — наличие вредных присадок в составе — Pb.

Цена ПОС-30 по состоянию на 01.09.2019 года от 766 руб/кг.

ПОС-50

Его выпускают по требованиям ГОСТ 21931.76, он отличается практическим равным соотношением свинца и олова.

Состав примесей ПОС-50 в процентах:

- Sb — 0.8;

- Cu — 0.1;

- Bi — 0.05;

- As — 0.05;

- S, Fe — по 0.02;

- Ni, Al, Zn — по 0.002.

- Плотность — 8.87 гр/см2.

- Показатель удельного сопротивления — 0. 158 мкОм•см.

- Показатель твердости по Бриннелю — 14 НВ.

- Теплопроводность — 0.48 ккал/см*С*град.

- Т плавления солидус/ ликвидус — 183/209 С.

- Хорошая текучесть;

- хорошая тепло- и электропроводность;

- возможность применения во влажных средах;

- хорошая пластичность шва позволяет применять к изделиям с повышенными требованиями к герметичности, например, в измерительных приборах и маломощных схемах ПК.

- Неэффективный при пайке толстых изделий из-за нестабильности прогрева;

наличие вредных присадок в составе — Pb; - ускоренная кристаллизация расплава, не дает возможность использовать сплав в технологии ручной пайки.

Цена припоя ПОС-50 по состоянию на 01.09.2019 года от 1102.00 руб/кг.

ПОС-90

Припой отличается низкой теплопроводностью и высоким показателем твердости, что объясняется высоким содержанием олова 90, материал серебреного цвета, что дает эстетическую привлекательность полученным соединениям.

Состав примесей ПОС-90 в процентах:

- Sb — 0.1;

- Cu — 0.05;

- Bi — 0.2;

- As — 0.01;

- S, Fe — по 0.02;

- Ni, Al, Zn — по 0.002.

- Плотность — 7.6 гр/см2.

- Показатель удельного сопротивления — 0. 120 мкОм•см.

- Показатель твердости по Бриннелю — 15.4 НВ.

- Теплопроводность — 0.13 ккал/см*С*град.

- Т плавления солидус/ ликвидус — 183/220 С.

- Широкая область применения от бытового, медицинского до промышленного сектора;

- хорошая текучесть;

- высокий уровень смачиваемости в жидком состоянии;

- низкая Т температура плавленияя;

- хорошая электропроводность;

- хорошая герметичность, возможность использования в водной и газовой среде;

хорошая пластичность шва позволяет применять к изделиям с повышенными - требованиями к герметичности, например, в измерительных приборах и маломощных схемах ПК.

Недостатки ПОС-90 — наличие вредных присадок в составе (свинца).

Цена припоя ПОС-90 по состоянию на 01.09.2019 года от 1778.00 руб/кг.

Какая температура плавления

Олово, которое используют в электронике, обычно относится к типу эвтектики, это означает, что это сплав с более низкой температурой плавления для каждого из составляющих его элементов. Так, если имеется 60% оловянный сплав (Т плавления — 232 C) и свинцовый 40% (Т плавления — 327 C), то общая температура плавления сплава будет примерно 183 C .

Наиболее распространенный припой, используемый в станах ЕС для электронных работ — 63/37 SnPb. Он представляет собой эвтектический сплав с температурой плавления — 183 C. Сплав 60Sn имеет рабочий диапазон 183-238. Существует более низкотемпературный сплав Sn43Pb43Bi14, имеющий температуры плавления 144-163.

Состав припоя

Свинец, содержащий в сплаве, постепенно вытесняется в соответствии с новыми директивами ЕС (RoHS и WEEE) и заменяется припоями, состоящими из сплавов олова и сурьмы. Уже сегодня в ЕС многие магазины его не продают. У нас пока все по-другому, вероятно, пройдет много лет, прежде чем свинцовый припой в нашей стране будет заменен навсегда.

Важно! Бессвинцовый сплав имеет более высокую температуру плавления, чем свинцовый и использует более агрессивные флюсы. Это означает, что паяльник должен быть изготовлен для бессвинцовой пайки, чтобы обеспечить правильную температуру около 230 C. Бессвинцовый припой, как правило, примерно на 20-50% дороже, чем свинцовый.

Как правильно выбрать

Выбор припоя зависит от вида работ и назначения готового изделия, а также от того в каких условиях продукт будет эксплуатироваться.

Критерии, на которые нужно обратить внимание перед тем, как выбрать припой для пайки:

- Тип паяльника.

- Размер провода. Диаметры варьируются от сантиметров или миллиметров, размер проволоки зависит от выполняемой работы.

- Флюс очищает область пайки, облегчая протекание припоя и, следовательно, идеальное паяное соединение. Флюс изменяет поверхностное натяжение, так как увеличивает адгезионные свойства в паяном соединении.

- Перед покупкой, нужно знать при какой температуре плавится олово для пайки.

Состав. Дискуссия о том, какой припой использовать на печатных платах свинцовый или бессвинцовый, все еще продолжается. Несмотря на дебаты, вызванные проблемами окружающей среды и здоровья, многие электротехники используют свинцовый.

Обратите внимание! Срок годности и отраслевые рекомендации требуют его использования в течение трех лет с даты изготовления. Срок годности указан на изделии, с ним можно ознакомиться в магазине при покупке. Если использовать просроченную пасту на поверхности припоя может произойти окисление, что сделает соединение неэффективным.

Использование

Специалисты дают полезные советы, которые очень помогают начинающим радиолюбителям, чтобы правильно паять:

- Выбирают припой с минимальным содержанием свинца.

- Необходимо следить за чистотой жала паяльника, оно должно не иметь грязные наплавления.

- Для очистки используют напильник или наждачную бумагу. Жало после очистки залуживают канифолью.

- Не рекомендуется долго удерживать прибор в точке припоя, поскольку соединяемые детали способны получить высокотемпературное повреждение. Для снижения губительного воздействия Т на деталь, ее придерживают пинцетом, который выполнит роль теплоотвода.

- Изделие, перед пайкой очищают, а контакты соприкосновения дополнительно залуживают, чтобы обеспечить отличное сцепление.

Дополнительная информация. При пайке нужно выполнять меры безопасности. Всегда работать в защитных очках, чтобы защитить глаза от летящих капель горячего жидкого припоя. Кончик паяльника по конструкции очень горячий, превышающий 370 C. Нельзя допускать контакта наконечника с кожей, одеждой или другими предметами. При работе нужно использовать специальный держатель для паяльника.

Подводя итоги, можно сказать, что олово для пайки по-прежнему широко используется в отечественной электронной отрасли и быту. Товар широко представлен на российском и зарубежных рынках, в виде свинцового и бессвинцового припоев. В целях защиты окружающей и требований международных организаций потребление первого типа будет неуклонно сокращаться.

Температура плавления припоя. Свойства припоев и подшипниковых материалов

Температура плавления и другие свойства припоев на основе олова и свинца

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м 3 . Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м 3 .

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

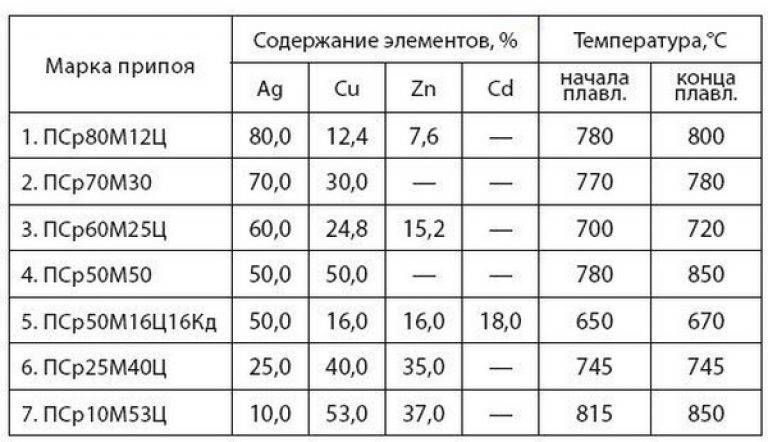

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м 3 . Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см 3 .

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

Температура плавления олова и свинца

Олово — один из самых изученных человеком металлов. Оно было открыто еще в доисторические времена. Уже древний человек знал, какова температура плавления олова, физико-химические свойства этого металла и диапазон его применения в повседневной жизни. Сплав олова и меди является первым опытом человека в металлургии, первым искусственным металлическим соединением, созданным руками человека.

Олово в природе

Важнейшие природные соединения – это касситерит, в который входит оксид олова, и станнин (оловянный колчедан). В древности этот металл добывали в открытых шахтах, но в современном мире открытых месторождений олова практически не осталось. В промышленных масштабах его выплавляют из руд, содержащих около 1 % этого вещества. Таким образом, чтобы получить 1 кг чистого олова, нужно переработать центнер руды.

Использование олова

Одно из наиболее известных применений олова – пайка. Невысокая температура плавления позволяет паять в домашних условиях. Для пайки этот металл продается в виде небольших прутков диаметром до 10 мм.

Благодаря физическим характеристикам этот металл можно хранить в нормальных условиях в жидком виде. Низкая температура плавления олова позволяет запаивать металлическую жидкость в стеклянные ампулы для лабораторных или других исследований.

Плавка олова

Олово достаточно легко расплавить в больших количествах и отлить в форму из графита или любого другого материала. Средняя температура плавления олова не превышает 240°C. Основные требования к материалу для форм заключаются в следующем:

- вещество не должно смачиваться жидким оловом;

- материал должен выдерживать температуру в 250°C, не разрушаясь и не меняя своей формы.

Расплавленный металл способен окисляться на открытом воздухе, а твердое вещество довольно устойчиво к кислородной коррозии. Иногда это свойство используется для нанесения металлического слоя на жестяные изделия. Но в отличие от цинкового напыления, оловянное не придает изделию электрохимическую защиту – в случае царапины коррозия быстрее разъест поверхность с оловянным покрытием, а не с цинковым.

Олово для пайки

Температура плавления зависит от количества и состава примесей в прутке. О том, какая температура плавления олова, можно узнать из таблицы наиболее распространенных сплавов.

В электротехнике хорошо зарекомендовали себя трехкомпонентные сплавы на основе свинца, серебра и олова. Процентное соотношение примесей в припое различно: стандарты по добавкам до сих пор не выработаны. Все производители сходятся в одном – содержание олова в сплаве не должно быть меньше 95 %. Температура плавления припоя олова в этой композиции колеблется в диапазоне 217-221° C.

Для улучшения характеристик припоя в него вводят небольшое количество сурьмы. Данная композиция применяется для пайки радиодеталей в наиболее ответственных участках.

Хорошо зарекомендовали себя сплавы с содержанием серебра. Наличие этого благородного металла улучшает технические характеристики готового изделия и повышает срок его эксплуатации. Сплавы с большим содержанием серебра применяются в различных средствах связи и в промышленной технике.

Цинкосодержащие сплавы не слишком хорошо распространены. Причиной такой нелюбви является повышенная химическая активность цинка. Из-за его взаимодействия с окружающей средой цинкосодержащие соединения довольно быстро разрушаются, к тому же при работе с ними необходимо использовать активные флюсы. Припойные пасты с содержанием этой добавки не предназначены для длительного хранения. Температура плавления олова для пайки с содержанием цинка достаточно высока. Например, известное соединение Sn91Zn9 плавится при температуре 200°C.

Олово и свинец

Как и олово, свинец в виде сплавов и добавок используется человеком с незапамятных времен. Этот недорогой и распространенный металл обладает свойствами, повышающими качество припоя и его эксплуатационные характеристики.

Припои, в состав которых входит свинец, называются свинцовосодержащими. Соединения свинца очень вредны для здоровья, поэтому применение соединений этого металла весьма ограничено. В прошлом широкое распространение свинцовых припоев было обусловлено хорошими эксплуатационными характеристиками сплава и его низкой температурой обработки. Температура плавления олова и свинца не превышает 190°C. Несмотря на строгие ограничения, припои со свинцом широко используются в отдельных отраслях промышленности, например в оборонном производстве и в секторе ядерной энергетики.

Использование чистого олова

Полупроводниковая промышленность использует припои с высоким содержанием чистого олова, в котором на один атом стороннего металла припадает 999999 атомов чистого металла. Температура плавления олова в чистом виде 240°С. Но в бытовых условиях такие припои не пользуются спросом: дело в том, что при понижении температуры этот металл преобразует свою структуру, на поверхности изделия появляются серые пятна –так называемая оловянная чума. Добавки различных компонентов изменяют эту температуру и придают оловянным сплавам большую устойчивость.

Как отличаются припои по температуре плавления

Основным материалом, применяемым при пайке, является специальный сплав, называемый припоем. К одной из важнейших его характеристик относится температура плавления.

Существует множество разнообразных сплавов, используемых в качестве припоев при выполнении паяных соединений металлических изделий. Они имеют различия по химическому составу и по физико-механическим свойствам.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

Таблица 1. Температура плавления припоев:

| Марка припоя | Температура плавления, С° |

|---|---|

| Сплав Вуда | 66-70 |

| Сплав Розе | 90-98 |

| Припой ПОИН 52 | 120 |

| Припой ПОСК 50-18 | 142-145 |

| Припой ПОСВи 36-4 | 150-170 |

| Припой ПОС-90 | 183-220 |

| Припой ПОССу 18-0,5 | 183-277 |

| Припой ПОССу 50-0,5 | 183-216 |

| Припой ПОС-63 | 183 |

| Припой ПОССу 25-0,5 | 183-266 |

| Припой ПОС-40 | 183-238 |

| Припой ПОС-30 | 183-238 |

| Припой ПОССу 30-0,5 | 183-245 |

| Припой ПОССу 40-0,5 | 183-235 |

| Припой ПОССу 61-0,5 | 183-189 |

| Припой ПОС-61 | 183-190 |

| Припой ПОССу-15-05 | 184-275 |

| Припой ПОССу-15-2 | 184-275 |

| Припой ПОССу-40-2 | 185-229 |

| Припой ПОССу 25-2 | 185-260 |

| Припой ПОССу-30-2 | 185-250 |

| Припой ПОССу-18-2 | 186-270 |

| Припой ПОС-60 | 190 |

| Припой ЦОП-30 | 200-315 |

| Припой АВИА-1 | 200 |

| Припой П200А | 220-225 |

| Припой ПОЦ-10 | 220-225 |

| Припой ПОС-50 | 222 |

| Припой ПОВи 0.5 | 224-232 |

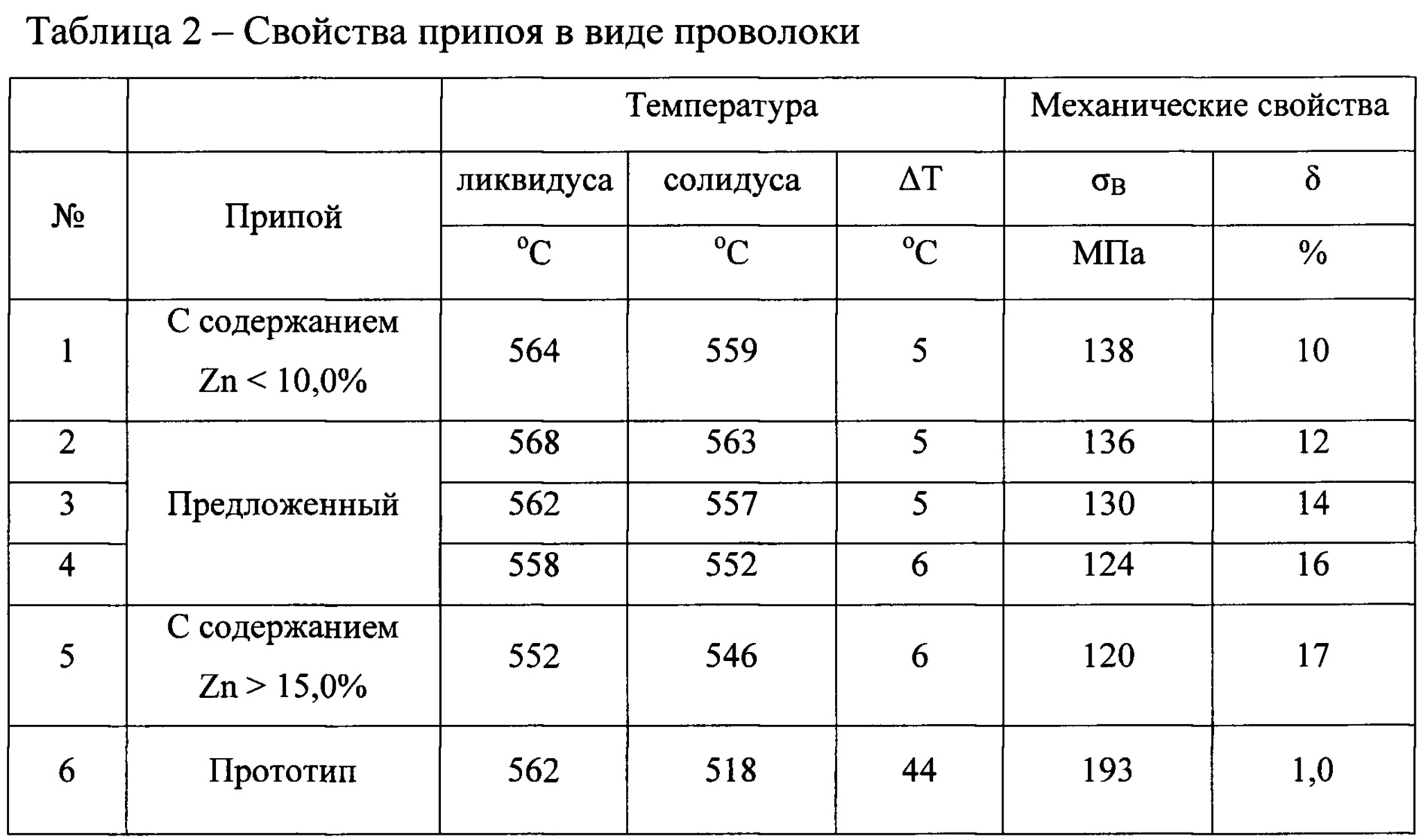

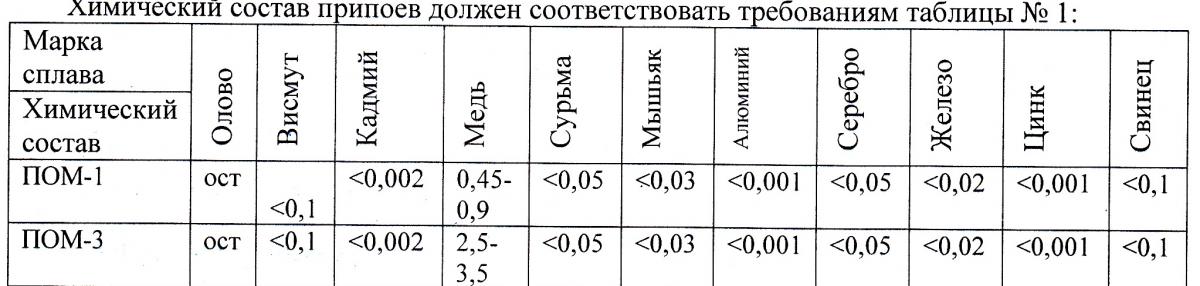

| Припой ПОМ-1 | 230-240 |

| Припой ПОМ-3 | 230-250 |

| Припой ПОСу 95-5 (бессвинцовый) | 234-240 |

| Припой ПОССу-95-5 | 234-240 |

| Припой ПОССу-4-4 | 239-265 |

| Припой ПОССу-8-3 | 240-290 |

| Припой ПОС-18 | 243-277 |

| Припой ПОССу-4-6 | 244-270 |

| Припой П250А | 250-300 |

| Припой АВИА-2 | 250 |

| Припой ПОС-35 | 256 |

| Припой ПОС-25 | 260 |

| Припой ПОС-4 | 266 |

| Припой ПОССу-10-2 | 268-285 |

| Припой ПОС-10 | 268-299 |

| Припой ПОС-20 | 268-299 |

| Припой ПОССу-5-1 | 275-308 |

| Припой марки А | 300-320 |

| Припой 34А | 530-550 |

| Припой 35А | 545 |

| Припой П-81 | 630-660 |

| Припой П-14К | 640-680 |

| Припой П-14 | 640-680 |

| Припой ПМФОЦр 6-4-0,03 | 640-680 |

| Припой ПМФ-7 | 714-850 |

| Припой ПМФ-9 | 750-800 |

| Припой П-47 | 760-810 |

| Припой ПМЦ-36 | 800-825 |

| Припой Алармет 211 | 800-890 |

| Припой П 21 | 800-830 |

| Припой Л63 | 850-910 |

| Припой таблетированный Л63 | 850-900 |

| Припой ПМЦ-54 | 876-880 |

| Припой ВПР-28 | 880-980 |

| Припой П100М | 900-950 |

| Припой ЛО 60-1 | 900 |

| Припой П100 | 900-950 |

| Припой ЛОК 59-1-0,3 | 900 |

| Припой МНМц 68-4-2 | 915-970 |

| Припой ЛНМц 49-9-0,2 | 920 |

| Припой МНМц 9-23,5 | 925-950 |

| Припой ЛК 62-0,5 | 960-1020 |

| Припой ВПР-16 | 960-970 |

| Припой ВПР-4 | 1000-1050 |

| Припой ВПР-1 | 1080-1120 |

| Припой ВПР-11-40Н | 1100-1120 |

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Состав паяльных сплавов

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.Обычно такие сплавы состоят из нескольких химических элементов, но название композиций определяется по тому элементу, который является основным и превосходит все остальные по содержанию. Например, припои на основе олова называют оловянными.

Существует большое семейство припоев, содержащих значительные удельные доли свинца и олова. Такие паяльные сплавы принято называть оловянно-свинцовыми.

Для них принято буквенное обозначение ПОС, после которого следует цифра, показывающая процентное содержание олова в составе этого припоя.

Температура плавления припоя и технические характеристики

Припой — это металл или смесь металлов, используемых при пайке с целью соединения деталей. Как правило, используются сплавы на основе, олова, меди и никеля. Припой на базе олова входит в группу легкоплавких припоев. И температура плавления припоя здесь не превышает 450 °C. Эти составы широко используются для работы с радиоаппаратурой. Весьма распространенными являются припои на базе олова и свинца, они широко применяются в нашей металлопромышленности: аббревиатура ПОС.Для сборки самодельных устройств простейшей конструкции достаточно наиболее распространенного припоя ПОС-61 или подобного. Сплав можно добыть из старой печатной платы от электронного прибора и собрать его паяльником с паяных контактов.

Виды и характеристики припоев

Бывают мягкими (легкоплавкими) и твердыми. Для монтажа радиоаппаратуры используются легкоплавкие, с температурой плавления 300−450 °C. Мягкие припои уступают по прочности твердым, хотя для сборки электроприборов используются как раз они.Легкоплавкие сплавы — это обычно сплав свинца и олова главным образом. Немного есть легирующих элементов.

Примеси иных металлов вводятся для получения определенных характеристик:

- пластичности;

- температуры плавления;

- прочности;

- устойчивости к коррозии.

Число в обозначении марки говорит о том, сколько процентов олова в нем содержится. Так, у припоя ПОС-40 технические характеристики таковы, что в нем 40% Sn, а ПОС-60 — 60%.

Если марка неизвестна, состав можно оценить по косвенным признакам:

- Температура плавления ПОС — 183−265 °C .

- Если у припоя металлический блеск, значит, в нем достаточно много Sn (ПОС-61, ПОС-90). Если цвет темно-серый, а поверхность матовая, это говорит о высоком содержании свинца, именно он придает сероватый оттенок.

- Припои, содержащие большое количество свинца очень пластичны, а олово придает прочности и жесткости.

Использование сплавов оловянно-свинцовой группы

К таким сплавам относятся следующие:

- ПОС-90 содержит в составе: Pb — 10%, Sn — 90%. Используется для ремонта медицинского оборудования и пищевой посуды. Токсичного свинца немного, так как нельзя, чтобы он соприкасался с пищей и водой.

- ПОС-40: Pb — 60%, Sn — 40%. Главным образом используется для пайки электроаппаратуры и изделий из оцинкованного железа, также с его помощью чинят радиаторы, латунные и медные трубопроводы.

- ПОС-30: Sn — 30%, Pb — 70%. Применяется в кабельной промышленности, для пайки и лужения и листового цинка.

- ПОС-61: Pb 39%, Sn 61%. Как с ПОС-60. Нет особой разницы.

Припои продаются, как правило, в тюбиках или катушках по 10−100 г. Состав сплава можно прочесть на упаковке, к примеру: Alloy 60/40 («Сплав 60/40» — ПОС-60). Выглядит, как проволока диаметром 0,25−3 мм.

Нередко в его составе находится флюс (FLUX), заполняющий сердцевину проволоки. Содержание указывается в процентах и составляет 1−3,5%. Благодаря этому форм-фактору во время работы отсутствует необходимость подавать флюс отдельно.

Разновидность ПОС — ПОССу представляет собой оловянно-свинцовый сплав c сурьмой, и используется в автомобилестроении, в холодильном оборудовании, для пайки элементов электроаппаратуры, обмоток электромашин, кабельных изделий и моточных деталей; подходит для спаивания оцинкованных деталей. Кроме свинца и олова в сплаве 0,5−2% сурьмы.

Как показывает таблица, ПОССу-61−0,5 больше всего подходит для замены ПОС-61, ведь температура его полного расплавления — 189 °C. Существует также припой совершенно не содержащий свинца, оловянно-сурьмянистый ПОСу 95−5 (Sb 5%, Sn 95%) с температурой плавления 234−240 °C .

Низкотемпературные припои

Есть припои, предназначенные специально для пайки деталей с большой чувствительностью к перегреву. Наиболее «высокотемпературный» среди низкотемпературных — это ПОСК-50−18 с температурой плавления 142−145 °C. В ПОСК-50−18 содержится 8% кадмия, 50% олова и 32% свинца. Кадмий усиливает устойчивость к коррозии, однако наряду с тем придает токсичности.По убыванию температуры следует РОЗЕ (Sn 25%, Pb 25%, Bi 50%), маркирующийся ПОСВ-50. Т пл. — 90−94 °C. Предназначен для пайки латуни и меди. Олова в составе этого сплава 25%, свинца — 25%, висмута — 50%. Соотношение металлов в процентах может несколько разниться, а количество их, как правило, указывается на упаковке в графе «Состав». Этот припой крайне популярен у электронщиков. Используется при демонтаже/монтаже элементов, чувствительных к перегреву. Помимо всего прочего сплав идеален для лужения медных дорожек новехонькой печатной платы.

Применяется в плавких защитных предохранителях в радиоаппаратуре.