Основы теории сварки. Охрана труда при выполнении сварочных работ

1. ОСНОВЫ ТЕОРИИ СВАРКИ

31.03.2014Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. Основные опасные факторы при

выполнении сварочных работ

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. Максимальная масса поднимаемого и

перемещаемого груза женщинами

2. Разрешается выполнять сварочные

работы на высоте женщинам?

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. К каким видам ответственности могут

привлекаться лица, виновные в нарушении

требований охраны труда?

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. К каким видам ответственности могут

привлекаться лица, виновные в нарушении

требований охраны труда?

2. Обязательные условия для допуска рабочих

к сварочным работам

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1.

рабочем месте

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. Может ли сварщик самостоятельно

подключить источник питания к

электрической сети?

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. Какая минимальная свободная площадь должна быть в кабине сварщика?

2. Какой минимальной ширины проходы должны быть предусмотрены в сварочных цехах?

Охрана труда при выполнении сварочных работ

Контрольные вопросы:

1. Какое минимальное

расстояние должно быть

от места проведения

сварочных работ до

баллонов с сжатыми

газами?

2. Какое минимальное

расстояние должно быть

от баллонов со сжатыми

газами до токоведущих

проводов?

Металловедение

Контрольные вопросы:

1. Какие стали называют низкоуглеродистыми?

2. Какие стали называют низколегированными?

3. Расшифруйте маркировку стали 10Г2ФД?

4.

Какой буквой в маркировке стали обозначают углерод?

Какой буквой в маркировке стали обозначают углерод?Основы теории сварки

Термин сварка

СВАРКА – получение неразъемных соединений посредством

установления межатомных связей между соединяемыми частями

при их нагревании и (или) пластическом деформировании

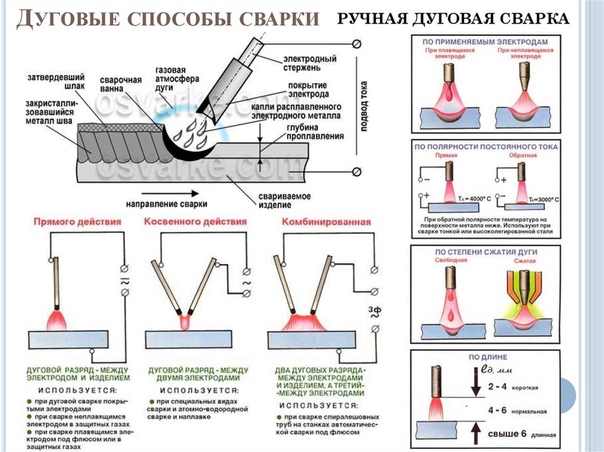

Дуговая сварка в защитном газе плавящимся электродом.

– дуговая сварка плавящимся электродом, при которой используют

электродную проволоку, а дугу и сварочную ванну защищают от

атмосферы газом, подаваемым снаружи.

ГОСТ 14771—76. Дуговая сварка в защитном

газе. Сварные соединения.

Контрольные вопросы:

1. Что такое сварка?

2. Что такое сварка в защитном газе плавящимся электродом?

Основы теории сварки

Контрольные вопросы:

1. В какой области наивысшая температура дуги?

2. Какая полярность соответствует + на электроде?

Основы теории сварки

придает металлу наименьшую пластичность и ударную вязкость.

Чтобы уменьшить

Чтобы уменьшитьпротяженность участка перегрева, следует выполнить сварку за несколько проходов

или уменьшить погонную энергию. Ширина зоны участка перегрева иногда достигает

3-4 мм.

Контрольные вопросы:

1. В какой области сварного соединения самая низкая пластичность и ударная вязкость?

Основы теории сварки

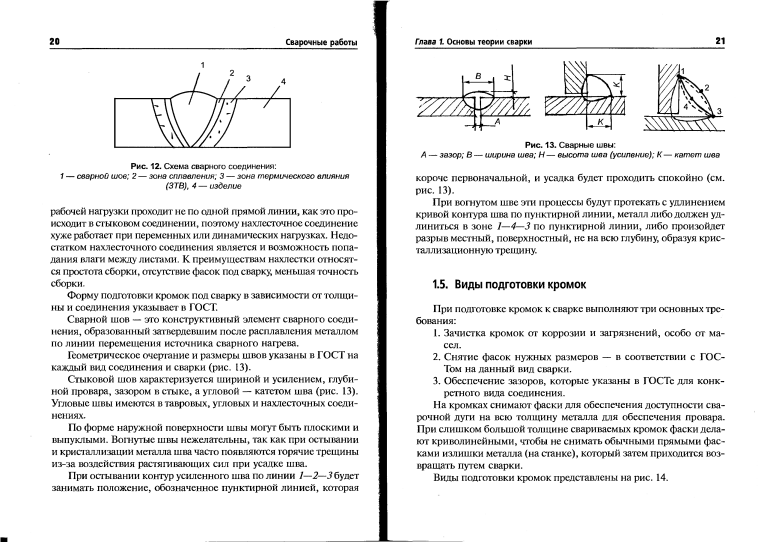

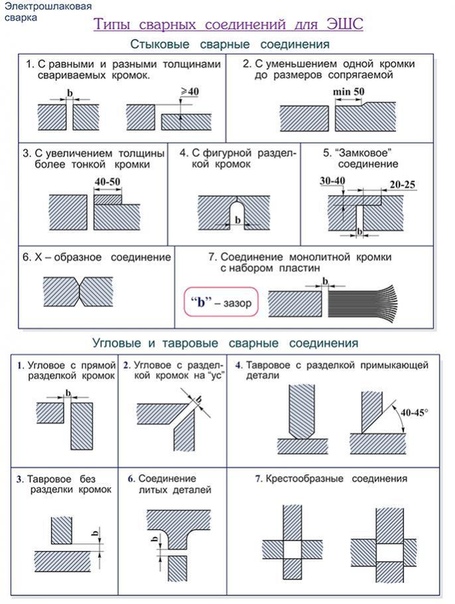

Катет углового шва

«к» определяется

кратчайшим

расстоянием от

поверхности одной из

свариваемых частей

до границы углового

шва на поверхности

второй свариваемой

части

Контрольные вопросы:

1. Назовите основные типы

сварных соединений?

2. Какие швы лучше

работают при переменных

нагрузках?

3. Что такое катет сварного

шва?

Основы теории сварки

ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Номинальный размер катета углового шва

До 5 включ.

Св. 5 до 8 включ.

Св. 8 до 12 включ.

Св.

12

12Предельные отклонения размера катета углового шва

номинального значения

+ 1,0

– 0,5

+ 2,0

– 1,0

+ 2,5

– 1,5

+ 3,0

– 2,0

ГОСТ 14771-76*

Контрольные вопросы:

1. Назовите предельные

отклонения для катета

углового шва размером

до 5мм?

2. Назовите предельные

отклонения для катета

углового шва размером

от 5 до 8 до мм?

3. Назовите предельные

отклонения для катета

углового шва размером

от 8 до 12мм?

Основы теории сварки

Контрольные вопросы:

1. Назовите положения при

сварке угловых швов?

2. Какие швы лучше

нагрузках?

Основы теории сварки

Контрольные вопросы:

1. Расшифруйте обозначение сварного шва:

2.

Что обозначает условный знак ?

Основы теории сварки

Контрольные вопросы:

1. До какой толщины деталей

возможно качественно

выполнять односторонние

стыковые швы без

разделки?

2.

При какой разделке

При какой разделкеменьше объём

наплавленного металла?

3. При какой величине зазора

глубже проплавление?

Основы теории сварки

Контрольные вопросы:

1. Чем контролируется точность сборки?

2. Какой длины должны быть прихватки при сварке заготовок толщиной 10 мм?

3. Какое расстояние между прихватками должно быть при сварке заготовок толщиной 5 мм?

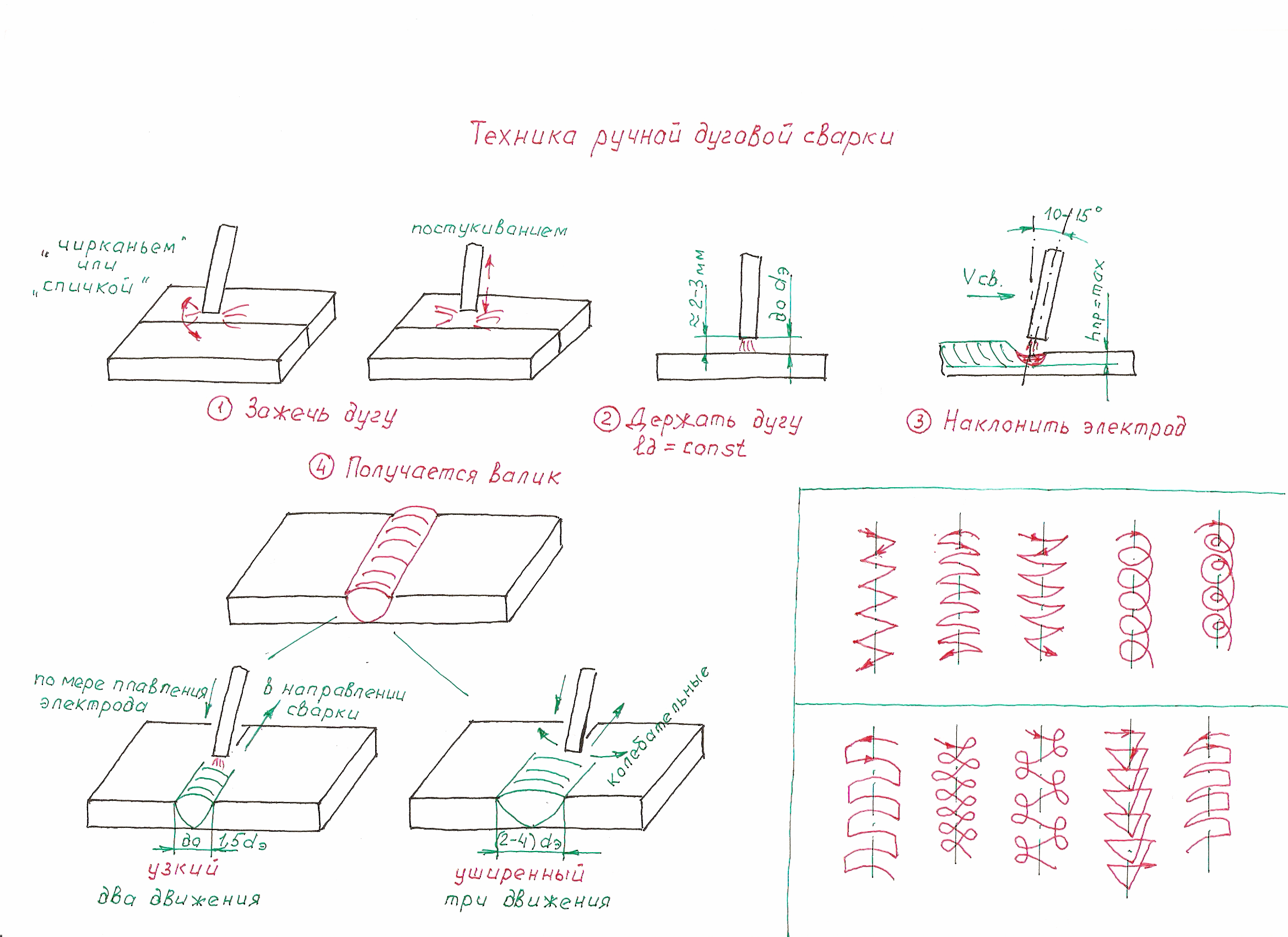

Основы теории сварки

Контрольные

вопросы:

1. Чем

регулируется

величина

сварочного тока?

2. С ростом

напряжения

глубина

проплавления…?

Основы теории сварки

Контрольные вопросы:

1. Какой выпуск электрода должен быть при сварке

проволокой диаметром 1,2 мм?

2. Какой расход газа, л/мин должен быть при сварке

проволокой диаметром 1,2 мм?

Основы теории сварки

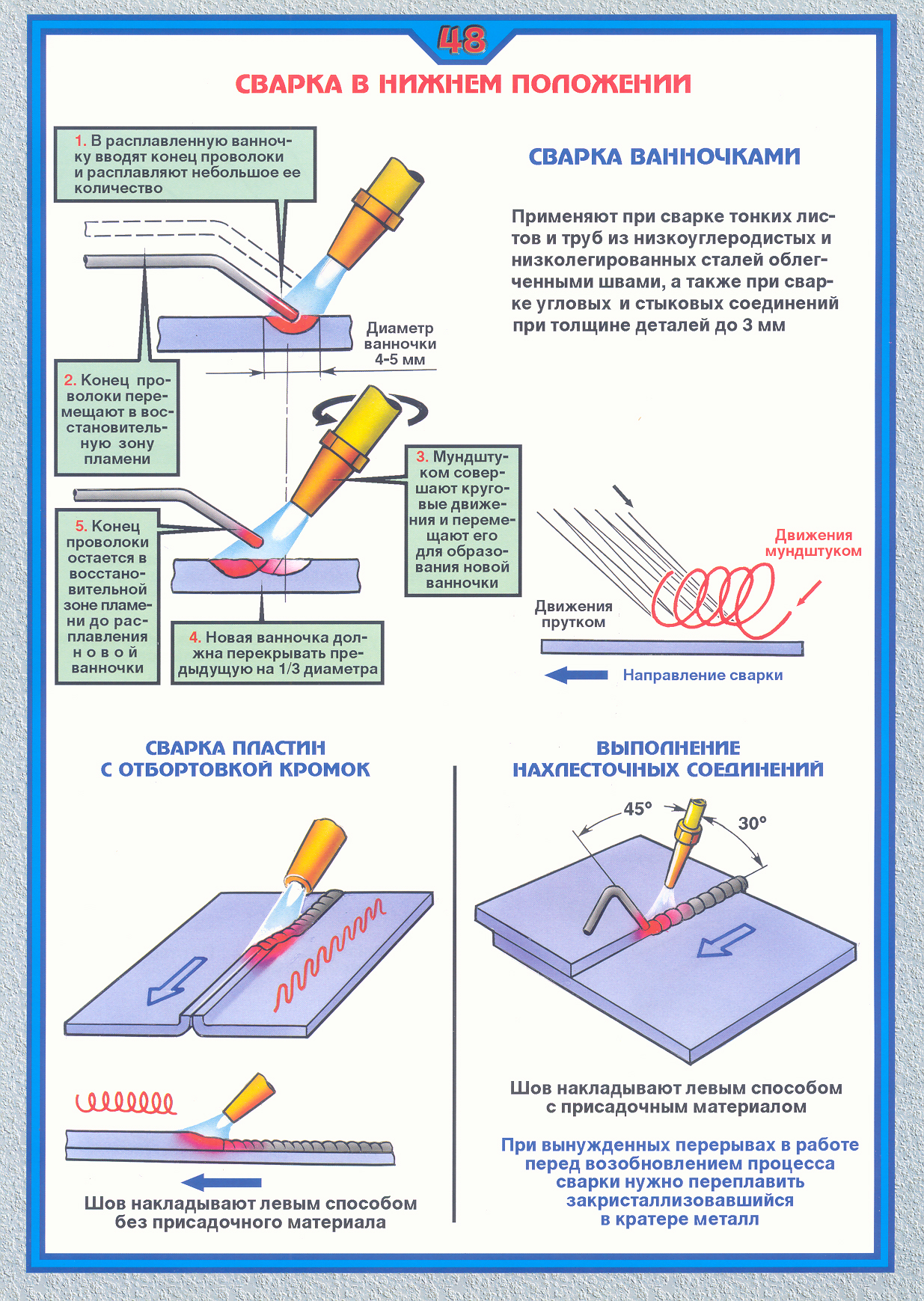

Контрольные вопросы:

1. До какой толщины

разрешается выполнять

сварку сверху вниз?

2. Какой расход газа, л/мин

должен быть при сварке

проволокой диаметром 1,2

мм?

Основы теории сварки

Контрольные вопросы:

1.

Какого класса

Какого классадолжен быть

кислородный рукав?

2. Какую проверку

газовой горелки

(резака) необходимо

делать до начала

работы?

Основы теории сварки

Контрольные вопросы:

1. Какой вентиль нужно открывать первым при зажигании газовой горелки?

2. Какой вентиль нужно закрывать первым при тушении газовой горелки?

Контрольные вопросы:

1. На каком расстоянии необходимо подключать обратный

провод источника питания?

Основы теории сварки

Контрольные вопросы:

1. Какие основные причины образования

несплавлений?

2. Какие основные причины образования

пор?

3. Какие основные причины образования

подрезов?

4. Какие основные причины образования

пережога металла?

СТО 1430-001-2011 Аттестация сварщиков ЗАО «ТВСЗ»

Настоящий стандарт организации устанавливает единый порядок планирования, проведения, отчетности и действий по

аттестации сварщиков.

Целью настоящего стандарта является установление основных требований:

– к проведению теоретической и практической подготовки к аттестации;

– к разработке и управлению программами специальной подготовки, проведением аттестации, отчетности и действиями

по результатам аттестации;

– к аттестационной комиссии.

Порядок действий по стандарту:

1. Специалист ОАСвП в начале и в конце рабочей недели делает рассылку общего списка сварщиков подлежащих

аттестации.

2. Мастера исходя из этого списка в течении рабочего дня согласуют список (своих) сварщиков подлежащих аттестации.

3. Мастера доводят проводят ознакомление сварщиков, которым необходимо пройти аттестацию о месте и времени

проведения аттестации.

4. Проведение аттестации происходит в учебном сварочном участке. Теория понедельник и среда с 16:30 до 19:30. Практика

вторник и четверг с 16:30 до 19:30.

Контрольные вопросы:

1. Где проходит теоретическая и практическая подготовка и экзамены при аттестации сварщиков?

2. По каким дням и в какое время проводится аттестация сварщиков?

27

СТО 1430-001-2011 Аттестация сварщиков ЗАО «ТВСЗ»

Аттестация проходит в следующем порядке:

• проведение теоретических и практических занятий;

• проведение испытаний КСС;

• рассмотрение результатов экзаменов;

• оформление аттестационных документов;

• приказ о допуске сварщиков к выполнению работ на объектах.

Первичную аттестацию проходят все сварщики, вновь поступившие на работу в организацию и не имеющие допуска к

сварочным работам. При этом они сдают теоретические и практический экзамены.

Дополнительную аттестацию проходят сварщики, прошедшие ранее первичную аттестацию, перед их допуском к

сварочным работам, не указанным в их аттестационных удостоверениях, а также после перерыва свыше 6 месяцев в

выполнении сварочных работ, указанных в их аттестационных удостоверениях. При дополнительной аттестации

сварщики сдают теоретический и практический экзамен.

Периодическую аттестацию в соответствии с ПР 043-01124328-2002 ежегодно проходят все сварщики в целях продления

срока действия их аттестационных удостоверений на выполнение соответствующих сварочных работ. При

периодической аттестации сварщики сдают теоретический и практический экзамен.

Внеочередную аттестацию на основании приказа исполнительного директора, должны проходить сварщики перед их

допуском к выполнению сварочных работ после их временного отстранения от работы за нарушение технологии

сварочных работ или повторяющееся неудовлетворительное качество выполняемых ими работ, а также за нарушение

требований охраны труда.

При внеочередной аттестации сварщики сдают теоретические и практический экзамены

При внеочередной аттестации сварщики сдают теоретические и практический экзаменыКонтрольные вопросы:

1. Какие виды аттестации вы знаете?

28

СТО 1430-001-2011 Аттестация сварщиков ЗАО «ТВСЗ»

При успешной сдаче экзаменов сварщику под роспись на руки выдается аттестационное удостоверение. В удостоверении

Удостоверение должно находиться на руках у сварщика, либо в непосредственной близости от его рабочего места. Чтобы

сварщик, либо его руководитель могли без задержек предоставить оригинал.

Контрольные вопросы:

1. Где должно храниться аттестационное удостоверение?

29

СТО 1430-001-2011 Аттестация сварщиков ЗАО «ТВСЗ»

При приеме на работу, сварщики имеющие стаж по сварке не менее 6 месяцев в первый рабочий день проходят

адаптацию (знакомство с оборудованием) и аттестацию. После чего передаются в цех.

30

Спасибо за

внимание!

Принципы дуговой сварки

Дуговая сварка – это один из нескольких способов соединения металлов методом сплавления. Для этого в зоне соединения значительно повышают температуру, из-за чего края двух деталей плавятся и перемешиваются друг с другом или с расплавленным буферным металлом. После охлаждения и застывания между ними образуется металлургическая связь. Так как соединение представляет собой смесь металлов, чаще всего оно обладает такими же прочностными характеристиками, что и металл соединяемых деталей. Это большое преимущество над методами соединения без расплавления металлов (пайки и т. д.), которые не позволяют продублировать физические и механические характеристики основных металлов.

Для этого в зоне соединения значительно повышают температуру, из-за чего края двух деталей плавятся и перемешиваются друг с другом или с расплавленным буферным металлом. После охлаждения и застывания между ними образуется металлургическая связь. Так как соединение представляет собой смесь металлов, чаще всего оно обладает такими же прочностными характеристиками, что и металл соединяемых деталей. Это большое преимущество над методами соединения без расплавления металлов (пайки и т. д.), которые не позволяют продублировать физические и механические характеристики основных металлов.

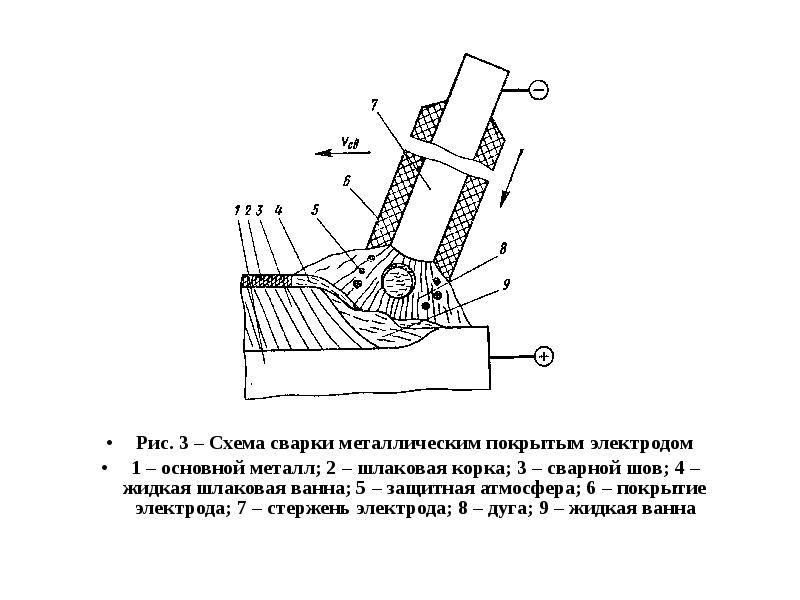

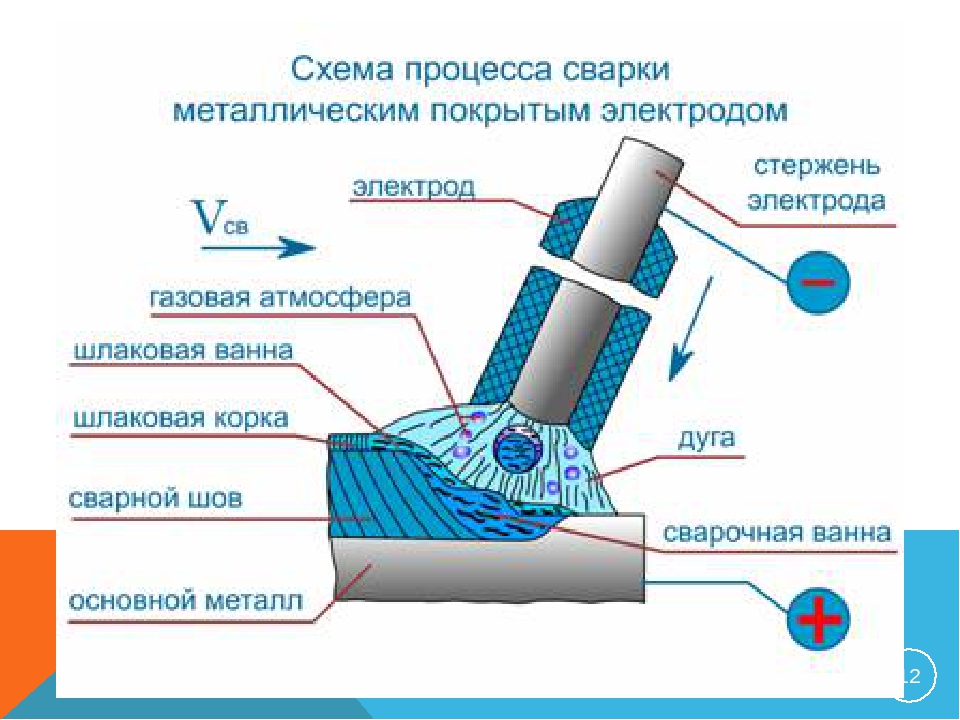

| Рис. 1. Схема контура дуговой сварки |

При дуговой сварке необходимое для плавления металла тепло выделяется электрической дугой. Эта дуга образуется между рабочим изделием и электродом (в виде стержня или сварочной проволоки), которую вручную или механически направляют в сварочную ванну. Электрод может быть неплавким и служить исключительно для замыкания контура между рабочим изделием и наконечником. Также помимо переноса тока он может быть предназначен для добавления в сварочную ванну присадочного металла. В производстве металлоизделий чаще используется второй тип электродов.

Электрод может быть неплавким и служить исключительно для замыкания контура между рабочим изделием и наконечником. Также помимо переноса тока он может быть предназначен для добавления в сварочную ванну присадочного металла. В производстве металлоизделий чаще используется второй тип электродов.

Сварочный контур

Упрощенная схема сварочного контура показана на Рис. 1. Он состоит из источника постоянного или переменного тока, который подключается кабелями к свариваемой детали и электрододержателю.

Дуга возникает в момент, когда кончиком электрода прикасаются к рабочему изделию и сразу же приподнимают его от поверхности.

Температура дуги составляет около 3600ºC. Этого достаточно, чтобы расплавить основной металл и материал электрода, образуя при этом сварочную ванну, которую иногда называют «кратером». После того, как электрод переместится дальше, кратер застынет и образует сварочное соединение.

Газовая защита

Однако для соединения металлов простого перемещения электрода недостаточно. При высокой температуре металлы склонны вступать в реакцию с содержащимися в воздухе химическими элементами – кислородом и азотом. Когда расплавленный металл в сварочной ванне вступает в контакт с воздухом, в нем начинают образовываться оксиды и нитриды, из-за которых намного падают прочностные характеристики металла. Поэтому многие процессы дуговой сварки предполагают какой-либо способ изолировать дугу и сварочную ванну с помощью защитного газа, пара или шлака. Это называют защитой дуги. Такая защита предотвращает или минимизирует контакт расплавленного металла с воздухом. Кроме того, защита может улучшить сварочно-технологические характеристики. В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

При высокой температуре металлы склонны вступать в реакцию с содержащимися в воздухе химическими элементами – кислородом и азотом. Когда расплавленный металл в сварочной ванне вступает в контакт с воздухом, в нем начинают образовываться оксиды и нитриды, из-за которых намного падают прочностные характеристики металла. Поэтому многие процессы дуговой сварки предполагают какой-либо способ изолировать дугу и сварочную ванну с помощью защитного газа, пара или шлака. Это называют защитой дуги. Такая защита предотвращает или минимизирует контакт расплавленного металла с воздухом. Кроме того, защита может улучшить сварочно-технологические характеристики. В качестве примера можно назвать гранульный флюс, который, помимо прочего, содержит деоксиданты.

| Рис. 2. Защита сварочной ванны с помощью покрытия электрода и слоя флюса на наплавлении. |

На Рисунке 2 показана типичная схема газовой защиты дуги и сварочной ванны. Выступающее за границы электрода покрытие плавится в точке контакта с дугой и образует облако защитного газа, а слой флюса защищает еще не застывший металл наплавления позади дуги.

Выступающее за границы электрода покрытие плавится в точке контакта с дугой и образует облако защитного газа, а слой флюса защищает еще не застывший металл наплавления позади дуги.

Электрическая дуга представляет сбой достаточно сложное явление. Хорошее понимание физики дуги поможет сварщику лучше контролировать свою работу.

Природа дуги

Электрическая дуга представляет собой ток через дорожку ионизированного газа между двумя электродами. При этом возникающая между отрицательно заряженным катодом и положительно заряженным анодом дуга выделяет много тепла, так как в ней постоянно сталкиваются положительные и отрицательные ионы.

В некоторых условиях сварочная дуга не только вырабатывает необходимое для плавления электрода и основного металла тепло, но и переносит расплавленный металл с кончика электрода на рабочее изделие. Существует несколько технологий переноса металла. Например, среди них можно отметить:

- Перенос силами поверхностного натяжения (Surface Tension Transfer®), когда капля расплавленного металла касается сварочной ванны и втягивается в нее силами поверхностного натяжения;

- Струйный перенос металла – когда электрический разряд выталкивает каплю из расплавленного металла на кончике электрода в сварочную ванну.

Такой процесс хорошо подходит для потолочной сварки.

Такой процесс хорошо подходит для потолочной сварки.

При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые пермещаются через дугу к рабочему изделию. При использовании плавкого электрода жар от дуги расплавляет кончик электрода. От него отделяются капли металла, которые направляются через дугу к рабочему изделию. При использовании угольного или вольфрамового (TIG) электрода этого не происходит. В таком случае металл наплавления поступает в соединение из второго электрода или проволоки.

Большая часть тепла дуги поступает в сварочную ванну через расходуемые электроды. Это позволяет обеспечить более высокую термическую эффективность и сконцентрировать зону термического воздействия.

Так как для замыкания электрического контура нужна ионизированная дорожка между электродом и рабочей поверхностью, простого включения тока будет недостаточно. Необходимо «поджечь» дугу. Этого можно добиться кратковременным повышением напряжения или прикосновением электрода к контактной поверхности до тех пор, пока она не нагреется.

Для сварки может использоваться как постоянный ток (DC) прямой или обратной полярности, так и переменный (AC). Выбор рода и полярности тока зависит от конкретного процесса сварки, типа электрода, газовой среды в зоне дуги и свариваемого металла.

Электродуговая сварка. Практика и теория. Черный О.М. 2009 | Библиотека: книги по архитектуре и строительству

В пособии предложены технические решения многих практических проблем электрической сварки. Рассмотрены многочисленные решения теоретических вопросов по электродуговой сварке, которые ранее в сварочной литературе не рассматривались. Найдены и подробно рассмотрены три новых силы, которые ранее не учитывались в теории сварки. Книга будет полезной не только специалистам-сварщикам, но и физикам, занимающимся вопросами электрической дуги, и студентам, желающим углубить свои знания.

Предисловие

Глава 1. Практические вопросы электродуговой сварки

1.1. Устранение разбрызгивания и улучшение формирования сварных швов при сварке в углекислом газе

1. 2. Увеличение вязкости сварных швов с помощью приставки к станкам очистки сварочной проволоки

2. Увеличение вязкости сварных швов с помощью приставки к станкам очистки сварочной проволоки

1.3. Механизм для подачи сварочной проволоки

1.4. Механизм подачи сварочной проволоки, расположенный в валу электродвигателя

1.5. Токоподводящие наконечники многократного использования для сварочных горелок

1.6. Конструкция токоподвода к сварочной проволоке

1.7. Мундштуки для крепления «сапожков» на горелках при сварке тонкими проволоками

1.8. Токоподвод к сварочной проволоке при многократном использовании сменных наконечников

1.9. Усовершенствованная конструкция токоподвода к сварочной проволоке для многократного использования сменных токоподводящих наконечников

1.10. Переносное универсальное устройство для формирования корня сварного шва

1.11. Электрододержатель для ручной дуговой сварки

1.12. Способы заварки малых отверстий и трещин в паро- и газотрубопроводах

1.13. Горелка, позволяющая создавать электромагнитное поле в зоне сварки

1.14. Горелка, позволяющая создавать регулируемое магнитное поле в зоне сварки

1. 15. Улучшение формирования сварных швов с помощью электромагнитного поля

15. Улучшение формирования сварных швов с помощью электромагнитного поля

1.16. Улучшение возбуждения дуги

1.17. Расширение технологических возможностей контактных точечных машин МТ-809

1.18. Мундштук для керосинокислородных резаков

Глава 2. Причины характерных особенностей струйного переноса металла

2.1. Причина скачкообразного перехода от капельного переноса металла к струйному

2.2. Причина уменьшения критического тока с увеличением вылета электрода

2.3. Причина образования конуса жидкого металла на торце электрода при струйном переносе

2.4. Причина зависимости длины конуса жидкого металла на торце электрода от его теплопроводности

2.5. Причина линейной зависимости диаметра отрывающихся капель от диаметра электрода при струйном переносе

2.6. Причина характерного шипения при струйном переносе

2.7. Причина скачка тока при переходе от капельного переноса металла к струйному

2.8. Причина отсутствия струйного переноса при сварке малыми диаметрами электродов

2. 9. Прогнозирование величины критического тока при разработке новых марок сварочных проволок

9. Прогнозирование величины критического тока при разработке новых марок сварочных проволок

2.10. Причины образования струйного переноса при сварке проволоками с покрытиями из легкоионизирующихся веществ на прямой и обратной полярностях, и преимущества процесса сварки в СО2 проволокой с покрытием из К2СО3 в сравнении с обычной проволокой

2.11. Причина гистерезиса критического тока при сварке на прямой полярности проволокой с покрытием из легкоионизирующихся веществ

Глава 3. Процессы, происходящие в столбе дуги

3.1. Величина скорости газовых потоков при струйном переносе металла

3.2. Влияние отраженного газового потока от поверхности сварочной ванны на характер переноса электродного металла

3.3. Деление столба реальной сварочной дуги на две части

3.4. Распределение плотности тока, температуры и скорости газовых потоков в реальной сварочной дуге

3.5. Зависимость энергии ионизации атомов от температуры плазмы

3. 6. Способ расчета концентрации паров электрода в сварочной дуге

6. Способ расчета концентрации паров электрода в сварочной дуге

3.7. Механизм саморегулирования формы столба дуги

Глава 4. Процессы в приэлектродных областях

4.1. Определение величины ионной доли тока в катодной области

4.2. Количество металла, испаряющегося с катодного пятна

4.18. Зависимость доли ионного тока в катодной области от сварочного тока

4.3. Величина работы выхода электронов при температурах кипения различных металлов

4.4. Влияние рамзауэровского сечения на параметры катодной области

4.5. Уточнение уравнения баланса энергии на катоде электрической дуги

4.6. Обмен энергией между электронами эмиссии и поверхностью катода

4.7. Баланс энергии на катоде сварочных дуг

4.8. Способ расчета концентрации и количества ионов и электронов в катодной области

4.9. Механизм ионизации атомов в ионизационной части катодной области

4.10. Локальная неустойчивость катодной области

4.11. Влияние внешнего электрического поля на величину энергии взаимодействия атомов в поверхностном слое металлов

4. 12. Влияние электрического поля на величину работы выхода электронов из металла

12. Влияние электрического поля на величину работы выхода электронов из металла

4.13. Механизм эмиссии электронов с катодов сварочных дуг

4.14. Температура газа при электродуговой сварке у поверхности сварочной ванны

4.15. Источники тепла в приэлектродных областях и в столбе дуги

4.16. Влияние тока сварки на величину ионной доли тока в катодной области при сварке на обратной полярности

4.17. Взаимовлияние поперечных размеров столба дуги и активных пятен

4.19. Соотношение величин катодного падения напряжения и сварочного тока

4.20. Концентрация легкоионизирующихся веществ в катодной области

4.21. Температура плазмы в катодной области

4.22. Величина ионной доли тока при электродуговой сварке в СО2 и распределение Uк и Wi по катодной области

Глава 5. Силы, действующие при сварке

5.1. Способы определения коэффициентов поверхностного натяжения расплавов сварочных проволок

5.2. Действие электростатической силы на перенос электродного металла

5. 3. Действие электростатической силы, обусловленной взаимодействием избыточных зарядов приэлектродных областей

3. Действие электростатической силы, обусловленной взаимодействием избыточных зарядов приэлектродных областей

5.4. Действие электромагнитной силы в капле

5.5. Анализ силы, обусловленной втеканием жидкого металла в каплю

5.6. Сила, действующая на катод, обусловленная действием ионов, движущихся к катоду

Глава 6. Дополнения

6.1. Может ли сила совершать работу

6.2. Дополнение к разделу 4.1

6.3. Дополнение к разделу 4.4

6.4. Условность деления катодной области на бесстолкновительную и ионизационную части

6.5. Способ оценки величины доли энергии электронов, расходуемой на ионизацию атомов в катодной области

Список литературы

Основные виды сварки | Полезная информация | Cписок категорий | Блог

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

Билеты общего экзамена для проверки знаний специалистов сварочного производства УРОВЕНЬ I (РДС)

Ответы на вопросы выделены желтым цветом

Ответы на вопросы для экзамена по охране труда вы можете посмотреть здесь: «Ответы на билеты по охране труда»

Ответы, необходимые для проверки знаний у лиц, ответственных за безопасное производство работ кранами

БИЛЕТ 1

ВОПРОС 1. Какие признаки наиболее правильно отражает сущность ручной электродуговой сварки штучными электродами (РДС)?

Какие признаки наиболее правильно отражает сущность ручной электродуговой сварки штучными электродами (РДС)?

1. Расплавление металлического стержня ограниченной длины и основного металла производится электрической дугой с защитой расплавленных металлов от воздействия атмосферы.

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода.

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2. К какой группе сталей относятся сварочные проволоки марок Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

1. Низкоуглеродистой.

2. Легированной.

3. Высоколегированной.

ВОПРОС 3. Укажите, какое влияние оказывает увеличение тока при ручной дуговой сварке на геометрические размеры шва?

1. Увеличивается глубина провара и высота усиления шва.

2. Глубина провара увеличивается, а высота усиления шва уменьшается.

3. Уменьшается глубина провара и увеличивается высота усиления шва .

ВОПРОС 4. Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в межэлектродном пространстве в частично ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 5. Какими параметрами режима определяется мощность сварочной дуги?

1. Сопротивлением электрической цепи.

2. Величиной напряжения дуги.

3. Величиной сварочного тока и напряжения дуги.

ВОПРОС 6. Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величиной тока при сварке в нижнем положении?

1. Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки в пространстве.

ВОПРОС 7. Какие требования предъявляются к сварочных материалов при входном контроле?

1. Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упаковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок.

2. Наличие сертификата: полнота и правильность приведенных в нем данных.

3. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований Заказчика.

ВОПРОС 8. Для какого класса сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки углеродистых сталей.

3. Для сварки сталей аустенитного класса.

ВОПРОС 9. Укажите назначение электродного покрытия

1. Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления.

2. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

3. Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва и улучшает его формирование.

ВОПРОС 10. Какие род тока и полярность рекомендуются применять при ручной дуговой сварке конструкций из низкоуглеродистой стали электродами с основным покрытием?

1. Переменный.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 11. Что понимают под магнитным дутьем дуги?

1. Отклонение дуги от оси шва под действием магнитного поля или воздействия больших ферромагнитных масс.

2. Периодическое прерывание дуги.

3. Колебания капли электродного металла при сварке длинной дугой.

ВОПРОС 12. Какую вольтамперную характеристику должен иметь сварочный источники питания для ручной дуговой сварки?

1. Жесткую или полого падающую.

Жесткую или полого падающую.

2. Возрастающую.

3. Падающую.

ВОПРОС 13. Электроды каких марок, имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

3. АНО-7, АНО-8.

ВОПРОС 14. Какие дефекты образуются при сварке длинной дугой электродами с основным покрытием?

1. Газовые поры.

2. Шлаковые включения.

3. Закалочные трещины.

ВОПРОС 15. Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1. Кратерные трещины

2. Непровар

3. Поры

ВОПРОС 16. Укажите наиболее правильное определение понятия свариваемости?

1. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, обеспечивающие прочность и пластичность на уровне основных материалов.

2. Металлургическое свойство металлов, обеспечивающее возможность получения сварного соединения с общими границами зерен околошовной зоны и литого шва.

3. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним.

ВОПРОС 17. Что может способствовать образованию прожога при сварке?

1. Малая величина притупления кромок деталей с V — образной разделкой.

2. Отсутствие зазора в собранном под сварку стыке.

3. Сварка длинной дугой.

ВОПРОС 18. Укажите следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля?

1. Следует.

2. Не следует, если при сварке прихватка будет полностью переварена.

3. Следует удалять только в случае обнаружения в прихватке трещины.

ВОПРОС 19. Какое должно быть напряжение светильников при производстве работ внутри сосуда?

1. 220 В.

2. 36 В.

3. Не выше 12 В.

ВОПРОС 20. Как обозначается сварное соединение на чертеже?

1. Обозначается тип соединения, метод сборки и способ сварки, методы контроля.

Обозначается тип соединения, метод сборки и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10Читать “Сварочные работы. Практический справочник” – Кашин Сергей Павлович – Страница 1

Ваш домашний помощник. Сварочные работы. Практический справочник

Составитель Сергей Павлович Кашин

Введение

В настоящее время сварка относится к наиболее распространенным технологическим процессам в различных отраслях производства. Кроме того, она востребована в быту и малом строительстве, когда необходимо сварить, например, гараж или вольер для домашних животных.

Когда-то мир не знал сварки, а простейшие работы подобного типа проводили кузнецы, которые нагревали части изделия, собирали их и проковывали. Этот процесс используется и сейчас, а называется он кузнечной сваркой.

Этот процесс используется и сейчас, а называется он кузнечной сваркой.

Открытие электрической дуги круто изменило способы соединения металлических изделий и конструкций. А с изобретением сварочного аппарата такие работы вышли на новый уровень.

На протяжении XX века усовершенствовались старые способы сварки и изобретались новые. В итоге сварка превратилась в универсальный способ соединения материалов. Поскольку далеко не каждый из них может быть использован домашним мастером, в этой книге основное внимание уделяется ручной дуговой и газовой сварке и резке, с помощью которых в быту выполняется большинство сварочных операций.

Теория сварки

Основные понятия

Прежде чем говорить о сварочных работах, необходимо ввести ряд наиболее важных понятий, которые непосредственно связаны с ними и без которых невозможно понимание тех или иных процессов. Причем они намеренно расположены не в алфавитном порядке, а в соответствии с логикой повествования.

Сварка представляет собой соединение металлических частей (деталей, конструкций и проч.) посредством локального нагревания и доведения их до пластичного или расплавленного состояния.

Сварным называется неразъемное соединение металлических частей (деталей, конструкций и др.), которое достигнуто в результате сварки.

Сварной шов – это часть сварного соединения, образованная в процессе сварки расплавленным, а затем кристаллизовавшимся металлом.

Основной металл – металл, из которого выполнены части, детали, изделия и конструкции, подвергающиеся сварке.

Сварочный флюс – неметаллический материал, защищающий зону сварки, пайки, наплавки от атмосферного воздуха, создающий условия для восстановления окислов, разжижения шлаков и понижения их температуры, способствующий получению сварного шва необходимого химического состава.

Сварочный электрод – это стержень, изготовленный из электропроводящего материала, с помощью которого электрический ток подводится к свариваемым деталям, частям и т. п.

Металл шва – материал, который получается в процессе смешивания расплавленного основного и присадочного или электродного металла.

Сварочная ванна – углубление, образованное сварочной дугой или пламенем горелки и заполненное расплавленным металлом.

Околошовная зона – это участок основного металла, структура которого подвергается изменению в результате воздействия высокой температуры, необходимой для выполнения сварки.

Легирующие компоненты – это вещества, которые вводят в состав металлов и сплавов и благодаря которым полученный материал приобретает определенные свойства.

Строение и свойства металлов

В твердых телах, к которым относятся и металлы, атомы по-разному располагаются в пространстве:

✓ беспорядочно, т. е. для каждого атома нет строго определенного места относительно других атомов. Такое строение типично для аморфных веществ, которые формально принадлежат к твердым телам, поскольку могут сохранять объем и форму, но у них отсутствует определенная температура плавления и кристаллизации;

✓ упорядоченно, когда атомы находятся на конкретных местах. Такой принцип размещения атомов встречается у твердых веществ. Если центры атомов соединить гипотетическими прямыми линиями, можно образовать пространственную решетку, которая называется кристаллической. Несмотря на то что отдельные атомы в результате диффузии могут менять свое месторасположение, покидая узлы решетки, в целом упорядоченность кристаллического строения остается неизменной.

Для разных металлов характерен определенный тип кристаллической решетки, образуемой малоподвижными ионами с положительным зарядом, между которыми перемещаются отрицательно заряженные частицы – свободные электроны. Последние образуют явление, называемое электронным газом. Именно он обеспечивает пластичность, тепло– и электропроводность металлов.

Твердые кристаллические тела, в частности металлы, имеют структуру, состоящую из кристаллических зерен, которые называются кристаллитами. В расположенных рядом зернах кристаллические решетки находятся под некоторым углом друг к другу.

Для соединения двух металлов важно, чтобы между их кристаллическим строением и размером атомов наблюдалось определенное соответствие. Это означает, что для сварки наилучшими являются условия, при которых металлы будут иметь одинаковые или однотипные кристаллические решетки с примерно схожими параметрами и близкими по размеру атомами.

Металл, находясь в твердом состоянии, обладает энергетически стабильным кристаллическим строением, при этом атомы или их группировки обладают минимальным количеством свободной энергии. Перемена температурных условий (нагрев или охлаждение) влечет за собой энергетические изменения в состоянии атомов, что, в свою очередь, приводит к перестройке их расположения относительно друг друга и изменению свободной энергии. Такое положение возможно до определенных температур, при которых металл сохраняет свою кристаллическую структуру. Дальнейший подъем температуры доводит энергетическое состояние атомов до состояния, характерного для жидкости. Продолжающееся ее повышение заканчивается тем, что кристаллическая решетка начинает разрушаться, хотя при этом могут оставаться отдельные комбинации атомов относительно тех атомов, которые расположены в соответствии с прежними закономерностями. Но они не отличаются стабильностью, поскольку одновременно идет процесс разрушения одних группировок и образование других. Именно они при охлаждении металла превращаются в центры кристаллизации. От их количества зависит, насколько крупными будут кристаллы, возникающие при изменении состояния металла, т. е. при переходе его из жидкого состояния в твердое (этот процесс называется перекристаллизацией).

Нагревание или охлаждение металла, находящегося в твердом состоянии, может приводить к смене одного вида кристаллической решетки другим. Это явление называется аллотропическим превращением и осуществляется по законам кристаллизации.

Такие металлы, как железо, олово и др., при нагревании до определенной температуры, которая называется критической точкой, после охлаждения и затвердевания способны образовывать кристаллические решетки разной формы.

Например, критической температурой для чистого железа (так называемое ά-железо) является 910 °C (температура плавления – 1500 °C), по достижении которой атомы в пределах кристаллической решетки перестраиваются.

В результате образуется другая модификация – γ-железо, которое по своим свойствам отличается от первого, в частности оно лишено магнитных свойств и может растворять углерод.

При перекристаллизации строение металла тоже изменяется. Данный процесс относится к тем факторам, от которых зависят кристаллическая структура, зернистость и свойства металлов. Кроме того, он может исправить неблагоприятное строение, сформировав более мелкозернистую структуру.

Таким образом, условия плавления металла имеют большое значение для процесса кристаллизации и определяют свойства металла сварного шва.

Металлы обладают рядом свойств, которые отличают их от других материалов и веществ. На основании этого они подразделяются на четыре основные группы:

Теория сварочного производства методические указания по технологии

Министерство образования Республики Беларусь Министерство образования и науки Российской Федерации Государственное учреждение высшего профессионального образования белорусско-российский УНИВЕРСИТЕТ Кафедра” Оборудование технология сварочного производства” ЗАДАНИЯ НА КОНТРОЛЬНЫЕ РАБОТЫ по дисциплине “ТЕОРИЯ СВАРОЧНЫХ ПРОЦЕССОВ” для студентов-заочников специальности “Оборудование и технология сварочного производства” Методические указания 1 Могилев 2004 УДК 620.179 ББК 30.61 Задания на контрольные работы по дисциплине “Теория сварочных процессов” для студентов-заочников специальности “Оборудование и технология сварочного производства”. Методические указания. Могилев: ГУ ВПО «Белорусско-Российский университет», 2004.- 26 с. В методических указаниях изложена программа дисциплины “Теория сварочных процессов”, приведены задания на контрольные работы и даны методические указания к их выполнению. Рекомендовано к опубликованию комиссией методического совета Белорусско-Российского университета Одобрено кафедрой О и ТСП ” 14 “сентября 2004 г. Протокол №. 1. Составители: д-р техн. наук, проф. Павлюк С.К. канд. техн. наук, доц. Лупачев В.Г. Учебное издание Технический редактор Компьютерная верстка Рецензент Куликов В.П. Ответственный за выпуск Лупачев В.Г. Подписано в печать Формат 6084 1/16. Бумага офсетная. Печать трафаретная. Усл. печ. л. . Уч.-изд. л. . Тираж 90 экз. Заказ №_______ _____________________________________________________________________________ Издатель и полиграфическое исполнение: Государственное учреждение высшего профессионального образования «Белорусско-Российский университет» Лицензия ЛВ № 02330/375 , г. Могилев, пр. Мира 43 С ГУ ВПО «Белорусско-Российский университет», 2004 2 2 Содержание дисциплины Общие методические указания к изучению дисциплины. Очерк развития и современное состояние. Тепловые и термохимические процессы при сварке. Нагрев основного металла. Схемы нагреваемых тел и источников тепла. Конвекция. Лучистый теплообмен. Дифференциальное уравнение теплопроводности. Тепловые процессы при нагревании тел источниками теплоты. Неподвижные, движущие и быстродвижущиеся источники в полубесконечном теле и пластине. Нагрев и плавление металла при сварке давлением. Нагрев основного металла при сварке. Влияние свойств металла и режимов сварки. Характеристики термического цикла сварки и их регулирование. Нагрев и плавление присадочного материала. Плавление основного металла. Форма и размеры сварочной ванны. Термохимические процессы при сварке. Понятие о сварочных деформациях и напряжениях. Термодеформационный цикл. Источники энергии для сварки. Физические основы процессов сварки. Связи в твердых телах. Термодинамика и баланс энергии процессов сварки. Классификация процессов. Энергетическая эффективность процессов сварки. Элементарные процессы в источниках энергии для сварки. Квантовые переходы. Воздействие электрических и магнитных полей на заряженные частицы. Электрический разряд как источник тепла для сварки. Процессы переноса тока, баланс энергии и температура дугового разряда. Магнитогидродинамика дуг и перенос металла при сварке. Дуги переменного тока. Плазменные дуги. Лучевые источники энергии для сварки. Взаимодействие лазерного луча с веществом. Лазерная обработка материалов. Ионные источники. Ионная имплантация. Газопламенные источники тепла. Электрошлаковая ванна. Высокочастотный нагрев. Термические процессы и прессово-механические сварочные процессы. Физико-химические и металлургические процессы при сварке. Термодинамические основы металлургических процессов. Термодинамические потенциалы и их вычисление. Равновесие термодинамических систем. Константы равновесия, их вычисление. Окисление металлов при сварке. Раскисление сварочной ванны. Взаимодействие металлов при сварке. Азот в стали и сварных швах. Поведение водорода при сварке плавлением и его влияние на свойства соединения. Взаимодействие металлов со шлаками. Шлаковые системы. Физические и химические свойства шлаков. Металлургические процессы при сварке под флюсом. Металлургия сварки в защитных газах и вакууме. Металлургические процессы при сварке покрытыми электродами и порошковой проволокой. Введение примеси в металлах при сварке. Рафинирование сварочной ванны. Термодеформационные процессы и превращение в металлах при сварке. Образование первичной структуры соединений. Природа образования горячих трещин при сварке. Повышение технологической прочности. Фазовые и 5 структурные превращения в металлах в твердом состоянии при сварке. Механизм образования холодных трещин в сварных соединениях и способы их предотвращения. Заключительная лекция. Тенденции развития сварочной науки и техники. Задачи теории сварочных процессов в развитии сварочного производства в Республике Беларусь. 3 Общие методические указания по выполнению контрольных работ К выполнению контрольных работ можно приступить только после изучения программного материала. Без глубокого понимания курса, задачи решить трудно. В контрольной работе студент должен показать, что он вполне овладел учебным материалом. Расчеты должны быть приведены с подробными объяснениями хода решения, а в необходимы по условию случаях – с привлечением теоретического материала. Выбор коэффициентов, табличных данных, параметров режима сварки должен быть обоснован. Расчетные значения температур, эффективной мощности, силы тока, погонной энергии и других значений следует округлять до целых величин. При расчетах и ответах на вопросы следует пользоваться основной и дополнительной литературой, в которой имеются все необходимые данные для решения задач и ответов на вопросы. Ответы должны быть представлены после изучения материала по двум- трем литературным источникам. Недопустимо переписывание соответствующих разделов из книг. Ответы на вопросы должны быть полными с приведением схем, рисунков, графиков и цифровых данных. В конце каждого вопроса или задачи контрольной работы студент должен дать ссылку на использованную литературу. Студенты выполняют две контрольные работы. Варианты контрольных работ приведены для двух групп студентов. Вариант преподаватель назначает студенту по его порядковому номеру в списке студенческой группы. Работы, выполненные студентом не в соответствии с порядковым номером в списке группы, не зачитываются, и контрольные работы выполняются повторно. Студенты допускаются к экзаменам по дисциплине “Теория сварочных процессов” после выполнения контрольных работ. 6 Задания на контрольные работы .1 Задания на контрольную работу № 1 .1.1 Задания для группы СПЗ-1 вариант 1. Прессовые процессы при сварке. 2. Закон теплопроводности (закон Фурье). 3. Приложение первого начала термодинамики к химическим процессам, основные понятия и определения. 2 вариант 1. Механические процессы при сварке. 2. Конвективный теплообмен. 3. Энтальпия как тепловая функция. 3 вариант 1. Когерентное излучение и его основные свойства. Основные характеристики лазеров. 2. Распространение теплоты от неподвижных источников. 3. Формулировка второго начала термодинамики. 4 вариант 1. Взаимодействие когерентного излучения с веществом. 2. Непрерывно действующие неподвижные источники. 3. Зависимость энтропии от температуры, фазового состояния и концентрации. Стандартные условия. 5 вариант 1. Газовое пламя, его характеристики. 2. Дифференциальное уравнение теплопроводности. 3. Энергия Гиббса и учение о равновесии в гомогенных системах. 6 вариант 1. Формирование электронного луча. 2. Периоды теплонасыщения и выравнивания температур при нагреве движущимися источниками теплоты. 3. Изотерма химических реакций. 7 вариант 1. Взаимодействие электронного луча с веществом. 2. Движущийся точечный источник на поверхности полубесконечного тела. Предельное состояние. 3. Стандартное изменение энергии Гиббса. вариант 1. Виды, особенности и применение плазменной дуги. 7 Система С-О. Система Н-О. 24 вариант 1. Упругие и неупругие соударения. Термическая ионизация. Потенциал ионизации. 2. Расчет температур при сварке разнородных металлов. 3. Карбидообразование. 25 вариант 1. Саморегулирование столба дуги. Баланс энергии в столбе дуги. 2. Тепловые процессы при контактной точечной сварке. 3. Система Fe-О-Н. 26 вариант 1. Эмиссионные процессы на поверхности твердых тел. 2. Движение источника вблизи края тела. Нагрев двух узких пластин. 3. Распределение марганца между шлаком и металлом. 27 вариант 1. Автоэлектронная, фотоэлектронная и вторичная электронная эмиссия. Пленочные и оксидные катоды. 2. Нагрев тел вращения. Тонкостенный цилиндр. 3. Оценка термодинамической устойчивости соединений. 28 вариант 1. Катодная и анодная области дуги. 2. Движущийся плоский источник теплоты. 3. Понятие о системах металл-кислород. Система железо-кислород. 29 вариант 1. Собственное магнитное поле дуги и контура сварки. 2. Непрерывно действующий неподвижный плоский источник теплоты в стержне. 3. Понятие о системах металл-кислород. Система никель-кислород. 30 вариант 1. Магнитное поле сварочного контура. Магнитное дутье. 2. Нагрев тел вращения. Тонкостенная сфера. 3. Катализ и катализаторы. 4.1.2 Задания для группы СПЗ-2 вариант 1. Термодинамическое определение процесса сварки. 2. Тепловые процессы при контактной сварке и сварке с применением давления. Контактная сварка стержней встык. 10 3. Формулировка первого начала термодинамики. 2 вариант 1. Виды сварочных дуг. 2. Лучистый теплообмен. 3. Изобарический процесс. 3 вариант 1. Катодная и анодная области дуги. 2. Мгновенные источники тепла. 3. Энтропия как термодинамическая функция. 4 вариант 1. Полихроматический свет. 2. Непрерывно действующие неподвижные точечный и линейный источники теплоты. 3. Оценка термодинамической устойчивости соединений. 5 вариант 1. Электрошлаковая сварка (ЭШС). Термитная сварка. 2. Источники теплоты и их схематизация. 3. Вычисление энергии Гиббса и условия равновесия. Расчет химических равновесий в гомогенной среде. 6 вариант 1. Основные физические характеристики электронного луча. 2. Формы сварочной ванны при различных способах сварки. 3. Изобара химических реакций. 7 вариант 1. Применение электронно-лучевых процессов для сварки. 2. Движущийся линейный источник в бесконечной пластине. Предельное состояние. 3. Табличные расчеты равновесий в гомогенных системах. 8 вариант 1. Газовые среды для получения плазменных дуг. 2. Быстродвижущийся линейный источник теплоты. 3. Константы равновесия в гетерогенных системах. 9 вариант 1. W-дуга в гелии. Баланс энергии W-дуги. 2. Экспериментальное определение температуры при сварке. 3. Упругость насыщенного пара над растворами. 11 10 вариант 1. Виды и особенности плазменных дуг. Применение плазменной дуги. 2. Быстродвижущиеся источники теплоты. Точечный источник на поверхности пластины. 3. Взаимодействие металлов с электролитами. 11 вариант 1. Особенности дуги переменного тока. Вентильный эффект. 2. Быстродвижущийся источник на поверхности пластины. 3. Окисление металлов при сварке. Окисление металлов в растворах. 12 вариант 1. Виды сварочных дуг. Ручная дуговая сварка. 2. Распределенные источники теплоты. 3. Раскисление металла сварочной ванны. Раскисление осаждением. 13 вариант 1. Сварочная дуга при сварке под флюсом. 2. Мгновенный нормально круговой источник. Движущийся нормально круговой источник. 3. Главные компоненты шлаковых систем. Алюмосиликатные шлаки. вариант 1. Импульсное управление переносом металла в дуге. 2. Размер зоны нагрева. 3. Физические свойства сварочных шлаковых систем. 15 вариант 1. Силы в дуге. 2. Схемы нагреваемого тела. Теплофизические величины и понятия 3. Легирование и раскисление металлов при сварке через шлак. Классификация шлаков. 16 вариант 1. Виды элементарных связей в твердых телах. 2.Термический цикл при однопроходной сварке. Максимальные температуры. 3. Особенности металлургических процессов при электрошлаковой сварке и переплаве металлов. 17 вариант 1. Механизм образования монолитных соединений твердых тел при пайке и склеивании. 2. Длительность пребывания металла выше данной температуры. 12 3. Определить необходимую продолжительность нагрева кромки трубы дугой, перемещающейся в магнитном поле, на 1400 К, если диаметр трубы D = 27 см, толщина стенки δ = 1 см, ток I = 780 А, напряжение U = 39 В, к.п.д. η = 0,74. Материал трубы –сталь Ст2. 3 вариант 1. Теоретические методы определения сварочных деформаций и напряжений. 2. Газовое пламя, его характеристики. 3. Пластины из стали 40Х толщиной δ = 2,7 мм сваривают многослойным швом встык. Выбранный режим сварки: I = 200 А, U = 28 В, η = 0,83, υ = 0,22 см/с. Определить длину участка при сварке короткими участками при условии, что температура мартенситного превращения ТМ стали 40Х близка к 600 К. вариант 1. Экспериментальные методы определения сварочных деформаций и напряжений. 2. Общие положения теории кристаллизации. 3. Определить длительность пребывания выше 1450 К точек околошовной зоны, лежащих у границы сплавления (T = 1800 К) при электрошлаковой сварке стальных плит δ = 770 мм, q = 145000 Вт, υ = 0,35 м/с, ТН ? 3500 К. 5 вариант 1. Общие положения теории кристаллизации. 2. Характер распределения временных напряжений и деформаций при сварке. 3. По поверхности массивного тела движется точечный источник теплоты мощностью 8200 Вт. Определить расстояние от источника теплоты до конца изотермы ΔТ = 950 К. Коэффициент теплопроводности металла λ = 0,4 Вт/ (см·К). 6 вариант 1. Газовое пламя, его характеристики. . Остаточные напряжения в прямолинейных одно- и многопроходных сварных соединениях. 3. Пластина из низкоуглеродистой стали толщиной δ = 1 см нагревается неподвижной дугой мощностью q = 5500 Вт. Определить время, необходимое для нагрева на ΔТ = 750 К пятна диаметром 2,5 см. вариант 1. Понятие свариваемости. 2. Катодная и анодная области дуги. . На поверхности массивного тела из низкоуглеродистой стали горит неподвижная дуга, которую можно считать точечным непрерывно действующим неподвижным источником теплоты. Определить приращение температуры в 15 точке на расстоянии R = 2,5 см спустя t = 17 с после начала нагрева при U = 33 В, I = 270 А, к.п.д. η = 0,75. вариант 1. Ручная дуговая сварка. 2. Общие положения теории кристаллизации. Гомогенная кристаллизация. 3. Перед сваркой пластины из стали толщиной δ = 55 мм были подготовлены до TH = 620 К. Определить, в течение какого времени пластины будут сохранять температуру Т не ниже 550 К; тепловыделением при сварке пренебречь. вариант 1. Особенности кристаллизации чистых металлов и сплавов. 2. Ручная дуговая сварка. 3. Определить дебаевский радиус поляризации для сварочной высокоионизированной плазмы при Р = 1, 01·105 Па, Т = 12500 К и ne = 1019 см-3. Можно ли плазму обычной дуги считать квазинейтральной? вариант 1. Схема кристаллизации шва. 2. Виды сварочных дуг. 3. Константа равновесия диссоциации СО2: СО2 = СО + (1/2)О2 пр температуре 3000 К равна 0,33; lnKN = –,108. Определить, в каком направлении будет происходить реакция диссоциации, если взять 1 моль СО2, 1 моль СО, 1 моль О2 (Σn = 3). вариант 1. Виды сварочных дуг. 2. Условия кристаллизации металла сварочной ванны. 3. Определить процентный состав равновесной газовой смеси, образовавшейся при нагревании метана до Т = 2000 К: 2СН4 = С2Н6 + Н2. Константа равновесия при данной температуре равна К = 8,5·10–. 12 вариант 1. Катодная и анодная области дуги. . Химическая неоднородность сварного соединения. 3. Массовая доля углерода в стали 35 составляет 0,35%. Определить энтропию моля углерода в стали 35, считая коэффициент активности углерода в стали за единицу. вариант 1. Химическая неоднородность в зоне сплавления и в околошовной зоне. . Виды сварочных дуг. 3. Определить разность энтальпий приведенных ниже реакций и их эндо- или экзотермичность. 1) СО + h3OПАР = СО2 + Н2; 16 ) FeO + CO = Fe + CO2; ) Fe3O4 + 4CO = 3Fe + 4 CO2. 14 вариант 1. Внутризеренная химическая неоднородность. 2. Газовое пламя, его характеристики. 3. Определить необходимую продолжительность нагрева кромки трубы дугой, перемещающейся в магнитном поле, на 1350 К, если диаметр трубы D = 20 см, толщина стенки δ = 0,8 см, ток I = 700 А, напряжение U = 36 В, к.п.д. η = 0,7. Материал трубы –сталь Ст3. вариант 1. Понятие о дефектах кристаллической решетки. 2. Катодная и анодная области дуги. 3. Пластины из стали 40Х толщиной δ = 1,6 мм сваривают многослойным швом встык. Выбранный режим сварки: I = 170 А, U = 25 В, η = 0,8, υ = 0,2 см/ с. Определить длину участка при сварке короткими участками при условии, что температура мартенситного превращения ТМ стали 40Х близка к 600 К. вариант 1. Виды сварочных дуг. . Понятие о дефектах кристаллической решетки. 3. Определить длительность пребывания выше 1300 К точек околошовной зоны, лежащих у границы сплавления (T ? 1800 К) при электрошлаковой сварке стальных плит δ = 800 мм, q = 130000 Вт, υ = 0,3 м/ч = 0,0083 см/с, ТН ? 3200 К. 17 вариант 1. Характер изменения пластичности и прочности металлов и сплавов в области высоких температур при сварке. 2. Металлургия газопламенной сварки. . Автоматической аргоно-дуговой сваркой соединяют встык однопроходным швом листы δ = 6 см из сплава АМГ6. Режим сварки: I = 400 А, U = 16 В, η = 0,5. Скорость сварки υ = 18 м/ч = 0,5 см/с. Определить максимальную температуру, которая достигается на расстоянии l = y = 4 см от оси шва при ТН = 300 К. вариант 1. Понятие свариваемости. . Природа образования горячих трещин при сварке. 3. Листы из низколегированной закаленной стали δ = 8 см сваривают за один проход дуговой сваркой при токе I = 300 А, напряжении дуги U = 34 В и скорости υ = 18 м/ч = 0,5 см/с, η = 0,8. Определить ширину зоны отпуска, которая находится примерно между изотермами 870 и 1050 К, если ТН = 270 К. Теплоемкость стали –,0 Дж/(см3·К). вариант 17 2. Катодная и анодная области дуги. 3. Определить дебаевский радиус поляризации для сварочной высокоионизированной плазмы при Р =105 Па, Т = 10000 К и ne = 1018 см-3. Можно ли плазму обычной дуги считать квазинейтральной? 4.2.2 Задания для группы СПЗ-2 1 вариант 1. Схема кристаллизации шва. . Природа и механизм образования холодных трещин. 3. Пластины из стали 40Х толщиной δ = 1,6 мм сваривают многослойным швом встык. Выбранный режим сварки: I = 170 А, U = 25 В, η = 0,8, υ = 0,2 см/ с. Определить длину участка при сварке короткими участками при условии, что температура мартенситного превращения ТМ стали 40Х близка к 600 К. вариант 1. Понятие о термодеформационном цикле при сварке. 2. Металлургические процессы при сварке в инертных газах. 3. Определить необходимую продолжительность нагрева кромки трубы дугой, перемещающейся в магнитном поле, на 1400 К, если диаметр трубы D = 27 см, толщина стенки δ = 1 см, ток I = 780 А, напряжение U = 39 В, к.п.д. η = 0,74. Материал трубы –сталь Ст2.Определить длительность пребывания выше 1300 К точек околошовной зоны, лежащих у границы сплавления (T ? 1800 К) при электрошлаковой сварке стальных плит δ = 800 мм, q = 130000 Вт, υ = 0,3 м/ч = 0,0083 см/с, ТН ? 3200 К. 3 вариант 1. Источники теплоты и их схематизация. . Графорасчетные методы определения сварочных деформаций и напряжений. Методы, использующие аппарат теории упругости и пластичности. 3. Автоматической аргоно-дуговой сваркой соединяют встык однопроходным швом листы δ = 6 см из сплава АМГ6. Режим сварки: I = 400 А, U = 16 В, η = 0,5. Скорость сварки υ = 18 м/ч = 0,5 см/с. Определить максимальную температуру, которая достигается на расстоянии l = y = 4 см от оси шва при ТН = 300 К. вариант 1. Методы определения временных деформаций и напряжений. Методы определения остаточных деформаций и напряжений. 2. Вредные примеси в металле при сварке и их удаление. 3. Листы из низколегированной закаленной стали δ = 8 см сваривают за один проход дуговой сваркой при токе I = 300 А, напряжении дуги U = 34 В и скорости υ = 18 м/ч = 0,5 см/с, η = 0,8. Определить ширину зоны отпуска, которая находится примерно между изотермами 870 и 1050 К, если ТН = 270 К. Теплоемкость стали –,0 Дж/(см3·К). 20 5 вариант 1. Фазовые и структурные превращения при сварке сталей. 2. Виды сварочных дуг. . На поверхность массивного тела наплавляют валик. Определить ширину зоны, нагревавшейся выше температуры Т = 900 К, при которой углеродистая сталь в значительной степени теряет упругие стали. Режим сварки: эффективная мощность источника теплоты q = 6 кВт, υ = 9 м/ч = 0,25 см/с. Начальная температура тела ТН = 300 К, приращение ΔТ = Т – ТН = 600 К. 6 вариант 1. Остаточные напряжения в электрошлаковых сварных соединениях. Напряжения при осесимметричном нагреве. 2. Понятие свариваемости. 3. Построить график изменения температуры в пластине на участке от х = 2 см до х = –см, y = 2 см при нагреве ее движущимся линейным источником теплоты, когда достигнуто предельное квазистационарное состояние; q = 4000 Вт, υ = 0,1 см/с, δ = 1 см, а = 0,085 см2/с, λ = 0,42 Вт/(см·К), сρ = 4,9 Дж/ (см3·К). вариант 1. Источники теплоты и их схематизация. . Внутризеренная химическая неоднородность. 3. По поверхности массивного тела движется точечный источник теплоты мощностью 6000 Вт. Определить расстояние от источника теплоты до конца изотермы ΔТ = 700 К. Коэффициент теплопроводности металла λ = 0,4 Вт/ (см·К). вариант 1. Гетерогенная кристаллизация и скорость кристаллизации. 2. Металлургические процессы при сварке в инертных газах. 3. На поверхности массивного тела из низкоуглеродистой стали горит неподвижная дуга, которую можно считать точечным непрерывно действующим неподвижным источником теплоты. Определить приращение температуры в точке на расстоянии R = 1,5 см спустя t = 25 с после прекращения горения дуги при U = 30 В, I = 200 А, к.п.д. η = 0,7. Время нагрева t0 = 20 с. вариант 1. Катодная и анодная области дуги. . Типы первичной структуры при кристаллизации. 3. Пластина из низкоуглеродистой стали толщиной δ = 0,5 см нагревается неподвижной дугой мощностью q = 4000 Вт. Определить время, необходимое для нагрева на ΔТ = 800 К пятна диаметром 2 см. вариант 1. Общие положения теории кристаллизации. Гомогенная кристаллизация. 2 Вредные примеси в металле при сварке и их удаление. 21 3. Перед сваркой пластины из стали толщиной δ = 40 мм были подготовлены до TH = 550 К. Определить, в течение какого времени пластины будут сохранять температуру Т не ниже 500 К; тепловыделением при сварке пренебречь. вариант 1. Факторы, влияющие на первичную структуру сварного шва. 2. Схема кристаллизации шва. 3. Определить процентный состав равновесной газовой смеси, образовавшейся при нагревании метана до Т = 2000 К: 2СН4 = С2Н6 + Н2. Константа равновесия при данной температуре равна К = 8,5·10–. 12 вариант 1. Источники теплоты и их схематизация. . Виды химической неоднородности. Внутрикристаллитная химическая неоднородность. 3. Массовая доля углерода в стали 35 составляет 0,35%. Определить энтропию моля углерода в стали 35, считая коэффициент активности углерода в стали за единицу. вариант 1. Катодная и анодная области дуги. . Внутризеренная химическая неоднородность. 3. Определить разность энтальпий приведенных ниже реакций и их эндо- или экзотермичность. 1) 2FeO + Si = 2Fe + SiO2; 2) TiCl4 + 2Mg = 2MgCl2 + Ti; 3) 2FeO + Ti = 2Fe + TiO2. 258 14 вариант 1. Влияние режима сварки на степень химической неоднородности сварного шва. . Металлургические процессы при сварке в инертных газах. 3. Определить необходимую продолжительность нагрева кромки трубы дугой, перемещающейся в магнитном поле, на 1350 К, если диаметр трубы D = 20 см, толщина стенки δ = 0,8 см, ток I = 700 А, напряжение U = 36 В, к.п.д. η = 0,7. Материал трубы –сталь Ст3. вариант 1. Химическая неоднородность сварного соединения. 2. Виды сварочных дуг. 3. Листы из низколегированной закаленной стали δ = 9 см сваривают за один проход дуговой сваркой при токе I = 370 А, напряжении дуги U = 36 В и скорости υ = 17 м/ч, η = 0,82. Определить ширину зоны отпуска, которая находится примерно между изотермами 870 и 1050 К, если ТН = 270 К. Теплоемкость стали –,0 Дж/(см3·К). 22

уроков из сварочной кабины: теории на практике в профессиональном образовании | Эмпирические исследования в профессиональном образовании и обучении

В этом разделе мы описываем реализацию трех циклов и то, как процессы, которые запускаются, когда учитель и ученики ориентируются на критический аспект плавления , возникают во взаимодействии при обучении и обучении. обучение сварке TIG. Это описание и анализ вместе составляют результаты, отвечающие задаче изучить, как ориентация учителя на критический аспект расплав при обучении сварке TIG изменяется в течение трех итерационных циклов при участии в обучающем исследовании.

Реализация трех циклов обучения

Перед реализацией первого цикла учитель прочитал наши предыдущие исследования по сварке (Asplund and Kilbrink, 2018) и текст по теории вариаций (Carlgren, 2017). После этого два исследователя провели интервью с учителем профессионального обучения с целью дать исследователям некоторое представление о конкретном контексте обучения и о дидактическом подходе учителя профессионального обучения к обучению методу сварки TIG.В первом цикле мы не вдавались в подробное планирование обучения с помощью CAVTA, а просили учителя преподавать так, как он привык (возможно, под влиянием текстов, которые он прочитал). Затем было проведено первое циклическое занятие и записано видео. Эти записи были проанализированы исследователями на начальном этапе, а затем проанализированы исследователями и учителем профессионального обучения вместе. В этом уроке приняли участие три студента. На основе этого анализа, основанного на перспективе CAVTA, учитель вместе с исследователями работал над новыми стратегиями обучения, которые должны были быть включены в дидактический подход учителя к циклу 2 (см.рис.1). В этой работе исследователи и учитель совместно работали над тем, как CAVTA можно использовать в учебных ситуациях, чтобы уточнить, что является центральным для задачи, и как способ достичь взаимного понимания того, что следует изучать и как это должно быть. узнал во взаимодействии здесь и сейчас. Процесс второго и третьего цикла такой же, как и первый (в соответствующем цикле также участвовали три студента), за исключением беседы на собеседовании, которая не состоялась во время второго и третьего цикла (см. Рис.1).

Во время задокументированных уроков выявляются четкие фазы различных видов взаимодействия, и эти фазы также меняются в течение первого года, когда три цикла реализуются в обучении. В нашей статье, однако, анализ будет сосредоточен не на том, как развиваются различные фазы как таковые, а на взаимодействии, когда оно ориентировано на расплав. Однако, чтобы контекстуализировать взаимодействие, которое будет проанализировано более подробно, мы кратко представим различные фазы и их связь друг с другом, используя рис.2. На этом рисунке показаны различные фазы обучения в том виде, в каком они проявлялись во время циклов 1 и 2 (см. Рис. 3 для описания фаз во время цикла 3).

Рис.2Процесс уроков 1-го и 2-го цикла

Рис. 3Процесс 3 цикла уроков

Цикл 1

В первом примере (Выдержка 1A) анализируется последовательность из первого цикла из фазы 1. Учитель только что закончил более продолжительный устный инструктаж, в котором он подробно объяснил различные аспекты, которые имеют отношение к обучению сварке TIG, и теперь он собирается проинструктировать студентов о том, как выполнять сварку TIG.Первоначально три ученика, которые участвуют в обучении, встают перед учителем, и когда учителю пора сваривать в острой ситуации, каждый ученик, в свою очередь, инструктируется стоять позади учителя, когда он занимается сваркой. справа от учителя – чтобы ученики могли хорошо видеть процесс сварки. Сама инструкция содержит четкие элементы моделирования учителя (Asplund and Kilbrink 2018), что означает, что учитель показывает, как сваривать свое тело, в то время как он посредством словесного взаимодействия рассказывает, что он делает и о чем думать, чтобы работа была быть успешным.

Итак, в нашем первом примере учитель (T = Учитель) теперь более тесно взаимодействует с одним из учеников, Стефаном (S), когда он инструктирует, как выполнять сварку TIG, и он сосредотачивается на нескольких важных аспектах во время этой инструкции, где плавление является одним из тех критических аспектов. Таким образом, моделируя сварку, учитель говорит ученику, что и как делать, и когда он затем ориентируется на плавку, он делает это следующим образом:

В строке 1 учитель формулирует тег вопрос, который указывает на то, что он твердо уверен, что ученик может видеть создаваемое плавление, и что он, построив этот вопрос, предлагает ученику принять решение об истинности утверждения в утверждении (Hayano 2013).Затем ученик наклоняется к изделиям, к которым он приварен, и затем он подтверждает вопрос учителя, когда он говорит «да» в строке 3. В примере показано, как учитель сообщает ученику, что расплав уже создан и что ученик подтверждает. что он может видеть таяние. Таким образом, преподается видение расплава, при котором расплав ориентируется как собственный подчиненный OoL по отношению к сварке TIG с косвенным и прямым аспектом. Непрямым OoL тогда является способность видеть , которая связана с прямым OoL расплавом .

Этот пример также представляет собой типичную учебную ситуацию, когда учитель инициирует и является тем, кто инструктирует (посредством использования как воплощенных, так и вербальных коммуникативных ресурсов), и где ученик позиционирует себя как ученик, проявляющий интерес к обучению: он смотрит от того, что делает учитель, наклоняется вперед к растопке в ответ на вопрос учителя, а затем подтверждает это.

Идеи для следующего цикла

В результате первого цикла мы решили выдвинуть на передний план еще три центральных критических аспекта ( плавка , движение с добавочным материалом и длина дуги ).Затем преподаватель должен попытаться использовать CAVTA более систематически в качестве основы для обучения, более подробно сосредоточив внимание на этих трех критических аспектах сварки TIG в учебной ситуации, стремясь более четко сфокусироваться на OoL для создания TIG – сварной . Было также решено, что учитель должен попытаться установить общее понимание OoL, побуждая студентов рассказывать о том, что происходит во время процесса сварки TIG. В следующих примерах мы сосредоточим наше внимание на критическом аспекте – расплав – в более тщательном и более подробном анализе.

Цикл 2

Следующий пример – отрывок из цикла 2. Ситуация, показанная ниже, идентична ситуации выше, поскольку мы вошли в стадию обучения (Фаза 1, Рис. 2), когда учитель должен инструктировать студенты о том, как выполнить сварку TIG. По этому случаю в обучении участвуют трое новых учеников. Когда мы переходим к этому примеру, третий ученик, в свою очередь, внимательно следит за тем, как учитель занимается сваркой. Во время сварки учитель (T) говорит ученику (S), что и как делать, и на этот раз он много работает, противопоставляя критические аспекты движения дополнительному материалу и длине. дуги .Что касается критического аспекта расплава , контрастирование как образец изменения не используется. Вместо этого учитель ориентируется на способность различать расплав, прося ученика сказать, «когда» он «сможет увидеть расплав»: