Термовакуумная формовка

- Главная

- Формовка

- Термоформовка материалов

- Термовакуумная формовка

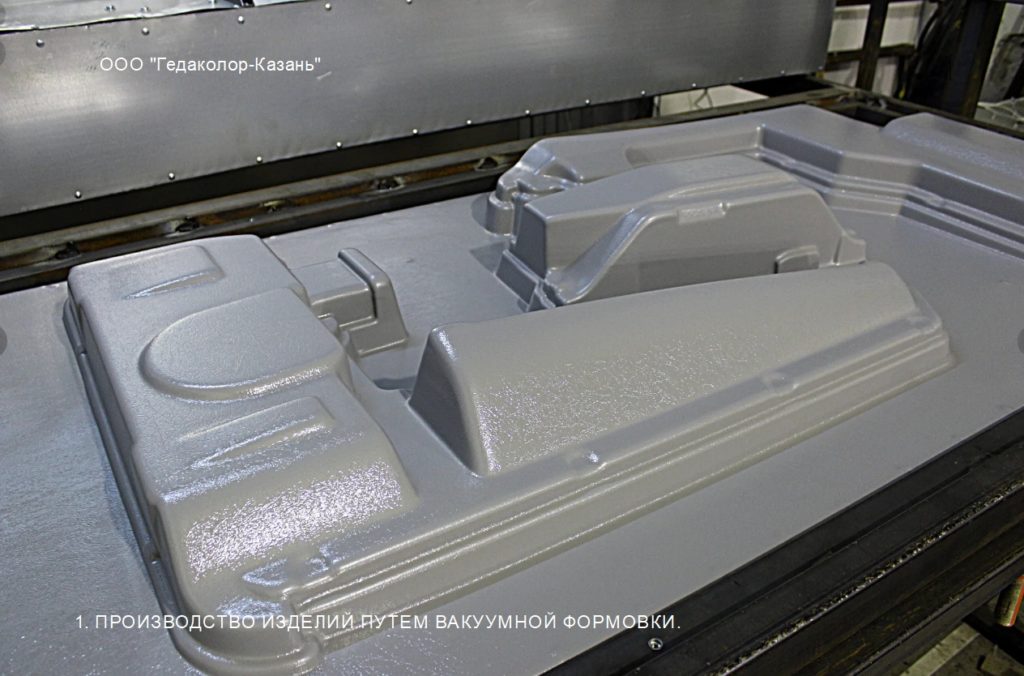

Наша компания осуществляет полный цикл создания продукции методом термовакуумной формовки. Производственный процесс делится на этапы: консультация, создание и согласование чертежей, проверка образца, непосредственное изготовление партии и доставка в любой город России.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

Телефон *

E-mail *

Комментарий

Загрузите чертёж Вашего изделия в формате AutoCAD DWG (*. dwg)/Corel Draw (*.cdr)/Stereolithography files (*.stl)/STEP files (*.stp)

dwg)/Corel Draw (*.cdr)/Stereolithography files (*.stl)/STEP files (*.stp)

* – Обязательные поля для заполнения

Нажимая кнопку “Отправить”, Вы даете согласие на обработку своих персональных данных.

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал. |

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

||

Работаем строго по ТЗСледуем ТЗ клиента. |

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. Произведем любую модификацию по его требованиям. |

||

Точное копирование образцаПроизведем изделие строго по образцу клиента. Самостоятельно разработаем чертеж и подберем материалы. |

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

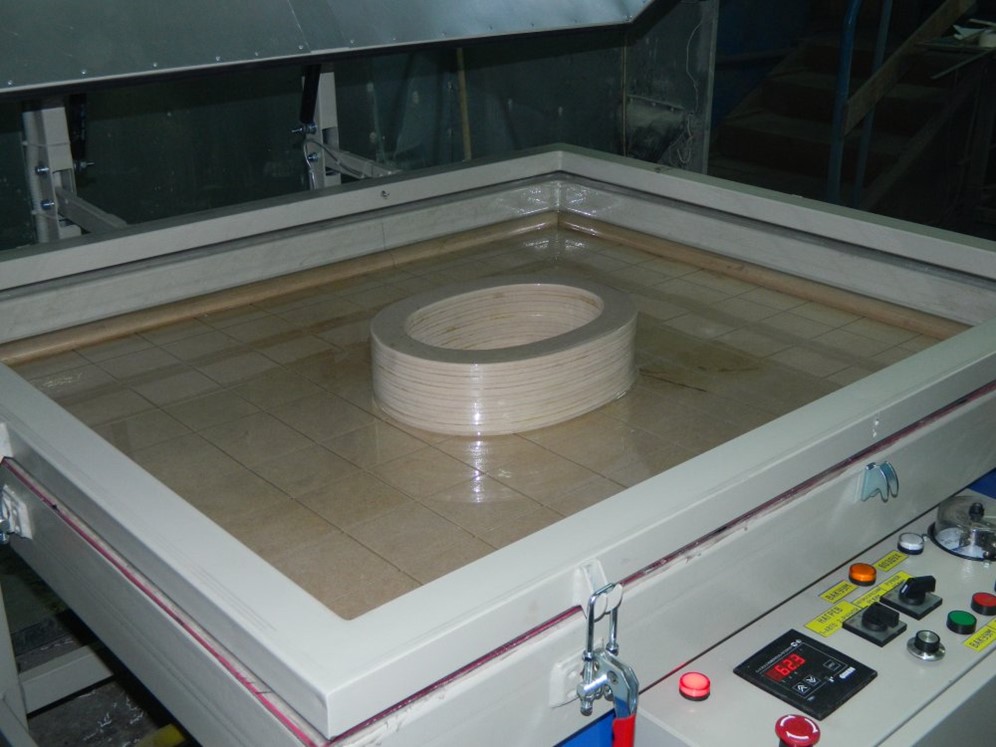

Термовакуумная формовка является разновидностью вытяжки полимерного материала, позволяющей под воздействием быстро повышающейся температуры и механического давления придать листам необходимую конфигурацию и параметры.

ДОПОЛНИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

Реализуемая на высокоточном оборудовании термовакуумная формовка характеризуется следующими положительными сторонами:

- высокая скорость выполнения процессов;

- минимальные затраты материала и энергоресурсов;

- возможность распалубки матриц вручную;

- широкий диапазон толщин используемых листов;

- доступная стоимость матриц.

Формовочные агрегаты оснащены вакуумными ресиверными элементами, позволяющими обрабатывать материалы, которые имеют низкие показатели текучести. Благодаря постоянному размеренному контролю поля теплоты можно легко осуществлять выравнивание температур нагрева всей площади листа.

КАЧЕСТВО ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПУТЕМ ТЕРМОВАКУУМНОЙ ФОРМОВКИ

Перед выполнением основных производственных процедур необходимо убедиться в безупречной чистоте инструментов, рабочих поверхностей, куда будут помещены обрабатываемые материалы. Термовакуумная формовка требует строгого соблюдения установленных проектной документации и техническими условиями производственных параметров на всех этапах:

- закрепление листа на матрице;

- нагревание;

- раздув и разрежение в матричном пространстве;

- опускание и зажатие;

- охлаждение.

Если термовакуумная формовка совершается посредством тиражного производства, то это очень выгодно для выпуска пластиковых емкостей, подставок рамок, корпусных элементов, вкладышей, которые используются в качестве расходных материалов во многих областях предоставления услуг (ремонт оборудования, заведения быстрого питания, оптовые предприятия, доставка различных категорий продукции на дом и т.

ОБРАТИТЕ ВНИМАНИЕ!

Стоимость формования изделий, запасных частей, корпусов, которые можно заказать в компании «Система обрабатывающий центр» поштучно, мелкими, крупными сериями для различных сфер применения, варьируется в зависимости от сложности конфигурации, глубины прижима, трудоемкости обрезки постобработки, необходимости внутренней подсветки.

Минимальная партия от 100 штук, если габарит детали большой, то можем рассмотреть и меньшие объемы.

Термовакуумная формовка, вакуумная формовка пластика.

Прайс-листы

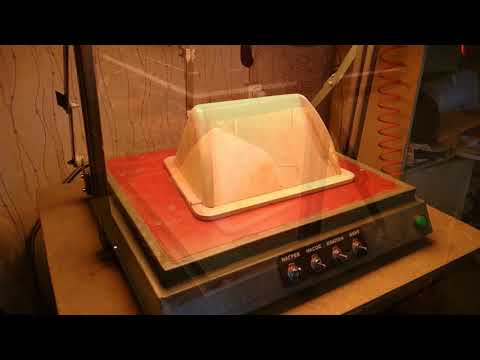

Технология вакуумной формовки пластика представляет собой особую технологию производства изделий заданной формы из пластмассы.

Посредством термовакуумной формовки могут быть изготовлены различные POS-объекты, такие как подставки под продукцию, объемные логотипы, лайтбоксы и многое другое. Каждый заказ выполняется в предельно сжатые сроки, с учетом всех индивидуальных требований клиента и постоянным контролем качества.

Процесс создания продуктов при помощи вакуумной формовки проходит в несколько этапов:

- Создание специальной матрицы, при помощи которой будет формоваться объект;

- Непосредственно формовка материала: разогретый до определенной температуры пластик становится достаточно мягким и принимает форму матрицы.

Изделия с применением термовакуумной формовки – книги

Услуги вакуумной формовки

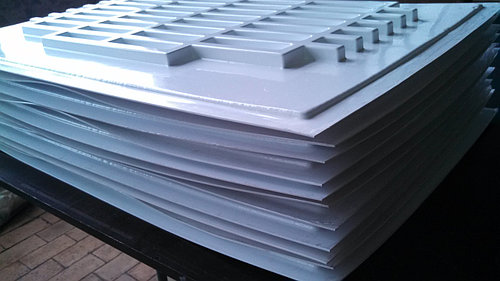

Конечная стоимость изделия определяется несколькими аспектами: выбором материала, его толщиной, максимальное значение которой может составлять 5 мм, а также сложностью изготовления матрицы.

В качестве материала могут быть выбраны полистирол, полиэтилен или полипропилен.

Интересная возможность, которую предоставляет данная технология, это так называемая формовка по цвету. Она производится лишь после того, как на пластик будет нанесено изображение. Альтернативный вариант – прикатка к поверхности уже готового изделия самоклеющейся пленки с заранее нанесенным на неё полноцветным изображением.

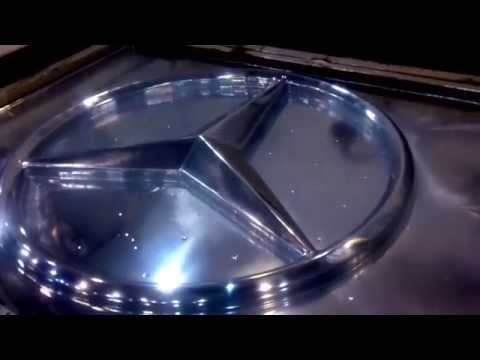

Вакуумная формовка сегодня активно применяется при изготовлении разнообразных рекламных объектов. В первую очередь эта технология оказывается широко востребованной при производстве POS-материалов, то есть различных стоек под продукцию или диспенсеров. Кроме того, при помощи термовакуумной формовки выпускают многие элементы наружной рекламы, панели для лайтбоксов, дисплеи, аксессуары для оформления витрин, сувениры, муляжи, столешницы и другие объемные элементы из пластика. Технология также находит применение в производстве некоторых элементов для тюнинга автомобилей.

Логотип Infiniti изготовлен с применением термовакуумной формовки

Качество конечного изделия определяется в первую очередь тем, насколько тщательно будет выполнена матрица и насколько аккуратно её форма будет откорректирована вручную.

К настоящему моменту специалистами нашей компании разработаны универсальные приспособления с оригинальным внешним видом и удобные в использовании. С их помощью все поступающие заказы теперь выполняются с минимальными затратами времени и материала.

С их помощью все поступающие заказы теперь выполняются с минимальными затратами времени и материала.

Вакуумная формовка пластика

|

|

| ||||||

|

|

| ||||||

| ||||||||

Изготовление форм для термовакуумной формовки

Online-заявка

Термоформование и вакуумное формование: в чем разница

Термоформование и вакуумное формование

Что касается того, что и вакуумное формование, и термоформование требуют тепла, они очень похожи. Однако при сравнении термоформования и вакуумного формования эти два процесса используются для разных целей. Вакуумное формование – это процесс, при котором пластик нагревается до определенной температуры. Термоформование — это процесс производства пластика под экстремальным давлением и высокой температурой.

Однако при сравнении термоформования и вакуумного формования эти два процесса используются для разных целей. Вакуумное формование – это процесс, при котором пластик нагревается до определенной температуры. Термоформование — это процесс производства пластика под экстремальным давлением и высокой температурой.

Что такое вакуумная формовка?

Источник: PinterestОдним из первых и наиболее часто используемых методов обработки пластиковых материалов является вакуумное формование. Изделия, изготовленные методом вакуумной формовки, встречаются повсеместно и играют важную роль в нашей повседневной жизни. Он широко используется для литья пластмассы в постоянные вещи.

Процедура включает в себя размягчение пластикового листа перед тем, как обернуть его поверх формы. Лист всасывается в форму с помощью всасывания. После этого лист вынимают из формы. Процесс вакуумной формовки в его усовершенствованной версии использует сложные пневматические, гидравлические и тепловые контроллеры, что позволяет повысить скорость производства и повысить точность формованных изделий.

Вакуумное формование соединяет отдельные детали вместе, в результате чего получается единая форма, которую можно легко воспроизвести.

Что такое формование под давлением?

Источник: PinterestФормование давлением — это инновационная процедура, которая включает применение вакуума и давления к противоположным сторонам пластикового листа для создания необходимой структуры или формы.

В большинстве случаев этот процесс отличается от вакуумного формования. Вместо того, чтобы вытягивать воздух между материалом и формой с помощью вакуума, при формовании под давлением используется высокое давление воздуха, чтобы поместить пластик в сердцевину формы. Механизм, который удерживает пластиковые формы в нужном положении при формовании под давлением, обеспечивает расплавление материала при оптимальной температуре для изготовления гибких форм.

Потенциал термоформовочных машин для создания объектов с лучшими компонентами, более тонкими краями и более качественным составом является преимуществом формовки пластиковых изделий под давлением.

Что такое термоформование?

Источник: PinterestТермоформование — это метод ослабления листа термопласта путем нагревания его до определенной температуры. Лист вытягивается и контролируется через одностороннюю пресс-форму. Затем он остывает до своей окончательной формы. Вакуумная формовка и формовка под давлением являются наиболее популярными способами придания листу окончательной формы.

Термоформование может использоваться в различных секторах и имеет широкий спектр применений. Адаптивность термоформования является одной из его лучших особенностей. Это видно по широкому спектру материалов, которые могут быть использованы в процедуре. Каждый материал идеально подходит для определенных областей применения и использования.

В чем разница между вакуумным формованием, формованием давлением и термоформованием?

Источник: Pinterest В рамках термоформования пластмасс двумя наиболее распространенными производственными процедурами являются формование под давлением и вакуумное формование. Единственное заметное различие между ними — это процесс приложения давления/вакуума для превращения нагретого пластикового листа в продукт. Есть и другие отличия, о которых мы подробно поговорим ниже.

Единственное заметное различие между ними — это процесс приложения давления/вакуума для превращения нагретого пластикового листа в продукт. Есть и другие отличия, о которых мы подробно поговорим ниже.

Процесс

Источник: PinterestЧто такое процесс вакуумной формовки?

Ниже приводится пошаговая процедура вакуумной формовки:

- Пластмассовый лист зажимается на месте в открытой раме.

- Тепло используется для размягчения пластикового листа до тех пор, пока он не достигнет надлежащей температуры формования и не станет гибким.

- Каркас, удерживающий нагретый ковкий пластиковый лист, падает на форму и удерживается на месте за счет всасывания с другой стороны.

- Пластик должен остыть после того, как ему придали форму.

- Пластмасса вынимается из формы и снимается с каркаса после его остывания.

- Излишки материала отделяются от конечного продукта.

Что такое процесс формовки под давлением?

Формование давлением — это современный метод производства пластика, при котором пластиковому листу придают сложную и замысловатую форму с помощью односторонней пресс-формы с использованием вакуума и давления на разных сторонах листа для создания сформированной формы. Техника вакуумной формовки дополняется формованием под давлением. Детали изготавливаются методом классической вакуумной формовки путем создания вакуума на поверхности формы листа.

Техника вакуумной формовки дополняется формованием под давлением. Детали изготавливаются методом классической вакуумной формовки путем создания вакуума на поверхности формы листа.

Что такое процесс термоформования?

Термоформование — это процесс нагревания пластикового листа до точки плавления, разрыхления его над или в односторонний контейнер и удерживания на месте, пока он не остынет и не примет правильную форму. Лист зажимается в захватном механизме и размягчается в печи под действием излучения. Затем с помощью вакуумного давления лист помещают горизонтально на форму и вдавливают в форму. Размягченный лист вписывается в форму формы и остается на месте, пока не остынет.

Формовочная оснастка

Источник: UnsplashФормовочная оснастка, используемая при вакуумной формовке

Для вакуумной формовки используется одна пресс-форма вместе с вакуумным насосом. Нагретый лист вставляется в форму, и используется всасывание, чтобы обеспечить его правильную посадку в форме соответствующей формы. Он в основном используется в изогнутой упаковке продуктов питания, электроники и других продуктов. Вместо использования вакуума от вакуумного насоса лист помещается в единую форму, а затем прессуется до желаемой формы.

Он в основном используется в изогнутой упаковке продуктов питания, электроники и других продуктов. Вместо использования вакуума от вакуумного насоса лист помещается в единую форму, а затем прессуется до желаемой формы.

Инструменты для пресс-форм, используемые при штамповке под давлением

При штамповке под давлением используется сочетание вакуума и давления для прижатия мягкого горячего пластика к форме, в результате чего получается деталь с мелкими деталями. Детали, изготовленные методом формовки под давлением, имеют более точные и четкие характеристики, чем детали, изготовленные методом вакуумной формовки. В действительности формование давлением может создавать детализированные структуры и эстетику наравне с литьем под давлением.

Инструменты для пресс-форм, используемые при термоформовании

Используя правильную форму для термоформования, вы можете добиться неизменной четкости линий, краев, шероховатости и других характеристик от детали к детали. Оснастку пресс-формы для термоформованных изделий легче обновлять или переделывать. Сменные вкладыши пресс-формы обеспечивают универсальность, позволяя вам изменять характеристики стиля или создавать несколько моделей в рамках серии продуктов.

Сменные вкладыши пресс-формы обеспечивают универсальность, позволяя вам изменять характеристики стиля или создавать несколько моделей в рамках серии продуктов.

Применение

Источник: PinterestПрименение вакуумной формовки

Вакуумная формовка находит применение в нескольких секторах, например:0005

- Сельское хозяйство: Вакуумное формование обычно используется в сельском хозяйстве для изготовления пластиковых компонентов для тяжелой техники.

- Медицина: поставщики расходных материалов для лабораторий используют вакуумную формовку для производства лотков, тележек, подкладок и т. д.

- Упаковка: Пластмассы, используемые в вакуумной формовке, также отлично подходят для упаковки.

- Розничная торговля: этот специализированный метод изготовления имеет бесконечное множество применений, и розничные торговцы используют его для создания рекламных дисплеев, чтобы привлечь внимание покупателей.

Применение штамповки под давлением

Штамповка под давлением широко используется благодаря своим возможностям индивидуальной формы и дизайна. для лицевых панелей, оснований, корпусов, красиво оформленных корпусов, покрытий и панелей оборудования являются примерами использования формования давлением. Он может предоставить точные и желаемые конструкции для формования медицинских устройств для чистых помещений, наружного оборудования, наружных ограждений, розничной торговли, транспорта и строительного оборудования.

для лицевых панелей, оснований, корпусов, красиво оформленных корпусов, покрытий и панелей оборудования являются примерами использования формования давлением. Он может предоставить точные и желаемые конструкции для формования медицинских устройств для чистых помещений, наружного оборудования, наружных ограждений, розничной торговли, транспорта и строительного оборудования.

Применение термоформования

В общем, если вы работаете в сфере производства, есть большая вероятность, что вы используете или должны использовать термоформование для создания деталей своей продукции. Термоформование имеет широкий спектр применения в производстве. Хотя это неполный список, он дает обзор некоторых из наиболее популярных применений термоформования.

- Автомобильная промышленность: для автомобильных деталей, таких как приборная панель, автомобильные ручки, подстаканники и т. д.

- Аэрокосмическая промышленность и авиация: для внутренних и внешних частей аэрокосмического оборудования

- Бизнес-оборудование: мелкие и крупные детали бизнес-оборудования

- Медицинское оборудование : Завод по литью под давлением медицинского оборудования может помочь вам на всех этапах производства

- Транспортировка: Для сидений и внутренних панелей

- Строительство: Для крышек машин, ящиков для инструментов и световых люков

- Оборудование для отдыха: оборудование для фитнеса и защитные чехлы используют термоформование для производства

Преимущества

Источник: Pinterest .

Преимущества формовки под давлением

Некоторые из преимуществ формовки под давлением:

- Изделия, изготовленные методом штамповки, могут иметь острые, точные детали поверхности и характеристики, сравнимые с теми, которые наблюдаются при литье под давлением.

- Процедура позволяет пластику приобретать мелкозернистые элементы поверхности и обеспечивать более качественную отделку поверхности.

- Логотипы, надписи и изображения могут быть изготовлены с той же точностью, что и литье под давлением.

- По сравнению с другими методами затраты на инструменты и продукцию низкие.

Преимущества термоформования

Некоторые из преимуществ термоформования:

- Низкие затраты на инструмент благодаря тому, что обычно требуется только половина пресс-формы.

- Эти продукты имеют то же качество, что и продукты, полученные литьем под давлением, но они быстрее.

- Высокая скорость идеально подходит для производства точно в срок.

- Более крупные детали легче производить, что обеспечивает большую гибкость конструкции.

- Процессы и материалы были оптимизированы для экономии денег.

- Разработка прототипа доступна по низкой цене и в короткие сроки.

Недостатки

Источник: PinterestНедостатки вакуумного формования

Некоторые из недостатков вакуумного формования:

- В любой момент времени можно изготовить только одну деталь или изделие.

- Для комплектования деталей могут потребоваться дополнительные расходы или ресурсы.

- При уборке пылесосом толстые пластиковые листы могут деформироваться.

- Поскольку количество деталей, которые можно получить с помощью пресс-формы, ограничено, дизайн должен быть простым.

Недостатки формовки давлением

Некоторые недостатки формовки давлением:

- Этот метод можно использовать только для тонкостенных конструкций.

- Толщина продукта в некоторых местах может быть неравномерной, что приводит к ослаблению деталей.

- По сравнению с другими технологиями литья пластмасс, такими как литье под давлением, это немного дороже.

Недостатки термоформования

Некоторые из недостатков термоформования:

- По сравнению с деталями, изготовленными методом литья под давлением, стоимость детали высока.

- Из-за растяжения пленки толщина неравномерна.

- Для этого может потребоваться больше пластика, чем при использовании традиционных методов литья пластмасс.

- Геометрия ограничивает процесс. Обычно детали с поднутрениями невозможны.

Стоимость

Источник: PinterestСтоимость вакуумной формовки

В то время как метод вакуумной формовки немного сложнее, инструменты дешевле, время изготовления короче, а эстетика великолепна, суммируя стоимость от 4000 до 7000 долларов.

Стоимость штамповки под давлением

При доступных инструментах и низких производственных затратах стоимость штамповки под давлением колеблется от 2000 до 5000 долларов в зависимости от выбора материала для литья под давлением и других деталей.

Стоимость термоформования

Стоимость термоформования определяется рядом факторов, в том числе конструкцией продукта, инструментами, материалами и трудозатратами. Одна термоформовочная форма может стоить от 2000 до 10 000 долларов.

Процветание

Источник: PinterestПроцветание вакуумной формовки

Возможности безграничны, когда речь идет о вакуумной термоформовке, и это должно быть одним из величайших преимуществ вакуумной формовки. Процедура нагрева термопластичного листа и его присасывания к 3D-объекту позволяет создавать бесчисленное множество продуктов самых разных форм и размеров.

Преимущество штамповки под давлением

Преимущество формовки под давлением по сравнению с другими формами термоформования заключается в том, что при формовании можно получить более тонкие края без ослабления лотка. Это способствует равномерному распределению материала и сохраняет лоток в нужной форме, поддерживая уровень детализации при воспроизведении конструкции пресс-формы.

Это способствует равномерному распределению материала и сохраняет лоток в нужной форме, поддерживая уровень детализации при воспроизведении конструкции пресс-формы.

Процветание термоформования

Поскольку текстура добавляется после создания листа, она получается гораздо более однородной и точной, чем при вакуумной формовке. Эти текстуры можно использовать для маскировки потертостей и дефектов, которые могут возникнуть в процессе эксплуатации, что позволяет дольше сохранять детали как новые.

Используемый материал

Источник: PinterestПластик, используемый для вакуумной формовки

Термопласты, которые представляют собой пластмассы, которые становятся эластичными и гибкими при определенных температурах перед затвердеванием при охлаждении, обычно используются в вакуумной формовке. Листы ударопрочного полистирола являются распространенными материалами для вакуумной формовки. Он чрезвычайно гибкий и может принимать практически любую форму.

Еще одним вакуумформирующим материалом является поликарбонат (ПК). ПК невероятно устойчив к огню, химическим веществам и воде.

ПК невероятно устойчив к огню, химическим веществам и воде.

Высококачественный материал для вакуумной формовки, акрилонитрил-стирол-акрилат (ASA), который легко формовать, обрезать и производить. Имеет высокий уровень атмосферостойкости, что делает его идеальным для использования на открытом воздухе.

Пластик, используемый для штамповки под давлением

Ниже перечислены некоторые из наиболее часто используемых материалов для штамповки под давлением:

- АБС-пластик — это ударопрочный пластик различных цветов и текстур, а также огнестойкий.

- ПК – это жаропрочный и ударопрочный материал.

- HDPE — это недорогой материал, устойчивый к ударам, химическим веществам и низким температурам.

Пластик, используемый для термоформования

Ниже приведены некоторые из наиболее часто используемых пластиков для термоформования:

- АБС: Обладает жесткой устойчивостью к внешним воздействиям

- HIPS: Прозрачный и хрупкий характер этого пластика делает его защитная упаковка.

- ПЭВП: ПЭВП используется в самых разных областях, от пластиковых пакетов до бутылок и даже фейерверков, благодаря своему выдающемуся соотношению прочности и плотности.

- ПВХ: этот жесткий пластик имеет прочную, твердую структуру, что делает его идеальным жестким пластиком, способным выдерживать суровые температуры может использоваться в нескольких отраслях. Ищите компанию, занимающуюся медицинским литьем под давлением, которая может помочь вам получить лучшие формы из термопластов для вашего применения. SeaskyMedical — компания, которая специализируется на разработке и производстве медицинских изделий, изготовленных методом литья под давлением. Качество и долговечность медицинских и хирургических расходных материалов и оборудования вас не подведут.

Услуги по термоформованию и вакуумному формованию

Термоформование и вакуумное формование

Термоформование и вакуумное формование путем волочения горячих листов термопласта вокруг формы.

Затем весь оставшийся воздух отсасывается, чтобы обеспечить стабильное определение. Затем изделие извлекается из формы, а лишний пластик обрезается и перерабатывается. Термоформование идеально подходит для нестандартных лотков, упаковки, панелей и корпусов.

Затем весь оставшийся воздух отсасывается, чтобы обеспечить стабильное определение. Затем изделие извлекается из формы, а лишний пластик обрезается и перерабатывается. Термоформование идеально подходит для нестандартных лотков, упаковки, панелей и корпусов.Эта быстрая и недорогая технология требует меньше времени на подготовку и требует меньших затрат на инструменты, чем литье под давлением или механическая обработка, а также предлагает более низкую стоимость деталей, чем 3D-печать. Хотя термоформование имеет некоторые конструктивные ограничения, оно предлагает широкий спектр материалов и обеспечивает отличную ценность для совместимых проектов, таких как 3D-печать для прототипирования.

Максимальный размер кровати: 132 x 58 дюймов

Универсальные термопласты

Настоящие термопласты прочны, долговечны и недороги по сравнению с материалами, напечатанными на 3D-принтере. RapidMade предлагает широкий ассортимент пластмасс для термоформования, включая PETG, HIPS, ABS, ПК, акрил и многие другие, толщиной от 0,020″ до 0,250″ (от 0,5 мм до 0,6,5 мм).

Нажмите здесь, чтобы увидеть все наши материалы для термоформования.

Нажмите здесь, чтобы увидеть все наши материалы для термоформования.Благодаря большому выбору материалов термоформованные изделия способны удовлетворить множество механических и эстетических требований, от проводимости и термостойкости до сертификатов FDA для пищевых продуктов. Термоформованные детали могут быть жесткими, гибкими, полупрозрачными или непрозрачными. Эта универсальность подходит для применения в различных отраслях промышленности, включая пищевую промышленность, медицину, электронику и производство.

Термоформование с помощью 3D-печатных инструментов: лучше вместе

Формы для термоформования традиционно изготавливаются из уретана или алюминия. Это может быть дорого, особенно для деталей малого и среднего размера, и на его изготовление уходит 1–3 недели. Используя 3D-печатные формы, изготовленные с помощью HP Multi Jet Fusion (MJF), RapidMade может создавать прочные формы для термоформования менее чем за 48 часов всего за 50 % стоимости механической обработки.

Нейлон PA-12, используемый в типографии MJF, отлично подходит для термоформования: он обладает высокой термостойкостью, не сцепляется с другими материалами и не требует дополнительной обработки непрозрачных деталей. Более того, 3D-печатные формы могут легко создавать поднутрения и другие сложные формы, которые было бы трудно или невозможно обработать.

Сокращение времени производства упрощает создание прототипов термоформованных деталей. Корректировка форм, напечатанных на 3D-принтере, выполняется дешево и быстро, что позволяет вам выполнять больше итераций в ходе циклов разработки продукта. Экономия времени и средств за счет 3D-печатных форм делает термоформование экономичным вариантом в еще более широком диапазоне ситуаций на протяжении всего жизненного цикла вашего продукта. Нажмите здесь, чтобы узнать больше!

Индивидуальные лотки могут использоваться в различных профессиональных средах, от автоматизированных сборочных линий до операционных в больницах. Адаптируя решения к вашим конкретным потребностям, RapidMade может создавать инструменты, которые органично вписываются в ваше существующее производство.

Узнайте больше здесь.

Узнайте больше здесь.Готовая продукция на заказ

RapidMade имеет малярный цех с полным спектром услуг, который может предоставить высококачественные автомобильные покрытия, такие как краски Sherwin Williams Polane и Genesis, которые имеют 10-летний рейтинг УФ-излучения и устойчивы к царапинам. Мы также можем наносить ESD, RFI и другие специальные покрытия.

Прочные панели и корпуса

Термоформование часто является лучшим выбором для больших панелей и корпусов из-за больших размеров станины и недорогого инструмента. Эти прочные и универсальные продукты хорошо подходят для широкого спектра промышленных и бытовых применений.

Доступные запасные части

Запасные части могут быть дорогими, и если они сняты с производства OEM, их может быть невозможно найти. Благодаря нашим услугам по обратному инжинирингу и термоформованию мы можем быстро изготовить долговечные запасные части в соответствии с вашими спецификациями.

Конструктивные соображения по термоформованию

Мы можем термоформовать детали размером до 4 x 8 футов и предлагать дополнительные окна размером от 5 x 5 дюймов для экономии материальных затрат на более мелкие детали.

При проектировании деталей для термоформования необходимо учитывать несколько важных соображений для обеспечения единообразия. Глубина прорисовки или отношение глубины детали к ее ширине не может превышать 4:3. Мы рекомендуем максимальную глубину протяжки 1:1, если это возможно. Термоформованные детали также требуют 2-5 градусов вытяжки для внутренних полостей и 4-8 градусов вытяжки для выступающих элементов, чтобы их можно было извлечь из форм.

Чтобы узнать больше о проектировании деталей для термоформования, ознакомьтесь с нашим Руководством по термоформованию для производства (DFM).

Руководство по допускам термоформования

АКТИВНОСТЬ 8 НАПРАВЛЯЮЩАЯ РАЗМЕРЫ +/-0,020” Доп. 0,001 дюйма на дюйм свыше 12 дюймов ДИАМЕТР ОТВЕРСТИЙ +/-0,005 дюйма Отверстия равны или меньше 1 дюйма ДИАМЕТР ОТВЕРСТИЯ +/-0,010” Отверстия от 1” до 5” .

010”

010”Паз Равный или менее 1” Любой Направление ПРОРЕЗЫ +/-0,020” Прорези более 1” 5-ОСЬ ТРИМ 7 7 15 дюймов Элементы отделки до 5 дюймов 5-ОСЬ ТРИМ +/-0,020 дюйма Характеристики трима Более 5 дюймов Материалы и области применения для термоформования

Термоформование совместимо с различными механическими и химическими материалами характеристики. Ниже мы собрали небольшой путеводитель по материалам, которые мы обычно используем для термоформования, и некоторым из их идеальных применений. Хотя мы приводим здесь несколько примеров, эти материалы можно использовать для многих различных продуктов. Если вам нужна дополнительная информация о любом из материалов, перечисленных ниже, свяжитесь с нами по адресу [email protected] или по телефону 503-9.

43-2781.

43-2781.HIPS (полистирол)

Наш наиболее часто используемый материал. Недорогой и функциональный. Может быть хрупким при низких температурах и выделять газ при более высоких температурах. Используется для упаковки лотков, крышек и легких конструктивных элементов. Доступны безопасные для пищевых продуктов версии.

Технический паспорт HIPS

PETG (полиэтилентерефталат) (полиэстер)

Умеренно недорогой материал с хорошими барьерными свойствами для воды и кислорода. Способен выдерживать значительно более низкие температуры, чем HIPS. Часто используется для пищевых продуктов, упаковки для морозильных камер и бутылок с водой.

Лист технических данных PETG

ABS (акрилонитрилбутадиенстирол)

Ударопрочный конструкционный пластик средней стоимости, который можно сделать огнестойким или устойчивым к ультрафиолетовому излучению путем смешивания с другими материалами. Используется для высококачественной упаковки и конструкционных компонентов с умеренной нагрузкой.

Технический паспорт АБС

Kydex T (АБС/ПВХ) или Kydex 100 (акрил/ПВХ)Дорогой огнестойкий инженерный пластик с высокой ударопрочностью. Применяется для средненагруженных конструкций, покрытий и ограждений, требующих огнестойкости. Kydex 100 — наш любимый материал для обтекателей.

Листы данных Kydex

ПК (поликарбонат)

Умеренно дорогой инженерный пластик с высокой жесткостью, ударной вязкостью и термостойкостью, а также вариантами защиты от ультрафиолета и царапин. Используется для замены стекла в телефонах, телевизорах, фонарях или очках, а также в высокотемпературных приложениях. Сложнее формировать, особенно для мелких деталей.

Спецификация PC

PE, HDPE или LDPE (полиэтилен)

Умеренно твердый, недорогой пластик с высокой химической стойкостью. Не выделяет газ при высоких температурах. Химическая и термическая стойкость делает его подходящим для химически стойких контейнеров. Более высокая скорость усадки по сравнению с другими материалами, что снижает срок службы инструмента и увеличивает вариативность между деталями.

Производим изделия по его требованиям и пожеланиям. Согласовываем все решения.

Производим изделия по его требованиям и пожеланиям. Согласовываем все решения.

Затем весь оставшийся воздух отсасывается, чтобы обеспечить стабильное определение. Затем изделие извлекается из формы, а лишний пластик обрезается и перерабатывается. Термоформование идеально подходит для нестандартных лотков, упаковки, панелей и корпусов.

Затем весь оставшийся воздух отсасывается, чтобы обеспечить стабильное определение. Затем изделие извлекается из формы, а лишний пластик обрезается и перерабатывается. Термоформование идеально подходит для нестандартных лотков, упаковки, панелей и корпусов. Нажмите здесь, чтобы увидеть все наши материалы для термоформования.

Нажмите здесь, чтобы увидеть все наши материалы для термоформования.

010”

010” 43-2781.

43-2781.