Вакуумное формование – технология, материалы, преимущества, области применения

Статьи

МатериалыНовостиПрименение композитовТехнологии

Раздел: Технологии

Технология вакуумного формования разработана для изготовления различных деталей и конструкций. Этим методом легко получать изделия сложной формы, в том числе и с двойным очертанием, а также сравнительно крупные детали. Процесс, в принципе, может быть использован и в тех случаях, когда нельзя применять высоких давлений формования.

Основные стадии процесса: послойная укладка, подготовка системы Выпускных отверстий и формование диафрагмой. Необходимое для послойной укладки количество слоев предварительно вырезают по размеру и по одному укладывают в форму (или в гнездо формы). Каждый слой отдельно обрабатывают для удаления захваченного воздуха и складок, чтобы обеспечить плотный контакт с предыдущим слоем. Готовый слоевой пакет закрывают пористым не прилипающим материалом, который способствует лёгкому извлечению изделия, и подсоединяют вакуум.

Для удаления избытка связующего из однонаправленных или широких лент обычно над пропускающими смолу слоями устанавливают тонкую эластичную промежуточную плиту, которая препятствует чрезмерному выдавливанию смолы и обеспечивает образование гладкой поверхности со стороны диаграммы. В слоевой пакет могут входить внешние отслаивающиеся пленки, если изделие в дальнейшем подвергается склеиванию. Отслаивающаяся пленка непосредственно контактирует со слоевым пакетом, находясь под антиадгезионной пленкой.

Соединительные детали вакуумной линии размещают над вертикальной выпускной системой или сбоку от боковой выпускной системы. Для равномерного удаления смолы и летучих делают достаточное количество каналов. Эластичную диафрагм или вакуумный мешоку, выкроенный по конфигурации формуемой детали, размещают над пакетом листов, выпускной системой и деталями вакуумной линии и уплотняют по линии контакта с плитой формы. Обычно сначала создают небольшой вакуум, чтобы разгладить поверхность мешка, а затем окончательно вакуумируют и нагревают систему.

Для удаления избытка связующего из однонаправленных или широких лент обычно над пропускающими смолу слоями устанавливают тонкую эластичную промежуточную плиту, которая препятствует чрезмерному выдавливанию смолы и обеспечивает образование гладкой поверхности со стороны диаграммы. В слоевой пакет могут входить внешние отслаивающиеся пленки, если изделие в дальнейшем подвергается склеиванию. Отслаивающаяся пленка непосредственно контактирует со слоевым пакетом, находясь под антиадгезионной пленкой.

Соединительные детали вакуумной линии размещают над вертикальной выпускной системой или сбоку от боковой выпускной системы. Для равномерного удаления смолы и летучих делают достаточное количество каналов. Эластичную диафрагм или вакуумный мешоку, выкроенный по конфигурации формуемой детали, размещают над пакетом листов, выпускной системой и деталями вакуумной линии и уплотняют по линии контакта с плитой формы. Обычно сначала создают небольшой вакуум, чтобы разгладить поверхность мешка, а затем окончательно вакуумируют и нагревают систему.

Материалы:

Связующее: в основном эпоксидное и фенольное. Применение полиэфирного и винилэфирного связующего осложнено быстрым удалением стирола.

Армирующие элементы: любые

Заполнители: любые

Преимущества:

- лучшее соотношение волокно/связующее, по сравнению с ручным формованием

- меньшее количество пустот

- лучше пропитываются волокна

- снижение времени контакта рабочего с вредными летучими веществами

Недостатки:

- увеличение стоимости необходимого оборудования

- увеличение затрат на производство (вакуумный мешок, жертвенная ткань, проводящий слой и т.д.)

- более высокие требования к рабочим

- связующее смешивается рабочим

- хотя выброс летучих и низкий, но при недостаточно низкий по сравнению с RTM, VaRTM, RIM

Термовакуумное формование – Компания «КБ-57»

Вакуумное формование пластмасс – это изменение формы плоских заготовок (листов или пленок) из термопластичного полимерного материала при повышенных температурах и воздействии вакуума в объёмные формованные изделия

Термовакуумное формование – состоит из двух этапов: 1) изготовление оснастки и 2) формовки конечного изделия. Сначала готовится оснастка, на которой делается формовка пластика. Оснастка – это шаблон будущего изделия. Формовка пластика происходит следующим образом: Сначала пластмассу нагревают до определённой температуры, чтобы материал стал пластичным. Затем под воздействием вакуума пластику придают определённую форму

Сначала готовится оснастка, на которой делается формовка пластика. Оснастка – это шаблон будущего изделия. Формовка пластика происходит следующим образом: Сначала пластмассу нагревают до определённой температуры, чтобы материал стал пластичным. Затем под воздействием вакуума пластику придают определённую форму

Термовакуумное формование – современный и практичный метод изготовления качественной продукции из пластика. Он позволяет эффективно, быстро и выгодно осуществлять производство всевозможных изделий из пластика

Заказать услугу

Заказать услугу

Преимущества

термовакуумного формованияДанный метод позволяет создавать изделия различных форм и размеров быстро и с высокой точностью, сохраняя все характеристики, которые изначально имел определённый пластик

Вакуумная формовка – метод обработки, который поможет вам сэкономить значительное количество средств, получив при этом качественные детали

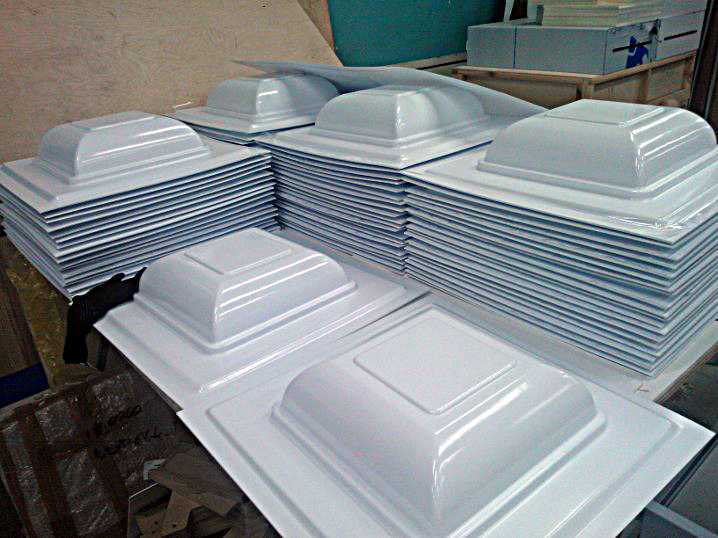

Высокая повторяемость изделий при промышленных партиях

Наши возможности

Размер листа заготовки не более 900х400 мм

Толщина листа от 0,5 до 8 мм

Формуем листы АБС, АБС/ПММА, ПНД, ПС ПЭТ-Г

Примеры

наших работСмотреть портфолио

Запросите стоимость работ по пластику

Мы изготавливаем пластиковые изделия используя различные технологии

Свяжитесь с нашим специалистом и узнайте о наших возможностях

Связаться со специалистом

Введение в вакуумное формование, термоформование и изготовление пресс-форм!

Вакуумное формование используется уже почти столетие для производства многих продуктов, которые мы видим и используем ежедневно. От товаров из продуктовых магазинов до автомобильных запчастей — компоненты вакуумной формовки окружают нас повсюду. Но как они сделаны и как 3D-печать делает их лучше?

От товаров из продуктовых магазинов до автомобильных запчастей — компоненты вакуумной формовки окружают нас повсюду. Но как они сделаны и как 3D-печать делает их лучше?

Что такое вакуумное формование и термоформование?

Вакуумная формовка является разновидностью термоформовки: нагревание используется для формирования рисунка. Процессы термоформования включают вакуумное формование, формование под давлением и формование двойного листа. В каждом из этих процессов используется форма или формы для придания нагретым листам пластика желаемой формы.

Методы формования давлением требуют, чтобы пластиковый лист был зажат между двумя формами, а затем нагрет для принятия формы. При формовании двойных листов два пластиковых листа нагреваются и сплавляются вместе, образуя двухстенные или полые детали.

Вакуумная формовка — самый простой из методов термоформовки, при котором единовременно используется только одна форма. Как следует из названия, вакуумное формование основано на вакууме, поскольку всасывание, применяемое к нагретому пластиковому листу, будет притягивать его вокруг формы для создания соответствующего контура.

Как работает вакуумная формовка?

Процесс вакуумной формовки состоит из нескольких относительно простых шагов:

- Зажмите пластиковый лист в раме

- Нагрейте пластиковый лист до такой степени, что пластик станет пригодным для обработки – достаточно мягким, чтобы принять новую форму, но не нагретым до точки плавления или потери целостности.

- Примените вакуум, чтобы натянуть пластик вокруг формы, придавая нагретому листу желаемые контуры.

- Дайте пластику остыть, прежде чем вынимать его из формы. Это может быть ускорено для больших предметов с использованием вентиляторов или охлаждающих туманов.

- Обрежьте лишний пластик и сгладьте края до конечного качества детали.

Посмотрите, как этот процесс работает на вакуум-формовочной машине Formech:

Типы пластика для вакуумной формовки

Конечным результатом успешной операции вакуумной формовки является создание фигурной пластиковой детали. Но какой тип пластика следует использовать? Это зависит от того, что вы хотите от продукта; различные пластмассы применимы для различных целей. Для прозрачной пластиковой коробки для салата вам не потребуется такая же высокая ударопрочность, как, например, для наружной рекламы, в то время как автомобильному бамперу нужна еще большая прочность.

Для прозрачной пластиковой коробки для салата вам не потребуется такая же высокая ударопрочность, как, например, для наружной рекламы, в то время как автомобильному бамперу нужна еще большая прочность.

При выборе пластика необходимо учитывать следующие факторы:

- Прочность

- Жесткость

- Химическая/ударная/ультрафиолетовая стойкость

- Удельный вес

- Формуемость

- Цвета

- Гигроскопичность

- Температурный диапазон гибкости

- Наличие/стоимость

Кроме того, вам необходимо принять во внимание внешний вид пластика для предполагаемого конечного применения. Прочный пластик может быть непригоден для использования, если он выделяет летучие органические соединения (ЛОС), например, при воздействии высоких температур.

Наиболее популярными пластмассами, используемыми в вакуумной формовке, являются:

- АБС — акрилонитрилбутадиенстирол)

- Акрил — ПММА — Поли(метилметакрилат)

- HDPE — полиэтилен высокой плотности

- HIPS — ударопрочный полистирол

- ПК — поликарбонат

- ПЭТ — полиэтилентерефталат

- PETG — полиэтилентерефталатгликоль

- ПП — полипропилен

- PS — полистирол

- ПВХ — поливинилхлорид

У каждого варианта есть свои плюсы и минусы. Как и при выборе любого конечного материала, вам необходимо взвесить стоимость и простоту обработки данного материала с его прочностью и производительностью.

Как и при выборе любого конечного материала, вам необходимо взвесить стоимость и простоту обработки данного материала с его прочностью и производительностью.

Проиграть видео

Как создавать формы для вакуумной формовки

Формы, используемые для вакуумной формовки, имеют решающее значение для процесса: они формируют основу фактической формы конечного продукта. То, как вы решите создавать свои формы, будет зависеть от точности, сложности и сроков вашего проекта.

В то время как дерево, алюминий и структурный пенопласт являются одними из традиционных вариантов изготовления форм, 3D-печатные формы становятся все более популярными. Эти новые опции позволяют создавать более сложные геометрические формы и могут значительно ускорить процесс изготовления пресс-форм.

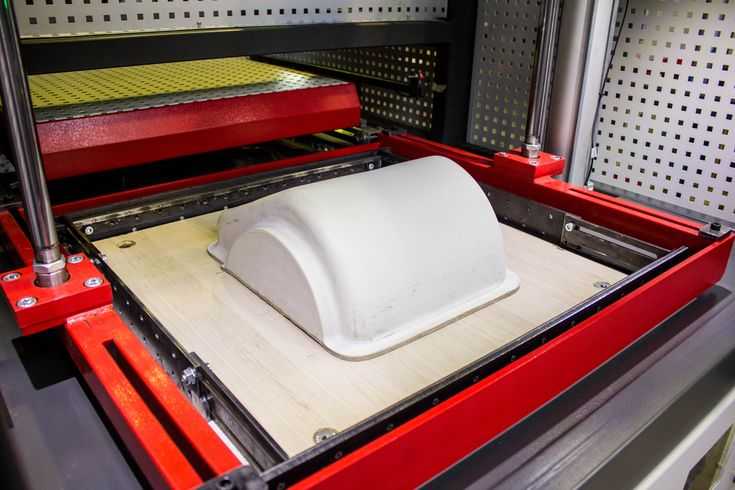

3D-печатные формы

Преимущества 3D-печати многочисленны. 3D-печать может сократить время и затраты, необходимые для изготовления таких предметов, как формы для вакуумной формовки, а также улучшить возможные геометрические сложности. Более быстрый оборот и более низкие затраты могут стать основным стимулом, когда речь идет о внедрении нового способа создания литейных форм, форм и быстрой оснастки.

Более быстрый оборот и более низкие затраты могут стать основным стимулом, когда речь идет о внедрении нового способа создания литейных форм, форм и быстрой оснастки.

Собственная 3D-печать может существенно сократить сроки изготовления новых пресс-форм и оснастки. Без необходимости аутсорсинга производства пресс-форм ожидание оборота ограничено только тем, насколько быстро 3D-принтер может воплотить в жизнь дизайн САПР, что может занять всего несколько часов. Необходимо использовать только тот материал, который необходим для изготовления данной конструкции, что исключает отходы и дополнительные материальные затраты. Кроме того, можно добавлять небольшие элементы — например, текстуры или даже текст — без увеличения стоимости дизайна. Индивидуализация и быстрое прототипирование проектов также являются большими преимуществами, позволяющими получать уникальные проекты для клиентов, которые в них нуждаются, быстро и по более низкой цене.

Работа с правильным оборудованием для 3D-печати, безусловно, является ключом к получению наилучших результатов. Промышленное оборудование предлагает профессиональное качество, а также возможность работы с термостойкими материалами, такими как филамент для 3D-печати из углеродного волокна. Кроме того, широкоформатные 3D-принтеры позволяют быстрее производить либо большие детали, либо несколько мелких деталей за одну сборку.

Промышленное оборудование предлагает профессиональное качество, а также возможность работы с термостойкими материалами, такими как филамент для 3D-печати из углеродного волокна. Кроме того, широкоформатные 3D-принтеры позволяют быстрее производить либо большие детали, либо несколько мелких деталей за одну сборку.

3D-печатная форма для вакуумного формования

Деревянные, алюминиевые и пенопластовые формы

Традиционные формы для вакуумной формовки формируются субтрактивными процессами, такими как резное дерево или конструкционная пена, или процессами литья металла. Хотя каждый из этих процессов при надлежащем использовании позволяет производить рабочие формы, их использование зависит от времени ожидания литья и высоких затрат на фрезерование.

Деревянные формы известны своей прочностью для вакуумной формовки. Выбор прочной древесины может привести к созданию форм, которые можно использовать для сотен, если не тысяч циклов вакуумного формования. В конце концов, однако, большинство деревянных форм раскалываются или деформируются. Деревянные формы лучше всего использовать, когда требуется небольшая деталь или желательна более толстая форма.

Деревянные формы лучше всего использовать, когда требуется небольшая деталь или желательна более толстая форма.

Литые алюминиевые формы являются одними из самых долговечных и лучше всего подходят для масштабного производства более 100 000 деталей. Затраты как на материалы, так и на производство, которое может занять до нескольких месяцев, делают алюминиевые формы неприемлемыми для более коротких производственных циклов.

Формы из конструкционного пенопласта долговечны и могут использоваться для больших производственных циклов. Эти формы легкие, но чрезвычайно прочные и часто являются более дешевой альтернативой алюминиевым вариантам. Многие пластмассы жизнеспособны, поскольку химический вспениватель используется для увеличения толщины внутренних стенок пластика для более долговечных форм.

Вакуумная формовка

ТЕРМОФОРМОВКА

Lormac Plastics имеет более чем 50-летний опыт термоформования, производя качественные пластиковые детали на заказ в Сан-Диего. Наш опытный персонал обладает обширными знаниями и общим опытом работы в Lormac более 150 лет. Если вы можете об этом мечтать, мы можем это произвести.

Наш опытный персонал обладает обширными знаниями и общим опытом работы в Lormac более 150 лет. Если вы можете об этом мечтать, мы можем это произвести.

Наши полностью автоматизированные, современные машины с компьютерным управлением могут формовать пластиковые листы толщиной от 0,04 до 0,50 дюймов. Текущее оборудование для термоформования включает в себя:

- Одностанционная термоформовочная машина 48×96 дюймов

- Одностанционная термоформовочная машина 60×72 дюйма

- Ротационная термоформовочная машина 48×72 дюйма

- Двухсторонняя термоформовочная машина 48×72 дюйма

- Одностанционная термоформовочная машина 48×48 дюймов

- Одностанционная термоформовочная машина 36×36 дюймов

Вакуумная формовка имеет ряд преимуществ по сравнению с другими процессами формовки. Используется низкое давление вакуумной формовки, что позволяет использовать сравнительно недорогой инструмент.

Поскольку в процессе вакуумного формования используется низкое давление, формы могут быть изготовлены из экономичных материалов, а время изготовления форм может быть достаточно коротким. Процесс вакуумного формования идеально подходит для изготовления прототипов производственных деталей, а также для малых и средних производственных циклов.

Процесс вакуумного формования идеально подходит для изготовления прототипов производственных деталей, а также для малых и средних производственных циклов.

ПРОЦЕСС ТЕРМИЧЕСКОЙ ВАКУУМНОЙ ФОРМОВКИ

Зажим

Рамка зажима обеспечивает надежное удержание пластикового листа на месте во время процесса вакуумной формовки.

Нагрев

Радиационные нагреватели используются для нагрева листа, расположенного над отверстием вакуум-формовочной машины. Для более толстых листов может потребоваться нагрев обеих поверхностей путем перемещения нагревателей в положение как над, так и под листом.

Предварительная натяжка

Используется для достижения «равномерной» толщины стенки. Подается воздух, чтобы надуть небольшой «пузырь», после чего форма поднимается в предварительно растянутый лист.

Вакуумное формование

Применяется вакуум, лист втягивается в плотный контакт с формой, и деталь формы захватывается.

Вспомогательный пуансон

Если требуется глубокая вытяжка, можно использовать верхнюю «пробку» для подачи материала в форму во время процесса вакуумного формования, сохраняя равномерную толщину стенок.

Охлаждение и выпуск

Материалу дают остыть. Процесс охлаждения может быть сокращен продувкой воздухом, а затем отливка высвобождается из формы за счет подачи воздуха под давлением.

Окончательная обработка

После вакуумной формовки детали выполняются вторичные работы, включая обрезку, резку, сверление, сборку, полировку, покраску и просеивание.

Если вам нужна вакуумная формовка как для прототипа, так и для производства, или если у вас есть какие-либо вопросы, касающиеся процесса вакуумной формовки, оптимальной конструкции детали для вакуумной формовки или любых других связанных вопросов, свяжитесь с нами в Lormac Plastics. Обладая более чем 40-летним опытом работы и более чем 100-летним опытом вакуумного формования, мы являемся вашим надежным поставщиком.