Технология фрезерных работ по металлу

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление обрабатывающих центров с ЧПУ для фрезерных работ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

Основные понятия.

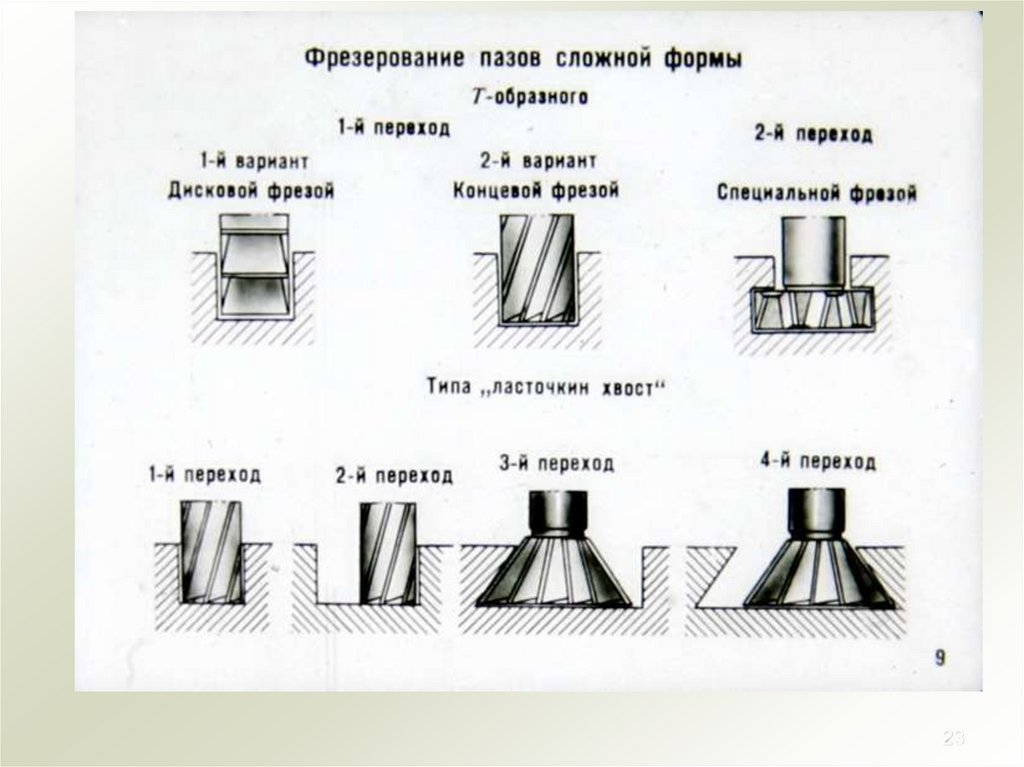

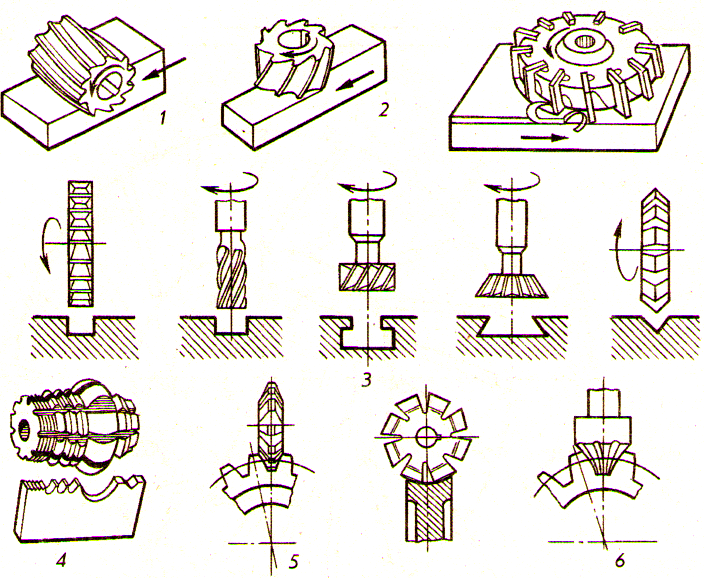

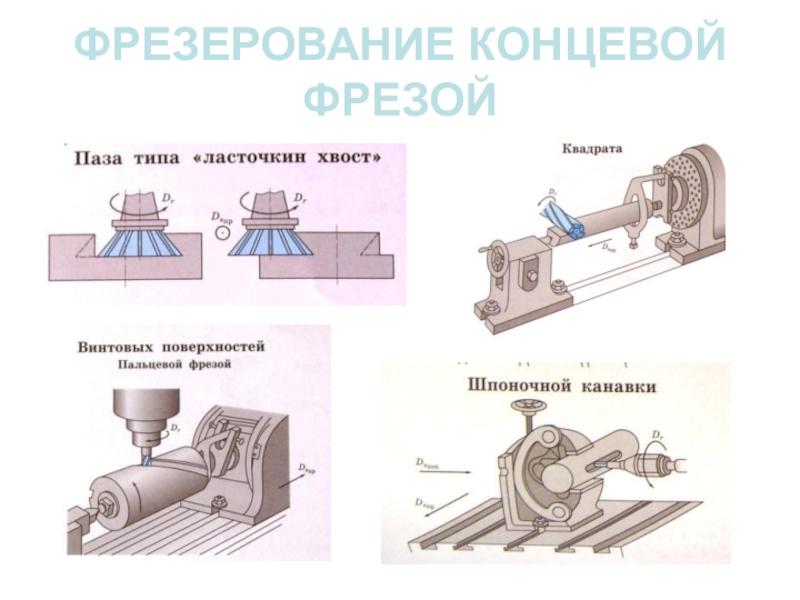

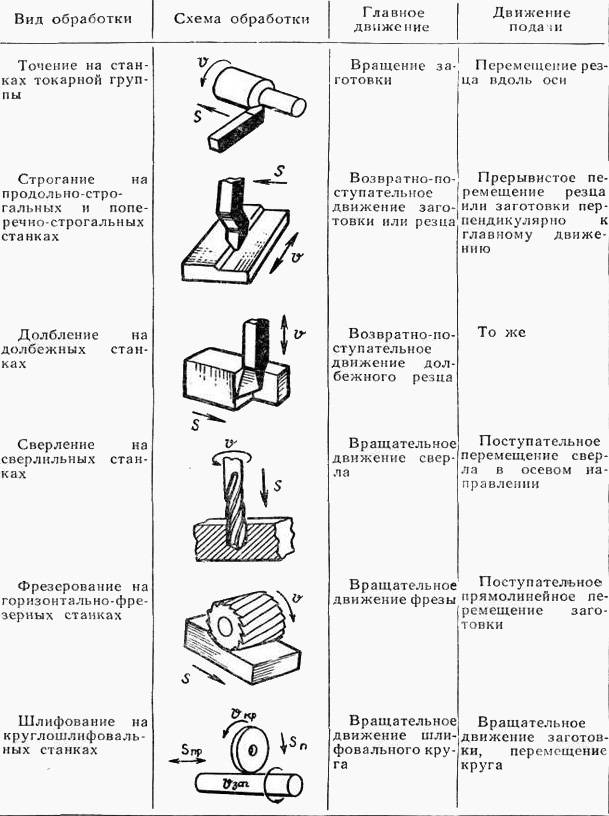

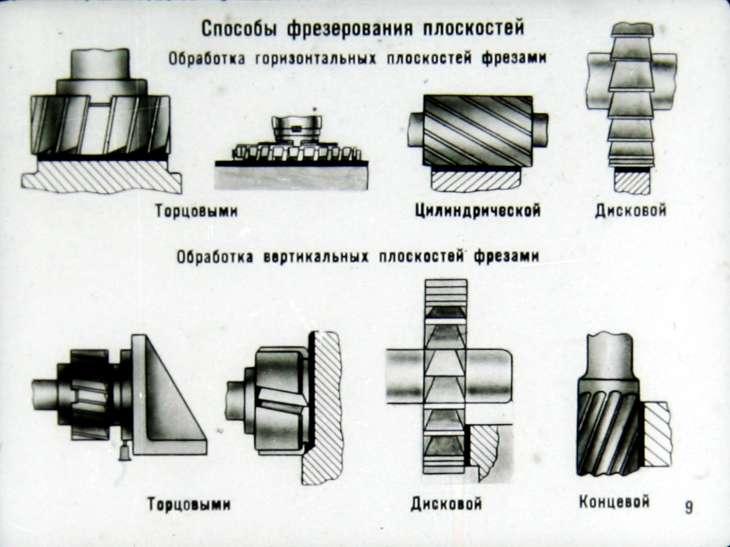

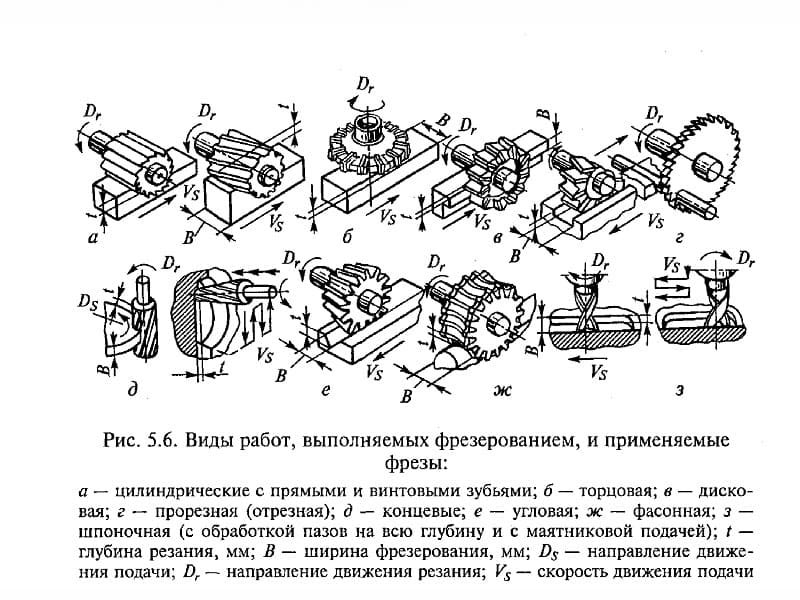

Фрезерование (фрезеровка) – это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу – нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

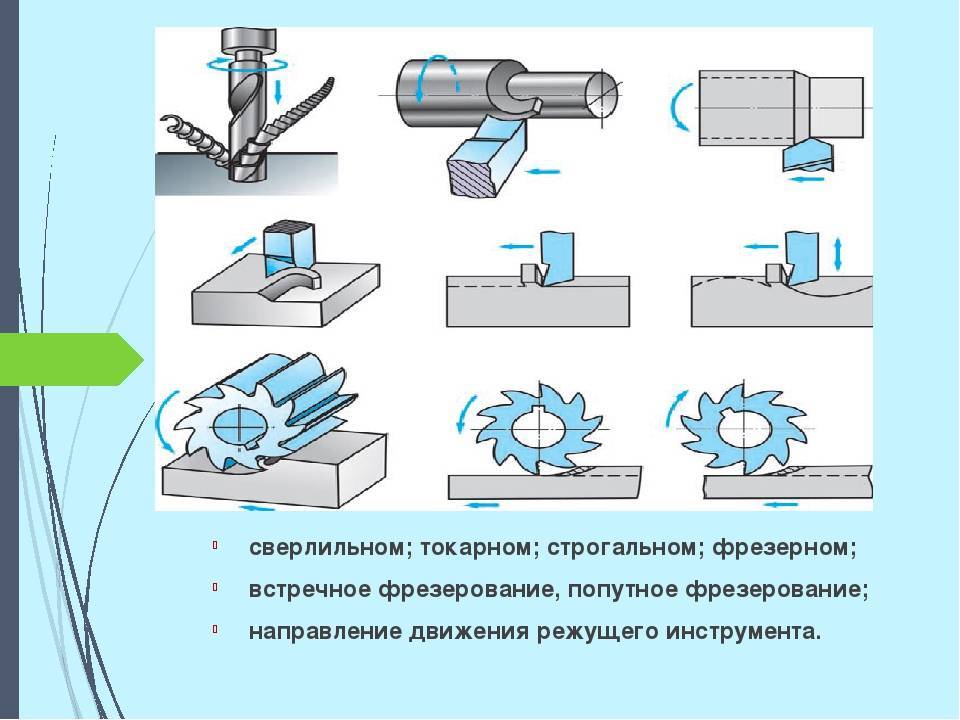

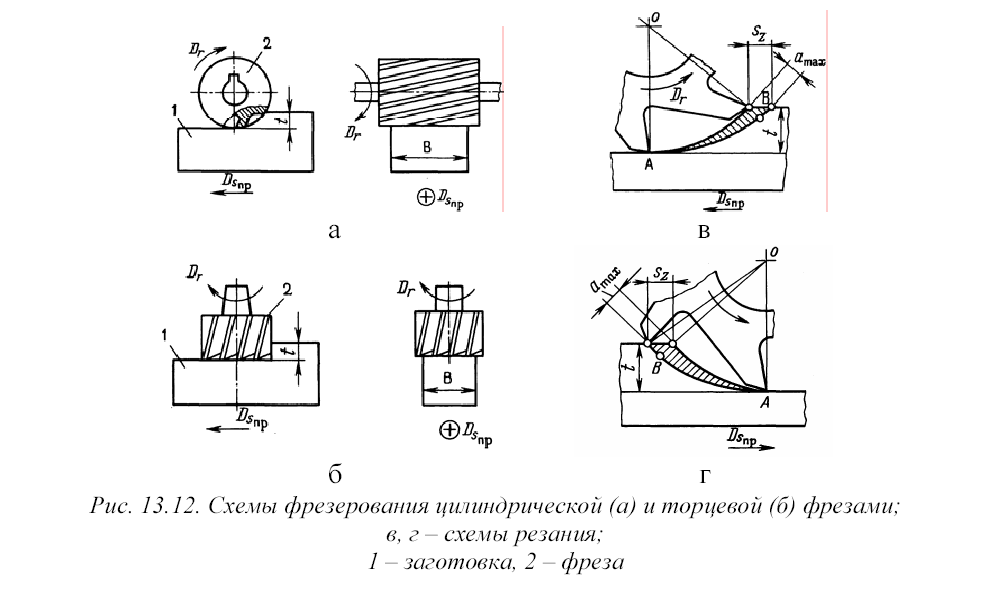

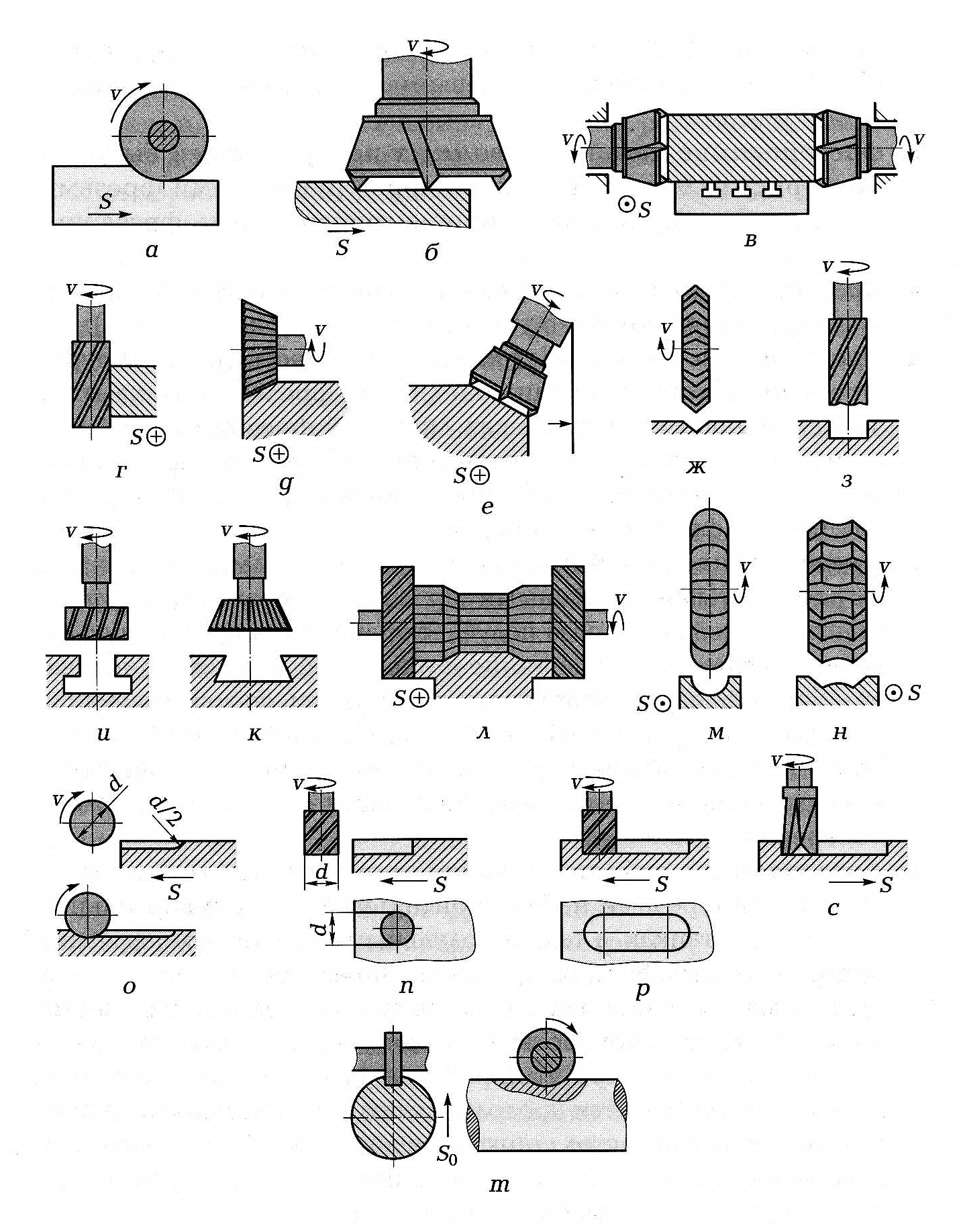

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной работы по металлу:

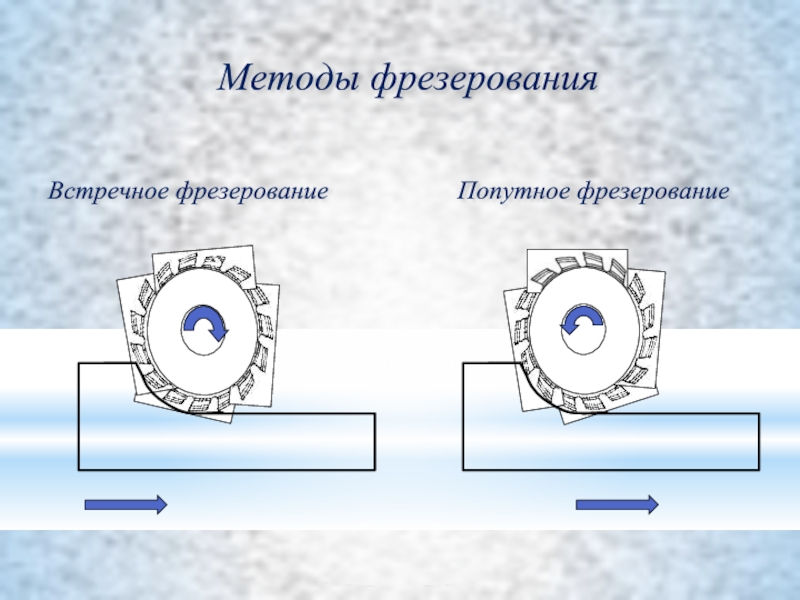

1. Фрезеровка против подачи – встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 – 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град – центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм – величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм – ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых – равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм – расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

sz мм/зуб – подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s0 = sz• z мм/об – подачей на один оборот фрезы;

sm= s0 • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

Скорость резания при фрезеровании определяют по формуле:

где T – стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Основное технологическое время Т0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM— минутная подача в мм/мин;

l– длина фрезерования в мм;

l1 – величина врезания в мм

l2 – величина выхода инструмента в мм.

Технология фрезерования

- Главная

- О компании

- Блог

- Технология фрезерования

Фрезерование — распространенный и востребованный способ обработки металла. Он представляет собой удаление лишнего слоя металла с заготовки с целью придать ей требуемую форму, размер, текстуру поверхности. Фрезерование проводится на фрезерных станках. Чтобы работы были выполнены качественно, оперативно и в точном соответствии техническим требованиям, операторы фрезерных станков должны знать и понимать технологию фрезерования и следовать ей на протяжении всего производственного процесса.

Технология фрезерования — общие понятия

Основные разновидности фрезерных работ:

- цилиндрическое фрезерование;

- торцовое;

- комбинированное. Данные технологи имеют принципиальное различие.

При цилиндрической фрезеровке обрабатываемая площадь заготовки формируется главной кромкой режущего инструмента: если она выпуклая, поверхность

заготовки будет вогнутой и наоборот. Торцовая фрезеровка выполняется посредством вспомогательных режущих кромок, расположенных на торцах фрезы.

Комбинированная технология используется при обработке каналов, уступов и прочих сложных элементов заготовки. Часть обработанных поверхностей формируется главной стороной инструмента, другая часть — вспомогательной.

Учитываются и другие режимы обработки:

- Скорость и глубина резания.

- Величина подачи.

- Дополнительная ширина фрезерования.

Более подробная настройка инструмента зависит от модификации оборудования и уровня подготовки рабочих.

Фрезерование на станках с ЧПУ

Технологическое развитие привело к появлению нового поколения станков для фрезерования: теперь они оснащены программным управлением, которое значительно облегчает работу фрезеровщиков. Современное оборудование для промышленной обработки металла требует от мастеров дополнительной подготовки: они должны разбираться в программном управлении, без которого невозможен продуктивный и оперативный процесс металлообработки.

Фрезерные станки с ЧПУ стали применяться относительно недавно: система рычагов, соединяющих шпиндель станка с заготовкой, была заменена компьютерным

управлением.

- Позволяет добиться большей точности.

- Снижает количество брака и некондиционных изделий.

- Повышает производительность.

- Способствует экономии финансов и времени.

- Позволяет производить изделия со сложной геометрией поверхности в промышленных объёмах.

Компьютер задаёт не только линейные координаты, но и вспомогательные параметры — скорость вращения шпинделя, глубину и интенсивность фрезеровки, другие параметры движения инструмента.

Современные предприятия осваивают ещё более новые фрезерные технологии: в частности, 3D-фрезеровку — одновременную обработку заготовок несколькими фрезами

в различных плоскостях. Такая технология радикально экономит время и ресурсы и позволяет обойтись без разделения работы на отдельные этапы.

Компьютер выполняет построение трехмерной модели заготовки: станок снимает показания самостоятельно и воспроизводит виртуальную модель на реальном примере.

В компании «Феникс» можно заказать все виды фрезерных работ, включая самые сложные и требующие применения наиболее прогрессивных промышленных технологий металлообработки. Мы применяем самое актуальное оборудование и привлекаем только квалифицированных специалистов, владеющих современными технологиями фрезерования и токарной обработки.

Металлообработка Фрезерные работы

Похожие статьи

Виды механической обработки металловэто воздействие на металл с применением резца, фрезы, сверла или других режущих инструментов. Процесс обработки осуществляется с помощью специальных станков методом деформирования поверхности изделий из стали и сплавов.

Виды токарной обработкиТокарная обработка — это процедура изготовления деталей, в процессе которой производится снятие толщи металла благодаря подаче резца. В классическом варианте,

деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур.

В классическом варианте,

деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур.

Комментарии

Пожалуйста, включите JavaScript для просмотра комментариев.ФРЕЗЕРНАЯ ТЕХНОЛОГИЯ | BOMAG

ФРЕЗЕРНАЯ ТЕХНОЛОГИЯ

Обзор технологий ФРЕЗЕРНАЯ ТЕХНОЛОГИЯ

Лучшая производительность фрезерования, сниженный износ.

Фрезерные системы BOMAG являются результатом многолетнего опыта. Каждая геометрическая деталь, выбор материалов и конструкция режущего инструмента, системы крепления и ролика способствуют повышению производительности фрезерных станков выше среднего. Это приводит к оптимизированному преобразованию мощности двигателя в эффективную мощность фрезерования и максимальной производительности независимо от размера катка.

Долгий срок службы всех компонентов снижает эксплуатационные расходы и увеличивает интервалы обслуживания. Кроме того, продуманная концепция технического обслуживания сводит к минимуму усилия, необходимые для выполнения оставшихся работ по техническому обслуживанию.

Кроме того, продуманная концепция технического обслуживания сводит к минимуму усилия, необходимые для выполнения оставшихся работ по техническому обслуживанию.

Показать больше

Показать меньше

Подробнее

Фрезерный барабан: оптимизированная геометрия

Расположение систем крепления роликов оптимизировано для обеспечения максимальной функциональности и обеспечения качества фрезерования выше среднего, высокой эффективности и низкого износа. Благодаря большой толщине барабана фрезерный барабан действует как маховик и работает со значительно меньшей вибрацией, чем обычные вальцы. С шириной фрезерования от 300 до 2500 мм и расстоянием между рядами от 6 до 22 мм можно охватить весь спектр фрезерных работ.

Идеальный инструмент: режущие инструменты BOMAG

В результате непрерывного развития компания BOMAG может предложить высококачественные твердосплавные режущие инструменты для всех областей применения. Секрет успеха заключается в инновационной конструкции корпуса режущего инструмента. Он основан на тонкой форме изношенных режущих инструментов, которые, как известно, особенно хорошо врезаются в фрезеруемый материал и обеспечивают повышенную скорость фрезерования. Эта конструкция, конечно же, сочетается с прочностью совершенно нового режущего инструмента.

Секрет успеха заключается в инновационной конструкции корпуса режущего инструмента. Он основан на тонкой форме изношенных режущих инструментов, которые, как известно, особенно хорошо врезаются в фрезеруемый материал и обеспечивают повышенную скорость фрезерования. Эта конструкция, конечно же, сочетается с прочностью совершенно нового режущего инструмента.

Оптимальная передача мощности и срок службы держателя

Системы держателей, разработанные BOMAG специально для режущих инструментов, устанавливаются в точно отфрезерованных гнездах. Они не только лучше передают мощность, но и обеспечивают более длительный срок службы благодаря точному позиционированию по сравнению с обычными державками. Специальный процесс закалки гарантирует более длительный срок службы и превосходную производительность в ключевой точке режущего инструмента.

Быстрая и точная перестановка базовых держателей

Разработчики BOMAG уделяют особое внимание требованиям строительных площадок. Например, при фрезеровании скрытых железнодорожных путей могут отломиться детали держателя. Для обычных продуктов это неизбежно означает длительную остановку. Держатели BOMAG можно демонтировать непосредственно на месте таким образом, чтобы не повредить откалиброванные установочные ножки. Новый держатель просто вставляется в правильное положение и приваривается на месте.

Например, при фрезеровании скрытых железнодорожных путей могут отломиться детали держателя. Для обычных продуктов это неизбежно означает длительную остановку. Держатели BOMAG можно демонтировать непосредственно на месте таким образом, чтобы не повредить откалиброванные установочные ножки. Новый держатель просто вставляется в правильное положение и приваривается на месте.

Мгновенная замена держателя

Замена всего держателя также проста и эффективна. Система держателей затягивается один раз с моментом затяжки болтов 100 Нм вместо обычных 500 Нм. Винт системы крепления фрезерных станков BOMAG предназначен исключительно для предотвращения потерь и не имеет отношения к процессу фрезерования. Благодаря этой продуманной конструкции время, необходимое для полной замены держателя, составляет примерно половину времени, необходимого для обычной системы.

Разработаны для повышения эксплуатационной готовности машины

Тщательная конструкция, основанная на многолетнем опыте работы в отрасли, обеспечивает срок службы всех компонентов фрез BOMAG выше среднего. Увеличенные интервалы обслуживания в сочетании с особенно эффективными концепциями технического обслуживания обеспечивают значительно более высокую эксплуатационную готовность машины по сравнению с другими производителями. Результатом является более длительный срок службы и более продуктивное время на строительной площадке.

Увеличенные интервалы обслуживания в сочетании с особенно эффективными концепциями технического обслуживания обеспечивают значительно более высокую эксплуатационную готовность машины по сравнению с другими производителями. Результатом является более длительный срок службы и более продуктивное время на строительной площадке.

Помощь

Подходящая технология для вашего приложения.

Каждая работа уникальна: даже для опытных пользователей каждая строительная площадка ставит новые задачи. Наши специалисты будут рады проконсультировать вас по выбору правильной машины и оптимальной технологии, чтобы ваш проект был успешно завершен. Запишитесь на консультацию прямо сейчас.

Технологические процессы измельчения • Глобальная мукомольная промышленность • BulkInside

Промышленность мельничных процессов

Промышленность мельничных процессов включает всех производителей, занимающихся технологическими процессами, которые используются для разрушения, разделения, калибровки или классификации сыпучих материалов. Процессы измельчения также могут удалять загрязнения или воду/влагу из сыпучих материалов для получения сухих частиц перед транспортировкой.

Процессы измельчения также могут удалять загрязнения или воду/влагу из сыпучих материалов для получения сухих частиц перед транспортировкой.

Измельчение позволяет контролировать размер частиц вашего продукта в процессе производства. Постоянство размера частиц увеличивает скорость потока продукта и уменьшает размер, что может помочь в последующем процессе, в зависимости от целей продукта.

Что такое процесс фрезерования?

Процесс измельчения относится к полному процессу очистки, сортировки, дробления, калибровки, разделения или классификации сухих сыпучих материалов. Фактический процесс измельчения включает мельницу, которая используется для измельчения твердых сыпучих материалов на более мелкие кусочки путем измельчения, резки или дробления.

Типы мельниц

Существует множество мельниц, которые можно использовать для обработки сыпучих материалов. Специальные мельницы могут измельчать порошки и твердые частицы размером до одноразрядных микрон в соответствии с любой спецификацией.

Вот список наиболее распространенных типов мельниц:

- Струйная мельница

- Воздушная классификационная мельница

- Молотковая мельница

- Шаровая мельница

- Ударная мельница

- Мельница

Измельчение твердых материалов происходит за счет механических сил, разрушающих структуру.

После измельчения изменяется состояние твердого вещества: размер частиц, гранулометрический состав и форма частиц.

Цели процесса измельчения в машиностроении:

- Производство целлюлозы: преобразование сыпучих материалов в целлюлозу

- Увеличение площади поверхности твердого тела

- Производство твердого вещества с желаемым размером частиц

Сравнение сухого помола и мокрого помола

Сухой помол создает много пыли, что приводит к необходимости использования надлежащих систем фильтрации. Это может иметь особое значение при измельчении веществ, пыль которых может образовывать взрывоопасные смеси при смешивании с кислородом воздуха. Для достижения необходимого уровня безопасности часто необходимы сложные технические решения, такие как системы пылеудаления и покрытия инертным газом. Стоимость этих фильтровальных машин часто значительно превышает стоимость реальной мельницы.

Для достижения необходимого уровня безопасности часто необходимы сложные технические решения, такие как системы пылеудаления и покрытия инертным газом. Стоимость этих фильтровальных машин часто значительно превышает стоимость реальной мельницы.

Влажное измельчение, также называемое влажным измельчением, представляет собой процесс, при котором частицы диспергируются в жидкости путем сдвига, удара, дробления или истирания. Мокрое измельчение может быть более интенсивным, но оно может превратить сыпучий продукт в большее количество компонентов и более мелкие частицы в микронном и субмикронном (или нанометровом) диапазоне размеров частиц.

Перерабатывающая промышленность

Перерабатывающая промышленность включает всех производителей, занимающихся технологическими процессами, которые используются для разрушения, разделения, калибровки или классификации сыпучих материалов. Процессы измельчения также могут удалять загрязнения или воду/влагу из сыпучих материалов для получения сухих частиц перед транспортировкой.

Измельчение позволяет контролировать размер частиц вашего продукта в процессе производства. Постоянство размера частиц увеличивает скорость потока продукта и уменьшает размер, что может помочь в последующем процессе, в зависимости от целей продукта.

Процесс помола кукурузы

Сухой и влажный помол кукурузы являются наиболее важными методами обработки кукурузы, и каждый метод дает различные побочные продукты. Процесс мокрого помола кукурузы предназначен для извлечения максимальной пользы и ценности из каждого компонента кукурузного зерна. Влажный помол включает в себя замачивание или замачивание цельной кукурузы для размягчения зерен, после чего дальнейшая обработка позволяет выделить свойства, используемые в различных продуктах. В целом, этанол не является основным направлением деятельности процессоров мокрого помола.

Процесс сухого помола кукурузы является менее универсальным и менее капиталоемким процессом, который в основном направлен на производство зернового этанола. В этом процессе зерна кукурузы перемалываются молотком в муку среднего и мелкого помола для добавления в процесс производства этанола.

В этом процессе зерна кукурузы перемалываются молотком в муку среднего и мелкого помола для добавления в процесс производства этанола.

Процесс помола пшеницы

Процесс помола пшеницы заключается в том, как зерна злаков перемалываются в муку.

Общие цели мельника – производить:

- Однородный продукт

- Ассортимент муки для различных целей

- Мука с предсказуемыми характеристиками

Отходы мукомольного производства пшеницы часто используются на сельскохозяйственных угодьях в качестве удобрения.

Процесс измельчения сыпучих материалов

Измельчение сыпучих материалов применяется для улучшения текучести, растворимости или уменьшения объема блочных, абразивных или труднообрабатываемых сыпучих материалов до требуемого конечного размера частиц.

Крайне важно понимать, какой производительности может достичь конкретный тип мельницы и какой тип сыпучих материалов. Это позволит инженеру-технологу правильно выбрать тип мельницы для нового процесса или устранить неполадки в существующем процессе.

Процесс фрезерования новости

Глобальная мукомольная промышленность руководствуется реагированием на тенденции и потребности клиентов и потребителей. Трудно найти источник, охватывающий все аспекты процесса измельчения.

Многие инновации в области измельчения и новые технологии доступны в мировой обрабатывающей промышленности. Некоторые текущие небольшие разработки в доступных моделях машин, некоторые представляют сельскохозяйственные инновации, а некоторые представляют революционные технологии.

Статьи о фрезеровании

LEHI, UT―Lehi Mills известен не только более чем 100-летним производством муки, но и тем, что стал местом действия культового фильма 1984 года «Свободные», в котором… 4 Магнитные сепараторы играют важную роль в улучшении прослеживаемости и безопасности продукции в хлебопекарной промышленности….

Подробнее

Воздушный классификатор PPS представляет собой вертикальную мельницу с внутренним классификационным колесом с независимым приводом. Продукт подается на помол…

Продукт подается на помол…

Переработка сахара – это большой бизнес. Более 170 миллионов тонн в год производится в 120 странах мира. Крупнейшее производство сахара-сырца находится в Бразилии с…

Читать далее

Мукомольным операциям может мешать множество препятствий, которые могут повлиять на общую производительность и конечный доход. Имея достаточную емкость для хранения в…

Подробнее

Полная автоматизация, надежность и гибкость — все это области, которые могут оказать динамическое влияние на любую операцию фрезерования. Мукомольная компания нашла этих троих…

Подробнее

Швейцарская технологическая группа Bühler и иорданская инвестиционная группа Al-Hazaa отпраздновали открытие завода по производству муки Red Sea (Ayla Mill) в Акабе, Иордания. 4 июля. С…

Подробнее

При выборе магнитов для фрезерных работ необходимо учитывать несколько моментов. Различные конструкции магнитов подходят для разных мест и типов продуктов, поэтому…

Различные конструкции магнитов подходят для разных мест и типов продуктов, поэтому…

Клиент попросил Sterling Systems проанализировать существующую систему дозирования и провести модернизацию системы дозирования с использованием чаш для смешивания в качестве контейнера для дозирования. . Это…

Подробнее

У мукомольного предприятия в Соединенном Королевстве возникли проблемы с имеющимися клапанами, расположенными на выходе их силосов для бестарного хранения. Клапаны, используемые для…

Узнать больше

ПОДПИСАТЬСЯ НА НАШУ ЭЛЕКТРОННУЮ РАССЫЛКУ

Получите обширную информацию о специалистах по обработке сухих материалов, которые покупают, обслуживают или эксплуатируют оборудование, доставляемое на ваш почтовый ящик ( это бесплатно! ).

Регистрируясь в нашем списке, вы соглашаетесь с нашими Положениями и условиями. Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «Рынок/электронный продукт» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «Рынок/электронный продукт» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Партнеры

Hydronix Ltd

Компания Hydronix является ведущим мировым производителем цифровых микроволновых датчиков влажности для различных отраслей промышленности. Подробнее ➜

Solimar Pneumatics

Solimar Pneumatics является ведущим разработчиком и поставщиком систем аэрации и инженерных компонентов для отрасли обработки сыпучих материалов. Подробнее ➜

Акмон Системы

Acmon Systems — инжиниринговая компания, специализирующаяся в области обработки сыпучих материалов и инженерных решений для различных отраслей промышленности уже более 30 лет. Подробнее ➜

Progressive Products, Inc

Оптимизирует системы пневмотранспорта за счет сокращения отходов и затрат, минимизации времени простоя и повышения производительности за счет высокопроизводительных компонентов. Подробнее ➜

Подробнее ➜

Polimak

Решения для обработки, транспортировки, хранения, подачи, дозирования, выгрузки, наполнения сыпучих материалов от отдельного оборудования до комплексных систем «под ключ». Подробнее ➜

Ньюсон Гейл

Ньюсон Гейл; Производители оборудования для статического контроля и решений для взрывозащиты опасных зон в промышленных процессах. Подробнее ➜

Coperion & Coperion K-Tron

Coperion & Coperion K-Tron поставляет оборудование и системы, такие как экструдеры, питатели, пневмотранспорт и компоненты. Подробнее ➜

REMBE® GmbH Безопасность+Контроль

REMBE® GmbH Safety+Control специализируется на взрывозащите и сбросе давления. Он обеспечивает клиентов во всех отраслях промышленности системами безопасности для их заводов и оборудования. Подробнее ➜

Boss Products, LLC

Разработанные системы промышленной безопасности от лидера отрасли. Спасайте жизни, защищайте имущество и уменьшайте опасности с помощью продуктов Boss. Подробнее ➜

Подробнее ➜

Eastern Instruments

Eastern Instruments разрабатывает и производит различные устройства для измерения и контроля потока промышленных сыпучих материалов. Подробнее ➜

VAC-U-MAX

Системы автоматизации процессов для передачи сыпучих материалов от поступления к процессу и системы промышленной вакуумной очистки для извлечения больших объемов многих материалов. Подробнее ➜

DMN-WESTINGHOUSE

Производитель поворотных клапанов, отводных клапанов и других сопутствующих компонентов для отрасли обработки сыпучих материалов более 45 лет. Подробнее ➜

Корпорация Флексикон

Оборудование Flexicon обеспечивает беспыльную транспортировку, кондиционирование, разгрузку, наполнение, разгрузку и/или взвешивание порошкообразных и сыпучих материалов. Подробнее ➜

Dec Group

Ведущий мировой поставщик технологий обработки порошков и сдерживания технологических процессов, предлагающий комплексные решения для различных отраслей промышленности. Подробнее ➜

Подробнее ➜

Dinnissen Process Technology

« Нам доверяют лучшие » Компания Dinnissen стала мировым лидером в области технологий производства порошков, частиц и гранул. Подробнее ➜

Thayer Scale

Thayer Scale — ведущий мировой производитель оборудования для непрерывного взвешивания и подачи сыпучих материалов в самых разных отраслях промышленности. Подробнее ➜

Hethon

Ускорьте свой бизнес. Hethon — всемирно известный специалист по дозированию порошков и жидкостей, особенно трудно дозируемых веществ. Подробнее ➜

Дженике и Йохансон

Jenike & Johanson — ведущая мировая компания в области технологий обработки, обработки и хранения порошкообразных и сыпучих материалов. Подробнее ➜

Spiroflow Ltd

Spiroflow, мировой лидер в области обработки порошков и сухих веществ, а также развивающийся лидер в области интеграции систем управления. Подробнее ➜

IEP Technologies

Уже более 60 лет мы предоставляем решения по защите, которые могут подавлять, изолировать и вентилировать взрывы горючей пыли или паров в обрабатывающих производствах. Подробнее ➜

Подробнее ➜

Корпорация HammerTek

Отклоняющие отводы Smart Elbow® предотвращают удар материала о стенку отвода, предотвращая: абразивный износ, деградацию и образование отложений под воздействием тепла и пластиковые полосы. Подробнее ➜

BFM® Global Ltd.

BFM® Global производит ряд запатентованных и защищенных (2006 г.) соединителей, патрубков, крышек, заглушек, заглушек и загрузчиков мешков, которые помогают преобразовать традиционную производственную среду. Подробнее ➜

Kason Corporation

Kason Corporation занимается решением самых сложных задач просеивания, сушки и охлаждения, уделяя первостепенное внимание качеству, безопасности и надежности. Подробнее ➜

WAMGROUP S.p.A.

WAMGROUP® является мировым лидером на рынке шнековых конвейеров и занимает лидирующие позиции в каждой из своих линеек продукции в области обработки и обработки сыпучих материалов. Подробнее ➜

Пермикс

Ленточные миксеры PerMix, струговые миксеры, лопастные миксеры, сигма-миксеры и другие миксеры разработаны для обеспечения высокой производительности, но при этом рассчитаны на любой бюджет.