разбираемся в технологии и инструментах

Вопросы, рассмотренные в материале:

- Подбор сверл для сверления металла

- Разметка металла перед сверлением

- Способы сверления металла

- Приспособления для сверления металла

- Заключительные рекомендации по сверлению металла

Способы сверления металла выбираются в зависимости от параметров самой заготовки и типа отверстия, которое необходимо сделать. Также от специфики задачи зависит и выбор вспомогательных приспособлений и смазки. В целом, технология сверления несложная, но требует знания нюансов, чтобы получить на выходе качественное изделие.

Еще важно, в каких условиях происходит сверление. Для бытовых операций точность и скорость могут иметь второстепенное значение, тогда как в производстве эти параметры выходят на первый план. В нашей статье мы расскажем, какие существуют способы сверления металла и как подготовить заготовку к этой операции.

Подбор сверл для сверления металла

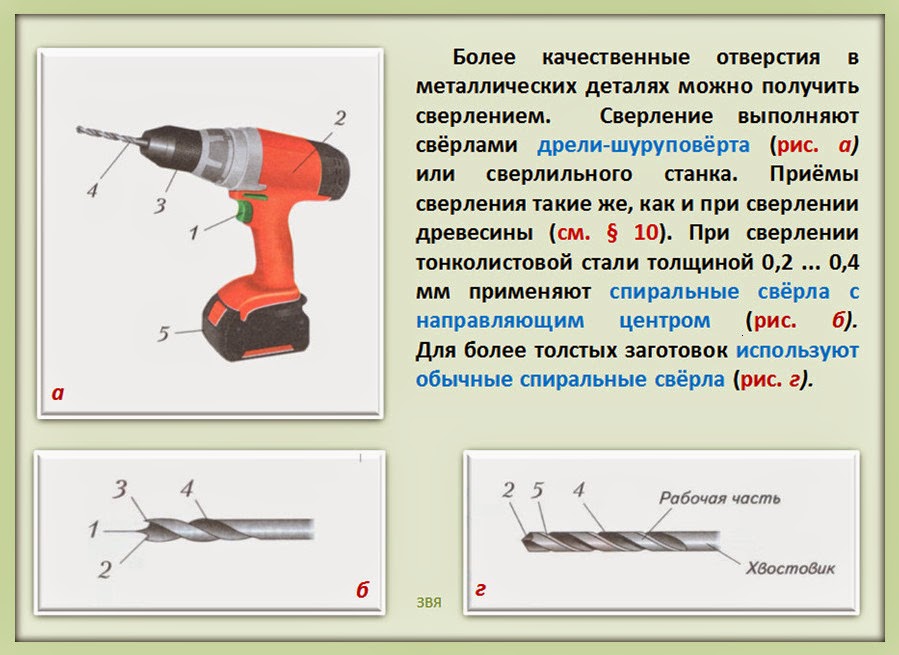

Для производства отверстий в металле необходимы сверла. Они представляют собой стержни, изготовленные из сплава, который должен быть тверже материала заготовки. Такие приспособления делают из стали с обозначением HSS – марки Р18, Р6М5, Р9 (быстрорежущая сталь) либо используют твердые сплавы, специально созданные для работы с твердосплавными, закаленными деталями. Их марки ВК и Т5К10.

Сверла состоят из трех основных частей:

- кромок, которые предназначены для проникновения в отверстия и снятия тонкого слоя обрабатываемого материала;

- спиральной нарезки, предназначенной для извлечения из отверстия стружки;

- хвостовика, используемого для закрепления сверла в инструменте.

Для начала остановимся подробно на режущих кромках. Они представляют собой сходящиеся на вершине скосы, образующие перемычку. Угол схождения скосов, называемый главным, различается и зависит от выбранного режима обработки заготовки и ее материала.

Величина угла стандартизирована:

- для нержавеющей и твердой стали угол должен быть от 135° до 140°;

- для конструкционной стали – 135°;

- для алюминия, латуни и бронзы – от 115° до 120°;

- для меди – 100°;

- для чугуна – задний угол 120°, а угол заточки кромки – 90°.

Сверло имеет две кромки, которые заточены под углом от 20° до 35°. Они определяют остроту инструмента. Угол кромки называется задним. Касание сверла поверхности заготовки происходит в соответствии с данным параметром. При этом за ним будет свободное пространство. Данная форма позволяет легко снимать и откидывать стружку с места работы. Угол может быть разным, иногда он составляет до 90°. Увеличение его значения необходимо для обработки хрупких заготовок из таких материалов, как латунь, чугун, бронза.

Спиральная нарезка – это канавки, помогающие отводить стружку. Каждая из них имеет свою кромку. Их плоскости всегда расположены параллельно оси вращения сверла. Такая кромка имеет название «ленточка». Ее задачей является зачистка стенок изготавливаемого отверстия с центровкой сверла.

Их плоскости всегда расположены параллельно оси вращения сверла. Такая кромка имеет название «ленточка». Ее задачей является зачистка стенок изготавливаемого отверстия с центровкой сверла.

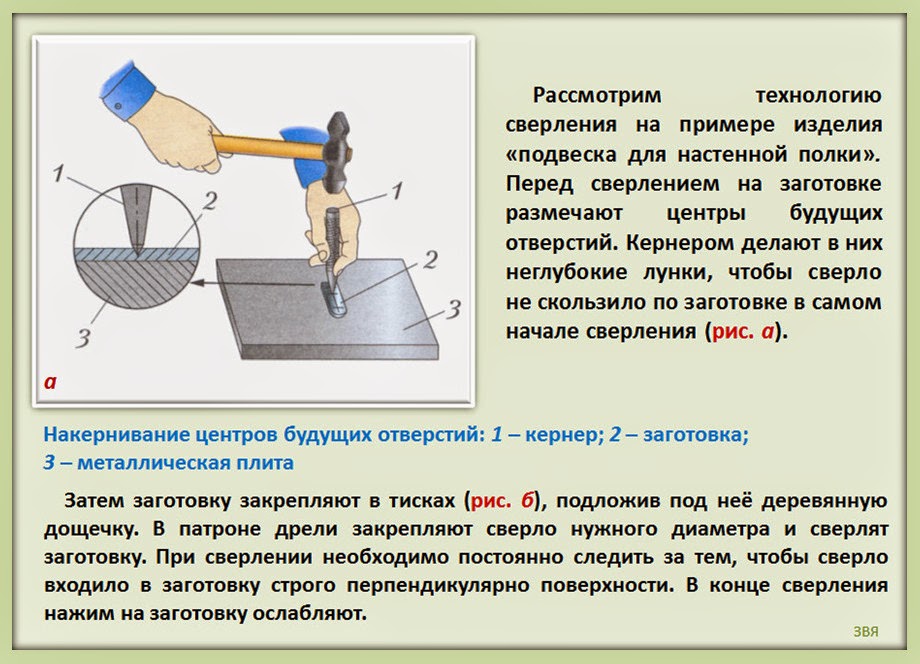

Разметка металла перед сверлением

Перед началом сверления металла разными способами обязательно проводят разметку отверстия. С помощью кернера отмечают то место на поверхности изделия, где будет сделана прорезь. Помимо кернера, может быть использован маркер. Впрочем, это менее удобно, поскольку придется постоянно следить за нахождением сверла в выбранной точке. Кернер делает небольшое углубление в месте сверления. Для этого по нему ударяют молотком. Получаемая наметка будет удобной для дальнейшей работы.

Повысить точность можно с помощью предваряющего работу сверления. На поверхности заготовки зубилом изготавливаются насечки, призванные направить инструмент в сторону отверстия.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При необходимости производства нескольких отверстий в заготовках применяют шаблон. Таким образом, сверлят сразу несколько листов металла, которые соединены струбциной.

Таким образом, сверлят сразу несколько листов металла, которые соединены струбциной.

Для изготовления точных отверстий, которые должны быть расположены под углом, используют кондуктор. Это небольшая планка с расположенными на ней шаблонами для отверстий. Такие приспособления используются в разных отраслях промышленного производства.

В настоящее время применяется несколько видов кондукторов, например:

- универсальный;

- закрепляемый;

- поворотный;

- скользящий;

- накладной.

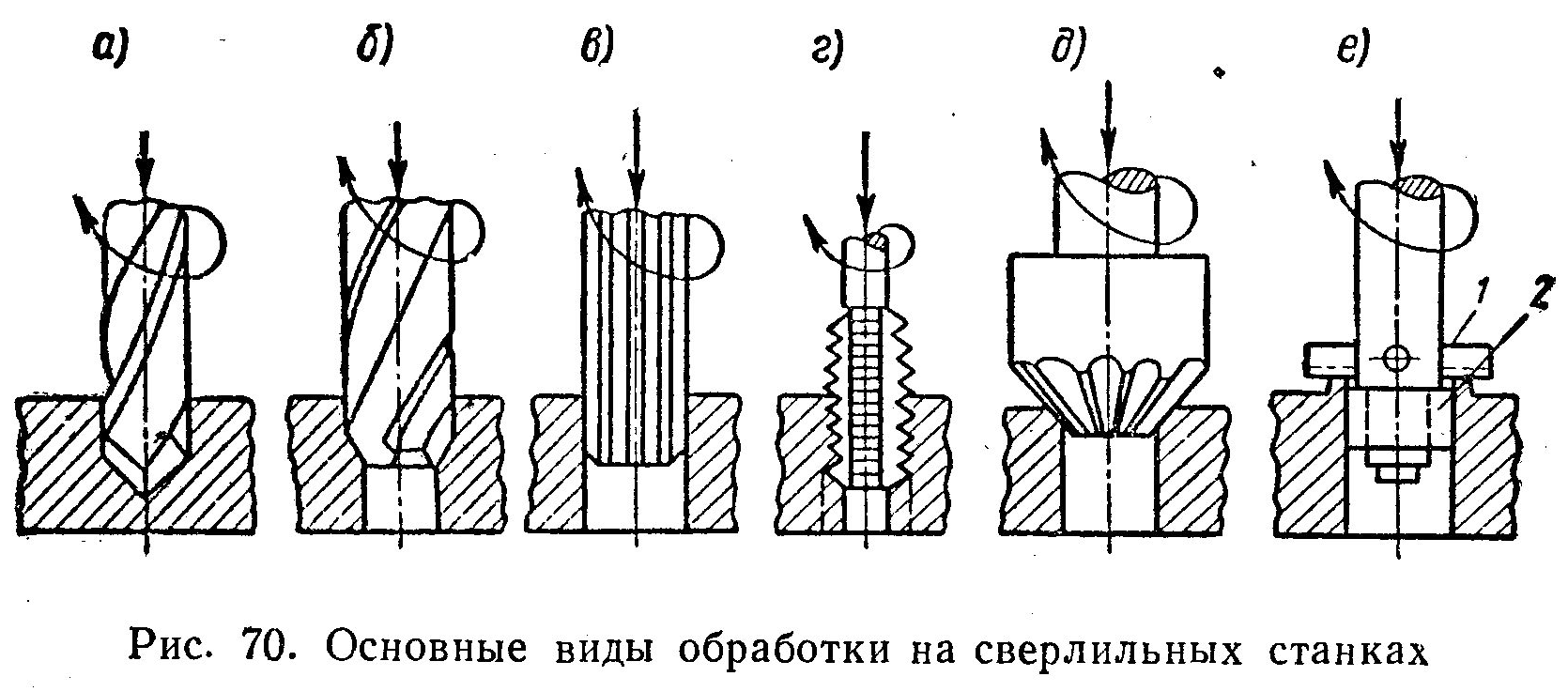

Способы сверления металла

1. Простое сверление.

Знакомая всем техника изготовления отверстий в металле:

- Разметка поверхности.

- Отметка места будущего отверстия кернером и молотком.

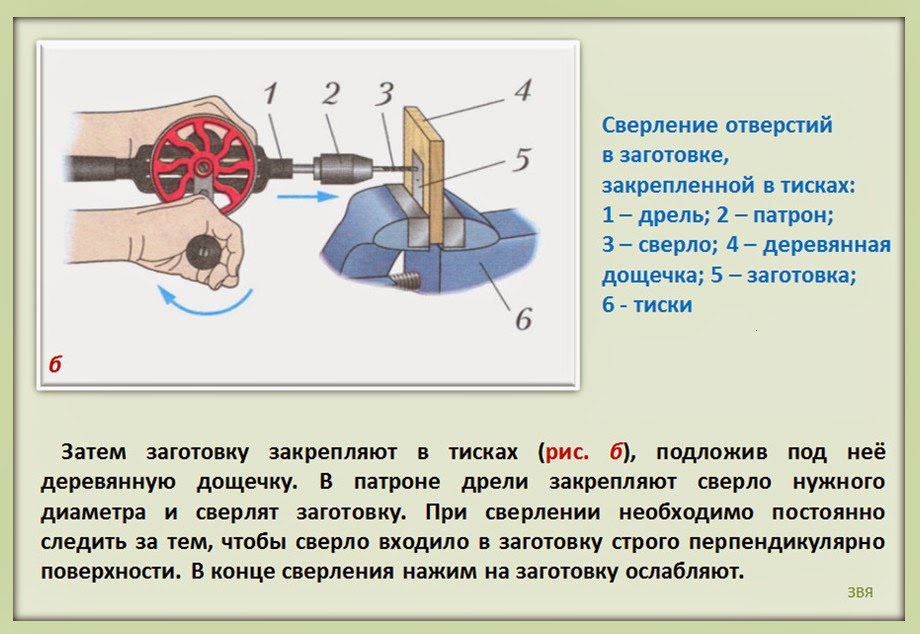

- Зажатие заготовки тисками или струбциной.

- Установка сверла выбранного диаметра в инструмент.

- Центровка инструмента.

- Сверление отверстия (глухое или сквозное).

2. Рассверливание.

Рассверливанием заготовки называют технологию увеличения диаметра отверстия, которое было ранее изготовлено с использования сверл большего диаметра.

При работе на мелком производстве или дома применяют поэтапное рассверливание. Оно происходит постепенным увеличением диаметра инструмента. Причина заключается в применяемом инструменте, который не может сразу сделать отверстие, значительно отличающееся от существующего в толстом изделии. При поэтапном рассверливании значительно снижается осевое давление на инструмент (сверла), что снижает возможность поломок.

3. Уменьшение диаметра в глубине отверстия.

Технология состоит из нескольких этапов. Вначале используется толстое сверло, а потом меньшего диаметра.

4. Технология глубокого сверления заготовок.

Согласно технологии, глубокими признают отверстия, у которых диаметр в 25 или более раз меньше его длины. Работа усложняется необходимостью останавливать сверление и удалять стружку из отверстия, а также смазывать его охлаждающей жидкостью. Она применяется для охлаждения сверла и помогает исключить его деформацию (или поломку).

Глубокое сверление предполагает применение различных видов смазочно-охлаждающих жидкостей. Наиболее эффективными из них являются следующие:

Сплавы жаропрочные и нержавеющие

Состав включает сульфофрезол и олейновую кислоту в пропорции 80х20 %. Вместо сульфофрезола можно использовать смесь осерненного масла (50 %) и керосина (30 %)

Алюминий и его сплавы

Используются различные смешанные масла, эмульсия, керосин. Сверление может происходить без охлаждения

Никель

Эмульсии

Медь

Применяются смешанные масла, эмульсии. Сверление может происходить без охлаждения

Латунь

3–5%-ная эмульсия. Сверление может происходить без охлаждения

Сверление может происходить без охлаждения

Цинк

Эмульсии

Бронза

Смешанные масла. Сверление может происходить без охлаждения

Чугунное литье

3–5%-ная эмульсия и керосин. Сверление может происходить без охлаждения

Ковкий чугун

3–5%-ная эмульсия

Сталь легированная

Смешанные масла

Сталь инструментальная

Смешанные масла

Сталь конструкционная

Керосин и осерненное масло

Сталь углеродистая

Эмульсия и осерненное масло

Глубокое сверление происходит с использованием специальных сверл по металлу (корончатых, спиральных). Смазочно-охлаждающие жидкости поступают в автоматическом режиме. Станки для изготовления глубоких отверстий оснащены специальными системами их автоматической подачи.

Глубокое сверление должно происходить не спеша, с остановками, извлечением из отверстия сверла, его очисткой от стружки. Сверление с использованием спиральных сверл происходит в несколько этапов, со сменой инструмента от малого диаметра к большему.

5. Технология обработки толстых листов металла.

Листы толстого металла сверлят с помощью корончатых или конусных сверл. Их выбор зависит от необходимого диаметра отверстия. Если оно меньше 30 мм, то берут конусные. Если больше, то используют корончатые сверла. Устанавливаются они в дрели большой мощности либо в специальные сверлильные станки, которые в обязательном порядке должны работать на самых низких оборотах.

Наиболее эффективной признана технология изготовления отверстий корончатыми сверлами. Причина заключается в низких энергетических затратах. Кроме того, отверстия получаются точными с гладкими стенками.

6. Технология изготовления отверстий в тонких листах металла.

Тонкие листы металла сверлят, как правило, конусными сверлами, постепенно увеличивая их диаметр. Таким образом, избегают деформации заготовок.

Если есть ступенчатые конусные сверла, то применяют именно их. Использование ступеней с отметками значительно упрощает изготовление множества отверстий различного диаметра (или одного) на листе тонкого металла.

Использование ступеней с отметками значительно упрощает изготовление множества отверстий различного диаметра (или одного) на листе тонкого металла.

7. Особенности изготовления сквозных отверстий в заготовках металла.

Важным этапом сквозного сверления является защита рабочей поверхности от повреждения сверлом при его выходе с обратной стороны заготовки. Существует несколько способов предотвращения повреждения мебели:

- Сверление проводят на верстаках, оснащенных отверстиями.

- Под обрабатываемое изделие подкладывают деревянный брусок либо металлическое приспособление с дырками для прохода сверла.

- Значительно понижают скорость обработки под конец сверления.

8. Особенности изготовления глухих отверстий в металлических заготовках.

Глухими называют отверстия определенной глубины. Существует ряд методов ее установки:

- специальной линейкой, которой оснащен станок;

- с использованием втулочных упоров для сверл;

- ограничением глубины сверления патронами, на которых регулируется упор.

Системы подачи на современном оборудовании автоматизированы, что существенно упрощает изготовление глухих отверстий в металле. Для этого задаются параметры работ.

Важно! Технология производства глухих длинных отверстий в деталях из толстого листа металла предполагает остановки с удалением из отверстия стружки.

9. Технологии изготовления сложных отверстий в металлических изделиях.

Сложными отверстиями считают, например, половинчатые, которые изготавливают на краю детали. Делают это следующим образом:

- тисками зажимают детали либо заготовки с плотно прижатой подкладкой;

- делают центровку сверла на стыке заготовок;

- изготавливают отверстие.

Сложнее происходит процесс сверления отверстий в цилиндрических заготовках. Он делится на два этапа:

- перпендикулярно отверстию ставится площадка с использованием зенковки либо фрезеровки;

- делается само отверстие.

Отверстия под углом изготавливаются так:

- делается площадка;

- устанавливается под требуемым углом подкладка;

- сверлится отверстие.

Под полые детали перед сверлением подкладывают древесные бруски. Изготовление отверстий с уступами происходит с использованием технологии, описанной ранее (рассверливание, уменьшение диаметра отверстия).

Приспособления для сверления металла

Различные способы сверления металла предполагают применение смазочно-охлаждающих жидкостей. В большинстве случаев с их помощью снижают трение и выравнивают температуру обрабатываемой поверхности и инструмента. СОЖ хорошего качества не будет вызывать коррозию, она полностью безопасна в использовании, у нее нет запаха, полностью выполняет свою функцию.

В качестве смазки для сверления металлических заготовок дома можно взять:

- Технический вазелин – применяется преимущественно для сверления мягких материалов.

- Мыльный раствор – используют для алюминиевых деталей.

- Скипидар со спиртом – берут для силумина.

- Смесь различных масел – наносят для обработки сталей (инструментальных либо легированных).

Иногда используется достаточно универсальный состав смазки, которую делают из смеси хозяйственного мыла (200 г) и масла моторного (20 г) с последующим кипячением до состояния эмульсии.

Существуют СОЖ промышленного производства. Их применение делает возможным увеличение скорости работ с разными сортами металла. Работа с нержавеющей сталью идет быстрее на 30 %. С чугуном рост еще выше – на 40 %.

Заключительные рекомендации по сверлению металла

В заключении важно отметить необходимость соблюдения правил техники безопасности, а также недопущения появления брака и ускоренного износа инструментов. Дадим несколько полезных советов:

- Перед началом сверления всегда проверяйте закрепление всех частей инструмента и заготовок.

- Одежда должна быть удобной и не иметь частей, которые могут попасть во вращающиеся части станка. Обязательно использование защитных очков.

- Соприкосновение с заготовкой должно быть только при вращении сверла. В противном случае произойдет быстрое его затупление.

- Обратное движение сверла при его вынимании из отверстия должно происходить с дрелью, включенной на малые обороты.

- Если при работе сверло не углубляется в обрабатываемый материал, следовательно, оно недостаточно твердое для металла. Узнать о повышенной твердости изделия можно, проведя по поверхности напильником, он не должен оставить следов. Сверло для таких металлов берется твердосплавное с присадками. Работа ведется на низких оборотах, подача должна быть небольшой.

- При малом диаметре сверла плохо крепятся в патроне. В этом случае необходимо намотать латунную проволоку на хвостовик сверла. Таким образом, увеличится диаметр для крепления.

- Полированная поверхность детали защищается фетровой шайбой, которую надевают на сверло.

В результате не появляются царапинки. Заготовки из хромированной либо полированной стали крепятся с кожаными или тканевыми прокладками.

В результате не появляются царапинки. Заготовки из хромированной либо полированной стали крепятся с кожаными или тканевыми прокладками. - Глубокие отверстия можно изготавливать также с использованием брусочка пенопласта. Он насаживается на сверло, ограничивает глубину его проникновения, а также сдувает стружку с поверхности заготовки.

Советы специалистов способны помочь повысить качество сверления металла различными способами с получением отверстий высокой точности в полном соответствии с конструкторской документацией.

Технология сверления отверстий

Сверление – это технологический процесс, предполагающий использование спиральных или других сверл. В результате применения этого режущего инструмента в заготовках или полуфабрикатах появляются отверстия заданного диаметра и требуемой глубины.

Во время сверления происходит образование стружки, которая представляет собой частицы металла, отделенные режущим инструментом.

При сверлении непосредственный процесс резания осуществляется с помощью комбинации двух движений режущего инструмента. Он перемещается по отношению к обрабатываемой детали поступательно вдоль оси вращения, на рабочей подаче.

Сверление на сегодняшний день является самым распространенным технологическим процессом, при помощи которого получают отверстия.

В общем объеме операций по механической обработке различных элементов конструкций, сверлению принадлежит довольно значительная доля. Дело в том, что в подавляющем большинстве деталей самых разнообразных машин и механизмов их конструкторами предусматривается наличие крепежных и посадочных отверстий.

Те отверстия, которые получают при помощи технологического процесса сверления, используются для того, чтобы через них соединять детали винтами, болтами, заклепками, шпильками и т.п., а также для того, чтобы производить в них нарезку резьбы.

Сверление сквозных и глухих отверстий

Если внимательно посмотреть на детали различных машин и механизмов, то выяснится, что в них наличествует по большей части два типа отверстий: сквозные и глухие. Первые, как нетрудно догадаться, проходят через всю толщу детали, а вторые заглубляются только на определенное расстояние.

Первые, как нетрудно догадаться, проходят через всю толщу детали, а вторые заглубляются только на определенное расстояние.

Когда сверлятся сквозные отверстия, то режущий инструмент, в момент выхода перемычки сверла, сопротивление процессу резания снижается, а значит необходимо существенно уменьшить усилие подачи, иначе сверло может опуститься чрезмерно резко, «захватить» с собой значительный слой материала, заклинить и сломаться.

Риск, что произойдет именно так, особенно велик при сверлении тонких деталей, отверстий, которые располагаются друг по отношению к другу под прямым углом, а также прерывистых отверстий. Именно по этой причине сверление сквозных отверстий происходит следующим образом: если технологический процесс предусматривает высокую скорость подачи, то перед выходом сверла из отверстия она существенно уменьшается. В тех случаях, когда подача режущего инструмента осуществляется вручную, она производится плавно и осторожно.

Есть свои особенности и при сверлении глухих отверстий. Заключаются они в том, каким именно образом определяется, на какую именно глубину должно погружаться сверло. С точки зрения технологии, глухие отверстия сверлятся одним из трех основных способов:

Заключаются они в том, каким именно образом определяется, на какую именно глубину должно погружаться сверло. С точки зрения технологии, глухие отверстия сверлятся одним из трех основных способов:

1) В тех случаях, когда оборудование, на котором происходит сверление глухого отверстия, имеет функцию остановки подачи режущего инструмента по достижении им определенной глубины, то задействуется именно она. При этом просто выставляется то значение глубины, на которую следует произвести сверление.

2) В тех случаях, когда оборудование не располагает такого рода функционалом, то для зажима режущего инструмента чаще всего используют патроны, которые оснащены регулируемыми упорами. Именно по ним и выставляется необходимая глубина сверления.

3) В тех случаях, когда не требуется достижения высокой точности глубины сверления, а патрона с упором нет в наличии, то изготавливают специальное приспособление, которое имеет форму втулки определенной длины и устанавливается на сверле в качестве упора. Еще проще просто сделать на режущем инструменте метку (скажем, с помощью мела или карандаша), и сверло погружается в материал только до нее.

Еще проще просто сделать на режущем инструменте метку (скажем, с помощью мела или карандаша), и сверло погружается в материал только до нее.

Рассверливание отверстий

Рассверливание представляет собой технологическую операцию, производимую для увеличения диаметра ранее просверленных отверстий до определенной величины. Оно производится с помощью сверла большего диаметра.

В тех случаях, когда мощности оборудования недостаточно для сверления отверстий большого диаметра, то эта операция происходит в несколько этапов. Именно тогда чаще всего и используется рассверливание. Обычно оно производится тогда, когда диаметр итогового отверстия превышает 25 миллиметров.

Сначала засверливается отверстие сверлом, диаметр которого равен половине толщины перемычки второго сверла, которое впоследствии и используется для рассверливания. Это необходимо для того, чтобы существенно снизить осевое давление на режущий инструмент. Что касается режимов резания, то при рассверливании они в большинстве случаев бывают такими же, что и при сверлении.

В результате не появляются царапинки. Заготовки из хромированной либо полированной стали крепятся с кожаными или тканевыми прокладками.

В результате не появляются царапинки. Заготовки из хромированной либо полированной стали крепятся с кожаными или тканевыми прокладками.