Технология сверления отверстий

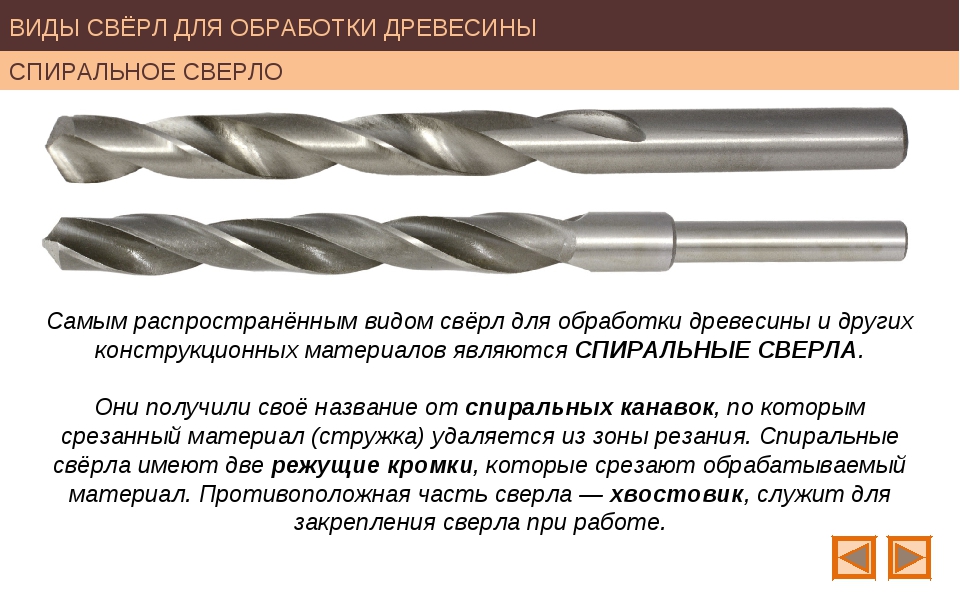

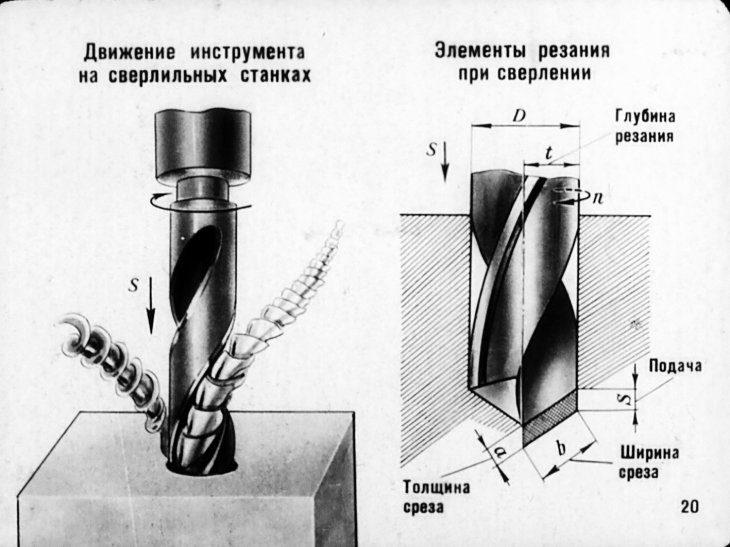

Сверление – это технологический процесс, предполагающий использование спиральных или других сверл. В результате применения этого режущего инструмента в заготовках или полуфабрикатах появляются отверстия заданного диаметра и требуемой глубины.

Во время сверления происходит образование стружки, которая представляет собой частицы металла, отделенные режущим инструментом.

При сверлении непосредственный процесс резания осуществляется с помощью комбинации двух движений режущего инструмента. Он перемещается по отношению к обрабатываемой детали поступательно вдоль оси вращения, на рабочей подаче.

Сверление на сегодняшний день является самым распространенным технологическим процессом, при помощи которого получают отверстия.

В общем объеме операций по механической обработке различных элементов конструкций, сверлению принадлежит довольно значительная доля. Дело в том, что в подавляющем большинстве деталей самых разнообразных машин и механизмов их конструкторами предусматривается наличие крепежных и посадочных отверстий.

Те отверстия, которые получают при помощи технологического процесса сверления, используются для того, чтобы через них соединять детали винтами, болтами, заклепками, шпильками и т.п., а также для того, чтобы производить в них нарезку резьбы.

Сверление сквозных и глухих отверстий

Если внимательно посмотреть на детали различных машин и механизмов, то выяснится, что в них наличествует по большей части два типа отверстий: сквозные и глухие. Первые, как нетрудно догадаться, проходят через всю толщу детали, а вторые заглубляются только на определенное расстояние.

Когда сверлятся сквозные отверстия, то режущий инструмент, в момент выхода перемычки сверла, сопротивление процессу резания снижается, а значит необходимо существенно уменьшить усилие подачи, иначе сверло может опуститься чрезмерно резко, «захватить» с собой значительный слой материала, заклинить и сломаться.

Риск, что произойдет именно так, особенно велик при сверлении тонких деталей, отверстий, которые располагаются друг по отношению к другу под прямым углом, а также прерывистых отверстий. Именно по этой причине сверление сквозных отверстий происходит следующим образом: если технологический процесс предусматривает высокую скорость подачи, то перед выходом сверла из отверстия она существенно уменьшается. В тех случаях, когда подача режущего инструмента осуществляется вручную, она производится плавно и осторожно.

Именно по этой причине сверление сквозных отверстий происходит следующим образом: если технологический процесс предусматривает высокую скорость подачи, то перед выходом сверла из отверстия она существенно уменьшается. В тех случаях, когда подача режущего инструмента осуществляется вручную, она производится плавно и осторожно.

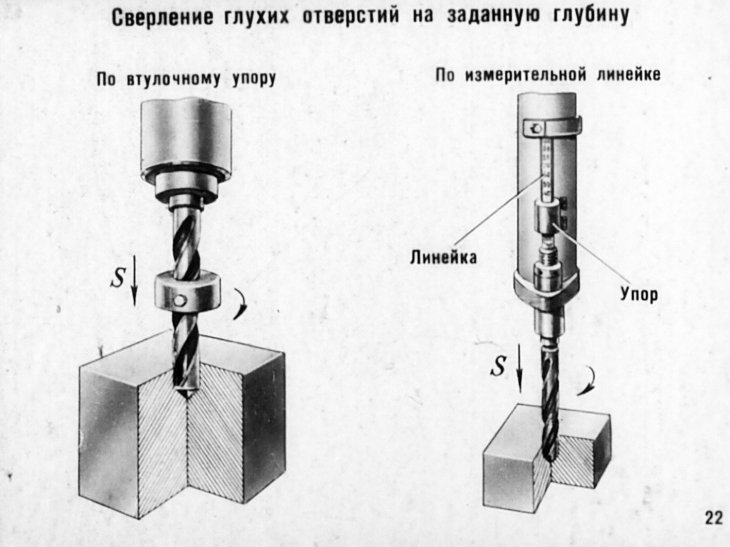

Есть свои особенности и при сверлении глухих отверстий. Заключаются они в том, каким именно образом определяется, на какую именно глубину должно погружаться сверло. С точки зрения технологии, глухие отверстия сверлятся одним из трех основных способов:

1) В тех случаях, когда оборудование, на котором происходит сверление глухого отверстия, имеет функцию остановки подачи режущего инструмента по достижении им определенной глубины, то задействуется именно она. При этом просто выставляется то значение глубины, на которую следует произвести сверление.

2) В тех случаях, когда оборудование не располагает такого рода функционалом, то для зажима режущего инструмента чаще всего используют патроны, которые оснащены регулируемыми упорами. Именно по ним и выставляется необходимая глубина сверления.

Именно по ним и выставляется необходимая глубина сверления.

3) В тех случаях, когда не требуется достижения высокой точности глубины сверления, а патрона с упором нет в наличии, то изготавливают специальное приспособление, которое имеет форму втулки определенной длины и устанавливается на сверле в качестве упора. Еще проще просто сделать на режущем инструменте метку (скажем, с помощью мела или карандаша), и сверло погружается в материал только до нее.

Рассверливание отверстий

Рассверливание представляет собой технологическую операцию, производимую для увеличения диаметра ранее просверленных отверстий до определенной величины. Оно производится с помощью сверла большего диаметра.

В тех случаях, когда мощности оборудования недостаточно для сверления отверстий большого диаметра, то эта операция происходит в несколько этапов. Именно тогда чаще всего и используется рассверливание. Обычно оно производится тогда, когда диаметр итогового отверстия превышает 25 миллиметров.

Сначала засверливается отверстие сверлом, диаметр которого равен половине толщины перемычки второго сверла, которое впоследствии и используется для рассверливания. Это необходимо для того, чтобы существенно снизить осевое давление на режущий инструмент. Что касается режимов резания, то при рассверливании они в большинстве случаев бывают такими же, что и при сверлении.

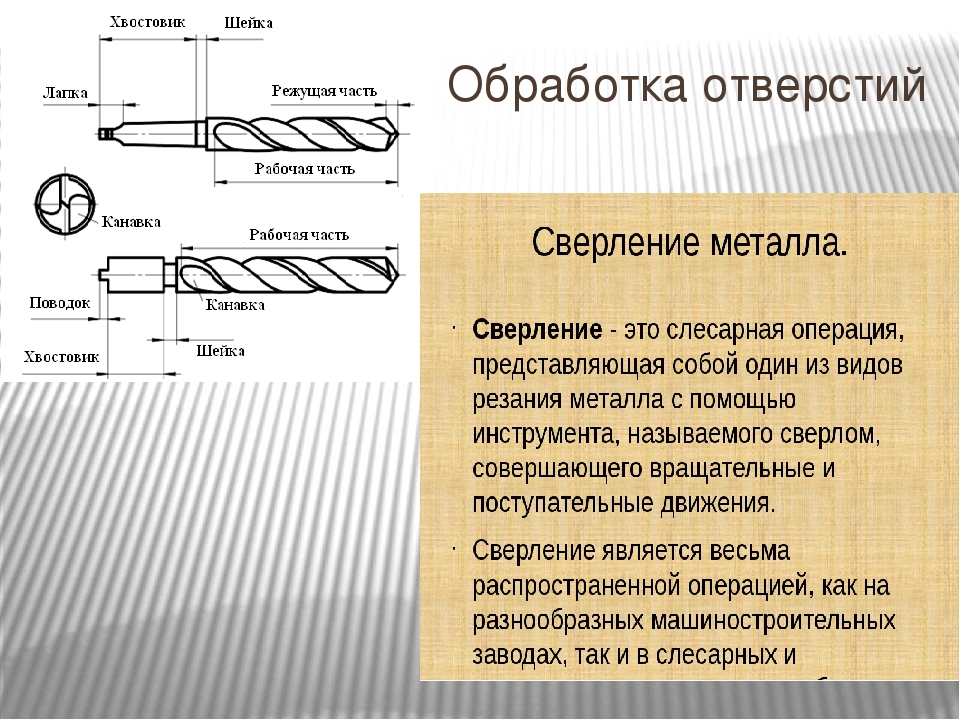

Сверление представляет собой технологический процесс, для которого используется специальный режущий инструмент. С его помощью создаются другие поверхности деталей, имеющие предварительно заданные размеры, форму и качество.

Как правильно сверлить различные типы металла

Содержание

- 1 Как просверлить отверстие в металле — технология

- 2 Как сверлить металл дрелью

- 2.1 Требования к сверлам

- 2.2 Мощность и обороты при работе

- 3 Как правильно сверлить металл

- 3.1 Листовой

- 3.2 Отверстия в трубах

- 3.3 Нержавеющая сталь

- 3.

4 Алюминий

4 Алюминий

- 4 Безопасность

Обработка металлических деталей относится к перечню весьма сложных операций. Высверливание может потребоваться при работе на производстве, в доме, гараже, на даче. Для этих целей используется сверлильное оборудование, сверла и дополнительные принадлежности.

Металлоизделия имеют повышенную прочность, а также твердость, что обуславливает строгое соблюдение технологии и использование надежного и качественного оборудования. Сверление отверстий в металле требуется для создания разнообразных разборных, а также неразборных соединений. Для этой слесарной процедуры необходим станок или же дрель, молоток со слесарным кернером для точной наметки отверстий и сверла.

Содержание

- Как просверлить отверстие в металле — технология

- Как сверлить металл дрелью

- Требования к сверлам

- Мощность и обороты при работе

- Как правильно сверлить металл

- Листовой

- Отверстия в трубах

- Нержавеющая сталь

- Алюминий

- Безопасность

Как просверлить отверстие в металле — технология

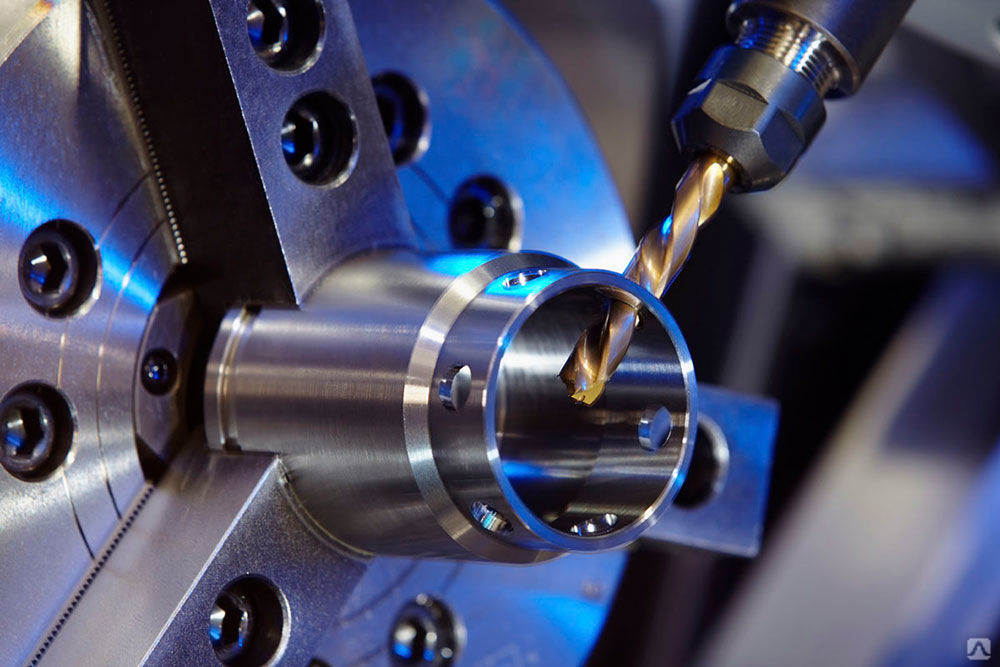

Обработка металлоизделий выполняется на производстве, при ремонте автомашины, дома или же при изготовлении разнообразных конструкций. Использование технологии сверлений отверстий в металлах предусматривает применение станков или же ручных дрелей. При этом первый вариант требует существенных финансовых затрат, так как стационарное оборудование стоит недешево.

Использование технологии сверлений отверстий в металлах предусматривает применение станков или же ручных дрелей. При этом первый вариант требует существенных финансовых затрат, так как стационарное оборудование стоит недешево.

Технологический процесс высверливания заключается в постепенном снятии тонкого металлического слоя при вращательно-поступательном движении бурава. Получение качественной обработки невозможно без надежной осевой фиксации патрона и прямолинейной подачи. Для этих целей применяются специальные зажимы механического типа – кондукторы. Эти дополнительные приспособления требуются, когда необходимо просверлить отверстие в металлоизделии, толщина которого больше диаметра используемого инструмента.

Перед началом сверления намечают центр получаемого отверстия кернером. Чтобы получить высокую точность, необходимо подобрать бурав на 0,1-0,3 мм меньше необходимого размера обрабатываемого места. Небольшая вибрация оборудования разобьет высверливаемый диаметр до требуемого значения. Для уменьшения трения используют охлаждающую жидкость либо особую смазку. Это может быть машинное масло либо обычная вода.

Для уменьшения трения используют охлаждающую жидкость либо особую смазку. Это может быть машинное масло либо обычная вода.

При затуплении кромок сверла их необходимо подправить, иначе можно испортить сам инструмент и заготовку. При работе с полыми предметами (коробками, трубами) внутрь помещается специальная деревянная распорка. Если требуется нарезать резьбу, выбираются сверла с учетом разбивки участка высверливания. Сначала используют буравчик меньшего диаметра, после чего сверлят основным.

Как сверлить металл дрелью

Главной проблемой при работе с дрелью является ее ручное удержание. При этом необходимо строго соблюдать направление, обеспечивать необходимое прижимное усилие и контролировать скорость сверления.

Поставив необходимые метки на изделии, центра будущих мест сверления требуется накернить, что не даст буравчику сместиться. Заготовку можно закрепить в зажимах или же расположить на специальной подставке. При использовании ручного инструмента для отверстий в металлах требуется следить за строгим перпендикулярным расположением бурава.

При использовании ручного инструмента для отверстий в металлах требуется следить за строгим перпендикулярным расположением бурава.

Нельзя оказывать на инструмент чрезмерное давление во время работы. По мере прохода усилие уменьшается, что снижает образование заусенцев на выходе и предотвращает поломку сверла. При закусывании бурава он высвобождается путем обратного вращения.

Если необходима большая глубина сверления (более пяти диаметров сверла) следует особое внимание уделять охлаждению режущего предмета и постоянному удалению металлической стружки. Предварительно используется сверло короткого типа для получения требуемой центровки и направления подачи. Удаление стружки выполняют с помощью переворачивания детали, охлаждающей жидкостью, а также крючками либо магнитами.

Требования к сверлам

Чтобы качественно просверлить отверстие в металле требуется правильно подобрать сверла, учитывая диаметры, а также свойства материала. Для этого используется быстрорежущая инструментальная сталь. При высверливании легированных и углеродистых стальных предметов закаленного типа, чугуна, нержавейки и прочих труднообрабатываемых материалов применяют сверла твердосплавного вида.

При высверливании легированных и углеродистых стальных предметов закаленного типа, чугуна, нержавейки и прочих труднообрабатываемых материалов применяют сверла твердосплавного вида.

Перед тем как просверлить отверстие в твердом металле необходимо его предварительно рассверлить инструментом меньшего размера. Некоторые режущие изделия имеют в составе кобальтовые добавки, которые увеличивают его износостойкость, а также долговечность. В маркировку данного инструмента добавляют литеру «К».

Мощность и обороты при работе

От мощности оборудования, выполняющего сверление металла, зависят его возможности. Ручные дрели, имеющие мощность порядка 500-700 Вт предназначены для высверливания участков максимум до 10-13 мм в диаметре.

Скорость вращения режущего инструмента при работе по обычному металлу используется малая и средняя (500-1000 об/мин). Использование высоких оборотов чревато быстрым нагревом сверла, что вызывает его отжиг с разупрочнением. Высверливание глубоких отверстий в металле следует выполнять с умеренным нажимом и невысоких скоростях.

Как правильно сверлить металл

Для полноценного процесса высверливания металла основным параметром является острота сверла. Скорость затупления режущих кромок напрямую зависит от твердости обрабатываемого материала, усилия подачи, скорости вращения, наличия охлаждения и прочих факторов. Технология сверления больших отверстий в металле заключается в том, что изначально просверливают небольшим сверлом, а затем используют основное.

Для точного сверления обязательно проводится кернение центров будущих обрабатываемых участком. Улучшить условия процесса можно, предварительно окунув наконечник инструмента в машинное масло. В быту используется обычная мыльная вода. Для процесса глубокого просверливания необходимо постоянно охлаждать рабочий инструмент и вовремя удалять скапливающуюся металлическую стружку.

Листовой

При работе с металлическими изделиями листового типа необходимо подкладывать под место реза деревянный брусок, который будет предотвращать появление заусенцев. В качестве замены бруска можно использовать любой материал, менее твердый, чем основной. На завершающем этапе рекомендуется снижать усилие подачи, что также снизит вероятность образования опасных заусенцев.

В качестве замены бруска можно использовать любой материал, менее твердый, чем основной. На завершающем этапе рекомендуется снижать усилие подачи, что также снизит вероятность образования опасных заусенцев.

Отверстия в трубах

Основной проблемой сверления труб является их точное позиционирование. При этом входное высверливаемое место зачастую не совпадает с выходным. Увеличение диаметра трубы приводит к еще большей погрешности. На глаз выдержать строгую перпендикулярность практически нереально, поэтому используют специальные приобретенные либо самодельные кондукторы и направляющие.

Нержавеющая сталь

Работа с нержавейкой выполняется на минимальных оборотах, желательно кобальтовым буравом. Значение 120-150 об/мин обеспечит необходимое качество и скорость реза. При отсутствии регулятора скорости используется кратковременное включение дрели, что не даст патрону разогнаться до максимальных величин. Можно использовать ступенчатые сверла, значительно облегчающие процесс. Для диаметров более 15 мм используются специальные «коронки». Охлаждение рабочего элемента проводится жиром или же оливковым маслом.

Для диаметров более 15 мм используются специальные «коронки». Охлаждение рабочего элемента проводится жиром или же оливковым маслом.

Алюминий

Сложность работы с алюминиевыми изделиями заключается в обволакивании материалом режущих кромок. Это значительно затрудняет проникновение бурава вглубь и попутно расширяет само место обработки. Для точного высверливания требуется чаще извлекать из детали сверло для очистки и пользоваться охлаждающей жидкостью.

Безопасность

Любая работа, в том числе и по металлу должна выполняться с соблюдением всех необходимых мер безопасности. Заготовки средних, а также крупных размеров закрепляются на специальных приспособлениях или же на станочном столе. Маленькие детали удерживаются ручными тисками. Запрещается во время сверления держать обрабатываемые изделия руками.

Нельзя касаться движущихся элементов, перебрасывать ремни на станочном шкиве при его вращении. Стружка удаляется специальными крючками либо щетками. Рукава на спецодежде застегиваются либо закатываются выше локтя, волосы прячутся под головной убор, глаза закрываются предохранительными очками.

Обзор технологий: буровой инструмент

Рисунок 1

Iscar выпустил семейство режущих инструментов LOGIQ, предназначенных для решения задач в металлообработке, таких как повышение эффективности, снижение вибрации при обработке и особенно повышение производительности при сверлении.

Хотя традиционный подход, основанный исключительно на передовой геометрии резания и прогрессивных инструментальных материалах, может привести к некоторому повышению производительности, он все еще далек от кардинальных изменений. Значительный прорыв требует другой концепции.

Семейство сверл LOGIQ3CHAM со сменными головками позволяет решить эту проблему (см. рис. 1).

Сверла имеют головки с тремя канавками вместо двух, что является стандартным числом в конструкции сверл. В результате время цикла обработки может быть сокращено на 50 % по сравнению с обычными сверлами с двумя канавками.

Идея выглядит логичной и простой: чем больше канавок, тем выше скорость подачи, что ведет к повышению производительности. Однако воплотить эту идею в жизнь не так просто, как может показаться. Инженерам пришлось решить несколько сложных задач, чтобы разработать прочное и надежное сверло с тремя канавками.

Более высокие силы резания

Увеличение скорости съема металла приводит к последующему увеличению сил резания. Острие сверла должно выдерживать большие усилия резания. Чтобы обеспечить стабильный процесс сверления, сверло должно обеспечивать хорошую центровку и плавное проникновение в материал.

По сравнению со сверлом с двумя канавками, сверло с тремя канавками того же номинального диаметра имеет меньшую площадь канавки для эвакуации стружки (см. рис. 2). Таким образом, еще одним важным конструктивным требованием к новому сверлу является обеспечение эффективного образования стружки и беспрепятственного схода стружки.

Сокращение непроизводительного времени

Дополнительным способом повышения производительности является сокращение непроизводительного машинного времени. Этого можно достичь за счет значительного сокращения времени, затрачиваемого на замену изношенного сверла. Режущий элемент сверла представляет собой трехлезвийную сменную головку Х4П из твердого сплава, разработанную для сокращения непроизводительного машинного времени.

Этого можно достичь за счет значительного сокращения времени, затрачиваемого на замену изношенного сверла. Режущий элемент сверла представляет собой трехлезвийную сменную головку Х4П из твердого сплава, разработанную для сокращения непроизводительного машинного времени.

Головка с прочным и точным наконечником долота в сочетании с соответствующим углом запила может выдерживать большие нагрузки при резании. Последние разработки Iscar для двухканавочных сверл позволили создать необычную вогнутую форму режущей кромки. Сходство формы с профилем пагоды даже породило в разговорной речи термин «край пагоды». Вогнутые режущие кромки обеспечивают плавное и стабильное сверление. Следуя логике этого успешного дизайна, форма пагоды была интегрирована в новую головку с тремя канавками.

В этих сверлах вогнутая форма кромки головки помогает создать оптимальную форму стружки и облегчает процесс удаления стружки. Кроме того, 15-градусная угловая фаска повышает износостойкость и усиливает режущий угол головки. Конструкция зажима типа «ласточкин хвост» предотвращает извлечение головки из гнезда в корпусе сверла во время отвода.

Конструкция зажима типа «ласточкин хвост» предотвращает извлечение головки из гнезда в корпусе сверла во время отвода.

Рисунок 2

Замена головок

Метод зажима головки, обеспечивающий торцевой контакт между головкой и корпусом сверла, сокращает время наладки.

Головной карман обеспечивает большую контактную поверхность, которая распределяет давление во время обработки. Гнездо предназначено для предотвращения пластической деформации и повышения термостойкости, что продлевает срок службы гнёздного инструмента даже в сложных условиях.

В этой конструкции замена изношенной головки не требует дополнительной процедуры настройки и может выполняться, когда сверло установлено в шпиндель станка. Эта возможность уменьшает непроизводительную временную составляющую во времени цикла.

Корпус сверла инструмента также имеет несколько новых функций. При проектировании корпуса сверла инженеры-инструменталисты столкнулись с некоторыми трудностями, вызванными концепцией трех канавок.

Увеличение скорости съема металла потребовало пропорционального увеличения объема канавки для обеспечения беспрепятственного схода стружки. Однако было показано, что это снижает прочность и жесткость корпуса по сравнению с двухканавочной конструкцией того же диаметра, и поэтому требовался нестандартный ответ.

Конечно-элементное моделирование помогло найти решение: переменный угол наклона спирали, который обеспечивает прочную конструкцию кузова, выдерживающую высокую осевую нагрузку и улучшающую динамическую жесткость кузова. Спиральный край предотвращает налипание стружки между корпусом и просверленным отверстием.

Режущая кромка в форме пагоды, метод зажима головки и специально разработанный корпус сверла обеспечивают высокоэффективное бурение в диапазоне диаметров от 0,472 до 1,02 дюйма (см. рис. 3).

Андрей Петрилин — технический менеджер Iscar, 2100 Bristol Circle, Oakville, Ont. L6H 5R3, 905-829-9000, www.iscar.

Рисунок 3

Технологии и возможности лазерного сверления

Лазерное сверление — это бесконтактный процесс, в котором используется сфокусированный свет с высокой плотностью энергии для абляции материала и сверления отверстий в самых разных материалах.

По сравнению с другими методами бурения лазеры обеспечивают превосходную скорость и точность при снижении эксплуатационных расходов. В результате они находят применение в самых разных отраслях, от автомобилестроения до производства медицинского оборудования.

Они также играют важную роль в фармацевтической промышленности — сверление таблеток осмотическим насосом на высоких скоростях с соблюдением очень жестких допусков.

Преимущества лазерного сверления

Лазерное сверление — это бесконтактный процесс, в котором используется сфокусированный свет с высокой плотностью энергии для абляции материала и сверления отверстий в самых разных материалах.

По сравнению с другими методами бурения лазеры обеспечивают превосходную скорость и точность при снижении эксплуатационных расходов. В результате они находят применение в самых разных отраслях, от автомобилестроения до производства медицинского оборудования.

Они также играют важную роль в фармацевтической промышленности — сверление таблеток осмотическим насосом на высоких скоростях с соблюдением очень жестких допусков.

Возможности лазерного сверления

Самый простой метод лазерного сверления — сверление одиночным импульсом — простой, чистый и быстрый процесс, который привел к нескольким вариациям, в том числе:

- Одноимпульсное сверление: Для сверления отверстия используется один импульс лазера. Это простой, чистый и быстрый процесс, когда это возможно.

- Ударное бурение: этот метод похож на одноимпульсное бурение, но вместо одного большого выброса энергии используется несколько коротких импульсов с меньшей энергией.

Ударное сверление позволяет создавать более глубокие и точные отверстия. Поскольку с каждым импульсом испаряется меньше материала, вы также можете сверлить отверстия меньшего диаметра.

Ударное сверление позволяет создавать более глубокие и точные отверстия. Поскольку с каждым импульсом испаряется меньше материала, вы также можете сверлить отверстия меньшего диаметра. - Трепанация: сначала в материале просверливается направляющее отверстие с помощью ударного бурения. Затем фокальная точка лазера сканируется по спиралевидной схеме, начиная с этого направляющего отверстия и увеличивая его диаметр до тех пор, пока не будет достигнут желаемый диаметр отверстия. Большая часть расплавленного материала выбрасывается вниз через направляющее отверстие.

- Спиральное сверление: в отличие от трепанации, предварительно не просверливается пилотное отверстие. Лазер сканирует по спирали несколько раз, удаляя небольшое количество материала с каждым проходом, пока не будет выполнено желаемое отверстие. Фокусное пятно также можно отрегулировать вниз, пока лазер сверлит этот спиральный рисунок, чтобы обеспечить наиболее эффективное удаление материала на каждой глубине через материал.

При винтовом бурении большая часть расплавленного материала выбрасывается вверх из отверстия. Этот метод обычно используется для создания глубоких отверстий большого диаметра.

При винтовом бурении большая часть расплавленного материала выбрасывается вверх из отверстия. Этот метод обычно используется для создания глубоких отверстий большого диаметра.

Откройте для себя наши лазерные станки для сверления

Абсолютно лучшее обслуживание клиентов Около

Работать над нашим проектом со всей командой Control Micro Systems было очень приятно. CMS смогла достичь и превзойти наши цели. Они успешно спроектировали и построили машину, которая увеличила нашу производительность на 550%! Мы очень рады, что выбрали CMS.

Джим Б., Custom Wire Technologies, Inc.

В течение трех лет владения лазером CMS компания ACR работала безупречно. В тех немногих случаях, когда ACR требовалась поддержка в программировании, CMS быстро реагировала.

Майк С.

4 Алюминий

4 Алюминий Ударное сверление позволяет создавать более глубокие и точные отверстия. Поскольку с каждым импульсом испаряется меньше материала, вы также можете сверлить отверстия меньшего диаметра.

Ударное сверление позволяет создавать более глубокие и точные отверстия. Поскольку с каждым импульсом испаряется меньше материала, вы также можете сверлить отверстия меньшего диаметра. При винтовом бурении большая часть расплавленного материала выбрасывается вверх из отверстия. Этот метод обычно используется для создания глубоких отверстий большого диаметра.

При винтовом бурении большая часть расплавленного материала выбрасывается вверх из отверстия. Этот метод обычно используется для создания глубоких отверстий большого диаметра.