Технология выполнения пайки

Механика Технология выполнения пайки

просмотров – 225

Для получения качественного паянного соединения крайне важно:

1. подготовить поверхность, активировав соединение металл и припой;

2. обеспечить взаимодействие на границе «металл-припой»;

3. создать условия для кристаллизации припоя.

Подготовка включает удаление загрязнений пленок оксидов, препятствующих смачиванию припоем, механическим (шлифовальной бумагой или кругом) или химическим (травление) способом. Обезжиривание проводят в растворах щелочей или органических растворителей (ацетон, бензин, спирт, фреон и т.п.) путем протирки, погружения, распыления и УЗ способами. Удаление оксидных пленок осуществляется травлением в растворах кислот или щелочей. Состав раствора определяется видом металла, толщиной оксидной плёнки и скоростью травления. После травления детали тщательно промывают с применением нейтрализующих растворов. Активация соединяемых металлов и припоев – чтобы удалить образующуюся в процессе пайки оксидную пленку и защитить поверхность от дальнейшего окисления применяют флюсы, газовые среды, самофлюсующийся припой или способы физико-механического воздействия (вибрации, УЗ колебания и т.

Пайка с флюсами наиболее распространена и общедоступна. Взаимодействие флюса и оксидной пленки приводит к растворению во флюсе соединения и перевода его в шлак. Недостатком является то, что флюсовые остатки взаимодействия образуют в паяном соединении шлаковые включения, что снижает прочность и коррозийную стойкость, нарушает герметичность соединения. По этой причине используют безфлюсовую пайку, которая осуществляется в специальных газовых средах или вакууме. Газовая среда (азот, аргон, гелий, криптон) защищает от окисления и образования оксидной плёнки, однако газовая среда при взаимодействии с припоем и металлами образует гидриды, карбиды и нитриды. При пайке в вакууме наблюдается дегазация шва, что приводит к пористости. Для удаления оксидной плёнки применяют самофлюсующиеся припои. Οʜᴎ содержат компоненты, которые реагируют с оксидной плёнкой металла и припоя, образуя легкоплавкие шлаки, защищающие поверхность металла от окисления. После расплавления припоя и достижения уровня энергии активации, происходит взаимодействие припоя и металла, в процессе которого происходит смачивание поверхности припоем.

По своему составу флюсы разделяют на две группы.

1) Смолосодержащие – на основе канифоли или полиэфирных флюсующих смол. Οʜᴎ обладают универсальностью, не снижают электрическое сопротивление подложек ПП, не вызывают коррозии соединяемых металлов. При этом обладают слабой электрической активностью и предназначены для пайки легкопаяемых металлов. Канифольные флюсы, активированные 2-3,5 % органических кислот обладают повышенной активностью и применяются для групповой пайки, но требуют тщательной отмывки флюса.

2) Коррозионные активные флюсы, не содержащие смол. Для повышения активности флюсов в их состав вводят активирующие добавки: анилин, гидразин, триэталомин. Применяют в процессе лужения и восстановления паяемости монтажных элементов после хранения в цехе, складе.

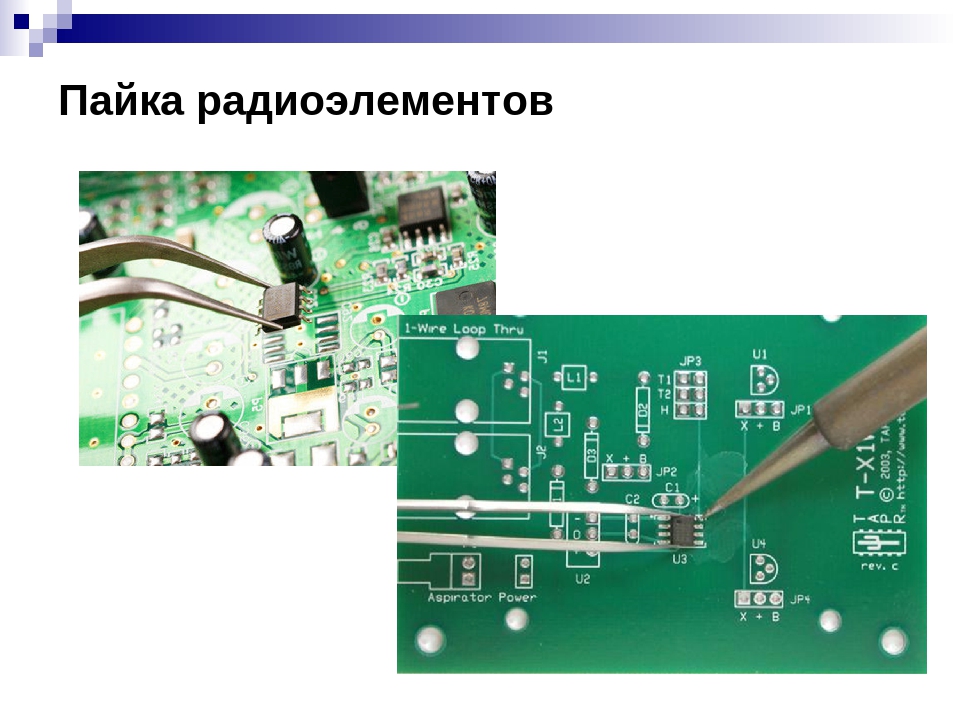

Для пайки монтажных соединений ЭВА применяют низко и средне-температурные припои (Тпл 450°С), основными компонентами являются олово и свинец. Механическая прочность припоев повышается с увеличением содержания олова, но при этом увеличивается его стоимость, так как свинец дешевле олова в 20 раз. Выбор марки припоя определяется назначением, и конструктивными особенностями изделия, типом металла, допустимой температурой при пайке ЭРЭ, а также технологическими требованиями (смачиваемость, малый температурный интервал кристаллизации). С появлением поверхностного монтажа разрабатываются припои в виде паяльных паст – суспензии порошка легкоплавкого припоя с флюсующей сваркой, в которую входят активатор, растворитель и др.

Читайте также

Для получения качественного паянного соединения необходимо: 1. подготовить поверхность, активировав соединение металл и припой; 2. обеспечить взаимодействие на границе «металл-припой»; 3. создать условия для кристаллизации припоя. Подготовка включает удаление… [читать подробенее]

Пайка мягкими припоями – Пайка

Пайка мягкими припоями

Категория:

Пайка

Пайка мягкими припоями

Пайка мягкими припоями делится на кислотную и бескислотную. При кислотной пайке в качества флюса употребляют хлористый цинк или техническую соляную кислоту, при бескислотной пайке — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Бескислотной пайкой получают чистый шов; после кислотной пайки не исключена возможность появления коррозии.

При кислотной пайке в качества флюса употребляют хлористый цинк или техническую соляную кислоту, при бескислотной пайке — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Бескислотной пайкой получают чистый шов; после кислотной пайки не исключена возможность появления коррозии.

Пайка мягкими припоями включает подготовку изделий к пайке, подготовку паяльника, расплавление припоя, охлаждение и очистку шва.

Подготовив изделий к пайке. Прочное паяное соединение может быть получено только в том случае, если место пайки предварительно очищено от грязи, жиров, продуктов коррозии и окисных пленок, которые сильно мешают растеканию припоя и его проникновению в шов. Поверхность изделий перед пайкой зачищают, обезжиривают, травят, промывают, сушат и собирают.

Механическую очистку поверхности изделий от окислов, ржавчины и окалины выполняют наждачной бумагой, напильниками, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью.

Химическое обезжиривание в щелочных ваннах является наиболее простым и эффективным способом; заключается оно в обработке изделий в тонко размолотой венской извести, разведенной водой до кашицеобразного состояния, которую кистью наносят на изделие, тщательно протирают и смывают водой.

Обезжиривание в органических растворителях применяют для удаления толстого слоя масла с изделий со сложными поверхностями, с внутренними полостями и глубокими отверстиями. Для этого применяют ацетон, бензол, скипидар, бензин, метиловый, этиловый спирт и др.

Химическое травление применяют в тех случаях, когда имеющиеся на поверхности изделия пленки окислов и других соединений обезжириванием не удаляются и препятствуют образованию прочного соединения припоя с паяемым металлом. Травление осуществляют погружением изделий в растворы серной, соляной, фосфорной и других кислот.

Очистка с помощью ультразвука резко сокращает процесс очистки деталей от жировых загрязнений. Этот способ применяют в случаях, когда другие способы не обеспечивают нужную чистоту поверхности.

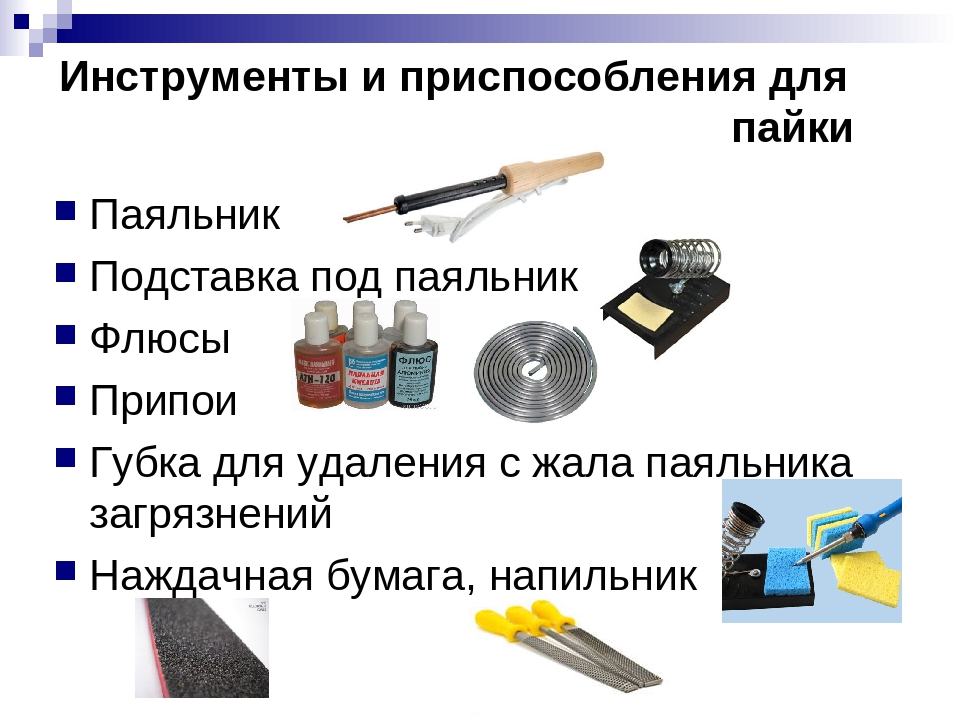

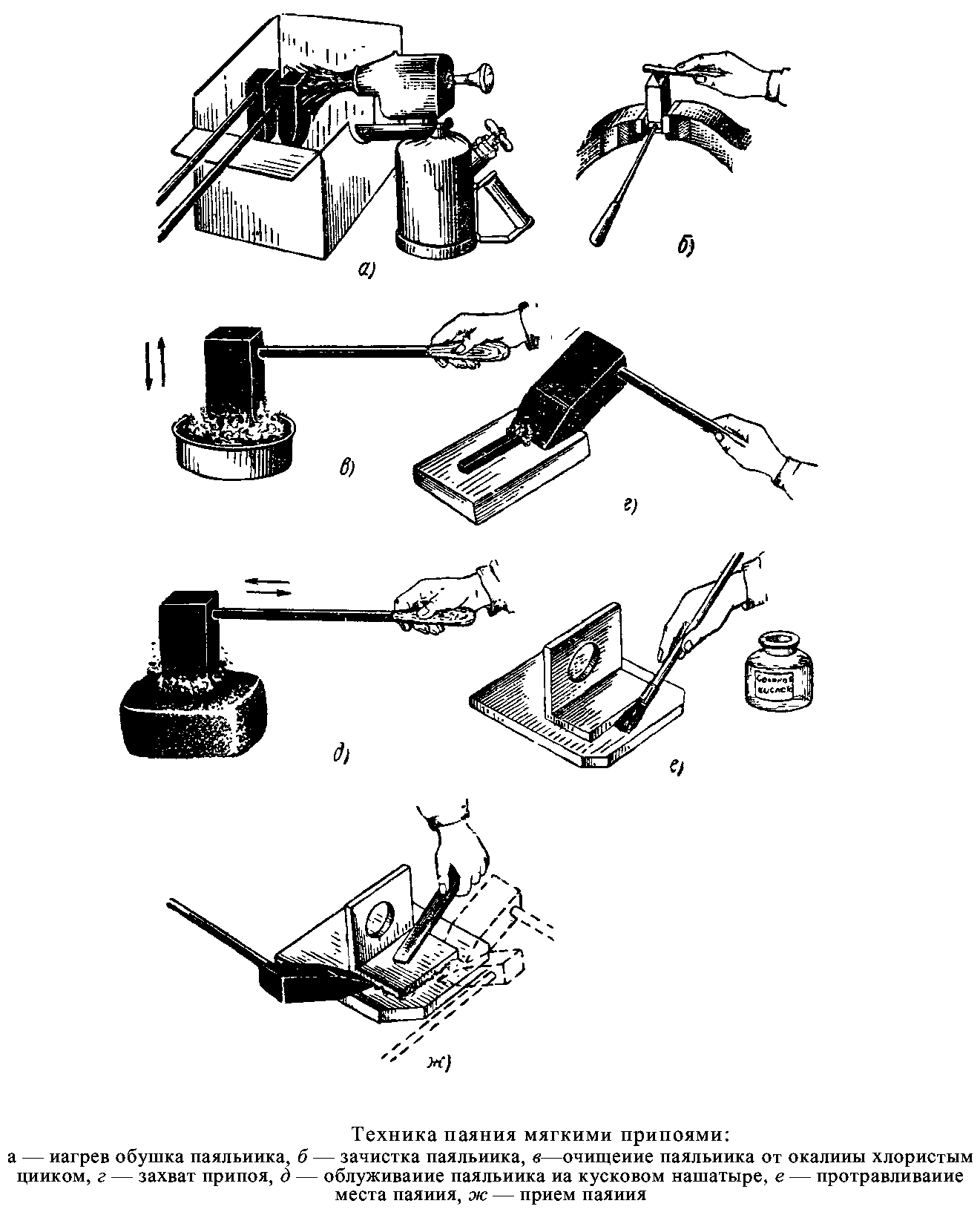

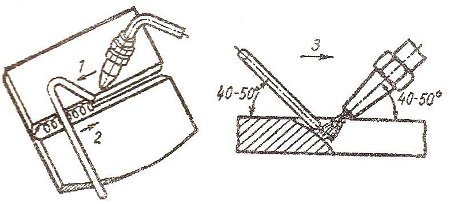

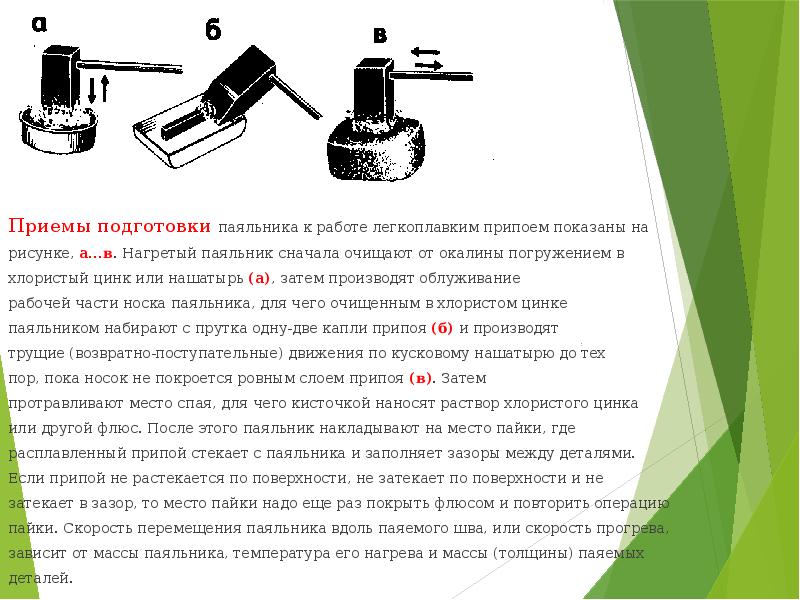

Подготовка паяльника заключается прежде всего в заправке его под углом 30 — 40° и очищении от следов окалины. Затем обушок паяльника нагревают, следя, чтобы его рабочая часть находилась в некоптящей зоне пламени и нагрев осуществлялся до определенных температур: до 250 —300 °С при пайке мелких деталей и до температуры 340 —400 °С при пайке крупных. Следят, чтобы паяльник не перегрелся. Перегрев паяльника выше 500 °С повышает окалинообразование и затрудняет лужение наконечника. Если паяльник недостаточно нагрет, то припой на спаиваемых поверхностях быстро остывает и превращается в кашеобразную массу. Такая пайка очень непрочна.

Во время длительной пайки периодически очищают рабочую часть паяльника от окалины стальной щеткой и напильником.

Во время длительной пайки периодически очищают рабочую часть паяльника от окалины стальной щеткой и напильником.Нагретый паяльник быстро снимают с огня, очищают от окалины погружением в хлористый цинк, затем набирают с прутка 1—2 капли припоя и двигают паяльником по куску нашатыря, пока конец паяльника не покроется ровным слоем припоя. Затем протравливают места пайки.

Паяльник накладывают на место спая, немного придерживая его на одном месте для прогрева детали, затем медленно и равномерно перемещают по месту спая. При этом расплавленный припой стекает с паяльника и заполняет зазоры шва (0,05-0,15 мм).

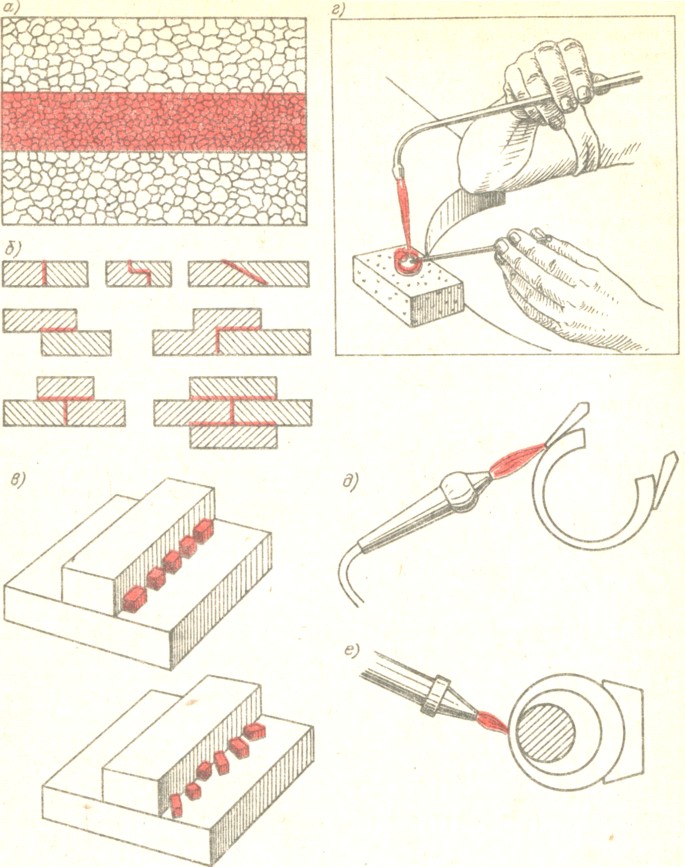

Рис. 1. Пайка мягкими припоями: а — заправка паяльника, б — нагрев обушка, в — очистка от окалины хлористым цинком, г — захват расплавленного припоя, д — облуживание на кусковом нашатыре, е — протравливание места паяния (нанесение флюса), ж — нанесение припоя (заполнение зазора)

Для предохранения соседних со швом участков детали от нагрева их покрывают мокрыми тряпками или погружают в воду. После охлаждения паяный шов очищают, промывают, протирают сухой ветошью.

После охлаждения паяный шов очищают, промывают, протирают сухой ветошью.

Нагретый паяльник нельзя класть на стол или верстак: он быстро отдаст тепло и загрязнится. Паяльник кладут на подставку (рис. 2, а). Рабочее место паяльщика показано на рис. 2, б, в.

Рис. 2. Паяльник на подставке (а), рабочее место паяльщика (б, в)

Рис. 3. Приемы пайки: а — стыкового шва, б — нахлесточного шва, в — тонкой пластины с толстым нахлесточным швом, г — трубы

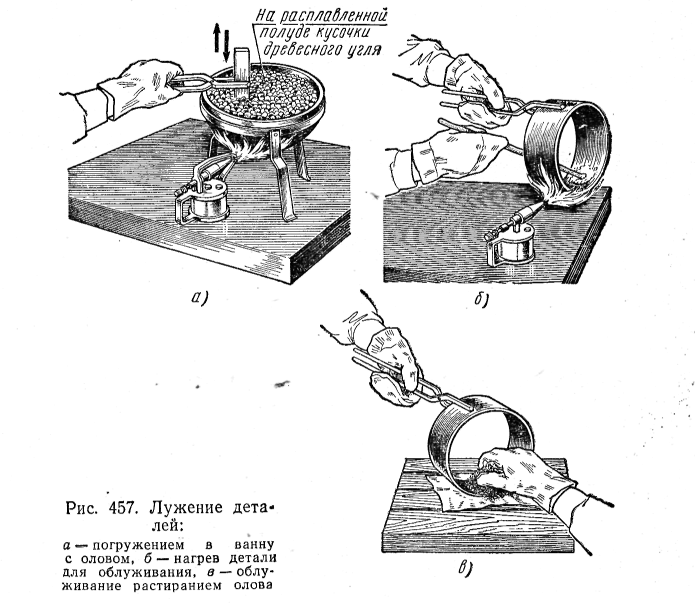

При массовом изготовлении деталей пайку осуществляют погружением в ванну с расплавленным припоем.

Прием пайки встык показан на рис. 3, а, внахлестку — на рис. 3, б, тонкой пластины с толстой внахлестку — на рис. 3, в, внутренних швов труб — на рис. 361, г и толстых проводов — на рис. 3, д.

Особенности пайки сосудов для хранения горючих жидкостей. Пайка сосудов (бочек, бидонов) для горючих жидкостей или газов во избежание взрыва требует особых мер предосторожности.

Прежде всего сосуды тщательно промывают. Перед пайкой их доверху наполняют водой и выдерживают некоторое время, чтобы пары остатков горючего вытеснились полностью. Слив воду, приступают к пайке.

Перед пайкой их доверху наполняют водой и выдерживают некоторое время, чтобы пары остатков горючего вытеснились полностью. Слив воду, приступают к пайке.

Перед пайкой можно также бак пропарить или промыть горячей водой до исчезновения запаха горючего (лучше промыть 6%-ным раствором каустической соды). Непромытый сосуд к рабочему месту подносить нельзя, так как при работающей паяльной лампе малейшая неосторожность может повлечь за собой взрыв сосуда.

Когда пайка закончена и изделие полностью охладилось, со шва снимают излишек припоя, изделие промывают и высушивают в сушилке сухими опилками или сжатым воздухом.

Пайку труб выполняют в следующем порядке: очищают напильником или шабером место пайки, наносят кисточкой флюс на место спая, прикладывают нагретый и облуженный паяльник и пруток припоя к месту спая, расплавляют припой, равномерно и медленно непрерывно перемещают паяльник по линии шва, давая припою заполнить шов. После окончания пайки и полного остывания трубы удаляют флюс, промывают трубу с теплой воде.

Особенности пайки некоторых металлов и сплавов. Низкоуглеродистые стали хорошо подвергаются пайке как мягкими, так и твердыми припоями. В качестве мягких припоев применяют оловянно-свинцовые припои, а в качестве флюса — хлористый цинк или канифоль.

Высокоуглеродистые и инструментальные стали можно паять медно-цинковыми и серебряными припоями.

Пайку чугунных деталей выполняют латунными и серебряными припоями. Перед пайкой детали очищают от окислов, масла и обрабатываемую поверхность зачищают механическим способом. Затем в месте спая кислородно-ацетиленовым пламенем с избытком кислорода выжигают свободный графит, детали прогревают и очищают от окислов и покрывают бурой. Нагревание можно производить паяльной лампой, не допуская нагрева детали выше 900 °С.

После окончания пайки чугунные детали отжигают: нагревают до температуры 700 —750 °С, выдерживают при этой температуре в течение 20 — 25 мин, затем охлаждают на воздухе. Доброкачественный шов получается в том случае, когда поверхности спаиваемых деталей до пайки, покрывают медью.

П айка нержавеющих сталей сопряжена с некоторыми трудностями, так как вследствие химического воздействия кислорода на легирующие элементы при нагреве происходит окисление поверхности стали. В целях удаления окислов и дальнейшего предупреждения их образования применяют различные флюсы (например, буру). Нержавеющие стали паяют припоем ПСр45.

Медь и ее сплавы, хорошо паяются всеми способами.

Пайка алюминия является весьма трудной операцией. Это связано с тем, что алюминий очень быстро окисляется на воздухе, покрываясь очень тонкой пленкой окиси, которая трудно поддается пайке.

Окисную пленку удаляют в процессе пайки механическим, химическим или ультразвуковым способом. Перед пайкой поверхность изделия обезжиривают в бензине или горячем 10% -ном растворе каустической соды и протравливают в растворе кйслоты или зачищают. При механическом способе удаления окислов место шва нагревают до температуры плавления припоя, наносят расплавленный припой (цинк, олово или их сплавы) и шабером, щеткой под слоем припоя разрушают окисную пленку. Припой смачивает поверхность алюминия и образует после охлаждения шов.

Припой смачивает поверхность алюминия и образует после охлаждения шов.

Лучшие результаты пайки алюминия дает применение ультразвуковых паяльников, которые создают в расплавленном припое колебания ультразвуковой частоты (от 20 кГц до 1 ГГц), частички припоя увлекаются, ударяют о поверхность алюминии и разрушают окисную пленку. Для ультразвуковой пайки применяют припой на цинковой или оловянной основе с добавлением кадмия и алюминия.

При химическом способе окисная пленка разрушается активными флюсами. В качестве флюса применяют смесь из 10% фтористого натрия, 8% хлористого цинка, 32% хлористого лития и 50% хлористого калия. Место пайки и пруток припоя подогревают до температуры 300 — 400 °С. Припой погружают в порошкообразный флюс, а место пайки дополнительно подогревают до температуры несколько большей температуры плавления припоя. Проводя припоем с нажимом и быстро по подогреваемому шву, флюсом удаляют окисную пленку.

Припой плавится и заполняет шов. Для удаления остатков флюса изделие после пайки промывают.

—-

Мягкими припоями называются легкоплавкие припои с температурой плавления ниже 400 °С. Эти припои имеют малую механическую прочность: предел прочности при растяжении обычно не превышает 5—7 кГ/мм2. Пайку мягкими припоями можно применять почти для всех металлов в разнообразных сочетаниях, в том числе и для таких легкоплавких, как цинк, свинец, олово и их сплавы. Наиболее употребительные мягкие припои обычно содержат значительное количество олова.

Мягкие припои изготовляют в виде прутков, болванок, проволоки (обычно диаметром 3 мм), трубок, набитых флюсом (вес флюса составляет около 5% веса припоя), порошка и пасты из порошка припоя с флюсом. Поверхности спая должны быть хорошо очищены механическими и химическими средствами или предварительно облужены. Флюсы при пайке мягкими припоями, как правило, необходимы. Для флюсов применяются сравнительно слабо действующие на металл органические вещества или неорганические соединения, действующие сильнее и разъедающие металл. К первой группе веществ можно отнести канифоль, хорошо очищающую медь и латунь от окислов, и стеарин, особенно подходящий для пайки свинца и свинцовых сплавов.

К первой группе веществ можно отнести канифоль, хорошо очищающую медь и латунь от окислов, и стеарин, особенно подходящий для пайки свинца и свинцовых сплавов.

Мягкая пайка производится паяльниками и газовыми горелками, погружением в ванны и т. д. Наиболее распространена пайка паяльниками. Рабочую часть паяльника изготовляют из меди; форма паяльника должна соответствовать форме соединения, а вес — размерам изделия и толщине металла, чтобы паяльник мог, не охлаждаясь значительно, нагреть кромки до необходимой температуры. Нагреваются паяльники на горнах, паяльных лампах и газовых горелках. Для непрерывной работы к паяльникам могут быть пристроены бензиновые или газовые горелки. Наиболее удобны в работе распространенные на производстве паяльники с электрическим нагревом, которые обеспечивают наивысшую производительность и наилучшие условия труда. Горелки для мягкой пайки работают на дешевых промышленных или природ-’ ных горючих газах, сжигаемых с воздухом.

Распространенным способом пайки является погружение деталей в металлические ванны с расплавленным припоем. Удобны котелки для расплавленного припоя с электрическим нагревом. Иногда, например для свинцовых труб и кабельных оболочек, производится пайка растиранием. Место пайки обливают расплавленным припоем и формуют в полурасплавленном состоянии растиранием ветошью или паклей. При мягкой пайке алюминия растирание в несколько иной форме применяется для разрушения пленки окиси алюминия, которую не могут растворить флюсы при низких температурах мягкой пайки. На нагретое до температуры пайки место наносят припой и растирают проволочной щеткой или скребком до облуживания поверхности, после чего добавляют необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия).

Удобны котелки для расплавленного припоя с электрическим нагревом. Иногда, например для свинцовых труб и кабельных оболочек, производится пайка растиранием. Место пайки обливают расплавленным припоем и формуют в полурасплавленном состоянии растиранием ветошью или паклей. При мягкой пайке алюминия растирание в несколько иной форме применяется для разрушения пленки окиси алюминия, которую не могут растворить флюсы при низких температурах мягкой пайки. На нагретое до температуры пайки место наносят припой и растирают проволочной щеткой или скребком до облуживания поверхности, после чего добавляют необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия).

Прочность мягких припоев незначительна, поэтому соединения, подвергающиеся значительной нагрузке, рекомендуется до пайки прочно скреплять точечной сваркой, заклепками, развальцовкой, фальцовкой, шпильками и т. д., припой в этом случае служит преимущественно для уплотнения шва и придания ему герметичности.

—

Пайка как метод соединения металлов, является одним из самых распространенных и в то же время мало изученных производственных процессов.

Сведения по пайке большей частью отрывочны, необъективны и часто вводят в заблуждение. В настоящем руководстве Комитет пайки при Американском обществе сварщиков обобщил имеющиеся данные по мягкой пайке, стараясь дать их в ясной и сжатой форме.

Согласно определению Американского общества сварщиков, пайка представляет собой процесс соединения металлов нагревом с использованием присадочного металла (обычно цветного), температура плавления которого ниже, чем основного металла. Присадочный материал распределяется в зазоре между соответствующим образом подогнанными деталями noft действием капиллярных сил.

По температурному признаку пайку принято подразделять на мягкую (ниже 427 °С) и твердую (свыше 427 °С).

Твердая пайка была подробно рассмотрена в.«Руководстве по твердой пайке», выпущенном Американским обществом сварщиков

Материал в данном руководстве изложен в порядке, который, по мнению составителей, является наиболее удобным для понимания основных положений технологического процесса. Специалист в области пайки для получения ответов на интересующие его вопросы может обратиться к разделам о пайке соответствующих металлов и в случае необходимости может возвратиться к основным принцип&м пайки.

Специалист в области пайки для получения ответов на интересующие его вопросы может обратиться к разделам о пайке соответствующих металлов и в случае необходимости может возвратиться к основным принцип&м пайки.

Выбор флюса, припоя и способа нагрева в значительной степени определяется свойствами металлов, подлежащих пайке. Паяемый металл обычно выбирают исходя из специальных требований: электропроводности, веса, коррозионной стойкости и т. д. Возможность легкой пайки металла, сплава или металла с каким-либо покрытием часто определяется активностью флюса, который может быть применен. Если металл паяется трудно, то следует применить более активный флюс или прибегнуть к специальным флюсам и припоям. Некоторые металлы настолько трудно паяются с применением любых флюсов, что целесообразно применить какой-нибудь другой способ соединения.

Приведенная ниже таблица дает представление о возможностях пайки металлов, сплавов и металлов с покрытиями с применением различных флюсов.

Большинство металлов паяется без затруднения, если технология правильна. Выбор припоя, флюса, способов очистки и нагрева определяется условиями работы изделия. Более полно технологический процесс пайки рассматривается в главах, посвященных соединению отдельных металлов.

Для того чтобы при использовании процессов, описанных в данном руководстве, получить качественное соединение, необходимо выполнять следующие требования.

1. Конструкция соединения. Соединение должно быть сконструировано в соответствии с требованиями пайки.

2. Очистка поверхности. Соединяемые поверхности должны быть тщательно очищены, чтобы припой мог омачивать основной металл.

3. Нанесение флюса. Флюс должен удалять оставшиеся следы окисной пленки и предотвращать образование новых окислов в процессе пайки.

4. Фиксация. В процессе нагрева и охлаждения должно сохраняться правильное относительное расположение деталей. С этой целью применяют специальные приспособления или зажимы, либо скрепляют отдельные детали обжатием, клепкой или другим способом.

5. Нагрев и введение припоя. Выбранный способ пайки должен обеспечивать необходимые температуру пайки, распределение тепла, скорости нагрева и охлаждения, соответствующие свойствам паяемого металла и требованиям, предъявляемым к готовому изделию.

6. Удаление остатков флюса. Если применяется некоррозионный флюс, то зачистка после пайки необязательна. Остатки коррозионного флюса необходимо удалять.

Пайка мягкими припоями — очень древний способ соединения металлов, но наряду с ними в последние годы в промышленности внедрены новые методы пайки, вследствие широкого распространения узлов из мелких деталей и возросших требований к их надежности.

В этой книге составители стремились дать самые последние и точные сведения, но вполне понятно, что для специалиста какой-либо узкой области руководство может служить только в качестве отправной точки для решения стоящих перед ним задач. Можно надеяться, что пользование данным руководством предупредит ненужные опыты и дорогостоящие ошибки.

—

Мягкие припои применяют в основном для пайки изделий, неиспытывающих больших механических перегрузок и воздействия высоких температур. Предел прочности паяных соединений, выполненных мягкими припоями, не превышает 7 кгс/мм2. К мягким припоям относят сплавы на основе олова и свинца и имеющие низкую температуру плавления (ниже 400—450 °С).

Для получения доброкачественного соединения при пайке мягкими припоями необходимо строго выполнить следующие операции:

— очистить поверхность деталей, подлежащих пайке, от грязи, жиров и окисных пленок;

— облудить участки пайки деталей одним из способов: погружением в расплавленный припой, электролитическим (гальваническим) или паяльником;

— собрать и зафиксировать спаиваемые детали;

— покрыть места пайки флюсом;

— нанести припой непосредственно в места соединения деталей и произвести пайку одним из способов;

— зачистить паяный шов механическим способом, промыть и просушить;

— произвести контроль паяного соединения.

Пайку мягкими припоями осуществляют различными способами: паяльником, паяльной лампой или горелкой, погружением деталей в ванну с расплавленным припоем.

Реклама:

Читать далее:

Пайка с помощью паяльника

Статьи по теме:

Процесс пайки и заливки металлов: последовательность,отличия от сварки

Сеть профессиональных контактов специалистов сварки

Пайка является широко распространенным процессом, как при изготовлении, так при ремонте деталей. Этот способ известен людям уже 3-5тыс. лет. При раскопках находят паянные медно-серебрянным припоем трубы, украшения, оружие. Пайка незаменима в радиоэлектронике, ракето-, самолето-, автотракторостроении. С помощью пайки изготовляются трубопроводы, радиаторы , электрооборудование и др. Процесс пайки легко поддается механизации и автоматизации.

Пайка – процесс соединения металлических поверхностей, находящихся в твердом состоянии, расплавленными припоями, которые заполняют зазор между поверхностями и образуют паянный шов при кристаллизации.

Пайка выполняется в следующей последовательности:

- – нагрев спаиваемых деталей до температуры, близкой к температуре плавления припоя;

- – расплавление припоя и нанесение его на предварительно обработанные детали ;

- – заполнение припоем шва ; растворение основного металла в расплавленном шве и взаимная диффузия металлов;

- – кристаллизация шва.

Другие страницы по теме

“Пайка”

:

Для выполнения пайки необходимо, чтобы частицы расплавленного припоя вступали в прочный контакт с поверхностями соединяемых деталей.

Капля расплавленного припоя растекается (см.рис.1) по поверхности до определенного предела.

Пайка возможна, когда припой хорошо смачивает твердое тело. Если жидкость не смачивает твердое тело , то пайка невозможна. Хорошего смачивания можно добиться соответствующей подготовкой поверхности ( механическая обработка для удаления окислов, обезжиривание для удаления жировых загрязнений) и подбором припоя и флюса . При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

При хорошем смачивании заполняются все зазоры и поры и обеспечивается прочное соединение деталей.

Рис.1.Смачивание поверхности детали припоем.

Хотя процесс пайки является родственным сварке, но есть принципиальные отличия:

- Образование шва при пайке происходит за счет заполнения расплавленным припоем капиллярного зазора между поверхностями и взаимной диффузии металлов.

- При пайке не плавится основной металл, а только припой, а при сварке плавится свариваемый и присадочный материал. Шов образуется без расплавления кромок паяемых деталей.

Прочность соединения деталей при пайке ниже чем при сварке, но во многих случаях является достаточной для конкретных изделий. При этом пайка имеет некоторые технологические преимущества перед сваркой:

- Дает возможность соединения разнородных металлов и даже металла с неметаллом.

- Простота технологического процесса, хорошие условия для автоматизации и механизации пайки, высокая производительность труда.

- Температура нагрева детали при пайке значительно ниже, чем при сварке, при пайке нет значительных остаточных деформаций и не происходит коробления , не расплавляются кромки и не изменяется структура и механические свойства соединяемых деталей.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Трудовые действия | Ознакомление с производственно-технической документацией на схему, узел, электрическую машину или электроаппарат |

Подготовка материалов, инструментов и приспособлений, используемых для выполнения работы, в том числе в условиях повышенного радиационного фона | |

Разделка сращиваемых концов провода или кабеля | |

Подготовка проводов к лужению и пайке с использованием специальных приспособлений – зачистка от изоляции, очистка токоведущих жил от окислов и загрязнений, в том числе в условиях повышенного радиационного фона | |

Выполнение лужения, пайки, в том числе в условиях повышенного радиационного фона | |

Визуальная и при необходимости инструментальная проверка качества выполненного лужения или пайки | |

Очистка места выполнения действия от остатков используемого флюса | |

Зачистка места лужения или пайки от дефектов, препятствующих надежному изолированию места выполнения работы | |

Изолирование мест выполнения пайки | |

Необходимые умения | Пользоваться конструкторской, производственно-технологической и нормативно-технической документацией |

Применять индивидуальные средства защиты при выполнении работы, в том числе в условиях повышенного радиационного фона | |

Пользоваться специальной технологической оснасткой, в том числе в условиях повышенного радиационного фона | |

Необходимые знания | Правила технической эксплуатации электроустановок, в том числе в условиях повышенного радиационного фона |

Правила оказания первой помощи при травмах и несчастных случаях | |

Назначение, устройство и принципы работы используемых в организациях атомной отрасли приспособлений, инструментов и оборудования | |

Методы практической обработки электротехнических материалов в пределах выполняемых работ, в том числе в условиях повышенного радиационного фона | |

Основные сведения по электротехнике, необходимые для выполнения работы | |

Технология выполнения работ, в том числе в условиях повышенного радиационного фона | |

Физические и химические основы процессов пайки и лужения | |

Механические и электрохимические характеристики электротехнических материалов в пределах выполняемых работ | |

Химические особенности используемых при пайке и лужении флюсов | |

Основные приемы ведения электрогазосварочных работ, в том числе в условиях повышенного радиационного фона | |

Требования охраны труда, производственной санитарии, нормы и правила экологической, пожарной, радиационной безопасности и взрывобезопасности | |

Другие характеристики | – |

Технология пайки металлов – Энциклопедия по машиностроению XXL

Перспективным направлением развития технологии пайки металлов и неметаллических материалов является использование ультразвука. Оборудование в этом случае состоит из генератора ультразвуковой частоты и электропаяльника с ультразвуковым магнитострикционным вибратором или из ванны с расплавленным припоем, в котором возбуждаются преобразователем колебания ультразвуковой частоты (около 20 ООО гц). Особенно удобен этот способ пайки деталей из алюминия и алюминиевых сплавов, так как высокочастотные колебания в расплавленном припое разрушают оксидную пленку и отпадает необходимость во флюсе.

[c.278]

Оборудование в этом случае состоит из генератора ультразвуковой частоты и электропаяльника с ультразвуковым магнитострикционным вибратором или из ванны с расплавленным припоем, в котором возбуждаются преобразователем колебания ультразвуковой частоты (около 20 ООО гц). Особенно удобен этот способ пайки деталей из алюминия и алюминиевых сплавов, так как высокочастотные колебания в расплавленном припое разрушают оксидную пленку и отпадает необходимость во флюсе.

[c.278]

Технология пайки металлов 285 [c.463]

Данная книга не является узким практическим (рецептурным) руководством по пайке, хотя авторы не устранились от изложения некоторых существенных деталей технологии пайки металлов и сплавов. Некоторые способы пайки, не получившие развития за последнее время или хорошо известные и достаточно подробно изложенные как в первом издании, так и в других отечественных и переводны.ч работах, в книге не рассмотрены. [c.3]

Перспективно развитие технологии пайки металлов и неметаллических материалов ультразвуком. Этот метод пайки удобен для деталей из алюминиевых сплавов, так как высокочастотные колебания (20 000 Гц) разрушают окисную пленку, и пайка происходит без флюса. В качестве припоя используют оловянно-цинковые сплавы (олова 80—98%), сплавы кадмия с оловом или кадмия с цинком.

[c.224]

Этот метод пайки удобен для деталей из алюминиевых сплавов, так как высокочастотные колебания (20 000 Гц) разрушают окисную пленку, и пайка происходит без флюса. В качестве припоя используют оловянно-цинковые сплавы (олова 80—98%), сплавы кадмия с оловом или кадмия с цинком.

[c.224]

Длительное время этот процесс использовался лишь для пайки деталей из черных металлов, и только в последние годы была разработана технология пайки деталей из меди, алюминия и их сплавов. [c.282]

Глава IV Технология сварки и резки металлов” содержит классификацию способов сварки, сведения о технологии, режимах, оборудовании ручной и автоматической дуговой электросварки, контактной электросварки, газовой сварки и резки, а также пайки металлов. [c.562]

Пайка металлических деталей — процесс создания прочного, неразъемного соединения путем внесения между соединяемыми поверхностями специально расплавляемого металла — припоя, температура плавления которого ниже температуры плавления соединяемых деталей. После охлаждения затвердевший припой прочно соединяет соприкасающиеся с ним поверхности. Пайка близка к сварке, но отличается от нее тем, что применима для соединения самых разнообразных по составу материалов, в то время как сваркой соединяются преимущественно однородные кроме того, при пайке соединяемые поверхности не расплавляются, даже если возникает химическое взаимодействие с припоем. Процессы и технология пайки детально изучены и подробно описаны, здесь они не рассматриваются. Ниже приводятся составы припоев и флюсов, постоянно применяемые при пайке и зачастую приготовляемые в условиях предприятия, даже если имеется промышленный выпуск того или иного из них.

[c.107]

После охлаждения затвердевший припой прочно соединяет соприкасающиеся с ним поверхности. Пайка близка к сварке, но отличается от нее тем, что применима для соединения самых разнообразных по составу материалов, в то время как сваркой соединяются преимущественно однородные кроме того, при пайке соединяемые поверхности не расплавляются, даже если возникает химическое взаимодействие с припоем. Процессы и технология пайки детально изучены и подробно описаны, здесь они не рассматриваются. Ниже приводятся составы припоев и флюсов, постоянно применяемые при пайке и зачастую приготовляемые в условиях предприятия, даже если имеется промышленный выпуск того или иного из них.

[c.107]

Наиболее распространенная технология пайки включает следующие операции нанесение и вжигание первого металлизационного покрытия нанесение второго слоя металла для улучшения смачивания покрытия припоем пайка металлизированной керамики с металлической арматурой. [c.87]

Характер связи определяется при изучении микроструктуры образцов, вырезанных из паяного соединения.

При разработке технологии пайки следует подбирать такие условия процесса, которые обеспечивают хорошее смачивание основного металла припоем и по возможности предотвращают образование диффузионного слоя интерметаллических соединений.

[c.57]

При разработке технологии пайки следует подбирать такие условия процесса, которые обеспечивают хорошее смачивание основного металла припоем и по возможности предотвращают образование диффузионного слоя интерметаллических соединений.

[c.57]После первого издания книги Пайка металлов многие аспекты системы пайки получили значительное развитие, в том- числе контактные процессы и другие вопросы теории пайки, технология пайки различных металлов и сплавов на их основе, появились новые способы пайки. Развивалась пайка неметаллических материалов, разнородных материалов, нагревательное оборудование и оснастка, механизация и автоматизация операций пайки. [c.4]

Конструкционная прочность паяного соединения или изделия оценивается способностью сопротивляться их деформации и разрушению в слабом звене и, следовательно, зависит от качества металлов, технологии пайки, полей напряжения, возникающих в основном металле и в шве, состава рабочих сред при эксплуатации. [c.51]

[c.51]

Учебное пособие написано в соответствии с программой курса Технология конструкционны.х материалов для студентов механических специальностей немашиностроительных вузов. Оно содержит разделы по производству черных и цветных металлов, основы металловедения и термической обработки, литейное производство, обработка металлов давлением, основы сварочного производства, пайка металлов и сплавов, обработка металлов резанием, электрофизические и электрохимические методы формообразования поверхностей, производство машиностроительных деталей из неметаллических материалов. [c.2]

Учебное пособие написано в соответствии с программой курса Технология конструкционных материалов для механических специальностей немашиностроительных вузов. В нем предусмотрены разделы по производству черных и цветных металлов, основам металловедения и термической обработки, литейному производству, обработке металлов давлением, основам сварочного производства, пайке металлов и сплавов, обработке металлов резанием, электрофизическим и электрохимическим методам формообразования поверхностей, производству машиностроительных деталей из неметаллических материалов. [c.15]

[c.15]

Во 2-е издание книги включен материал по новым разновидностям пайки диффузионной, контактно-реактивной описаны последние достижения в области технологии пайки сплавов на основе алюминия, меди, титана и др. Изложены основные сведения по физико-химическим основам процессов пайки, особенно по взаимодействию паяемого металла с жидким припоем. Обобщен практический опыт по оценке влияния составов припоев, паяемых металлов и основных технологических факторов на качество паяных соединений. [c.2]

Участие жидкой фазы и нагрев соединяемых твердых тел ниже температуры солидуса — необходимое и достаточное условие выполнения процесса пайки. Отсюда вытекает определение пайки как процесса создания неразъемного соединения металлов без их расплавления путем заполнения зазора жидким припоем. Существенные преимущества технологии пайки перед технологией сварки плавлением при создании неразъемных соединений — нагрев паяемых деталей ниже температуры солидуса и расход меньших удельных мощностей тепловой энергии. В результате детали меньше коробятся, создаются благоприятные условия для соединения тонкостенных деталей, деталей, сильно отличающихся по толщине, а также для получения конструкций весьма сложной формы, часто невыполнимых сваркой.

[c.5]

В результате детали меньше коробятся, создаются благоприятные условия для соединения тонкостенных деталей, деталей, сильно отличающихся по толщине, а также для получения конструкций весьма сложной формы, часто невыполнимых сваркой.

[c.5]

Титан — относительно новый промышленный материал. При разработке технологии пайки титана и его сплавов возник ряд затруднений, причина которых — высокая химическая активность этого металла. Титан относится к числу металлов — геттеров, интенсивно поглощающих кислород, азот, водород. При этом существенно понижается его пластичность. [c.338]

Прочность паяных швов из титановых сплавов, выполненных по обычным режимам капиллярной пайки припоями на основе серебра, олова, алюминия, определяемая в известной мере сравнительно невысокой прочностью этих металлов, значительно ниже прочности титана и его сплавов. Кроме того, со всеми компонентами этих припоев титан образует хрупкие интерметаллидные эвтектики или перитектики, существенно ухудшающие прочностные характеристики паяных швов.

Технология пайки титана и его сплавов совершенствуется по пути повышения прочности паяного шва, увеличения его сцепления с паяемым металлом, уменьшения эрозионного воздействия жидких припоев и тепло-вого цикла пайки на свойства основного металла.

[c.339]

Технология пайки титана и его сплавов совершенствуется по пути повышения прочности паяного шва, увеличения его сцепления с паяемым металлом, уменьшения эрозионного воздействия жидких припоев и тепло-вого цикла пайки на свойства основного металла.

[c.339]Применяя так называемое барьерное покрытие титана и его сплавов тонким слоем других металлов, е некоторых случаях удается предотвратить образование на его поверхности окисных пленок, альфированного слоя, гидридов и нитридов и свести процесс пайки титана к разработанной и более простой технологии пайки металлопокрытия. Покрытие может быть осуществлено путем горячего лужения, а также химическим или электролитическим методами, термовакуумным напылением и др. При применении барьерных покрытий прочность сцепления их с титаном определяет, в известной мере, и прочность паяного соединения. [c.341]

ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА, СТАЛИ, ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ. НАПЛАВКА ТВЕРДЫХ СПЛАВОВ. ПАЙКА МЕТАЛЛОВ И СПЛАВОВ

[c. 288]

288]

Наиболее широко применяют мягкие припои. Они имеют низкую температуру плавления (до 400 °С), что упрощает технологию пайки, хорошо смачивают поверхность большей части металлов, пластичны, но недостаточно прочны (предел прочности при разрыве не превышает 70 МПа). Мягкие припои изготовляют, в основном, из сплавов на основе свинца и олова (ПОС 90 ПОС 61 — ГОСТ 21930—76). [c.135]

Особенности технологии пайки. Места, подлежащие пайке, тщательно очищают от грязи, жировых и оксидных пленок механическим (зубилом, напильником, наждачной шкуркой и др.) или химическим способом. Детали из черных металлов очищают кислотными или щелочными растворами. Цветные металлы очищают механическим путем. [c.112]

Возможность разрущения окисных поверхностных пленок ультразвуком используют и для пайки металлов. При этом нет необходимости во флюсах, которые используют для удаления окислов с поверхности металлов, что упрощает технологию и улучшает санитарные условия. [c.657]

В пятом разделе изложены основные современные методы сварки и пайки металлов, технология изготовления сварных изделий, рассмотрены основные дефекты сварных соединений и способы их устранения, даны сведения о сварочных машинах и областях рационального применения сварочных процессов. [c.12]

Каждому из названных способов присущи как свои достоинства, так и недостатки относительно друг др)та, но тем не менее каждый из них может быть использован для соединения любых металлов и их сочетаний, в том числе с керамикой, композитами и т.д., при условии тщательной подготовки паяемых поверхностей, т.е. удаления оксидов и загрязнений, рационального выбора припоя, оборудования для нагрева, защиты от окисления в процессе пайки и оптимальной технологии пайки. [c.456]

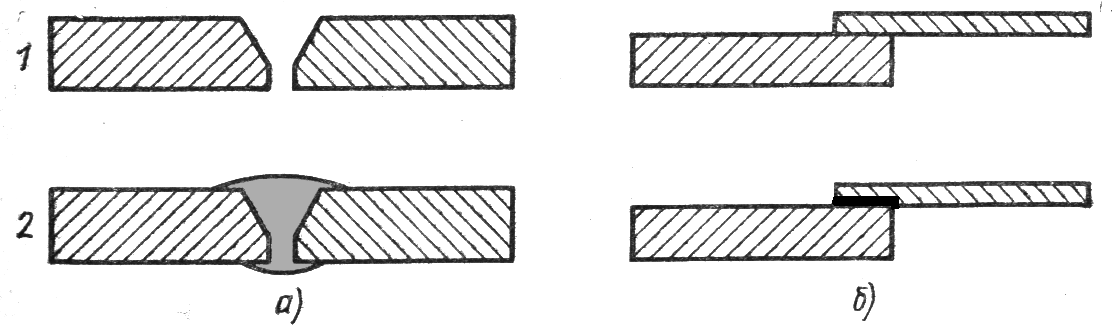

Технология пайки. Чем лучше и тщательнее подгонка деталей и чем больше площадь спая, тем выше прочность паяного соединения. Примеры конструктивного выполнения паяных соединений показаны на рис. 21.1. Преимущественно применяют соединения внахлестку. Зазор должен быть минимальным для серебряных припоев — 0,05… 0,03 мм, на трубчатых элементах — 0,2… 0,25 мм. Зазор особенно влияет на прочность пайки металлов с высоким временным сопротивлением. При пайке меди зазор оказывает меньшее влияние на прочность соединения. [c.426]

Как наука и как производственный процесс пайка развивается на базе физической химии, термодинамики, металловедения, технологии металлов, поэтому курс Пайка металлов необходимо изучать после прохождения этих дисциплин. [c.3]

Перспективным направлением развития технологии пайки металлов и неметаллических материалов является использование ультразвука. Особенно удобен этот способ пайки деталей из алюминия и алюминиевых сплавов, так как высокочастотные колебания (20 ООО гц) в расплавленном припое разрушают окисную пленку и пайка происходит без флюса. В качестве припоя используют оло-вяноцинковые сплавы (олова от 80 до 98%), сплавы кадмия с оловом или кадмия с цинком. [c.270]

Всевозрастающий интерес ученых, инженеров и технологов к физике плазмы связан с необходимостью решения ряда важнейших фундаментальных и прикладных задач, в которых плазма должна выполнять сложную роль и высокотемпературного рабочего тела, и носителя электрических зарядов, и источника электромагнитных излучений в широком диапазоне длин воли, н электромагнитной силовой динамической системы, и активной среды с инверсной населенностью. К таким задачам относятся создание управляемых термоядерных реакторов, магиитогидродинамических преобразователей тепловой энергии в электрическую, электрореактивных плазменных ДЕ)И1 ателей для космических аппаратов, мощных лазеров на основе низкотемпературной плазмы сложного состава в качестве активной среды, гмазмохи-миЧеских реакторов, плазменно-технологических установок для плй вки резки, сварки и пайки металлов, нанесения различных покрытий и др. [c.384]

Для получения слабонапряженных не согласованных по термическому расширению спаев больших размеров тугоплавких сте-кол с металлами применяются высокопластичные припои на основе свинца с небольшими добавками адгезионноактивного вещества — титана [1, 2]. Для дальнейшего усовершенствования технологии пайки необходимо детальное исследование процессов смачивания и свойств паяных соединений. [c.48]

Рассмотрены физико-химические процессы и способы пайки,- припои н паяльные смеси, флюсы и газовые среды, оборудование, технологическая оснастка, особенности пайки металлов и неметаллических материалов. При ведепы сведения о подготовке поверхности к пайке, конструировании и прочности соединений, проектировании технологии, контроле качества пайки и основы нормирования паяльных работ. [c.2]

Свойства паяных соединений в опре-деляющей степени зависят от количества жидкой фазы в зазоре между соединяемыми поверхностями деталей. При капиллярной пайке применяют зазоры от сотых до десятых долей миллиметра в зависимости от свойств припоя, паяемого металла, конструктивных факторов изделия, технологии пайки. Например, при пайке железа и углеродистой стали медью в газовой атмосфере рекомендуются зазоры порядка 0,1 мм, так как в этом случае стойкость окисиой пленки на паяемом металле и припое невелика, жидко-текучесть меди высокая и практически не меняется в процессе пайки. При пайке алюминия и его сплавов припоями на основе алюминия зазор дол- [c.305]

М а к с и м и X и н Б. А. Современная технология и пути механизации пайки металлов. Сб. Механизация и автоматизация сборочных и монтажных работ в приборостроительной и радиотехнической промышленности . Вып. I. Изд. ЛДНТП, 1963. [c.445]

Повышение температуры распая оказывает большей частью полезное влияние на свойства паяного соединения, так как при этом могут быть улучшены свойства паяного шва и повышена температура работы паяного соединения. Это важно, в частности, при пайке технических тугоплавких металлов — молибдена и вольфрама, нагрев которых должен быть не выше температуры их рекристаллизации во избежание процессов, вызывающих охрупчивание по границам зерен. Возможность повышения температуры распая облегчает технологию пайки многих изделий. [c.64]

При разработке технологии пайки важнейшее значение имеет паяемость металла, т. е. способность его образовывать качественное паяное соединение [7]. Паяемость не является свойством металлов, характеризуемых экстенсивной величиной, под-чиняюшейся закону аддитивности (как, например, объем, масса и др.), или интенсивной величиной, не подчиняющейся этому закону (как, например, температура и др.). Она выражает отношение основного металла к жидкому припою, реализуемое в определенных условиях. [c.277]

Настоящий справочник имеет целью оказать помощь многочисленным кадрам рабочих-сварщиков, бригадирам и мастерам по сварке в решении различных вопросов, возникающих в процессе производства. Справочник поможет также рабочим в расширении технического кругозора и теоретических знаний. В справочнике в краткой форме освещен систематизи-р” занныЯ материал по вопросам сварки и газопламенной обработки металлов, имеющим практическое значение а также опыт -и достижения новаторов и передовиков—сварщиков крупных промышленных предприятий. В справочнике приведены материалы по металлургическим основам сварки, сварке и наплавке цветных металлоз, режущего инструмента и твердых сплавов, механизации и автоматизации изготовления сварных конструкций, стропально-такелажным работам, ремонтной сварке, а также расчету простейших сварных соединений, технике безопасности. В справочник не включены материалы по тепловым основам сварки, по технологии производства сварочных материалов (электродов и флюсов), по пайке металлов и некоторым другим вопросам, представляющим, по мнению авторов, второстепенный интерес для круга читателей, на который рассчитан справочник. [c.9]

Непропай возникает в результате несма-чивания паяемого металла припоем. Чтобы избежать непропаянных мест, необходимо тщательно удалить оксидную пленку и обеспечить установленные технологией пайки зазоры. Наличие вредных примесей в припоях отрицательно влияет на качество заполнения зазора. Жидкотекучесть припоев резко снижается при их загрязнении оксидами. [c.244]

Технология пайки. Технологический процесс пайки мягкими припоями различных соединений сводится к следующему. Облуженным паяльником наносят расплавленный припой на место соединения, предварительно покрытое слоем флюса, и прогревают это место паяльником. Припой затекает в зазор между спаиваемыми деталями и сплавляется с основным металлом. Затем паяльник отводят, а припой, затвердевая, образует монолитное соединение. При этом спаиваемые детали должны быть неподвижны относительно друг друга до полного затвердения припоя. [c.108]

Сущность предложенного процесса сводилась к нанесению металлизирующей пасты на керамические детали и ее последующему закреплению путем высокотемпе1ра-турного вжигания (впекания) в керамику. Пайка металлизированной керамики с металлом осуществлялась аналогично пайке металла с металлом. В дальнейшем подобная технология соединения керамики с металлом получила название способа предварительной металлизации порошками тугоплавких металлов или многоступенчатого способа. [c.7]

Технология пайки с использованием горючих газов — заменителей ацетилена не отличается от технологии пайки с нспользо-ванием ацетилена. При подготовке металла к пайке поверхности, подлежащие соединению, очищают от различных загрязнений механическими способами или травлением с последующей промывкой и осушкой. Необходимость тщательной очистки паяемых поверхностей вызвана тем, что чистота этих поверхностей является одним из условий смачивания их припоем и растекания последнего, без чего не может быть получено прочного паяемого соединения. Для большинства металлов применяется механическая зачистка паяемых поверхностей. Исключение составляют алюминий, магний и их сплавы, для которых рекомендуется очистка путем химического травления. [c.126]

Соединение проводов пайкой: плюсы и минусы | Матвей Майский

Существует несколько основных способов соединения проводов, одним из которых является пайка. Это более надёжный метод, нежели традиционная опрессовка. Такие соединения подходят для практически любых задач, связанных с прокладкой проводки и прочими видами электромонтажных работ. Пайка является более универсальным решением, в сравнении с остальными методами монтажа.

Особенности соединения проводки пайкой

Технология предполагает соединение проводников на молекулярном уровне, по аналогии со сваркой. Это и обеспечивает основное преимущество перед другими способами, основанными на принципе контактного давления. Любой элемент конструкции, отвечающий за создание давления на проводники, постепенно может ослабевать. Молекулярная связь значительно надёжнее и долговечнее.

Но, этот метод крайне требователен к профессионализму мастера. Без опыта в пайке крайне нежелательно соединять провода таким способом. Низкое качество выполнения работы нивелирует все преимущества технологии, и может повлечь риски безопасности. Для выполнения работ лучше воспользоваться помощью профессионала, или как минимум детально изучить технологию пайки.

Преимущества соединения пайкой

При условии качественного исполнения работы, такое соединение получится очень надёжным и долговечным. К основным достоинствам данного способа крепления проводов можно отнести:

- Высокая надёжность. На долговечность любого соединения влияет переходное сопротивление в месте крепления. Чем ниже этот показатель, тем надёжнее будет соединение. У пайки данная характеристика ниже любого контактного соединения. Она может уступать разве что сварке, причём при использовании в экстремальных условиях (высокотемпературный режим, агрессивные среды и т. п.). Для проводки в доме или квартире, где проводка не подвержена воздействию внешних факторов, это удобный и качественный вариант.

- Невысокие затраты на монтаж. Основное оборудование – паяльник. Также нужны обязательные расходные материалы – припой и флюс. Последние имеют низкую стоимость. Из дополнительных инструментов требуются разве что нож, пассатижи и кусачки.

- Универсальность. Технология позволяет крепить провода с разным количеством жил, и отличающиеся по сечению. Это позволяет реализовывать даже нестандартные задачи, когда контактные методы не подходят. Кроме того, можно соединять медную и алюминиевую проводку, но только при условии применения подходящего припоя и флюса.

- Нетребовательность в последующем обслуживании. После фиксации проводов между собой их достаточно качественно заизолировать, необходимости в дальнейшем обслуживании нет.

- Длительный срок службы и повышенная безопасность при условии соблюдения правил выполнения работ. Провода в месте соединения нагреваются меньше, за счёт образования молекулярных связей, что повышает безопасность.

Минусы соединения методом пайки

Несмотря на весомые достоинства, способ имеет и отрицательные особенности:

- Недостаточная технологичность. Перед выполнением самой пайки нужно сделать много подготовительных операций.

- Высокая трудоёмкость, вследствие чего метод не подходит для применения в промышленных масштабах. На качественный электромонтаж уходит достаточно много времени, поэтому при больших объёмах работ значительно проще выполнить опрессовку.

- Требования к навыкам и знаниям специалиста. Необходимо разбираться, как и с помощью каких расходных материалов оптимально соединять тот или иной тип проводов.

- Необходимость применения паяльника достаточной мощности. Соединить толстые провода маломощным паяльником обычно не получается. Высокомощные продаются в магазинах радиодеталей, но их стоимость немного выше обычных бытовых моделей.

- Использовать можно только нейтральные флюсы. Иногда с ними работать сложнее, что опять же требует наличия высокой квалификации.

Чтобы качественно выполнить монтаж, исполнитель должен хорошо разбираться в самой технологии, понимать физические и химические особенности разных металлов. К примеру, при креплении многожильных проводов важно качественно обработать флюсом и залудить каждую жилу.

Особая внимательность требуется при работе с алюминием. Такие провода соединять значительно сложнее из-за оксидной плёнки. Последнюю нужно удалить с проводника перед лужением. Для этого нужно использовать специальные флюсы, не содержащие кислот.

Рекомендации по выполнению электромонтажных работ

Пайка – надёжный и относительно простой метод электромонтажа. Но, надёжность и простота имеют место только при условии наличия соответствующих навыков и оборудования. Важно соблюсти все правила пайки, учитывая толщину и материал проводников.

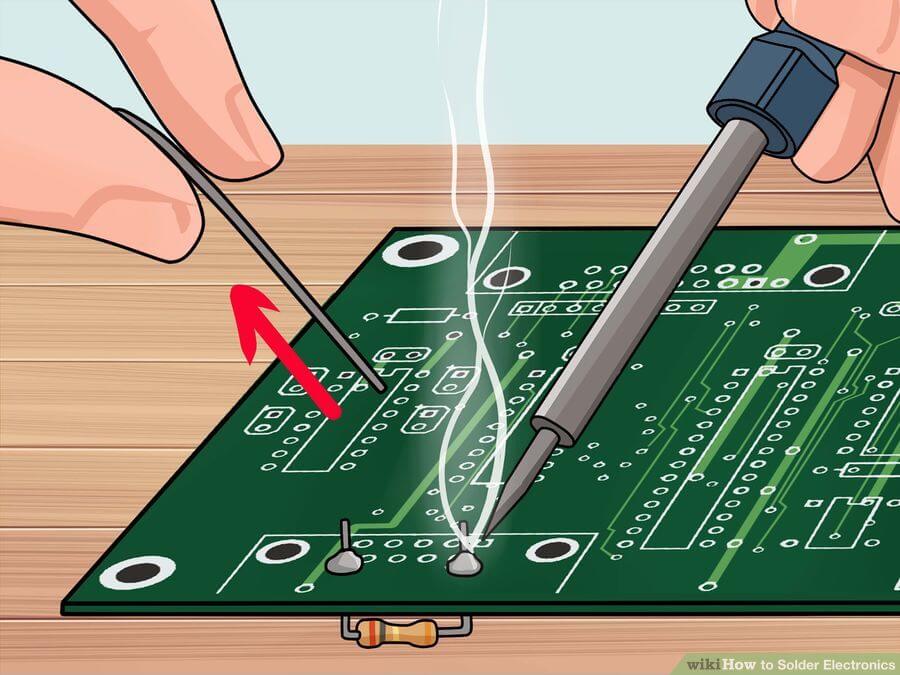

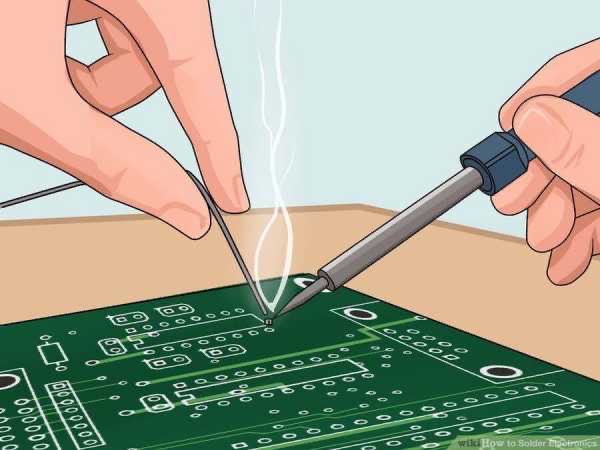

Первый этап – очистка проводников. С них нужно удалить любые загрязнения и окислы. После снятия изоляции жилы имеют темноватый оттенок. Это окислы и/или специальное защитного покрытие, которое следует убрать механическим способом. Следует добиться металлического блеска. Для этого хорошо подойдёт наждачная бумага.

В процессе пайки необходимо поддерживать температуру жала на оптимальном уровне. Если она будет недостаточной, получится так называемая «холодная» пайка, которая разрушится очень быстро. Поэтому обычного паяльника на 35-40 Вт будет недостаточно. Перегревать паяльник тоже нельзя, это приведёт к быстрому выгоранию флюса.

Нужно использовать нейтральный флюс, не содержащий агрессивных веществ. Традиционные паяльная кислота или жир не подойдут. Они значительно упрощают процесс выполнения пайки, но из-за остатков агрессивных веществ соединение быстро разрушится. Необязательно покупать дорогой флюс, подойдёт и обычная твёрдая канифоль или ей спиртовой раствор.

Желательно использовать паяльник мощностью 80 Вт. Для небольших соединений достаточно и мощности в 60 Вт. Он позволит быстро прогреть провода и создать качественное соединение всего за несколько секунд. Оптимальный припой для таких работ – ПОС-61. Соблюдая все вышеперечисленные рекомендации, удастся выполнить качественную пайку любых проводов, которая прослужит десятилетиями.

Пайка латуни твердым припоем. Технология пайки латунью. Материалы и инструменты

Может быть достаточно просто выполнена и в домашних условиях, хотя многие умельцы и не решаются на такую работу, боясь определенных сложностей, которые могут возникнуть в процессе ее выполнения.

Между тем, техника выполнения пайки латуни достаточно простая и не требует какой-то специальной подготовки.

Наиболее часто пайку латуни выполняют обыкновенной газовой горелкой и для этих целей в качестве припоя можно воспользоваться оловом, бурой либо иным аналогичным материалом, который может заменить традиционный флюс.

Следует отметить, что данную работу можно также выполнить специальным графитовым электродом или паяльником, используя соответствующий припой.

По своей сути пайка данного материала чем-то напоминает пайку стали, меди или чугуна, однако имеет некоторые особенности и тонкости, которые необходимо в обязательном порядке учитывать.

Следует отметить, что детали из латуни более просто обрабатывать, чем заготовки из стали, меди или чугуна.

Особенностью пайки в домашних условиях латуни, чугуна или меди, в отличие от стали, является то, что на их поверхности образуется оксидная пленка, которая влияет на качество производимого соединения.

Несмотря на это в домашних условиях при правильном подходе к делу, выполнить пайку латунных заготовок бурой, а также деталей из меди можно не только газовой горелкой, но и паяльником, в отличие от чугуна или стали, сварка которых осуществляется исключительно электродом.

Пайка по своей сути является наиболее оптимальным способом получить достаточно прочное и неразъемное соединение, как деталей выполненных из латуни, так и заготовок из других материалов, в том числе и из чугуна. Сварка графитовым электродом, в свою очередь, требует определенных навыков и подготовки.

При осуществлении соединения между элементами обязательно вводится расплавленный припой, и для этого можно воспользоваться оловом или бурой.

Припой должен иметь температуру плавления несколько ниже температуры плавления основного материала.

При помощи пайки между собой можно прочно соединять самые разные материалы, в том числе детали, выполненные из чугуна или меди.

Очень часто это бывает единственным способом осуществить скрепление металлических поверхностей различных типов.

Конечно, пайку в некотором роде можно определенным образом сравнить с выполнением сварки, когда соединение поверхностей производится электродом, однако в этом случае общим является только конечный результат.

Суть самого процесса выполнения пайки совершенно иная.

Основное различие между сваркой и пайкой заключается в том, что при соединении поверхностей электродом плавится основной материал, а при работе с паяльником плавится только металл-связка.

Кроме этого, в пайке обязательно должен присутствовать флюс, в качестве которого может выступать бура.

Конечно, пайка обеспечивает менее прочное соединение поверхностей алюминия, меди или чугуна, чем например сварка, однако позволяет работать даже с мелкими заготовками.

Объяснить это можно тем, что используемый при пайке флюс, в качестве которого может выступать бура, под воздействием относительно высоких температур выделяет определенные химические элементы, которые и уменьшают прочность основного соединения, кроме этого, сам шов получается пористым.

Пайку алюминия, как и, например, сварку чугуна, лучше всего производить внахлест, а не встык.

Несмотря на то, что по прочности соединения пайка несколько уступает сварке электродом, она в настоящее время активно используется в самых разных отраслях промышленности.

При помощи нее осуществляют необходимое скрепление не только латунных заготовок, но и изделий из меди и даже из чугуна.

Чаще всего пайку различных типов металлов производят паяльником, однако при необходимости для этих целей можно воспользоваться и газовой горелкой.

Для выполнения пайки, в том числе и латунных заготовок, в обязательном порядке требуется припой или флюс, в качестве которого очень часто выступает бура.

Следует отметить и то, что сварка может быть как высокотемпературной, так и низкотемпературной. В домашних условиях используется первый вариант пайки.

На видео выше можно увидеть, как выполняется пайка латунных заготовок.

Характеристики материалов

Вообще латунь представляет собой сплав меди и цинка. Особенно часто он используется для производства различной домашней утвари, труб, радиаторов и многих других приспособлений.

Домашнему мастеру очень часто приходится сталкиваться с необходимостью провести соответствующую обработку поверхностей из латуни, а поэтому необходимо знать все особенности этого специфического металла.

Для выполнения пайки латунной поверхности очень важно правильно подобрать соответствующий флюс и в этом случае лучше всего подходит бура, которая способна эффективно убрать с поверхности образуемую оксидную пленку.

Приобрести данный флюс, роль которого исполняет бура, можно практически в любом строительном магазине по вполне доступной стоимости. Флюс на основе буры позволяет обеспечить более качественное затекание основного связывающего компонента в образуемые зазоры.

Также с особой тщательностью следует подбирать и припой для латуни.

Так, если данная работа будет выполняться в газовой среде, то в этом случае лучше всего воспользоваться серебряными или медно-фосфорными припоями.

Такой припой отлично подходит и для работы с латунью, которая имеет высокое содержание меди. В этом случае можно использовать припой на основе самой латуни с более низкой температурой плавления.

С особой тщательностью и осторожностью припой и флюс следует подбирать в том случае, когда необходимо соединить между собой детали из совершенно разных материалов.

Так, например, качество пайки латуни и непосредственно меди во многом зависит от того, кокой будет использоваться припой, а также флюс (бура).

Именно эти компоненты, главным образом, влияют на качество шва и его пористость.

Выполняя в условиях дома пайку латуни в среде газов, рекомендуется использовать определенный флюс, который в некоторых случаях можно заменить тонким слоем таких материалов, как никель или медь.

Это позволит избежать выделения из латунной поверхности содержащегося там цинка, соответственно, и само соединение получится более прочным и качественным.

В настоящее время можно приобрести припои, которые в своем составе содержат элементы, заменяющие обыкновенный флюс.

Это дает возможность значительно упростить работу, сделать ее более качественной и быстрой.

В качестве такого универсального припоя может выступать меднофосфорный состав.

Порядок работы

После того как будут подробно разобраны и изучены все свойства используемых в процессе пайки латуни материалов, можно переходить непосредственно к самому процессу.

Для начала следует подготовить весь требуемый инструмент и материал. Под рукой должна быть газовая горелка или паяльник, а также соответствующий припой и флюс.

Данный материалы следует подбирать максимально внимательно, чтобы в итоге шов получился максимально качественным и плотным.

В некоторых случаях припой для латуни можно приготовить самостоятельно и для этого необходимо будет взять в определенных пропорциях медь и техническое серебро, расплавить их в специальном тигеле и тщательно перемешать.

Когда расплавленная смесь станет полностью однородной, емкость с ней необходимо будет поместить в холодную воду до полного остывания.

При приготовлении припоя своими руками следует особое внимание уделять однородности его структуры, так как от этого во многом будет зависеть качество и прочность будущего соединения.

В этом случае не стоит экономить на расходных материалах и делать выбор в пользу более дешевых и менее качественных компонентов.

В свою очередь флюс для пайки готовится из буры и борной кислоты, которые также можно совершенно свободно приобрести в любом строительном магазине.

Данные компоненты берутся в одинаковых пропорциях и заливаются обыкновенной водой.

После того, как для пайки латуни будут готовы все необходимые компоненты, можно переходить непосредственно к самой работе.

Для этого берется латунная заготовка, предварительно очищенная от грязи и различных масляных пятен и аккуратно посыпается измельченным припоем.

После этого в действие приводится газовая горелка, при помощи которой производится прогрев рабочих поверхностей до определенной температуры.

Здесь главное не перегреть латунную деталь, чтобы она не лопнула и не деформировалась.

Если латунные поверхности имеют большую толщину, то их прогрев следует производить в обязательном порядке постепенно.

Более подробно о том, как паять латунь без посторонней помощи в домашних условиях, подробно рассказано на видео в нашей статье.

Латунь – широко применяемый сплав для создания различных изделий, поэтому вопрос, как работать с ним, актуален для многих мастеров. Процесс обладает определенными особенностями и сложностями, может выполняться как в домашних условиях, так и промышленными методами. При соблюдении правил пайка латуни окажется под силу любому человеку.

Нюансы технологии

Латунь представляет собой сплав, в котором основными составляющими являются медь и цинк, а дополнительными элементами – олово и алюминий. Изделиям из металла всегда находят применение в быту. Когда нужно соединить два разных предмета, прибегают к пайке. Метод обладает некоторыми нюансами, о которых следует знать прежде, чем приступать к выполнению работы.

Главной особенностью процесса является активное испарение цинка из-за воздействия очень высокой температуры. В результате быстро образуется плотная пленка, особенно если процентное содержание цинка в сплаве составляет более 15%. Разрушить ее не представляется возможным даже при помощи канифоли со спиртом. Поэтому при пайке латуни важно использовать специальные флюсы.

Также требуется внимательно изучить все этапы процесса, так как это единственно возможный вариант прочно соединить два разных предмета в один. Суть пайки заключается в том, что между двумя соединяемыми деталями вводят расплавленный припой, который и скрепляет их. Главное условие процесса таково – температура разогрева соединяющего элемента должна быть меньше, чем температура плавления соединяемых предметов.

Пайка твердым припоем позволяет получать более прочные и термостойкие швы. Технология осуществляется согласно стандартным правилам. Преимуществом метода является то, что можно соединять предметы из разных материалов. При этом их поверхность, структура и свойства не изменяются, как это бывает при сварке.

Подготовительный процесс

Прежде чем соединить латунные изделия, необходимо их подготовить. Для достижения наиболее эффективного результата требуется использовать специальное оборудование – газовую горелку. Тогда пайка получится надёжной, а место соединения не будет бросаться в глаза.

Для обработки деталей из латуни используют щавелевую кислоту или различные бытовые средства. При работе с кислотой следует надеть перчатки и не дышать над раствором, который получается в следующей пропорции: 20 грамм на литр горячей или холодной воды. Приготавливается раствор в пластиковой емкости, чтобы избежать воздействия на другие металлы. Он нужен для очищения сплава, после обработки изделие вытирают и оставляют сушиться.

Чтобы припаять два разных предмета, понадобятся припой и флюс, которые изготавливаются собственноручно. Например, для получения припоя из латуни требуется запастись по 20 грамм меди и серебра, которые перемешиваются и сплавляются газовой горелкой и графитовым тигелем. После чего вещество помещают в холодную воду и вытаскивают, когда припой остынет.

Флюс создают из буры и борной кислоты, взяв по 20 грамм каждого порошка, и развести их 250 мл воды.

Используемые инструменты

Для соединения двух разнородных изделий применяют либо газовую горелку, либо паяльники. В качестве последнего чаще всего используют обычные электрические инструменты. Какой мощности он должен быть, зависит от характера работы. Если соединяются, к примеру, детали толщиной до 1 мм, то подойдет инструмент с мощностью 80-100 Вт.

Когда выполняется пайка латунью, то получается пористый шов из-за испарения цинка. Это ухудшает надёжность и качество соединения. Поэтому изделия рекомендуется соединять внахлест. Используя паяльник, подготовку выполняют в несколько этапов:

Включают в сеть в первый раз и ждут, пока инструмент перестанет дымить. То есть, пока в нем не выгорят все вещества, использованные при прошлом разе использования.

Дождавшись, пока инструмент остынет, затачивают жало.

Если у наконечника нет защитного покрытия, то на кончик наносят тонкий слой олова.

Во время соединения инструмент должен иметь температуру не ниже 500 градусов по Цельсию.

Припои и флюсы

Для качественного скрепления нужно разумно отнестись к выбору флюса и припоя. Это имеет значение, когда работа выполняется или газовой горелкой, или паяльником. Опытные мастера утверждают, что необходимо использовать более активный припой, в состав которого входит хлористый цинк. Именно ему под силу очистить поверхность предметов от появляющихся пленок из оксида цинка во время нагревания.

Поэтому лучше приобретать специальный флюс, в качестве которого может выступать бура. Если предстоит работа со сплавом, содержащим большое количество меди, то лучше использовать серебряные или медно-фосфорные компоненты.

Когда соединяемые предметы различаются по материалу изготовления, то особенно важно знать, какой припой подходит. Припой для пайки латуни должен сочетаться с поверхностями изделий и иметь температуру значительно ниже. Если нет строгих требований к прочности и внешнему виду, соединение возможно оловом.

Как выполнить пайку в домашних условиях

Перейти к непосредственному выполнению спайки, следует после того, как были изучены особенности технологии. Сначала необходимо приготовить следующее оборудование и материалы:

- газовая горелка или паяльник;

- флюс и припой;

- бура.

Задача выполнима и без буры с флюсом, но тогда швы получатся видными, место соединения не будет отличаться особой прочностью.

Скрепление изделий выполняется следующим способом:

- поверхность деталей обрабатывается флюсом и посыпается стружкой припоя;

- затем их подносят к газовой горелке и нагревают до 700 градусов.

Очень крупные изделия необходимо прогревать постепенно.

Пайка с помощью газовой горелки

Когда нужно запаять латунь любой марки, выручит газовая горелка. Сначала детали помещают на асбестовое основание и соединяются. Шов протирается флюсом на основе буры, припой посыпается сверху.

Пламя газовой горелки должно попадать ровно на это место. Когда выполняется пайка меди с латунью, следует заранее приготовить специальное средство для удаления оксидной пленки.

Пайка паяльником

Паяльником также удается добиться прочного соединения двух изделий. В этом случае используют такой флюс, как паяльная или ортофосфорная кислота.

Предварительно обработав поверхность изделий, после чего подносится паяльник с припоем. В спаиваемых изделиях таким образом можно скрыть дефекты. Пайка выполняется при хорошо разогретом инструменте.

В домашних условиях очень часто можно столкнуться с необходимостью соединить латунные изделия. Например, элементы водопроводных и отопительных систем.

Своими руками удастся выполнить требуемое, когда дома есть два паяльника – маломощный – 40-60 Вт и мощный – от 100 Вт.

Ошибки, которых следует избегать

При нехватке опыта работы с паяльником некоторые мастера не прогревают его до необходимой температуры. Чтобы качественно спаять латунь, необходимо очистить инструмент и поверхность соединяемых деталей.

Контроль качества

При пайке латуни в домашних условиях следует ответственно отнестись к делу и заранее подготовить материалы. Если нет газовой горелки, можно обойтись паяльником. Но в обоих случаях важно досконально разобраться с инструкцией по эксплуатации.

Насколько качественно удалось спаять изделия из латуни можно понять по внешнему виду шва, структуре и механической прочности.

Техника безопасности

Горелка и паяльник – опасные инструменты, поэтому во время работы следует следить за углом наклона инструмента или пламени. Не помешает удостовериться в целостности проводки и вилки. Во время пайки не стоит отвлекаться или оставлять горячий паяльник в зоне доступа детей. Некоторые флюсы выделяют вредные вещества в ходе плавления, поэтому нужно либо работать в респираторе, либо чаще проветривать помещение.

Преимущества и недостатки самостоятельного выполнения

Когда нужно соединить изделия из латуни, пайка – лучшее решение. Изучить, как выполняется процесс, нужно, так как каждый раз звать специалиста окажется накладно для семейного бюджета. Но именно мастер может выполнить работу любой сложности качественно и на долгое время. Когда требуется пайка труб в водоснабжении или электрических проводов, то пайку лучше доверить мастеру. Потому по неопытности можно остаться без света или устроить мини-потоп.

Пайка латуни имеет собственные особенности вследствие испарения горячего цинка, а также образования на поверхности металла оксидной пленки. Латуни, содержащие в составе до 15% цинка, окисляются пленкой, которая состоит из сцепленных частиц CuO и ZnО. В медных сплавах, содержащих достаточно большое количество цинка, пленка окислов состоит преимущественно из ZnO, которые удаляются намного проблематичнее, чем в случае с пленкой окиси меди.

Для пайки пригодится следующие инструменты и материала:

- Асбестовое основание;

- Газовая горелка;

- Графитовый тигель;

- Медь, серебро, бура, борная кислота.

Готовим припой

Сначала потребуется изготовить тиноль в домашних условиях, который будет состоять и серебра и меди в пропорции 2:1 соответственно. Для этого необходимо сплавить серебро и медь, воспользовавшись газовой горелкой. Далее необходимо отвесить требуемое количество серебра и меди, после чего их надо поместить в тигель и греть газовой горелкой.

Графитовый тигель можно произвести из графитовых углей (контактных троллейбусных элементов), найти которые не составит труда на конечных остановках электрического транспорта. Относительно размера тигля, то он должен быть приблизительно 20х20 миллиметров.

Затем выбираем канавку 5х40 миллиметров полукруглой формы для того, чтобы проще вынимать штапик припоя (горячий тигель опускается в воду). Как только медь и серебро расплавлены, можно приступать к перемешиванию компонентов тиноля с помощью проволочки.

Готовим флюс

Таким образом, припой готов к работе, но его еще нужно остудить, раскатать в вальцах, а также нарезать на мелкие части. Теперь нужно приступить к приготовлению флюса. Для этого берем 20 грамм буры (порошка), а также в равной пропорции борной кислоты (порошка), после чего тщательно перемешиваем ингредиенты и заливаем стаканом воды. Далее кипятим и остужаем готовый флюс.

Работаем следующим образом:

- Паять нужно на каком-либо теплостойком материале. Если производите пайку радиаторов, работу выполняйте полноценно. С этой целью мы припаслись асбестовой пластиной. Таким образом, помещаем на не паяемые детали, после чего смачиваем флюсом, присыпаем припоем. Далее начинаем понемногу греть.

- Сперва греем немного, чтобы припой сцепился с деталями, после чего доводим процедуру од появления красного оттенка.

- Припой достаточно просто затекает в зазор между деталями, спаивая их между собой очень крепко. Стоит обратить внимание на то, что разница между температурой плавления латуни и припоя составляет около 50 гр. С, а поэтому не следует перегревать материал.

- Полученный шов имеет один ярко выраженный цвет со спаиваемой деталью.

- Затем следует промывка изделия от флюса: промываем изделие в горячей серой кислоте (3%-й).

Так, получаем отличное сцепление латунных изделий, которые прослужит долгие годы.

В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами.

Важно!!! Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В. Будьте предельно бдительны, соблюдайте осторожность.

В этом материале перейдём к практике и попаяем медь. Попутно рассмотрим особенности её пайки.

Пайка меди и латуни не особо отличаются между собой. Основное отличие – теплопроводность, которая у меди в несколько раз выше. Поэтому латунь паять даже проще немного.

Паяются медь с латунью оловянным припоем, в качестве флюса используется канифоль,ортофосфорная и паяльная кислота. Можно паять и с аспирином, но это на крайний случай.

Я предпочитаю паять медь с ортофосфорной кислотой, при этом её не обязательно зачищать механически.

Рассмотрим на примере спайки двух медных трубок между собой..

Для начала, нужно расширить один из концов. Я для этой цели использовал тонкогубцы.

Второй конец наоборот, немного подтачиваем, чтобы он входил в расширенную часть.

Перед самой пайкой соприкасаемые части трубок необходимо залудить, то есть покрыть слоем олова. Да не просто покрыть, а покрыть качественно, чтобы металлы не отслаивались друг от друга. Для этого облуживаемая поверхность должна прогреваться не ниже температуры плавления припоя. А так как у меди очень высокая теплопроводность, то даже не очень толстую трубку одним паяльником прогреть будет очень сложно.

Для предварительного нагрева я использую газовую горелку, а уже потом быстренько наношу флюс и жалом паяльника наношу и размазываю припой припой.

При этом, перегреть деталь – так же плохо, как и не догреть. Я ориентируюсь по цвету меди, как только немного начинает темнеть – значит достаточно.

Хорошо лужёная поверхность имеет равномерный блеск, и не отстаёт от трубки даже при сильном царапании.

Паять латунь можно не только в промышленном производстве, но и в домашних условиях. Таким образом можно изготавливать самые разнообразные вещи (различные украшения и технические приспособления). При этом необходимо пользоваться пайкой, соединять провода и детали из металла. И вот здесь как раз необходимо уметь правильно паять латунь.

Для эффективной и надежной пайки латуни в домашних условиях необходимо использовать газовую горелку.

Для того чтобы такой процесс был завершен с максимальной эффективностью, необходимо следующее:

- Газовая горелка.

- Серебро.

- Графитовый тигель.

- Медь.

- Борная кислота.

- Асбестовое основание.

- Может быть использована бронза.

Как осуществляется процесс пайки такого материала, как латунь?