Технология сварки | Строительный справочник | материалы – конструкции

К термическому классу сварки относятся соединения, получаемые местным плавлением поверхностей при помощи тепловой энергии. Тепло для сварки можно получить при помощи электрической дуги (дуговая сварка), от сгорания газовой смеси (газовая сварка), электронным или фотонным лучом (электронно-лучевая или лазерная сварка), сжиганием термитной смеси (термитная сварка), при прохождении электрического тока через расплавленный металл (электрошлаковая сварка) и т.д. К термомеханическому классу относят кузнечную, контактную, диффузионную и прессовую сварку, использующую одновременно энергию механического и термического воздействия. В механическом классе сварки соединение поверхностей осуществляется механическим воздействием (давление, трение, взрыв и т. |

Технология сварки

Процесс плавления металла в зоне сварочного шва приводит к возникновению сложных физико-химических процессов и к образованию характерного соединения, отличающегося по своей структуре от основного металла. Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие отличные свойства. Влияние физико-химических процессов, происходящих в сварочном шве на прочность соединения настолько велико, что следует рассмотреть этот вопрос более подробно.

Технология сварки

Химический состав сварочного шва значительно отличается от основного металла, так как в этой области происходит перемешивание основного и электродного металлов, различных присадок, используемых при сварке, а также реакций взаимодействия жидкой фазы с атмосферными газами и защитными средствами.

Технология сварки

Все зоны сварочного шва подвергаются термическому воздействию с определенными циклами по времени. Каждый участок сварочного шва вначале нагревается до определенной температуры, а затем охлаждается. Температурные изменения металла во время сварки называют ее термическим циклом, графическая зависимость которого отражена на рисунке. Как видно из графика, температура металла меняется в зависимости от зон сварного соединения и снижается по мере удаления от центра шва. На ширину зоны влияния накладывают отпечаток несколько факторов. В первую очередь, это толщина свариваемого металла, вид термического воздействия и его режимов. При дуговой сварке ширина этой зоны обычно находится в пределах 5—6 мм, а при газовой сварке может достигать 25 мм.

Технология сварки

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Технология сварки

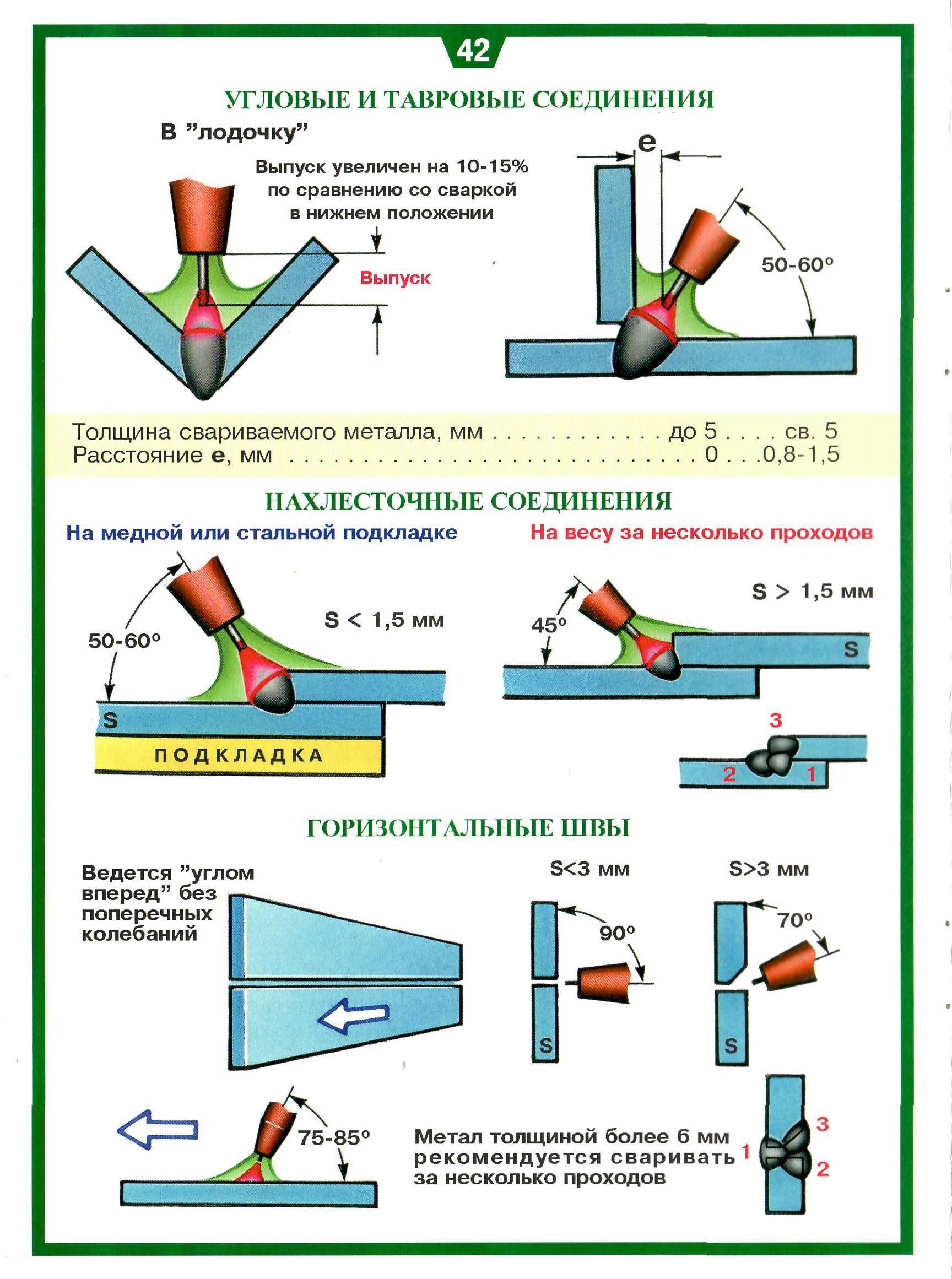

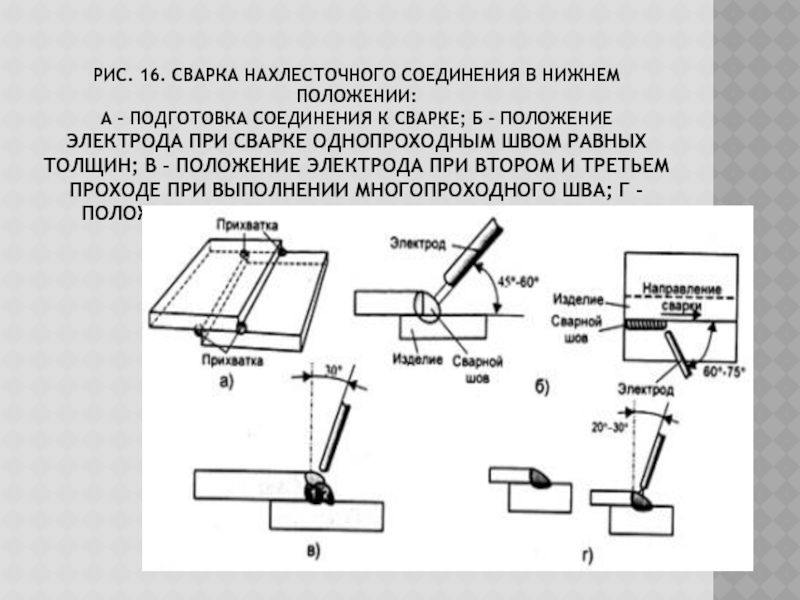

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми. Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными.

Технология сварки

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая – «кп», полуспокойная – «пс» и спокойная – «сп». Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

По этому параметру различают три вида стал ей: кипящая – «кп», полуспокойная – «пс» и спокойная – «сп». Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Технология сварки

Прочность сварных соединений — это свойство, не разрушаясь, воспринимать определенные нагрузки в тех или иных заданных условиях. При этом учитывают как рабочие, так и предельные нагрузки. Под рабочими нагрузками понимают суммарные напряжения, возникающие от собственного веса, внешних нагрузок, возникающих в процессе эксплуатации, и собственных напряжений, создающихся при сварке, сборке и т.д.

Технология сварки

Дуговая резка металлов выполняется металлическим плавящимся электродом, угольным электродом и неплавящимся вольфрамовым электродом в защитной среде аргона. Дуговая резка металлическим плавящимся электродом. Режимы резки плавящимся электродом. Схема резки металлическим электродом. Режимы автоматической резки под флюсом. Дуговая резка угольным электродом. Режимы резки угольным электродом. Дуговая резка неплавящимcя вольфрамовым электродом.

Дуговая резка металлическим плавящимся электродом. Режимы резки плавящимся электродом. Схема резки металлическим электродом. Режимы автоматической резки под флюсом. Дуговая резка угольным электродом. Режимы резки угольным электродом. Дуговая резка неплавящимcя вольфрамовым электродом.Технология сварки

При кислородно-дуговой резке металл вначале расплавляется электрической дугой, а затем сгорает в поступающей струе кислорода и выдувается. В настоящее время существует несколько методов кислородно-дуговой резки. За рубежом (в США, Франции и Бельгии), например, нашел применение метод кислородно-дуговой резки при помощи стальных трубчатых электродов. Наиболее широкое распространение способ кислородно-дуговой резки нашел при подводных работах.

Технология сварки

При воздушно-дуговой резке металл расплавляется дутой, горящей между изделием и угольным электродом, а удаляется струей сжатого воздуха. Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи.

Воздушно-дуговую резку металлов выполняют постоянным током обратной полярности, так как при дуге прямой полярности металл нагревается сравнительно на широком участке, вследствие чего удаление расплавляемого металла затруднено. Возможно применение и переменного тока. Для воздушно-дуговой резки применяют специальные резаки, которые делятся на резаки с последовательным расположением воздушной струи и резаки с кольцевым расположением воздушной струи.

Технология сварки

Плазма — это газ, состоящий из положительно и отрицательно заряженных частиц в таких пропорциях, что общий заряд равен нулю, т. е. плазма представляет собой смесь электрически нейтральных молекул газа и электрически заряженных частиц, электронов и положительных ионов. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей.Технология сварки

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение.

Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение.

Технология сварки

Сварочные трансформаторы предназначены для создания устойчивой электрической дуги, поэтому они должны иметь требуемую внешнюю характеристику. Как правило, это падающая характеристика, так как сварочные трансформаторы используются для ручной дуговой сварки и сварки под флюсом.Промышленный переменный ток на территории России имеет частоту 50 периодов в секунду (50 Гц). Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220 или 380 В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги.

Технология сварки

Сварочный выпрямитель представляет собой источник питания, состоящий из трансформатора с регулирующим устройством и блока полупроводниковых выпрямителей. Принцип действия его основан на питании сварочной дуги постоянным током, протекающим по цепи вторичной обмотки и выпрямленным блоком селеновых или кремниевых выпрямителей. Для получения падающей внешней характеристики эти устройства часто обеспечивают дополнительным дросселем, включенным в цепь постоянного тока.

Технология сварки

Для питания электрической дуги постоянным током выпускаются передвижные и стационарные сварочные преобразователи.

Технология сварки

Сварочные генераторы представляют собой генераторы постоянного тока с характеристиками, обеспечивающими устойчивое горение сварочной дуги. Состоит аппарат из статора с магнитными полюсами и якоря с обмоткой и коллекторами. При вращении якоря в магнитном поле, создаваемом полюсами статора, в его обмотках возникает переменный ток, который с помощью коллектора преобразуется в постоянный. Снятие тока с коллектора обеспечивают угольные щетки, через которые ток подводится к выходным зажимам. Сварочные генераторы могут быть двух типов.

Технология сварки

Высокочастотная составляющая в сварочном аппарате позволяет существенно повысить КПД источника питания, снизить его габариты и вес. Кроме того, аппараты с повышенной частотой обеспечивают хорошие технологические свойства и широкий предел регулирования, что дает предпосылку их перспективности. К таким аппаратам относятся инверторные источники ВДЧИ-251 и ВДУЧ-301, технические характеристики которых приведены в таблице.

Кроме того, аппараты с повышенной частотой обеспечивают хорошие технологические свойства и широкий предел регулирования, что дает предпосылку их перспективности. К таким аппаратам относятся инверторные источники ВДЧИ-251 и ВДУЧ-301, технические характеристики которых приведены в таблице.

Технология сварки

Сварочные аппараты должны комплектоваться необходимыми принадлежностями – электрододержателем, зажимом для присоединения провода к изделию, сварочными проводами необходимой длины, рассчитанными на всю зону обслуживания, защитным щитком и диэлектрическим ковриком. Особое внимание следует уделить подбору электрододержателя, так как от того, насколько удобен он будет в работе, во многом зависит ее качество.

Технология сварки

Места проведения сварочных работ разделяют на постоянные и временные. Постоянные (стационарные) места предназначены для работ, которые выполняются в специально оборудованных цехах, мастерских и т. д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине.

д. Устанавливают сварочный аппарат в защищенном от атмосферных воздействий, хорошо проветриваемом помещении площадью не менее 3 м². Лучше всего, если пол бетонный, а стены помещения не должны отражать сварочные блики, что может представлять опасность для глаз. В идеале рабочее место сварщика должно располагаться в специальной кабине.

Технология сварки

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные. Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Технология сварки

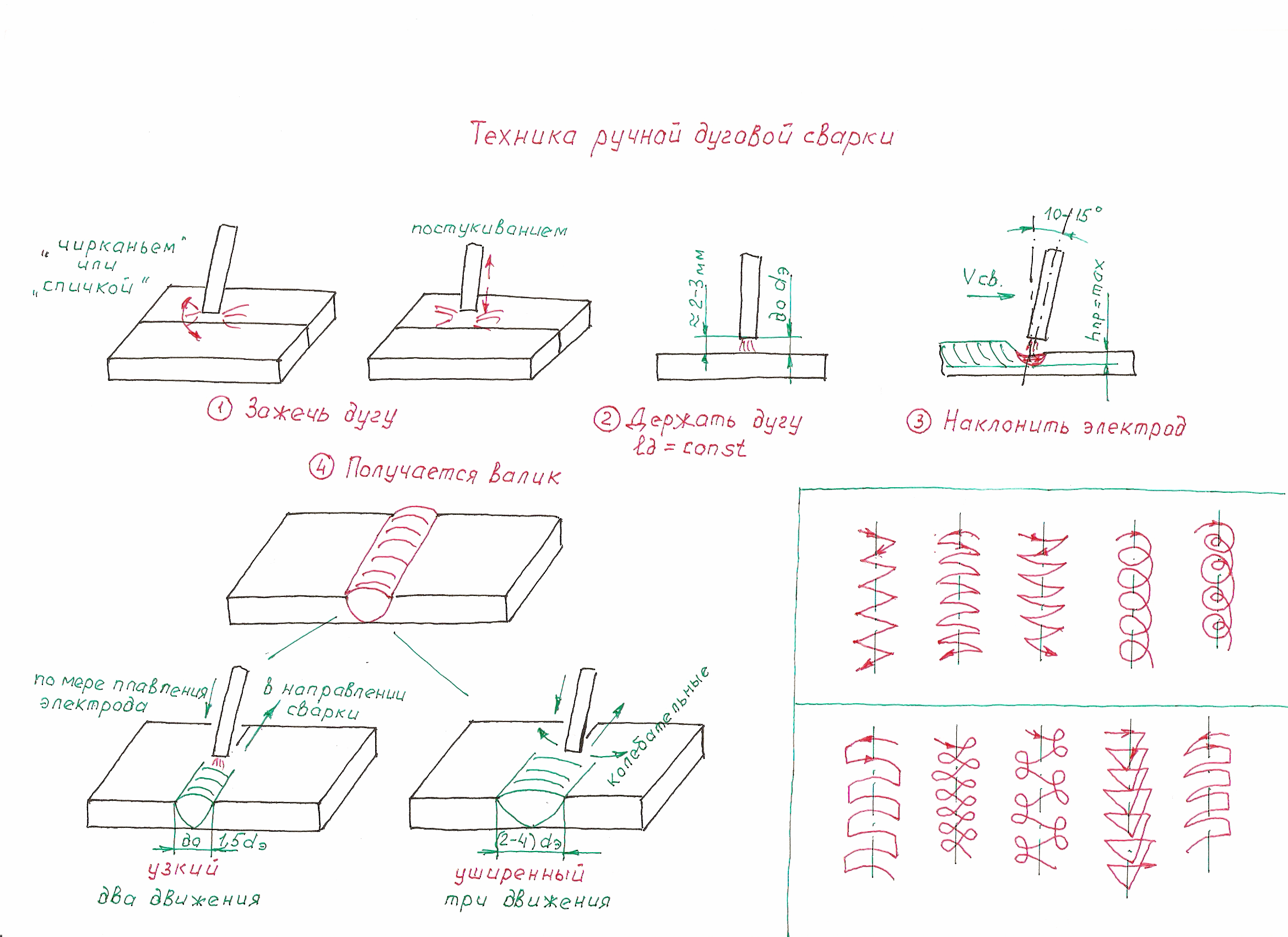

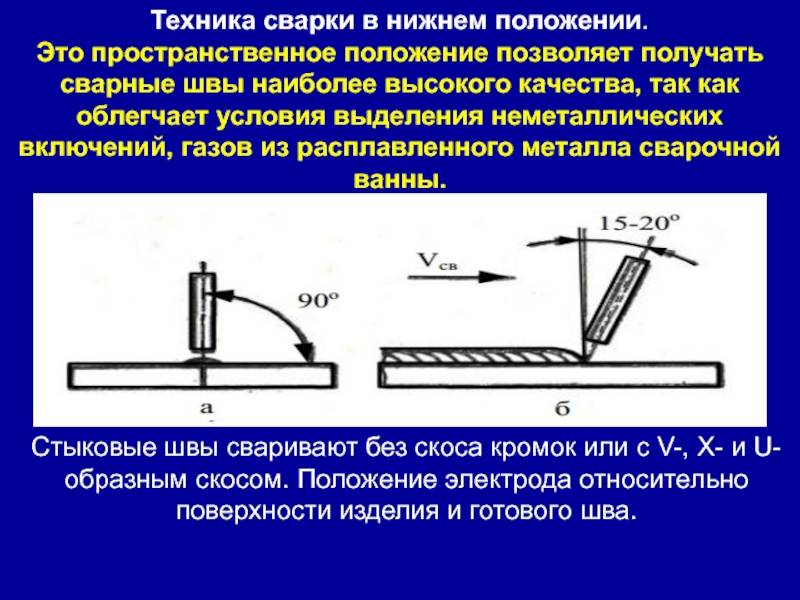

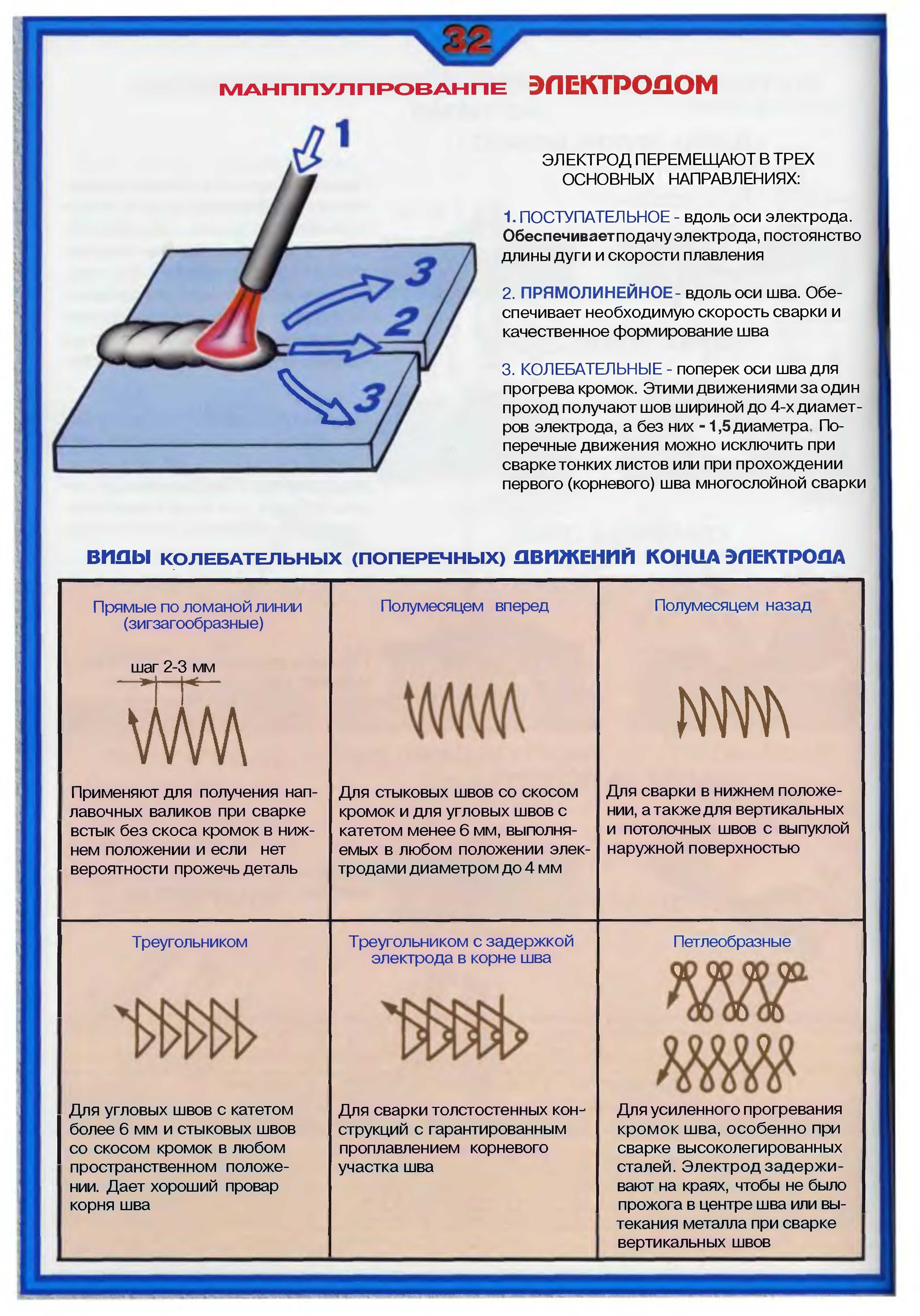

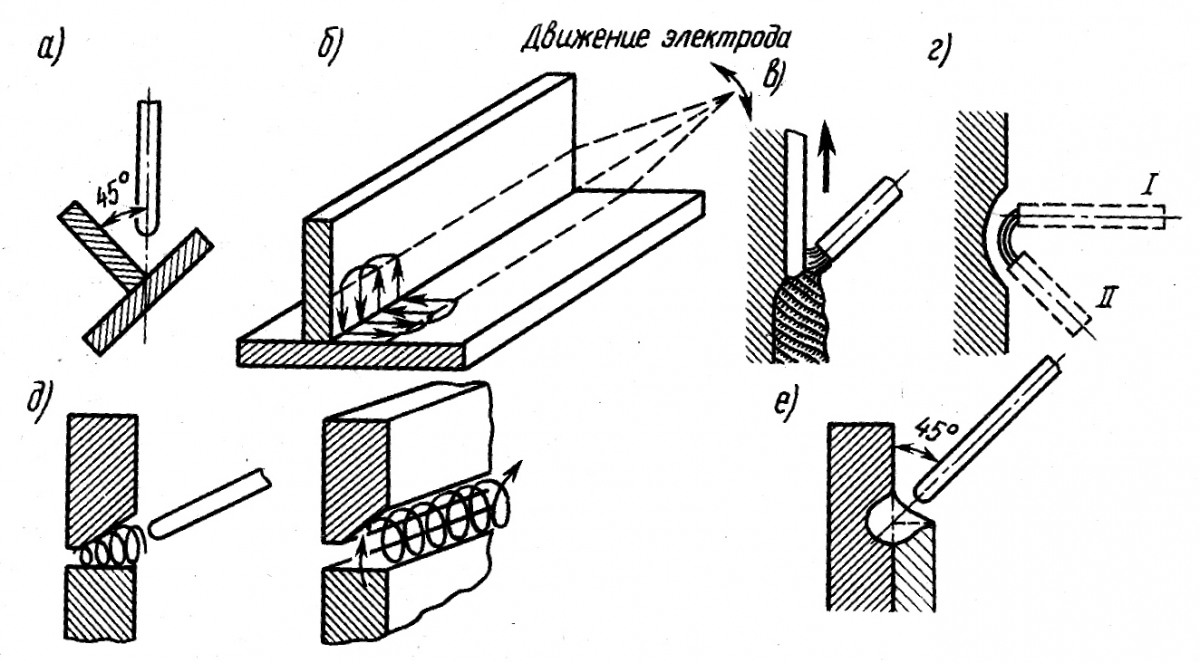

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях. Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Технология сварки

Сварка трубопроводов имеет свои особенности, так как эти конструктивные элементы чаще всего работают под давлением, что накладывает отпечаток на условия качества сварочных работ. Трубы под сварку выбирают по внутренним диаметрам. В одну группу входят трубы, имеющие расхождение по внутреннему диаметру до 1%, но не более 2 мм. Концы труб под сварку разделывают и обрабатывают (обрезают, снимают фаски) механическим способом (резцом, фрезой или абразивным кругом). Трубы из низколегированных и низкоуглеродистых сталей могут быть обработаны газовой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов термической резки.

Трубы из низколегированных и низкоуглеродистых сталей могут быть обработаны газовой или воздушно-дуговой резкой с последующей зачисткой кромок режущим или абразивным инструментом до удаления следов термической резки.

Технология сварки

Наплавку металла при помощи дуговой сварки применяют для восстановления изношенных деталей. Для этого на поверхность изделия наносят металл, накладывая его слоями, обладающими необходимыми физико-механическими свойствами. Для этого применяют различные виды сварки, в том числе и ручную дуговую с плавящимся или неплавящимся электродом.

Технология сварки

Сварка чугуна применяется в ремонтных целях и для изготовления сварнолитых конструкций. Трудности, возникающие при сварке чугуна, обусловлены, как правило, низкой стойкостью металла сварного соединении против образования трещин плохой его обрабатываемостью на механических станках. Низкая стойкость основного металла и металла околошовной зоны против образования трещин характерна для чугуна пониженным запасом деформационной способности (пониженная прочность и пластичность). Соединение чугунных деталей между собой выполняют газовой сваркой, пайкой, термитной сваркой, литейной сваркой, дуговой сваркой и электрошлаковой.

Низкая стойкость основного металла и металла околошовной зоны против образования трещин характерна для чугуна пониженным запасом деформационной способности (пониженная прочность и пластичность). Соединение чугунных деталей между собой выполняют газовой сваркой, пайкой, термитной сваркой, литейной сваркой, дуговой сваркой и электрошлаковой.

Технология сварки

Технология сварки легированных сталей. Технология сварки углеродистых сталей. Сварка сталей в защитной среде. Сварка сталей в защитных газах плавящимся электродом. Последовательность выполнения сварки сталей в защитных газах плавящимся электродом. Сварка сталей в среде защитных газов неплавящимся электродом. Технология сварки стали под флюсом.

Технология сварки

Цветные металлы и их сплавы при нагреве вступают во взаимодействие с окружающим воздухом гораздо сильнее, чем черные. Результат этого взаимодействия — ухудшаются физико-механические свойства сварных соединений, что накладывает отпечаток на технологию сварочных работ. Как правило, большинство цветных металлов образуют систему оксидов, тугоплавкость которых значительно больше, чем самого металла. Это приводит к появлению окисных включений в массиве шва, что отражается на его качестве. Большинство цветных металлов обладает значительно большей теплопроводностью, чем сталь, что способствует быстрому охлаждению сварочной ванны. Это обстоятельство накладывает отпечаток на подбор источников сварочной дуги, режимов сварки, а в ряде случаев требует предварительного и сопутствующего подогрева. Технология сварки алюминия. Дуговая сварка алюминия в среде защитных газов. Технология сварки меди. Технология сварки титана и его сплавов. Технология сварки цинка. Технология сварки никеля и его сплавов.

Как правило, большинство цветных металлов образуют систему оксидов, тугоплавкость которых значительно больше, чем самого металла. Это приводит к появлению окисных включений в массиве шва, что отражается на его качестве. Большинство цветных металлов обладает значительно большей теплопроводностью, чем сталь, что способствует быстрому охлаждению сварочной ванны. Это обстоятельство накладывает отпечаток на подбор источников сварочной дуги, режимов сварки, а в ряде случаев требует предварительного и сопутствующего подогрева. Технология сварки алюминия. Дуговая сварка алюминия в среде защитных газов. Технология сварки меди. Технология сварки титана и его сплавов. Технология сварки цинка. Технология сварки никеля и его сплавов.

Технология сварки

Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц. Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения. Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т.д.

Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т.д.

Технология сварки

При точечной контактной сварке локализация эффекта Джоуля и эффективность проковки определяются формой наконечников электродов и прилагаемым к электродам усилием. В случае рельефной сварки усилие, прилагаемое к электродам при проковке, и сечение канала прохождения тока определяются контактом на специально выштампованных выступах или рельефах.

Технология сварки

Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником тепла и применяется для расплавления основного и присадочного материалов. Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи — катод — находится на электроде, а положительный полюс — анод — на основном металле. При обратной полярности плюс на электроде, а минус на изделии.

Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи — катод — находится на электроде, а положительный полюс — анод — на основном металле. При обратной полярности плюс на электроде, а минус на изделии.

Технология сварки

Страницы

- 1

- 2

- 3

- следующая ›

- последняя »

Технология выполнения сварочных работ

Главная » Статьи » Технология выполнения сварочных работ

Сварочные работы для начинающих

Технология выполнения сварочных работ не представляет большой сложности для освоения. Чтобы научиться пользоваться сваркой в быту, достаточно нескольких уроков и обязательно практические занятия. Что необходимо для работы сварочным аппаратом:

- аппарат для сварки;

- сварочные электроды;

- защитная маска;

- спецодежда;

- плотные рукавицы;

- обувь.

Электроды для выполнения сварочных работ

Теория электросварки

Чтобы быстрее научиться выполнять сварочные работы, необходимо иметь представление о теории электрической сварки. Сваривание металлов происходит за счет теплового действия электрической дуги между свариваемым металлом и электродом. Мощность дуги зависит от тока через нее, который в свою очередь зависит от напряжения и расстояния между электродом и деталью.

Важнейшей характеристикой сварочного аппарата является его вольтамперная характеристика. Иначе ее еще называют внешней характеристикой. Она показывает зависимость тока дуги от напряжения.

На рисунке ниже показаны несколько типов характеристик.

График внешних характеристик сварочного аппарата

Для ручной электросварки используются аппараты, характеристики которых соответствуют линиям 1 и 2. Это крутопадающая и пологопадающая характеристики. Как видно из графиков, сварочный ток у крутопадающей характеристики мало зависит от напряжения, а значит, и от расстояния между электродом и поверхностью. Сварочный аппарат с пологой и возрастающей характеристиками (линии 3 и 4) пригоден только для использования в автоматической сварке, где расстояние выдерживается очень точно. Для начинающих лучше использовать аппарат с крутопадающей характеристикой.

Сварочный аппарат с пологой и возрастающей характеристиками (линии 3 и 4) пригоден только для использования в автоматической сварке, где расстояние выдерживается очень точно. Для начинающих лучше использовать аппарат с крутопадающей характеристикой.

Сварочный аппарат имеет еще такую характеристику – напряжение холостого хода. От величины этого напряжения зависит легкость первоначального поджига дуги. Чем больше напряжение холостого хода, тем легче зажечь дугу. С другой стороны, в процессе сварки напряжение дуги намного меньше холостого хода.

Для облегчения поджига сварочный аппарат может дополняться специальным устройством – осциллятором, которое в момент поджига формирует на выходе напряжение в несколько тысяч вольт, но с малым током, подобно катушке зажигания автомобиля. При зажженной дуге осциллятор отключается.

Какой выбрать сварочный аппарат

Наиболее прост для начинающих инверторный сварочный аппарат (рис. ниже). Его достоинства:

- простота ограничения максимального тока;

- стабильность заданных параметров;

- легкость зажигания дуги;

- защита от перегрузки;

- низкий вес.

Инверторный сварочный аппарат

Сложнее работать с аппаратами переменного тока. Как правило, это обычный понижающий трансформатор большой мощности (рис. ниже), какой нетрудно сделать самостоятельно. Но у них есть такое достоинство, как высокая надежность. Нужно быть очень неумелым сварщиком и очень постараться, чтобы сжечь сварочный трансформатор весом пару-тройку десятков килограммов. Удобство работы такими аппаратами во многом зависит от качества их изготовления. Но, если научиться им правильно работать, то с другими проблем не возникнет точно.

Сварочный аппарат – трансформатор

Чтобы правильно выбрать сварочный аппарат, необходимо учесть максимальный диаметр применяемых электродов и качество электропроводки.

При диаметре электродов 4 мм потребляемая от сети мощность составит порядка 4 кВт для инверторного аппарата и около пяти для сварочного трансформатора.

Сварочные электроды

Сварка производится сварочными электродами. Они изготавливаются из металлического провода, покрытого специальной обмазкой. От состава металла проволоки и материала обмазки зависит назначение электрода.

От состава металла проволоки и материала обмазки зависит назначение электрода.

Существуют сварочные электроды для сварки низко,- и высокоуглеродистых сталей, чугуна, нержавеющей стали. Роль обмазки заключается в создании на поверхности расплавленного металла защитного слоя. Требования к материалу обмазки:

- температура плавления должна быть ниже, чем температура плавления металла;

- расплав обмазки должен иметь хорошую смачиваемость для равномерного покрытия;

- расплав должен поглощать кислород и не пропускать его к металлу;

- расплав должен растворять окиси.

Электроды различаются по типу тока. Одни предназначены для сварки переменным током, другие только постоянным.

Электроды для сварки постоянным током прекрасно работают на переменном. Электроды для работы на переменке, для сварки постоянным током не пригодны.

Техника сварки

Качество сварки зависит от соотношений толщины деталей и электрода, а также от величины сварочного тока. Обычно толщина электрода принимается равной толщине свариваемых деталей. Для более толстых электродов потребуется большее значение тока, что может привести к прожогам металла. Тонкий электрод при малом токе не прогреет металл, и качество сварного шва будет низким.

Обычно толщина электрода принимается равной толщине свариваемых деталей. Для более толстых электродов потребуется большее значение тока, что может привести к прожогам металла. Тонкий электрод при малом токе не прогреет металл, и качество сварного шва будет низким.

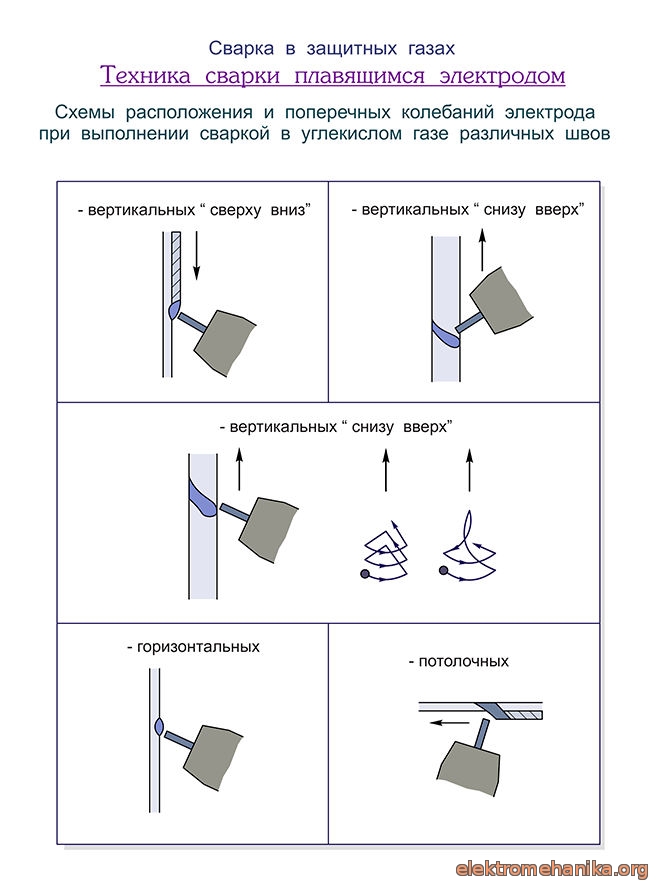

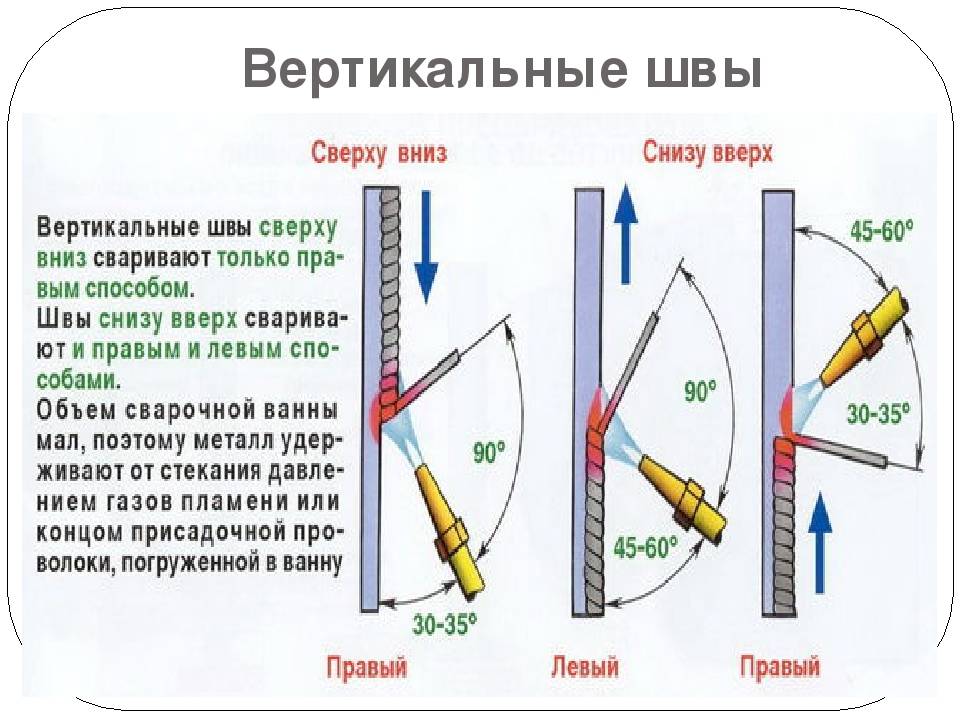

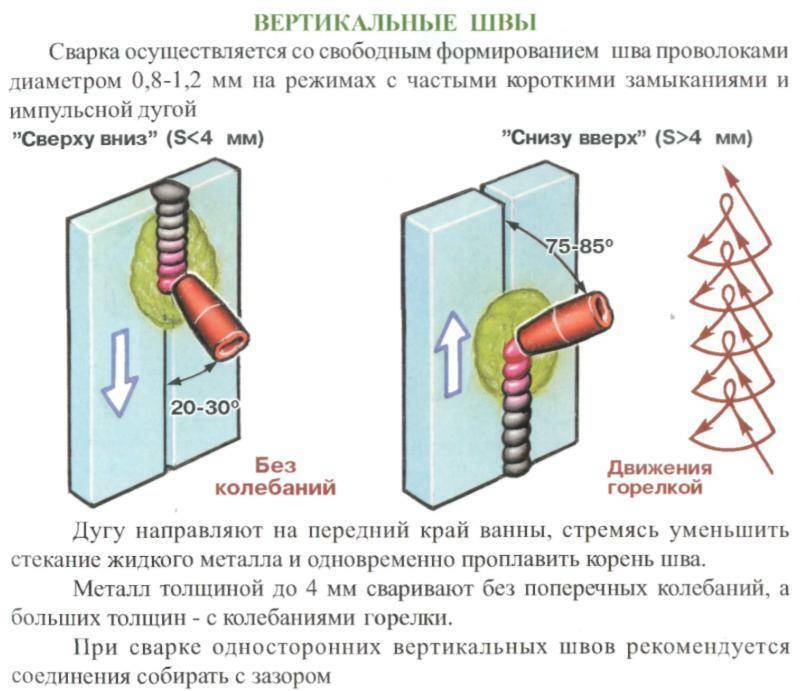

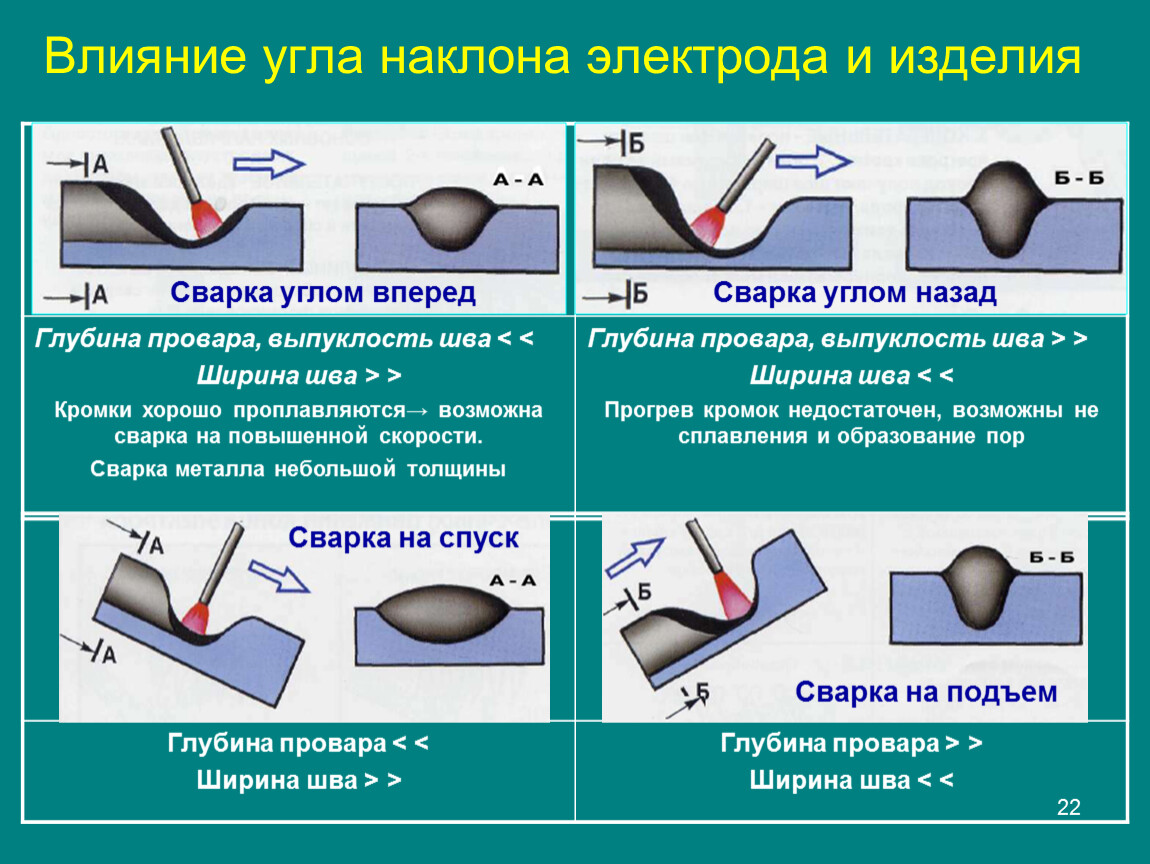

Оптимальная величина сварочного тока зависит как от диаметра электрода, так и вида производимых работ. Максимальный ток используется при выполнении горизонтальных швов, минимальный при работе с вертикальными и потолочными швами.

Особую трудность для начинающих составляет процесс поджигания дуги. Для этого сварочный электрод подносят к свариваемой поверхности и касаются ее легкими скользящими движениями. После поджига увеличивают расстояние между электродом и поверхностью. Оптимальная длина дуги должна составлять примерно толщину электрода. При меньшем расстоянии вся энергия дуги направлена на малую площадь, шов получится вогнутый, возможны прожоги металла. На краях шва металл, наоборот, не успевает прогреваться. Длинная дуга начинает «гулять» по поверхности, слабо прогревая место сварки.

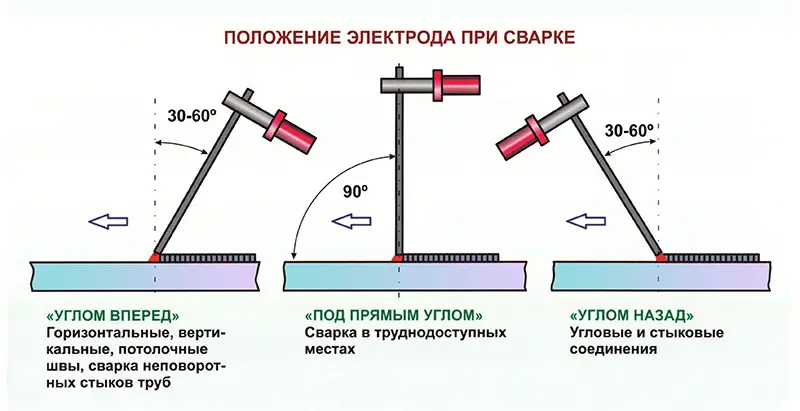

Угол наклона электрода позволяет регулировать толщину сварочного шва. При вертикальном расположении весь расплавленный металл электрода концентрируется в области дуги. Однако при таком расположении трудно контролировать процесс сварки. Наклон в сторону, противоположную движению электрода дает возможность получить выпуклые швы, поскольку дуга отталкивает расплавленный металл, создавая наплывы на поверхности шва. Значительный наклон нежелателен, поскольку теряется контроль за дугой, она начинает сдувать капли металла. Оптимальным считается угол наклона электрода от 45 до 90 градусов.

Очень важна для качества сварки скорость перемещения электрода. При быстром передвижении металл не успевает полностью заполнить шов, который к тому же недостаточно прогрет.

Выбрать правильный угол и скорость перемещения можно только путем приобретения практического навыка.

Сварка постоянным током возможна при различных полярностях. Прямая полярность, когда электрод подключен к выводу отрицательной полярности, применяется для сварки с глубоким прогревом свариваемых деталей. Для работы с тонколистовым металлом необходима обратная полярность (электрод подключается к положительному выводу). При таком способе сварки большая часть тепла выделяется на электроде, вызывая его ускоренное плавление.

Для работы с тонколистовым металлом необходима обратная полярность (электрод подключается к положительному выводу). При таком способе сварки большая часть тепла выделяется на электроде, вызывая его ускоренное плавление.

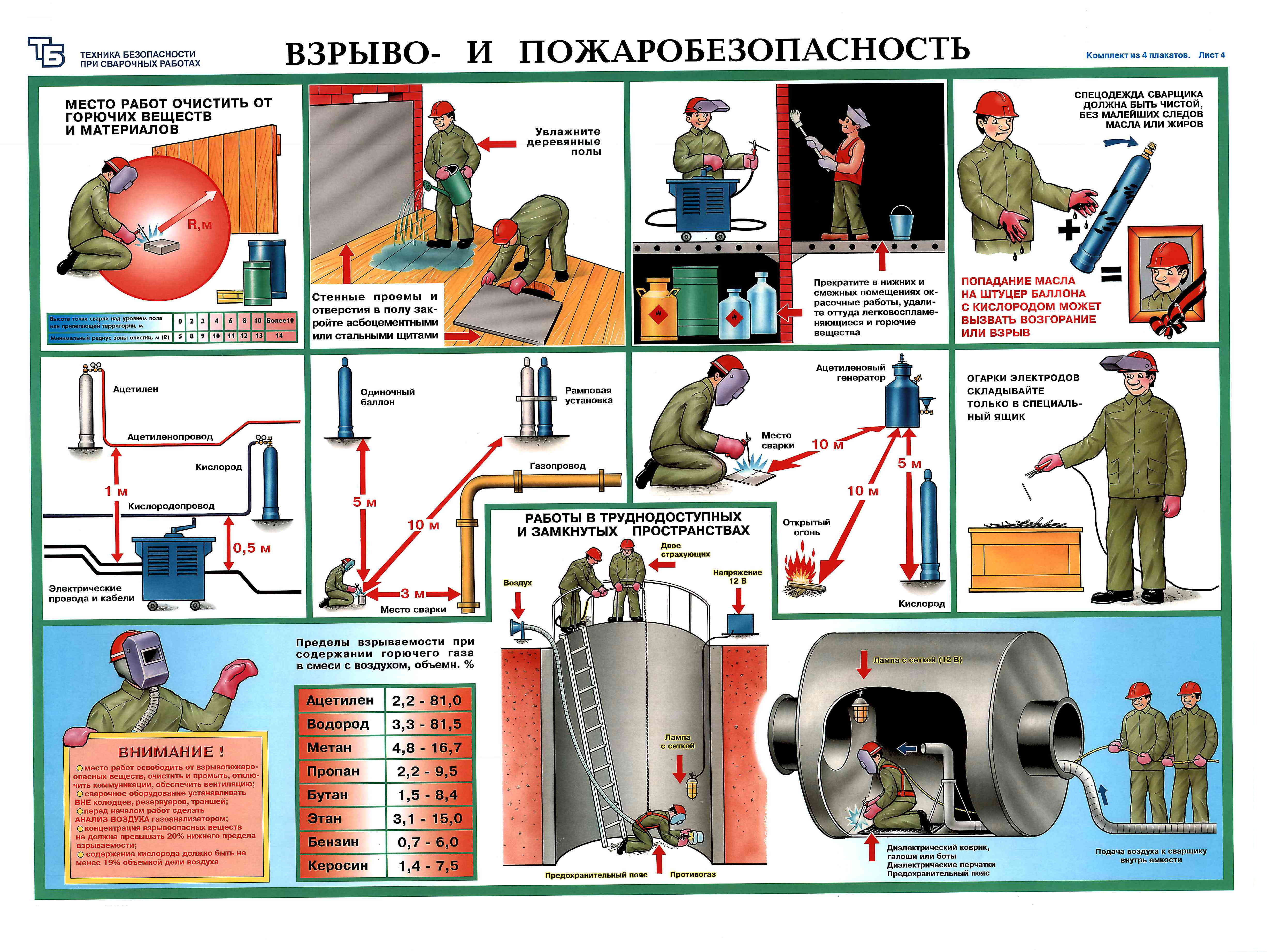

ТБ при сварочных работах

Сварочные работы считаются опасными, поскольку сочетают в себе сразу несколько факторов:

- высокое напряжение;

- высокая температура;

- мощное ультрафиолетовое излучение;

- высокое содержание вредных веществ в испарениях.

Сварочный аппарат характеризуется высоким напряжением холостого хода – до 80 В. Такое напряжение, даже при отсутствии повышенной влажности считается смертельно опасным (максимальное напряжение в нормальных условиях не более 42 В).

Температура расплавленного металла достигает нескольких тысяч градусов. При этом его текучесть очень высока. При некачественных электродах, неправильно выбранном режиме сварки или при сильном ветре брызги металла могут отлетать на несколько метров.

Электрическая дуга является мощным источником видимого и ультрафиолетового излучения. Кратковременное воздействие такого света не опасно, Просто требуется некоторое время для адаптации зрения к обычному освещению. А вот длительное наблюдение за дугой незащищенными глазами вызывает трудноизлечимые последствия, вплоть до помутнения хрусталика и отслоения сетчатки. Для защиты глаз применяются защитные сварочные маски (рис. ниже). Кроме защиты глаз, они защищают голову от брызг металла и шлака.

Сварочная маска для защиты глаз и головы во время сварки

Стекло маски не пропускает ультрафиолетовое излучение и в несколько раз ослабляет видимый свет, поскольку дуга – это близкорасположенный мощный прожектор. Сейчас в продаже имеется множество масок со специальными стеклами, которые меняют свойства в зависимости от яркости воздействия – «хамелеоны». При обычных условиях стекло абсолютно прозрачное. При зажигании дуги светопроницаемость стекла резко падает. Скорость затемнения составляет от нескольких миллисекунд до десятков микросекунд.

Для защиты от капель металла и шлака требуется одежда, материал которой не плавится от высокой температуры. Лучшими защитными свойствами обладает брезент, но в брезентовой одежде крайне неудобно работать. Достаточно использовать обычную спецодежду из хлопчатобумажной ткани. А вот рукавицы желательно выбрать поплотнее, поскольку руки находятся в непосредственной близости от места сварки.

Обувь для сварки должна иметь узкие голенища. Брюки должны быть поверх голенищ, чтобы предотвратить попадание туда брызг металла.

Дуговая сварка. Видео

Обучающее видео по дуговой сварке доступно ниже.

При горении электродов в воздух попадают пары металла и материала обвязки. В состав электродов входит немало химических соединений и многие из них представляют опасность при вдыхании. Поэтому зона проведения сварочных работ должна иметь хорошую вентиляцию. Запрещаются сварочные работы вблизи легкогорючих материалов (нефтепродукты, древесина), в сильный ветер и особенно во время дождя.

elquanta.ru

Виды сварочных работ и их особенности.

Сварка — это комплекс работ с применением специального сварочного оборудования, главной целью которого является создание прочного и неразрывного соединения между различными металлами посредством создания межатомных связей между ними. В основе сварки лежит термомеханическое воздействие.

Далеко не каждый знает о том, что существует свыше 40 видов сварочных работ, выполнение каждого из которых требует знания определенных нюансов и технологии, а также мер безопасности. Естественно, среди всех существующих видов сварочных работ можно выделить несколько наиболее популярных, которые пользуются широким спросом. Именно их мы с вами и рассмотрим:

1. Плазменная сварка. Этот вид сварки осуществляется посредством воздействия высокотемпературной плазменной струи на объект сварки. Основывается сварка на предварительном нагреве рабочего газа, его последующей ионизации и выпуске горячей струи на поверхность обрабатываемого материала. Многие по праву считают плазменную сварку самым прогрессивным, качественным и современным способом соединения двух металлов между собой. В каких областях промышленности применяется плазменная сварка? Да буквально во всех отраслях, в которых имеют дело с металлами: автомобилестроение, авиастроение, станкостроение, приборостроение и машиностроение.Что позволяет плазменная сварка? Начнем с того, что именно этот вид сварки существенно экономит энергетические ресурсы, повышает эффективность производства и качество производимой продукции, является первым этапом на пути к автоматизации производственных процессов предприятий различных отраслей. Безусловно, для достижения этих целей недостаточно лишь использовать плазменную сварку — необходимы также квалифицированные сварщики, которые смогут реализовать на практике все преимущества плазменной сварки.

Многие по праву считают плазменную сварку самым прогрессивным, качественным и современным способом соединения двух металлов между собой. В каких областях промышленности применяется плазменная сварка? Да буквально во всех отраслях, в которых имеют дело с металлами: автомобилестроение, авиастроение, станкостроение, приборостроение и машиностроение.Что позволяет плазменная сварка? Начнем с того, что именно этот вид сварки существенно экономит энергетические ресурсы, повышает эффективность производства и качество производимой продукции, является первым этапом на пути к автоматизации производственных процессов предприятий различных отраслей. Безусловно, для достижения этих целей недостаточно лишь использовать плазменную сварку — необходимы также квалифицированные сварщики, которые смогут реализовать на практике все преимущества плазменной сварки.

Какими преимуществами обладает плазменная сварка? Во-первых, это высокий уровень мощности работы. Во-вторых — низкая чувствительность к дуговым колебаниям. В-третьих — возможность использовать плазменную сварку ко всем металлам и в любом из положений. И последними по счету, но не по значимости преимуществами являются высокая скорость плазменной сварки и значительный диапазон толщины резки. Посредством плазменной сварки металлы можно не только сварить, но и разрезать. В отличие от электродуговой сварки, плазменная сварка отличается возможностью ее контроля и наличием высококонцентрированной энергии сразу в эпицентре разогрева металлов.

В-третьих — возможность использовать плазменную сварку ко всем металлам и в любом из положений. И последними по счету, но не по значимости преимуществами являются высокая скорость плазменной сварки и значительный диапазон толщины резки. Посредством плазменной сварки металлы можно не только сварить, но и разрезать. В отличие от электродуговой сварки, плазменная сварка отличается возможностью ее контроля и наличием высококонцентрированной энергии сразу в эпицентре разогрева металлов.

2. Дуговая сварка. Это ручная сварка, которая производится с использованием металлических электродов. Этот вид сварочных работ пользуется широкой популярностью довольно давно, и на то есть свои причины. Во-первых, это легкость процесса сварки. Ничего сложного в нем нет — с ней справится даже начинающий сварщик без наличия значительного опыта работы. Второе преимущество дуговой сварки — мобильность. Вы не привязаны к сложному технологическому оборудованию, потому можете производить дуговую сварку даже в труднодоступных местах. Третье — возможность проведения сварочных работ в любых пространственных положениях. Четвертое — возможность быстрого перехода с одного сварочного материала к другому. Пятое — простота сварочного оборудования и легкость его перемещения. Шестое — возможность сварки разнообразных типов стали.

Третье — возможность проведения сварочных работ в любых пространственных положениях. Четвертое — возможность быстрого перехода с одного сварочного материала к другому. Пятое — простота сварочного оборудования и легкость его перемещения. Шестое — возможность сварки разнообразных типов стали.

А есть у дуговой сварки какие-либо недостатки. Безусловно, есть. В противном случае иные способы сварки просто бы не применялись.

Итак, главными недостатками дуговой сварки являются:

1. Зависимость качества сварки от квалификации сварщика. Несмотря на то, что процесс сварки не очень сложен, он также имеет свои нюансы, которые должен знать и уметь делать сварщик. Самой большой трудностью ручной дуговой сварки является необходимость по мере оплавления подавать электрод в дугу, перемещать электрод вдоль шва, совершая при этом колебательные движения этим электродом, только уже поперек шва.

2. Наличие шлака в момент односторонней сварки с обратной стороны шва.

3. Невозможность сварщика регулировать скорость сварки и глубину плавки. Именно по этой причине очень часто не удается получить качественный шов во время сварки тонкого металла.

Именно по этой причине очень часто не удается получить качественный шов во время сварки тонкого металла.

Слишком высокая зависимость качества сварки от индивидуальных особенностей и квалификации сварщика, а также невысокая производительность — вот какие главные недостатки дуговой сварки. Но что поделать — недостатками обладают даже самые, на первый взгляд, совершенные способы сварки.

3. Электрошлаковая сварка. Данный тип сварки используется при создании мощных турбин, барабанов, массивных станин и толстостенных котлов. Главным преимуществом электрошлаковой сварки является возможность сварки деталей любой, даже самой большой толщины за один проход. При этом чем больше толщина свариваемого материала, тем выше экономичность сварки, так как сама сварка производится без разделки кромок. Чаще используют данный вид сварки в случаях, когда требуется провести сварку материала начиная с толщины 100 и заканчивая 500 мм, но целесообразно ее использовать уже для металла толщиной от 50 мм.

Преимуществом электрошлаковой сварки является возможность ее применения для практически любого металла. Чаще всего она используется для сварки чугуна, алюминия, титана и меди повышенной толщины. Еще одно преимущество заключается в том, что для применения этого вида сварки не требуется производит настройку сварочной установки перед тем, как приступить к сварке следующего прохода, а также отсутствие обязательного удаления шлака. Кроме того, используя этот вид сварки, можно достичь высокой экономичности процесса и большей производительности, так как в процессе сварки задействуется один либо несколько проволочных электродов, а также электрод увеличенного сечения.

Теперь рассмотрим главные недостатки электрошлаковой сварки. Первое — этот вид сварки невозможно применить для металлов, толщина которых меньше 16 мм. При этом мы говорим вовсе не об экономической целесообразности, а о невозможности провести сварку именно технически. Второе — для сварки металла от 16 до 40 мм электрошлаковая сварка экономически не оправдана и не окупает себя. Третье — электрошлаковой сваркой возможно производить исключительно вертикальные швы. И последний недостаток — необходимость проведения последующей термообработки при сварке металлов неблагоприятных структур. Термообработка является обязательной для создания необходимых свойств сварного соединения.

Третье — электрошлаковой сваркой возможно производить исключительно вертикальные швы. И последний недостаток — необходимость проведения последующей термообработки при сварке металлов неблагоприятных структур. Термообработка является обязательной для создания необходимых свойств сварного соединения.

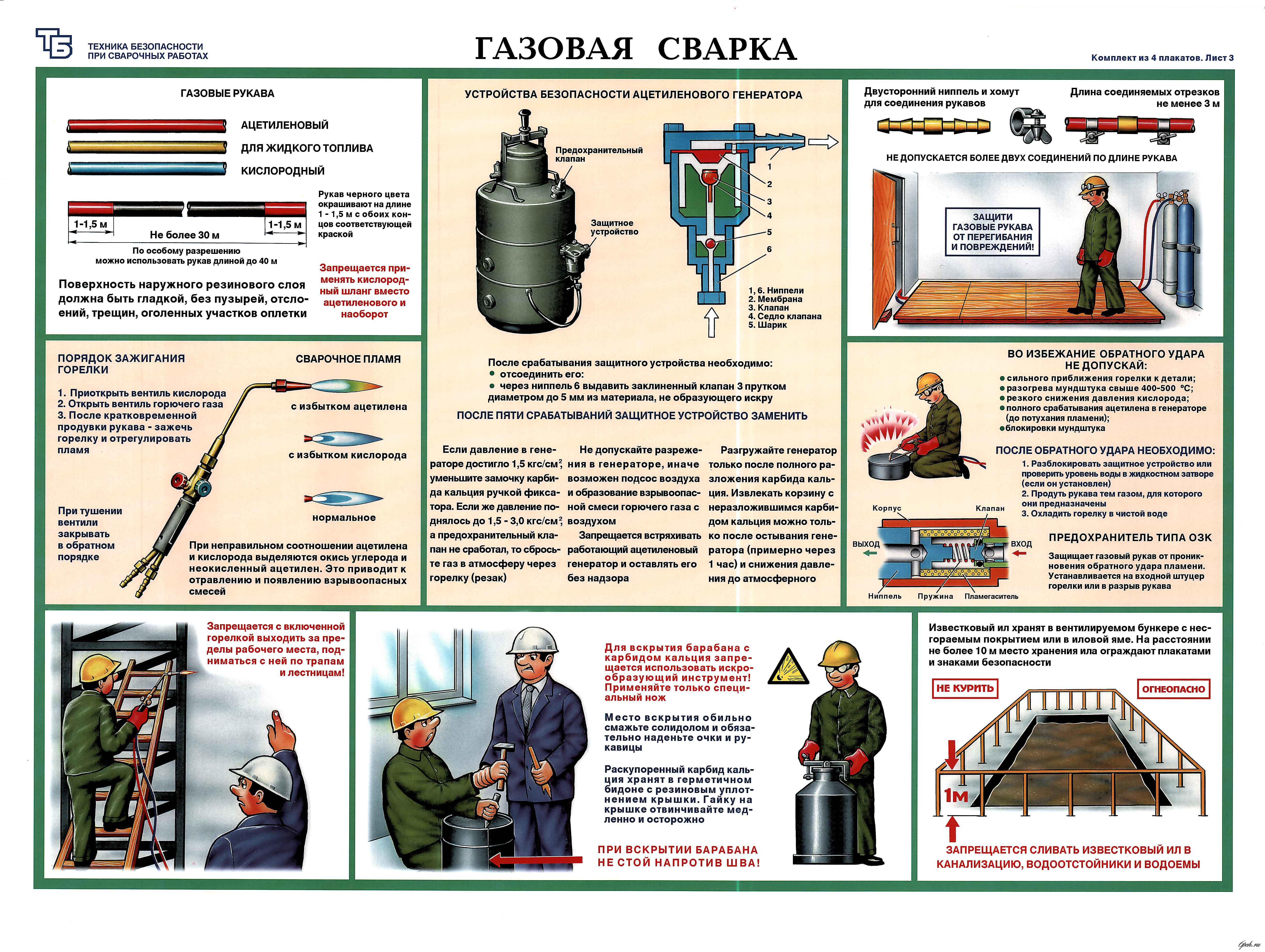

4. Газовая сварка. Первый аппарат для газовой сварки был изобретен в далеком 1903 году во Франции. Металл расплавляли при помощи ацетилена и кислорода. Несмотря на то, что первые газовые сварочные аппараты были далеки от совершенства, технология сварки и конструкция сварочных аппаратов практически не претерпели изменений и используются по сей день.

Преимущества газовой сварки:

1. Нагрев и остывание свариваемых поверхностей происходит медленно.

2. Именно при помощи газовой сварки удается достичь наилучшего сваривания таких металлов, как свинец, медь, чугун и латунь.

3. Возможно сваривать металлы с различной мощностью пламени и температурой плавления.

4. Газовая сварка не требует наличия дополнительного источника электроэнергии либо сложного и дорогого оборудования. Это позволяет проводить сварку даже в чистом поле.

Это позволяет проводить сварку даже в чистом поле.

5. Сварщик без особого труда может варьировать температурой пламени.

6. Газовая сварка дает возможность не только сваривать металлы, но и закалять, а также резать их.

7. Более высокая прочность швов, получаемых при газовой сварке.

Имеет газовая сварка и свои недостатки, а именно:

1. В отличие от электродуговой сварки, газовая сварка практически не поддается механизации.

2. Большая зона нагрева. Это может привести к повреждению термически неустойчивых элементов, которые находятся недалеко от места сварки.

3. Использование опасных веществ в процессе газовой сварки. В соединении с кислородом эти вещества превращаются во взрывные смеси, которые представляют опасность для здоровья и даже жизни сварщика.

4. Нецелесообразность сварки металлов, толщина которых превышает 5 мм. Это происходит ввиду того, что с ростом толщины металла снижается производительность сварки.

5. Легировать наплавляемый металл при газовой сварке никоим образом не получится.

6. Посредством газовой сварки невозможно сваривать высокоуглеродистые стали.

5. Лазерная сварка. Один из распространенных видов сварки, в процессе которой лазерный луч воздействует на металл очень точечно, приводя к его расплавлению.

Среди преимуществ лазерной сварки выделяются:

1. Минимальный уровень деформации и нагрев деталей.

2. Невысокая трудоемкость (до 20 раз меньше, чем при прочих видах сварки).

3. Возможность использовать лазерную сварку для сваривания разнообразных марок материалов, сплавов и сталей. Титан, медь, высокоуглеродистые марки сталей, стекло, керамика, алмазы и пластмасса – все это очень просто сваривается посредством лазерной сварки.

4. Высокая производительность лазерной сварки.

5. Возможность производить сварку в различных пространственных положениях и труднодоступных местах.

6. Высокое качество сварных соединений.

7. Лазерная сварка позволяет экономить материалы и электроэнергию.

8. Превосходная гибкость процесса сварки. Сварщику не составит большого труда при необходимости осуществить перенастройку на другие режимы сварки.

Сварщику не составит большого труда при необходимости осуществить перенастройку на другие режимы сварки.

Если говорить о недостатках лазерной сварки, к ним можно отнести повышенные требования к качеству сборки соединения и необходимость закупки недешевого оборудования, которое по карману не каждому предприятию. Во всем остальном лазерная сварка является одним из лучших способов сварки.

Какой способ выберете вы – решать только вам.

supermontazh.ru

Аргонодуговая сварка: технология производства соединений

Выполнение сварочных работ сегодня попросту необходимо, так как и в быту, и в промышленности, на строительной площадке и во многих других областях необходимость сварочных работ неоспорима. Именно поэтому сварочно-монтажные работы заслуживают внимания. Технологическая сторона соединительных работ – то, что важно знать каждому профессиональному специалисту.

Принципы и технологические моменты соединительного процесса

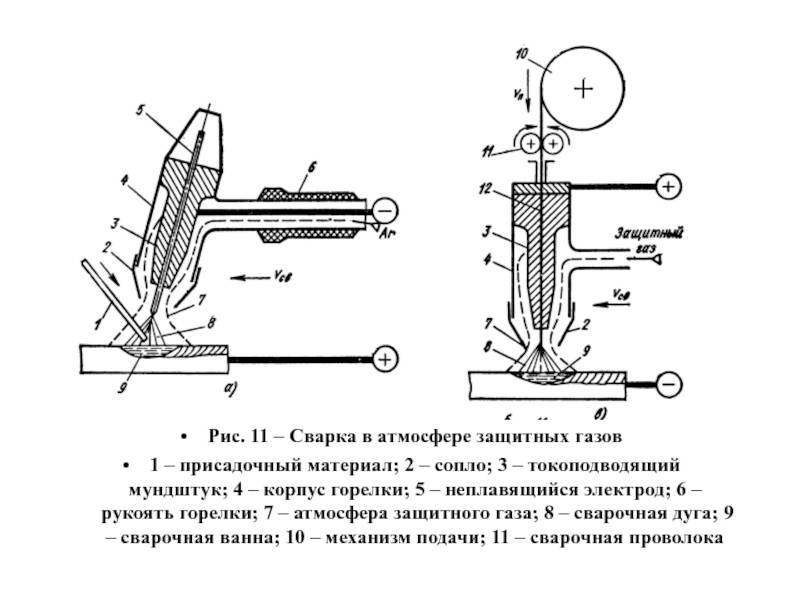

Технология качественных сварочных работ с газом аргоном основывается на принципе образования электрической дуги между неплавящимся электродом, а также поверхностью обрабатываемого металла. Технические обучение данным работам указывает на то, что электрод помещается в токопроводящем приспособлении горелки, после чего окружают керамическим соплом. Стоит отметить, что расплавление кромок обрабатываемых элементов достигается за счет воздействия дуги, и это основы, о которых нужно обязательно знать.

Технические обучение данным работам указывает на то, что электрод помещается в токопроводящем приспособлении горелки, после чего окружают керамическим соплом. Стоит отметить, что расплавление кромок обрабатываемых элементов достигается за счет воздействия дуги, и это основы, о которых нужно обязательно знать.

После этого образовывается единая расплавленная ванна. Если работы ведутся с аргоном, то стоит знать, что данный газ нагнетается в токоведущем приспособлении, и с помощью полученного давления достигается вытеснение кислорода. Технологическая сторона предусматривает, что ванна защищается от азотирования, а также окисления. Дуга сконцентрирована, сжата на малой поверхности, посредством чего достигается высокая температура плавления.

В дугу производится подача присадочного материала, представляющего собой присадочную проволоку, свариваемой с материалом. Несмотря на то, что присадочный материал в общей цепи электрического питания не задействован, получаемый в итоге шов работы аргоном выходит единым, герметичным, а также прочным. Долгое обучение не потребуется.

Долгое обучение не потребуется.

Технология надежных сварочных работ подразумевает соединительные работы с аргоном, являющимся инертным газом. Следовательно, обучение работам с применением газов должно производиться соответствующим образом.Сварочные процессы могут достигаться при помощи неплавящегося, а также плавящегося электрода. С ролью неплавящегося катода отлично справляется зачастую вольфрамовый электрод.

Соединение аргоном основано на свойстве рассматриваемого газа — не взаимодействовать с химическими свойствами металлов, находящихся уже в расплавленном состоянии, другими газами, выделяющимися в среде горения электрической дуги. Основы знаний, выполнение качественных швов и соединений, а также многое другое получается сделать благодаря такому понятию, как практическое обучение.

Сварочные работы с инертным газом аргоном предусматривают вытеснение более легких элементов из области работ, а поэтому становится возможным качественный результат, изолирование ванны от влияния атмосферы.

Как выполняется?

Обработка деталей аргоном может выполняться в ручном режиме. В таком случае газовая горелка и пруток присадочного материала располагаются в непосредственной близости от рук мастера. Помимо ручного режима,сварочные работы с защитным газом аргоном могут выполняться в автоматическом режиме, предусматривающим перемещение присадочного материала с горелкой около обрабатываемой основы без участия человека.

Упоминая об автоматической обработке аргоном материалов необходимо обращать внимание на то, что выполнение сварочных работ касанием электрода о поверхность изделия практически невозможно. Так, газ рассматриваемого типа имеет достаточно высокий уровень ионизации, а, следовательно, добиться ионизации промежутка дуги довольно сложно. Также технологическая сложность обработки деталей аргоном заключается в том, что от касания электрода с вольфрамовым покрытием дуга загрязняется, после чего интенсивно оплавляется.

В связи с этим технология соединения элементов детали аргоном подразумевает применение специализированного приспособления, которое подключается параллельно к другому источнику питания. Устройство именуется в науке осциллятором. Данное приспособление функционирует по принципу подачи высокочастотных импульсов высокого напряжения на электрод. Импульсы впоследствии приводят к разжиганию электрической дуги посредством ионизации промежутка дуги.

Устройство именуется в науке осциллятором. Данное приспособление функционирует по принципу подачи высокочастотных импульсов высокого напряжения на электрод. Импульсы впоследствии приводят к разжиганию электрической дуги посредством ионизации промежутка дуги.

В том случае, если сварочные работы производятся в условиях переменного тока, то осциллятор после ионизации промежутка дуги функционирует в качестве стабилизатора, подающего на дугу импульсы на протяжении смены полярности. За счет этого полезного качества осциллятора достигается технологическая стабильность дуги.

Стоит отметить, что заказы на аргонодуговые сварочные работы весьма требовательны к соблюдению всех тонкостей, сопутствующих сварке аргоном. Также процедура соединения должна предусматривать такое понятие, как технологическая карта, относительно которой также стоит поговорить.

к меню ↑О технологической карте

Многие люди, проходившие обучение в технических учебных заведениях, помнят о том, что такое технологическая карта? Для тех людей, которые запамятовали данное понятие, либо не проходили обучение, стоит напомнить, что технологическая карта представляет собой стандартизированный документ, в котором имеются все требуемые процедурой сведения, инструкции для персонала.

Рассматриваемая карта нужна для получения ответов на вопросы, касающиеся операций, необходимых для выполнения, последовательности выполнения операций, периодичности выполнения операций, результата проведенных работ, временных затрат, нужного инструментария, материалов и др.

Стоит обратить внимание на то, что технологическая карта должна в обязательном порядке сопутствовать качественному и правильному выполнению по соединению металлических элементов. Данная карта содержит все необходимые пункты, регламентирующие правильность производства работ. Карта содержит информацию, которую требует технологическая сторона.

Выполнение всех правил, норм, пройдя качественное обучение работам, становится возможным получение качественного и полезного опыта, который сможет пригодиться в будущем. Технология производства соединений и швов, карта также не должны оставаться в стороне.

Похожие статьиgoodsvarka.ru

Технология сварки – TSTC

Подать заявку

Кампусы Виртуальные турыПоиск

Контакт Давать 800-792-8784Главная / Программы / Технология сварки

ИгратьПрименить сейчас

Инжиниринг и производство

Сварка объединяет мир. Вот почему профессия сварщика — это устойчивая к рецессии карьера. Вы могли бы быть востребованы везде. Особенно это касается штата Техас. У нас больше сварщиков, чем где бы то ни было. Эта карьера является основой производства, в том числе бурно развивающихся отраслей в нашем штате: нефтехимической, производственной, производственной, аэрокосмической и авиационной.

Вот почему профессия сварщика — это устойчивая к рецессии карьера. Вы могли бы быть востребованы везде. Особенно это касается штата Техас. У нас больше сварщиков, чем где бы то ни было. Эта карьера является основой производства, в том числе бурно развивающихся отраслей в нашем штате: нефтехимической, производственной, производственной, аэрокосмической и авиационной.

Ориентировочная стоимость: 11 666 долларов США -$18 420

Все кампусы

Ассоциированная степень

Сертификат

Онлайн

Лично

Гибрид

Дневной класс

Ночной класс

$ Гарантия возврата денег

Успех начинается с искры

Практическое обучение с использованием новейших технологий в лучшем техническом колледже штата. Размеры классов небольшие. Обучение проходит один на один. У вас будут все возможности учиться на лучшем оборудовании с лучшими преподавателями, которые будут лично сопровождать вас на каждом этапе пути.

Размеры классов небольшие. Обучение проходит один на один. У вас будут все возможности учиться на лучшем оборудовании с лучшими преподавателями, которые будут лично сопровождать вас на каждом этапе пути.

Подробная информация о программе сварки

Учитесь на точно таком же передовом, первоклассном оборудовании, которое используют профессиональные сварщики в своей работе. Независимо от того, где вы живете в великом штате Техас, вы можете найти наши курсы по сварке поблизости. TSTC предлагает программу Welding Technology во всех наших кампусах — во всех 10 из них.

Подать заявку сейчас, чтобы начать работу

Стипендии

Вам не нужно сжигать свой сберегательный счет, чтобы получить работу сварщика — есть возможность оплатить свое образование, чтобы вы могли построить свою новую карьеру как как можно скорее.

Комиссия по трудовым ресурсам Техаса и другие организации ищут высококвалифицированных специалистов в этой области. Тем, кто попросит, доступны гранты и стипендии, поэтому не стесняйтесь воспользоваться этими возможностями финансовой помощи.

Хотите узнать больше?

Узнайте, какие стипендии вам доступны.

Ближайшие даты

Посмотреть полный академический календарь

Дипломные планы

Поиск дипломных планов:Абилин Брекенридж Браунвуд Округ Ист-Уильямсон Округ Форт-Бенд Харлинген Маршалл Северный Техас Сладкая вода Вако

Разбивка учебного планаСпециализация по сварке труб

Сертификат об окончании CER2

Гибрид

Месяцев до завершения16

РАСЧЕТНАЯ СТОИМОСТЬ$15 350

КОНТАКТЫАбилин Грегори Николас

Округ Ист-Уильямсон Самара Фленер

Округ Форт-Бенд Джерролл Ходж

Харлинген Мануэль Ахумада Исаак Ривас

Маршалл Рассел Хатчерсон

Северный Техас Джозеф Франсиа

Вако Эдвард Санчес

Посмотреть все Показать меньше

Разбивка учебного плана Технологии сварки. Процессы сварки

Процессы сварки

Сертификат завершения CER2

Гибрид

Месяцев до завершения16

РАСЧЕТНАЯ СТОИМОСТЬ$15 350

КОНТАКТЫАбилин Грегори Николас

Форт Бенд Джерролл Ходж

Округ Ист-Уильямсон Самара Фленер

Маршалл Рассел Хатчерсон

Северный Техас Джозеф Франсиа

Вако Эдвард Санчес

Посмотреть все Показать меньше

Разбивка учебного планаТехнология сварки

Ассоциированный специалист по прикладным наукам AAS

Гибрид

Месяцев до завершения16

СМЕТА$18 420

КОНТАКТЫАбилин Грег Николас

Округ Ист-Уильямсон Самара Фленер

Округ Форт-Бенд Джерролл Ходж

Харлинген Мануэль Ахумада Исаак Ривас

Вако Эдвард Санчес

Суитуотер Тейлор Элстон

Брекенридж Стивен Хоуп

Браунвуд Даниэль Агирре

Посмотреть все Показать меньше

Разбивка учебного планаСварка конструкций

Сертификат соответствия CER1

Гибрид

Месяцев до завершения12

РАСЧЕТНАЯ СТОИМОСТЬ$11 666

КОНТАКТЫАбилин Грегори Николас

Брекенридж Стивен Хоуп 254-559-7728

Браунвуд Даниэль Агирре 325-641-3921

Округ Ист-Уильямсон Самара Фленер

Округ Форт-Бенд Джерролл Ходж

Харлинген Мануэль Ахумада Исаак Ривас

Маршалл Рассел Хатчерсон

Северный Техас Джозеф Франсиа

Суитуотер Тейлор Элстон 325-236-8284

Вако Эдвард Санчес

Посмотреть все Показать меньше

18 420 долларов

11 666 долларов

Представьте себе

свою будущую карьеру в

Сварка

44 160 долл. США

США

35 470 долл. США

Детали анализа работыГарантия возврата денег

Это так же ясно, как и звучит. Мы гарантируем, что вы найдете работу в течение шести месяцев после выпуска, или мы выпишем вам чек на полную стоимость обучения!

Посмотреть квалификационные программы01

Получить диплом

02

Устроиться на работу

03

Или получить возмещение

Связанные программы

Инжиниринг и производство

Электромеханическая технология Индустрия автоматизации полагается на технических специалистов для поддержания производительности и эффективности. Какая мощная возможность для вас!

Какая мощная возможность для вас!

Сладкая вода

Сварочные технологии – Центральный колледж Иллинойса

Качественное образованиеСредний процент трудоустройства выпускников программы составляет 90%.

ВтягиватьсяПрисоединяйтесь к студенческому отделению Американского общества сварщиков, чтобы получить возможность профессионального развития и получения стипендий.

Карьерные возможностиПроизводственный сварщик, робот-сварщик, супервайзер сварки, ремонтный сварщик, сертифицированный сварщик, сертифицированный инспектор сварки 02 Что делать, если я посещаю неполный рабочий день?

Наши консультанты по успеху студентов помогут составить учебный план, который подойдет именно вам.

9 455 долл. США

+ расходные материалы и сборы

На основе 2022-23 гг.

Какую финансовую помощь я могу получить?

Найдите подходящий план, связавшись с нашим офисом финансовой помощи.

15 Ученики

В среднем на класс

Небольшие классы означают больше индивидуального внимания и более высокий уровень успеха.

Просмотрите каталог колледжей, чтобы увидеть полный список классов для этой программы.

Познакомьтесь с нашими студентами и выпускниками

Бен Рикстайн Программы CTE ведут River к престижной стипендии Джей и другие выпускники первого курса ICC по обучению техническому обслуживанию промышленных предприятий Национальная неделя ученичества ICC Статья: ДжеймсМы установили прочные отношения с местной промышленностью, чтобы улучшить возможности трудоустройства наших студентов.

Курт Риппи, доцент, координатор совместной программы по сварочным технологиям

Приступим к работе ▸

Как мне попасть в программу по сварочным технологиям?

Сварка — востребованный навык, который можно использовать в самых разных отраслях: от сельского хозяйства до кузовного ремонта и производства. Свяжитесь с представителем приемной комиссии, чтобы узнать, как начать.

Свяжитесь с представителем приемной комиссии, чтобы узнать, как начать.

- Заполните нашу заявку на ускоренное зачисление. Это бесплатно и просто!

- Подать заявку на финансовую помощь (FAFSA).

- Подать заявку на получение стипендии ICC. Всего 1 заявка на более чем 600 стипендий.

- Сварка в средней школе, мастерская и автомобильные курсы могут быть полезными.

- Также могут быть полезны курсы по чтению чертежей, математике, механическому рисованию, физике и химии.

Чего ожидать от студента, изучающего технологию сварки?

- Изучите навыки сварки, которые могут применяться в различных отраслях промышленности.

- Инструктаж опытного преподавателя со знанием новейших технологий сварки.

- Местные работодатели, нанимающие выпускников ICC, включают Parker Fabrication, Rohn Manufacturing, Morton Industries, Bradley Services Inc. (BSI), BTD в Вашингтоне, Premier, Parsons и Morton Buildings.

- Общие варианты ICC для перевода включают Университет Брэдли и Государственный университет Ферриса.

Как мне с этим справиться?

- Что делать, если я работаю во время учебы?

Мы вас прикроем. Многие из наших студентов — работающие взрослые, которые совмещают жизнь и школу. У нас есть отличные ресурсы в кампусе, чтобы помочь вам продолжать!

Узнайте больше об академической поддержке

- Каковы мои варианты финансирования моего образования?

Сначала сделайте это: заполните и подайте FAFSA (бесплатное заявление на получение федеральной помощи студентам). Даже если вам не нужна федеральная помощь, этот документ используется многими программами стипендий и грантов для оценки пакетов помощи.

Сначала ищите стипендии и гранты, потому что обычно их не нужно возвращать. Фонд ICC спонсирует некоторые стипендии, а гранты могут быть получены от Иллинойса или федеральных программ. Другие организации также предлагают стипендии, и мы можем помочь вам изучить эти возможности.

д.) без использования внешнего источника тепла.

д.) без использования внешнего источника тепла.