изготовление устройства в домашних условиях

Содержание

- 1 Особенности тисков

- 2 Пошаговая инструкция

- 3 Универсальная конструкция бытового применения

- 4 Проведение работ своими руками

- 5 Изготовление столярных тисков

Для проведения многих слесарных работ требуются специальные тиски. Их предназначение заключается в жесткой фиксации обрабатываемой заготовки. В продаже встречается довольно большое количество различных вариантов исполнения слесарных станков, всех их объединяет довольно высокая стоимость. Для частной мастерской можно изготовить слесарные тиски своими руками. Создаваемая конструкция обойдется намного дешевле и при этом идеально подойдет для установки в частной мастерской.

Особенности тисков

Практически любой мастер, который проводит много времени в собственной мастерской или гараже, знает, что обойтись без рассматриваемого приспособления практически невозможно. При механической обработке к заготовке прикладывается большое усилие. Создать слесарные приспособления своими руками решают для достижения следующих целей:

Создать слесарные приспособления своими руками решают для достижения следующих целей:

- Повышения точности обработки. Из-за вибрации и смещения заготовки может существенно снизиться точность проводимой операции. На различных станках крепление проводится при применении специальной конструкции. Однако некоторые самодельные или бытовые станки не имеют устройства, предназначенного для фиксации заготовки. Слесарные тиски имеют широкую область применения, могут использоваться при выполнении сверлильной или иной операции.

- Существенного повышения качества выполняемой операции, связанной со сверлением, фрезерованием или обработкой граней. При механической обработке часть вибрации передается узлу, который применяется для крепления заготовки. За счет этого можно повышать скорость резания или увеличивать подачу. При сверлении можно создавать сквозное отверстие без опаски, что сверло войдет в плиту станка.

- Обезопасить мастера, так как во время работы не нужно руками фиксировать заготовку.

Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном. - Повысить комфорт во время обработки заготовки. При ручной механической обработке применение тисков позволяет освободить руки.

Прочные тиски своими руками в домашних условиях можно изготовить из профильной трубы. Полученная конструкция будет обладать компактными размерами, может жестко крепиться на основании. Применяются подобные тиски для работы с различными заготовками, так как устройство может оказывать различное давление на губки.

Пошаговая инструкция

Для работы потребуется относительно небольшое количество инструментов. Весь процесс изготовления можно разделить на несколько основных этапов:

Весь процесс изготовления можно разделить на несколько основных этапов:

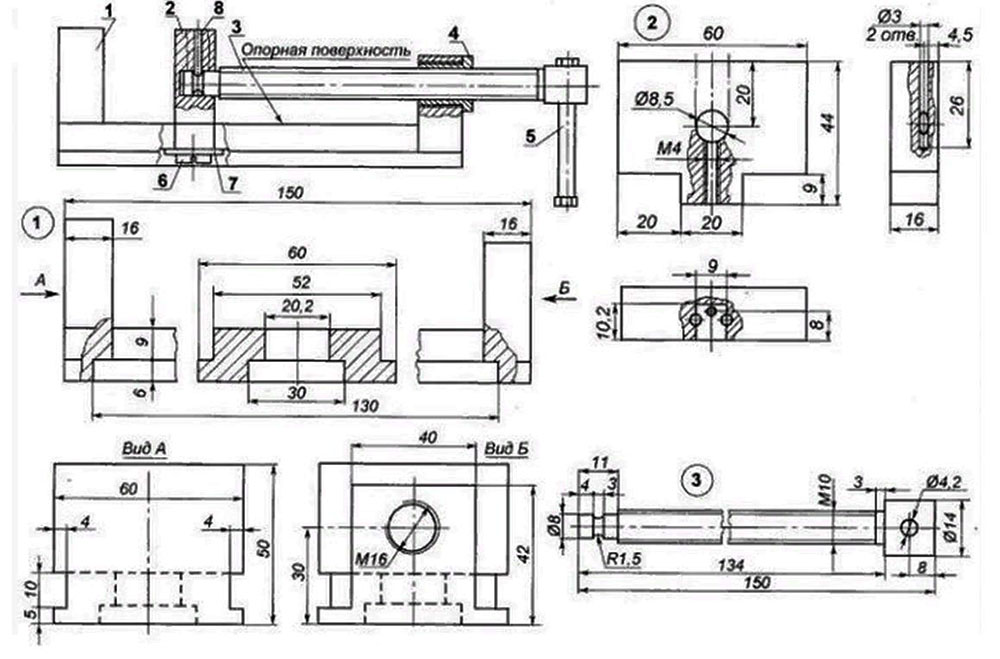

- Для начала проводится нарезка профильной трубы на требуемые куски. Для этого может использоваться различный инструмент: болгарка, ножовка по металлу. Нарезка требующихся элементов проводится в соответствии с чертежом. Стоит учитывать, что некоторые элементы будут соединяться болтами, для чего нужно создать соответствующие отверстия. После подготовки требующихся элементов все заусенцы убираются шлифовальным кругом.

- Следующий шаг предусматривает создание ходовой гайки. Она будет использоваться для передачи усилия на заготовку. Она может изготавливаться из обычной гайки соответствующего диаметра, но из закаленной стали.

- Крепится ходовая гайка к основанию будущих тисков сваркой. Именно сварочный шов обладает нужной прочностью. При создании самодельной конструкции можно использовать небольшой сварочный аппарат. Электроды и напряжение подбираются в соответствии с толщиной металла и его составом.

- Далее выполняется вкручивание ходового винта. Изготовить его самостоятельно можно только при наличии токарного станка с функцией нарезания резьбы. После этого выполняется установка двух половинок с губками. Изготовить два элемента, которые будут сжиматься, можно при использовании все той же профильной трубы.

После того как конструкция была собрана, проводиться ее окрашивание. Как правило, применяемый уголок изготавливается при использовании обычной стали, которая при длительной эксплуатации покрывается коррозией. Созданные тиски могут крепиться на основании при помощи болтов.

Универсальная конструкция бытового применения

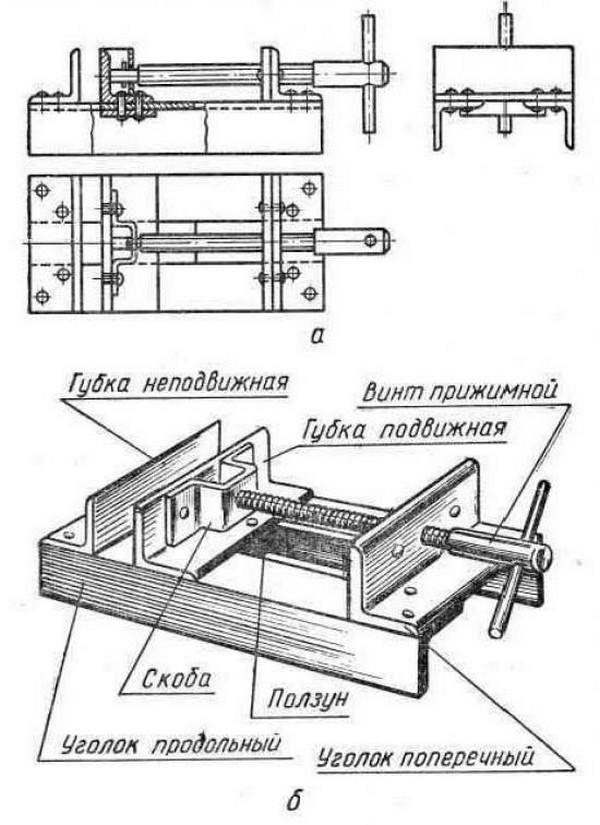

Самодельные тиски для сверлильного станка или верстака не требуют сложных расчетов. Как правило, в качестве основы в большинстве случаев применяется стальная труба.

При рассмотрении того, как сделать самодельные тиски, следует уделить внимание особенностям конструкции:

- Из отрезки трубы создается внутренняя подвижная часть тисков, которая будет воспринимать часть нагрузки.

Из этого же материала изготавливается наружная неподвижная часть.

Из этого же материала изготавливается наружная неподвижная часть. - Для перемещения подвижной части относительно неподвижной применяется ходовая гайка с диаметром М16. Меньший вариант исполнения выбирать не рекомендуется, так как слишком мелкая резьба может не выдерживать оказываемую нагрузку. Вместе с ходовой гайкой применяется ходовой винт соответствующего размера.

- Фиксация подвижных элементов проводится за счет передней и задней опоры. Они привариваются к основанию, могут быть представлены уголками.

- С заготовкой, как правило, контактируют специальные губки. Они изготавливаются из наиболее твердого материала, так как на эту часть будет передаваться наибольшая нагрузка.

- Две стопорные гайки с резьбой М16 и М18, которые будут ограничивать движение подвижного элемента.

Подобная конструкция может выдержать существенное воздействие и прослужить на протяжении длительного периода.

Проведение работ своими руками

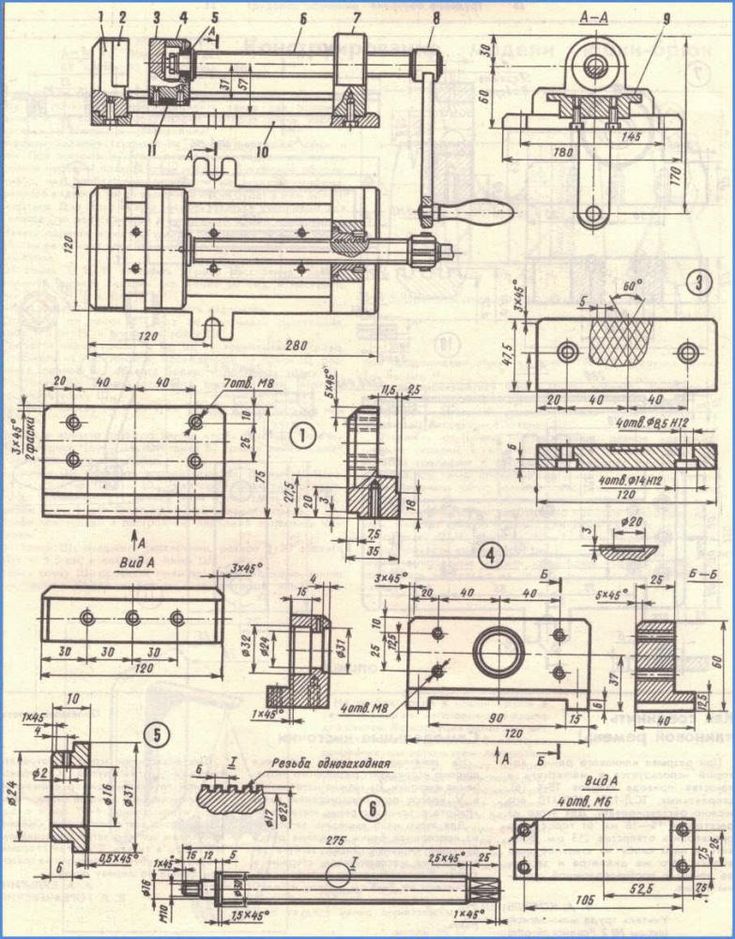

Для работы с металлом потребуется болгарка и сварочный аппарат. Станочные фрезерные тиски такого вида изготавливают следующим образом:

Станочные фрезерные тиски такого вида изготавливают следующим образом:

- Начинают работу с приваривания фланца к торцу трубы, которая будет использоваться в качестве неподвижного элемента. В центральной части фланца вваривается гайка с резьбой М16.

- Следующий шаг заключается в создании подвижной части. К центральной части также приваривается фланец, в котором оставляется центральное отверстие для размещения винта.

- На некотором расстояние от торцевой поверхности ходового винта приваривается гайка с резьбой М18. Она применяется в качестве стопорного механизма. При установке ходового винта приваренная гайка должна плотно прилегать к торцу фланца. Устроить подобное крепление можно только при соблюдении всех размеров.

- Следующий шаг заключается в надевании шайбы и второй гайки М16 с наружной стороны фланца. Эти элементы затем будут привариваться к устанавливаемому винту. Для снижения трения между фланцем и внутренней гайкой устанавливается дополнительная гайка.

- После того как подвижный узел был собран его вставляют в неподвижную трубу большего диаметра и проводится вкручивание второго конца ходового винта в гайку фланца неподвижной части.

- С поверхностью заготовки контактируют зажимные губки. Их можно изготовить из твердого металла, который приваривается к основной конструкции.

- Повысить неподвижность можно за счет приваривания к нижней части трубы две опоры. Стуловый вариант исполнения должен изготавливаться так, чтобы нагрузка распространялась равномерно.

- Во время эксплуатации устройства внутренняя труба может вращаться вместе с ходовым винтом. Подобная ситуация создает довольно много проблем во время выполнения работы. Устранить этот недостаток можно путем создания продольной прорези, положение которой будет фиксироваться при помощи специального винта-фиксатора.

Создаваемая конструкция тисков характеризуется высокой надежностью и длительным сроком эксплуатации. При этом она легко поддается ремонту и обходится недорого.

Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Изготовление столярных тисков

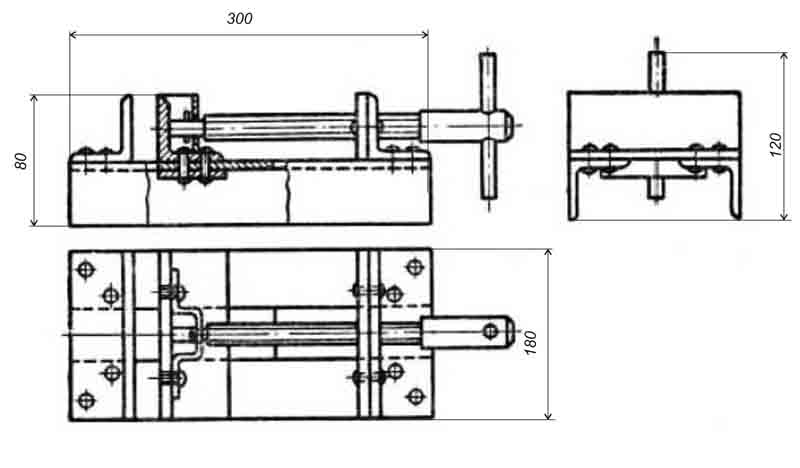

Для обработки деревянных заготовок требуются столярные тиски. Они применяются как при изготовлении новых деталей, так и при ремонте существующих. Работать с деревом при применении слесарных тисков неудобно. Именно поэтому многие решают изготовить еще и столярные, которые имеют ряд своих особенностей.

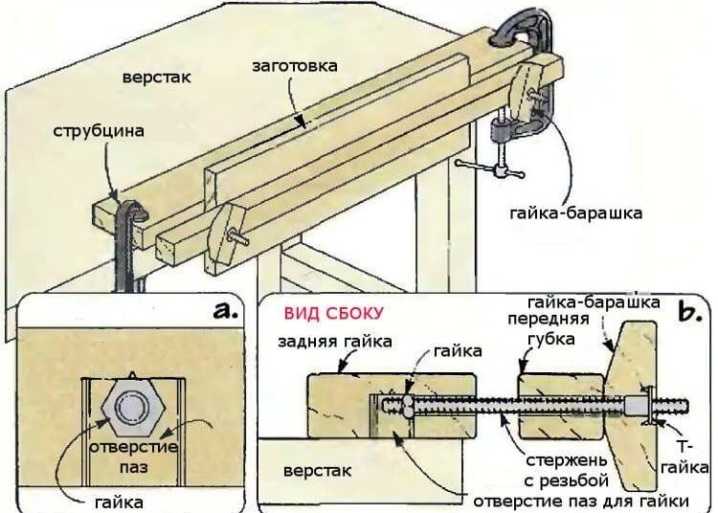

Простейшая конструкция представлена сочетанием следующих элементов:

- Подвижная губка, при изготовлении которой используется деревянный брус. Особое внимание следует уделить выбору бруса, так как он не должен иметь трещины и другие дефекты. Даже несущественные дефекты могут привести к тому, что при нагрузке материал треснет.

- Корпус собирается из массивного деревянного бруса.

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков. - Направляющие изготавливаются из металла, так как на них будет оказываться серьезная нагрузка. Лучше всего выбирать нержавеющую сталь. Кроме этого, во время эксплуатации направляющие следует периодически смазывать.

- Перемещение подвижной губки обеспечивается металлическим винтом. Применяемый винт должен иметь довольно крупную резьбу, так как в противном случае он не выдержит сильную нагрузку.

- Вороток, через который ходовому винту передается вращение. С применение рычага большей длины существенно увеличивается оказываемая нагрузка.

К особенностям изготовления можно отнести следующие моменты:

- Изготавливаемый корпус крепится на столе или верстаке при помощи длинных шурупов и болтов. Применяемые крепежные материалы должны иметь большой диаметр и изготавливаться из прочной стали.

- В подвижной губке и корпусе создается три отверстия, которые требуются для размещения направляющих. Для того чтобы обеспечить совпадение осей проводится сверление всех отверстий одновременно в обоих брусках. В противном случае может возникнуть ситуация, когда отверстия расположены друг относительно друга неточно.

- После установки направляющих на них надеваются подвижные зажимные губки. Центральное отверстие требуется для винта, который будет служить в качестве ограничителя. На обратную сторону винта надевается гайка и после этого приваривается.

- Вороток закрепляется на переднем конце ходового винта. Для этого создается отверстие соответствующего диаметра. Крепление можно провести путем приваривания воротка.

Подобным образом можно изготовить весьма практичные столярные тиски. Обойдутся они недорого, могут применяться для проведения большинства столярных работ.

Самодельные конструкции ничем не уступают промышленным. Они также могут быть рассчитаны на воздействие большой нагрузки. Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

Создаваемые тиски могут обладать самыми различными качествами, так как они создаются мастером в зависимости от потребностей.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

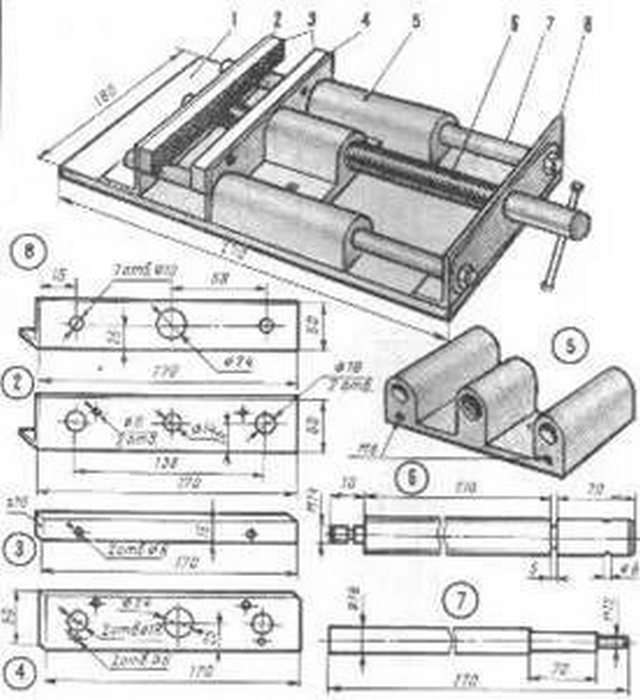

Как собрать тиски Moxon

Краткий обзор: Тиски Moxon отлично подходят для удержания вашей работы, хотите ли вы захватить узкие рельсы для нарезания шипов или боковые стороны корпуса для соединения «ласточкин хвост» или других столярных работ. Это традиционное приспособление, которое хранится в стороне, когда оно вам не нужно, но его легко настроить, когда оно вам понадобится. Майк Фаррингтон создает версию с ламинированными, мягкими губками, прочными втулками и винтами, а также стандартным оборудованием. Такие детали, как полка, зажимная скоба и кожаная подкладка, делают эти тиски незаменимыми.

Такие детали, как полка, зажимная скоба и кожаная подкладка, делают эти тиски незаменимыми.

Тиски Moxon, иногда называемые двойными винтами, прекрасно подходят для работы в мастерской. Они отлично подходят для удерживания работы, особенно для столярных работ, одинаково хорошо захватывают узкие направляющие для нарезания шипов и полные боковые стороны корпуса для соединения «ласточкин хвост». Тот, что представлен в этой статье, имеет удивительно большие 24 дюйма между центрами. И, в отличие от некоторых других тисков с таким диапазоном, тиски Moxon не требуют сложного или дорогого оборудования. Для версии здесь вы можете купить все в домашнем центре. Даже если вы измените пролет, конструкция останется прежней. Тиски Moxon также приподнимают изделие на несколько дюймов от вашего стола, что может оказаться отличным подспорьем при работе с деталями или при болях в спине. Наконец, поскольку они крепятся к вашей скамье, вам не нужно фиксировать положение тисков. Я перемещаю свой в зависимости от того, что я делаю, а затем убираю его в сторону, когда я закончу.

Я сделал несколько таких — разных размеров, из хвойных и твердых пород дерева, с фурнитурой более высокого и более низкого уровня. Все они работают хорошо, и все они следуют этому дизайну.

Обновленный взгляд на исторические тискиПриспособление на века, эти настольные тиски готовы, когда они вам нужны, и убираются в сторону, когда они вам не нужны. Каждая челюсть представляет собой пластинку. Это позволяет создавать толстые, устойчивые кулачки из тонкого легкодоступного материала. Когда клей высохнет, обрежьте их до окончательной ширины и длины.Обтянуть переднюю челюсть кожей. Прикрепите аэрозольным клеем и обрежьте по размеру. Кожа снижает вероятность повреждения заготовок и улучшает захват. |

Толстые ламинированные губки

Эта сборка начинается с губок. Я ламинирую три куска 4/4 приклада для каждой челюсти. Для большей устойчивости я фрезерую доски в два этапа. Сначала я делаю минимум, чтобы шесть досок располагались параллельно и склеивались, пока они немного широкие и длинные. После того, как они сидят в течение нескольких дней, я слегка стыкую лицевую сторону, затем строгаю ровно настолько, чтобы противоположная грань была параллельна.

Сначала я делаю минимум, чтобы шесть досок располагались параллельно и склеивались, пока они немного широкие и длинные. После того, как они сидят в течение нескольких дней, я слегка стыкую лицевую сторону, затем строгаю ровно настолько, чтобы противоположная грань была параллельна.

После этого я режу по ширине и длине. Я рекомендую делать подвижную челюсть шире неподвижной. Когда тиски затянуты, нависающая губка прилегает к верстаку, оставляя поверхность неподвижной губки в одной плоскости с передним краем станка, добавляя опорную поверхность между губками.

Тщательно просверленные отверстия

С готовыми губками можно просверлить втулки и винты. Втулки предотвращают сильное качание губок, в значительной степени обеспечивая равномерное зажимное усилие на заготовках. Они также обеспечивают более легкое перемещение подвижной челюсти и продлевают срок ее службы, поскольку дерево не скользит по металлу.

Сверление этих отверстий — самый важный этап проекта, поскольку их точность напрямую влияет на качество работы ваших тисков. К счастью, у меня есть довольно аккуратный способ убедиться, что отверстия совпадают.

К счастью, у меня есть довольно аккуратный способ убедиться, что отверстия совпадают.

Для начала соедините две губки вместе с помощью двустороннего скотча, убедившись, что верхние части находятся на одном уровне. Отметьте места отверстий и прикрепите зажимные губки к столу сверлильного станка. Подвижная челюсть должна быть обращена вверх. Сначала просверлите отверстие диаметром 3/4 дюйма. отверстие для винта как можно глубже. Если вы можете просверлить обе челюсти, прекрасно; это лучший сценарий. Если нет, просто убедитесь, что сверло проходит через подвижную челюсть и отпечатывается на внутренней поверхности неподвижной челюсти, что позволит вам точно просверлить ее позже.

Теперь просверлите подвижную губку для втулки. Не разжимая кулачки и не регулируя стол, вставьте в патрон долото Форстнера, которое соответствует внешнему диаметру втулки и сверла. Сделайте пробные отверстия, чтобы убедиться, что ваша бита допускает прессовую посадку. В зависимости от длины втулки это может быть ступенчатое отверстие, а может проходить через подвижную губку.

Завершите работу на сверлильном станке, раздвинув две челюсти и просверлив отверстие диаметром 3/4 дюйма. отверстие через фиксированную челюсть. Оттуда подойдите к настольной пиле, чтобы скосить переднюю часть подвижной челюсти. Срезание этого угла позволяет беспрепятственно поворачивать ручную пилу, когда вы режете полуглухой ласточкин хвост.

Сверла губокПеред сверлением временно соедините внутренние поверхности кулачков вместе. Это позволяет точно просверлить неподвижную челюсть отдельно. Не разжимая детали, просверлите втулку сверлом большего размера. Это отверстие обеспечивает плотное прилегание к втулке. Фаррингтон использует саму втулку для установки ограничителя глубины сверла. Это большее отверстие должно проходить только в подвижной челюсти, а не в неподвижной. Оставляя челюсти зажатыми при замене бит, отверстия будут концентричными. Это позволяет точно просверлить неподвижную челюсть отдельно. Не разжимая детали, просверлите втулку сверлом большего размера. Это отверстие обеспечивает плотное прилегание к втулке. Фаррингтон использует саму втулку для установки ограничителя глубины сверла. Это большее отверстие должно проходить только в подвижной челюсти, а не в неподвижной. Оставляя челюсти зажатыми при замене бит, отверстия будут концентричными. Эпоксидная смола во втулках. После разделения двух зажимов используйте каплю эпоксидной смолы размером с горошину и тщательно распределите ее вокруг втулки. Вы хотите избежать любого выдавливания здесь. |

Добавьте оборудование

Для этих тисков я использовал готовое оборудование. Он отлично работает, недорог и доступен. В прошлом я использовал материал с резьбой Acme, что является хорошим обновлением, если вы можете себе это позволить. В любом случае шаги очень похожи.

Установка втулки проста. Так как она в любом случае должна плотно входить в отверстие, я намазал немного эпоксидной смолы размером с горошину вокруг втулки, прежде чем забить ее на место, обращая внимание на выдавливание.

Так как она в любом случае должна плотно входить в отверстие, я намазал немного эпоксидной смолы размером с горошину вокруг втулки, прежде чем забить ее на место, обращая внимание на выдавливание.

Я также наношу эпоксидную смолу на конец каждого резьбового стержня после того, как обрежу их по длине. Чтобы зафиксировать винт в челюсти, я врезаю гайку в заднюю часть неподвижной челюсти. Я отмечаю толщину гайки на задней стороне стамески для грубого измерения глубины.

Майк Фаррингтон является послом FWW в Авроре, штат Колорадо.

Примечание: На четвертой странице, слева в подписи к фотографии в этом PDF-файле, третье предложение следует читать «Это большее отверстие должно проходить только в подвижной челюсти , а не в неподвижной » , поскольку появляется в онлайн-версии выше.

Двойные винты для всех! Многие уроки, которые ведет Меган Фитцпатрик, включают в себя большие корпуса с ласточкиным хвостом, и хотя для их изготовления вам не нужны тиски Moxon, это, безусловно, упрощает дело. | |

Две самодельные деревообрабатывающие тискиПревратите свой кухонный стол в верстак с помощью этих самодельных чудо-подставок | |

Шлиц для тисков MoxonЭкономьте время, убирая мусор на ходу. |

Посмотреть PDF

Как сделать деревообрабатывающие тиски

Посмотреть планы этого проекта $10

Эта статья отличается от моей обычной. В нем я использовал намного больше видео, чем раньше. Я считаю, что это может дать лучшее понимание, поскольку некоторые вещи лучше показаны, чем объяснены. Здесь меньше фотографий и текста, чем в других моих статьях, но я думаю, что более крупный проект, такой как эти быстросъемные тиски, действительно может выиграть от деталей, которые вы можете получить только из видео.

Я взял десять оригинальных видеороликов, в которых была задокументирована сборка, и сжал их в одно ускоренное видео с полным комментарием.

Давно хотел сделать большие боковые тиски. Сделать его таким, чтобы его можно было быстро настроить, было одним из аспектов дизайна, над которым я размышлял, чтобы придумать надежный и достаточно простой способ заставить его работать. Я тоже хотел сделать его из общедоступных деталей, и как можно больше из дерева. Мое намерение состоит в том, чтобы в конечном итоге разработать чертежи этих тисков и сделать их простыми для обычного столяра — никаких сложных вырезов или труднодоступных деталей.

Для меня лучший способ проработать первые основные идеи дизайна — это на бумаге:

Я набросаю что-нибудь грубо, более или менее просто предоставив своим мыслям визуальное представление. Оттуда я могу продолжить разработку концепции в SketchUp.

Для начала я разрезал орех пополам лезвием Zipcut в болгарке:

Его можно разрезать другим способом: например, ножовкой. Я сделал разрез от точки к точке, чтобы плоское пятно (стрелка) было напротив дерева, чтобы было легче вырезать пазы, в которых они сидят.

Губки быстродействующего механизма представляют собой два куска твердого клена, вырезанные по размеру:

Они обработаны так, чтобы резьбовой стержень проходил через них и вмещал разрезную гайку. Простой надрез в виде пазы, прямо поперек каждой половины раздвоенной гайки.

На этом этапе рекомендуется немного изменить гайку, немного подточив углы, как показано на этом рисунке:

Красные области. Это облегчит скольжение ходового винта с открытыми губками, но не повлияет на удерживающую силу.

Часть 1 серии видеороликов о конструкции этих тисков охватывает эти первые шаги в сборке:

V-образная канавка достаточно велика, чтобы легко очистить 1-дюймовый резьбовой стержень, когда он проходит через него, но все же обеспечить хорошую опору для гайки. Эта часть сборки, вероятно, самая сложная, и она требует довольно точных измерений и разрезов.

Видео 2 подробно показывает это:

Гайки вклеены в пазы с помощью медленно застывающей эпоксидной смолы. Он должен быть как можно более прочным, а медленно застывающая эпоксидная смола — единственный клей, которому я доверяю. Наполнительные блоки обрезаются под углом 60 градусов и также вклеиваются:

Излишки обрезаются и шлифуются заподлицо.

На этом этапе рекомендуется отшлифовать или напилить верхний и нижний края резьбы, чтобы они легче очищались от стержня при открытых губках:

Это делает регулировку более плавной и не имеет какое-либо влияние на давление зажима.

Пока эпоксидная смола сохнет на быстросъемных губках, я принялся за конец ходового винта. Он сделан из клена, две части склеены вместе, чтобы получилась заготовка длиной 6 дюймов и квадратом 3 дюйма. Я сбил углы на настольной пиле, чтобы подготовить ее к повороту:

Я превратил его в гладкий цилиндр и одел его бусиной.

На видео 3 показано точение этой детали:

На видео 4 показано, как ее высверливали, приклеивали и прикрепляли к ходовому винту:

Еще две незначительные операции выполняются на быстросъемных кулачках, прежде чем они можно использовать: концы (черная стрелка) слегка закруглены. Этот конец упирается в неподвижную губку тисков, и по мере того, как они вращаются, чтобы освободить ходовой винт, их необходимо очистить.

Другой конец (красная стрелка) нуждается в зазоре, так как они также открываются и слегка шлифуются, образуя зазор в форме буквы «V»:

такой ширины нет на складе), и они обрезаются и строгаются гладко.

Я использую для этого клен, но подойдет любая твердая древесина.

Затем они обрезаются для сменных подкладок челюстей, и эта операция показана в видео 5:

youtube.com/embed/0YK2QyFcvE8?wmode=transparent”/>Быстросъемные челюсти стыкуются с ходовой частью и просверливаются отверстия под шарниры:

Подробная информация о том, как это было сделано, также показано в видеоролике 5.

В видеоролике 6 более подробно рассказывается о сборке зажимов и крепежных деталях:

Быстросъемные зажимы открываются и закрываются с помощью рычага со штифтами. в нем:

Эти штифты входят в направляющие, закрепленные по бокам быстросъемных губок. Выдвигая его вперед, открываются челюсти.

Ограничитель сделан с помощью шурупа для дерева и двух гаек 1/4″, установленных друг на друга, чтобы ограничить угол поворота рычага:

Я подробно рассматриваю это в видео 7:

Я решил использовать стальную трубу 3/4″ для направляющих стержней и использовать напольные фланцы, чтобы прикрепить их к подвижной челюсти. Это представляло проблему: фланцы отлиты очень грубо и не являются прецизионными деталями. Чтобы компенсировать эту неточность, я использовал полиуретановый строительный клей в качестве прокладочного материала между захватом и фланцами. Это показано на видео 8:

Это представляло проблему: фланцы отлиты очень грубо и не являются прецизионными деталями. Чтобы компенсировать эту неточность, я использовал полиуретановый строительный клей в качестве прокладочного материала между захватом и фланцами. Это показано на видео 8:

Затем сборка ходового винта закончена и добавлена к передней челюсти:

После изготовления основных деталей пришло время установить тиски на мой верстак. Я начал с того, что перевернул скамейку, поместил тиски туда, где они будут, и просверлил нижнюю часть для шарнирных болтов 1/2 дюйма. Затем я снова поставил скамейку в вертикальное положение и нарезал овальные зенкеры в верхней части:

Они позволяют болтам немного перемещаться, чтобы компенсировать сезонное расширение/сжатие верхней части.

Неподвижная губка привинчена к столу семью винтами 2-1/2″.

Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

Если удерживать деталь руками во время работы, велика вероятность, что приложенное усилие приведет к ее смещению. В некоторых случаях могут пострадать руки. Работа при использовании специального фиксирующего устройства более безопасна. К примеру, при сверлении и фрезеровании можно установить деталь и закрыть зону резания специальным экраном.

Из этого же материала изготавливается наружная неподвижная часть.

Из этого же материала изготавливается наружная неподвижная часть.

Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров.

Именно поэтому она пользуется довольно большой популярностью среди домашних мастеров. Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.

Этот элемент неподвижный, выступает в качестве второй зажимной губки. Рекомендуется выбирать древесину дорогих пород, которая не имеет большого количества сучков.