Как сделать самодельные тиски своими руками

Какой бы хороший инструмент или даже станок не имелся у умельца в доме, точно просверлить отверстие или качественно обработать заготовку, удерживая ее пассатижами, а тем более в руках, прямо скажем — невозможно. Поэтому в арсенале у любого, даже начинающего домашнего мастера, имеются тиски. Правда, и это нужное приспособление не всегда бывает таким, какое требуется,— особенно когда необходима высокая точность размеров деталей, строгая параллельность или перпендикулярность ее поверхностей, и т.д., и т.п.

Вот я и решил изготовить тиски, так сказать, по собственному заказу. Сделал и пользуюсь ими уже с десяток лет. Внешний вид их сейчас изрядно подпорчен неосторожным обращением, но свои функции тиски выполняют по-прежнему исправно, и я ими доволен. А потому хочу поделиться их конструкцией с читателями журнала.

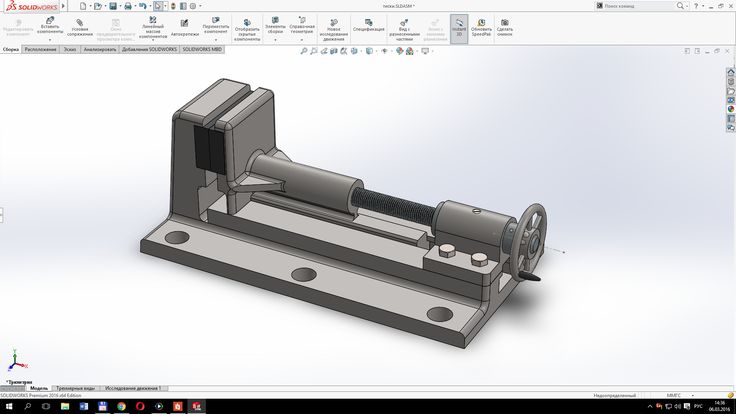

Прежде чем приступить к описанию приспособления, хочу отметить, что привожу несколько иной вариант его исполнения, чем тот, что запечатлен на фотографии. Предлагаемая конструкция более простая в изготовлении, но не менее функциональная. Особенно это касается конфигурации подвижной губки. Эксплуатация тисков показала, что эта деталь сделана неоправданно сложной и может быть значительно упрощена, не потеряв при этом ни надежности, ни практичности.

Предлагаемая конструкция более простая в изготовлении, но не менее функциональная. Особенно это касается конфигурации подвижной губки. Эксплуатация тисков показала, что эта деталь сделана неоправданно сложной и может быть значительно упрощена, не потеряв при этом ни надежности, ни практичности.

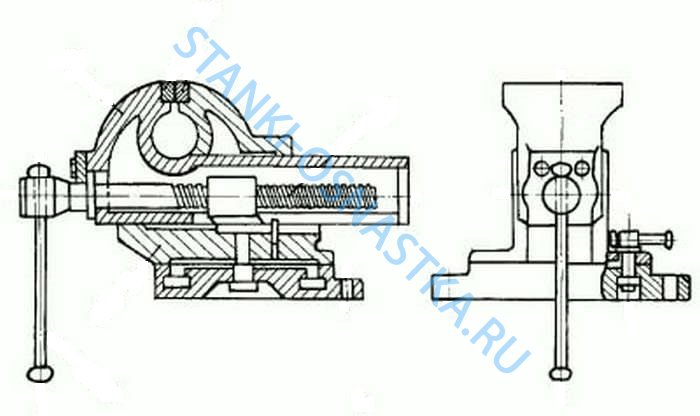

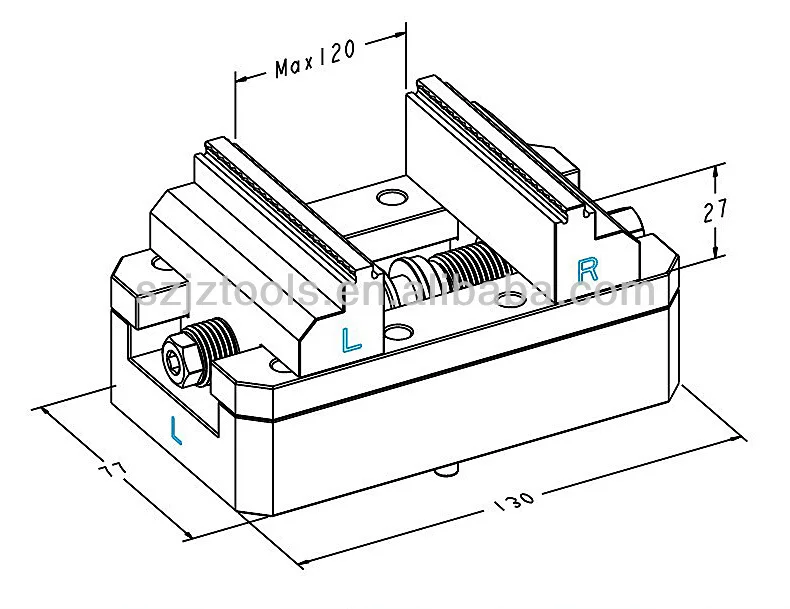

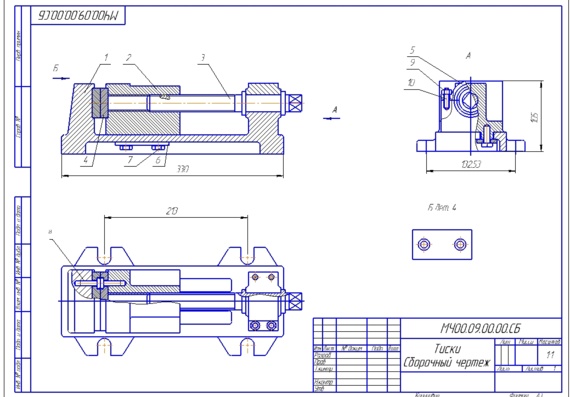

По конструкции мои тиски винтовые, параллельные. Сделаны они в основном по образцу машинных (станочных) тисков. Но главное их отличие от подобных приспособлений промышленного изготовления, конечно же, — небольшие габариты. При этом у них достаточно большие плоские губки (причем строго параллельные между собой) и немалая площадь опорной поверхности для устанавливаемых заготовок, которая строго перпендикулярна вертикальным плоскостям губок.

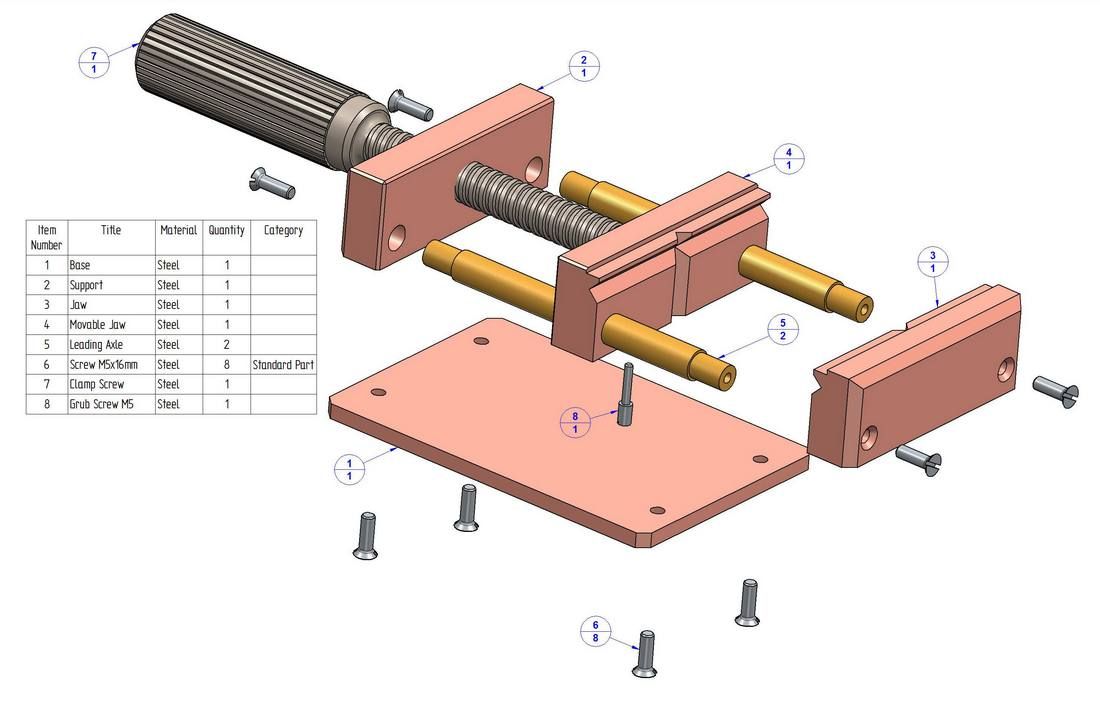

Тиски состоят из следующих основных конструктивных элементов: основания, подвижной губки, ходового винта. Наиболее сложная в изготовлении деталь — основание. Оно выполнено заодно с неподвижной губкой и упорной стойкой, к тому же имеет выборку со стороны подошвы и продольный паз. При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

При изготовлении основания без фрезерного станка не обойтись, так же как и без токарного — при изготовлении резьбовой втулки и ходового винта. Хотя, если не предполагается интенсивного использования тисков, то резьбовую втулку можно и не делать, выполнив резьбу М10 под ходовой винт непосредственно в упорной стойке.

Подвижная губка — деталь простая, а ходовой винт можно подобрать и готовым из стандартных, немного доработав.

Вспомогательные детали: вороток ходового винта, винт крепления подвижной губки, шайбу и штифты — тоже нетрудно подобрать из готовых метизов, да и сделать их особых проблем не составит даже начинающему самодельщику.

При изготовлении имеет смысл подогнать подвижную губку к неподвижной и отшлифовать их совместно с трех сторон: сверху и по бокам. Кроме того, следует добиться того, чтобы шип подвижной губки ходил в пазу основания легко, но без люфта.

Отверстие под ходовой винт (резьбовую втулку) в упорной стойке основания и гнездо (глухое отверстие) в подвижной губке сверлятся тоже совместно. Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

Конец ходового винта в гнезде подвижной губки тоже должен ходить свободно, но без большого люфта.

После изготовления деталей все их острые кромки (ребра) необходимо притупить, а подвижную и неподвижную губки, ходовой винт и резьбовую втулку — закалить до твердости 30 HRC. При сборке трущиеся поверхности желательно смазать тонким слоем консистентной смазки.

Ю.КУРБАКОВ

губки, подвижной, изготовлении, винта, втулку

Как сделать тиски своими руками для столярных и слесарных работ

Тиски являются незаменимым приспособлением при проведении самых разных работ. Новый инструмент стоит дорого, но в домашних условиях крайне необходим.

Самый простой и дешевый вариант, сделать тиски своими руками из материалов, которые легко найти. Сегодня мы рассмотрим возможность самостоятельного изготовления различных видов тисков.

Материалы для слесарных тисков

Нам понадобятся:

- Швеллер № 8П – 1 м.

- Уголка № 4,0 – 1 м.

- Шпилька М16 – 1 шт.

- Гайки М16 – 6 шт.

- Повороты для труб Ø40 мм.

- Металлический лист 240х160х6

- Полоса для губок 160х40х5, но губки лучше сделать толще, например, 8-10 мм.

Приступаем к изготовлению деталей:

- Отрезаем кусок швеллера длиной 300 мм.

- Два уголка длиной 160 мм.

- Из листа толщиной 6 мм. вырезаем основание 160х160

- Оставшаяся часть листа уйдет на верхнюю крышку

Гайки для механизма передвижения

Для изготовления механизма передвижения нужно две гайки сварить между собой. Для этого накручиваем их на шпильку так, чтобы между ними был небольшой зазор 0,2-0,5 мм.

Обвариваем гайки

Если гайки прижать плотно друг к другу, винт при работе будет зажимать. Обвариваем гайки по кругу. На этом этапе потребуется две штуки.

Основание и механизм передвижения

Основание тисков состоит из листа и приваренных к нему по краям двух уголков.

Внимание! Помните, чтобы не заклинило конструкцию, нам важно сохранить расстояние между уголками на ширину швеллера плюс 0,5-1 мм.

Основание в сборе

Поэтому, до приваривания уголков к листу, посредине установите швеллер, а по краям, между швеллером и уголком, по картонке или, если есть, несколько трансформаторных пластин.

Механизм передвижения

После приварки уголков, проводим по центру основания линию и выставляем подготовленные гайки. Для этого накручиваем их на винт М16.

Под винт можно подложить обычные скобы от степлера, чтобы приподнять ближе к середине фронтальной плоскости.

Посмотрите на фото, все станет понятно. И делаем отступ от края листа вовнутрь на 5 – 6 мм.

Укладка скоб степлера

Чтобы заполнить пространство между гайкой и основанием тисков, можно подложить пластину 3-4 мм.

Выставляем гайки по разметке

Помните! От того насколько точно вы выставите гайки, настолько хорошо будет работать механизм передвижения.

Механизм перемещения внутри тисков

После установки гаек можно ставить крышку. Должен получиться корпус как на фото.

Корпус в сборе

На этом этапе, проверьте свободу хода швеллера, если очень туго, то снимите 0,5 -1 мм. со стенок. Стенки тогда будут не 40, а 39 мм.

Проверка хода

Далее с одной из сторон швеллера, внахлест, привариваем уголок и, установив его в корпус, размечаем место сверления отверстия под ответную гайку. А так же, варим повороты на основание. Должно получиться как на фото.

В сборе корпус и механизм перемещения

Следующим этапом привариваем оставшиеся повороты из труб на ответную часть тисков, вырезаем и крепим губки. Собственно все. Устанавливаем шпильку и закрепляем ее изнутри на подвижной части тисков как на фото.

Шпилька механизмаа перемещения

Заключительный этап, красим, сушим и собираем все вместе.

Заключительный этап, покраска. Изделие готово.

Слесарные тиски из профтрубы

Для того чтобы самостоятельно сделать надежный верстачный инструмент, необходим сварочный аппарат и следующие компоненты:

- Несколько отрезков профтрубы разного размера.

- Шпилька из закаленной стали с крупной резьбой.

- Гайки двойной высоты.

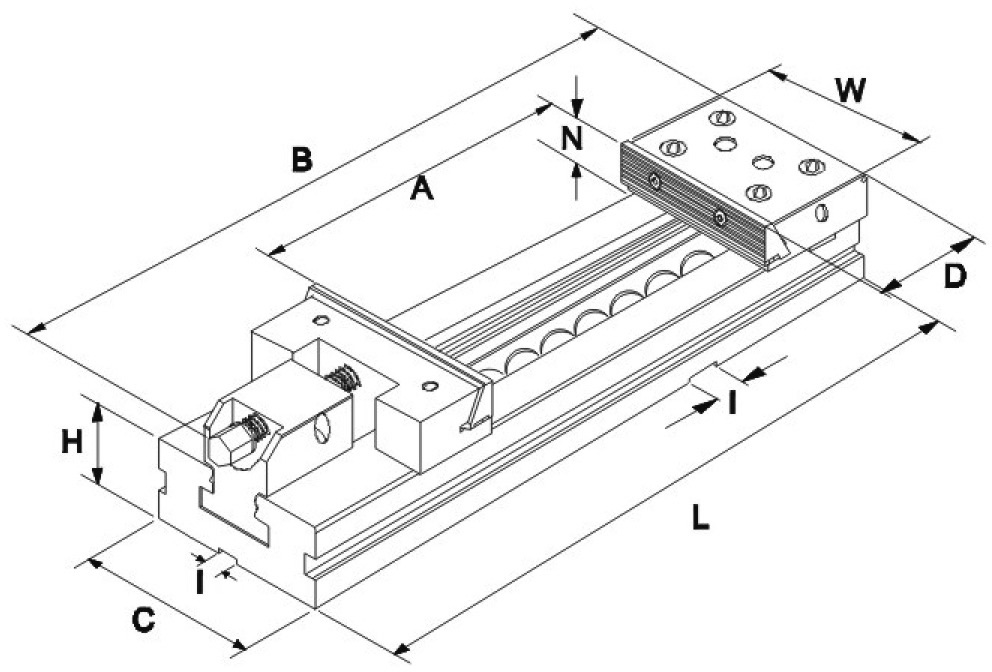

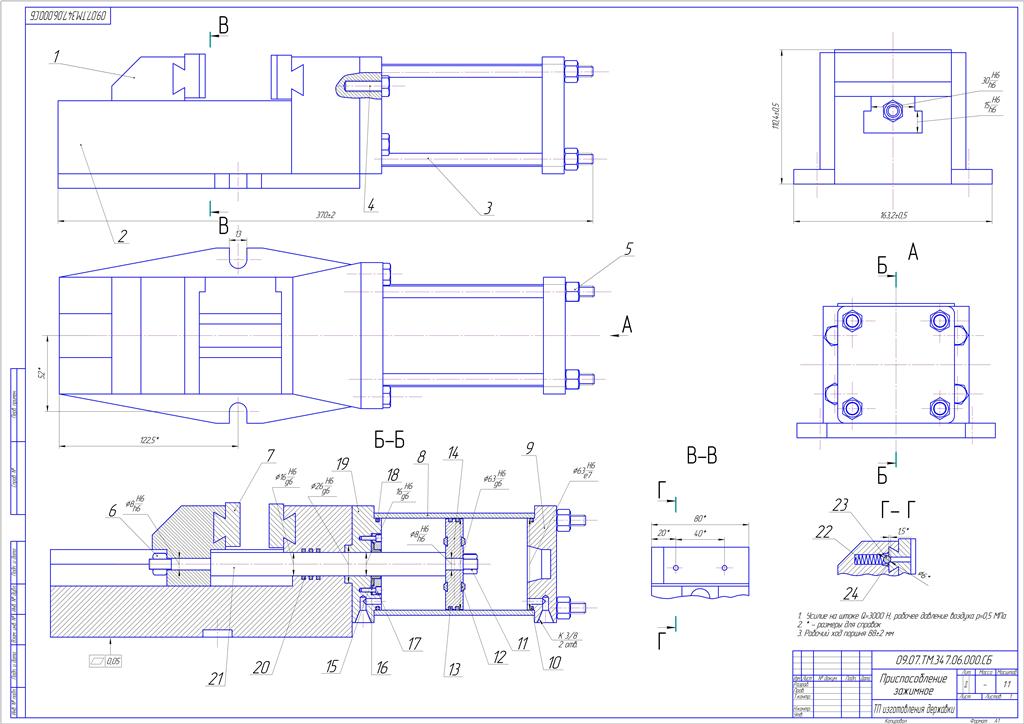

Чертеж тисков для верстака представлен на иллюстрации. Это универсальный вариант, возможны изменения в конструкции, в зависимости от ваших задач.

Сборочный чертеж

Порядок изготовления

- На трубу большего диаметра (корпус) снизу привариваются опоры.

- С тыльной стороны наваривается задняя стенка (фланец) из стали 3-5 мм.

- По центру сверлится отверстие, и приваривается ходовая гайка.

- Сверху, напротив передней опоры приваривается задняя губка.

- На торец внутренней подвижной трубы наваривается передний фланец, из стали 3-5 мм.

- В него вставляется шпилька с приваренными стопорными гайками. С обеих сторон фланца необходимо надеть упорные шайбы.

- На передний конец шпильки приваривается проушина, для воротка. Сверху на подвижную трубу крепится передняя губка.

ВАЖНО! Зазор между корпусом и подвижной трубой нельзя красить. Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Там должна быть консистентная смазка. Такая же смазка наносится на резьбу шпильки.

Для надежности на губки можно прикрутить пластины металла из закаленной стали, например – держаки от токарных резцов, с насечками, выполненными напильником.

Самодельные слесарные тиски из профильной трубы

Столярные тиски для верстака своими руками

Для обработки деревянных изделий нужен надежный зажим. Существует заводской вариант тисков, интегрированных в столярный верстак.

Такое приспособление несложно изготовить самостоятельно. Взглянем на типовой чертеж:

Чертеж столярных тисков

- Губки изготавливаются из мягкого пластичного дерева, например – сосны. Слишком твердый материал будет оставлять следы на заготовках.

- Неподвижная часть крепится к верстаку.

- Изнутри на нее монтируется мебельная упорная гайка для червячного механизма.

- По бокам от воротка необходимо закрепить направляющие штанги, для параллельности движения.

- Подвижная губка оснащается упорным приспособлением для рукоятки – например, фторопластовой шайбой.

- Шпилька-вороток жестко крепится к рукоятке.

Обратите внимание

Для прочности, губки можно изготовить из нескольких слоев фанеры.

Губки изготовлены из нескольких слоев фанеры

Поскольку это ваш персональный инструмент, он будет выглядеть так, как вам нужно для работы. Рассматриваемый инструмент можно изготовить «на скорую руку» из струбцин:

Для грубой обработки заготовок пригодится зажимная насадка на ножку верстака. Конструкция выглядит примитивно, но со своей задачей справляется.

Простой вариант тисков из доски и деревянных брусков

Специализированные зажимные приспособления

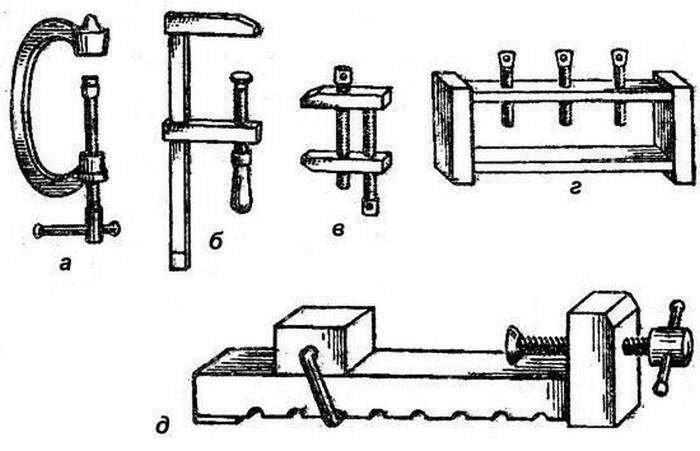

Мы рассмотрели варианты, как сделать классические тиски. Однако для полноценной слесарной или столярной работы необходимы специальные инструменты:

Угловые

Предназначены для фиксации заготовок под прямым углом.

Промышленные угловые тиски

Несмотря на кажущуюся сложность исполнения – такую струбцину можно изготовить своими руками.

Станина варится из стали толщиной не менее 4 мм. Упорные уголки располагаются строго под углом 90°. Симметрично упорным плоскостям устанавливается кронштейн для ходовой гайки.

При помощи шпильки из закаленной стали, к упорам подается подвижный подпорный угол, также толщиной 4-5 мм. В центре подпорного угла монтируется фланец для воротка.

ВАЖНО! Упорная гайка и фланец не должны быть жестко зафиксированы. В противном случае можно будет зажимать лишь заготовки одной толщины.

При проведении сварочных работ, как раз необходимо крепить заготовки разного размера.

Для этого, упорная гайка и фланец на подпорном уголке крепятся с помощью оси, дающей возможность изменять положение шпильки-воротка по горизонту.

Самодельные угловые тиски из уголка

Тиски для сверлильного станка

Достаточно распространенное приспособление узкой специализации. Обычно сверлильные станки оснащаются зажимами, но это увеличивает их стоимость.

Приспособу можно изготовить самостоятельно. Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Тем более что для большинства сверлильных работ устроит приспособление из дерева.

Для изготовления понадобятся:

- лист фанеры 10-12 мм;

- две гладкие шпильки для направляющих;

- шпилька с резьбой для воротка;

- мебельная упорная гайка;

- шурупы, гвозди, клей ПВА;

Станину изготавливаем из фанеры. Необходимо нарисовать чертеж, и по месту производить все работы.

Берем лист фанеры

Далее склеиваем сэндвич для изготовления губок и упорной планки.

Струбцин можно взять меньше чем на фото, если для прижима использовать квадратную трубу 40х20

Из полученного массива толщиной 25 мм нарезаем одинаковые бруски.

Нарезаем бруски

Примеряем заготовки на станине.

Заготовки согласно чертежа

В качестве направляющих используем стальные или алюминиевые трубки. Все отверстия должны быть строго параллельны друг другу. Для качественных отверстий лучше использовать не сверлильный станок, а фрезер с пазовой фрезой.

ВАЖНО! Люфт в отверстиях должен быть минимальным.

Разметка и сверление брусков

Устанавливаем в упорную планку мебельную гайку. Закрепляем бруски на станине.

ВАЖНО! Подвижная губка не должна касаться станины, для этого ее высота уменьшается на 1-2 мм.

Сборка деталей

Для фиксации воротка в подвижной губе использованы обычные гвозди, в виде стопорных шпилек. Самодельные тиски для сверлильного станка готовы:

Общий вид готовых тисков из фанеры

Тиски для вязания рыболовных мушек

Приспособление для вязания популярной рыболовной приманки представляет собой механизм вращения, с закрепленными под определенным углом тисками для крючка.

Общий вид тисков для рыбаков

Крутящийся механизм можно изготовить из чего угодно, а вот к тискам следует подойти с особой тщательностью. Губки должны быть прочными, иначе невозможно будет удержать стальной крючок.

Рыболовный крючок зажат в тисках

Секрет прост – самодельные тиски для мушек можно изготовить из двух быстрорежущих резцов для токарного станка. Сначала металл «отпускают», затем после обработки снова закаливают.

Сначала металл «отпускают», затем после обработки снова закаливают.

Вертикальные тиски с параллельным механизмом своими руками | Своими руками

Пару лет назад я сделал себе небольшой столярный верстак из “деловых” остатков березы. Конечно, чаще всего при изготовлении верстаков используются породы ясеня, клена, бука, дуба и даже сосны, но можно встретить и березовые верстаки, например, в Швеции. Верстак из массива дерева всегда лучше фанеры и других щитовых материалов, ведь его поверхность легко подпилить до идеальной плоскости в случае коробления. За основу я взял конструкцию метрового верстака от RUBANKOV. Такой верстак не слишком сложен в изготовлении, а главное, он разборный и при необходимости его легко транспортировать.

Когда я делал верстак, я еще слабо представлял, что за тиски на нем будут. Самый простой вариант – купить обычные слесарные тиски, наподобие тех, что устанавливаются на фирменные верстаки. Но, во-первых, это достаточно дорого. Во-вторых, меня не устраивает тот факт, что этот тип тисков склонен к перекосу при зажиме. В-третьих, хотелось сделать все своими руками. В ходе долгих размышлений и поисков, длившихся около двух лет, верстак остался без тисков, но за это время накопился некоторый опыт и появилось понимание, что я все-таки хочу получить.

Но, во-первых, это достаточно дорого. Во-вторых, меня не устраивает тот факт, что этот тип тисков склонен к перекосу при зажиме. В-третьих, хотелось сделать все своими руками. В ходе долгих размышлений и поисков, длившихся около двух лет, верстак остался без тисков, но за это время накопился некоторый опыт и появилось понимание, что я все-таки хочу получить.

Итак, я решил сделать передние и основные тиски вертикального типа (ножные тиски). Этот порок известен очень давно; его описал французский плотник Андре Жакоб Рубо в I веке (фото 2). В наше время они хорошо прижились в Америке. Есть и производитель лучших тисков этого типа — Benchcrafted (фото 2005 г.). Это небольшой семейный бизнес, основанный в XNUMX году братьями Абрахам в Айове. Начав с простого магнитного держателя ножей, они всего за несколько лет смогли стать всемирно признанными производителями первоклассных тисков, верстаков и принадлежностей.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Фото 1. Гравюра А. Рубо Фото 2. Тиски верстачные Фото 3. Тиски с упорной планкой

Гравюра А. Рубо Фото 2. Тиски верстачные Фото 3. Тиски с упорной планкой

Простейший вариант вертикальных тисков представляет собой длинную подвижную губку, которая соединена с ножкой верстака массивным винтом, такие тиски изображены на гравюре А. Рубо. Для соблюдения параллельности зажима под нижний конец губки подкладывается брусок более-менее подходящей толщины. Очень просто, но и непрактично — не наш вариант.

Ссылка по теме: Тиски для вертикальной резки своими руками (фото+чертеж)

Следующим способом предотвращения перекоса является планка с параллельными винту отверстиями. В ближайшее подходящее отверстие вставляется стержень, фиксирующий планку (фото 3), Другой вариант – вместо планки используется второй винт с контргайкой, который свободно входит в отверстие в ножке (см. фото 5, стр. 192-193).

Фото 4. Ножничный механизм Фото 5. Каталог A la Forge Royale

Однако, при всей своей доступности, вышеперечисленные способы имеют и общий недостаток – они требуют в своей работе дополнительных телодвижений: что-то положить, скрутить, переставить. И тут на помощь приходит простейшая механика – ножничный механизм. Такой механизм тисков был предложен в книге 1901 года «Плотник-любитель и строитель» (фото 4), а готовые тиски с этим механизмом можно увидеть в каталоге A la Forge Royale начала V века (фото XNUMX). Система очень проста, эффективна и не требует никаких дополнительных действий. Кроме того, он полностью снимает вертикальную нагрузку на винт, а значит, облегчает его перемещение и снижает износ. Например, правильно установленные тиски Benchcrafted способны двигаться почти на всю ширину проема под действием одной только инерции маховика, что очень любят демонстрировать их довольные владельцы.

И тут на помощь приходит простейшая механика – ножничный механизм. Такой механизм тисков был предложен в книге 1901 года «Плотник-любитель и строитель» (фото 4), а готовые тиски с этим механизмом можно увидеть в каталоге A la Forge Royale начала V века (фото XNUMX). Система очень проста, эффективна и не требует никаких дополнительных действий. Кроме того, он полностью снимает вертикальную нагрузку на винт, а значит, облегчает его перемещение и снижает износ. Например, правильно установленные тиски Benchcrafted способны двигаться почти на всю ширину проема под действием одной только инерции маховика, что очень любят демонстрировать их довольные владельцы.

Фото 6. Модель тисков

Обычно вертикальные тиски встраиваются в ножку верстака Рубо. Ножки такого верстака находятся на одном уровне с краем верстака, что упрощает установку тисков. Верстак РУБАНКОВ и подобные ему классические «европейцы» с раздельным подстежком, как правило, имеют ножки, утопленные в обвязку, и не слишком толстые. Поэтому в этом случае необходимо изготовить отдельную консоль для тисков. РУБАНКОВ предлагают вертикальные тиски для своих верстаков, но они мобильны, что может быть неудобно, особенно если забыть их закрепить, к тому же они типа верстаков со стопором. Решил сделать похожую конструкцию, но жестко крепящуюся на подстежку с упором на жгут, обязательно с ножничным механизмом. По имеющимся материалам предварительно набросал модель будущих тисков (фото 6).

Поэтому в этом случае необходимо изготовить отдельную консоль для тисков. РУБАНКОВ предлагают вертикальные тиски для своих верстаков, но они мобильны, что может быть неудобно, особенно если забыть их закрепить, к тому же они типа верстаков со стопором. Решил сделать похожую конструкцию, но жестко крепящуюся на подстежку с упором на жгут, обязательно с ножничным механизмом. По имеющимся материалам предварительно набросал модель будущих тисков (фото 6).

Фото 7. Нарезание резьбы винттелмой Фото 8. Обратный наклон подвижной губки Фото 9. Фанерный механизм

Винт своих тисков я решил сделать из дерева, и специально для этого купил винт ( фото 7). Тиски, как и верстак, полностью из березы, кроме полуколец, которые держат винт (они из граба). При изготовлении губки учитывайте направление годичных колец и кладите доску сердцевиной наружу, чтобы сохранялось хорошее давление даже при небольшом короблении древесины. В моем случае, к сожалению, заготовка уже была склеена неправильно.

Ссылка по теме: Пороки: виды, конструкция, применение

Это, конечно, не беда, но может дать о себе знать при сезонных изменениях влажности.

В губке и консоли нужно выбрать карманы для ножничного механизма и просверлить отверстия под винт (в консоли – нарезать резьбу). Глубина карманов должна быть такой, чтобы в сложенном состоянии вмещался механизм. Кроме того, в нижней части необходимо предусмотреть крепление металлических пластин, по которым будут скользить нижние концы «ножниц».

Фото 10. Фрезерование детали Фото 11. Ножничный механизм

В противном случае металлический механизм быстро изнашивается дном карманов, а тиски перекашиваются. Также желательно продумать конструкцию таким образом, чтобы губка имела небольшой отрицательный наклон (менее 1°) (фото 8 преувеличено). Таким образом, когда верхняя кромка закроется, внизу останется небольшой запас на прогиб. По такому принципу изготавливается большинство столярных тисков, струбцин и т. п.

п.

Перекрестие решил сделать из 18 мм фанеры (фото 9), так как под рукой было достаточное количество ее обрезков. Однако, несмотря на довольно мощное сечение, на практике жесткости не хватило, поэтому этот вариант не сработал. Затем я перешел к плану Б и вырезал новые детали из 8-мм стали. Я использовал фрезерный станок (фото 10), хотя то же самое можно сделать и углошлифовальными машинами, а можно заказать лазерную (плазменную, гидроабразивную) резку. При этом для надежности я сделал механизм двойным и добавил внизу подшипники (фото 11), хотя и то, и другое избыточно. Длина «ножниц» вообще произвольная, но, с одной стороны, ограничивает максимальное раскрытие тисков, а с другой, с увеличением длины жесткость несколько снижается.

Получились достаточно удобные и надежные тиски с раскрытием до 230 мм. Конечно, всегда есть место для улучшения и доработки. Например, американцы, как правило, приклеивают на губки и обратную сторону противоскользящие пробковые или замшевые накладки. Я еще не делала этого, но планирую попробовать.

Я еще не делала этого, но планирую попробовать.

Benchcrafted в качестве такой подкладки использует резино-пробковые листы (см. фото 2), называя материал краббер (пробковая резина). Также к вертикальным тискам в комплекте обычно делают дополнительную подвижную опору для возможности поддержки длинных заготовок (скользящий упор).

Никаких готовых чертежей умышленно не привожу: во-первых, мой тиски – первый опыт, а во-вторых, каждому верстаку нужны свои размеры и формы. Основная идея здесь — показать сам принцип работы тисков. Кроме того, каждый может изменить дизайн или материалы в соответствии со своими пожеланиями и возможностями. Можно сделать деревянный шуруп, можно взять шпильку с резьбой большого диаметра, а можно заказать трапециевидный шуруп и удобный маховик, или купить готовый набор для тисков (правда, они пока только за границей).

Главное смело браться за дело, ведь ничего сверхсложного в рассмотренной нами конструкции нет, а результат однозначно стоит затраченных усилий!

Ссылка по теме: Тиски своими руками: фото и чертеж

Тиски столярные своими руками.

Посмотрите это видео на YouTube

Как сделать деревянные тиски, встроенные в верстак. Часть 2

Посмотреть это видео на YouTube

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Самодельные тиски для углового сверления – Блог Paoson

от Suso | 12 декабря 2016 г.

Сегодня я сделаю тиски для углового сверления, которые позволят мне сверлить и фрезеровать отверстия под углом. Его можно использовать в сочетании с сверлильным станком или фрезером. Как видите, это простая и удобная конструкция.

Это 3D-модель SketchUp, включенная в планы. Если вы заинтересованы в сотрудничестве с моим сайтом или создании собственных тисков для сверлильных станков, здесь вы можете скачать их:

Если вы заинтересованы в сотрудничестве с моим сайтом или создании собственных тисков для сверлильных станков, здесь вы можете скачать их:

Планы тисков для сверлильных станков

Сняв эти четыре винта, их также можно использовать без возможность наклона для сверления прямых отверстий.

Прямо сейчас вы можете видеть, как я просверливаю отверстие на кромке под углом 45 градусов.

Также пригодится для фрезеровки на моем 3D-маршрутизаторе . Я разработал систему быстрого зажима с регулируемой глубиной.

Давайте посмотрим, как я его построил. Сначала вырезаем все детали по списку раскроя. Мы делаем скидку с 3D Router. Теперь я готовлю кусок, который будет скользить по только что сделанному фальцу.

Несмотря на то, что эта деталь должна входить плотно, она также должна легко скользить. Я отшлифую эту сторону, чтобы предотвратить трение при скольжении. Я обработаю эти части, чтобы разместить резьбовая вставка .

Я обработаю эти части, чтобы разместить резьбовая вставка .

Сначала ввинчу пару шурупов, чтобы детали не двигались при нажатии на них струбцинами из-за вязкости клея.

Используя угловую шлифовальную машину, я сделаю небольшой фальц на этом стержне с резьбой и стану шайбу, чтобы вставить ее в указанный паз. Несмотря на то, что он должен плотно прилегать к фальцу, он должен иметь возможность вращаться, когда он вставлен.

Собираем все компоненты, как показано на видео. Здесь я также буду использовать клей и шурупы, что упростит сборку и сделает конечный продукт более прочным. Попробую с дрелью.

Это сделает движения всех тисков более плавными. Теперь я буду обрабатывать ручку, сделанную из куска кленового дерева. Это отверстие должно быть на один миллиметр меньше резьбового стержня, который мы будем использовать. Наношу пару слоев аэрозольного лака и проклеиваю ручку цианоакрилатом.

Я проверю тиски, обработав эти две детали.