Практика нормирования работ по обслуживанию оборудования

Сергей Глубокий, доцент кафедры экономики и организации машиностроительного производства БНТУ, канд. техн. наукИз этого материала вы узнаете:

- какие виды ремонта и обслуживания оборудования существуют?

- что такое Единая система регламентированного технического обслуживания оборудования и как она реализуется на практике?

- каковы основные этапы разработки норм затрат труда на обслуживание оборудования?

- в каких случаях разработанные нормы необходимо корректировать в сторону увеличения или уменьшения и почему?

Организация и менеджмент ремонта и обслуживания оборудования предусматривают:

– инструктаж;

– контроль за соблюдением рабочими правил эксплуатации;

– проведение осмотров и проверок состояния оборудования;

– устранение обнаруженных неисправностей;

– систематическую смазку;

– проведение регламентированных ремонтных работ.

Со времен СССР на предприятиях практиковалась Единая система планово-предупредительных ремонтов (ЕС ППР), которая предусматривала проведение технического обслуживания и ремонтов (от текущего до капитального) в соответствии с планом-графиком.

Планово-предупредительная форма ремонта предполагает жестко регламентированный комплекс мероприятий по предотвращению прогрессивно-нарастающего износа, предупреждению аварий и поддержанию оборудования в постоянной готовности к работе.

Какие виды обслуживания и ремонта оборудования существуют?

Техническое обслуживание (ТО) – комплекс операций по поддержанию работоспособности оборудования в период его эксплуатации, хранения и транспортировки.

В процессе ТО периодически повторяющиеся операции (осмотры, проверки на точность, промывки, дозаправки) выполняются по заранее разработанному стандарту.

Текущий ремонт (ТР) производится в период эксплуатации оборудования в виде восстановления или замены отдельных частей, а также регулировки механизмов для обеспечения работоспособности до очередного планового ремонта.

Капитальный ремонт (КР) осуществляется для восстановления полного ресурса оборудования. Обычно это сопровождается его модернизацией, например, в виде установления более современных узлов.

Малые и средние ремонты (МР и СР) различаются объемами работ и степенью участия вспомогательных подразделений.

Ремонты, вызываемые отказами и авариями, относят к внеплановым.

При хорошо организованной системе обслуживания, правильно выбранной форме и высокой культуре эксплуатации и ремонта потребность во внеплановых ремонтах не возникает. К тому же снижаются или даже могут быть устранены потери по организационно-техническим причинам.

Справочно:

Особенности внедрения Единой системы регламентированного технического обслуживания

Поскольку культуру производства надо повышать, а на реализацию ЕС ППР не хватает материальных, финансовых и трудовых ресурсов, во многих организациях сейчас переходят к альтернативной системе обслуживания – Единой системе регламентированного технического обслуживания (ЕС РТО).

В зависимости от условий эксплуатации оборудования ЕС РТО может быть реализована в следующих организационных формах:

1) в виде послеосмотровых ремонтов, в ходе которых устанавливаются и устраняются неисправности, вносимые в ведомость дефектов. На ее основании составляется график предстоящих ремонтов и технического обслуживания. Корректировка графика производится с учетом принципа комплексности;

2) в виде периодических ремонтов в соответствии с типовым ремонтным циклом (циклом обслуживания), разработанным с учетом условий эксплуатации:

КР – ТО – МР – ТО – СР – ТО – МР – ТО – СР – ТО – МР – ТО – СР – ТО – МР – ТО – КР;

3) в виде стандартных ремонтов, при которых объемы работ по ремонту и техническому обслуживанию строго регламентированы, но производственный менеджер может корректировать сроки их выполнения. Такая форма обычно применяется для уникального оборудования, за которым закреплен жесткий режим эксплуатации (например, недопустимы внеплановые остановки).

В настоящее время внедрение ЕС РТО на предприятиях чаще всего сводится к требованию от основных рабочих точного соблюдения правил эксплуатации и технического обслуживания, а также содержания рабочего места (РМ) в чистоте и порядке. Так, при смазывании оборудования рабочие-смазчики руководствуются паспортами станков и инструкциями по смазке, где в эскизной форме дается описание процедуры обслуживания. Производственный менеджер и основной рабочий, за которым закреплено данное РМ, строго следят за выполнением этих требований.

Эффективное обслуживание обеспечивается благодаря четкой регламентации отдельных видов работ на участке и закреплению рабочих мест за основными рабочими. Это повышает их ответственность и культуру производства, а также снижает опасность выхода из строя оборудования по вине рабочего или по организационно-техническим причинам.

На отдельных фирмах доходит до того, что рабочему предлагают выкупить оборудование, на котором он работает, или использовать свое собственное, что в конечном итоге одно и то же.

Разработка норм труда на обслуживание оборудования

Хорошее подспорье при установлении норм времени на обслуживание рабочих мест – нормативные карты из знакомых многим нормировщикам еще с советских времен так называемых «оранжевых» сборников типа «Определение нормативной трудоемкости обслуживания и управления производством. Методические рекомендации» (М.: Экономика, 1990).

В соответствии с ними разработка норм труда на основе типовых систем регламентированного технического обслуживания (ТС РТО) производится в 3 этапа:

2) учет влияния отклонения объективных условий конкретных организаций от предусмотренных типовой системой и формирование нормативной трудоемкости обслуживания на объем работ по данной функции в целом;

3) расчет нормативной трудоемкости выполнения единицы работ по данной функции в целом.

Этап 1. Определение нормативной трудоемкости обслуживания на основе имеющихся межотраслевых и отраслевых нормативных материалов по труду

На 1-м этапе определяются затраты рабочего времени по всей совокупности типового годового объема работ на основе имеющихся межотраслевых и отраслевых нормативных материалов по труду. При их отсутствии по отдельным видам работ или (что характерно для многих функций обслуживания) по их группам разработку недостающих нормативов приходится выполнять самостоятельно. Для этого рекомендуется проведение индивидуальных фотографий и самофотографий рабочего времени, а также использование экспертных оценок.

Для определения норм времени по функции обслуживания необходимо выполнить следующие процедуры:

1. Установить суммарные затраты труда на единицу каждого вида или каждой группы работ, предусмотренных типовым процессом обслуживания.

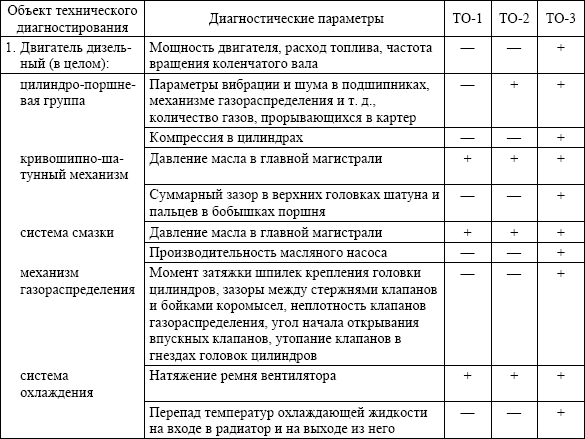

Например, трудоемкость еженедельного технического обслуживания (ТО1) элеватора ЦЭ-2М согласно карте регламентированного технического обслуживания и ремонта, представленной в таблице (выбранные значения выделены жирным шрифтом), складывается из затрат рабочего времени:

1) на добавку смазки в редуктор – 5 мин;

2) проверку состояния крепежа привода и натяжной станции – 10 мин;

3) осуществление ежесменного осмотра (ЕО) – 5 мин.

Таким образом, норма времени на проведение ТО1 составит:

5 + 10 + 5 = 20 мин.

Аналогичные несложные расчеты могут быть выполнены по всем видам обслуживаемого оборудования, а также другим видам работ – ТО2, ТО3 и т.д.

2. Рассчитать трудоемкость выполнения годового объема каждого вида или каждой группы работ.

Для этого трудоемкость выполнения единицы отдельных видов работ умножается на их количество в течение года, установленное регламентом в виде нормативных карт. При этом следует проанализировать правильность установления повторяемости работ исходя из длительности и структуры цикла обслуживания, а также возможностей совмещения различных групп работ.

Например, трудоемкость осуществления ТО1, рассчитанная в приведенном выше примере, составляет 20 мин. Устанавливается количество ТО1 по данному виду оборудования, которое работает в 2 смены, в течение года. В соответствии со структурой ремонтного цикла, предусмотренного отраслевой системой планово-предупредительных ремонтов (ОС ППР), ТО1 должен выполнятся еженедельно. Анализ состояния оборудования и его отказов показал целесообразность проведения еженедельных ТО1, однако 12 раз оно может быть совмещено с ежемесячным обслуживанием ТО2.

Анализ состояния оборудования и его отказов показал целесообразность проведения еженедельных ТО1, однако 12 раз оно может быть совмещено с ежемесячным обслуживанием ТО2.

Нормативная трудоемкость обслуживания должна определяться исходя из условий полной занятости рабочих в течение смены.

Следовательно, количество ТО1 будет равно:

– при односменной работе:

52 – 12 = 40;

– при двухсменной работе:

40 × 2 = 80.

Таким образом, нормативная трудоемкость годового объема работ по ТО1 составит:

20 × 80 = 1 600 мин, или 26,4 ч.

3. Определить общую величину трудоемкости по функциям путем суммирования годовых затрат рабочего времени на выполнение всех видов или групп работ, предусмотренных типовым процессом обслуживания.

Нормативная карта регламентированного обслуживания может охватывать как все работы, относящиеся к функции обслуживания, так и отдельные их группы или комплексы.

Например, нормативная трудоемкость по функции «Поддержание в рабочем состоянии оборудования» определяется на основании ряда нормативных карт, регламентирующих техническое обслуживание и ремонт, наладочные работы, проверку оборудования на технологическую точность. Кроме того, нормативные карты, как правило, разрабатываются дифференцированно по отдельным объектам обслуживания, видам оборудования, производственным цехам, участкам. В таких случаях нормативная трудоемкость определяется как сумма затрат рабочего времени по всем нормативным картам, относящимся к данной функции.

По таким функциям (группам работ), как наладка, транспортировка, межремонтное обслуживание, т.е. связанным с ожиданием обслуживания, допускается включение в нормативную трудоемкость внутренних простоев, не превышающих 10 % сменного рабочего времени. Эта традиция пошла еще со времен публикации «Основных методических положений по нормированию труда рабочих в народном хозяйстве» (М.: Экономика, 1978).

Этап 2. Определение нормативной трудоемкости обслуживания с учетом специфики условий конкретных организаций

Определение нормативной трудоемкости обслуживания с учетом специфики условий конкретных организаций

Если объективные условия конкретной организации отличаются от предусмотренных типовыми системами, необходимо скорректировать нормативы по обслуживанию оборудования.

На 2-м этапе формируется нормативная трудоемкость обслуживания по данной функции на годовой объем работ в отдельных организациях. Если объективные условия отличаются от предусмотренных типовыми системами, необходимо скорректировать нормативы. Факторы, которые нужно учитывать при корректировке, уточняются для каждого конкретного случая. Так, применительно к функции «поддержание оборудования в рабочем состоянии» наиболее существенно могут различаться:

– структура эксплуатируемого оборудования;

– его физическое состояние;

– сменность работы.

В первую очередь анализируется соответствие фактического состава обслуживаемого оборудования типовому и (в случае отклонения количества единиц) выполняются необходимые корректировки затрат рабочего времени в сторону их увеличения или уменьшения пропорционально имеющимся различиям.

При отсутствии необходимости в дополнительном оборудовании затраты рабочего времени на его обслуживание не должны включаться в норматив.

Например, типовая система регламентированного межремонтного обслуживания (ТС РМО) оборудования мясожирового производства рассчитана на состав оборудования, включающего по одной единице каждого вида. Фактически же на мясокомбинате установлен дополнительный элеватор ЦЭ-2М, необходимость в котором обоснована ярко выраженной сезонностью спроса на колбасные изделия. Поэтому при расчете нормативной трудоемкости обслуживания затраты рабочего времени по этому виду оборудования должны быть удвоены:

2 × 1600 = 3 200 мин, или 52,8 ч.

Этап 3. Расчет нормативной трудоемкости на единицу работ

На 3-м этапе выполняется расчет нормативной трудоемкости на единицу работ по данной функции обслуживания путем деления нормативной трудоемкости, рассчитанной по всей совокупности работ по функции, на величину годового объема этих работ в соответствующих единицах измерения.

Для нашего примера это будет выглядеть так:

3 200 / 80 = 40 мин, или 0,67 ч.

Формирование таких удельных нормативных показателей упрощает их применение в организациях с различными масштабами работ по обслуживанию оборудования.

В каких случаях производится корректировка величины необходимых затрат рабочего времени?

Разная степень изношенности оборудования организации требует корректировки величины необходимых затрат рабочего времени на его обслуживание.

Необходимость анализа фактического состояния обслуживаемого оборудования при нормировании соответствующих работ обусловлена тем, что ТС РТО ориентированы на средний уровень обслуживания. Между тем на практике конкретные единицы оборудования по не зависящим от организаций причинам имеют разную степень изношенности. Это также требует корректировки величины необходимых затрат рабочего времени. Такая корректировка нормативных значений выполняется в следующих случаях.

1. Для вновь установленного оборудования. В начале периода эксплуатации оборудование еще не требует проведения всего комплекса работ по техническому обслуживанию. Производятся в основном отладочные работы.

В подобных ситуациях рекомендуется применять понижающие коэффициенты, разрабатываемые на основе систематического учета затрат рабочего времени на обслуживание нового оборудования в различные периоды его эксплуатации.

Например, на хлопчатобумажном комбинате приняты понижающие коэффициенты к нормативам времени на обслуживание ткацких станков типа АТПР:

– в первый год эксплуатации – 0,7;

– во второй год – 0,8;

– в третий год – 0,9.

По мере преодоления дефицитности отдельных видов оборудования следует отказаться от корректировки величины нормативной трудоемкости обслуживания на повышающий коэффициент, так как закрепление завышенных затрат труда в нормативах способствует использованию физически и морально устаревшей техники.

2. Для оборудования, эксплуатируемого свыше нормативного срока службы. При обслуживании такого оборудования следует применять повышающие коэффициенты, разработанные аналогично понижающим коэффициентам.

Например, в мясной промышленности предусмотрено применение повышающего коэффициента 1,1 к нормативам времени на выполнение слесарных работ для оборудования, находящегося в эксплуатации свыше 20 лет.

Тогда нормативная трудоемкость годового объема работ по ТО1 в представленном выше примере об элеваторе выглядела бы следующим образом:

1,1 × 20 × 80 = 1 760 мин, или 29,3 ч.

Величины таких коэффициентов в каждой отрасли могут быть установлены нормировщиком самостоятельно с учетом специфики отрасли или производственного объединения. Однако, как указывалось в упомянутых выше Методических рекомендациях, «по мере преодоления дефицитности отдельных видов оборудования следует отказаться от корректировки величины нормативной трудоемкости обслуживания производства на данный (имеется в виду повышающий! – С. Г.) коэффициент, так как закрепление завышенных затрат труда в норматив способствует использованию физически и морально устаревшей техники», т.е. приводит к технической отсталости производства. Проблема дефицита товаров после распада СССР сменилась проблемой нехватки финансовых ресурсов, но эта рекомендация по-прежнему остается актуальной.

Г.) коэффициент, так как закрепление завышенных затрат труда в норматив способствует использованию физически и морально устаревшей техники», т.е. приводит к технической отсталости производства. Проблема дефицита товаров после распада СССР сменилась проблемой нехватки финансовых ресурсов, но эта рекомендация по-прежнему остается актуальной.

3. Для учета индивидуальных особенностей отдельных единиц оборудования, определяющих отклонение от прямой зависимости между их фактическим состоянием и количеством отработанного этим оборудованием времени.

Такие особенности оказывают влияние как на уровень затрат труда на выполнение единицы работ по обслуживанию оборудования, так и на периодичность выполнения данных видов работ, а следовательно, и на величину нормативной трудоемкости всего объема работ по данной функции обслуживания в целом.

Например, на уже упоминавшемся выше хлопчатобумажном комбинате исходя из анализа отказов оборудования и качества его работы в предыдущие периоды времени, периодичность между ремонтами разрешается увеличивать до 2,3 раза по сравнению с типовой.

4. При рассмотрении уровня сменности работы оборудования в качестве показателя, определяющего величину трудовых затрат на его обслуживание.

Обоснован такой подход может быть следующим образом: изменение сменности предполагает изменение длительности работы оборудования, а это в свою очередь вызывает необходимость пересмотра ремонтных и профилактических работ.

Например, ТС РМО для оборудования мясной промышленности разработана исходя из 2-сменной работы мясожирового производства. Фактически же в связи с периодическим отсутствием достаточного количества сырья на мясокомбинате оборудование используется в одну смену, т.е. затраты по времени в 2 раза меньше. Значит, и нормы времени на его обслуживание должны быть уменьшены вдвое:

1 600 / 2 = 800 мин, или 13,3 ч.

Система TPM (Всеобщее обслуживание оборудования) на Бугульминском механическом заводе

Система ТРМ («Всеобщее обслуживание оборудования») − это концепция, нацеленная на повышение эффективности технического обслуживания. Метод всеобщего ухода за оборудованием построен на основе стабилизации и непрерывного улучшения процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

Метод всеобщего ухода за оборудованием построен на основе стабилизации и непрерывного улучшения процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

В 2012 году на Бугульминском механическом заводе ОАО «Татнефть» стартовал проект по внедрению системы всеобщего обслуживания оборудования. Был составлен перечень высокопроизводительных станков с ЧПУ, классифицированных как лимитирующее оборудование завода. Станки были выбраны для разработки определенной стратегии внедрения ТРМ на БМЗ, по которой в дальнейшем будет охвачен весь станочный парк.

На первом этапе определили проблему: низкий показатель доступного времени. Данный вывод был сделан на основании анализа статистики показаний счетчиков моточасов, фиксирующих производительное время работы оборудования. Предпосылки данной проблемы – это преобладание аварийных ремонтов над плановыми, а также устоявшееся мышление на заводе – «Я произвожу – ты ремонтируешь». Попросту говоря – это отсутствие взаимоуважения между операторами и ремонтниками.

Попросту говоря – это отсутствие взаимоуважения между операторами и ремонтниками.

Анализ простоев в 2012 году зафиксировал 8,9 тыс. часов простоя по причине выхода оборудования из строя. После выполнения мероприятий по внедрению ТРМ простои снизились до 7,3 тыс. часов по итогам 2013 года и до 5,9 тыс. часов по итогам 2014 года. Целью стало снижение простоев в 2016 году до 4 тыс. часов. Сегодня показатель еще не достигнут, однако снижение простоев уже составило около 32 %.

Резюмируя вышесказанное, цель внедрения ТРМ на БМЗ сформулирована следующим образом: увеличение доступного времени лимитирующего оборудования за счет снижения простоев на 50 %.Для снижения простоев и улучшения качества плановых осмотров и ремонтов был разработан ряд первичных документов (регламенты автономного обслуживания, стандарты ранней диагностики, регламенты проведения технического обслуживания в зависимости от вида – ТО1, ТО2, ТО3) с добавлением фотоматериалов.

Регламенты направлены на координацию действий ремонтного и производственного персонала, их согласованность и оперативность. Проведена работа по оснащению ремонтного персонала современным электрическим, слесарным инструментами и измеряющими приборами (тестеры, бесконтактные измерители температуры и вибрации), что позволило снизить время проведения ремонтных работ и повысить качество.

Проведена работа по оснащению ремонтного персонала современным электрическим, слесарным инструментами и измеряющими приборами (тестеры, бесконтактные измерители температуры и вибрации), что позволило снизить время проведения ремонтных работ и повысить качество.

На основании проведенного анализа низкого показателя доступного времени оборудования на БМЗ сформировалась определенная картина причин возникновения данной проблемы. Основные источники проблемы – это человеческий фактор (наиболее частый), неисправность самого оборудования, отсутствие запчастей и неверная технология. Все выявленные причины перенесены на диаграмму Парето, где наиболее приоритетными для улучшений оказались следующие проблемы: неверная эксплуатация оборудования, низкая квалификация работников, отсутствие запчастей, неправильный подбор режимов резания.

По результатам внедрения ТРМ на БМЗ как промежуточных, так и итоговых прослеживается тенденция к снижению простоев, а, значит, мы говорим о росте доступного времени оборудования – и, соответственно, о правильном выборе инструментов для достижения цели.![]()

За 3 года снижение простоев по причине выхода оборудования из строя составило 32,7 %. Соотношение аварийных ремонтов к плановым составляет на сегодняшний день 6/1. В планах на будущее превыше всего, конечно, не потерять то, что уже успели наработать за три года. И в продолжение – охват всего высокопроизводительного оборудования завода по уже разработанной методике. Улучшение, движение, развитие – вот основные принципы внедрения системы ТРМ на Бугульминском механическом заводе.

Петр НОСАЧЕВ, инженер МЭС БМЗ

Натяжное устройство ATUD/TUD | Simpson Strong-Tie

Европа- Чехия

- Дания

- Германия

- Испания

- Франция

- Россия

- Польша

- Финляндия

- Швеция

- Соединенное Королевство

Информация о продукте

- Информация о продукте

- Связанная литература

- Таблица информации о продукте

- Таблицы нагрузки

- Предписывающие таблицы

- Кодовые отчеты и соответствие

- Чертежи

- Сопутствующие товары

- Дом

- Боковые системы

- Системы Strong-Rod®

- Система крепления анкеров Strong-Rod® (ATS) для защиты от опрокидывания поперечных стен

- Компоненты Strong-Rod® ATS

- АТУД/ТУД

Подробная информация о продукте

Разжимные натяжные устройства ATUD и TUD подходят для стержней диаметром от 1/2 до 2 дюймов и усадкой до 3 дюймов. Разжимные винтовые натяжные устройства обеспечивают наименьшее смещение устройства. и должны быть вытянуты к тому времени, когда здание будет полностью загружено. Термоусадочная пленка должна оставаться на устройстве до тех пор, пока штифт не будет готов к вытягиванию. Перед активацией ATUD убедитесь, что штифт на приемном устройстве этажом ниже вытянут.0003

Разжимные винтовые натяжные устройства обеспечивают наименьшее смещение устройства. и должны быть вытянуты к тому времени, когда здание будет полностью загружено. Термоусадочная пленка должна оставаться на устройстве до тех пор, пока штифт не будет готов к вытягиванию. Перед активацией ATUD убедитесь, что штифт на приемном устройстве этажом ниже вытянут.0003

ATUD и TUD теперь сертифицированы UL как противопожарные системы сквозного проникновения. Устройства получили рейтинги F (пламя) и T (температура) в соответствии с ASTM E814, когда они установлены в сочетании со стальной несущей плитой Simpson Strong-Tie BPRTUD (RTUD) или стальной несущей плитой PL с верхней плитой и гайкой (ATUD и TUD), что устраняет необходимость в дополнительном огнестойком материале в отверстии в плите.

Основные характеристики

Характеристики ATUD

- Простота установки

- Минимальное отклонение устройства

- Подходит для стержней диаметром до 2 дюймов

Особенности TUD

- Простота установки

- Минимальное отклонение устройства

- Покрытие для защиты от коррозии и смазывания

- Подходит для стержней диаметром до 1-1/4 дюйма

Материал

- ATUD — ASTM B221 6061-T6511 алюминий; TUD — ASTM A311, класс B, класс 1144

Отделка

- АТУД — нет; ТУД — коррозионностойкое покрытие

Установка

- Установите указанную опорную плиту поверх резьбового стержня на нижнюю плиту стены.

- Установите ATUD/TUD любым концом вверх на резьбовой стержень и на опорную плиту активационным штифтом наружу.

- Установите указанную пластинчатую шайбу, а затем гайку сверху.

- Затяните гайку вручную плюс еще на 1/3–1/2 оборота с помощью гаечного ключа.

- Снимите термоусадочную пленку с ATUD/TUD.

ВАЖНО: Не снимайте штифт активации, пока не будет установлена гайка. - Удалить штифт активации.

Связанные ссылки

- Ознакомьтесь с системами Strong-Rod™

- Обзор АВР

RTUD и ATUD внесены в список UL как противопожарная система сквозного проникновения

S-L-SRSFIREUL22

Рекламный проспект о списке UL для компонентов Strong-Rod® Systems RTUD и ATUD.

Флаер

Соединители и крепежные детали для массивных деревянных конструкций Каталог

C-C-MASSTIMBER20

Каталог с соединителями и крепежными элементами для конструкций из массивной древесины и CLT.

Каталог

Strong-Rod® Systems Руководство по сейсмостойким и ветрозащитным системам

F-L-SRS21

Руководство по проектированию, объясняющее, как определить системы крепления анкеров Strong-Rod для защиты от опрокидывания стеновых стен и системы защиты от подъема для крыш.

Флаер

Руководство по установке натяжных устройств Simpson Strong-Tie® с держателями

Т-Л-ТУДHD21

Технический бюллетень, содержащий техническую информацию по установке натяжных устройств с фальшполом и удерживающими стенами.

Технический бюллетень

Таблицы нагрузки

Модели ATUD/TUD

- Допустимая мощность сжатия указана только для TUD или ATUD и основана на ICC-ES ESR-2320.

- Дальнейшее увеличение допустимой нагрузки не допускается.

- Общее отклонение устройства = Δ T = Δ R + Δ A (P D /P A ), где P D = требуемая нагрузка; P A = допустимая нагрузка.

- В случаях, когда ATUD14-1 опирается на PL16, резьбовой стержень наименьшего диаметра, который следует использовать с этим устройством, составляет 1 1/4 дюйма. Если опора на PL14, используйте совместимость с ATUD14-2.

Огнестойкость

- Критерий F-рейтинга запрещает прохождение пламени через систему и требует приемлемых результатов испытаний на поток из шланга.

- Критерий T-рейтинга запрещает прохождение пламени через систему и требует, чтобы максимальное повышение температуры на незащищенной поверхности стены или пола в сборе, на проникающем элементе и материале наполнителя не превышало 325°F по сравнению с температурой окружающей среды, а также требовалось приемлемое выполнение теста на поток из шланга.

- Критерии L-рейтинга определяют объем утечки воздуха в кубических футах в минуту на квадратный фут проема (CFM/кв.фут) или в кубических футах в минуту на единицу (CFM/единица) для оконных блоков фиксированного размера через противопожарную систему при температуре окружающей среды и/или температуре воздуха 400°F при перепаде давления воздуха 0,011 psi.

L-рейтинг указан как для температуры окружающей среды, так и для 400°F.

L-рейтинг указан как для температуры окружающей среды, так и для 400°F.

Отчеты по кодам и соответствие

Чертежи

| ПДФ | ДВГ | ДСФ | РФА | МФК | СБ | ||

|---|---|---|---|---|---|---|---|

Ввертные клапаны | Данфосс PowerSource

Полный ассортимент ввинчиваемых картриджных клапанов Danfoss основан на новейших технологиях и занимает лидирующие позиции на рынке как по выбору, так и по качеству.

Сортировка и фильтрация

Показать продукты

Просмотр:

255075100

Сортировать по:

Номер деталиЛинейка продуктовСемейство продуктов

Vickers

000805 Ввертные картриджные клапаны – 71-. 25-20-0.625 УСТАНОВОЧНЫЙ ВИНТ W

25-20-0.625 УСТАНОВОЧНЫЙ ВИНТ W

Где купить Технические характеристики

Список желаний

Виккерс

001016Ввертные картриджные клапаны – 71-10-24-0,500 УСТАНОВОЧНЫЙ ВИНТ

Где купить Технические характеристики

Список желаний

Виккерс

001035Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-.25-20-1.750

Где купить Технические характеристики

Список желаний

Виккерс

001036Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ

Где купить Технические характеристики

Список желаний

Виккерс

001037 Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-. 25-20-2.500

25-20-2.500

Где купить Технические характеристики

Список желаний

Виккерс

001074Ввертные картриджные клапаны – ВИНТ

Где купить Технические характеристики

Список желаний

Виккерс

001075Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-.37-16-1.750

Где купить Технические характеристики

Список желаний

Виккерс

001115 Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-. 50-13-1.750

50-13-1.750

Где купить Технические характеристики

Список желаний

Виккерс

007076Ввертные картриджные клапаны – PLUG HEX 3/8-18 NPTF

Где купить Технические характеристики

Список желаний

Виккерс

007078Ввертные картриджные клапаны – ЗАГЛУШКА ШЕСТИГРАННАЯ 3/4-14 NPTF ТРУБНЫЙ ПЕРЕХОД

Где купить Технические характеристики

Список желаний

Виккерс

008077Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-10-24-0,750

Где купить Технические характеристики

Список желаний

Виккерс

010358Ввинчивающиеся картриджные клапаны – С ВИНТОВЫМ ПОКРЫТИЕМ 16147-312

Где купить Технические характеристики

Список желаний

Виккерс

010359 Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-10-24-1. 500

500

Где купить Технические характеристики

Список желаний

Виккерс

010936Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-.25-20-3.000

Где купить Технические характеристики

Список желаний

Виккерс

010938Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-.25-20-3.500

Где купить Технические характеристики

Список желаний

Виккерс

010940 Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-. 25-20-4.000

25-20-4.000

Где купить Технические характеристики

Список желаний

Виккерс

011013Ввертные картриджные клапаны – ВИНТ С КОЛПАЧКОМ 81-10-32-1.000

Где купить Технические характеристики

Список желаний

Данфосс

02-101707Ввертные картриджные клапаны – КОМПЛЕКТ УПЛОТНЕНИЙ

Где купить Технические характеристики

Список желаний

Данфосс

02-101719Ввертные картриджные клапаны – PRV2-10-F-0-3/0,5

М/К: ПРВ2-10-Ф-0-3/0,5

Изменить конфигурацию

ПРЕДУПРЕЖДЕНИЕГде купить Технические характеристики

Сравнивать Список желаний

Данфосс

02-101724Ввертные картриджные клапаны – PRV2-10-F-0-20/4

М/К: ПРВ2-10-Ф-0-20/4

Изменить конфигурацию

ПРЕДУПРЕЖДЕНИЕГде купить Технические характеристики

Сравнивать Список желаний

Данфосс

02-112701 Ввертные картриджные клапаны – FR2-10-C-0-/0.

L-рейтинг указан как для температуры окружающей среды, так и для 400°F.

L-рейтинг указан как для температуры окружающей среды, так и для 400°F.