Точение деталей со сложной поверхностью на СТД-120

Тема: Точение деталей со сложной поверхностью на СТД-120. Закон спроса и предложения. 9 класс. 10 тема.

Цели занятия:

Ознакомить

учащихся с технологией обработки конических и фасонных поверхностей

на токарных станках по дереву;

дать первоначальные умения и навыки изготовления изделий с коническими и

фасонными поверхностями.

Способствовать формированию и развитию нравственных, трудовых, эстетических и других качеств личности.

Способствовать формированию знаний и умений объективно осуществлять самоанализ уровня развития своих профессионально важных качеств и соотносить их с требованиями профессий, сфер трудовой деятельности к человеку.

Оснащение занятия:

токарные станки по дереву;

патроны, трезубцы, комплекты стамесок, штангенциркули;

измерительные линейки; угольники;

шаблоны фасонной поверхности;

карандаши; образцы готового изделия;

таблица с чертежами сувенира и технологической картой его изготовления;

таблица «Техника безопасности при работе на токарных станках по дереву»;

заготовка для

изготовления сувенира.

Основные вопросы по изложению нового материала.

Краткое повторение и закрепление предыдущего учебного материала.

Изложение нового материала.

Разработка конструкции спортивного сувенира.

Планирование работы.

Технологическая карта.

Инструкция по ТБ во время работы.

Самостоятельная практическая работа на токарном станке по дереву.

Анализ практической работы учащихся.

Заключение, подведение итогов урока.

Вопросы для повторения и закрепления материала:

Устройство токарного станка.

Какие стамески используются при черновой и чистовой обработке?

Что такое планирование?

Какие данные содержит технологическая карта?

Ход занятия.

Занятие можно

начать с краткого повторения и закрепления учебного материала. На предыдущих

занятиях были изучены основные режущие инструменты, применяемые при точении древесины на токарном станке.

Восстановив эти сведения, следует перейти к рассказу об инструментах, которые

учащиеся будут применять при выполнении практической работы.

Изложение нового материала.

При грубом (черновом) обтачивании полукруглую стамеску правой рукой держат за рукоятку, а левой плотно прижимают к скобе подручника. Стамеска должна быть расположена вогнутостью вверх. Очень медленно и плавно подают стамеску вперед по скобе подручника до соприкосновения с вращающейся заготовкой. При резкой и большой подаче может произойти вырыв древесины или выброс заготовки и инструмента.

В зависимости от

плотности древесины и формы заготовки устанавливают глубину резания и начинают

подавать инструмент, передвигая его по скобе подручника в сторону сбега

волокон. При этом резание осуществляется не только вершиной, но и боковыми

частями режущей кромки. Стамеску располагают так, чтобы стружки отлетали вверх.

Наклон стамески должен быть таким, чтобы лезвие срезало древесину, а обрабатываемая

цилиндрическая поверхность не скользила по

фаске режущей кромки стамески.В процессе черновой обработки периодически

контролируют диаметр цилиндра; обработку заканчивают, когда припуск составит

4–5 мм.

Стамеску располагают так, чтобы стружки отлетали вверх.

Наклон стамески должен быть таким, чтобы лезвие срезало древесину, а обрабатываемая

цилиндрическая поверхность не скользила по

фаске режущей кромки стамески.В процессе черновой обработки периодически

контролируют диаметр цилиндра; обработку заканчивают, когда припуск составит

4–5 мм.

При отделочной (чистовой) обработке косую стамеску держат так же, как и полукруглую; лезвие должно составлять с образующей цилиндра угол 45 градусов. Глубину резания и скорость подачи уменьшают по сравнению с черновым точением . Угол наклона стамески выбирают таким, чтобы не происходило скольжения обрабатываемой поверхности по фаске стамески. Для обеспечения постоянного диаметра обработки наклон стамески стараются не изменять.

В процессе обработки надо периодически останавливать станок и контролировать диаметр. Выполнять измерения на вращающейся детали категорически запрещается.

Приемы обтачивания

конических поверхностей аналогичны описанным, однако движение подачи

инструмента направлено по образующей конуса.

Полное и частичное торцевание выполняют следующим образом. Легким прикосновением карандаша к вращающейся детали делают отметку положения торца или уступа. Косую стамеску ставят на ребро тупым концом вверх, точно против разметки. Плавным движением острый конец стамески углубляют в древесину на 2–3 мм. При этом плоскость рабочей части стамески должна быть перпендикулярна оси цилиндра. Затем, несколько отступая от прямого подреза, острым концом стамески делают косой подрез так, чтобы получилась косая кольцевая выточка. Таким образом, чередуя прямой и косой подрезы, выполняют торцевание до нужной глубины.

В случае полного торцевания в центре оставляют несрезанным столбик диаметром 8–10 мм, ибо при дальнейшем обтачивании он может сломаться и испортить деталь. Затем этот столбик срезают стамеской.

Чтобы избежать выпуклости торцевой поверхности , обработку выполняют с небольшим поднутрением, т. е. плоскость торца получается слегка вогнутой.

Прямоугольные

входящие выточки получают,

совмещая приемы обработки цилиндрической поверхности

и частичного торцевания.

Полукруглые и овальные входящие выточки

обрабатывают полукруглыми стамесками, приемы работы аналогичны черновому точению .Фасонные поверхности цилиндров обрабатывают поочередно косыми и полукруглыми стамесками. Для контроля обработки часто применяют специальные шаблоны, имеющие контрпрофиль формы поверхности .

После точения поверхность изделий зачищают шлифовальными шкурками, натянутыми на деревянные брусочки или рейки.

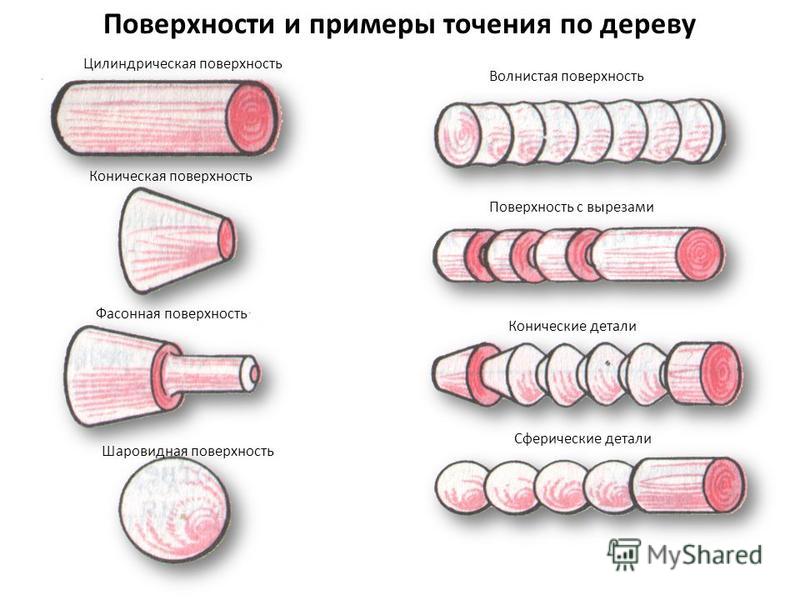

Для расширения понятия учащихся об основных движениях станка, устанавливают зависимость между ними и формой изготовляемой детали. Так как главное движение станка является вращательным, то при постоянной подаче обрабатываемая заготовка приобретает цилиндрическую форму. Изменяя траекторию движения резца (подачу) в поперечном направлении, можно получить детали, имеющие коническую, фасонную поверхность.

Разработка конструкции сувенира.

Изготовлению

любого изделия предшествует разработка его конструкции.

Планирование работы и технологическая карта.

Уровень квалификации современного рабочего определяется не только способностью выполнять те или иные операции, но и умением планировать свою работу, т. е. выполнять ее правильно, высокопроизводительно, с наименьшими затратами сил.

Чтобы получит первоначальные практические умения перспективного планирования мы руководствуемся этой таблицей.

Таблица 1.

Фамилия и имя учащегося, класс |

|

1. 2. Материал. 3. Последовательность изготовления 4. Оборудование, инструмент, приспособления. 5. Объекты контроля (форма, размеры, чистота обработки, качество). 6. Инструмент для контроля. 7. Норма времени на работу. 8. Варианты конструкции. 9 . Степень самостоятельности при изготовлении изделия (составлена схем, чертеж, эскиз, разработаны отдельные узлы, детали и т. д.). |

|

Замечания учителя: |

|

После выбора

объекта работы я предлагаю учащимся ознакомиться с чертежами каких-либо деталей

или изделий (рисунок 1), имеющих сочетание цилиндрических, конических и

фасонных поверхностей , правилами указания

на них технических требований. Затем учащиеся, используя образцы

изготавливаемого изделия, в своих рабочих тетрадях составляют его эскизы,

определяют положение базовых поверхностей и

с их учетом проставляют размеры.

Рисунок 1.

Коллективно разрабатывается технологическая карта (приложение) изготовляемого изделия. Это способствует повышению творческой активности учащихся, развитию технического мышления, воспитывает привычку работать самостоятельно.

Инструктаж ТБ во время работы на токарном станке по дереву.

Приемы точения фасонных поверхностей на станках.

Перед началом работы следует проверить знание учащимися основных правил безопасности труда. Надо предупредить школьников о необходимости получить разрешение учителя на выполнение отдельных операций.

При подрезании

торцов и уступов следует следить за тем, чтобы учащиеся устанавливали плоскую

косую стамеску на подручнике на кромку острым углом вниз. Затем по разметочной

риске острием инструмента делали надрез глубиной 2–3 мм перпендикулярно к

оси заготовки. После этого, несколько отступив, подрезали древесину с наклоном

в сторону первоначального прохода. Подрезанная таким образом древесина

отделяется с образованием паза треугольного профиля. Повторяя эту операцию

несколько раз, увеличивают паз до необходимого размера. При выполнении этой

операции важно избежать врезания режущей кромки стамески в уже обработанную

торцевую поверхность изделия – это снимает

качество.

Повторяя эту операцию

несколько раз, увеличивают паз до необходимого размера. При выполнении этой

операции важно избежать врезания режущей кромки стамески в уже обработанную

торцевую поверхность изделия – это снимает

качество.

Обращая внимание учащихся на большой расход древесины при выполнении этой операции плоской стамеской, можно отметить, что на производстве пользуются специальным инструментом, сокращающим потери древесины.

При точении конических поверхностей

важно обратить внимание учащихся на сложность обработки при расположении подручника параллельно оси

центров. Тогда стамеску необходимо перемещать под постоянным углом относительно

подручника, что очень трудно выполнить без достаточных навыков, особенно в

первоначальный период образования конуса, когда глубина резания по всей длине

его образующей изменяется в сторону увеличения. Учащиеся получают

самостоятельное, практическое задание; подготавливают заранее заготовленную

заготовку к установке и закреплению на токарном станке. Несмотря на то, что с

подобными операциями учащиеся уже знакомы, желательно вновь продемонстрировать

их выполнение, объяснить особенности правила безопасности труда и лишь после

этого разрешить приступать к работе.

Несмотря на то, что с

подобными операциями учащиеся уже знакомы, желательно вновь продемонстрировать

их выполнение, объяснить особенности правила безопасности труда и лишь после

этого разрешить приступать к работе.

Самостоятельная, практическая работа.

Учащиеся знакомы с назначением и устройством штангенциркуля; несмотря на это, нельзя с полной уверенностью считать, что все школьники в достаточной мере могут свободно пользоваться штангенциркулем. Кроме этого, успешное освоение техники измерения штангенциркулем достигается частым, а не эпизодическим его использованием.

В процессе практической работы надо следить за правильностью выполнения приемов обработки, соблюдением правил безопасности труда, при необходимости оказывать помощь отстающим, предупреждать возможные типичные ошибки. Занятие заканчивается анализом практической работы и подведением его итогов.

Закон спроса и предложения.

Рынок — это

механизм, сводящий вместе покупателей (предъявителей спроса ) и продавцов (поставщиков) отдельных товаров и

услуг. При этом рынки приобретают различные формы. Остановимся на

характеристике чисто конкурентных рынков. Чисто конкурентные рынки предполагают

большое число независимо действующих покупателей и продавцов, заинтересованных в обмене

стандартизированных продуктов. Здесь имеется в виду не магазин, а такие рынки,

как центральная товарная биржа, фондовая биржа или биржа иностранных валют, где

равновесная цена «выявляется» посредством согласованных решений покупателей и продавцов. Исходя из посылки, рыночная

экономика базируется на действии объективных экономических законов , изучим закон спроса и предложения .

При этом рынки приобретают различные формы. Остановимся на

характеристике чисто конкурентных рынков. Чисто конкурентные рынки предполагают

большое число независимо действующих покупателей и продавцов, заинтересованных в обмене

стандартизированных продуктов. Здесь имеется в виду не магазин, а такие рынки,

как центральная товарная биржа, фондовая биржа или биржа иностранных валют, где

равновесная цена «выявляется» посредством согласованных решений покупателей и продавцов. Исходя из посылки, рыночная

экономика базируется на действии объективных экономических законов , изучим закон спроса и предложения .

Закон спроса гласит: между ценой и величиной спроса существует отрицательная, или обратная,

связь. Спрос изображается в виде графика, показывающего

количество продукта, которое потребители готовы и в состоянии купить по некоторой цене из

возможных в течение определенного периода времени цен. Он показывает то

количество продукта, на которое (при прочих равных условиях) будет предъявлен спрос при разных ценах.

Коренное свойство закона спроса заключается в следующем: при неизменности всех прочих параметров снижение цены ведет к соответствующему восстанию величины спроса . И , напротив, при прочих равных условиях повышение цены ведет к соответствующему уменьшению величины спроса .

Закон спроса можно объяснить эффектами дохода и замещения. Эффект дохода указывает на то, что при более низкой цене человек может позволить себе купить больше данного продукта, не отказывая себе в приобретении каких-либо альтернативных товаров. Более высокая цена приводит к противоположному результату.

Эффект замещения

выражается в том, что при более низкой цене у человека появляется стимул

приобрести дешевый товар вместо аналогичных товаров, которые теперь

относительно дороже. Потребители склонны заменять дорогие продукты более

дешевыми. Эффекты дохода и замещения совмещаются и приводят к тому, что у потребителя возникает

способность и желание покупать большее количество продукта

по более низкой цене, чем высокой.

Детерминанты спроса

Цена служит самой важной детерминантной количества любого покупаемого продукта. Однако экономисту известно, что существуют и другие факторы, которые влияют на покупки.

К ним относятся неценовые детерминанты, или так называемые факторы изменения спроса :

) потребительские вкусы;

2) число покупателей;

3) доходы потребителей;

4) цены на сопряженные товары и

5) ожидания потребителей относительно будущих цен и доходов.

Рассмотрим влияние на спрос каждой неценовой детерминанты:

1. Потребительские вкусы.

Технологические изменения в виде появления нового продукта, или реклама, или изменения моды способны привести к изменению спроса на определенные товары. Например, появление компакт-дисков привело к сокращению спроса на пластинки.

обтачивание, протачивание, растачивание, сверление, нарезание резьбы, зенкерование, развертывание Спб

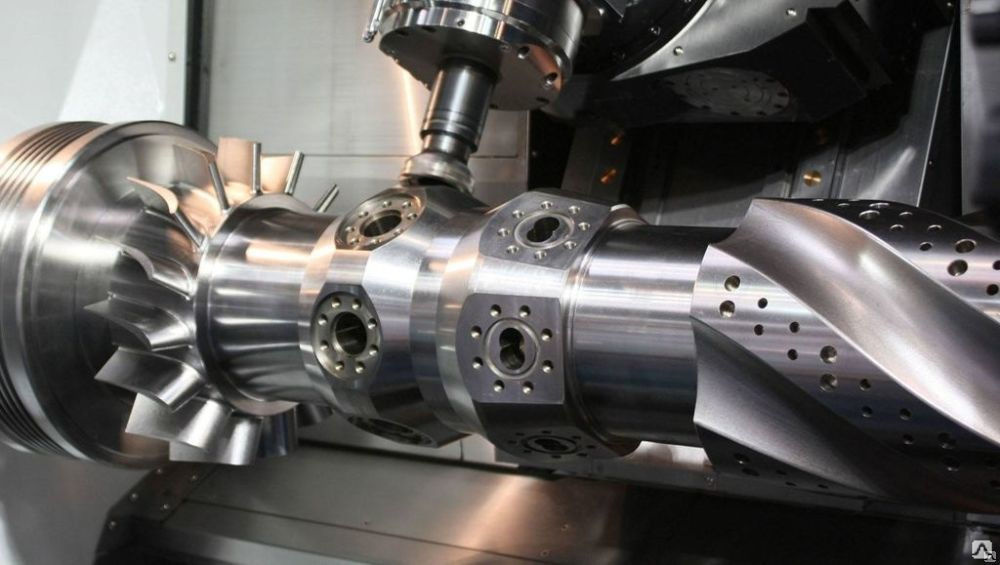

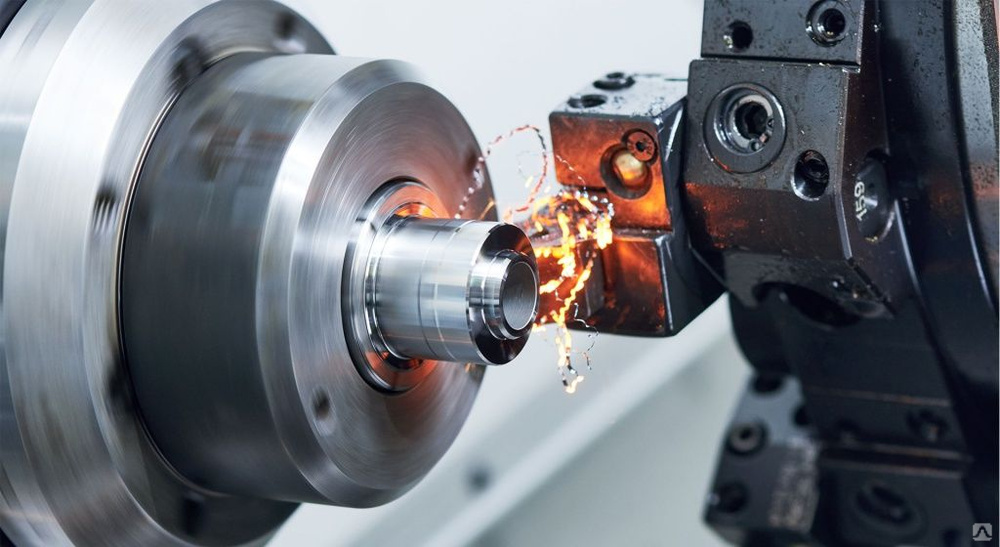

Сущность токарной обработки состоит в формировании поверхности детали инструментом с режущей кромкой, при этом, как правило, происходит вращение заготовки и перемещение резца. Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

Процесс точения достаточно разнообразен по форме и материалам обрабатываемых деталей, типам операций, условиям обработки, требованиям, себестоимости и многим другим факторам. С помощью черновых и чистовых операций, выполняемых на токарных станках с ЧПУ, получают детали различной конфигурации с показателем чистоты поверхности Ra до 1,25, а в некоторых случаях и выше. Точность поверхности зависит от жесткости системы станок-инструмент-деталь, от применяемого инструмента и режимов резания: чем тверже режущая кромка инструмента (твердые сплавы, металлокерамика, эльбор, кубический нитрид бора, алмаз и т.д.), выше скорость вращения заготовки, меньше подача и вылет резца, тем лучше показатели чистоты и точности поверхности.

•оформление сложных поверхностей тел вращения, фасонное точение, обтачивание галтелей и скруглений

•нарезание внутренней и наружной резьбы с помощью резцов и инструмента: метчиков, резьбонарезных головок.

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки.

Точение – это комбинация двух движений – вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку. Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы.

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне – уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей – фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках – трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения – вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения – вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Оформление сложных поверхностей тел вращения, фасонное точение

Для получения тел вращения с криволинейной образующей на универсальных станках необходимо применять проходные или фасонные резцы с использованием копира или гидрокопировального суппорта. Зачастую для подобных операций требуется высокая квалификация токаря, а рентабельность достигается только при серийном производстве.

Современные токарные станки с ЧПУ имеют широкие технологические возможности. Фасонные поверхности весьма многообразны, их получение во многих случаях обеспечивается не геометрией инструмента, а формообразующими движениями рабочих органов станка по программе. Применение фасонных инструментов для работы на станках с ЧПУ встречается крайне редко. Получение всего разнообразия форм поверхностей детали может быть достигнуто за счет грамотного проектирования программы обработки. Точность круговой и прямолинейной интерполяции позволяет сделать плавные переходы между кадрами.

Это позволяет обойтись сравнительно узкой номенклатурой инструментов при обработке различных деталей. Программируемой точкой резца служит либо его вершина, либо центр закругления при вершине.

На станках с ЧПУ токарной группы особенно эффективно применение инструментов с многогранными неперетачиваемыми пластинками из твердого сплава и сверх твердых материалов. Они обеспечивают стабильность геометрии, возможность использования максимальной мощности станка, повышенную стойкость инструмента, упрощают наладку станка при износе инструмента. При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

При износе одной из режущих кромок пластинку поворачивают, вводя в работу новую грань. Погрешность положения новой грани обычно не превышает 0,05-0,1 мм и может быть легко устранена при помощи корректоров системы ЧПУ.

Торцовка заготовок, обработка уступов

Этот вид обработки достижим при закреплении детали в патроне шпинделя станка. Операция производится подрезными или проходными резцами. Лучшую чистоту поверхности дает обработка «от центра к периферии» или при движении к центру заготовки соответственное увеличение скорости вращения шпинделя (постоянство скорости резания).

Вытачивание канавок

Канавки прорезают на цилиндрической, конической и торцевой поверхности детали с помощью канавочных и прорезных резцов за один или несколько проходов (в зависимости от конфигурации и требуемой точности поверхностей). При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

При обработке канавок относительно больших размеров можно использовать комбинацию проходного и канавочного резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

Отрезка изделия или заготовки

производится отрезными резцами, при этом инструмент перемещается в поперечном направлении к центру детали. В зависимости от размера детали применяют различные методы фиксации почти отрезанной или отрезанной детали. Поломку инструмента в конце резания предотвращают использованием поддерживающих люнетов и снижением подачи резца (на 45-55%) при приближении к центру детали на половину радиуса заготовки. Малые детали падают в лоток, ловитель детали или фиксируются в приспособлении револьверной головки.

Сверление, зенкерование, развертывание отверстий

Основным способом получения отверстий является сверление. Сверление – это процесс изготовления цилиндрических отверстий посредством металлорежущего инструмента. Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

Сверление, как правило, предшествует таким операциям как растачивание или развертывание. Обработку можно производить как по центру детали (при зажиме ее в трехкулачковом патроне), так и со смещением центра отверстия. Смещение (эксцентриситет) достигается фиксацией заготовки в четырехкулачковом токарном патроне или на планшайбе передней бабки. На токарном обрабатывающем центре возможно использование приводного инструмента и изготовление отверстий как на оси шпинделя, так и со смещением по оси Х. При использовании радиального приводного блока возможна обработка отверстий расположенных вдоль оси Х.

В универсальном станке обрабатывающий инструмент: зенкер, сверло, развертка — закрепляется в коническом отверстии задней бабки напрямую или через зажимной патрон. в станках ЧПУ – в позиции резцедержки с использованием специальных резцовых блоков и оправок.

С развитием инструмента для обработки коротких отверстий последовательность процесса сверления и подготовка к нему претерпевают существенные изменения. Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Современный инструмент позволяет засверливаться в сплошной материал и не нуждается в предварительной зацентровке отверстий. Достигается высокое качество поверхности и, зачастую, отпадает необходимость в последующей чистовой обработке отверстия. Применение современных сверл со сменными пластинами позволяет вести обработку с высокими скоростями и большими объемами образующейся стружки, которая в станках с ЧПУ вымывается из отверстия потоками охлаждающей жидкости, подающейся под определенным давлением по внутренним каналам.

Для точности токарной обработки необходима правильная и одинаковая заточка режущих кромок сверла, перпендикулярность торца заготовки оси инструмента, отсутствие заусенцев, неровностей поверхности.

С помощью систем контроля и настройки фирмы Renishaw, программное обеспечение в станках с ЧПУ позволяет задать параметры коррекции на длину и диаметр инструмента и выполнять обнаружение поломки в процессе обработки. Подача инструмента в станке происходит механически. Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Сверло обеспечивает чистоту поверхности отверстия Ra 6.3…3.2, зенкер — Ra 2.5, развертка — Ra 1.25…0,8.

Растачивание отверстий

Получение точных отверстий, ступенчатых отверстий большого диаметра, а также внутренних канавок возможно с помощью операции растачивания. Изделие зажимается в патрон передней бабки, поддерживается люнетом (в случае значительной длины или массы). При этом доступ к торцу, обрабатываемому расточным резцом, остается свободен. Точность расточки на токарном станке с ЧПУ превышает точность сверления, часто обеспечивается технологией обработки, режущим инструментом, опытом токаря, системами уточненной настройки режущего инструмента и техническим состоянием оборудования.

Нарезание внутренней и наружной резьбы

с помощью резцов и инструмента: плашек, метчиков, резьбонарезных головок

Подробно о способах нарезания и видах получаемой резьбы рассказано в статье l.

Специальные возможности токарных станков

С помощью токарных станков с ЧПУ может проводиться обработка шпоночных пазов, отделка поверхностей (полировка, суперфиниширование), доводка (притирка), обкатывание шариками и роликами, накатывание, алмазное выглаживание т.д.

Станки с ЧПУ характеризуются производственной гибкостью, т. е. способностью быстро переналаживаться на обработку различных деталей. Для этого нужно всего лишь заменить управляющую программу и, при необходимости, оснастку и режущий инструмент. А уже проверенная и отработанная программа может быть использована в любой момент и любое число раз. Эти станки обеспечивают более высокую геометрическую точность обработанных деталей, что объясняется уменьшением влияния человеческого фактора, их более высокой статической и динамической жесткостью, а также более высокой точностью позиционирования и повторяемости траектории движения инструмента относительно обрабатываемой заготовки. Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Станки с ЧПУ обеспечивают более высокую производительность технологических операций за счет применения максимальных скоростей исполнительных органов при выполнении холостых установочных перемещений, а также назначения оптимальных режимов резания.

Металлорежущее оборудование с числовым программным управлением позволяет обрабатывать такие детали, которые невозможно изготовить на обычном универсальном оборудовании. Это детали со сложными пространственными рабочими полостями, которые должны быть изготовлены не только с высокой точностью геометрической формы и размеров, но и с низкой шероховатостью, например штампы, пресс-формы и др.

Токарная обработка с ЧПУ возле Бойсе, Айдахо

Многоосевые токарные станки

преимущества многоосевой токарной обработки:

Повышенная точность и согласованность.

Снижена человеческая ошибка.

улучшенная отделка поверхности.

создавать сложные детали с помощью одной установки.

Наши токарные станки с ЧПУ производятся лидерами отрасли, включая Mori Seiki и Mazak. Оснащенные автоматическими загрузчиками прутков и приводным инструментом, мы можем производить детали с прецизионной механической обработкой за одну операцию.

Сокращение количества операций и минимизация обработки снижает риск. Документирование процесса позволяет нам поставлять детали одинаковой формы, подгонки и функций от одного производственного цикла к другому, месяц за месяцем, год за годом.

Услуги токарной обработки с ЧПУ в teton

Токарная обработка — один из старейших процессов механической обработки, но основные принципы остаются неизменными. Мы вращаем ваш основной материал вокруг его центра на одном из наших токарных станков, а режущие инструменты используются для удаления материала по мере его движения.

► Мы можем подавать на наши токарные станки пруток диаметром до 2,5″ и обрабатывать отдельные детали диаметром до 10″.

Teton остается в авангарде технологий, постоянно совершенствуя свое оборудование по мере разработки новых технологий. Постоянное совершенствование машин и процессов позволяет нашим клиентам производить самые инновационные продукты в самых сложных отраслях промышленности мира.

Постоянное совершенствование машин и процессов позволяет нашим клиентам производить самые инновационные продукты в самых сложных отраслях промышленности мира.

Контршпиндели и приводные инструменты позволяют изготавливать сложные формы за одну операцию и с жесткими допусками, требуемыми в аэрокосмической промышленности.

преимущества многоосевой токарной обработки:

Повышенная точность и согласованность.

Снижена человеческая ошибка.

улучшенная отделка поверхности.

создавать сложные детали с помощью одной установки.

Наши токарные станки с ЧПУ производятся лидерами отрасли, включая Mori Seiki и Mazak. Оснащенные автоматическими загрузчиками прутков и приводными инструментами, мы можем производить детали с высокой точностью с помощью нашего процесса с высокой повторяемостью.

Услуги токарной обработки с ЧПУ в teton

Токарная обработка является одним из старейших процессов механической обработки, но основные принципы остаются неизменными. Мы вращаем ваш основной материал вокруг его центра на одном из наших токарных станков, а режущие инструменты используются для удаления материала по мере его движения.

Мы вращаем ваш основной материал вокруг его центра на одном из наших токарных станков, а режущие инструменты используются для удаления материала по мере его движения.

► Мы можем подавать на наши токарные станки прутки диаметром до 2,5 дюймов и обрабатывать отдельные детали диаметром до 10 дюймов.

Teton остается в авангарде технологий, постоянно совершенствуя свое оборудование по мере разработки новых технологий. Постоянное совершенствование машин и процессов позволяет нашим клиентам производить самые инновационные продукты в самых сложных отраслях промышленности мира.

Контршпиндели и приводные инструменты позволяют изготавливать сложные формы за одну операцию и с жесткими допусками, требуемыми в аэрокосмической промышленности.

Токарные услуги с ЧПУ

сложные детали.

одна установка.

Автоматизированные, воспроизводимые и управляемые с ЧПУ

примеры точеных деталей с ЧПУ

Чем мы можем помочь?

Ищете лучший и более надежный вариант для обработки? Хотите присоединиться к нашей фантастической команде Teton Machine? Расскажите нам, что у вас на уме!

моделирование – Превращение сложной поверхности в объем

$\begingroup$

У меня есть очень подробная сетка (поверхность местности), выглядящая так:

Которой я хотел бы придать объем. Примерно так:

Примерно так:

Тем не менее, я новичок в Blender (особенно в отделе моделирования), и мне интересно, есть ли какой-нибудь модификатор, который позаботится об этом. Опять же, сетка очень детализирована, поэтому я хотел бы использовать решение, которое, надеюсь, использовало бы несколько вершин.

Если для такого рода операций не существует модификатора, как можно смоделировать эту поверхность в объем?

Спасибо!

- моделирование

- сетка

- модификаторы

$\endgroup$

1

$\begingroup$

На самом деле это возможно всего с 4 вертами. Выберите угловые вершины.

Выдавите их с помощью E Z .

При необходимости отмасштабируйте их до одинаковой высоты, используя S Z 0 RETURN

Превратите их в лицо, используя F .

Выберите все с помощью A A и снова нажмите F .

Инструмент заполнения достаточно умен, чтобы заполнять отверстия по отдельности и генерирует только еще 4 нгона.

Пока моя сетка была в порядке, вы можете перестраховаться и нажать CTRL N для пересчета нормалей. Обязательно проголосуйте за комментарий kheetor.

$\endgroup$

4

$\begingroup$

Начните с экструдирования угловых вершин. Расположите их на одной высоте, выбрав выдавленные вершины и затем Scale Z , 0 . Это уменьшит разницу Z между вершинами до 0. Затем измените абсолютное значение z угловых вершин на 0, если вы хотите начать модель на уровне моря.

Создайте нижнюю грань, выбрав вершины вытянутых ребер и используя команду Заливка ( F ).

Если у вас есть модель местности со многими гранями, то использование подхода Select All Vertices > Fill занимает очень много времени. Гораздо удобнее использовать инструмент Blender’s Edge Loop Selection Tool для каждой стороны модели:

- В Edge Mode используйте ⇧ Alt + ⇧ Shift + Левая кнопка мыши для кольца выберите ребра, выбрав ранее созданные вертикальные и горизонтальные ребра

- Наконец, выберите один из внешних краев модели местности.

- Заполнить выделение

$\endgroup$

$\begingroup$

Если ваша цель состоит в том, чтобы сделать поверхность такой толщины, чтобы получить однородное (плоское) дно, то есть довольно простой способ добиться этого. Я сделал это с очень простым самолетом для примера.

Ручной метод

- Выберите все (Edit Mode > A ), чтобы выделить все в вашей сетке

- Выдавливание (E).

Отмените выдавливание, но не отменяйте выбор.

Отмените выдавливание, но не отменяйте выбор. - Перемещение (G) только по оси Z (если ваша сетка находится вверху относительно оси Z)

- Выбрав новое дно, масштабируйте Z (S, затем Z) до 0

- Я бы также рекомендовал добавить петлю (CTRL + R) по бокам, если вы планируете редактировать верх и низ независимо друг от друга или изменять топологию и т. д. Вы можете сделать эту петлю параллельно нижней, масштабируя ее до 0 по оси Z. оси, как вы сделали с нижней

Как предлагает @Haunt_House в комментарии ниже, вы также можете выровнять петлю следующим методом

Вы можете выровнять петлю по нижнему краю, нажав E для ровных и F для перевернутых после выбора краев для обрезки. CTRL-R, ЛКМ, E, F, ВОЗВРАТ

Модификатор Solidify

Вы можете сделать почти то же самое с модификатором Solidify, но если вы сделаете это таким образом, вы не можете гарантировать, что края будут идеально ровными.

Вид работы.

Вид работы. Отмените выдавливание, но не отменяйте выбор.

Отмените выдавливание, но не отменяйте выбор.