Точение деталей со сложной поверхностью на СТД-120

Тема: Точение деталей со сложной поверхностью на СТД-120. Закон спроса и предложения. 9 класс. 10 тема.

Цели занятия:

Ознакомить

учащихся с технологией обработки конических и фасонных поверхностей

на токарных станках по дереву;

дать первоначальные умения и навыки изготовления изделий с коническими и

фасонными поверхностями.

Способствовать формированию и развитию нравственных, трудовых, эстетических и других качеств личности.

Способствовать формированию знаний и умений объективно осуществлять самоанализ уровня развития своих профессионально важных качеств и соотносить их с требованиями профессий, сфер трудовой деятельности к человеку.

Оснащение занятия:

токарные станки по дереву;

патроны, трезубцы, комплекты стамесок, штангенциркули;

измерительные линейки; угольники;

шаблоны фасонной поверхности;

карандаши; образцы готового изделия;

таблица с чертежами сувенира и технологической картой его изготовления;

таблица «Техника безопасности при работе на токарных станках по дереву»;

заготовка для

изготовления сувенира.

Основные вопросы по изложению нового материала.

Краткое повторение и закрепление предыдущего учебного материала.

Изложение нового материала.

Разработка конструкции спортивного сувенира.

Планирование работы.

Технологическая карта.

Инструкция по ТБ во время работы.

Самостоятельная практическая работа на токарном станке по дереву.

Анализ практической работы учащихся.

Заключение, подведение итогов урока.

Вопросы для повторения и закрепления материала:

Устройство токарного станка.

Какие стамески используются при черновой и чистовой обработке?

Что такое планирование?

Какие данные содержит технологическая карта?

Ход занятия.

Занятие можно

начать с краткого повторения и закрепления учебного материала. На предыдущих

занятиях были изучены основные режущие инструменты, применяемые при точении древесины на токарном станке.

Восстановив эти сведения, следует перейти к рассказу об инструментах, которые

учащиеся будут применять при выполнении практической работы.

Изложение нового материала.

При грубом (черновом) обтачивании полукруглую стамеску правой рукой держат за рукоятку, а левой плотно прижимают к скобе подручника. Стамеска должна быть расположена вогнутостью вверх. Очень медленно и плавно подают стамеску вперед по скобе подручника до соприкосновения с вращающейся заготовкой. При резкой и большой подаче может произойти вырыв древесины или выброс заготовки и инструмента.

В зависимости от

плотности древесины и формы заготовки устанавливают глубину резания и начинают

подавать инструмент, передвигая его по скобе подручника в сторону сбега

волокон. При этом резание осуществляется не только вершиной, но и боковыми

частями режущей кромки. Стамеску располагают так, чтобы стружки отлетали вверх.

Наклон стамески должен быть таким, чтобы лезвие срезало древесину, а обрабатываемая

цилиндрическая поверхность не скользила по

фаске режущей кромки стамески.В процессе черновой обработки периодически

контролируют диаметр цилиндра; обработку заканчивают, когда припуск составит

4–5 мм.

Стамеску располагают так, чтобы стружки отлетали вверх.

Наклон стамески должен быть таким, чтобы лезвие срезало древесину, а обрабатываемая

цилиндрическая поверхность не скользила по

фаске режущей кромки стамески.В процессе черновой обработки периодически

контролируют диаметр цилиндра; обработку заканчивают, когда припуск составит

4–5 мм.

При отделочной (чистовой) обработке косую стамеску держат так же, как и полукруглую; лезвие должно составлять с образующей цилиндра угол 45 градусов. Глубину резания и скорость подачи уменьшают по сравнению с черновым точением . Угол наклона стамески выбирают таким, чтобы не происходило скольжения обрабатываемой поверхности по фаске стамески. Для обеспечения постоянного диаметра обработки наклон стамески стараются не изменять.

В процессе обработки надо периодически останавливать станок и контролировать диаметр. Выполнять измерения на вращающейся детали категорически запрещается.

Приемы обтачивания

конических поверхностей аналогичны описанным, однако движение подачи

инструмента направлено по образующей конуса.

Полное и частичное торцевание выполняют следующим образом. Легким прикосновением карандаша к вращающейся детали делают отметку положения торца или уступа. Косую стамеску ставят на ребро тупым концом вверх, точно против разметки. Плавным движением острый конец стамески углубляют в древесину на 2–3 мм. При этом плоскость рабочей части стамески должна быть перпендикулярна оси цилиндра. Затем, несколько отступая от прямого подреза, острым концом стамески делают косой подрез так, чтобы получилась косая кольцевая выточка. Таким образом, чередуя прямой и косой подрезы, выполняют торцевание до нужной глубины.

В случае полного торцевания в центре оставляют несрезанным столбик диаметром 8–10 мм, ибо при дальнейшем обтачивании он может сломаться и испортить деталь. Затем этот столбик срезают стамеской.

Чтобы избежать выпуклости торцевой поверхности , обработку выполняют с небольшим поднутрением, т. е. плоскость торца получается слегка вогнутой.

Прямоугольные

входящие выточки получают,

совмещая приемы обработки цилиндрической поверхности

и частичного торцевания.

Полукруглые и овальные входящие выточки

обрабатывают полукруглыми стамесками, приемы работы аналогичны черновому точению .Фасонные поверхности цилиндров обрабатывают поочередно косыми и полукруглыми стамесками. Для контроля обработки часто применяют специальные шаблоны, имеющие контрпрофиль формы поверхности .

После точения поверхность изделий зачищают шлифовальными шкурками, натянутыми на деревянные брусочки или рейки.

Для расширения понятия учащихся об основных движениях станка, устанавливают зависимость между ними и формой изготовляемой детали. Так как главное движение станка является вращательным, то при постоянной подаче обрабатываемая заготовка приобретает цилиндрическую форму. Изменяя траекторию движения резца (подачу) в поперечном направлении, можно получить детали, имеющие коническую, фасонную поверхность.

Разработка конструкции сувенира.

Изготовлению

любого изделия предшествует разработка его конструкции.

Планирование работы и технологическая карта.

Уровень квалификации современного рабочего определяется не только способностью выполнять те или иные операции, но и умением планировать свою работу, т. е. выполнять ее правильно, высокопроизводительно, с наименьшими затратами сил.

Чтобы получит первоначальные практические умения перспективного планирования мы руководствуемся этой таблицей.

Таблица 1.

Фамилия и имя учащегося, класс |

|

1. 2. Материал. 3. Последовательность изготовления 4. Оборудование, инструмент, приспособления. 5. Объекты контроля (форма, размеры, чистота обработки, качество). 6. Инструмент для контроля. 7. Норма времени на работу. 8. Варианты конструкции. 9 . Степень самостоятельности при изготовлении изделия (составлена схем, чертеж, эскиз, разработаны отдельные узлы, детали и т. д.). |

|

Замечания учителя: |

|

После выбора

объекта работы я предлагаю учащимся ознакомиться с чертежами каких-либо деталей

или изделий (рисунок 1), имеющих сочетание цилиндрических, конических и

фасонных поверхностей , правилами указания

на них технических требований. Затем учащиеся, используя образцы

изготавливаемого изделия, в своих рабочих тетрадях составляют его эскизы,

определяют положение базовых поверхностей и

с их учетом проставляют размеры.

Рисунок 1.

Коллективно разрабатывается технологическая карта (приложение) изготовляемого изделия. Это способствует повышению творческой активности учащихся, развитию технического мышления, воспитывает привычку работать самостоятельно.

Инструктаж ТБ во время работы на токарном станке по дереву.

Приемы точения фасонных поверхностей на станках.

Перед началом работы следует проверить знание учащимися основных правил безопасности труда. Надо предупредить школьников о необходимости получить разрешение учителя на выполнение отдельных операций.

При подрезании

торцов и уступов следует следить за тем, чтобы учащиеся устанавливали плоскую

косую стамеску на подручнике на кромку острым углом вниз. Затем по разметочной

риске острием инструмента делали надрез глубиной 2–3 мм перпендикулярно к

оси заготовки. После этого, несколько отступив, подрезали древесину с наклоном

в сторону первоначального прохода. Подрезанная таким образом древесина

отделяется с образованием паза треугольного профиля. Повторяя эту операцию

несколько раз, увеличивают паз до необходимого размера. При выполнении этой

операции важно избежать врезания режущей кромки стамески в уже обработанную

торцевую поверхность изделия – это снимает

качество.

Повторяя эту операцию

несколько раз, увеличивают паз до необходимого размера. При выполнении этой

операции важно избежать врезания режущей кромки стамески в уже обработанную

торцевую поверхность изделия – это снимает

качество.

Обращая внимание учащихся на большой расход древесины при выполнении этой операции плоской стамеской, можно отметить, что на производстве пользуются специальным инструментом, сокращающим потери древесины.

При точении конических поверхностей

важно обратить внимание учащихся на сложность обработки при расположении подручника параллельно оси

центров. Тогда стамеску необходимо перемещать под постоянным углом относительно

подручника, что очень трудно выполнить без достаточных навыков, особенно в

первоначальный период образования конуса, когда глубина резания по всей длине

его образующей изменяется в сторону увеличения. Учащиеся получают

самостоятельное, практическое задание; подготавливают заранее заготовленную

заготовку к установке и закреплению на токарном станке. Несмотря на то, что с

подобными операциями учащиеся уже знакомы, желательно вновь продемонстрировать

их выполнение, объяснить особенности правила безопасности труда и лишь после

этого разрешить приступать к работе.

Несмотря на то, что с

подобными операциями учащиеся уже знакомы, желательно вновь продемонстрировать

их выполнение, объяснить особенности правила безопасности труда и лишь после

этого разрешить приступать к работе.

Самостоятельная, практическая работа.

Учащиеся знакомы с назначением и устройством штангенциркуля; несмотря на это, нельзя с полной уверенностью считать, что все школьники в достаточной мере могут свободно пользоваться штангенциркулем. Кроме этого, успешное освоение техники измерения штангенциркулем достигается частым, а не эпизодическим его использованием.

В процессе практической работы надо следить за правильностью выполнения приемов обработки, соблюдением правил безопасности труда, при необходимости оказывать помощь отстающим, предупреждать возможные типичные ошибки. Занятие заканчивается анализом практической работы и подведением его итогов.

Закон спроса и предложения.

Рынок — это

механизм, сводящий вместе покупателей (предъявителей спроса ) и продавцов (поставщиков) отдельных товаров и

услуг. При этом рынки приобретают различные формы. Остановимся на

характеристике чисто конкурентных рынков. Чисто конкурентные рынки предполагают

большое число независимо действующих покупателей и продавцов, заинтересованных в обмене

стандартизированных продуктов. Здесь имеется в виду не магазин, а такие рынки,

как центральная товарная биржа, фондовая биржа или биржа иностранных валют, где

равновесная цена «выявляется» посредством согласованных решений покупателей и продавцов. Исходя из посылки, рыночная

экономика базируется на действии объективных экономических законов , изучим закон спроса и предложения .

При этом рынки приобретают различные формы. Остановимся на

характеристике чисто конкурентных рынков. Чисто конкурентные рынки предполагают

большое число независимо действующих покупателей и продавцов, заинтересованных в обмене

стандартизированных продуктов. Здесь имеется в виду не магазин, а такие рынки,

как центральная товарная биржа, фондовая биржа или биржа иностранных валют, где

равновесная цена «выявляется» посредством согласованных решений покупателей и продавцов. Исходя из посылки, рыночная

экономика базируется на действии объективных экономических законов , изучим закон спроса и предложения .

Закон спроса гласит: между ценой и величиной спроса существует отрицательная, или обратная,

связь. Спрос изображается в виде графика, показывающего

количество продукта, которое потребители готовы и в состоянии купить по некоторой цене из

возможных в течение определенного периода времени цен. Он показывает то

количество продукта, на которое (при прочих равных условиях) будет предъявлен спрос при разных ценах.

Коренное свойство закона спроса заключается в следующем: при неизменности всех прочих параметров снижение цены ведет к соответствующему восстанию величины спроса . И , напротив, при прочих равных условиях повышение цены ведет к соответствующему уменьшению величины спроса .

Закон спроса можно объяснить эффектами дохода и замещения. Эффект дохода указывает на то, что при более низкой цене человек может позволить себе купить больше данного продукта, не отказывая себе в приобретении каких-либо альтернативных товаров. Более высокая цена приводит к противоположному результату.

Эффект замещения

выражается в том, что при более низкой цене у человека появляется стимул

приобрести дешевый товар вместо аналогичных товаров, которые теперь

относительно дороже. Потребители склонны заменять дорогие продукты более

дешевыми. Эффекты дохода и замещения совмещаются и приводят к тому, что у потребителя возникает

способность и желание покупать большее количество продукта

по более низкой цене, чем высокой.

Детерминанты спроса

Цена служит самой важной детерминантной количества любого покупаемого продукта. Однако экономисту известно, что существуют и другие факторы, которые влияют на покупки.

К ним относятся неценовые детерминанты, или так называемые факторы изменения спроса :

) потребительские вкусы;

2) число покупателей;

3) доходы потребителей;

4) цены на сопряженные товары и

5) ожидания потребителей относительно будущих цен и доходов.

Рассмотрим влияние на спрос каждой неценовой детерминанты:

1. Потребительские вкусы.

Технологические изменения в виде появления нового продукта, или реклама, или изменения моды способны привести к изменению спроса на определенные товары. Например, появление компакт-дисков привело к сокращению спроса на пластинки.

Точение деталей со сложной поверхностью на СТД-120

Такими резцами можно работать с подачей на оборот до 3 мм при глубине точения не более 5 мм. •

•

Ширина чистовых резцов (косяков) 5…6 мм, угол заострения лезвия 20… 30°, скос лезвия относительно продольной оси резца 70… 80°. Этими резцами можно работать с подачей на оборот 0,5… 1,5 мм при глубине точения 1 …2 мм.

Для обточки внутренних поверхностей применяют расточны резцы (крючки), часто имеющие криволинейную режущую кромку (III—V),

Рис. 36. Режущий инструмент для точения древесины: а

— токарные ручные резцы: /—с полукруглым лезвием для чернового точения

II — с

прямым лезвием для чистового точения;

III—VI —

для фигурного точения;

б —

токарный станочный проходной резец для чистового точения;

в

— ножевая головка круглопалочного станка;

1

и

3 —

болты;

2 —

нож;

4 —

корпув 5 — резцедержатель

Толщина плоской части ручных токарных резцов 3…4 мм, длина рабочей части 110… 130 мм, общая длина с рукояткой 265 мм. При работе с подручником вершину лезвия располагают несколько выше оси центров токарного станка, придавая резцу такой уклон, чтобы поддерживался угол резания порядка 45…50°.

Станочные токарные резцы закрепляют в суппорте станка. В зависимости от назначения они подобно ручным резцам имеют различную геометрию режущей части. На рис. 36, б

в качестве примера показан проходной чистовой резец. Наилучшие угловые параметры главного лезвия станочного токарного резца:

а

= 8… 15°, β= 30…40°, β =45…55°.

Резцы круглопалочных головок — это сменные ножи ножевых головок круглопалочных станков, предназначенных для изготовления деталей цилиндрической формы или с плавно изменяющимся по длине детали диаметром. По существу ножи круглопалочных станков являются разновидностью станочных токарных резцов. Они закрепляются в головке (рис. 36, в)

болтами. Режущая кромка со стороны входа заготовки имеет закругленную часть для плавного врезания.

Ручные токарные резцы изготавливают из углеродистых инструментальных сталей У10А, У12 (НRС 52… 56), для изготовления станочных резцов применяют легированные (ХВГ, ШХ15) или быстрорежущие (Р6М5, Р9) стали (НRС 57…60).

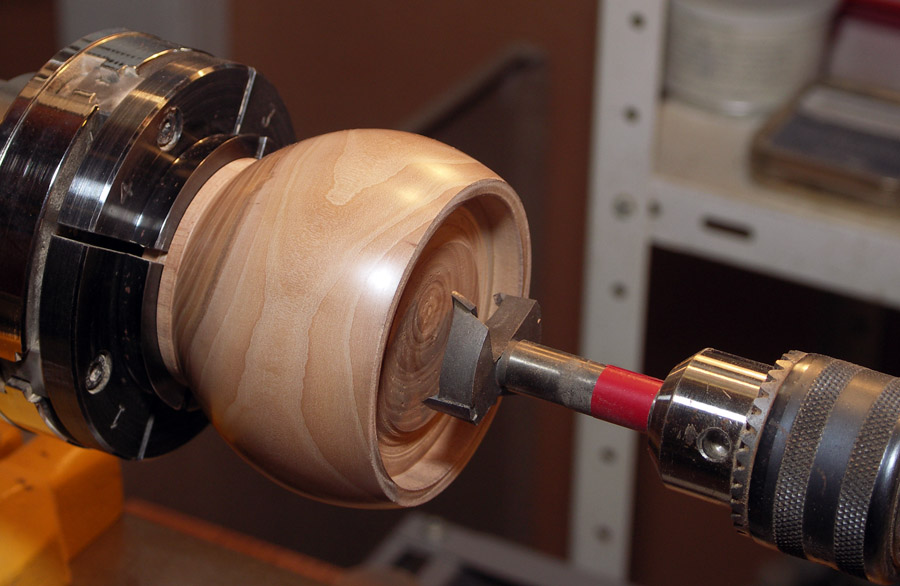

Заготовку крепят трезубцем и задним центром. Для этого молотком устанавливают один торец на трезубец, а к другому торцу подводят центр и закрепляют заднюю бабку гайкой. Затем, вращая маховичок пинали, зажимают заготовку центром и стопорят его рукояткой.

Подручник подводят с минимальным зазором параллельно обрабатываемой заготовке, крепят его на линии центров (или на 1—2мм выше) и устанавливают как можно ближе к заготовке (примерно на 2—3 мм между наиболее выступающей частью болванки и подручника). Не включая станок, поворачивают вручную заготовку и смотрят, чтобы она не задевала о подручник.

Проверив крепление заготовки, подручника, задней бабки и ее пиноли, приступают к обработке. Черновое точение выполняют рейером (стамеской) шириной 20— 25 мм с полукруглым лезвием. Ручку стамески берут правой рукой, а левой плотно прижимают резец к поверхности подручника. Первую стружку толщиной 1 — 2мм снимают средней частью режущей кромки резца, а последующие — попеременно правой и левой стороной лезвия, постепенно передвигая стамеску по всей длине заготовки и подручника. Стружку снимают до заданных размеров или пока резец не пройдет по всей окружности обтачиваемого предмета. В тех случаях, когда длина изделия превышает длину кромки подручника, его передвигают под необточенную часть и продолжают работу.

Стружку снимают до заданных размеров или пока резец не пройдет по всей окружности обтачиваемого предмета. В тех случаях, когда длина изделия превышает длину кромки подручника, его передвигают под необточенную часть и продолжают работу.

Как только припуск по диаметру заготовки составит 2—3 мм, переходят к обточке косяком (майзель). Майзель держат так же, как и рейер, но более наклонно, так, чтобы направление лезвия составляло угол 45—50° с направлением цилиндрической поверхности заготовки. Тупой угол косяка обращен в сторону движения стамески, а острый поднят вверх. Срезать стружку следует не всей длиной режущей кромки, а ее серединной’ и нижней частью. При вторичной обточке длинных деталей так же, как и при первичной, следует делать проточки для ориентации. Держать косяк нужно твердо, он не должен скользить по обтачиваемой поверхности и отталкиваться от подручника. Проверяют диаметр заготовки штангенциркулем в нескольких точках по длине.

Прямолинейность поверхности заготовки проверяют линейкой. Если при обточке заготовки происходит задирание волокон древесины, необходимо изменить направление движения стамески или угол резания. Надо помнить, что срезание толстой стружки и работа тупой стамеской могут привести к задиранию волокон и вырыву кусков древесины.

Если при обточке заготовки происходит задирание волокон древесины, необходимо изменить направление движения стамески или угол резания. Надо помнить, что срезание толстой стружки и работа тупой стамеской могут привести к задиранию волокон и вырыву кусков древесины.

После того как изделие получило нужную форму, необходимо подрезать его торцы. При подрезке стамеску устанавливают на подручнике на ребро острым углом вниз.

При подрезании острым углом стамески делают глубокий надрез перпендикулярно к оси заготовки. Затем стамеску вынимают и со стороны обрезаемого конца делают наклонный надрез в сторону первоначального, надреза, не допуская срезания режущей кромки в торец изделия. Подрезанная древесина отделяется, образуя паз (углубление). Эту операцию повторяют несколько раз, пока не останется стержень минимального диаметра (10—12мм), достаточный для удержания изделия в центрах станка. Перед снятием изделия со станка торец подчищают, снимая тонкую стружку перпендикулярно оси вращения без наклонных надрезов.

Виды токарных работ: а — черновое обтачивание, б— чистовое обтачивание, в— подрезание торцов, г — закругление торцов, д — вытачивание внутренних полостей, е — вытачивание составных изделий, ж — вытачивание колец, з, и — вытачивание деталей фасонными резцами, к — лобовое точение на планшайбе

В зависимости от назначения изделия торцовка может быть прямой, выпуклой или вогнутой. При выпуклой торцовке сначала делают черновое закругление конца заготовки полукруглой стамеской. Для чистовой обработки пользуются плоской стамеской, срезая древесину серединой режущей кромки или тупым углом. При закруглении стамеску надо держать крепко в руках, опираясь на подручник и не допуская ее колебания во избежание получения борозд и выбоин.

Приемы точения конуса. Подготовив конусообразную болванку с необходимым припуском, намечают размеры конуса — диаметр основания, диаметр среза вершины и укрепляют на станке. Болванку на станке устанавливают таким образом, чтобы вершина (меньший торец конуса) была обращена к передней бабке. Это создает удобство для работы правой рукой, кроме того, точение будет происходить вдоль волокон, а на против.

Это создает удобство для работы правой рукой, кроме того, точение будет происходить вдоль волокон, а на против.

Подручник устанавливают несколько наклонно, параллельно плоскости конуса и опускают по мере приближения стамески к вершине конуса. Сначала поверхность обрабатывают полукруглой стамеской, затем косяком (майзелем).

Прямолинейное нарезание. Прямолинейные нарезки для быстроты и точности изготавливают по шаблонам, но применение их не освобождает от употребления измерительных инструментов и разметки. Шаблоны изготовляют из твердого картона, фанеры, но лучшие из цинка. При разметке на боковой поверхности цилиндра карандашом или стамеской наносят первую риску аа1 по окружности, образующей крайний торец; затем через расстояние аб наносят вторую риску или первый внутренний торец бб1 на расстоянии аб риски аа1 проводят третью риску вв1 а на расстоянии ад — риску дд1 и так далее, пока не будет размечена вся длина цилиндра согласно рисунку. Для разметки большого количества деталей используют разметочные рейки. Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

Для точения берут узкий майзель и выполняют проточку бб1 и вв1. Сначала делают треугольные вырезы к и л, излишек между ними снимают неширокой стамеской, в образовавшуюся выемку вставляют шаблон и проверяют грани проточки и размеры.

Прямолинейное нарезание: А — нарезание; Б — разметка заготовки; В— вырезание канавок к, л; Г— вставка шаблона в выемку; Д — шаблоны 1, 2, 3; Е— разметочная рейка

Вторую проточку (выемку) выбирают сначала в виде небольшого треугольника и растачивают ее, постепенно углубляясь к оси цилиндра. Во время проточки выемки постоянно проверяют шаблоном. Как только шаблон войдет полностью под ребро и стороны выемки не будут иметь просвета, проточку можно считать законченной. Все остальные выемки точат так же, как и вторую проточку, проверяя их шаблонами. Чтобы получить последнюю выемку ОМН, необходимо выточить цилиндрик ОМ, а затем осторожно скосить грань. После проточки всех выемок торцуют стороны цилиндра.

Точение криволинейного профиля. Размечают цилиндр и изготовляют шаблон. Точение начинают с цилиндрических форм аа1б16; вв1г1г; дд1е1е. Протачивание выполняют с небольшим припуском для окончательной обработки, после чего приступают к вытачиванию криволинейных форм жаж1а1, збб1з1 и т.д. Вогнутые поверхности удобнее точить рейером, углубляя постепенно бока выемки и проверяя правильность шаблоном.

Точение начинают с цилиндрических форм аа1б16; вв1г1г; дд1е1е. Протачивание выполняют с небольшим припуском для окончательной обработки, после чего приступают к вытачиванию криволинейных форм жаж1а1, збб1з1 и т.д. Вогнутые поверхности удобнее точить рейером, углубляя постепенно бока выемки и проверяя правильность шаблоном.

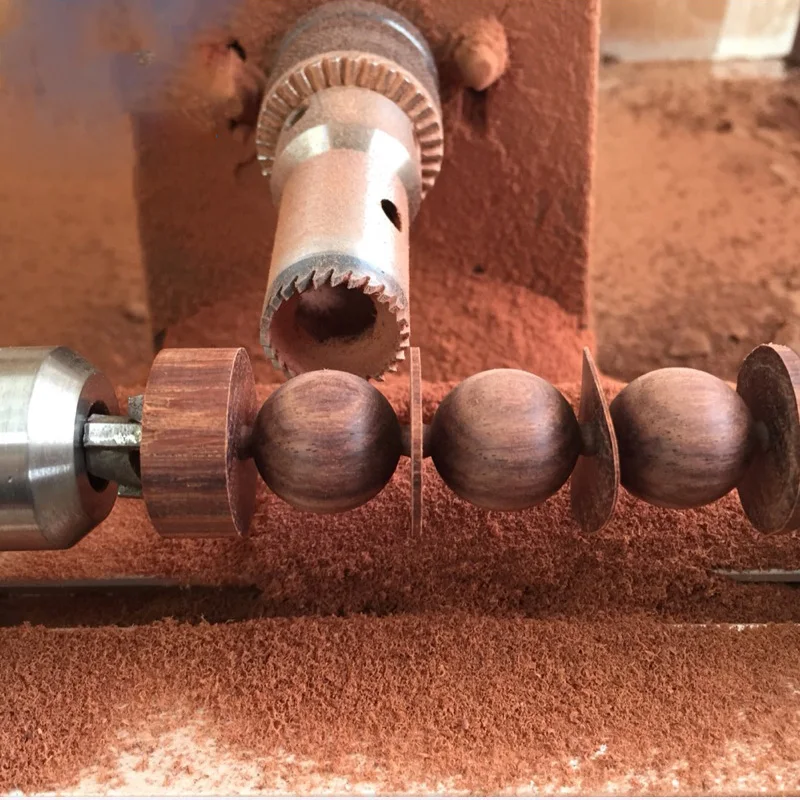

Точение криволинейных и шарообразных форм. Из болванки вытачивают цилиндр необходимых размеров и размечают поверхность изделия, как показано на рисунке. Затем вырезают шаблоны и начинают протачивание фигур заа1з1.

Точат полукруглой или плоской стамеской, проверяя работу шаблоном 1, а также кронциркулем или штангенциркулем. После чистового обтачивания шаблон должен точно примыкать к вытачиваемому профилю, плотно прилегать ребрами МН к обтачиваемой поверхности. Далее точат цилиндрические части бвв1б1; гдд1г1; ежж1е1, оставляя припуск древесины для чистовой обработки. Оставшуюся криволинейную и шаровую поверхность вытачивают, контролируя шаблонами 2 и 3. Чистовую обточку поверхности проводят майзелем.

Криволинейный профиль А — профиль изделия, Б— шаблон. В, Г— разметка цилиндра

Стружку начинают снимать с той части детали, которая имеет наибольший радиус кривизны. Перемещая майзель от высоких точек закругления к низким, следует плавно, без рывков поднимать рукоятку инструмента вверх. Обтачиваемую криволинейную и шаровую поверхность нужно как можно чаще контролировать шаблоном и штангенциркулем до полного совпадения с фигурой шаблона. После этого изделие можно торцевать.

Точение криволинейных и шарообразных форм: А — протачивание фигур (1,2, 3— шаблоны), зaa131, 6вв161, гдд1г1, ежж1е1 — обтачиваемые поверхности, Б— разметка изделия. В— положение шаблона при проточке изделия (МН — ребра шаблона)

Точение сложного профиля конусообразного изделия. При выполнении этого вида работы предварительно вытачивают усеченный конус согласно требуемым по чертежу размерам, делают разметку профиля изделия, а затем приступают к точению. Для того чтобы при вытачивании не могли выкрошиться острые края выточек, точение следует начать с нарезки выемок а, б, в. Для большей точности выполнения профиля пользуются крючками. Подбирая нужный размер крючка, проточку ведут с высоких точек закругления, проверяя выемку штангенциркулем и другими инструментами. Внешние поверхности изделия обтачивают майзелем. После точения профиля изделие торцуют.

Для большей точности выполнения профиля пользуются крючками. Подбирая нужный размер крючка, проточку ведут с высоких точек закругления, проверяя выемку штангенциркулем и другими инструментами. Внешние поверхности изделия обтачивают майзелем. После точения профиля изделие торцуют.

моделирование – Превращение сложной поверхности в объем

Вопрос

Изменено 1 год, 4 месяца назад

Просмотрено 1к раз

$\begingroup$

У меня есть очень подробная сетка (поверхность местности), выглядящая так:

Которой я хотел бы придать объем. Примерно так:

Тем не менее, я новичок в Blender (особенно в отделе моделирования), и мне интересно, есть ли какой-нибудь модификатор, который позаботится об этом. Опять же, сетка очень детализирована, поэтому я хотел бы использовать решение, которое, надеюсь, использовало бы несколько вершин.

Если для такого рода операций не существует модификатора, как можно смоделировать эту поверхность в объем?

Спасибо!

- моделирование

- сетка

- модификаторы

$\endgroup$

1

$\begingroup$

На самом деле это возможно всего с 4 вертами. Выберите угловые вершины.

Выдавите их с помощью E Z .

При необходимости масштабируйте их до одинаковой высоты, используя S Z 0 RETURN

Превратите их в лицо, используя F .

Выбрать все с помощью A A и снова нажмите F .

Инструмент заполнения достаточно умен, чтобы заполнять отверстия по отдельности и генерирует только еще 4 нгона.

Хотя с моей сеткой все в порядке, вы можете перестраховаться и нажать CTRL N , чтобы пересчитать нормали. Обязательно проголосуйте за комментарий kheetor.

Обязательно проголосуйте за комментарий kheetor.

$\endgroup$

4

$\begingroup$

Начните с экструдирования угловых вершин. Расположите их на одной высоте, выбрав выдавленные вершины, а затем Шкала Z , 0 . Это уменьшит разницу Z между вершинами до 0. Затем измените абсолютное значение z угловых вершин на 0, если вы хотите начать модель на уровне моря.

Создайте нижнюю грань, выбрав вершины вытянутых ребер и используя команду Заливка ( F ).

Если у вас есть модель местности с множеством граней, то использование подхода Select All Vertices > Fill занимает очень много времени. Гораздо более осуществимо, если вы используете инструмент Blender Edge Loop Selection Tool для каждой стороны вашей модели:

- В режиме Edge используйте ⇧ Alt + ⇧ Shift + Левая кнопка мыши , чтобы выбрать края, выбрав ранее созданные вертикальные и горизонтальные края

- Наконец, выберите один из внешних краев модели местности.

- Заполнить выделение

$\endgroup$

$\begingroup$

Если ваша цель состоит в том, чтобы сделать поверхность такой толщины, чтобы получить однородное (плоское) дно, то есть довольно простой способ добиться этого. Я сделал это с очень простым самолетом для примера.

Ручной метод

- Выберите все (Edit Mode > A ), чтобы выделить все в вашей сетке

- Выдавливание (E). Отмените выдавливание, но не отменяйте выбор.

- Перемещение (G) только по оси Z (если ваша сетка вверху относительно оси Z)

- Выбрав новое дно, масштабируйте Z (S, затем Z) до 0

- Я бы также рекомендовал добавить петлевой разрез (CTRL + R) по бокам, если вы планируете независимо редактировать верх и низ или изменить топологию и т. д. Вы можете сделать этот петлевой разрез параллельным низу, масштабируя его до 0 по оси Z.

оси, как вы сделали с нижней

оси, как вы сделали с нижней

Как @Haunt_House Предлагается в комментарии ниже, вы также можете выровнять петлю следующим методом

Вы можете выровнять петлю по нижнему краю, нажав E для ровных и F для перевернутых после выбора краев для обрезки. CTRL-R, ЛКМ, E, F, ВОЗВРАТ

Модификатор Solidify

Вы можете сделать почти то же самое с модификатором Solidify, но если вы сделаете это таким образом, вы не можете гарантировать, что края будут идеально ровными.

- Начните с плоскости, как у вас, выберите модификатор затвердевания (Generate > Solidify)

- Выберите толщину, которая вам нравится, выйдите из режима редактирования и примените модификатор.

- Затем вы можете сгладить низ, выделив его все и масштабируя его до 0 по оси, представляющей высоту (Z в моем случае), аналогично описанному выше методу.

Как видите, стороны не идеально ровные, но если вам не нужны или не нужны плоские стороны, это тоже подойдет.

$\endgroup$

2

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Обязательно, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

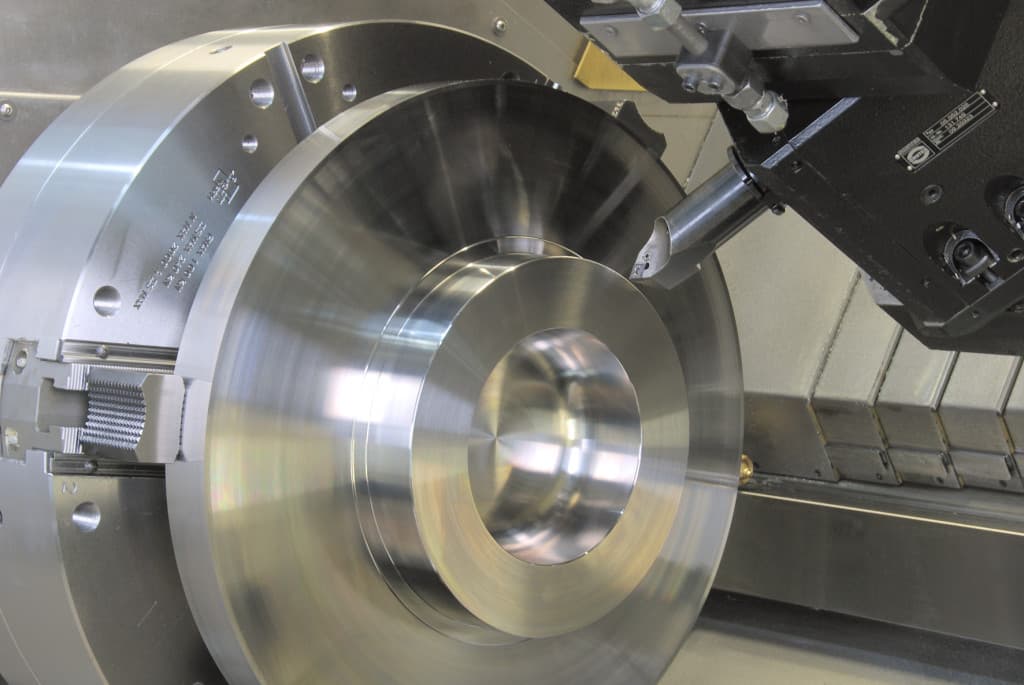

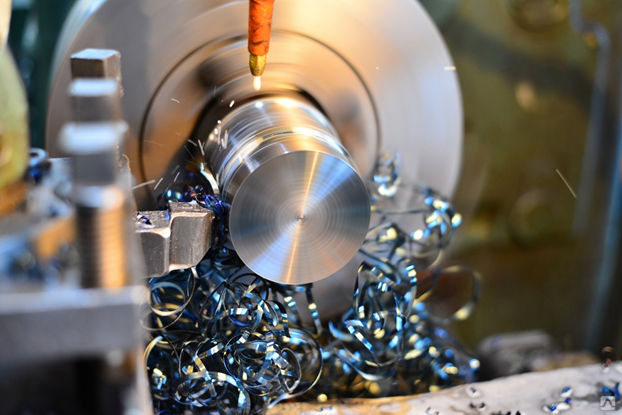

10 советов по улучшению качества поверхности

Утилизация деталей на этапе отделки — результат, которого не желает ни один магазин. Сочетание правильных инструментов и техники может обеспечить выполнение работ вовремя и в соответствии со спецификациями. Но какие переменные необходимо учитывать перед тем, как перейти к завершающей стадии? Чтобы выяснить это, CIM—Canadian Industrial Machinery обратилась к экспертам Джону Митчеллу из Tungaloy Canada и Тому Хагану из Iscar Tools Canada.

1. Увеличьте скорость

Увеличение площади в футах в минуту (SFM) снижает нарост на кромке (BUE). Это продлит срок службы инструмента и уменьшит вероятность того, что катастрофический отказ инструмента повредит готовую деталь.

2. Уменьшите подачу

Уменьшение числа дюймов на оборот (IPR) снизит износ задней поверхности, а также продлит срок службы пластины.

«При черновой обработке лучше всего использовать инструмент с высокой подачей для быстрого удаления материала. При чистовой обработке, как правило, лучше иметь небольшую глубину резания и консервативную скорость подачи», — пояснил Джон Митчелл, генеральный директор Tungaloy Canada. «Однако, если глубина слишком мала, это может привести к тому, что инструмент будет тереться, а не резать. 0,020 дюйма. Глубина резания хороша для чистовой обработки во многих областях».

3. Увеличьте верхний передний угол

Передний угол — это параметр конструкции пластины, который можно настроить для достижения наилучшего качества поверхности.

Например, при использовании торцевой фрезы с углом 45 градусов сила резания будет направлена вниз под углом 45 градусов, что может привести к изгибу детали после того, как фреза пройдет по ней. Это, в свою очередь, приводит к тому, что задняя половина фрезы перерезает обработанную деталь, что отрицательно сказывается на чистоте поверхности. Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

Однако 90-градусная фреза создает силы резания, параллельные детали, и не изгибает ее, тем самым обеспечивая лучшую отделку.

«Угол в плане облегчит вхождение пластины в материал, — сказал Митчелл. «Угол в плане начинает срезаться в самой прочной точке пластины, в отличие от радиуса при вершине. Это также поможет вести из части. Однако необходимо учитывать давление инструмента. Если деталь, которую вы фрезеруете, тонкостенная, хрупкая или плохо закрепленная, угол в плане может отрицательно сказаться на чистоте поверхности».

4. Используйте стружколом

Стружколомы снижают давление резания и производят более легко удаляемую стружку. В материалах, дающих длинную волокнистую стружку, стружколом может помочь получить более мелкую стружку, которая быстро и легко выходит из зоны резания.

«Каждый материал уникален, и выбрать стружколом для материала не так просто, как открыть каталог», — сказал Том Хаган, менеджер по фрезерным продуктам Iscar Tools Canada.

Важно проверить стабильность установки, тип фрезерования и использование охлаждающей жидкости. Все это ключевые факторы при выборе стружколома.

Все это ключевые факторы при выборе стружколома.

«При фрезеровании паза следует менять фрезу, а не стружколом для лучшего удаления стружки. Если установка нестабильна, сплав пластины следует заменить на более прочный», — сказал Хейган.

В очередной раз снижена вероятность катастрофического отказа инструмента, и длинная стружка больше не может поцарапать поверхность детали.

Безопасность также повышается, когда устраняется так называемое застревание птиц, поскольку вам больше не нужно вручную удалять стружку вокруг инструмента и резцедержателя.

5. Используйте большой радиус при вершине

Существует прямая зависимость между размером радиуса при вершине пластины и получаемым качеством поверхности. Хотя меньший радиус вершины действительно снижает давление на инструмент, он также ограничивает скорость подачи, которую можно использовать.

«Вставка способна подавать только на половине радиуса вершины. Как только это превышено, получаемая поверхность похожа на нить», — сказал Митчелл. «Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

«Поэтому используйте максимально возможный радиус, чтобы получить наилучшую отделку и не создавать вибрации».

Больший радиус вершины также позволяет выполнять более тяжелый рез, что необходимо при резке труднообрабатываемых материалов.

«Вставка с большим радиусом при вершине может выдержать большую нагрузку», — сказал Хаган. «Это означает, что срок службы инструмента может быть увеличен, особенно если вы работаете с материалами, трудно поддающимися стружке».

Однако при большом радиусе вершины на заготовке должно оставаться больше материала для удаления во время чистового прохода.

«Если у вас есть пластина с шагом 0,032 дюйма. радиуса вершины, вы не можете выполнить чистовой проход, когда на детали остается только 0,010 дюйма материала», — сказал Хейган.

6. Используйте вайпер

«Использование пластины с вайпером — это всегда мой первый совет, когда для производителя важны требования к чистоте поверхности», — сказал Хейган. «Используя пластину с Wiper, вы можете создать более гладкую поверхность при фрезеровании».

Использование пластины с Wiper также позволяет увеличить скорость подачи.

Также убедитесь, что используется правильный диаметр инструмента. Фреза должна быть зацеплена между двумя третями и тремя четвертями своего диаметра.

7. Используйте правильную технику

Техника также играет роль в достижении идеальной чистоты поверхности, и целью должно быть создание стружки, которая является тонкой.

«Фрезерование по дуге снижает воздействие на кромку пластины, поскольку создает легкий переход, когда фреза входит в зацепление с заготовкой», — сказал Хаган. «То же самое относится и к входу в угол».

Выберите фрезу меньше радиуса, чтобы можно было запрограммировать фрезу на плавный переход от линии к линии. Это устранит резкие движения и внезапную остановку на траектории движения инструмента.

8. Используйте разные инструменты для черновой и чистовой обработки

Хотя некоторые эксперты утверждают, что одни и те же пластины можно использовать как для черновой, так и для чистовой обработки, при этом черновая обработка выполняется с помощью пластины, немного бывшей в употреблении, а чистовая обработка — с новой, Митчелл предлагает использовать один инструмент для черновой обработки и другой для чистовой обработки.

«Черновую обработку детали можно выполнить с помощью пластины с большим радиусом при вершине, большим передним углом и высокой скоростью подачи. Затем чистовой инструмент с нужным углом опережения и радиусом может использовать зачистную пластину, которая выравнивает деталь, обеспечивая лучшее качество поверхности», — сказал Митчелл.

Другим фактором, который необходимо учитывать, является материал вставки. При легком чистовом проходе вставка из кермета часто может обеспечить лучшую отделку.

«При черновой обработке можно использовать фрезу с крупным шагом для лучшего удаления стружки и мелкий шаг для чистовой обработки, если важно качество поверхности», — сказал Хаган. «Легкая глубина резания для чистовой обработки — это хорошо, но она должна быть такой же или больше радиуса. В противном случае пластина будет продавливать материал, а не резать, что приведет к ухудшению качества поверхности, заусенцам на краях и сокращению срока службы пластины».

9. Очистите стружку

Решение о том, использовать охлаждающую жидкость или нет, часто вызывает горячие споры. Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

Обычно все зависит от типа выполняемой операции (например, фрезерование глубоких полостей), типа материала и типа пластины.

«Следует избегать применения СОЖ при фрезеровании или прерывистого резания при токарной обработке», — посоветовал Митчелл. «Это вызывает термическое растрескивание, сокращает срок службы инструмента и отрицательно влияет на чистоту поверхности. Однако в липком материале, таком как алюминий, сплавы на основе никеля и низкоуглеродистая сталь, охлаждающая жидкость предотвратит прилипание материала к инструменту».

10. Проверка державки и державки

«Одним из факторов, который часто упускается из виду при попытке улучшить чистовую обработку, является державка. Если державка устарела, а гнездо, удерживающее вставку, изношено, вставка может смещаться. Любое движение пластины вызовет вибрацию и приведет к ухудшению качества поверхности», — сказал Митчелл.

Вибрация, вызванная неправильным креплением и креплением инструмента или нежестким станком, не создаст ничего, кроме проблем.

Вид работы.

Вид работы.

оси, как вы сделали с нижней

оси, как вы сделали с нижней