ТС-6010С Энергомаш Станок заточной настольный. Паспорт, схема, описание, характеристики

Поставщиком заточного станка ТС-6010С является компания Штурм ГК, ООО Москва. Адрес сайта: http://sturmtools.ru

На российском рынке компания появилась в 2003 году. Производство инструмента размещено на китайских заводах.

Всего в ассортиментном портфеле компании четыре торговых марки, которые позволяет полностью охватить средний и низкий ценовой сегмент рынка инстумента профессиональнй и бытовой сферы:

- Sturm (Штурм)

- BauMaster (Баумастер)

- Союз

- Энергомаш

Энергомаш ТС-6010С станок заточной настольный. Назначение, область применения

Данный станок является станком класса «хобби», и предназначен для индивидуального (бытового) применения, т. е. по своим конструктивным особенностям и техническим характеристикам станок не предназначен для использования на производстве.

Станок предназначен для работы от однофазной сети переменного тока напряжением 220 В ± 10 % и частотой 50 Гц.

Станок предназначен для эксплуатации в следующих условиях:

- температура окружающей среды от +5 до +35 °С

- относительная влажность воздуха до 80 % при температуре 25 °С

Комплектность поставки многоцелевого заточного станка ТС-6010С:

- Блок заточки сверл

- Блок заточки ножей и ножниц

- Блок заточки стамесок, зубил и лезвий

- Силовой блок

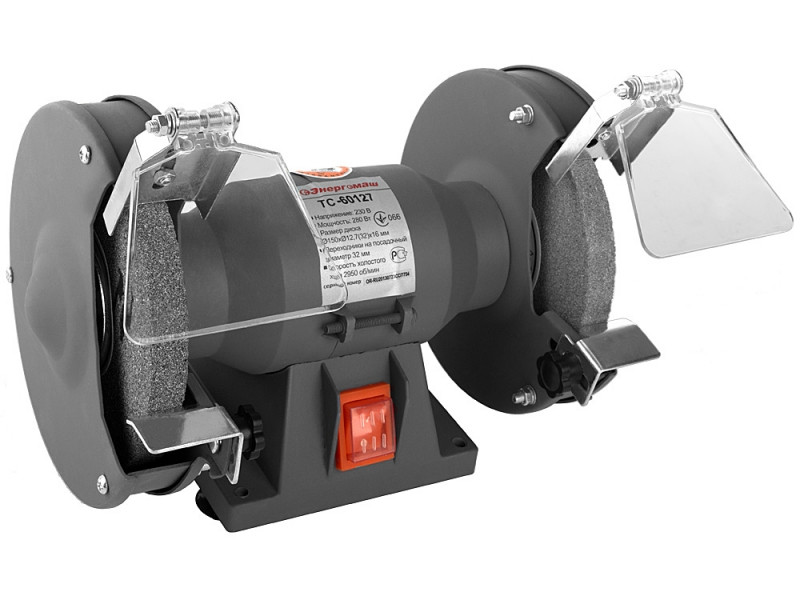

Общий вид заточного станка ТС-6010С

Расположение составных частей заточного станка ТС-6010С

Спецификация составных частей заточного станка ТС-6010С

- Выключатель

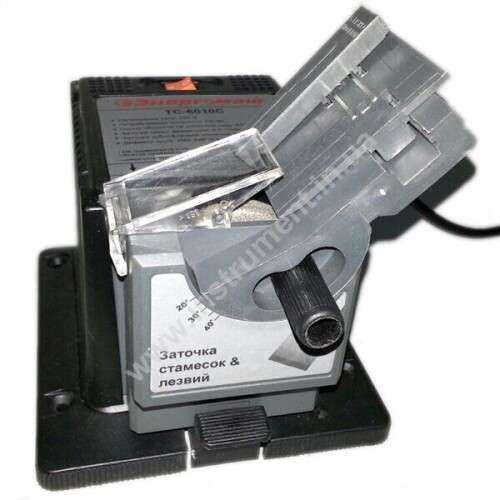

- Блок заточки стамесок, зубил и лезвий

- 2a. Узкая направляющая стамесок и зубил

- 2b. Магниты

- 2c. Защита

- 2d. Ручка регулировки угла

- 4a. V-образная направляющая

- 4b. Узел заточки сверл

- 4c.

Сверло (не входит в комплект)

Сверло (не входит в комплект)

- 7a. Щель для заточки ножей

- 7b. Щель для заточки ножниц

Технические характеристики заточного станка Энергомаш ТС-6010С

| Наименование параметра | ТС-6010С | |

|---|---|---|

| Основные параметры станка | ||

| Диаметр шлифовального круга, мм | Ø49.3xØ10.2×7.5 | |

| Зернистость шлифовального круга | 180 | |

| Заточка сверл диаметром, мм | 2..10 | |

| Заточка зубил и лезвий шириной, мм | 6..51 | |

| Электрооборудование | ||

| Номинальное напряжение питания, В | 220 в 50 Гц | |

| Электродвигатель главного привода, Вт | 100 | |

| Число оборотов электродвигателя на холостом ходу, об/мин | 6700 | |

| Габариты станка (длина ширина высота), мм | 180 x 200 x 150 | |

| Масса станка, кг | 1,8 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

Паспорта к настольным заточным станкам

Каталог справочник настольных заточных станков

Энергомаш ТС-6010С Паспорт настольного заточного станка, (pdf) 0,4 Мб, Скачать

Заточной станок «Энергомаш ТС 6010с»: особенности устройства и эксплуатации

Пригодность к эксплуатации любого режущего инструмента определяется качеством заточки его режущей кромки. А поскольку серьёзные инструменты делаются из стали, обладающей высокой твёрдостью, то и требования к станкам, при помощи которых будет производиться их заточка, достаточно высоки.

Общие характеристики заточных станков

Все агрегаты этого типа подразделяются на две большие группы:

- универсальные;

- специальные.

При помощи агрегатов, относящихся к первой группе, можно выполнять заточку режущих поверхностей большинства разновидностей режущих инструментов. Эти станки состоят из нескольких узлов, отвечающих каждый за свою строго определённую группу затачиваемых инструментов.

Эти станки состоят из нескольких узлов, отвечающих каждый за свою строго определённую группу затачиваемых инструментов.

Ко второй группе относятся профильные агрегаты, способные выполнять большой объем работ по заточке одного вида режущего инструмента:

- фрез;

- дисковых пил;

- свёрл и так далее.

Как на тех, так и на других установлено различное электронное оборудование, контролирующее ход заточки режущих поверхностей. Конструкция этих станков позволяет располагать их как временно, так и постоянно на любых горизонтальных поверхностях.

Заточной станок «Энергомаш ТС-6010С»

Этот агрегат относится к универсальному типу заточных станков. С его помощью можно возвращать в работу много различных режущих инструментов:

- ножниц;

- ножей;

- стамесок;

- лезвий для рубанков, выполненных из различных марок стали, в том числе HSS.

Высокое качество заточки достигается путём применения шлифовальных кругов с показателем зернистости на уровне 180. Правильное размещение инструмента в станке обеспечивается использованием магнита. Благодаря тому, что корпус оборудования изготовлен из алюминия, его срок эксплуатации и надёжность значительно увеличиваются.

Технические характеристики заточного станка «Энергомаш ТС-6010С»

Роль силовой установки в этом агрегате выполняет асинхронный электродвигатель мощностью в 100 Вт, работающий от сети напряжением в 220 В и обеспечивающий частоту вращения шлифовального круга в 6 500 оборотов в минуту.

Размеры заточного круга, используемого в станке, составляют 49.3Х10.2Х7.5 мм, а его зернистость – 180. Диаметры свёрл, которые можно заточить при помощи этого агрегата – от 2 и до 10 мм.

Гарантийный срок эксплуатации заточного станка «Энергомаш ТС-6010С» составляет 14 месяцев.

youtube.com/embed/G4epFfToDBU”/>Правила эксплуатации агрегата

Станок «Энергомаш ТС-6010С» оснащён тремя рабочими узлами для заточки:

- лезвий, зубил и стамесок.

- ножниц и ножей.

- свёрл.

Первый узел устанавливается на силовой агрегат, после чего обрабатываемый инструмент укладывается на суппорт и фиксируется магнитами. Оператор регулирует величину угла заточки, подводит кромку лезвия к шлифовальному кругу и включает электродвигатель. Суппорт с закреплённым на нём лезвием следует плавно двигать поперёк заточного круга, легонько на него нажимая. По окончании процесса заточки силовой блок необходимо отключить, а снимать инструмент со станка можно только после остановки шлифовального круга. Край лезвия следует довести при помощи шлифовального бруска.

Второй узел устанавливается на силовой блок. Обрабатываемый нож располагается в специальной щели и как только его лезвие прикоснётся к поверхности шлифовального круга, его нужно потянуть, слегка надавливая по направлению к кончику поперёк заточного круга. После этого нож извлекается и переустанавливается другой стороной лезвия к кругу, покрытому абразивным материалом. Процедура повторяется.

После этого нож извлекается и переустанавливается другой стороной лезвия к кругу, покрытому абразивным материалом. Процедура повторяется.

Что касается ножниц, то их лезвия протачиваются по такой же технологии, но поочерёдно до тех пор, пока режущие кромки не станут острыми и ровными.

Третий узел также располагается на силовом блоке и надёжно там закрепляется. Основной его частью является зажимное устройство, в которое устанавливается определённым образом сверло и затачивается по специальной технологии при помощи шлифовального круга. По окончании работы следует проконтролировать качество и равномерность заточки каждой канавки сверла.

Ремонт и обслуживание станка «Энергомаш ТС-6010С»

Этот агрегат является высокотехнологичным и точным изделием, поэтому его полноценное и качественное обслуживание возможно провести только в уполномоченных сервисных центрах персоналом высокой квалификации. Если же ремонтом и обслуживанием займутся неквалифицированный персонал, это может привести к поломкам станка и даже к травматизму среди работников.

Если же ремонтом и обслуживанием займутся неквалифицированный персонал, это может привести к поломкам станка и даже к травматизму среди работников.

В процессе обслуживания заточного станка «Энергомаш ТС-6010С» разрешено использовать лишь рекомендованные производителем аксессуары, насадки и расходные части. Применение не рекомендованных запасных частей и расходных материалов может приводить к неисправностям инструмента и травмам персонала.

Кроме того, следует быть особенно осторожным, используя для чистки пластмассовых частей заточного станка «Энергомаш ТС-6010С» различные химические реактивы, поскольку они могут быть повреждены бензином, аммиаком и некоторыми другими реактивами.

Срок службы этого агрегата составляет не менее 36 месяцев, при условии соблюдения всех рекомендаций, которые перечислены в инструкции по его эксплуатации.

Заточной станок «Энергомаш ТС-6010С» — идеально подходит для применения в небольших мастерских, заменяя собой несколько узкоспециализированных заточных агрегатов. Это надёжное изделие, которое может послужить своему владельцу многие годы, не требуя сложного технического обслуживания или дорогостоящих расходных материалов.

Это надёжное изделие, которое может послужить своему владельцу многие годы, не требуя сложного технического обслуживания или дорогостоящих расходных материалов.

- Автор: Александр Романович Чернышов

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Будет ли шлифовальный станок простой и работоспособной двигательной установкой для межпланетного космического корабля?

спросил

Изменено 3 года, 7 месяцев назад

Просмотрено 7к раз

$\begingroup$

Мне интересно, рассматривало ли какое-либо космическое агентство возможность использования шлифовального станка в качестве двигательной установки для межпланетного космического корабля. Эта система не будет использоваться для подъема космического корабля с поверхности планеты, а будет использоваться исключительно как межпланетная/межзвездная двигательная установка.

Эта система не будет использоваться для подъема космического корабля с поверхности планеты, а будет использоваться исключительно как межпланетная/межзвездная двигательная установка.

Принцип работы прост (см. рисунок ниже). Этот шлифовальный станок будет расположен на корме космического корабля. Металлическая стружка, слетающая с шлифовального круга этой шлифовальной машины, будет создавать движущую силу для космического корабля в соответствии с третьим законом движения Ньютона. Величина движущей силы, производимая в любой момент времени, будет достигаться за счет увеличения/уменьшения скорости вращения шлифовального круга.

Источником электроэнергии для электродвигателя шлифовального станка может быть небольшая атомная электростанция на борту космического корабля. Источником «топлива» могут быть длинные стальные стержни или большие камни. Источник горных пород можно было получить, разработав поле астероидов или маленькую луну. Наконец, я думаю, что алмазные шлифовальные круги, вероятно, были бы наиболее идеальными для использования из-за их прочности и долговечности.

Будет ли шлифовальный станок простой и работоспособной двигательной установкой для межпланетного космического корабля?

- космический корабль

- силовая установка

- конструкция двигателя

- физика

- альтернативная конструкция

$\endgroup$

17

$\begingroup$

Основная инженерная проблема при реализации вашего предложения заключается в том, что для того, чтобы быть конкурентоспособным с химическим ракетным двигателем, шлифовальный круг должен вращаться с чрезвычайно высокой скоростью. Типичная химическая ракета может иметь удельный импульс от 250 до 450 секунд; поэтому скорость истечения составляет примерно 2500-4500 м/с. В конкурентной силовой установке край колеса должен двигаться как минимум с такой скоростью. 92$, где $\rho$ — плотность, $r$ — радиус, $\omega$ — угловая скорость, $v$ — скорость. Таким образом, скорость вращения лезвия ограничена величиной $v < \sqrt{TS / \rho}$, где $TS$ — предел прочности на разрыв материала, из которого состоит шлифовальный круг. Из всех материалов, которые мы в настоящее время знаем, как производить в макроскопических масштабах, углеродное волокно имеет самую высокую предельную прочность на растяжение на единицу массы около 4000 кН-м/кг. Это дает максимальную скорость 2000 м/с. Это меньше, чем скорость истечения даже простой, относительно неэффективной химической ракеты. 93$. Тогда мы теоретически могли бы достичь скорости истечения более 7500 м/с, что превосходно. В этом сценарии ваш шлифовальный круг на самом деле начинает выглядеть как действительно хорошая идея.

Таким образом, скорость вращения лезвия ограничена величиной $v < \sqrt{TS / \rho}$, где $TS$ — предел прочности на разрыв материала, из которого состоит шлифовальный круг. Из всех материалов, которые мы в настоящее время знаем, как производить в макроскопических масштабах, углеродное волокно имеет самую высокую предельную прочность на растяжение на единицу массы около 4000 кН-м/кг. Это дает максимальную скорость 2000 м/с. Это меньше, чем скорость истечения даже простой, относительно неэффективной химической ракеты. 93$. Тогда мы теоретически могли бы достичь скорости истечения более 7500 м/с, что превосходно. В этом сценарии ваш шлифовальный круг на самом деле начинает выглядеть как действительно хорошая идея.

$\endgroup$

8

$\begingroup$

Не знаю, задумывался ли об этом кто-нибудь.

На мой взгляд, это не очень хорошая идея по крайней мере по следующим причинам:

- Это эквивалентно механическому отбрасыванию вещей назад.

Смотрите это видео для слишком простого примера. Это явно не лучший способ для движения вперед, так как удельный импульс очень низкий. Здесь речь пойдет именно об импульсе $$p=mv$$, где $m$ – “реакционная масса”, т.е. масса измельчаемого материала, отбрасываемого предмета или химического топлива. $v$ — скорость реакционной массы относительно космического корабля. Скорость искр $v$ порядка нескольких м/с (такая же скорость, что и у кромки шлифовального круга. С химическим ракетным топливом она составляет несколько км/с. Таким образом, при том же количестве $m$ реактивной массы, которую вы несете, классическая тяга дает вам примерно в 1000 раз больше импульса, чем шлифование.0024

Смотрите это видео для слишком простого примера. Это явно не лучший способ для движения вперед, так как удельный импульс очень низкий. Здесь речь пойдет именно об импульсе $$p=mv$$, где $m$ – “реакционная масса”, т.е. масса измельчаемого материала, отбрасываемого предмета или химического топлива. $v$ — скорость реакционной массы относительно космического корабля. Скорость искр $v$ порядка нескольких м/с (такая же скорость, что и у кромки шлифовального круга. С химическим ракетным топливом она составляет несколько км/с. Таким образом, при том же количестве $m$ реактивной массы, которую вы несете, классическая тяга дает вам примерно в 1000 раз больше импульса, чем шлифование.0024 - Произведенный импульс является своего рода стохастическим. Как видно на вашем рисунке, искры образуют конус, а не прямую линию. В то время как восходящее и нисходящее движения статистически компенсируют друг друга, их вертикальные составляющие — пустая трата времени. Хотя, по общему признанию, это также относится к химическим ракетным двигателям (и ионным двигателям?), просто выбросить кое-что за борт было бы более эффективно в этом отношении.

Тем не менее, мне нравится этот вопрос за нестандартное мышление. Кстати, чтение названия напомнило мне этот отрывок из книги Дж. Д. Кларка «Зажигание!»:

Ф. А. Цандер в Москве […] предположил, что космонавт может увеличить запас топлива, подражая Филеасу Фоггу. Когда топливный бак опустел, космонавт мог просто измельчить его и добавить полученный порошок алюминия к оставшемуся топливу, теплотворная способность которого соответственно увеличилась бы!

Я думаю, что это на самом деле пробовали, но оказалось, что это не работает, потому что частицы алюминия слишком долго горят, т.е. они продолжают гореть после того, как покинули камеру сгорания. (Некоторые?) Твердое ракетное топливо основано на алюминии, но это другое.

Редактировать: Недавние новости об опасном космическом мусоре заставили меня снова задуматься над этим вопросом. Таким образом, я добавляю третий недостаток измельчающего двигателя: он будет производить тонны неотслеживаемых высокоскоростных частиц со стохастическими характеристиками движения . Конечно, можно позаботиться о том, чтобы свести к минимуму ожидаемую опасность. Но с учетом того, что в течение следующего десятилетия на орбиту будут выведены тысячи дополнительных спутников, использование измельчающих двигателей на околоземной орбите может быть опасным.

Конечно, можно позаботиться о том, чтобы свести к минимуму ожидаемую опасность. Но с учетом того, что в течение следующего десятилетия на орбиту будут выведены тысячи дополнительных спутников, использование измельчающих двигателей на околоземной орбите может быть опасным.

$\endgroup$

13

$\begingroup$

Силы, участвующие в вращении колеса на высоких скоростях, огромны. При скорости обода 1600 км/ч колеса Bloodhound SSC испытывают нагрузку в 50 000 G. Даже малейший дисбаланс (скажем, из-за отрыва абразивной частицы) может привести к катастрофе.

$\endgroup$

1

$\begingroup$

Даже если бы это было возможно с точки зрения материалов, я подозреваю, что энергоэффективность была бы ужасной. Откуда взяться этой (вращательной) энергии, чтобы вращать что-то быстро? Если вы используете электродвигатель, вы можете просто модифицировать его, чтобы сделать плазменный привод и использовать его напрямую. В вашем устройстве большая часть этой энергии превращается в тепло (колеса) за счет трения. Предположительно, вы могли бы повторно использовать это тепло в значительной степени, но то, что нужно сделать, уже добавляет еще один уровень сложности.

Откуда взяться этой (вращательной) энергии, чтобы вращать что-то быстро? Если вы используете электродвигатель, вы можете просто модифицировать его, чтобы сделать плазменный привод и использовать его напрямую. В вашем устройстве большая часть этой энергии превращается в тепло (колеса) за счет трения. Предположительно, вы могли бы повторно использовать это тепло в значительной степени, но то, что нужно сделать, уже добавляет еще один уровень сложности.

$\endgroup$

1

$\begingroup$

Движение происходит за счет ускорения реактивной массы.

В этом случае шлифовальный круг служит двум целям:

- медленное и примерно равномерное отделение мелких частиц заготовки от массы

- ускоряет эти биты за счет механического трения, подобно тому, как ракета для запуска теннисных мячей использует согласованная пара встречных вращающихся колес для запуска коробки, полной теннисных мячей, по одному за раз в контролируемом направлении и с контролируемой скоростью.

Как указывает @Muze, используя , согласованная пара встречных вращающихся колес также будет важна в космическом полете.

Шаг 1: требует большого объема работы, и нет причин делать это в космосе. Вы можете производить частицы на земле, так что ваш топливный «бак» будет системой подачи, распределяющей гранулы или порошок. Их можно подвешивать в жидкости для облегчения подачи и во избежание электростатического слипания.

Если вам нужно производить его в космосе, например, если вы повторно используете нижнюю ступень в качестве реактивной массы в стиле Горация (отсылка к Монти Пайтону), то вы можете сначала измельчить или иным образом формовать на более низкой скорости с помощью отдельного колеса. Частицы можно было переплавить, чтобы сделать их сферическими, а затем отсортировать по размеру для следующего шага.

Шаг 2: будет концептуально выполняться с помощью механизма, похожего на механизм запуска теннисного мяча. Два встречных колеса с подачей частиц в небольшой зазор между поверхностями двух колес. Частицы должны быть монодисперсными, что означает, что все они должны быть одинакового размера и немного меньше зазора для хорошего трения. Либо частицы, либо колеса должны быть достаточно упруго сжимаемыми, чтобы обеспечить хорошее сцепление с поверхностью для ускорения, и при этом поверхности не должны легко повреждаться во время процесса.

Два встречных колеса с подачей частиц в небольшой зазор между поверхностями двух колес. Частицы должны быть монодисперсными, что означает, что все они должны быть одинакового размера и немного меньше зазора для хорошего трения. Либо частицы, либо колеса должны быть достаточно упруго сжимаемыми, чтобы обеспечить хорошее сцепление с поверхностью для ускорения, и при этом поверхности не должны легко повреждаться во время процесса.

Вы также можете очень слегка наклонить колеса так, чтобы, если у вас есть отсортированный диапазон размеров частиц, все они могли быть введены с соответствующей шириной зазора.

Однако, как указывает @Greg, а затем @ Thorondor демонстрирует количественно, заставить ваши колеса вращаться со скоростью 10 махов или быстрее (для (массового) удельного импульса или Isp, скажем, 300 или около того) является реальной проблемой материалов.

Одной из возможностей для пропеллента может быть жидкая суспензия латексных или полимерных сфер максимальной концентрации (в основном HCP), которую можно получить с высокой монодисперсностью при наличии достаточных средств. Если у вас не так много места для топлива, то, возможно, наносферы металлов, оксидов металлов или нитридов могут быть получены пиролизом.

Если у вас не так много места для топлива, то, возможно, наносферы металлов, оксидов металлов или нитридов могут быть получены пиролизом.

Horiba Scientific

GIF из Tennis ball machine DIY – часть 1. Более подробно аналогичный механизм можно увидеть в работе механики Tennis Tutor Ball Machine.

$\endgroup$

4

$\begingroup$

Большой проблемой будут силы снаружи колеса, разрывающие его на части.

Мы должны привязать числа к чему-то, и проще всего привязать число к угловой скорости. Центрифуги для обогащения урана типа Zippie работают со скоростью около 1500 оборотов в секунду, поэтому они являются хорошим эталоном. (Некоторые турбокомпрессоры работают быстрее, до 4800 оборотов в секунду, но они довольно малого диаметра, поэтому проще в изготовлении). 1500 об/сек это около 9500 рад/сек. Поскольку $v=r\omega$, мы можем найти радиус колеса $r=\frac{v}{\omega}$. Давайте нацелимся на довольно низкую скорость: 500 м/с. Химические ракеты имеют скорость выхлопа в диапазоне 2500-4500 м/с, но мы можем установить более низкую скорость, потому что мы всегда можем заправиться позже. Это говорит о том, что нам нужны колеса радиусом порядка 50 см.

Давайте нацелимся на довольно низкую скорость: 500 м/с. Химические ракеты имеют скорость выхлопа в диапазоне 2500-4500 м/с, но мы можем установить более низкую скорость, потому что мы всегда можем заправиться позже. Это говорит о том, что нам нужны колеса радиусом порядка 50 см.

Точная структура центрифуги в стиле Zippie является строго охраняемым секретом, но Википедия дает условный размер центрифуги 20 см или меньше. Это означает, что наше колесо будет выдерживать силы, примерно в четыре раза превышающие силы ядерной центрифуги по обогащению. Имейте в виду, что этими центрифугами тщательно управляют, запечатывают в вакуумных камерах и левитируют на магнитных подшипниках. Силы ускоряющей массы с краем одного из этих колес будут намного больше. Что еще более важно, они будут смещены от оси, что всегда сложно для центрифуги.

Таким образом, свойства материала, которые нам нужны, раздвигают границы того, что используется в центрифугах для обогащения, только для того, чтобы получить одну десятую ISP ракеты. Таким образом, реальный вопрос будет заключаться в том, существуют ли планы миссий, в которых полезна 1/10 ISP ракеты, но другие технологии недостаточны.

Таким образом, реальный вопрос будет заключаться в том, существуют ли планы миссий, в которых полезна 1/10 ISP ракеты, но другие технологии недостаточны.

$\endgroup$

1

$\begingroup$

В процессе измельчения будет потрачено огромное количество энергии. Только крошечная часть будет преобразована в кинетическую энергию: остальное будет потрачено впустую в виде тепла, плюс ваша дробилка изнашивается, и вам потребуются всевозможные сложные механизмы, чтобы поддерживать ее работу.

Вы можете уменьшить износ и энергию, необходимую для измельчения частиц, используя более прочный материал.

Но тогда вы могли бы просто решить не измельчать частицы в первую очередь и выбрасывать порошок обратно с помощью прялки без необходимости его измельчения.

Но тогда можно просто ионизировать порошок, выбрасывать частицы электрическим полем и полностью избавиться от колеса. Это было бы намного эффективнее.

Это было бы намного эффективнее.

Тогда вы можете заменить порошок на ксенон для большей эффективности.

Теперь у вас есть ионный двигатель, и они уже есть у нас.

$\endgroup$

4

$\begingroup$

Есть два соображения: первое — интернет-провайдер, который обсуждается в нескольких ответах. Другой – энергоэффективность – сколько джоулей входной энергии в конечном итоге преобразуется в кинетическую энергию в выброшенной массе топлива.

Если вы рассматриваете типичную ракету, энергоэффективность на удивление высока – IIRC около 70% доступной химической энергии преобразуется в кинетическую энергию массы топлива, выбрасываемого вдоль оси тяги (остальное – это излучаемое отработанное тепло или компоненты топлива). скорость перпендикулярна оси тяги).

Использование электростанции, напр. Ядерная энергия для выработки электроэнергии для привода двигателя включает в себя несколько этапов преобразования, каждый из которых несет потери.

Сверло (не входит в комплект)

Сверло (не входит в комплект)

Смотрите это видео для слишком простого примера. Это явно не лучший способ для движения вперед, так как удельный импульс очень низкий. Здесь речь пойдет именно об импульсе $$p=mv$$, где $m$ – “реакционная масса”, т.е. масса измельчаемого материала, отбрасываемого предмета или химического топлива. $v$ — скорость реакционной массы относительно космического корабля. Скорость искр $v$ порядка нескольких м/с (такая же скорость, что и у кромки шлифовального круга. С химическим ракетным топливом она составляет несколько км/с. Таким образом, при том же количестве $m$ реактивной массы, которую вы несете, классическая тяга дает вам примерно в 1000 раз больше импульса, чем шлифование.0024

Смотрите это видео для слишком простого примера. Это явно не лучший способ для движения вперед, так как удельный импульс очень низкий. Здесь речь пойдет именно об импульсе $$p=mv$$, где $m$ – “реакционная масса”, т.е. масса измельчаемого материала, отбрасываемого предмета или химического топлива. $v$ — скорость реакционной массы относительно космического корабля. Скорость искр $v$ порядка нескольких м/с (такая же скорость, что и у кромки шлифовального круга. С химическим ракетным топливом она составляет несколько км/с. Таким образом, при том же количестве $m$ реактивной массы, которую вы несете, классическая тяга дает вам примерно в 1000 раз больше импульса, чем шлифование.0024