Точность, повторяемость и разрешение позиционирования станков с ЧПУ

Когда речь заходит о станках или иных системах с числовым управлением, не избежать упоминаний таких понятий, как точность позиционирования, разрешение позиционирования, повторяемость позиционирования и повторяемость деталей. Эти понятия очень тесно связаны, и у начинающих станкостроителей и операторов ЧПУ часто возникает путаница. Академические определения и способы расчета данных параметров указаны в соответствующем ГОСТ, а в данной статье будут объяснены их базовые отличия для неспециалистов. Начнем с наиболее простой характеристики.

Разрешение позиционирования

Разрешение позиционирования(дискретность) – величина, показывающая, насколько точно вы можете задать перемещение в вашей системе ЧПУ.

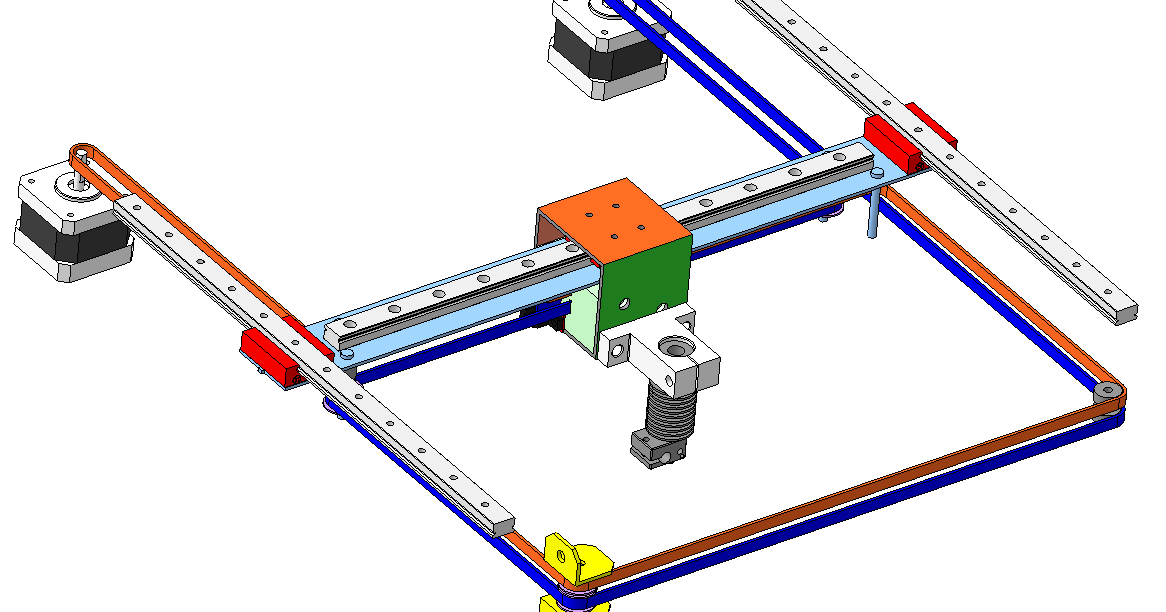

Рассмотрим на примере. Допустим, на оси Y станка под управлением Mach4 установлен шаговый двигатель с шагом 1.8 градуса(200 шагов/об) и драйвером с режимом деления шага 1/16, который соединен с винтом ШВП 1605 с шагом 5 мм на оборот.

Естественно, все это вовсе не означает, что, послав один импульс STEP, на самом деле получим перемещение в 0.0015625 мм, ведь существует множество факторов, вносящих погрешность – начиная от погрешности позиционирования вала двигателя до люфта в ходовой гайке. Здесь уместно перейти к следующей характеристике:

Повторяемость позиционирования оси с ЧПУ

Если мы будем отправлять ось в одну и ту же точку из разных положений, то каждый раз будем получать немного разный результат из-за механических погрешностей – ось будет останавливаться на каком-то расстоянии от требуемой точки.

Точность позиционирования оси с ЧПУ

Точность позиционирования оси – обобщенная величина, показывающая, в каких пределах может находиться реальная координата оси после завершения позиционирования. Когда говорят “точность станка”, подразумевают обычно именно точность позиционирования. Точность зависит от повторяемости, но включает в себя не только величину “разброса” ошибки позиционирования, но и её среднее значение, т.

Точность является основной характеристикой станка с т. зр. позиционирования рабочего инструмента, и зависит от большого количества факторов, в числе основных – люфты направляющих и передач, несоосность направляющих осей и их неперпендикулярность. Все, кто хоть раз пытался вырезать большой прямоугольник из фанеры или иного листового материала, знают, как ошибка в доли градуса при разметке прямых углов может привести к несовпадению длин сторон в несколько миллиметров, -а иногда и сантиметров, поэтому установке направляющих уделяется особое внимание при сборке станка с ЧПУ. Жесткость и качество исполнения станины и портала также оказывают непоредственное влияние на точность станка.

Жесткость и качество исполнения станины и портала также оказывают непоредственное влияние на точность станка.

Повторяемость и точность изготавливаемых деталей

Самые важные параметры. Методы вычисления и суть их аналогична одноименным характеристикам позиционирования, однако измерению подвергается не позиция оси, а размеры готовых деталей. Именно эти параметры показывают, насколько станок пригоден для работы и какого качества детали на нем можно изготовить. Однако, зависят они от еще большего количества факторов – биение на конце фрезы шпинделя, перпендикулярность установки шпинделя, да и собственно обрабатываемых материалов и режимов резания. Поэтому обычно производителями зачастую указывается точность изготовления детали -чисто теоретическая, “расчетная”, иногда – не имеющая с реалиями ничего общего. Для станков среднего класса точность изготовления в 0.2 мм для 3σ можно считать удовлетворительной, в 0.1 мм – хорошей, в 0.05 мм – отличной, менее 0.05 мм – превосходной, такую можно наблюдать лишь на считанных единицах станков эконом-класса.

(с) 2012 Darxton.ru

Копирование разрешено с указанием прямой ссылки на источник

Что означают точность позиционирования станков с ЧПУ?

Универсализм большинства моделей оборудования с ЧПУ не отменяет того факта, что нельзя одну модель устройства заменить любой другой. Правильный выбор агрегата имеет определяющее значение для достижения запланированного результата, но не каждый начинающий мастер понимает, что значат числовые характеристики в описании оборудования. Пройдемся вкратце по тому, что могло остаться непонятным.

Разрешение позиционирования

В понимании устройства, его рабочее поле разделено на сетку координат, чтобы машина знала, в какой именно части необходимо обрабатывать деталь. Сравнить это можно с плотностью пикселей на экране – если точек сравнительно мало и они крупные, не приходится рассчитывать на качественную картинку с большим количеством мелких деталей. Со станком происходит то же самое – если разрешение позиционирования низкое, значит, этот агрегат не приспособлен для тонкой работы, и это само по себе не плохо, но только при условии, что вы не собирались заниматься искусной фигурной резьбой.

Точность позиционирования напрямую зависит от того, какими двигателями оснащен агрегат. Шаговые двигатели априори не дадут лучших результатов – у них есть заранее известное количество положений, их невозможно настроить так, чтобы обработка производилась между двумя стандартными позициями. Выбор позиций у современных станков с ЧПУ огромен, но серводвигатели, вообще не привязанные к заранее известным положениям, подходят для тонкой работы в большей степени. Оборудование с серводвигателями еще называют прецизионным, к этому классу обычно относятся агрегаты по металлу.

Как влияет на точность позиционирования система управления?

Если двигатель обеспечивают механическую точность в известных пределах, то дополнительные отклонения может внести неправильно настроенная (или просто низкокачественная) система управления. Фактически показатель точности позиционирования – это размер допустимого (нормального) отклонения инструмента от того положения, в котором его ожидал увидеть оператор, именно поэтому после запятой должно быть как можно больше нулей.

Помимо недостаточно точной настройки, отрицательно влиять на точность позиционирования могут:

- «кривая» сборка;

- использование не оригинальных деталей;

- неровная поверхность под станком.

Оценить качество сборки можно даже по внешнему виду: если станина не обожжена, выглядит тонкой, сварочные швы зачищены некачественно – все это говорит о стремлении производителя сэкономить на выпуске оборудования, и ни к чему хорошему это не приведет. Опять же, низкие рамы (менее 60 см) зачастую делаются для компенсации малой массы и снижения инерции боковых нагрузок, потому подобное оборудование если и стоит брать, то очень аккуратно.

Что такое точность повторного позиционирования?

После изготовления детали оператор может захотеть изготовить еще одну, такую же – для этого необходимо сначала вернуть агрегат в изначальные координаты. При возврате к стартовым позициям оборудование способно давать погрешность в позиционировании, отличающуюся от той, которая была в прошлый раз. Следует понимать: некоторая погрешность характерна для многих станков с ЧПУ, но принципиально важно, чтобы она всегда была одинаковой и предсказуемой.

При возврате к стартовым позициям оборудование способно давать погрешность в позиционировании, отличающуюся от той, которая была в прошлый раз. Следует понимать: некоторая погрешность характерна для многих станков с ЧПУ, но принципиально важно, чтобы она всегда была одинаковой и предсказуемой.

Повторяемость имеет свойство быть более точной, чем первичное позиционирование. Теоретически хорошими показателями повторяемости может обладать даже модель, которую сложно хвалить за точность позиционирования.

Специфика точности позиционирования фрезерного станка

Для окончательной ясности приведем пример: рабочее поле – это сетка координат со значениями по длине и ширине. Если оператор хочет, чтобы рабочая головка оказалась в точке с координатами 200, 200, то на практике она из-за отклонений в точности позиционирования может фактически оказаться в положении 200,1, 199,9. При тонкой обработке или необходимости строгого соответствия заданным параметрам (при производстве деталей) отклонение может привести к тому, что изделие не способно выполнять свои функции.

Действует глобальный принцип, согласно которому оборудование с более крупным рабочим полем всегда дает несколько сниженную точность позиционирования. Под воздействием перепадов температур агрегат может сжиматься и расширяться – это еще больше влияет на реальную точность позиционирования моделей с длинным рабочим полем, заодно изнашивается материал, падает его жесткость.

Есть ряд других критериев, влияющих на позиционирование оборудования – в частности, класс точности направляющих, тип системы передачи движения и тип двигателей. Шаговые двигатели считаются неприспособленными для тонкой работы – в частности, разница между шагами у такой конструкции может достигать до 30%! В то же время толковая модель станка не должна допускать погрешность более 0,05 мм, и то – как верхний предел. Аналогичный порядок цифр должен быть характерным и для повторяемости, которую еще называют точностью.

Семь способов определения точности позиционирования обрабатывающего центра (часть 1)

Точность позиционирования обрабатывающего центра с ЧПУ относится к точности позиционирования, которая может быть достигнута за счет перемещения каждой координатной оси станка под управление устройством ЧПУ. Точность позиционирования обрабатывающего центра можно понимать как точность движения станка. Обычные станки подаются вручную, а точность позиционирования в основном определяется ошибкой считывания, а движение станка с ЧПУ осуществляется с помощью цифровых программных инструкций, поэтому точность позиционирования определяется ошибкой системы ЧПУ и механической коробка передач. Движение подвижных частей станка осуществляется под управлением устройства числового программного управления. Точность движущихся частей под управлением программных инструкций напрямую отражает точность обрабатываемых деталей. Поэтому точность позиционирования является очень важным содержанием обнаружения.

Точность позиционирования обрабатывающего центра можно понимать как точность движения станка. Обычные станки подаются вручную, а точность позиционирования в основном определяется ошибкой считывания, а движение станка с ЧПУ осуществляется с помощью цифровых программных инструкций, поэтому точность позиционирования определяется ошибкой системы ЧПУ и механической коробка передач. Движение подвижных частей станка осуществляется под управлением устройства числового программного управления. Точность движущихся частей под управлением программных инструкций напрямую отражает точность обрабатываемых деталей. Поэтому точность позиционирования является очень важным содержанием обнаружения.

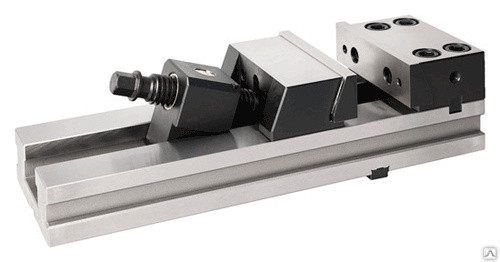

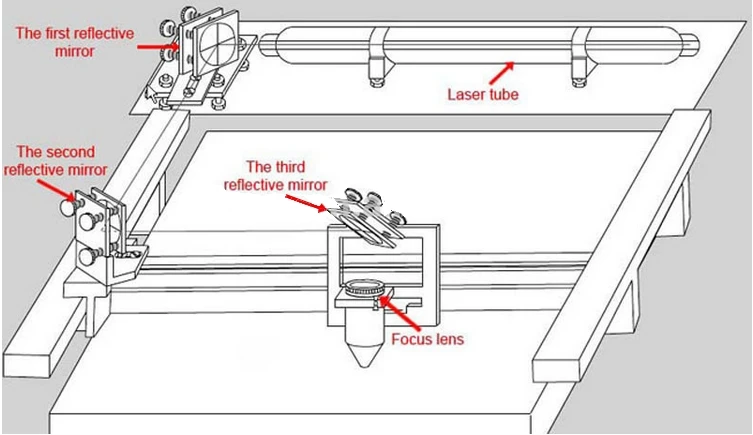

Обрабатывающий центр

1. Определение точности позиционирования при линейном движении

Точность позиционирования при линейном движении обычно определяется в условиях отсутствия нагрузки на станке и рабочем столе. Согласно национальному стандарту и Международной организации по стандартизации (стандарт ISO), проверка станков с ЧПУ должна проводиться с помощью лазерных измерений. При отсутствии лазерного интерферометра средний пользователь также может использовать стандартную шкалу с оптическим отсчетным микроскопом для сравнительных измерений. Однако точность измерительного прибора должна быть на 1-2 уровня выше точности измерения.

При отсутствии лазерного интерферометра средний пользователь также может использовать стандартную шкалу с оптическим отсчетным микроскопом для сравнительных измерений. Однако точность измерительного прибора должна быть на 1-2 уровня выше точности измерения.

Чтобы отразить все ошибки при множественных позиционированиях, стандарт ISO требует, чтобы каждая точка позиционирования вычисляла среднее значение и диапазоны разности дисперсии-3 для точки позиционирования на основе пяти данных измерений.

2. Определение точности повторного позиционирования при линейном движении

Для проверки используются те же инструменты, что и для проверки точности позиционирования. Общий метод обнаружения заключается в измерении в любых трех положениях, близких к средней точке и к обоим концам каждого штриха координаты. Каждая позиция позиционируется с быстрым перемещением, и позиционирование повторяется 7 раз при одних и тех же условиях. Измеряется значение положения остановки и определяется максимальная разница показаний. Возьмите половину максимальной разницы в трех позициях и прикрепите положительные и отрицательные знаки как повторную точность позиционирования координаты. Это самый основной показатель, отражающий стабильность точности движения оси.

Возьмите половину максимальной разницы в трех позициях и прикрепите положительные и отрицательные знаки как повторную точность позиционирования координаты. Это самый основной показатель, отражающий стабильность точности движения оси.

3. Определение точности исходного возврата линейного движения

Точность возврата в исходное положение, по существу, является точностью повторного позиционирования специальной точки на оси координат, поэтому метод ее определения точно такой же, как точность повторного позиционирования.

4. Обнаружение обратной ошибки линейного движения

Обратная ошибка линейного движения, также называемая величиной потерь, которая включает обратную мертвую зону приводной части (например, серводвигателя, сервогидравлического двигателя, шагового двигателя и т. д.). ) на цепи передачи оси координат и каждой паре передачи механического движения Всестороннее отражение ошибок, таких как люфт и упругая деформация. Чем больше ошибка, тем ниже точность позиционирования и точность повторного позиционирования.

Метод обнаружения ошибки реверса заключается в перемещении на расстояние в прямом или обратном направлении заранее по измеренной оси координат и использовании этого положения остановки в качестве точки отсчета, а затем задании определенного значения команды движения в том же направлении для перемещения это расстояние. Затем переместитесь на такое же расстояние в противоположном направлении и измерьте разницу между положением остановки и исходным положением. Измерьте несколько раз (обычно 7 раз) в трех точках рядом с серединой и на обоих концах штриха и найдите среднее значение в каждой позиции. Максимальное значение полученного среднего значения является величиной обратной ошибки.

Точность позиционирования и повторяемость при токарной обработке с ЧПУ – пример

Конструкция токарного станка с ЧПУ

– by admin – Оставить комментарий

Точность позиционирования и повторяемость – достижение допуска меньше точности

Вот вопрос: токарный центр с ЧПУ имеет точность позиционирования 0,010 мм и повторяемость 0,002 мм. Можно ли на этом станке обрабатывать диаметр с допуском +/- 0,006 мм?

Можно ли на этом станке обрабатывать диаметр с допуском +/- 0,006 мм?

Ответ: Да.

С поз. точность 10 микрон, команда X100.0 заставит инструмент перейти в любое место между X99.990 и X100.010. Однако он будет повторять эту ошибку каждый раз с точностью до 2 микрон. Давайте предположим, что в первой части он достигает X100.07 — вне нашего допустимого диапазона. Последующие детали будут в диапазоне от X100.05 до X100.09. Так что просто проверьте диаметр. на первой части и точно настройте смещение, чтобы получить диаметр 100,00. Поскольку повторяемость составляет 2 микрона, последующие детали будут в пределах 100 +/- 2 микрона.

По сути, этот токарный станок с ЧПУ совершает ошибку при позиционировании, но он делает эту ошибку достаточно постоянно, так что это поведение. «Ошибка» — это точность позиционирования. «Постоянство» — это повторяемость. Эта машина совершает ошибку с высокой степенью согласованности, достаточно высокой, чтобы мы могли добиться жестких допусков на детали. Это относится к любому станку — токарному станку, обрабатывающему центру, шлифовальному станку и т. д. Идея этого поста возникла из вопроса, который г-н Вирендра Патил из Shree Spherotec Pvt Ltd задал в предыдущем посте. Он также подтвердил логику с помощью лазерных измерений.

Это относится к любому станку — токарному станку, обрабатывающему центру, шлифовальному станку и т. д. Идея этого поста возникла из вопроса, который г-н Вирендра Патил из Shree Spherotec Pvt Ltd задал в предыдущем посте. Он также подтвердил логику с помощью лазерных измерений.

Хотите сократить потери машинного оборудования в цехе и повысить прибыль с помощью Индустрии 4.0?

Ознакомьтесь с нашей системой мониторинга станков с ЧПУ LEANworx.

Уже через пару недель вы начнете замечать большие результаты.

Хотите просто узнать, что такое Индустрия 4.0?

У нас есть отличный блог о том, что такое Индустрия 4.0.

Мой любимый серьезный паб

Pecos в Бангалоре — это место, куда я хожу, когда хочу хорошей еды и много разливного пива. Всего около 5 сортов пива, длинное меню с необычными блюдами. Звучит музыка 70-х. Большой разброс для плотоядных, не так много для травоядных. У блюд есть названия, которые точно говорят вам, что они из себя представляют, никаких причудливых названий. Ничто не сравнится с цыпленком 65, который распространен по всей Индии (и никто не знает, что такое 65 — может быть, возраст цыпленка, когда он достиг лотосных стоп Господа?). У вас также есть доса и паротта, которые можно есть с любой едой. В следующий раз я должен попробовать соединить паротту и пиво — обмакнуть первое во второе, как обмакнуть печенье в чай. Паротта — это пушистая малабарская паротта из Кералы, а не то же самое, что паратха в Пенджабе.

У блюд есть названия, которые точно говорят вам, что они из себя представляют, никаких причудливых названий. Ничто не сравнится с цыпленком 65, который распространен по всей Индии (и никто не знает, что такое 65 — может быть, возраст цыпленка, когда он достиг лотосных стоп Господа?). У вас также есть доса и паротта, которые можно есть с любой едой. В следующий раз я должен попробовать соединить паротту и пиво — обмакнуть первое во второе, как обмакнуть печенье в чай. Паротта — это пушистая малабарская паротта из Кералы, а не то же самое, что паратха в Пенджабе.

Старая ветка Pecos находится рядом с Brigade Rd, а новая — на Church St. В той, что на Church St, есть настоящая боковая панель микроавтобуса (думаю, это Bajaj Matador), прикрепленная к стене с колесами. Другие могут подумать, что это банально, но мне это нравится, и я думаю, что это добавляет характер этому месту.

Все в Pecos остается неизменным на протяжении десятилетий, и руководство не заботится об изменении тенденций в декоре, музыке, еде или выпивке.