|

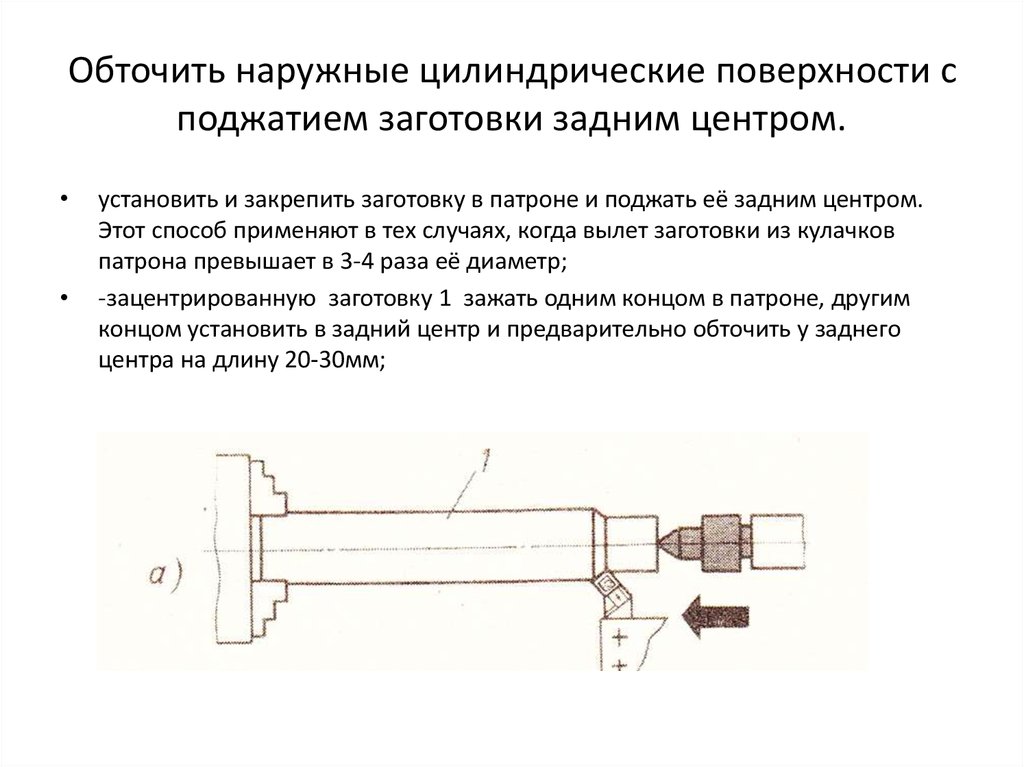

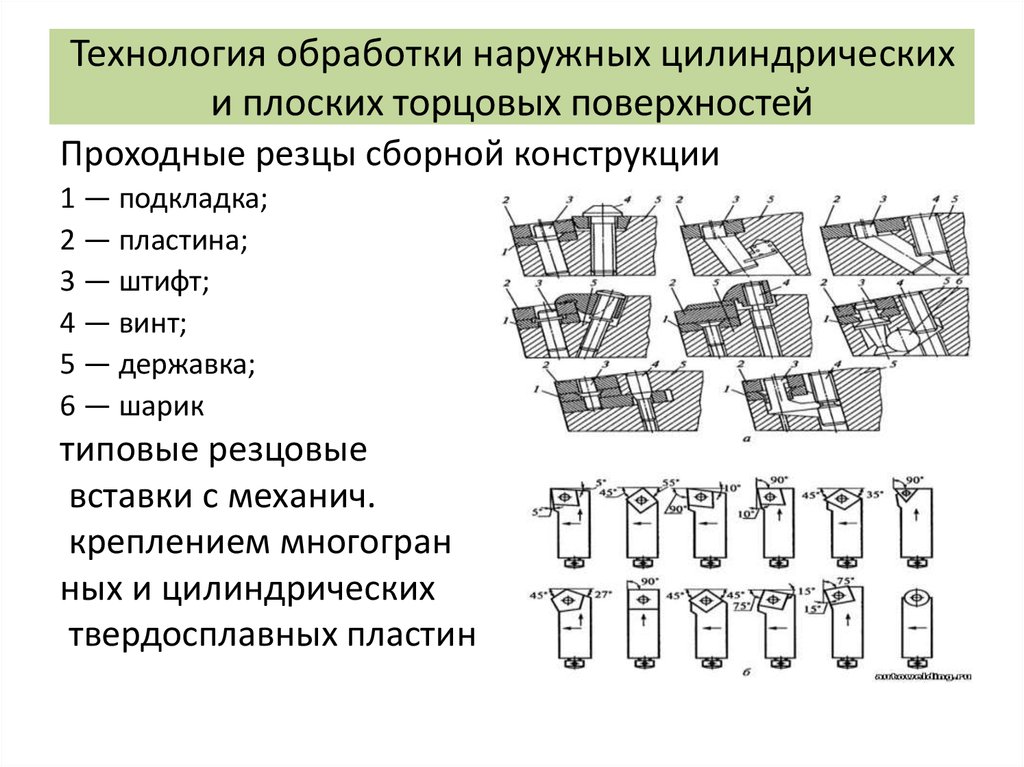

Резцы для обработки наружных цилиндрических поверхностей и установка их в резцедержателе Категория: Токарное дело Резцы для обработки наружных цилиндрических поверхностей и установка их в резцедержателе Проходные резцы могут быть прямые и отогнутые. Отогнутыми можно не только обтачивать наружную цилиндрическую поверхность, но и подрезать торец детали. Проходные резцы имеют главный угол в плане <р= 30—60 ..; углы в плане с меньшими значениями характерны для обработки жестких заготовок, когда отношение длины к диаметру На практике часто применяют проходные упорные резцы с главным углом в плане У = 905 (рис. 41, в). 1. ЗАКРЕПЛЕНИЕ ЗАГОТОВКИ В ОБРАТНЫХ ЦЕНТРАХ:

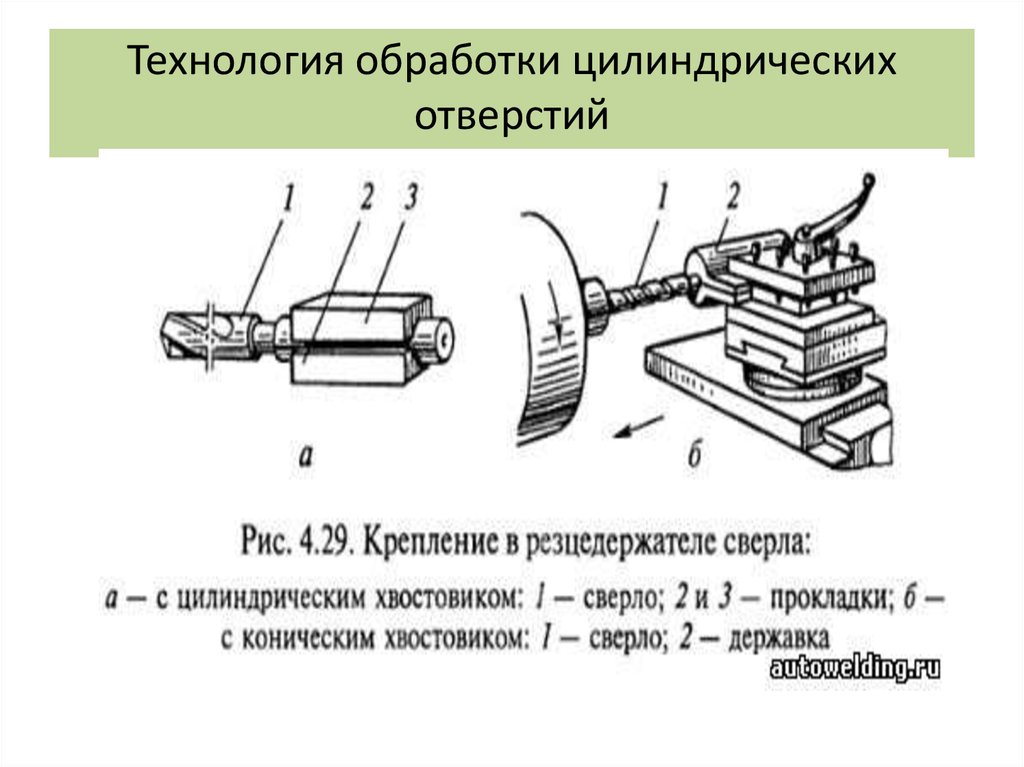

а — базирование по установочным конусам, б — базирование по фаскам, в — схема обозначения; I —передний центр. 2. ТВЕРДОСПЛАВНЫЕ НАПАИНЫЕ PE3ЦЫ: а — остро-заточенный, б — с фаской на режущей кромке 3. УСТАНОВКА РЕЗЦА В РЕЗЦЕДЕРЖА-ТЕЛЕ: а — контроль установки резца относительно оси центров по угольнику-шаблону, б — установка подкладок под резец, в — проверка установки резца по опорному центру 4. ПРОХОДНЫЕ РЕЗЦЫ: Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси шпинделя. Установку резца контролируют угольником с делениями или по опорному центру. Под подошву резца помещают подкладку из мягкой стали, причем количество подкладок должно быть минимальным, а подошва резца должна опираться на подкладку всей поверхностью. Вылет резца из резцедержателя не должен превышать полторы высоты державки, т. е. 61,5 Н. Резец закрепляют в резцедержателе не менее чем двумя болтами. Реклама:Читать далее:

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Токарная обработка цилиндрических поверхностей

Наша компания предоставляет большой комплекс токарных услуг. У нас работают профессиональные токари, которые грамотно подходят к поставленной перед ними задаче. Любой заказ удаётся реализовать с высоким качеством обработки металла, потому что мы используем самое современное оборудование.

У нас работают профессиональные токари, которые грамотно подходят к поставленной перед ними задаче. Любой заказ удаётся реализовать с высоким качеством обработки металла, потому что мы используем самое современное оборудование.

Прайс – расценки на токарные работы

Токарная обработка цилиндрических поверхностей, гладких и ступенчатых производится по оптимальным расценкам. При выполнении работы наши специалисты ориентируются на чертеж заказчика, либо предлагают консультационные услуги, чтобы реализовать пожелания клиента. Мы гарантируем, что обработка металла будет произведена в срок, а деталь прослужит долго.

Об услуге токарной обработки

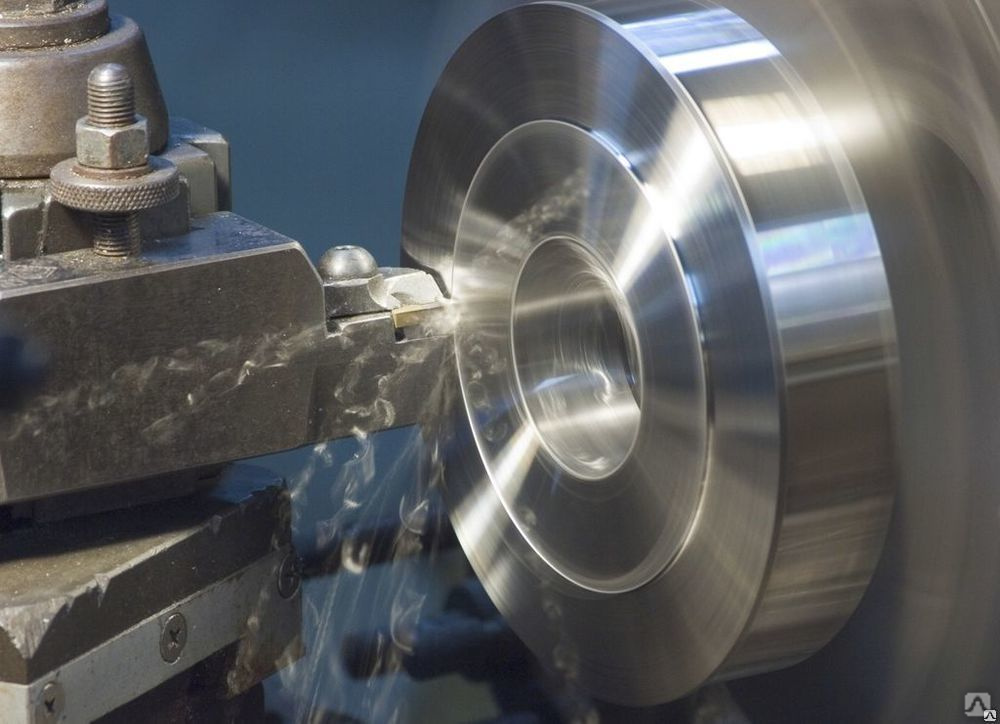

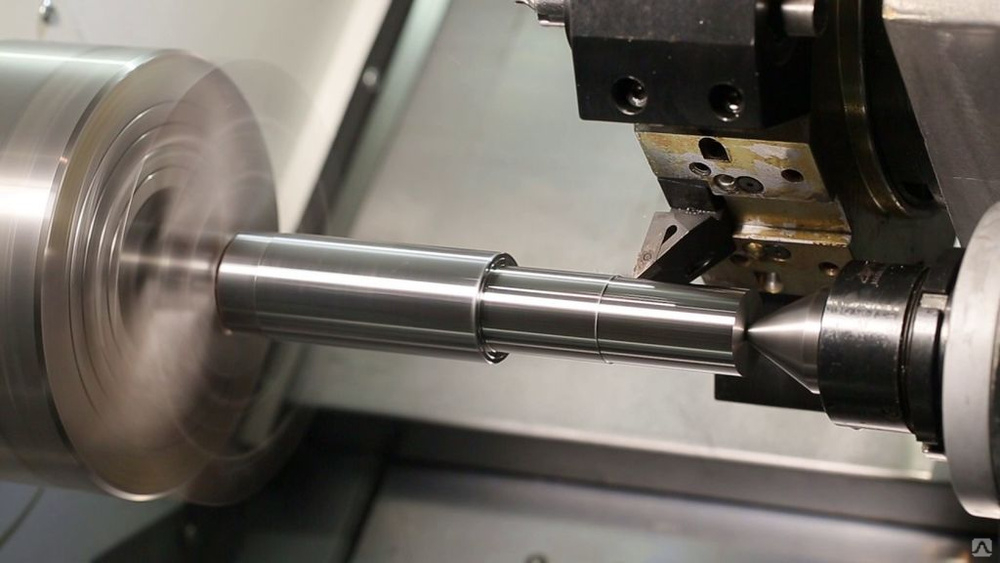

Обработка металлических поверхностей осуществляется с помощью специальных резцов, благодаря которым изделие приобретает нужную геометрическую форму (коническую, сферическую, цилиндрическую). Подобные детали необходимы для вращающихся конструкций. Наше оборудование позволяет работать с различными видами металла, начиная от меди и стали, заканчивая материалами с высокой прочностью, например титаном.

Технология резки предполагает движение двух деталей – заготовки и непосредственно резца, который удаляет с металла лишний слой. Также деталь подлежит обточке, сверлению, и любой другой процедуре, которую необходимо произвести для её подготовки. Качество обработки зависит от типа резца, а так как мы используем для обработки новые станки, в точности выполнения работ сомневаться не приходится.

Кроме того, на результат положительно влияет использование станков с программным управлением, которые являются надежными помощниками мастера. Автоматизация процесса обработки заготовок позволяет минимизировать неточности по вине человеческого фактора, а также повысить скорость реализации заказа. Это значит, что ваши детали будут обработаны в сжатые сроки, даже если вы закажите крупную партию.

Преимущества услуги

Услуга по обработке металлических изделий имеет сразу несколько достоинств:

- позволяет создать деталь по индивидуальному чертежу, даже из металла повышенной прочности;

- высокая точность при обработке, а также быстрая скорость изготовления гарантирована;

- детали изготовляются без изъянов, благодаря использованию токарных станков с новейшим программным обеспечением;

- обрабатываемая на станке деталь будет иметь чистую, гладкую поверхность без дефектов.

Оборудование с ЧПУ и мастерство наших специалистов с большим опытом работы позволяет воплотить все вышеуказанные достоинства обработки. Мы гарантируем, что возложенная на нас работа будет выполнена качественно и аккуратно.

Почему стоит обратиться к нам?

Существует как минимум пять причин, по которым наши клиенты высоко оценили наш уровень услуг.

- У нас работают специалисты-профессионалы, изготавливают детали с фантастической точностью параметров.

- Новейшее оборудование позволяет создавать заготовки любой сложности.

- Стоимость услуг зависит от сложности заказа и типа обработки, тем не менее, наши цены достаточно конкурентоспособны и удовлетворяют большинство заказчиков.

- Мы готовы предложить целый спектр услуг по работе с металлом.

- Консультируем и выполняем заказы в сжатые сроки.

Перед поставкой деталей заказчику наши мастера обязательно проверяют их на предмет дефектов, поэтому брак полностью исключается. Мы дорожим репутацией компании, поэтому всегда добиваемся высокого качества обработки цилиндрических поверхностей.

INSIZE Набор образцов для измерения шероховатости поверхности: 8 шт., для метода цилиндрической токарной обработки, никель – 463T88|ISR-CSE320

УВЕЛИЧИТЬ

- Элемент # 463Т88

- производитель Модель # ISR-CSE320

- UNSPSC # 41114508

- № страницы каталога Н/Д

Страна происхождения

Великобритания. Страна происхождения может быть изменена.

Страна происхождения может быть изменена.

Эталонные образцы и наборы для измерения шероховатости поверхности используются для измерения поверхностей различных материалов до и после различных процессов обработки и отделки. Эталонные образцы представляют собой калиброванные металлические детали, которые используются для калибровки показаний измерителей шероховатости поверхности. Эти инструменты обычно используются для проверки шероховатости точеных, фрезерованных, шлифованных, развернутых, полированных или притертых деталей во время механической обработки. Они также используются для проверки шероховатости электроэрозионных и стальных поверхностей, а также для проверки шероховатости стальных поверхностей и повреждений деталей, вызванных забоинами, вмятинами и царапинами.

Коснитесь изображения, чтобы увеличить его.

Наведите курсор на изображение, чтобы увеличить его.

УВЕЛИЧИТЬ- Элемент # 463Т88

- производитель Модель # ISR-CSE320

- UNSPSC # 41114508

- № страницы каталога Н/Д

Страна происхождения

Великобритания. Страна происхождения может быть изменена.

Страна происхождения может быть изменена.

Эталонные образцы и наборы для измерения шероховатости поверхности используются для измерения поверхностей различных материалов до и после различных процессов обработки и отделки. Эталонные образцы представляют собой калиброванные металлические детали, которые используются для калибровки показаний измерителей шероховатости поверхности. Эти инструменты обычно используются для проверки шероховатости точеных, фрезерованных, шлифованных, развернутых, полированных или притертых деталей во время механической обработки. Они также используются для проверки шероховатости электроэрозионных и стальных поверхностей, а также для проверки шероховатости стальных поверхностей и повреждений деталей, вызванных забоинами, вмятинами и царапинами.

Анализ отклонения цилиндрической погрешности поверхностей при использовании уменьшенного количества охлаждающих и смазочных материалов при механической обработке

Анализ отклонения цилиндрической погрешности поверхностей при использовании уменьшенного количества охлаждающих и смазочных материалов при механической обработке

АВТОРЫ: Дьюла Варга, Тибор Пушкаш, Иштван Дебрецени

Скачать в формате PDF

РЕФЕРАТ: Статья посвящена экспериментальному исследованию отклонений цилиндрической погрешности при механической обработке

цилиндрические детали малым объемом охлаждающих и смазочных материалов. Объем охлаждающих и смазочных материалов составил

уменьшено, чтобы уменьшить загрязнение окружающей среды, вызванное смазочно-охлаждающей жидкостью. Однако нашей целью было получить функцию

связь между режимами резания (скорость резания, подача), параметрами охлаждающих и смазочных материалов (вязкость,

потребляемый расход) и отклонение погрешности обрабатываемой цилиндрической заготовки. Цилиндрическая поверхность создается

когда заготовка стоит и одноточечный режущий инструмент со специальным креплением делает принцип

(вращательные) и вспомогательные (линейные) движения. В эксперименте использовался полный факторный план эксперимента.

при выполнении этого «внешнего растачивания» с твердосплавной вставкой из стали AISI 1045. По кинематике и жесткости

рассматриваемой здесь механической обработки отличается от обычной механической обработки, поэтому ее стоит рассмотреть. Цель

исследование заключается в определении эмпирических выражений между технологическими параметрами и цилиндрической погрешностью

отклонения.

Объем охлаждающих и смазочных материалов составил

уменьшено, чтобы уменьшить загрязнение окружающей среды, вызванное смазочно-охлаждающей жидкостью. Однако нашей целью было получить функцию

связь между режимами резания (скорость резания, подача), параметрами охлаждающих и смазочных материалов (вязкость,

потребляемый расход) и отклонение погрешности обрабатываемой цилиндрической заготовки. Цилиндрическая поверхность создается

когда заготовка стоит и одноточечный режущий инструмент со специальным креплением делает принцип

(вращательные) и вспомогательные (линейные) движения. В эксперименте использовался полный факторный план эксперимента.

при выполнении этого «внешнего растачивания» с твердосплавной вставкой из стали AISI 1045. По кинематике и жесткости

рассматриваемой здесь механической обработки отличается от обычной механической обработки, поэтому ее стоит рассмотреть. Цель

исследование заключается в определении эмпирических выражений между технологическими параметрами и цилиндрической погрешностью

отклонения.

КЛЮЧЕВЫЕ СЛОВА: Внешнее сверление, уменьшенная нагрузка на окружающую среду, отклонение цилиндрической погрешности, план эксперимента Тагучи

ССЫЛКИ:

[1] Г. Тагучи, Система планирования эксперимента, 1. Экспериментальный дизайн, UNIPUB, Kraus International Publications, White Plains, New York, 1987.

[2] Н. Бениас, А. П. Маркопулос, Обзор уровня готовности и Проблемы кибербезопасности в Индустрии 4.0, Proc. конференции ΙΕΕΕ Юго-Восточной Европы по автоматизации проектирования, вычислительной техники, компьютерных сетей и социальных сетей (SEEDA-CECNSM ’17), Касторья, Греция, 2017 г., стр. 76–80.

[3] М. Н. Дуракбаса, Г. Бас, Дж. М. Бауэр, Г. Посвек, Тенденции в прецизионном производстве на основе интеллектуального проектирования и передовой метрологии, Ключевые инженерные материалы, Том 581, 2014 г. , стр. 417-422.

, стр. 417-422.

[4] П. Тамаш, Б. Иллес, П. Добош, Возможности сокращения отходов для производственных систем в Индустрии 4.0. Серия конференций IOP: Материаловедение и инженерия, том 161, 2016 г., 012074

[5] С. Хан, П. Фавержон, Ф. Валиорг, Дж. Реч, Различия в распределении плотности теплового потока в четырех процессах обработки блока AlSi7: MQL сверление, нарезание резьбы, развертывание и сухое фрезерование, Procedia CIRP, Vol.58, 2017, стр. 61-66.

[6] А. А. Муньос, П. Шэн, Аналитический подход к определению воздействия процессов механической обработки на окружающую среду, Журнал технологий обработки материалов, Том 53. № 3-4, ноябрь 1995 г., стр. 736-758.

[7] С. Дебнат, М. М. Редди, К. С. Йи, Влияние условий смазочно-охлаждающей жидкости и параметров резания на шероховатость поверхности и износ инструмента в процессе токарной обработки с использованием метода Тагучи, Измерение, том 78, 2016 г., стр. 111–119.

[8] П. Дж. Лью, А. Шаарони, Н. А. С. Сидик, Дж. Ян, Обзор текущего состояния смазочно-охлаждающих жидкостей и методов охлаждения при токарной обработке твердой стали, Международный журнал тепло- и массообмена, том 114, 2017 г., стр. 380–394.

С. Сидик, Дж. Ян, Обзор текущего состояния смазочно-охлаждающих жидкостей и методов охлаждения при токарной обработке твердой стали, Международный журнал тепло- и массообмена, том 114, 2017 г., стр. 380–394.

[9] N.A.C. Sidik, S. Samion, J. Ghaderian, M.N.A.W.M. Yazid, Недавний прогресс в применении наножидкостей в обработке с минимальным количеством смазки: обзор, Int. J. Тепломассообмен. Том 108, 2017. С. 79–89.

[10] А. Аггарвал, Х. Сингх, П. Кумар, М. Сингх, Оптимизация нескольких характеристик качества для токарной обработки с ЧПУ в условиях криогенной резки с использованием функции желательности, Журнал технологий обработки материалов, том 205, 2008 г., стр. 42–50.

[11] П. Фавержон, Дж. Реч, Ф. Валиорг, М. Орсет, Оптимизация последовательности сверления под MQL для минимизации термической деформации сложной алюминиевой детали, Производство, Том 9, № 4, 2015. С. 505-515.

[12] М. Сарыкая, В. Йылмаз, А. Гуллу, Анализ параметров резания и методов охлаждения/смазки для устойчивой обработки при токарной обработке суперсплава Haynes 25, J. Clean. Изд., Том 133, 2016. С. 172-181.

Clean. Изд., Том 133, 2016. С. 172-181.

[13] C. Cassin, G. Boothroyd, Смазочное действие смазочно-охлаждающих жидкостей, J. Mech. англ. наук, Т.7, №1, 1965, стр. 67-81.

[14] А. Александр, А. С. Варадараджан, П. К. Филип, Твердое точение с минимальным расходом смазочно-охлаждающей жидкости: жизнеспособная экологичная альтернатива в цехе. Материалы 18-го заседания AIMTDR, 1998 г., стр. 152-155.

[15] Й. Кодачи, Й. Лиска, Зс. Ковач, Обработка поверхности роликовым полированием с использованием аппарата с постоянным магнитом, Технический журнал, Том 24, 2017, стр.: 49-54.

[16] M. Z. A. Yazid, G. A. Ibrahim, A. Y. M Said, C. H. Che Haron, J. A. Ghani, Целостность поверхности Inconel 718 при чистовом точении твердосплавным инструментом с PVD-покрытием под MQL, Proc. англ. Том 19, 2011. С. 396–401.

[17] Э. Курам, Б. Озчелик, Э. Демирбас, Э. Сик, Влияние типов и параметров режущей жидкости на шероховатость поверхности и силу тяги, Всемирный инженерный конгресс, Том 2, 2010 г.

[18] Дж. А. Гани, М. Ризал, Ч. Х. С. Харон, Производительность зеленой обработки: сравнительное исследование токарной обработки ковкого чугуна FCD700, J. Clean. Изд., Том 85, 2014. С. 289-292.

[19] Верещака А.А., Бубликов Ю.И., Ситников Н.Н. и др. Влияние толщины нанослоя на эксплуатационные свойства многослойных композиционных наноструктурированных модифицированных покрытий для металлорежущего инструмента // Международный журнал передовых технологий производства.5, 2018, стр. 2625-2640.

[20] Сабо О. Расчет оптимальных условий среды для сверхточной токарной обработки // Резание и инструменты в технологических системах. Т. 80. 2011. С. 114–120.

[21] С. Паланисами, С. Д. Макдональд, М. С. Даргуш, Влияние давления охлаждающей жидкости на образование стружки при токарной обработке сплава Ti6Al4V, Межд. Дж. Мах. Производство инструментов. Том 49, 2009 г., стр. 739–743.

[22] С. Антон, С. Андреас, Б. Фридрих, Рассеивание тепла при токарных операциях посредством внутреннего охлаждения, Proc. англ. Том 100, 2015. С. 1116–1123.

англ. Том 100, 2015. С. 1116–1123.

[23] Д. О’Салливан, М. Коттерелл, Измерение температуры при одноточечном точении, J. Mater. Процесс. Технол. Том 118, 2001 г., стр. 301–308.

[24] В. П. Астахов, Трибология резки металлов, Elsevier Science, 2006.

[25] Л. Н. Лопес де Лакалье, К. Ангуло, А. Ламикис, Х. А. Санчес, Экспериментальное и численное исследование влияния распыления смазочно-охлаждающих жидкостей в высокоскоростном фрезеровании, Journal of Materials Processing Technology, Vol.172, 2006, стр. 11–15.

[26] Ф. Клоке, Г. Эйзенблэттер, Сухая резка, Анналы CIRP, Том 46, № 2, 1997, стр. 519–526.

[27] А. Шокрани, В. Докия, С. Т. Ньюман: Экологически безопасная обработка труднообрабатываемых материалов с учетом смазочно-охлаждающих жидкостей, Международный журнал станкостроения и производства, том 57, 2012 г., стр. 83. – 101.

[28] А. Аттанасио, М. Гельфи, К. Джардини, К. Ремино: Минимальное количество смазки при токарной обработке: влияние на износ инструмента, Износ, том 260, 2006 г. , стр. 333–338.

, стр. 333–338.

[29] Ю. Кайнак, Х. Э. Карака, Р. Д. Ноэбе, И. С. Джавахир, Анализ износа инструмента при криогенной обработке сплавов NiTi с памятью формы: сравнение характеристик износа инструмента при сухой обработке и обработке MQL. Износ, Том 306, № с 1–2, 2013 г., стр. 51–63.

[30] В. С. Шарма, М. Догра, Н. М. Сури, Методы охлаждения для повышения производительности при токарной обработке, Международный журнал станков и производства, том 49, 2009 г., стр. 435–453.

[31] К. Вайнерт, И. Инасаки, Дж. В. Сазерленд, Т. Вакабаяши, Сухая обработка и минимальное количество смазки, Ann. CIRP, Том 53, № 2, 2004 г., стр. 511–537.

[32] Т. Аояма, Разработка системы подачи смеси для обработки с минимальным количеством смазки, Анналы CIRP, 51, № 1, 2002, стр. 289-292.

[33] Э. Бринксмайер, А. Вальтер, Einsatzbeispiele für Minimalmengenkühlschmierung und Trockenbearbeitung, Труды 10-го Международного коллоквиума, Technische Akademie Esslingen, 9–11 января 1996 г. , Трибология решения проблем трения и износа, стр. 23–43. (на немецком языке)

, Трибология решения проблем трения и износа, стр. 23–43. (на немецком языке)

[34] К.-М. Ли, С.Ю. Лян, Моделирование сил резания при почти сухой обработке в условиях износа инструмента, Международный журнал станков и производства, том 47, 2007 г., стр. 129.2–1301.

[35] Ф. Рабии, А. Р. Рахими, М. Дж. Хадад, Повышение эффективности экологически чистого метода MQL с использованием гибридной наножидкости и измельчения с помощью ультразвука. Междунар. Дж. Адв. Произв. Технологии, Том 93, №1, 2017, стр. 1001-1015.

[36] Д., Бирманн, И., Иовков, Исследование термической деформации заготовки при MQL-сверлении глубоких отверстий алюминиевого литейного сплава. CIRP Энн Мануф. Техн., Том 64, 2015, стр. 85-88.

[37] А. Уйсал, Ф. Демирен, Э. Алтан, Применение метода минимального количества смазки (MQL) при фрезеровании мартенситной нержавеющей стали с использованием растительных смазочно-охлаждающих жидкостей, усиленных нано-MoS2. Procedia – соц. Поведение наук, Том 195, 2015; стр. 2742–2747.

2742–2747.

[38] А. Кумар, Р. Кумар, А. Рай, А. Кумар. Характеристика и экспериментальное исследование смазочно-охлаждающей жидкости на основе наночастиц Al2O3 при токарной обработке стали AISI 1040 в условиях минимального количества смазки (MQL). Матер. Today Proc., Vol.3, No.6, 2016, стр. 1899–1906.

[39] С. Ким, Д. Ли, М. Канг, Дж. Ким, Оценка обрабатываемости режущими средами при высокоскоростном фрезеровании труднообрабатываемых материалов, Журнал технологий обработки материалов, том 111, 2001 г., стр. 256–260.

[40] П. Шриджит, Б. Нгой, Сухая обработка: обработка будущего, Журнал технологий обработки материалов, том 101, 2000 г., стр. 287–291.

[41] И. Дудас, Ф. Лиерат, Г. Варга, Экологически безопасные технологии в технологии производства, Сухая резка и использование минимального объема охлаждающих и смазочных материалов, Мусаки Киадо, Будапешт, 2010 г. (на венгерском языке).

[42] Г. Крольчик, М. Гаек, С. Легутко, Прогнозирование стойкости инструмента при сухой обработке дуплексной нержавеющей стали, Эксплоатация и Незаводность – Техническое обслуживание и надежность, Том 15, № 1, 2013; стр. 62–65.

62–65.

[43] А. С. Варадараджан, П. К. Филип, Б. Рамамурти, Исследования твердого точения с минимальным применением смазочно-охлаждающей жидкости (HTMF) и его сравнение с сухим и мокрым точением, Международный журнал по производству станков, том 42, 2002 г., стр. 193–200.

[44] А. Г. Мамалис, Дж. Кундрак, К. Гьяни, О сухой обработке стальных поверхностей с использованием сверхтвердых инструментов, Межд. Журнал передовых производственных технологий, том 19, № 3, 2002 г., стр. 157–162.

[45] В. Гржесик, П. Киска, Д. Ковальчик, Дж. Реч, К. Клаудин, Обработка чугуна с шаровидным графитом (PFNCI) с использованием инструментов CBN, Procedia CIRP, Vol.1, 2012, стр. 483- 487.

[46] А. К. Шарма, А. К. Тивари, А. Р. Диксит, Эффекты минимального количества смазки (MQL) в процессах обработки с использованием обычных смазочно-охлаждающих жидкостей и смазочно-охлаждающих жидкостей на основе наножидкостей: всесторонний обзор, J. Clean. Prod., Vol.127, 2016, pp. 1-18.

[47] K. Giasin, S. Ayvar-Soberanis, A. Hodzic, Оценка влияния криогенного охлаждения и минимального количества смазки на механическую обработку ламинатов GLARE с использованием конструкции эксперименты, Дж. Клин. Изд., Том 135, 2016. С. 533-548.

Giasin, S. Ayvar-Soberanis, A. Hodzic, Оценка влияния криогенного охлаждения и минимального количества смазки на механическую обработку ламинатов GLARE с использованием конструкции эксперименты, Дж. Клин. Изд., Том 135, 2016. С. 533-548.

[48] Ю. Наройчик, Д. Морозов, Ю. В. Наройчик, М. Руцки, Ионная имплантация передней поверхности инструмента для обработки сплава Ti-6Al-4V, Журнал производственных процессов, Том 34, 2018, стр. 274–280

[49] Дж. Кундрак, А. Г. Мамалис, А. Маркопулос, Чистовая обработка закаленных отверстий: шлифовка или жесткая резка? Мат. и мануф. Process., Vol.19, No.6, 2004, pp. 979-993

[50] N.N., AISI 1045 Среднеуглеродистая сталь, https://www.azom.com/article.aspx?ArticleID= 6130 (03.11) .2018).

[51] Л. Фридрик, Избранные главы из тем экспериментального проектирования производства, Műszaki Könyvkiadó, Budapest, 1987 (на венгерском языке)

[52] Д. Дж. Уайтхаус, Справочник по поверхности и нанометрологии, второе издание, CRC Press , Группа Тейлор и Фрэнсис, 2011 г.

Ими удобно обрабатывать наружные цилиндрические поверхности и подрезать уступы. Упорные резцы применяют также для обтачивания нежестких валов, когда отношение длины к диаметру, так как они вызывают меньший прогиб заготовки. Однако у резцов с углом <р = 90° в работе участвует меньшая длина режущей кромки, чем у резцов с углом ф = 30—60°, поэтому стойкость упорных резцов меньше, чем проходных. Для черновых проходов применяют резцы с радиусом закругления вершины R = 0,5—1 мм, а для получистовых R = 1,5—2 мм, так как чем больше радиус при вершине, тем чище обработанная поверхность (меньше высота остаточных шероховатостей). Для чистового точения целесообразно применять чистовые резцы с радиусом закругления R = 3—5 мм. Твердосплавные резцы для обработки чугуна имеют острую кромку, а для обработки стали на кромке резца доводят узкую фаску.

Ими удобно обрабатывать наружные цилиндрические поверхности и подрезать уступы. Упорные резцы применяют также для обтачивания нежестких валов, когда отношение длины к диаметру, так как они вызывают меньший прогиб заготовки. Однако у резцов с углом <р = 90° в работе участвует меньшая длина режущей кромки, чем у резцов с углом ф = 30—60°, поэтому стойкость упорных резцов меньше, чем проходных. Для черновых проходов применяют резцы с радиусом закругления вершины R = 0,5—1 мм, а для получистовых R = 1,5—2 мм, так как чем больше радиус при вершине, тем чище обработанная поверхность (меньше высота остаточных шероховатостей). Для чистового точения целесообразно применять чистовые резцы с радиусом закругления R = 3—5 мм. Твердосплавные резцы для обработки чугуна имеют острую кромку, а для обработки стали на кромке резца доводят узкую фаску.