Токарно-лобовой станок – Промышленные фотографии — LiveJournal

?

| ||||

| |||||||||||||||||||

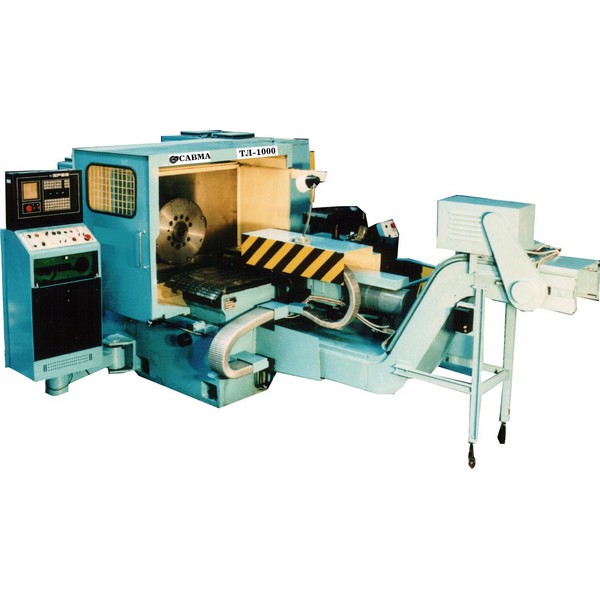

Лоботокарный станок 1М692 | 1М693Ф3 | Описание

Конструкция

Лоботокарный станок 1М692 устанавливается на фундаментную плиту, которая является основанием. На плиту устанавливаются шпиндельная бабка и поперечная станина с суппортами. Станина имеет коробчатую конструкцию с системой внутренних рёбер, связывающих переднюю и заднюю стенки и создающие общую жёсткость конструкции. Длина станины рассчитана из условия размещения на ней механического и гидрокопировального суппортов.

На плиту устанавливаются шпиндельная бабка и поперечная станина с суппортами. Станина имеет коробчатую конструкцию с системой внутренних рёбер, связывающих переднюю и заднюю стенки и создающие общую жёсткость конструкции. Длина станины рассчитана из условия размещения на ней механического и гидрокопировального суппортов.

| Технические характеристики | Параметры |

| Наибольший диаметр обрабатываемого изделия, мм | 2 000 |

| Диаметр обрабатываемого изделия перед поперечной станиной, мм | 2 300 |

| Диаметр обрабатываемого изделия над поперечной станиной, мм | 1 100 |

| Диаметр изделия зажимаемого в планшайбе, мм | 280 — 1 810 |

| Высота центров от основания, мм | 1 180 |

| Наибольшая масса изделия, закреплённого в планшайбе, т | 3 |

| Диаметр планшайбы, мм | 2 000 |

| Высота резца по ГОСТ 10224-72, мм | 50 |

| Частота вращения шпинделя, мин-1 | 1-99,9 |

| Максимальный крутящий момент на шпинделе, кгм | 2 500 |

| Ускоренное перемещение суппортов, м/мин | 2,3 |

| Мощность электродвигателя главного привода, кВт | 37 |

| Габаритные размеры станка (Д х Ш х В), мм | 5160 х 5765 x 2630 |

| Масса станка, кг | 27 000 |

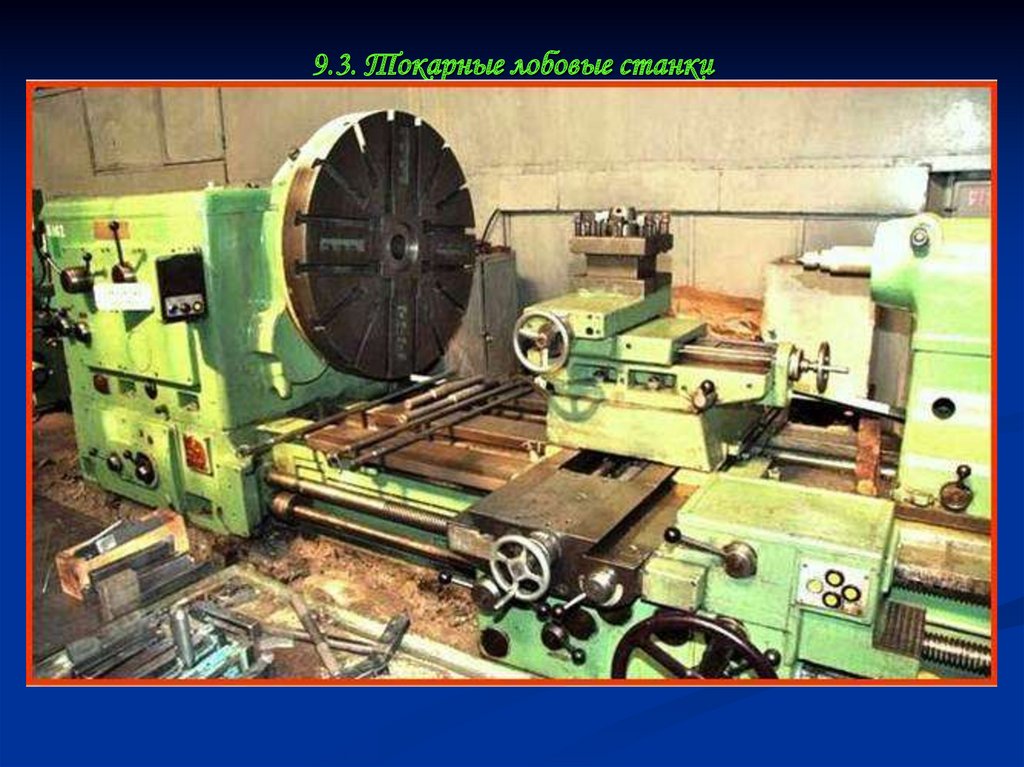

Лоботокарный станок

Лоботокарный (лобовой токарный) станок – это один из видов токарных станков. Их спецификой является токарная обработка деталей большого диаметра с малой длиной. Это токарное оборудование также позволяет производить обработку массивных плоских цилиндрических заготовок или обрабатывать короткие детали типа тел вращения со значительными колебаниями (перепадами) диаметра в какой-либо части. Чаще всего с помощью лоботокарных станков обрабатывается торцевая часть закреплённой в планшайбе заготовки или её кромка, нарезается резьба на поверхности детали или производятся операции по шлифовке её торцевой поверхности.

Их спецификой является токарная обработка деталей большого диаметра с малой длиной. Это токарное оборудование также позволяет производить обработку массивных плоских цилиндрических заготовок или обрабатывать короткие детали типа тел вращения со значительными колебаниями (перепадами) диаметра в какой-либо части. Чаще всего с помощью лоботокарных станков обрабатывается торцевая часть закреплённой в планшайбе заготовки или её кромка, нарезается резьба на поверхности детали или производятся операции по шлифовке её торцевой поверхности.

У лоботокарных станков отсутствует задняя бабка, станина станка низкая и короткая, центры расположены высоко. Для работы с большими диаметрами (более 200 мм) переднюю бабку располагают отдельно от суппорта (в этом варианте исполнения как суппорт, так и шпиндель станка снабжаются индивидуальным приводом).

Лобовой токарный станок имеет несколько отличий, позволяющих чётко отделить его от других станков токарной группы:

- крепление на шпинделе (планшайбе) деталей большого диаметра;

- отсутствие задней бабки;

- невысокие обороты вращения шпинделя;

- раздельный привод шпинделя и суппорта;

- возможность осуществления шлифовальных работ;

- исключается возможность закрепления заготовок в центрах.

С помощью лоботокарного станка осуществляется токарная обработка поверхностей цилиндрического, конического, фасонного, лобового типа различных труб, дисков и валов. Такой станок идеально подходит для производства чугунных и стальных фланцев, колец или дисков (реже — маховиков, шкивов и зубчатых колёс). Горизонтальная ось вращения детали и большой объём свободного пространства позволяет обрабатывать на станке массивные многотонные детали небольшой длины.

Монтируется лобовой токарный станок на бетонном основании. На плите крепится станина и тумба. В последней размещается передняя бабка с приводом и коробкой скоростей. Бабка снабжается шпинделем с патроном специальной конструкции, позволяющим закреплять заготовки большого диаметра.

На станине располагаются суппорт с устройствами для зажима и удержания резцов и фартук, снабжённый кареткой. При замене резцедержателя шлифовальной головкой токарная обработка металла резцом может сменяться шлифовальными работами.

Суппорт обладает плавной подачей, обеспечиваемой работой отдельного двигателя.

Электродвигатель, приводящий в действие главный привод, располагается отдельно и также монтируется на массивном основании. Такой вариант компоновки оборудования позволяет значительно снизить воздействие на процесс обработки детали вибрационных искажений, что упрощает процесс тонкой шлифовки торцевой поверхности детали. В ряде случаев по специальному заказу лоботокарные станки снабжаются задними бабками. Такое решение позволяет значительно расширить технологические возможности оборудования.

Снабжение суппорта восьмипозиционной головкой существенно увеличивает набор производственных операций и повышает скорость переключения между ними. Установка транспортёра для удаления стружки значительно облегчает ведение работ при включении станков этого типа в мелкосерийное производство. Токарная обработка деталей многократно ускоряется монтажом на лоботокарный станок устройств числового программного управления контурного типа. Такое нововведение позволяет в автоматическом режиме перемещать резец по заданной криволинейной траектории, изменять частоту вращения шпинделя для сохранения постоянной скорости резания.

Особенности конструкции

Шпиндельная бабка лоботокарного станка 1М692 состоит из главного привода и коробки скоростей. Привод шпинделя осуществляется реверсивным электроприводом с двигателем постоянного тока. Механический суппорт состоит из поворотной колонки, промежуточного ползуна и поворотной резцедержки. Поворотная колонка даёт возможность перемещать верхний суппорт вручную на 90 градусов в одну или другую сторону.

Общие особенности

Принцип функционирования токарных станков заключается во вращении шпинделя с заготовкой. Подачи в продольном и поперечном направлениях производятся движением суппорта с закрепленными в нем резцами, либо задней бабки, когда производится обработка концевым инструментом.

Данные приспособления служат для обтачивания различных поверхностей, создания канавок и отверстий различной формы, отрезки, накатывания рифленых поверхностей, сверления, зенкерования и растачивания, развертывания, нарезания резьбы разными способами у валов, втулок, дисков.

Управление универсального станка

Основным элементом узла является сельсин, осуществляющий электрическую связь механизма коррекции с упорами управления. Упоры управления предназначены для возможности работы гидрокопировального и механического суппортов в автоматическом цикле с переходом резца через центр изделия и изменением направления изделия.

Комплектация, характеристики

Узнать цену, дополнительную информацию про Лоботокарный станок 1М692 и его аналоги, их характеристики, цены, или открыть заказ Вы можете, позвонив нам по телефону в Москве: +7 (499) 944-48-80, или по телефону в городе Ярославле: +7 (4852) 45-55-00. Также Вы можете отправить нам Вашу заявку по электронной почте на адрес Мы с удовольствием поможем Вам с подбором необходимого оборудования!

Предназначение

Рассматриваемые механизмы предназначены для работ с короткими чугунными и стальными деталями большого либо неравномерного диаметра. Они подходят также для вытачивания цилиндрических тяжеловесных заготовок..jpg)

Токарный станок по металлу обычно используется для обработки кромки или торцевой части, нарезки резьбы, шлифовки торцов, расточки отверстий, подрезки торцов, проточки каналов и др. Таким образом, данные устройства служат для токарной обработки валов, труб, дисков, производства колец, фланцев, дисков, зубчатых колес, шкивов.

Лоботокарные станки, благодаря значительному количеству пространства и вращению шпинделя в горизонтальной плоскости, подходят для многотонных деталей малой длины.

Обычно они встречаются в единичном выпуске и ремонте. Однако, ввиду трудоемкости монтажа заготовки, а также малых производительности и точности, устройства такого типа были замещены карусельными моделями более совершенной конструкции.

История возникновения и дальнейшего развития оборудования

Если посмотреть на современные модели, может сложиться впечатление, что токарный станок был изобретен относительно недавно.

Однако сведения о самом далеком предке современного станка относятся к Древнему Египту 2-го тысячелетия до нашей эры. Токарные технологии были и в древнем Китае, в Индии 1-го тысячелетия нашей эры.

Токарные технологии были и в древнем Китае, в Индии 1-го тысячелетия нашей эры.

В XIV веке был изобретен ножной привод, в XVIII русский ученый Андрей Нартов изобрел токарно-винторезный станок с механизированным суппортом и сменными зубчатыми колесами.

Особенно бурный период развития пришелся на промышленную революцию конца XIX века – станок менял источники привода, приобретал всё большие размеры, усложнялся.

Сейчас его основной источник энергии – электричество. Наиболее современная версия станка появилась в 1950-х годах, когда для управления обработкой начали применять числовое программное управление (ЧПУ) и сервомеханизмы.

Токарный станок часто называют «матерью всех станков», потому что с его помощью впервые стали создавать и другие станки.

Станки с ЧПУ

Токарный станок с системой управления ЧПУ

Развитие вычислительной техники привело к созданию станков с программным управлением. В СССР выпускалось большое количество типов станков с ЧПУ — 16К20 («Красный пролетарий», Москва), 16Б16 (Куйбышев), ЛА155 (Ленинград) и др.

Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке. Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).

Станки с ЧПУ заняли нишу между универсальными и агрегатными станками при производстве большой номенклатуры продукции (обеспечивается библиотекой программ обработки) относительно небольшими партиями (десятки и сотни штук). Малое время переналадки и высокая повторяемость обработки на станках с ЧПУ позволили резко увеличить выход годных деталей при многооперационной обработке. Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).Сегодня ведущие производители станков с ЧПУ — Китай, Тайвань, США, Испания, Италия, Япония и Германия.

Револьверные станки

Отличительной особенностью токарно-револьверных станков (рис. 1.) является наличие специализированной многопозиционной головки. Эта головка называется револьверной и имеет несколько резцедержателей. Смена режущего инструмента в процессе работы производится за счет поворота револьверной головки на определенный угол.

Рисунок 1. Токарно-револьверный станок.

Токарно-револьверный станок конструктивно состоит из следующих основных частей.

- Станина с фундаментной плитой и направляющими. Служит для размещения узлов станка.

- Коробка подач суппортов. Предназначена для задания скорости автоматической подачи.

- Передняя (шпиндельная) бабка. Вмещает в себя электродвигатель, систему шестерен коробки скоростей и привод шпинделя.

- Патрон. В патроне закрепляется обрабатываемая деталь.

- Резцедержатель. Служит для закрепления токарного резца. Стандартное оборудование токарного станка.

- Суппорт. Создает движение подачи резца в зону обработки. Оснащается приводным винтом, который связан с коробкой подач. Коробка подач, в свою очередь, способна работать в паре с коробкой скоростей. Это позволяет настраивать автоматическую скорость подачи, которая зависит от частоты оборотов шпинделя. Используется для нарезки резьб или при точении с точно заданной скоростью подачи.

- Резцедержатель револьверного типа. На представленной модели револьверного станка имеет шесть гнезд, служащих для закрепления осевого режущего инструмента (сверл, зенкеров, разверток).

Также в револьверной головке может быть установлен обычный резец.

Также в револьверной головке может быть установлен обычный резец. - Суппорт револьверной головки. Выполняет те же функции, что и стандартный суппорт. Также связан с коробкой подач при помощи ходового винта.

- Барабан револьверного суппорта.

Сегодня токарно-револьверные станки набирают все большую популярность, особенно в сегменте металлорежущего оборудования с ЧПУ. Это объясняется довольно обширными технологическими возможностями токарно-револьверных станков с ЧПУ.

Токарная обработка — Mini-lathe.com

Если вы еще этого не сделали, прочитайте страницы «Отказ от ответственности» и «Безопасность», прежде чем продолжить

- Отказ от ответственности

- Безопасность токарного станка

Токарные работы

Токарная обработка – удаление металла с наружного диаметра вращающейся цилиндрической заготовки.

Токарная обработка используется для уменьшения диаметра заготовки, обычно до определенного размера, и для получения гладкой поверхности металла. Часто заготовку поворачивают так, что соседние участки имеют разные диаметры.

Часто заготовку поворачивают так, что соседние участки имеют разные диаметры.

Зажим заготовки

Мы будем работать с куском алюминия 6061 диаметром 3/4″ и длиной около 2 дюймов. Такая заготовка, которая относительно короткая по сравнению с ее диаметром, достаточно жесткая, чтобы мы могли безопасно поворачивать ее в трехкулачковом патроне, не поддерживая свободный конец заготовки.

Для более длинных заготовок нам потребуется просверлить свободный конец по торцу и центру и использовать мертвый или подвижный центр в задней бабке для его поддержки. Без такой поддержки сила инструмента, действующая на заготовку, заставит ее отклоняться от инструмента, что приведет к получению странной формы.

Существует также вероятность того, что заготовка может расшататься в кулачках патрона и вылететь в виде опасного снаряда.

Вставьте заготовку в 3-х кулачковый патрон и затяните кулачки, пока они не начнут захватывать заготовку. Поверните заготовку, чтобы убедиться, что она установлена ровно, и чтобы удалить с поверхности все стружки или песок, которые могут помешать ее посадке.

Заготовка должна быть максимально параллельна центральной линии станка. Представьте себе преувеличенный пример, когда заготовка перекошена в патроне под углом, и вы легко поймете, почему это важно. Затяните патрон, используя каждое из трех положений ключа патрона, чтобы обеспечить надежный и равномерный захват.

Регулировка насадки

Выберите насадку со слегка закругленным кончиком, как описано выше в разделе «Заточка инструмента». Этот тип инструмента должен производить красивую гладкую поверхность.

Для более агрессивной резки, если вам нужно удалить много металла, вы можете выбрать инструмент с более острым наконечником. Убедитесь, что инструмент плотно зажат в резцедержателе.

Отрегулируйте угол резцедержателя так, чтобы инструмент был примерно перпендикулярен стороне заготовки. Поскольку передняя кромка инструмента заточена под углом, в работу должна входить левая сторона наконечника, а не вся передняя кромка инструмента.

Угол соединения не является критическим; Я обычно держу свой под углом 90 градусов, чтобы составной циферблат продвигал работу на 0,001 дюйма на деление по направлению к патрону.

Убедитесь, что рычаг полугайки отсоединен и, если он у вас есть, что замок каретки не затянут. При необходимости отодвигайте поперечный салазок до тех пор, пока кончик инструмента не окажется за пределами диаметра или заготовки.

Перемещайте каретку, пока кончик инструмента не окажется рядом со свободным концом заготовки, затем переместите поперечный салазок, пока кончик инструмента не коснется края заготовки. Переместите каретку вправо, пока кончик инструмента не окажется за свободным концом изделия.

Скорости резания

Если вы прочтете много книг по механической обработке, вы найдете много информации о правильной скорости резания для движения режущего инструмента относительно заготовки. Необходимо учитывать скорость вращения заготовки и движение инструмента относительно заготовки.

Чем мягче металл, тем быстрее резка. Не беспокойтесь слишком сильно об определении правильной скорости резания: работая с 7×10 в качестве хобби, вы быстро почувствуете, с какой скоростью вам следует работать.

Пока вы не почувствуете правильную скорость, начните с относительно низких скоростей и постепенно повышайте их. Одной из замечательных особенностей 7×10 является то, что вы можете регулировать скорость вращения, не останавливаясь для замены ремней или шестерен.

Большинство операций резки на 7×10 будет выполняться на скорости в несколько сотен оборотов в минуту – с регулятором скорости, установленным ниже положения «12 часов», и с передачей HI/LO в диапазоне LO. Более высокие скорости, и особенно диапазон HI, используются для таких операций, как полировка, а не резка.

Настройка скорости и подачи

Рычаг диапазона HI/LO на задней стороне передней бабки должен находиться в диапазоне LO практически для всех операций обработки, кроме полировки. На данный момент установите направление ходового винта на задней стороне передней бабки в нейтральное (центральное) положение.

Если он еще не включен, включите токарный станок с помощью красного тумблера. Установите регулятор скорости на минимальную скорость и включите двигатель токарного станка, переместив серебряный тумблер в положение ВПЕРЕД. Переместите ручку управления скоростью примерно в положение «10 часов» (около 400–600 об/мин).

Установите регулятор скорости на минимальную скорость и включите двигатель токарного станка, переместив серебряный тумблер в положение ВПЕРЕД. Переместите ручку управления скоростью примерно в положение «10 часов» (около 400–600 об/мин).

Токарная обработка с ручной подачей

Как всегда, надевайте защитные очки и держите лицо подальше от работы, так как эта операция отбрасывает горячую стружку и/или острые спирали металла.

Теперь переместите рукоятку поперечного салазка примерно на 10 делений или 0,010″ (десять тысячных или одну сотую дюйма). Поверните маховик каретки против часовой стрелки, чтобы медленно переместить каретку к передней бабке.

Когда инструмент начнет врезаться в металл, поддерживайте устойчивое вращательное движение, чтобы получить хороший ровный рез. Вручную добиться гладкого и ровного реза сложно.

Продолжайте продвигать инструмент к передней бабке, пока он не окажется примерно на 1/4″ от кулачков патрона. Очевидно, вы хотите быть осторожным, чтобы инструмент не касался кулачков патрона!

Очевидно, вы хотите быть осторожным, чтобы инструмент не касался кулачков патрона!

Не перемещая поперечный суппорт или компаунд, поверните маховик каретки по часовой стрелке, чтобы переместить инструмент назад к свободному концу заготовки. Вы заметите, что инструмент удаляет небольшое количество металла на обратном проходе.

Сдвиньте поперечный салазок еще на 0,010 и повторяйте эту процедуру, пока не почувствуете ее. Попробуйте передвинуть поперечный суппорт на 0,020 за один проход. Вы почувствуете, что при более глубоком пропиле требуется большее усилие на маховике каретки.

Токарная обработка с механической подачей

Одной из замечательных особенностей станка 7×10 является наличие силового ходового винта, приводимого в движение регулируемой зубчатой передачей. Ходовой винт можно задействовать для перемещения каретки под действием силы при точении и нарезании резьбы.

Токарная обработка с механической подачей дает более гладкую и ровную поверхность, чем при ручной подаче. Механическая подача также намного удобнее, чем ручная рукоятка, когда вы делаете несколько проходов вдоль относительно длинной заготовки.

Механическая подача также намного удобнее, чем ручная рукоятка, когда вы делаете несколько проходов вдоль относительно длинной заготовки.

Силовая подача включается рычагом переключения передач с накаткой на задней стороне передней бабки. Чтобы изменить положение рычага, вы должны со значительным усилием оттянуть втулку с накаткой. Когда втулка отведена назад, вы можете перемещать рычаг вверх и вниз, чтобы зафиксировать его стопорный штифт в одном из трех положений.

В среднем положении ходовой винт не зацеплен и не вращается. В верхнем положении ходовой винт вращается, перемещая каретку к передней бабке, а в нижнем положении ходовой винт перемещает каретку от передней бабки.

При токарной обработке обычно требуется резать по направлению к передней бабке, поэтому переместите рычаг в верхнее положение и отпустите втулку, чтобы зафиксировать стопорный штифт.

В нижнем положении рычаг полугайки зацепляет две половинки разрезной гайки вокруг ходового винта. Убедитесь, что рычаг полугайки находится в нерабочем (верхнем) положении. Включите двигатель. Теперь ходовой винт должен вращаться против часовой стрелки.

Убедитесь, что рычаг полугайки находится в нерабочем (верхнем) положении. Включите двигатель. Теперь ходовой винт должен вращаться против часовой стрелки.

При включении ходового винта зубчатая передача издает раздражающий шум, но к этому можно привыкнуть. Смазка зубчатой передачи белой литиевой смазкой немного уменьшит шум.

С инструментом, расположенным сразу за концом заготовки и выдвинутым, чтобы сделать разрез 0,010, задействуйте рычаг полугайки. Каретка должна медленно двигаться влево под действием ходового винта. Когда инструмент окажется на расстоянии примерно 1/4 дюйма от патрона, отсоедините полугайку, чтобы остановить движение каретки.

Теперь вы можете использовать маховик каретки, чтобы вручную повернуть каретку обратно в исходную точку. Если вы сделаете это без предварительного отвода режущего инструмента, вы увидите, что инструмент прорезает неглубокую спиральную канавку вдоль заготовки.

Во избежание этого, особенно во время чистовой обработки, обратите внимание на настройку на шкале поперечного салазка, затем поверните рукоятку поперечной подачи примерно на пол-оборота против часовой стрелки, чтобы убрать инструмент. Теперь вручную поверните каретку обратно в начальную точку, переместите поперечный суппорт обратно в исходное положение шкалы плюс еще на 0,010 и повторите процесс. У вас должно получиться красивое, блестящее, гладкое покрытие.

Теперь вручную поверните каретку обратно в начальную точку, переместите поперечный суппорт обратно в исходное положение шкалы плюс еще на 0,010 и повторите процесс. У вас должно получиться красивое, блестящее, гладкое покрытие.

Как и при торцевании, обычно выполняется один или несколько относительно глубоких (0,010–0,030) черновых проходов, за которыми следует один или несколько неглубоких (0,001–0,002) чистовых проходов. Конечно, вы должны спланировать эти резы так, чтобы окончательный чистовой рез привел заготовку точно к желаемому диаметру.

При резке под напряжением будьте очень осторожны, чтобы инструмент не попал в патрон. Кажется, это случается со всеми в тот или иной момент, но это может привести к поломке инструмента, повреждению патрона и, вероятно, к разрушению заготовки.

Существует также вероятность повреждения полугайки, ходового винта или других частей силовой передачи, поэтому будьте особенно внимательны и держите руку наготове на рычаге полугайки.

Измерение диаметра

В большинстве случаев токарная операция используется для уменьшения заготовки до заданного диаметра. Важно понимать, что при токарной обработке каждый рабочий проход удаляет в два раза больше металла, чем указано делениями поперечной подачи.

Это связано с тем, что вы уменьшаете радиус заготовки на указанную величину, что уменьшает диаметр вдвое. Следовательно, при перемещении поперечного суппорта на 0,010 дюйма диаметр уменьшается на 0,020 дюйма.

Диаметр заготовки определяют штангенциркулем или микрометром. Микрометры более точны, но менее универсальны. Вам понадобится штангенциркуль, способный измерять до 0,001″. Штангенциркули не имеют циферблата и требуют интерполяции по выгравированной шкале.

Я предпочитаю штангенциркуль с часовым механизмом, который дает прямое, легко читаемое и трудно интерпретируемое измерение. К счастью, качественные китайские 6-дюймовые суппорты теперь доступны менее чем за 20 долларов у таких поставщиков, как Enco или J&L.

Само собой разумеется, что вы никогда не должны пытаться измерить работу, когда она находится в движении. Когда токарный станок остановлен, доведите штангенциркуль до упора и с помощью роликовой ручки сомкните губки штангенциркуля на заготовке.

Я стараюсь использовать наконечники штангенциркуля, так как они тоньше. Захват изделия за более толстую часть кулачков штангенциркуля может привести к тому, что кулачки раздвинутся на несколько тысяч, если вы повернете штангенциркуль даже на небольшую величину.

Мне нравится снимать начальные показания циферблата, пока он все еще держится за работу, так как легко непреднамеренно повернуть штангенциркуль при его снятии, тем самым изменив показания. Вы можете использовать стопорный винт на суппорте, чтобы предотвратить это. Сдвиньте губки прямо с заготовки, стараясь не перекрутить штангенциркуль.

Рекомендуется провести как минимум два отдельных измерения, чтобы убедиться, что вы все сделали правильно. Как оказалось (без каламбура) удалить металл гораздо проще, чем поставить его обратно 😉

Точение уступа

Уступ — это точка, в которой диаметр заготовки изменяется без конуса от одного диаметра к другому. Другими словами, есть 90-градусная грань, движущаяся от одного диаметра к другому, как вы можете видеть на следующей фотографии.

Другими словами, есть 90-градусная грань, движущаяся от одного диаметра к другому, как вы можете видеть на следующей фотографии.

Сделаем уступ на нашей заготовке, уменьшив диаметр конца заготовки на расстояние примерно 1/2″.

Переместите поперечный суппорт примерно на 0,020 и используйте силовую подачу, чтобы загнуть примерно на 1/2 дюйма на конце заготовки. Повторите это еще несколько раз, пока не уменьшите диаметр конечной секции примерно до 1/2 дюйма.

Поскольку кончик инструмента закруглен, внутренний край уступа приобретает закругленный профиль.

Чтобы получить красивый прямоугольный край, мы должны переключиться на инструмент с острым концом, заточенным под углом менее 90 градусов, чтобы он мог работать прямо в углу плеча.

Теперь мы будем использовать этот заостренный инструмент, чтобы сделать квадратный завершающий надрез в углу плеча. Так как это такое короткое расстояние, мы будем использовать ручную подачу, а не механическую. Вы можете использовать ручную подачу с вращением ходового винта – только не зацепляйте полугайку.

Вы можете использовать ручную подачу с вращением ходового винта – только не зацепляйте полугайку.

Чтобы получить красивое квадратное лицо на плече, вам нужно сделать лицевой разрез. Это работает лучше всего, если вы сделали блокировку каретки на своем токарном станке. Заблокируйте каретку и очистите поверхность плеча, пока она не станет квадратной.

Если вы используете инструмент с острым концом, вам нужно будет использовать довольно высокие обороты в минуту, скажем, 1500, и продвигать инструмент медленно, иначе вы получите небольшие бороздки на остроконечном наконечнике вместо красивой гладкой поверхности.

Если вы не сделали себе замок каретки, вам потребуется использовать полугайку, чтобы зафиксировать каретку на месте для торцовки. Конечно, вы должны сначала отсоединить ходовой винт, прежде чем делать это!

Наконец, вы можете использовать напильник, как описано в разделе торцевания, чтобы сделать красивый скошенный край на внешнем крае уступа и на конце заготовки.

Токарные станки по дереву и токарные станки по дереву

Часто задаваемые вопросы

Что делает хороший токарный станок по дереву?

Когда дело доходит до покупки токарного станка по дереву, у вас есть два варианта: напольный или настольный. Напольные токарные станки часто тяжелые и прочные, что обеспечивает максимальную устойчивость и минимальную вибрацию. Настольные токарные станки по дереву, с другой стороны, намного меньше и должны быть прикреплены болтами к прочному рабочему столу для дополнительной устойчивости. Они будут полезны как любителям, так и профессионалам. Хотя это и не то, чего можно ожидать от всех токарных станков, лучшие из них оснащены электронной регулировкой скорости и работают тихо и плавно. Чтобы получить помощь в выборе идеального токарного станка по дереву для вашего применения, позвоните нам по телефону 01539.733 774.

Сколько стоит токарный станок по дереву?

Charnwood, Draper, Scheppach и SIP производят одни из лучших токарных станков по дереву на рынке, но они могут различаться по цене. Другие факторы, влияющие на стоимость токарных станков, включают тип требуемого токарного станка (например, напольный или настольный), размер и функции. Большой напольный токарный станок, вероятно, будет стоить вам больше, чем меньшая настольная версия. Однако он обеспечит максимальную стабильность для малых и крупных проектов. Точно так же токарные станки по дереву с более продвинутыми характеристиками и функциями часто стоят дороже, но они чрезвычайно универсальны, что позволяет выполнять больше задач. Здесь, в Kendal Tools, мы гордимся тем, что можем предложить токарные станки по дереву на любой бюджет — от чуть более 200 фунтов стерлингов. Почему бы не просмотреть нашу онлайн-коллекцию и не щелкнуть, чтобы узнать больше о различных токарных станках, которые у нас есть? Чтобы сузить варианты, отсортируйте результаты по цене: от низкой к высокой. Это покажет более дешевые продукты вверху страницы, а более дорогие модели внизу.

Другие факторы, влияющие на стоимость токарных станков, включают тип требуемого токарного станка (например, напольный или настольный), размер и функции. Большой напольный токарный станок, вероятно, будет стоить вам больше, чем меньшая настольная версия. Однако он обеспечит максимальную стабильность для малых и крупных проектов. Точно так же токарные станки по дереву с более продвинутыми характеристиками и функциями часто стоят дороже, но они чрезвычайно универсальны, что позволяет выполнять больше задач. Здесь, в Kendal Tools, мы гордимся тем, что можем предложить токарные станки по дереву на любой бюджет — от чуть более 200 фунтов стерлингов. Почему бы не просмотреть нашу онлайн-коллекцию и не щелкнуть, чтобы узнать больше о различных токарных станках, которые у нас есть? Чтобы сузить варианты, отсортируйте результаты по цене: от низкой к высокой. Это покажет более дешевые продукты вверху страницы, а более дорогие модели внизу.

Легко ли настроить токарный станок по дереву?

Да! Токарный станок по дереву легко настроить, если вы знаете, как это сделать. Прежде чем начать, убедитесь, что машина отключена от сети. Это снизит риск потенциальных несчастных случаев и травм. Затем вам нужно дважды проверить устойчивость токарного станка. Если вы используете напольную модель, она должна иметь прочную напольную подставку, тогда как настольный токарный станок, скорее всего, будет иметь регулируемые резиновые ножки, которые позволят вам закрепить его на месте. Следующий шаг — упорядочить инструменты, которые вы будете использовать, и разместить их на подручнике в том порядке, в котором вы будете их использовать. При этом вам не придется возиться с токарным станком по дереву, что повышает безопасность и производительность. Также стоит убедиться, что ваши инструменты достаточно острые для выполнения поставленной задачи. Тупые инструменты могут привести к тому, что заготовка отколется или отлетит, особенно если она не закреплена должным образом!

Прежде чем начать, убедитесь, что машина отключена от сети. Это снизит риск потенциальных несчастных случаев и травм. Затем вам нужно дважды проверить устойчивость токарного станка. Если вы используете напольную модель, она должна иметь прочную напольную подставку, тогда как настольный токарный станок, скорее всего, будет иметь регулируемые резиновые ножки, которые позволят вам закрепить его на месте. Следующий шаг — упорядочить инструменты, которые вы будете использовать, и разместить их на подручнике в том порядке, в котором вы будете их использовать. При этом вам не придется возиться с токарным станком по дереву, что повышает безопасность и производительность. Также стоит убедиться, что ваши инструменты достаточно острые для выполнения поставленной задачи. Тупые инструменты могут привести к тому, что заготовка отколется или отлетит, особенно если она не закреплена должным образом!

Безопасны ли токарные станки по дереву?

Простой ответ – да. Однако при использовании токарного станка по дереву у вас должно быть соответствующее оборудование для обеспечения безопасности.

Не говоря уж о современных “колунах” со сменными твердосплавными пластинками.

Не говоря уж о современных “колунах” со сменными твердосплавными пластинками.

Если это не преднамеренное снабжение “оси зла” устаревшим оборудованием, то я преклоняюсь перед промышленностью и инженерами которые найдут этому железу применение.

Если это не преднамеренное снабжение “оси зла” устаревшим оборудованием, то я преклоняюсь перед промышленностью и инженерами которые найдут этому железу применение. Что знал – рассказал.:)))

Что знал – рассказал.:)))

Также в револьверной головке может быть установлен обычный резец.

Также в револьверной головке может быть установлен обычный резец.