Токарное дело – что это такое: видео обработки металла, виды технологии работы с деталями и как нужно обрабатывать заготовки на станке

05ДекСодержание статьи

- Виды и принцип работы

- Работа на токарном станке – что это такое, общие сведения

- Преимущества

- Принципы и технологии токарной обработки металлов

- Какие детали обрабатывают на токарном станке

- Виды используемых инструментов

- Виды токарных станков

- Вывод

- Видео: работы по токарной обработке металла

Приданием металлическим деталям нужного размера и конфигурации занимаются специалисты токарного дела. Они работают на специальных станках с различными сверлами. В статье подробнее расскажем о разновидностях и особенностях такого способа обработки.

Виды и принцип работы

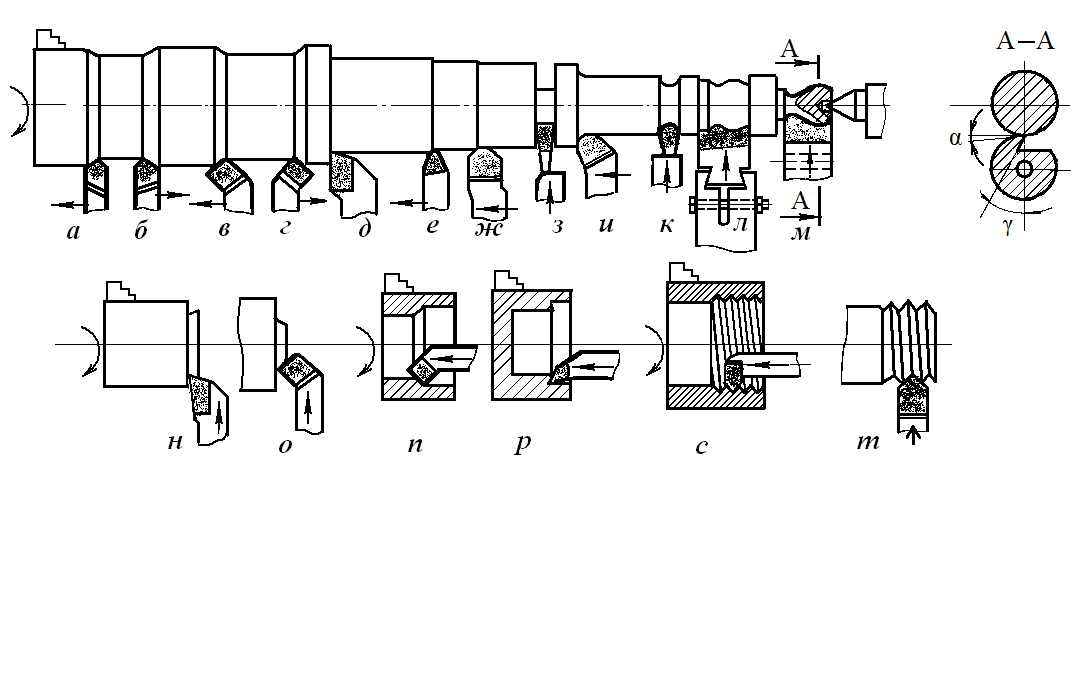

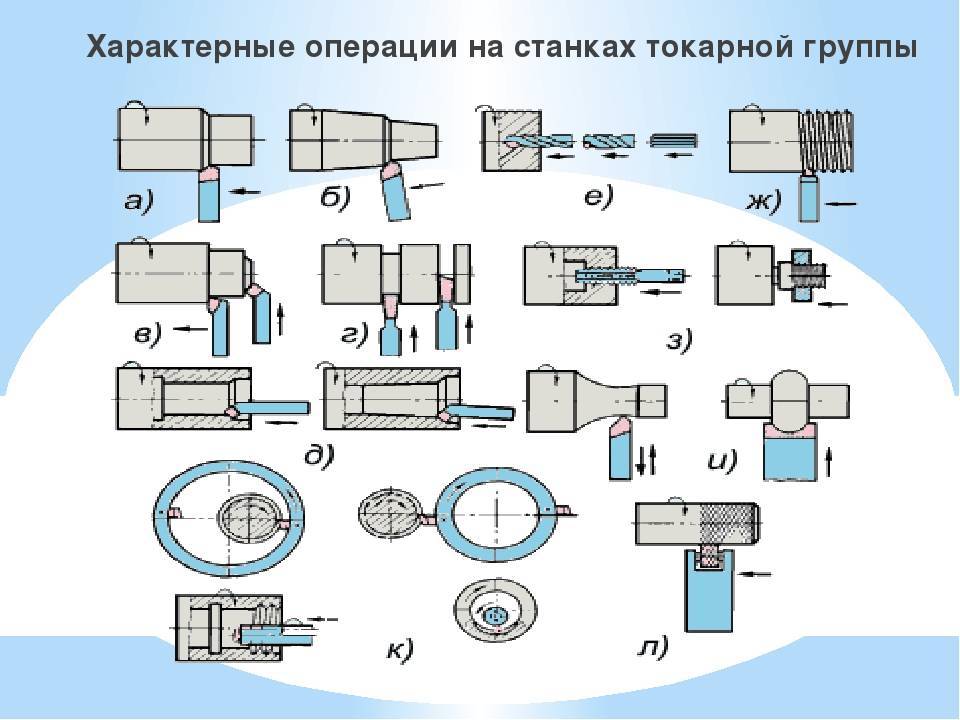

На профессиональном оборудовании можно выполнять разнообразные операции:

- Изнутри полой емкости или снаружи можно делать резьбу любого диаметра.

- Обтачивание цилиндров до требуемого размера.

- Разрез или стачивание торцов.

- Сверление отверстий.

- Образование канавок на внешней поверхности.

- Оцентровка.

Также с любым элементом можно провести процедуру для придания должной степени шероховатости или, напротив, отточить до гладкости. При этом используется принцип работы – за счет трения и воздействия резца снимается верхний слой металла. Следует аккуратно обращаться с аппаратом, так как это травмоопасная операция из-за накаливания стружек.

Работа на токарном станке – что это такое, общие сведения

Оборудование токаря оснащено сверлами. Оно имеет два типа движения:

- главное – это вращение элемента;

- подачи – скорость, с которой передвигается резец.

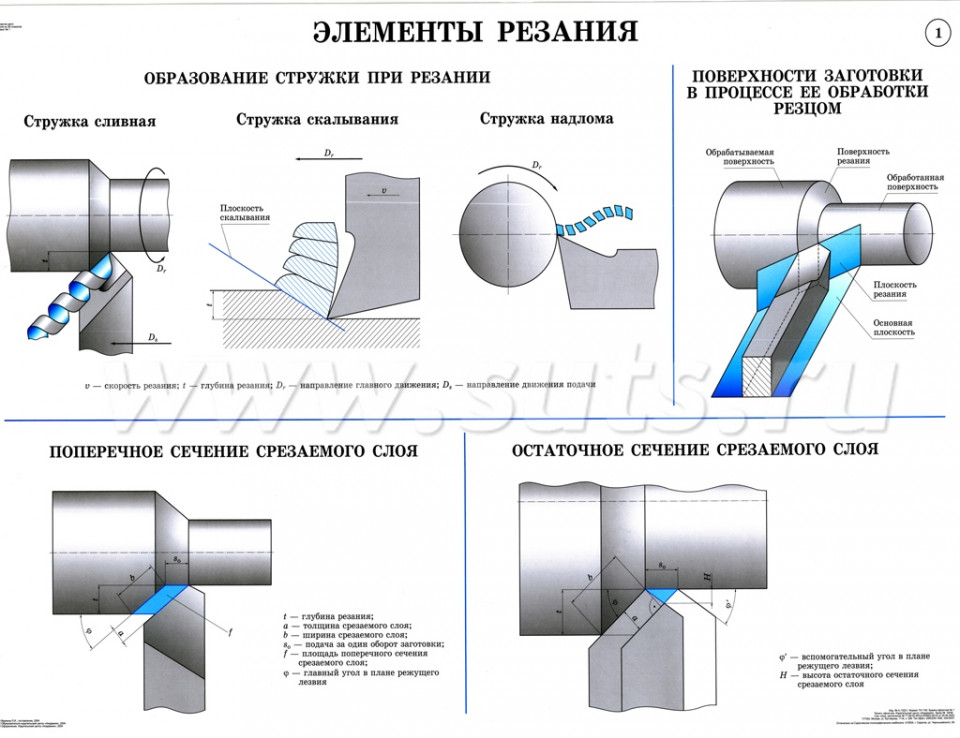

Специалист обязан настроить правильную амплитуду, а также заранее определить параметры, под которые нужно подогнать программу. Эта заданная величина будет непрерывно сниматься с указанного места. Действий у двух указанных сил несколько, поэтому на станке можно проводить широкий ряд манипуляций с цилиндрическими деталями из металла, превращая их в конус или резьбу. В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры. Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

В момент обработки специалист использует высокоточные измерительные приборы, чтобы не снять лишний слой с поверхности. Это такие приспособления как микрометры, штангенциркули, нутромеры. Заготовка заблаговременно закрепляется в патроне или планшайбе. Важно плотно прикрутить специальную плашку, иначе во время вращения она может выскочить. Резец (сверло, развертка или иной инструмент для вытачивания) располагается также в определенном разъеме, где плотно крепится. Обработка металла на токарном станке – это операция по снятию верхнего слоя детали заготовки с целью получить конструкцию точных размеров. Такую процедуру используют повсеместно как на крупных заводах, так и в домашнем применении, потому что большинство материалов хорошо подвергается резке, а также не ломается, не оставляет царапин и пр. При снятии стружки можно заметить, что они получаются различные:

- Слитая. Может быть двух подвидов – спиральная или ленточная, в зависимости от упругости вещества. Обычно получается после работы с мягкими сплавами и пластмассой.

Это, как правило, неразорванная линия.

Это, как правило, неразорванная линия. - Элементная. Соответственно, остатки выходят из-под агрегата частями, короткими промежутками. Такое поведение характерно для твердых металлов и низкой скорости вращения.

- С надломом, когда обрабатывается заготовка с низкой пластичностью.

- Ступенчатая, то есть монолитная, но с явным неравномерным движением.

Прежде чем начать деятельность, следует выбрать правильный режим. Факторы, определяющие вид работы по токарной обработке металла:

- Скорость вращения. Обычно чем тверже поверхность, тем медленнее ее нужно обрабатывать. Наиболее пластичные сплавы хорошо отдают верхний слой.

- Вид резца. Его подбирают в зависимости от того, какую выемку (канавку, резьбу, отверстие) или срез нужно сделать. Также плотность развертки зависит от того, с каким материалом она столкнется.

- Подача, то есть как быстро будет двигаться инструмент вдоль заголовки. От этого зависит, насколько гладкой или шероховатой будет внешняя часть.

Преимущества

Множество достоинств делают этот вид обточки деталей наиболее востребованным в настоящий момент:

- При правильных расчетах и хорошем уровне мастерства можно производить не только классические цилиндрические формы, но и трудные в изготовлении сферы, шары, пирамиды.

- Даже самые прочные соединения, например, чугун или титан поддаются воздействию сверла также хорошо, как и легкие и плавкие – алюминий, бронза.

- Главное движение очень быстрое, поэтому и работа получается выполненная за короткий срок.

- Отходы – это стружка, которую можно переплавить и использовать вторично на заготовки или сдать в пункт приема металлолома.

Но есть моменты, которые хоть и нельзя назвать недостатками, но можно – особенностями:

- Для деятельности за станком нужно образование токаря или годами отточенный навык, потому что это труд с повышенной опасностью, где необходимо точно следить за оборудованием.

- Процесс очень шумный, в цехе, где есть несколько установок и рабочих мест, обязательно использование беруш или специальных технологических наушников.

- Автомат очень дорогостоящий, как и расходники к нему, поэтому он редко покупается для личного пользования. Зато для серийного производства он незаменим и прослужит долгие годы.

Принципы и технологии токарной обработки металлов

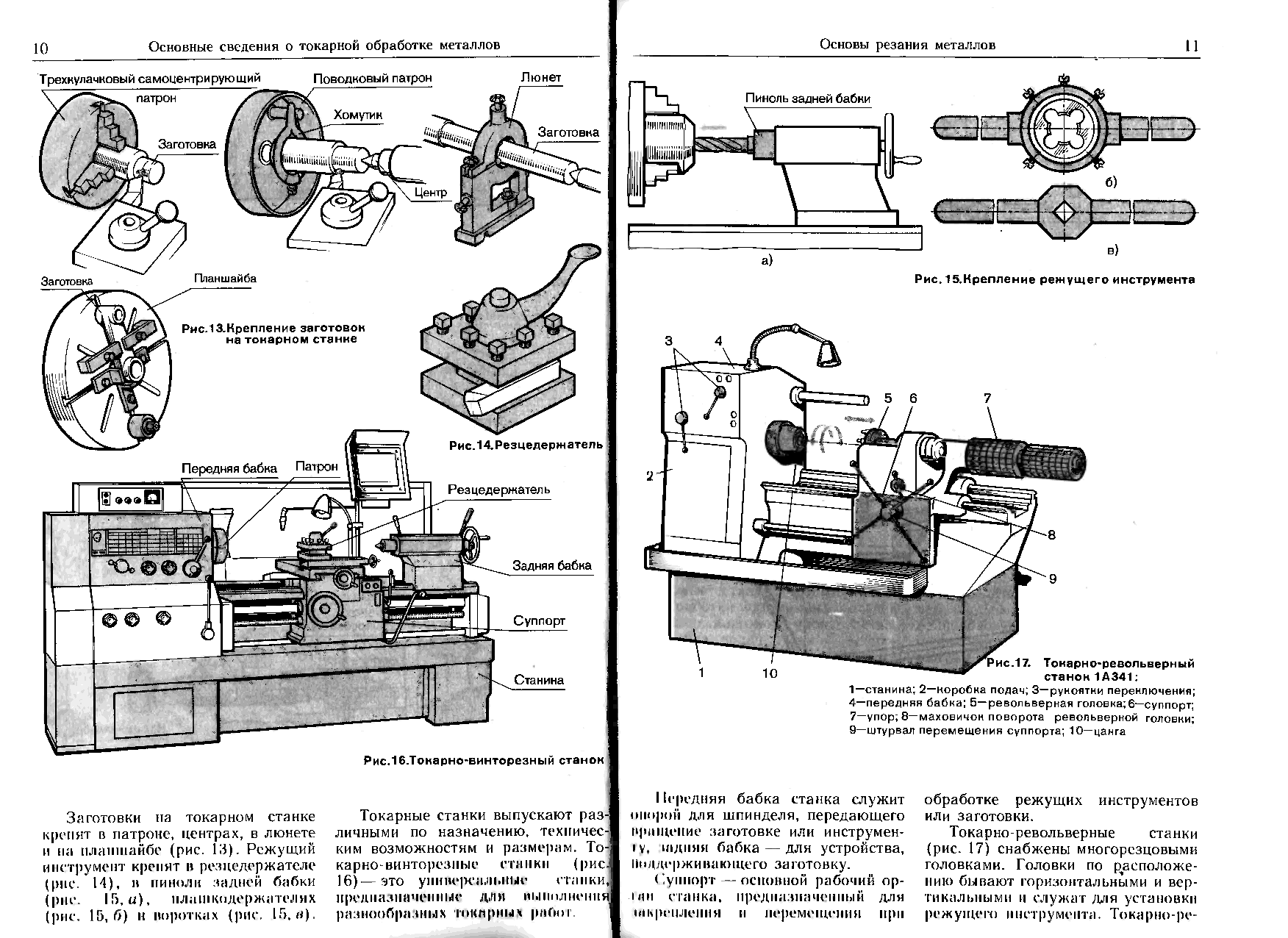

Чтобы освоить навык точения, следует ознакомиться со строением оборудования. Оно состоит из:

- Станины – это основа, она всегда прочная и выдерживает большие нагрузки.

- Передней и задней бабки – это зажимы-фиксаторы, которые крепят деталь и впоследствии отвечают за ее вращение.

- Суппорта с резцом.

Это только основные элементы, но одно действие машины объясняется слаженным взаимодействием сразу нескольких узлов. Электрический двигатель дает напряжение, чтобы затем все составляющие приходили в движение. Если обрабатываемая заготовка небольшая, то она крепится только к одной бабке, а если крупная, вытянутая, то зажимается с двух сторон. Фиксация происходит с помощью ручек управления, а вся конструкция передвигается по нижним полозьем. Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

Также, помимо основных частей, есть дополнительные приспособления, они разделяются по функциям:

- крепеж режущего инструмента;

- переоснащение прибора для других технологических возможностей, на которые не было рассчитано оборудование.

Технология обработки заготовок на токарных станках предполагает соблюдение техники безопасности. С этого начинается обучение токаря в любом образовательном учреждении. В обратном случае можно поранить руку, прожечь одежду или получить горячую стружку в глаз. В ТБ входят правила:

- одежда должна быть по размеру, форма прилегает к телу, не топорщится;

- ботинки имеют металлический подносок;

- защитные очки всегда надеваются до начала манипуляций;

- любые предметы, которые в данный момент не касаются рабочего процесса, нужно убрать из зоны видимости;

- перед каждым подходом следует удостовериться в надежности крепежа заготовки и сверла;

- нельзя голыми руками (или в перчатках) производить движения над включенным агрегатом, в том числе убирать остатки, для этого есть специальная щетка;

- проблемы могут иметь электрический характер, необходимо проверять уровень охлаждающей жидкости, вовремя замечать, если проводка искриться.

Какие детали обрабатывают на токарном станке

В результате токарь может получить:

- гайки;

- валы;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса;

- подшипники;

- цилиндры и пр.

Также на все можно поставить резьбу, провести канавки или швы, просверлить отверстия, а также отрезать край или произвести шлифовку внешней поверхности с помощью быстрого движения резца.

Виды используемых инструментов

Работник не сможет сделать предполагаемое действие, если не рассчитает скорость передвижения сверла, глубину его погружения. Поэтому следует обращать внимание на следующие факторы:

- заготовка должна вращаться быстро, чтобы не было задержек;

- крепление развертки проверяют перед началом деятельности, чтобы не было малейших колебаний;

- за один проход в одну сторону нужно снимать максимально возможное количество верхнего металла;

- каждая деталь и составляющая станка должна находиться в рабочей готовности, в том числе полозья и рукояти.

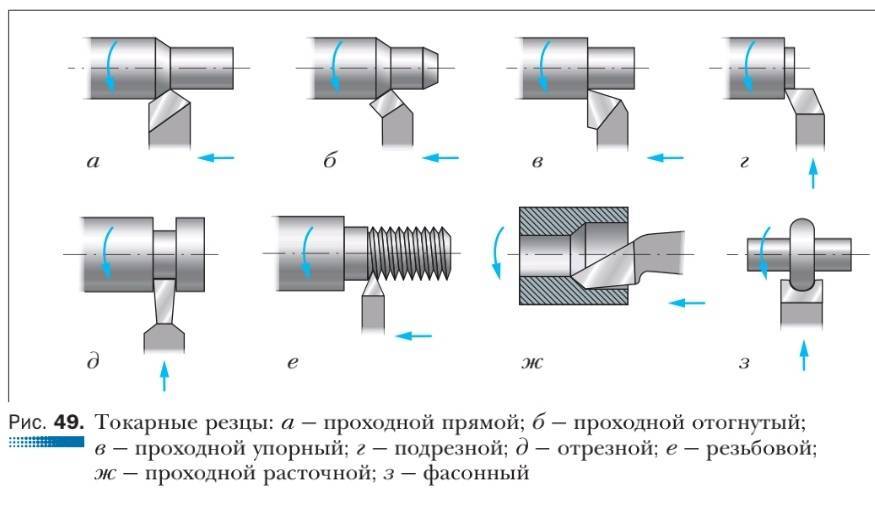

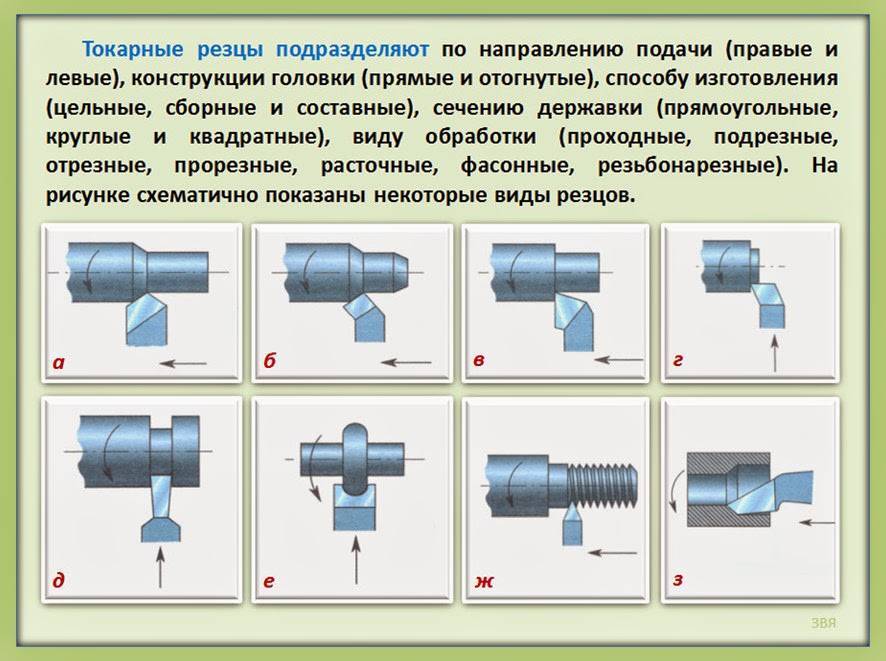

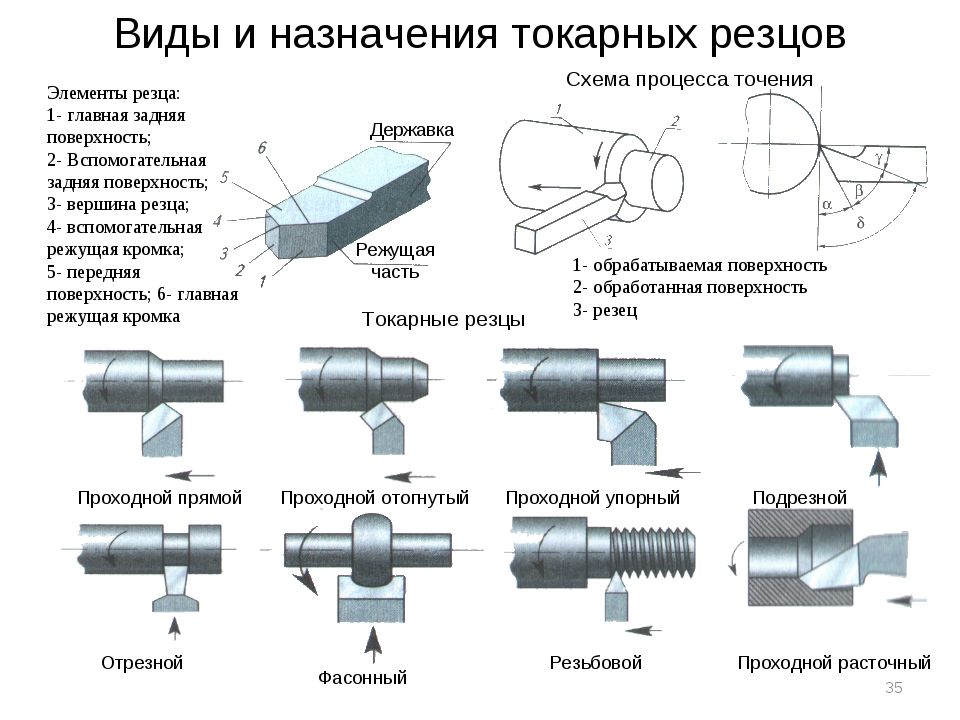

Резцы различаются в зависимости от степени обработки – черновая или итоговая. Первые дают более грубый вариант с шероховатостями и неровностями, вторые – идеально гладкую поверхность. Геометрия инструмента влияет на то, какой слой снимается за один прогон, а наклон режущей головки отвечает за то, в какую сторону движется суппорт. Лезвие может быть уже чем широкая крепежная часть или равная ей, а также отогнутой в сторону. Еще одна классификация затрагивает функционал, предназначение:

- подрезные – с их помощью можно обрабатывать торцевую часть, то есть ту, которая расположена под прямым углом к оси движения;

- проходные – также предназначены для торца;

- канавочные – от названия видно, что ими вырезают канавки;

- фасонные – для изготовления профилирующих труб;

- расточные – для сверления отверстий, сквозных или небольших;

- резьбовые – предназначены для создания винтовых осей и нарезки гаечного типа;

- отрезные – усечение одной стороны.

Правило для всех токарей – после окончания смены необходимо убрать рабочее место, проверить все инструменты и распределить их по местам. Это позволит ничего не потерять и всегда иметь под рукой нужное.

Виды токарных станков

Самый часто встречаемый – это винторезный. Он привлекает как частных лиц, так и профессионалов своей простой конструкцией, относительной дешевизной, но при этом точностью резки и удобством работы. При покупке следует смотреть на скорость вращения и подачи – именно эти показатели определяют его производительность. Более технологически сложные и максимально комфортные – это оборудование с ЧПУ (числовое программное управление). Из названия уже понятно, что токарь работает скорее не у станка, а у персонального компьютера. Их достоинства в сравнении с неустаревающей классикой:

- вибрации меньше разбалансируют настройки и выбивают из рабочей готовности компоненты;

- чтобы все узлы не нагревались и охлаждались, постоянно и быстро чередуя температуры, есть функция заблаговременного подогрева;

- еще выше скорость вращения;

- возможность подключения к ЧПУ компьютерных программ для трехмерного моделирования, поэтому можно изготовить с высокой точностью даже самые трудные в ручном режиме детали;

- координаты движения не только горизонтальные, но и вертикальные.

Вывод

Для начинающего подойдет обычная винтовая установка, а для оснащения производственного цеха – с пультом управления. Предлагаем ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. В качестве завершения статьи покажем вам видеоролик по теме.

Видео: работы по токарной обработке металла

Семантика

Бруштейн Б. Е. и Дементьев В. И. Токарное дело. Учебник для проф.-техн. училищ. Изд. 6-е, переработ, и доп. М., «Высш. школа», 1967, 448 с. с илл. // Библиотека технической литературы

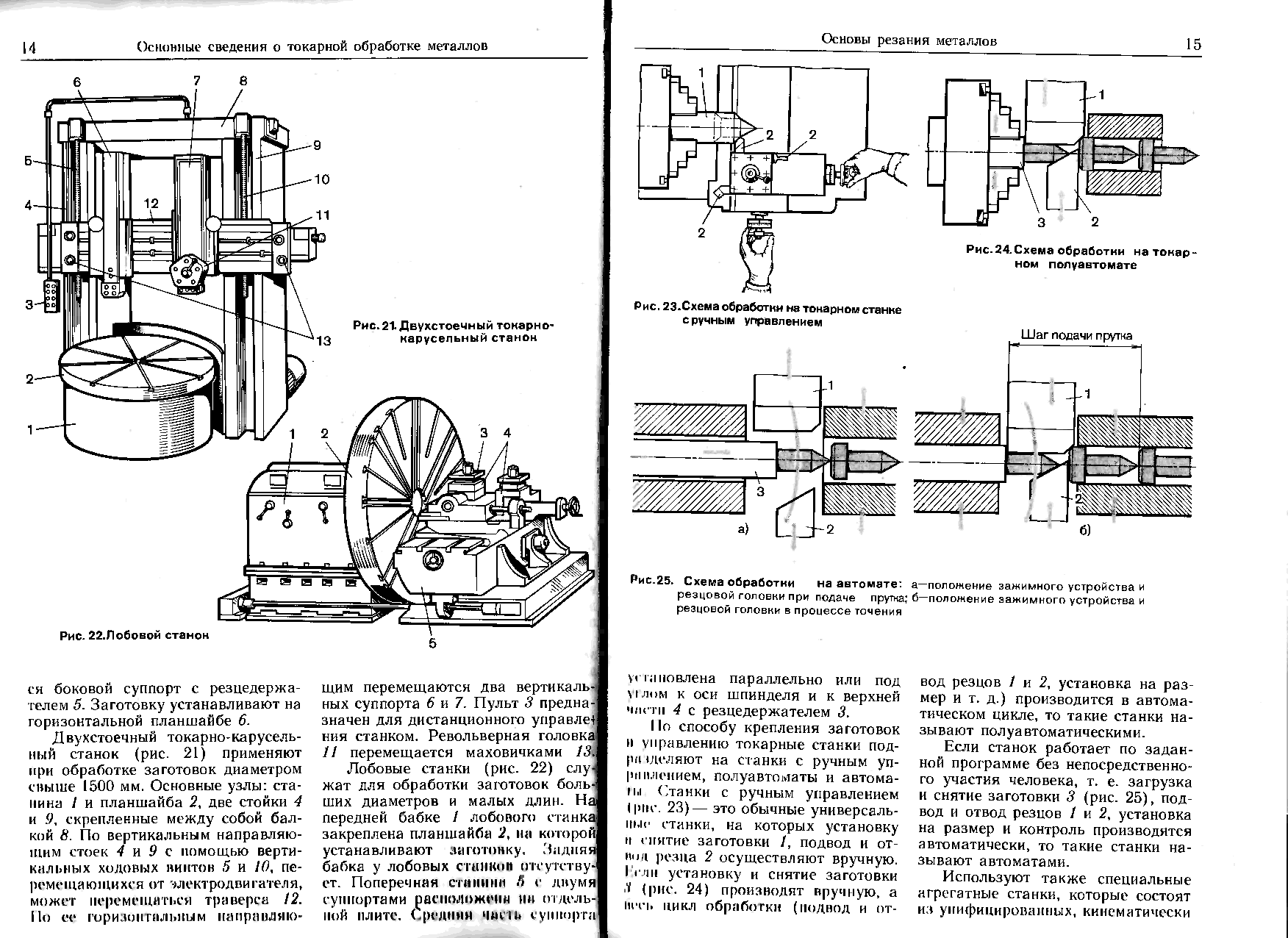

В книге рассмотрена технология обработки деталей на токарных станках; приведены сведения об оборудовании, инструментах, приспособлениях и выборе наиболее рациональных режимов резания; освещены вопросы механизации и автоматизации процессов обработки деталей на токарных станках, а также вопросы техники безопасности при работе на этих станках; приведены примеры работы токарей-новаторов.

Книга предназначена в качестве учебника для подготовки токарей в городских профессионально-технических училищах и может быть использована в сети индивидуального и бригадного обучения на промышленных предприятиях.

Размер: 10,8 Мб

Формат: djvu

Скачать книгу с depositfiles.com

Скачать книгу с rapidshare.com

Скачать книгу с dropbox.com

Не работает ссылка? Напишите об этом в комментарии.

Оглавление:

Предисловие к шестому изданию.

Введение.

Раздел первый. Краткие сведения о токарном деле.

Глава I. Основные понятия об устройстве токарно-винторезного станка.

§ 1. Назначение токарных станков.

§ 2. Типы токарных станков.

§ 3. Основные узлы токарно-винторезного станка.

§ 4. Станина.

§ 5. Передняя бабка.

§ 6. Механизмы подачи.

§ 7. Суппорт.

§ 8. Фартук.

§ 9. Задняя бабка.

§ 10. Правила ухода за токарным станком.

Глава II. Основы процесса резания металлов.

§ 1. Элементы резания при обработке на токарных станках

§ 2. Процесс образования стружки.

§ 3. Смазочно-охлаждающие жидкости.

§ 4. Материалы, применяемые для изготовления резцов и других режущих инструментов.

§ 5. Токарные резцы.

§ 6. Заточка резцов.

Глава III. Краткие сведения о технике безопасности.

§ 1. Значение техники безопасности.

§ 2. Техника безопасности в механических цехах.

§ 3. Правила пожарной безопасности.

Глава IV. Обтачивание наружных цилиндрических поверхностей.

§ 1. Резцы для продольного обтачивания.

§ 2. Установка и закрепление резца.

§ 3. Установка и закрепление деталей в центрах.

§ 4. Установка и закрепление деталей в патронах.

§ 5. Навинчивание и свинчивание кулачковых патронов

§ 6. Приемы обтачивания гладких цилиндрических поверхностей.

§ 7. Приемы обтачивания цилиндрических поверхностей с уступами

§ 8. Элементы режима резания при обтачивании.

Элементы режима резания при обтачивании.

§ 9. Уход за резцом.

§ 10. Измерение деталей при обтачивании цилиндрических поверхностей

§ 11. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения.

§ 12. Техника безопасности при обтачивании цилиндрических поверхностей.

Глава V. Обработка торцовых поверхностей и уступов.

§ 1. Резцы, применяемые при обработке торцовых поверхностей и уступов, и их установка.

§ 2. Приемы подрезания торцовых поверхностей и уступов

§ 3. Приемы измерения торцовых поверхностей и уступов.

§ 4. Техника безопасности при подрезании торцовых поверхностей и уступов.

§ 5. Брак при подрезании торцовых поверхностей и уступов и меры его предупреждения.

Глава VI. Вытачивание наружных канавок и отрезание.

§ 1. Резцы для вытачивания канавок и отрезания, их установка.

§ 2. Приемы вытачивания канавок и отрезания.

§ 3. Измерение канавок.

§ 4. Брак при вытачивании канавок и отрезании и меры его предупреждения.

Глава VII Сверление и рассверливание цилиндрических отверстий.

§ 1. Сверла.

§ 2. Затачивание спиральных сверл.

§ 3. Закрепление сверл.

§ 4. Приемы сверления..

§ 5 Элементы режима резания при сверлении.

§ 6. Рассверливание.

§ 7. Особенности конструкций некоторых типов сверл.

§ 8. Замена ручной подачи механической.

§ 9. Брак при сверлении и меры его предупреждения.

Глава VIII. Центрование.

§ 1. Назначение и формы центровых отверстий.

§ 2. Разметка центровых отверстий.

§ 3. Приемы центрования.

§ 4. Брак при центровании и меры его предупреждения.

Глава IX. Зенкерование, развертывание и растачивание цилиндрических отверстий. Вытачивание внутренних канавок.

§ 1. Зенкерование цилиндрических отверстий.

§ 2. Развертывание цилиндрических отверстий.

§ 3. Растачивание цилиндрических отверстий.

§ 4. Приемы растачивания сквозных и глухих цилиндрических отверстий.

§ 5. Брак при обработке цилиндрических отверстий и меры его предупреждения.

§ 6. Приемы подрезания внутренних торцовых поверхностей и вытачивания внутренних канавок.

§ 7. Измерение цилиндрических отверстий, внутренних канавок и выточек.

Глава X. Токарная обработка несложных деталей.

§ 1. Токарная обработка штыря.

§ 2. Токарная обработка гладких и ступенчатых валов.

Глава XI. Основные принципы построения технологических процессов обработки деталей на токарных станках.

§ 1. Понятие о технологическом и производственном процессах

§ 2. Элементы технологического процесса.

§ 3. Типы производств в машиностроении.

§ 4. Принципы разработки технологического процесса механической обработки.

§ 5. Понятие об установочных базах и их выбор.

Раздел второй. Обработка конических поверхностей. Обтачивание фасонных поверхностей. Отделка поверхностей. Нарезание треугольной резьбы.

Глава XII. Обработка конических поверхностей.

Обработка конических поверхностей.

§ 1. Понятие о конусе и его элементах.

§ 2. Способы получения конических поверхностей.

§ 3. Обтачивание конических поверхностей поперечным смещением корпуса задней бабки.

§ 4. Обтачивание конических поверхностей поворотом верхней части суппорта.

§ 5. Обработка конических поверхностей с применением конусной линейки.

§ 6. Обработка конических поверхностей широким резцом.

§ 7. Растачивание и развертывание конических отверстий.

§ 8. Измерение конических поверхностей.

§ 9. Брак при обработке конических поверхностей и меры его предупреждения.

Глава XIII. Обтачивание фасонных поверхностей.

§ 1. Фасонные резцы, их установка и работа ими.

§ 2. Обтачивание фасонных поверхностей проходными резцами.

§ 3. Обработка фасонных поверхностей по копиру.

§ 4. Брак при обтачивании фасонных поверхностей и меры его предупреждения.

Глава XIV. Отделка поверхностей.

§ 1. Шероховатость обработанной поверхности.

Шероховатость обработанной поверхности.

§ 2. Тонкое точение.

§ 3. Доводка или притирка.

§ 4. Обкатывание поверхности роликом.

§ 5. Накатывание.

Глава XV. Нарезание резьбы.

§ 1. Общее сведения о резьбах.

§ 2. Типы резьб и их назначение.

§ 3. Измерение и контроль резьбы.

§ 4. Нарезание треугольной резьбы плашками.

§ 5. Нарезание треугольной резьбы метчиками.

§ 6. Нарезание резьбы резцами.

§ 7. Резьбовые гребенки.

§ 8. Настройка токарно-винторезного станка для нарезания резьбы

§ 9. Примеры подсчета сменных зубчатых колес.

§ 10. Приемы нарезания резьбы резцами.

§ 11. Высокопроизводительные методы нарезания резьбы.

§ 12. Брак при нарезании резьбы резцами и меры его предупреждения.

Раздел третий. Токарные станки. Механизация и автоматизация процессов обработки деталей на токарных станках.

Глава XVI. Устройство токарных станков.

§ 1. Краткий исторический обзор развития токарного станка.

§ 2. Основные типы станков токарной группы.

§ 3. Условное обозначение токарных станков.

§ 4. Основные характеристики токарно-винторезных станков отечественного производства.

§ 5. Приводы токарных станков.

§ 6. Кинематическая схема станка.

§ 7. Механизмы коробок скоростей и подач.

§ 8. Суппорт токарно-винторезного станка.

§ 9. Фартук.

§ 10. Токарно-винторезный станок модели 1К62.

§ 11. Станки токарной группы.

Глава XVII. Проверка токарно-винторезного станка на точность.

§ 1. Инструмент для проверки станков на точность.

§ 2. Основные методы проверки токарного станка.

Глава XVIII. Механизация и автоматизация процессов обработки деталей на токарных станках.

§ 1. Устройства, механизирующие процесс обработки на токарных станках.

§ 2. Устройства, автоматизирующие процесс обработки на токарных станках.

§ 3. Станки с программным управлением.

§ 4. Автоматические линии.

Раздел четвертый. Основы учения о резании металлов.

Основы учения о резании металлов.

Глава XIX. Общие сведения о резании.

§ 1. Краткий исторический обзор.

§ 2. Материалы, применяемые для изготовления режущих инструментов.

§ 3. Углы резца.

§ 4. Установка резца.

Глава XX. Основные процессы резания.

§ 1. Процесс образования стружки.

§ 2. Основные сведения о силах, действующих на резец.

§ 3. Теплота резания.

§ 4. Стойкость резца.

§ 5. Охлаждение инструмента.

§ 6. Влияние различных факторов на выбор скорости резания.

Раздел пятый. Высокопроизводительное резание металлов. Выбор наивыгоднейших режимов резания.

Глава XXI. Высокопроизводительное резание металлов.

§ 1. Сущность скоростного резания металлов.

§ 2. Геометрия резцов для скоростного резания.

§ 3. Современные конструкции высокопроизводительных резцов.

§ 4. Требования, предъявляемые к станкам для скоростного точения.

§ 5. Приспособления, применяемые при скоростном резании.

Приспособления, применяемые при скоростном резании.

§ 6. Приспособления для отвода стружки.

§ 7. Неполадки при скоростном точении.

§ 8. Основные правила работы резцами, оснащенными пластинками из твердых сплавов.

Глава XXII. Выбор наивыгоднейших режимов резания.

§ 1. Понятие о производительности труда.

§ 2. Понятие о мощности при точении.

§ 3. Крутящий момент.

§ 4. Паспорт токарного станка.

§ 5. Выбор наивыгоднейших режимов резания.

Раздел шестой. Сложные токарные работы.

Глава XXIII. Нарезание прямоугольной и трапецеидальной резьб.

§ 1. Общие сведения о резьбах для передачи движения.

§ 2. Нарезание прямоугольной и трапецеидальной резьб.

§ 3. Способы нарезания многозаходных резьб.

§ 4. Деление многозаходных резьб на заходы.

§ 5. Высокопроизводительные методы нарезания многозаходных.

§ 6. Основные сведения о нарезании резьбы вращающимися резцами.

Глава XXIV. Токарная обработка деталей со сложной установкой.

Токарная обработка деталей со сложной установкой.

§ 1. Обработка деталей в люнетах.

§ 2. Обработка деталей на планшайбе.

§ 3. Обработка деталей на угольниках.

§ 4. Обработка деталей на оправках.

§ 5. Обработка эксцентриковых деталей.

Раздел седьмой. Организация рабочего места и труда токаря. Технологический процес обработки деталей на токарных станках.

Глава XXV. Организация рабочего места и труда токаря.

§ 1. Организация рабочего места токаря.

§ 2. Планировка рабочего места токаря.

§ 3. Порядок и чистота на рабочем месте.

§ 4. Организация труда на рабочем месте.

§ 5. Многостаночная работа.

Глава XXVI. Рациональные методы токарной обработки.

§ 1. Технологические приемы, применяемые токарями-новаторами.

§ 2. Сокращение основного (машинного) времени.

§ 3. Сокращение вспомогательного времени.

§ 4. Комплексный метод сокращения штучного времени.

Глава XXVII. Технологический процесс обработки деталей на станках.

Технологический процесс обработки деталей на станках.

§ 1. Общие сведения о разработке технологического процесса обработки деталей.

§ 2. Порядок составления технологического процесса обработки деталей.

§ 3. Метод групповой обработки деталей.

§ 4. Карты технологического процесса обработки деталей на станках

§ 5. Технологическая дисциплина.

Глава XXVIII. Технологические процессы обработки деталей на токарных станках.

§ 1. Технологический процесс токарной обработки втулок.

§ 2. Технологический процесс токарной обработки дисков.

§ 3. Технологический процесс токарной обработки стаканов.

Глава XXIX. Примеры составления технологических процессов обработки деталей на токарных станках.

§ 1. Обработка ступенчатого валика.

§ 2. Обработка нажимной гайки.

Приложение I. Паспорт токарно-винторезного станка модели 1К12.

Приложение II. Классификатор переходов.

Приложение III. Операционная карта механической обработки.

Приложение IV. Технологическая карта механической обработки ступенчатого валика.

Приложение V. Технологическая карта механической обработки нажимной гайки.

Метки: Нарезание, Обработка, Обработка поверхностей, Обтачивание, Резание, Токарный станок, Тонкое точение, Центрование

Начало работы с {{keyword}}: Руководство для начинающих по токарной обработке металлов.

Содержание

- Что такое токарный станок для начинающих?

- Введение в токарный станок по металлу: Что такое токарный станок по металлу и его применение

- Выбор правильного токарного станка по металлу для начинающих

- Установка и подготовка токарного станка по металлу

- Основы эксплуатации и правила техники безопасности

- Советы и приемы для начинающих

Что такое токарный станок по металлу для начинающих?

Токарный станок по металлу для начинающих — это машина, которая используется для создания нестандартных металлических деталей путем придания им формы и резки до нужного размера и формы. Он обычно используется для создания сложных деталей, требующих точности и аккуратности. Это важный инструмент для производства деталей как в малых, так и в больших количествах. Важные особенности токарного станка по металлу для начинающих включают способность точно выдалбливать, растачивать и обтачивать металлические детали, а также выполнять снятие фасок и нарезание канавок. Токарный станок также способен нарезать резьбу и накатку. Это важный инструмент для производства нестандартных деталей в различных отраслях промышленности.

Он обычно используется для создания сложных деталей, требующих точности и аккуратности. Это важный инструмент для производства деталей как в малых, так и в больших количествах. Важные особенности токарного станка по металлу для начинающих включают способность точно выдалбливать, растачивать и обтачивать металлические детали, а также выполнять снятие фасок и нарезание канавок. Токарный станок также способен нарезать резьбу и накатку. Это важный инструмент для производства нестандартных деталей в различных отраслях промышленности.Введение в токарный станок по металлу: Что такое токарный станок по металлу и его применение

Токарный станок по металлу — это станок, используемый для обработки металла и других материалов, таких как дерево или пластик. Обычно он используется для создания точных цилиндрических деталей путем вращения материала относительно режущего инструмента. Токарные станки по металлу доступны в различных размерах и стилях, от небольших настольных станков до крупных промышленных моделей.

Токарные станки по металлу используются для широкого спектра применений, от изготовления сложных ювелирных изделий до точной обработки автомобильных и аэрокосмических компонентов. Их можно использовать для придания формы, расточки, сверления, токарной обработки, нарезания резьбы, накатки и шлифовки различных материалов. Они также используются для создания сложных деталей, таких как блоки цилиндров и шестерни.

Токарные станки по металлу обычно приводятся в действие электродвигателями, хотя они также могут приводиться в действие сжатым воздухом или паром. Двигатели обычно крепятся к шпинделю

Выбор подходящего токарного станка по металлу для начинающих

Токарные станки по металлу являются важным инструментом для любого слесаря и могут использоваться для различных проектов, от резки и формовки металла до создания сложных конструкций. Независимо от того, являетесь ли вы новичком или опытным слесарем, правильный выбор токарного станка имеет важное значение для достижения успешных результатов.

При выборе токарного станка по металлу самым важным фактором является размер заготовки. Токарные станки по металлу бывают разных размеров, от небольших настольных станков до больших напольных моделей. Если вы работаете с небольшими деталями, настольного токарного станка должно быть достаточно. Для больших проектов больше подойдет напольная модель.

Далее вам необходимо определить тип материалов, с которыми вы будете работать. Для разных металлов требуются разные режущие инструменты и скорости, поэтому важно выбрать

Настройка и подготовка токарного станка по металлу

для обработки

Настройка и подготовка токарного станка по металлу для обработки является важным шагом в создании качественно обработанной детали. Правильная настройка и подготовка токарного станка гарантирует, что изготавливаемая вами деталь будет самого высокого качества и не будет иметь каких-либо потенциальных дефектов. Прежде чем приступить к обработке, важно правильно осмотреть токарный станок, закрепить заготовку и отрегулировать настройки до нужных параметров.

Для начала убедитесь, что у вас чистое и не захламленное рабочее место. Это поможет снизить риск возможных несчастных случаев. Очистив рабочее место, осмотрите машину на наличие признаков износа или повреждений. Убедитесь, что все компоненты надежно закреплены, а режущие инструменты находятся в хорошем состоянии.

Затем закрепите заготовку на токарном станке. В зависимости от

Основы эксплуатации и правила техники безопасности

для гриля-барбекю

Запах угольного гриля, на котором готовятся ваши любимые гамбургеры, — один из лучших ароматов лета. Но приготовление на гриле — это вид искусства, для овладения которым требуются как знания, так и практика. Чтобы получить максимальную отдачу от вашего барбекю, важно понимать основы эксплуатации и правила техники безопасности для вашего гриля.

При использовании угольного гриля начните с добавления необходимого количества древесного угля. В зависимости от размера вашего гриля вам понадобится либо половина дымохода, либо полный дымоход древесного угля. Поместите уголь на одну сторону гриля и подожгите его. Как только уголь зажжется, равномерно распределите его по поверхности гриля и дайте углям прогреться не менее 15 минут.

Поместите уголь на одну сторону гриля и подожгите его. Как только уголь зажжется, равномерно распределите его по поверхности гриля и дайте углям прогреться не менее 15 минут.

Когда угли будут готовы, гриль должен

Советы и приемы для начинающих

Блогеры

Начинающему блогеру может быть трудно понять, с чего начать. Написание отличного контента и создание лояльной читательской аудитории требует времени и усилий. Вот несколько советов и приемов, которые помогут вам получить максимальную отдачу от ведения блога.

1. Напишите качественный контент

Контент — самая важная часть вашего блога. Вы хотите создавать контент, который будет интересен, информативен и привлекателен для ваших читателей. Потратьте время на исследования и напишите контент, которым вы гордитесь. Качественный контент поможет привлечь читателей и заставить их возвращаться снова и снова.

2. Используйте визуальные эффекты

Использование визуальных материалов, таких как фотографии, графика и видео, может помочь сделать ваши сообщения в блоге более привлекательными. Визуальные эффекты помогают разбить текст и добавить интереса к вашим сообщениям.

Визуальные эффекты помогают разбить текст и добавить интереса к вашим сообщениям.

3. Продвигайте свой блог

Prom

Mini Lathe Operation – Mini-lathe.com

Эта страница предназначена для того, чтобы помочь новичкам начать работу с 7x и аналогичными токарными станками. Я не профессиональный машинист, поэтому описанные методы не всегда могут быть лучшим подходом.

Прежде чем вы начнете использовать токарный станок в первый раз, вы должны ознакомиться с терминологией и заточкой режущих инструментов. Вы можете купить и использовать предварительно заточенные инструменты или отшлифовать свои собственные.

Содержание

Если вы еще этого не сделали, перед продолжением прочтите Заявление об отказе от ответственности и Советы по безопасности.

Что такое токарный станок? Металлургия 101

Пожалуйста, включите JavaScript

Что такое токарный станок? Металлургия 101- Отказ от ответственности

- Безопасность токарного станка

- Облицовочные операции

- Буровые работы

- Токарные операции

- Операции разделения

ВЫ несете ответственность за собственную безопасность и правильную эксплуатацию машины.

Мини-токарный станок, как и любой другой электроинструмент, может быть опасен при неправильном использовании. Если вы новичок в металлообработке, с самого начала выработайте привычку неукоснительно следовать правилам техники безопасности. Вот несколько советов:

- Всегда надевайте защитные очки – предпочтительно защитные очки промышленного качества с боковыми щитками. Токарный станок может отбрасывать острую горячую металлическую стружку со значительной скоростью, а также вращать металлические спирали, которые могут быть весьма опасными. Не рискуйте глазами.

- Носите рубашки с короткими рукавами, если это возможно, или рубашки с плотно прилегающими манжетами, если с длинными рукавами. Свободные рукава могут зацепиться за вращающуюся деталь и быстро потянуть вашу кисть или руку в опасную сторону.

- Носите обувь – предпочтительно кожаную рабочую обувь – для защиты ног от острой металлической стружки в цехе, а также от инструментов и кусков металла, которые могут упасть.

- Снимите наручные часы, ожерелья, цепочки и другие украшения. Рекомендуется даже снять обручальное кольцо, так как оно может зацепиться за вращающуюся деталь и серьезно повредить безымянный палец и руку.

- Завяжите длинные волосы, чтобы они не попали во вращающееся изделие. Подумайте о том, что произойдет с вашим лицом, если ваши волосы запутаются.

- Перед запуском токарного станка всегда дважды проверяйте, надежно ли закреплена ваша деталь в патроне или между центрами. Запустите токарный станок на низкой скорости и постепенно увеличивайте скорость.

- Привыкайте вынимать ключ патрона сразу после использования. Некоторые пользователи рекомендуют никогда не убирать руку с ключа патрона, когда он находится в патроне. Ключ патрона может быть смертельным снарядом, если токарный станок запускается с ключом патрона в патроне.

- Держите пальцы подальше от вращающихся рабочих и режущих инструментов. Это кажется очевидным, но у меня часто возникает соблазн оторвать металлические спирали, когда они формируются на режущем инструменте.

- Не дотрагивайтесь до вращающегося патрона. Для напильника держите хвостовик напильника в левой руке так, чтобы рука и рука не находились над вращающимся патроном.

- Никогда не используйте напильник с оголенным хвостовиком — хвостовик может попасть обратно в запястье или ладонь. Для напильников обычных размеров легко доступны недорогие деревянные ручки.

- Убедитесь, что у вас есть актуальная прививка от столбняка. Бустерные прививки действуют до десяти лет. Работая с металлом на регулярной основе, вполне вероятно, что вы получите много мелких порезов, а иногда и глубокий порез или прокол, которые могут подвергнуть вас риску заражения столбняком.

Активно участвуя в группе по интересам 7×10 в течение нескольких лет, я не слышал о каких-либо серьезных травмах, вызванных токарными станками 7x, но было несколько случаев, когда они были на грани. При соблюдении надлежащих мер предосторожности и предусмотрительности вы сможете наслаждаться безопасной обработкой на протяжении всей жизни.

Это, как правило, неразорванная линия.

Это, как правило, неразорванная линия.