Приспособления для токарного станка по металлу

Для расширения функциональности токарного станка рекомендуется применение специальных фрезерных деталей. Они изготавливаются в разнообразных вариантах, что дает возможность с их помощью выполнения разнообразных задач в сфере обработки деталей. Фрезерные приспособления для токарного станка бывают нескольких видов, сложность их конструкции зависит от особенностей поставленной задачи.

Современное оборудование на голову выше советских аналогов, металл, используемый в конструкции, отличается высоким качеством, прочностью и долговечностью. Крепежи агрегата имеют сертификаты качества, а также являются долговечными.

Для проведения работ на подобном агрегате мастерам требуется профильный медицинский осмотр, оборудование требует от специалиста внимательности, щепетильности, хорошего зрения. Финишная обработка любого фрагмента из металла проходит в несколько этапов.

Виды и назначение

Приспособление для токарного станка по металлу изготавливается в трех разновидностях:

- Первый вариант является специальным.

С его помощью увеличиваются эксплуатационные возможности агрегата.

С его помощью увеличиваются эксплуатационные возможности агрегата. - Второй вариант дополнительных частей используется для того чтобы фиксировать инструмент.

- Благодаря применению третьего варианта оборудования фиксируются детали, которые подлежат обработке на токарном станке.

С помощью различной оснастки обеспечивается широкий спектр работ, выполняемых токарным агрегатом:

- качественно закрепляются металлические фрагменты;

- повышается точность обработки металлических заготовок;

- появляется возможность правильно выполнять фрезерные операции;

- ускоряется процесс обработки металлических деталей.

Фрезерное приспособление для токарного станка производится на заводах. Оно характеризуется высоким уровнем прочности, такая особенность обеспечивает ему длительное применение.

Благодаря использованию материалов высокого качества для изготовления оснастки значительно продляется срок ее эксплуатации. В домашних условиях несложно использовать самодельное приспособление для токарного станка по металлу. Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

Наиболее часто осуществляется применение специальной приставки, благодаря которой мастера могут выполнять следующие операции:

- фрезеровать плоскости;

- выбирать пазы и канавки;

- обрабатывать основу с помощью торцевых и концевых фрез;

- контурно обрабатывать разнообразные изделия.

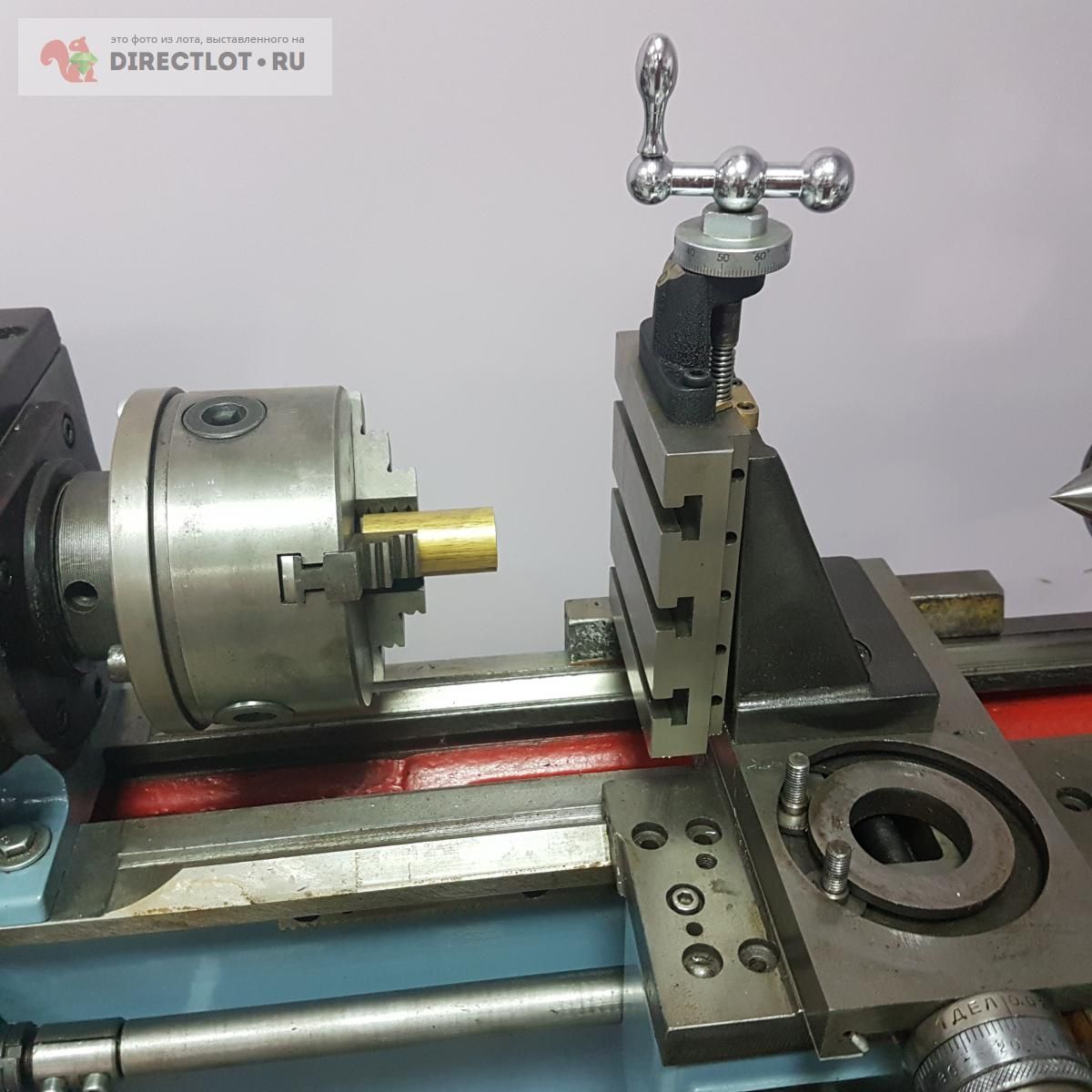

Фрезерная приставка для токарного станка

Приспособление для токарного станка дает возможность не только расширить сферу применения оборудования, но и максимально точно выполнять работы по металлообработке.

Какое оборудование использовать?

Выбирать приспособление на токарный станок необходимо в соответствии с поставленными перед оператором задачами. Наиболее часто специалистами осуществляется использование нескольких частей.

Виброопоры – идеально подходит для токарного станка по металлу, а также для шлифовального оборудования. С его помощью обеспечивается увеличение качества обработки детали. Благодаря подобному изделию значительно уменьшается вибрация, такой принцип работы положительно отображается на длительности эксплуатации станка.

Центры. Токарные агрегаты имеют универсальную конструкцию, но она вынуждает мастера использовать специальную оснастку. Благодаря центрам обеспечивается максимально качественная настройка параметров точности.

Патроны. Применение устройства наиболее часто осуществляется в агрегатах по дереву. С помощью подобного оборудования обеспечивается максимально надежная фиксация фрагмента. Крепление патрона осуществляется с помощью болта через хомутик.

Кулачки. Такого вида детали характеризуются присутствием нескольких вариантов исполнения. С их помощью обеспечивается надежная фиксация детали с внешней стороны вала.

Кулачок для токарного станка

Кулачковые токарные патроны – детали используются для фиксации заготовок, которые имеют прямоугольную, цилиндрическую или фасонную форму. Различают несколько разновидностей патронов – двухкулачковые, трехкулачковые и четырехкулачковые. Разрешается применение изделий с разнообразными видами токарных установок.

Подбор оборудования обязан проходить после изучения всех достоинств агрегата, а также анализа условий помещения, где будет установлено оборудование. Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительно следует определить, где будет размещаться шкаф с металлическими фрагментами и готовыми изделиями.

Дополнительные детали

Агрегат имеет второстепенные, но довольно важные детали в своей конструкции.

Люнетов. Применяются в конструкциях, которыми проводится обработка металла и дерева. Сферой применения подобных узлов являются фрезерные, токарные и шлифовальные замки. С помощью установок поддерживаются длинные заготовки.

Резцедержателей. Применение агрегатов осуществляется в токарных станках по металлу. Благодаря этим устройствам закрепляются резцы на суппорте. Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособление имеет поперечное и продольное перемещение по отношению к металлическому фрагменту.

Приспособления для металлорежущих станков производятся в широком ассортименте, особенность дает возможность для токарей подбора наиболее приемлемого варианта в соответствии с поставленными задачами.

В индивидуальном паспорте оборудования всегда указы технические характеристики и ведомственные требования к эксплуатации установки на территории предприятия. Необходимо неуклонно выполнять все условия при установке агрегата.

Несоблюдение техники безопасности, а также ТУ могут привести к нарушению технологического процесса, а также травмам рабочего персонала.

Особенности использования кулачковых патронов

Наиболее часто в металлообрабатывающих агрегатах используются кулачковые патроны. В подобном случае рекомендуется применять двухкулачковые приспособления для токарного станка. Они являются оптимальным вариантом при отсутствии необходимости в максимально точном центрировании.

С их применением осуществляется фиксирование небольших деталей, отливкой, поковок. Кулачковые патроны фиксируют детали, которые имеют строго определенные геометрические параметры. Если необходимо обработать произвольные по конфигурации заготовки, то это требует применения четырехкулачковых патронов.

Самодельные приспособления характеризуются появлением индивидуального привода, такая конструкция дает возможность максимально простого центрирования.

При использовании патронов с таким приводом предоставляется шанс обработки на станке прямоугольных и асимметричных деталей. Квадратные прутки обрабатываются с использованием самоцентрирующихся приспособлений, которые оснащаются четырьмя кулачками.

Часто в металлообрабатывающих станках осуществляется применение трехкулачковых патронов.

Трехкулачковый патрон для токарного станка

С их помощью обеспечивается качественное выполнение работ с прутками, имеющими большое сечение.

Дополнительно они применяются для обработки деталей, имеющих круглую или шестигранную форму. Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Для такой оснастки характерны высокие усилия зажима, благодаря максимально простой конструкции изделия его переналадку в соответствии с размерами заготовки сможет выполнить любой желающий мастер.

Если трехкулачковые патроны будут активно использоваться, это приведет к потере точности, что является их единственным недостатком.

Советы мастеров

При большом сечении заготовок рекомендуется применение вращающегося и упорного центров. С их помощью обеспечивается эффективное проведение работ по металлу, помещение заготовки в центр происходит только после проведения ее зацентровки.

С торцов вала заготовки с этой целью необходимо выполнить специальные отверстия. Благодаря применению хомутика деталью от шпинделя осуществляется получение вращающегося момента.

Фрезерное оснащение отличается скрупулезностью и ювелирностью, работа проходит в равномерном ритме, от мастера требуется постоянный контроль движения вала.

Патроны, которые выполнены по поводковому типу, характеризуются небольшим корпусом.

Его устанавливают на шпиндель токарных станков.

Торцевая часть агрегата оснащается запрессованным пальцем, с его помощью проводится отправка необходимого крутящего момента на хомутик. Фиксация хомутика к детали, которая обрабатывается, осуществляется болтом.

Применение поводкового патрона не проводится при большой величине центрового отверстия заготовок. В таком случае возникает необходимость применения вращающегося центра, имеющего особую конструкцию.

Рабочая часть дополнительных деталей характеризуется выраженной рифленой поверхностью. Если при обработке заготовки необходимо срезать слой большой толщины, тогда необходима установка вращающегося заднего центра на станок. Он позволяет работать оборудованию на высокой скорости.

Приспособления для станков позволяют значительно упростить процесс обработки металлических заготовок. Для обеспечения качественного выполнения работ рекомендуется правильно проводить подбор изделия. С этой целью токарь должен руководствоваться определенными правилами. Он может купить готовое приспособление или сделать его самостоятельно.

Он может купить готовое приспособление или сделать его самостоятельно.

Видео по теме: Полезное приспособление для токарного станка

Мини токарный станок по металлу своими руками. Как сделать токарный станок по металлу своими руками

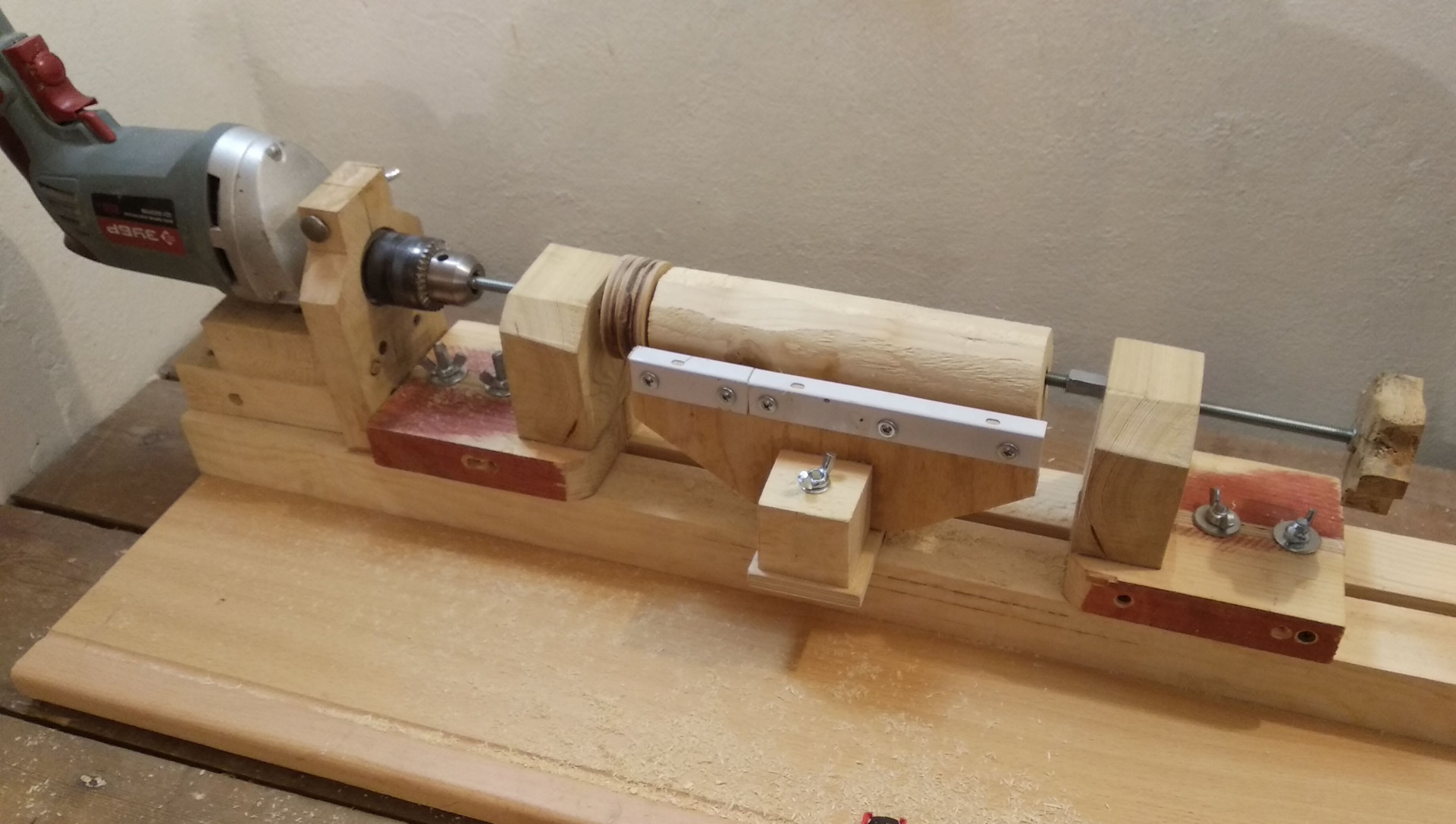

Самодельный токарный станок по металлу своими руками не редко становится достойной альтернативой заводскому оборудованию. Если вам требуется проводить у себя в гараже мелкие работы по металлу, отличным решением будет изготовить станок своими руками. Некоторые детали придется приобрести, но в целом вы сможете заслуженно считать полученный агрегат самодельным устройством.

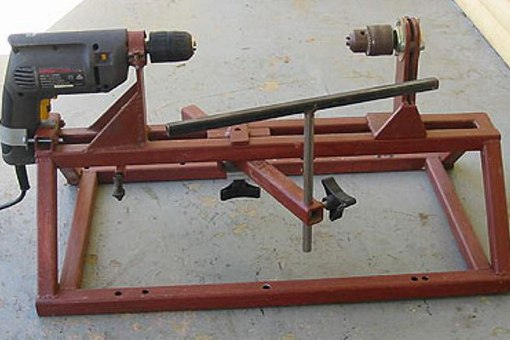

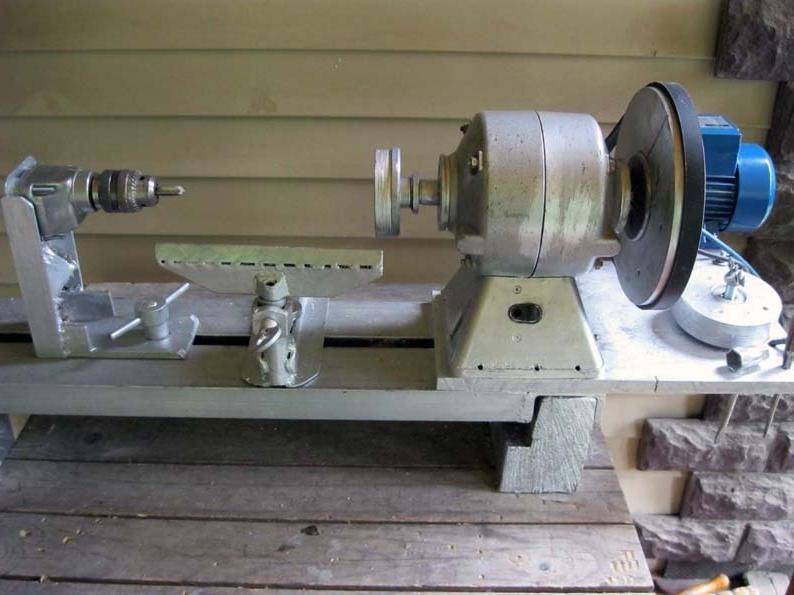

Фото самодельного токарного станка по металлу

Как заводской, так и самодельный станок служит для обработки металлических заготовок, которые вращаются во время выполнения работы.

- Режущий инструмент воздействует на вращающуюся металлическую заготовку, меняя ее форму, конфигурации, размеры;

- При обработке металла значительную роль играют резцы и положение заготовки относительно оси вращения;

- Это предопределяет выбор режима работы станка;

Используя настольные токарные приспособления вы сможете создавать изделия сложных форм — цилиндры, конусы, сферы и пр. Если предусмотреть в устройстве возможность изменения положения заготовок относительно оси вращения, станок превратится в более функциональное оборудование. На нем можно будет изготавливать элементы мебели, декора, интерьера и пр.

На нем можно будет изготавливать элементы мебели, декора, интерьера и пр.

Элементы самодельного станка

Чертеж самодельного токарного станка для металла

Если вы решили изготовить станок из дрели или другого исходного приспособления, вам необходимо иметь перед собой чертежи и наглядные видео. С помощью фото и видео инструкций, основанных на выбранных вами чертежах, вам удастся проще добиться желаемого результата.

Следует понимать, что изготовление такого станка — задача не из простых. Потому внимательно изучите чертежи, определите, что из компонентов вы сможете сделать сами, а что лучше приобрести или заказать у специалистов.

В перечень обязательных компонентов будущей конструкции входит:

- Станина. Это основа вашего станка, корпус оборудования, на котором будет размещаться все основные узлы. Определитесь сразу со способом расположения — настольный или напольный.

- Передняя бабка станка. Она же шпиндельная бабка, которая обеспечивает фиксацию заготовок и меняет положение изделия относительно оси вращения.

- Суппорта токарного станка. С их помощью вращательное движение передается от электродвигателя к обрабатываемой заготовке.

- Направляющие. Правильно выполненные направляющие позволяют максимально точно подавать металлические изделия к резцам. Так обработка получается более качественной.

- Задняя бабка станка. Она требуется на тот случай, если нужно зафиксировать заготовки с двух сторон.

- Каретка. С помощью нижней каретки крепятся резцы.

- Используя салазки, вы сможете менять расстояние между задней и передней (шпиндельной) бабкой.

- Блок управления. Он может включать несколько типов передач, которые обеспечивают изменения режимов вращения шпинделя и смещение заготовки относительно режущего инструмента.

Некоторые умельцы создают сразу многофункциональный домашний токарный инструмент. Популярное решение — это функция дрели на станке. Чтобы добиться желаемого эффекта, используются специальные патроны. Этот патрон меняется на агрегате, в результате чего вы можете не только точить, но и сверлить заготовки на одном станке.

Выбрать патрон или сделать — вопрос достаточно серьезный. Если вы настоящий мастер своего дома, сделать патроны своими руками будет не так сложно. Но начинающим токарям лучше приобрести готовые заводские патроны и менять их по мере необходимости.

Этапы изготовления

Решив сделать оборудование, обязательно возьмите на вооружение чертежи. Опираясь на подробную инструкцию, даже новички могут выполнить отличный по качеству станок. Будет он иметь возможность менять патроны и работать в режиме дрели или нет, зависит уже от вас.

- Сначала определитесь с выбором электродвигателя. Некоторые используют моторы от дрели, а также ее патроны. Но это не всегда оптимальное решение. Специалисты советуют выбирать асинхронные электродвигатели достаточной мощности. Они смогут удовлетворить ваши потребности по обработке металла своими руками, а также будут служить достаточно долго без поломок.

- Следующий момент — это передача вращательного момента от электродвигателя к шпиндельной бабке.

- Вопрос изменения расстояния между бабками специалисты советуют решить при помощи червячного вала. Выбирайте устройство, шаг витков у которого минимальное.

- Шпиндельная передняя бабка тяжела в самостоятельном изготовлении. Потому лучше не рисковать, а приобрести бабку от производителя. В ней имеется необходимый функциональный набор, плюс не придется переживать относительно надежности устройства.

- Фиксировать резцы можно приспособлениями, изготовленными своими руками. Только выполняя фиксаторы, обязательно убедитесь, что они будут регулироваться в двух плоскостях — вертикальной и горизонтальной.

- Крепление к столу. Предусмотрев специальные монтажные отверстия на будущем станке, вы сможете его надежно зафиксировать на столе.

Это позволит избежать вибраций и обеспечит высокую точность обработки заготовок.

Это позволит избежать вибраций и обеспечит высокую точность обработки заготовок. - Резцы. Некоторые токари резцы изготавливают самостоятельно, причем по качеству они редко уступают заводским изделиям. Для грубой обработки вполне подойдут самодельные резцы, а вот для выполнения более тонких операций мы все же посоветовали бы купить набор заводских инструментов. Вставляя в патрон различные насадки, вы сможете выполнять всевозможные операции по обработке металлических заготовок.

Самодельные станки во многом хороши. При этом важно понимать, что по уровню надежности, безопасности и функциональности достичь уровня заводских моделей они не способны. Потому если вам требуется токарное оборудование на долгосрочную перспективу, лучше не рисковать, не экспериментировать, а купить хороший, проверенный агрегат от ведущего производителя.

В работах по металлу, для изготовления деталей цилиндрической (конической) формы, используется токарный станок. Существует множество моделей этого производственного устройства, и всем им присуща практически одинаковая компоновка из схожих узлов и деталей. Одним из таковых является суппорт станка.

Одним из таковых является суппорт станка.

Для лучшего понимания функций, который выполняет суппорт токарного станка, можно рассмотреть его работу на примере распространенной модели 16к20. Ознакомившись с этой информацией, возможно у некоторых домашних мастеров появится идея создать своими руками самодельный токарный станок для проведения работ по металлу.

1 Что такое суппорт станка?

Это достаточно сложный узел , невзирая на кажущуюся простоту. От того, насколько правильно он изготовлен, установлен, отрегулирован — зависит качество будущей детали, и количество времени, которое было затрачено на ее изготовление.

1.1 Принцип работы

Размещенный на станке 16к20 суппорт может передвигаться в следующих направлениях:

- поперечном — перпендикулярно оси вращающейся заготовки для углубления в нее;

- продольном — режущий инструмент передвигается вдоль поверхности заготовки для снятия лишнего слоя материала или протачивания резьбы;

- наклонном — для расширения доступа к поверхности обрабатываемой детали под нужным углом.

1.2 Устройство суппорта

Суппорт для станка 16к20 расположен на нижних салазках, которые передвигаются по направляющим, закрепленным на станине, и таким образом происходит продольное перемещение. Движение задается вращением винта, который преобразовывает вращательное усилие в поступательное движение.

На нижних салазках, суппорт передвигается и поперечно, но по отдельным направляющим (поперечным салазкам), расположенным перпендикулярно оси вращения детали.

К поперечным салазкам, специальной гайкой, крепится поворотная плита, на которой имеются направляющие для передвижения верхних салазок. Задавать движение верхним салазкам можно с помощью поворотного винта.

Поворот верхних салазок в горизонтальной плоскости происходит одновременно с плитой. Таким образом, происходит установка режущего инструмента, под заданным углом к вращающейся детали.

Станок оснащен резцовой головкой (резцедержателем), который закреплен на верхних салазках специальными болтами и отдельной рукояткой. Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

Движение суппорта происходит по ходовому винту, который расположен под ходовым валом. Такая подача осуществляется вручную.

1.3 Регулировки суппорта

В процессе работы на станке станка 16к20 происходит естественный износ, расшатывание, ослабление креплений суппорта. Это естественный процесс и его последствия необходимо постоянно контролировать путем регулярных подстроек и регулировок.

На суппорте станка 16к20 проводятся следующие регулировки:

- зазоров;

- люфта;

- сальников.

1.4 Регулировка зазоров

Во время поперечного и продольного движения суппорта станка 16к20 по салазкам, происходит износ винта и рабочей их поверхности вследствие постоянного трения.

Наличие такого свободного пространства приводит к неравномерному перемещению суппорта, заеданию, колебанию при возникающих боковых нагрузках. Удаляется излишний зазор при помощи клиньев, при помощи которых каретка прижимается к направляющим.

1.5 Регулировка люфта

Люфт появляется в винтовой передаче.

1.6 Регулировка сальников

При длительной работе по металлу на станке 16к20 происходит износ и засорение сальников, которые находятся на торцах выступа каретки. Визуально это определяется при появлении грязных полос во время продольного перемещения суппорта.

Для того, чтобы устранить такое явление без разборки узла, необходимо промыть войлочную набивку и пропитать ее машинным маслом. При полной непригодности изношенных сальников следует заменить их новыми.

1.7 Ремонт суппорта

Это устройство токарного станка с течением времени изнашивается при постоянных значительных нагрузках в работе по металлу.

Наличие значительного износа легко определяется по состоянию поверхности направляющих салазок. На них могут появиться небольшие впадины, что будет препятствовать свободному перемещению суппорта в заданном направлении.

При своевременном регулярном уходе такой ремонт может и не понадобиться, но в случае появления подобного рода дефекта следует заняться ремонтом, а при сильном износе — заменой.

Суппорт 16К20 достаточно часто требует ремонта каретки, который заключается в восстановлении нижних направляющих, которые взаимодействуют с направляющими станины. Особого внимания требует поддержание стабильной перпендикулярности расположения каретки.

При ремонте суппорта необходимо проводить проверку по обеим плоскостям при помощи строительного уровня.

2

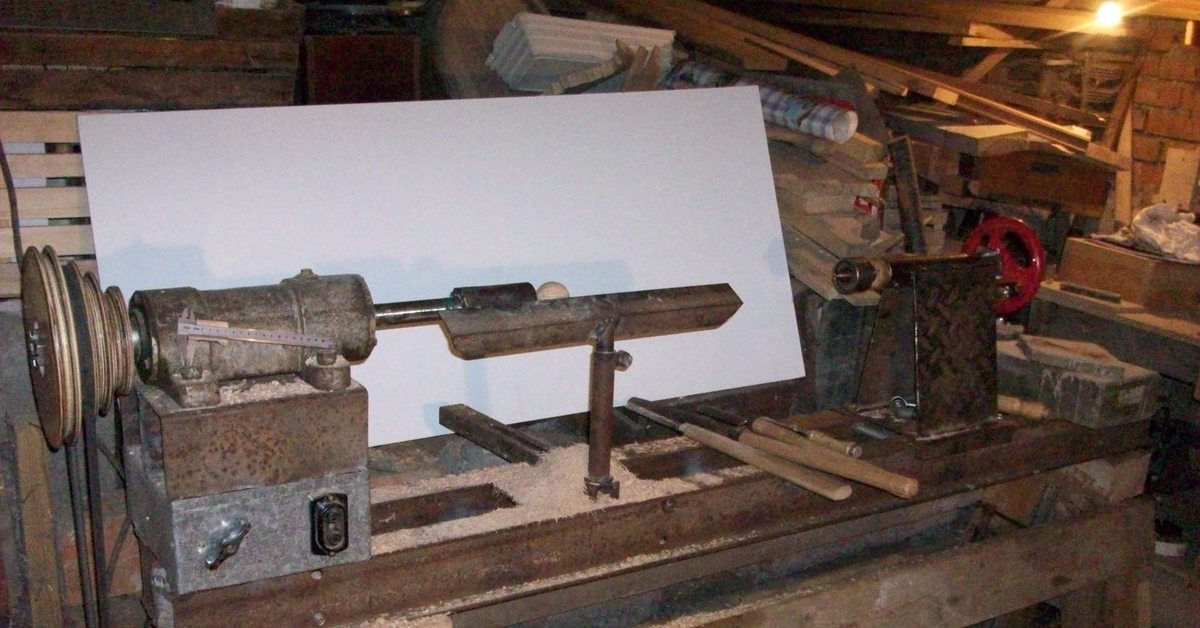

Токарное устройство, при помощи которого выполняются работы по металлу, может быть очень простым. Собрать самодельный станок своими руками можно практически из подручных средств, которые берутся из пришедших в негодность механизмов.

Начать следует с металлической рамы сваренной из швеллера, которая будет станиной. С левого края на ней закрепляется передняя неподвижная бабка, а справа — устанавливается опора. Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Самодельный станок, сделанный своими руками, предусматривает наличие уже готового шпинделя с патроном или планшайбой.

Шпиндель получает вращательный момент от электродвигателя через клиноременную передачу.

При работе станка по металлу, резец удержать своими руками невозможно (в отличие работы с деревом), поэтому потребуется суппорт, который будет передвигаться продольно. На нем устанавливается резцедержатель с возможностью его перемежения поперечно направлению движения самого суппорта.

Задается перемещение суппорта и резцедержателя на заданную величину при помощи винта с маховиком, на котором имеется кольцо с метрическими делениями. Маховик приводится в движение вручную.

2.2 Материалы и сборка

Для того чтобы собрать токарное устройство своими руками потребуются:

- цилиндр гидравлический;

- вал от амортизатора;

- уголок, швеллер, балка из металла;

- электродвигатель;

- два шкива;

- ременная передача.

Самодельный токарный станок своими руками собирается таким образом:

- Из двух швеллеров и двух металлических балок собирается рамная конструкция. При работе в будущем с деталями, имеющими длину более 50 мм, следует использовать материалы толщиной не менее 3мм для уголка и 30 мм для стержней.

- Продольные валы закрепляются на двух швеллерах направляющими с лепестками, каждый из которых имеет болтовое соединение или приварен сваркой.

- Для изготовления передней бабки используется гидравлический цилиндр, толщина стенки у которого должна быть не менее 6 мм. В нем запрессовываются два подшипника 203.

- Через подшипники, внутренний диаметр которых равен 17 мм, прокладывается вал.

- Гидравлический цилиндр заполняется смазывающей жидкостью.

- Под шкивом устанавливается гайка с большим диаметром, для предотвращения выдавливания подшипников.

- Готовый шкив берется из отслужившей стиральной машины.

- Суппорт изготавливается из пластины с приваренными к ней цилиндрическими направляющими.

- Патрон можно изготовить из отрезка трубы, подходящего диаметра, с наваренными на нем гайками и проделанными отверстиями для 4-х болтов.

- Приводом может служить электродвигатель той же стиральной машины (мощность 180 Вт), соединенный с передней бабкой ременной передачей.

Правильно собранные токарные станки по металлу своими руками, дадут возможность тем мужчинам, которые предпочитают все делать самостоятельно, выполнять множество полезных операций.

С помощью такого мини устройства можно проводить различные виды обработки металлических заготовок, начиная от накатки рельефа на поверхности и заканчивая нарезанием при необходимости резьбы.

Настольный токарный станок по металлу открывает новые возможности перед домашним мастером и позволяет ему превратить работу в удовольствие.

Между тем, не каждому по карману приобрести уже готовое устройство в специализированном магазине.

В этом случае выходом их положения может стать сборка такого мини станка своими руками, и сделать это, при наличии желания, соответствующего материала и инструмента, сможет каждый.

Самодельное токарное устройство отлично подойдет для гаража и дома и сможет выполнять большой объем соответствующей работы, такой как заточка резцов, нарезание резьбы, шлифование поверхности какого-либо металлического приспособления и многое другое.

Самодельный токарный станок по металлу, который можно увидеть на фото ниже, собранный по всем правилам, ни в чем не будет уступать профессиональному оборудованию.

Токарный агрегат способен выполнять огромное количество самых полезных функций, без которых сложно представить любую металлообработку.

Современные устройства данного типа способны работать практически с любым материалом, начиная от металла и дерева, и заканчивая пластиком.

Такой агрегат дает возможность производить множество операций. В первую очередь, при помощи него можно получить из заготовки готовую деталь заданных размеров и формы.

Кроме этого, при его помощи растачивается инструмент, обрабатывается деталь, сверлятся технологические отверстия, нарезается резьба, а также накатывается рифленая поверхность.

В настоящее время на соответствующем рынке можно найти огромный выбор данного типа оборудования, однако, в большинстве случаев все оно предназначено не для гаража и домашней работы, а для профессионального использования на предприятиях.

В качестве домашнего приспособления лучше всего такое мини устройство собрать своими руками, которое сможет работать как с металлом, так и с деревом.

Конечно, для самостоятельной сборки потребуются определенные навыки, соответствующая оснастка и инструмент, а также некоторые другие приспособления.

Лучше всего, если собранный своими руками мини токарный агрегат позволит обрабатывать мелкие деревянные заготовки, например, при необходимости отремонтировать мебель, а также работать с металлом.

При помощи данного устройства можно со временем научиться самостоятельно изготавливать различный кухонный инвентарь и интересные предметы мебели с изящными элементами декора.

Токарный агрегат позволяет быстро создать детали самого разного сечения, а также выточить всевозможные приспособления.

Принцип работы любого токарного оборудования заключается в том, что заготовке придается вращательное движение, после чего она обрабатывается до необходимой формы различным типом резцов.

Между тем, настольный токарный станок по металлу, собранный в домашних условиях, представляет собой достаточно сложный агрегат, который состоит из множества самых разных приспособлений и элементов.

История создания

Первые устройства, которые по принципу своей работы напоминали современные токарные агрегаты, появились на свет несколько тысяч лет назад.

Такие приспособления использовались, главным образом, для обработки камня и дерева. Чуть позже их стали использовать и для работы с металлическими заготовками.

Токарное устройство в современном его понимании появилось в начале восемнадцатого века.

Его изобретателем стал инженер Нартов, который использовал в своем агрегате детали, которые были произведены из металла.

Между тем, первые токарные устройства приводились в движение за счет ручной силы при помощи специального маховика.

Со временем привод трансформировался в автоматический, и необходимое вращательное движение создавалось посредством трансмиссионного вала и передавалось через ременчатые передачи.

С появлением электрических двигателей основным приводом токарного станка стал именно электродвигатель, который используется в данном типе оборудования и в наше время.

Как и раньше, современный токарный агрегат состоит из набора определенных механизмов и элементов, которые особым образом взаимодействуют между собой.

Его оснастка включает в себя самые разные элементы.

Так, количество оборотов шпинделя раньше регулировали за счет использования ступенчато-шкивного привода, а сегодня эта операция осуществляется при помощи коробки передач.

Модернизация с течением времени затронула абсолютно все узлы токарного станка, однако схема и принцип его работы и сегодня остались такими же, как и много лет назад.

Практически все виды обработок заготовок производятся при помощи металлических резцов, изготовленных из высококачественной стали.

Современная оснастка токарного станка позволяет многие операции выполнять более качественно и быстро, а это значит, что функциональные возможности такого оборудования увеличились в несколько раз.

Устройство токарного станка

Мини токарный станок, который можно использовать для обработки несложных деревянных и металлических заготовок, должен обязательно состоять из рамы, передней и задней бабки, а также упоров для резцов и, конечно же, электропривода.

Основное предназначение рамы в этом случае — это создание опоры для всех элементов устройства.

В свою очередь передняя бабка должна быть жестко закреплена и служить основной базой для устройства вращательного узла.,

Передаточный механизм в таком агрегате, как правило, располагается в передней части рамы и обеспечивает надежную связь между ведущим центром и основным приводом, в качестве которого выступает электромотор.

Для того чтобы прочно фиксировать обрабатываемую заготовку, устанавливают заднюю бабку, которая может перемещаться по направляющей в зависимости от размеров обрабатываемой детали.

Для токарного станка с небольшой мощностью можно в качестве электропривода использовать мотор от дрели.

Такой мини станок даст возможность производить несложные операции с небольшими заготовками, однако, если планируется работа с массивным материалом, лучше использовать более мощный мотор.

Устройство для передачи необходимого вращательного момента непосредственно на заготовку лучше оснастить ременной передачей, однако, можно выполнить и прямое подключение, для чего ведущий центр следует прочно насадить на сам вал электродвигателя.

В любом токарном станке ведомый и ведущий центры в обязательном порядке должны размещаться только на одной оси, в противном случае при работе будет наблюдаться сильная вибрация.

Раму самодельного токарного станка следует собирать только из металлических профилей и уголков, используя при этом правильно составленный чертеж.

Более подробно об устройстве самодельного токарного станка рассказано на видео, которое размещено ниже.

Процесс сборки токарного станка

Собранный своими руками станок позволит выполнять в домашних условиях достаточно сложные операции, кроме этого, при помощи него может быть осуществлена при необходимости заточка различных заготовок.

Легче всего своими руками собрать станок лучкового типа, схема работы которого не слишком сложная. Для его сборки потребуется не только соответствующий материал, но и инструмент, а также чертеж.

Подготовив для работы инструмент и материал, следует изготовить из дерева стойки и прикрутить к ним болты.

Стойки должны иметь жесткую конструкцию и не расшатываться при работе агрегата.

Для укрепления деревянных стоек, а также резцов, рекомендуется использовать подручник, который можно изготовить из двух досок. Подручник для резцов должен иметь возможность свободно вращаться.

При изготовлении своими руками всех элементов станка следует использовать только профессиональный инструмент.

На видео, которое размещено ниже, рассказано о том, какой инструмент необходим для работы и как самостоятельно собрать токарный станок, при помощи которого может выполняться как заточка заготовок, так и многие другие операции.

Для того чтобы фиксировать заготовку, которую необходимо обработать, используют гайки, которые должны не только прочно ее укрепить, но и дать возможность двигаться в заданном направлении под ход резцов.

Следует также хорошо продумать и об устройстве электродвигателя, при помощи которого будет производиться необходимая заточка заготовки.

Для этих целей можно использовать небольшой двигатель с малой мощностью. Он позволит производить несложную обработку самых разных заготовок.

Также, используя соответствующий инструмент, данный агрегат можно дополнительно оснастить насадкой под шлифовальные круги, что еще больше расширит его возможности.

Более подробно о том, как имея под рукой весь необходимый инструмент и материал, собрать своими руками станок, рассказано на видео, размещенном ниже.

Цилиндрические изделия из дерева распространены во всех сферах быта. Это могут быть рукояти для инструмента, балясины под перилами, детали для мебели, ручки дверей. На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

Если вы покупаете комплект для лестницы на второй этаж вашего частного дома – сумма может стать неподъемной даже для владельца загородной недвижимости.

Все знают, что дерево – самый простой в обработке материал. С помощью топора, ножовки, и наждачной бумаги, можно сделать все что угодно. За исключением деталей круглой формы.

Именно такие практичные украшения сделанные из дерева продаются дороже всего. Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

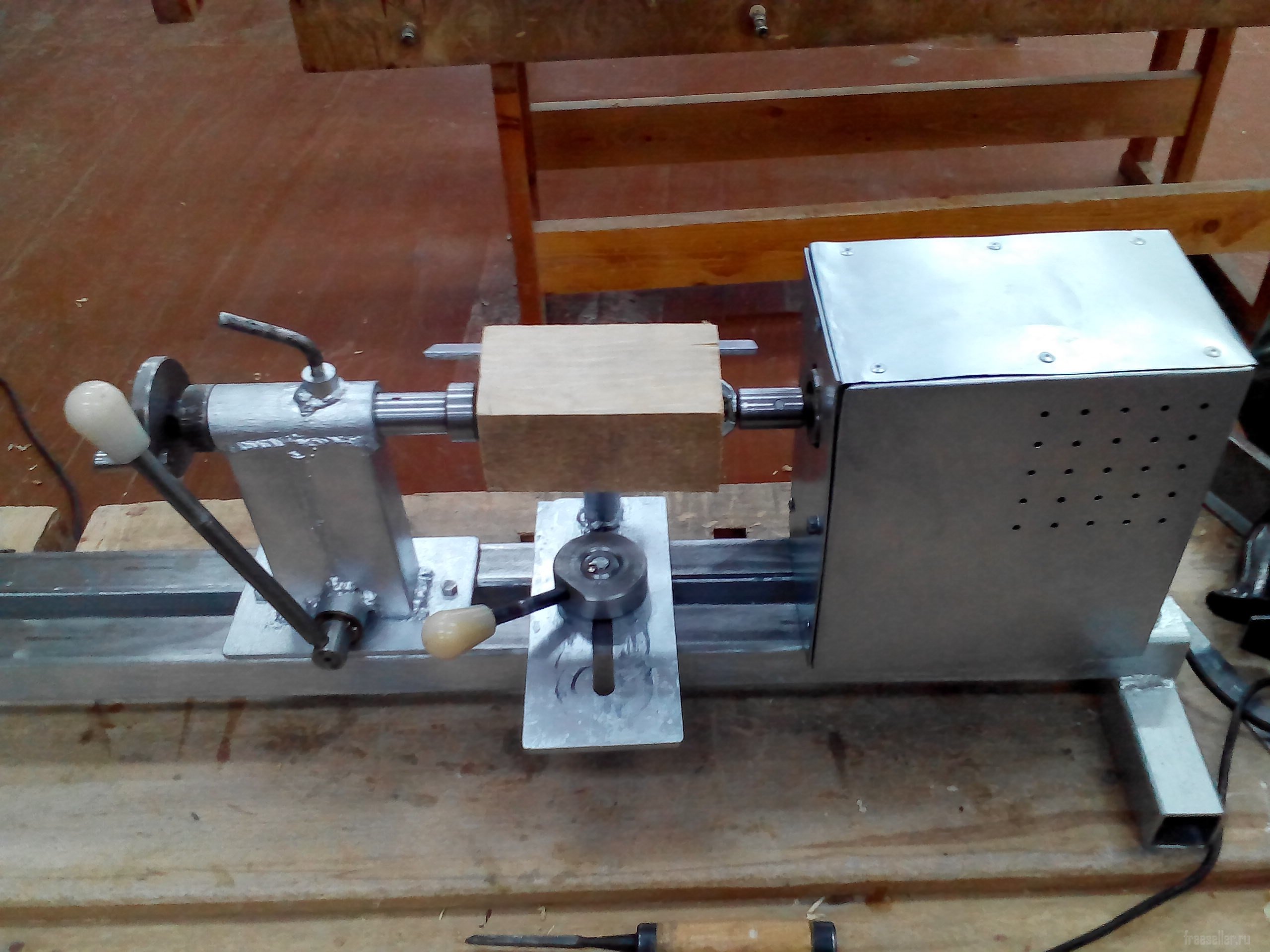

Глядя на фото, любой домашний мастер задумается, а что сложного в конструкции? И будет абсолютно прав. Деревообрабатывающий станок можно и нужно сделать своими руками.

Конструкция его достаточно простая. Заготовка закрепляется вдоль оси вращения. К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

Пример простой конструкции токарного станка по дереву, который можно собрать своими руками за пару дней — видео

Короткие заготовки малого диаметра, вообще можно зажимать одним концом в патроне ручной дрели (предварительно ее закрепив), и обтачивать до нужной формы.

Кстати о дрели – с ее помощью легко изготовить токарный станок малой мощности.

Еще в старых журналах «Моделист конструктор» предлагались простейшие приспособления для обработки дерева.

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Важно! Токарный станок обязательно должен быть цельным. Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции , не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых , – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

- Да, это создает дополнительные сложности в конструкции, но они перекрываются преимуществами: во-первых, двигатель работает в щадящем режиме, во-вторых, с помощью набора шкивов можно регулировать скорость без потери мощности.

- Шпиндель токарного станка по дереву. Фиксирующий элемент, передающий крутящий момент на заготовку. Может быть простым упором с зубьями от проскальзывания, или иметь фиксирующие винтовые зажимы (конструкция называется планшайба).

Важно! Любой регулятор скорости (читай питающего напряжения) приводит к потерям крутящего момента мотора.

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

Важно! Центры передней и задней бабки, а также плоскость подручника должны совпадать. В противном случае обработка заготовки будет невозможна.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Простой токарный станок по дереву из швеллера и электродвиггателя, смотрите подробности в этом видео.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Возможно они покажутся излишними, но лучше как говорится «перебдеть».

- Заготовка должна вращаться на вас (и соответственно на режущую кромку инструмента)

- Перед началом обработки резцами, необходимо придать заготовке форму, приближенную к цилиндрической (разумеется, по возможности).

Для этого можно использовать рашпиль, прижимая его плоскостью

Для этого можно использовать рашпиль, прижимая его плоскостью - Резец безопаснее прижимать к заготовке не под прямым, а под острым углом. Затем, по мере придания формы, не отрывая от поверхности, выводить угол на прямой

- Не надо стараться получить гладкую поверхность с помощью режущего инструмента. Шлифовка производится наждачной бумагой. Только не забудьте одеть рукавицы – от трения можно обжечь руки

- Твердые породы дерева обрабатываются на высоких скоростях, мягкие на малых оборотах.

Станок начального уровня

Если рассмотренная конструкция слишком сложная – вернемся к варианту, как сделать токарный станок по дереву из дрели или шуруповерта. Разумеется, элементы художественной отделки на таком оборудовании не выточить. Но изготовить ручку для напильника или сковороды – запросто.

Достаточно закрепить дрель на ровном основании с помощью зажима для шейки инструмента. А напротив, строго соосно, установить заднюю бабку.

Разумеется, незачем стремиться к эстетическому идеалу, как на эскизе. Главное – чтобы конструкция получилась прочной и удобной.

Главное – чтобы конструкция получилась прочной и удобной.

И наконец, главный бонус – дрелью по прежнему можно будет пользоваться по назначению.

Делаем своими руками токарный станок по дереву из дрели, советы и рекомендации по изготовлению.

Многие мужчины пытаются сделать самодельный токарный станок. Хозяева утверждают, что работа на токарном станке позволяет наслаждаться процедурой создания изящных вещей из необработанных заготовок. Купить готовый станок – не каждому по карману. Поэтому в этой статье мы рассмотрим, как сделать самодельный токарный станок.

Предназначение токарного станка

Токарный станок является одним из первых металлообрабатывающих станков, что был изготовлен преимущественно для обработки изделий из любого материала – дерева, пластика и металла. С помощью такого станка можно получать детали различной формы при обработке наружной поверхности, расточке и сверловке отверстий, нарезке резьбы и накатке рифленой поверхности.

Производители в настоящее время изготавливают большое количество различных токарных станков. Однако зачастую они являются слишком сложными для домашней работы, громоздкими и дорогостоящими. Прекрасная альтернатива этому – изготовление самодельного маленького токарного станка по дереву или металлу, который является удобным в использовании благодаря своим небольшим размерам и простоте управления и позволяет обрабатывать в минимальные сроки небольшие детали.

Хорошо иметь в условиях домашнего пользования токарный станок по дереву, с помощью которого можно выточить мелкие детали для мебели, рукоятки для слесарных инструментов, держаки для хозяйственного инвентаря. Начав с простых изделий, вы можете постепенно дойти до создания изящных точеных мебельных гарнитуров и деталей для парусных яхт. С помощью токарных станков можно выточить нужные детали круглого сечения: оси или колеса.

Принцип работы на подобном токарном станке достаточно прост: заготовке, которая зажата в горизонтальном положении, придается вращательное движение, а лишний материал снимается подвижным резцом. Однако для осуществления этих простых манипуляций требуется механизм, который состоит из множества деталей, точно пригнанных между собой.

Однако для осуществления этих простых манипуляций требуется механизм, который состоит из множества деталей, точно пригнанных между собой.

История токарного станка

Токарные станки прошли длинный путь развития, являясь когда-то примитивными устройствами и превратившись сейчас в высокопроизводительное оборудование для токарной обработки. За пару тысячелетий до наших дней самые простые устройства для обработки изделий из дерева и камня и придания им фасонной и цилиндрической поверхности применялись в Древнем Египте.

В начале восемнадцатого века наш соотечественник, изобретатель и механик Андрей Нартов сконструировал и создал первый токарный станок с использованием суппорта с механическим перемещением. Это стало началом производства современных токарных станков своими руками и на предприятиях. Многие детали в станках Нартова, шкивы, рейки, зубчатые колёса, винты, были металлическими. Станки, как и прежде, в движение приводились человеком с помощью маховика.

В конце восемнадцатого столетия после изобретением паровой машины и мотора внутреннего сгорания, а потом и электрического двигателя ручной привод заменили машинным. Передача к токарным станкам движения выполнялась от общего двигателя посредством трансмиссионного вала. Его подвешивали к потолку или стене цеха. Движение от вала передавалось на каждый станок с помощью ременных передач.

Передача к токарным станкам движения выполнялась от общего двигателя посредством трансмиссионного вала. Его подвешивали к потолку или стене цеха. Движение от вала передавалось на каждый станок с помощью ременных передач.

Токарные станки в начале двадцатого века стали оснащать экономичными электрическими двигателями, индивидуальными для каждого станка. Одновременно станки начали усовершенствоваться, так как в них нуждалось массовое производство. Промышленности были необходимы станки для обеспечения высокой производительности и максимально высокого качества обработки деталей.

Для изменения количества оборотов шпинделя и усовершенствования механизма станков они начали оснащаться ступенчато-шкивным приводом. Ходовой винт со шпинделем соединяли с помощью гитары из зубчатых колёс. Эти агрегаты в последствие были дополнены коробкой подач. Еще одним новшеством, появившимся в токарных станках, стала раздельная передача движений от ходового винта и валика на суппорт. В первом случае происходила нарезка резьбы, во втором -все остальные операции. Модернизация также коснулась и механизм фартука.

Модернизация также коснулась и механизм фартука.

Быстрое развитие токарных станков ускорило возникновение быстрорежущей стали. Ее использование позволило скорость резки увеличить в пять раз, если сравнить со скоростью обработки обыкновенной углеродистой стали. Чтобы увеличить количество оборотов, число разных видов подач, токарные станки стали оснащаться ещё более сложной коробкой передач и вращения, а использовавшееся ранее подшипники качения заменили подшипниками вращения. Особое внимание стало уделяться автоматической смазке деталей токарного станка.

Устройство токарного станка

Простейший самодельный токарный станок, что предназначен для обработки деревянных заготовок, в своей конструкции имеет несколько основных частей: раму, переднюю и заднюю бабки, ведущий и ведомый центры, электропривод, упор для резца. Рама выступает станиной и опорой для остальных агрегатов станка. Передняя бабка является неподвижной и служит базой для расположения основного узла вращения.

В передней раме размещается передаточный механизм, который связывает электрический мотор и ведущий центр. Вращательное движение через ведущий центр передаётся заготовке. Вдоль рамы свободно перемещается задняя бабка. Её перемещают зависимо от длины заготовки таким способом, чтобы обрабатываемую деталь прочно закрепить через ведомый центр.

Для токарного станка можно использовать любой привод, но только при соответствии его по оборотам и мощности обрабатываемой заготовке. И если уменьшение и падение оборотов можно решить при помощи передаточной системы, то мощность мотора останется неизменной.

Теоретически для самодельного настольного токарного станка может подойти любой мотор, даже на 200 Вт, но если вы намерены обрабатывать массивные заготовки, может случиться перегрев и возникнуть частые остановки. Чаще всего для передачи вращения применяется ременная передача, иногда фрикционная и даже цепная. Возможно решение и с отсутствием передаточных механизмов, где патрон или ведущий центр насаживается на вал электрического двигателя.

Ведомый и ведущий центры должны размещаться на одной оси, иначе заготовка будет вибрировать. При этом должны выполняться такие условия: фиксация, центровка и вращение. В лобовых станках применяется только ведущий центр. Фиксация заготовки в этом случае совершается при помощи планшайбы или кулачкового патрона.

Раму принято собирать из металлических профилей или уголков, а может состоять из деревянного бруска. В любом случае должно быть обеспечено жёсткое крепление ведущего и ведомого центров. Раму проектируют так, чтобы задняя бабка при настройке могла свободно перемещаться вдоль оси. Упор для резца также должен перемещаться.

После установки необходимого положения следует создать жесткую фиксацию всех элементов самодельного мини токарного станка. От цели работы, типа и размеров обрабатываемых заготовок зависят конечные габариты и форма агрегатов конструкции. Зависимо от назначения станка, также подбирается мощность и разновидность электропривода, который передаёт вращающейся детали нужное усилие. Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Он должен иметь характеристики, которые соответствуют испытываемой нагрузке.

Коллекторные двигатели для устойчивой работы электроприводом подходят меньше всего. При отсутствии нагрузок обороты неконтролируемо увеличиваются, и под действием экстремальной центробежной силы заготовка может вылететь из фиксаторов, что является очень опасным. Возможно применение таких моторов с редуктором, которые ограничивают бесконтрольный разгон заготовки. А вот в процессе вытачивания миниатюрных деталей с малой массой беспокоиться не о чем.

Для обработки заготовки, которая имеет диаметр 10 и ширину 70 сантиметров, рекомендуется применять асинхронный электродвигатель с мощностью больше 250 Вт. Такая разновидность электроприводов имеет устойчивость частоты вращения при нагрузках, и у них нет экстремального возрастания частоты вращения при отсутствии нагрузки и высокой массе вращаемой заготовки.

С другой стороны без использования ременной передачи, а при применении вала двигателя как части ведущего центра, внутри электромотора подшипники претерпевают нагрузку, на которую они не рассчитаны. Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Подшипники вала рассчитаны исключительно на нагрузку, что приложена под прямым углом, а в изготовленных своими руками миниатюрных токарных станках получается, что присутствует ещё и усилие, что направлено вдоль вала и провоцирует быстрое разрушение подшипников электродвигателя.

Поэтому вы можете скомпенсировать продольную силу. Необходимо сделать с обратной стороны вала упор, где имеется технологическое углубление. Зависимо от конструктивных особенностей двигателя следует найти в его задней части опору, сделать аналогичное углубление и поместить шарик необходимого размера между ней и торцом вала. Упор должен хорошо прижимать шарик к валу, в противном случае толку от подобного подшипника не будет.

Ведомый центр бывает вращающимся или неподвижным. Он размещается на задней бабке станка. Если центр является неподвижным, то его изготавливают из обыкновенного болта, заточив конец резьбовой части под конус. В бабке также имеется внутренняя резьба. Тогда при вращении заострённого болта можно прижимать заготовку между центрами.

Ход болта составляет 20-30 миллиметров, остальное расстояние выставляют перемещением по направляющей оси задней бабки. Отшлифованный заострённый болт, что выступает ведомым центром, перед работой необходимо смазать машинным маслом для избегания дымления заготовки, как показано на видео о токарных станках.

Изготовление токарного станка

Своими руками токарный станок может собрать каждый умелец. Он характеризуется простотой в производстве и надежностью в работе. На нем вы сможете изготавливать и протачивать детали, а также затачивать режущий инструмент и обтачивания металлических изделий, проведения работ с костью, пластмассой и деревом, создания деревянных сувениров и предметов быта, а также при ремонте машины.

Находясь дома, у вас получится сделать своими руками токарный станок лучкового вида. Он является многофункциональным и простым в применении. А легкость заменяемости стальных элементов гарантирует длительный срок службы такого оборудования и его возможности переключения на работу с различным материалом. К двум деревянным стойкам, что выпилены предварительно, прикрепите болты и завинтите гайками.

Такие стойки способны укрепить конструкцию и предотвратить расшатывание деревянных стоек. Следите, чтобы отверстия для выбранных болтов подходили, и чтобы резьба гаек являлась соответствующей. Чтобы в процессе работы не шатались резец и стамеска, их принято укреплять подручником, который представляет собой две дощечки, что соединены между собой при помощи клеевого состава или винтовым способом под прямым углом.

В обязательном порядке нижняя дощечка должна иметь скошенный угол и полоску из железа, предотвращающую деформацию стамески в процессе движения. Горизонтальную дощечку в свою очередь оснащают прорезью для контроля движения подручника и управления им для наиболее качественной работы. Чтобы подручник имел возможность вращаться свободно, в основании заготовки делают вдоль ее поверхности отверстия для завинчивания пробойника.

Деревянную заготовку, требующую обработки, привинтите плотно гайками, деталь благодаря этому закрепляется крепко и двигается свободно. Теперь изготовленный своими руками мини токарный станок готов к эксплуатации, однако не думайте, что детали следует обрабатывать только в одну сторону. Самодельный токарный станок позволяет вращаться детали в разные стороны для достижения оптимальной формы предмета и возможности будущего декорирования.

Для изготовления токарного станка своими руками вы можете взять маломощный двигатель (250-500 Вт), который имеется в наличии, или купить ранее использовавшийся мотор по недорогой цене. Хорошим вариантом будет применение электродвигателя от швейной машинки. Достаточно посмотреть фото самодельных токарных станков, чтобы в этом убедиться! Заднюю и переднюю бабку можно изготовить самостоятельно.

Шлифовальные и абразивные круги насаживаются на выступающий конец вала движка. При их помощи самодельный токарный станок сможет выполнять, кроме заточки инструмента, полировку или шлифовку поверхностей. Таким образом, токарный станок в быту – это просто незаменимая вещь при разноплановой обработке металла и древесины.

Если установить вместо шлифовальных кругов специальный переходник со сверлильным патроном, тогда такой станок получится использовать для сверловки отверстий и фрезеровки пазов в изделиях. К слову сказать, помимо деревянных реек, для изготовления рамы можно использовать набор сортового металла – уголки, швеллеры, балки и листовой материал. Под небольшой токарный станок вы можете приспособить шлифмашину или обычную электродрель.

Теперь вы узнали о предназначении и использовании токарных станков в домашнем хозяйстве. Не зря же это оборудование прошло такой длинный путь развития! Самостоятельно можно изготовить простейшие миниатюрные токарный станки, которые, тем не менее, успешно справляются с поставленными перед ними задачами, будь-то обработка, шлифовка или выточка деталей нужных размеров из дерева или металла.

приспособления +для токарных станков

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

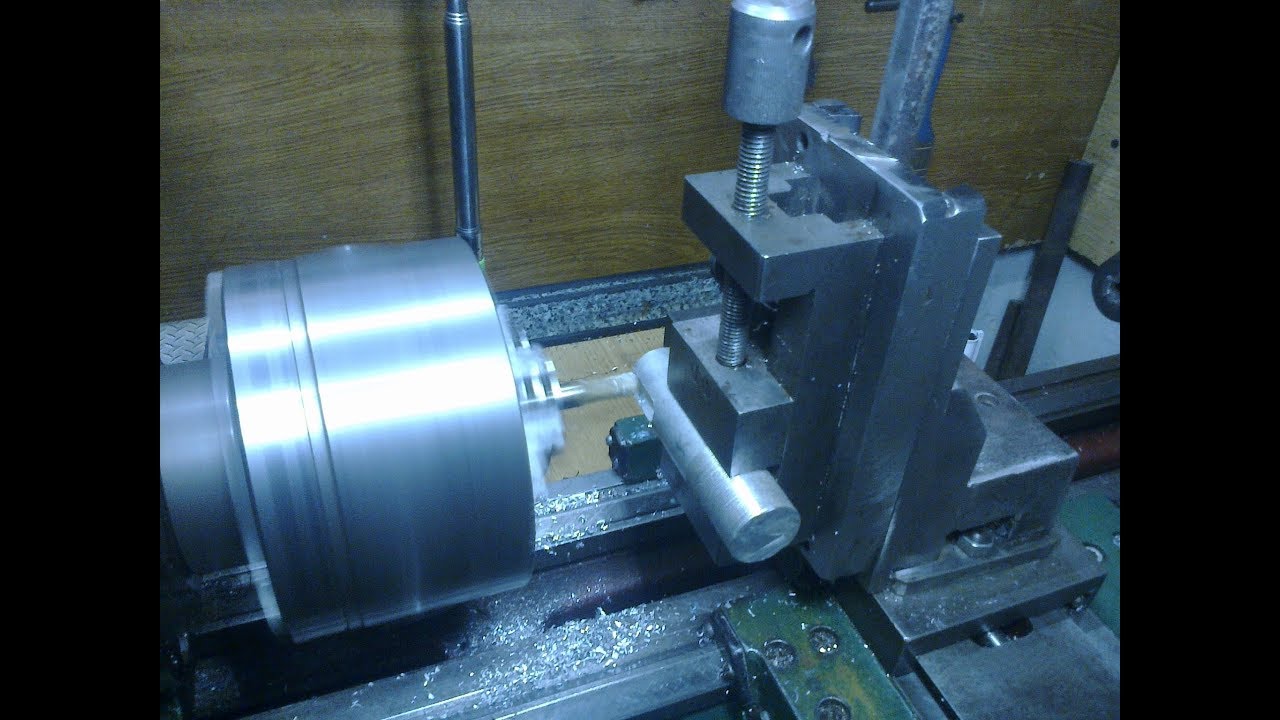

Фрезерная приставка к токарному станку.

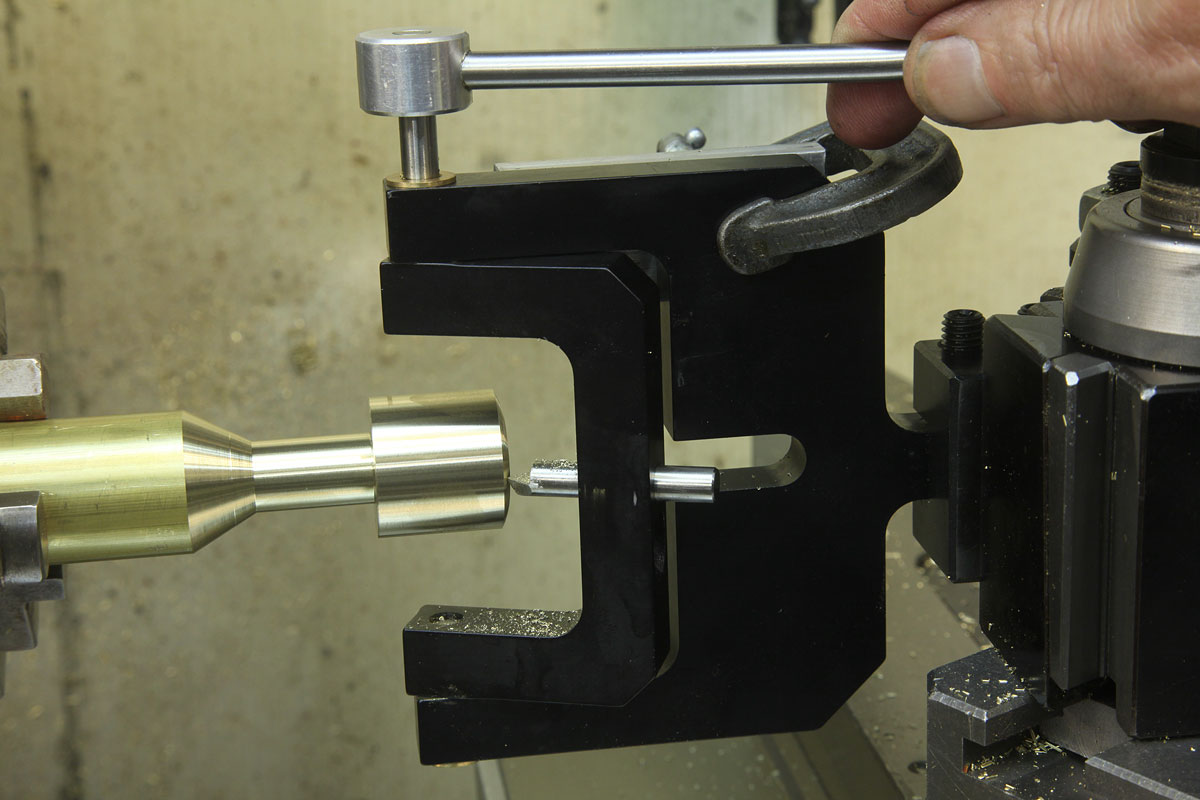

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

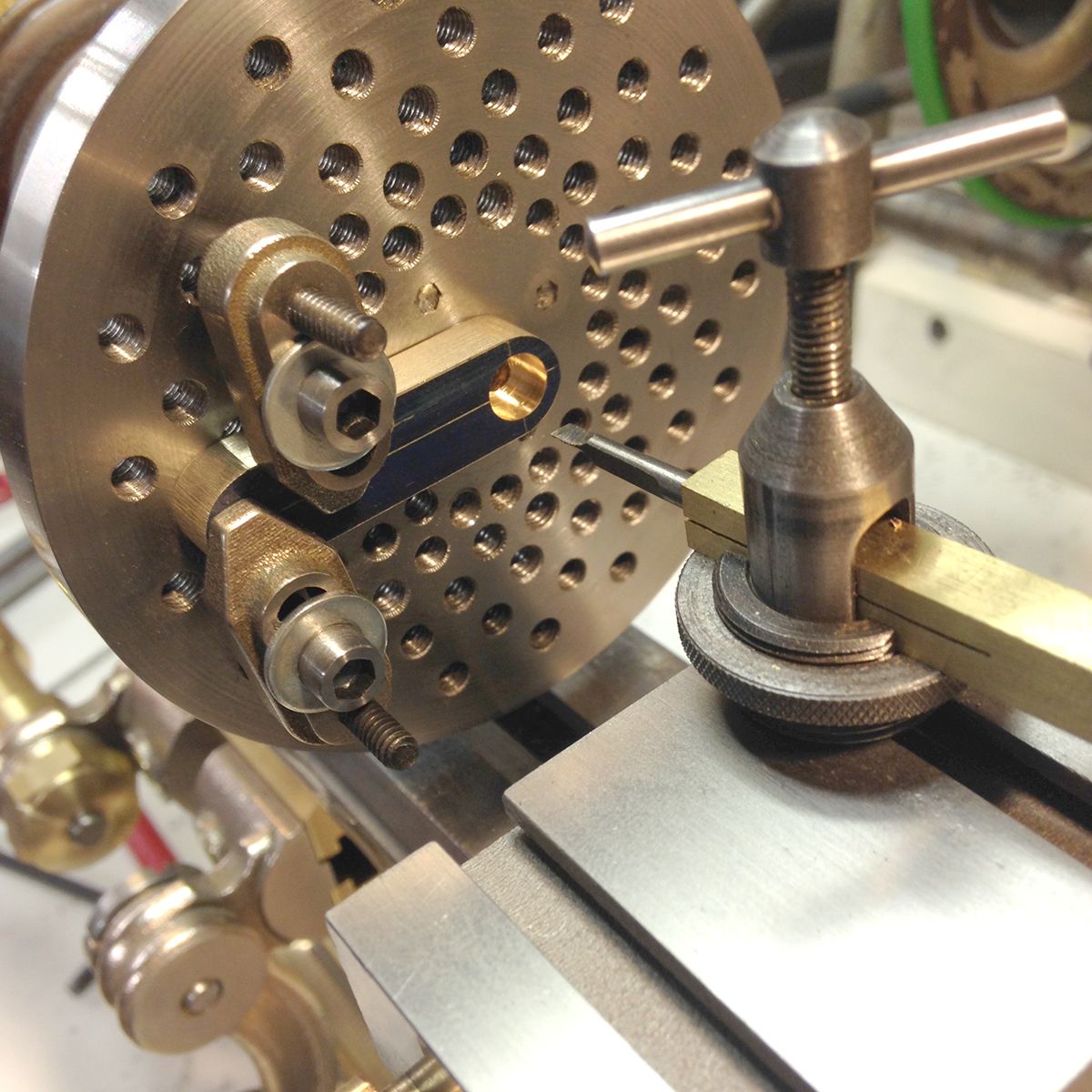

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Ну а если Вам нужно к примеру из кругляка сделать квадрат, или шестигранник, ну или на каком то валу нарезать шпоночный паз, то для этих операций можно изготовить более простую фрезерную приставку, на основе токарного патрона и кое каких железяк. Как я её изготавливал из гаражного хлама и как она работает желающие могут посмотреть в видеоролике чуть ниже, или у меня на канале ютуба suvorov-custom. Всем приятного просмотра.

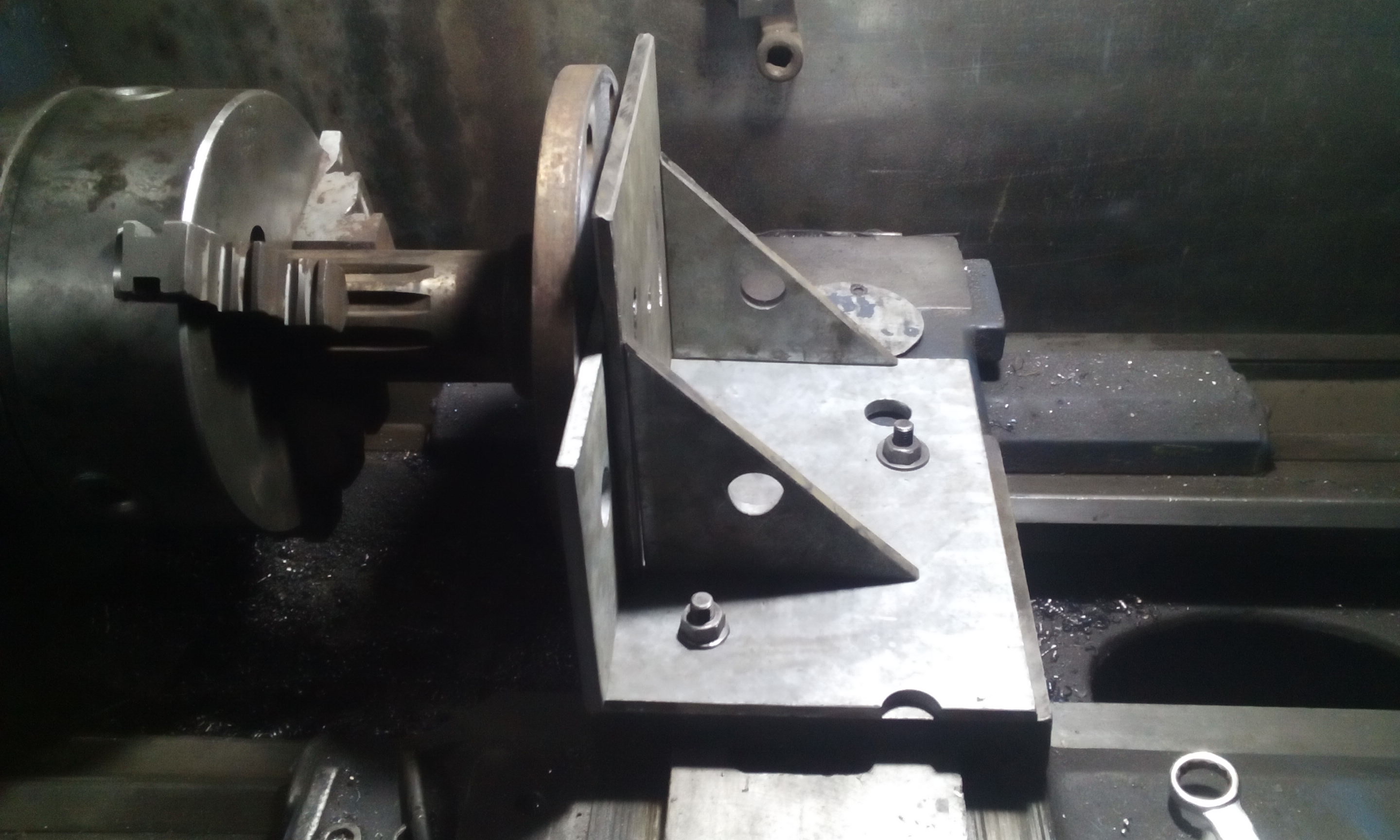

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

Универсальный токарный самодельный станок для обработки металла: особенности изготовления, шаблон патрона

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

- Станина. На ней располагаются все части станка.

- Бабка передняя. Приспособление, на котором монтируется коробка выбора скорости, а также шпиндель.

- Коробка передач. От нее движение передается к суппорту от шпинделя, проходя через валик или винт хода.

- Фартук. Узел, который участвует в преобразовании движения в поступательное.

- Суппорт. Представляет собой каретку, которая перемещается в перпендикулярной или параллельной плоскости относительно станины станка. Его функция заключается в обеспечении поступательного передвижения режущего механизма.

- Бабка задняя. Она отвечает за надежное крепление всех движущихся частей станка.

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

- Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции. Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность. Комбинация двух видов станков приводит к экономии средств.

- Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться. При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;