виды, как правильно подобрать угол заточки

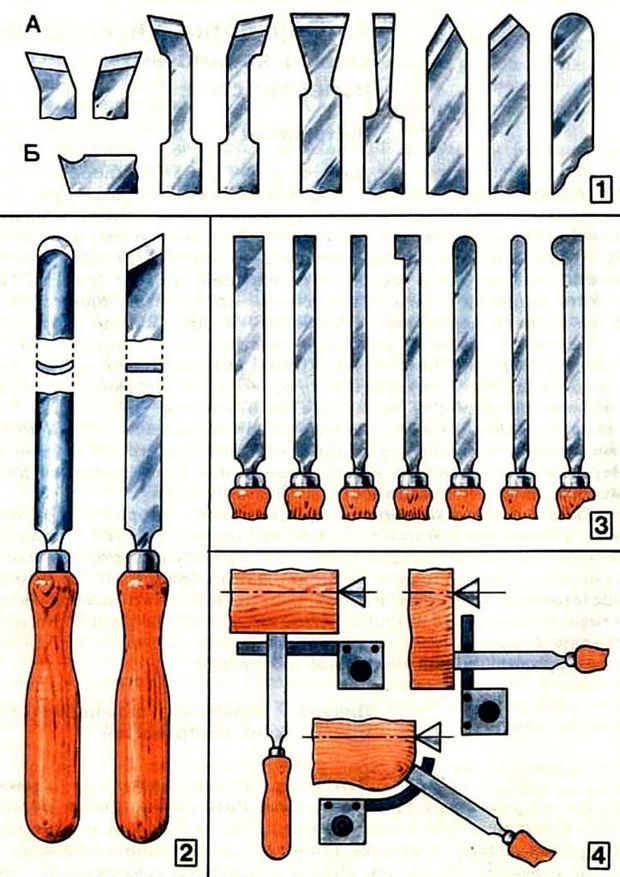

Резцы для токарного станка по дереву используют для декоративной обработки заготовок из древесины. Их можно разделить на две группы: ручной и тот, который используют в работе на токарном станке.

Для станка используют более прочные и износоустойчивые резцы. Такой инструмент можно купить в специализированном магазине или сделать самостоятельно.

Содержание:

- 1 Виды и назначение

- 1.1 Плоские прямые

- 1.2 Косой прямой

- 1.3 Отрезные

- 1.4 Полукруглые плоские

- 1.5 Желобчатые

- 2 Как изготовить самодельные токарные резаки по дереву своими руками

- 3 Как самостоятельно затачивать инструмент?

- 3.1 Необходимые инструменты

- 3.2 Особенности

- 3.3 Особенности выполнения заточки

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины.

Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок. - Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

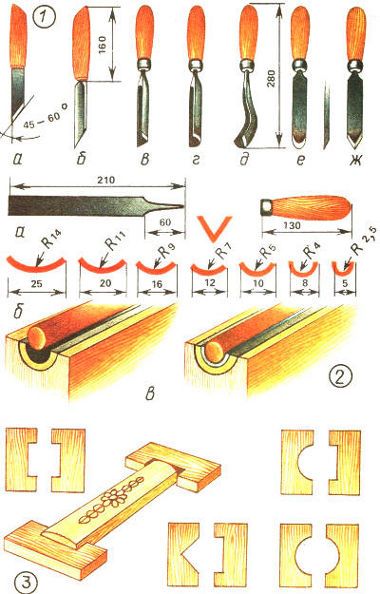

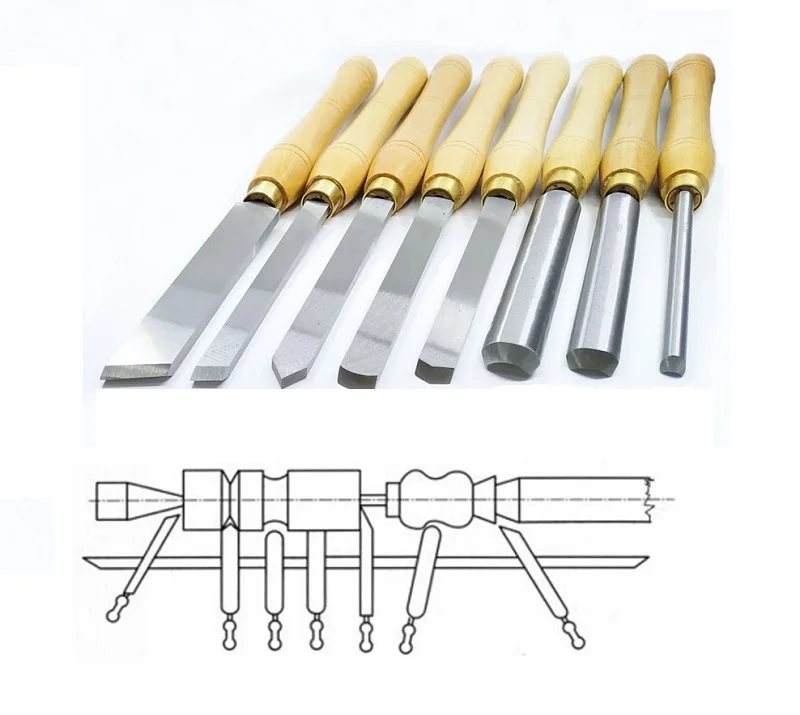

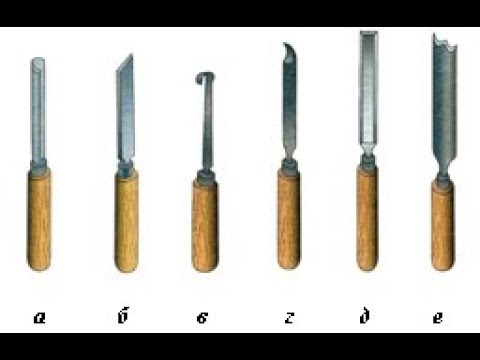

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

Особенности оснастки:

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

У столяров этот резец называется «скребок».

Интересно! Лучше всего иметь в наличии несколько скребков разной ширины лезвия. Это расширит круг выполняемых задач. Тонкие резцы лучше использовать при конечной обработке изделия.

Это расширит круг выполняемых задач. Тонкие резцы лучше использовать при конечной обработке изделия.

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

Читайте также: виды резцов для токарного станка

Особенность оснастки:

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

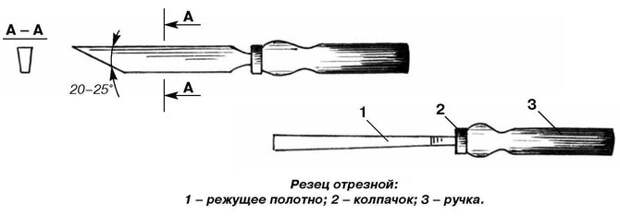

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

Особенности оснастки:

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

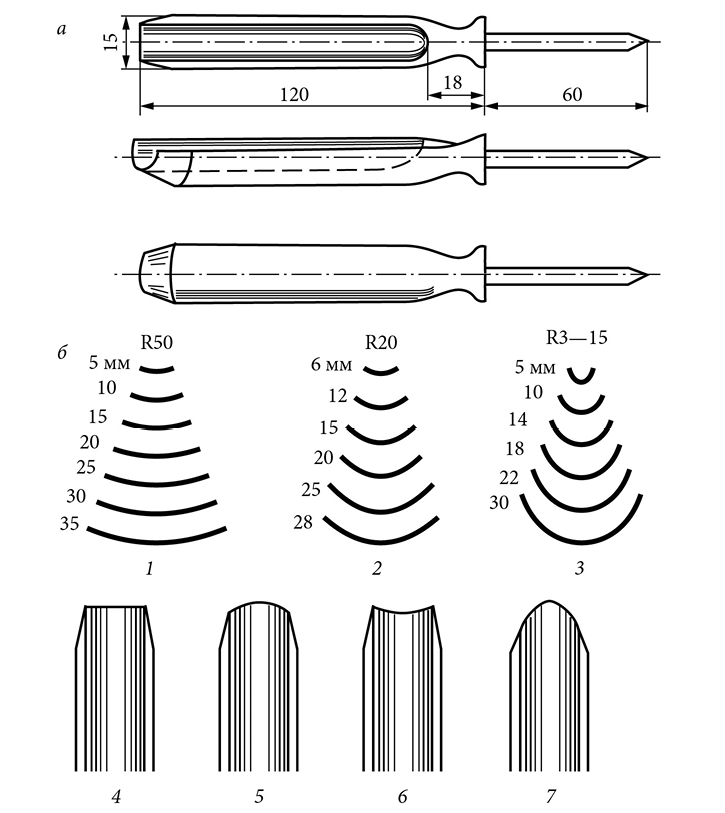

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

Особенности оснастки:

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

Читайте также: как сделать токарный станок по дереву своими руками

Как изготовить самодельные токарные резаки по дереву своими руками

Любой резец состоит из двух основных частей.

Металлическая часть. Условно ее можно разделить на три участка:

- Лезвие (режущая часть) — тот участок оснастки, который точит или обрабатывает деревянную заготовку.

- Тело — основой участок оснастки. Эту часть токарь прижимает к подлокотнику станка.

- Хвостовик — узкая часть, переходящая в тело. На хвостовик крепят ручку.

Деревянная часть или ручка. Она состоит из основы и шейки. Первая предназначена для захвата рукой мастера, вторая — фиксирует ручку на хвостовике инструмента.

Чтобы изготовить резец в домашних условиях, потребуется кусок металла и деревянная часть. В качестве металлической болванки можно использовать:

- старые напильники или рашпили;

- куски арматуры;

- автомобильные рессоры.

Для изготовления деревянной ручки можно взять обычный черенок от лопаты, подрезанный под нужную вам длину. Данный вариант подходит тем, у кого еще нет резцов для токарного станка.

Данный вариант подходит тем, у кого еще нет резцов для токарного станка.

То есть — нет возможности выточить хорошую и удобную ручку самостоятельно. При изготовлении металлической части важно соблюдать углы заточки лезвия.

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

- точильный брусок;

- абразивный камень.

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Поделиться в социальных сетях

9 способов сделать резец для токарных работ по дереву

Содержание

Резец по дереву из штока амортизатора

Для обработки деревянных заготовок на токарном станке используются специальные резцы по дереву. Причем многие из них можно изготовить своими руками.

В данном обзоре автор показывает, как сделать полукруглый резец (рейер), который используется для черновой обработки заготовки. За основу автор взял шток от амортизатора.

Самое главное при изготовлении токарного резца из штока амортизатора — это не перегреть металл.

Поэтому в процессе резки болгаркой нужно обязательно использовать воду или СОЖ для охлаждения заготовки. Автор использует лед, однако лучше использовать мыльный раствор — эффект будет лучше.

Основные этапы работ

Сначала необходимо отторцевать край штока, а потом при помощи УШМ сделать продольный срез. В конечном итоге должен получиться желобок с хвостовиком.

На следующем этапе получившуюся заготовку нужно будет обработать на шлифовальном станке.

Край будущего токарного резца автор закругляет, чтобы в итоге получилась радиусная форма. В процессе данной операции заготовку тоже нужно охлаждать.

Потом выполняется заточка режущей кромки — тоже на шлифовальном станке. Никаких специальных заточных приспособлений автор в данном случае не использовал. К хвостовику нужно приварить длинный саморез.

Далее останется только изготовить деревянную ручку.

Для этого мастер использует дубовый брусок. Обжимное кольцо изготовлено из бронзовой гайки для водопровода.

Видео

Подробно о том, как сделать своими руками токарный резец по дереву из штока амортизатора, смотрите в видеоролике на нашем сайте.

Как сделать рейер из штока амортизатора. Полукруглый токарный резец.Резец из старой щётки стеклоочистителя автомобиля

Из старой щетки стеклоочистителя автомобиля можно изготовить мини резец для резных художественных работ по дереву. Собственно, потребуется не вся щетка, а только кусок полосы из нержавейки.

Находится полоса между резинками. Иногда попадаются и полностью пластмассовые щетки стеклоочистителя – такие не подойдут.

Самодельный резец из нержавейки хорошо справится как с мягкой, так и твердой породами дерева (благодаря короткой кромке).

Однако обратите внимание, что закалять нержавеющую сталь нельзя — после этого она становится чрезмерно мягкой.

Чтобы сделать мини резец для работ по дереву, потребуется кусок пластины длиной примерно 7–8 см, а также кусок деревянной круглой палочки длиной около 15 см для изготовления рукоятки.

Для этого лучше использовать твердую породу дерева, и желательно без сердцевины.

Основные этапы работ

Затачиваем полоску из нержавейки на наждачном станке под углом 30 градусов.

В идеале бы под 45 градусов заточить, но в данном случае ширина заготовки не позволяет этого сделать.

Затем готовый резец вставляем у деревянную ручку, используя жидкие гвозди или эпоксидный клей.

Финишную заточку лезвия выполняем уже на наждачной бумаге. Затем полируем резец. Делать это не обязательно, но желательно. Ппокрываем ручку лаком или можно просто пропитать ее минеральным маслом.

Видео

Подробно о том, как сделать своими руками резец из старой щётки стеклоочистителя автомобиля, можно посмотреть в видеоролике на сайте.

Резец из щётки стеклоочистителя авто.Самодельный резец из педали от велосипеда

Для изготовления самодельного резца вполне подойдет обычная педаль от велосипеда – можно даже старую.

Причем «возраст» самого велосипеда принципиальной роли не играет: например, педаль можно позаимствовать как с советского «Туриста», «Аиста» или «Школьника», так и более современного велосипеда.

Если педаль попалась очень старая, то в первую очередь зачищаем металл от грязи и ржавчины.

Затем отрезаем болгаркой ту часть педали, на которую опирается нога.

Нагреваем ее докрасна с помощью газовой горелки, а потом на наковальне придаем подходящую форму.

Выкованную таким образом заготовку обрабатываем на ленточно-шлифовальном станке, придавая ей форму желобка. Окончательную доводку выполняем вручную при помощи наждачной бумаги.

Обратите внимание, чтобы не было глубоких рисок в области режущей кромки.

Изготовление рукоятки для резца

Перед тем, как сделать деревянную ручку, формируем режущую кромку резца, затем выполняем заточку и закалку. Для этого нагреваем область режущей кромки докрасна и опускаем в емкость с водой.

Саму рукоятку резца можно изготовить из черенка твердой древесины. Отрезаем брусок нужного размера, округляем ее и придаем желаемую форму.

По центру сверлим продольное отверстие и устанавливаем хвостовую часть резца на клей «Момент» или другой.

Готовую рукоятку самодельного резца для токарных работ покрываем лаком или минеральным маслом.

Видео

Подробный процесс изготовления самодельного резца из обычной педали от велосипеда можно посмотреть в видеоролике на сайте.

Как сделать резец по дереву из автомобильного клапана

Резцы по дереву — это столярные приспособления, которые нужны для выполнения разных работ по дереву.

Они могут использоваться как для вырезания фигур или узоров, так и просто для избавления поленьев от сучков.

Эти полезные инструменты можно сделать самостоятельно из автомобильного клапана, тем более что резцы получаются отличными, с высоким качеством, ничем не уступающими заводским аналогам.

Для изготовления пары самодельных резцов по дереву понадобится два автомобильных клапана, кузнечная наковальня, тиски, кузнечный горн (печь), точило, шлифовальная машина (болгарка).

Обратите внимание, что резцы можно изготавливать как горячим методом, так и «на холодную».

Основные этапы работ

Каждый автомобильный клапан зажимается в тиски, чтобы удобно было обрезать ненужную у заготовки половинку шляпки.

Мастер помещает первую деталь в горн для накаливания металла, а вторую обрабатывает без нагрева.

После раскалённый клапан кладётся на наковальню и отбивается молотом для придания нужной формы. Нужно успеть это сделать пока металл горячий.

Далее мастер обтачивает детали к следующему шагу – подготовке профиля.

Раскалённый клапан кладётся в любую металлическую дугообразную форму и отбивается для придания желаемого изгиба профиля.

У второго клапана режущая часть получается прямой. «На холодную» придать ей вогнутую форму не получится.

После автор формирует сам резец и отпиливает ненужные части. Подготавливает внутреннюю часть до идеального состояния и переходит к заточке кромки. «Хвосты» готовых резцов нужно вставить в деревянные восьмигранные ручки из берёзы.

Такое изготовление резцов быстрое и удобное. Несложно сделать самому, и будет полезным резчикам по дереву.

Видео

Подробный процесс создания резцы из автомобильного клапана смотрите в видеоролике на сайте.

Резцы по дереву из КЛАПАНОВСамодельные резцы из супинатора

В данном обзоре автор решил сделать резцы по дереву из супинатора — стальной пластины, которая используется при изготовлении туфлей. Супинатор поддерживает правильную форму обуви в процессе ее эксплуатации.

Супинатор поддерживает правильную форму обуви в процессе ее эксплуатации.

Почему в данном случае автор использует именно супинатор? Дело в том, что сама пластина изготовлена из стали 60Г (это конструкционная рессорно-пружинная сталь), которая отлично подойдет для изготовления резцов по дереву.

Первым делом супинатор нужно отпустить, после чего выровнять в тисках. Затем с помощью болгарки автор отрезает от пластины ненужную часть. Также не помешает очистить заготовку от ржавчины.

Далее при помощи точильного камня необходимо обработать внутреннюю часть паза супинатора. Это можно сделать при помощи бормашинки и подходящей насадки.

Основные этапы работ

На следующем этапе автор отрезает от пластины все лишнее, оставляя только саму «канавку». Сделать это можно и раньше, но тогда будет не совсем удобно обрабатывать заготовку.

Также автор изготавливает еще пару резцов, но уже из ножей для рубанка. Тоже хороший материал.

На последнем этапе останется только заточить режущие кромки резцов. Автор делает это вручную с помощью точильных камней. Далее выполняется закалка и изготавливаются деревянные ручки.

Автор делает это вручную с помощью точильных камней. Далее выполняется закалка и изготавливаются деревянные ручки.

Подробнее о том, как изготовить самодельные резцы для резьбы по дереву, можно посмотреть в видеоролике на нашем сайте.

Инструмент из туфлей!? Резцы по дереву своими рукамиКак сделать необычный резак по дереву своими руками

Очень часто в качестве заготовки для ножа используется старый напильник, однако изготовлен он из специфической стали, которая хоть и отличается твердостью, но все же – достаточно хрупкая, и при определенных нагрузках такой инструмент может попросту сломаться.

В данном случае автор решил провести своего рода эксперимент — соединить друг с другом два типа металлов разной степени твердости.

Этот способ изготовления резака позволит сделать по-настоящему крепкий режущий инструмент, а материалом послужат сломанный напильник и кусок обычного металла.

Основные этапы работ

От старого сломанного напильника при помощи болгарки отрезается небольшой кусок, который впоследствии будет являться режущей кромкой нового резака. Его нужно приварить к заготовке из обычного металла, для чего с 2-х сторон накладываются сварочные швы.

Его нужно приварить к заготовке из обычного металла, для чего с 2-х сторон накладываются сварочные швы.

Болгаркой и шлифовальным диском заготовке придается окончательная геометрия, после чего зачищаются сварные швы.

«Жало» резака из напильника закаливается с помощью горелки. Но конкретно в данном случае автор использует не газовую, а аргонную горелку.

Проводится черновая, а затем и окончательная заточка. Изделие тестируется на стеклянной поверхности и на древесине твердой породы: резак, в отличие от кухонного ножа, оставляет глубокие борозды на первом материале и снимает тонкую стружку со второго.

За счет правильного комбинирования двух видов стали, данный самодельный резак выдержит любые, в том числе и боковые, нагрузки. Подробно о том, как сделать резак по дереву своими руками, смотрите в видеоролике на сайте.

НЕОБЫЧНЫЙ РЕЗАКНабор ножей для резьбы по дереву из пильного диска

В данном обзоре автор поделится с нами идеей, как из старого пильного диска можно сделать полезные инструменты для столярной мастерской — набор ножей для резьбы по дереву.

Первым делом необходимо вырезать шаблоны из бумаги и приклеить их к пильному диску.

Можно также приклеить малярный скотч и вырезать форму заготовок по месту. Обводим контуры маркером и вырезаем болгаркой.

Вырезанные заготовки шлифуем, потом делаем заточку и закаливаем — нагреваем газовой горелкой докрасна и затем опускаем в масло.

Один нож автор решил сделать прямым, два других — полукруглой формы. Соответственно, нагреваем их и придаем им необходимую форму. Далее следует отпуск металла.

Основные этапы работ

На следующем этапе автор приступает к изготовлению ручек для ножей. Их можно выточить на токарном станке. Потом сверлим по центру отверстия.

Насаживаем деревянные ручки на готовые ножи. Также надо будет установить обжимное кольцо — его можно сделать из куска круглой трубы. Деревянные ручки покрываем минеральным маслом, чтобы дольше прослужили.

Подробно о том, как сделать набор ножей для резьбы по дереву из пильного диска, можно посмотреть на видео ниже. Идеей поделился автор YouTube канала Ahşap Kokusu.

Идеей поделился автор YouTube канала Ahşap Kokusu.

Простой самодельный резак по дереву из гаечного ключа

Из обычного гаечного ключа можно сделать своими руками простой и удобный резак для работ по дереву. Обратите внимание, что в данном случае мастер использует за основу комбинированный ключ: рожковый и накидной.

Первым делом необходимо нагреть часть гаечного ключа с накидной головкой при помощи газовой горелки. Потом, используя абразивную насадку для дрели, нужно будет сточить внутренние грани в накидной головке.

Далее болгаркой необходимо срезать под углом губки рожкового ключа. Место среза нужно будет отшлифовать, чтобы убрать неровности, оставшиеся после резки УШМ, и заусенцы.

Основные этапы работ

На следующем этапе при помощи шлифовального круга для болгарки нужно сделать спуски лезвия будущего резака по дереву. Потом лезвие нужно будет закалить. Процедура стандартная: режущая кромка нагревается докрасна, а потом охлаждается в масле.

Процедура стандартная: режущая кромка нагревается докрасна, а потом охлаждается в масле.

После закалки мастер делает отпуск стали. Потом выполняется финишная заточка лезвия резака на шлифовальном круге для болгарки. Эту же операцию можно сделать и на ленточно-шлифовальном станке.

На последнем этапе останется только сделать на «теле» ключа зазубрины, чтобы палец случайно не соскакивал в процессе работы, и отшлифовать инструмент.

Подробно о том, как изготовить простой самодельный резак по дереву из гаечного ключа, смотрите в видеоролике на сайте.

Making Knife From Old and Bent WrenchРезцы по дереву для токарного станка из шестигранных ключей

Из обычных шестигранных ключей Г-образной формы можно сделать хорошие резцы по дереву для токарного станка. Такую простую, но полезную самоделку по силам сделать каждому мастеру (даже начинающему).

Первым делом необходимо сточить боковые грани на загнутой части шестигранного ключа. Сделать это можно на ленточно-шлифовальном станке.

Далее надо будет сточить под углом край шестигранника, сформировав режущую кромку будущего резца по дереву. Это мастер делает уже на заточном станке (наждаке).

Основные этапы работ

После того, как сформирована и заточена режущая кромка самодельного резца, мастер приступает к изготовлению ручки. Для этого он использует деревянные заготовки (бруски). Сначала делает из них восьмигранники, а потом обтачивает на токарном станке.

Придав заготовкам необходимую форму, мастер сверлит отверстие под «хвостовик» Г-образного шестигранного ключа. Потом из медной трубки он делает «обоймы» — обжимные кольца. Их надо закрепить в том месте, где металл «стыкуется» с древесиной.

На последнем этапе необходимо будет лишь «посадить» шестигранник в ручку на эпоксидный клей и покрыть саму рукоятку лаком (или, например, воском).

Подробно о том, как изготовить своими руками самодельные резцы по дереву для токарного станка из шестигранных ключей, смотрите в видеоролике на сайте.

Андрей Васильев

Задать вопрос

Начало работы в деревообработке — Видео токарной обработки

ИНЖЕНЕРНАЯ ПОДДЕРЖКА SHOPSMITH

Запишитесь на прием сегодня!

12:00 – 15:00

Понедельник – пятница • Восточное стандартное время

Всего 19,99 долларов США за первые 15 минут и 1 доллар США за минуту после

Назначить встречу | (937) 890-5197 Если наша техническая команда разговаривает по телефону, оставьте сообщение . |

КАК ЭТО РАБОТАЕТ:

| ✓ ГАРАНТИЯ | ✓ БЕЗ ГАРАНТИИ |

|---|---|

| Если ваше оборудование находится на гарантии, позвоните в нашу службу поддержки клиентов по телефону (937) 890-5197 бесплатно для вас. | Если ваше оборудование не находится на гарантии или вы приобрели его не у Shopsmith, , обратитесь к техническому эксперту Shopsmith. |

ВЫ ПРОСИЛИ, МЫ ДОСТАВИМ

Имея более чем 63-летний опыт работы и более 600 000 машин в обращении, наши клиенты просили расширить доступ к службе поддержки инженеров Shopsmith, чтобы:

- Дайте рекомендации по поддержанию работы вашей машины с оптимальной эффективностью

- Помогите пройти процедуру

- Помощь с исходными материалами, такими как диаграммы, руководства и т.

д.

д. - Помощь в выборе деталей для решения технических проблем

- Направляйте вас к богатству материалов «Начало работы»

- Или даже просто рассказать, как начать!

Инженерную группу Shopsmith возглавляет наш инженер Shopsmith, ведущий специалист по обеспечению качества и ветеран Shopsmith со стажем более 40 лет. Если его команда не может помочь, то, скорее всего, никто не сможет.

Хоть мы и хотели бы разливать экспертов по магазинам и иметь неограниченные ресурсы, они просто недоступны. Поэтому мы создали специальную Линию технической поддержки Shopsmith, специально предназначенную для оборудования. Больше не на гарантии. (Наше оборудование такого высокого качества, оно длится и длится!)

| # | ЧТО | КАК |

|---|---|---|

| 1 | Назначить встречу | Забронировать онлайн |

| Позвоните в службу поддержки клиентов по телефону (937) 890-5197, чтобы записаться на прием | ||

| 2 | Оплата кредитной картой | Предоставьте информацию о своей кредитной карте для выставления счетов за:

|

| 3 | Получите максимум от своего звонка! | При самостоятельном онлайн-планировании вы сможете:

|

Непосредственный вызов инженерной технической поддержки позволит вам получить немедленный ответ, если они доступны и не имеют запланированной встречи, в 12:00 и 15:00, с понедельника по пятницу, по восточному поясному времени. | ||

| Позвонив в нашу общую линию обслуживания клиентов, вы сможете попросить представителя запланировать встречу для технической поддержки Shopsmith, чтобы вам не приходилось этого делать. Они расскажут вам, как предоставить информацию группе технической поддержки Shopsmith. |

ЦЕНТР РЕМОНТНОГО ОБСЛУЖИВАНИЯ КЛИЕНТА

Токарная обработка дерева для начинающих (Почему я чуть не продал свой токарный станок) – проекты «сделай сам», выкройки, монограммы, рисунки, шаблоны

Узнайте о некоторых проблемах и трудностях, связанных с точением древесины. Учитесь на моих ошибках, когда вы начинаете или продолжаете свой путь в токарной обработке дерева.

Токарным делом я занялся чуть больше десяти лет назад. В начале октября я был на местном фестивале декоративно-прикладного искусства, где продавец продавал деревянные миски ручной работы. Пока мы с женой рассматривали детали, она несколько раз намекнула: «Было бы неплохо, если бы у нас был токарный станок». Даже продавец пытался убедить нас, что токарная обработка — это веселое и полезное хобби.

Пока мы с женой рассматривали детали, она несколько раз намекнула: «Было бы неплохо, если бы у нас был токарный станок». Даже продавец пытался убедить нас, что токарная обработка — это веселое и полезное хобби.

Итак, несколько дней спустя я купил подержанный токарный станок. Он поставлялся с набором из 5 токарных инструментов (черновой долото, долото для шпинделя, косое долото, круглый скребок и инструмент для разделения). Инструменты были снабжены индивидуальными красными защитными чехлами, как показано ниже. Когда я получил токарный станок домой, я очень хотел попробовать его. Итак, я осмотрелся и нашел небольшое сухое полено из поленницы. Я установил бревно на токарный станок в параллельной ориентации. Затем я осторожно снял красную защитную крышку с выемки и включил токарный станок. Кора на бревне снимается легко. Однако, как только я наткнулся на твердую древесину, это заняло намного, намного, намного больше времени, чем я ожидал. Тем не менее, просто удалив кору и немного древесины, мы обнаружили сочные, яркие цвета, которые скрывались под корой.

Пора попробовать перевернуть внутреннюю часть

Так как внешняя часть чаши шла не так, как планировалось, я решил, что пришло время попробовать внутреннюю часть. Итак, я передвинул подручник. Я снова осторожно снял красную защитную крышку с выемки и осторожно вдавил выемку в токарную древесину. Ничего не случилось, может немного дыма. Без проблем. Мне просто нужно было быть более агрессивным. Следовательно, я сильнее вдавливал инструмент в дерево. Некоторые частички дерева оторвались. Вы могли бы назвать частицы пылью, а не стружкой или стружкой. При такой скорости потребовались бы часы и часы, чтобы удалить внутреннюю часть чаши.

Так как я был новичком в токарной обработке дерева, я просто понял, что ошибся инструментом. Я осторожно надел красную защитную крышку обратно на борозду и взял круглый скребок. Я снова осторожно снял его красный защитный кожух. Как и в первый раз, я начал осторожно. Прежде чем я это осознал, я толкал с большим усилием. Пошло еще немного опилок и намного больше дыма. Я продолжал нажимать все сильнее и сильнее, пока через несколько секунд винты, удерживающие древесину, не вырвались, и бревно не вылетело из станка.

Пошло еще немного опилок и намного больше дыма. Я продолжал нажимать все сильнее и сильнее, пока через несколько секунд винты, удерживающие древесину, не вырвались, и бревно не вылетело из станка.

Будучи неопытным в точении по дереву, я просто решил, что шурупы недостаточно длинные. Поэтому я перекрепил бревно более длинными шурупами. На этот раз я попробовал все инструменты. Те же результаты. Немного пыли и немного дыма. В конце концов, даже с более длинными винтами бревно слетало с токарного станка. Я выбросил бревно, убрал горсть пыли в магазине и подумал о том, чтобы выставить токарный станок на продажу.

Время исследовать токарную обработку дерева

Той ночью я исследовал токарные чаши. Я нашел ответ. Ориентация дерева. Я читал, что важно ориентировать дерево перпендикулярно. Поэтому на следующий день я нашел еще одно сухое полено от поленницы. Я создал заготовку, как показано на сайте, и установил ее перпендикулярно. Мне уже удавалось выточить чашу снаружи, поэтому я решил начать с выдолбления внутренней части. Опять же, я осторожно снял красную защитную крышку с выемки чаши и начал с внутренней части. Те же результаты дым и пыль. Хотя на этот раз мое отверстие было чуть глубже, прежде чем заготовка вылетела из станка. Снова снял заготовку, убрал горсть пыли в магазине и задумался о выставлении станка на продажу.

Опять же, я осторожно снял красную защитную крышку с выемки чаши и начал с внутренней части. Те же результаты дым и пыль. Хотя на этот раз мое отверстие было чуть глубже, прежде чем заготовка вылетела из станка. Снова снял заготовку, убрал горсть пыли в магазине и задумался о выставлении станка на продажу.

Я снова исследовал вращающиеся чаши. В этот раз я даже посмотрел несколько видео онлайн. На видео стружка просто слетала с токарного станка. Поэтому я знал, что чашу можно создать менее чем за день. В видеороликах постоянно упоминалась правильная техника и важность острых инструментов. Следовательно, на следующий день я переустановил заготовку предыдущего дня, снова используя перпендикулярную ориентацию. Затем я осторожно расположил долото под углом 45 градусов, как указано в видео. Однако даже с моими инструментами под этим волшебным углом мне не везло.

Возможно, мои токарные инструменты затупились?

На задворках моего разума все еще была последняя часть информации, о которой я читал. Важность острых инструментов. С защитными красными крышками мои инструменты могут быть тусклыми? Я ненавидел портить инструменты, пытаясь их заточить. Однако в этот момент меня это действительно не волновало. Ведь я был готов продать токарный станок. Следовательно, я взял круглый скребок и заточил его с помощью ленточной шлифовальной машины. Затем я вернулся к токарному станку и попробовал еще раз. Да, ТАДА – стружка. Я овладел искусством токарной обработки дерева. Я знал все, что нужно было знать об этом ремесле!

Важность острых инструментов. С защитными красными крышками мои инструменты могут быть тусклыми? Я ненавидел портить инструменты, пытаясь их заточить. Однако в этот момент меня это действительно не волновало. Ведь я был готов продать токарный станок. Следовательно, я взял круглый скребок и заточил его с помощью ленточной шлифовальной машины. Затем я вернулся к токарному станку и попробовал еще раз. Да, ТАДА – стружка. Я овладел искусством токарной обработки дерева. Я знал все, что нужно было знать об этом ремесле!

К моему удивлению, через несколько секунд стружка начала исчезать. Прежде чем я это осознал, я нажал так сильно, как только мог, и снова превратился в дым и пыль. Ясно, что инструмент уже не мог затупиться. В конце концов, лезвия для моей цепной пилы могут работать часами между заточками.

Что не так?

В течение следующих 15 минут я пытался перемещать инструмент под разными углами и направлениями. Как я заставил его работать раньше? Может быть, есть еще что-то, что можно узнать о токарной обработке дерева? Возможно, в дереве был металл. Я знал один маленький гвоздь, которым можно затупить лезвие цепной пилы. Может, это и случилось с моим круглоносым скребком? Пока это казалось безнадежным, я снова заточил скребок. Вернемся к токарному станку и ТАДА – снова стружка. Я снова овладел искусством токарной обработки дерева. Учиться было нечему!

Я знал один маленький гвоздь, которым можно затупить лезвие цепной пилы. Может, это и случилось с моим круглоносым скребком? Пока это казалось безнадежным, я снова заточил скребок. Вернемся к токарному станку и ТАДА – снова стружка. Я снова овладел искусством токарной обработки дерева. Учиться было нечему!

Однако через несколько секунд то же самое. Дым и пыль. В течение следующих 14 минут я пытался перемещать инструмент в разных направлениях. Не повезло. Неуверенно я снова заточил инструмент и вернулся. ТАДА – стружка. После многочисленных затачиваний я в конце концов закончил свою первую чашу, как показано ниже.

Моя первая чаша.Токарная обработка дерева для начинающих: извлеченные уроки

Со временем я усвоил два важных урока. Во-первых, даже инструменты с красивой обложкой могут быть тусклыми. Во-вторых, токарные инструменты могут очень быстро затупиться. Я должен упомянуть, что позже я понял, что инструменты, которые поставлялись с токарным станком, были сделаны из углеродистой стали. Эти инструменты могут затупиться всего за 15-20 секунд. Это не похоже на сегодняшнюю быстрорежущую сталь, которая может сохранять острую режущую кромку в течение 30 минут и более. Если вы немного посчитаете, то обнаружите, что чаша диаметром 10 дюймов (25 см) вращается со скоростью 900 об/мин приводит к тому, что токарный инструмент отрезает более 2 миль (3 км) древесины за 5 минут. С таким количеством резки углеродистая сталь не будет оставаться острой в течение длительного времени.

Эти инструменты могут затупиться всего за 15-20 секунд. Это не похоже на сегодняшнюю быстрорежущую сталь, которая может сохранять острую режущую кромку в течение 30 минут и более. Если вы немного посчитаете, то обнаружите, что чаша диаметром 10 дюймов (25 см) вращается со скоростью 900 об/мин приводит к тому, что токарный инструмент отрезает более 2 миль (3 км) древесины за 5 минут. С таким количеством резки углеродистая сталь не будет оставаться острой в течение длительного времени.

Да начнется трещина

Несколько дней спустя я приобрел немного «зеленого» дуба у друга, который только что срубил дерево. Я создал заготовку, похожую на мою первую чашу, и установил ее на токарный станок. Наброски этого куска, казалось, шли намного быстрее, чем моя первая миска. Закончив, я принес миску в дом, чтобы гордо поставить ее рядом со своим первым шедевром.

Вскоре после того, как я принес миску в дом, я заметил несколько микротрещин. С каждым часом трещины становились все больше и больше. По мере того как трещины становились все больше, я все меньше и меньше интересовался точением по дереву. Наконец, примерно через неделю, я вынес свой шедевр (показан ниже) на улицу и закопал его за нашей поленницей. Я снова подумал о том, чтобы почистить свой токарный станок и выставить его на продажу.

По мере того как трещины становились все больше, я все меньше и меньше интересовался точением по дереву. Наконец, примерно через неделю, я вынес свой шедевр (показан ниже) на улицу и закопал его за нашей поленницей. Я снова подумал о том, чтобы почистить свой токарный станок и выставить его на продажу.

Радости токарной обработки дерева

Первые знания о токарной обработке дерева я получил методом проб и ошибок. Оглядываясь назад, я считаю, что именно эти проблемы заставили меня заинтересоваться токарной работой по дереву. В конце концов, какое удовольствие делать то, что всегда получается идеально? Еще один аспект токарной обработки дерева, который меня интересовал на протяжении многих лет, — это свободная древесина. Жизнь в сельской местности с доступом к бесплатной свалке зеленых отходов означает много бесплатной древесины.

Бесплатная свалка зеленых отходов в Талсе, Оклахома. Прежде чем заняться токарной обработкой дерева, я много времени работал с металлом. Изготовление всего, от внутренней и наружной мебели, металлических заборов, коптилен и т. д. Однако с металлом я начал понимать, что обычно могу купить конечный продукт дешевле, чем трачу только на материалы.

Изготовление всего, от внутренней и наружной мебели, металлических заборов, коптилен и т. д. Однако с металлом я начал понимать, что обычно могу купить конечный продукт дешевле, чем трачу только на материалы.

С точением по дереву дело обстоит иначе. Почти все части, которые я перевернул за эти годы, начинались как бесплатная древесина. С бесплатной древесиной я мог бы выйти вперед в финансовом отношении. Я также начал получать удовольствие от трансформации и творчества, связанных с превращением бесплатного бревна в красивую вещь. Многие из вещей, которые я создал за эти годы, попали в руки членов семьи и друзей в качестве рождественских подарков, свадебных подарков, детских праздников и т. д. У многих членов моей семьи и друзей теперь есть «небольшие коллекции» моих работ. .

Теперь я токарь по дереву «Эксперт»!

Создав свою первую чашу, я никогда бы не подумал, что мне предстоит так многому научиться. В конце концов, я уже знал все, что нужно было знать о токарной обработке дерева! Позже я прочитал, что мастерство обычно требует от трех до десяти лет (10 000 часов и более) практики и размышлений о производительности. Даже сейчас, после токарной работы по дереву более 10 лет, я все еще не могу назвать себя мастером токарем. Вместо этого я теперь называю себя экспертом, используя следующее определение: «Эксперт — это человек, который сделал все ошибки, которые только можно сделать в очень узкой области».

Даже сейчас, после токарной работы по дереву более 10 лет, я все еще не могу назвать себя мастером токарем. Вместо этого я теперь называю себя экспертом, используя следующее определение: «Эксперт — это человек, который сделал все ошибки, которые только можно сделать в очень узкой области».

Что касается мастерства, я бы также добавил, что чтение и общение с другими экспертами в данной области могут ускорить процесс. Например, недавно я разговаривал с местным резчиком по дереву, который занимается резьбой по дереву около 5 лет. За свою работу он получил множество наград и конкурсов. Когда я однажды встретил его в его магазине, я спросил, могу ли я взглянуть на инструменты, которые он использовал для создания своих замысловатых резных фигурок. Я был удивлен. Единственные инструменты, которые у него были, были из местного магазина пиломатериалов. Его инструменты состояли из ножниц для ковров, канцелярских и перочинных ножей.

Затем я спросил его, посещал ли он когда-нибудь мастер-классы по резьбе, выписывал ли он какие-либо журналы по резьбе по дереву и т. д. Он ответил, что нет. Поэтому я дал ему несколько своих каталогов по токарной обработке дерева, в которых также были инструменты для резьбы. В следующий раз, когда я посетил его магазин, конечно же, у него был набор из 12 предметов для резьбы по дереву с ручкой. Вместо того, чтобы использовать резак для ковров, он теперь использовал инструменты для резьбы с различными зачистками и профилями.

д. Он ответил, что нет. Поэтому я дал ему несколько своих каталогов по токарной обработке дерева, в которых также были инструменты для резьбы. В следующий раз, когда я посетил его магазин, конечно же, у него был набор из 12 предметов для резьбы по дереву с ручкой. Вместо того, чтобы использовать резак для ковров, он теперь использовал инструменты для резьбы с различными зачистками и профилями.

Кстати, свой первый токарный станок я в конце концов продал. Однако это было не из-за разочарования в точении, а из-за того, что я хотел токарный станок побольше с переменной скоростью.

Об этом веб-сайте

Этот веб-сайт начинался как коллекция заметок и изображений. С годами он продолжает расти по мере того, как я открываю, читаю, смотрю и узнаю о различных идеях и методах обработки и токарной обработки дерева. Из-за моего первоначального недружелюбного опыта с ориентацией дерева, созданием чистых срезов, растрескиванием дерева и тупыми инструментами, я написал статьи по каждой из этих тем. Я буду загружать эти статьи в ближайшие недели.

Я буду загружать эти статьи в ближайшие недели.

В частности, одна статья посвящена ориентации древесины. Точнее, как вы монтируете древесину на токарном станке. Движется ли зерно параллельно токарному станку (т. е. параллельная ориентация) или зерно движется перпендикулярно токарному станку (т. е. перпендикулярная ориентация)? В этой статье также рассматриваются преимущества и недостатки обоих методов ориентации древесины. Другая статья посвящена ориентации инструмента, методам резки и созданию чистых срезов.

Еще одна статья содержит обзор древесины, влаги и растрескивания. В этой статье также описаны многочисленные методы уменьшения или устранения растрескивания. Другие статьи посвящены заточке инструментов. В частности, методы определения остроты инструмента, особенности хорошей системы заточки и способы заточки различных инструментов. Другая статья посвящена общим идеям, советам и коммерческим секретам токарной обработки дерева. Он охватывает такие области, как расщепление древесины, токарная обработка больших и малых деталей, адекватное освещение, планировка магазина, подписание вашей работы и другие общие советы по токарной обработке дерева.

Я также добавлю пошаговые инструкции по созданию интересных и забавных проектов по токарной обработке дерева. Эти проекты буквально покажут вам, как «превратить» деревянный брусок в уникальное произведение искусства или полезный предмет домашнего обихода. При точении по дереву безопасность является важным шагом. По этой причине безопасность упоминается в многочисленных статьях на этом веб-сайте.

Части токарного станка по дереву

Части токарного станка по дереву.Банджо.

Банджо скользит по станине станка и поддерживает подручник. Это позволяет регулировать подставку для инструмента и размещать ее в различных местах, что позволяет удерживать токарный инструмент в наиболее удобном месте для удаления древесины. Большинство современных токарных станков позволяют быстро затягивать и отпускать банджо с помощью фиксирующей рукоятки.

Кровать.

Станина — это горизонтальная часть токарного станка, соединяющая переднюю и заднюю бабки. Горизонтальные рейки на кровати – это «пути». На многих токарных станках вы можете расположить переднюю бабку, заднюю бабку и банджо в любой точке станины.

Горизонтальные рейки на кровати – это «пути». На многих токарных станках вы можете расположить переднюю бабку, заднюю бабку и банджо в любой точке станины.

Ограждение.

Защитный кожух из стальной сетки обеспечивает защиту от летящих кусков дерева и мусора. Вы должны всегда использовать защиту в операциях, которые позволяют ее использование. Вы должны носить лицевую маску при повороте без установленного ограждения.

Передняя бабка.

Передняя бабка удерживает материал, который вы будете точить. Он передает мощность от двигателя (приводного механизма) к заготовке. Как правило, двигатель находится ниже или сбоку от передней бабки и приводит в действие шпиндель с помощью ремня.

Шпиндель.

Шпиндель — это вал в передней бабке. Этот вал поддерживается на обоих концах упорными подшипниками, которые позволяют шпинделю вращаться, но предотвращают движение вала внутрь и наружу. Шпиндель обычно имеет резьбу на конце, которая позволяет устанавливать различные насадки (например, лицевую панель, спиральный патрон или вакуумный патрон). На внутренней стороне шпинделя обычно имеется конус Морзе. Этот конус Морзе может надежно удерживать различные насадки, такие как приводной центр или оправку ручки.

На внутренней стороне шпинделя обычно имеется конус Морзе. Этот конус Морзе может надежно удерживать различные насадки, такие как приводной центр или оправку ручки.

Задняя бабка.

Задняя бабка скользит по станине на одной линии с передней бабкой. Вы можете использовать заднюю бабку для поддержки заготовки. Это особенно полезно, когда заготовка длинная или тонкая. Вы также можете использовать заднюю бабку для удержания сверлильных и расточных инструментов для обработки отверстия.

Подручник.

Подручник поддерживает токарный инструмент, когда оператор врезается в древесину. Вы можете отрегулировать подручник по высоте и углу для работы. Большинство современных токарных станков позволяют быстро затягивать или освобождать подручник с помощью фиксирующей рукоятки. Существует множество различных размеров и форм подручников. Например, некоторые подручники прямые, некоторые подручники имеют изгиб, помогающий поворачивать внутреннюю часть чаши, а другие подручники имеют изгиб, помогающий поворачивать внешнюю часть чаши.

Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

д.

д.