Токарные резцы по металлу: виды и размеры

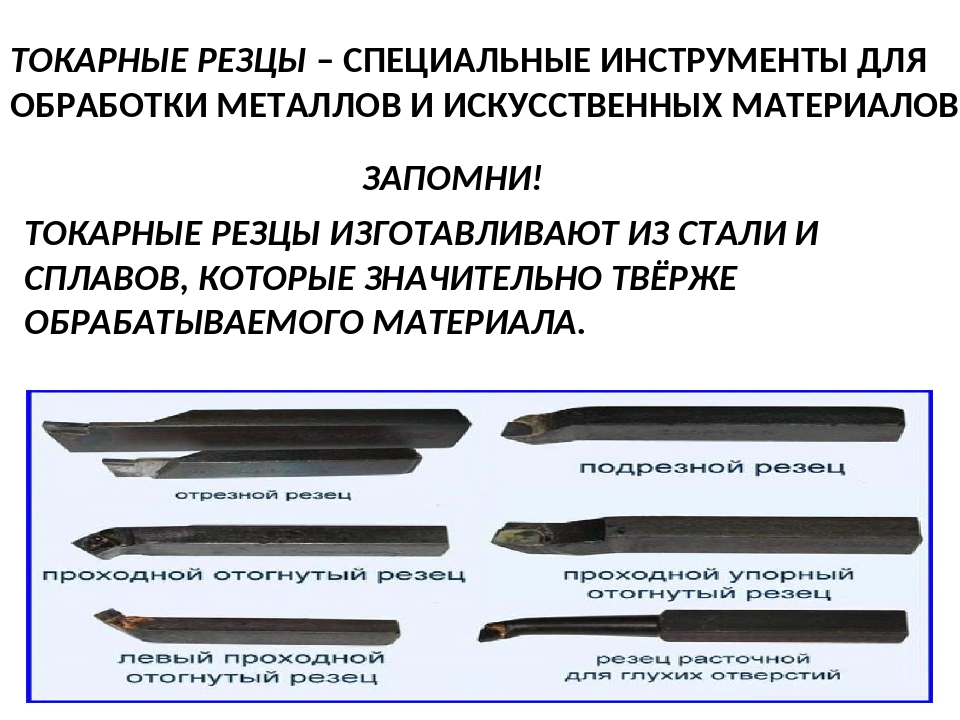

Токарные резцы используются для отрезных операций на металлорежущих станках, а также для оформления или отделки наружного диаметра заготовки. Токарный инструмент приспособлен в основном для обработки деталей типа тел вращения, хотя известны приемы применения токарных резцов по металлу и при работе на более сложных контурах (например, резцы Рело). В большинстве переходов используется одноточечный режущий инструмент.

Оглавление:

- Применение

- Технические параметры

- Материал изготовления

- Стандарты ГОСТ

- Стоимость

Основные операции

Тип и устройство резцов определяются конкретным применением токарного станка. Большинство моделей данной техники являются универсальными, предназначенными для выполнения таких операций с металлом как шлифование, выдавливание, резка, нарезка резьбы, накатка, сверление. На токарном оборудовании можно производить даже термическое напыление поверхности металлической заготовки или скручивание прядей стальных волокон.

Переходы, выполняемые с применением токарных резцов:

1. Черновое точение. Необходимо для снятия основного слоя металла с заготовки, если она отличается неудовлетворительным качеством поверхности или наличием окалины и ржавчины. Металл удаляется, начиная с торцевой части, инструмент подводится под прямым углом к оси заготовки.

2. Чистовое точение. Проводится по той же схеме, однако абсолютный слой удаляемого металла невелик. Необходимо для достижения значений шероховатости и точности поверхности, которые заданы чертежом детали.

3. Получение конических поверхностей. Движение токарного резца выполняется под углом к оси заготовки; угол в ходе обработки может изменяться.

4. Разрезка. Разделение металла может выполняться резцом любого типа, однако направление его перемещения параллельно оси вращения заготовки.

5. Накатка, нарезание резьбы. В настоящее время всё чаще производится на токарных станках по металлу с ЧПУ, движение режущего инструмента – циклическое, по заданной программе.

Основными параметрами переходов токарной обработки металлических заготовок считаются глубина резания, скорость и интенсивность подачи инструмента. При малых скоростях и больших подачах говорят о силовом резании. При этом производительность максимальна, а стойкость оснастки и качество финишной поверхности – минимально. В противоположность силовому, скоростное резание выделяется малыми подачами, но увеличенным вращением полуфабриката. Скоростное резание предусматривается на завершающих переходах точения.

Особенности конфигурации рабочей части резцов

Большинство исполнений инструмента более-менее универсальны, что достигается изменением параметров заточки рабочей области. Хвостовая, крепежная часть при этом зависит только от конструкции зажимной головки станка. Она закрепляется в суппорте, который можно перемещать вручную, автоматически, либо по заданной программе.

Основной характеристикой рассматриваемой оснастки является угол заточки. Он может быть задним и передним. Эти углы определяют ширину слоя одновременно снимаемого металла, и постепенность этого съёма.

Когда режущий инструмент станка удаляет металл, он прикладывает значительную тангенциальную силу к обрабатываемой заготовке. Чтобы безопасно выполнить операцию, торец изделия должен находиться как можно ближе к губкам патрона.

При механической обработке твёрдых материалов (высокоуглеродистых, легированных сталей, некоторых марок чугуна) задний угол наклона выполняют небольшим, и даже отрицательным (для инструмента с карбидными или алмазными пластинами). Относительно быстрорежущих сталей задний угол обычно выбирается положительным. Для расширения круга операций, которые могут выполняться резцами, в станках используют расточные штанги. С их помощью можно выполнять внутренний захват заготовок с целью выполнения канавок и сложных профилей в одном непрерывном цикле точения.

Для расширения круга операций, которые могут выполняться резцами, в станках используют расточные штанги. С их помощью можно выполнять внутренний захват заготовок с целью выполнения канавок и сложных профилей в одном непрерывном цикле точения.

Конструкции и материалы

Токарные резцы обычно изготавливаются из инструментальной нелегированной стали (по ГОСТ 1435-84), инструментальной легированной стали (по ГОСТ 5950-83), быстрорежущей стали (по ГОСТ 19265-83). В составном инструменте используются твердосплавные пластины. Резцы со сменными пластинами выполняются из твёрдых металлокерамических сплавов, содержащих кобальт и карбиды вольфрама, титана, тантала. Для резания мягкого металла находят применение твердых сплавы, не содержащие дефицитный вольфрам, а также минералокерамика. Для токарной обработки используют также алмаз, эльбор, гексанит-Р и другие материалы. Пластины присоединяют к металлической основе резца посредством пайки медью. Иногда химический состав инструмента изменяют термическим напылением нужных компонентов на посадочную поверхность рабочей части.

Выбор вида оснастки зависит от трех основных факторов: скорости, подачи и глубины резания. Технологической характеристикой резцов является твердость рабочей части. Относительно инструмента, изготовленного из быстрорежущих сталейона принимается в пределах НRC 62-65, а для напаянных пластин из твердых сплавов достигает НRА 86…90.

Изготовление и стандарты ГОСТ

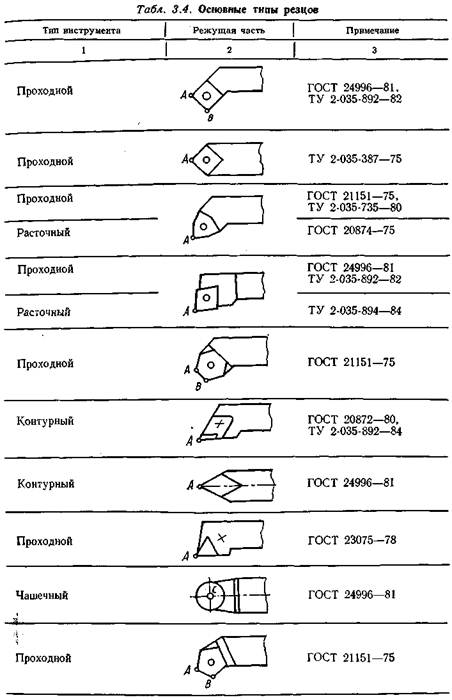

Технология производства данной инструментальной оснастки определяется и регламентируется многочисленными стандартами. Основные из них:

- ГОСТ 18884-73 (отрезные и прорезные с пластинами из твердого сплава).

- ГОСТ 18874-73 (отрезные и прорезные из быстрорежущей стали).

- ГОСТ 18869-73 (проходные из быстрорежущей стали).

- ГОСТ 18878-73 (проходные твердосплавные).

Купить резцы должного качества целесообразнее всего у дилеров специализированных инструментальных предприятий: их продукция сертифицирована, и отличается (для отечественных предприятий данного профиля) высокими технологическими показателями. А вот приобрести оснастку китайского производства в большинстве случаев рискованно: несмотря на внешнюю привлекательность цены, качество инструмента оставляет желать лучшего.

А вот приобрести оснастку китайского производства в большинстве случаев рискованно: несмотря на внешнюю привлекательность цены, качество инструмента оставляет желать лучшего.

Выбрать и купить резцы, предназначенные для выполнения основных токарных операций, целесообразно после ознакомления с диапазоном цен на них, которые приводятся в таблице:

| Тип резца | Исполнение | Цена, рубли |

| Токарный отрезной | Твердосплавная пластина | 130-140 |

| Токарный проходной | 150-180 | |

| Токарный подрезной | 230-250 | |

| Токарный проходной | Алмазная пластина | 500-650 |

описание видов изделий и их назначение, заточка инструмента для станка

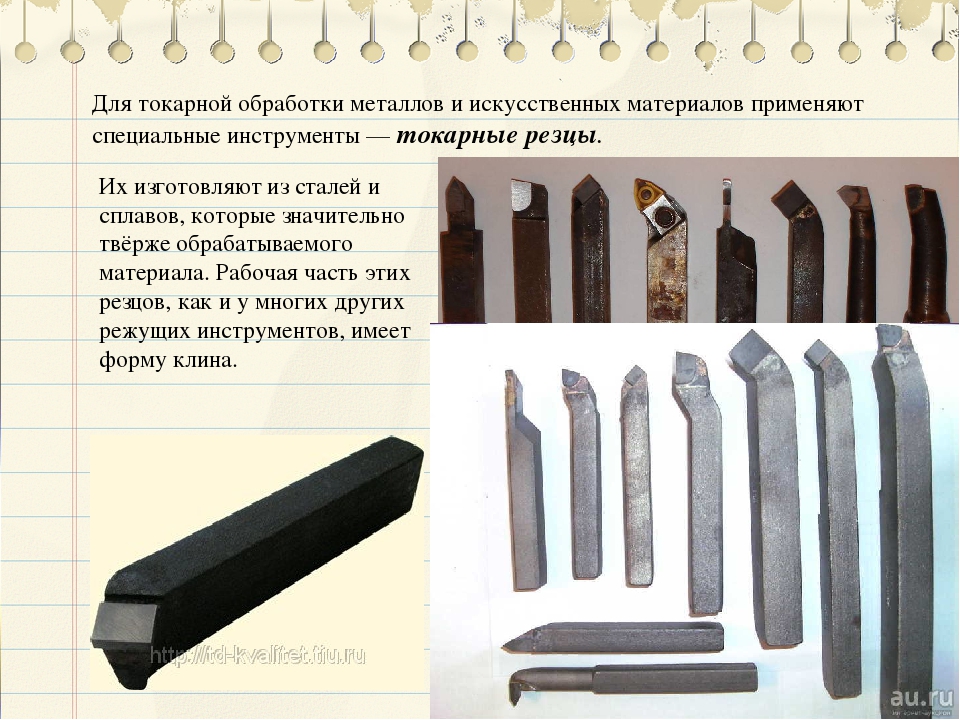

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

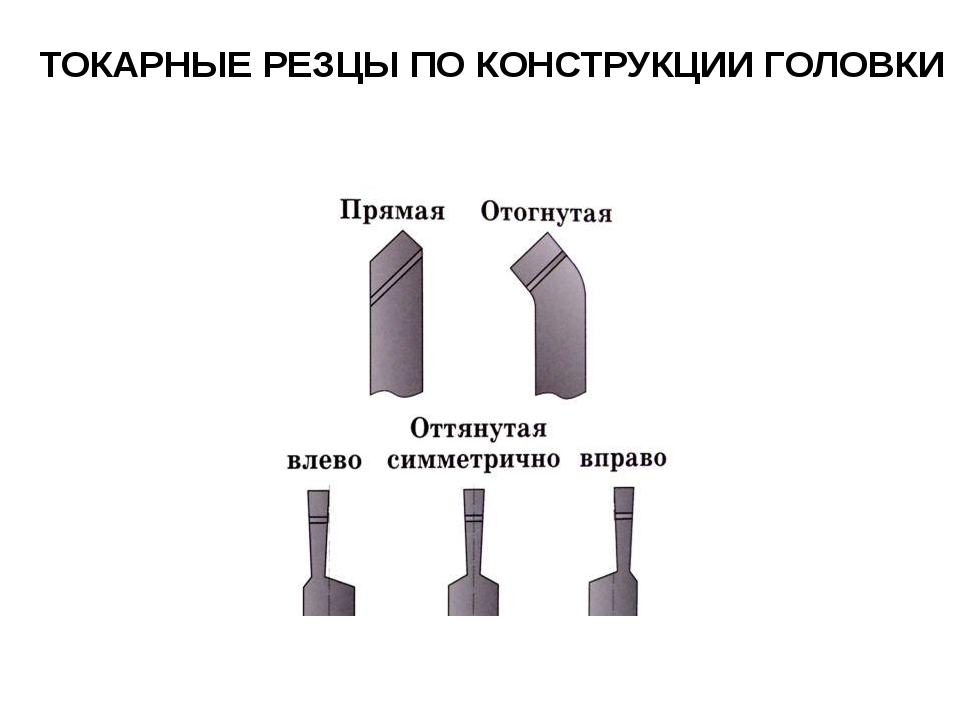

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые.

Головка по ширине меньше державки.

Головка по ширине меньше державки.

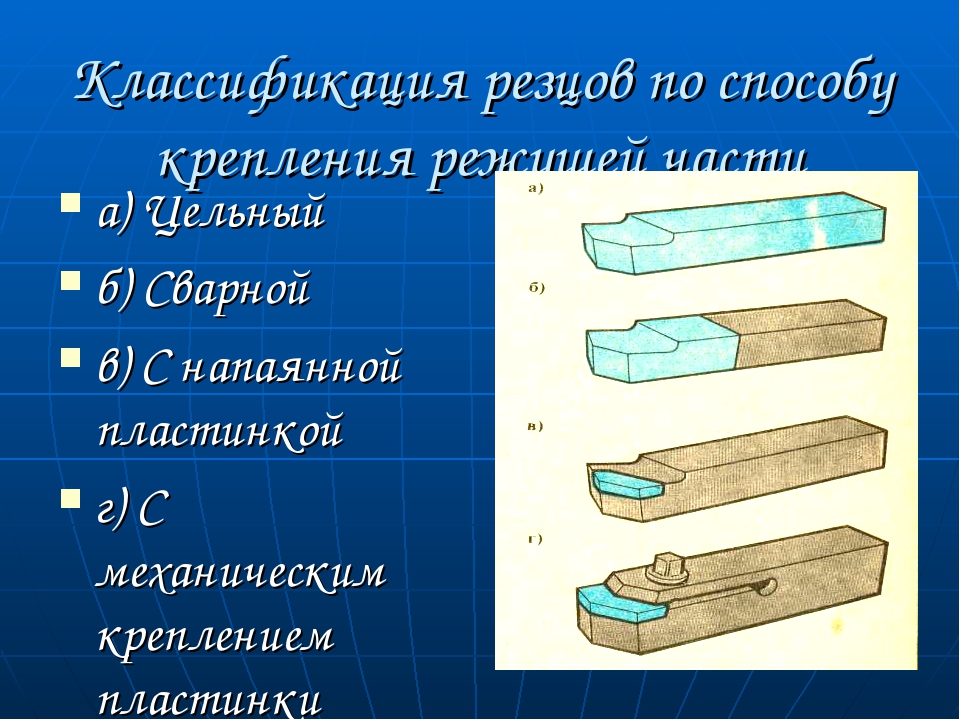

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

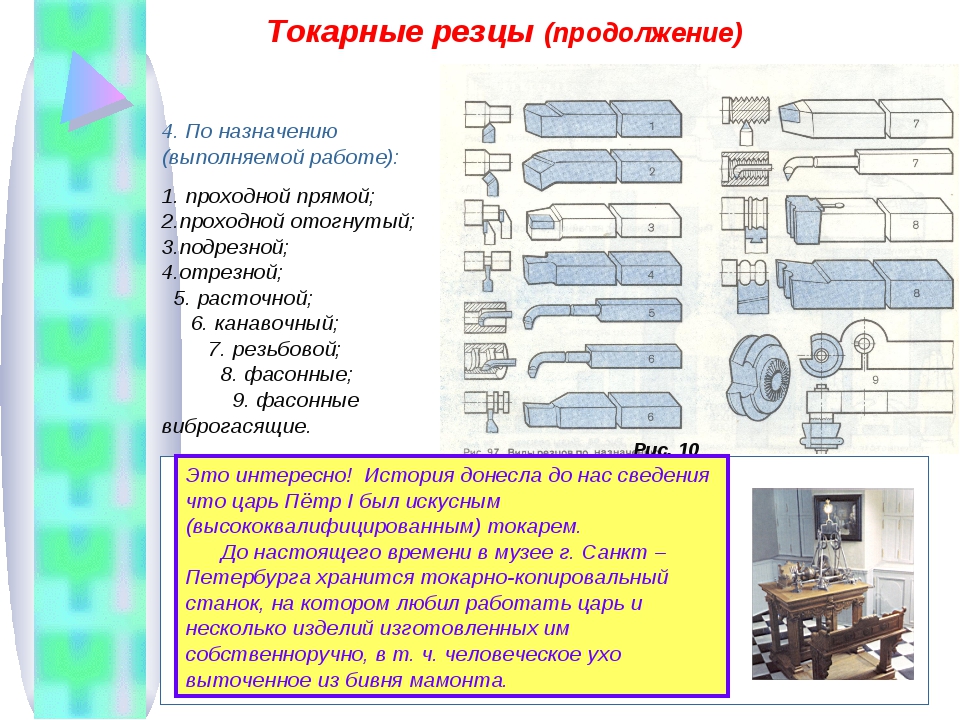

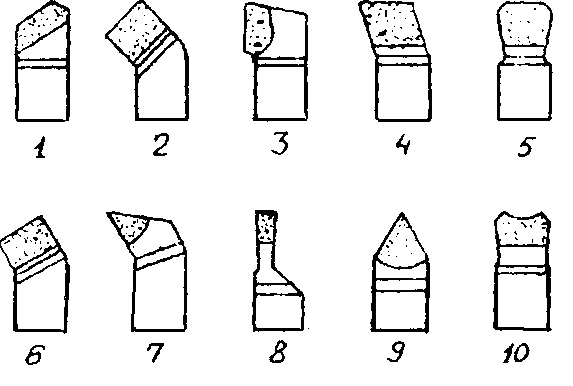

Классификация токарных резцов по металлу:

- Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы.

Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой. - Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

Оцените статью: Поделитесь с друзьями!Классификация токарных резцов по металлу

Чтобы изготовить деталь нужного размера и формы, важно правильно подобрать или же сделать подходящий самодельный токарный резец.

Именно поэтому существует определенная классификация режущего инструмента, которая поможет определиться с выбором.

Какие же существуют отличия, для каких целей используются те или иные варианты, и почему широкое распространение получили изделия 10х10?

Три основные группы

Основа любого резца – державка (для крепления) и головка (рабочая часть).

Стороны основного стержня могут быть как квадратными (4х4, 6х6, 8х8, 10х10 и т.д), и прямоугольными (16х10, 20х12, 20х16, 25х16).

Классификация резцов, используемых для токарного станка, включает в себя 3 основные группы.

- Цельные. Название определяет тип этого токарного инструмента. Стержень соединен с головкой, что делает использование подобного изделия не слишком практичным. Необходимость частой замены изделия требуется значительных финансовых затрат. В качестве основы чаще всего используются быстрорежущие металлы.

- Сварные. Пластина припаивается к головке. Это удобно и достаточно выгодно, а потому сфера использования изделия довольно широка. Важно обеспечить правильную спайку основных элементов, потому что в противном случае инструмент очень быстро сломается и потребуется замены.

Кроме того, есть риск возникновения трещин и прочих дефектов.

Кроме того, есть риск возникновения трещин и прочих дефектов. - Механический крепеж. Пластина из металла соединяется с головкой. Как и в случае со сварными вариантами, необходимо позаботиться о том, чтобы обеспечить правильное крепление и не переусердствовать при этом.

В выборе, важно ориентироваться на дальнейшую сферу использования, а также особенности применяемого оборудования. При необходимости, имеет смысл воспользоваться помощью специалистов, которые расскажут об особенностях резцов, размер которых составляет 10х10 или же 25х16.

Особенности механического крепления пластин

Широкое распространение получил режущий инструмент со сменными пластинами с механическим креплением. Это изделие, представляющее собой пластину, изготовленную из сплавов разных металлов. Их твердость обязательно должна быть выше твердости обрабатываемого изделия.

Форма может быть как круглой, так и многогранной (квадратной 10х10 или прямоугольной в соответствующем размере) , благодаря чему данный инструмент позволяет существенно уменьшить стоимость обработки либо изготовления изделия.

Напайной резец – это изделие, созданное сварным способом, в то время как механическое крепление означает, что пластина зафиксирована при помощи болта. Выгоды в пользу подобного выбора поистине очевидны – менять пластины гораздо дешевле, чем каждый раз приобретать новый инструмент.

Кроме того, существенно увеличивается производительность труда. Сочетание всех этих свойств и обусловило широкое распространение подобных токарных изделий и актуальность их использования на производстве.

Преимущества и отличия

Из каких материалов могут изготавливаться самодельные резцы с подобным креплением пластин? Чаще всего используется прочная быстрорежущая сталь, а также пользуются спросом и твердосплавные изделия.

Среди многочисленных преимуществ в пользу выбора подобного токарного инструмента, можно выделить следующие преимущества:

- Отличные показатели совместимости с различным оборудованием.

- Надежность и практичность инструмента, предназначенного для работы по металлу.

- Доступная цена и простота замена элементов, что делает изделие со сменными пластинами более чем выгодным.

- Возможность быстро заменить изношенные режущие элементы.

Чтобы самодельное изделие прослужило обладателю на протяжении длительного периода времени, важно правильно закрепить пластину. В противном случае она может сломаться или согнуться во время работы.

Виды и предназначение

Классификация режущего токарного инструмента со сменными пластинами, зависит от того, для каких целей предстоит использовать изделие.

Существует несколько основных видов резцов по металлу:

- Расточные – используются для увеличения размера отверстий в заготовке. В соответствии с типом отверстия, разделяются еще на несколько основных типов. Проходные – для создания сквозных отверстий и упорные – для глухих.

- Фасонные – изготавливаются по индивидуальному шаблону, благодаря чему существенно расширяется сфера применения подобного инструмента.

- Прорезные – используется для создания кольцевых борозд на заготовке.

- Отрезные – чаще всего применяются для обработки прутковых заготовок, оптимальное решение, если необходимо отрезать часть детали.

Именно последний вариант является одним из самых распространенных вариантов. Резцы 10х10 чаще всего применяются для обработки металлов с обычной твердостью и твердых металлов. Для особо твердых материалов подобное сечение профиля неактуально. Самодельные инструменты, как правило, создаются правосторонними.

Самодельные инструменты, как правило, создаются правосторонними.

Заключение, видео

Резцы, изготовленные со сменными пластинами, отличаются отменным качеством, долговечностью и удобством использования. Размеры изделия варьируются – это и один из самых востребованных 10х10, и менее распространенные варианты.

Удобная классификация позволяет подобрать подходящее решение в соответствии с типом выполняемых работ. При желании можно создать и самодельные варианты, которые не менее удобны, чем покупные изделия. Видео:

| Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 1055 Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении | 1058 Основы токарного дела по металлу Влияние заднего угла Изменение радиальносй и осевой составляющих силы резания при изменении главного угла в плане | 1059 Технология токарной обработки металлов на станках Влияние вспомогательного угла в плане при точении Рекомендации по выбору радиуса при вершине пластины | 1060 Точение на токарном станке по металлу Влияние переднего угла токарного резца на процесс резания Выбор инструментальных державок и сменных режущих пластин | 10 Токарные резцы по металлу со сменными пластинами Типичный вид страницы инструментального каталога с данным видом сборного металлорежущего инструмента | 11 Резцы по металлу со сменными пластинами Основные характеристики режущего инструмента представленные в каталоге Тип державки Схема крепления СМП |

| 847 Классификация сборных токарных инструментов в соответствии со стандартом DIN 4984 осуществляется по основной форме СМП и её расположению | 1288 Общие рекомендации при подборе режимов резания при точении Подача и глубина резания при металлообработке От подачи зависит шероховатость | 1289 Основные технические и конструктивные характеристики токарного металлорежущего инструмента Передний угол режущей кромки резца | 1290 Технические характеристики токарных резцов по металлу Главный угол в плане снижает ударную нагрузку и определяет скорость подачи инструмента | 1291 Общие характеристики токарного металлорежущего инструмента Хонингование и обработка фасок увеличивают прочность режущей кромки токарного резца | 1292 Радиус при вершине режущей токарной пластины Описание основных характеристик меатллорежущего токарного инструмента |

См. | |||||

Технология токарной обработки металлов / Basics of metal turning | Маркировка резцов по металлу / Turning tool ISO code system | ||||

Режимы резания при точении / Turning formulas | Оснастка для токарных станков по металлу / Lathe tool holders | ||||

Обслуживание и эксплуатация режущего инструмента / Tool maintenance | Растачивание на токарном станке / Boring on a lathe | ||||

Обработка канавок и отрезка при точении / Parting and grooving | Нарезка резьбы на токарном станке / Thread turning | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

1055 Каталог KORLOY 2016 Металлорежущий инструмент и станочная оснастка Стр. | |||||

Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении _ Наименование угла Терминология На что влияют Эффект Передний угол Вспомогательный передний угол Передний угол Силы резания, температура резания, Воздействие схода стружки на стойкость инструмента (+): Отличная обрабатываемость (уменьшение сил резания, слабая прочность режущей кромки) (+): Применяется при обработке заготовок с хорошей обрабатываемостью или дпя обработки тонких деталей (-): Когда требуется прочная режущая кромки при прерывистом резании или снятии окалины Задний угол Задний угол Вспомогательный задний угол Только на контакт режущей кромки с обрабатываемой поверхностью (-): Получается сильная режущая кромка, но при этом увеличивается износ что влияет на стойкость инструмента Главный угол в плане Главный угол в плане Влияет на стружкодробление и направление сил резания (+): Улучшает сход стружки так как увеличивает её толщину Угол при вершине Влияет на стружкодробление и направление сил резания (+): Сильная режущая кромка благодаря распределению сил резания, но плохой контроль схода стружки из зе её утоньшения (-): Хороший контроль за сходом стружки Вспомогательный угол в плане Предотвращения трения между режущей кромкой и режущая поверхность (-): Режущая кромка является прочной, но имеет недолгий срок службы, оказывая негативное воздействие на износ задней поверхности резца 0 Расчет технологических параметров Скорость резания Пх D х vc = „ппп (м/мин) 1000 vc Скорость резания (м/мин) D Диаметр (мм) Число оборотов в минуту (мин-1) п:Константа(3. | |||||

1290 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр. | |||||

Технические характеристики токарных резцов по металлу Главный угол в плане снижает ударную нагрузку и определяет скорость подачи инструмента Технические характеристики токарных резцов по металлу Главный угол в плане снижает ударную нагрузку и определяет скорость подачи инструмента _ напряжение и толщину стружки. Главный угла в плане увеличивает линию контакта заготовки с инструментом и уменьшает толщину стружки. В результате силы резания распределены равномерно по режущей кромке инструмента и его стойкость увеличивается. (Смотрите рисунок) 2. Увеличение Главный угла в плане увеличивает силу а’. Поэтому тонкие длинные заготовки могут прогибаться при обработке. 3. Увеличение Главный угла в плане уменьшает стружкодробление. 4. Увеличение Главный угла в плане уменьшает толщину стружки и увеличивает её ширину. Это усложняет стружкодробление. Когда уменьшают Главный угол в плане пластин О Чистовая обработка с малой глубиной резания. | |||||

1292 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр.N010 | |||||

Радиус при вершине режущей токарной пластины Описание основных характеристик меатллорежущего токарного инструмента Радиус при вершине режущей токарной пластины Описание основных характеристик меатллорежущего токарного инструмента _ Радиус влияет на прочность режущей кромки и на чистоту получаемой поверхности. Обычно радиус при вершине берут равным 2-3 кратной рекомендуемой подаче. Подача Глубина резания 3 40 Шероховатость Обработанной Поверхности Большой радиус при вершине Подача Глубина резания Подача (мм/об) 0.075 -О- 0.106 -Ф- 0.150 0.212 -а 0.300 Шероховатость Обработанной Поверхности 30 20 0.4 0.8 1.2 1.6 2.0 Радиус при угле (мм) Заготовка Легированная сталь (200НВ) Материал Р20 Скорость резания vc120m mhh ар0. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 14 Выбор режущего инструмента для точения на станках Токарные резцы с СРП и расточные оправки Sandvik Coromant для различных видов обработки | 15 Краткий обзор токарных резцов по металлу Сменные режущие пластины Sandvik для наружных и внутренних державок с механическим креплением СРП | 16 Обзор резцов токарных сборных с СРП для наружного точения и внутреннего растачивания на токарных станках Упрощенные технологические эскизы | 320 Токарные расточные резцы Dimple Bar со сменными режущими пластинами Основные технические характеристики станочного инструмента для растачивания | 784 Токарные резцы с напайными твердосплавными пластинами и квадратным хвостовиком Инструмент для точения нержавейки, стали и чугуна | |

| 159 Основные элементы резца токарного по металлу Рисунок углов резания при точении Главный задний и передний углы режущего инструмента Основная плоскость | 160 Главный передний угол резца оказывает большое влияние на силы резания, стружкодробление, температуру процесса и стойкость режущего инструмента | 161 Главный угол в плане токарного резца влияет на образование стружки и направления действия сил, возникающих в процессе механической обработки | |||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

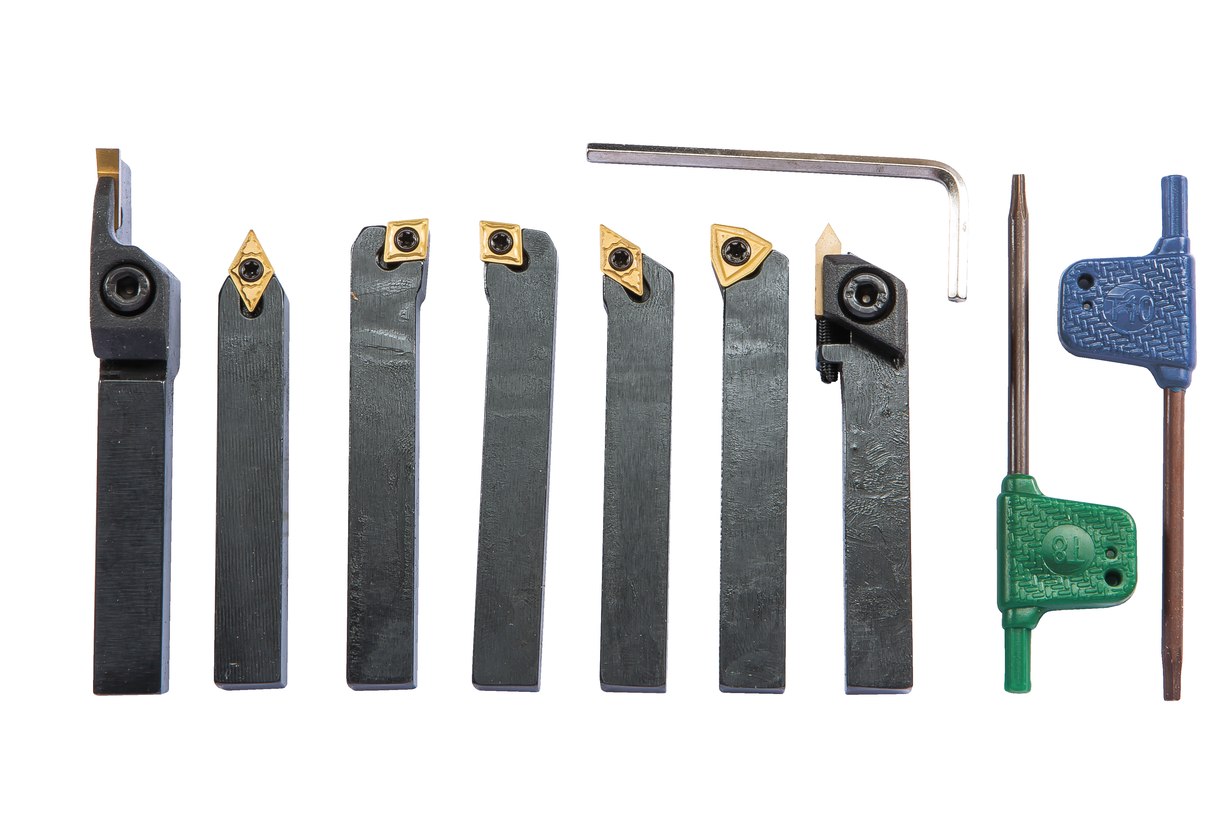

61 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Фотография резца со сменными режущими твердосплавными пластинами Металлорежущий инструмент для токарной обработки на станках Прижим СРП сверху за отверстие Фотография резца со сменными режущими твердосплавными пластинами Металлорежущий инструмент для токарной обработки на станках Прижим СРП сверху за отверстие _ Полностраничная цветная иллюстрация процесса токарной механической обработки сборным наружным резцом Korloy со стандартным призматическим хвостовиком Главный угол в плне при точении 95 градусов | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

Отрезные резцы для токарного станка по металлу

Операции резки по металлу часто выполняются с использованием резцов. Их классификация насчитывает большое количество видов, поэтому начинающему мастеру нужно знать, какие резцы для чего нужны, как они строены и как правильно выбрать этот инструмент.

Основные характеристики отрезных резцов для токарных работ

Токарный станок, предназначенный для металлообрабатывающих процедур, в том числе по цилиндрическим, фасонным и плоским поверхностям, в обязательном порядке оснащается резцом. Его характеристики бывают разными, но есть один ключевой момент: изделие для обработки металла должно быть изготовлено из более твердой и прочной стали, чем материал обрабатываемых поверхностей.

Резцы отрезные имеют конструкцию и размеры согласно ГОСТ 18880—73. Они различаются между собой сильнее, чем инструменты для работ по дереву.

Рабочая часть режущего инструмента обычно бывает выполнена в виде клина. Этим резец для токарного станка по металлу похож на некоторые другие приспособления для металлообработки. Конструкция у разных видов резцов может иметь отличия, но она непременно предусматривает тело и головку.

Головка включает следующие элементы:

- вершина;

- основная и дополнительная режущие кромки;

- передняя и две задние поверхности.

Форма режущих кромок отличается, например, если посмотреть на резец по металлу подрезной, можно увидеть, что она треугольная, а у других видов — прямая или полукруглая. У резцов по дереву лезвие имеет прямую форму. Тело (стержень) инструмента используется для фиксации в державке или суппорте. Основная кромка выполняет операцию резки. Раскрой заготовки происходит при непосредственном участии тела инструмента.

Резцы токарные имеют и другие особенности:

- Передний угол. Его параметры определяют легкость снятия стружки, скорость и точность обработки заготовки.

- Задний угол. Он образован обрабатываемой поверхностью и плоскостью резца. Если он слишком маленький, одна из граней режущего приспособления будет постоянно тереться о заготовку. Слишком большая величина заднего угля затрудняет снятие стружки, так что необходимо выбирать оптимальные параметры.

- Угол заострения. Он образован плоскостями передней и основной задней поверхности. Тем меньше его величина, тем эффективнее снимается стружка с заготовки.

Но при слишком маленьком угле рабочая поверхность инструмента быстро затупляется, резец приходит в негодность.

Но при слишком маленьком угле рабочая поверхность инструмента быстро затупляется, резец приходит в негодность. - Размер державки (выражается в мм). Например, резец отрезной Т5К10 и многие другие модели имеют размер державки 25х16 мм.

Термины, которые используются при обозначении углов инструмента:

- Основная плоскость. Она проходит через прямые, совпадающие с векторами продольной и поперечной подач, и параллельна опорной поверхности резца.

- Плоскость резки. Она совпадает с режущей кромкой инструмента и располагается по касательной к обрабатываемой поверхности заготовки.

Типы и назначение резцов

Существует несколько разновидностей резцов, предназначенных для определенных операций:

- Подрезные. Используются для обтачивания торцов и обработки поверхностей, расположенных под прямым углом к оси вращения. При необходимости этим инструментом можно выполнять работы по дереву на любительском уровне. Отогнутый подрезной резец внешне похож на проходной.

- Резьбовые применяются для нанесения наружной и внутренней квадратной, прямоугольной, круглой, треугольной и трапецеидальной резьбы.

- Проходные (упорный, отогнутый и прямой) используются для обточки, подрезки торцов цилиндрических и конических деталей на станках с продольной и поперечной подачей. Пример такого инструмента — резец отрезной 25х16х140 Т5К10.

- Расточные предназначены для вырезания и расточки сквозных и глухих отверстий, углублений и выемок.

- Отрезные применяются для формирования кольцевых канавок и отрезания заготовок от прутов небольшого диаметра на токарных станках с поперечной подачей.

Резец прорезной, фасонный и некоторые другие применяются сравнительно редко. Для обтачивания цилиндрических и конических поверхностей с продольной подачей широко применяется отогнутый резец отрезной 25х16х140 Т15К6.

Особое назначение имеют отрезные канавочные резцы для токарного станка. Их используют для формирования узких канавок. Параметры рабочей головки подбираются в соответствии размерами и формой будущего углубления. Иногда приходится сделать несколько заходов, например, если металл слишком твердый или нужен широкий паз. Соотношение сечения обрабатываемой детали и длины рабочей части инструмента должно составлять примерно 2:1,1.

Их используют для формирования узких канавок. Параметры рабочей головки подбираются в соответствии размерами и формой будущего углубления. Иногда приходится сделать несколько заходов, например, если металл слишком твердый или нужен широкий паз. Соотношение сечения обрабатываемой детали и длины рабочей части инструмента должно составлять примерно 2:1,1.

Конструктивные особенности токарных резаков

Реже всего для металлообработки применяются цельные инструменты. Их делают из цельных стальных заготовок: мелкие — из быстрорежущей стали, более крупные — из углеродистой. Также промышленность выпускает инструменты из различных сплавов, пример — титановольфрамовый резец отрезной Т15К6.

Наварные и напайные резцы (с приваренными и припаянными пластинами) используются для финишной обработки деталей. Они изготавливаются путем приваривания или напаивания пластин к головке.

Важно! При несоблюдении технологии сварочных работ наварной резец быстро приходит в негодность.

Инструмент с механическим креплением минералокерамических твердосплавных пластин применяется для изготовления и обработки деталей в машиностроении. Сменная рабочая пластина крепится к головке механическим путем. Предлагает разные типы металлокерамических резцов, при этом все они унифицированы, что позволяет подобрать резец нужной формы для обработки любой марки металла.

Резцы для токарного станка подразделяются на отогнутые и прямые, левые и правые. На практике больше всего востребованы прямые правые и отогнутые левые. Например, часто используется резец отрезной ВК8 25х16х140, имеющий левое направление подачи.

Универсальные резцы со сборной конструкцией — отдельная категория. Резец токарный отрезной данной конфигурации также называют сборным. Особенность таких резцов в том, что на державке можно закреплять режущие пластины для разных операций, в том числе для обработки поверхностей заготовок под любым углом. Универсальность не означает, что их можно использовать для работы по дереву.

Отрезной инвертированный режущий инструмент

Обработка деталей в домашних условиях обычно выполняется на маломощных станках со слабыми характеристиками. Работа ведется на малых оборотах, и чтобы качественно обрабатывать деталь, приходится перетачивать стандартный инструмент. Подобные действия требуют предельной аккуратности, иначе можно испортить резец. Инструмент получается хрупким и недолговечным.

Для отрезных работ на слабых любительских станках были спроектированы инвертированные модели со сменной рабочей областью из твердосплавной стали. Используя отрезной прямой резец со сменными пластинами, резку можно осуществлять путем прямого и обратного вращений. Второй режим применяется чаще, поскольку он обеспечивает беспрепятственное снятие стружки и отсутствие заеданий.

Инвертированный резак регулируется по высоте, для этого в составе конструкции предусмотрен треугольник. Рабочие пластины имеют Т-образный профиль, благодаря которому снижается трение о поверхность детали при заглублении. Комплект режущих пластин насчитывает 5-6 штук. Заточка отрезного инвертированного резца возможна до тех пор, пока хватает длины вылета.

Комплект режущих пластин насчитывает 5-6 штук. Заточка отрезного инвертированного резца возможна до тех пор, пока хватает длины вылета.

Длина рабочей области достаточна для того, чтобы работать с толстыми заготовками. Таким инструментом удобно формировать пазы небольшой ширины, особенно в тех местах, где плоскости соприкасаются между собой.

По каким параметрам выбираемся резец?

Критериев выбора режущего инструмента насчитывается немного (как и по дереву), но все они очень важны.

Факторы, от которых зависит эффективность обработки заготовок и долговечность инструмента:

- интенсивность нагрузок;

- вид операции;

- характеристики обрабатываемой поверхности;

- износостойкость режущей пластины.

Выбирая отрезной резец, также нужно иметь в виду, чему отдается приоритет при резке: качеству поверхности или точности геометрических размеров.

составные элементы, классификация и назначение.

Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост – он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост – он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

Они классифицируются:

- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления.

Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды – это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды – это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А. - По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

составные элементы, классификация и назначение.

Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост – он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

Они классифицируются:- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления. Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды – это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные.

Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А. - По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

Как использовать 5 основных типов токарного инструмента

Понимание токарного инструмента, того, что он делает и как работает, является важной частью улучшения отделки и максимального увеличения износа инструмента. Есть много вариантов, поэтому это может показаться запутанным, но на самом деле это не так, если вы понимаете основы. [youtube] https://www.youtube.com/watch?v=0jjyf6tqRdI [/ youtube] Существует пять типов токарного инструмента: внешние токарные инструменты, расточные оправки, сверла, инструменты для нарезания резьбы и отрезные инструменты. Сначала поговорим о внешнем токарном инструменте. Они великолепны в том, что подразумевает название, срезая внешний вид вашего изделия. Сюда входят черновые или чистовые работы. Вторым в нашем списке были скучные штанги. Вы можете узнать их по круглой полосе. Они бывают разных размеров с одной основной целью – увеличить уже существующее отверстие или улучшить отделку отверстия.

Они великолепны в том, что подразумевает название, срезая внешний вид вашего изделия. Сюда входят черновые или чистовые работы. Вторым в нашем списке были скучные штанги. Вы можете узнать их по круглой полосе. Они бывают разных размеров с одной основной целью – увеличить уже существующее отверстие или улучшить отделку отверстия.

Чтобы проделать это начальное отверстие, вам понадобится сверло. Если вы новичок в токарной работе, вы можете представить это как сверло с электроинструментом, но вместо того, чтобы станок врезал режущий инструмент в заготовку, все как раз наоборот.Заготовка движется очень быстро, а сверло зафиксировано в неподвижном положении. Расточные оправки для отверстий имеют более грубую поверхность, но если вы собираетесь нарезать резьбу позже, это прекрасно.

Сверло закреплено в держателе инструмента группы. Инструменты для нарезания резьбы могут добавлять резьбу как на внутреннюю, так и на внешнюю поверхность вашей заготовки. Например, если вам нужно сделать заготовку, в которую можно ввинтить винт, вы можете использовать инструменты для нарезания внутренней резьбы после предварительного сверления отверстия. Если вы хотите сделать винт с резьбой, вы также можете сделать это с помощью инструмента для нарезания наружной резьбы.Вы должны убедиться, что в обоих случаях ваши программы CAD и CAM включают в себя операцию нарезания нитей, прежде чем нажимать кнопку go.

Например, если вам нужно сделать заготовку, в которую можно ввинтить винт, вы можете использовать инструменты для нарезания внутренней резьбы после предварительного сверления отверстия. Если вы хотите сделать винт с резьбой, вы также можете сделать это с помощью инструмента для нарезания наружной резьбы.Вы должны убедиться, что в обоих случаях ваши программы CAD и CAM включают в себя операцию нарезания нитей, прежде чем нажимать кнопку go.

Напоследок – инструменты для отрезки. Инструменты для разделения также очень важны и делают гораздо больше, чем следует из их названия. Эти инструменты могут отрезать, протыкать и отрезать заготовки, обеспечивая при этом стабильную гладкую поверхность. Это то, что вы будете часто использовать, выполняя детальную внешнюю работу.

Инструмент для отрезки закреплен в револьверной головке. Вы также можете слышать о левостороннем, правостороннем и нейтральном инструментах. Это описывает, как режущий инструмент обращен к заготовке и в каком направлении ваш токарный станок вращает заготовку. Обычно наш токарный станок вращается по часовой стрелке. Легко отличить инструменты для левой руки от инструментов для правой руки, потому что, если вы кладете инструменты вставкой вверх, инструменты для левой руки изгибаются вправо, а инструменты для правой руки изгибаются влево, что-то вроде того, что делают ваши искатели, если вы делаете с ними.Это также всегда входит в обозначение инструмента токарного станка, которое вы можете найти выгравированным на боковой стороне вашего инструмента. Если у вас все еще остались вопросы о том, какой инструмент лучше всего использовать в различных ситуациях, без ответов, мы только что начали проводить семинар по основам токарного станка, где вы могли узнать обо всем: от методов токарного станка, обработки заготовок, инструментов и выбора пластин. Посмотрите эту ссылку в комментариях, и мы будем рады поговорить с вами о токарных инструментах в комментариях!

Это описывает, как режущий инструмент обращен к заготовке и в каком направлении ваш токарный станок вращает заготовку. Обычно наш токарный станок вращается по часовой стрелке. Легко отличить инструменты для левой руки от инструментов для правой руки, потому что, если вы кладете инструменты вставкой вверх, инструменты для левой руки изгибаются вправо, а инструменты для правой руки изгибаются влево, что-то вроде того, что делают ваши искатели, если вы делаете с ними.Это также всегда входит в обозначение инструмента токарного станка, которое вы можете найти выгравированным на боковой стороне вашего инструмента. Если у вас все еще остались вопросы о том, какой инструмент лучше всего использовать в различных ситуациях, без ответов, мы только что начали проводить семинар по основам токарного станка, где вы могли узнать обо всем: от методов токарного станка, обработки заготовок, инструментов и выбора пластин. Посмотрите эту ссылку в комментариях, и мы будем рады поговорить с вами о токарных инструментах в комментариях!

Что такое режущий инструмент? Примеры, типы и классификация

Механическая обработка – это метод, используемый в производственных операциях. В этом методе избыточная часть материала удаляется постепенно путем резки предварительно сформованной заготовки в виде стружки. Твердый, прочный и наклонный или клиновидный инструмент, известный как режущий инструмент, используется при механической обработке для сжатия материала с целью срезания лишнего слоя.

В этом методе избыточная часть материала удаляется постепенно путем резки предварительно сформованной заготовки в виде стружки. Твердый, прочный и наклонный или клиновидный инструмент, известный как режущий инструмент, используется при механической обработке для сжатия материала с целью срезания лишнего слоя.

Следовательно, конечная цель фрезы (режущего инструмента) состоит в том, чтобы отрезать определенный слой материала, чтобы придать ему определенную форму в виде готового продукта. Инструмент имеет клиновидную форму с тонкой кромкой, чтобы облегчить более плавное удаление слоя нежелательного материала с минимальными усилиями.

Тем не менее, работа с материалом, который необходимо изменить и разрезать, также должна быть жесткой, чтобы выдерживать сильное трение, возникающее во время обработки.

Давайте перейдем к следующим разделам, чтобы узнать о режущих инструментах, их типах и некоторых практических примерах.

Что такое режущий инструмент?

Режущий инструмент представляет собой устройство клинового типа с острыми краями, которое используется для срезания лишнего слоя материала с заготовки для придания ей определенного размера, формы и точности. Он плотно фиксируется на станке. Относительная скорость движения между режущим инструментом и заготовкой слишком поддерживается различными механическими приспособлениями для выполнения режущего действия.

Он плотно фиксируется на станке. Относительная скорость движения между режущим инструментом и заготовкой слишком поддерживается различными механическими приспособлениями для выполнения режущего действия.

Типы режущих инструментов

Режущий инструмент, как следует из названия, используется для операций резания в технологии механической обработки. Фрезы можно использовать в различных областях обработки. Поэтому фрезы были названы соответственно в зависимости от их роли в обработке.

Вот список обычно используемых режущих инструментов:

- Токарный одноточечный инструмент – этот режущий инструмент предназначен для выполнения токарных операций на токарном станке.

- Drill – эта фреза выполняет операцию сверления и поэтому связана со сверлильным, фрезерным или токарным станком.

- Фреза (или фреза) – этот инструмент предназначен для выполнения фрезерных задач на фрезерном станке.

- Фреза для фрезерования – этот инструмент выполняет задачу фрезерования на фрезерном станке.

- Shaper – эта фреза предназначена для придания определенной формы и точности заготовке и выполняется на формовочном станке.

- Рубанок – устройство для клина аналогично формирователю. Однако в этом процессе используются более крупные заготовки, которые перемещаются во время процесса, тогда как по форме резец перемещается.

- Расточная оправка – это режущее устройство устанавливается на расточном или сверлильном станке для выполнения расточной операции.

- Развертка – предназначена для развертывания на сверлильном станке.

- Протяжка – этот режущий инструмент предназначен для протяжки на протяжном станке.

- Hob – эта фреза предназначена для выполнения зубофрезерных работ на зубофрезерном станке.

- Шлифовальный круг – этот шлифовальный инструмент представляет собой абразивное устройство, используемое на шлифовальном станке для операции шлифования.

Классификация режущих инструментов с примерами

Режущие инструменты можно разделить на несколько категорий. Однако наиболее общий метод зависит от количества режущих клиньев сердечника, которые одновременно участвуют в операции резания.

Однако наиболее общий метод зависит от количества режущих клиньев сердечника, которые одновременно участвуют в операции резания.

Исходя из этого, фрезы делятся на три секции, как указано ниже:

- Одноточечный режущий инструмент – Как упоминалось ранее в разделе примеров, этот тип режущего инструмента имеет единственную главную режущую кромку, которая одновременно участвует в режущем действии.

Некоторые экземпляры одноточечной фрезы включают в себя расточный инструмент, инструмент для прорезания пазов, токарный инструмент, инструмент для нарезания маховиком и другие.

- Режущий инструмент с двойным острием – как следует из названия, этот режущий инструмент состоит из двух режущих кромок, которые одновременно участвуют в операции резания за один проход.

Пример двухконечной фрезы включает сверлильный инструмент (обычно используемое сверло только с 2 канавками или кромками для резки металлических заготовок).

- Многоточечный режущий инструмент – этот режущий инструмент имеет более двух основных канавок (режущих кромок), которые могут одновременно срезать лишний слой материала с заготовки за один проход.

Некоторые экземпляры многоточечной фрезы включают протяжку, шлифовальный круг, фрезу, зубофрезерную фрезу и другие.

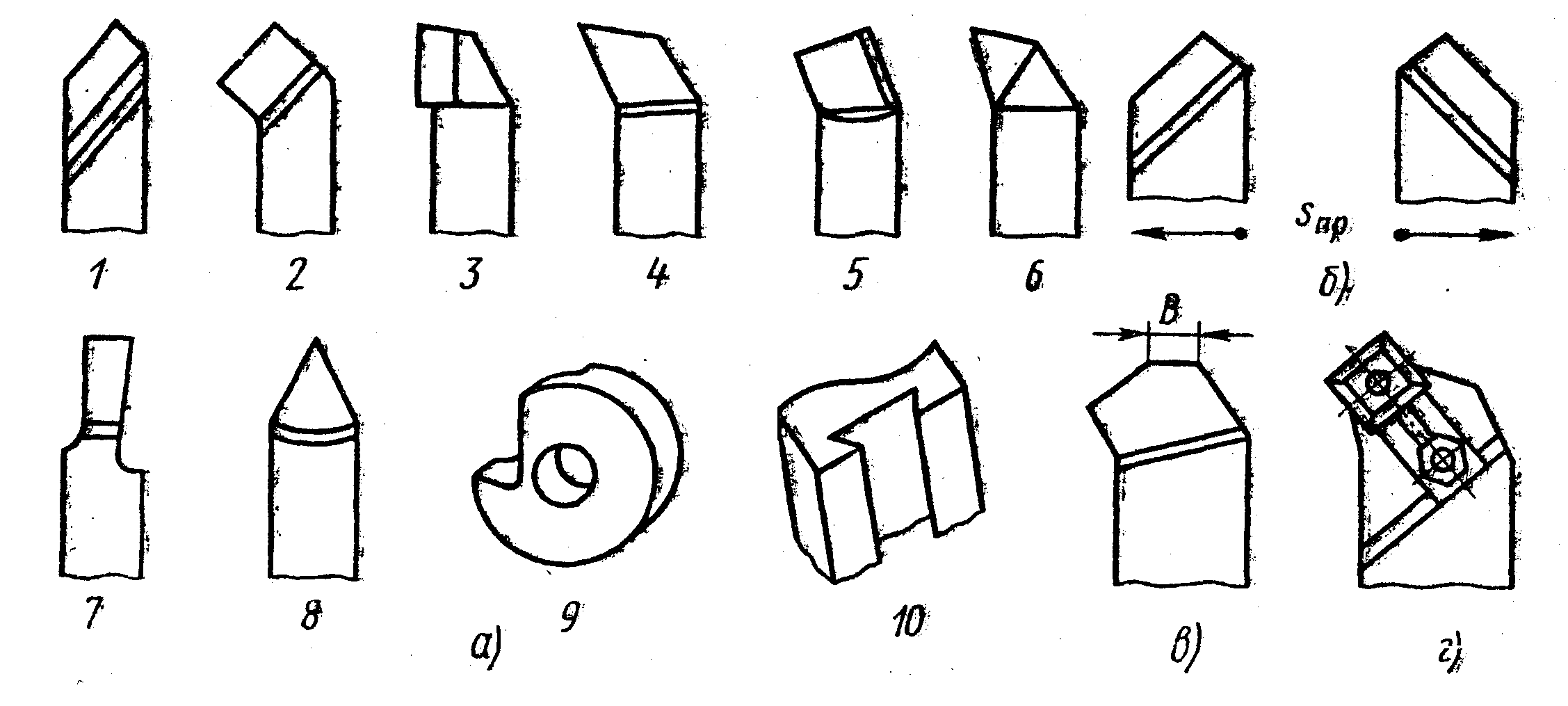

Классификация фрезы в зависимости от формы

Теперь режущий инструмент дифференцируется в зависимости от формы фрезы. Давайте посмотрим на категорию, в соответствии с которой режущий инструмент может быть разработан с точки зрения формы:

- Цельный

- Инструмент с наконечником

- Насадка для инструмента

- Размер зерна

- Остроконечный инструмент

Обычно такой вид фрезы используется как токарный инструмент для выполнения токарных операций.

2. Инструмент с наконечником

Этот резак разработан из различных материалов. Это означает, что корпус фрезы состоит из разных материалов, а его режущая часть – из другого материала. Эти две части режущего инструмента можно соединить, выполнив любой процесс, включая зажим, сварку и так далее.

Примеры инструментов с наконечниками: инструменты с наконечниками из карбида вольфрама,

3. Насадка для инструмента

Это неповоротный нож.Вы можете использовать этот инструмент на формовочном или строгальном станке для соответствующей формы и строгания заготовки и многого другого.

Он относится к категории режущих инструментов с одним острием, что означает, что это режущее устройство имеет только одну основную режущую канавку.

Некоторые распространенные примеры этого типа режущих инструментов включают литой кобальт из цветных металлов, токарный инструмент, расположенный в держателе станка, и т. Д.

4. Размер зерна

Режущие инструменты зависят от размера и количества волокон.Предположим, что в случае, если размер зерна меньше, тогда он будет срезать более высокий слой материала с заготовки. И наоборот, если размер зерна больше, то оно будет отрезать больше материала.

Например, абразивный режущий инструмент, который используется в шлифовальных кругах.

5. Остроконечный инструмент

Как следует из названия инструмента, у этой фрезы острый и тонкий. Все края совпадают в одну линию.

Немногочисленные примеры таких типов режущих устройств включают твердосплавный остроконечный резец, заостренный алмаз, установленный на держателе.

Из всех типов, обсуждаемых в этом разделе, остроконечные инструменты являются одними из самых дорогих режущих инструментов.

Заключение

Ну, это все о режущих инструментах и соответствующих примерах. Если вы новичок в технологии обработки, эта статья может помочь вам с самого начала узнать все о режущих инструментах, которые являются основным инструментом для обработки.

Что такое режущий инструмент? Примеры, классификация и материалы

Механическая обработка – это один из видов производственных операций, при котором излишки материала постепенно удаляются путем резки в виде стружки из предварительно сформованной заготовки.Жесткое, твердое устройство в форме клина, называемое режущим инструментом, используется для сжатия рабочего материала и тем самым срезания лишнего слоя материала.

Итак, цель режущего инструмента (также называемого резаком) – сжать определенный слой рабочего материала, чтобы отрезать его. Следовательно, резак должен иметь клиновидную форму с острой кромкой для плавного и эффективного удаления материала, требующего минимальной мощности. В то же время режущий материал должен быть достаточно твердым, чтобы выдерживать интенсивное трение, возникающее во время обработки.Помимо определения и примера, в следующих разделах обсуждаются цели, различные характеристики, обозначения, материалы и классификация режущих инструментов.

Режущий инструмент представляет собой устройство в форме клина с острыми краями, которое используется для удаления лишнего слоя материала с заготовки путем резки во время обработки с целью получения желаемой формы, размера и точности. Он жестко закреплен на станке. Относительная скорость между заготовкой и режущим инструментом также обеспечивается различными механическими и другими приспособлениями для режущего действия.

Режущий инструмент – это в основном фреза, используемая при обработке. В различных операциях обработки используются разные фрезы, поэтому эти фрезы могут иметь разные названия в зависимости от области применения. Список часто используемых режущих инструментов приведен ниже.

- Токарный одноточечный инструмент – фреза для токарной обработки на токарном станке

- Drill – фреза для сверления на сверлильном или токарном или фрезерном станке

- Фреза (или фреза) – фреза для фрезерных операций, выполняемых на фрезерном станке .

- Фреза – фреза для операции фрезерования, выполняемой на фрезерном станке

- Shaper – фреза для операции формовки, выполняемой на формовочном станке

- Planer – фреза для строгания на строгальном станке

- Расточная оправка – фреза для растачивания на сверлильном или расточном станке

- Reamer – фреза для развёртывания на сверлильном станке .

- Протяжка – фреза для протяжки на протяжном станке

- Hob – фреза для фрезерования на зубофрезерном станке

- Шлифовальный круг. – абразивная фреза для шлифования на шлифовальном станке.

Геометрия режущего инструмента включает наклон и ориентацию различных плоскостей и режущих кромок инструмента, а также радиус вершины. Обозначение инструмента в основном относится к отображению различных характеристик режущего инструмента в символической, но стандартизированной форме. Существуют различные системы обозначений инструментов, и каждая имеет свой стиль представления таких функций. Среди различных систем, наиболее часто используемые системы для обозначения токарного инструмента перечислены ниже.

- Система «Инструмент в руке»

- Система Американской ассоциации стандартов (ASA)

- Система ортогональных граблей (ORS) или старая система ISO

- Нормальная система граблей (NRS) или новая система ISO

- Система максимальных граблей (MRS)

Во время обработки часть режущего инструмента остается в физическом контакте с заготовкой и, таким образом, подвергается воздействию высоких температур резания и постоянного трения. Материал режущего инструмента должен выдерживать такую высокую температуру резания, а также силу резания. Каждый инструментальный материал должен обладать определенными свойствами, такими как высокая твердость, высокая твердость в горячем состоянии, высокая прочность, более высокая температура плавления и химическая инертность даже при высокой температуре резания. Как правило, твердость материала инструмента должна быть как минимум в 1,5 раза больше твердости заготовки для плавного резания.

Материал режущего инструмента должен выдерживать такую высокую температуру резания, а также силу резания. Каждый инструментальный материал должен обладать определенными свойствами, такими как высокая твердость, высокая твердость в горячем состоянии, высокая прочность, более высокая температура плавления и химическая инертность даже при высокой температуре резания. Как правило, твердость материала инструмента должна быть как минимум в 1,5 раза больше твердости заготовки для плавного резания.

На инструмент также можно нанести подходящее покрытие для улучшения различных желаемых свойств.Однако инструмент с покрытием не позволяет легко затачивать шлифовкой, когда кромки изношены после продолжительного использования. В настоящее время доступны инструменты на основе пластин, в которых небольшие сменные пластины могут быть прикреплены или зажаты на большом хвостовике. Эти пластины выполняют режущее действие и поэтому постепенно изнашиваются. Когда износ превышает допустимый предел, вставки можно заменить на новые, а хвостовик можно использовать повторно. Некоторые из инструментальных материалов, обычно доступных на сегодняшнем рынке, перечислены ниже.

Некоторые из инструментальных материалов, обычно доступных на сегодняшнем рынке, перечислены ниже.

- Быстрорежущая сталь (HSS)

- Карбид вольфрама

- Керамика

- Кубический нитрид бора (cBN)

- Бриллиант

Режущие инструменты можно классифицировать по-разному; однако наиболее распространенный способ основан на количестве основных режущих кромок, которые участвуют в резании одновременно. Исходя из этого, режущие инструменты можно разделить на три группы, как указано ниже.

- Одноточечный режущий инструмент — Такие резцы имеют только одну главную режущую кромку, которая одновременно участвует в резании.Примеры включают токарный инструмент, расточный инструмент, фрезу, долбежный инструмент и т. Д.

- Двойной режущий инструмент – Как следует из названия, эти инструменты содержат две режущие кромки, которые одновременно участвуют в резании за один проход. Пример включает сверло (обычное сверло для резки металла, имеющее только две канавки).

- Многоточечный режущий инструмент – Эти инструменты содержат более двух основных режущих кромок, которые могут одновременно удалять материал за один проход. Примеры включают фрезу, протяжку, зубофрезерную фрезу, шлифовальный круг и т. Д.

- Книга: Обработка и станки А. Б. Чаттопадхая.

- Книга: Резка металла: теория и практика А. Бхаттачарьи.

- Книга: Процесс производства инженерных материалов С. Калпакджайн и С. Шмид.

- Книга: Геометрия одноточечных токарных инструментов и сверл – основы и практическое применение В. П. Астахова.

Типы режущих инструментов – Руководство по покупке Thomas

В обрабатывающей промышленности доступны различные типы режущих инструментов.Этот процесс требует, чтобы свойства режущего инструмента были сделаны из разных материалов. Каждый режущий инструмент выбирается по типу обрабатываемого материала, включая тип обработки, количество и качество продукции. Для выполнения резки используются одноточечные или многоточечные инструменты. Одноточечные инструменты используются при токарной обработке, строгании и других подобных методах для удаления материала с использованием одной режущей кромки.

Одноточечные инструменты используются при токарной обработке, строгании и других подобных методах для удаления материала с использованием одной режущей кромки.

Инструменты подразделяются на обширную линейку используемых материалов, например:

- Углеродистая инструментальная сталь – недорогой металлорежущий инструмент, используемый для низкоскоростных операций механической обработки.Эти углеродистые стали устойчивы к истиранию и могут сохранять острую режущую кромку. Углеродистые стали обладают отличной обрабатываемостью. Однако они теряют твердость при температуре около 250 градусов Цельсия и не подходят для современных операций механической обработки. Инструмент из углеродистой стали используется в фрезерных, токарных, формовочных и спиральных сверлах, а также для обработки мягких материалов, таких как магний, алюминий и латунь.

- Быстрорежущая сталь (HSS) – высокоуглеродистая сталь со значительным содержанием легирующих элементов, таких как вольфрам, молибден, хром и т.

Д.Охлаждающая жидкость используется для увеличения срока службы инструмента из-за потери твердости при температуре 650 градусов Цельсия. HSS используются в сверлах, фрезах, токарных станках с продольной точкой и протяжках.

Д.Охлаждающая жидкость используется для увеличения срока службы инструмента из-за потери твердости при температуре 650 градусов Цельсия. HSS используются в сверлах, фрезах, токарных станках с продольной точкой и протяжках. - Твёрдый сплав – Режущий инструмент из твёрдого сплава состоит из карбида тантала, вольфрама и титана с кобальтом в качестве связующего. Эти твердосплавные инструменты очень твердые и могут выдерживать температуры значительно выше 1000 градусов Цельсия.

- Инструменты для керамики – оксид алюминия и нитрид кремния считаются наиболее распространенными керамическими материалами.Они обладают высокой прочностью на сжатие и выдерживают температуру до 1800 градусов Цельсия. Благодаря низкому трению между поверхностью инструмента и стружкой и низкой теплопроводностью, они обычно не требуют охлаждающей жидкости и обеспечивают отличную чистоту поверхности.

- Инструмент из кубического нитрида бора (CBN) – CBN – второй по твердости материал после алмаза.

Они обладают высокой устойчивостью к истиранию и используют абразивные материалы в шлифовальных кругах.

Они обладают высокой устойчивостью к истиранию и используют абразивные материалы в шлифовальных кругах. - Алмазный инструмент. Алмазы – самый твердый материал, не говоря уже о том, что он довольно дорогой.Обладает очень высокой теплопроводностью и температурой плавления. Они обладают низким коэффициентом трения, низким тепловым расширением и высокой устойчивостью к истиранию. Алмазы отлично подходят для точности размеров и обработки поверхности.

Виды режущего инструмента

Типы режущих инструментов, которые мы сосредоточим здесь, – это фрезерные и токарные режущие инструменты, включая концевые фрезы, сверла и метчики.

Концевые фрезыявляются наиболее распространенными режущими инструментами для ЧПУ и ручных фрез и обычно используются для обработки боковых и торцевых сторон заготовки.

- Концевые фрезы из быстрорежущей стали предназначены для различных операций фрезерования большинства материалов. Эти инструменты доступны в различных размерах и могут быть односторонними или двусторонними. Стандартные твердосплавные концевые фрезы

- предназначены для общего фрезерования всех материалов. Твердосплавные концевые фрезы

- Performance разработаны для специальных применений, таких как обработка пластика, стали и алюминия.

Сверла используются при фрезерных и токарных работах для сверления отверстий в заготовке.Сверла доступны в различных размерах и стилях. Центровочные сверла, точечные сверла, сверла для винторезных станков и сверла для продольной резки – вот лишь некоторые из них.

- Центровочные сверла изготовлены из двухсторонней быстрорежущей стали и идеально подходят для установки подвижного центра (аналогично мертвой точке). Он может резать под углом 60 градусов на конце заготовки.

- Сверла для точечного и снятия фаски из твердосплавной стали идеально подходят для зенковки или точечного сверления, сверления и снятия фаски. Сверла для винтовых станков

- могут использоваться для универсального сверления большинства материалов, включая сталь, и доступны в различных размерах, включая дробные, проволочные и буквенные системы. Сверла

- Jobber Length Drills также могут использоваться для универсального сверления большинства материалов, включая сталь.

Метчики, такие как метчики со спиральным острием или метчики со спиральной канавкой, идеально подходят для нарезания резьбы в ранее просверленных отверстиях. Доступны ответвители как для универсальных, так и для высокопроизводительных операций.

- Метчики со спиральной канавкой общего назначения идеально подходят для нарезания резьбы на фрезерном станке с ЧПУ. Метчики со спиральным острием общего назначения

- могут использоваться для обработки большинства металлов и идеально подходят для нарезания резьбы и сквозных отверстий в деталях фрезерного станка с ЧПУ.

- Высокопроизводительные метчики со спиральной канавкой идеально подходят для нарезания резьбы деталями из алюминия и нержавеющей стали.

- Высокопроизводительные метчики со спиральной канавкой могут использоваться для нарезания резьбы алюминиевых деталей и деталей из нержавеющей стали.

Сводка

В этой статье представлено понимание типов режущих инструментов. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://www.datron.com/tools/datron-cutting-tools.php

- https://www.travers.com/end-mills/c/297630/

Прочие изделия для резки

Прочие “виды” изделий

Другие товары из категории Машины, инструменты и расходные материалы

Настройка твердосплавного инструмента на токарном станке: 9 шагов (с изображениями)

В этой операции вы будете устанавливать высоту инструмента относительно станка. Идеальная высота для каждого инструмента разная, потому что режущие кромки у каждого инструмента находятся на разной высоте.Однако все инструменты будут лучше всего резать, когда режущая кромка находится непосредственно на средней линии шпинделя. Для державок быстрых изменений, высота устанавливается путем регулировки с накатанной головкой и стопорной гайкой. На традиционных четырехпозиционных стойках под инструмент должны быть добавлены прокладки.

Для установки высоты вам понадобится что-нибудь длинное и относительно плоское с двумя параллельными краями. Для этого отлично подходит стальное правило. Вам также понадобится круглый кусок приличного диаметра. Теоретически этот метод работает с любым диаметром, но с уменьшением диаметра будет сложнее.Я использовал кусок алюминия 7075 диаметром 2 дюйма, который у меня остался.

При выключенном станке вставьте круглый приклад в патрон и затяните. Вы будете резать им, поэтому не экономьте на зажимном патроне.

Затем переместите инструмент до тех пор, пока режущая кромка не окажется в положении, соприкасающемся с внешним диаметром обрабатываемой детали. Поднимите инструмент по оси X, пока между инструментом и заготовкой не останется около 1/4 дюйма. Возьмите линейку или другой предмет и держите так, чтобы режущая кромка инструмента находилась примерно по центру длины линейки.Затем продвигайте ось X, пока режущая кромка не коснется линейки. Будьте осторожны, слишком большое давление может сломать карбид.

Теперь вы можете отпустить правило, и оно должно оставаться на месте. Если нет, продолжайте слегка надавливать на ось, пока она не останется. Теперь расположитесь так, чтобы вы могли хорошо рассмотреть переднюю часть шпинделя. Если бы инструмент был идеально ровным, вы бы увидели, что линейка идеально вертикальна, однако, если вам не очень повезет, скорее всего, она расположена под углом.Если линейка наклонена так, что вершина находится ближе к центру шпинделя, инструмент находится слишком высоко. Точно так же, если линейка наклонена так, что нижняя часть находится ближе к центру шпинделя, инструмент расположен слишком низко.

Обратите внимание на угол линейки и решите, в какую сторону переместить инструмент. Затем снимите инструмент со стойки. Ослабьте стопорную гайку наверху винта с накатанной головкой и поверните винт так, чтобы он переместился вверх или вниз. На данный момент нет точной науки о том, на сколько нужно повернуть винт с накатанной головкой, поэтому вы должны руководствоваться здравым смыслом: если это неправильно, вреда не будет.После того, как вы переместили барашковый винт, затяните стопорную гайку и установите инструмент на место.

Повторите проверку правила и регулировку винтом до тех пор, пока линейка не станет правильной, по вашему мнению, вертикально. На этом этапе не обязательно быть идеальными глухими гайками, так как вы будете продолжать набирать их.

Токарный станок, типы операций на токарном станке и режущие инструменты для токарного станка

Формовка различных материалов и выполнение различных функций, таких как шлифование, деформация, резка, торцевание, накатка, сверление, токарная обработка и многое другое, выполняется с помощью токарных станков.Для выполнения этих различных операций используются специальные инструменты. Читайте дальше, чтобы узнать больше о токарных операциях:

Что такое токарный станок?Токарный станок – это станок, который помогает придавать нескольким кускам материала нужную форму. Токарный станок – это станок, который вращает деталь на оси для выполнения различных операций, таких как резка, торцевание, накатка, деформация и многое другое. Прядение металла, термическое напыление, токарная обработка дерева и металлообработка – обычные операции, выполняемые на токарном станке.С помощью этого чуда можно даже лепить керамику. Какой бы материал ни использовался в токарном станке, в первую очередь формуют металл или дерево. Чаще всего используются токарные станки по дереву.

Деревянная деталь помещается между передней бабкой и задней бабкой токарного станка. Зажим также используется для обработки детали вокруг оси вращения с помощью планшайбы, зажимов / собачек или цанги / патрона. Продукция, производимая с помощью токарного станка, – это кий, музыкальные инструменты, подсвечники, ножки стола, бейсбольные биты, стволы для оружия, распредвалы, чаши, коленчатые валы и многое другое.Существует множество токарных станков, которые различаются по размеру и форме в зависимости от выполняемой работы.

Токарные операцииОбщие операции, выполняемые на токарном станке, – это нарезание канавок, токарная обработка, резка, шлифование и т. Д., Если кто-то хочет работать на токарном станке, он должен сначала знать о подаче, скорости резания, глубине резания и использовании инструмента. У каждой операции на токарном станке есть свои факторы, которые необходимо учитывать перед выполнением работы.Коэффициенты следует использовать правильно, чтобы избежать неправильного обращения и неудач при выполнении любого вида операций на токарном станке. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются для обеспечения точности.

Типы работы токарного станкаРабота токарного станка меняется с каждой операцией и желаемой резкой. При использовании токарного станка используется множество операций. Вот некоторые из распространенных операций на токарном станке:

ОблицовкаОбычно это первый шаг любой операции на токарном станке.Металл срезается с торца, чтобы он поместился под прямым углом оси, и удаляются отметки.

КонусКонусность – это обрезка металла почти до конической формы с помощью составного суппорта. Это что-то среднее между параллельным поворотом и откатом. Если кто-то хочет изменить угол, он может отрегулировать составной слайд по своему усмотрению.

Параллельная токарная обработкаЭта операция применяется для резки металла параллельно оси.Параллельное точение выполняется для уменьшения диаметра металла.

РазделительДеталь снимают так, чтобы она была обращена к концам. Для этого вовлекают отрезной инструмент медленно, чтобы заставить совершить операцию. Чтобы сделать разрез глубже, отрезной инструмент вынимают и переносят в сторону для разреза, а также для предотвращения поломки инструмента.

Режущие инструменты для токарных станковЕсть несколько режущих инструментов токарного станка, которые помогают при резке на токарном станке.Ниже перечислены наиболее часто используемые инструменты:

- Инструменты с твердосплавными наконечниками

- Инструмент для нарезания канавок

- Отрезной нож

- Ножи отрезные

- Расточная оправка

- Боковой инструмент

Основные сведения о токарных инструментах

Токарная обработка древесины, базовая или продвинутый, это один из самых художественных аспектов обработки дерева. Это также обеспечивает быстрое удовлетворение, потому что многие, если не большинство, небольшие проекты могут легко завершить за один вечер, позволяя плотнику расслабиться и испытать чувство выполненного долга.Однако для начинающего дровосека замешательство принимает разные формы; количество и разнообразие токарных инструментов представьте множество решений, которые нужно принять, когда вы начнете.