Самый полный обзор видов и новинок

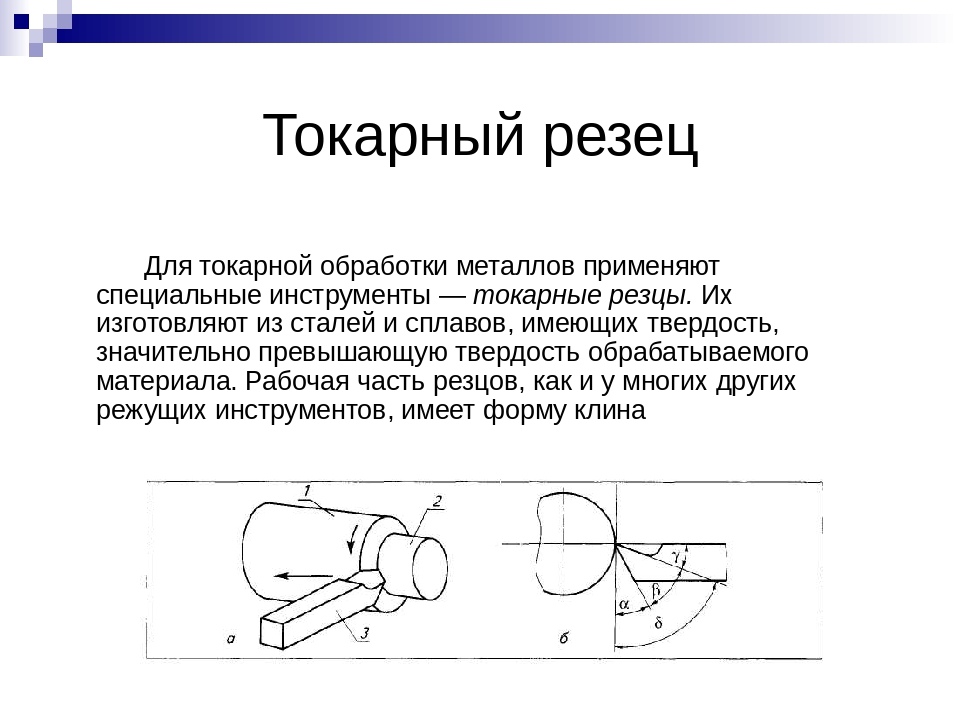

Для изготовления из металла разных деталей используют специальные станки, токарные резцы по металлу. Они бывают разных видов и назначения. Мастера, не использовавшие данный инструмент раньше, не могут разобраться в его технических особенностях. С помощью этого инструмента нарезают синтетические, металлические, полипропиленовые и другие материалы. Конструкция, назначение и направление этих деталей бывает разная.

При использовании токарных резцов для обработки деталей, получаются более прочные, долговечные, надежные, безопасные изделия. Для успешного выполнения необходимых работ, производится периодическая заточка острия инструмента.

Для изготовления внутренней и внешней высечки разных видов, применяется разная технология. Уменьшить затраты труда можно, используя орудия специально предназначенные для этих действий.

Самостоятельное изготовлениеУстройство резца очень простое. Обычные токарные станки способны работать с самодельными копиями.

В качестве основы может использоваться автомобильный рессор, арматурный стержень. Только, тогда нужно приложить усилия, чтобы доработать его форму.

Затем нож нужно подогнать под необходимые размеры. Проводят механическую подгонку. При этой первой заточке формирует рабочую кромку. Только самодельная деталь часто обладает внутренними дефектами, возникающими из-за предыдущего использования. В том же самом напильнике, когда его долго используют, появляются пустоты. Из-за этого с ними нельзя долго работать.

Резец имеет две составные части:

- Державку, упрощающую процесс закрепления приспособления на токарном оборудовании.

- Рабочую часть для обработки металла.

В составе рабочего элемента находятся режущие кромки и разные плоскости. Форма державки бывает прямоугольная или квадратная.

Резцы бывают разных видов. Выбор инструмента определенного типа осуществляется с учетом цели его использования.

- Отрезными. Их используют для того чтобы изготовить несколько компонентов. С ними обрабатывают торцевые элементы деталей, отрезают готовую часть от заготовка, используемого для производства.

- Обычно встречаются образцы классических конфигураций. Все токари стараются пользоваться более удобными отрезными резцами на своих токарных агрегатах, используя накладные пластинки.

- Проходными. С ними обрабатывают вращающиеся цилиндрические заготовки.

- Подрезными. С помощью образцов этого типа отделывают торцевые части, создают уступы с внешних сторон материала.

- Канавочными. Резцы обладают меньшей толщиной режущих частей по сравнению с отрезными. Когда вытачивают обширную неглубокую линию, проводят замену канавочного резца отрезным.

- Канавочные инструменты бывают ровными или выгнутыми.

Режущую кромку подбирают с учетом ширины линии. Канавочные токарные резцы обладают способностью к выдерживанию большой массы.

Режущую кромку подбирают с учетом ширины линии. Канавочные токарные резцы обладают способностью к выдерживанию большой массы. - Расточными. С использованием этого типа проделывают глухие и сквозные дыры. Сверлильную технику применять не приходится.

- Когда используют резцы для выполнения отверстий, они получаются очень точными. Сквозные и закрытые отверстия требуют использования инструментов разных типов.

- Резьбовыми. С их помощью нарезают резьбу с внутренних и внешних сторон деталей. Инструменты имеют ширину не такую как другие виды резцов.

Также резцы бывают прямыми, гнутыми, отогнутыми, оттянутыми. Работая на токарных станках, часто пользуются нестандартными орудиями для получения определенных форм и качеств изделия из металла.

Высечка, которую выполняют токари, обладает разными углами. Получаются пластины большого спектра, заточенные под разные углы.

Особенности упорных, подрезных и отрезныхУпорный инструмент может иметь прямой или отогнутый рабочий элемент. Этот инструмент может использоваться для обработки цилиндрических заготовок из металлического сплава. Многие специалисты часто пользуются снастью этого типа.

Этот инструмент может использоваться для обработки цилиндрических заготовок из металлического сплава. Многие специалисты часто пользуются снастью этого типа.

Подрезные резцы с внешней стороны имеют сходные черты с проходными. Только у первого инструмента треугольная режущая пластина. Она имеет в своем составе твердый металлический сплав.

Инструмент отрезного типа стал наиболее распространённым. С помощью таких снастей можно отрезать материал под прямыми углами.

Кроме этого их применяют для проделывания всевозможных высечек на металлической детали.

Особенность этого типа состоит в том, что он обладает тоненькой ногой с припаянной на нее твердосплавной пластинкой.

См.также: Самые дорогие металлы в мире

Токари пользуются резаками и других разновидностей- Чтобы нарезать внешнюю и внутреннюю резьбу;

- Обрабатывать сквозные и глухие отверстия.

Любой тип токарного инструмента имеет свои особенности и назначение.

Чтобы работа была качественной, нужно постоянно натачивать инструменты. В машиностроительной промышленности используют специализированое оборудование с приспособлениями.

В заточных станках используется два абразивных круга. Белые круги используются для обтачки стальных частей. Второй круг с зеленным оттенком заправляется твердосплавной пластиной.

Лезвия затачивают в следующей последовательности:

- Главный задний угол;

- Вспомогательный задний угол;

- Передний угол;

- Делают закругление по радиусу.

Для заточки лезвий используют охлаждающую жидкость. Можно постоянно ее подавать, так же как во время шлифовки. Для сменных пластин не требуется перезаточка.

Особенности сборных конструкцийТакже стоит поговорить о резцах, обладающих сборной конструкцией. Универсальность данного компонента позволяет производить установку в него любых пластин. Например, при фиксации разных пластин режущего типа на станке, позволяет изготавливать разные детали из металлических заготовок.

Например, при фиксации разных пластин режущего типа на станке, позволяет изготавливать разные детали из металлических заготовок.

В основном такие резаки применяют для работы на оборудовании ЧПУ. Кроме этого с ними делают сквозные и глухие отверстия и прочие действия.

Для чего затачивать?Данная операция необходима также как нужно постоянно затачивать ножи. С наточенным лезвием можно выполнять работы более успешно и быстро. Если правильно наточить ножи, то во время работы не сойдет рабочая головка.

Не возникнет деформации, не образуются сколы, задиры. С острыми лезвиями можно выполнять работу более качественно. При правильной заточке резцов, можно легко сформировать необходимый паз и фигурные операции. Чтобы работа была более качественной и был достигнут оптимальный результат, учитывают много разных параметров.

На чем затачивать?

Ножи для токарных станков должны быть стальными. Чтобы их заточить, нужно иметь очень мощное оборудование. Лучше пользоваться расточными машинами. Они могут иметь разнообразную конфигурацию.

Лучше пользоваться расточными машинами. Они могут иметь разнообразную конфигурацию.

Конструкция в базовом составе оснащена двумя фиксаторами-основаниями, выдвижным подручником. Возможно использование регулируемых подручников. С ними можно закреплять заготовку разными способами.

При необходимости проведения доработки косого ножа, насаживают необходимую форму. Тогда придется пользоваться регулируемым подручником.

Лучше пользоваться держателями универсальных моделей. С ними можно затачивать типовые резцы разного вида.

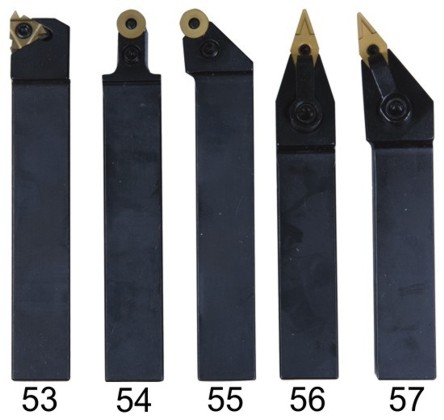

РекомендацииЕсли заточку производят на шлифовальном станке, то нужно сначала проверить, в каком состоянии находится круг. Если проводится работа ручным способом, то нужно правильно его держать.

Чтобы инструмент не перегрелся до критического состояния, нужно его постоянно охлаждать. Для этого используется вода. Данное действие необходимо для того, чтобы не появлялись мелкие трещины, которые возникают из-за слишком высоких термических нагрузок.

Как часто нужно затачивать инструменты, зависит от условий, в которых они эксплуатируются. Но делать это нужно обязательно, чтобы работа на токарных станках была более эффективной и плодотворной. Для создания необходимой формы, используют резцы определенного вида, так как все они обладают своими особенностями и предназначением.

Резцы для токарного станка по металлу: виды и классификация

Токарные работы на любом предприятии или в домашней мастерской никак не могут обойтись без наличия всех необходимых приспособлений. Резцы для токарного станка по металлу в магазинах достаточно многообразны, и не всегда получается разобраться, какие же нужны. Часто полный комплект резцов идет в продаже вместе с установкой, но знать предназначение каждого необходимо и полезно.

Качество металлообработки и вид токарного резца

Основным критерием при оценке деталей из металла является качество и точность выполнения. Они напрямую зависят от подбора резцов для токарной обработки. Поэтому инструментальная оснастка имеет строгое предназначение по качеству выполняемых токарных работ:

Точение деталей осуществляется за счёт срезания резцом- Черновые (обдирочные).

- Получистовые.

- Чистовые.

- Операции высокой точности.

Чистовые и получистовые используются для доводки практически готовых изделий и токарных работ на малой скорости, как и высокоточные. Черновая обработка металла проходит на максимальных оборотах, позволяют снимать толстую стружку и ускорить процесс изготовления детали, но имеет низкое качество и малый срок службы.

На самом деле важно выбрать не только правильный резец, но и направление подачи. Инструменты любого типа делят на правые и левые. То есть в процессе они подаются справа налево или наоборот. Различить их достаточно просто: на инструмент, лежащий режущей поверхностью вниз, кладется правая рука: если режущий край остается со стороны большого пальца — правый, левая рука и край под большим пальцем — левый.

Различить их достаточно просто: на инструмент, лежащий режущей поверхностью вниз, кладется правая рука: если режущий край остается со стороны большого пальца — правый, левая рука и край под большим пальцем — левый.

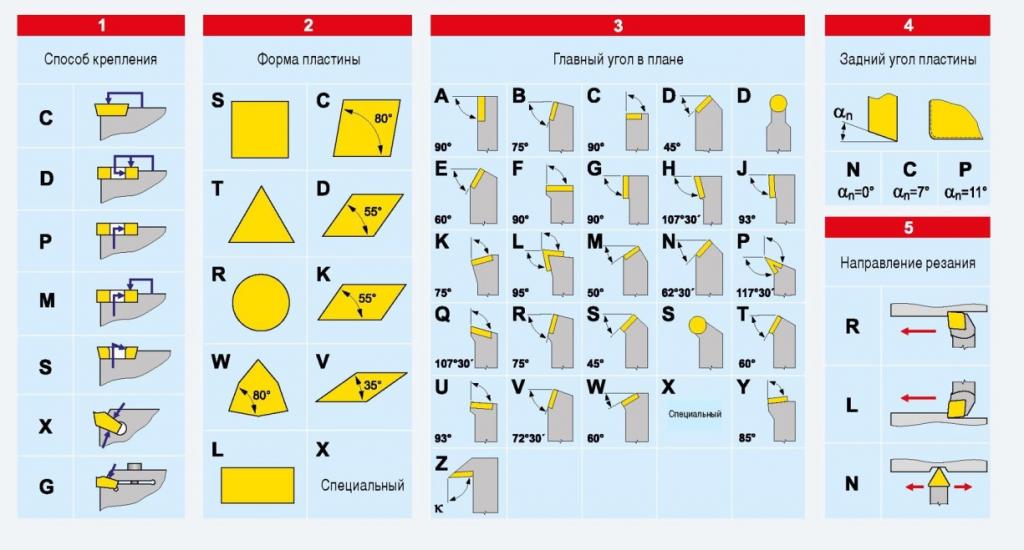

Еще одно различие токарных резцов по металлу влияющее на качество — способ установки:

- радиальные;

- тангенциальные.

Первые массово распространены, дешевы, снабжены простым креплением и устанавливаются на станок под прямым углом. На них выполняют основной объем заданий в любой мастерской. Вторые имеют сложное крепление и ставятся под углом к заготовке (не 900). Они позволяют работать более чисто и качественно, и ставятся на автоматы или агрегаты с ЧПУ.

Конструкция резцов

Все резцы для токарного станка по металлу составлены из державки и рабочей головки. Державка — это крепление к токарному станку прямоугольного или квадратного поперечного сечения. Головка непосредственно обрабатывает деталь. Она содержит заточенные режущие края (кромки) и плоскости. Углы заточки зависят от типа и маркировки металла обрабатываемой детали.

Углы заточки зависят от типа и маркировки металла обрабатываемой детали.

Строение головки предусматривает набор плоскостей и кромок:

- вершина;

- главная и вспомогательная режущие кромки;

- главная и вспомогательная задние поверхности;

- передняя поверхность.

Главную работу проводит режущий край, и важнейшей его характеристикой является угол заточки:

- Угол заострения. Легкость резки детали и входа в металл.

- Задний. Контролирует трение о деталь и износоустойчивость резца.

- Передний. Контроль качества и схода стружки.

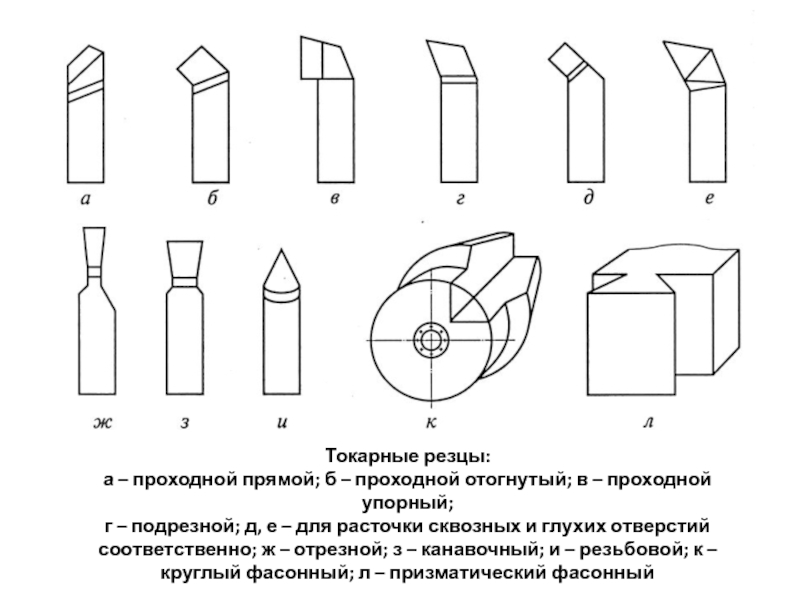

Конструктивно резцы делят на несколько видов, в зависимости от формы:

- Прямые — державка и рабочая головка находятся на одной линии или параллельны.

- Изогнутые — в боковой проекции изогнуты.

- Отогнутые. Производятся отогнутые вперед и назад. Головка отогнута относительно оси державки.

- Оттянутые. Оттяжка может быть симметричной относительно осей или смещена влево, вправо. Ширина рабочей головки меньше, чем ширина державки.

Следующим видом классификации токарных резцов будет по категории производства:

- Цельные.

- Сварные.

- Разъемные.

Цельный резец изготавливается производится из стали, легированной или инструментальной. Максимально распространены инструменты с напаянной пластиной из твердосплавных материалов. У разъемных рабочие пластины прикручиваются болтами или прижимаются к головке, а при необходимости снимаются.

Виды резцов по металлу

Резцы для токарного станка делятся также по категории выполняемых работ. Каждый тип максимально приближен к определенным действиям и редко пригоден для остальных. Этот параметр стоит выбирать особенно внимательно.

| Вид резца | ГОСТ | Модификации | Выполняемое действие |

| Подрезной | 18880-73 18871-73 | отогнутые упорные отогнутые | Для проработки торцевых срезов станках с поперечной подачей. Форма действующей пластинки — треугольная. Обработка ведется перпендикулярно оси вращения заготовочной болванки. |

| Расточной | 18882-73 | для закрытых отверстий для сквозных отверстий | Для растачивания отверстий. Диаметр ограничен длиной державки. |

| Отрезной | 18884-73 | Для резки болванок и полотна из металла под прямым углом. Подходит для резки канавок. | |

| Проходной | 18878-73 18877-73 18879-73 | прямые отогнутые упорный отогнутый | Для обработки внешних поверхностей цилиндрических болванок, в том числе и торцевых. Подходят для съема фасок. Работа вдоль оси вращения заготовки. |

| Резьбовый | 18885-73 | для наружной резьбы для внутренней резьбы (только для станков с гитарой) | Для создания различной резьбы. В основном метрической, но при смене заточки можно добиться другого вида. Внутренняя резьба — только на больших диаметрах. В основном метрической, но при смене заточки можно добиться другого вида. Внутренняя резьба — только на больших диаметрах. |

| Фасочный | 18875-73 | Для создания сложных фасонных поверхностей с разными уровнями глубины. | |

| Сборные | Универсальный вид с креплениями для пластин различного назначения. | ||

Размеры и виды державок

Резцовая державка имеет несколько стандартных размеров:

Державка для токарного резца- 16*10 — в основном используется для установки на учебных станках и выполнения несложных операций.

- 20*12 — для деталей нестандартных размеров.

- 25*16 — самый распространенный размер, подходящий для обработки большинства стандартизированных деталей из металла.

- 32*20 — второй по популярности, для более крупных металлических болванок.

- 40*25 — редко встречается в продаже, в основном изготавливается под заказ.

Правильный выбор резцов для выполнения определенной работы иногда составляет 100% успеха в обработке металла. Это касается черновых работ и несложных операций. А вот ради тонких и чистовой подгонки стоит разжиться дополнительными инструментами.

Видео: Токарные резцы со сменными пластинами, различные виды

Назначение резцов для токарного станка по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

p, blockquote 1,0,0,0,0 –>

p, blockquote 2,0,0,0,0 –>

p, blockquote 3,0,0,0,0 –>

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

p, blockquote 4,0,0,0,0 –>

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

p, blockquote 5,0,0,0,0 –>

Они разделяются на следующие группы:

p, blockquote 6,0,0,0,0 –>

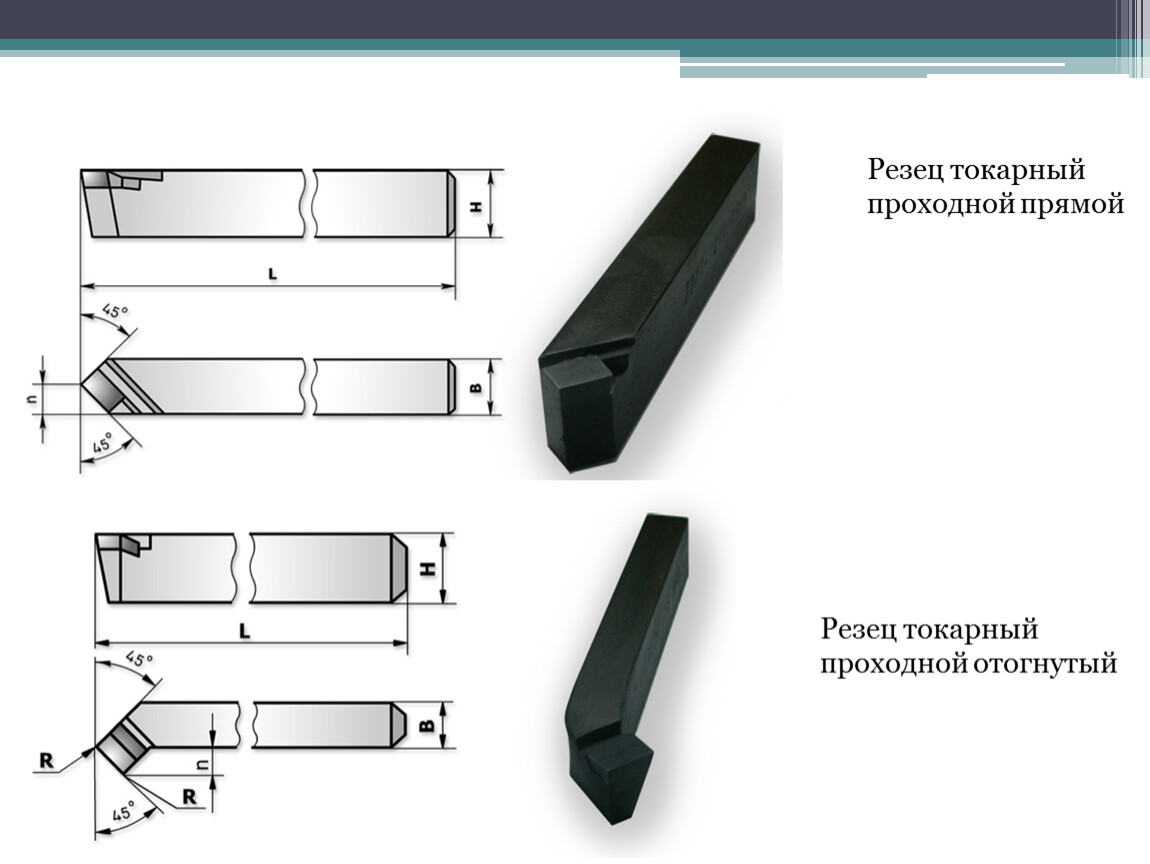

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

p, blockquote 7,0,1,0,0 –>

Проходной отогнутый резец

p, blockquote 8,0,0,0,0 –>

p, blockquote 9,0,0,0,0 –>

Проходной прямой резец

p, blockquote 10,0,0,0,0 –>

p, blockquote 11,0,0,0,0 –>

Резец проходной упорный

p, blockquote 12,0,0,0,0 –>

p, blockquote 13,0,0,0,0 –>

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

p, blockquote 15,0,0,0,0 –>

p, blockquote 16,0,0,0,0 –>

Расточной резец для сквозных отверстий

p, blockquote 17,0,0,0,0 –>

p, blockquote 18,0,0,0,0 –>

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

p, blockquote 19,0,0,0,0 –>

Токарные резцы для нарезания наружной резьбы

p, blockquote 20,0,0,0,0 –>

p, blockquote 21,0,0,1,0 –>

Резец токарный для нарезания внутренней резьбы

p, blockquote 22,0,0,0,0 –>

p, blockquote 23,0,0,0,0 –>

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

p, blockquote 24,0,0,0,0 –>

Отрезной токарный резец

p, blockquote 25,0,0,0,0 –>

p, blockquote 26,0,0,0,0 –>

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО.

Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО.

p, blockquote 28,0,0,0,0 –> p, blockquote 29,0,0,0,1 –>

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

1 Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обрабатываемой заготовки.

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обрабатываемой стали.

- Угол заострения (β) — формируется между задней и передней плоскостями, определяет остроту и механическую прочность инструмента.

- Основной передний (γ) — влияет на степень деформации срезаемого материала, также от него зависит необходимое для резания усилие и эффективность теплоотвода. Чем выше твердость обрабатываемой стали, тем меньшим должен быть передний угол.

- Угол резания (δ) — формируется между передними и задними плоскостями режущей головки.

- Основной угол в плане (φ ) — от данного угла зависит количество срезаемого материала при стандартной скорости подачи. В обратной пропорции по отношению к значению угла находится прочность инструмента и уровень вырабатываемых им вибраций, в прямой пропорции — качество обработки. Значение угла варьируется в пределах 10-90 0 .

- Вторичный угол в плане (φ1 ) — чем он меньше, тем ниже шероховатость обрабатываемого металла.

- Угол вершины (ε) — формируется между режущей кромкой и задней вспомогательной плоскостью, значение в прямом соотношении с прочностью инструмента.

- Задний вспомогательный (а1) — при маленьких значениях угла достигается минимальная сила трения между обрабатываемой деталью и задней плоскостью резца;

- Наклон режущей кромки (λ) — от данного угла зависит геометрия контактирующей с деталью части резца. Именно этот угол определяет назначение инструмента: в резцах для чистовой обработки он отрицательный, для черновой — 13-15 0 , для работы с закаленной сталью — 30-35 0 , универсальные — 0 0 .

Все элементы токарного резца по дереву или металлу (головка и державка) выполняются из одной марки стали, чаще всего это твердосплавные сплавы Т5К10 либо 16К20, классифицирующиеся как металлокерамические материалы повышенной износоустойчивости .

к меню ↑

1.1 Особенности заточки токарных резцов (видео)

к меню ↑

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

к меню ↑

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

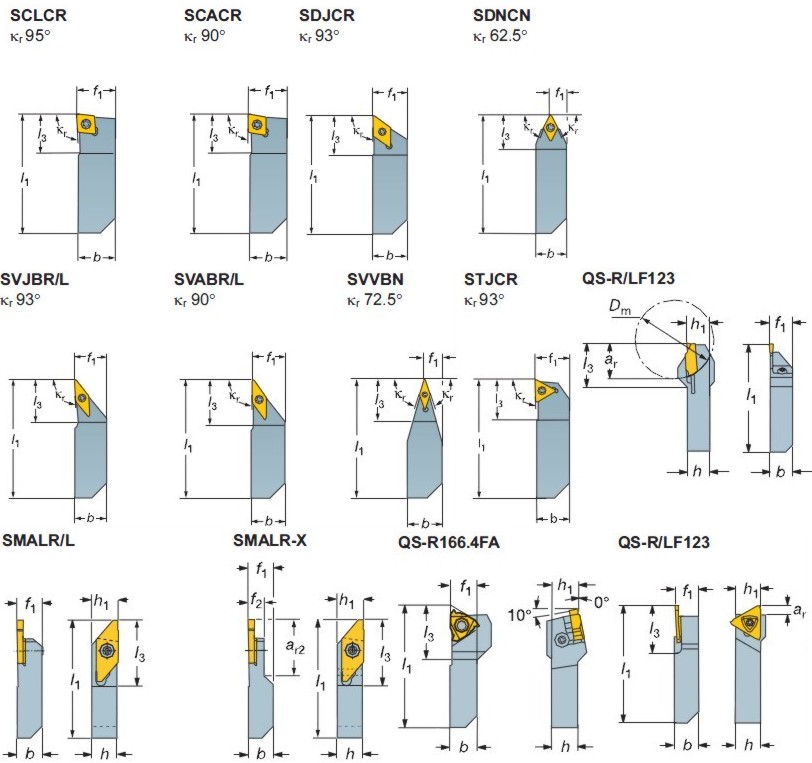

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

youtube.com/embed/rNNdRK-3ahI”/>

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

- Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

- Резцы с напаянной твердосплавной пластинкой.

Такой инструмент считается самым популярным.

Такой инструмент считается самым популярным. - Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

com/embed/SDRqbQ00HYA”/>

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

составные элементы, классификация и назначение.

Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост – он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

Они классифицируются:

- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления. Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды – это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

- По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

Виды резцов для токарного станка

Виды резцов, классификация и применение

01.03.2016

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение. Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки.

Чистовая и получистовая обработка. Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая.

Ось в боковой проекции прямая, в верхней проекции изогнутая;

Ось в боковой проекции прямая, в верхней проекции изогнутая; - Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

Виды резцов, классификация и применение Ссылка на основную публикациюobinstrumente.ru

Резцы токарные – виды типы классификация

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

Токарные резцы

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обрабатываемой заготовки.

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обрабатываемой стали.

- Угол заострения (β) — формируется между задней и передней плоскостями, определяет остроту и механическую прочность инструмента.

- Основной передний (γ) — влияет на степень деформации срезаемого материала, также от него зависит необходимое для резания усилие и эффективность теплоотвода. Чем выше твердость обрабатываемой стали, тем меньшим должен быть передний угол.

- Угол резания (δ) — формируется между передними и задними плоскостями режущей головки.

- Основной угол в плане (φ ) — от данного угла зависит количество срезаемого материала при стандартной скорости подачи. В обратной пропорции по отношению к значению угла находится прочность инструмента и уровень вырабатываемых им вибраций, в прямой пропорции — качество обработки. Значение угла варьируется в пределах 10-900.

- Вторичный угол в плане (φ1 ) — чем он меньше, тем ниже шероховатость обрабатываемого металла.

- Угол вершины (ε) — формируется между режущей кромкой и задней вспомогательной плоскостью, значение в прямом соотношении с прочностью инструмента.

- Задний вспомогательный (а1) — при маленьких значениях угла достигается минимальная сила трения между обрабатываемой деталью и задней плоскостью резца;

- Наклон режущей кромки (λ) — от данного угла зависит геометрия контактирующей с деталью части резца. Именно этот угол определяет назначение инструмента: в резцах для чистовой обработки он отрицательный, для черновой — 13-150, для работы с закаленной сталью — 30-350, универсальные — 00.

Все элементы токарного резца по дереву или металлу (головка и державка) выполняются из одной марки стали, чаще всего это твердосплавные сплавы Т5К10 либо 16К20, классифицирующиеся как металлокерамические материалы повышенной износоустойчивости . к меню ↑

Особенности заточки токарных резцов (видео)

к меню ↑

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Читайте также: обзор видов резьбонарезных станков для нарезки резьбы и «Разновидности станков Прома».

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня. к меню ↑

Какие резцы выбрать?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Читайте также: виды токарных станков и их особенности.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СИТО (Гомельский инструментальный завод) и Калибр.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Главная страница » Для производства

ostanke.ru

Виды резцов. Назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

Они разделяются на следующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

Расточной резец для сквозных отверстий

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

Отрезной токарный резец

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО!!!

Читайте интересные статьи моего блога.

С вами был Андрей!

mextexnologii.ru

Резцы токарные. Виды токарных резцов. Классификация токарных резцов. | мтомд.инфо

В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение.

Схема резца

Рис. 1: 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка

Различают токарные резцы:

- проходные – для обтачивания наружных цилиндрических и конических поверхностей;

- расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

- отрезные – для отрезания заготовок;

- резьбовые – для нарезания наружных и внутренних резьб;

- фасонные – для обработки фасонных поверхностей;

- прорезные – для протачивания кольцевых канавок;

- галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Виды токарных резцов

Рис. 2: а — проходные: 1 — прямой, 2 — отогнутый, 3 — упорный; б — подрезной; в — канавочные: 1 — для наружных канавок, 2 — для внутренних; г — отрезной; д — расточные: 1 — для сквозных отверстий, 2 — для глухих; е — резьбовые: 1 — для наружных резьб, 2 — для внутренних; ж — фасонный

Классификация токарных резцов

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

Классификация токарных резцов по направлению движения подачи:

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

Статьи по теме

www.mtomd.info

Виды токарных резцов по металлу

Резец для токарного станка – один из самых популярных видов металлообрабатывающего инструмента. Именно он срезает лишний металл и задаёт необходимые габариты и конфигурацию заготовки. Чтобы правильно подобрать токарный инструмент, разберемся в том, каким же он бывает.

Конструкция токарных резцов

Устройство инструмента максимально простое. Он состоит всего из двух элементов: державки и рабочей головки.

За счёт державки инструмент закрепляется на токарном станке. Если смотреть в разрезе, то державка представляет собой квадрат или прямоугольник для проходных резцов, и круг для расточных державок.

Рабочая головка необходима, чтобы производить резку металла. Она имеет несколько режущих кромок, угол заточки которых подбирается исходя из твердости и других особенностей обрабатываемого металла и геометрии обработки.

Классификация токарных резцов по способу изготовления

Существует несколько типов токарных резцов исходя из их конфигурации:

Цельный (монолитный) инструмент. Его характерной чертой является единый корпус державки и режущей части. Как правило, цельные резцы делают из легированной стали. Однако из-за сложности их заточки, малой универсальности и ограниченного выбора монолитный инструмент применяется редко.

Сборный инструмент используется намного чаще. В данном случае конструкция не цельная, а двусоставная: державка и рабочая часть с напаянной твёрдосплавной пластиной. Состав твёрдого сплава различается исходя из целей металлообработки.

Съемный (регулируемый) инструмент похож на предыдущий, но лишь с одной разницей: твёрдосплавная пластина не припаивается, а крепится винтами к рабочей головке, что делает резцы универсальными. Пластины обладают разной конфигурацией и сделаны из различных твёрдосплавных сплавов. Они легко и быстро заменяемы в случае износа или при смене типа обработки. Отметим, что сменные твердосплавные пластины, как правило, повторно не затачиваются.

Классификация токарных резцов по характеру выполняемых работ

Видов обработки бывает три: черновая, получистовая и чистовая.

Во время черновых, или обдирочных, работ с заготовки снимаются значительные слои металла. Делается это на высокой скорости без особой оглядки на аккуратность. Инструмент для черновой обработки должен отличаться устойчивостью к сильному нагреву, ударам и колебаниям, а твёрдость режущей кромки должна превышать аналогичный показатель обрабатываемого материала.

Получистовая обработка обеспечивает поверхность среднего качества, в отдельных ситуациях этого оказывается достаточно. Для получистовых работ обычно выбирают универсальные резцы со сменными твёрдосплавными пластинами с дополнительной режущей кромкой для уменьшения шероховатости поверхности.

Во время чистовой, или финишной, обработки снимают материал на высокой скорости, но по чуть-чуть. Это позволяет обеспечить максимальную гладкость поверхности обрабатываемой детали.

Классификация токарных резцов по характеру выполняемых работ

Под каждый тип металлообрабатывающих операций нужен свой резец. Какими они бывают?

Проходные резцы пригодятся для обработки внешних поверхностей, подрезки торцов, снятия фасок.

Отрезной инструмент применяется для отрезки заготовок по заданным параметрам.

Расточные резцы используются для формирования глухих и сквозных отверстий.

Прорезным, или канавочным, инструментом протачивают внешние и внутренние канавки любой глубины.

Резьбовые резцы пригодятся для создания винтовых соединений.

Фасонный инструмент понадобится для обточки сложных нестандартных поверхностей.

Классификация токарных резцов по материалу

Выше мы уже упоминали, что резцы могут изготавливаться из различных материалов. Это влияет на характеристики инструмента: его износостойкость, термоустойчивость и способность выдерживать ударные нагрузки.

Резцы из легированной стали отличаются неплохой износостойкостью. Обычно таким инструментом пользуются при высокоскоростной резке.

Резцы из инструментальной стали напротив не подойдут для высокоскоростной обработки. Уже при 200°С режущая кромка перегревается и утрачивает свойства.

А вот резцам из твердосплавных материалов не страшны ни перегрев, ни прочные материалы. Единственное, что они боятся, – это вибраций.

Выбор типа токарного резца и сменных пластин напрямую зависит от поставленной задачи. В каталоге компании ТИГРОТЕХ представлено довольно большое количество токарного инструмента под любые задачи. Выбирайте или звоните нам по телефону +7 (495) 642-31-30, мы поможем с подбором.

составные элементы, классификация и назначение.

Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост – он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

Они классифицируются:- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления. Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды – это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

- По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.

Как использовать 5 основных типов токарного инструмента

Понимание токарного инструмента, того, что он делает и как работает, является важной частью улучшения отделки и максимального увеличения износа инструмента. Есть много вариантов, поэтому это может показаться запутанным, но на самом деле это не так, если вы понимаете основы.

Существует пять типов токарного инструмента: внешние токарные инструменты, расточные оправки, сверла, инструменты для нарезания резьбы и отрезные инструменты. Сначала поговорим о внешнем токарном инструменте.Они великолепны в том, что подразумевает название, срезая внешний вид вашего изделия. Сюда входят черновые или чистовые работы. Вторым в нашем списке были скучные штанги. Вы можете узнать их по круглой полосе. Они бывают разных размеров с одной основной целью – увеличить уже существующее отверстие или улучшить отделку отверстия.

Расточная оправка закреплена в зажимном приспособлении группы.

Чтобы проделать это начальное отверстие, вам понадобится сверло.Если вы новичок в токарной работе, вы можете представить это как сверло с электроинструментом, но вместо того, чтобы станок врезал режущий инструмент в заготовку, все как раз наоборот. Заготовка движется очень быстро, а сверло зафиксировано в неподвижном положении. Расточные оправки для отверстий имеют более грубую поверхность, но если вы собираетесь нарезать резьбу позже, это прекрасно.

Сверло закреплено в комплекте держателя инструмента.

Инструменты для нарезания резьбы могут добавлять резьбу как на внутреннюю, так и на внешнюю поверхность вашей заготовки.Например, если вам нужно сделать заготовку, в которую можно ввинтить винт, вы можете использовать инструменты для нарезания внутренней резьбы после предварительного сверления отверстия. Если вы хотите сделать винт с резьбой, вы также можете сделать это с помощью инструмента для нарезания наружной резьбы. Вы должны убедиться, что в обоих случаях ваши программы CAD и CAM включают в себя операцию нарезания нитей, прежде чем нажимать кнопку go.

Инструмент для нарезания резьбы закреплен в комплекте держателя инструмента.

Напоследок – инструменты для отрезки.Инструменты для разделения также очень важны и делают гораздо больше, чем следует из их названия. Эти инструменты могут отрезать, протыкать и отрезать заготовки, обеспечивая при этом стабильную гладкую поверхность. Это то, что вы будете часто использовать, выполняя детальную внешнюю работу.

Отрезной инструмент закреплен в револьверной головке.

Вы также можете слышать о левостороннем, правостороннем и нейтральном инструментах. Это описывает, как режущий инструмент обращен к заготовке и в каком направлении ваш токарный станок вращает заготовку.Обычно наш токарный станок вращается по часовой стрелке. Легко отличить инструменты для левой руки от инструментов для правой руки, потому что, если вы кладете инструменты вставкой вверх, инструменты для левой руки изгибаются вправо, а инструменты для правой руки изгибаются влево, как это делают ваши искатели, если вы делаете с ними. Это также всегда входит в обозначение инструмента токарного станка, которое вы можете найти выгравированным на боковой стороне вашего инструмента. Если у вас все еще остались нерешенные вопросы о том, какой инструмент лучше всего использовать в различных ситуациях, мы только что начали проводить семинар по основам токарного станка, где вы могли узнать обо всем, от методов токарного станка, обработки заготовок, инструментов и выбора пластин.Посмотрите эту ссылку в комментариях, и мы будем рады обсудить с вами токарные инструменты в комментариях!

Описание 14 различных типов токарных инструментов

Если вы хотели вывести свои токарные навыки на новый уровень, то вам необходимо ознакомиться с токарными инструментами. Есть множество токарных инструментов, из которых вы можете выбрать. Достаточно сказать, что есть токарный инструмент, который можно использовать независимо от того, какой проект «сделай сам» вы имеете в виду.

Что такое токарный инструмент?

Как можно понять из названия, токарный инструмент – это инструмент или часть оборудования, используемого на токарном станке, который считается прародителем станков.Токарный станок используется для обработки различных материалов: металла, дерева и стекла. Его можно использовать, в частности, в таких областях, как металлообработка, обработка дерева и стекла. Он работает с помощью простого механизма удержания и поворота.

В зависимости от назначения токарный инструмент может резать, сверлить, шлифовать, накатывать, поворачивать или деформировать материалы. Проще говоря, токарные инструменты делают токарный станок универсальным. Это одна из веских причин, почему, несмотря на свой возраст – считается, что он восходит к 1300 году до нашей эры – токарный станок по сей день остается очень популярным среди деревообработчиков и металлистов.

Узнайте больше о различных типах токарных инструментов, чтобы вы могли решить, что лучше всего подойдет для вашего проекта деревообработки или металлообработки.

Виды токарного инструмента

Расточные оправки

Расточные оправки обычно можно найти в механических цехах из-за их универсальности и практичности. Вы можете использовать его для сверления или создания отверстия в заготовке. Он также идеально подходит для развертывания и растачивания или увеличения существующего отверстия. Это инструмент, который вам нужен при создании таблицы.Или освободите место для больших шурупов в проекте, который вы строите.

Есть три типа расточных оправок. Первая, быстрорежущая сталь, дешевая и прочная. Но он режет не так быстро, как твердосплавный припой второго типа. Этот расточный брус также лучше переносит высокую температуру. Третий тип – это индексируемый карбид, который известен своей рентабельностью.

Инструмент для накатки

Когда вам нужно создать вогнутость и выпуклость на заготовке, вам придется использовать технику без резки, называемую накаткой.

Накатка предназначена для различных целей, например, для увеличения захвата пальцами деталей с накаткой. Его также можно использовать для ремонта износа обработанной детали. Его также можно использовать при сборке компонентов с низкой точностью.

Цилиндрические детали, такие как круглые гайки и головки винтов, имеют неровные выступы. То же самое можно сказать и о рукоятках для инструментов, штангах, рукоятках пистолетов и ручек управления.

Для накатки понадобится инструмент для накатки. Это токарный инструмент с ручкой и накатным колесом.На токарном станке он работает с токарно-токарным станком и установленным патроном. Когда патрон вращается с малой скоростью, накатной инструмент нажимает на кусок круглого сечения заготовки.

Затем давление медленно увеличивают до тех пор, пока не будет сформирован желаемый узор. Части с накаткой могут отличаться в зависимости от полученного рисунка. Некоторые имеют прямую накатку; другие имеют перекрестную накатку, а некоторые могут быть спиралевидными. Также существуют различные типы накатных инструментов. Например, самоцентрирующийся тип имеет два диска с накаткой, предназначенных для резки прямых и ромбовидных рисунков.

Инструмент для снятия фаски

Вам понадобится инструмент для снятия фаски, если вам нужно отломать крайнюю кромку заготовки. Это полезно для сглаживания острых краев заготовки.

Существует два типа инструментов для снятия фаски для токарных станков – вертикально ориентированные, а вторые – горизонтально ориентированные. Вы можете найти инструменты для снятия фаски разных размеров и форм, что дает вам гибкость в зависимости от ваших производственных потребностей.

Инструмент для торцевания

Если вам нужно выровнять и выровнять поверхность заготовки, сняв с ее конца металлическую деталь, то вам понадобится торцовочный или токарный инструмент.Этот токарный инструмент также может пригодиться при уменьшении диаметра. Поэтому неудивительно, что этот инструмент необходим для различных проектов.

С помощью торцевого инструмента вы можете разрезать плоскую поверхность, перпендикулярную оси вращения заготовки. Чтобы использовать торцовочный инструмент, вам необходимо установить его в державку, опирающуюся на каретку токарного станка. Затем он будет подаваться перпендикулярно оси вращения детали во время вращения.

Машину можно подавать вручную или выбрать механическую подачу.Если вы хотите получить более гладкую поверхность, рекомендуется использовать последний из-за его постоянной скорости подачи.

Инструмент для отрезки

Другой важный тип инструмента, в который вы должны инвестировать для своего токарного станка, – это отрезной инструмент. Обычно для этого используется лезвие, погружаемое непосредственно в заготовку, чтобы отрезать ее на определенную длину.

Инструмент для отрезки можно использовать для удаления готового конца заготовки или отрезания головки болта. Короче говоря, отрезной инструмент пригодится, когда вам нужно отрезать определенные части заготовки или изменить размер частей, чтобы они соответствовали друг другу.Помимо универсальности, вам понравится, что инструмент для пробора прост в обслуживании. Его короткий край позволяет легко затачивать.

Вам также потребуется немного прижать инструмент к диску при его заточке. Часто веса отрезного инструмента достаточно для его хорошей заточки.

Инструменты для отрезки бывают разных форм и размеров. Однако новичкам настоятельно рекомендуется использовать инструмент для параллельной отрезки диаметром 6 мм. Легко использовать для разделения бруса на две части.Вы также можете использовать его для обрезки размеров и точения бусинок.

Есть и другие инструменты для пробора, с которыми вы можете столкнуться. Алмазный отрезной инструмент назван так из-за формы его лезвия. Поскольку его стороны удалены, инструмент может работать с меньшим заеданием при резке и выделять меньше тепла в процессе. Конические или развальцованные инструменты для отрезки также минимизируют заедание инструмента во время использования.

Наконец, отрезной инструмент с канавками имеет канавки по длине.Это то, что вы хотели бы использовать, если вы хотите чистый срез на основе ваших проектов, требующий минимальной очистки после снятия его с токарного станка.

Инструмент для нарезания каналов

Возможно, вы сочтете инструмент ченнелинга ненужным для большинства ваших проектов. Но время от времени это будет вам полезно. С помощью инструмента для создания каналов вы можете создавать круглые и неглубокие канавки, такие как канавки для уплотнительных колец. Это очень важно для обработки канавок или создания узких отверстий на заготовке.

Вы можете принять инструменты для нарезания каналов за узкие плоские долота.Однако наиболее отличительной особенностью режущего инструмента является узость его вала над режущей кромкой, если смотреть на него сверху. Эта особенность позволяет вставлять инструмент в глубокие выемки и щели.

Инструмент для нарезания каналов проще приобрести, если вы купите его в комплекте с другими токарными инструментами. Ищите тот, который сделан из высококачественных материалов, таких как сталь или карбид. Нарезать каналы в вашей ложи будет легко, если вы воспользуетесь каналом с твердосплавным наконечником.

Шлифовальный круг

Шлифовальный круг – это токарный инструмент с тысячами режущих кромок на поверхности.Это абразивные зерна, скрепленные связующей матрицей и разделенные порами. Последние представляют собой пустоты между абразивными зернами и связкой.

Шлифовальным кругом можно резать закаленную сталь. Вы также можете получить гладкую поверхность с помощью шлифовального круга. Этот токарный инструмент также может использоваться при резке высокопрочных легированных сталей.

Его часто добавляют в токарный станок для удобства. Это позволяет пользователю объединить несколько функций в одном инструменте.Шлифовальный круг не только прост в использовании, но и является практичным дополнением для любого, кто работает на токарном станке.

При выборе шлифовального круга необходимо учитывать несколько факторов. Один из них – марка шлифовального круга, которая указывает на удерживающую способность связки. Мягкие сплавы лучше всего подходят для твердых материалов, таких как сталь и карбиды. Он также лучше всего подходит для больших площадей контакта и быстрого удаления материала. С другой стороны, твердые сплавы рекомендуются для резки мягких материалов и при работе на небольших или узких участках контакта.Шлифовальные круги с твердыми сплавами также имеют более длительный срок службы.

Также следует учитывать материал, который вы планируете измельчать, и его твердость или мягкость. Кроме того, присмотритесь к прикладу, который нужно удалить из материала.

Долото деревообрабатывающее

Если вы занимаетесь деревообработкой, одним из важнейших токарных инструментов, в который вы должны инвестировать, является долото для работы по дереву. Достаточно сказать, что с его помощью можно реализовать множество проектов. Подобно режущему инструменту, долото для деревообработки обычно упаковывается или продается в наборе.Наборы долот для деревообработки предоставляют пользователям множество возможностей выбора независимо от их навыков или опыта.

При покупке стамески по дереву вам следует учесть несколько вещей. Один из них – ручка стамески. Многие люди, занимающиеся деревообработкой, говорят, что это самый важный фактор при выборе набора зубил. Ручка должна быть удобной в использовании. Во избежание соскальзывания при работе за него следует крепко держаться. Вы также хотели бы, чтобы он был прочным, чтобы вы могли окупать свои деньги.

Это также может помешать вам ходить в магазины и искать замену. Наконец, вы, естественно, хотите деревообрабатывающее долото по разумной цене. Чаще всего стоимость стамески по дереву определяется его конструкцией и конструкцией.

Зубило косое